Плазморез своими руками видео: Плазморез своими руками из инвертора – делаем самодельный плазменный резак

alexxlab | 30.06.2021 | 0 | Разное

Плазморез своими руками из инверторной сварки

Чтобы сделать самодельный плазморез понадобятся: источник постоянного тока, плазмотрон, осциллятор, компрессор, шланги подключения, кабеля питания.

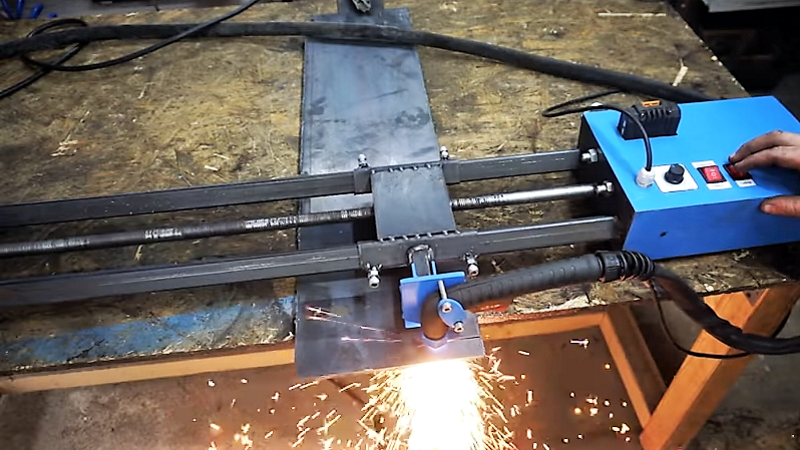

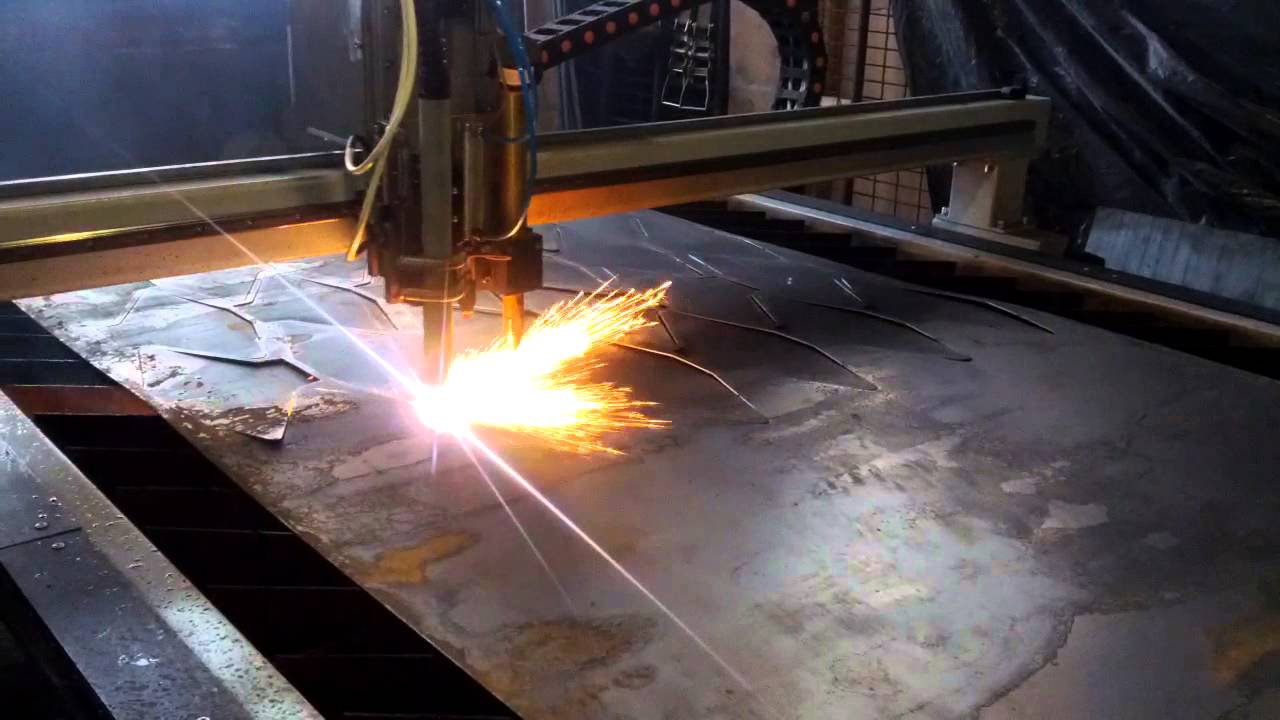

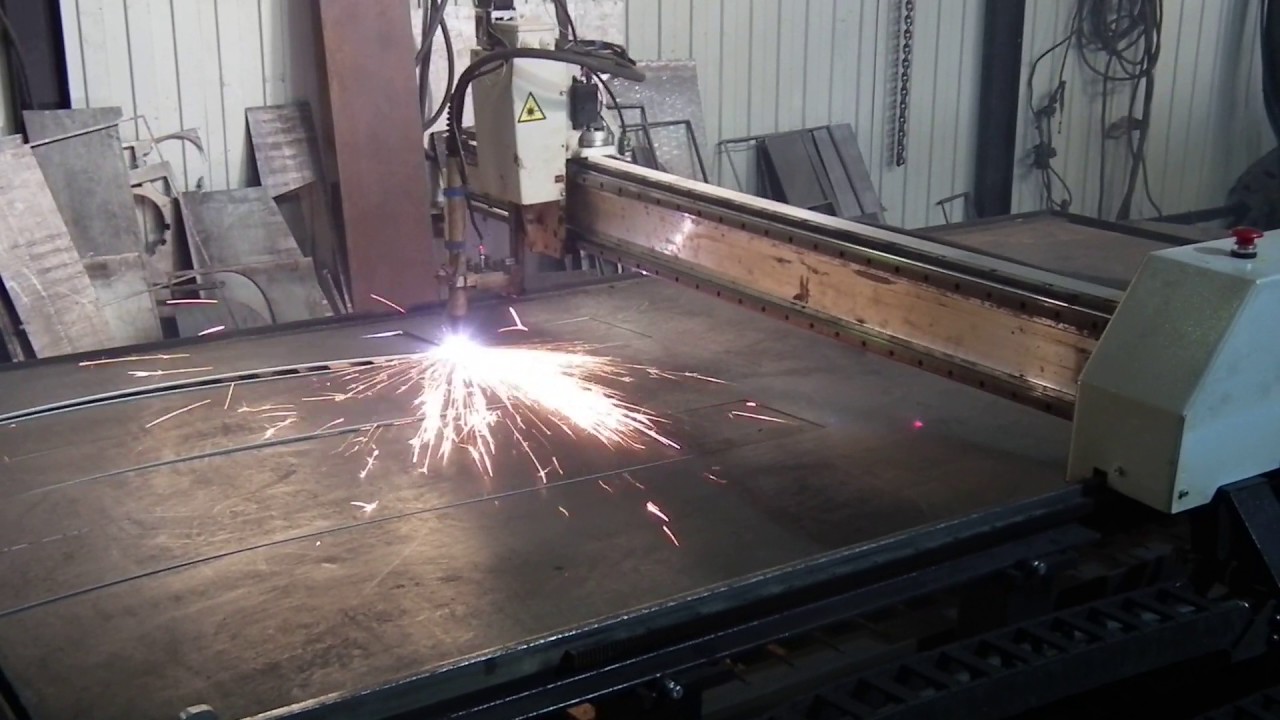

Резка листового металла плазмой обычно применяется на крупных производствах для изготовления сложных по конфигурации деталей. Резать на промышленных станках можно любые металлы — сталь обычную и нержавеющую, алюминий, медь, латунь, сверхтвердые сплавы. Плазморез своими руками сделать тоже можно, причем вполне работоспособную конструкцию, правда с несколько ограниченными возможностями.

Для крупносерийного производства она будет непригодна, но вырезать несколько деталей в слесарной мастерской, металлообрабатывающем цехе или в домашних условиях, в гараже, например, всегда получится. При этом по сложности конфигурации и твердости обрабатываемого металла ограничений практически нет. Ограничения касаются толщины металла, размеров листа и скорости резания.

Что нужно для плазмореза

Проще всего построить плазменный аппарат для резки на базе инверторного сварочного аппарата.

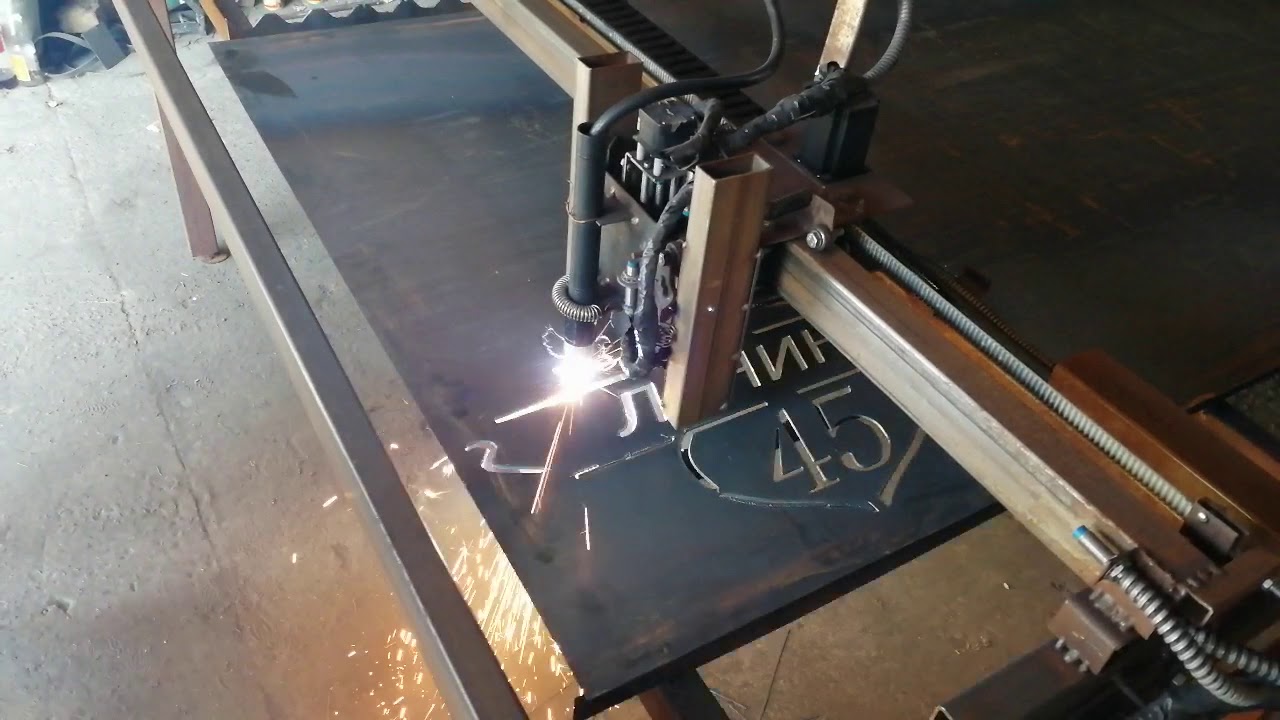

Самодельный аппарат плазменной резки не оборудуется ЧПУ — в этом его недостаток и преимущество. Недостаток состоит в том, что сложно изготовить две абсолютно точные детали при управлении вручную. Даже мелкие серии заготовок будут в чем-то отличаться.

Недостаток состоит в том, что сложно изготовить две абсолютно точные детали при управлении вручную. Даже мелкие серии заготовок будут в чем-то отличаться.

Преимущество же состоит в том, что один из самых дорогостоящих узлов не придется покупать. Сделать его под силу не каждому инженеру высшей квалификации, а собирать из готовых узлов — то же, что покупать новое устройство. Для мобильного резака ЧПУ не нужно, в силу других задач, которые он выполняет.

Главными составными частями самодельного плазмореза являются:

- источник постоянного тока;

- плазмотрон;

- осциллятор

- компрессор или баллон со сжатым газом;

- шланги подключения;

- кабеля питания.

Как видно, ничего особо сложного в состав аппарата не входит. Но сложности начинаются при ближайшем рассмотрении характеристик того или иного узла.

Источник тока

Особенности плазменной резки требуют, чтобы сила тока находилась по меньшей мере на уровне сварочного аппарата средней мощности.

Кроме того, трансформаторы отличаются невысоким КПД, что приведет к повышенному расходу электроэнергии при резке металла. Схема с использованием инвертора несколько проще и удобнее в эксплуатации, как и выгоднее по затратам энергии. Из сварочного инвертора получится довольно компактный плазморез, который без труда справиться с резкой металла толщиной до 25-30 мм. Именно для таких толщин применяются и промышленные установки. Плазменный резак на трансформаторе сможет обрабатывать более толстые заготовки, но это требуется реже. Все преимущества плазменной резки проявляются именно на тонких и сверхтонких листах. Это:

- точность линии;

- гладкость кромок;

- отсутствие брызг металла;

- нет перегретых зон вблизи места взаимодействия дуги и металла.

Самодельный плазморез собирается на базе любого инверторного аппарата для сварки. Количество режимов работы не имеет значения — нужен только постоянный ток силой более 30А.

Плазмотрон

Второй по важности элемент плазмореза. Рассмотрим коротко принцип его работы. Плазменный резак состоит из двух электродов, один из которых, основной, сделан из тугоплавкого металла, вторым является сопло. Обычно его делают из меди. Катодом служит основной электрод, анодом сопло, а при работе — обрабатываемая токопроводящая деталь.

В данном случае мы рассматриваем плазмотрон прямого действия для резки металлов. Дуга возникает между резаком и обрабатываемой деталью. Существуют еще плазмотроны косвенного действия, которые режут плазменной струей, но о них будет сказано ниже. Плазморез из инвертора рассчитан на прямое действие.

Кроме электрода и сопла, которые являются расходными материалами и могут заменяться по мере износа, в корпусе плазмотрона есть изолятор, разделяющий катодный и анодный узлы и небольшая камера, в которой подаваемый газ завихрятся. В сопле конической или полусферической сделано тонкое отверстие, сквозь которое вырывается раскаленный до температуры 5000-3000 0С газ.

В сопле конической или полусферической сделано тонкое отверстие, сквозь которое вырывается раскаленный до температуры 5000-3000 0С газ.

Плазмотрон прямого действия

Подается в камеру газ из баллона или от компрессора по шлангу, совмещенному с кабелями питания, которые образуют шлангово-кабельный пакет. Они соединены в одном изоляционном рукаве, или соединены в виде жгута. Газ поступает в камеру через прямой патрубок, расположенный сверху или сбоку вихревой камеры, которая нужна, чтобы рабочая среда перемещалась только в одну сторону.

Как работает плазмотрон

Газ, поступая под давлением в пространство между соплом (анодом) и электродом (катодом) спокойно проходит в рабочее отверстие и уходит в атмосферу. При включении осциллятора, устройства вырабатывающего импульсный высокочастотный ток, между электродами возникает дуга, которая называется предварительной и нагревает газ, находящийся в ограниченном пространстве камеры сгорания. Температура нагрева столь высока, что он переходит в другой вид физического состояния — плазму.

Этот вид материального состояния отличается тем, что практически все атомы ионизированы, то есть электрически заряженные. Кроме того, давление в камере резко возрастает и газ вырывается наружу в виде раскаленной струи. При поднесении плазмотрона к детали, возникает вторая дуга, более мощная. Если сила тока от осциллятора равна 30-60 А, то рабочая дуга возникает при 180-200 А.

Эта дуга дополнительно разогревает газ, которые разгоняется под действием электрических сил до чрезвычайно высокой скорости — до 1500 м/с. Комбинированное действие высокой температуры плазмы и скорости движения разрезает металл по очень тонкой линии. Толщина разреза зависит от свойств сопла.

По-другому работает плазмотрон косвенного действия, в нем в качестве основного анода выступает сопло. Из резака вырывается не дуга, а поток плазмы — струя, которая и режет не токопроводящие вещества. Оборудование-самоделка с такими плазмотронами работает очень редко.

Из–за сложности устройства плазмотрона и тончайших настроек изготовить его практически невозможно самостоятельно, несмотря на простые чертежи, которые есть в интернете. Он работает под высокими давлениями и температурами и становится попросту опасным, если что-то сделать не так. Плазморез по чертежам своими руками можно собрать из готовых деталей, которые продаются в магазинах сварочного оборудования. Но, как и большинство машин и механизмов, сборка из комплектующих стоит дороже, чем готовый резак в сборе.

Он работает под высокими давлениями и температурами и становится попросту опасным, если что-то сделать не так. Плазморез по чертежам своими руками можно собрать из готовых деталей, которые продаются в магазинах сварочного оборудования. Но, как и большинство машин и механизмов, сборка из комплектующих стоит дороже, чем готовый резак в сборе.

Осциллятор

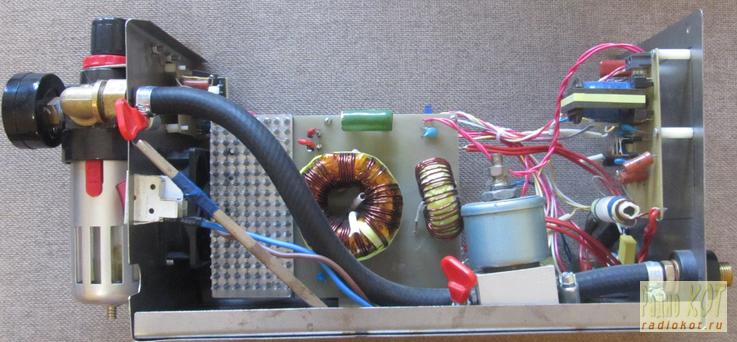

Это своеобразный стартер, служащий для запуска предварительной дуги. Для разбирающихся в электронике схема его несложна. Функциональная схема выглядит так:

Функциональная схема осциллятора

А электрическая примерно так (один из вариантов):

Электрическая схема осциллятора

Как выглядит и работает самодельный осциллятор видно на видео. Если сборкой электросхем и поиском деталей нет времени заниматься, воспользуйтесь осцилляторами заводского изготовления, например ВСД-02. Его характеристики лучше всего подходят для работы с инвертором. Подсоединяется осциллятор в схему питания плазмотрона параллельно или последовательно, в зависимости от требований инструкции конкретного прибора.

Рабочий газ

Перед тем, как сделать плазморез, следует очертить предварительную сферу его применения. Если вы собираетесь работать только с черными металлами, то обойтись можно только компрессором. Для меди, титана и латуни потребуется азот, а резка алюминия происходит в смеси азота с водородом. Высоколегированные стали режутся в аргоновой атмосфере. В этом случае аппарат рассчитывается еще и под сжатый газ.

Сборка устройства

Ввиду достаточной сложности и многочисленности компонентов аппарата плазменной резки, его трудно разместить в переносном корпусе или ящике. Лучше всего использовать складскую тележку для перевозки товаров. На ней можно компактно расположить инвертор, баллоны или компрессор, кабельно-шланговую группу. В пределах цеха или мастерской перемещать их очень легко. Если потребуется выезд на другой объект, то все можно загрузить в прицеп легкового автомобиля.

Рекомендации, как изготовить плазменный резак из инвертора своими руками

Как правило, плазмой листовой металл режется на крупных производствах, и делается это при изготовлении деталей сложной конфигурации. На промышленных станках режутся любые металлы: сталь, медь, латунь, алюминий, сверхтвердые сплавы. Примечательно, что плазменный резак вполне можно сделать собственноручно, хотя возможности устройства в этом случае будут несколько ограниченными. В крупносерийном производстве самодельный ручной плазморез непригоден, но вырезать им детали в своей мастерской, цехе или гараже удастся. В отношении конфигурации и твердости обрабатываемых заготовок ограничений практически нет. Однако они касаются скорости резания, размеров листа и толщины металла.

В отношении конфигурации и твердости обрабатываемых заготовок ограничений практически нет. Однако они касаются скорости резания, размеров листа и толщины металла.

Описание самодельного плазмореза из инвертора

Плазморез своими руками легче смастерить, взяв за основу инверторный сварочный аппарат. Такой агрегат будет простым по конструкции, функциональным, с доступными основными узлами и деталями. Если какие-то детали не продаются, их тоже можно изготовить самостоятельно в мастерской с оборудованием средней сложности.

Самодельный аппарат не оборудуется ЧПУ, в чем его недостаток и преимущество одновременно. Минус ручного управления в невозможности изготовления двух совершенно одинаковых деталей: мелкие серии деталей в чем-то будут отличаться. Плюс в том, что не придется покупать дорогостоящее ЧПУ. Для мобильного плазмореза ЧПУ не нужно, так как того не требуют выполняемые на нем задачи.

Главные составные части самодельного агрегата:

- плазмотрон;

- осциллятор;

- источник постоянного тока;

- компрессор или баллон со сжатым газом;

- кабели питания;

- шланги подключения.

Итак, сложных элементов в конструкции нет. Однако все элементы должны иметь определенные характеристики.

Источник тока

Плазменная резка требует того, чтобы сила тока была, по крайней мере, как для сварочного аппарата средней мощности. Ток такой силы вырабатывается обыкновенным сварочным трансформатором и инверторным аппаратом. В первом случае конструкция получается условно мобильной: из-за большого веса и габаритов трансформатора ее перемещение затруднено. Вместе с баллоном сжатого газа или компрессором система получается громоздкой.

Трансформаторы имеют невысокий КПД, из-за чего расход электроэнергии при резке металла получается повышенным.

Схема с инвертором несколько проще и удобнее, а еще более выгодна в плане затрат энергии. Из сварочного инвертора выйдет довольно компактный резак, который разрежет металл толщиной до 30 мм. Промышленные установки режут металлические листы такой же толщины. Плазменный резак на трансформаторе способен разрезать даже более толстые заготовки, хотя подобное требуется не так часто.

Из сварочного инвертора выйдет довольно компактный резак, который разрежет металл толщиной до 30 мм. Промышленные установки режут металлические листы такой же толщины. Плазменный резак на трансформаторе способен разрезать даже более толстые заготовки, хотя подобное требуется не так часто.

Плюсы плазменной резки видны как раз на тонких и сверхтонких листах.

- Гладкость кромок.

- Точность линии.

- Отсутствие брызг металла.

- Отсутствие перегретых зон около места взаимодействия дуги и металла.

Самодельный резак собирается на базе инверторного сварочного аппарата любого типа. Неважно, какое количество рабочих режимов, нужен лишь постоянный ток силой больше 30 А.

Плазмотрон

Вторым по важности элементом является плазмотрон. Плазменный резак состоит из основного и добавочного электродов, первый сделан из тугоплавкого металла, а второй представляет собой сопло, обычно медное. Основной электрод служит катодом, а сопло – анодом, и во время работы это – обрабатываемая токопроводящая деталь.

Основной электрод служит катодом, а сопло – анодом, и во время работы это – обрабатываемая токопроводящая деталь.

Если рассматривать плазмотрон прямого действия, дуга возникает между заготовкой и резаком. Плазмотроны косвенного действия режут плазменной струей. Аппарат из инвертора рассчитан на прямое действие.

Электрод и сопло являются расходными материалами и заменяются по мере износа. Кроме них, в корпусе имеется изолятор, который разделяет катодный и анодный узлы, еще есть камера, где вихрится подаваемый газ. В сопле, коническом или полусферическом, сделано тонкое отверстие, через которое вырывается газ, раскаленный до 3000-5000°C .

В камеру газ поступает из баллона или подается из компрессора по шлангу, который совмещен с кабелями питания, образующими пакет из шлангов и кабелей. Элементы соединены в изоляционном рукаве либо соединены жгутом. Газ идет в камеру через прямой патрубок, который находится сверху или сбоку вихревой камеры, обеспечивающей перемещение рабочей среды лишь в одну сторону.

Принцип работы плазмотрона

Газ, поступающий под давлением в пространство между соплом и электродом, проходит в рабочее отверстие, удаляясь после в атмосферу. С включением осциллятора – устройства, которое вырабатывает импульсный высокочастотный ток, – между электродами появляется предварительная дуга и нагревает газ в ограниченном пространстве камеры сгорания. Поскольку температура нагрева очень высокая, газ превращается в плазму. В этом агрегатном состоянии ионизированы, то есть электрически заряжены, практически все атомы. Давление в камере резко повышается, и газ вырывается наружу раскаленной струей.

При поднесении к детали плазмотрона возникает вторая, более мощная, дуга. Если сила тока осциллятора – 30-60 А, рабочая дуга возникает при силе в 180-200 А. Она дополнительно разогревает газ, разгоняющийся под действием электричества до 1500 м/с. Комбинированное действие плазмы высокой температуры и скорости движения режет металл по тончайшей линии. Толщину разреза определяют свойства сопла.

Толщину разреза определяют свойства сопла.

Плазмотрон косвенного действия работает иначе. Роль главного анода в нем играет сопло. Из резака вместо дуги вырывается струя плазмы, режущая не токопроводящие материалы. Самодельное оборудование данного типа работает крайне редко. В связи со сложностью устройства плазмотрона и тонких настроек сделать его в кустарных условиях практически невозможно, хотя чертежи найти нетрудно. Он работает под высокими температурами и давлениями и становится опасным, если что-то сделано неправильно!

Осциллятор

Если некогда заниматься сборкой электрических схем и поиском деталей, возьмите осцилляторы заводского изготовления, к примеру, ВСД-02. Характеристики этих устройств более всего подходят для работы с инвертором. Осциллятор подсоединяется в схему питания плазмотрона последовательно или параллельно, в зависимости от того, что диктует инструкция конкретного прибора.

Рабочий газ

Перед тем, как приступить к изготовлению плазмореза, продумайте сферу его применения. Если предстоит работа исключительно с черными металлами, обойтись можно одним лишь компрессором. Для меди, латуни и титана потребуется азот, а алюминий режется в смеси азота с водородом. Высоколегированные стали режут в аргоновой атмосфере, здесь аппарат рассчитывают и под сжатый газ.

Транспортировка устройства

Ввиду сложности конструкции устройства и многочисленности составляющих его компонентов, аппарат плазменной резки трудно разместить в ящике или переносном корпусе. Рекомендуется использовать складскую тележку для перемещения товаров. На тележке компактно расположится:

- инвертор;

- компрессор или баллоны;

- кабельно-шланговая группа.

В пределах мастерской или цеха с перемещением проблем не будет. Когда аппарат потребуется транспортировать на какой-либо объект, он загружается в прицеп легковой машины.

ТОП-10 лучших плазморезов: как выбрать, цены, рейтинг

Плазморезы активно используются на металлообрабатывающих предприятиях. Также их иногда применяют в хозяйстве: в частных домах или гаражах. С помощью этого инструмента можно быстро получить металл необходимого размера, а качество среза довольно высокое. Раскаленная плазма режет практически любой металл. Основное преимущество по сравнению с болгаркой заключается в возможности выполнять фигурные пропилы без необходимости выполнения финишной обработки. Стоит рассмотреть ТОП-10 моделей, которые присутствуют сегодня на рынке.

Устройство плазмореза

Современный плазморез, независимо от его размеров, состоит из нескольких элементов, которые используются обязательно:

- горелки;

- источника питания;

- кабеля массы;

- компрессора/баллона со сжатым воздухом.

Также возможно дополнять устройство дополнительными комплектующими, чтобы работать было удобнее. К ним относятся дисплей, различные системы защиты и многое другое.

К ним относятся дисплей, различные системы защиты и многое другое.

Принцип работы

Инвертор выдает постоянный ток. В зависимости от модели, используется напряжение электросети 220V или 380V. Первые можно использовать в домашних условиях, но последние являются трехфазными и могут применяться только на предприятиях. При использовании дома проводка может не выдержать, что приведет к пожару.

Во время работы устройства происходит натяжение электрической дуги. Сжатый воздух подается в нее, а во время нагрева он трансформируется в плазму. Его температура достигает 20 000 градусов, что позволяет быстро резать практически любой металл.

Вот как происходит резка металла плазморезом:

- После включения подается напряжение, что позволяет сформировать специальную дугу для резки металла. Компрессор начинает подавать сжатый воздух в сопло. Под нагревом он превращается в плазму.

- Работник подносит инструмент к заготовке. Дуга замыкается на металле, благодаря чему он режется.

Параметры плазмы можно отрегулировать самостоятельно.

Параметры плазмы можно отрегулировать самостоятельно. - После выполнения работы сварщику нужно убрать плазморез и выключить его. Воздух будет подаваться какое-то время, чтобы быстрее охладить сопло инструмента.

Видео — Как работает плазморез

Сфера применения

Сегодня плазморезы применяют в следующих сферах:

- кораблестроение;

- самолетостроение;

- строительство;

- различные производственные сферы.

Важно! В домашних условиях плазморез тоже может оказаться хорошим помощником, но необходимо учитывать, что инструмент довольно дорогой. Поэтому его целесообразно покупать, если требуется часто резать металл.

Стоит рассмотреть основные достоинства и недостатки этого инструмента.

| Плюсы | Минусы |

|---|---|

|

|

Виды плазморезов

Несмотря на большое количество моделей на рынке, есть несколько способов их разделения по видам.

- По типу резки ручные и автоматические. Первые подходят для гаража и занимают мало места. Сфера применения вторых шире. В зависимости от технических характеристик, их могут использовать в небольших мастерских ли на крупных фабриках. Часто производители позволяют автоматизировать работу устройства с помощью станка ЧПУ.

Плазморез ручной, автоматизированный с помощью станка ЧПУ

- По типу газа. Производители предлагают устройства, работающие на сжатом воздухе, аргоне, кислороде, азоте или различных смесях.

- По способу поджига дуги: контактные, пневматические и высокочастотные.

Контактный способ применяется в бытовых моделях. Пневматические используются чаще всего, так как этот тип легко использовать, а также можно экономить газ.

Контактный способ применяется в бытовых моделях. Пневматические используются чаще всего, так как этот тип легко использовать, а также можно экономить газ. - По способу охлаждения воздушные и жидкостные. Воздушное охлаждение используется на полупрофессиональных моделях. Скорость остывания значительно ниже, чем при использовании жидкости.

Это основные способы разделения плазморезов.

ТОП-10 лучших плазморезов

Ниже указаны лучшие плазморезы на сегодня. Это рейтинг составляется с учетом характеристик инструментов и реальных отзывов специалистов. Последние довольно подробно описывают работу приборов на различных тематических форумах. Это позволяет создать объективный рейтинг, которому можно доверять.

10. РЕСАНТА ИПР-40К

Отличный инструмент отечественного производства, который несколько уступает устройству РЕСАНТА ИПР-40. Этот прибор больше подходит для бытового использования. Рабочий цикл обладает параметрами ПВ: 35% (40 А), 60% (30 А), 100% (20 А). Максимальная толщина стали 12 мм, алюминия 6 мм. Работа от электросети 220V, однако при работе на максимальной мощности требуется следить за температурой устройства. При достижении предельной величины плазморез автоматически выключается.

Максимальная толщина стали 12 мм, алюминия 6 мм. Работа от электросети 220V, однако при работе на максимальной мощности требуется следить за температурой устройства. При достижении предельной величины плазморез автоматически выключается.

Характеристики:

- инверторный;

- максимальный ток 40 А;

- защита от перегрузок;

- горелка съемная;

- вес 11 кг.

Плюсы

- низкая цена;

- качественная сборка;

- удобно работать с инструментом;

- много комплектующих, которые могут понадобиться во время ремонта;

- небольшой размер.

Минусы

- контактный поджиг.

Инвертор РЕСАНТА ИПР-40К

Видео — Инверторный плазменный резак РЕСАНТА ИПР 40к

9. Aurora AIRHOLD 42

Достаточно мощный инверторный плазморез, который работает от электросети 220V. Здесь используется ток до 40А, поэтому возможно применять изделие в гараже или небольших мастерских. Используется микропроцессорное управление. Встроенная система защиты от перегрузок позволяет продлить срок эксплуатации инструмента.

Здесь используется ток до 40А, поэтому возможно применять изделие в гараже или небольших мастерских. Используется микропроцессорное управление. Встроенная система защиты от перегрузок позволяет продлить срок эксплуатации инструмента.

Характеристики:

- сила тока до 40 А;

- защита от перегрузок;

- защита IP21S, класс изоляции F;

- вес 9 кг.

Плюсы

- низкая стоимость;

- универсальное применение;

- долго может работать на максимальной мощности;

- качественная сборка.

Минусы

- сложно найти расходные материалы в продаже, чтобы осуществить мелкий ремонт;

- контактный поджиг.

Инвертор Aurora AIRHOLD 42

Видео — Первый рез AURORA AIRHOLD 42

8. РЕСАНТА ИПР-40

Компактный и популярный в России прибор, который удобен в использовании. Здесь есть ручка для переноски. Менять силу тока можно с помощью специального тумблера. Управление интуитивно понятное. На панели используются индикаторы, которые позволяют понять, в каком режиме работает инструмент. Производитель предусмотрел качественную систему охлаждения, что позволяет экономить расходный материал. Горелка несъемного типа, но работать с ней удобно. Рекомендуется для резки черных и цветных металлов в домашних условиях и мелких мастерских.

РЕСАНТА ИПР-40Характеристики:

- сила тока до 40 А;

- защита IP21;

- инверторный вид;

- горелка несъемная.

Плюсы

- адекватная цена;

- длительный срок эксплуатации;

- высокочастотный поджиг;

- рез ровный.

Минусы

- сложно найти расходные материалы.

Инвертор РЕСАНТА ИПР-40

Видео — Плазменная резка металла плазморезом Ресанта ИПР40

7. Fubag PLASMA 40

Отличное устройство, которое часто используется сотрудниками ЖКХ. Использовать дома не рекомендуется, потому что может не выдержать проводка из-за повышенной мощности. ПВ достигает 60%. Прибор компактный и весит немного, поэтому переводить его удобно.

Fubag PLASMA 40Характеристики:

- ток до 40 А;

- толщина металла до 15 мм;

- инверторный;

- защита IP21;

- вес 10 кг.

Плюсы

- отличная мобильность;

- высокая производительность;

- умеренная цена;

- понятный интерфейс.

Минусы

- высокое энергопотребление.

Инвертор Fubag PLASMA 40

Видео — Распаковка и обзор плазмореза FUBAG PLASMA 40

6. Сварог REAL CUT 70 (L204)

Этот инструмент стоит использовать для резки тонких металлов: сталь, медь, латунь, алюминий и др. Инверторный механизм работает от трехфазной сети. Потребляемая мощность 7 кВт. Есть фильтр-регулятор, который позволяет задать оптимальное рабочее давление для воздействия на металл. Ширин реза достигает 30 мм, длина кабеля 5 метров.

Сварог REAL CUT 70 (L204)Характеристики:

- ток до 60 А;

- ПВ=60%;

- вес 17 кг;

- инверторный.

Плюсы

- неприхотливый прибор;

- удобный и понятный интерфейс;

- поддерживает работу с разными металлами;

- полупрофессиональный инструмент.

Минусы

- кнопка включения может заедать;

- толщина резки металла немного не доходит до заявленных 30 мм.

Инвертор Сварог REAL CUT 70 (L204)

Видео — Обзор Сварог REAL CUT 70 (L204)

5. Fubag PLASMA 65 T

Это устройство режет металл толщиной до 35 мм. Немецкая разработка позволила обеспечить максимальный уровень ПВ. Он составляет 90%. Несмотря на использование трехфазного тока, эта модель относится к полупрофессиональной.

Fubag PLASMA 65 TХарактеристики:

- ток до 65 А;

- высокочастотный поджиг;

- полуавтоматическая система управления;

- рабочее давление 6 бар.

Плюсы

- высокая производительность;

- надежный прибор;

- качественная сборка;

- возможна резка толстых металлов.

Минусы

- большие габариты.

Инвертор Fubag PLASMA 65 T

Видео — Тестирование ЧПУ плазмореза с источником Fubag 65

4. Grovers CUT 40 kompressor

Однофазная модель, которая может конкурировать с профессиональными устройствами по своим характеристикам. Производитель предусмотрел силу тока до 40 А. ПВ 60%, что считается отличным показателем. Это значит, что работать на максимальной производительности можно достаточно долго. То есть, удастся обработать большие заготовки толщиной до 15 мм.

Grovers CUT 40 kompressorХарактеристики:

- ток до 40 А;

- высокочастотный поджиг;

- ручное управление;

- встроен компрессор;

- вес 18 кг.

Плюсы

- адекватная цена;

- можно использовать во многих сферах;

- длительный рок гарантии.

Инвертор Grovers CUT 40 kompressor

Видео — Реальные испытания плазмы GROVERS CUT40 Kompressor

3. Telwin SUPERIOR PLASMA 90 HF

В этой модели итальянского производства используется высокий режущий ток (до 90 А), что позволяет обрабатывать металлы толщиной до 30 мм. Но при максимальной производительности продолжительность работы ограничивается 40%, чего бывает недостаточно при использовании инструмента на профессиональной основе. Вес 30 кг, что больше, чем у многих конкурентов. Зато цена у прибора ниже.

Telwin SUPERIOR PLASMA 90 HFХарактеристики:

- ток до 90 А;

- давление 5 бар;

- вес 30 кг;

- высокочастотный поджиг;

- управление полуавтоматическое.

Плюсы

- высокая производительность;

- удобство в работе;

- умеренная цена;

- экономичный расход;

- качественная сборка.

Инвертор Telwin SUPERIOR PLASMA 90 HF

2. BLUEWELD Best Plasma 100

Это профессиональный плазморез с током до 100 А. с его помощью легко можно разрезать металл до 35 мм. Длительность работы на максимальной мощности небольшая – 30%, поэтому требуются частые перерывы. Управление полуавтоматического типа, работает инструмент от трехфазной электросети.

BLUEWELD Best Plasma 100Характеристики:

- ток до 100 А;

- резка металла до 35 мм;

- давление 5 бар;

- высокочастотный поджиг;

- полуавтоматическое управление.

Плюсы

- удобный и надежный тип поджига;

- высокая эффективность;

- качество сборки;

- адекватная цена.

Минусы

- ПВ небольшое, необходимо долго ждать, пока прибор остынет.

Инвертор BLUEWELD Best Plasma 100

1. ESAB CUTMASTER 120

На сегодня это один из лучших плазморезов, который обладает током до 120 А. Толщина металла до 55 мм. Используется трехфазное подключение к электросети. Важным преимуществом является тот факт, что основные параметры для обработки металла задаются автоматически. Но их можно отрегулировать вручную по мере необходимости. Продолжительность работы на максимальной мощности 40%.

ESAB CUTMASTER 120Характеристики:

- ток до 120 А;

- давление 5,2 бар;

- трехфазное подключение;

- ПВ=40%.

Плюсы

- может резать довольно толстые металлы;

- удобное и интуитивно понятное управление;

- высокая надежность;

- экономичный расход воздуха.

Инвертор ESAB CUTMASTER 120

Видео — Наставления по корректной работе ESAB CUTMASTER 120

Это наиболее популярные и надежные плазморезы на сегодня. Они отвечают требованиям специалистов и могут использоваться дома или в производственных помещениях.

Советы и рекомендации при выборе плазморезов

Существует несколько рекомендаций от специалистов, которые могут помочь выбрать оптимальную модель. Вот на что необходимо обращать внимание перед покупкой:

- толщина металла. В характеристиках указывают максимальную толщину. Но требуется понимать, что у разных металлов различная плотность, поэтому данные в инструкции являются унифицированными;

- продолжительность работы позволяет понять, как долго плазморез может работать без перегрева. Для бытового использования можно использовать модели с показателем 40%, но для производства нужно не менее 60-80%;

- мощность устройства должна быть минимум на 20% выше, чем требуется для обработки конкретно взятой заготовки. Это позволит снизить нагрузку на инструмент и повысить скорость обработки металла;

- длина шлангпакета. Она варьируется от 1,5 до 8 метров. При работе с большими заготовками лучше покупать максимальную длину, чтобы не тратить время на то, чтобы переставить плазморез.

Видео — Как выбрать плазморез

Важно! Также стоит обратить внимание на комплектацию, если бюджет сильно ограничен. Устройства со встроенным компрессором стоят дороже. Но при его отсутствии в комплекте нужно будет совершить дополнительную покупку, потому что без компрессора не получится использовать плазморез. Дисплей может быть полезной функцией, но он не влияет на рабочие характеристики прибора.

Это основные нюансы, которые стоит помнить при покупке плазмореза. Выбирая из указанных выше инструментов, можно совершить отличную покупку по достойной цене. Но на рынке постоянно появляются новые модели, поэтому важно понимать, на что обращать внимание при выборе. Это позволит купить инструмент, который будет действительно необходим в конкретно взятом случае.

Видео — Как собрать плазморез своими руками и из чего он состоит

Голосование за лучший плазморез

Какой бы вы выбрали плазморез или посоветовали?

Telwin SUPERIOR PLASMA 90 HF

Grovers CUT 40 kompressor

Сварог REAL CUT 70 (L204)

РЕСАНТА ИПР-40К

Сохраните результаты голосования, чтобы не забыть!

Чтобы увидеть результаты, вам необходимо проголосовать

Настройка аппарата плазменной резки. Статья

Преимущество плазмореза перед газовым резаком

Одним из самых простых устройств для резки металла является газовый резак. Такой прибор стоит небольших денег и расходные материалы к нему также недороги. Но при выполнении газосварочных работ происходит нагрев слишком большой площади металла.

По этой причине материалы, обладающие большой теплопроводностью могут покоробиться и изменить цвет. Как в месте плавления металла, так и на значительном удалении от термического воздействия пламени горелки.

Преимущество плазмореза заключается в том, что удаётся получить очень тонкую струю раскалённого газа, которая будет воздействовать на небольшую площадь поверхности, что позволит значительно уменьшить нагрев детали.

Конструкция её особенности

Прежде чем начинать самостоятельно собирать плазморез из инвертора, необходимо точно определить его комплектацию и как он будет устроен. Следует понять, что отдельные детали будущего устройства лучше приобрести уже готовыми, нежели собирать самостоятельно, т.к. такая сборка будет сопряжена с определенными трудностями.

Обычно собранный аппарат состоит из следующих основных компонентов, без которых работа его невозможна: это воздушный компрессор, пакет шланго-кабельного типа, источник питания и резак, который официально называют плазмотроном.

Своеобразное «сердце» ручного плазмореза – это источник питания. Именно он подаёт ток необходимой мощности. Технические характеристики агрегата определяются именно этой составляющей.

Если сравнивать используемый на данном устройстве резак (или «плазмотрон»), то видно, что его конструкция значительно отличается от аналогичных компонентов, применяемых в сварочных агрегатах. Тем ни менее, он является не менее важным, чем источник питания. Именно резак (плазморез), является той деталью, самостоятельное создание которой из инвертора сопряжено со значительными проблемами. Приобрести резак лучше уже готовым, в магазине. В дальнейшем это избавит от многих проблем.

В мощных агрегатах для горячей резки металла необходимы функции внутреннего охлаждения. Там для этого применяются различные газовые смеси. Необходимо охлаждение и в ручном плазморезе, но здесь достаточно только своевременной подачи воздуха. С этой целью задействуют компрессор, для работы которого нужен ток силой в пределах 200 А.

Соединительная часть, сквозь которую на резак и идет ток от источника, а также нагоняется посредством компрессора воздух – это кабеле-шланговый пакет.

Принцип работы плазмореза

Изготовить плазморез самостоятельно, не разбираясь в принципе работы этого устройства практически невозможно.

Процесс образования плазмы происходит в результате:

- Подачи электрического тока в горелку.

- Между электродами (катод и анод) горелки возникает электрическая дуга.

- Воздух под давлением подаётся в горелку и «выдувает» дугу наружу, при этом значительно увеличивая её температуру.

- К разрезаемому металлу подключается кабель «массы», поэтому ионизируемое пламя как бы замыкает о поверхность материала.

В результате получается высокоэффективное устройство для разрезания различных металлов. В том числе тех, которые обладают повышенными показателями теплопроводности.

Смотрите видео, где в доступной форме показано что такое плазменная резка и как она работает:

Детали для самодельного устройства

Плазморез из сварочного инвертора своими руками изготавливается из следующих деталей.

1. Плазмотрон. Эта деталь в конструкции плазмореза является наиболее важной.

Даже при наличии необходимого по силе электрического тока и давления газа, дугу не удастся получить, если внутренние электроды будут неправильно расположены. А отверстие для подачи воздуха будет иметь неподходящий диаметр.

Стоит такая деталь довольно дорого, поэтому домашние мастера предпочитают изготавливать горелки самостоятельно из подручных деталей.

2. Источник тока. В самодельном плазморезе источником тока будет сварочный инвертор.

3. Компрессор. Чтобы обеспечить длительную подачу сжатого воздуха в плазмотрон необходимо приобрести компрессор средней мощности.

Узнайте из этого видео, как выбрать компрессор для плазменной резки:

Также потребуются для самодельного плазмореза купить достаточное количество медных проводов большого диаметра. Для подключения «массы» к разрезаемой детали и обеспечения плазмотрона необходимым количеством электроэнергии.

Самостоятельное изготовление плазмотрона

Горелка или плазмотрон может быть изготовлена из подручных материалов. Чтобы собрать этот элемент самодельного плазмореза понадобятся:

- ручка;

- кнопка пуска;

- специальный электрод;

- сопло;

- изолятор.

Для изготовления самодельного плазмотрона идеально подойдёт ручка от мощного паяльника. Как правило, такая деталь имеет серединное отверстие, через которое и будут подводиться электрический ток и сжатый воздух.

Кнопку лучше использовать достаточно большую, чтобы во время работы пользоваться устройством было максимально комфортно.

Электроды потребуется приобрести в магазине. Для самостоятельного изготовления плазмотрона лучше выбирать изделия, изготовленные из гафния.

Для работы с металлами различной толщины потребуется также купить набор сопл.

Изготавливается плазмотрон в такой последовательности:

- Сразу за ручкой помещается металлическая трубка, покрытая изнутри фторопластом.

- Внутри трубки размещается электрод, который почти по всей длине закрыт высокотемпературной изоляцией.

- За электродом устанавливается с помощью резьбового соединения сопло подходящего диаметра.

Плазмотрон готов к использованию. Ещё для работы устройства потребуется подключить для подачи воздуха шланг от компрессора и электрический провод от инвертора.

Посмотрите видео, где человек рассказывает, как он пытался сделать плазмотрон:

Источник тока

В качестве источника электроэнергии можно использовать сварочный инвертор со следующими показателями:

- напряжение питания – 220 В;

- мощность – от 4 кВт;

- возможность регулировки тока от 20 – 40 А.

Сборка плазмореза

Когда отдельные детали плазмореза будут готовы, можно приступить к сборке. Чтобы работать с самодельным устройством было максимально комфортно, необходимо свести к минимуму количество тянущихся за ручкой проводов и шлангов.

Для более компактного размещения рабочего провода его помещают внутри шланга, по которому производится подача сжатого воздуха. Провод надёжно подсоединяется к электроду, при этом шланг также должен быть подключён к горелке без образования зазоров.

Другой контакт от инвертора будет подключаться к разрезаемой детали в качестве «массы» поэтому его следует оборудовать клеммой типа «крокодил».

Из этого видео вы узнаете, как самому сделать шланг пакет, шлейф для плазмореза:

Процесс разрезания металла с помощью плазменного резака очень прост. После подачи электричества образуется электрическая дуга. Момент образования запала регулируется кнопкой, которая была ранее установлена на ручке плазмотрона. Воздух подаётся от компрессора по шлангу и раздувает дугу, тем самым увеличивая её температуру, которая может достигать 8000ºС.

Для того чтобы затушить дугу достаточно отпустить кнопку на ручке. Таким образом горелка будет работать только в тот момент, когда необходимо разрезать металл, что сведёт к минимуму эффект перегрева, к которому самодельные изделия очень чувствительны.

Интересное видео про плазморез своими руками и из чего он состоит:

Советы и рекомендации

Важно не только знать, как переделать инвертор в плазморез, но и как сделать работу такого устройства максимально эффективной и безопасной.

Далее будут приведены несколько рекомендаций. Придерживаясь которых можно избежать наиболее распространённых ошибок при изготовлении и использовании самодельного устройства:

- Перед тем как приступить к изготовлению из сварочного инвертора устройства для резки металлов, следует наметить на бумаге основные элементы такой системы. Самостоятельно изготовленные чертежи и схемы позволят в процессе работы не допустить досадных ошибок, которые наиболее часто бывают вызваны обычной невнимательностью.

- Несмотря на то, что плазменный резак имеет очень узкое пламя, которое не слишком разогревает даже металлы обладающие повышенной теплопроводностью, рекомендуется при работе с алюминиевыми изделиями использовать в качестве распыляющего газа неон или аргон, которые не позволят окислиться поверхности, подвергнувшейся воздействию высокой температуры.

- Чтобы максимально сократить время на изготовление плазмореза рекомендуется приобрести готовую горелку для газового резака. Такое изделие позволит максимально эффективно и безопасно работать с металлом.

- При использовании самодельного плазмореза необходимо придерживаться основных правил техники безопасности. Прежде всего, следует обеспечить защиту от воздействия электричества и брызг расплавленного металла. Для этой цели используются специальная обувь, перчатки и фартук. Также необходимо надевать защитные очки, которые позволят предохранить зрение от воздействия ультрафиолетовых лучей. В процессе резки металла выделяется большое количество вредных для здоровья веществ, поэтому рекомендуется защищать органы дыхания с помощью респиратора.

О том, как из инвертора сделать плазморез своими руками подробно рассказано в этой статье. Перед началом изготовления плазменного резака рекомендуется проверить работоспособность инвертора.

Какой плазморез выбрать?

Чтобы понять, как правильно выбрать плазморез, который будет подходить для решения ваших задач, нужно разобраться с несколькими критериями выбора.

Выбор плазмореза по техническим характеристикам

Тип металла и его толщина

Чтобы разрезать цветной металл, потребуется сила тока, в 1,5 раза превышающая значение необходимого тока для той же толщины черного металла:

- Сталь и сплавы на ее основе требуют 4 ампера на каждый миллиметр толщины. То есть, для разрезания 10-миллиметрового куска металла потребуется сила тока минимум 40 ампер.

- Для цветного металла нужно 6 ампер на каждый миллиметр. Для тех же 10 миллиметров, но уже медной детали, понадобится 60 ампер.

Рабочий цикл

В технических характеристиках каждого плазмореза при покупке указывается максимальная продолжительность работы без перерыва. Если необходимо работать подолгу (продолжительность включения от 80%), то необходимо выбрать мощную модель.

Моменты, которые нужно учитывать при выборе

- Плазморезы, даже с небольшой силой тока, потребляют около 4 кВт. При включении оборудования в бытовой сети убедитесь, что она сможет выдержать такую нагрузку.

- После того, как вы рассчитали необходимые технические характеристики, исходя из толщины разрезаемого металла, добавьте к ним около 30%. Это позволит использовать оборудование не на предельных мощностях. Такой подход обеспечит щадящий режим эксплуатации и продлит срок жизни плазмореза.

- Чтобы работать было удобнее, выбирайте длину плазмотрона примерно равную расстоянию от аппарата до места работы. Если вы выберете чересчур длинный шланг, «с запасом», работать будет неудобно, так как он будет путаться. Кроме того, чем длиннее шланг, тем больше будет теряться давление воздуха.

Сборка устройства

Ввиду достаточной сложности и многочисленности компонентов аппарата плазменной резки, его трудно разместить в переносном корпусе или ящике. Лучше всего использовать складскую тележку для перевозки товаров. На ней можно компактно расположить инвертор, баллоны или компрессор, кабельно-шланговую группу. В пределах цеха или мастерской перемещать их очень легко. Если потребуется выезд на другой объект, то все можно загрузить в прицеп легкового автомобиля.

Плазменная сварка является современной передовой технологией. До недавнего времени ее применение относилось только к промышленности. Такая сварка производилась на специальном оборудовании. Сейчас плазменный сварочный аппарат своими руками стал реальностью.

Плазменная сварка имеет ряд неоспоримых преимуществ по сравнению с другими видами сварки. Обладание технологией позволяет расширить возможность сварных соединений металлов в домашних условиях. Аппарат можно использовать и для точечной сварки (рис. 1).

Самодельный сварочный аппарат, в том числе аппарат для точечной сварки, состоит из следующих основных частей: источник сварочного тока, плазмотрон, компрессор или баллон с газом и система охлаждения.

Рисунок 1. Конструкция плазменного сварочного аппарата.

При использовании устройства открытого типа (наиболее распространенная конструкция) применяется также источник тока для образования вспомогательной дуги.

В качестве источника тока для сварочной дуги лучше всего использовать стандартный инвертор для электродуговой сварки небольшой мощности. Такой инвертор обеспечивает подачу постоянного тока в сварочную зону, за счет чего зажигается основная дуга между соплом плазмотрона и свариваемой деталью. Мощность инвертора может быть минимальной, так как мощность дуги значительно усиливается за счет потока плазмы (рис. 2).

Мини аппарат для плазменной сварки и резки своими руками

Всем доброго времени. В данной статье речь пойдёт об одной очень интересной самоделке автор собрал этот мини плазморез на основе биполярного транзистора FP1016. (Характеристики FP1016: Напряжение коллектор-эмиттер 160 В; ток коллектора 8 А; рассеиваемая мощность – 700 Вт; Частота – 65 МГц.)

Сборку автор производил по этой схеме.

Сердечник трансформатора автор сделал из ферритового стержня, от магнитной антенны радиоприёмника.

Отрезав от него кусок нужного размера.

И намотал обмотку коллектора 20 – витков медной проволокой диаметром 1 мм.

Далее намотал обмотку базы 5 витков диаметр 0.6 – 0.7 мм. Все обмотки наматываются в одном направлении.

Далее у автора идёт изоляция в 3 слоя изоленты.

Затем автор намотал повышающею обмотку 500 витков проводом 0.14 -0.2 мм предварительно одев изоляцию на один конец провода.

После каждых 125 витков автор проходил одним слоем изоленты.

Такая катушка получилась у автора.

Затем автор транзистор поставил на радиатор и спаял всё по схеме.

Резисторы он использовал мощностью 0.5 Вт. Вот такой вид имеет мини плазморез после пайки. В качестве массы автор использовал лезвие от канцелярского ножа.

Затем автор установил кнопку включения аппарата.

И как обычно тест от автора на работоспособность мини плазмореза.

Как утверждает автор таким мини плазморезом можно резать тонкую сталь.

Плавить стальные гвозди диаметром 2 – 2.5 мм.

Медный провод диаметром 1 мм.

Сварка медных проводов диаметр 0.7 – 0.8 мм.

Видео самоделки:

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

схема, видео, самодельный для плазмы

Особенности самодельного устройства

Самодельным плазменным резаком достаточно легко выполнять различные работы. Его можно использовать не только для производственных, но и для бытовых задач, к примеру, для обработки изделий из металла, где рез должен быть максимально точным, тонким и высококачественным.

При изготовлении оборудования важно предусмотреть соответствующую силу тока. Этот показатель определяется источником питания, в данном случае инвертором. Благодаря ему обеспечивается относительно стабильная работа, по сравнению с трансформатором энергия потребляется более экономно, при том, что размер толщины изделий, с которыми он может работать, в разы меньше.

Также особенностью инвертора является удобство при эксплуатации. Он компактный, обладает небольшим весом. Кроме этого, при низком энергопотреблении его КПД практически на десять процентов больше, чем у трансформатора. Все эти нюансы положительно влияют на качество его работы. Единственный минус использования инверторного плазмореза — это затрудненный раскрой заготовок значительной толщины.

Для сборки конструкции самодельных аппаратов можно воспользоваться готовыми схемами, которые представлены в сети. Также важно заранее подготовить все комплектующие. В процессе сборки следует максимально точно выполнять последовательность указанных в схеме действий, обращая внимание на то, соответствуют ли конструктивные элементы друг другу.

Для чего нужен трансформатор

Источником питания плазменной дуги служит трансформатор с выпрямителем. От его мощности зависит сила тока и скорость реза металла, а от выходного напряжения толщина разрезаемого материала.

Подключить установку плазменной резки можно не только к специальному трансформатору, но и к сварочному аппарату, обладающему необходимыми характеристиками.

Обойтись без такого устройства нельзя по нескольким причинам:

- Трансформатор по самому принципу своей работы ограничивает ток во вторичной обмотке. При питании плазмотрона прямо от сети аппарат будет работать в режиме КЗ, поэтому ток реза и потребляемая мощность превысят любые допустимые величины.

- Сварочный аппарат при работе выполняет роль разделительного трансформатора. При подключении плазмотрона без него горелка и деталь окажутся под напряжением, что опасно для жизни людей.

Общая конструкция инверторного плазмореза

Для изготовления функционального плазмореза из сварочного инвертора необходимо выполнить правильный подбор основных элементов конструкции, которые будут обеспечивать бесперебойную работу данного оборудования. Чтобы создать полноценный агрегат обязательно требуется наличие:

- плазмотрона — плазменного резака, благодаря которому выполняется основная режущая процедура;

- компрессора — устройства, посредством которого обеспечивается подача мощных воздушных потоков, формирующих плазменную струю;

- источника питания, которым является непосредственно инвертор;

- кабель-шлангов — позволяют подключать отдельные элементы в целостную систему.

Другие комплектующие

Кроме плазмотрона и трансформатора в агрегате плазменной резки есть и другие элементы.

Компрессор

Самый распространенный рабочий газ – это сжатый воздух. Его можно использовать при резке почти всех металлов и сплавов. Источником сжатого воздуха является компрессор. Его можно использовать любой конструкции, минимальная производительность зависит от толщины металла:

- 16 мм – 140л/мин;

- 20 мм – 170л/мин

- 30 мм – 190л/мин.

Для более стабильной работы необходим ресивер емкостью от 50 литров, давление создаваемое компрессором должно быть более 4,5Бар.

Схема устройства плазмореза

Самодельные плазморезы из инвертора позволяют данным видам оборудования работать согласно своему основному предназначению, подавая разогретую воздушную струю на металлическое изделие. Температурные значения могут превышать 1000°С, в результате чего нагревается кислород и с определенным давлением направляется на обрабатываемые поверхности. Такой процесс способствует резке металлических конструкций. Для ускорения данной процедуры необходимо предусмотреть дополнительные возможности ионизации среды посредством электротока.

Правила техники безопасности при работе плазморезом

Процесс плазменной резки при несоблюдении правили работы является опасным для здоровья и жизни людей. Основными вредными факторами являются:

- Брызги расплавленного металла. Во время реза поток плазмы расплавляет металл и выдувает его из разрезаемой детали. Попадание расплавленных капель на горючие вещества приводит к их возгоранию, а попадание на кожу вызывает сильные ожоги, вплоть до IV степени (обугливание). Для защиты необходимо направлять поток плазмы в сторону от людей и горючих материалов.

- Вредные газы и пыль. Во время реза металл на только расплавляется, но и горит. Образующийся при этом дым вреден для здоровья. Кроме того горят загрязнения на поверхности деталей. Поэтому рабочее место необходимо оборудовать вытяжной вентиляцией и работать в респираторе.

- Яркий свет. Во время работы электросварки и резки плазмой, образованной электрической дугой, кроме видимого света появляется ультрафиолет. Этот вид излучения приводит к ожогам сетчатки глаз. Для защиты рабочее место огораживается переносными щитами, а резчик должен пользоваться защитным щитком.

- Температура. После завершения работы края детали некоторое время остаются нагретыми до высокой температуры и прикосновение к ним может привести к ожогам. Для того, чтобы избежать подобных травм к разрезанным деталям можно прикасаться только в защитных рукавицах или через некоторое время, достаточное для остывания кромок.

Подбор конструктивных элементов для оборудования

Чтобы изготовить плазморез из инвертора своими руками необходимо правильно выбрать соответствующие конструктивные элементы:

- компрессор;

- плазмотрон;

- электроды;

- сопло;

- плазморез.

В первую очередь, следует предусмотреть наличие инверторного сварочного аппарата, который будет являться источником питания. Благодаря ему должна обеспечиваться подача электрического напряжения на аппарат, в заданном диапазоне значений. Если отсутствует инвертор, то можно использовать вместо него обыкновенный трансформатор.

Подбор плазмотрона должен происходить особенно тщательно, поскольку это основной конструкционный элемент. Воздушный компрессор должен обладать достаточной мощностью, чтобы выполнять резку толстых заготовок.

Также необходимо предусмотреть хорошую длину шлангов, так как это позволит выполнять работу на любых удобных расстояниях. Кроме этого, к плазмотрону следует подбирать соответствующие электроды, которые изготавливаются из подходящих материалов. К таким надежным составляющим относят электроды из тория, бериллия, гафния и циркония. Они обладают положительными характеристиками благодаря тому, что при нагреве на их поверхности создается тугоплавкая оксидная пленка. Это позволяет обеспечить высокую защиту и предотвратить поломку инструмента.

Сопло и его технические характеристики влияют на достижение общего результата и качество рабочего процесса. Наиболее оптимальным вариантом является диаметр сопла — 30 мм. На то, как качественно и аккуратно выполнен разрез влияет длинновой размер сопла. Чем длиннее тем лучше, однако чрезмерная длина может привести к его быстрому износу и преждевременной замене.

Работу плазмореза обеспечивает компрессор, нагнетая струю воздуха под давлением. При этом, посредством него не только подается воздушный поток, он также обеспечивает дополнительную охлаждающую систему.

Какой компрессор нужен для плазменной резки

При покупке компрессора для плазменной резки важно представлять себе список актуальных минимальных требований. В этом случае вы сможете не беспокоиться о корректности работе выбранного устройства.

Любой компрессор характеризуется двумя качественными показателями – производительностью и давлением. Минимальный уровень производительности компрессора для плазменной резки составляет 400 л/мин, тогда как для давления этот показатель находится на уровне от 4 бар.

Большинство компрессоров продаются с «преднастроенным» изготовителями давлением на уровне 8 или 10 бар. То есть данный показатель можно при необходимости понизить. Тогда как при оценке производительности компрессора существуют свои тонкости. Также не стоит забывать еще об одном минимальном требовании – наличии ресивера, рассчитанного не менее чем на 50 л.

Чтобы не ошибиться при выборе модели компрессора, рекомендуется изучить паспорт, прилагающийся к выбранному вами плазморезу. В нем прописывается необходимая для данной модели производительность компрессора. Также стоит отталкиваться от таких характеристик, как:

- Характер проводимых работ.

Если вы не используете плазменную резку в профессиональных целях, высока вероятность, что у вас любительский плазморез. А значит, нет необходимости в покупке дорогого компрессора. Вам будет достаточно и «поршневого китайца» для успешного выполнения кратковременных работ в течение нескольких лет.

Но в этом случае необходимо прибавлять примерно 50 % к указанной в документах производительности компрессора, поскольку обычно она не соответствует действительности. Нужно понимать, что существует разница в пределах 30 % по производительности на входе и на выходе сжатого воздуха. Также среди изготовителей считается нормальным завышать технические показатели в документации, чтобы опередить других представителей рынка.

При покупке профессионального плазмореза необходим промышленный компрессор. В противном случае работа устройства будет оставлять желать лучшего и вам придется обзавестись новым компрессором.

Если предполагается, что в процессе резки аппарат будет время от времени включаться и выключаться в течение одной рабочей смены, лучше остановить выбор на поршневом компрессоре. Он действует в повторно-кратковременном режиме, то есть нагнетает сжатый воздух в ресивер через определенные интервалы: если уровень давления в ресивере снижается до минимального, компрессор снова его повышает.

Для крупного производства, работа на котором предполагает практически непрерывный раскрой металла, больше подойдет винтовой компрессор. Дело в том, что такая модель может использоваться круглые сутки.

Может показаться, что выбор компрессора зависит от выделенной на эту цель суммы. Но, помимо самого устройства, придется приобрести хотя бы минимальную систему воздухоподготовки. Она позволит очищать воздух, в том числе удаляя из него избыток влаги, который вызывает износ сопла и катода горелки.

Роль устройства минимальной воздухоподготовки может играть комплект фильтров для удаления влаги. Если есть такая возможность, стоит задуматься о покупке безмасляного компрессора, так как он сможет обеспечить более качественный сжатый воздух. Отметим, что в продаже есть безмасляные модели спирального и поршневого промышленного типа.

- Тип компрессора.

Поршневые и винтовые аппараты могут быть масляными и безмасляными. Грамотный выбор в данном случае является гарантией поступления качественного сжатого воздуха в устройство для плазменной резки. Здесь работает одно правило: чем выше качество воздуха, тем лучше функционирует плазморез и тем дешевле вам обойдется воздухоподготовка. Немаловажное достоинство безмасляного компрессора – относительно низкий уровень шума. А это может стать решающим фактором при выборе, если оператор вынужден весь рабочий день проводить около аппарата для плазменной резки.

Процесс сборки резака

Плазморез из сварочного инвертора своими руками изготовить достаточно просто, если есть для этого соответствующие инструменты и материалы. После того, как подбор и подготовка элементов выполнена правильно, можно начинать сборку самого аппарата. Соединение компрессора, плазмотрона и инвертора осуществляется при помощи особого кабель-шлангового пакета. Выполняя сборочный процесс, нужно придерживаться правильного порядка в подключении всех составляющих, выполняется это в несколько шагов:

- Следует проверить сварочный инвертор на его исправность. После чего, используя кабель, подключить устройство к электроду, чтобы впоследствии при работе могла образоваться дуга.

- Обеспечить подачу сжатого воздуха из компрессора посредством кабель-шланга.

- Выполнить соединение компрессора и плазмотрона шлангом, которое должно обеспечивать преобразование воздушной струи в поток плазмы для резки металла.

Сразу после сборки важно проверить факт работоспособности оборудования и в случае неполадки заменить неработающие элементы либо выполнить переподключение взаимосвязанных элементов.

Как изготовить сварочный трансформатор

Источником питания плазмы является сварочный трансформатор. Как и некоторые другие элементы его можно изготовить самостоятельно.

Необходимые параметры

Трансформатор для плазменной резки отличается от обычного сварочника напряжением холостого хода и составляет 220-250В. Это необходимо для создания и поддержания дуги между электродом и разрезаемой деталью. Мощность и ток вторичной обмотки зависят от предполагаемой толщины металла:

- 20А, 2,5кВт – 6 мм;

- 50А, 6кВт – 12 мм;

- 80А, 10кВт – 18-25 мм.

Источник питания необходим с “мягкой” характеристикой, напряжение при работе составляет 70В. Для работы вспомогательной дуги достаточен ток 5А. Он ограничивается сопротивлением 30-50Ом, изготовленным из толстой нихромовой проволоки.

Информация! Использовать обычный или инверторный сварочник не получится. У этих аппаратов недостаточное напряжение ХХ.

Как рассчитать

Расчет питающего трансформатора сводится к определению необходимых сечений магнитопровода, первичной и вторичной обмотки и числа витков.

Для аппарата, предназначенного для разрезания металла до 12 мм при токе 50А, напряжении холостого хода 200В и напряжении сети 220В эти параметры составляют:

- сечение магнитопровода – 107 мм²

- первичная обмотка – 225 витков медным проводом Ø4,7 мм;

- вторичная обмотка – 205 витков медной проводом Ø5,04 мм².

Изготовление трансформатора

В связи с тем, что трансформатор должен иметь “мягкую” характеристику, катушки располагаются отдельно друг от друга. При использовании О-образного сердечника они находятся на разных стержнях, на Ш-образном магнитопроводе обмотки располагаются вдоль средней части.

Намотка катушек производится по расчетным параметрам на каркасах их электротехнического картона. Готовые обмотки обматываются стеклолентой или киперной лентой и покрываются краской.

После намотки обмоток и сборки магнитопровода на трансформатор крепится и подключается диодный мост из 4 диодов с радиаторами, собранный на текстолитовой площадке. Собранный трансформатор помещается в корпус, а вывода обмоток и диодного моста подключаются к клеммам на передней панели. Подключение выполняется согласно принципиальной схеме, учитывая наличие амперметров, вольтметров, пускателей и других деталей.

Осциллятор, подключенный последовательно со сварочником, имеет высокое выходное напряжение высокой частоты. Поэтому диоды в выпрямителе необходимо использовать высокочастотные или установить отдельный диодный мост, специально для вспомогательной дуги.

Принцип работы плазменного резака

При включении техники, должно подаваться напряжение высокочастотного тока на плазмотрон. Вместе с этим происходит разжигание дуги, которая разогревается до 6000-8000°С. В патрубке возникает воздушный поток, проходящий через участок электрической дуги. После этого происходит увеличение его объема до ста раз. Электрическая дуга начинает ионизироваться.

Выведение полученной субстанции осуществляется через сопло, которое формирует узкую струю для резки. Подача струи происходит со скоростью 3 м/с. К этому моменту температурные показатели увеличиваются до 25000-30000°С, что приводит к образованию плазменного потока. При соприкосновении плазмы и поверхности металла, происходит угасание дежурной дуги и разжигание режущей. Сильный воздушный поток сдувает все остатки расплавленных металлических частей с поверхности детали. В результате чего обеспечивается аккуратный шов.

При выполнении резки крайне важно следить за тем, чтобы дуговое пятно было расположено именно в центре электродов. Для поддержания стабильного состояния, в устройстве используют тангенциальную подачу воздуха. При возникновении даже незначительных нарушений с воздушным потоком в процессе работы, аккуратность обработки существенно снизиться.

Также следует обращать внимание, чтобы не возникало образование двух плазменных потоков. При нормальной работе допускается только один поток. Такая ситуация может возникнуть из-за несоблюдения технологических норм в процессе работы, а это влечет за собой поломку инвертора.

Одним из важных параметров, который позволяет выполнять плазменную резку правильно, считается скорость воздушной струи. Качественный рез и быстрота его получения достигается при значении скорости потока воздуха в 800 м/c. Показатель силы тока, который поступает от инвертора, не должен быть более 250 А. При работе с учетом таких режимов, следует помнить, что также происходит увеличение расхода воздуха, который формирует плазменный поток.

Изготовить плазморез из сварочного инвертора самостоятельно не трудно, если следовать необходимому теоретическому материалу, выполнив правильный подбор комплектующих и осуществив грамотное их подключение. Благодаря такому универсальному аппарату на инверторной основе, предоставляется отличная возможность выполнять в домашних условиях не только качественную резку металла, но и сваривать тонкий металл инвертором.

Приспособление для плазмореза своими руками

Приветствую, Самоделкины!

Работая непродолжительное время с плазморезом мастер-самодельщик, автор YouTube канала «TeraFox», столкнулся с такой проблемой, как сделать ровный рез. Например, то, что касается прямых линий, тут уж без особых проблем в роли линейки может выступать обычная металлическая полоса.

Рез получается довольно таки неплохим, а вот то, что касается круглых отверстий, как бы мастер ни пробовал, огрехи как ни крути все равно будут.

Для изготовления данной самоделки автор использовал:

— отрезок восьмого кругляка; — резец, который автору попался на барахолке; — там же он нашел плашкодержатель и по диаметру подобрал несколько подшипников.

На удивление, но к плашкодержателю удалось подобрать магнит необходимого диаметра и подшипник, который почти плотно садился. По бокам прижимные винты, которые фиксировали магнит и подшипник, так что пока всё складывается.

А вот резец как автор его не крутил, не подошел по высоте, поэтому внеплановая замена на удлиненные гайки и болт в придачу, который был найден на полке верстака.

Высоту шляпки стачиваем примерно в половину, а то и больше.

Удлиненную гайку необходимо просверлить посередине и приварить обычную гайку. После свариваем две гайки вместе.

Все детали первого узла сегодняшней самоделки подготовлены, остается собрать и посмотреть всё ли срослось, как и предполагалось.

А дальше начинается сплошная импровизация. Автор нашел завалявшуюся шайбу, которая выступит в роли основания под обойму подшипника.

Далее автор обернул металлической полосой шайбу и приварил. Настолько плотно подшипник сел в обойму, что достать оттуда автор его уже не смог.

Затем автор подобрал гайки и болтик, выставил будущее расположение, остается только все это приварить.

Во избежание повреждения подшипника окалиной маскируем его скотчем и после пары сварных точек производим охлаждение сжатым воздухом.

Далее сглаживаем сварные швы в труднодоступных местах подходящим инструментом, и второй элемент приспособления готов.

С легкостью нарезаем резьбу на отрезке кругляка под две гайки, остается только собрать все составляющие и приспособление (а точнее циркуль) готово.

Ещё одно замечание, когда мелкие частицы попадают под подшипник, происходит как бы перескакивания и в последствие не прорезание металла. Вывод: поверхность предварительно хорошо протереть ветошью и удалить весь мусор с поверхности.

Вырезая круг еще большего диаметра, автор прижимает горелку чуть сильнее и старается вести медленно. Все происходит на вытянутую руку, чтобы не попасть в кадр, и в результате этого автор расплачивается очередным проскакиваем подшипника из-за неудобства прижимания. Но тем не менее круг он дорезает и получается довольно-таки прилично.

Далее для удобства мастер перемещается на верстак и попробует еще несколько раз повырезать кружки. Результат его вполне устраивает, это то, чего не хватало в работе с плазморезом при вырезании отверстий большого диаметра.

Циркуль получился полностью разборным, при смене стрелы можно вырезать круги внушительных размеров, но пока что необходимости конечно в этом нет, но мало ли как оно будет. Ну а на сегодня все. Благодарю за внимание. До новых встреч!

Видео:

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Принцип работы плазмореза, для чего он нужен и как работает – что такое воздушно-плазменная резка металла, ширина реза, скорость и устройство резака, область применения, основы на фото и видео, как выбрать аппарат

05ДекСодержание статьи

- Что это за метод

- Разновидности плазморезов

- Виды и принцип плазменных резаков

- Устройство плазменной резки

- Схема работы плазмореза

- Особенности технологии

- Виды и технологии плазменной резк

- Как выбрать плазменный резак

- Трансформаторные и инверторные аппараты

- Как работает аппарат водно-плазменной резки в отличие от воздушной

- Контактный и бесконтактный плазморез: для чего нужен и как он работает

- Параметры резака

- Оборудование своими руками

- Типы плазмотронов

- Как работает плазменная резка металла автомат

- Какие газы используются

- Преимущества и недостатки

- Возможности

В области металлообработки имеет весомое значение плазморез, о нем мы и расскажем: что это такое – воздушно плазменная резка металла, принцип работы, дополнительно покажем видео и фото.

Что это за метод

Его отличие в скорости разреза. Если классическое пламя, основанное на пропане и кислороде, с невысокой температурой горения. Указанный способ работает по принципу усиления электродуги под высоким давлением. В результате тепло не успевает распределиться по всей заготовке, а она – деформироваться.

Особенность – дуга плазмотрона является не только резаком. Она позволяет и производить сварочные работы, если будет использована присадочная проволока.

Разновидности плазморезов

Особенность разных типов – в способе розжига дуги и ее поддержания. В классическом варианте она образуется между соплом и деталью. Но если материал не имеет способности проводить ток, то ионизированная электродуга возникает между катодом и анодом и держится на постоянной основе. Отдельно стоят приспособления, использующие пар от жидкости (она находится в резервуаре), который усиливает давление и заменяет эффект ионизирующего вещества.

Виды и принцип плазменных резаков

В основном выбор зависит от сферы использования – какие металлы предстоит разрезать, ширина заготовок, требования к срезу, теплопроводность материала и прочие параметры. Разновидности:

- Инструменты, которые работают в среде инертных газов, – они являются восстановителями.

- Дополняются окислительными парами и насыщены кислородом.

- Технологии, работающие на основании смесей.

- Работа происходит в среде газожидкостных веществ.

- Водная или магнитная стабилизация – редко используется.

Из вышеперечисленных приборов самой распространенной основой являются инертные газы, например, аргон, водород, азот, гелий. В зависимости от толщины металла используют аппараты на инверторе или трансформаторе. Также они различаются по наличию контакта между резаком и заготовкой или по бесконтактному способу.

Исходя из мощности и предназначения, есть бытовые устройства и промышленные. Первые работают от стандартной сети с напряжением в 220 В, а вторые подключаются к 380 В.

Устройство плазменной резки

Уже в названии понятно, что главный элемент, оказывающий воздействие, – это плазма, которая состоит из ионизированного газа под давлением с высокой электропроводностью. Чем выше температура, тем сильнее проводимость, а значит, и скорость процедуры. Конструктивно прибор состоит из нескольких частей, как показано на схеме:

Источник электропитания

Энергию может подавать трансформатор или инвертор. Первый очень надежный, фактически нечувствительный к перепадам тока, а также может применяться по отношению к толстым металлическим брускам до 80 мм. К минусам можно отнести увеличенный вес и большую стоимость, не очень высокий КПД, поэтому прибор сложно назвать экономным. Обычно применяется на производстве при необходимости металлообработки крупных заготовок.

Инвертор имеет лишь один относительный минус – им нельзя резать материал более 40 мм в ширину. Зато есть масса плюсов:

- стабильное горение электродуги;

- высокая эффективность, на 30% больше экономии;

- легкость;

- компактность и мобильность.

Что такое плазменный резак или плазмотрон

Это основной узел, инструмент, с помощью которого через сопло подается плазма. От диаметра и длины отверстия зависит поток и, как результат, качество среза. Внутри находится электрод, он изготавливается из редких материалов с очень высокой прочностью и температурой плавления – бериллий, гафний или цирконий. Они при нагреве создают тугоплавкий оксид, который защищает целостность режущей кромки. Также есть охладитель с подачей воздуха и колпачок. Подробнее на схеме:

Компрессор

От этого элемента зависит то, как работает плазменный резак, – равномерно или с перебоями. В компрессионном устройстве содержится воздух, который подается в определенном объеме тангенциальной или вихревой струей. Если это не будет сделано, возможен нестабильный розжиг дуги, образование двух электродуг одновременно или полный выход плазмотрона из строя.

Схема работы плазмореза

Инженер нажимает на кнопку запуска, включается подача электричества, автоматически зажигается первая пробная дуга. Она еще не имеет достаточную температуру для соединения. Затем воздух начинает поступать на сопло через компрессор в сжатом виде, ионизироваться, становясь проводником электроэнергии, что в обычных условиях без ионной обработки противоестественно для кислорода.

Через узкое отверстие сопла начинает выходить поток плазмы. Нагрев газа увеличивается до 30 тысяч градусов, поэтому луч начинает проводить электричество также хорошо, как и металл. При соприкосновении дуги с заготовкой происходит разрез, который моментально обдувается для охлаждения.

Принцип работы плазмореза и скорость плазменной резки

Когда термообработанный кислород обогащается ионами и выходит через сопло, его ускорение достигает 2-3 тысяч метров в секунду. Этот параметр справедлив при условии узкого отверстия не более 3 мм. При такой быстроте передвижения веществ молекулы еще сильнее разогреваются. Такого жара хватает для плавки даже тугоплавких металлов. Чем меньше эта характеристика у материала, тем быстрее и с меньшими деформациями происходит процесс.

Особенности технологии

- Толщина заготовок – до 220 мм.

- Обрабатываются любые металлические вещества.

- Скорость первичного потока при начальной дуге обычно составляет 800 – 1500 м/с.

- Чем уже сопло, тем больше ускорение потока.

- Проплав очень точный, точечный.

- Область возле разреза остается фактически не нагретой.

Есть два подвида процедуры в зависимости от замыкания проводящего контура.

Как работает резка плазменной струей

Металл не является замыкающим элементом, он находится между двумя сторонами – анодом и катодом. Принцип используется в том случае, когда обрабатываются неметаллы и вещества с низкой электропроводностью, то есть диэлектрики. Плазма образуется между электродом и наконечником, а заготовка просто находится между двумя полюсами.

Плазменно-дуговая резка

Используется, когда нужно разрезать металлическую плашку, которая имеет высокую токопроводимость. Это позволяет разжигать электродугу между проводником и образцом для резки. При этом образуется струя. Плазмообразование происходит при содействии кислорода под высоким давлением и ионизирующего газа.

Обрабатываемая зона резги начинает плавиться и капли выдуваются вниз, образуя отверстие, ровный срез. Применяется постоянный ток прямой полярности.

Виды и технологии плазменной резки

Различают три технологических подхода в зависимости от среды, в которой проходит процедура:

- Воздух или азот в сочетании с электричеством. Самый простой аппарат.

- Два защитных газа, которые оберегают область воспламенения от воздействия окружающих веществ. Благодаря этому, появляется максимально чистая атмосфера – в этом пространстве будет очень ровный срез.

- С водой. Жидкость одновременно имеет две функции – защитную и охлаждающую. Применяется не со всеми металлами, так как некоторые из них вступают в химическую реакцию или быстрее после такой металлообработки окисляются.

Особенность всех трех типов в применении безопасных, пожаробезопасных материалов.

Как выбрать плазменный резак

Основное условие для выбора – назначение. При домашнем использовании удобнее инверторный источник питания. Также важен такой параметр, как сила тока – от нее зависит скорость работы. При выборе пользуйтесь таблицей:

Тип | Сила тока на 1 мм толщины |

Черный | 4 А |

Цветной | 6 А |

Отсюда следует, для распиловки двухмиллиметрового медного листа необходимо подать 12 ампер.

Трансформаторные и инверторные аппараты

При наличии трансформатора вы получите следующие характеристики:

- 100% продолжительность включения. То есть непрерывная работа без потребности делать перерывы.

- Высокое энергопотребление.

- Большая цена.

- Увеличенная ширина разрезаемых заготовок.

Они применяются на производствах. В быту используют инверторы. Они экономичны, имеют малые габариты и массу, поэтому могут иметь ручку для переноса.

Как работает аппарат водно-плазменной резки в отличие от воздушной

Устройство отличается тем, что среда, в которой образуется плазма, – это жидкость. Она является охладителем, а пар – плазмообразователем. Это выгодно, так как одна субстанция заменяет два газовых потока. К достоинствам можно отнести невысокую стоимость и компактность, но есть существенный недостаток – обрабатывать можно только тонкие листы, не более 80 мм. Конструкция значительно облегчается, так как не нужен компрессор или баллон для газа. А резервуар для пара нужен более компактный, ведь он имеет вязкую структуру.

Контактный и бесконтактный плазморез: для чего нужен и как он работает

Эти два способа точное повторение двух типов – с образованием струи (в обход заготовки, когда она имеет низкую электропроводность) и с наличием дуги между электроном и металлов, тогда столб образует контакт.

Параметры резака

Основное различие для мастера – ручной привод или машинный. Первый держит в руках оператор, а второй программируется в станке. Это сложные аппараты, которые в основном применяются при необходимости высокой точности. Ниже о них поговорим подробнее.

Оборудование своими руками

Намного безопаснее купить устройство, тем более что сейчас оно продается по доступной цене. Но умельцам предлагаем посмотреть видео по самостоятельному изготовлению:

Плазморезка ЧПУ: принцип работы в домашних условиях

Еще труднее изготовить аппарат с компьютерным управлением. Обработка происходит намного быстрее, качество детали выше. Мастер из этого ролика справился с самостоятельным изготовлением:

Типы плазмотронов