Плазмотрон что такое: Плазмотрон: принцип работы и конструкция

alexxlab | 24.02.1991 | 0 | Разное

Плазмотрон: принцип работы и конструкция

Плазмотрон – это генератор плазмы, то есть такое техническое устройство, в котором электрический ток используется для образования плазмы, которая, в свою очередь, применяется с целью обработки материалов, например, для резки плазмотроном.

Первые плазмотроны появились в середине ХХ века, что было вызвано расширением производства тугоплавких металлов и необходимостью введения технологии обработки материалов, устойчивых в условиях высоких температур. Ещё одна причина появления плазмотронов – потребность в источнике тепла повышенной мощности.

Предлагаем посмотреть, как работает ручной плазмотрон (он же плазморез):

Вот основные особенности современных плазмотронов:

- Получение сверхвысоких температур, недостижимых при использовании химического топлива

- Лёгкость регулирования мощности, пуска и остановки рабочего режима

- Компактность и надёжность устройства

Устройство плазмотрона

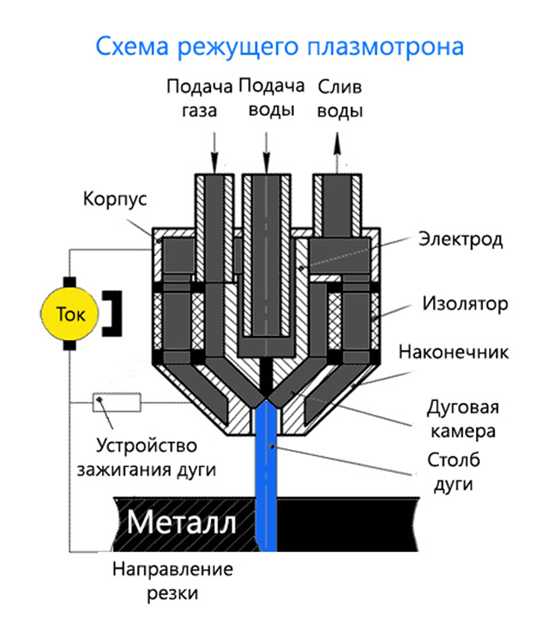

Устройство плазмотрона для резки металла представлено следующими конструктивными элементами:

- Электрод/катод со вставкой из циркония или гафния – металлов с высокой термоэлектронной эмиссией

- Сопло для плазмотрона, обычно изолированное от катода

- Механизм для закручивания плазмообразующего газа

Сопла и катоды – это основные расходные материалы плазмотронов.

Несвоевременная замена расходников может оказать большое влияние на качество реза: например, при нарушении геометрии сопла может возникнуть эффект косого реза, или на поверхности реза будут возникать волны. Износ катода выражается в постепенном выгорании гафниевой вставки, выработка которой в объёме более 2 мм способствует пригоранию катода и перегреванию плазмотрона. Таким образом, несвоевременная замена изношенных расходных материалов влечёт за собой более скорый износ и остальных комплектующих плазмотронов.

Для защиты плазмотрона от брызг расплавленного металла и металлической пыли в процессе работы, на него надевают специальный кожух, который необходимо время от времени снимать и очищать от загрязнений.

Узнать больше о технологии плазменной резки вы сможете, посмотрев следующее видео:

Разновидности плазмотронов для резки металлов

Все существующие плазмотроны делятся на три большие группы:

I. Электродуговые

II. Высокочастотные

III. Комбинированные

Электродуговые плазмотроны оснащены как минимум одним анодом и катодом, подключёнными к источнику питания плазмотрона постоянного тока. В качестве хладагента таких устройств используется вода, которая циркулирует в охладительных каналах.

Существуют следующие разновидности электродуговых плазмотронов

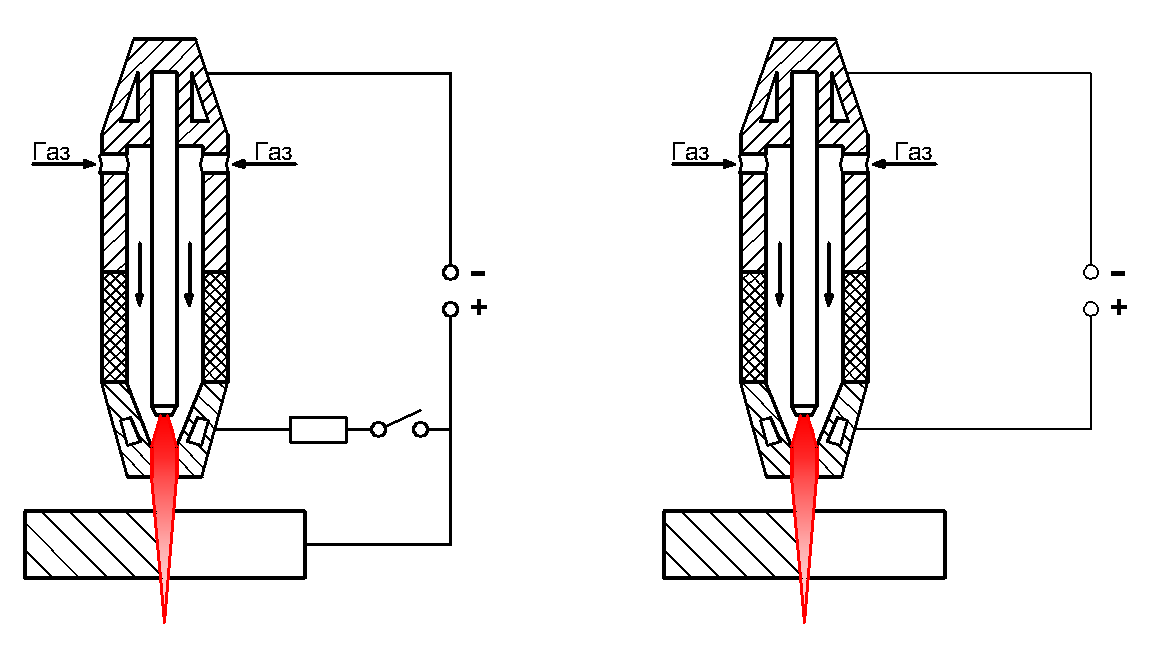

- Плазмотроны с прямой дугой

- Плазмотроны с косвенной дугой (плазмотроны косвенного действия)

- Плазмотроны с использованием электролитического электрода

- Плазмотроны с вращающимися электродами

- Плазмотроны с вращающейся дугой

Высокочастотные плазмотроны не имеют ни электродов, ни катодов, ведь для связи такого плазмотрона с источником питания используется индуктивный/ёмкостной принцип. Из этого следует, что высокочастотные плазмотроны делятся на индукционные и ёмкостные.

Из этого следует, что высокочастотные плазмотроны делятся на индукционные и ёмкостные.

Принцип работы плазмотронов высокочастотной группы требует того, чтобы разрядная камера таких устройств была выполнена из непроводящих материалов, и в качестве таковых обычно используются керамика или кварцевое стекло.

Так как поддержание безэлектродного разряда не нуждается в электрическом контакте плазмы с электродами, в плазмотронах такого типа используется газодинамическая изоляция стенок от плазменной струи, что даёт возможность избежать их перегрева и ограничиться воздушным охлаждением.

Комбинированные плазмотроны работают при совместном действии ТВЧ – токов высоких частот – и горении дугового разряда, в том числе с его сжатием магнитным полем.

Кроме общей классификации плазмотронов на электродуговые, высокочастотные и комбинированные, такие устройства можно разделять на группы по многим принципам: например, в зависимости от типа охлаждения, по способу стабилизации дуги, в зависимости от типа электродов или используемого тока.

Система стабилизации дуги в процессе работы плазмотрона

В зависимости от способа стабилизации дуги, все плазмотроны делятся на газовые, водяные и магнитные. Надо сказать, что система стабилизации дуги является очень важной для процесса функционирования плазмотрона, ведь именно она обеспечивает сжатие столба и его фиксацию по оси электрода и сопла.

Самая простая и распространённая система стабилизации дуги – газовая. Её принцип работы заключается в охлаждении и сжимании стенок столба дуги внешним, более холодным плазмообразующим газом. Водяная система даёт возможность достичь большей степени сжатия и поднять температуру столба дуги до 50000 градусов.

Плазмотроны такого типа используют графитовый электрод, подающийся в меру его сгорания, поскольку пары воды вблизи электрода обеспечивают повышенную скорость этого процесса. По сравнению с этими двумя системами стабилизации, магнитная стабилизация дуги считается менее эффективной, однако её преимущество заключается в возможности регулировки степени сжатия без потерь плазмообразующего газа.

Плазмотрон на воде: принцип работы, виды преимущества

Плазмотрон на воде – плазмогенерирующее устройство, конструкцией которого предусмотрено водяное охлаждение вместо обычного воздушного. Предназначено для воздушно-плазменной резки металлов разных марок и толщин. Изделия этого типа производятся в разных климатических исполнениях, могут работать при любых температурах окружающей среды.

Принцип действия

Плазморез с водяным охлаждением используется в аппаратах воздушно-плазменной резки. Служит для преобразования электрического тока в плазму, имеет сложную конструкцию с множеством конструктивных элементов.

Конструктивно плазмотрон состоит из таких элементов:

- Электрод (он же катод) со вставкой из тугоплавкого металла (обычно из циркония либо гафния).

- Сопло для формирования плазменной струи, которое обычно изолируется от электрода.

- Завихритель – специальный механизм для закрутки потока плазмообразующего газа.

- Камеры для подачи газа, циркуляции охлаждающей воды по устройству.

- Изоляционная втулка для изоляции сопла от катода.

- Фторопластовый корпус, кожух.

Рисунок 1. Конструктивная схема стандартного плазмотрона

Катод и сопло считаются расходными материалами, износ которых обычно происходит с одинаковой интенсивностью. Изнашиваются они относительно быстро – при резке металлопроката толщиной до 10 мм одного комплекта, как правило, хватает на полную 8-часовую рабочую смену. Замену рекомендуется производить одновременно и своевременно, в противном случае постепенно снижается качество реза.

Фото 2. Внешний вид катода

Фото3. Внешний вид сопла

Принцип действия водяного плазмотрона основан на ионизации плазмообразующего газа в разрядной камере с последующим выносом сформированной плазменной дуги на поверхность разрезаемого металла. Сам процесс начинается с поджига пилотной дуги, которая образуется между катодом и соплом за счет подачи повышенного напряжения. Основная ее функция – обеспечение возможности создания режущей дуги, которая образуется после касания дежурной к поверхности обрабатываемой заготовки.

Рисунок 4. Электрод и сопло в процессе резания плазменной дугой

Струя направленного воздействия мгновенно нагревает прокат до температуры плавления и выдувает расплавленный металл из зоны реза. Для вырезания детали с определенными размерами плазмотрон перемещается по соответствующему контуру. При этом для получения качественного реза в процессе работ нужно поддерживать постоянный зазор между обрабатываемой заготовкой и плазморезом.

Фото 5. Процесс плазменного раскроя листового металла

Особенности плазмотрона на воде

Плазмотрон – устройство, которое подвержено большим тепловым нагрузкам. Правильная работа системы охлаждения водяного плазмореза обеспечивает более продолжительный эксплуатационный ресурс расходников, предотвращает нагрев и расплавление основных элементов аппарата.

К основным источникам тепла в конструкции плазмотрона относятся электрод и силовые кабели в шланг-пакете. С поверхностью катода соединяется плазменная дуга, что приводит к воздействию большого количества энергии на маленькую металлическую деталь. Поэтому электрод непрерывно охлаждается – по его задней стороне постоянно циркулирует охлаждающая жидкость.

Поэтому электрод непрерывно охлаждается – по его задней стороне постоянно циркулирует охлаждающая жидкость.

Силовые кабели в шланг-пакете имеют небольшое сечение относительно проходящего по ним тока, поэтому выделяют большое количество тепла. Во избежание их перегрева и оплавления изоляции по шланг-пакету тоже циркулирует охлаждающая жидкость.

Рисунок 6. Принципиальная схема водяного охлаждения плазмотрона

Принцип охлаждения плазмореза:

- Охладитель внутри устройства изначально контактирует с электродом. В нем предусмотрено небольшое отверстие для потока жидкости, что обеспечивает высокую скорость ее протекания по задней стенке и эффективное отведение тепла.

- Затем охлаждающая жидкость направляется в корпус плазмотрона, а оттуда через другой канал к соплу.

- После этого хладагент возвращается по шланг-пакету в охлаждающее устройство.

Отличия от ближайших аналогов

Система охлаждения предусмотрена в каждом аппарате плазменной резки. Бывает она нескольких видов – воздушная и водяная. Также выпускаются плазмотроны со смешанной системой. Однако чаще используются плазморезы с водяным охлаждением.

Бывает она нескольких видов – воздушная и водяная. Также выпускаются плазмотроны со смешанной системой. Однако чаще используются плазморезы с водяным охлаждением.

Плазмотроны с водяной автономной системой охлаждения теплонагруженных узлов рассчитаны на более высокую мощность и повышенную интенсивность эксплуатации. При этом они отличаются довольно сложной конструкцией, большим количеством комплектующих элементов. Также они характеризуются значительным весом и габаритами по сравнению с аналогами.

Устройства со смешанной системой охлаждения плазмообразующего сопла и катода меньше и легче, проще в конструктивном исполнении. Но при этом охлаждаемые узлы имеют меньший эксплуатационный ресурс из-за электрохимической эрозии. Также при работе такими плазмотронами увеличивается вероятность двойного дугообразования.

Виды плазменных устройств

Плазморез водяной для плазменной резки выпускается разных типов по конструктивному исполнению и техническим характеристикам. Поэтому выбирать устройство нужно с учетом толщины разрезаемого материала и максимальных рабочих параметров источника питания, от которого будет работать плазмотрон.

Фото 7. Процесс разделительного резания водяным плазморезом

Обычно плазморезы с водяным охлаждением используют в комплекте с источниками питания, рабочий ток которых превышает 100 А. К таким относятся профессиональные модели, рассчитанные на длительную непрерывную работу в производственных условиях.

В конструкции стандартных плазмотронов для ручной и механизированной резки, где рабочий ток не превышает 100 А, предусмотрена воздушная система охлаждения. При таких рабочих параметрах выделяется меньшее количество тепла, поэтому для устройства достаточно обычного воздушного охлаждения.

Фото 8. Процесс ручного плазменного раскроя листового металлопроката

Классификация плазмотронов по назначению:

- Для ручной резки – поставляется в сборе с кабель-шланговым пакетом, внутри которого находятся силовые кабели для подключения к источнику питания и трубки для циркуляции охлаждающей жидкости.

Фото 9. Внешний вид устройства для ручного плазменного резания.

- Для автоматического раскроя – устанавливаются на специальных механизмах поперечного перемещения в конструкции промышленного оборудования.

Фото 10. Плазморез, установленный на портальной установке плазменной резки

На автоматизированных линиях плазменной резки с ЧПУ плазмотрон устанавливается на специальный портальный узел, обеспечивающий перемещение рабочей головки в поперечном и продольном направлении. Конструкцией ручных плазмотронов не предусмотрена возможность стационарного крепления – в процессе работ резчик удерживает устройство в руках.

Для каких работ подходит?

Плазмотроны с водяной системой охлаждения предназначены для разделительного резания металлопроката разных марок и толщин, а также цветных металлов и их сплавов. Их используют как для прямолинейного, так и для фигурного раскроя. Применяются преимущественно в конструкции промышленного оборудования для плазменной резки.

Устройства этого типа используются в разных отраслях:

- строительная и металлургическая промышленность;

- тяжелое машиностроение;

- изготовление металлоконструкций;

- авиа-, автомобиле-, судостроение и др.

Фото 11. Пример использования портальной автоматической установки в заводских условиях

С помощью плазмотронов на воде можно резать стали с любым содержанием углерода и легирующих элементов, чугун, медь, алюминий, сплавы на их основе и даже титан. Главное здесь правильно подобрать смесь газов и выставить рабочие параметры (ток резки, давление газа и т.д.).

Технические характеристики и комплектация

Плазмотроны производятся разных видов, поэтому отличаются характеристиками. При выборе необходимо руководствоваться рабочими параметрами источника питания, с которым будет работать устройство.

Основные технические характеристики водяного плазмореза:

- номинальный рабочий ток;

- вид плазмообразующего газа;

- давление газа на входе;

- расход воздуха;

- давление воды на входе;

- расход воды.

Фото 12. Разные виды расходных элементов для плазмотрона

Поставляются плазморезы в сборе, их комплектация стандартная – т. е. в наличие все конструктивные элементы устройства. Также в комплект входят прокладки (в зависимости от модификации), паспорт на изделие с гарантийным талоном и сопутствующей документацией.

е. в наличие все конструктивные элементы устройства. Также в комплект входят прокладки (в зависимости от модификации), паспорт на изделие с гарантийным талоном и сопутствующей документацией.

Производитель

Сегодня плазмотроны на воде выпускают многие зарубежные и отечественные производители. Но выбрать действительно надежное устройство довольно сложно, так как на рынке очень много подделок и несертифицированного товара.

Группа компаний ПУРМ является официальным производителем сварочного оборудования, аппаратов и машин для плазменной резки. Каждое устройство разрабатывается с учетом суровых российских условий эксплуатации, подходит для работы в условиях любых климатических зон.

Фото 13. Разные виды источников питания отечественного производителя ПУРМ

Компания специализируются на серийном выпуске сертифицированного оборудования, поставках комплектующих, запасных частей и расходных материалов. При необходимости выполняется шеф монтаж машин и производственных линий плазменной резки, пуско-наладочные работы, гарантийное и послегарантийное их обслуживание.

Где купить?

Купить подходящий для конкретных целей плазмотрон на воде можно непосредственно на сайте Группе компаний ПУРМ с доставкой при помощи транспортных компаний. Также возможен самовывоз (бесплатно), но в этом случае нужно предварительно согласовать место, дату и время получения – если забирать будет третье лицо, дополнительно нужна доверенность на получение товара.

В ассортименте есть разные виды плазмотронов на воде:

- Для автоматического раскроя – П3-400ВА, П2-400ВР, ПВР-180, ПВР-402М, ПВР-412 и другие.

- Для ручной резки – КШ5В-П3-ВА и КШ3В-П2-ВР в сборе с кабель-шланговыми пакетами длиной 10 и 20 м.

Сотрудники компании проконсультируют по выбору, помогут подобрать плазморез в зависимости от технических характеристик имеющегося в наличии источника питания. При необходимости можно заказать комплект оборудования для конкретных производственных задач – автоматическую машину с ЧПУ или стандартный ручной аппарат.

Принцип работы плазмотрона

Чтобы разрезать толстую металлическую заготовку, можно воспользоваться тремя инструментами: болгаркой, газовой кислородной горелкой и аппаратом плазменной сварки. С помощью первого получается ровный и аккуратный срез, но только по прямой линии, вторым можно резать узоры, но срез получается с наплывами металла и рваным. А вот третий вариант – это ровные резаные кромки, которые не нуждаются в дополнительной обработке. К тому же резать, таким образом, металл можно по любой кривой линии. Правда, стоит плазмотрон недешево, поэтому у многих домашних мастеров возникает вопрос, а можно ли изготовить это приспособление самостоятельно. Конечно, можно, главное понять принцип работы плазмотрона.

С помощью первого получается ровный и аккуратный срез, но только по прямой линии, вторым можно резать узоры, но срез получается с наплывами металла и рваным. А вот третий вариант – это ровные резаные кромки, которые не нуждаются в дополнительной обработке. К тому же резать, таким образом, металл можно по любой кривой линии. Правда, стоит плазмотрон недешево, поэтому у многих домашних мастеров возникает вопрос, а можно ли изготовить это приспособление самостоятельно. Конечно, можно, главное понять принцип работы плазмотрона.А принцип достаточно прост. Внутри резака установлен электрод из прочного и жаростойкого материала. По сути, это проволока, на которую подается электрический ток. Между ней и соплом резака зажигается дуга, которая нагревает пространство внутри сопла до 7000С. После чего внутрь сопла подается сжатый воздух. Он нагревается и ионизируется, то есть, становится проводником электрического тока. Его электропроводность становится такой же, как и у металла.

Получается так, что сам воздух – это проводник, который при соприкосновении с металлом образует короткое замыкание. Так как сжатый воздух обладает высоким давлением, то он старается выйти из сопла с большой скоростью. Этот ионизированный воздух с большой скоростью и есть плазма, температура которой более 20000С.

Так как сжатый воздух обладает высоким давлением, то он старается выйти из сопла с большой скоростью. Этот ионизированный воздух с большой скоростью и есть плазма, температура которой более 20000С.

При этом, соприкасаясь с разрезаемым металлом, между плазмой и заготовкой образуется дуга, как и в случае с электродной сваркой. Разогрев металла происходит моментально, площадь разогрева равна сечению отверстия в сопле. Металл разрезаемой детали тут же переходит в жидкое состояние и плазмой выдувается из места разреза. Так и происходит резка.

Содержание страницы

- 1 Комплектация плазмотрона

- 2 Как работает самодельный плазмотрон

- 3 Полезные советы

Комплектация плазмотрона

Из принципа работы аппарата плазменной резки становится понятным, что для проведения этого процесса потребуется источник электрического питания, источник сжатого воздуха, горелка, в состав которой входит сопло из жаропрочного материала, кабели для подачи электроэнергии и шланги для подачи сжатого воздуха.

Так как разговор идет о плазмотроне, который будет собираться своими руками, то необходимо учитывать момент, что оборудование должно быть недорогим. Поэтому в качестве источника питания электроэнергией выбирается сварочный инвертор. Это недорогой аппарат с хорошей стабильной дугой, с его помощью можно неплохо сэкономить на потреблении электрического тока. Правда, резать им можно металлические заготовки толщиною не более 25 мм. Если есть необходимость увеличить данный показатель, тогда придется использовать вместо инвертора сварочный трансформатор.

Что касается источника сжатого воздуха, то тут проблем возникнуть не должно. Обычный компрессор давлением 2-2,5 атмосферы прекрасно будет поддерживать стабильную дугу для резки. Единственное, на что необходимо обратить внимание, это объем выдаваемого воздуха. Если процесс резки металлов будет продолжительным, то компрессор может не выдержать такой интенсивной работы. Поэтому рекомендуется после него установить ресивер. По сути, это емкость, в которой будет аккумулироваться воздух под необходимым давлением. Здесь важно провести настройку так, чтобы снижение давления в ресивере сразу же становилось причиной включения компрессора для наполнения емкости сжатым воздухом. Необходимо отметить, что компрессоры в комплекте с ресивером сегодня продаются, как единый комплекс.

Здесь важно провести настройку так, чтобы снижение давления в ресивере сразу же становилось причиной включения компрессора для наполнения емкости сжатым воздухом. Необходимо отметить, что компрессоры в комплекте с ресивером сегодня продаются, как единый комплекс.

Самый сложный в изготовлении элемент плазмотрона – это горелка с соплом. Самый простой вариант – это купить готовое сопло, а лучше несколько его видов с разными диаметрами его отверстия. Таким образом можно, меняя сопло, проводить резку разной ширины. Стандартный диаметр – 3 мм. Кто-то из домашних мастеров делает сопла своими руками из жаропрочных металлов, которые достать не так просто. Поэтому проще купить.

Устанавливается сопло на резак, он просто накручивается на конец горелки. Если используется в самодельном плазмотроне инвертор, то в его комплект входит рукоятка, на которую можно насадить купленное сопло.

Если используется в самодельном плазмотроне инвертор, то в его комплект входит рукоятка, на которую можно насадить купленное сопло.

Обязательные элементы плазмотрона – сварочный кабель и шланг. Их обычно соединяют в один комплект, что создает удобство их использования. Сдвоенный элемент рекомендуется заизолировать, к примеру, установить внутрь резинового шланга.

И еще один элемент самодельного плазмотрона – это осциллятор. Его назначение – зажечь дугу в самом начале работы, то есть, этот прибор создает первичную искру для поджига неплавящегося электрода. При этом касаться концом расходника поверхности металла нет необходимости. Работают осцилляторы, как на переменном, так и на постоянном токе. Если в заводских аппаратах этот прибор установлен внутри корпуса оборудования, то в самодельных его можно установить рядом с инвертором, подключив проводами.

Необходимо понимать, что осциллятор предназначается только для поджига дуги. То есть, после ее стабилизации прибор должен быть отключен. Схема подключения основана на использовании реле, при помощи которого контролируется процесс стабилизации. После отключения устройства дуга работает непосредственно от инвертора.

Схема подключения основана на использовании реле, при помощи которого контролируется процесс стабилизации. После отключения устройства дуга работает непосредственно от инвертора.

Как видите, никакие чертежи для сборки плазмотрона своими руками не нужны. Вся сборка производится достаточно просто, главное соблюсти правила техники безопасности. К примеру, сварочный кабель соединяется на болтах, шланги для сжатого воздуха на заводских обжимах и хомутах.

Как работает самодельный плазмотрон

В принципе, самодельный плазмотрон работает точно так же, как и заводской. Правда, у него свой собственный ресурс, зависящий в основном от материала, из которого изготовлено сопло.

- Сначала включается осциллятор и инвертор, через которые ток подается на электрод. Происходит его поджиг. Управление поджигом производится кнопкой, расположенной на рукоятке горелки.

- Секунд 10-15, за это время дежурная дуга заполнит собой все пространство между электродом и соплом.

Теперь можно подавать сжатый воздух, потому что за это время температура внутри сопла достигнет 7000С.

Теперь можно подавать сжатый воздух, потому что за это время температура внутри сопла достигнет 7000С. - Как только из сопла вырвется плазма, можно переходить к процессу резки металла.

- Очень важно правильно вести горелку вдоль намеченного контура резки. К примеру, если скорость продвижения резака не очень большая, то это гарантия, что ширина реза будет большой, плюс края будут точно неровными с наплывами и корявыми. Если скорость движения резака, наоборот, будет большой, то расплавленный металл будет плохо выдуваться из зоны резки, что приведет к образованию рваного реза, потеряется его непрерывность. Поэтому опытным путем необходимо подобрать скорость резки.

Полезные советы

Очень важно правильно подобрать материал для изготовления электрода. Чаще всего для этого используют гафний, бериллий, торий или цирконий. В процессе действия на них высоких температур на поверхности образуются тугоплавкие оксиды этих металлов, так что электрод из них разрушается медленно. Правда, нагретый бериллий становится радиоактивным, а торий начинает выделять токсичные вещества. Поэтому оптимальный вариант – это электрод из гафния.

Правда, нагретый бериллий становится радиоактивным, а торий начинает выделять токсичные вещества. Поэтому оптимальный вариант – это электрод из гафния.

Стабилизация давления на выходе из ресивера обеспечивается установленным редуктором. Стоит он недорого, зато решает проблему равномерного поступления сжатого воздуха на сопло резака.

Все работы по эксплуатации самодельного аппарата плазменной резки должны проводиться только в защитной одежде и обуви. Обязательно надеваются перчатки и очки.

Что касается размеров сопла, то делать его очень длинным не рекомендуется. Это приводит к быстрому его разрушению. К тому же очень важно провести правильную настройку режима реза. Все дело в том, что иногда в самодельных плазморезах появляется не одна дуга, а две. Это негативно сказывается на работе самого аппарата. И конечно, это уменьшает срок его эксплуатации. Просто сопло начинает быстрее разрушаться. Да и инвертор такой нагрузки может не выдержать, так что есть вероятность выхода его из строя.

И последнее. Характерная особенность данного вида резки металлов – это его плавка только в том месте, на который воздействует плазменный поток. Поэтому необходимо добиться того, чтобы пятно реза находилось по центру конца электрода. Даже минимальное смещение пятна приведет к отклонению дуги, что создаст условия образования неправильного реза, а соответственно снижения качества самого процесса.

Как видите, рисунок процесса резки зависит от многих фактором, поэтому, собирая плазмотрон без помощи специалистов своими руками, необходимо точно соблюдать все требования к каждому элементу и прибору. Даже небольшие отклонения снизят качество реза.

Определение плазмы — понимание плазменной резки и программного обеспечения для плазменной резки

Главная > Узнать > Технологические решения > Плазменная технология

Сочетание качества резки, производительности, эксплуатационных расходов и универсальности делает плазменную дуговую резку самым популярным на сегодняшний день процессом промышленной резки.

Что такое плазма?

Плазма — четвертое состояние вещества. Обычно мы думаем о трех состояниях материи: твердом, жидком и газообразном. Для общего элемента, воды, эти три состояния — лед, вода и пар.

Разница между этими состояниями заключается в их относительных уровнях энергии. Когда вы добавляете энергию в виде тепла ко льду, лед тает и образует воду; если вы добавите больше энергии, вода испарится и станет паром. Если бы вы добавили к пару значительно больше энергии — нагрели бы его примерно до 11 700 ° C, — пар бы распался на несколько составляющих газов и стал бы электропроводным, или ионизированным. Этот высокоэнергетический ионизированный газ называется плазмой.

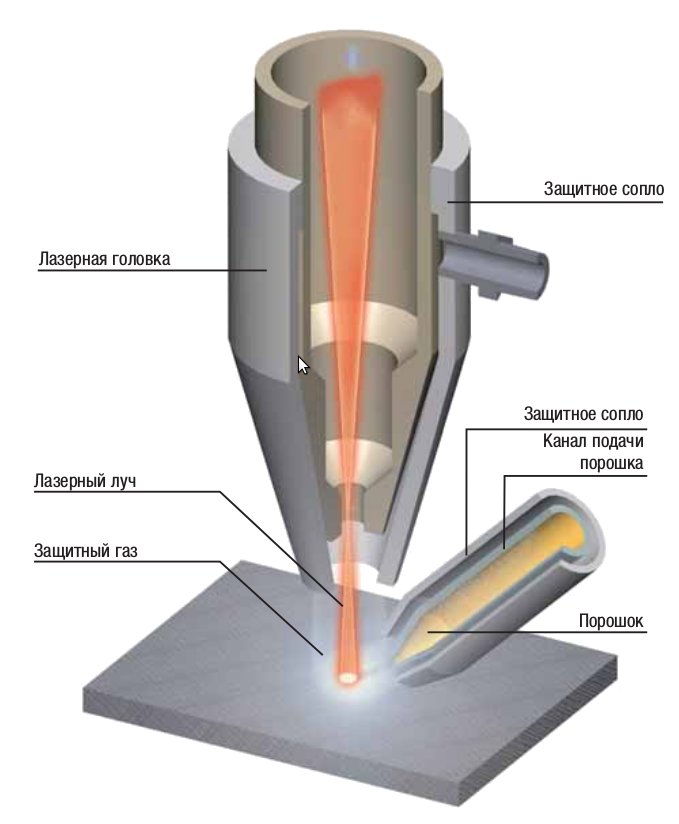

Что такое плазменная резка?

Плазменный резак или система плазменной резки использует поток плазмы для передачи энергии проводящему рабочему материалу. Поток плазмы обычно формируется путем подачи газа, такого как азот, кислород, аргон или даже воздух, через узкое сопло. Электрический ток, создаваемый внешним источником питания, добавляет потоку газа достаточно энергии для его ионизации, превращая его в плазменную дугу. Вот почему этот процесс часто называют плазменно-дуговой резкой. Плазменная дуга разрезает заготовку, сначала расплавляя ее, а затем сдувая расплавленный металл.

Электрический ток, создаваемый внешним источником питания, добавляет потоку газа достаточно энергии для его ионизации, превращая его в плазменную дугу. Вот почему этот процесс часто называют плазменно-дуговой резкой. Плазменная дуга разрезает заготовку, сначала расплавляя ее, а затем сдувая расплавленный металл.

Насколько высока температура плазменной резки?

Плазменная дуга, создаваемая плазменным резаком или системой плазменной резки, создает температуру, приближающуюся к 40 000°F, так что да, температура плазменного резака чрезвычайно высока. Для сравнения, поверхность Солнца имеет температуру около 10 000°F.

Как работает плазменный резак?

Базовый плазменный резак или система плазменной резки включает следующие компоненты:

- Источник питания — Источник постоянного тока постоянного тока. Напряжение холостого хода обычно находится в диапазоне от 240 до 400 В постоянного тока. Выходной ток (сила тока) и общая мощность блока питания в киловаттах определяют скорость и толщину резки плазменной резки.

Основной функцией источника питания является подача необходимой энергии для поддержания плазменной дуги после ионизации.

Основной функцией источника питания является подача необходимой энергии для поддержания плазменной дуги после ионизации. - Цепь зажигания пилотной дуги . В большинстве горелок с жидкостным охлаждением на 130 А и выше это схема высокочастотного генератора, которая вырабатывает переменное напряжение от 5000 до 10000 вольт на частоте приблизительно 2 МГц. Это напряжение создает вспомогательную дугу высокой интенсивности внутри горелки для ионизации газа и образования плазмы. Вместо описанной выше высокочастотной пусковой схемы в воздушно-плазменных горелках обычно используется подвижный электрод или технология «обратного пуска» для ионизации газа.

- Резак — служит держателем расходуемого сопла и электрода и обеспечивает охлаждение (газом или водой) этих деталей. Сопло и электрод сужают и поддерживают плазменную дугу.

Программное обеспечение для плазменной резки

Для механизированной резки программное обеспечение для плазменной резки используется для программирования машины для резки. В некоторых случаях программное обеспечение ЧПУ можно использовать для программирования отдельных деталей или небольших тиражей, но большинство изготовителей и производителей полагаются на программное обеспечение, обычно называемое программным обеспечением для раскроя CAD/CAM, которое предлагает гораздо больше функций и возможностей.

В некоторых случаях программное обеспечение ЧПУ можно использовать для программирования отдельных деталей или небольших тиражей, но большинство изготовителей и производителей полагаются на программное обеспечение, обычно называемое программным обеспечением для раскроя CAD/CAM, которое предлагает гораздо больше функций и возможностей.

Некоторые типы программного обеспечения для раскроя CAD/CAM для плазменной резки могут контролировать и автоматически настраивать практически каждый аспект операции плазменной резки. Например, ProNest ® от Hypertherm поддерживает такие параметры, как ток дуги, напряжение, предварительная подача газа, настройки потока резки, скорости резки, высота резки, типы прожига, высота прожига и многое другое. Все это призвано упростить работу механизатора и повысить производительность.

Другие функции, часто встречающиеся в программном обеспечении для плазменной резки, включают:

- Предотвращение столкновений

- Цепная резка

- Резка моста

- Общая линия резки

- Мультиголовка для резки

- Разделка скелета

В некоторых случаях программное обеспечение может помочь добиться оптимальных результатов, таких как:

- Улучшенное качество отверстий

- Упрощенная настройка фаски

- Более быстрое время цикла

Типичные области применения и отрасли промышленности

Плазменная дуговая резка используется как в ручных, так и в механизированных системах для резки широкого спектра проводящих материалов, включая мягкую сталь, углеродистую сталь, нержавеющую сталь, алюминий, медь, латунь и другие металлы.

Резка включает:

- Прямая резка

- Резка под углом

- Строжка

- Прорезка отверстий

- Резка и строжка с увеличенным радиусом действия

- Резка мелких деталей

- Маркировка

К отраслям промышленности и рынкам относятся:

- Сельское хозяйство и животноводство

- Судостроение

- Горнодобывающая промышленность

- Энергия

- HVAC и механическое производство

- Металлургические сервисные центры

- Строительное оборудование

- Ремонт автомобилей

- Произведения искусства, вывески и украшения

- Трубы и трубопроводы

- Общее строительство

- Гражданское строительство

- Общие производственные и ремонтные мастерские

Не знаете, какой процесс или метод использовать?

Здесь вы найдете полезную информацию:

- Оценка вашей работы

- Выбор процесса резки

| Технологические решения |

| Обзор процесса резки |

| Оценка ваших потребностей |

Выбор процесса резки. |

| Плазменная технология |

| Плазменные атрибуты Виды плазмы Плазменный резак против горелки Плазменная резка против лазерной резки |

| Лазерная технология |

| Гидроабразивная технология |

| Кислородная технология |

| Программное обеспечение для резки CAD/CAM |

| ЧПУ и ТГК |

| Механические режущие инструменты |

Что такое плазменная горелка? (с картинками)

`;

Бренда Скотт

Плазма, также называемая ионизированным газом, является четвертым состоянием вещества в дополнение к более широко известным состояниям твердого тела, жидкости и газа. Это совокупность заряженных молекул, образующих газообразные облака или ионные пучки. Плазма электрически заряжена и сильно реагирует на электромагнитные поля. Плазменная горелка, также известная как плазменная дуга или плазменная пушка, представляет собой электрическое устройство, которое преобразует газ в плазму для проплавления металла.

Плазменная горелка работает, проецируя электрическую дугу, создаваемую поляризованными электродами, через газ, проходящий через небольшое отверстие, сопло. Когда газ становится электрически заряженным, его температура повышается до тех пор, пока газ не перейдет в состояние плазмы. Электрический заряд передается металлу, вызывая его плавление, и высокоскоростной газ прорезает расплавленный материал. Можно использовать азот, кислород и аргон, но самым популярным газом является просто принудительный воздух. Плазменная горелка может резать дешевле, быстрее и точнее, чем традиционная кислородно-ацетиленовая горелка.

Когда газ становится электрически заряженным, его температура повышается до тех пор, пока газ не перейдет в состояние плазмы. Электрический заряд передается металлу, вызывая его плавление, и высокоскоростной газ прорезает расплавленный материал. Можно использовать азот, кислород и аргон, но самым популярным газом является просто принудительный воздух. Плазменная горелка может резать дешевле, быстрее и точнее, чем традиционная кислородно-ацетиленовая горелка.

Плазменный резак может быть эффективен как для резки, так и для сварки. Как и в случае с резаками, горелки для плазменной сварки обладают высокими скоростями и качественными характеристиками для создания беспористых сварочных швов. Эти инструменты поставляются со стандартным электрическим шнуром, камерой для воздуха или газа и соплом с электродом, расположенным за ним. Источник газа, такой как воздушный компрессор или баллон с воздухом или газом, присоединен к горелке. Для большинства металлов достаточно сжатого воздуха, хотя для резки нержавеющей стали или других экзотических металлов можно использовать азот или аргон.

Эти инструменты поставляются со стандартным электрическим шнуром, камерой для воздуха или газа и соплом с электродом, расположенным за ним. Источник газа, такой как воздушный компрессор или баллон с воздухом или газом, присоединен к горелке. Для большинства металлов достаточно сжатого воздуха, хотя для резки нержавеющей стали или других экзотических металлов можно использовать азот или аргон.

Автомобильная и строительная отрасли используют плазменный резак с числовым программным управлением (ЧПУ) для изготовления нестандартных форм автомобилей, необходимых для шасси или рамы, а также для резки больших стальных балок. Универсальность и точность этого устройства делают его отличным инструментом для создания произведений искусства из металла, ювелирных изделий и декоративных изделий из железа. Многие резаки с ЧПУ представляют собой большое и дорогое оборудование, предназначенное для работы на сборочной линии крупного цеха, например автомобильного завода; однако теперь для небольших магазинов и индивидуальных мастеров доступны модели меньшего размера и более доступные по цене.

Универсальность и точность этого устройства делают его отличным инструментом для создания произведений искусства из металла, ювелирных изделий и декоративных изделий из железа. Многие резаки с ЧПУ представляют собой большое и дорогое оборудование, предназначенное для работы на сборочной линии крупного цеха, например автомобильного завода; однако теперь для небольших магазинов и индивидуальных мастеров доступны модели меньшего размера и более доступные по цене.

Для приложений, не требующих оборудования с ЧПУ, доступны устройства с ручным управлением по относительно недорогой цене. Требуемая производительность по давлению воздуха зависит от размера плазменной горелки, поэтому покупатель должен выбрать горелку, прежде чем определить, какой размер воздушного компрессора купить. Запасные части, такие как воздушные фильтры, форсунки и электроды, доступны из нескольких источников.

Требуемая производительность по давлению воздуха зависит от размера плазменной горелки, поэтому покупатель должен выбрать горелку, прежде чем определить, какой размер воздушного компрессора купить. Запасные части, такие как воздушные фильтры, форсунки и электроды, доступны из нескольких источников.

Плазменный резак, как и любой другой электроинструмент, может привести к серьезным травмам, если не соблюдать соответствующие меры безопасности. Свет от плазменного резака может серьезно повредить невооруженный глаз, поэтому необходимо постоянно носить защитные очки с боковыми щитками. Перчатки и огнеупорная одежда могут защитить от искр. Эти резаки работают при чрезвычайно высоких температурах, которые могут прожечь перчатки, поэтому руки следует держать подальше от сопла, дуги и металлической заготовки. Во избежание возгорания или взрыва горелку следует использовать только в хорошо проветриваемых помещениях вдали от других легковоспламеняющихся материалов.

Перчатки и огнеупорная одежда могут защитить от искр. Эти резаки работают при чрезвычайно высоких температурах, которые могут прожечь перчатки, поэтому руки следует держать подальше от сопла, дуги и металлической заготовки. Во избежание возгорания или взрыва горелку следует использовать только в хорошо проветриваемых помещениях вдали от других легковоспламеняющихся материалов.

Как работает плазменный резак

Что такое плазма?

Чтобы правильно объяснить, как работает плазменный резак, мы должны начать с ответа на основной вопрос «Что такое плазма? Проще говоря, плазма — это четвертое состояние вещества. Мы обычно думаем, что материя имеет три состояния: твердое, жидкое и газообразное. Материя переходит из одного состояния в другое за счет введения энергии, например тепла. Например, вода переходит из твердого состояния (льда) в жидкое состояние при приложении определенного количества тепла. Если уровень тепла увеличится, он снова превратится из жидкости в газ (пар). Теперь, если уровень тепла снова увеличится, газы, составляющие пар, станут ионизированными и электропроводными, превратившись в плазму. Плазменная резка будет использовать этот электропроводный газ для передачи энергии от источника питания к любому проводящему материалу, что приведет к более чистому и быстрому процессу резки, чем при кислородном топливе.

Мы обычно думаем, что материя имеет три состояния: твердое, жидкое и газообразное. Материя переходит из одного состояния в другое за счет введения энергии, например тепла. Например, вода переходит из твердого состояния (льда) в жидкое состояние при приложении определенного количества тепла. Если уровень тепла увеличится, он снова превратится из жидкости в газ (пар). Теперь, если уровень тепла снова увеличится, газы, составляющие пар, станут ионизированными и электропроводными, превратившись в плазму. Плазменная резка будет использовать этот электропроводный газ для передачи энергии от источника питания к любому проводящему материалу, что приведет к более чистому и быстрому процессу резки, чем при кислородном топливе.

Формирование плазменной дуги начинается, когда газ, такой как кислород, азот, аргон или даже воздух из цеха, нагнетается через небольшое отверстие сопла внутри горелки. Затем в этот поток газа под высоким давлением вводится электрическая дуга, генерируемая внешним источником питания, что приводит к тому, что обычно называют «струей плазмы». Плазменная струя сразу же достигает температуры до 40 000°F, быстро прокалывая заготовку и сдувая расплавленный материал.

Плазменная струя сразу же достигает температуры до 40 000°F, быстро прокалывая заготовку и сдувая расплавленный материал.

Компоненты плазменной системы

- Источник питания. Плазменный источник питания преобразует однофазное или трехфазное сетевое напряжение переменного тока в плавное постоянное напряжение постоянного тока в диапазоне от 200 до 400 В постоянного тока. Это постоянное напряжение отвечает за поддержание плазменной дуги на протяжении всего разреза. Он также регулирует выходной ток, необходимый в зависимости от типа и толщины обрабатываемого материала.

- Консоль запуска дуги — схема ASC создает переменное напряжение приблизительно 5000 В переменного тока на частоте 2 МГц, что создает искру внутри плазменной горелки для создания плазменной дуги.

- Плазменный резак. Функция плазменного резака заключается в правильном выравнивании и охлаждении расходных материалов. Основными расходными деталями, необходимыми для создания плазменной дуги, являются электрод, завихритель и сопло.

Для дальнейшего улучшения качества резки можно использовать дополнительный защитный колпачок, а все детали удерживаются вместе внутренним и внешним удерживающими колпачками.

Для дальнейшего улучшения качества резки можно использовать дополнительный защитный колпачок, а все детали удерживаются вместе внутренним и внешним удерживающими колпачками.

Подавляющее большинство современных систем плазменной резки можно разделить на обычные или прецизионные.

В обычных плазменных системах в качестве плазменного газа обычно используется воздух цеха, а форма плазменной дуги в основном определяется отверстием сопла. Приблизительная сила тока плазменной дуги этого типа составляет 12-20К ампер на квадратный дюйм. Во всех портативных системах используется обычная плазма, и она до сих пор используется в некоторых механизированных приложениях, где допуски деталей менее строгие.

Прецизионные плазменные системы (высокая плотность тока) спроектированы и спроектированы для получения самых четких и качественных резов, которые достижимы с помощью плазмы. Конструкция горелки и расходных материалов более сложна, и в комплект входят дополнительные детали для дальнейшего сужения и придания формы дуге. Прецизионная плазменная дуга составляет приблизительно 40-50К ампер на квадратный дюйм. Несколько газов, таких как кислород, воздух высокой чистоты, азот и смесь водорода/аргона/азота, используются в качестве плазменного газа для получения оптимальных результатов на множестве проводящих материалов.

Прецизионная плазменная дуга составляет приблизительно 40-50К ампер на квадратный дюйм. Несколько газов, таких как кислород, воздух высокой чистоты, азот и смесь водорода/аргона/азота, используются в качестве плазменного газа для получения оптимальных результатов на множестве проводящих материалов.

Работа в ручном режиме

В типичной портативной системе плазменной резки, такой как наша воздушно-плазменная система Tomahawk®, расходуемые части электрода и сопла находятся в контакте друг с другом внутри резака, когда он находится в выключенном состоянии. При нажатии на спусковой крючок источник питания вырабатывает постоянный ток, протекающий через это соединение, а также инициирует поток плазмообразующего газа. Как только плазменный газ (сжатый воздух) создает достаточное давление, электрод и сопло расходятся, что вызывает электрическую искру, которая превращает воздух в струю плазмы. Затем поток постоянного тока переключается с электрода на сопло, на путь между электродом и заготовкой. Этот ток и воздушный поток продолжаются до тех пор, пока не будет отпущен курок.

Этот ток и воздушный поток продолжаются до тех пор, пока не будет отпущен курок.

Прецизионная плазменная операция

Внутри прецизионной плазменной горелки электрод и сопло не соприкасаются, а изолированы друг от друга завихряющим кольцом с небольшими вентиляционными отверстиями, которые превращают предварительный поток/плазменный газ в завихряющийся вихрь. Когда на источник питания подается команда пуска, он создает напряжение холостого хода до 400 В постоянного тока и инициирует подачу газа предварительной подачи через шланг, подключенный к горелке. Сопло временно подключается к положительному потенциалу источника питания через цепь дежурной дуги, а электрод – к отрицательному.

Затем из консоли запуска дуги генерируется высокочастотная искра, в результате чего плазменный газ становится ионизированным и электропроводным, что приводит к прохождению тока от электрода к соплу и созданию вспомогательной плазменной дуги.

Как только вспомогательная дуга соприкасается с заготовкой (которая соединена с заземлением через планки режущего стола), путь тока смещается от электрода к заготовке, высокочастотный сигнал отключается, а цепь вспомогательной дуги замыкается.

Теперь можно подавать сжатый воздух, потому что за это время температура внутри сопла достигнет 7000С.

Теперь можно подавать сжатый воздух, потому что за это время температура внутри сопла достигнет 7000С. Основной функцией источника питания является подача необходимой энергии для поддержания плазменной дуги после ионизации.

Основной функцией источника питания является подача необходимой энергии для поддержания плазменной дуги после ионизации. Для дальнейшего улучшения качества резки можно использовать дополнительный защитный колпачок, а все детали удерживаются вместе внутренним и внешним удерживающими колпачками.

Для дальнейшего улучшения качества резки можно использовать дополнительный защитный колпачок, а все детали удерживаются вместе внутренним и внешним удерживающими колпачками.