Плазмотроны для напыления: “Электромеханика” | Продукция

alexxlab | 30.10.1985 | 0 | Разное

Плазменные технологии и оборудование для напыления и наплавки порошковых материалов (лаб. 9)

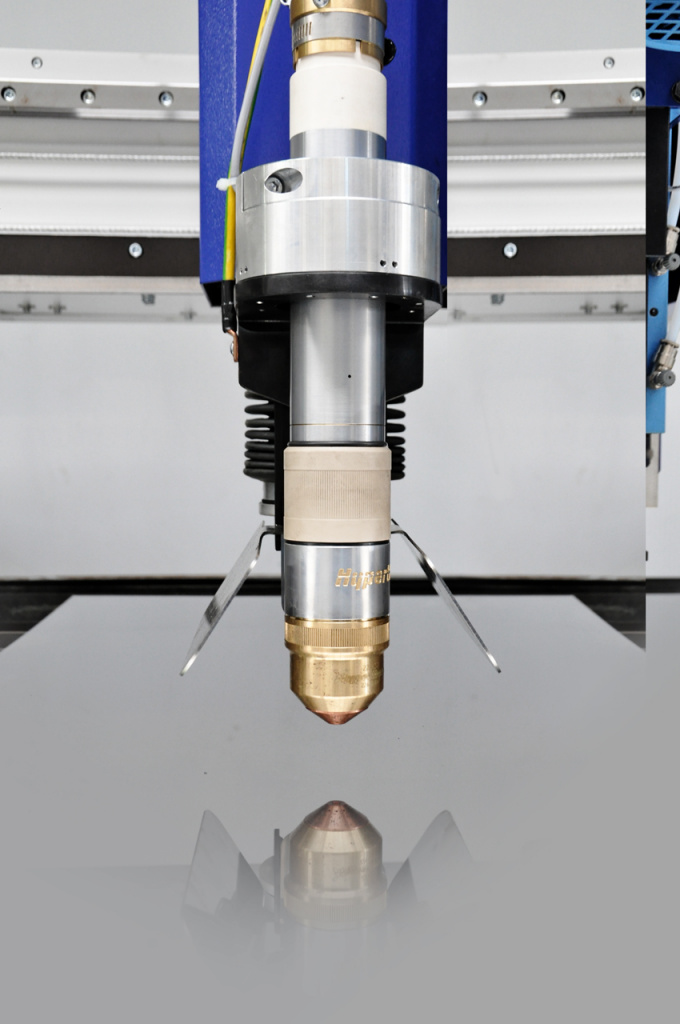

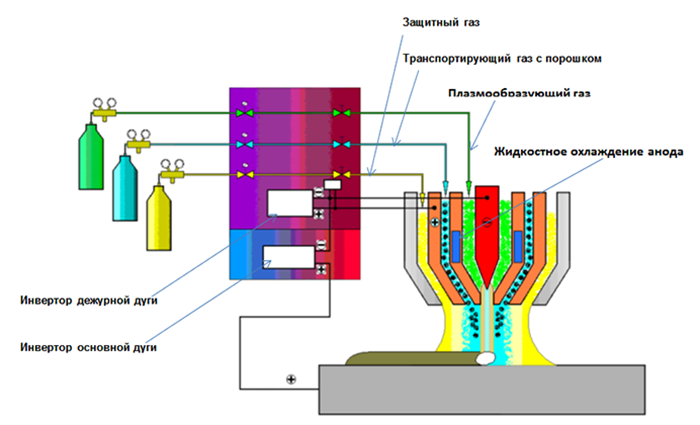

Разработаны и применяются электродуговые плазмотроны с секционированной межэлектродной вставкой мощностью от 10 до 100 кВт. Плазмотроны оснащены узлом кольцевого ввода порошковых материалов с газодинамической фокусировкой, который обеспечивает прохождение всего обрабатываемого материала через высокотемпературную приосевую область плазменной струи, что увеличивает эффективность процесса напыления.

Области применения:

- Размерное восстановление и упрочнение деталей;

- Коррозионно-, абразивно-, кавитационно- и изностойкие покрытия;

- Термобарьерные и жаростойкие покрытия из керамических материалов с повышенной адгезией;

Плазменное напыление

Характеристика плазмотрона мощностью 50 кВт:

- механизированное и ручное нанесение покрытий;

- стабильное осесимметричное истечение плазменных струй с минимальным уровнем пульсаций параметров;

- среднемассовая температура воздушной плазмы, на срезе сопла плазмотрона, до 7000 К;

- расход плазмообразующего газа (воздух, азот, аргон, их смеси) – 0,8 –3 г/с;

-

производительность:

-по керамическим порошкам (Al2O3, ZrO2) – до 10 кг/ч;

-по металлическим – до 30 кг/ч; - пористость керамических покрытий Al2O3 (при использовании узла кольцевого ввода) – менее 1 %

| Плазмотроны для плазменного напыления порошковых материалов |

На базе нашего плазмотрона разработана и изготовлена полнокомплектная промышленная установка плазменного напыления «Термоплазма 50–01», которая включает в себя источник питания, пульт управления, промежуточный модуль с блоком запуска, два порошковых дозатора и блок автономного охлаждения плазмотронов.

| Пульт управления и электродуговые плазмотроны установки «Термоплазма 50-01» |

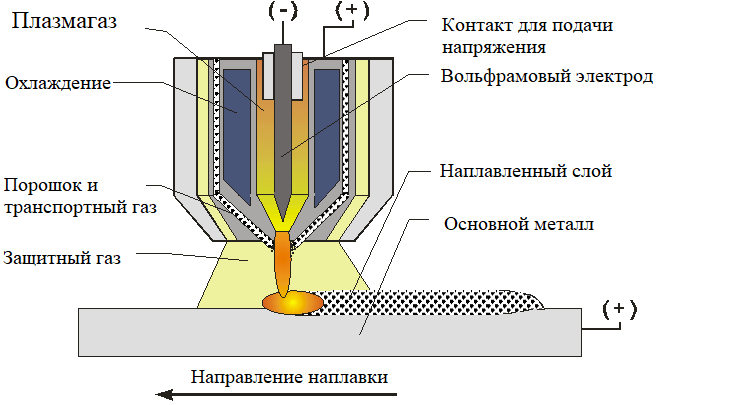

Плазменная наплавка

Разработаны и применяются электродуговые плазмотроны с двойной (основной и пилотной) дугой мощностью до12 кВт.

Характеристики плазмотрона:

- механизированное и ручное нанесение покрытий;

- расход плазмообразующего газа (аргон) – 0,07 – 0,15 г/с;

- расход транспортирующего газа (аргон) – 0,3 – 0,7 г/с;

- производительность наплавки – до 10 кг/ч.

| Плазмотрон для плазменной наплавки порошковых материалов |

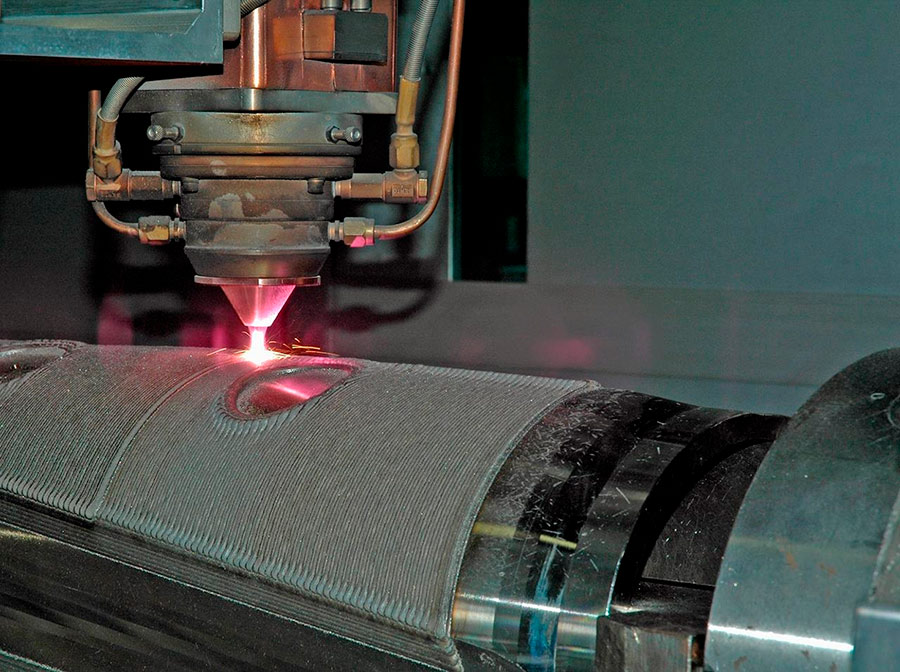

Примеры технологических приложений плазменного напыления и наплавки

| Лопатка 1 ступени ротора турбины ДЖ59Л3 с двухслойным покрытием (термобарьерный слой – диоксид циркония ZrO2, подслой интер-металлидное покрытие ПНХ20К20Ю13) | Шток гидроцилиндра с износо-стойким покрытием (Ni-Cr-B-Si) после обработки | Контактные щёки руднотермической печи с керамическим покрытием (Al2O3) | Ролики металлургического прокатного стана с износостойкими покрытиями (Fe-C-Cr-Mn-Ni и Ni-Cr-B-S |

Формы сотрудничества:

- разработка технологий под условия заказчика;

- поставка плазменного оборудования;

- электродуговые плазмотроны мощностью от 10 до 100 кВт;

- установки плазменного напыления порошковых материалов мощностью до 100 кВт;

-

установки плазменной наплавки порошковых материалов мощностью до 12 кВт.

Заведующий лабораторией, д.ф.-м.н. Ковалев Олег Борисович тел.: (383) 330-42-73, e-mail: [email protected]

Плазменное напыление. Принцип, оборудование плазменного напыления

Содержание страницы

- Установки плазменного напыления

- Достоинства осевого ввода порошка

- Сводная таблица устройств термического напыления

Итак, в чем же состоит принцип плазменного напыления? Во всех устройствах плазменного напыления порошок приобретает температуру и скорость в струе горячего газа, создаваемого плазматроном. В свою очередь, плазматрон или плазменный генератор — это устройство, изобретенное в 1920-х годах, в котором электрическая дуга, горящая между катодом и анодом в ограниченном объеме (сопле), раздувается инертным газом и создает факел высокотемпературного восстановительного пламени.

Чем же так привлекателен этот принцип для решения задач термического напыления? Именно тем, что пламя плазматрона очень горячее и всегда строго восстановительное; присутствие кислорода в плазматроне категорически не допускается из-за быстрого, в противном случае, разрушения материалов электродов (парциальное давление кислорода в плазмообразующих газах определяется их чистотой и должно быть не выше 0,004%). Факел пламени плазматрона, при грамотном его применении, может не только восстановить активную металлическую поверхность из оксидных пленок на напыляемых частицах, но даже и очистить от оксидов саму поверхность субстрата. Подобную возможность предоставляет исключительно метод плазменного напыления.

Факел пламени плазматрона, при грамотном его применении, может не только восстановить активную металлическую поверхность из оксидных пленок на напыляемых частицах, но даже и очистить от оксидов саму поверхность субстрата. Подобную возможность предоставляет исключительно метод плазменного напыления.

В отношении плазменного напыления существует, в среде теоретиков и практиков термического напыления, ряд предрассудков, которые, в большинстве случаев, связаны не с процессом как таковым, а с недопониманием сути процесса напыления, недостатками конструкций конкретных устройств и с неправильным их применением. Обсудим эти предрассудки:

1. «Пламя плазмы слишком горячее и пригодно поэтому, только для напыления тугоплавких металлических и оксидных керамических материалов. Слишком высокая температура приводит к испарению части порошка и разрушению карбидов хрома и вольфрама».

Действительно, температура плазмы может достигать 20.000°C и более, что много выше, чем, например, температура ацетиленокислородного пламени (около 3000°C). Однако, температура пламени имеет очень мало общего с температурой напыляемых частиц. Не углубляясь в физику взаимодействия горячего газа с твердыми частицами, скажем только, что это взаимодействие очень сложное и зависит от большого количества параметров, в числе которых не только температура газа, его скорость, длина факела и размер частиц, но и химические составы газа и частиц. К тому же, решающее значение для передачи тепла от факела к частицам имеет не абсолютная температура пламени, а его светимость. Так, например, более горячее, но почти невидимое водородно-кислородное пламя нагревает частицы гораздо хуже, чем более холодное, но яркое (из-за светящихся нано частиц углерода) ацетилено-кислородное пламя. Светимость факела плазмы зависит от состава плазмообразующего газа, от размера и состава частиц, проходящих сквозь него. Интересно, что во многих случаях эта светимость меньше, чем у ацетиленокислородного пламени и ее приходится увеличивать разными способами, только чтобы придать частицам хотя бы минимальную необходимую температуру.

Однако, температура пламени имеет очень мало общего с температурой напыляемых частиц. Не углубляясь в физику взаимодействия горячего газа с твердыми частицами, скажем только, что это взаимодействие очень сложное и зависит от большого количества параметров, в числе которых не только температура газа, его скорость, длина факела и размер частиц, но и химические составы газа и частиц. К тому же, решающее значение для передачи тепла от факела к частицам имеет не абсолютная температура пламени, а его светимость. Так, например, более горячее, но почти невидимое водородно-кислородное пламя нагревает частицы гораздо хуже, чем более холодное, но яркое (из-за светящихся нано частиц углерода) ацетилено-кислородное пламя. Светимость факела плазмы зависит от состава плазмообразующего газа, от размера и состава частиц, проходящих сквозь него. Интересно, что во многих случаях эта светимость меньше, чем у ацетиленокислородного пламени и ее приходится увеличивать разными способами, только чтобы придать частицам хотя бы минимальную необходимую температуру. Так как длина пламени газопламенных устройств также часто превышает длину факела плазмы, получается «парадокс»: грубозернистые металлические порошки нагреваются в устройствах порошкового газопламенного напыления сильнее, чем в более мощных и «горячих» устройствах плазменного напыления.

Так как длина пламени газопламенных устройств также часто превышает длину факела плазмы, получается «парадокс»: грубозернистые металлические порошки нагреваются в устройствах порошкового газопламенного напыления сильнее, чем в более мощных и «горячих» устройствах плазменного напыления.

2. «Скорость частиц при плазменном напылении недостаточна для получения плотных покрытий».

Скорость потока газа и частиц в нем определяется не принципом образования пламени, а исключительно конструкцией устройства. В настоящее время существуют промышленные устройства плазменного напыления с соплом Лаваля, обеспечивающие частицам сверхзвуковую скорость.

3. «Для напыления металлов годятся только дорогостоящие установки вакуумного плазменного напыления, а установки атмосферного плазменного напыления непригодны из-за окисления металлических частиц».

Подобное утверждение приходится, как ни странно, слышать довольно часто, даже от людей, практически занимающихся плазменным напылением, особенно применительно к покрытиям из MCrAlY для лопаток газовых турбин. На самом же деле, в этом утверждении происходит типичная подмена понятий: чисто металлические покрытия из легкоплавких никелевых сплавов, полученные вакуумным плазменным напылением (VPS), действительно лучше атмосферно напыленных (APS), но не из-за окисления частиц в плазме, а совсем по другой причине, о которой будет рассказано в разделе, посвященном вакуумному плазменному напылению. Окисление же металлических частиц в обоих этих способах происходит одинаково.

На самом же деле, в этом утверждении происходит типичная подмена понятий: чисто металлические покрытия из легкоплавких никелевых сплавов, полученные вакуумным плазменным напылением (VPS), действительно лучше атмосферно напыленных (APS), но не из-за окисления частиц в плазме, а совсем по другой причине, о которой будет рассказано в разделе, посвященном вакуумному плазменному напылению. Окисление же металлических частиц в обоих этих способах происходит одинаково.

Устройства атмосферного плазменного напыления ничем не отличаются от устройств вакуумного плазменного напыления. Разница не в самих устройствах, а в способе организации процесса напыления: атмосферное напыление проводится на воздухе, а при вакуумном напылении и плазматрон, и напыляемая деталь находятся в вакуумной камере под разряжением. Понятно, что атмосферное напыление гораздо доступнее и дешевле вакуумного, к тому же для больших деталей вакуумное напыление становится просто невозможным из-за нереального размера вакуумной камеры. Сами же плазматроны могут использоваться как для атмосферного, так и для вакуумного напыления.

Сами же плазматроны могут использоваться как для атмосферного, так и для вакуумного напыления.

Чтобы понятнее объяснить особенности плазменного напыления, перейдем к рассмотрению разных конструкций, существующих на сегодняшний день.

Установки плазменного напыленияУстройства плазменного напыления отличаются большим разнообразием конструкций. Будем рассматривать их от самых «традиционных» до самых «продвинутых».

Наиболее распространенные устройства, — это устройства с одним катодом и одним анодом, и с вводом порошка снаружи короткого сопла, перпендикулярно к оси пламени.

Принцип действия таких устройств показан на схеме (рисунок 28):

Рис. 28. Принцип плазменного напыления.

Как видно из схемы, короткое сопло плазматрона одновременно является анодом. Порошок вводится снаружи сопла перпендикулярно оси пламени, в непосредственной близости от дуги.

Самое популярное устройство этого типа, — плазматрон 3MB фирмы Sulzer Metco, который, с небольшими модификациями, существует уже больше 40 лет. На рисунке 29 представлены актуальные модели этой серии с максимальной мощностью 40 кВт.

На рисунке 29 представлены актуальные модели этой серии с максимальной мощностью 40 кВт.

Рис. 29. Плазматрон 3MB.

Несколько более новое и мощное (55 кВт) однокатодное устройство, — плазматрон F4, показанный на рисунке 30.

Рис. 30. Плазматрон F4.

Устройство 9MB, — один из самых мощных однокатодных плазматронов традиционного типа (80 кВт при токе 1000 А и напряжении 80 В) производится также фирмой Sulzer Metco (рисунок 31):

Рис. 31. Плазматрон 9MB

Традиционные однокатодные плазматроны других фирм мало отличаются от плазматронов Sulzer Metco: все они работают при относительно малом расходе газов, низком (< 100 В) напряжении и большом (до 1000 А) токе дуги. Ни один из традиционных плазматронов не позволяет достичь частицам скорости звука.

Достоинством плазматронов с небольшим расходом газов является возможность придания частицам очень высокой температуры (> 4000°C) из-за относительно долгого времени их пребывания в горячей зоне пламени рядом с дугой. Столь высокие температуры частиц позволяют расплавить практически любые керамические и металлические материалы.

Столь высокие температуры частиц позволяют расплавить практически любые керамические и металлические материалы.

Развитие техники плазменного напыления в последние двадцать лет идет по пути увеличения скорости частиц. Для придания частицам большей скорости необходимо увеличить давление плазмообразующих газов перед соплом, что автоматически приводит к повышению расхода газов и росту напряжения дуги.

Современное, мощное (до 85 кВт, ток до 379 А, напряжение до 223 В) устройство с одним катодом и анодом — это плазматрон 100HE американской фирмы Progressive Technologies Inc., который, благодаря большому давлению и расходу плазмообразующих газов, позволяет достичь скоростей частиц — близких к скорости звука (рисунок 32):

Рис. 32. Плазматрон 100HE.

Из-за высокой скорости плазмообразующего газа уменьшается время пребывания частиц в горячей зоне пламени и, соответственно, их температура. Для противодействия этому необходимо увеличивать мощность дуги и использовать в плазмообразующем газе большое количество водорода, который, благодаря процессу диссоциации-ассоциации молекул, удлиняет горячую зону пламени. Таким образом, плазматрон 100HE реализует температуру частиц, с размером 20-30 мкм, выше 2300°C при скорости около 250 м/сек, что делает возможным напылять покрытия из Cr3C2 — NiCr, Cr2O3 и Al2O3 с малой пористостью.

Таким образом, плазматрон 100HE реализует температуру частиц, с размером 20-30 мкм, выше 2300°C при скорости около 250 м/сек, что делает возможным напылять покрытия из Cr3C2 — NiCr, Cr2O3 и Al2O3 с малой пористостью.

Вторым направлением развития, в комбинации с увеличением расхода газов, является деление одной дуги на три части, которое позволяет улучшить стабильность и равномерность факела пламени, уменьшить износ электродов и увеличить суммарную мощность пламени. Типичным примером такого устройства является новейший плазматрон TriplexProTM-210 фирмы Sulzer Metco с одним анодом и тремя катодами, максимальной мощностью 100 кВт (рисунок 33):

Рис. 33. Плазматрон TriplexProTM.

1 – задняя часть корпуса; 2 – анодный стек; 3 – передняя часть корпуса; 4 – изолятор; 5 – накидная гайка; 6 – три катода в керамическом блоке; 7 – элемент анодного стека; 8 – канал плазмы; 9 – насадка с тремя порошковыми дюзами.

Технология Triplex от Sulzer Metco вошла в практику термического напыления в 90-х годах. Эти устройство обладают, по сравнению с плазматронами с одной дугой, существенно большим ресурсом и стабильностью результатов напыления. Для многих коммерческих порошков плазматроны Triplex позволяют также улучшить производительность и КПД напыления при сохранении качества покрытия.

Фирмой GTV GmbH выпущено, в обход патента Sulzer Metco на трехкатодные плазматроны, устройство GTV Delta с одним катодом и тремя анодами, которое, в принципе, является ухудшенной компиляцией TriplexPro (рисунок 34):

Рис. 34. Плазматрон GTV Delta.

Последнее, третье направление развития — это отказ от радиального ввода порошка в пользу гораздо более рационального — осевого. Ключевой элемент конструкции плазматрона с осевым вводом порошка — Convergens был изобретен в 1994 году американцем Люсьеном Богданом Дэльча (Delcea, Lucian Bogdan).

В настоящее время существует только одно подобное устройство, — плазматрон Axial III, максимальной мощностью 150 кВт, производства канадской фирмы Mettech, которое объединяет собой все три направления развития (большой расход газов, три дуги и осевой ввод порошка). Установки плазменного напыления с плазматроном Axial III производятся и распространяются также немецкой фирмой Thermico GmbH.

Установки плазменного напыления с плазматроном Axial III производятся и распространяются также немецкой фирмой Thermico GmbH.

На рисунках 35, 36 и 37 изображено само устройство Axial III и его конструктивная схема:

Рис. 35. Плазматрон Axial III.

Рис. 36. Вид на устройство Axial III со стороны сопла.

Рис. 37. Принципиальная схема Axial III.

Все современные установки плазменного напыления являются автоматическими, то есть, управление источниками тока, системой водяного охлаждения и расходом газов регулируется системой ЧПУ с визуализацией и сохранением рецептов на компьютере. Так, например, плазматрон Axial III поставляется фирмой Thermico GmbH в комплекте с компьютеризированной системой управления, самостоятельно проводящей зажигание дуг и выход на рабочий режим, выбор рецептов напыления, и осуществляющей контроль всех основных параметров: расхода трех плазмообразующих газов (аргона, азота и водорода), токов дуг, параметров системы водяного охлаждения. Эта же автоматическая система управляет и порошковым питателем.

Эта же автоматическая система управляет и порошковым питателем.

О порошковом питателе Thermico нужно сказать особо. Это, наиболее «продвинутое» на сегодняшний день в мире устройство позволяет не только постоянно регулировать массовый расход порошка и расход несущего газа (азота или аргона), но и допускает использование тонкозернистых порошков с плохой сыпучестью, непригодных, например, для питателей фирмы Sulzer Metco.

Автор лично, в течение долгого времени работал с плазматроном Axial III и может из своего опыта сказать, что несмотря на некоторые конструктивные недоработки, этот плазматрон представляет собой самое прогрессивное устройство термического напыления, объединяющее достоинства высокоскоростного напыления с высокой температурой строго восстановительного пламени. Главное же достоинство Axial III состоит в осевом вводе порошка.

Достоинства осевого ввода порошкаОсевой ввод порошка — это качественный скачок в технике плазменного напыления. Дело тут не только в том, что при осевом вводе значительно уменьшаются потери порошка, но и в том, что открываются возможности напыления совсем других порошковых материалов, непригодных для радиального ввода. Так как этот аспект является принципиально важным для понимания следующих разделов, остановимся на нем подробнее.

Так как этот аспект является принципиально важным для понимания следующих разделов, остановимся на нем подробнее.

Итак, что же происходит при радиальном вводе порошка в струю пламени на выходе из сопла? Перечислим недостатки такого ввода:

- Для радиального ввода пригодны только очень узкофракционные порошки, для которых необходимо точно подбирать давление несущего газа. Что это значит?: При недостаточном давлении несущего газа частицы порошка будут «отскакивать» от струи пламени, при слишком высоком давлении несущего газа они будут «простреливать» это пламя насквозь; если же порошок состоит из частиц разного размера, то подобрать «правильное» давление несущего газа в принципе невозможно: самые мелкие частицы будут всегда «отскакивать», а самые крупные — всегда «простреливать», то есть, ни тех ни других частиц в напыляемом покрытии не будет, а будут только какие-то «средние» частицы. Особенно трудно вводятся мелкозернистые порошки из-за их повышенного рассеяния несущим газом (типичное облако пыли вокруг факела).

- При радиальном вводе порошка нельзя использовать в порошковой смеси не только частицы разных размеров, но и разных плотностей (разных масс) по той же причине: более тяжелые частицы пролетают сквозь пламя легче более легких. Таким образом, попытка использования сложных порошковых смесей приведет к искажению состава покрытия по сравнению с составом порошковой смеси.

- Увеличение скорости плазмообразующих газов усложняет радиальный ввод порошка, так как дополнительно сужаются интервалы необходимых давлений несущего газа и распределения частиц по размерам. На практике это означает следующее: чем выше скорость пламени, тем меньше КПД напыления при радиальном вводе порошка. Ввести же весь порошок в пламя без потерь невозможно ни при каких обстоятельствах.

- Расположение порошковых дюз рядом с горячей зоной пламени вызывает их разогрев, компенсирующийся только охлаждением газом, несущим порошок. Если же скорости охлаждающего газа недостаточно для охлаждения, то частицы порошка могут налипать на края отверстия дюз, образуя натеки.

Налипшие куски периодически отрываются от дюзы, попадают в пламя и вызывают характерный дефект — «плевание», приводящий к образованию грубых пористых включений в покрытии. Так как скорость истечения несущего газа строго связана с параметрами пламени (см. пункт 1), то возникает проблема: для некоторых порошков просто не существует параметров, убирающих эффект «плевания», особенно если эти порошки легкоплавкие и/или мелкозернистые.

Налипшие куски периодически отрываются от дюзы, попадают в пламя и вызывают характерный дефект — «плевание», приводящий к образованию грубых пористых включений в покрытии. Так как скорость истечения несущего газа строго связана с параметрами пламени (см. пункт 1), то возникает проблема: для некоторых порошков просто не существует параметров, убирающих эффект «плевания», особенно если эти порошки легкоплавкие и/или мелкозернистые.

Переход на осевое введение порошка позволяет полностью избавиться от вышеперечисленных проблем:

- Давление и скорость несущего газа больше не привязаны к параметрам пламени и порошка. Единственное условие, — давление несущего газа должно быть несколько выше давления плазмообразующего газа в сопле в месте ввода порошка. За счет осевого ввода, любой порошок полностью захватывается пламенем.

- Всегда можно подобрать такое давление несущего газа, при котором «плевания», связанного с налипанием порошка на край отверстия порошковой дюзы происходить не будет.

- Возможно использование порошковых смесей любой сложности и фракционного состава. Частицы разных размеров будут приобретать различные скорости и температуры, но все, в итоге, примут участие в образовании покрытия. То, что мелкие частицы при осевом вводе в пламя плазмы становятся значительно горячее крупных, открывает новые возможности для дизайна порошковых смесей. Созданию таких полифракционных композиций посвящена основная часть этой книги.

Автору очень повезло, что в его распоряжении в течение многих лет находился плазматрон Axial III с осевым вводом порошка. Если бы не это, то создание новых многокомпонентных покрытий было бы просто невозможно.

Сводная таблица устройств термического напыленияДля обобщения, прямого сравнения и систематизации всех способов термического напыления сопоставим свойства типичных устройств, а также их примерные цены в одной таблице (таблица 2):

Таблица 2. Сравнение устройств термического напыления.

| Свойства и характеристики | * Способы термического напыления | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| Использование порошка или проволоки | проволока | порошок | проволока | порошок | порошок | порошок | проволока | порошок |

| Максимальная скорость напыляемых частиц, м/сек | 100 | 50 | 200 | 800 | 1200 | 1000 | 100 | 400 |

| Максимальная температура напыляемых частиц, °C | 2800 | 2500 | 1700 | 1500 | 600 | 1200 | > 4000 | > 4000 |

| Размер частиц, образующих | 0,1 — 1000 | 10 — 150 | 0,1 — 1000 | 10 — 100 | 10 — 100 | 10 — 100 | 0,1 — 1000 | 1 — 50 |

| КПД напыления по напыляемому материалу | — | + | — | +++ | +++ | +++ | — | ++ |

| КПД напыления по расходу энергии | — | +++ | — | — | — | — | ++ | — |

| Минимальная пористость покрытия, об. | 10-15 | 10-25 | 5-10 | 2-3 | < 1 | < 1 | 5-10 | 0,5-3 |

| Термическая мощность устройств, кВт | 10-30 | 10-50 | 30-100 | 50-250 | 30-85 | < 20 | 20-150 | 25-150 |

| Производительность напыления, кг/час | 2-5 | 5-10 | 2-5 | 5-10 | 10-20 | < 1 | 10-30 | 2-5 |

| Распространенность коммерческих устройств и запчастей на мировом рынке | Много устройств | Много устройств | Мало устройств | Много устройств | Мало устройств | Нет устройств | Много устройств | Много устройств |

| Мобильность устройств | +++ | +++ | — | — | +++ для Dymet, — для остальных | — | +++ | — для APS — для VPS |

| Шумность устройств | — | +++ | — | — | — | — | — | — |

| Эмиссия паров и тонкой пыли | — | ++ | — | ++ | +++ | ++ | — | — |

| Цена отдельных устройств, € | 2. 000- 000-5.000 | 2.000- 3.000 | 10.000- 20.000 | 10.000- 50.000 | 10.000- 80.000 | нет | 10.000- 20.000 | 5.000- 30.000 |

| Цена автоматизированных установок без периферии, € | нет | 30.000- 50.000 | нет | 100.000- 250.000 | 100.000- 250.000 | нет | нет | 100.000- 250.000 |

| Цена автоматизированных установок с периферией «под ключ»: звукозащитной кабиной, фильтровентиляционной установкой, роботом и т.д., € | нет | 100.000- 500.000 | нет | 200.000- 600.000 | 200.000- 600.000 | нет | нет | 200.000- 600.000 для APS 1.000.000 и более для VPS |

| Сравнительная стоимость эксплуатации с учетом расходных материалов (кроме порошков и проволок), ресурса устройств и запасных частей, €/час | 10-15 | 5-15 | 30-60 | 40-100 | 40-100 | > 100 | 5-30 | 30-150 |

* Нумерация способов:

- Газопламенное напыление проволокой

- Газопламенное напыление порошком

- Сверхзвуковое газопламенное напыление проволокой

- Сверхзвуковое газопламенное напыление порошком (HVOF и HVAF)

- Холодное напыление порошком

- Детонационное напыление порошком

- Электродуговое напыление проволокой

- Плазменное напыление порошком (APS и VPS)

Просмотров: 3 469

Плазменное напыление

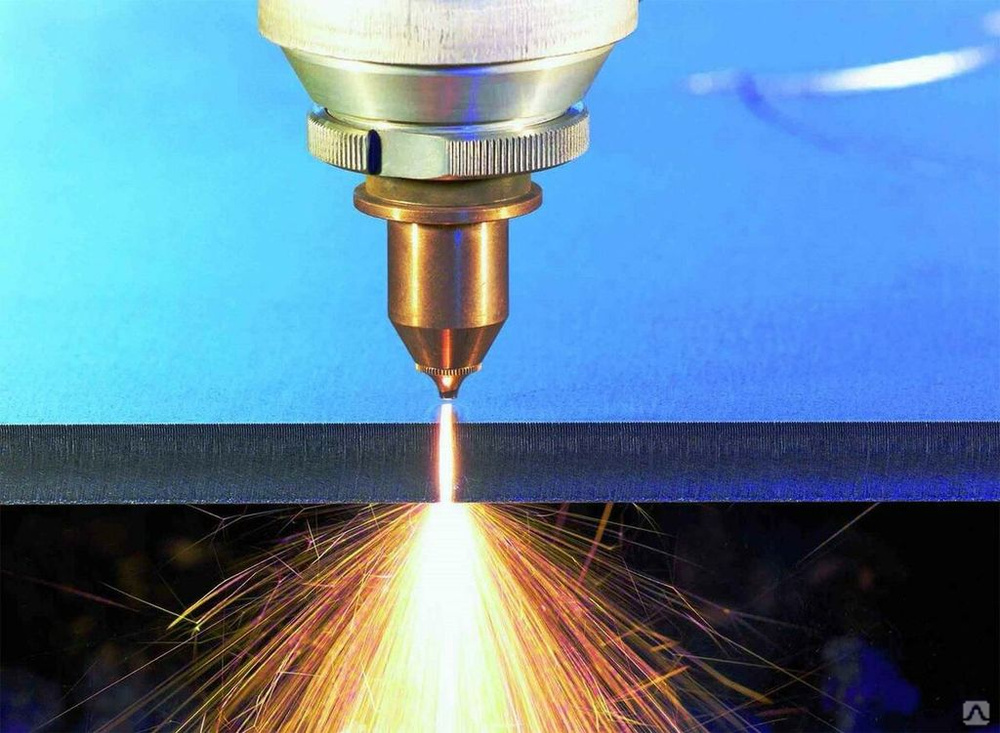

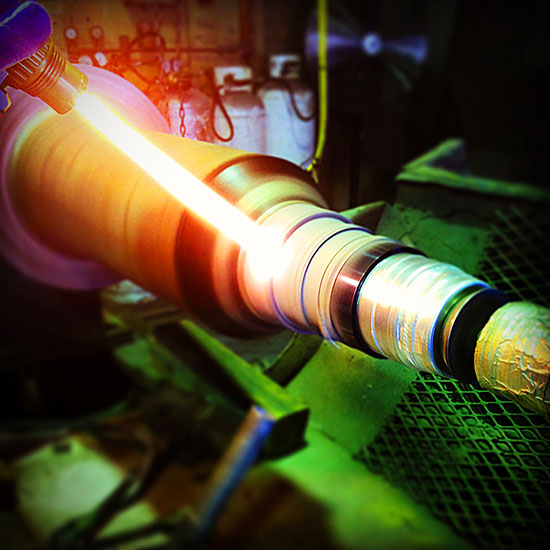

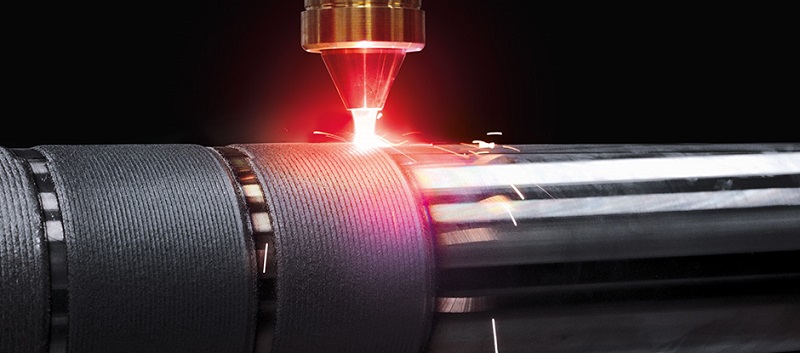

При плазменном напылении покрытий для расплавления и переноса порошка на восстанавливаемую (упрочняемую) поверхность детали используют тепловые и динамические свойства плазменной струи.

Плазменное напыление основано на способности газов при определенных условиях переходить в состояние плазмы, которая представляет собой ионизированный поток газа при высоких температурах. Наиболее высокую температуру (15 000—30 000 °С) имеет аргоновая плазма. При возбуждении электрической дуги газ, подведенный в зону горения дуги, ионизируется под влиянием высокой температуры, повышенного давления газов и термоэмиссии электронов с поверхности катода. Наряду с положительно и отрицательно заряжен ними ионами в газе содержатся электроны и нейтральные атомы, при столкновении которых процесс понимании активизируется. Плазма обладает высокой электрической проводимостью, поэтому напряжение в струе плазмы низкое, а сила тока большая. Высокая электропроводимость плазмы способствует образованию вокруг нее значительного магнитного поля. Магнитные силовые линии заставляют плазму сжиматься, в результате чего она вытягивается и принимает форму шнура. Скорость потока плазмы достигает на выходе из сопла 9000 м/с, а у газовой горелки, т-г 90 м/с. Плазмообразующий газ, не содержащий кислорода, позволяет получать покрытия без окислов.

Плазмообразующий газ, не содержащий кислорода, позволяет получать покрытия без окислов.

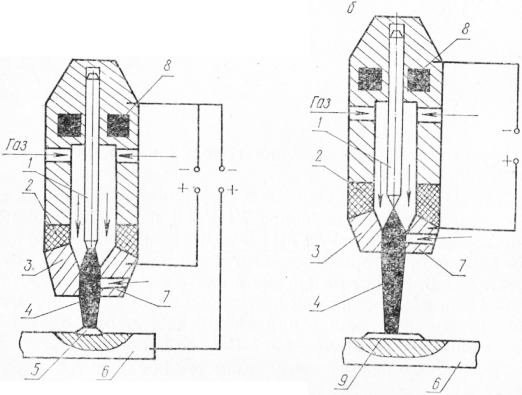

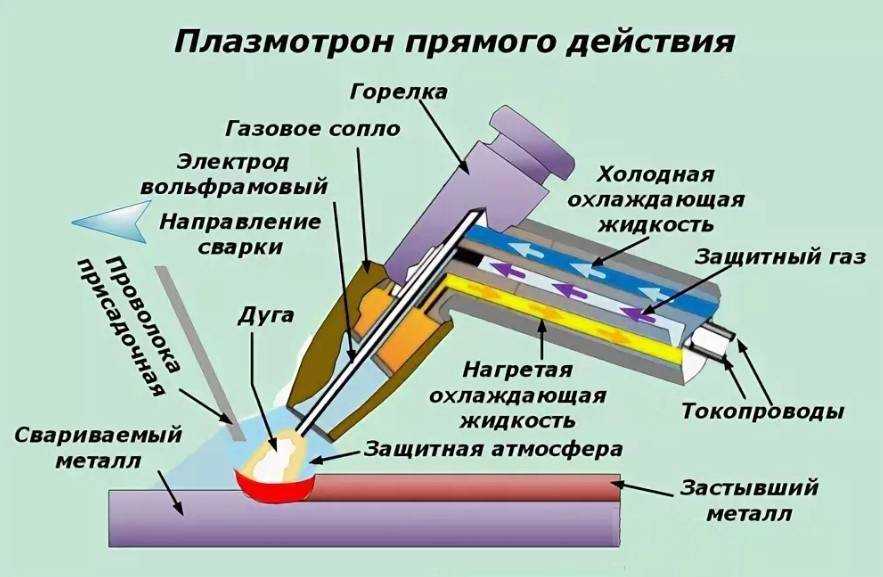

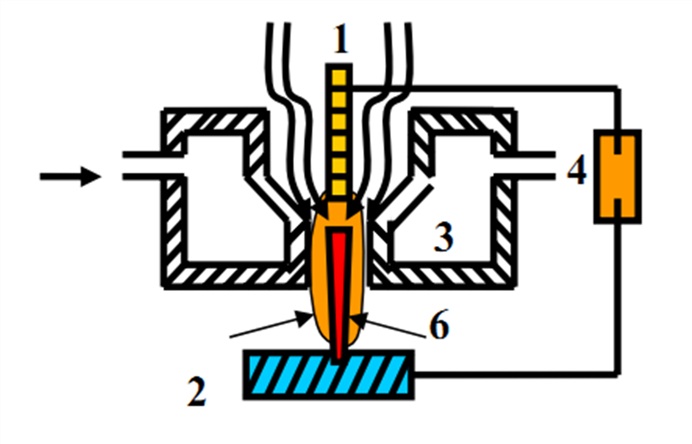

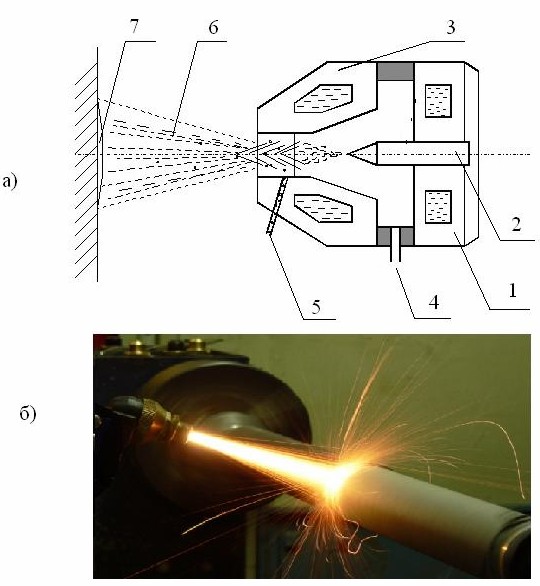

Устройство плазмотрона для напыления порошкообразного материала схематически представлено на рис. 9.10, Для зажигания электрической дуги используют высокочастотную искру от включенного в цепь осциллятора или проводят кратковременное замыкание электродов горелки при помощи графитового стержня. Одновременно подают плазмообразующий газ, а после образования плазмы — напыляемый порошок.

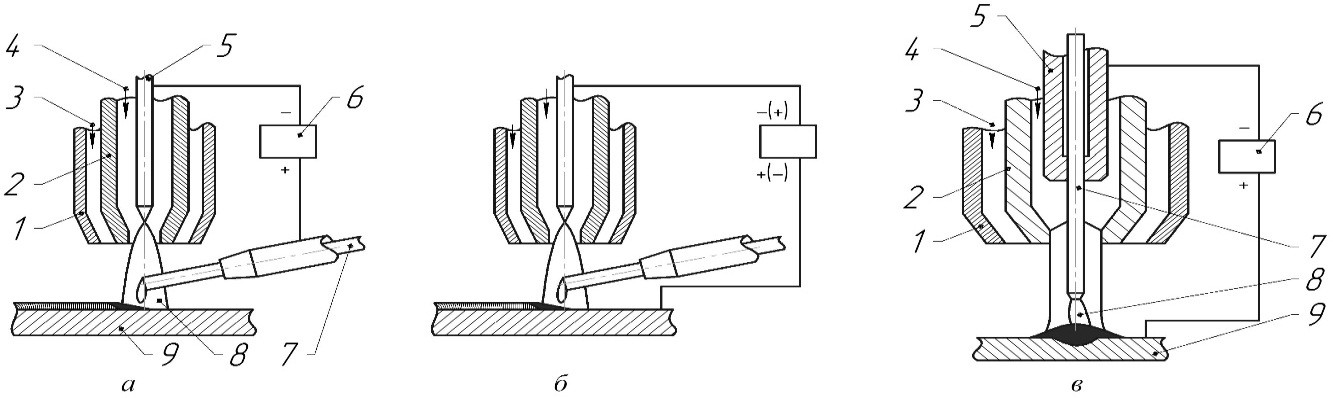

В зависимости от схемы включения электрической цепи возможны три вида плазменной дуги (рис. 9.11): открытая, когда анодом служит деталь; закрытая, когда анодом служит сопло, и комбинированная, когда анодом служит и сопло, и деталь. Первый вариант используют для резки и реже для сварки и наплавки, вторую схему используют в плазмотронах для напыления, а третью — в установках для оплавления покрытий и плазменной наплавки.

Для плазменного напыления наиболее широкое распространение получили установки типа УПУ и УМП. Как правило, в комплект установки входят: вращатель, защитная камера, плазмотрон, порошковый дозатор. Источник питания и пульт управления. Наиболее ответственным узлом установки является плазмотрон,

Как правило, в комплект установки входят: вращатель, защитная камера, плазмотрон, порошковый дозатор. Источник питания и пульт управления. Наиболее ответственным узлом установки является плазмотрон,

в котором формируются энергетические и геометрические параметры плазменной струи. Срок эксплуатации и стабильность работы любого плазмотрона во многом определяются стойкостью сопла, которое несет наиболее значительные нагрузки. Период работы современных плазмотронов невысок (изменяется десятками часов), поэтому его быстроизнашивающиеся элементы делают сменными.

Отечественной промышленностью серийно выпускаются установки для плазменного напыления, наиболее широкое распространение из которых получили УПУ-3, УМП-5 и УМП-6(табл. 9.3). Данные установки являются универсальными. Источником тока служат два последовательно со единенных сварочных генератора типа ПСО-500 или выпрямитель ИПН-160/600.

В качестве плазмообразующего газа наиболее широко используют аргон, азот или их смеси. Использование аргона (помимо его значительной стоимости и дефицитности) не обеспечивает достаточной эффективности и производительности процесса из-за низкого коэффициента теплоотдачи от плазмы к частицам, малой длины плазменной струи и значительного перепада температуры по сечению струи. Это ухудшает плавление частиц напыляемого материала, и, как следствие, снижается качество нанесенных покрытий.

Использование аргона (помимо его значительной стоимости и дефицитности) не обеспечивает достаточной эффективности и производительности процесса из-за низкого коэффициента теплоотдачи от плазмы к частицам, малой длины плазменной струи и значительного перепада температуры по сечению струи. Это ухудшает плавление частиц напыляемого материала, и, как следствие, снижается качество нанесенных покрытий.

Перспективным направлением в области плазменных покрытий является использование в качестве плазмообразующего газа воздуха или его смеси с другими газами. Применение воздуха позволяет повысить стабильность и длительность непрерывной работы плазмотрона. Одновременно с этим наблюдается стабилизация тока и процесса в целом, что в конечном итоге позволяет получать покрытия более высокого качества.

Плазмотроны типа ПНВ-23, где в качестве плазмообразующего газа используется воздух, разработаны в Ленинградском политехническом институте и внедрены в производственном объединении “Ленавторемонт”. Воздушно-плазменным напылением освоено восстановление посадочных отверстий картеров коробки передач автомобилей МАЗ и КрАЗ, поворотных цапф автомобиля ЗИЛ-130, оси

Воздушно-плазменным напылением освоено восстановление посадочных отверстий картеров коробки передач автомобилей МАЗ и КрАЗ, поворотных цапф автомобиля ЗИЛ-130, оси

коромысла двигателя ЗМЗ-24 и других деталей.

Свойства покрытий зависят от температуры нагрева и скорости полета частиц в момент контакта с подложкой. Более высокие скорости полета частиц порошка и температура его нагрева в струе плазмы обеспечивают более высокие, чем при ранее рассмотренных способах напыления, физико-механические свойства покрытия и более высокую степень его сцепления с поверхностью детали. Кроме того, процесс плазменного напыления обладает высокой производительностью, возможностью использования для покрытий широкой гаммы материалов, большим коэффициентом напыления (до 95 %) и возможностью полной автоматизации процесса.

При плазменном напылении в качестве материалов для покрытий используют порошкообразные сплавы и проволоку. Наиболее часто для напыления используют износостойкие порошковые сплавы на основе никеля или на основе железа с высоким содержанием углерода (табл. 9.4). Такие сплавы обладают высокими технологическими и служебными свойствами. Порошкообразные сплавы на основе никеля марки ПГ-ХН80СР2, ПГ-ХН80СРЗ и др. обладают такими ценными свойствами, как низкая температура плавления (950— 1050 °С), хорошая жидкотекучесть, возможность управления твердостью в широком, диапазоне НКС 35,:— 60,.наличие свойств самофлюсования. Однако такие сплавы имеют высокую стоимость. К недостаткам сплавов на основе железа следует отнести их более высокую температуру плавления (1250— 1300 °С) и отсутствие свойств к самофлюсованию.

9.4). Такие сплавы обладают высокими технологическими и служебными свойствами. Порошкообразные сплавы на основе никеля марки ПГ-ХН80СР2, ПГ-ХН80СРЗ и др. обладают такими ценными свойствами, как низкая температура плавления (950— 1050 °С), хорошая жидкотекучесть, возможность управления твердостью в широком, диапазоне НКС 35,:— 60,.наличие свойств самофлюсования. Однако такие сплавы имеют высокую стоимость. К недостаткам сплавов на основе железа следует отнести их более высокую температуру плавления (1250— 1300 °С) и отсутствие свойств к самофлюсованию.

Плазменным напылением можно наносить защитные тепловые покрытия из керамических материалов (оксид алюминия ГА85 или ГА8, двуоксид циркония ПЦП-90 и пр.) на днище поршня и головку блока цилиндров.

Подготовка поверхности перед напылением не отличается от описанной ранее подготовки в разделе газопламенное напыление.

Дата добавления: 2019-12-09; просмотров: 267; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Плазменное напыление

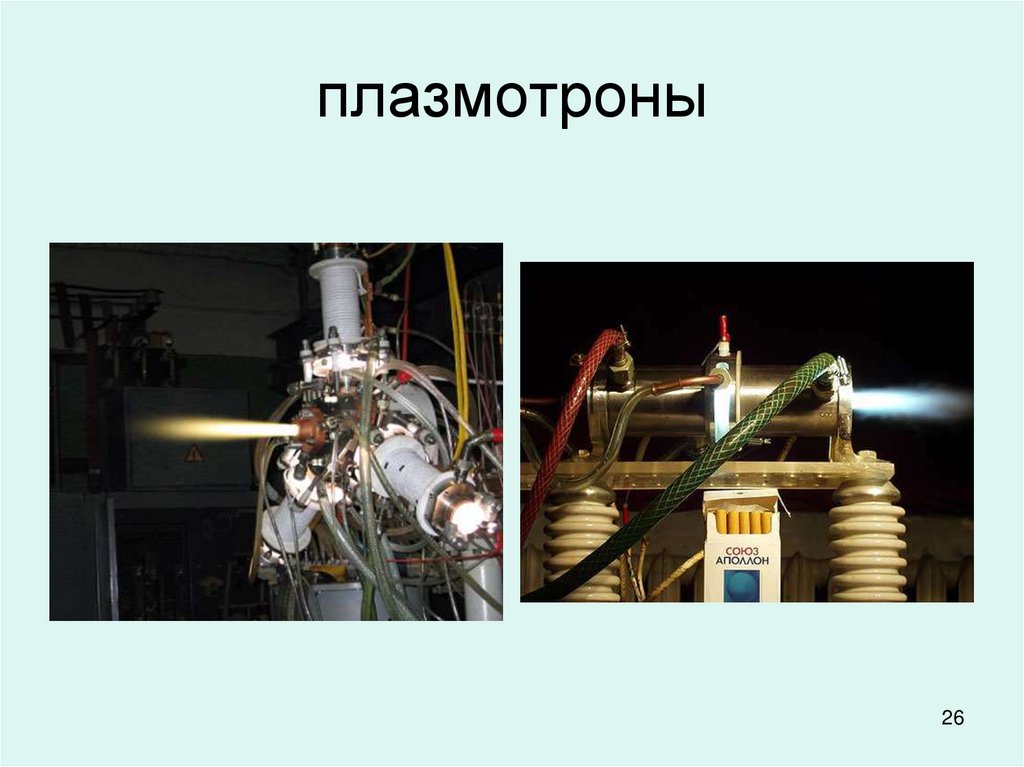

В лаборатории разработаны и прошли промышленные испытания самые

современные, на сегодняшний день, генераторы термической плазмы (плазмотроны), что

позволяет производить нанесение различных покрытий с уникальными свойствами. Например,

пористость керамических покрытий из оксида алюминия составляет менее 1%.

Например,

пористость керамических покрытий из оксида алюминия составляет менее 1%.

Надо отметить, что стандартные покрытия из оксида алюминия, получаемые плазменным напылением, имеют, по данным разных источников, пористость 8-15%.

Предварительные исследования характеристик металлических покрытий показали, что при определенных режимных параметрах напыления происходит существенное повышение твёрдости покрытия по сравнению с паспортными данными твёрдости исходного порошкового материала. Экспериментальные данные по двум типам порошков представлены в таблице (среднемассовые параметры плазменных струй на срезе сопла при напылении покрытий имели значения: температура – 6000 К, скорость – 2400 м/с).

| материал | хим. состав, % | твердость исходного порошка, HRc | твердость покрытия, HRc |

| ПН – 85Ю15М | Ni – 85; Al – 15 | 35 | 56 – 59 |

| ПР – 77Х15С3Р2-3 | Ni – ОСНОВА; Cr – 15; Si – 3; B – 2 |

37 – 42 | 63-67 |

Для объяснения данного эффекта в настоящее время проводятся более глубокие

исследования полученных материалов.

В следующей таблице представлены данные по пористости покрытий из самофлюсующихся сплавов.

| Средение значения пористости покрытий ПР-Р77Х15С3Р2-3 в зависимости от тока дуги |

||||

|---|---|---|---|---|

| Ток дуги, А | 140 | 170 | 200 | 230 |

| Средняя пористость, % | 0.96 | 1.5 | 2.44 | 4.02 |

| Количество пор размером менее 5 мкм, % | 55.7 | 34.1 | 18.9 | 23.7 |

Интересные результаты обнаружены при исследовании покрытий из карбида бора, плакированного никелем. В данном случае получена абсолютно нулевая пористость. На следующих ниже рисунках представлены

структура и распределение твёрдости такого покрытия (30% – никелевая оболочка и 70% – В4С).

В данном случае получена абсолютно нулевая пористость. На следующих ниже рисунках представлены

структура и распределение твёрдости такого покрытия (30% – никелевая оболочка и 70% – В4С).

Практически все напылительные установки ведущих западных фирм (“Метко”, “Плазматехник”,

“Кастолинэвтектик”, и др.) укомплектованы плазмотронами с самоустанавливающейся длиной дуги.

Канал таких плазмотронов состоит из катода и сопла-анода, где средняя длина дуги определяется

процессами шунтирования дуги стенкой канала. Период пульсаций шунтирования соизмерим со

временем нахождения частиц порошка в струе плазмы при напылении. Таким образом напыляемый

порошок в процессе напыления нагревается и ускоряется по разному (в момент максимальной

длины дуги мощность струи плазмы максимальна, соответственно после пробоя-шунтирования

мощность минимальна). Измерения температуры частиц порошка Al2O3, нагреваемых в потоке

плазмы, генерируемого подобным плазмотроном, показали, что только 30% частиц нагрето до

температуры плавления. Так же серьёзным недостатком таких плазмотронов является то, что

мощность набирается за счёт больших значений тока дуги, а не напряжения, а это вызывает

повышенную эрозию электродов.

Так же серьёзным недостатком таких плазмотронов является то, что

мощность набирается за счёт больших значений тока дуги, а не напряжения, а это вызывает

повышенную эрозию электродов.

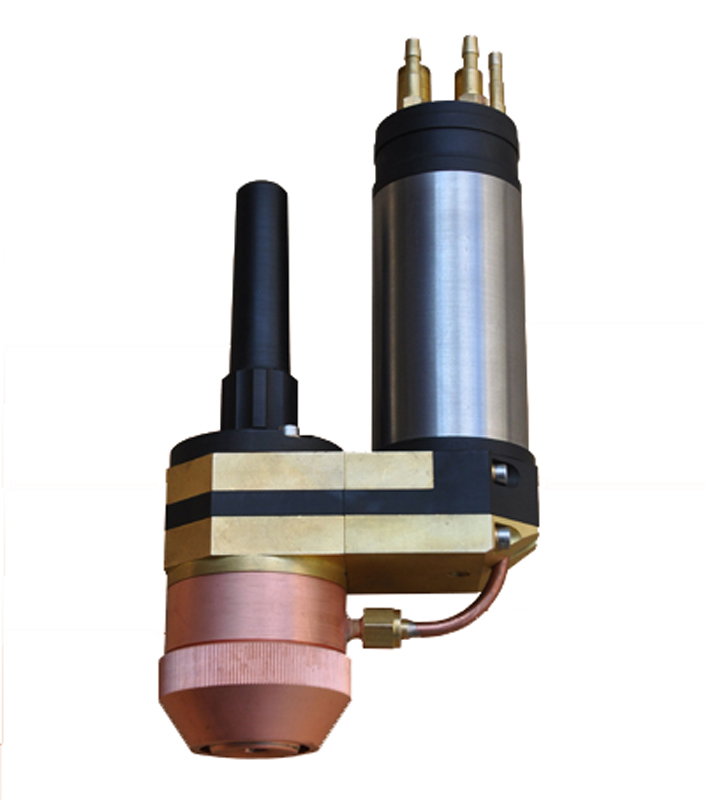

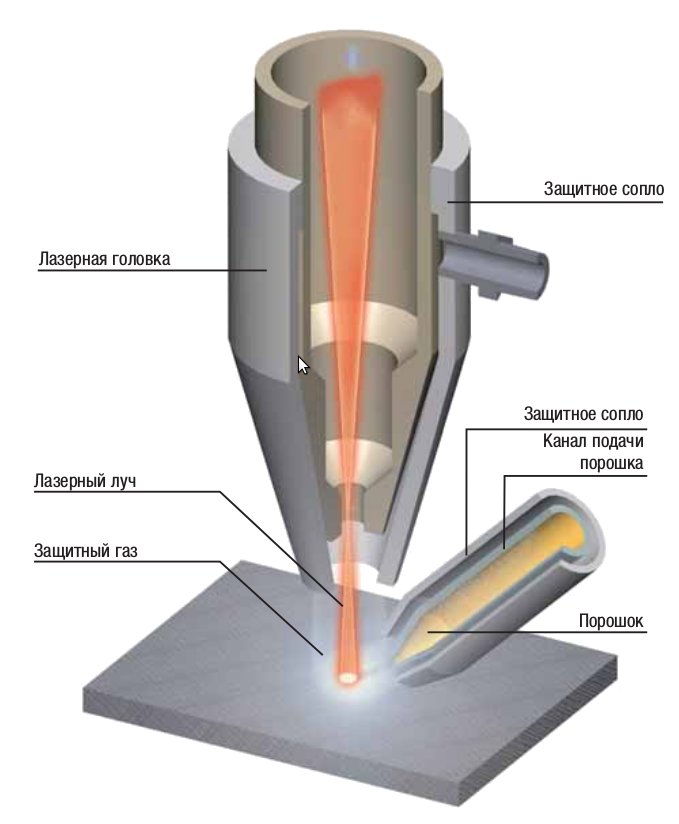

Наш плазмотрон выполнен по линейной схеме с секционированной межэлектродной вставкой (МЭВ), которая обеспечивает, по сравнению с плазмотронами с самоустанавливающейся длиной дуги, существенно большее рабочее напряжение, хорошую осевую симметрию плазменной струи и минимальный уровень пульсаций его параметров.

Газоразрядная камера плазмотрона представляет собой расширяющийся от катода к аноду канал,

набранный из электрически изолированных друг от друга и от электродов секций межэлектродной

вставки (МЭВ). Межэлектродная вставка позволяет не только фиксировать длину дугового разряда

в канале плазмотрона, но и менять длину дуги, а соответственно и рабочее напряжение за счёт

варьирования количества секций МЭВ.

Плазмотрон рассчитан на работу в турбулентном, переходном и ламинарном режимах истечения плазменных струй, что позволяет с высокой эффективностью напылять покрытия из любых материалов (металлических, керамических, композиционных и т.д.).

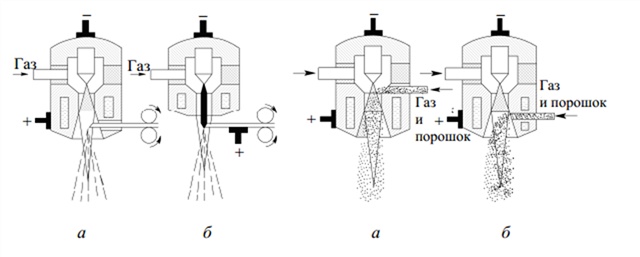

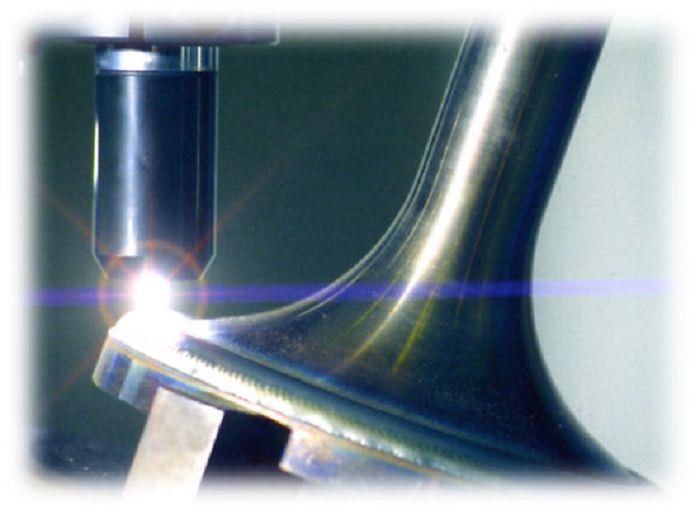

Существенной модернизацией плазмотрона явилась разработка узла кольцевого ввода с газодинамической фокусировкой порошковых материалов. Серийные западные и отечественные установки плазменного напыления укомплектованы плазмотронами с точечным вводом обрабатываемого материала.

Узел кольцевого ввода с газодинамической фокусировкой обеспечивает получение осесимметричного

высокотемпературного гетерогенного потока. Визуализация гетерогенного потока, выполненная при

помощи лазерного ножа, иллюстрирует чёткую фокусировку и формирование плотного осесимметричного

течения при холодной продувке с подачей порошка, транспортирующего и фокусирующего газов.

На конструкцию узла ввода в 2013 году получен патент РФ.

Осесимметричный радиально-сходящийся поток частиц непосредственно за зоной анодной привязки дугового разряда позволяет существенно увеличить эффективность взаимодействия потока плазмы с порошковым материалом, что значительно повышает качество и производительность обработки материала. Использование узла кольцевого ввода позволяет увеличить, по сравнению с односторонним точечным, эффективность нагрева частиц и максимальную производительность обработки более чем на порядок.

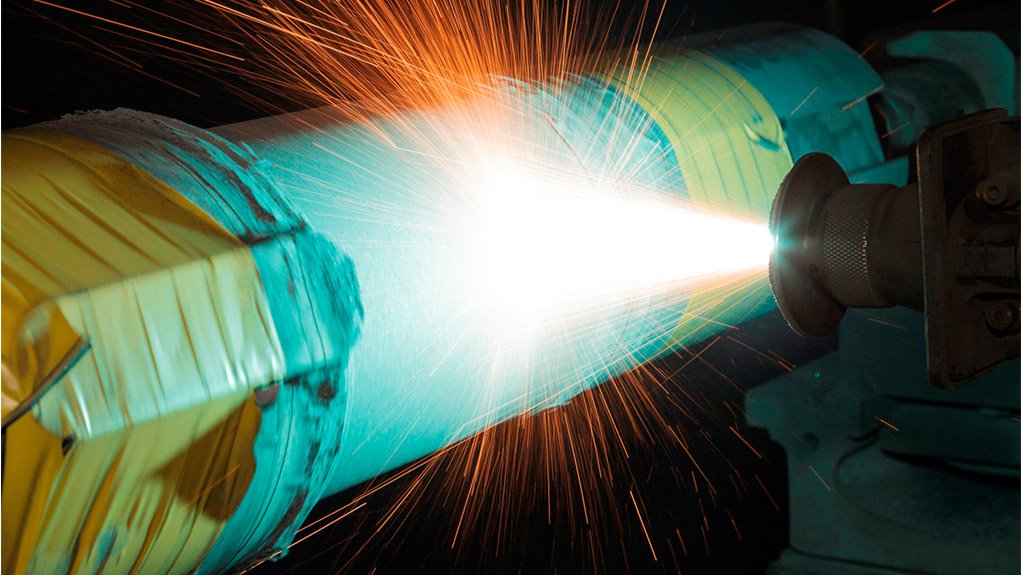

Лабораторные и производственные испытания нашего плазмотрона, укомплектованного узлом кольцевого ввода, показали существенное увеличение эффективности нагрева и ускорения частиц порошковых материалов. Увеличение скорости истечения струи плазмы при напылении металлических порошков составило до 2,7 раз (перешли в сверхзвуковой режим), при напылении керамических порошков – до 3 раз.

Возможность использования в качестве плазмообразующего газа, помимо любых технически чистых газов,

обычного воздуха существенно удешевляет технологию и сокращает срок окупаемости оборудования

(установки ведущих западных фирм используют только особо чистые аргон, азот, водород и гелий).

Обычно из-за высоких внутренних механических напряжений, как показывает обзор литературных данных, толщина твёрдых покрытий не превышает 1 мм. При большей толщине напылённого слоя отмечаются случаи самопроизвольного отслоения покрытий.

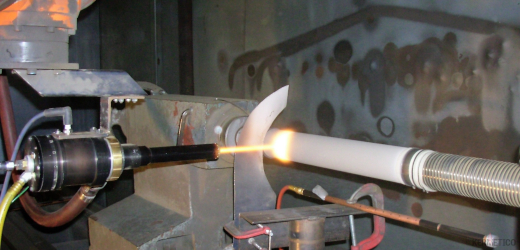

На нашем плазмотроне, при использовании узла кольцевого ввода, реализованы режимы напыления твёрдых покрытий большой толщины. На рисунке представлена фотография образца (стальная труба диаметром 160 мм) с твёрдым (HRC > 60) покрытием из сплава Ni-Cr-B-Si-C толщиной более 12 мм.

Другим, относительно новым, технологическим приложением плазменного напыления порошковых материалов является формирование так называемых корковых изделий.

В этом случае, на оправку требуемой формы и размеров производится напыление слоя порошкового материала

заданной толщины, а затем сформированное таким образом изделие снимается с оправки. При этом для возможности

снятия готового изделия, на оправку предварительно наносится определённый антиадгезионный слой. Также, в

ряде случаев, используются удаляемые оправки.

Также, в

ряде случаев, используются удаляемые оправки.

Особый интерес представляет изготовление таким образом керамических крупногабаритных изделий. Причём, в ряде случаев, данная технология является практически единственно возможным вариантом изготовления изделий требуемых габаритов, заданной прочности и точности.

Высокотемпературные керамические изделия производятся из химически чистых оксида алюминия или диоксида циркония методом плазменного напыления – плазмокерамики.

Основным эксплуатационным достоинством плазмокерамики является его высокая огнеупорность – до 1900 0С, стойкость к термоударам, воздействию металлических и стекольных расплавов, кислот, а также высокая точность геометрических размеров керамических изделий.

|

структура корундовой плазмокерамики |

структура традиционной жаропрочной керамики |

Структура корундовой плазмокерамики и традиционной корундовой жаропрочной керамики.

Хорошо видны преимущества структуры плазмокерамического изделия (существенно более мелкозернистая и плотная), что подтверждается и проведёнными термомеханическими испытаниями (механическая прочность и стойкость к термоударам у плазмокерамики значительно выше).

При этом габаритные размеры плазмокерамических изделий ограничены только геометрией камер для напыления. Точность выполнения геометрических размеров превосходит получаемую при традиционных способах изготовления керамики. Толщина стенок варьируется в самых широких пределах (от 0,3 до 30 мм и более) и зависит только от конструкции изделия.

3.4. Устройство и схема установки плазменного напыления

В комплект установки

УПН-201 входят: плазмотроны; источник

электропитания; питатель порошка; станок

с механизмом вращения детали и перемещения

плазмотрона; пульт управления; система

газоснабжения с баллонами газа; вытяжной

шкаф; система вентиляции (воздуховод,

теплообменник, вентилятор). Установка

предназначена для ведения процесса

напыления в атмосфере воздуха. Схема

установки представлена на рисунке 3.2.

Установка

предназначена для ведения процесса

напыления в атмосфере воздуха. Схема

установки представлена на рисунке 3.2.

Пульт управления является оперативным блоком плазменной установки и предназначен для ее включения/отключения в режимах «Настройка» и «Работа», а также управления рабочими параметрами процесса напыления покрытия, в том числе регулирования тока, напряжения, расхода газов. Он содержит блокировочные схемы, отключающие работу плазменной установки при аварийных режимах (снижение давления воды, газа и др.).

Основной рабочий узел плазменной установки – плазмотрон, в котором генерируется плазменная струя и формируется высокоскоростной поток напыляемых частиц материала, находящихся в расплавленном или высокопластичном состоянии.

В настоящее время

в зависимости от вида технологического

процесса (резка, напыление, сварка,

наплавка и др.), рода тока (постоянный,

переменный), числа дуг (однодуговые,

многодуговые) существует множество

различных конструкций плазмотронов.

Для напыления порошковыми сплавами наибольшее распространение получили плазмотроны постоянного тока прямой полярности. Плазмотроны обратной полярности применяют, главным образом, для напыления на алюминиевые изделия.

Несмотря на большое разнообразие конструкций плазмотронов, принцип их действия и устройство примерно одинаковы. Принцип действия основан на сжатии дуги водоохлаждаемым соплом и проходящим через него газом. Плазмотрон состоит из водоохлаждаемых катода и анода, отделенных друг от друга изолятором, изготовленным чаще всего из текстолита. В катоде крепится вольфрамовый неплавящийся электрод, в аноде предусмотрены каналы для формирования плазменной дуги, подачи газов и порошка.

Электроэнергия,

плазмообразующий газ, охлаждающая вода

и порошковый материал подводятся к

плазмотрону через пульт управления. На

пульте расположены пусковые, измерительные

сигнальные приборы и устройства для

контроля давления и хода плазмообразующего

и транспортирующего газов и охлаждающей

воды. При недостаточных расходах и

давлениях плазмообразующего газа или

охлаждающей воды реле разрывает

соответствующую электрическую цепь и

автоматически отключает источник

питания плазменной дуги, предохраняя

тем самым плазмотрон от расплавления.

При недостаточных расходах и

давлениях плазмообразующего газа или

охлаждающей воды реле разрывает

соответствующую электрическую цепь и

автоматически отключает источник

питания плазменной дуги, предохраняя

тем самым плазмотрон от расплавления.

Конструкции плазмотронов должны обеспечивать выполнение следующих требований:

– надежность защиты сварочной ванны от вредного воздействия окружающего воздуха при минимальном расходе газа;

– стабильность работы плазмотронов в отношении поддержания постоянными заданных параметров сжатой дуги;

– большой срок службы при непрерывной работе;

– свободное прохождение порошка различной формы в зону напыления через каналы плазмотрона;

– возможность использования наплавочных металлов в виде проволок, прутков;

– достаточное и надежное охлаждение участков плазмотрона, подверженных высокой тепловой нагрузке;

– возможность

напыления поверхностей заданной формы

(наружные, внутренние и др. ).

).

Эксплуатация плазмотронов в производственных условиях показала их высокую надежность (срок службы плазмотрона не менее шести месяцев). Плазмотрон выходит из строя из-за расплавления плазмообразующего сопла, происходящего в результате нарушения режима напыления: сила тока больше допустимой величины, замыкание плазмотрона на деталь. Наиболее частые технические неполадки: забивание наружного сопла недостаточно высушенным порошком, подгорание вольфрамового электрода. В первом случае сопло прочищают металлической щеткой, во втором – производят заточку и установку электрода.

Плазменная установка УПН-201 комплектуется плазмотронами: ПП-25 для напыления металлических порошков, ПМ-25 для напыления проволоки и нестандартным плазмотроном с выносным анодом для напыления металлических и керамических порошков, что значительно расширяет ее технологические возможности [11].

Плазмотрон с выносным анодом (нестандартный), по сравнению с другими, имеет ряд важных преимуществ:

– возможность производить напыление металлических и керамических порошков;

– возможность производить напыление в автоматическом и ручном режимах;

– возможность восстанавливать детали различной формы;

– простота замены

катодного и анодного узлов.

Для перемещения плазмотрона и вращения детали применяется специальный станок. Схема станка представлена на рисунке 3.3.

Основанием конструкции является тележка, на которой установлены все основные модули станка. К тележке крепится V-образная балка, которая является направляющей для перемещения каретки.

Рисунок 3.3 – Схема станка

В передней бабке находится механизм вращения детали и перемещения каретки. Вращение шпинделя и перемещение каретки осуществляется от одного электродвигателя через червячный редуктор. Плазмотрон устанавливается в стойку на каретке. При напылении деталей значительной длины используется поддерживающий центр (задняя бабка).

После плазмотрона

порошковый питатель является наиболее

важным узлом установки, определяющим

качество напыления. Свойства

покрытий и технологические характеристики

процесса напыления зависят от таких

показателей работы порошкового питателя,

как подача, ее равномерность, возможность

одновременного напыления порошков

различной зернистости и массы.

На ремонтных предприятиях применяют порошковые питатели различных типов (инжекторные, вертикально- и горизонтально-барабанные, шнековые и др.). Наибольшая стабильность подачи порошка достигается при использовании питателей с механической дозировкой.

В комплект установки УПН-201 входит порошковый питатель тарельчатого типа. Он состоит из бункера, миксера и дискового привода регулирования подачи порошка. Газовая система питателя состоит из ротаметра, предохранительных клапанов, электромагнитных вентилей, дросселей и шлангов. Управление работой питателя производится с помощью контроллера. Для привода питателя применяется электродвигатель постоянного тока типа КПА 563У2.

Питатель порошка может работать как в автономном режиме, так и управляться с центральной панели оператора. Порошок подается с помощью азота или аргона. Съемная колба может иметь ёмкость 1,5-5 л.

Установки для плазменного напыления APS

СИСТЕМА ПЛАЗМЕННОГО НАПЫЛЕНИЯ MASS FlOW

Система плазменного напыления типа Mass Flow – это наиболее современная высокотехнологичная система плазменного напыления с замкнутой системой управления, которая обеспечивает сбор данных процесс напыления, их анализ на соответствие заданным и управление, а также хранение рецептов напыления с возможностью последующего вызова.

Особенности системы напыления типа MASS FLOW

|

Система управления автоматически использует запрограммированные стартовые параметры для выбранного плазматрона, контролирует зажигание и параметры напыления. Программирование параметров напыления осуществляется с помощью цветной сенсорной панели c возможностью визуализации параметров в графическом или цифровом виде.

| Система плазменного напыления типа MASS VIEW является очень надежной и простой в управлении и идеально подходит для высокотемпературного процесса напыления, требующего большой гибкости и качества получаемых покрытий. Данная система является современным аналогом старых советских установок для плазменного напыления типа УПУ 10 или УПУ 3Д. В отличие от установок УПУ 10/УПУ 3Д, система MASS VIEW имеет высокоточные электронные расходомеры, а также современную систему управления на базе промышленного контроллера, что позволяет получить более высокое качество покрытий. Применение современных систем управления делает процесс эксплуатации системы простым и надежным, не требуя высокой квалификации оператора. |

Особенности системы напыления типа MASS VIEW

|

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

При плазменном способе нанесения покрытий напыляемый материал разогревается до жидкого состояния и переносится на обрабатываемую поверхность при помощи потока плазмы с высокой температурой. Напыляемый материал выпускается в виде прутков, порошков или проволоки. Порошковый способ наиболее распространенный.

Уникальность метода плазменного напыления заключается в высокой температуре (до 50 тыс. градусов по Цельсию) плазменной струи и высокой скорости (до 500 м/с) движения частиц в струе. Нагрев же напыляемой поверхности невелик и составляет не более 200 град.

Производительность плазменного напыления составляет 3-20 кг/ч для плазмотронных установок мощностью 30. 40 кВт и 50-80 кг/ч для оборудования мощностью 150. 200 кВт.

Прочность сцепления покрытия с поверхностью детали в среднем равна 10-55 МПа на отрыв, а некоторых случаях — до 120 МПа. Пористость покрытия находится в пределах 10. 15%. Толщина покрытия обычно не более 1 мм, так как при ее увеличении в напыляемом слое возникают напряжения, стремящиеся отделить его от поверхности детали.

Плазменно-дуговое напыление в сочетании с одновременной обработкой поверхности вращающейся металлической щеткой позволяет уменьшить пористость покрытия до 1-4%, а общую толщину напыления увеличить до 20 мм.

Читать также: Винтовой насос для скважины принцип работы

Плазмообразующими газами служат азот, гелий, аргон, водород, их смеси и смесь воздуха с метаном, пропаном или бутаном.

Для плазменного напыления используют проволоку, в том числе порошкового типа, порошки из черных и цветных металлов, никеля, молибдена, хрома, меди, оксиды металлов, карбиды металлов и их композиции с никелем и кобальтом, сплавы металлов, композиционные материалы (никель-графит, никель-алюминий и др. ) и механические смеси металлов, сплавов и карбидов. Регулирование режима напыления позволяет наносить как тугоплавкие материалы, так и легкоплавкие.

) и механические смеси металлов, сплавов и карбидов. Регулирование режима напыления позволяет наносить как тугоплавкие материалы, так и легкоплавкие.

Основой для плазменного напыления могут служить металлы и неметаллы (пластмасса, кирпич, бетон, графит и др.). Для нанесения покрытий на небольшие поверхности применяется микроплазменный способ напыления, который позволяет сэкономить потери напыляемого материала (ширина напыления 1-3 мм).

С целью повышения адгезии напыленных покрытий, защиты от окисления, уменьшения пористости используется метод плазменного напыления в защитной среде (вакуум, азот, смесь азота с аргоном и водородом) и с применением специальных сопел, закрывающих область между распылителем и обрабатываемой поверхностью. Перспективным направлением в технологии плазменного напыления является сверхзвуковое напыление.

Процесс плазменного напыления включает 3 основных этапа:

1) Подготовка поверхности.

2) Напыление и дополнительная обработка покрытия для улучшения свойств.

3) Механическая обработка для достижения чистовых размеров.

Предварительные размеры поверхностей под напыление должны быть определены с учетом толщины напыления и припуска на последующую механическую обработку. Переходы поверхностей должны быть плавными, без острых углов, во избежание отслаивания покрытия. Отношение ширины паза или диаметра отверстия к его глубине должно быть не меньше 2.

Порошки для напыления

Детали перед напылением должны быть тщательно очищены и обезжирены. Ремонтные детали, имеющие замасленные пазы или каналы, следует нагреть в печи при температуре 200-340 град. в течение 2-3 часов для выпаривания масла.

Далее производится активация поверхности — придание ей определенной шероховатости для обеспечения адгезии. Активацию производят при помощи обдува детали сжатым воздухом с абразивом или нарезанием рваной резьбы.

Абразив выбирают зернистостью 80. 150 по ГОСТ3647, или применяют чугунную/стальную дробь ДЧК, ДСК №01. 05 по ГОСТ 11964.

Металлическая дробь не применяется для обработки жаростойких, коррозионно-стойких сталей и цветных металлов и сплавов, т. к. может вызвать их окисление.

Шероховатость поверхности под плазменное напыление должна составлять 10. 60 Rz, поверхность должна быть матовой.

Поверхности, не подлежащие абразивной обработке, защищают экранами. Зона обдува на 5+/-2 мм должна быть больше, чем номинальный размер напыленной поверхности.

Тонкие детали закрепляют в приспособлениях с целью предотвращения их коробления во время обработки.

Расстояние от сопла до детали при абразиво-струйной обработке должно находиться в пределах 80. 200 мм, меньшие значения принимают для более твердых материалов, большие — для мягких. После этого детали обеспыливают путем обдува сжатым воздухом.

Промежуток времени между очисткой и напылением должен составлять не более 4ч, а при напылении алюминия и других быстро окисляющихся материалов — не более часа.

Нарезание рваной резьбы вместо абразиво-струйной обработки применяют для деталей с формой тел вращения. Резьбу нарезают на токарном станке обычным резьбовым резцом, смещенным ниже оси детали. Резьбу нарезают без охлаждения за один проход. Шаг резьбы выбирают по таблице 1.

Резьбу нарезают на токарном станке обычным резьбовым резцом, смещенным ниже оси детали. Резьбу нарезают без охлаждения за один проход. Шаг резьбы выбирают по таблице 1.

Читать также: Можно ли изготавливать ножи самому

Для плазменного напыления следует применять порошки одной фракции, форма частиц — сферическая. Оптимальный размер частиц для металлов составляет около 100 мкм, а для керамики — 50. 70 мкм. В случае, если порошки хранились в негерметичной таре, их нужно прокалить при температуре 120. 130 градусов в течение 1,5-2 ч в сушильном шкафу.

Те части детали, которые не подвергаются напылению, защищают экранами из асбеста или металла, или обмазками.

Предварительный подогрев детали перед напылением осуществляют плазмотроном до температуры 150. 180 градусов.

Режимы обработки определяют опытным путем. Средние значения режимов плазменного напыления следующие:

1) Расстояние от сопла до детали — 100. 150 мм.

2) Скорость струи — 3. 15 м/мин.

3) Скорость вращения детали — 10. 15 м/мин.

4) Угол напыления — 60. 90 градусов.

В таблице 2 приведены рекомендуемые режимы для различных материалов.

Общую толщину покрытия набирают несколькими циклами с перекрытием полос напыления на 1/3 диаметра пятна напыления.

После напыления деталь снимают с плазмотрона, удаляют защитные экраны и охлаждают до комнатной температуры.

Рисунок 1 – Принципиальная схема плазменного порошкового напыления: 1 – подвод плазмообразующего газа, 2 – катод плазмотрона, 3 – корпус катода, 4 – изолятор, 5 – корпус анода, 6 -порошковый питатель, 7 – подвод газа-носителя порошка, 8 – плазменная дуга, 9 – источник питания.

Рисунок 2 – Принципиальная схема плазменного напыления с применением проволоки: 1 – подвод плазмообразующего газа, 2 – катод плазмотрона, 3 – корпус катода, 4 – изолятор, 5 – корпус анода, 6 – механизм подачи проволоки, 7 – сплошная или порошковая проволока, 8 – плазменная дуга, 9 – источник питания.

Рисунок 3 – Структура покрытия, напыленного плазменным способом

Для улучшения качества напыленных покрытий применяют следующие приемы:

1) обкатка роликами под электрическим током;

2) напыление с одновременной обработкой металлическими щетками;

3) оплавление покрытий из самофлюсующихся сплавов. Оплавление производят с помощью печей, ТВЧ, нагретых расплавов солей и металлов, плазменным, лазерным или газопламенным способом. Температура оплавления покрытия никель-хром-бор-кремний-углерод составляет 900..1200 градусов.

Чистовые размеры деталей после плазменного напыления получают точением и шлифованием с охлаждением водными растворами и водно-масляными эмульсиями. Шлифкруги выбирают из электрокорунда марки Э на керамической связке, зернистостью 36. 46, твердостью СН. Режимы шлифования следующие: скорость вращения круга 25. 30 м/с, подача круга 5. 10 мм/об, скорость вращения детали 10. 20 м/мин, подача детали 0,015. 0,03 мм/дв.х.

Далее производят окончательный контроль, в случае, если на поверхности детали с напылением есть трещины, отслоения, риски, чернота, не выдержаны чистовые размеры, то деталь возвращают на исправление дефекта (не более 1 раза), при этом область напыления должна быть увеличена на 10. 15 мм по периметру.

15 мм по периметру.

ПОРОШКОВЫЕ ПИТАТЕЛИ ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ

В случае напыления порошкового материла в наших установках используются специализированные порошковые питатели. Данные порошковые питатели могут иметь одну или две колбы питания и позволяют регулировать объем, подаваемого материала в автоматическом или ручном режимах. Каждый порошковый питатель в целях обеспечения точности работы установки оборудован волюметрическим датчиком контроля объема расходуемого материала и обладает следующими преимуществами:

|

ПЛАЗМАТРОНЫ ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ

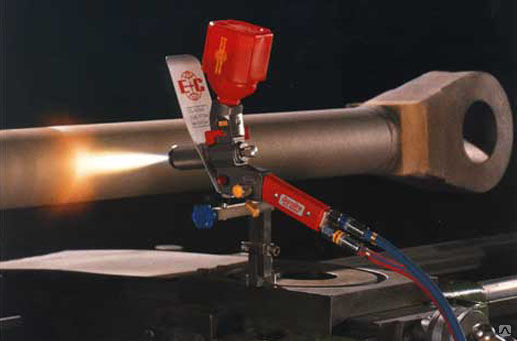

Плазматрон MEC 3 MB

Плазмотрон позволяет использовать до 4 порошковых инжекторов в сборе, а также может быть оснащен креплениями под воздушные сопла для охлаждения детали. В комплект поставки входит футляр для плазмотрона и инструменты для его технического обслуживания. Плазматрон может поставляться в версии для ручного или автоматического напыления.

В комплект поставки входит футляр для плазмотрона и инструменты для его технического обслуживания. Плазматрон может поставляться в версии для ручного или автоматического напыления.

| Подача порошка | Максимальная мощность | Тип напыляемого материала | Расход воды | Плазмообразующиегазы |

| наружная | 40 кВт | Порошок | 16 л/мин | Ar/h3, Ar/He, Ar/N2 |

Плазматрон MEC F4

Плазматрон F4 используется в установках плазменно-порошкового напыления для получения различных теплоизоляционных, износостойких и других покрытий. Это наиболее распространённый плазматрон с одним катодом и анодом, а также с наружным подводом напыляемого материала. Все компоненты плазматрона обладают высокой стойкостью и надёжностью. Сопла имеют вставки из вольфрама для уменьшения эрозии канала сопла и улучшения стойкости.

| Подача порошка | Максимальная мощность | Тип напыляемого материала | Расход воды | Плазмообразующиегазы |

| наружная | 45 кВт | Порошок | 10-14 л/мин | Ar/h3, Ar/He, Ar/N2 |

Плазмотрон MEC F4MB – XL

Данный плазматрон разработан на базе плазматрона F4 и позволяет получить большую выходную мощность плазменной дуги за счет применения усовершенствованной системы водяного охлаждения. Компоненты этих плазмотронов отличаются длительным сроком службы.

Компоненты этих плазмотронов отличаются длительным сроком службы.

| Подача порошка | Максимальная мощность | Тип напыляемого материала | Расход воды | Плазмообразующиегазы |

| наружная | 55 кВт | Порошок | 10-14 л/мин | Ar/h3, Ar/He, Ar/N2 |

Плазматрон 9MB

Конструктивные особенности плазмотрона позволяют добиться оптимального отвода тепла посредством деминерализованной охлаждающей воды, поступающей из специального теплообменника с охлаждением, что позволяет получить высокую мощность плазменной дуги. Напыление осуществляется с наружной подачей напыляемого порошка.

| Подача порошка | Максимальная мощность | Тип напыляемого материала | Расход воды | Плазмообразующиегазы |

| наружная | 80 кВт | Порошок | 14-17 л/мин | Ar/H 2, Ar/He, Ar/N 2 |

Плазматрон MEC SG-100

Плазматрон обладает усовершенствованной позволяющей осуществлять внутреннею подачу напыляемого порошка, что обеспечивает теплопередачу от плазменной дуги к напыляемому порошку. В совокупности с высокой мощностью данное преимущество делает плазматрон максимально универсальным и позволяет напылять очень большой спектр материалов.

В совокупности с высокой мощностью данное преимущество делает плазматрон максимально универсальным и позволяет напылять очень большой спектр материалов.

| Подача порошка | Максимальная мощность | Тип напыляемого материала | Расход воды | Плазмообразующиегазы |

| внутренняя | 80 кВт | Порошок | 10-14 л/мин | Ar/h3, Ar/He, Ar/N2 |

Плазмотрон MEC F-1

Плазмотрон MEC MF-1 нашёл широкое применение для напыления внутренних поверхностей изделий, имеющих сложный конструктив с ограниченным пространством. Плазматрон позволяет наносить покрытия на внутренние поверхностях изделий диаметром от 70 мм при работе на мощностях до 25 кВт в непрерывном режиме работы с внешней подачи напыляемого порошка.

| Подача порошка | Максимальная мощность | Тип напыляемого материала | Расход воды | Плазмообразующиегазы |

| 45° или 90° | 25 кВт | Порошок | 10-14 л/мин | Ar/h3, Ar/He, Ar/N2 |

Преимущества и недостатки резки плазмой

Технология плазменного раскроя имеет много разных преимуществ перед другими способами резки плавлением:

- Быстрый прожиг материала и большая скорость резания – при работе с тонколистовым металлом практически в 10 раз выше, чем при воздушно-кислородной резке аналогичных заготовок.

- Минимальная деформация заготовок, вырезаемых из тонколистового металла – обеспечивается благодаря высокой скорости реза и минимальной зоне термического влияния.

- Максимальная точность – достигается за счет минимальной ширины реза и возможности использования разных приспособлений, позволяющих автоматизировать процесс и получить деталь с предельно точными размерами и формой.

- Универсальность – с помощью аппарата можно выполнять как прямолинейный, так и фигурный раскрой практически любых материалов, проводящих электрический ток.

- Предельно высокое качество реза – процесс вырезания заготовок струей плазмы характеризуется минимальным количеством шлака и окалины, поэтому кромки металлических деталей обычно не требуют дополнительной обработки перед сварочными работами.

- Возможность резки таких материалов, как чугун, титан, а также другие цветные металлы и их сплавы.

Фото 9. Резание тонколистового металлопроката

К недостаткам можно отнести только удорожание себестоимости процесса при разделительном резании металлов большой толщины – свыше 60 мм. Также при работе ручными аппаратами следует учитывать, что качество и стабильность резки будет напрямую зависеть от правильности выбора рабочих параметров – силы тока, зазора между соплом и заготовкой, вида используемого газа.

Также при работе ручными аппаратами следует учитывать, что качество и стабильность резки будет напрямую зависеть от правильности выбора рабочих параметров – силы тока, зазора между соплом и заготовкой, вида используемого газа.

ИСТОЧНИКИ ПИТАНИЯ

| В установках применяются современные инверторные источники питания с электронной системой управления и максимальной выходной мощностью до 120 кВт. Источники могут применяться как в установках ручного напыления, так и в роботизированных системах. |

| Модель источника | PS 50 | PS 80 | PS 100 |

| Тип источника | Инверторный | ||

| Максимальная мощность | 50 кВт | 80 кВт | 100 кВт |

| Продолжительность включения | 100% | ||

| Максимальный выходной ток | 500 А DC | 800 А DC | 100 А DC |

Консультация по услугам

Инженеры компании готовы помочь Вам разобраться в особенностях и подобрать индивидуальный комплект оборудования, отвечающий непосредственно Вашим задачам.

Направить запрос

ИРОДАЛОМ

ИРОДАЛОМИРОДАЛОМ |

1.1

Симони Кроли:

А физика культурртнете 356. o.

Гондолат Киад Будапешт. 1986 год.

2.2.

Симони Кроли:

Вилламосгтан II. 410. о

Академия Киад Будапешт. 1957.

2.3.

Ж.Доссе, Г.Мирдель:

Der Elektrische Strom im Hochvakuum und in Gasen

Hirzel Verlag Лейпциг 1945

3.1.

Л. Майссель, – Р. Гланг:

Справочник по тонкопленочным технологиям .

Мак. Грау-Хилл Комп 1970

3.2.

У. Д. Вествуд:

Реактивное распыление

Физ. тонких пленок т. 14 Под ред.М. Франкомб – JL Vossen Acad Press, 1989.

3.3.

Ф.М. Пеннинг:

USP 2 146 025 1939 .

3.4.

P.S. Маклеод:

USP 3 956 093 1976

3. 5.

Чекай и др. :

5.

Чекай и др. :

Измерение энергии ионов магнетронным распылением

Вакуум В.42. № 1/2 .43. о. 1991 г.

3.6.

Д.А. Хофманн:

Разбрызгивание ветра

Дж. Вак. науч. Технол. А 3 , 561 o. 1985.

3.7. Р.К.

Ожидает:

Планарное магнетронное напыление

J.Vac.Sci. Технол. Т.15. стр. 179. 1978 г.

3.8. Дж.А.

Торнтон:

Магнетронное распыление: основы физики и применение к цилиндрическому магнетрону

J.Vac.Sci. Технол. Т.15. стр.171. 1978 г.

3.9. С.М.

Росснагель:

Осаждение и переосаждение в магнетронах

J.Vac.Sci. Технол. А 6. с.3055. 1988 г.

3.10. С.Шиллер и др.:

Использование

кольцевого плазмотрона для высокоскоростного напыления

Тонкий сплошной

Фильмы N.40. стр. 327. 1977 г.

3..11.

Штрассер, Грегор; Шмитт, Жак П.М.; Бадер, Мартин Э.:

Вакуумная обработка

вопросы распыления и PECVD

Твердый

Государственная технология, т. 37, № 6, с.3. 1994 г.

37, № 6, с.3. 1994 г.

3..12. М. Черман и соавт.

:

Корреляция

между структурными и физическими свойствами пленок ITO и их

параметры подготовки.

Тонкий сплошной

Фильмы В.115 Н.1 стр.20. 1984 г.

3.13.

Судзуки, К.; Хашимото, Н.; Ояма, Т .; Симидзу, Дж.; Акао, Ю.; Кодзима, Х

:

Большой

пленки ITO с низким сопротивлением и окалиной, формирующиеся при высоких скоростях осаждения

Тонкий сплошной

Фильмы Т. 226. Н. 1. с. 104-9 1993 г.

3..14. Майр, Макс:

Высокая

валковое покрытие вакуумным напылением. Новая технология крупносерийного производства

для

прозрачные проводящие слои ITO .

Судебные разбирательства,

Ежегодная техническая конференция – Общество вакуумных напылителей.

Опубл..

компанией Soc of Vacuum Coaters, Альбукерке, Нью-Мексико, США. п. 77. 1986 г.

3.15.

Шигесато, Ю. ; Ясуи, И.; Пейн, округ Колумбия:

; Ясуи, И.; Пейн, округ Колумбия:

ITO тонкопленочный

прозрачные проводники: микроструктура и обработка

JOM V 47. N

3 р. 47. 1995 г.

3.16. С.Айзенберг,

Р.Шабо:

Ионный пучок

осаждение тонкой пленки алмазоподобного углерода

J. Vac, Sci.

Техн. Т.8. №1. стр.112. 1971 г.

3.17.

Воеводин, А.А.; Ребхольц, К.; Шнайдер, Дж. М.; Стивенсон, П.; Мэтьюз,

А.

Износостойкий

композитные покрытия, нанесенные методом электронного усиления в замкнутом поле

магнетрон несбалансированный

напыление

Поверхность и покрытия

Технология Т. 73. Н. 3. с. 185. 1995 г.

3.18 . Хёк,

К.; Леонхардт, Г.; Бюкен, Б.; Шпионы, Х. Дж. Лариш:

Технологический процесс

аспекты производства и свойства комбинированных in situ

плазменное азотирование

и высоколегированные инструментальные стали с покрытием PVD

Поверхность и

Технология ЛКМ Т. 74. N. 1-3 с. 339. 1995 г.

74. N. 1-3 с. 339. 1995 г.

3.19. Д.М. Маттокс:

Депонирование пленки

с использованием ускоренных ионов

Электрохим.

Техн. Т.2. п. 295. 1964 г.

3.20. Г.К. Венер:

USP 3 021

271 1959

3.21.

Барна ., Барна Б.П., Пча Ю., Пожгай И.:

ДРУГОЙ MSz 164

976 1973

3.22.

Х.А.Бил, Ф.Вейлер, Р.Ф. Буншах:

Испарение

в процессах газорассеивающего покрытия

J.Vac:Sci.Techn.

Т.11. №1. п. 377. 1974 г.

3.23. Дж. Лаймер:

Разработки

при нанесении твердых покрытий плазменными методами.

Вакуум

Т. 40. № 1-2. стр. 27. 1990

3.24. М. Златанович

:

Показания

покрытия (Ti,Al)N на плазменной азотированной стали.

Поверхность

и технологии покрытий Т. 48. № 1 с. 19. 1991

3.25. С.Айзенберг,

Р. Шабо:

Физика

ионного и ионно-лучевого осаждения

J. Vac.Sci:Techn.

Т. 8. Н.1. стр.112. 1971 г.

Vac.Sci:Techn.

Т. 8. Н.1. стр.112. 1971 г.

3.26. Хр. Вайсмантель

:

Тенденции в

методы осаждения тонких пленок

Проц.

7-й Международный Вак.Конг. Ред.: Доброземский и др. Вена V.II. п. 1545. 1977

3.27. П. Глейзер и др.

др. :

Ион

испарение

Тонкие твердые пленки

Т.32 с. 69. 1976 г.

3.28. Х.М. Габриэль:

Вакуумная дуга

разряды, используемые для нанесения износостойких покрытий на инструменты

Транзакции IEEE

по науке о плазме Т. 21. № 5 с. 416. 1993 г.

3.29.

Р. Тивари, Х. Херман, С. Сампат, Б. Гудмундссон:

Плазменный спрей

консолидация высокотемпературных композитов.

Материаловедение

& Engineering A: Конструкционные материалы: свойства, микроструктура и

Обработка V.

А 144 Н. 1-2. п. 127. 1991 г.

3.30. С.М.Ойха.:

PECVD

тонкие пленки

Физ. тонкого

Фильмы т. 12 изд. 9. Хасс-М. Франкомб – JL Vossen Acad Press, 1982 г.

тонкого

Фильмы т. 12 изд. 9. Хасс-М. Франкомб – JL Vossen Acad Press, 1982 г.

3..31. Ю.Сейка,

В. Перьер:

Плазма

окисление

Физ.

Тонкие пленки, т. 14, изд. М. Франкомб – Vossen JL Acad Press, 1989.

3.32. С.К.Уильямс,

А. Рейзман:

Плазма

вспомогательное окисление Si MRS, отвечающее требованиям

Пало-Альто

1986 год.

3.33. Ю.Немировский,

Р. Гошен:

Тонкий

оксидная пленка на HgCdTe

Приложение. физ.

Письма В.37. с.813. 1980 г.

3.34. Дж. К. Джайлз

и другие :

Плазма

окисление ZrN и HfN

Матер.

Рез. Бык. Т.2. с.837. 1967 г.

3.35. В. И. Грубе,

Дж.Ги.Гей.:

Плазма

Науглероживание стали

Металл

Транс. А. 9. с.1421. 1978 г.

3.36. Ф.Шатбаум,

А. Мельбер:

Плазма

Науглероживание стали в импульсных тлеющих разрядах постоянного тока I. II

II

Промышленный

Отопление V.61. № 35. стр. 53. 1994.

3.37. М. Шен и др.

:

Плазма

Химия полимеров .

Эд: Деккер

1976 г.

3.38. О’Киф и др.

все :

Инф.

субст. мат. и ионная бомбардировка. на плазменном отд. фторкарб. тонкие пленки

Дж.

заявл. полимерные науки. В..53. с.1631. 1994 г.

3.39. В. Поттер и др.

:

Стабильность

плазменных полимеров

Разложение полимера и стабильность V.43. с.385. 1994.

3.40. Дж. Ф. Фридрих

и другие :

Vorbehandlung

von Polymeren mit normal und Niederdruckplasmen zur Herst.

Verklebungen

mit Полиуретан

Гамми

Фазерн Кунстст V.47. стр. 382. 1994 г.

4.1.

Б. Горовиц, Р.И. Сайя.:

СБИС электр.

Т. 8. Гл. 10. Акад. Пресс 1984 г.

4.2. СМ.

Мельяр, Р. Смит:

Ионное травление. для шаблона

разграничение

для шаблона

разграничение

J. Vac. науч. Техн.

В.13. стр.150. 1976 г.

4.3. С.Сомех.:

Введение в

Ионно-плазменное травление

J. Vac. науч. Техн.

В.13. стр.1003. 1976 г.

4.4. Дж. М. Кук .:

Последующее плазменное травление.

и зачистки

Техн. Т. 30.

п. 147. 1987 г.

4.5. В. М. Доналли

и другие :

Сухое травление. III-V

Комп.

J. Vac. науч. Техн.

А В.1. с.626. 1983 г.

4..6. Э. Д. Вольф.

и другие :

Сухое травление.

для субмикронных структур

J. Vac. науч.

Техн. А В.2. с.464.. 1984

4.7. BAHeath

.:

Сухое травление.

из SiO2

J. El. хим.

соц. В.120. с.396. 1982 г.

4.8. Гейс и др.

:

Большая площадь

Ассистент ионного луча. травление GaAs с высокой скоростью травления

J.. Vac. науч. Техн. Б1. стр.1043. 1983 г.

Техн. Б1. стр.1043. 1983 г.

4.9. К.М.Велла:

Кандидаты на

Доп. проц. Техн.

Твердотельный

Техн. В.33. стр.95. 1990 г.

4.10. П.Бугграф:

Доп. Источники плазмы

Полуконд. Междунар.

Т. 17. с.56. 1994.

4.11. Г. Либель.:

Традиция

des Plastiques par Plasma

Поверхности V.

28.с.11. 1990 г.

4.12. П.Зингер.:

Новые рубежи в

Плазменное травление .

Полуконд. Междунар. Т.7.

с.152 1996.

4.13. Пиртон и др.:

ЭЦР-плазма

травление GaN, AlN, InN с использованием йода или брома Хим.

Электр. Буквы

Т.30. р.1985 1994

4.14. М.Кадота и др.:

Депо и

Пьезоэль. Характер. пленок ZnO с помощью системы ECR Sput Syst .

IEEE Trans on

Ультрасон, Ферроэль. и Частота. В.41. стр.479 1994 г.

4.15. О.А.Попов. эт

все :

ЭЦР-плазма

источник для MOCVD SiO2

J. Vac. науч.

Техн. стр.300. 1994 г.

Vac. науч.

Техн. стр.300. 1994 г.

4.16. Колланд М. и др.

:

Улучшение

коэф. прилипания. Mg на полипроп. с помощью in situ ECR Ar и N плазмы.

Adhesion Sci.

Техн. Т.8. стр.435. 1994.

4.17. К. Скидмор:

ECR и MERIE

главные претенденты на низкое давление ething

Полупроводник

Международный V.12. №7. п. 74. 1989 г.

4.18. W.Класс, М.Л. Холм

:

Магнетрон

ионное травление повышает качество СБИС, устраняет проблемы

Industrial Res.

& Дев. Т.4. №8. стр.115. 1983 г.

4.19. W.Класс, М.Л.

Холм :

Магнетрон

ионное травление повышает качество СБИС, устраняет проблемы

Industrial Res.

& Дев. Т.4. №8. стр.115. 1983 г.

4.20.

И.Дж. Пеллетье, Ю. Арналь, Л. Валье:

Микроволновая печь

мультиполярная плазма, возбуждаемая распределённым электронным циклотронным резонансом:

концепция

и производительность

Rev. Sci.

Инструм. В.59. № 7. с. 1072. 1988 г.

Sci.

Инструм. В.59. № 7. с. 1072. 1988 г.

4.21.

А. Кагацумэ, С. Уэда, М. Акиба, Т. Кавабэ:

Сокращение

времени откачки системы напыления очисткой тлеющим разрядом

J. Vac.

науч. & Техн. А В. 9 Н. 4. с. 2364 1991

4.22. Д.

Корцек, Дж. Рапп и др.

Очистка

металлических деталей в кислородной радиочастотной плазме: исследование процесса

J.Vac.Sci..&

Техн. А 12.к. 2.сз. с.369. 1994.

4.16. Дж.Рамм,

Э. Бек и др.:

Низкий

температурный эпитаксиальный рост методом молекулярно-лучевой эпитаксии на водородно-плазменной

очищено

кремниевые пластины

Тонкий твердый

фильмы Т. 246. Н.1-2 с.158. 1994 г.

4.23. Хын-Сик

Тэ и др. :

Низкотемпературные

in situ очистка поверхности кремния (100) методом электронного циклотронного резонанса

водород

плазма

J. Vac.

науч. & Техн. б в. 13 п. 3 р. 908. 1995 г.

Vac.

науч. & Техн. б в. 13 п. 3 р. 908. 1995 г.

4.24.

К. Сакума, К. Мачида, К. Камошида, Ю. Сато, К. Имаи, Э. Араи, :

Силиконовая поверхность

очистка окислением кислородной плазмой электронного циклотронного резонанса

после контакта

отверстие сухое травление

J. Vac. науч.

& Техн. Б в.13 п. 3 р. 902. 1995 г.

4.25. Э.Дж. Пети,

Ф. Хузай:

Оптимальная поверхность

очистка GaAs (001) атомарным водородом

J. Vac. науч. &

Техн. б в. 12 н. 2 р. 547. 1994 г.

4.26.

Р.Д. Руст, Д.А. Доан, И. Сочин:

Улучшения