Плотность дюраль: состав сплава и его свойства в интернет-магазине ООО “Фурниту”

alexxlab | 04.05.2023 | 0 | Разное

Дюраль Д19

Сплав Д19 это дюралюминиевый сплав. Из Д19 производят пруток, проволоку, трубы. Дюралюминиевый сплав Д19 применяют для силовых элементов конструкций самолетов, автомобилей, другой техники в узлах работающих при температурах до 200-250 oС .

| Fe | Si | Mn | Ti | Al | Cu | Be | Mg | Zn | Примесей |

| до 0.5 | до 0.5 | 0,5 – 1 | до 0,1 | 91.095 – 94 | 3,8-4,3 | 0.0002-0.005 | 1.7-2.3 | до 0.1 | прочие, каждая 0.05; всего 0.15 |

Рассмотрим основные свойства и важнейшие характеристики сплава Д19.

| Сортамент | Предел кратковременной прочности Д19 sв | Предел пропорциональности, предел текучести Д19 sт | Относительное удлинение при разрыве Д19 d5 |

| – | МПа | МПа | % |

| Профиль | 460 | 340 | 12 |

| Плита, ГОСТ 17232-99 | 345-420 | 245-275 | 3-7 |

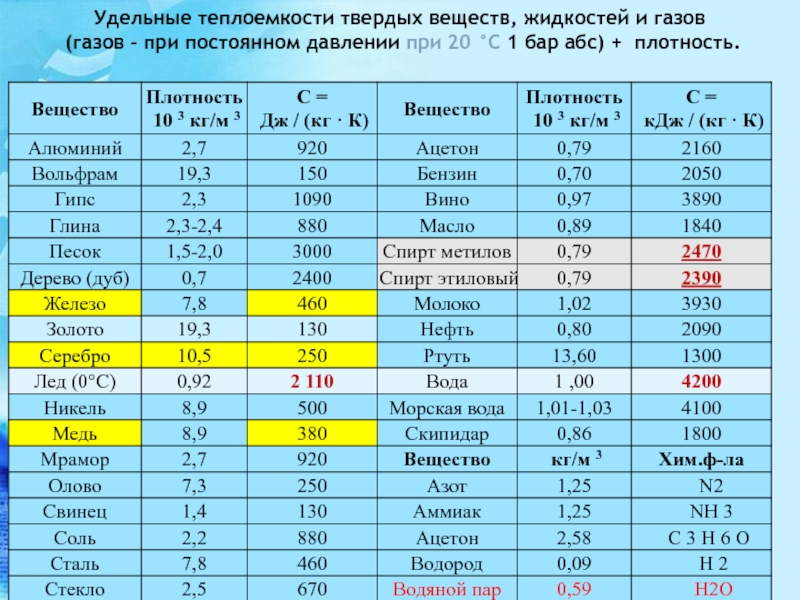

| T | Модуль упругости первого рода E 10– 5 | Коэффициент температурного (линейного) расширения a 10 6 | Коэффициент теплопроводности (теплоемкость Д19) l | Плотность Д19 r | Удельная теплоемкость Д19 C | Удельное электросопротивление Д19 R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 0. 7 7 |

2760 | 61 | |||

| 100 | 20,3 | 138 | 880 |

+7(495)988-30-04

Дополнительные мобильные телефоны –

+7(915)332-61-30 +7(916)328-86-67

АЛЮМИНИЙ

- АЛЮМИНИЕВЫЙ ПРОКАТ

- СВОЙСТВА АЛЮМИНИЯ

- ГОСТы на АЛЮМИНИЙ

- Контакты и реквизиты

- РАСЧЁТ ВЕСА МЕТАЛЛА

МЕТАЛЛОПРОКАТ

- ЛАТУНЬ

- МЕДЬ

- БРОНЗА

- АЛЮМИНИЙ

- ТИТАН

- ОЛОВО

- НИКЕЛЬ

- ЦИНК

- РАСЧЁТ ВЕСА МЕТАЛЛА

Дюраль

Дюраль – это собирательное обозначение группы высокопрочных сплавов на основе алюминия с добавками меди, магния и марганца.

Название сплава пришло в Россию из Германии в первое десятилетие XX века (нем. Duraluminium) и в русском языке стало общим обозначением для целой группы сплавов на основе алюминия, легированного добавками меди, магния и марганца. Иногда встречаются также старая форма дуралюминий и англизированные варианты дюралюмин. Название происходит от немецкого города Дюрен (нем. Düren), где в 1909 году было начато его промышленное производство.

Дюралюминий разработан германским инженером-металлургом Альфредом Вильмом, сотрудником металлургического завода Dürener Metallwerke AG. В 1903 году Вильм установил, что сплав алюминия с добавкой 4 процентов меди после резкого охлаждения (температура закалки 500°C), находясь при комнатной температуре в течение 4-5 суток, постепенно становится более твёрдым и прочным, не теряя при этом пластичности. В 1909 Альфред Вильм подал заявку на патент «Способ улучшения сплавов алюминия, содержащих магний». Вскоре лицензии на способ были приобретены компанией Dürener Metallwerken, которые вышли на рынок с продуктом под маркой дуралюминий.

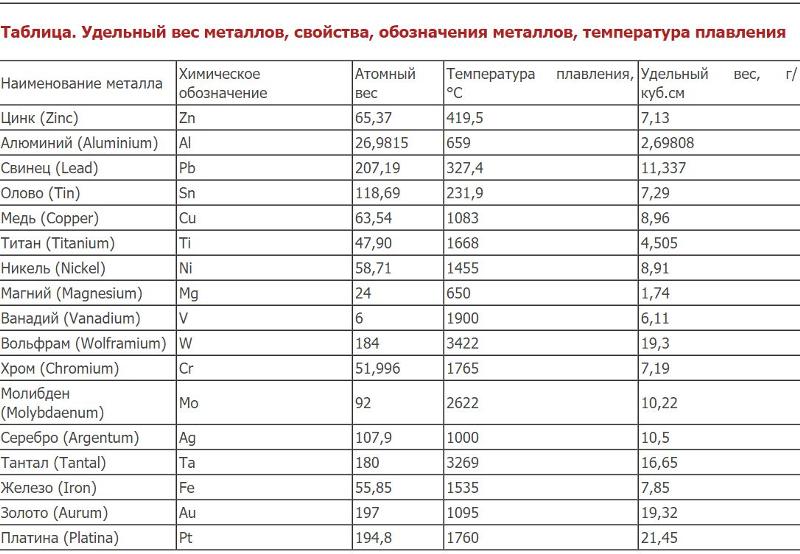

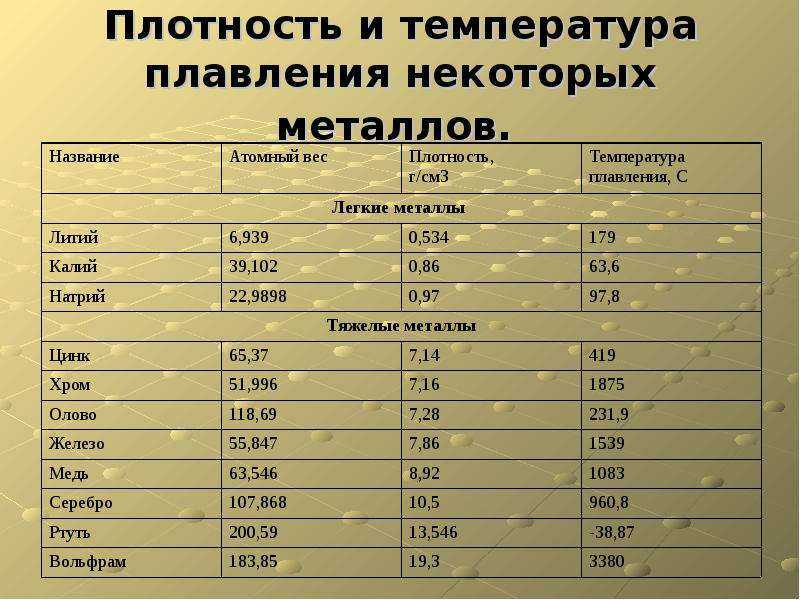

Обнаруженное Вильмом явление старения алюминиевых сплавов позволило повысить прочность дюралюминия до 350-370 МПа по сравнению с 70-80 МПа у чистого алючиния. После отжига данный сплав(нагрева до температуры около 500°C и охлаждения) становится мягким и гибким (как алюминий). После старения (естественного – при +20°C – несколько суток, искусственного – при повышенной температуре – несколько часов) становится твёрдым и жёстким. Плотность дюрали 2500-2800 кг/м

Наиболее распространные данные сплавы следующих марок: Д1, Д16, Д18, В65, Д19, В17, ВАД1.

Недостаток дюрали – низкая коррозионная стойкость, изделия требуют тщательной защиты от коррозии. Листы дюрали, как правило, плакируют чистым алюминием, создавая из него альклед.

Плакирование – это нанесение на поверхность металлических листов, плит, проволоки, труб тонкого слоя другого металла или сплава термомеханическим способом.

Альклед – это материал в виде листа или трубы из высокопрочного алюминиевого сплава, покрытый с обеих сторон слоем высокочистого алюминия для защиты от коррозии.

Дюраль является основным конструкционным материалов в авиации и космонавтике, а также в других областях машиностроения с высокими требованиями к весовой отдаче.

Более подробную информацию о каждом из видов дюралевого металлопроката Вы можете узнать, перейдя по ссылкам

- Квадрат дюралевый

- Круг (пруток) дюралевый

- Лента дюралевая

- Лист дюралевый

- Проволока дюралевая

- Труба дюралевая

- Уголок дюралевый

- Чушка дюралевая

- Шестигранник дюралевый

Почему дюралюминий используется в самолетах?

“Большие самолеты” в основном относятся к транспортным самолетам с полной взлетной массой более 100 т, в том числе большим транспортным самолетам военного и гражданского назначения, а также магистральным авиалайнерам вместимостью более 150 мест.

Традиционные алюминиевые сплавы для крупных конструкций самолетов в основном представляют собой высокопрочные сплавы серии 2000 ((2024, 2224, 2324, 2424, 2524 и т. д.) и сверхвысокопрочные серии 7000 ( matweb алюминий 7075 , 7475). , 7050, 7150, 7055, 7085 и т. д.) После 1980-х годов, несмотря на наличие алюминиево-литиевого сплава, алюминиевого сплава быстрого затвердевания, композитных материалов, традиционные алюминиевые сплавы 2000 и 7000 по-прежнему демонстрируют высокую жизнеспособность.

7075 алюминиевый сплав представляет собой высокопрочный термообрабатываемый ковкий сплав, разработанный Alcoa в 1943. Сплав содержит в качестве упрочнителей цинк, магний, хром и медь, а также небольшое количество железа, кремния, марганца и титана.

Успех алюминия 7150-T77 не только соответствует требованиям к коррозионным характеристикам, но и не жертвует прочность сплава. Позже, изменив состав сплава, уменьшив содержание примесных элементов, таких как Fe и Si, и улучшив производственный процесс, Alcoa разработала сверхвысокопрочный лист 7055-T77 и сверхвысокопрочный лист 2524-T3.

2024 авиационный алюминиевый сплав представляет собой типичный твердый алюминиевый сплав в системе алюминий-медь-магний, состав которого более эффективен. Каковы свойства al 2024 ? Он обладает высокой прочностью и определенной термостойкостью и может использоваться в качестве рабочей части при температурах ниже 150 градусов. После термообработки алюминиевый сплав 2024 подвергся обработке на твердый раствор для получения относительно высокой прочности на сжатие и пластичности.

Прочность на излом и сопротивление усталости алюминиевого листа, плакированного 2524-T3, более чем на 30% выше, чем у алюминиевого листа, плакированного 2024-T3, и в настоящее время он считается наиболее идеальным материалом для обшивки самолетов. Прочность сплава 7055-T77 на 25 % выше, чем у 7075-T651, и на 8~12 % выше, чем у 7150-T77, а вязкость разрушения и стойкость к коррозии под напряжением сравнимы с 7050-T61.

Исходный источник:

https://www.aircraftaluminium.com/a/why-is-duralumin-used-in-aircraft.htmlТеги: авиационный алюминиевый сплав,

Предыдущая: 7075 T6 Алюминиевая пластина для алюминиевого самолета Далее: Авиационный алюминий 6063 Свойства

Алюминий на пути к прочности титана

Прототип детали, напечатанный на 3D-принтере. Фото: Сергей Гнусков/НИТУ «МИСиС»

Фото: Сергей Гнусков/НИТУ «МИСиС»Ученые НИТУ «МИСиС» предложили технологию, позволяющую удвоить прочность композитов, полученных методом 3D-печати из алюминиевого порошка, и приблизить характеристики этих изделий к качеству титановых сплавов: прочность титана примерно в шесть раз выше, чем у алюминия , но плотность титана в 1,7 раза выше.

Разработанные модификаторы для 3D-печати могут быть использованы в изделиях для аэрокосмической промышленности.

В основу нового композита легли разработанные модифицирующие прекурсоры на основе нитридов и оксидов алюминия, полученные путем сжигания. Результаты исследования опубликованы в высокорейтинговом научном журнале «Устойчивые материалы и технологии» .

Два десятилетия назад литье считалось единственным рентабельным способом производства сыпучих продуктов. Сегодня 3D-принтеры по металлу составляют достойную конкуренцию металлургическим методам. У 3D-принтеров есть шанс заменить традиционные методы металлургического производства в будущем. Использование аддитивных технологий с 3D-печатью создает целый ряд преимуществ, от создания более сложных форм и конструкций до более низкой стоимости технологии и теоретических преимуществ.

Использование аддитивных технологий с 3D-печатью создает целый ряд преимуществ, от создания более сложных форм и конструкций до более низкой стоимости технологии и теоретических преимуществ.

На сегодняшний день существует несколько технологий печати металлом, основными из которых являются селективное лазерное плавление (SLM) и селективное лазерное спекание (SLS). Оба они включают в себя постепенное наслоение металлических порошковых «чернил» слой за слоем для создания заданной объемной фигуры. SLS или SLM — аддитивные производственные технологии, основанные на послойном спекании порошковых материалов с использованием мощного (до 500 Вт) лазерного луча.

Титан является оптимальным металлом для изготовления изделий аэрокосмической отрасли, однако его нельзя использовать в 3D-печати из-за пожаровзрывоопасности порошков. Альтернативой является алюминий, так как он легкий (плотность 2700 кг/м 3 ) и формуемый, имеющий модуль упругости ~ 70 МПа. Это одно из основных требований отрасли к металлу, подходящему для 3D-печати; однако сам по себе алюминий недостаточно прочен или тверд: предел прочности при растяжении даже для сплава дюралюминий составляет 500 МПа, а его твердость по Бринеллю HB составляет 20 кгс/мм 2 .

Решение по укреплению алюминия при 3D-печати предложил научный коллектив кафедры цветных металлов и золота НИТУ «МИСиС» под руководством профессора Александра Громова.

«Мы разработали технологию упрочнения алюминиево-матричных композитов, полученных с помощью 3D-печати, и получили инновационные прекурсоры-модификаторы путем обжига алюминиевых порошков. Продукты горения – нитриды и оксиды алюминия – специально подготовлены для спекания разветвленных поверхностей. с образованием переходных нанослоев между частицами. Именно особые свойства и структура поверхности позволяют прочно прикреплять частицы к алюминиевой матрице и, как следствие, [удваивают] прочность получаемых композитов», — рассказал Александр Громов. , руководитель исследовательской группы.

В настоящее время команда разработчиков тестирует прототипы с помощью новой технологии.

Дополнительная информация: Г.Н. Амбарян и др. Усовершенствованный процесс производства α-Al2O3 сверхвысокой чистоты, Устойчивые материалы и технологии (2018).