Плотность ниобия: Ниобий. Прокат и изделия из ниобия

alexxlab | 21.09.2019 | 0 | Разное

Ниобий. Прокат и изделия из ниобия

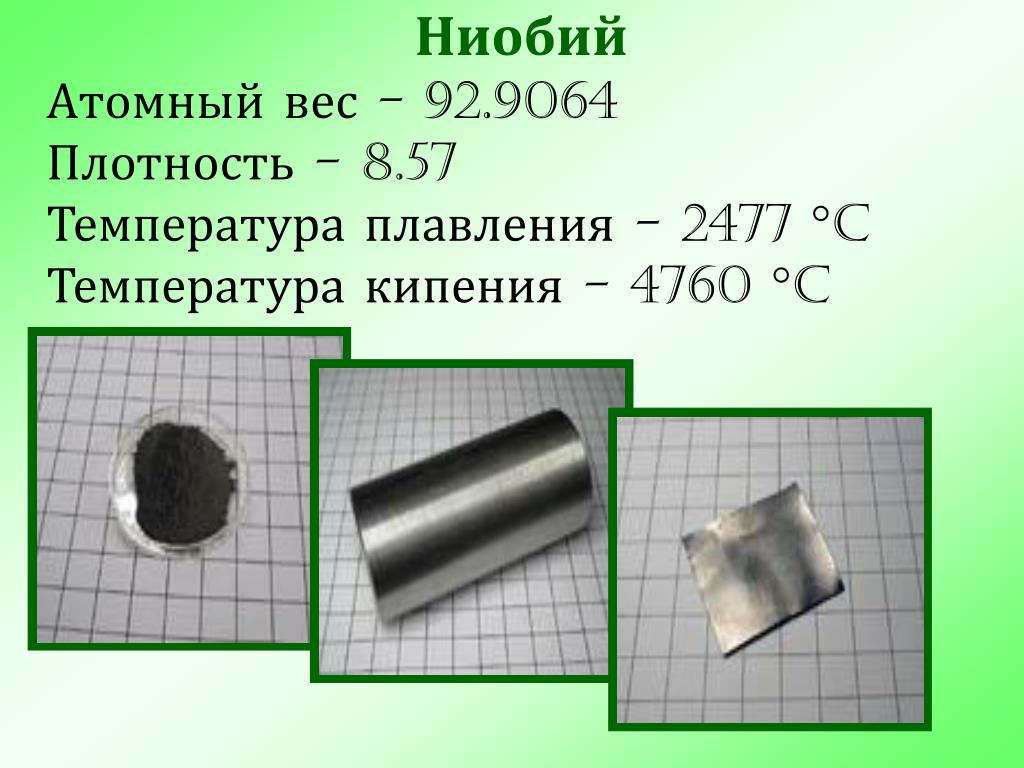

Ниобий – химический элемент V группы периодической системы химических элементов с символом «Nb» и атомным номером 41.

| Атомный номер | 41 |

| Атомная масса, г/моль | 92,91 |

| Электронная конфигурация | 4s24p64d45s1 |

| Плотность, г/см3 | 8,57 |

| Температура плавления, oC | 2477 |

| Температура кипения, oC | 4760 |

| Удельное электрическое сопротивление при 20oC, Ом·м | 16·10-8 |

| Удельное электрическое сопротивление при 2700oC, Ом·м | |

| Работа выхода электронов, эВ | 4,01 |

Ниобий

в сравнении с другими тугоплавкими металлами, очень пластичен при комнатной температуре, благодаря чему отлично подвергается обработке давлением. Ниобий имеет хорошую свариваемость, высокую теплопроводность. Свойства ниобия во многом сходны с танталом, но плотность ниобия почти в два раза ниже, что дает ему неоспоримое преимущество.

Ниобий применяется в металлургии в качестве легирующего элемента.

Ниобий также используется при создании различных жаростойких конструкций, в том числе работающих в агрессивных и радиоактивных средах. Ниобий и стали, легированные ниобием, являются материалом для изготовления элементов реактивных двигателей.

Ниобий ввиду его свойства не взаимодействовать с ураном при высоких температурах применяется при изготовлении оболочек для урановых тепловыводящих элементов.

Мы предлагаем

прокат и изделия из ниобия, как по отечественным стандартам, так и по зарубежным. Более подробно о номенклатуре ниобиевой продукции Вы можете узнать в соответствующих разделах сайта, либо связавшись с нами по телефону +7 495 287-30-58 или по электронной почте parafin@ergarda.

Ниобий

Ниобий

Основные сведения

Ниобий (Nb) – химический элемент V группы периодической системы, атомный номер 41, атомная масса 92,90. Блестящий серебристо-серый металл, относящийся к классу тугоплавких. Имеет плотность 8,57 г/см 3 , температуру плавления t пл. = 2468 °С, температуру кипения t кип. = 4742 °С. Обладает хорошей прочностью, твердостью и пластичностью.

Описываемый химический элемент относится к редким тугоплавким металлам. В рудах всегда присутствует совместно с танталом. Основные минералы – колумбит-танталит, лопарит, пирохлор.

Достоинства / недостатки

Достоинства:

- имеет высокую температуру плавления;

- стоек к коррозии во многих химически агрессивных средах;

- имеет хорошие технологические и механические свойства – хорошая пластичность и свариваемость, прочность.

Недостатки:

- относительно небольшой процент содержания в земной коре;

- достаточно высокая стоимость (дешевле, чем тантал, но существенно дороже вольфрама и молибдена).

Области применения ниобия

Основные направления использования металла следующие:

- химическая и атомная промышленность;

- металлургия;

- электроника;

- ядерная физика;

- авиастроение.

Высокая прочность и хорошая стойкость к коррозии в том числе и при высоких температурах позволяют применять ниобий в качестве конструкционного материала. Подобное использование характерно для изготовления деталей летательных аппаратов, труб и контейнеров для передачи и хранения жидких металлов, оболочек для радиоактивных тепловыделяющих элементов.

Nb – распространенный легирующий элемент, который позволяет существенно улучшать свойства содержащих его сталей и сплавов. Nb передает в легируемые материалы прочность, коррозионную стойкость, тугоплавкость.

Рассматриваемый металл также применяется в изготовлении конденсаторов – важных элементов электронной промышленности. По своим характеристикам ниобиевые конденсаторы уступают танталовым, однако имеют существенно меньшую цену.

По своим характеристикам ниобиевые конденсаторы уступают танталовым, однако имеют существенно меньшую цену.

Марки ниобия и сплавов

Промышленное применение находит ка чистый ниобий, не содержащий никаких легирующих элементов, так и сплавы на его основе.

Нб1 – ниобий высокой чистоты с количеством Nb – 99,84%; – слитки. ГОСТ 16099-80 Ниобий в слитках.

НбШ00, НбШ0, НбШ1 – чистый ниобий – штабики, содержание Nb составляет 99,77%, 99,56%, 99,37% соответственно.

ГОСТ 16100-79 Ниобий в штабиках.

НбП, НбП-а, НбП-б – чистый ниобий – порошок

ГОСТ 26252-84.

Порошок ниобиевый

ОСТ 90023-71

НбЦ, НбЦУ, Нб5В2МЦ, Нб10В2МЦ, Нб10В5МЦУ – группа сплавов на основе ниобия, круги/прутки в состав которых в разных количествах входят вольфрам, молибден, цирконий, углерод.

ГОСТ 26468-85

Разработка жаропрочного сплава на основе ниобия для тепловой защиты изделий ракетнокосмической техники Текст научной статьи по специальности «Технологии материалов»

УДК 629.786.085

В.П. СОЛНЦЕВ1, В.В. СКОРОХОД1, Г.А. ФРОЛОВ1, К.Н. ПЕТРАШ1, Т.А. СОЛНЦЕВА1, А.М. ПОТАПОВ2, И.А. ГУСАРОВА2

1 Институт проблем материаловедения им. И.Н. Францевича HAH Украины,

2 Государственное предприятие «Конструкторское бюро «Южное», Украина

РАЗРАБОТКА ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ ДЛЯ ТЕПЛОВОЙ ЗАЩИТЫ ИЗДЕЛИЙ РАКЕТНО-КОСМИЧЕСКОЙ ТЕХНИКИ

Большая часть поверхности многоразовых космических систем типа «Шаттл» и «Буран» была защищена суперлегкой плиточной защитой из волокна на основе кварцевых волокон. Однако эти плитки имели низкие механические характеристики и часто разрушались под воздействием случайных механических ударов. В связи с этим был разработан новый жаростойкий дисперсно-упрочненный сплав на основе ниобия с пониженной плотностью (до 6000 кг/м3), который существенно легче металлических сплавов, применяемых в настоящее время для тепловой защиты многоразовых космических систем. Проведены механические испытания сплава на разрыв при температурах до 1200 оС. В процессе термоциклирования (нагрев до 1200 оС и охлаждение до комнатной температуры) показано, что разработанный сплав за 100 циклов по 20 минут дал уменьшение массы на 0,00074 г/см2.

Однако эти плитки имели низкие механические характеристики и часто разрушались под воздействием случайных механических ударов. В связи с этим был разработан новый жаростойкий дисперсно-упрочненный сплав на основе ниобия с пониженной плотностью (до 6000 кг/м3), который существенно легче металлических сплавов, применяемых в настоящее время для тепловой защиты многоразовых космических систем. Проведены механические испытания сплава на разрыв при температурах до 1200 оС. В процессе термоциклирования (нагрев до 1200 оС и охлаждение до комнатной температуры) показано, что разработанный сплав за 100 циклов по 20 минут дал уменьшение массы на 0,00074 г/см2.

Ключевые слова: дисперсно-упрочненный сплав, ниобий, термоциклирование, термокинетика, жаростойкость, физико-механические характеристики.

Введение

Тепловая защита, которая использовалась на многоразовых космических системах (МКС) типа Спейс Шаттл и Буран изготавливалась из углерод-углеродных материалов, и суперлегкой плитки из легкого армированного волокна на основе кварцевых нитей с удельным весом 110250 кг/м3. Однако, эти плитки имели низкие механические и термоэрозионные характеристики и часто разрушались под воздействием твердых частиц и случайных механических ударов.

31-ая Европейская ежегодная конференция по композиционным материалам и конструкциям, предназначенным для гиперзвуковых теплозащитных систем (ТЗС), которая состоялась в январе 2007 года, предложила список материалов для решения этой задачи. Было показано, что использование металлических сплавов для тепловой защиты новых систем в европейских странах является перспективным направлением. Металлическая ТЗС обычно работает при температурах от 1100 до 1200 оС. Например, сплав РМ 1000 с высоким содержанием никеля и железо-хромовый сплав РМ 2000 с относительной плотностью ~8000 кг/м3, устойчивы к окислению при высоких температурах вплоть до 1100 0С и могут быть использованы для изготовления металлических ТЗС.

существующих металлических ТПС является довольно большой вес, недостаточный ресурс и низкий уровень рабочих температур. Разработка новых материалов с более низким удельным весом, улучшенными механическими и термоэрозионными свойствами требует передовых научных подходов и технологий.

В этой работе предложена технология производства сплава на основе ниобия, который имеет удельный вес до 6000 кг/м3, и может работать в течение длительного времени при температуре до 1200 °С.

1. Постановка задачи

В работах [1, 2] впервые теоретически и экспериментально обнаружена одна из самых, казалось бы, простых автоколебательных реакций взаимодействия кислорода с металлами, которая вероятно является основой химической, а впоследствии и биологической эволюции. Именно в механизме этой реакции заложены различные эволюционные траектории, обуславливающие тот или иной конечный результат. Образуется ли плотная пленка оксида, защищающая материал от дальнейшего разрушения, или возникают термокинетические колебания, которые могут привести к его разрушению. Поэтому главной задачей исследований, включающих разработку моделей то-похимического взаимодействия молекулярных

© В.П. Солнцев, В.В. Скороход, Г.А. Фролов, К.Н. Петраш, Т.А. Солнцева, А.М. Потапов, И.А. Гусарова, 2016

газов, экспериментального изучения процессов окисления, является установление механизмов образования плотной пленки оксидов.

Работа включает как теоретическое, так и экспериментальное изучение процессов окисления конкретных материалов на основе ниобия, влияния легирующих компонентов и ингредиентов на жаростойкость и формирования необходимых физико-механических и эксплуатационных свойств композиций. Кроме того, рассмотрены два важных технологических аспекта. Первый заключается во введении в нанодисперсном состоянии дисперсноупрочняющих добавок, например, оксида иттрия или лантана, что позволило увеличить высокотемпературную прочность при сохранении высокой технологической пластичности. Другой технологический аспект связан с разработкой методов реакционного спекания, позволяющего эффективно использовать влияние необратимых процессов реакционного взаимодействия на консолидацию порошкового материала [3], а также формирование структуры и новых свойств. Так при использовании такого метода в [4] получен материал на основе нихрома, характеристики пластичности практически в два раза выше его аналога, полученного по традиционной металлургической технологии, а циклическая жаростойкость при температурах до 1200 °С более, чем на порядок.

Кроме того, рассмотрены два важных технологических аспекта. Первый заключается во введении в нанодисперсном состоянии дисперсноупрочняющих добавок, например, оксида иттрия или лантана, что позволило увеличить высокотемпературную прочность при сохранении высокой технологической пластичности. Другой технологический аспект связан с разработкой методов реакционного спекания, позволяющего эффективно использовать влияние необратимых процессов реакционного взаимодействия на консолидацию порошкового материала [3], а также формирование структуры и новых свойств. Так при использовании такого метода в [4] получен материал на основе нихрома, характеристики пластичности практически в два раза выше его аналога, полученного по традиционной металлургической технологии, а циклическая жаростойкость при температурах до 1200 °С более, чем на порядок.

В работах [3, 4] разработаны научные основы реакционного спекания порошковых композиций, в условиях высокоэнергетического выделения запасенной внутренней энергии компонентов порошковой смеси. Особым достоинством такой технологии является высокая скорость процесса [5] и полное стирание эффекта наследственности исходного порошкового объекта.

2. Материалы и методика исследований

Исходные смеси чистых компонентов готовились путем смешивания в эксцентриковом смесителе в течение 6 часов с шарами из стали ШХ15. Для разработки сплава на основе ниобия использовался ниобий порошковый электролитический дисперсностью меньше 63 мкм, титан натрий термический – меньше 10 мкм и распыленный алюминий – меньше 63 мкм. Для исключения неоднородности шихты при засыпке в пресс-форму вводилось 0,05 % глицерина. Образцы прессовали в стальной пресс-форме с двусторонним приложением нагрузки на прецизионном механическом прессе.

Характер спекания и поведение при окислении изучалось с применением непосредствен-

ного термического анализа. Для этого в образцы были установлены хромель-алюмелевые термопары, которые располагались вдоль с шагом 4 мм одна от другой (первая на расстоянии 2 мм от поверхности). Односторонний нагрев проводили на гелиоустановке. Регистрация изменения температуры реакционной системы осуществлялась с помощью быстродействующей компьютеризированной системы записи сигналов на основе аналогового цифрового преобразователя.

Для этого в образцы были установлены хромель-алюмелевые термопары, которые располагались вдоль с шагом 4 мм одна от другой (первая на расстоянии 2 мм от поверхности). Односторонний нагрев проводили на гелиоустановке. Регистрация изменения температуры реакционной системы осуществлялась с помощью быстродействующей компьютеризированной системы записи сигналов на основе аналогового цифрового преобразователя.

Гелиоустановка, представляет параболический концентратор лучистой энергии диаметром 2 м. Установка снабжена автоматической системой слежения за Солнцем, обеспечивающей постоянное значение теплового потока, подводимого к поверхности образца в течение всего эксперимента. Регулировка плотности теплового потока осуществлялась путем изменения угла открытия жалюзи и расстояния до фокуса концентратора (рис. 1). На этой установке также проводилось большинство исследований аблирующих теплозащитных материалов [6].

Значение теплового потока выбиралось в зависимости от необходимой скорости и температуры нагрева образцов и, как правило, не превышало 3000 кВт/м2.

Изучение термокинетики реакционного взаимодействия с участием жидкой фазы проводилось также в трубчатой печи сопротивления при градиентном нагреве со стороны торца цилиндрических образцов диаметром 10 мм и длиной 12-15 мм при их продвижении в зону нагрева.

Инициирование проводилось в трубчатой печи сопротивления с заданной изотермической температурой, которая превышала или была близка к температуре плавления самой низкоплавкой эвтектики или перитектики.

3. Закономерности формования порошковых смесей на основе ниобия

На начальном этапе работы изучалось поведение при прессовании порошка ниобия и двойных смесей его с титаном, который является основным легирующим компонентом разрабатываемого материала.

Как оказалось, в силу высокой пластичности ниобия порошок его великолепно уплотняется (рис. 2). Максимальная относительная плотность прессовок составляет 92,5 %

При введении титана в интервале 30-45 % наблюдается снижение уплотняемости прессовок во всем диапазоне давлений прессования. Формуемость смесей ограничивается нижней границей давления прессования 200 МПа. В области давлений прессования 500-700 МПа

наблюдается перегиб на кривых уплотнения, что связано, вероятно, с разрушением поверхностных пленок оксидов .

Этой склонностью обладают металлы УА группы Периодической системы — ванадий, ниобий и тантал.

Рис. 1. Гелиоустановка, на которой проводилось исследование термокинетики реакционного взаимодействия при получении сплава на основе ниобия: 1 — жалюзи; 2 — параболическое зеркало 0 2 м

а,, %

200

400

600

300 1000 Р. МРа

Рис. 2. Зависимость относительной плотности прессовок от давления прессования: 1 — Мэ; 2 — №+30%Т1; 3 — №>- 45% Т .

Здесь 9р — относительная плотность после прессования; Р — давление прессования

Необходимость детального изучения влияния отдельных компонентов разрабатываемого материала связана также с характером поведения прессовок из смесей при спекании. Не все компоненты активируют спекание, а, наоборот, наиболее часто наблюдается рост прессовок. Это вызвано тем, что при спекании происходит гомогенизация сплава и в результате униполярной диффузии может наблюдаться рост заготовок вследствие образования пор. Поэтому изучались закономерности уплотнения смесей предполагаемых составов разрабатываемого материала.

Поэтому изучались закономерности уплотнения смесей предполагаемых составов разрабатываемого материала.

Так при изучении уплотняемости исходного состава сплава ниобия установлено, что частичная замена титана его аналогом цирконием приводит к росту плотности, во всем диапазоне давлений прессования начиная от границы

формуемости, что обусловлено большей пластичностью порошка циркония. Сопоставляя предыдущие данные по уплотняемости ниобия можно заключить, что добавки остальных компонентов в тех заданных количествах не влияют существенно на характер уплотнения, однако увеличивают величину давления, соответствующего нижней границы формуемости.

В пределах варьирования состава основных компонентов и содержания различных добавок не происходит существенного изменения уплотняемости смесей на основе ниобия. Это обусловлено высоким запасом пластичности порошка ниобия. Поэтому имеется достаточно большой интервал варьирования легирующих добавок при оптимизации состава материала. При этом следует отметить, что принципиальных отличий от общих закономерностей при формовании порошковых композиций на основе ниобия не наблюдается в рамках классических представлений, развитых в работах М.И. Бальшина, И.Д. Радомысельского, М.Б. Штерна и других.

4. Закономерности процессов спекания порошковых композиций на основе ниобия

При помещении образцов в нагретую печь и инициировании реакционного взаимодействия и до его окончания, процесс спекания идет в неизотермическом режиме, при котором траектория изменения температуры определяется не только собственно внешним теплом, но и внутренним тепловыделением (рис . 3) .

Следует отметить, что на стадии самообострения реакционного взаимодействия наблюдается нелинейный характер изменения температуры, что подтверждает синергетическую природу реакционного взаимодействия.

а Ь

Рис. 3. Термокинетика реакционного взаимодействия в системе №>-А1: а — общий вид, Ь — фрагмент показания термопар, установленных по длине образца: 1 — 2 мм, 2 — 6 мм

В соответствии с заданием плотность материала на основе ниобия должна составлять не более 6 г/см3, что накладывает определенные ограничения на интервалы концентраций основных легирующих компонентов, ответственных за такие свойства как жаропрочность, жаростойкость, а также плотность конечного продукта. Собственно, для этого были построены зависимости теоретической плотности тройных сплавов от содержания основных легирующих компонентов сплава — титана и алюминия (рис. 4).

Представленные результаты позволяют определить диапазоны варьирования содержания титана и алюминия.

Именно при спекании формируется необходимый комплекс свойств порошкового функционального материала. Происходит диффузионная гомогенизация, образуются межчастичные контакты, формируется структура материала и прочие процессы. Исходя из состава сплава по основным легирующим компонентам, нельзя однозначно установить технологическое поведение при спекании. Ниобий с титаном образует непрерывный ряд твердых растворов.

Однако в связи с увеличением или уменьшением концентрации титана и соответственно гомологической температуры солидуса также изменяются параметры гетеродиффузии, что так или иначе будет влиять на характер объемных изменений бинарных сплавов. Действительно изучение закономерностей уплотнения при спекании свидетельствует, что с увеличением содержания титана в бинарном сплаве наблюдается увеличение усадки при малых плотностях заготовки.

Так при спекании сплава ниобия с 30 % титана усадка наблюдается только при малой относительной плотности прессовок, что обусловлено наличием достаточно развитой вну-

тренней поверхностью пористого тела . Однако с повышением плотности прессовок более 77,5% вследствие гетеродиффузии компонентов подавляется усадка и наблюдается рост образцов.

Однако с повышением плотности прессовок более 77,5% вследствие гетеродиффузии компонентов подавляется усадка и наблюдается рост образцов.

р, г/см3

6 8 А1 %

Рис. 4. Зависимость теоретической плотности сплавов ниобия от содержания титана и алюминия: 1 – 25% Т1; 2 – 30% Т1; 3 – 35% Т1; 4 – 40% Т1:

5 – 45% Ть Здесь р – плотность; А1 – содержание алюминия

Повышение содержания титана до 35 % способствует расширению области наблюдаемой усадки вплоть до образцов с пористостью 87,5 %. При дальнейшем повышении плотности сырых прессовок гетеродиффузия компонентов снова начинает подавлять усадку, что опять-таки приводит к росту образцов. То есть, при данном содержании титана рост образцов возможен лишь при большой относительной плотности прессовок, которая достигается при давлениях прессования, близких к граничным возможностям стандартных пресс-форм, используемых в технологическом процессе получения материала.

Увеличение же содержания титана в сплаве до 45 % приводит к усадке во всем диапазоне относительных плотностей сырых прессовок,

получаемых при данном технологическом процессе. Также следует отметить, что увеличение содержания титана в сплаве приводит не только к качественному изменению процесса роста на процесс усадки, но и значительно увеличивает усадку количественно. Так, при увеличении содержания титана с 30 до 45 % максимальная наблюдаемая усадка изменяется от 4,7 до 18%. Таким образом, прослеживается четкая зависимость между количеством титана в сплаве и величиной усадки.

Алюминий для данной системы является реакционным компонентом, поскольку как в системе титан-алюминий, так и в системе ниобий-алюминий имеются несколько промежуточных фаз. При спекании могут включаться принципиально новые механизмы массопереноса. Как это было показано [3], процесс реакционного взаимодействия начинается с плавления наиболее легкоплавкого компонента, в данном случае алюминия. Естественно, скорость растворения тугоплавких компонентов в жидком расплаве значительно превышает ее при растворении твердых компонентов в тугоплавкой основе. Поэтому введение алюминия приводит к резкому увеличению роста прессовок и соответственно пористости образцов. В связи с этим возникают проблемы повышения плотности заготовок. Поскольку для дополнительного уплотнения необходима уже другая пресс-форма с большими размерами, чтобы можно было вставить образец. Кроме того, вследствие реакционной диффузии происходит ускоренная гомогенизация и соответственно

При спекании могут включаться принципиально новые механизмы массопереноса. Как это было показано [3], процесс реакционного взаимодействия начинается с плавления наиболее легкоплавкого компонента, в данном случае алюминия. Естественно, скорость растворения тугоплавких компонентов в жидком расплаве значительно превышает ее при растворении твердых компонентов в тугоплавкой основе. Поэтому введение алюминия приводит к резкому увеличению роста прессовок и соответственно пористости образцов. В связи с этим возникают проблемы повышения плотности заготовок. Поскольку для дополнительного уплотнения необходима уже другая пресс-форма с большими размерами, чтобы можно было вставить образец. Кроме того, вследствие реакционной диффузии происходит ускоренная гомогенизация и соответственно

происходит упрочнение материала, поэтому уже необходимо использовать для повторного прессования значительно большие давления, а в случае с данным сплавом за пределом прочности стальных пресс-форм.

Вследствие установления механизма роста при реакционном спекании был разработан новый метод активации спекания [7]. При реакционном спекании в реакционной жидкости генерируется большое количество мелких пор, которые быстро коагулируют в большие каверны, не устраняемые при спекании. В реакционной жидкости возникает большое количество локальных потоков, которые способствуют коагуляции мелких пор. Введение наноразмерных порошков инертной добавки, например, фторидов или оксидов при определенном соотношении приводит к рассеканию и торможению образования каверн. Рост наблюдается на начальной стадии, когда образуются мелкие поры. Затем они эффективно участвуют в активации спекания композиции. Таким образом, было найдено соответствующее отношение количества инертной добавки оксида иттрия и реакционного компонента, что привело к уплотнению всей композиции (рис. 5).

В данном случае процесс уплотнения практически не отличается от характера спекания однокомпонентных металлических порошков, т. е. соответствует закономерностям, свойственным феноменологической модели спекания [7]. Для нее характерно увеличение величины усадки от пористости заготовок или уменьшения их относительной плотности.

е. соответствует закономерностям, свойственным феноменологической модели спекания [7]. Для нее характерно увеличение величины усадки от пористости заготовок или уменьшения их относительной плотности.

дУЛЛ %

Об , %

ор . %

65 70 75 80 85 0Р , %

Рис. 5. Зависимость усадки образцов (а) и их относительной плотности (Ь) при температуре спекания 1325 °С от относительной плотности прессовок композиции на основе ниобия с 37% Т1, содержащего алюминий и оксид иттрия . Здесь АУ/У — усадка образцов; 98 — относительная плотность сырых прессовок

От величины относительной плотности зависит и величина потерь массы, связанная с выделением адсорбированных газов кислорода, азота углекислого газа и воды. Все они относятся к примесям внедрения, которые по-

нижают пластичность металлов УА группы и их сплавов. Действительно изучение зависимости потерь массы при спекании показало существенное их содержание. Так при относительной плотности прессовок около 67 % потери

составляют немногим более 1 %, в то время как при относительной плотности более 70 % они уже около 2 %. Это значит, что большая часть примесей внедрения остается в составе материала.

При выборе оптимальной технологии необходимо знать не только о величине усадки, но и о значении относительной плотности, которая достигается при заданных параметрах технологического процесса. Так наличие пористости менее 90 % предполагает существование открытой пористости, а это значит при последующей горячей прокатке необходимо применение защитных сред во избежание внутреннего окисления. О сохраняется. Следует обратить внимание на уширение линий ин-терметаллидов, что связано с неравновесным характером их образования. Вероятно, они являются первичным продуктом реакционного спекания, т. е. синтезируются в начальный период экзотермической реакции, инициированной контактным плавлением алюминия в порошковой смеси.

О сохраняется. Следует обратить внимание на уширение линий ин-терметаллидов, что связано с неравновесным характером их образования. Вероятно, они являются первичным продуктом реакционного спекания, т. е. синтезируются в начальный период экзотермической реакции, инициированной контактным плавлением алюминия в порошковой смеси.

Анализируя изломы и характер разрушения такого состава материала можно сделать заключение, что сплав весьма хрупок и имеет невысокую пластичность.

Рис.6. Рентгенограммы фазового состава сплава на основе ниобия, спеченного при 1375 °С в течение часа

Учитывая эти обстоятельства, был разработан новый материал на основе ниобия с большим содержанием титана. Исследование уплотняемости смеси при холодном формовании показало, что увеличение содержания титана приводит к снижению плотности прессовок. В тоже время изучение процесса спекания этой композиции показало, что при увеличении концентрации титана всего лишь на 8 % происходит существенное увеличение усадки. Величина усадки растет практически в два раза во всем диапазоне изменения относительной плотности прессовок. Однократным спеканием достигается необходимая плотность заготовок более 90 %. Поэтому уже нет необходимости вводить операцию допрессовки заготовок.

Увеличение содержание титана приводит к повышению пластичности материала, что позволяет увеличить объемную долю инертной дисперсно-упрочняющей добавки оксида иттрия и тем самым увеличить жаропрочность сплава.

5. Исследование жаростойкости и физико-механических свойств материала

Исследована циклическая жаростойкость ниобиевых сплавов плотностью 5,788 г/см3 и 5,558 г/см3. Эксперименты проводилось на цилиндрических образцах диаметром 1,994; 0,992 и высотой 0,294; 0,481 см для сплавов ниобия плотностью 5,788 г/см3 и 5,558 г/см3, соответственно. На протяжении исследования было проведено 100 двадцатиминутных циклов окисления образцов в электрической печи при температуре 1200 °С.

На протяжении исследования было проведено 100 двадцатиминутных циклов окисления образцов в электрической печи при температуре 1200 °С.

После каждого 20-минутного цикла проводилось взвешивание остывших до комнатной температуры образцов на аналитических электронных весах с точностью до одной десятитысячной грамма. Сплав с меньшим содержанием титана менее жаростоек (рис. 7), чем сплав, содержащий 45 % Т1.

Результаты экспериментов показали, что при первых нескольких циклах окисления наблюдается небольшой привес, который не превышает 1 % для ниобия плотностью 5,788 г/см3 и 0,3 % для ниобия плотностью 5,558 г/см3 за первый цикл и значительно уменьшается с каждым последующим циклом. Привес напрямую связан с образованием стойкой оксидной пленки на поверхности материала. Начиная с 6 цикла для

более плотного сплава на основе ниобия и с 17 цикла для менее плотного, наблюдается незначительная потеря веса образцов, что можно объяснить незначительным отшелушиванием части оксидной пленки, которое практически равномерно продолжается вплоть до 100-го цикла окисления (рис. 7).

Изучение термокинетики процесса окисления свидетельствует, что сплав с меньшим

Дт, г/см2

0,006 0,0030,000-0,003 -0,006 -0,009-0,012

лт =-0,00214 100

■ ■ Л ‘ .■„-■” ■ ■■ ■. ■ ■

0 20 40 60 80 100

Число циклов

Ат, г/см2

0,000-0,003 -0,006 -0,009-0,012

■

г ^м™

д т = -0,00074 100

20 40 60 80 100 Число циклов

Рис. 7. Циклическая жаростойкость при температуре 1200 °С дисперсно-упрочненных ниобиевых сплавов с плотностью = 5,788 г/см3 (а) и = 5,558 г/см3 (Ь), разработанных с применением реакционного спекания

7. Циклическая жаростойкость при температуре 1200 °С дисперсно-упрочненных ниобиевых сплавов с плотностью = 5,788 г/см3 (а) и = 5,558 г/см3 (Ь), разработанных с применением реакционного спекания

содержанием титана окисляется в условиях окисления [8] на формировании жаростой-

больших термокинетических колебаниях, кой композиции и выбора его оптимального

чем композиция на основе ниобия опти- состава (рис. 8).

мального состава, что, собственно, и под- В таблице приведены физико-механические

тверждает гипотезу о важной роли динамики свойства разработанного сплава на основе нио-

333,2

333,3

333,4

333,5 1 с

Г, °С

1220

1218

1216

1214

Рис. 8. Термокинетика окисления ниобиевых материалов: а — 37 % Т1, Ь — 45 % Т1; 1 и 2 — показания термопар, установленных на поверхности и в глубине от нее на 2 мм,

соответственно

бия. Материал испытывался после спекания ла, способного работать в требуемых условиях

при относительной плотности 92,5 %.

без защитных покрытий. Он может приме-

Он может приме-

Результаты испытаний свидетельствуют о няться для металлической тепловой защиты достаточно высоких характеристиках материа- многоразовых космических аппаратов.

Таблица

Физико-механические свойства сплава на основе ниобия оптимального состава

Плотность, р г/см3 5,558

Прочность на разрыв, ств20* МПа 900-1000

Прочность на разрыв, ств1100* МПа 80-110

Удлинение при 20 °С, % % 18-25

Прочность на разрыв, ав1200* МПа 55-60

— значение температуры’ в °С

Заключение

Разработан новый жаростойкий дисперсно-упрочненный сплав на основе ниобия с пониженной плотностью 5,558 г/см3, который существенно легче металлических сплавов, применяемых для тепловой защиты многоразовых МКС.

Реализована технология реакционного спекания материала на основе ниобия.

Исследована жаростойкость сплава . Установлено, что материал пригоден для работы в условиях циклического воздействия температуры до 1200 оС, так как выдержал 100 циклов нагрева и охлаждения до комнатных температур . За весь период испытаний материал потерял 11 % массы.

Литература

1. Математическое моделирование сильно неравновесных топохимических реакций в порошковых системах [Текст] / В. П. Солнцев, В.В. Скороход, В.Л. Баранов [и др. ] // Порошковая металлургия. 2001. №5/6. С. 203-207.

] // Порошковая металлургия. 2001. №5/6. С. 203-207.

2. Солнцев В. П. Модель автоколебательной топохимической реакции в открытой системе металл – двухатомный газ [Текст] / В. П. Солнцев, В. В. Скороход, В. Л. Баранов // Доповда НАН Украши. 2001. №12. С. 8387.

3. Солнцев В. П. Коллективные процессы при реакционном спекании с участием жидкой фазы / В. П. Солнцев,

B. В. Скороход, Т. А. Солнцева // Порошковая металлургия. 2010. №3/4.

C. 2229.

4. Солнцев В. П. Физико-химические основы формирования диссипативных структур при реакционном спекании и сухом трении материалов, содержащих селениды переходных металлов [Текст] : автореф. дисс д-ра техн. наук / В. П. Солнцев ; Институт проблем материаловедения им. И. Н. Франце-вича НАН Украины. – К., 2013. -44 с.

5. Термокинетика начальной стадии контактного плавления в перитектических системах с химическим соединением [Текст] / В. П. Солнцев, В. В. Скороход, К. М. Петраш [и др.] // Современные проблемы физического материаловедения. 2013. № 22. С. 181-185.

6. Полежаев Ю. В. Тепловое разрушение материалов [Текст] / Ю. В. Полежаев, Г. А. Фролов; под ред. академика НАН Украины В. В. Скорохода. 2006. К. : Академперюдика.

354 с.

7. Solntsev V. P. Features of Reacting sintering of compositions containing refractory inert components [Text] / V. P. Solntsev, V. V. Skorokhod, T. A. Solntseva // Материаловедение тугоплавких соединений : сб. наук. тр. IV Междунар. конф. К.: НАНУ, 2014 – C. 37.

8. Математичне моделювання процесу окис-нення та розкладу зал1за в умовах терм1чно! нестшкост оксиду FeO [Текст] / В. нетша, жаростттстъ, фiзикo-мeханiчнi характеристики.

нетша, жаростттстъ, фiзикo-мeханiчнi характеристики.

V.P. Solntcev, V.V. Skorokhod, G.A. Frolov, K.N. Petrash, T.A. Solntceva, A.M. Potapov, I.A. Gusarova. Development of the hot-strength alloy based niobium for thermal protection of rocket and space technology products

Most of the surface of the reusable space systems of the type “Shuttle ” and “Buran ” was protected super light tiled protection of the fiber based on silica fibers. However, these tiles have low mechanical properties and are often destroyed by accidental mechanical shock. In this regard, the new heat-dispersion-strengthened alloy of niobium-based with low density (up to 6000 kg/m3) , which is significantly lighter than metal alloys currently used for thermal protection of reusable space systems. Conducted alloy tensile test at temperatures up to 1200 °C. During thermocycling (heating to 1200 °C and cooling to room temperature), it is shown that the alloy developed for 100 cycles of 20 minutes gave a weight gain of 0.00074 g/cm2.

Key words: dispersion-strengthened alloy, niobium, thermocycling, thermokinetics, heat resistance, physical and mechanical properties.

Ниобий и его характеристики

Общая характеристика ниобия

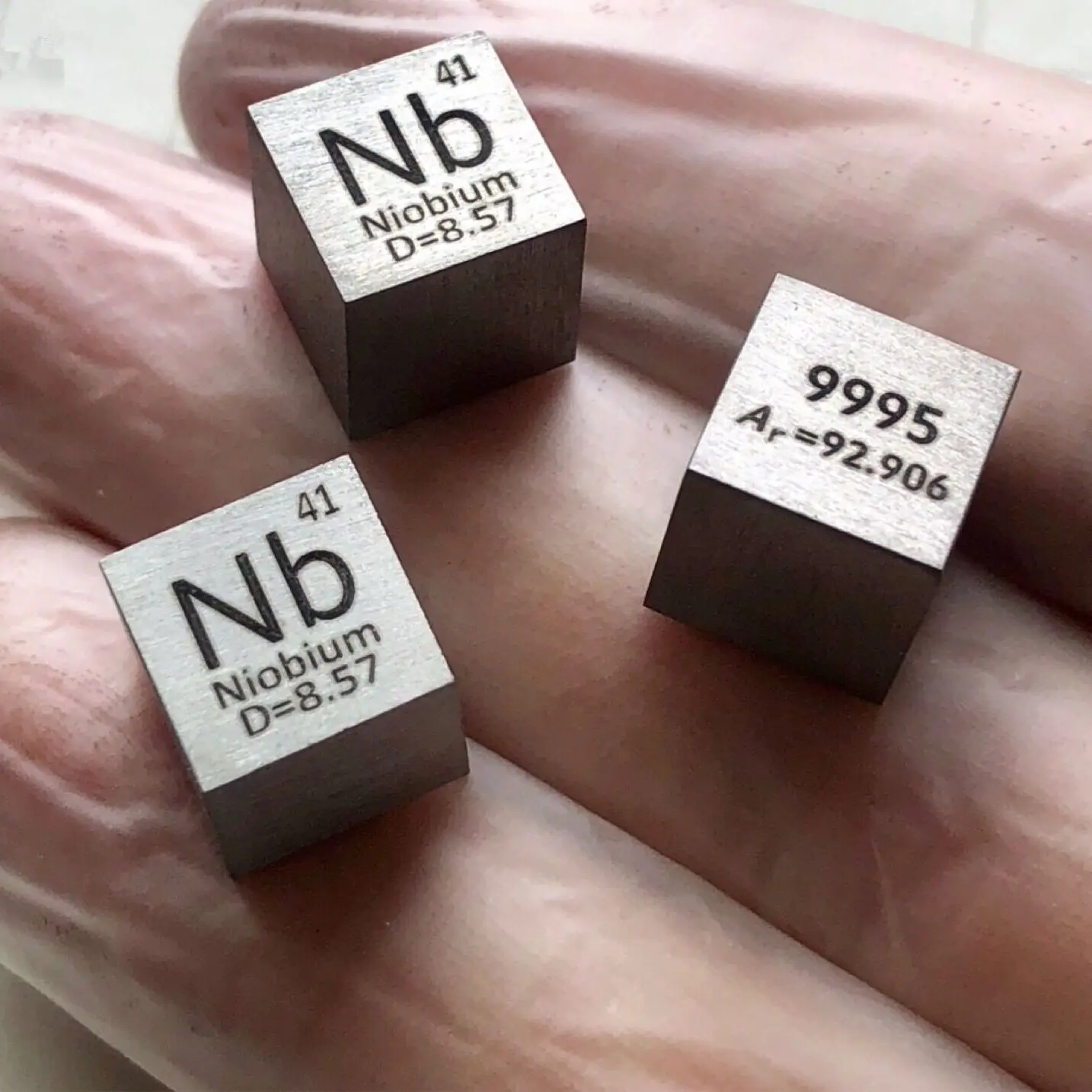

В земной коре ниобия содержится 0,002% (масс.). Этот элемент во многом сходен с ванадием. В свободном состоянии он представляет собой тугоплавкий металл, твердый, но не хрупкий, хорошо поддающийся механической обработке (рис. 1.. Плотность ниобия 8,57 г/см 3, температура плавления – 2500oС.

Ниобий устойчив во многих агрессивных средах. На него не действует соляная кислота и царская водка, так как на поверхности этого металла образуется тонкая, но очень прочная и химически стойкая оксидная пленка.

Рис. 1. Ниобий. Внешний вид.

Внешний вид.

Атомная и молекулярная масса ниобия

Поскольку в свободном состоянии ниобий существует в виде одноатомных молекул Nb, значения его атомной и молекулярной масс совпадают. Они равны 92,9063.

Изотопы ниобия

Известно, что в природе ниобий может находиться в виде единственного стабильного изотопа 93Nb. Массовое число равно 93, ядро атома содержит сорок один протон и пятьдесят два нейтрона.

Существуют искусственные нестабильные изотопы циркония с массовыми числами от 81-го до 113-ти, а также двадцать пять изомерных состояния ядер, среди которых наиболее долгоживущим является изотоп 92Nb с периодом полураспада равным 34,7 млн. лет.

Ионы ниобия

На внешнем энергетическом уровне атома ниобия имеется пять электронов, которые являются валентными:

1s22s22p63s23p63d104s24p64d35s2.

В результате химического взаимодействия ниобий отдает свои валентные электроны, т.е. является их донором, и превращается в положительно заряженный ион:

Nb0 -1e → Nb+;

Nb0 -2e → Nb2+;

Nb0 -3e → Nb3+;

Nb0 -4e → Nb4+;

Nb0 -5e → Nb5+.

Молекула и атом ниобия

В свободном состоянии ниобий существует в виде одноатомных молекул Nb. Приведем некоторые свойства, характеризующие атом и молекулу ниобия:

|

Энергия ионизации атома, эВ |

6,88 |

|

Относительная электроотрицательность |

1,6 |

|

Радиус атома, нм |

0,146 |

Сплавы ниобия

Ниобий – один из компонентов многих жаропрочных и коррозионностойких сплавов. Особенно большое значение имеют жаропрочные сплавы ниобия, которые применяются в производстве газовых турбин, реактивных двигателей, ракет.

Особенно большое значение имеют жаропрочные сплавы ниобия, которые применяются в производстве газовых турбин, реактивных двигателей, ракет.

Ниобий вводят также в нержавеющие стали. Он резко улучшает их механические свойства и сопротивляемость коррозии. Стали, содержащие от 1 до 4% ниобия, отличаются высокой жаропрочностью и используются как материал для изготовления котлов высокого давления.

Примеры решения задач

: Металлургия: образование, работа, бизнес :: MarkMet.ru

СВОЙСТВА И ПРИМЕНЕНИЕ НИОБИЯ

Ниобий (Nb) — тугоплавкий металл серо- стального цвета, по внешнему виду напоминающий платину; открыт в 1884г. Назван за родственность своих свойств с элементом танталом по имени дочери мифологического героя Ниобен. Физические и механические свойства ниобия приведены в таблице:

Атомная масса | 92,91 |

Плотность при 20°С, г/см3 | 8,57 |

Температура, °С: |

|

плавления | 2500 |

кипения | 5130 |

Скрытая теплота плавления, кал/г | 69 |

Удельная теплоемкость, кал/г | 0,065 |

Коэффициент теплопроводности при 20 °С, кал/(см·сек·град) | 0,125 |

Удельное электросопротивление при 20°С, Ом*мм2/м | 0,01522 |

Модуль нормальной упругости, кГ/мм2 | 10600 |

Твердость отожженного металла НВ | 44-75 |

Ниобий обладает высокой коррозионной стойкостью во многих химических реагентах, в том числе в азотной, разбавленных серной и соляной кислотах, в фосфорной кислоте. На него не действуют жидкие натрий, калий, литий, висмут, ртуть, свинец, олово. На холоду ниобий стоек против действия царской водки, медленно растворяется в плавиковой кислоте и быстро в смеси плавиковой и азотной кислот. Горячие растворы едких щелочей заметно растворяют ниобий.

На него не действуют жидкие натрий, калий, литий, висмут, ртуть, свинец, олово. На холоду ниобий стоек против действия царской водки, медленно растворяется в плавиковой кислоте и быстро в смеси плавиковой и азотной кислот. Горячие растворы едких щелочей заметно растворяют ниобий.

Вследствие малого поперечного сечения захвата нейтронов и отсутствия взаимодействия с расплавленными щелочными металлами ниобий является материалом, пригодным для теплообменников атомных реакторов. Ниобий обладает высокой пластичностью и сохраняет удовлетворительную прочность до высоких температур. На прочность и пластичность ниобия влияет наклеп – с увеличением степени наклепа повышается прочность и уменьшается пластичность.

Ниобий имеет очень низкую температуру перехода из пластичного состояния в хрупкое. Ниобий в штабиках. Для ниобия высокой частоты эта температура составляет —196°С. Ниобий высокой частоты допускает деформацию в холодном состоянии со степенью обжатия до 90% без промежуточных отжигов, а малолегированный ниобий — до 50—70%.

Пластичность ниобия резко снижается при наличии даже небольших количеств примесей газов: кислорода, азота, водорода и других, которые образуют с ниобием твердые растворы внедрения. При значительном содержании примесей ниобий не поддается деформации даже в горячем состоянии. Наиболее сильное влияние на охрупчивание ниобия оказывает кислород, поэтому металл, предназначенный для полуфабрикатов, должен содержать не более 0,03% О. Все легирующие добавки также снижают пластичность ниобия.

Ниобий интенсивно окисляется при нагреве на воздухе свыше 400°С, а при 1370— 1400°С окисел ниобия начинает испаряться. Окисление металла сопровождается его охрупчиванием.

С азотом ниобий начинает взаимодействовать при 300—400°С, с водородом — при 250°С, с хлором — выше 200—250°С, с углеродом и углеродсодержащими газами — при 1200 – 4400°С.

Ниобий сваривается с другими металлами электроннолучевой и аргоно-дуговой сваркой.

Ниобий широко используют как легирующий элемент для хромоникелевых нержавеющих сталей, а также хромистых, хромомарганцевых и др. Ниобий предохраняет сталь от воздушной закалки с образованием хрупкой мартенситной структуры, увеличивает вязкость, свариваемость, тягучесть, жаропрочность сталей. Нержавеющие стали, содержащие обычно более 1,5% Nb, используют для изготовления реактивных двигателей, деталей самолетов, газовых турбин.

Ниобий предохраняет сталь от воздушной закалки с образованием хрупкой мартенситной структуры, увеличивает вязкость, свариваемость, тягучесть, жаропрочность сталей. Нержавеющие стали, содержащие обычно более 1,5% Nb, используют для изготовления реактивных двигателей, деталей самолетов, газовых турбин.

Сплавы цветных металлов с добавкой ниобия применяют для изготовления деталей реактивных двигателей, ракет, газовых турбин и в ряде других областей техники высоких температур. Присадка в сплавы ниобия повышает их предел текучести, жаропрочность, жаростойкость, сопротивление ползучести.

Применение чистого ниобия при высоких температурах без специального легирования и защитных покрытий невозможно из-за большой склонности взаимодействовать при нагревании с кислородом, азотом и другими газами с образованием хрупкого слоя металла.

Из ниобия и сплавов на его основе изготовляют оболочки для урановых тепловыделяющих элементов, применяемых в ядерных реакторах на тепловых и быстрых нейтронах; при этом повышается максимально допустимая температура разогрева элементов и полнота их использования. Низкая наведенная радиоактивность делает возможным использование ниобия в качестве конструкционного материала в установках по использованию радиоактивных отходов.

Легирование ниобием алюминия, меди, молибдена, титана, циркония и их сплавов резко улучшает их прочностные свойства. Карбиды ниобия применяют в производстве твердых сплавов и высокотемпературной технике.

Ниобий и сплавы ниобия с танталом широко применяют для изготовления радиотехнической, радиолокационной и рентгеновской аппаратуры, а также электролитических выпрямителей переменного тока, искровых предохранителей, криотронов. Ниобий применяют в качестве газопоглотителя в электронных лампах.

В химической промышленности соединения ниобия используют как катализаторы в производстве синтетического каучука и других продуктов.

ПромМетиз +7 (812) 385-76-07 Ниобий

Общие сведения.

Ниобий – металл с ярко выраженным блеском и светло-серебряным цветом. В периодической таблице Менделеева он располагается под номером 41. Если рассматривать принадлежность по данному признаку, то металл находится в пятой группе, побочной подгруппе и относится к пятому периоду. Для обозначения используется символ Ni, что является сокращением от Niobium.

История элемента и открытие.

Довольно интересно в истории ниобия то, что он был открыт дважды и с весьма значительным интервалом. Первый раз о металле, хоть и косвенно, стало известно при открытии Америки. Он содержался в минерале и имел весьма необычный вид, что послужило причиной вывоза в Старый Свет. Прошло поверхностное изучение и вещество классифицировалось в качестве железной руды. Под такой табличкой оно довольно длительное время и простояло в музее.

Ситуация изменилась в 1801 году, когда английский учёный Ч. Хатчет заинтересовался минералом. При осуществлении исследования было быстро обнаружено, что руда не является железной. Новый элемент прошёл стандартную серию исследований и получил название Колумбий. Только в 1844 году произошло переименование в ниобий, но в некоторых странах оно не использовалось. Окончательное решение вопроса осуществилось в 1950 году, положив конец вековому спору.

Нахождение в природе.

Ниобий содержится в земной коре в средней концентрации. Если рассматривать его кларк, то он составляет около 17-19 грамм на одну тону породы. Наибольшая концентрация присутствует в кислотных грунтах, ввиду особенностей их формирования. Отличительной особенностью ниобия является содержание в рудах тантала, который всегда ему сопутствует. На данный момент, известно более сотни минералов данного металла и только из нескольких осуществляется добыча. Месторождения ниобия присутствуют в Японии, США, России, Бразилии и некоторых других государствах.

Получение.

При необходимости получения необходимо учитывать такой немаловажный фактор, как бедность руды данным компонентом. В результате этого, используются специальные методики, несколько отличные т стандартных вариантов. Прежде всего, создаётся рудный концентрат, который проходит через три стадии обработки: вскрытие, разделение на ниобий и тантал, а также последующее восстановление.

Физические и химические свойства.

По своим физическим свойствам ниобий имеет много общего с танталом. Данные металлы имеют кубическую объемно-центрированную кристаллическую решетку. Ниобий обладает плотностью в 8570 килограмм на кубический метр. Его температуры перехода в жидкую и газообразную форму составляют 2741 и 5015 градусов соответственно.

Химические свойства не отличаются своим многообразием, поскольку металл устойчив к большинству воздействий. Окисление на воздухе происходит только в случае прокаливания. Стоит отметить, что оксид ниобия может быть представлен в десяти модификациях. Самой стабильной является форма с валентностью элемента +5. Ниобий реагирует с галогенами, парами воды и кислорода, графитом, а также некоторыми другими веществами. Металлический состав может быть выделен методом электролиза.

Применение.

Ниобий обладает такими свойствами, как тугоплавкость, возможность использования в сплавах с высокими эксплуатационными параметрами, а также устойчивость к внешним воздействиям. Основными сферами применения считается использование в металлургии, ракетостроении и тех областях промышленности, где требуются жаростойкие элементы с высоким показателем прочности.

Чистый ниобий используется для изготовления деталей воздушных судов, оболочки для радиоактивных элементов, а также в качестве легирующего вещества. Слоя в несколько десятков микрон достаточно для защиты цветных металлов от окисления в атмосфере. Другой вариант использования чистого элемента – в качестве сверхпроводника для вычислительного оборудования.

Соединения ниобия используются, как эффективный катализатор. Отдельной областью использования является ядерная энергетика, где с использованием данного металла выполняется большое количество важных элементов.

Штабики ниобия | МеталлКомплект

На данный момент имеется в наличии по выгодной цене:

№ Продукция Марка ГОСТ, ТУ

1 Ниобий в штабиках НбШ00, НбШ0, НбШ1, НВЧ, НВЧ1 ГОСТ 16100-79

2 Ниобий в слитках НБ1, НБ2, НБ3 ГОСТ 16099-80

3 Слитки деформируемых сплавов на основе ниобия 5В2МЦ-1(5ВМЦ-1), 5В2МЦ-2(5ВМЦ-2), 5В2М(5ВМ), 10В5МЦУ-1(ЛН-1), 10В5МЦУ-2, НЦ-2 (СБ-1), НЦ-2-1 (СБ-1-1), 10ВЦ (СБ-2) ТУ 48-4-248-82

4 Заготовки деформированные из жаропрочных ниобиевых сплавов ТУ 14-1-3690-83

Часто изделия из сортамента компании «МеталлКомплект» не подходят по техническим условиям эксплуатации или габаритам клиентам. Если у них есть возможность, то можно купить ниобий в слитках или же приобрести ниобий в штабиках. Слиток от штабика отличается тем, что он является нецелевой заготовкой, полученной методом элементарного литья или спекания, а штабик – это прокатная продукция, которая широко применяется для последующей механической обработки. Слитки обычно делаются более крупными для удобства транспортировки и закупки в больших количествах, а штабики – это единичное серийное изделие, которое можно купить поштучно.

Оба этих изделия изготавливаются из следующих сплавов, обладающих определенными свойствами:

- Ниобий НБШ0. Применяется преимущественно для производства и легирования различных сплавов, нанесения покрытий и напыления.

- Ниобий НБШ1. Также применяется для производства и легирования различных сплавов с содержанием ниобия. Может использоваться для формовки методом механической обработки.

- Ниобий НБ1. Применяется для изготовления сплавов на основе ниобия, а также для создания полуфабрикатов из этого металла. Демонстрирует хорошие результаты при поковке заготовок.

- Ниобий НБ2. Обладает немного больше пластичностью, чем НБ1. Может применяться для формования изделий методами механической обработки, прессования и ковки. Характеризуется улучшенными показателями электропроводности.

Купить ниобий и изделия из него можно в компании «МеталлКомплект». Производство построено на полном цикле, начиная от добычи руды из шахт и выплавки, заканчивая изготовлением готовых к применению изделий. Компания не работает с ломом металлов и переплавкой, поэтому гарантируется исключительное качество продукции, строго соответствующей стандартам и ТУ.

Физические свойства ниобия | Admat Inc.

Ниобий – это серый кристаллический металлический элемент с высокой термостойкостью и другими желательными свойствами для производителей. Чаще всего он используется при создании множества металлических сплавов. Небольшие количества ниобия (всего 0,1%) могут значительно улучшить эксплуатационные характеристики металла. Admat Inc. предлагает продукты из чистого, легированного и оксидного ниобия в различных формах, включая листы, пластины, стержни, проволоку, трубки, полосы, фольгу и оксиды.

Преимущества ниобия

Ниобий известен своей превосходной стойкостью к коррозии и окислению. Под воздействием воздуха и влаги образуется прочный слой оксида ниобия. Этот слой действует как защитный барьер, блокируя проникновение дополнительного воздуха и влаги и, как следствие, предотвращая возникновение дальнейшей коррозии.

Ниобий – один из пяти тугоплавких металлов; это означает, что он очень устойчив к экстремальным температурам и износу. Его температура плавления 4491 ° F (2477 ° C) делает этот металл и его сплавы идеальными для применения при высоких давлениях и температурах.Несмотря на относительно высокую температуру плавления ниобия, его плотность самая низкая из всех тугоплавких металлов, что может сделать его привлекательным для авиастроения и авиадвигателей.

Ниобий также часто используется для изготовления ювелирных изделий из-за его пластичности, твердости, коррозионной стойкости и гипоаллергенных свойств. Его также можно легко анодировать для создания множества привлекательных переливающихся цветов.

Другие полезные характеристики ниобия включают его сильные легирующие и сверхпроводящие свойства, которые необходимы в нескольких областях применения.

Применение ниобия

Некоторые из наиболее распространенных применений этого элемента:

- Производство стали – Ниобий обычно используется для микролегирования сталей HSLA для автомобильной и нефтехимической промышленности. Всего лишь 0,1% этого металла может значительно повысить прочность и стабильность конструкционной стали. Сплавы ниобий-сталь часто используются в автомобильной листовой стали и нефте- и газопроводах.

- Суперсплавы – Суперсплавы – это высокоэффективные сплавы, которые демонстрируют исключительную механическую прочность, сопротивление термической ползучести, стабильность поверхности и коррозионную стойкость.До 6,5% ниобия можно использовать в суперсплавах на основе никеля, кобальта и железа. Эти сплавы особенно полезны в аэрокосмической промышленности для производства компонентов реактивных двигателей, которые могут подвергаться воздействию температур, превышающих 1832 ° F (1000 ° C).

- Сверхпроводящие магниты – При охлаждении ниже температуры перехода ниобия его сопротивление становится незначительным. Специальные сплавы ниобия используются в качестве сверхпроводящих проводов типа II для сверхпроводящих магнитов. Эти магниты являются важными компонентами оборудования для магнитно-резонансной томографии, которое используется в медицинской промышленности.

Свойства ниобия

Вот некоторые из основных свойств ниобия:

- Символ – Nb

- Номер – 41

- Плотность – 8,57 г / см3

- Атомный вес – 92,906 г / моль

- Кристаллическая структура – Телоцентрированный кубический

- Точка плавления – 2750 К, 2477 ° C, 4491 ° F

- Температура кипения – 5017 K, 4744 ° C, 8571 ° F

- Удельное электрическое сопротивление – (0 ° C) 152 нОм · м

- Теплопроводность – (300 К) 53.7 Вт · м − 1K − 1

- Тепловое расширение – 7,3 мкм / (м · К)

Ниобиевые продукты для вашего проекта

Если вы хотите узнать больше о ниобиевых продуктах Admat и о том, как их можно использовать в вашем приложении, свяжитесь с нашей технической командой напрямую или запросите ценовое предложение сегодня.

Это элементаль – Элемент Ниобий

Что скажешь? Ниобий произносится как ni-OH-bee-um .

История открытия ниобия немного сбивает с толку.Первый губернатор Коннектикута Джон Уинтроп Младший обнаружил новый минерал около 1734 года. Он назвал минерал колумбит ((Fe, Mn, Mg) (Nb, Ta) 2 O 6 ) и прислал образец. в Британский музей в Лондоне, Англия. Колумбит находился в коллекции минералов музея в течение многих лет, пока не был проанализирован Чарльзом Хэтчеттом в 1801 году. Хэтчетт мог сказать, что в колумбите был неизвестный элемент, но он не смог его выделить. Он назвал новый элемент колумбием.

Судьба колумбия резко изменилась в 1809 году, когда Уильям Хайд Волластон, английский химик и физик, сравнил минералы колумбит и танталит ((Fe, Mn) (Ta, Nb) 2 O 6 ) и объявил этот колумбий на самом деле был элементом танталом. Эта путаница возникла из-за того, что тантал и ниобий – похожие металлы, всегда встречаются вместе и их очень трудно выделить.

Ниобий был переоткрыт и переименован Генрихом Роузом в 1844 году, когда он произвел две новые кислоты, ниобиновую кислоту и пелопиновую кислоту, из образцов колумбита и танталита.Эти кислоты очень похожи друг на друга, и потребовалось еще двадцать два года и швейцарскому химику по имени Жан Шарль Галиссар де Мариньяк, чтобы доказать, что это два разных химиката, произведенных из двух разных элементов. Металлический ниобий был окончательно выделен шведским химиком Кристианом Вильгельмом Бломстрандом в 1864 году. Сегодня ниобий в основном получают из минералов колумбита и пирохлора ((Ca, Na) 2 Nb 2 O 6 (O, OH, F )).

Ниобий используется в качестве легирующего агента и для ювелирных изделий, но, пожалуй, наиболее интересными его применениями являются области сверхпроводимости.Сверхпроводящий провод может быть изготовлен из сплава ниобия и титана, который затем может быть использован для изготовления сверхпроводящих магнитов. Другие сплавы ниобия, такие как сплавы с оловом и алюминием, также являются сверхпроводящими. Чистый ниобий сам по себе является сверхпроводником, когда он охлаждается ниже 9,25 К (-442,75 ° F). Полости из сверхпроводящего ниобия лежат в основе машины, построенной на Национальном ускорительном комплексе имени Томаса Джефферсона. Эта машина, называемая электронным ускорителем, используется учеными для изучения кварковой структуры вещества.338 ниобиевых полостей ускорителя погружены в жидкий гелий и ускоряют электроны почти до скорости света.

Катализаторы на основе дисульфида ниобия сверхвысокой плотности тока для выделения водорода

Lukowski, M.A. et al. Усиленный катализ выделения водорода из химически расслоенных металлических нанолистов MoS 2 . J. Am. Chem. Soc. 135 , 10274–10277 (2013).

CAS Google Scholar

Voiry, D. et al. Проведение нанолистов MoS 2 в качестве катализаторов реакции выделения водорода. Nano Lett. 13 , 6222–6227 (2013).

CAS Google Scholar

Voiry, D. et al. Повышенная каталитическая активность в напряженных химически расслоенных нанолистах WS 2 для выделения водорода. Nat. Матер. 12 , 850 (2013).

CAS Google Scholar

Liu, Y. et al. Самооптимизирующиеся катализаторы на основе слоистых дихалькогенидов металлов с высокой поверхностной активностью для выделения водорода. Nat. Энергетика 2 , 17127 (2017).

CAS Google Scholar

Shi, J. et al. Двумерный металлический дисульфид тантала как катализатор выделения водорода. Nat. Commun. 8 , 958 (2017).

Google Scholar

Li, H. et al. Поры атомных размеров усиливают электрокатализ нанолистов TaS2 для выделения водорода. Adv. Матер. 28 , 8945–8949 (2016).

CAS Google Scholar

Yuan, J. et al. Простой синтез монокристаллических нанолистов дисульфида ванадия методом химического осаждения из паровой фазы для эффективной реакции выделения водорода. Adv. Матер. 27 , 5605–5609 (2015).

CAS Google Scholar

Чиа, X., Амбрози, А., Лазар, П., Софер, З. и Пумера, М. Электрокатализ слоистых дихалькогенидов переходных металлов группы 5 ( MX 2, M = V, Nb и Ta ; X = S, Se и Te). J. Mater. Chem. А 4 , 14241–14253 (2016).

CAS Google Scholar

Jaramillo, T. F. et al. Идентификация краевых активных центров электрохимической эволюции h3 из нанокатализаторов MoS 2 . Наука 317 , 100–102 (2007).

CAS Google Scholar

Чжиган, С., Баолян, Ю. и Мин, Х. Бифункциональные электроды с тонким слоем катализатора для регенеративного топливного элемента с «унифицированной» протонообменной мембраной. J. Источники энергии 79 , 82–85 (1999).

Google Scholar

Альтманн, С., Каз, Т. и Фридрих, К.A. Бифункциональные электроды для единичных регенеративных топливных элементов. Электрохим. Acta 56 , 4287–4293 (2011).

CAS Google Scholar

Еллинек Ф., Брауэр Г. и Мюллер Х. Сульфиды молибдена и ниобия. Nature 185 , 376 (1960).

CAS Google Scholar

Merki, D. & Hu, X. Последние разработки сульфидов молибдена и вольфрама в качестве катализаторов выделения водорода. Energy Environ. Sci. 4 , 3878–3888 (2011).

CAS Google Scholar

Бенк, Дж. Д., Хеллстерн, Т. Р., Кибсгаард, Дж., Чактранонт, П. и Джарамилло, Т. Ф. Катализирование реакции выделения водорода (HER) наноматериалами сульфида молибдена. ACS Catal. 4 , 3957–3971 (2014).

CAS Google Scholar

Voiry, D. et al. Роль электронной связи между подложкой и нанолистами 2D MoS 2 в электрокаталитическом производстве водорода. Nat. Матер. 15 , 1003 (2016).

CAS Google Scholar

Yin, Y. et al. Вклад фазы, вакансий серы и краев в каталитическую активность пористых нанолистов из дисульфида молибдена в реакции выделения водорода. J. Am. Chem.Soc. 138 , 7965–7972 (2016).

CAS Google Scholar

Кибсгаард, Дж., Чен, З., Рейнеке, Б. Н. и Джарамилло, Т. Ф. Разработка структуры поверхности MoS 2 для преимущественного использования активных краевых участков для электрокатализа. Nat. Матер. 11 , 963 (2012).

CAS Google Scholar

Kong, D.и другие. Синтез пленок MoS 2 и MoSe 2 с вертикально ориентированными слоями. Nano Lett. 13 , 1341–1347 (2013).

CAS Google Scholar

Цай, К., Абилд-Педерсен, Ф. и Норсков, Дж. К. Настройка активности краевых участков MoS2 для выделения водорода посредством поддерживающих взаимодействий. Nano Lett. 14 , 1381–1387 (2014).

CAS Google Scholar

Eda, G. et al. Фотолюминесценция химически расслоенного MoS 2 . Nano Lett. 11 , 5111–5116 (2011).

CAS Google Scholar

Пан, Х. Монослои дихалькогенидов металлов: новые катализаторы для электрохимического производства водорода. Sci. Отчет 4 , 5348 (2014).

CAS Google Scholar

Цай, К., Чан, К., Нёрсков, Дж. К. и Абильд-Педерсен, Ф. Теоретические исследования активности выделения водорода слоистыми дихалькогенидами переходных металлов. Surf. Sci. 640 , 133–140 (2015).

CAS Google Scholar

Yu, Y. et al. Послойный электрокатализ MoS 2 для выделения водорода. Nano Lett. 14 , 553–558 (2014).

CAS Google Scholar

Han, N. et al. Наночастица карбида вольфрама, легированного азотом, как эффективный бифункциональный электрокатализатор для расщепления воды в кислоте. Nat. Commun. 9 , 924 (2018).

Google Scholar

Кибсгаард, Дж., Джарамилло, Т. Ф. и Безенбахер, Ф. Создание соответствующего мотива активного центра в катализаторе выделения водорода с помощью тиомолибдата [Mo 3 S 13 ] 2- кластеров. Nat. Chem. 6 , 248 (2014).

CAS Google Scholar

Xie, J. et al. Богатые дефектами ультратонкие нанолисты MoS 2 с дополнительными активными краевыми участками для усиленного электрокаталитического выделения водорода. Adv. Матер. 25 , 5807–5813 (2013).

CAS Google Scholar

Хелльстерн, Т. Р., Бенк, Дж.Д., Кибсгаард, Дж., Хан, К. и Джарамилло, Т. Ф. Разработка тонкопленочных катализаторов на основе фосфида кобальта (CoP) для повышения активности выделения водорода на кремниевых фотокатодах. Adv. Energy Mater. 6 , 1501758 (2016).

Google Scholar

Wu, T. et al. Кристаллографическая грань реакции выделения водорода от CoPS: теория и эксперименты. ACS Катал. 8 , 1143–1152 (2018).

CAS Google Scholar

Li, H. et al. Активация и оптимизация базальных плоскостей MoS 2 для выделения водорода за счет образования напряженных вакансий серы. Nat. Матер. 15 , 48 (2016).

CAS Google Scholar

Li, S. et al. Рост крупных монослойных кристаллов WSe 2 и WS 2 при атмосферном давлении с помощью галогенидов. Прил. Матер. Сегодня 1 , 60–66 (2015).

Google Scholar

Suh, J. et al. Допирование против естественной склонности MoS 2 : вырожденное дырочное легирование путем катионного замещения. Nano Lett. 14 , 6976–6982 (2014).

CAS Google Scholar

Хуанг, Ю. Х., Пэн, К. К., Чен, Р. С., Хуанг, Ю. С.& Хо, К. Х. Транспортные свойства в полупроводниковых нанофластиках NbS 2 . Прил. Phys. Lett. 105 , 93106 (2014).

Google Scholar

Моленда, Дж., Бак, Т. и Марцек, Дж. Электрические и электрохимические свойства дисульфида ниобия. Phys. Статус Solidi A 156 , 159–168 (1996).

CAS Google Scholar

Ниази, А. и Растоги, А. К. Минимум низкотемпературного сопротивления в несверхпроводящих 3R-Nb 1 + x S 2 и 3R-Ga x NbS 2 . J. Phys. Конденс. Дело 13 , 6787 (2001).

CAS Google Scholar

Zhao, S. et al. Двумерный металлический NbS: рост, оптическая идентификация и транспортные свойства. 2D Матер. 3 , 25027 (2016).

Google Scholar

Кресс, Г. и Хафнер, Дж. Ab initio молекулярная динамика жидких металлов. Phys. Ред. B 47 , 558–561 (1993).

CAS Google Scholar

Кресс, Г. и Хафнер, Дж. Молекулярно-динамическое моделирование из первых принципов перехода жидкий металл – аморфный полупроводник в германии. Phys. Ред. B 49 , 14251–14269 (1994).

CAS Google Scholar

Крессе, Г. и Фуртмюллер, Дж. Эффективность расчетов полной энергии ab-initio для металлов и полупроводников с использованием базисного набора плоских волн. Comput. Матер. Sci. 6 , 15–50 (1996).

CAS Google Scholar

Крессе, Г. и Фуртмюллер, Дж. Эффективные итерационные схемы для ab initio расчетов полной энергии с использованием базисного набора плоских волн. Phys. Ред. B 54 , 11169–11186 (1996).

CAS Google Scholar

Климеш, Дж., Боулер, Д. Р. и Михаэлидес, А. Химическая точность функционала плотности Ван-дер-Ваальса. J. Phys. Конденс. Дело 22 , 22201 (2010).

Google Scholar

Wellendorff, J. et al. Функционалы плотности для науки о поверхности: разработка обменно-корреляционной модели с оценкой байесовской ошибки. Phys. Ред. B 85 , 235149 (2012).

Google Scholar

Монкхорст, Х. Дж. И Пак, Дж. Д. Особые моменты для интеграции зоны Бриллюэна. Phys. Ред. B 13 , 5188–5192 (1976).

Google Scholar

Плотность жидкого ниобия и вольфрама и оценка данных о критических точках

Образцы из W и Nb в форме проволоки диаметром 0.5 мм и длину 40 мм исследовали с использованием устройства для омического импульсного нагрева (OPA), как описано в ссылке 5. Перед экспериментами образцы (ниобий: Co. Advent, чистота: 99,9 мас.%, Каталожный номер: NB537115). , Gi1592, состояние: закаленный отжиг Вольфрам: Co. Goodfellow, чистота: 99,95 мас.%, Номер по каталогу: W 005160/18, LS73129 JF, состояние: чистое) обрабатывали наждачной бумагой (класс 1200) и очищали ацетоном. Впоследствии на образцы проволоки воздействовали сильным импульсом тока.Таким образом, в пределах 45 мкм с (Nb) и 53 мкм с (Вт) проволока нагревается от комнатной температуры до жидкой фазы до тех пор, пока не начнется кипение и проволока не взорвется.

Во время эксперимента регистрируются температура и тепловое расширение, как описано в следующих разделах. Яркость образца (поверхности) контролируется с помощью пирометрии, чтобы учесть короткие временные рамки. Одновременно с этим быстрая CCD-камера получает изображения расширяющейся проволоки в определенные моменты времени, которые впоследствии могут быть связаны с соответствующей температурой.Эксперименты проводились в инертной атмосфере N \ (_ 2 \) с небольшим статическим избыточным давлением около 1,5 бар.

Температура

Яркость поверхности образца отслеживается на протяжении всего эксперимента с помощью пирометра с центральной длиной волны \ (\ lambda = {650} \, {\ hbox {nm}} \) и шириной на полувысоте 27 нм. Точки данных собираются каждые 100 нс. Фильтры нейтральной плотности использовались для разделения сигнала пирометра на постоянную долю и, таким образом, увеличения области измерения температуры.После завершения эксперимента известная температура яркости при плавлении присваивается видимому перегибу на термограмме, , т.е. , плато плавления, чтобы получить температуру яркости \ (T _ {\ mathrm {r}} (t) \) как функция времени т . Для этого рассчитывается температура яркости при плавлении с использованием литературных значений истинной температуры плавления \ (T _ {\ mathrm {m}} \) и нормальной спектральной излучательной способности при плавлении \ (\ varepsilon _ {\ mathrm {m}} \). Вместе с зависящей от температуры нормальной спектральной излучательной способностью \ (\ varepsilon (\ lambda, T _ {\ mathrm {r}}) \) металла сигнал пирометра затем преобразуется в истинную температуру T ( t ) следуя уравнению.[1]:

$$ \ begin {align} T (t) = \ frac {c_2} {\ lambda \ cdot \ ln \ left \ {\ varepsilon (\ lambda, T _ {\ mathrm {r}}) \ cdot \ left [\ exp \ left (\ frac {c_2} {\ lambda \ cdot T _ {\ mathrm {r}} (t)} \ right) -1 \ right] +1 \ right \}} \, \ end {выровнено} $$

(1)

где \ (c_2 \) – вторая постоянная излучения. В таблице I суммированы использованные значения и параметры для получения истинной температуры T ( t ) для вольфрама и ниобия. Для более подробного описания температурного вычета, а также примерной термограммы, пожалуйста, обратитесь к предыдущей публикации.[6]

Таблица I Используемые данные для определения температуры металлов ниобия и вольфрамаТепловое радиальное расширение и плотность

Тепловое радиальное расширение исследуется с помощью быстрого построения теневых изображений. Во время эксперимента мощная фотовспышка ( Multiblitz X10, 1000 Вт) обеспечивает интенсивное фоновое освещение для создания теневых изображений расширяющейся проволоки в определенные моменты времени. Эти моменты синхронизированы по времени с экспериментом по импульсному нагреву.Таким образом, каждому снимаемому теневому изображению может быть назначена температура. Система CCD-камеры (Co. PCO imaging with control unit by Co. Theta System и Graz Univ. Of Technol.) Способна получать одно изображение каждые 2,5 мкм с, сравните , например, , ссылки 6 и 7. После эксперимента суммирование по пиксельным линиям каждого изображения дает чашеобразный профиль интенсивности. Полная ширина на полувысоте этих профилей интенсивности, полученных таким образом, соответствует диаметру d проволоки в определенное время и, следовательно, температуре T .{-3} \) был заимствован у Минга и Мангнани [9], найденного в веб-приложении NIST Alloy data. [10] Обратите внимание, что это значение плотности всего на 0,2% ниже, чем значение, указанное в Справочнике по химии CRC. и физика . [8]

Данные о критических точках

Измеренная плотность жидкой фазы как функция температуры была взята для оценки критической температуры \ (T _ {\ mathrm {c}} \), критической плотности \ (\ rho _ {\ mathrm {c}} \), а также фазовая диаграмма на плоскости (\ (\ rho \), T ).Оценка выполняется с помощью алгоритма экстраполяции по методу, описанному в публикации Schröer и Pottlacher. [4] В этом подходе измеренная плотность жидкой фазы экстраполируется в соответствии с упрощенным поведением Изинга и среднего поля для оценки критической температуры и критической плотности. {\ nicefrac {2} {3}} \ right) \.\ end {align} $$

(4)

Вышеописанные экстраполяции дают подгоночные коэффициенты b , \ (b_2 \), a и c . Для более подробного описания формализма, пожалуйста, обратитесь к оригинальной публикации [4] или к предыдущей публикации. [6]

Обратите внимание, что этот алгоритм показал очень хорошие результаты по сравнению с экспериментально полученными данными о критических точках щелочей. [4] Кроме того, этот подход был протестирован на переходном металле тантале, который также показал хорошее соответствие по сравнению с литературой, см. Ссылку 6.

Нобий | Сплавы | Недвижимость

H.C. Непревзойденный опыт Starck Solutions в разработке передовых конструкционных металлов закрепил за компанией статус ведущего мирового поставщика чистого ниобия и сплавов ниобия.

Свойства ниобия

Ниобий – уникальный переходный металл с исключительными антикоррозийными свойствами, который очень медленно окисляется на воздухе при комнатной температуре. Первоначально названный Columbium в 1801 году, ниобий был независимо открыт как элемент, внутренне связанный с танталом и независимо от которого не определялся как отличный от тантала до 1844 года.В течение 140 лет элемент 41 имел названия ниобий и колумбий, но ниобий был признан во всем мире в 1984 году из-за его важности для крупных проектов в области физики высоких энергий.

При плотности 8,5 г / см 3 ниобий чрезвычайно пластичен и может легко образовываться даже при низких температурах. Он должен быть изолирован в контролируемой / инертной атмосфере при формовании или механической обработке при повышенных температурах, чтобы ограничить образование оксидов ниобия. Ниобий, как и тантал, сохраняет чрезвычайно высокую температуру плавления 2477 ° C (4490 ° F).Из всех элементов ниобий имеет самую высокую критическую температуру сверхпроводимости – 9,2 Кельвина. Все металлические сверхпроводящие сплавы с самыми высокими критическими температурами и полями основаны на ниобии.

Применение и производство ниобия

Неповторимые химические и физические свойства ниобия делают его пригодным для множества применений и производственных технологий, в том числе:

- Аддитивное производство

- Электронно-лучевая плавка

- Экструзия

- Горячая и холодная прокатка

- Поковка вращающаяся

Эти методы необходимы для разработки передовых компонентов ниобия для различных рынков.К ним относятся: установки для ускорения частиц; производство синтетических алмазов; камеры и инструменты для осаждения из паровой фазы. Сплавы ниобия, такие как C103, широко используются в соплах ракет и в устройствах защиты от огня. H.C. Starck Solutions может помочь в разработке деталей из ниобия для каждой из этих отраслей и многих других. Просто свяжитесь с командой для получения дополнительной информации.

Ниобий типа 1 и 2 UNS R03400 UNS R04210

Щелкните здесь, чтобы прочитать наше последнее обновление компании по коронавирусу (COVID-19) от нашего генерального директора Криса Ульбриха.

NIOB1 (нелегированный реактор типа 1)

NIOB2 (нелегированный товарный сорт, тип 2)

Приложения

Описание

Ниобий, также известный как колумбий, представляет собой очень мягкий тугоплавкий металл с символом Nb в периодической таблице. Этот химический элемент устойчив к высоким температурам, потому что он имеет чрезвычайно высокую температуру плавления и свойства, которые придают ему коррозионную стойкость. Металлический ниобий выглядит как серебристый металл, который приобретает коррозионную стойкость благодаря слою оксида на его поверхности.Он обладает высокой теплопроводностью и электропроводностью, прост в изготовлении и биосовместим. Что касается применения этого материала, то металлический ниобий, благодаря своим разнообразным свойствам, используется в нескольких областях, одна из которых – создание магнитов. В одном из самых сильных в мире сверхпроводящих магнитов используются проволоки из ниобиевого сплава. Ниобий также используется в сверхпроводящих магнитах для ускорителей частиц, сканеров МРТ и оборудования для ЯМР. Ниобий добавляют в качестве легирующего элемента в другие металлы, включая нержавеющую сталь.Включение ниобия улучшает прочность сплавов, особенно при низких температурах. Соединения оксида ниобия добавляют в стекло для увеличения показателя преломления, что позволяет изготавливать корректирующие очки с более тонкими линзами.

Характеристики

Формуемость

Характеристики формовки ниобия и ниобиевых сплавов должны быть аналогичны характеристикам формования меди и некоторых малоуглеродистых сталей. Иногда перед использованием ниобия пытаются изготовить медную заготовку. Листовой металл из ниобия можно легко формовать без специальных методов обработки.Этим операциям способствует низкая скорость деформационного упрочнения ниобия. При работе с ниобием и его сплавами необходимо учитывать две необычные особенности. Во-первых, при температуре ниже 400 ° C (752 ° F) заметного размягчения не происходит из-за его высокой температуры плавления. Кроме того, защита оболочки нецелесообразна, поскольку материал оболочки, вероятно, будет мягче, чем ниобий. Свойства ниобия при холодной обработке превосходны. Отжиг необходим после того, как поверхность обработана на 90%, с термообработкой при 1200 ° C (2192 ° F) в течение одного часа, что вызывает полную рекристаллизацию материала, обработанного в холодном состоянии более чем на 50%.Отжиг следует проводить в инертном газе или, предпочтительно, в высоком вакууме.

Операции глубокой вытяжки

Глубокая вытяжка отожженного ниобия может быть выполнена без особого труда. Для волочения можно использовать такие инструментальные материалы, как сталь, алюминиевая бронза и бериллиевая медь. Одиночные вытяжки могут быть выполнены, если глубина вытяжки не превышает диаметра заготовки, а при многократных вытяжках глубина первой вытяжки не должна превышать 40% диаметра заготовки.При многократных вытяжках может потребоваться промежуточный вакуумный отжиг. Сульфированный жир можно использовать в качестве смазки.

Химия: слиток

Элемент Тип 1 Реактор Класс Тип 2 Товарный

Баланс ниобия Углерод 0,01 0,01 Азот 0,01 0,01 Кислород 0,015 0,025 Водород 0,0015 0,0015 Цирконий 0,02 0,02 Тантал 0,1 0,3 Железо 0,005 0,005 Кремний 0,005 0,005 Вольфрам 0,03 0,05 Никель 0,005 0,005 Молибден 0,020 0,020 Гафний 0,02 0,02 Титан 0.02 0,02

Указанные ниже элементы

Бор 2 ppm – Алюминий 0,002 0,005 Бериллий 0,005 – Хром 0,005 – Кобальт 0,002 –

Физические свойства

Плотность: 0,310 фунта / дюйм3, 8,66 г / см3

Средний коэффициент теплового расширения, дюйм / дюйм / ° F (мм / м / ° C) 70 – 212 ° F (20 – 100 ° C): 4,05 x 10-6 (7,3)

Теплопроводность: (Вт / м- ° K) (21 ° C): 53,7

Модуль упругости, тыс. Фунтов на кв. Дюйм (МПа) 1,52 x 103 (104,9 x 103) при растяжении

Температура плавления: 4490 ° F (2477 ° C)

Формы

Ниобиевые катушки

- Ниобиевая полоса

- Ниобиевая фольга

- Ниобиевая лента

Ниобиевая проволока

- Проволока из ниобия и профильная проволока

- Круглая проволока из ниобия

- Плоская проволока из ниобия

- Проволока из ниобия квадратного сечения

Механические свойства при комнатной температуре

Отожженный: Типичный

Предел прочности на разрыв: 18 KSI мин (124 МПа мин) Предел текучести (0.2%): мин. 10,5 KSI (мин. 72 МПа) Относительное удлинение: Манометры: менее 0,010 дюйма: мин. 15% Калибры: 0,010 дюйма и более: мин. 20%

* Манометры: менее 0,010 дюйма: мин. 15% Манометры: 0,010 дюйма и более: мин. 20%

Ограничение ответственности и отказ от гарантии: Компания Ulbrich Stainless Steels & Special Metals, Inc. ни при каких обстоятельствах не несет ответственности за любой ущерб, возникший в результате использования информации, содержащейся в этом документе, или ее пригодности для «приложений». принято к сведению.Мы считаем, что предоставленная информация и данные являются точными, насколько нам известно, но все данные считаются только типичными значениями. Он предназначен для справки и общей информации и не рекомендуется для целей спецификации, проектирования или разработки. Ulbrich не дает никаких подразумеваемых или явных гарантий в отношении создания или точности данных, представленных в этом документе.

Ниобий – обзор | Темы ScienceDirect

Введение

Вольфрам, молибден, ниобий, тантал и рений, относящиеся к тугоплавким металлам, отличаются несколькими общими характеристиками, включая высокую температуру плавления, высокую плотность и превосходную стойкость к износу и коррозии.За исключением двух металлов платиновой группы, осмия и иридия, они имеют самые высокие температуры плавления и самое низкое давление пара среди всех металлов. Вольфрам имеет температуру плавления 3683 К, самая высокая из всех металлов, и имеет плотность более чем в два раза больше, чем у железа. Однако они также подвержены сильному окислению при температурах выше 773 K, и для работы при повышенных температурах они должны быть защищены с помощью покрытий или неокисляющей атмосферы. Эти металлы имеют объемно-центрированную кубическую кристаллическую структуру (за исключением рения, кристаллическая форма которого гексагональная).

Порошковая металлургия – единственный способ производства товарного вольфрама, рения и их сплавов, поскольку технология плавления является дорогостоящей и приводит к крупнозернистой микроструктуре, что отрицательно сказывается как на дальнейшей обработке, так и на свойствах конечного продукта. Выбор конкретного сплава тугоплавких металлов часто основывается на технологичности, а не на прочности или коррозионной стойкости. Особое внимание следует уделять обработке и использованию тугоплавких металлов из-за их температур перехода из пластичного в хрупкое состояние (DBTT) и их реакции с газами [1].