Плотность сталь 20: Конструкционная сталь характеристики, свойства

alexxlab | 28.09.1987 | 0 | Разное

Плотность стали различных типов и марок: таблица температурной зависимости плотности

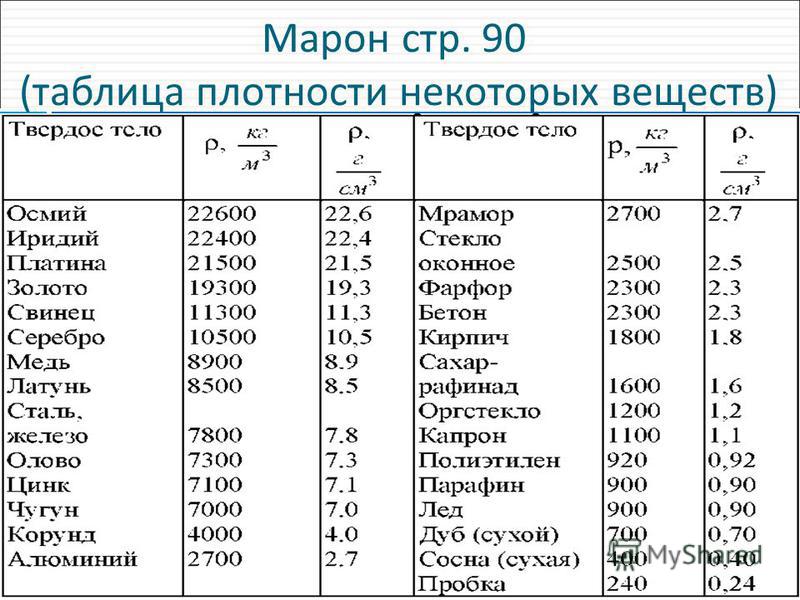

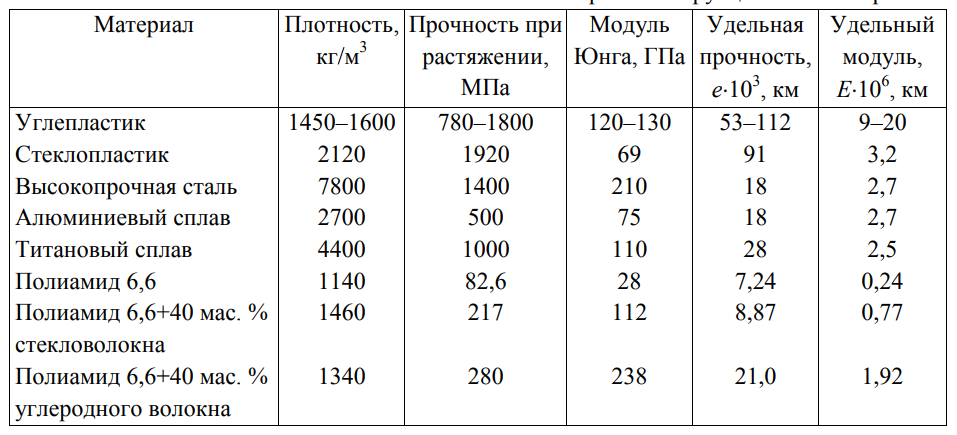

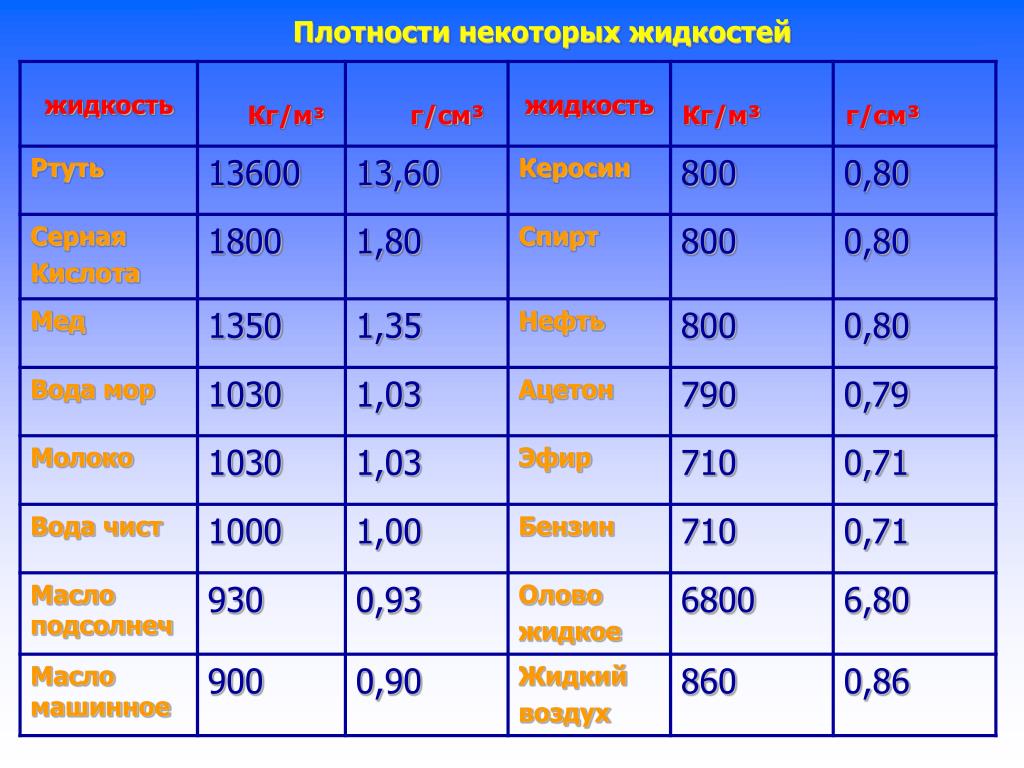

Представлены таблицы плотности стали различных типов и марок. В первой таблице указана плотность стали по типам и примеры некоторых марок стали для каждого типа. Дана плотность углеродистых, легированных и низколегированных сталей, штамповых, валковых, быстрорежущих, указана плотность нержавеющей стали и т.д.

Во второй таблице содержаться сводные данные по плотности распространенных марок стали (около 200 наименований) в зависимости от температуры. Следующие таблицы позволяют определить плотность углеродистых, низколегированных и высоколегированных сталей с особыми свойствами при температуре от 0 до 1100°С.

Плотность стали различных типов

Приведена таблица значений плотности распространенных типов стали при комнатной температуре. Плотность стали существенно зависит от типа, который определяется ее химическим составом и назначением.

К легким сталям с не высокой плотностью можно отнести некоторые легированные, жаростойкие и нержавеющие стали. Минимальная плотность распространенных марок таких сталей составляет величину 7640-7670 кг/м3.

Минимальная плотность распространенных марок таких сталей составляет величину 7640-7670 кг/м3.

Присутствие в стали большого количества никеля делает ее плотность выше. Например, плотность сплавов на никелевой основе может достигать значения 8500 кг/м3. Наиболее тяжелой является быстрорежущая инструментальная сталь. Она содержит в своем составе такие тяжелые металлы, как вольфрам и молибден. Плотность такой стали изменяется в диапазоне от 8000 до 8800 кг/м3.

Плотность стали по типам

| Тип стали | Примеры | Плотность, кг/м3 |

| Углеродистые качественные | ст.08, ст.10, ст.15, 20, 40, 50, 85, 15К, А12, А30, ОС | 7800-7870 |

| Стали низколегированные | 15Г, 40Г, 10Г2, 16ГС, 18Г2С, 45Г2, 15Х, 35Х, 50Х | 7730-7850 |

| Стали легированные | 18ХГТ, 25ХГМ, 40ХС, 35ХМ, 40ХФА, 20ХН, 15Н5А | 7640-7880 |

| Стали целевого назначения | 65Г, 55С2, 60С2Г, 70С2ХА, ШХ15, ЭИ 229 | 7650-7850 |

| Нержавеющие, жаростойкие и жаропрочные | 03Х8СЮЦ, 12Х18Н10Т, 10Х12НД, 03Н18К9М5Т | 7670-8000 |

| Сплавы на железоникелевой основе | ХН32Т, ХН35ВТК, ХН45Ю, 06ХН46Б, ДИ65 | 7700-8170 |

| Сплавы на никелевой основе | ЭИ 929, ХН60Ю, ЭП 709, ХН70Ю, ХН78Т, ХН80ТБЮ | 7900-8570 |

| Углеродистые и легированные | У7, У8, У10, 9ХС, ХВГ | 7745-7850 |

| Стали штамповые | Х6ВФ, Х12, 7Х3, 3Х3М3Ф, ЭП 761, ЭИ 958, ДИ 37 | 7700-7800 |

| Стали валковые | 9Х, 9Х2В, 55Х, 60ХН, 75ХМ, 7Х2СМФ | 7800-7900 |

| Быстрорежущие | 11Р3АМ3Ф2, Р6М3, Р9, Р12, Р18, Р18К5Ф2 | 8000-8800 |

| Стали для отливок | 15Л, 30Л, 70Л, 40ХЛ, 25ГСЛ, 05Х26Н6М2Д2АБФЛ | 7730-7850 |

| Сплавы на никелевой основе для отливок | ХН58ВКМТЮБЛ, ХН65ВМТЮЛ, ЦНК 7П, ЦНК 17П | 8000-8790 |

Плотность нержавеющей стали

Припой для нержавеющей стали

Плотность вещества вычисляется путем деления массы объекта на его объем. Такие вычисления для всех известных человеку веществ уже сделаны, и метрологические службы периодически повторяют и уточняют эти измерения. На практике перед людьми встает другая практическая задача: зная материал, из которого изготовлено изделие, определить его массу.

Плотность вещества также называют удельной массой (или, в быту, удельным весом) — т. е. массой сплошного физического тела изготовленного из данного вещества и имеющего единичный объем.

е. массой сплошного физического тела изготовленного из данного вещества и имеющего единичный объем.

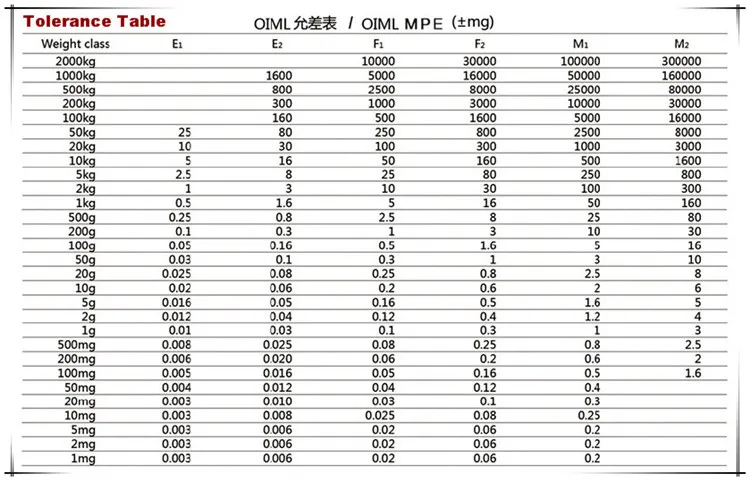

Нержавеющая сталь

Следует отметить, что, используя термин «масса», в 99% случаев люди имеют дело с весом — силой притяжения физического тела к Земле. Дело в том, что для определения массы тела в строгом физическом смысле требуется сложное оборудование, доступное лишь в крупнейших научных центрах. Для практического применения в большинстве случаев достаточно обычных, более или менее точных весов, использующих гравитацию Земли и пружины, либо рычаги и стандартные гири, либо пьезоэлементы.

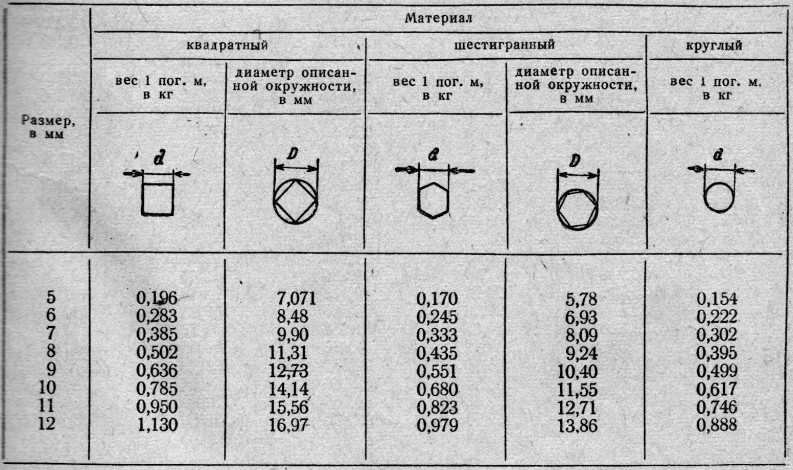

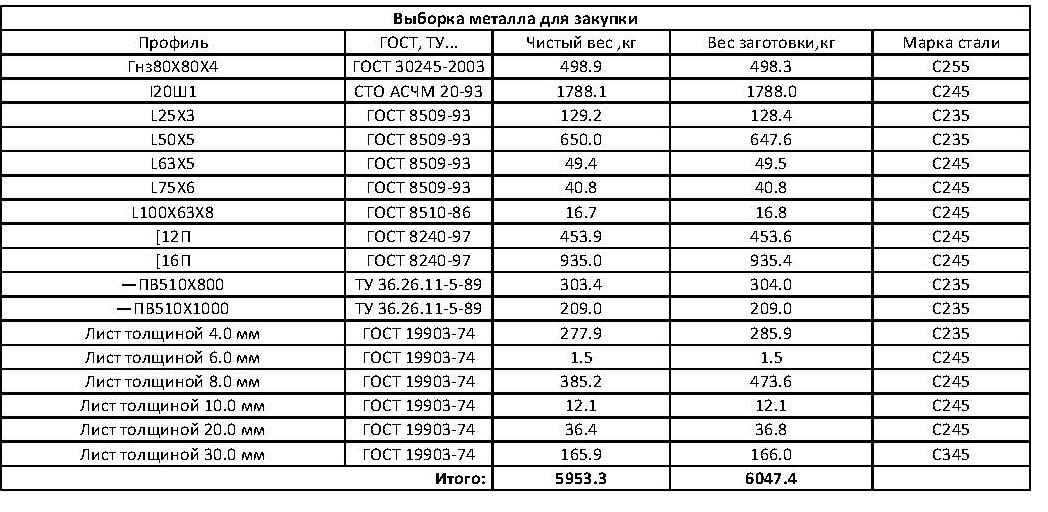

На практике, чтобы рассчитать вес погонного или квадратного метра металлопроката используют удельную массу, или плотность материала, из которого он изготовлен. В справочниках по сортаменту металлопроката среди основных характеристик каждого сорта обязательно указывается масса погонного или квадратного метра и значение плотности, использованное при вычислениях.

Однако нужно понимать, что данные в справочнике рассчитываются на основании стандартной плотности стали, чаще всего это 7,85 т/м3. В то же время фактическая плотность стали конкретной марки зависит от состава и удельного количества присадок и может колебаться от 7,6 до 8,8 т/м3.

Это может дать погрешность до 10% в большую или в меньшую сторону для изделия, сделанного из очень легкого или, наоборот, очень тяжелого сплаваю. Для малого количества металла разница будет мала, и ею можно будет пренебречь. Однако для сложных изделий, использующих большие объемы металла, потребуются более точные расчеты.

https://youtube.com/watch?v=eN9Y_AqExdI

Масса понадобится при формировании заявки на закупку металла. На основе плотности данного сплава делают корректировку справочных значений массы одного погонного или квадратного метра, и далее в расчетах используют уже уточненное значение.

Плотность стали распространенных марок при различных температурах

В таблице представлены значения плотности стали распространенных марок в зависимости от температуры. Следует отметить, что плотность стали при изменении ее температуры меняется слабо. Плотность различных марок стали в размерности кг/м3 приведена в таблице при температуре от 20 до 900°С.

Следует отметить, что плотность стали при изменении ее температуры меняется слабо. Плотность различных марок стали в размерности кг/м3 приведена в таблице при температуре от 20 до 900°С.

При нагревании стали она увеличивается в объеме, и ее плотность становится меньше. Например, плотность нержавеющей стали 12Х18Н9 при 20°С равна 7900 кг/м3 или 7,9 г/см3, а при температуре 900°С плотность этой стали уменьшается и становиться равной 7510 кг/м3 или 7,51 г/см3. Из представленных в таблице сталей можно выделить наиболее легкую сталь с минимальной плотностью. Такой сталью является нержавеющая жаропрочная сталь15Х25Т (Х25Т, ЭИ439), плотность которой при комнатной температуре равна 7600 кг/м3 или 7,6 г/см3. Наиболее тяжелой является инструментальная сталь Р18 с плотностью 8800 кг/м3 (8,8 г/см3) при комнатной температуре (20°С).

Средняя плотность конструкционной стали при комнатной температуре составляет величину 7700…7900 кг/м3. К примеру, плотность стали 20 имеет величину 7856 кг/м3 при температуре 20°С. Значение плотности стали в общем случае довольно близко к плотности железа поскольку этот металл является основой этого сплава.

Значение плотности стали в общем случае довольно близко к плотности железа поскольку этот металл является основой этого сплава.

Таблица значений плотности стали по маркам

| Марка стали | Температура, °С | Плотность стали, кг/м3 |

| 02Х17Н11М2 | 20 | 8000 |

| 02Х22Н5АМ3 | 20 | 8000 |

| 03Н18К9М5Т | 20 | 8000 |

| 03Х11Н10М2Т | 20 | 8000 |

| 03Х13Н8Д2ТМ (ЭП699) | 20 | 7800 |

| 03Х24Н6АМ3 (ЗИ130) | 20 | 8000 |

| 06Х12Н3Д | 20 | 7810 |

| 06ХН28МДТ (0Х23Н28М3Д3Т, ЭИ943) | 20 | 7960 |

| 07Х16Н6 (Х16Н6, ЭП288) | 20 | 7800 |

| Сталь 08 | 20…100…200…300…400…500… 600…700…800…900 | 7871…7846…7814…7781…7745…7708… 7668…7628…7598…7602 |

| 08ГДНФЛ | 20 | 7850 |

| 08кп | 20…100…200…300…400…500… 600…700…800…900 | 7871…7846…7814…7781…7745…7708… 7668…7628…7598…7602 |

| 08Х13 (0Х13, ЭИ496) | 20…100…200 | 7760…7740…7710 |

| 08Х17Т (0Х17Т, ЭИ645) | 20 | 7700 |

| 08Х17Н13М2Т (0Х17Н13М2Т) | 20…100…200…300…400…500… 600…700 | 7900…7870…7830…7790…7750…7700… 7660…7620 |

| 08Х18Н10 (0Х18Н10) | 20 | 7850 |

| 08Х18Н10Т (0Х18Н10Т, ЭИ914) | 20 | 7900 |

| 08Х22Н6Т (0Х22Н5Т, ЭП53) | 20 | 7700 |

| 3Х3М3Ф | 20…100…200…300…400…500… 600…700…800…900 | 7828…7808…7783…7754…7721…7684… 7642…7597…7565…7525 |

| 4Х4ВМФС (ДИ22) | 20…100…200…300…400…500… 600…700…800…900 | 7808…7786…7757…7726…7693…7658… 7624…7581…7554…7550 |

| 4Х5МФ1С (ЭП572) | 20…100…200…300…400…500… 600…700…800…900 | 7716…7692…7660…7627…7593…7559… 7523…7490…7459…7438 |

| 9ХС | 20 | 7830 |

| 9Х2МФ | 20 | 7840 |

| Сталь 10 | 20…100…200…300…400…500… 600…700…800…900 | 7856…7832…7800…7765…7730…7692… 7653…7613…7582…7594 |

| 10Г2 | 20 | 7790 |

| 10кп | 20…100…200…300…400…500… 600…700…800…900 | 7856…7832…7800…7765…7730…7692… 7653…7613…7582…7594 |

| 10Х11Н20Т3Р (ЭИ696) | 20 | 7900 |

| 10Х11Н23Т3МР (ЭП33) | 20 | 7950 |

| 10Х12Н3М2ФА(Ш) (10Х12Н3М2ФА-А(Ш)) | 20 | 7750 |

| 10Х13Н3М1Л | 20 | 7745 |

| 10Х14Г14Н4Т (Х14Г14Н3Т, ЭИ711) | 20 | 7800 |

| 10Х17Н13М2Т (Х17Н13М2Т, ЭИ448) | 20…100…200…300…400…500… 600…700 | 7900…7870…7830…7790…7750…7700… 7660…7620 |

| 10Х18Н18Ю4Д (ЭП841) | 20 | 7630 |

| 12МХ | 20…100…200…300…400…500… 600…700 | 7850…7830…7800…7760…7730…7690… 7650…7610 |

| 12ХН2 | 20 | 7880 |

| 12ХН3А | 20…100…200…300…400…500…600 | 7850…7830…7800…7760…7720…7680…7640 |

| 12X2МФБ (ЭИ531) | 20 | 7800 |

| 12X1МФ (ЭИ575) | 20…100…200…300…400…500… 600…700…800…900 | 7800…7780…7750…7720…7680…7650… 7600…7570…7540…7560 |

| 12Х2Н4А | 20…100…300…400…600 | 7840…7820…7760…7710…7630 |

| 12Х13 (1Х13) | 20…100…200…300…400…500… 600…700…800…900 | 7720…7700…7670…7640…7620…7580… 7550…7520…7490…7500 |

| 12Х17 (Х17, ЭЖ17) | 20 | 7720 |

| 12Х18Н9 (Х18Н9) | 20…100…200…300…400…500… 600…700…800…900 | 7900…7860…7820…7780…7740…7690… 7650…7600…7560…7510 |

| 12Х18Н9Т (Х18Н9Т) | 20…100…200…300…400…500… 600…700…800…900 | 7900…7860…7820…7780…7740…7690… 7650…7600…7560…7510 |

| 12Х18Н10Т | 20 | 7900 |

| 12Х18Н12Т (Х18Н12Т) | 20…100…200…300…400…500… 600…700 | 7900…7870…7830…7780…7740…7700… 7850…7610 |

| 12Х25Н16Г7АР (ЭИ835) | 20 | 7820 |

| 13Х11Н2В2МФ-Ш (ЭИ961-Ш) | 20 | 7800 |

| 14Х17Н2 (1Х17Н2, ЭИ268) | 20 | 7750 |

| Сталь 15 | 20…100…200…300…400…500… 600…700…800…900 | 7850…7827…7794…7759…7724…7687… 7648…7611…7599…7584 |

| 15Г | 20 | 7810 |

| 15кп | 20…100…200…300…400…500… 600…700…800…900 | 7850…7827…7794…7759…7724…7687… 7648…7611…7599…7584 |

| 15К | 20 | 7850 |

| 15Л | 20 | 7820 |

| 15Х | 20…100…200…400…600 | 7830…7810…7780…7710…7640 |

| 15ХМ | 20…100…200…300…400…500…600 | 7850…7830…7800…7760…7730…7700…7660 |

| 15ХФ | 20…100…200…300…400…500… 600…700 | 7760…7730…7710…7670…7640…7600… 7570…7530 |

| 15Х5М (12Х5МА, Х5М) | 20…100…200…300…400…500…600 | 7750…7730…7700…7670…7640…7610…7580 |

| 15Х12ВНМФ(ЭИ802, ЭИ952) | 20…100…200…300…400…500… 600…700 | 7850…7830…7800…7780…7760…7730… 7700…7670 |

| 15Х25Т (Х25Т, ЭИ439) | 20 | 7600 |

| 16ГС | 20 | 7850 |

| 17Х18Н9 (2Х18Н9) | 20 | 7850 |

| 18Х2Н4МА (18Х2Н4ВА) | 20…100…200…300…400…500…600 | 7950…7930…7900…7860…7830…7800…7760 |

| 18Х12ВМБФР-Ш (ЭП 993-Ш) | 20 | 7850 |

| 18ХГТ | 20 | 7800 |

| Сталь 20 | 20…100…200…300…400…500… 600…700…800…900 | 7856…7834…7803…7770…7736…7699… 7659…7617…7624…7600 |

| 20Г | 20 | 7820 |

| 20К | 20 | 7850 |

| 20Л | 20 | 7850 |

| 20кп | 100…200…300…400…500…600… 700…800…900 | 7834…7803…7770…7736…7699…7659… 7617…7624…7600 |

| 20Х | 20…100…200…400…600 | 7830…7810…7780…7710…7640 |

| 20ХГР | 20 | 7800 |

| 20ХГСА | 20 | 7760 |

| 20ХМЛ | 20…100…200…300…400…500…600 | 7800…7780…7750…7720…7690…7650…7620 |

| 20ХН3А | 20…100…300…600 | 7850…7830…7760…7660 |

| 20Х2Н4А | 20 | 7850 |

| 20Х3МВФ (ЭИ415, ЭИ579) | 20…400…500…600 | 7800…7690…7660…7620 |

| 20Х5МЛ | 20 | 7730 |

| 20Х13 (2Х13) | 20…100…200…300…400…500… 600…700…800 | 7670…7660…7630…7600…7570…7540… 7510…7480…7450 |

| 20Х13Л | 20 | 7740 |

| 20Х20Н13 (Х23Н13, ЭИ319) | 20…100…600…800 | 7820…7790…7580…7480 |

| 20Х20Н14С2 (Х20Н14С2, ЭИ211) | 20…100…600…700…800…900 | 7800…7760…7550…7510…7470…7420 |

| 20Х23Н18 (Х23Н18, ЭИ417) | 20…400…500…600…700…900 | 7900…7760…7720…7670…7620…7540 |

| 20Х25Н20С2 (Х25Н20С2, ЭИ283) | 20…100…800…900 | 7720…7680…7440…7390 |

| Сталь 25 | 20 | 7820 |

| 25Л | 20 | 7830 |

| 25ХГСА | 20…100…200…300…400…500… 600…700 | 7850…7830…7790…7760…7730…7690… 7650…7610 |

| 25Х1МФ (ЭИ10) | 20…200…400…600 | 7840…7790…7720…7650 |

| 25Х2М1Ф (ЭИ723) | 20…100…200…300…400…500…600 | 7800…7780…7750…7720…7680…7650…7600 |

| 25Х13Н2 (2Х14Н2, ЭИ474) | 20 | 7680 |

| Сталь 30 | 20 | 7850 |

| 30Г | 20 | 7810 |

| 30Л | 20 | 7810 |

| 30Х | 20…100…200…300…400…500… 600…700…800…900 | 7820…7800…7770…7740…7700…7670… 7630…7590…7610…7560 |

| 30ХМ, 30ХМА | 20…100…200…300…400…500 | 7820…7800…7770…7740…7700…7660 |

| 30ХН3А | 20…100…200…300…400…500… 600…700…800…900 | 7850…7830…7800…7760…7730…7700… 7670…7690…7650…7600 |

| 30Х13 (3Х13) | 20…100…200…300…400…500… 600…700…800…900 | 7670…7650…7620…7600…7570…7540… 7510…7480…7450…7460 |

| 31Х19Н9МВБТ (ЭИ572) | 20 | 7960 |

| 33ХС | 20 | 7640 |

| 34ХН3М, 34ХН3МА | 20…100…200…400…600 | 7830…7810…7780…7710…7650 |

| Сталь 35 | 20…100…200…300…400…500… 600…700…800…900 | 7826…7804…7771…7737…7700…7662… 7623…7583…7600…7549 |

| 35Г2 | 20 | 7790 |

| 35Л | 20 | 7830 |

| 35ХГСЛ | 20 | 7800 |

| 35ХМ | 20…100…200…400…600 | 7820…7800…7770…7770…7630 |

| 35ХМЛ | 20 | 7840 |

| 35ХМФЛ | 20 | 7820 |

| 37Х12Н8Г8МФБ (ЭИ481) | 20 | 7850 |

| 38ХА | 20…200…600 | 7850…7800…7650 |

| 38ХН3МФА | 20 | 7900 |

| 38ХС | 20 | 7800 |

| 38Х2МЮА (38ХМЮА) | 20 | 7710 |

| Сталь 40 | 20 | 7850 |

| 40Г | 20 | 7810 |

| 40Г2 | 20 | 7800 |

| 40Л | 20 | 7810 |

| 40Х | 20…200…500 | 7850…7800…7650 |

| 40ХЛ | 20 | 7830 |

| 40ХН | 20…100…200…300…400 | 7820…7800…7770…7740…7700 |

| 40ХН2МА (40ХНМА) | 20 | 7850 |

| 40ХС | 20…100…200…400…600 | 7740…7720…7690…7620…7540 |

| 40ХФА | 20 | 7810 |

| 40Х9С2 (4Х9С2, ЭСХ8) | 20…100…200…400…600…800 | 7630…7610…7580…7510…7440…7390 |

| 40Х10С2М (4Х10С2М, ЭИ107) | 20…100…800 | 7620…7610…7430 |

| 40Х13 (4Х13) | 20…100…200…300…400…500… 600…700…800 | 7650…7630…7600…7570…7540…7510… 7480…7450…7420 |

| 40Х24Н12СЛ (ЭИ316Л) | 20 | 7800 |

| Сталь 45 | 20…100…200…300…400…500… 600…700…800 | 7826…7799…7769…7739…7698…7662… 7625…7587…7595 |

| 45Г2 | 20 | 7810 |

| 45Л | 20 | 7800 |

| 45Х | 20 | 7820 |

| 45ХН | 20 | 7820 |

| 45Х14Н14В2М (ЭИ69) | 20…200…400…600…800 | 8000…7930…7840…7760…7660 |

| Сталь 50 | 20 | 7810 |

| 50Г | 20 | 7810 |

| 50Г2 | 20 | 7500 |

| 50Л | 20 | 7820 |

| 50Х | 20 | 7820 |

| 50ХН | 20 | 7860 |

| 50ХФА | 20…100…200…300…400…500…600 | 7800…7780…7750…7720…7680…7650…7610 |

| Сталь 55 | 20 | 7820 |

| Сталь 60 | 20 | 7800 |

| 60С2, 60С2А | 20…100…200…300…400…500 | 7680…7660…7630…7590…7570…7520 |

| 65Г (ЗМИ3) | 20…100…200…400 | 7850…7830…7800…7730 |

| 75ХМ | 20 | 7900 |

| 95Х18 (9Х18, ЭИ229) | 20…100…800 | 7750…7730…7540 |

| Х23Ю5Т | 20 | 7210 |

| ХН32Т (ЭП670) | 20 | 8160 |

| ХН35ВТ (ЭИ612) | 20 | 8164 |

| ХН35ВТЮ (ЭИ787) | 20 | 8040 |

| ХН45Ю (ЭП747) | 20 | 7700 |

| ХН55ВМТКЮ (ЭИ929), ХН55ВМТКЮ-ВД (ЭИ929-ВД) | 20 | 8400 |

| ХН58ВКМТЮБЛ (ЦНК8МП) | 20 | 8210 |

| ХН60Ю (ЭИ559А) | 20 | 7900 |

| ХН60ВТ (ЭИ868) | 20 | 8350 |

| ХН60КВМЮТБЛ (ЦНК21П) | 20 | 8110 |

| ХН60КВМЮТЛ (ЦНК7П) | 20 | 8200 |

| ХН62МБВЮ (ЭП709) | 20 | 8700 |

| ХН62МВКЮ (ЭИ867), ХН62МВКЮ-ВД (ЭИ867-ВД) | 20 | 8570 |

| ХН64ВМКЮТЛ (ЗМИ3) | 20 | 8250 |

| ХН65ВКМБЮТЛ (ЭИ539ЛМУ) | 20 | 8220 |

| ХН65ВМТЮ (ЭИ893) | 20 | 8790 |

| ХН65ВМТЮЛ (ЭИ893Л) | 20 | 8790 |

| ХН65КМВЮТЛ (ЖС6К) | 20 | 8200 |

| ХН67МВТЮ (ЭП202, ЭИ445Р) | 20 | 8360 |

| ХН70КВМЮТЛ (ЦНК17П) | 20 | 8000 |

| ХН70ВМТЮФ (ЭИ826), ХН70ВМТЮФ-ВД (ЭИ826-ВД) | 20 | 8470 |

| ХН70ВМЮТ (ЭИ765) | 20 | 8570 |

| ХН70Ю (ЭИ652) | 20 | 7900 |

| ХН73МБТЮ (ЭИ698) | 20 | 8320 |

| ХН75ВМЮ (ЭИ827) | 20 | 8430 |

| ХН77ТЮР (ЭИ437Б) | 20 | 8200 |

| ХН78Т (ЭИ435) | 20 | 8400 |

| ХН80ТБЮ (ЭИ607) | 20 | 8300 |

| ХН80ТБЮА (ЭИ607А) | 20 | 8300 |

| Х15Н60-Н | 20 | 8200 |

| Х20Н80-Н | 20 | 8400 |

| Х27Ю5Т | 20 | 7190 |

| ХВГ | 20…100…300…600 | 7850…7830…7760…7660 |

| А12 | 20 | 7830 |

| Р6М3 | 20 | 8000 |

| Р6М5К5 | 20 | 8200 |

| Р9 | 20 | 8300 |

| Р9М4К8 | 20 | 8300 |

| Р12 | 20 | 8300 |

| Р18 | 20 | 8800 |

| У7, У7А | 20 | 7830 |

| У8, У8А | 20…100…200…300…400…500… 600…700…800 | 7839…7817…7786…7752…7714…7676… 7638…7600…7852 |

| У9, У9А | 20…100…200…300…400…500… 600…700…800…900 | 7745…7726…7717…7690…7686…7655… 7622…7586…7568…7523 |

| У10, У10А | 20 | 7810 |

| У12, У12А | 20…100…200…300…400…500… 600…700…800…900 | 7830…7809…7781…7749…7713…7675… 7634…7592…7565…7489 |

| ШХ15 | 20…100…200…300…400…500 | 7812…7790…7750…7720…7680…7640 |

| ШХ15СГ | 20 | 7650 |

Применение

Широкое применение сталь СТ 20 получила в различных отраслях промышленности

- Машиностроение.

Стальные элементы используются в качестве получения шестерней, муфт соединительного характера и элементов червячных пар. Из них получаются первоклассные приспособления для крепежа, а также соединительные детали в виде валов и кронштейнов.

Стальные элементы используются в качестве получения шестерней, муфт соединительного характера и элементов червячных пар. Из них получаются первоклассные приспособления для крепежа, а также соединительные детали в виде валов и кронштейнов. - Трубопроводная отрасль по изготовлению арматуры.

- Строительство. Благодаря ряду ценных характеристик данного вида стали, ее применяют для производства металлоконструкций.

Важно. Прекрасная характеристики крепления во время спаивания, невысокая стоимость и невероятная прочность делают доступным использование стальных элементов в работе несущих конструкций в виде ферм, перекладин поперечного вида и стоек

Отлично получаются крепежные детали и элементы подобного характера (гайки, болты и прочие подобные детали).

Плотность углеродистых сталей

Плотность углеродистой стали при комнатной температуре находится в диапазоне от 7,83 до 7,87 г/см3. В таблице представлены значения плотности следующих углеродистых сталей: сталь 08КП, сталь 08, сталь 20, сталь 40, сталь У8, сталь У12.

Значения плотности в таблице указаны в зависимости от температуры — в интервале от 0 до 1100°С. При нагревании стали она становиться менее плотной. Например, плотность стали 20 равна 7859 кг/м3 при температуре 15°С, а при нагревании до температуры 1100°С, плотность этой стали уменьшиться до величины 7496 кг/м3.

Примечание: Плотность углеродистых сталей в таблице выражена в размерности кг/м3.

Нержавеющая сталь 12Х18Н10Т

Заменители

Заменитель — стали 08Х18Г8Н2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х22Н6Т, 08X17Т, 15Х25Т, 12Х18Н9Т.

Иностранные аналоги

| Германия DIN | Марка | X10CrNiTi18-9 |

| Номер | 1.4541 | |

| США (AISI, SAE, ASTM) | 321 | |

| Франция (AFNOR) | Z10CN18 | |

| Великобритания (BS) | 320S31 | |

| Швеция (SS) | 2337 | |

| Италия UNI | — | |

| Япония | SUS321 | |

ВАЖНО!!! Возможность замены определяется в каждом конкретном случае после оценки и сравнения свойств сталей

Расшифровка стали 12Х18Н10Т

Цифра 12 указывает среднее содержание углерода в сотых долях процента, т. е. для стали 12Х18Н10Т это значение равно 0,12%.

е. для стали 12Х18Н10Т это значение равно 0,12%.

Буква «Х» указывает на содержание в стали хрома. Цифра 18 после буквы «Х» указывает примерное количество хрома в стали в процентах, округленное до целого числа, т.е. содержание хрома около 18%.

Буква «Н» указывает на содержание в стали никеля. Цифра 10 после буквы «Н» указывает примерное количество никеля в стали в процентах, округленное до целого числа, т.е. содержание никеля около 10%.

Буква «Т» указывает на содержание в стали титана. Содержание титана в стали не превышает 1,5%.

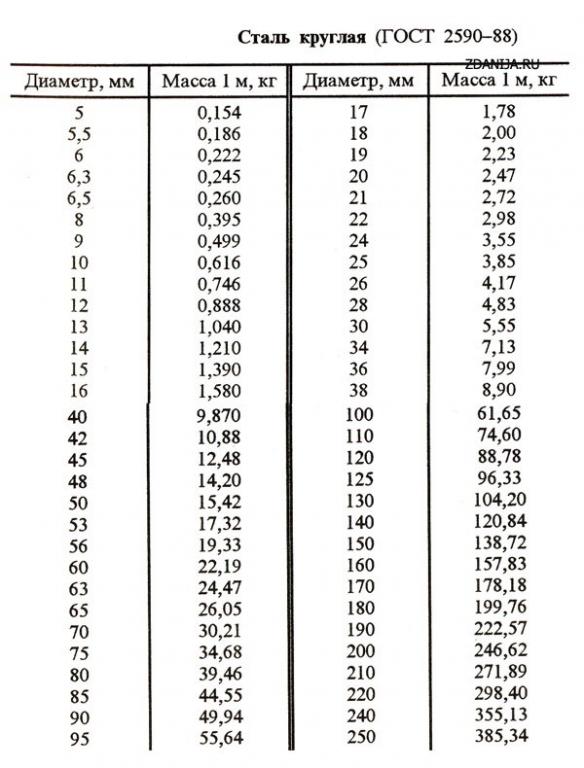

Вид поставки

Cортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-88, ГОСТ 2879-88. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 18907-73. Лист толстый ГОСТ 7350—77. Лист тонкий ГОСТ 5582—75. Лента ГОСТ 4986—79. Проволока ГОСТ 18143—72. Поковки и кованые заготовки ГОСТ 25054—81, ГОСТ 1133-71. Трубы ГОСТ 9940-72, ГОСТ 9941-72, ГОСТ 14162-79.

Свариваемость

Сталь 12Х18Н10Т является свариваемой без ограничений. Способы сварки: РДС, ЭШС и КТС (Контактно Точечная Сварка). Рекомендуется последующая термообработка.

Способы сварки: РДС, ЭШС и КТС (Контактно Точечная Сварка). Рекомендуется последующая термообработка.

Технологические свойства

Температура ковки, °С: начала 1200, конца 850. Сечения до 350 мм охлаждаются на воздухе. Обрабатываемость резанием — Kv тв.спл = 0,85 и Kv б.ст = 0,35 в закаленном состоянии при НВ 169 и σв = 610 МПа. Флокеночувствительность — не чувствительна.

Химический состав, % (ГОСТ 5632-2014)

| Сталь | C | Si | Mn | Cr | Ni | Ti | S | P |

| 12Х18Н10Т | не более 0,12 | не более 0,80 | не более 2,00 | 17,0-19,0 | 9,0-11,0 | 5,0-8,0 | не более 0,02 | не более 0,40 |

Применение 12Х18Н10Т

Назначение — детали, работающие до 600 °С; сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от -196 до +600 °С, а при наличии агрессивных сред — до +350 °С.

Сталь коррозионностойкая (нержавеющая) аустенитного класса и преимущественно применяется как коррозионостойкая, но может применяться и как жаростойкая и жаропрочная. По жаростойкости близка к стали 12Х18Н9Т.

Применяется для изготовления свариваемой аппаратуры в разных отраслях промышленности.

Примерное применение как жаростойкой стали

Назначение — трубы, детали печной арматуры, теплообменники, муфели, реторты, патрубки и коллекторы выхлопных систем, электроды искровых зажигательных свечей. Рекомендуемая максимальная температура применения в течение длительного времени (до 10000 ч), 800°С.

Температура начала интенсивного окалинообразования в воздушной среде, 850°С.

Неустойчива в серосодержащих средах. Применяются в случаях, когда не могут быть применены безникелевые стали.

Примерное применение как жаропрочной стали

Детали выхлопных систем, трубы, листовые и сортовые детали.

Рекомендуемая максимальная температура применения, 600°С.

Срок службы — Весьма длительный.

Температура начала интенсивного окалинообразования в воздушной среде, 850°С.

Применение стали 12Х18Н10Т для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | Сортовой прокат ГОСТ 5949. Листы ГОСТ 7350. Поковки ГОСТ 25054. Трубы ГОСТ 9940, ГОСТ 9941 (из 12Х18Н10Т) | От -270 до 350 | Для сварных узлов арматуры, работающих в агрессивных средах: HNO3, щелочей, аммиачной селитры, пищевых сред, сред спецтехники, судовой арматуры, криогенных сред, сероводородсодержащих сред; для мембран |

| Св. 350 до 610 | Для сварных узлов арматуры при отсутствии требования стойкости к межкристаллитной коррозии |

Применение стали 12Х18Н10Т для крепежных деталей арматуры (ГОСТ 33260-2015)

Марка стали, по ГОСТ 1759. 0 0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Темпера- тура среды, °С | Давление номи- нальное Pn, МПа (кгс/см2) | Темпера- тура среды, °С | Давление номи- нальное Pn, МПа (кгс/см2) | Темпера- тура среды, °С | Давление номи- нальное Pn, МПа (кгс/см2) | ||

| 12Х18Н10Т | ГОСТ 5632 | От -196 до 600 | Не регламен- тируется | От -196 до 600 | Не регламен- тируется | От -196 до 600 | Не регламен- тируется |

Применение стали 12Х18Н10Т для изготовления шпинделей и штоков (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды, °С | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | Сортовой прокат ГОСТ 5949 | От -270 до 350 | Применяется для работы в агрессивных средах: азотной кислоте, щелочах, аммиачной селитре, пищевых средах, средах спецтехники, судпрома, криогенной техники и сероводородсодержащих средах. Применяется для сварных узлов Применяется для сварных узлов |

| Сортовой прокат ГОСТ 5949 | Св. 350 до 610 | Применяется для работы в средах, не вызывающих межкристаллитной коррозии |

Применение стали 12Х18Н10Т для сильфонов (ГОСТ 33260-2015)

| Марка стали | НД на поставку | НД на изготовление сильфонов | Температура рабочей среды, °С | Давление рабочее Pp, МПа(кгс/см2), не более | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | Лист ГОСТ 5582. Лента ГОСТ 4986, (для стали 1.4541) | ГОСТ 21744, ГОСТ 22388 | От -260 до 550 | От 0,6 до 25,0 (от 6 до 250) | Для воды, пара, инертных газов и для криогенных температур. Для сред слабой агрессивности — до температуры 350°С. Для коррозионных сред — до 150°С |

| Труба ГОСТ 10498 | От -260 до 465 | От 0,15 до 3,10 (от 1,5 до 31,0) |

ПРИМЕЧАНИЕ В таблице указаны предельные величины по температурам и рабочим давлениям. Конкретные сочетания параметров применения (рабочее давление, осевой ход, температура и полный назначенный ресурс) приведены в нормативной документации на сильфоны.

Конкретные сочетания параметров применения (рабочее давление, осевой ход, температура и полный назначенный ресурс) приведены в нормативной документации на сильфоны.

Применение стали 12Х18Н10Т для узла затвора арматуры

| Марка стали | Температура рабочей среды, °С | Твердость | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | От -100 до 300 | 155…170 HB | Работоспособность узла затвора обеспечивается при наличии наплавки или другого износостойкого покрытия в ответной детали |

Применение стали 12Х18Н10Т для винтовых цилиндрических пружин

| Марка стали | НД на поставку | Температура применения, °С | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | Проволока | От -253 до 400 | Предохранительные, регулирующие клапаны, маломагнитные пружины |

Применение стали 12Х18Н10Т для прокладок

| Марка стали | Вид полуфабриката | Температура применения, °С | Дополнительные указания по применению | |

| Наименование | НД на поставку | |||

| 12Х18Н10Т ГОСТ 5632 | Листы толстые термически обработанные | ГОСТ 7350 | От -253 до 600 | Применяется для работы в коррозионных средах |

Стойкость стали 12Х18Н10Т к сульфидному коррозионному растрескиванию

| Метод формообразования заготовок | Наименование деталей |

| Поковки, штамповки, заготовки из проката | Корпус, крышка, шток, шпиндель, детали уплотнения затвора, концевые детали сильфона |

Максимально допустимые температура применения стали 12Х18Н10Т в средах, содержащих аммиак

| Марка стали | Температура применения сталей, °С при парциальном давлении аммиака, МПа (кгс/см ) | ||

Св. 1(10) до 2(20) 1(10) до 2(20) | Св. 2(20) до 5(50) | Св. 5(50) до 8(80) | |

| 12Х18Н10Т | 540 | 540 | 540 |

Максимально допустимые температура применения стали 12Х18Н10Т в водородосодержащих средах

| Марка стали | Температура, °С, при парциальном давлении водорода, Ph3, МПа (кгс/см2) | ||||||

| 1,5(15) | 2,5(25) | 5(50) | 10(100) | 20(200) | 30(300) | 40(400) | |

| 12Х18Н10Т | 510 | 510 | 510 | 510 | 510 | 510 | 510 |

ПРИМЕЧАНИЕ

- Параметры применения сталей, указанные в таблице, относятся также к сварным соединениям.

- Парциальное давление водорода рассчитывается по формуле: Ph3 = (C*Pp)/100, где C — процентное содержание в системе; Ph3 — парциальное давление водорода; Pp — рабочее давление в системе.

Коэффициент относительной эрозионной стойкости деталей арматуры из стали 12Х18Н10Т

| Детали проточной части арматуры | Материал деталей | Коэффициент эрозионной стойкости относительно стали 12X18h20T | Максимальный перепад давления, при котором отсутствует эрозионный износ, МПа |

| Корпус, патрубки, шток, плунжер (шибер), седло | 12Х18Н10Т | 1,0 | 4,0 |

ПРИМЕЧАНИЕ

- Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

- Материалы являются эрозионностойкими, если коэффициент относительной эрозионной стойкости Kn не менее 0,5 и твердость материала HRC≥28.

Стойкость стали 12Х18Н10Т против щелевой эрозии

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18h20T |

| Стойкие | 2 | 0,75-1,5 |

Стойкость стали 12Х18Н10Т против ударной эрозии

| Балл стойкости | НВ не более | Материалы |

| 5 | 150 | Аустенитная хромоникелевая нержавеющая сталь марки 12Х18Н10Т |

Применение стали 12Х18Н10Т для изготовления основных деталей арматуры атомных станций

| Марка стали | Вид полуфабриката или изделия | Максимально допустимая температура применения, °С |

| 12Х18Н10Т ГОСТ 5632, ГОСТ 24030 | Листы, трубы, поковки, сортовой прокат. Крепеж | 600 |

Характеристики

Плотность ρ при температуре испытаний, 20 °С — 7900 кг/см3

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х18Н10Т | 15 | 16 | 18 | 19 | 21 | 23 | 25 | 27 | 26 | — |

Удельное электросопротивление ρ, нОм*м, при температуре испытаний °С —

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х18Н10Т | 725 | 792 | 861 | 920 | 976 | 1028 | 1075 | 1115 | — | — |

Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 462 | 496 | 517 | 538 | 550 | 563 | 575 | 596 | — | — |

Коэффициент теплопроводности λ, Вт/(м*К), при температуре испытаний, °С

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 15 | 16 | 18 | 19 | 21 | 23 | 25 | 27 | 26 | — |

Коэффициент линейного расширения α*106, К-1, при температуре испытаний, °С

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 16,6 | 17,0 | 17,2 | 17,5 | 17,9 | 18,2 | 18,6 | 18,9 | 19,3 |

Модуль нормальной упругости Е, ГПа, при температуре испытаний °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х18Н10Т | 198 | 194 | 189 | 181 | 174 | 166 | 157 | 147 | — | — |

Модуль упругости при сдвиге на кручением G, ГПа, при температуре испытаний °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х18Н10Т | 77 | 74 | 71 | 67 | 63 | 59 | 57 | 54 | 49 | — |

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2, МПа | σb, МПа | δ5, % | ψ% |

| не менее | ||||||

| ГОСТ 5949-75 | Пруток. Закалка с 1020-1100 °С на воздухе, в масле или в воде Закалка с 1020-1100 °С на воздухе, в масле или в воде | 60 | 196 | 510 | 40 | 55 |

| ГОСТ 18907-73 | Пруток шлифованный, обработанный на заданную прочность | — | — | 590-830 | 20 | — |

| Пруток нагартованный | До 5 | — | 930 | — | — | |

| ГОСТ 7350-77 (образцы поперечные) | Лист горячекатаный и холодно-катаный: | |||||

| закалка с 1000-1080 °С в воде или на воздухе | Св.4 | 236 | 530 | 38 | — | |

| ГОСТ 5582-75(образцы поперечные) | закалка с 1050-1080 °С в воде или на воздухе | До 3,9 | 205 | 530 | 40 | — |

| нагартованный | До 3,9 | — | 880-1080 | 10 | — | |

| ГОСТ 25054-81 | Поковка. Закалка с 1050— 1100 °С в воде или на воздухе | До 1000 | 196 | 510 | 35 | 40 |

| ГОСТ 18143-72 | Проволока термообработанная | 1,0-6,0 | — | 540-880 | 20 | — |

| ГОСТ 9940-81 | Труба бесшовная горячедеформированная без термообработки | 3,5-32 | — | 529 | 40 | — |

Механические свойства при повышенных температурах

| tисп, °С | σ0,2, МПа | σa, МПа | δ5, % | ψ% | KCU, Дж/см2 |

| 20 | 225-315 | 550-650 | 46-74 | 66-80 | 215-372 |

| 500 | 135-205 | 390-440 | 30-42 | 60-70 | 196-353 |

| 550 | 135-205 | 380-450 | 31-41 | 61-68 | 215-353 |

| 600 | 120-205 | 340-410 | 28-38 | 51-74 | 196-358 |

| 650 | 120-195 | 270-390 | 27-37 | 52-73 | 245-353 |

| 700 | 120-195 | 265-360 | 20-38 | 40-70 | 255-353 |

Примечание.

Закалка с 1050—1100 °С на воздухе.

Механические свойства при испытании на длительную прочность (ГОСТ 5949-75)

| tисп, °С | Предел ползучести, МПа, не менее | Скорость ползучести, %/ч |

| 600 | 74 | 1/100000 |

| 650 | 29-39 |

| tисп, °С | Предел длительной прочности, МПа, не менее | τ, ч |

| 600 | 147 | 10000 |

| 650 | 78-98 |

Ударная вязкость KCU

| Состояние поставки | KCU, Дж/см2, при температуре, °С | ||

| +20 | -40 | -75 | |

| Полоса 8×40 мм | 286 | 303 | 319 |

Примечание.

Предел выносливости σ-1 = 279 МПа при n = 107.

Чувствительность к охрупчиванию при старении

| Время, ч | Температура, °С | KCU, Дж/см2 |

Исх. сост. | Исх. сост. | 274 |

| 5000 | 600 | 186-206 |

| 5000 | 650 | 176-196 |

Жаростойкость

| Среда | Температура, °С | Группа стойкости или балл |

| Воздух | 650 | 2-3 |

| 750 | 4-5 |

Узнать еще

Сталь ШХ15 подшипниковая

Сталь 20Х23Н18 жаростойкая, жаропрочная, нержавеющ…

Сталь марки 20: расшифровка, характеристики, химич…

Сталь 38ХА конструкционная легированная…

Плотность низколегированных сталей

Представлены значения плотности следующих низколегированных сталей: сталь 15М, 12МХ, 15ХМ, 15ХФ, 30Х, 30Н3, 30ХН3, 12Х5СМА, Х6М, 30Г2, 50С2Г. Средняя плотность низколегированных сталей имеет величину от 7725 до 7855 кг/м3 при температуре 20°С. Данные в таблице приведены в зависимости от температуры — в интервале от 0 до 1000°С. Размерность плотности в таблице кг/м3.

Основные характеристики и свойства

При выборе металла уделяется много внимания основным характеристикам. К ним отнесем:

К ним отнесем:

- Показатель твердости. Он может варьировать в большом диапазоне и зависеть от того, была ли проведена термическая обработка. Твердость стали 20 выдерживается на уровне 163 МПа. Этого вполне достаточно для изготовления различных изделий, которые обладают высокой износостойкостью.

- Также учитывается и плотность. Менее плотные материалы применяются для изготовления изделий, которые будут обладать небольшим весом. В рассматриваемом случае показатель составляет 7,85 к/см3.

- Рассматривая основные характеристики учитывается предел текучести и предел прочности. Они рассматриваются при создании различных проектов. Металл Ст 20 может улучшаться для того, чтобы увеличить характеристики материала.

- Структура характеризуется тем, что не склонна к отпускной хрупкости и образованию флокенов.

- Проводимая термообработка стали 20 позволяет существенно увеличить срок службы изделия. Проводится она при определенных режимах. К примеру, для ковки структура нагревается до температуры 1 280 градусов Цельсия.

- При необходимости есть возможность проводить сваривание деталей.

- Ударная вязкость стали 20 определяет то, что металл часто применяется при изготовлении валов и других подобных изделий, которые могут использоваться при создании элементов, применяемых при создании различных механизмов. Модуль упругости также учитывается при рассмотрении основных свойств металла.

- Средний коэффициент теплопроводности определяет то, что структура может нагреваться достаточно быстро, но при этом тепло отводится с высокой эффективностью.

Свойства Ст 20

Механические свойства стали 20 определяют довольно широкое распространение этой марки в машиностроительной и других область промышленности. Как ранее было отмечено, технические характеристики могут улучшаться при проведении термической обработки или легировании. Перестроение структуры металла позволяет повысить твердость поверхностного слоя, при добавлении других химических веществ могут придаваться особые качества, к примеру, коррозионная стойкость.

Термическая обработка предусматривает изменение структуры за счет оказания воздействия определенной температуры. Критические точки выбираются в зависимости от особенностей химического состава. К особенностям подобной процедуры отнесем следующие моменты:

Для оказания требуемого воздействия применяется специальное оборудование. Примером можно назвать доменные и индукционные печи. На протяжении длительного периода использовали именно доменные печи, но они уступают индукционным. Второй вариант исполнения подходит для установки в небольших мастерских. Критические точки учитываются при проведении рассматриваемой процедуры. Стоит учитывать, что они уже были выявлены для всех металлов, поэтому не нужно проводить исследования повторно. Заготовка разогревается до требуемой температуры, после чего происходит первичное перестроение структуры

Время выдержки также является важным показателем, который должен учитываться, как и скорость нагрева. Уделяется внимание и процессу охлаждения. Слишком большие заготовки охлаждаются на воздухе, так как возникают проблемы с созданием требующейся среды

Слишком большие заготовки охлаждаются на воздухе, так как возникают проблемы с созданием требующейся среды

На протяжении длительного периода охлаждение проводилось в воде, но это приводило к появлению окалины. Обеспечить более высокое качество термической обработки возможно за счет применения масла в качестве охлаждающей среды. Однако, при охлаждении в масле следует учитывать высокую вероятность образования токсичного дыма и воспламенения поверхности от высокой температуры.

Цвета закалки стали

Во многих случаях после термической обработки образуются поверхностные дефекты. Именно поэтому процедура применяется для заготовок или изделий, которые созданы с учетом припуска. После закалки часто проводится отпуск, который позволяет снять внутренние напряжения и снизить вероятность повреждения изделия при падении или возникновении ударной нагрузки.

Плотность высоколегированных сталей с особыми свойствами

Представлены значения плотности следующих марок высоколегированных сталей: сталь Г13, Г20Х12Ф, Х21Х15Т, Р18. Значения плотности стали в таблице указаны в зависимости от температуры — в интервале от 0 до 1100°С. Размерность плотности — кг/м3. Дополнительно вы можете ознакомиться с таблицей плотности веществ.

Значения плотности стали в таблице указаны в зависимости от температуры — в интервале от 0 до 1100°С. Размерность плотности — кг/м3. Дополнительно вы можете ознакомиться с таблицей плотности веществ.

Источники:

- Казанцев Е. И. Промышленные печи. Справочное руководство для расчетов и проектирования.

- Марочник сталей и сплавов. 2-е изд., доп. и испр. А. С. Зубченко, М. М. Колосков и др. Под общей ред. А. С. Зубченко — М.: Машиностроение, 2003. 784 с.: илл.

ГОСТ

Сварка нержавеющей стали

Производство изделий марки 20 имеет свои стандарты:

- Прокаты фасонного и сортового типа делаются в соответствии норм и правил ГОСТ, изданными в следующих номерах: 1050-88, 2590-2006, 2591-2006, 2879-2006, 8509-93, 8510-86, 8240-97, 8239-89.

- Пруток калиброванный изготавливается в соответствии со стандартами ГОСТ: 7417-75, 8559-75, 8560-78, 10702-78.

- Серебрянка и шлифованный пруток регламентируются ГОСТ 14955-77.

- Толстые листы представляют собой заготовки, выполненные в строгом соответствии со стандартами ГОСТ 1577-93 и ГОСТ 19903-74.

- Тонкие листы изготавливаются в соответствии с ГОСТ 16523-97.

- Производство лент происходит строго в соответствии четырех стандартов ГОСТ: 6009-74, 10234-77, 103-2006, 82-70.

- Проволочные изделия подлежат заготовки по ГОСТу 5663-79 и ГОСТу 17305-91.

- Заготовки кованого типа, а также поковки изготавливаются согласно правилам и принятым стандартам ГОСТ 8479-70.

- Трубы подлежат регламенту семи ГОСТов: 10704-91, 10705-80, 8731-74, 8732-78, 8733-74, 5654-76 и 550-75.

Удельный вес металлов

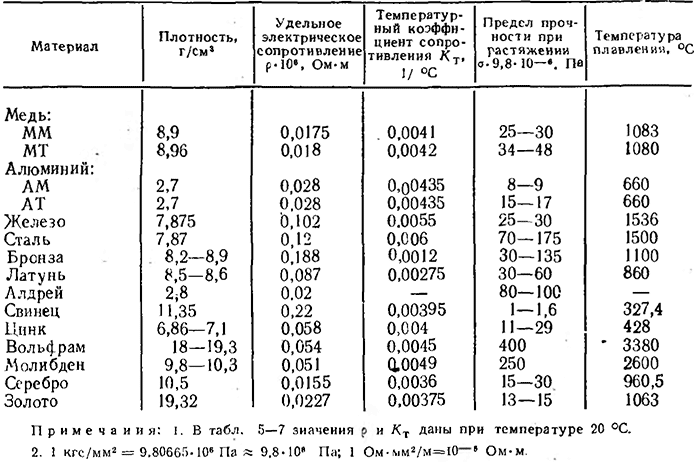

Все тела, имеющие одинаковый объем, но произведенные из различных веществ, имеют различную массу, которая находится в прямой зависимости от его объема. Отношение объема сплава к его массе — плотность — является постоянной величиной, которая будет характерной для данного вещества. А удельный вес — это сила тяжести непосредственно взятого за основу объема данного вещества. Другими словами, удельным весом металла называется вес единицы объема безусловного плотного (непористого) материала. Для обозначения удельного веса следует массу сухого материала поделить на его объем в полностью плотном состоянии. Все известные и применяемые в промышленности металлы обладают определенными физико-механическими свойствами, которые, собственно говоря, и определяют их удельный вес. Металлы обладают характерными свойствами, среди которых можно назвать высокую прочность, тепло- и электропроводность, пластичность. Химические свойства и удельный вес цветных металлов

Для обозначения удельного веса следует массу сухого материала поделить на его объем в полностью плотном состоянии. Все известные и применяемые в промышленности металлы обладают определенными физико-механическими свойствами, которые, собственно говоря, и определяют их удельный вес. Металлы обладают характерными свойствами, среди которых можно назвать высокую прочность, тепло- и электропроводность, пластичность. Химические свойства и удельный вес цветных металлов

| Наименование цветного металла | Химическое обозначение | Атомный вес | Температура плавления, °C | Удельный вес, г/куб.см |

| Цинк (Zinc) | Zn | 65,37 | 419,5 | 7,13 |

| Алюминий (Aluminium) | Al | 26,9815 | 659 | 2,69808 |

| Свинец (Lead) | Pb | 207,19 | 327,4 | 11,337 |

| Олово (Tin) | Sn | 118,69 | 231,9 | 7,29 |

| Медь (Сopper) | Cu | 63,54 | 1083 | 8,93 |

| Титан (Titanium) | Ti | 47,90 | 1668 | 4,505 |

| Никель (Nickel) | Ni | 58,71 | 1455 | 8,91 |

| Магний (Magnesium) | Mg | 24 | 650 | 1,74 |

| Ванадий (Vanadium) | V | 6 | 1900 | 6,11 |

| Вольфрам (Wolframium) | W | 184 | 3422 | 19,3 |

| Хром (Chromium) | Cr | 51,996 | 1765 | 7,19 |

| Молибден (Molybdaenum) | Mo | 92 | 2622 | 10,22 |

| Серебро (Argentum) | Ag | 107,9 | 1000 | 10,5 |

| Тантал (Tantal) | Ta | 180 | 3269 | 16,65 |

| Золото (Aurum) | Au | 197 | 1095 | 19,32 |

| Платина (Platina) | Pt | 194,8 | 1760 | 21,45 |

Удельный вес наиболее распространенных марок стали

| Наименование (тип стали) | Марка или обозначение | Удельный вес (г/см 3 ) |

| Сталь нержавеющая конструкционная криогенная | 12Х18Н10Т | 7,9 |

| Сталь нержавеющая коррозионно-стойкая жаропрочная | 08Х18Н10Т | 7,9 |

| Сталь конструкционная низколегированная | 09Г2С | 7,85 |

| Сталь конструкционная углеродистая качественная | 10,20,30,40 | 7,85 |

| Сталь конструкционная углеродистая | Ст3сп, Ст3пс | 7,87 |

| Сталь инструментальная штамповая | Х12МФ | 7,7 |

| Сталь конструкционная рессорно-пружинная | 65Г | 7,85 |

| Сталь инструментальная штамповая | 5ХНМ | 7,8 |

| Сталь конструкционная легированная | 30ХГСА | 7,85 |

Удельный вес стали различных марок

| Наименование (тип стали) | Марка или обозначение | Удельный вес (г/см 3 ) |

| никельхромовая сталь | ЭИ 418 | 8,51 |

| хромомарганцовоникелевая сталь | Х13Н4Г9 (ЭИ100) | 8,5 |

| хромистая сталь | 1Х13 (ЭЖ1) | 7,75 |

| 2Х13 (ЭЖ2) | 7,70 | |

| 3Х13 (ЭЖ3) | 7,70 | |

| 4Х14 (ЭЖ4) | 7,70 | |

| Х17 (ЭЖ17) | 7,70 | |

| Х18 (ЭИ229) | 7,75 | |

| Х25 (ЭИ181) | 7,55 | |

| Х27 (Ж27) | 7,55 | |

| Х28 (ЭЖ27) | 7,85 | |

| хромоникелевая сталь | 0Х18Н9 (ЭЯ0) | 7,85 |

| 1Х18Н9 (ЭЯ1) | 7,85 | |

| 2Х18Н9 (ЭЯ2) | 7,85 | |

| Х17Н2 (ЭИ268) | 7,75 | |

| ЭИ307 | 7,7 | |

| ЭИ334 | 8,4 | |

| Х23Н18 (ЭИ417) | 7,9 | |

| хромокремнемолибденовая сталь | ЭИ107 | 7,62 |

| хромоникельвольфрамовая сталь | ЭИ69 | 8,0 |

| хромоникельвольфрамовая с кремнием сталь | Х25Н20С2 (ЭИ283) | 8,0 |

| хромоникелькремнистая сталь | ЭИ72 | 7,7 |

| прочая особая сталь | ЭИ401 | 7,9 |

| ЭИ418 | 8,51 | |

| ЭИ434 | 8,13 | |

| ЭИ435 | 8,51 | |

| ЭИ437 | 8,20 | |

| ЭИ415 | 7,85 |

Удельный вес стали углеродистой и легированной

Марка стали 15 характеристики, расшифровка, применение, химический состав, предел текучести, плотность, аналоги, термообработка, описание

Содержание

- 1 Заменитель

- 2 Иностранные аналоги

- 3 Расшифровка стали 15

- 4 Вид поставки

- 5 Характеристики и применение

- 6 Температура критических точек, °С

- 7 Химический состав, % (ГОСТ 1050-88)

- 8 Химический состав, % (ГОСТ 1050-2013)

- 9 Термообработка — цементация, цианирование

- 10 Механические свойства проката

- 11 Механические свойства поковок

- 12 Механические свойства металлопродукции (ГОСТ 1050-2013)

- 13 Механические свойства калиброванной металлопродукции (ГОСТ 1050-2013)

- 14 Механические свойства (ПНАЭ Г-7-002-86)

- 15 Механические свойства при повышенных температурах

- 16 Твердость HB (ГОСТ 1050-2013)

- 17 Твердость и предел выносливости после термообработки

- 18 Ударная вязкость KCU

- 19 Технологические свойства

- 20 Прокаливаемость

- 21 Плотность ρп кг/см3 при температуре испытаний, °С

- 22 Коэффициент линейного расширения α*106, К-1

- 23 Коэффициент теплопроводности λ Вт/(м*К)

- 24 Удельная теплоемкость c, Дж/(кг*К)

- 25 Удельное электросопротивление ρ нОм*м

- 26 Модуль Юнга (нормальной упругости) Е, ГПа

- 27 Модуль упругости при сдвиге на кручение G, ГПа

- 28 Узнать еще

Заменитель

сталь 10, 15Г, 20

Иностранные аналоги

| Европа | Ck15(2) |

| Япония | S15C, S15CK |

| США | M1015, 1015 |

Расшифровка стали 15

Цифра 15 обозначает, что среднее содержание углерода в стали составляет 0,15%.

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8240-89, ГОСТ 8239-89, ГОСТ 2590-88.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702 — 78.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74

- Лист тонкий ГОСТ 16523-87.

- Лента ГОСТ 6009-74, ГОСТ 2284-78, ГОСТ 10234-77.

- Полоса ГОСТ 103-76, ГОСТ 82-70.

- Проволока ГОСТ 5663-79, ГОСТ 17305-91

- Поковки и кованые заготовки ГОСТ 8479-70.

- Трубы ГОСТ 10705-80, ГОСТ 10704-91.

Характеристики и применение

Сталь 15 является нелегированной качественной сталью и применяется для изготовления деталей, к которым предъявляются требования высокой пластичности не подвергающихся при эксплуатации высоким напряжениям и работающим при температуре от -40 до 450°С, деталей после ХТО и других деталей, к которым предъявляются требования высокой поверхностной твердости и невысокой прочности сердцевины.

- болты,

- винты,

- крюки,

- рычаги,

- кулачки,

- гайки

Сталь 15 применяется для изготовления узлов и деталей неогневой аппаратуры нефтеперерабатывающих заводов:

- реакционных камер,

- эвапораторов,

- ректификационных колон,

- газосепараторов,

- корпусов теплообмеников,

- приварных фланцев

В нефтянном машиностроении из стали этих марок изготавливают:

- сердечники поршней грязевых насосов,

- сухари кованых бурильных ключей,

- оси,

- соединительные муфты,

- пальцы крейцкопфов и шестерни привода масляного насоса компрессоров,

- различных болтов,

- гайки,

- винты,

- шпильки,

- вилки,

- рычаги,

- шайбы и т.д.

Вместо стали марки 15 для изготовления ответственных деталей нефтепромыслового и нефтезаводского оборудования может быть рекомендована сталь с повышенным содержание марганца 15Г. Эта сталь по сравнению со сталью 15 (с нормальным содержанием марганца) обладает большей прочностью при сохранении высоких пластических свойств.

Эта сталь по сравнению со сталью 15 (с нормальным содержанием марганца) обладает большей прочностью при сохранении высоких пластических свойств.

Температура критических точек, °С

| Ac1 | Ас3 | Аr3 | Аr1 |

| 735 | 860 | 840 | 685 |

Химический состав, % (ГОСТ 1050-88)

| C | Si | Mn | Сr | S | P | Cu | Ni | |

| не более | ||||||||

| 0,12-0,19 | 0,17-0,37 | 0,35-0,65 | 0,025 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Химический состав, % (ГОСТ 1050-2013)

| C | Si | Mn | P | S | Cr | Ni | Cu |

| не более | |||||||

| 0,12-0,19 | 0,17-0,37 | 0,35-0,65 | 0,030 | 0,035 | 0,25 | 0,30 | 0,30 |

Термообработка — цементация, цианирование

Для повышения поверхностной твердости и, следовательно, увеличения стойкости против износа детали, изготовленные из стали 15 в ряде случаев подвергаются цементации или цианированию (например, пальцы крейцкопфов, шестерни, оси).

Цементация производится при температуре 910- 930°С; цементованные изделия закаливаются с температуры 780-800°С в воде и отпускаются при 150-180°С. Цианируют, как правило, в ваннах из расплавленных солей, содержащих 20-25% цианистого натрия, при температуре 820-850°С в течении 20-40 мин. При таком режиме цианирования можно получить цианированный слой глубиной 0,2-0,3 мм. После цианирования и закалки с отпуском при 150-180°С изделия имеют твердость на поверхности HRC 62-64.

Механические свойства проката

| ГОСТ | Состояние поставки | σв, МПа | δ5 (δ4), % | ψ, % | Твердость HB, не более |

| не менее | |||||

| ГОСТ 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 375 | 27 | 55 | — |

| Сталь калиброванная 5-й категории после отжига или высокого отпуска | 345 | 23 | 55 | — | |

| ГОСТ 10702-78 | Сталь калиброванная, и калиброванная со специальной отделкой: — после отжига или отпуска | 365-470 | — | 55 | 149 |

| — после сфероидизирующего отжига | 325-420 | — | 55 | 149 | |

| — нагартованная без термообработки | 440 | 8 | 45 | 197 | |

| ГОСТ 1577-93 | Полоса нормализованная или горячекатаная | 370 | 27 | 55 | — |

| ГОСТ 16523-89 (образцы поперечные) | Лист горячекатаный | 330-460 | (23) | — | — |

| Лист холоднокатаный | 330-460 | (24) | — | — | |

Механические свойства поковок

| ГОСТ | Режим термообработки | Сечение, мм | КП | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HB, не более |

| не менее | |||||||||

| ГОСТ 8479-70 | Нормализация | До 100 | 175 | 175 | 355 | 28 | 55 | 64 | 101-143 |

| 100-300 | 175 | 175 | 355 | 24 | 50 | 59 | 101-143 | До 100 | 195 | 195 | 390 | 26 | 55 | 59 | 111-156 |

Механические свойства металлопродукции (ГОСТ 1050-2013)

| Предел текучести σt, Н/мм2 | Временное сопротивление σв, Н/мм2 | Относительное удлинение δ 5, % | Относительное сужение ψ%, % |

| 225 | 370 | 27 | 55 |

ПРИМЕЧАНИЕ: Механические свойства определены на нормализованных образцах.

Механические свойства калиброванной металлопродукции (ГОСТ 1050-2013)

| Механические свойства, не менее, для металлопродукции | ||

| нагартованной | ||

| Временное сопротивление σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ%, % |

| 440 | 8 | 45 |

| отоженной или высокоотпущенной | ||

| Временное сопротивление σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение |

| 340 | 23 | 55 |

Механические свойства (ПНАЭ Г-7-002-86)

| Сортамент | Характеристика | Температура, К (°С) | |||||||

| 293 (20) | 293 (20) | 323 (50) | 373 (100) | 423 (150) | 473 (200) | 523 (250) | 573 (300) | ||

| Сортовая горячекатаная сталь толщиной или диаметром до 80 мм | минимальное значение временного сопротивления σв при расчетной температуре, МПа (кгс/мм2) | 333 (34) | 333 (34) | 333 (34) | 333 (34) | 333 (34) | 323 (33) | 314 (32) | 294 (30) |

| минимальное значение предела текучести σ0,2 при расчетной температуре, МПа (кгс/мм2 ) | 186 (19) | 186 (19) | 186 (19) | 177 (18) | 177 (18) | 157 (16) | 137 (14) | 118 (12) | |

| Поковки диаметром до 300 мм, КП175* | минимальное значение временного сопротивления σв при расчетной температуре, МПа (кгс/мм2) | 355 (36) | 343 (35) | 333 (34) | 324 (33) | 314 (32) | 294 (30) | 294 (30) | 294 (30) |

| минимальное значение предела текучести σ0,2 при расчетной температуре, МПа (кгс/мм2) | 175 (18) | 167 (17) | 157 (16) | 147 (15) | 147 (15) | 128 (13) | 118 (12) | 118 (12) | |

| То же, до 100 мм, КП195* | минимальное значение сопротивления σв при расчетной температуре, МПа (кгс/мм2) | 390 (40) | 383 (39) | 373 (38) | 363 (37) | 353 (36) | 343 (35) | 333 (34) | 324 (33) |

| минимальное значение предела текучести σ0,2 при расчетной температуре, МПа (кгс/мм2) | 195 (20) | 195 (20) | 177 (18) | 167 (17) | 167 (17) | 147 (15) | 128 (13) | 128 (13) | |

| Поковки диаметром до 50 мм, КП215* | минимальное значение временного сопротивления σв при расчетной температуре, МПа (кгс/мм2) | 390 (40) | 383 (39) | 373 (38) | 363 (37) | 353 (36) | 343 (35) | 333 (34) | 324 (33) |

| минимальное значение предела текучести σ0,2 при расчетной температуре, МПа (кгс/мм2) | 195 (20) | 195 (20) | 177 (18) | 167 (17) | 167 (17) | 147 (15) | 128 (13) | 128 (13) | |

ПРИМЕЧАНИЕ. 215* — категория прочности, цифра — значение предела текучести при 20 °С.

215* — категория прочности, цифра — значение предела текучести при 20 °С.

Механические свойства при повышенных температурах

| tисп, °С | Состояние поставки | σ0.2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 |

| 20 | Пруток диаметром 45 мм. | 215 | 420 | 33 | 70 | 211 |

| 200 | Нормализация при 900-920°С, отпуск при 650-660°С | 205 | 24 | 68 | 216 | |

| 300 | 170 | 420 | 24 | 63 | 235 | |

| 400 | 150 | 380 | 33 | 71 | 157 | |

| 500 | 150 | 235 | 36 | 75 | 123 |

ПРИМЕЧАНИЕ. σ4001/10000=116 МПа, σ4001/100000=93 МПа, σ4501/10000=78 МПа, σ4501/100000=47 МПа,

Твердость HB (ГОСТ 1050-2013)

| Твердость HB, не более, для металлопродукции | ||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |

| без термической обработки | нагартованной | после отжига или высокого отпуска |

| 149 | 197 | 149 |

Твердость и предел выносливости после термообработки

| Термообработка | Твердость поверхности HRCэ | σ-1, МПа | n | Характеристики прочности |

| Цементация при 900-920°С, охл.  на воздухе; на воздухе;закалка с 760-780°С в воде; отпуск при 160-200°С охл. на воздухе | 57-63 | 176 | 107 | σ0.2=220 МПа, σв = 395 МПа |

| 213 | — | σ0.2=310 МПа, σв = 470 МПа | ||

| 293 | — | σ0.2=370 МПа, σв = 410 МПа |

Ударная вязкость KCU

| Состояние поставки | КСU, Дж/см2 при температуре, °С | |||

| +20 | -20 | -40 | -60 | |

| Горячекатаное | 72-113 | 75-86 | 14-26 | 16 |

| Отожженное | 82-84 | 49-57 | 14-35 | 8 |

| Нормализованное | 120 | 53-80 | 66 | 48-65 |

Технологические свойства

| Температура ковки, °С: | начала 1300, конца 700. Охлаждение на воздухе. |

| Свариваемость | сваривается без ограничений, кроме деталей после ХТО. Способ сварки — РДС, АДС под флюсом и газовой защитой, КТС. |

| Обрабатываемость резанием | Kv тв.спл. = 1,8 в горячекатанном состоянии при НВ 143. |

| Флокеночувствительность | нечувствительна. |

| Склонность к отпускной хрупкости | не склонна. |

Прокаливаемость

| Твердость HRB на расстоянии от торца, мм | |||||||||

| 1,5 | 3 | 4,5 | 6 | 9 | 12 | 15 | 18 | 21 | 24 |

| 102-108 | 94-99 | 90-96 | 88-94 | 85-91,5 | 82,5-99 | 79,5-87 | 78-84 | 75,5-81,5 | 74-80 |

Плотность ρ

п кг/см3 при температуре испытаний, °С| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 15 | 7850 | 7827 | 7794 | 7759 | 7724 | 7687 | 7648 | 7611 | 7599 | 7584 |

Коэффициент линейного расширения

α*106, К-1| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 15 | 12,4 | 13,2 | 13,9 | 14,4 | 14,8 | 15,1 | 15,3 | 14,1 | 13,2 | 13,3 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 15 | 53 | 53 | 53 | 49 | 46 | 43 | 39 | 36 | 32 | 30 |

Удельная теплоемкость

c, Дж/(кг*К)| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 15 | 465 | 486 | 515 | 532 | 565 | 586 | 620 | 691 | 708 | — |

Удельное электросопротивление ρ нОм*м

| марка стали | ρ нОм*м, при температуре испытаний, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 15 | — | 233 | 296 | 387 | 487 | 607 | 753 | 904 | 1092 | 1140 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 15 | 201 | 192 | 185 | 176 | 156 | — | — | — | — | — |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 15 | 83 | 78 | 77 | 74 | 71 | 68 | 63 | — | — | — |

Сталь 10 (ст 10) / Auremo

ВСт6пс ВСт5сп ВСт3кп ВСт4кп ВСт6сп ВСт2кп Вст4пс Ст0 ВСт2пс ВСт3пс ВСт5пс ВСт2сп ВСт3сп 18К 08пс 10пс 15К 18кп 20пс 35 55 05кп 08Ю 15кп 20 (20А) 22К 40 58 (55ПП) 08 10 (ст 10) 12К 15пс 20К 25 45 60 08кп 10кп 15 16К 20кп 30 50 0сВ 60С2 60С2ХА 50ХФА 60С2А 60С2ХФА 65С2ВА 85 55ХГР 65 70С3А 55С2 60Г 60С2Н2А 65Г 70 75 ШХ15 ШХ15СГ ШХ4 А12 А20 А40Г А30 10ХНДП 14Г2АФ 15Г2АФДпс 17ГС 18Г2АФпс 09Г2 10Г2БД 10ХСНД 12ГС 15Г2СФД 16ГС 35ГС 14ХГС 15ХСНД 20ХГ2Ц 09Г2С 10Г2С1 14Г2 16Г2АФ 17Г1С 25Г2С 10Г2 14Х2ГМР 15ХФ 18Х2Н4МА 20Г 20Х2Н4А 20ХГР 20ХН2М (20ХНМ) 30Г 30ХГС 30ХН2МА 34ХН3М 35Х 38Х2Н3М 38ХА 38ХМА 3Х3М3Ф 40Х 40ХФА 45ХН 50Г2 12ХН2 15Х 20ХГСА 20ХН3А 25ХГСА 30ХГСА 30ХН2МФА 33ХС 35ХН1М2ФА 38Х2НМ 40Г 40Х2Н2МА 40ХН 45Г 45ХН2МФА 50Х 12ХН2А 18ХГТ 20ХГНР 20ХН4ФА 25ХГТ 30Х 30ХГСН2А 30ХН3А 34ХН1М 35Г 36Х2Н2МФА 38Х2НМФ 38ХГН 38ХН3МА 40Г2 40ХН2МА 45Г2 47ГТ 50ХН 12Х2Н4А 12ХН3А 15Г 18Х2Н4ВА 20Х 20ХН 20ХНР 30ХГТ 30ХН3М2ФА 35Г2 35ХГСА 38Х2Н2МА 38ХН3МФА 40ХС 45Х 50Г

Описание

Сталь 10 (ст 10)

Сталь 10 (ст 10): марочник сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах поставок, заменителях, температуре критических точек, физических, механических, технологических и литейных свойствах для марки — Сталь 10 (ст 10).

Ниже представлена систематизированная информация о назначении, химическом составе, видах поставок, заменителях, температуре критических точек, физических, механических, технологических и литейных свойствах для марки — Сталь 10 (ст 10).

Общие сведения стали 10 (ст 10)

| Заменитель марки |

| стали: 08, 15, 08кп |

| Вид поставки |

Круг 10, лист 10, сортовой прокат, в том числе фасонный: ГОСТ 1050–74, ГОСТ 2590–71, ГОСТ 2591–71, ГОСТ 2879–69, ГОСТ 8509–86, ГОСТ 8510–86, ГОСТ 8240–72, ГОСТ 8239–72. Калиброванный пруток ГОСТ 10702–78, ГОСТ 7417–75, ГОСТ 8559–75, ГОСТ 8560–78. Шлифованный пруток и серебрянка ГОСТ 10702–78, ГОСТ 14955–77. Лист толстый ГОСТ 1577–81, ГОСТ 19903–74. Лист тонкий ГОСТ 16523–70. Лента ГОСТ 6009–74, ГОСТ 10234–77. Полоса ГОСТ 1577–81, ГОСТ 103–76, ГОСТ 82–70. Проволока ГОСТ 17305–71, ГОСТ 5663–79. Трубы ГОСТ 8731–87, ГОСТ 8732–78, ГОСТ 8733–87, ГОСТ 8734–74, ГОСТ 10705–80, ГОСТ 10704–91, ГОСТ 1060–83, ГОСТ 5654–86, ГОСТ 550–75. |

| Применение |

| Детали, работающие при температуре от -40 до 450 °C, к которым предъявляются требования высокой пластичности, после химико-термической обработки — детали с высокой поверхностной твёрдостью при невысокой прочности сердцевины. |

Химический состав стали 10 (ст 10)

| Химический элемент | % |

| Кремний (Si) | 0.17−0.37 |

| Марганец (Mn) | 0.35−0.65 |

| Медь (Cu), не более | 0.25 |

| Мышьяк (As), не более | 0.08 |

| Никель (Ni), не более | 0.25 |

| Сера (S), не более | 0.04 |

| Углерод (C) | 0.07−0.14 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.15 |

Механические свойства стали 10 (ст 10)

| Термообработка, состояние поставки | σB, МПа | δ5, % | δ4, % | ψ, % | HB | HRCэ |

| Сталь горячекатаная, кованая калиброванная и серебрянка 2-й категории после нормализации | 335 | 31 | 55 | |||

| Сталь калиброванная и калиброванная со специальной отделкой: после отжига или отпуска | 335−450 | 55 | 143 | |||

| Сталь калиброванная и калиброванная со специальной отделкой: после сфероидизирующего отжига | 315−410 | 55 | 143 | |||

| Сталь калиброванная и калиброванная со специальной отделкой: нагартованная без термообработки | 390 | 8 | 50 | 187 | ||

| Полосы нормализованные или горячекатаные | 335 | 31 | 55 | |||

| Лист горячекатаный | 295−410 | 24 | ||||

| Лист холоднокатаный | 295−410 | 25 | ||||

| Лист термически обработанный 1−2-й категории | 295−420 | 32 | 117 | |||

| Трубы горячедеформированные термообработанные | 355 | 24 | 137 | |||

| Трубы холодно- и теплодеформированные термообработанные | 345 | 24 | 137 | |||

Цементация 920−950°С. Закалка 790−810°С, вода. Отпуск 180−200°С, воздух. Закалка 790−810°С, вода. Отпуск 180−200°С, воздух. | 390 | 25 | 55 | 137 | 57−63 |

Механические свойства при повышенных температурах

| t испытания,°C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| 20 | 260 | 420 | 32 | 69 | 221 |

| 200 | 220 | 485 | 20 | 55 | 176 |

| 300 | 175 | 515 | 23 | 55 | 142 |

| 400 | 170 | 355 | 24 | 70 | 98 |

| 500 | 160 | 255 | 19 | 63 | 78 |

Технологические свойства стали 10 (ст 10)

| Температура ковки |

| Начала 1300, конца 700. Охлаждение на воздухе. |

| Свариваемость |

Сваривается без ограничений, кроме деталей после химико-термической обработки; способы сварки: РДС, АДС под флюсом и газовой защитой, КТС. |

| Обрабатываемость резанием |

| В горячекатанном состоянии при НВ 99−107 и σB = 450 МПа, Kυ тв.спл. = 2,1, Kυ б.ст. = 1,6. |

| Склонность к отпускной способности |

| Не склонна. |

| Флокеночувствительность |

| Не чувствительна. |

Температура критических точек стали 10 (ст 10)

| Критическая точка | °С |

| Ac1 | 732 |

| Ac3 | 870 |

| Ar3 | 854 |

| Ar1 | 680 |

Ударная вязкость стали 10 (ст 10)

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -20 | -30 | -40 | -50 | -60 |

| Пркток диаметром 35 мм. | 235 | 196 | 157 | 78 | ||

Пркток диаметром 35 мм. Нормализация Нормализация | 73−265 | 203−216 | 179 | |||

| Пркток диаметром 35 мм. Отжиг | 59−245 | 49−174 | 45−83 | 19−42 |

Предел выносливости стали 10 (ст 10)

| σ-1, МПа | τ-1, МПа | n | Термообработка, состояниестали |

| 157−216 | 51 | 1Е+6 | Нормализация 900−920 С. |

Прокаливаемость стали 10 (ст 10)

Твердость для полос прокаливания, HRCэ

| Расстояние от торца, мм / HRCэ | |||||||||||

| 1.5 | 3 | 4.5 | 6 | ||||||||

| 31 | 29 | 26 | 20.5 | ||||||||

Физические свойства стали 10 (ст 10)

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 206 | 199 | 195 | 186 | 178 | 169 | 157 | |||

| Модуль упругости при сдвиге кручением G, ГПа | 78 | 77 | 76 | 73 | 69 | 66 | 59 | |||

| Плотность стали, pn, кг/м3 | 7856 | 7832 | 7800 | 7765 | 7730 | 7692 | 7653 | 7613 | 7582 | 7594 |

| Коэффициент теплопроводности Вт/(м ·°С) | 58 | 54 | 49 | 45 | 40 | 36 | 32 | 29 | 27 | |

Уд. электросопротивление (p, НОм · м) электросопротивление (p, НОм · м) | 190 | 263 | 352 | 458 | 584 | 734 | 905 | 1081 | 1130 | |

| Температура испытания,°С | 20−100 | 20−200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20−800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (a, 10−6 1/°С) | 12.4 | 13.2 | 13.9 | 14.5 | 14.9 | 15.1 | 15.3 | 12.1 | 14.8 | 12.6 |

| Удельная теплоемкость (С, Дж/(кг ·°С)) | 466 | 479 | 512 | 567 |

Источник: Марочник сталей и сплавов

Источник: www.manual-steel.ru/10.html

Сталь. Классификация | |

Сталь – деформируемый (ковкий) сплав железа

с углеродом (до 2%) и другими элементами. Основные характеристики стали (плотность стали, модуль упругости и модуль сдвига стали, коэффициент линейного расширения и т.д.) приведены на странице” физические свойства стали”. По химическому составу стали делятся на углеродистые и легированные. Углеродистая сталь наряду с железом и углеродом содержит марганец (0,1-1,0%), кремний (до 0,4%). Сталь

содержит также вредные примеси

(фосфор, серу, газы – несвязанный азот

и кислород). Фосфор придает стали

хрупкость (хладноломкость) при низких

температурах, уменьшает пластичность

при нагревании. Для изготовления сварных конструкций в основном применяется углеродистая сталь обыкновенного качества, соответствующая ГОСТ 380-71. Для придания стали каких-либо особых свойств – механических, электрических, магнитных, коррозионной устойчивости и т.д. – в нее вводят так называемые легирующие элементы, как правило, металлы: хром, никель, молибден, алюминий и др. Такие стали называют легированными. Свойства

стали можно изменять, применяя

различные виды обработки: термическую

(закалка, отжиг), химико-термическую

(цементизация, азотирование),

термо-механическую (прокатка, ковка).

При обработке стали для получения

необходимой структуры используют

свойство полиморфизма, присущее стали

так же, как и их основа – железу.

Полиморфизм – способность кристаллической

решетки менять свое строение при

нагреве и охлаждении. По

назначению стали делятся на конструкционные,

инструментальные и стали с особыми

свойствами. Конструкционные стали

применяют для изготовления строительных

конструкций,

деталей машин и механизмов, судовых

и вагонных корпусов, паровых котлов.

Инструментальные стали служат для

изготовления резцов, штампов и других

режущих, ударно-штамповых и измерительных

инструментов. По способу изготовления сталь бывает мартеновской и кислородно-конверторной (кипящей, спокойной и полуспокойной). Кипящую сталь сразу разливают из ковша в изложницы, она содержит значительное количество растворенных газов. Спокойная сталь – это сталь, выдержанная некоторое время в ковшах вместе с раскислителями (кремний, марганец, алюминий), которые соединяясь с растворенным кислородом, превращаются в оксиды и выплывают на поверхность массы стали. Такая сталь имеет лучший состав и более однородную структуру, но дороже кипящей на 10-15%. Полуспокойная сталь занимает промежуточное положение между спокойной и кипящей. В

современной металлургии сталь

выплавляют в основном из чугуна и

стального лома. Основные виды агрегатов

для ее выплавки: мартеновская печь,

кислородный конвертер, электропечи. 2Fe + O2 = 2FeO + Q Образующийся оксид железа (II) FeO, перемешиваясь с расплавом, окисляет, кремний, марганец, фосфор и углерод, входящие в состав чугуна: Si +2FeO = SiO2 + 2 Fe + Q Mn + FeO = MnO + Fe + Q 2P + 5FeO = P2O5 + 5Fe + Q C + FeO = CO + Fe – Q Чтобы

довести до конца окислительные реакции

в расплаве, добавляют так называемые

раскислители – ферромарганец,

ферросилиций, алюминий. | |

Плотность стали в кг на м3

- Материалы

- Стали, чугуны

- Цветные металлы

- Чистые элементы

- Минералы

- Породы дерева

- Жидкости

| Марка стали | Плотность, кг/м3, при температуре испытания, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 15К | 7850 | – | – | – | – | – | – | – | – | – |

| 20К | 7850 | – | – | – | – | – | – | – | – | – |

| 08кп | 7871 | 7846 | 7814 | 7781 | 7745 | 7708 | 7668 | 7628 | 7598 | 7602 |

| 08 | 7871 | 7846 | 7814 | 7781 | 7745 | 7708 | 7668 | 7628 | 7598 | 7602 |

| 10кп | 7856 | 7832 | 7800 | 7765 | 7730 | 7692 | 7653 | 7613 | 7582 | 7594 |

| 10 | 7856 | 7832 | 7800 | 7765 | 7730 | 7692 | 7653 | 7613 | 7582 | 7594 |

| 15кп | 7850 | 7827 | 7794 | 7759 | 7724 | 7687 | 7648 | 7611 | 7599 | 7584 |

| 15 | 7850 | 7827 | 7794 | 7759 | 7724 | 7687 | 7648 | 7611 | 7599 | 7584 |

| 20кп | – | 7834 | 7803 | 7770 | 7736 | 7699 | 7659 | 7617 | 7624 | 7600 |

| 20 | 7859 | 7834 | 7803 | 7770 | 7736 | 7699 | 7659 | 7617 | 7624 | 7600 |

| 25 | 7820 | – | – | – | – | – | – | – | – | – |

| 30 | 7850 | – | – | – | – | – | – | – | – | – |

| 35 | 7826 | 7804 | 7771 | 7737 | 7700 | 7662 | 7623 | 7583 | 7600 | 7549 |

| 40 | 7850 | – | – | – | – | – | – | – | – | – |

| 45 | 7826 | 7799 | 7769 | 7739 | 7698 | 7662 | 7625 | 7587 | 7595 | – |

| 50 | 7810 | – | – | – | – | – | – | – | – | – |

| 55 | 7820 | – | – | – | – | – | – | – | – | – |

| 60 | 7800 | – | – | – | – | – | – | – | – | – |

| А12 | 7830 | – | – | – | – | – | – | – | – | – |

| 15Г | 7810 | – | – | – | – | – | – | – | – | – |

| 20Г | 7820 | – | – | – | – | – | – | – | – | – |

| 30Г | 7810 | – | – | – | – | – | – | – | – | – |

| 40Г | 7810 | – | – | – | – | – | – | – | – | – |

| 50Г | 7810 | – | – | – | – | – | – | – | – | – |

| 10Г2 | 7790 | – | – | – | – | – | – | – | – | – |

| 16ГС | 7850 | – | – | – | – | – | – | – | – | – |

| 35Г2 | 7790 | – | – | – | – | – | – | – | – | – |

| 40Г2 | 7800 | – | – | – | – | – | – | – | – | – |

| 45Г2 | 7810 | – | – | – | – | – | – | – | – | – |

| 15Х | 7830 | 7810 | 7780 | – | 7710 | – | 7640 | – | – | – |

| 20Х | 7830 | 7810 | 7780 | – | 7710 | – | 7640 | – | – | – |

| 30Х | 7820 | 7800 | 7770 | 7740 | 7700 | 7670 | 7630 | 7590 | 7610 | 7560 |

| 38ХА | 7850 | – | 7800 | – | – | – | 7650 | – | – | – |

| 40Х | 7850 | – | 7800 | – | – | 7650 | – | – | – | – |

| 45Х | 7820 | – | – | – | – | – | – | – | – | – |

| 50Х | 7820 | – | – | – | – | – | – | – | – | – |

| 18ХГТ | 7800 | – | – | – | – | – | – | – | – | – |

| 20ХГР | 7800 | – | – | – | – | – | – | – | – | – |

| 15ХФ | 7760 | 7730 | 7710 | 7670 | 7640 | 7600 | 7570 | 7530 | – | – |

| 33ХС | 7640 | – | – | – | – | – | – | – | – | – |

| 38ХС | 7800 | – | – | – | – | – | – | – | – | – |

| 40ХС | 7740 | 7720 | 7690 | – | 7620 | – | 7540 | – | – | – |

| 30ХМ | 7820 | 7800 | 7770 | 7740 | 7700 | 7660 | – | – | – | – |

| 30ХМА | 7820 | 7800 | 7770 | 7740 | 7700 | 7660 | – | – | – | – |

| 35ХМ | 7820 | 7800 | 7770 | – | 7770 | – | 7630 | – | – | – |

| 40ХФА | 7810 | – | – | – | – | – | – | – | – | – |

| 40ХН | 7820 | 7800 | 7770 | 7740 | 7700 | – | – | – | – | – |

| 45ХН | 7820 | – | – | – | – | – | – | – | – | – |

| 12ХН2 | 7880 | – | – | – | – | – | – | – | – | – |

| 12ХН2А | 7880 | – | – | – | – | – | – | – | – | – |

| 12ХН3А | 7850 | 7830 | 7800 | 7760 | 7720 | 7680 | 7640 | – | – | – |

| 20ХН3А | 7850 | 7830 | – | 7760 | – | – | 7660 | – | – | – |

| 30ХН3А | 7850 | 7830 | 7800 | 7760 | 7730 | 7700 | 7670 | 7690 | 7650 | 7600 |

| 12Х2Н4А | 7840 | 7820 | – | 7760 | 7710 | – | 7630 | – | – | – |

| 20Х2Н4А | 7850 | – | – | – | – | – | – | – | – | – |

| 20ХГСА | 7760 | – | – | – | – | – | – | – | – | – |

| 25ХГСА | 7850 | 7830 | 7790 | 7760 | 7730 | 7690 | 7650 | 7610 | – | – |

| 30ХГС | 7850 | 7830 | 7800 | 7760 | 7730 | 7700 | 7670 | – | – | – |

| 30ХГСА | 7850 | 7830 | 7800 | 7760 | 7730 | 7700 | 7670 | – | – | – |

| 34ХН3М | 7830 | 7810 | 7780 | – | 7710 | – | 7650 | – | – | – |

| 34ХН3МА | 7830 | 7810 | 7780 | – | 7710 | – | 7650 | – | – | – |

| 40ХН2МА | 7850 | – | – | – | – | – | – | – | – | – |

| 38ХН3МФА | 7900 | – | – | – | – | – | – | – | – | – |

| 18Х2Н4МА | 7950 | 7930 | 7900 | 7860 | 7830 | 7800 | 7760 | – | – | – |

| 38Х2МЮА | 7710 | – | – | – | – | – | – | – | – | – |

| 12МХ | 7850 | 7830 | 7800 | 7760 | 7730 | 7690 | 7650 | 7610 | – | – |

| 15ХМ | 7850 | 7830 | 7800 | 7760 | 7730 | 7700 | 7660 | – | – | – |

| 12Х1МФ | 7800 | 7780 | 7750 | 7720 | 7680 | 7640 | 7600 | 7570 | 7540 | 7560 |

| 12Х2МФБ | 7800 | – | – | – | – | – | – | – | – | – |

| 25Х1МФ | 7840 | – | 7790 | – | 7720 | – | 7650 | – | – | – |

| 25Х2М1Ф | 7800 | 7780 | 7750 | 7720 | 7680 | 7650 | 7600 | – | – | – |

| 20Х3МВФ | 7800 | – | – | – | 7690 | 7660 | 7620 | – | – | – |

| 15Х5М | 7750 | 7730 | 7700 | 7670 | 7640 | 7610 | 7580 | – | – | – |

| 65Г | 7850 | 7830 | 7800 | – | 7730 | – | – | – | – | – |

| 50ХФА | 7800 | 7780 | 7750 | 7720 | 7680 | 7650 | 7610 | – | – | – |

| 60С2 | 7680 | 7660 | 7630 | 7590 | 7570 | 7520 | – | – | – | – |

| 60С2А | 7680 | 7660 | 7630 | 7590 | 7570 | 7520 | – | – | – | – |

| 65С2ВА | 7850 | – | – | – | – | – | – | – | – | – |

| ШХ15 | 7812 | 7790 | 7750 | 7720 | 7680 | 7640 | – | – | – | – |

| ШХ15СГ | 7650 | – | – | – | – | – | – | – | – | – |

| 95Х18 | 7750 | 7730 | – | – | – | – | – | – | 7540 | – |

| 40Х9С2 | 7630 | 7610 | 7580 | – | 7510 | – | 7440 | – | 7390 | – |

| 40Х10С2М | 7620 | 7610 | – | – | – | – | – | – | 7430 | – |

| 13Х11Н2В2МФ-Ш | 7800 | – | – | – | – | – | – | – | – | – |

| 03Х11Н10М2Т | 8000 | – | – | – | – | – | – | – | – | – |

| 10Х11Н20Т3Р | 7900 | – | – | – | – | – | – | – | – | – |

| 10Х11Н23Т3МР | 7950 | – | – | – | – | – | – | – | – | – |

| 06Х12Н3Д | 7810 | – | – | – | – | – | – | – | – | – |

| 10Х12Н3М2ФА | 7750 | – | – | – | – | – | – | – | – | – |

| 10Х12Н3М2ФА-А | 7750 | – | – | – | – | – | – | – | – | – |

| 37Х12Н8Г8МФБ | 7850 | – | – | – | – | – | – | – | – | – |

| 15Х12ВНМФ | 7850 | 7830 | 7800 | 7780 | 7760 | 7730 | 7700 | 7670 | – | – |

| 18Х12ВМБФР-Ш | 7850 | – | – | – | – | – | – | – | – | – |

| 08Х13 | 7760 | 7740 | 7710 | – | – | – | – | – | – | – |

| 12Х13 | 7720 | 7700 | 7670 | 7640 | 7620 | 7580 | 7550 | 7520 | 7490 | 7500 |

| 20Х13 | 7670 | 7660 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | – |

| 30Х13 | 7670 | 7660 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | 7460 |

| 40Х13 | 7650 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | 7420 | – |

| 25Х13Н2 | 7680 | – | – | – | – | – | – | – | – | – |

| 03Х13Н8Д2ТМ | 7800 | – | – | – | – | – | – | – | – | – |

| 10Х14Г14Н4Т | 7800 | – | – | – | – | – | – | – | – | – |

| 45Х14Н14В2М | 8000 | – | 7930 | – | 7840 | – | 7760 | – | 7660 | – |

| 07Х16Н6 | 7800 | – | – | – | – | – | – | – | – | – |

| 08Х17Т | 7700 | – | – | – | – | – | – | – | – | – |

| 12Х17 | 7720 | – | – | – | – | – | – | – | – | – |

| 14Х17Н2 | 7750 | – | – | – | – | – | – | – | – | – |

| 02Х17Н11М2 | 8000 | – | – | – | – | – | – | – | – | – |

| 08Х17Н13М2Т | 7900 | 7870 | 7830 | 7790 | 7750 | 7700 | 7660 | 7620 | – | – |

| 10Х17Н13М2Т | 7900 | 7870 | 7830 | 7790 | 7750 | 7700 | 7660 | 7620 | – | – |

| 12Х18Н9 | 7900 | 7860 | 7820 | 7780 | 7740 | 7690 | 7650 | 7600 | 7560 | 7510 |

| 12Х18Н9Т | 7900 | 7860 | 7820 | 7780 | 7740 | 7690 | 7650 | 7600 | 7560 | 7510 |

| 17Х18Н9 | 7850 | – | – | – | – | – | – | – | – | – |

| 08Х18Н10 | 7850 | – | – | – | – | – | – | – | – | – |

| 08Х18Н10Т | 7900 | – | – | – | – | – | – | – | – | – |

| 12Х18Н10Т | 7900 | – | – | – | – | – | – | – | – | – |

| 12Х18Н12Т | 7900 | 7870 | 7830 | 7780 | 7740 | 7700 | 7650 | 7610 | – | – |

| 10Х18Н18Ю4Д | 7630 | – | – | – | – | – | – | – | – | – |

| 31Х19Н9МВБТ | 7960 | – | – | – | – | – | – | – | – | – |

| 20Х20Н14С2 | 7800 | 7760 | – | – | – | – | 7550 | 7510 | 7470 | 7420 |

| 02Х22Н5АМ3 | 8000 | – | – | – | – | – | – | – | – | – |

| 08Х22Н6Т | 7700 | – | – | – | – | – | – | – | – | – |

| Х23Ю5Т | 7210 | – | – | – | – | – | – | – | – | – |

| Х27Ю5Т | 7190 | – | – | – | – | – | – | – | – | – |

| 20Х23Н13 | 7820 | 7790 | – | – | – | – | 7580 | – | 7480 | – |

| 20Х23Н18 | 7900 | – | – | – | 7760 | 7720 | 7670 | 7620 | – | 7540 |

| 06ХН28МДТ | 7960 | – | – | – | – | – | – | – | – | – |

| 03Х24Н6АМ3 | 8000 | – | – | – | – | – | – | – | – | – |

| 15Х25Т | 7600 | – | – | – | – | – | – | – | – | – |

| 15Х28 | 7630 | – | – | – | – | – | – | – | – | – |

| 12Х25Н16Г7АР | 7820 | – | – | – | – | – | – | – | – | – |

| 20Х25Н20С2 | 7720 | 7680 | – | – | – | – | – | – | 7440 | 7390 |

| 03Н18К9М5Т | 8000 | – | – | – | – | – | – | – | – | – |

| ХН32Т | 8160 | – | – | – | – | – | – | – | – | – |

| ХН35ВТ | 8164 | – | – | – | – | – | – | – | – | – |

| ХН35ВТЮ | 8040 | – | – | – | – | – | – | – | – | – |

| ХН45Ю | 7700 | – | – | – | – | – | – | – | – | – |

| ХН55ВМТКЮ | 8400 | – | – | – | – | – | – | – | – | – |

| ХН55ВМТКЮ-ВД | 8400 | – | – | – | – | – | – | – | – | – |

| ХН60Ю | 7900 | – | – | – | – | – | – | – | – | – |

| ХН60ВТ | 8350 | – | – | – | – | – | – | – | – | – |

| ХН62МБВЮ | 8700 | – | – | – | – | – | – | – | – | – |

| ХН62МВКЮ | 8570 | – | – | – | – | – | – | – | – | – |

| ХН62МВКЮ-ВД | 8570 | – | – | – | – | – | – | – | – | – |

| ХН65ВМТЮ | 8790 | – | – | – | – | – | – | – | – | – |

| ХН67МВТЮ | 8360 | – | – | – | – | – | – | – | – | – |

| ХН70Ю | 7900 | – | – | – | – | – | – | – | – | – |

| ХН70ВМЮТ | 8570 | – | – | – | – | – | – | – | – | – |

| ХН70ВМТЮФ | 8470 | – | – | – | – | – | – | – | – | – |

| ХН70ВМТЮФ-ВД | 8470 | – | – | – | – | – | – | – | – | – |

| ХН73МБТЮ | 8320 | – | – | – | – | – | – | – | – | – |

| ХН75ВМЮ | 8430 | – | – | – | – | – | – | – | – | – |

| ХН77ТЮР | 8200 | – | – | – | – | – | – | – | – | – |