Плотность углеродистой стали – Плотность стали: справочные таблицы, метод определения

alexxlab | 12.02.2020 | 0 | Разное

плотность кг см3, удельный вес и другие технологически свойства

Термин «сталь» используется в металлургии и означает смесь железа с углеродом, количество которого варьируется от 0,03% до 2,14% по массе.

Если содержание углерода в железе превышает указанную верхнюю границу, тогда материал теряет свои ковкие свойства, и работать с ним можно только путем литья.

Общие свойства

Не нужно путать сталь с железом, которое представляет собой твердый и относительно пластичный металл, имеет атомный диаметр 2,48 ангстрема, температуру плавления 1535 °C и температуру кипения 2740 °C. В свою очередь, углерод является неметаллом с атомным диаметром 1,54 ангстрема, мягкий и хрупкий в большинстве своих аллотропных модификаций (исключение составляет алмаз). Диффузия этого элемента в кристаллической структуре железа возможна благодаря разнице в их атомных диаметрах. В результате такой диффузии образуется этот материал.

Главным отличием железа от стали является процентное содержание углерода, которое было указано выше. Материал может иметь различную микроструктуру в зависимости от той или иной температуры. Она может находиться в следующих структурах (для большей информации посмотрите фазовую диаграмму железо-углерод):

- перлит;

- цементит;

- феррит;

- аустенит.

Материал сохраняет свойства железа в своем чистом состоянии, однако добавка углерода и других элементов, как металлов, так и неметаллов, улучшает ее физико-химические свойства.

Существует много видов стали в зависимости от добавляемых в нее элементов. Группу углеродных сталей образуют материалы, в которых углерод является единственной добавкой. Другие специальные материалы получают свои названия благодаря своим основным функциям и свойствам, которые определяются их структурой и добавленными дополнительными элементами, например, кремниевые, цементирующие, нержавеющие, структурные сплавы и так далее.

Как правило, все материалы с добавками объединяются под одним названием — специальные стали, которые отличаются от обычных углеродных сталей, а последние служат базовым материалом для изготовления специальных материалов. Такое разнообразие данного материала по его характеристикам и свойствам привело к тому, что сталь начали называть «сплав железа и другой субстанции, которая повышает его твердость».

Компоненты металла

Два основных компонента стали встречаются в изобилии в природе, что благоприятствует ее производству в крупных масштабах. Разнообразие свойств и доступность этого материала делает его пригодными для таких отраслей промышленности, как машиностроение, производство инструментов, строительство зданий, внося свой вклад в индустриализацию общества.

Два основных компонента стали встречаются в изобилии в природе, что благоприятствует ее производству в крупных масштабах. Разнообразие свойств и доступность этого материала делает его пригодными для таких отраслей промышленности, как машиностроение, производство инструментов, строительство зданий, внося свой вклад в индустриализацию общества.

Несмотря на свою плотность (удельный вес стали кг м3 составляет 7850, то есть масса стали объемом 1 м³ равна 7850 килограмм, для сравнения плотность алюминия 2700 кг/м3) она используется во всех секторах индустрии, включая аэронавтику. Причинами ее такого разнообразного применения являются как податливость и в то же время твердость, так и ее относительно низкая стоимость.

Добавки и их характеристика

Специальная классификация сталей определяет наличие конкретного элемента в ее составе и его процентное содержание по массе. Элементы добавляются в сплав с целью придания последней специфических свойств, например, увеличения ее механической выносливости, твердости, устойчивости к износу, способности к плавлению и другие. Ниже приведен список наиболее распространенных добавок и эффектов, которые они вызывают.

Специальная классификация сталей определяет наличие конкретного элемента в ее составе и его процентное содержание по массе. Элементы добавляются в сплав с целью придания последней специфических свойств, например, увеличения ее механической выносливости, твердости, устойчивости к износу, способности к плавлению и другие. Ниже приведен список наиболее распространенных добавок и эффектов, которые они вызывают.

- Алюминий: добавляется в концентрациях, близких к 1%, для повышения твердости сплава, а при концентрациях меньше 0,008% как антиокислитель для жаростойких материалов.

- Бор: при малых концентрациях (0,001—0,006%) увеличивает прокаливаемость материала, не снижая ее способность подвергаться механической обработке. Используется в материалах низкого качества, например, при производстве плугов, проволоки, обеспечивая ее твердость и ковкость. Используется также в качестве ловушек для азота в кристаллической структуре железа.

- Кобальт. Уменьшает закаливаемость и приводит к упрочнению материала и увеличению его твердости при высоких температурах. Увеличивает также магнитные свойства. Используется в жаропрочных материалах.

- Хром: благодаря образованию карбидов придает стали прочность и сопротивляемость высоким температурам, увеличивает коррозионную стойкость, увеличивает глубину формирования карбидов и нитридов при термохимической обработке, используется в качестве твердого нержавеющего покрытия для осей, поршней и так далее.

- Молибден увеличивает твердость и коррозионную стойкость для аустенитных материалов.

- Азот добавляется для облегчения образования аустенита.

- Никель делает аустенит стабильным при комнатной температуре, увеличивая твердость материала. Используется в жаростойких сплавах.

- Свинец образует маленькие глобулярные образования, которые повышают способность к механической обработке стали. Этот элемент обеспечивает смазку материала при процентном содержании от 0,15% до 0,30%.

- Кремний увеличивает закаливаемость и стойкость к окислению материала.

- Титан стабилизирует сплав при высоких температурах и увеличивает его сопротивляемость окислению.

- Вольфрам образует вместе с железом стабильные и очень твердые карбиды, которые остаются устойчивыми при высоких температурах, 14—18% этого элемента позволяет создать режущую сталь, которую можно применять со скоростью в три раза больше, чем обычную углеродную сталь.

- Ванадий увеличивает сопротивляемость окислению материала и формирует сложные карбиды с железом, которые увеличивают сопротивление усталости.

- Ниобий придает твердость, пластичность и ковкость сплаву. Используется в структурных материалах и автоматике.

Примеси в сплаве

Примесями называются элементы, которые нежелательны в составе стали. Они содержатся в самом материале и попадают в него в результате плавки, так как содержатся в горючем топливе и в минералах. Необходимо уменьшать их содержание, поскольку они ухудшают свойства сплава. В том случае, когда их удаление из состава материала является невозможным или дорогим, тогда стараются сократить их процентное содержание до минимума.

Примесями называются элементы, которые нежелательны в составе стали. Они содержатся в самом материале и попадают в него в результате плавки, так как содержатся в горючем топливе и в минералах. Необходимо уменьшать их содержание, поскольку они ухудшают свойства сплава. В том случае, когда их удаление из состава материала является невозможным или дорогим, тогда стараются сократить их процентное содержание до минимума.

Сера: ее содержание ограничивается 0,04%. Элемент образует сульфиды вместе с железом, которые, в свою очередь, совместно с аустенитом образуют эвтектику с низкой температурой плавления. Сульфиды выделяются на границах зерен. Содержание серы резко ограничивает возможность термо- и механообработки материалов при средних и высоких температурах, поскольку приводит к разрушению материала по границам зерен.

Добавки марганца позволяют контролировать содержание серы в материалах. Марганец имеет большее родство с серой, чем железо, поэтому вместо сульфида железа образуется сульфид марганца, имеющий высокую температуру плавления и хорошие пластические свойства. Концентрация марганца должна быть в пять раз больше, чем концентрация серы, для обеспечения положительного эффекта. Марганец также увеличивает способность к механической обработке сталей.

Фосфор: максимальный предел его содержания в сплаве составляет 0,04%. Фосфор вреден, поскольку растворяется в феррите, уменьшая тем самым его пластичность. Фосфид железа вместе с аустенитом и цементитом образует хрупкую эвтектику с относительно низкой температурой плавления. Выделение фосфида железа на границах зерен делает материал хрупким.

Механические и технологические характеристики стали

Очень тяжело определить конкретные физические и механические свойства стали, поскольку число ее видов разнообразно ввиду различного состава и термической обработки, которые позволяют создавать материалы с широким разнообразием химических и механических характеристик. Такое разнообразие привело к тому, что производство этих материалов и их обработку начали выделять в отдельную отрасль металлургии — черную металлургию, отличающуюся от цветной металлургии. Однако общие свойства для стали привести можно, они представлены в списке ниже.

- Объемный вес стали, то есть масса 1 м³, составляет 7850 кг. Плотность стали г см3 составляет, таким образом, 7,85.

- В зависимости от температуры материал можно гнуть, вытягивать и плавить.

- Температура плавления зависит от типа сплава и процентного содержания добавок. Так, чистое железо плавится при температуре 1510 °C, в свою очередь, сталь имеет точку плавления, равную 1375 °C, которая увеличивается по мере увеличения процентного содержания углерода и других элементов в ней (исключение составляют эвтектики, плавящиеся при более низких температурах). Быстрорежущая сталь плавится при температуре 1650 °C.

- Кипит материал при температуре 3000 °C.

- Это стойкий к деформациям материал, твердость которого повышается при добавлении других элементов.

- Обладает относительной ковкостью (с помощью него можно получать тонкие нити путем волочения — проволоку), а также пластичностью (можно получать плоские металлические листы толщиной 0,12—0,50 мм — жесть, которая обычно покрывается оловом для предотвращения окисления).

- Перед использованием термического воздействия сплав проходит механическую обработку.

- Некоторые композиты обладают памятью формы и деформируются на величину, превосходящую предел текучести.

- Твердость стали варьируется между твердостью железа и твердостью структур, которые получаются с помощью термических и химических процессов. Среди них наиболее известной является закалка, применяемая к материалам с высоким содержанием углерода. Высокая поверхностная твердость стали позволяет ее использовать в качестве режущего инструмента. Для получения этой характеристики, которая сохраняется до высоких температур, в сталь добавляют хром, вольфрам, молибден и ванадий. Измеряют твердость металла по бринеллю, викерсу и роквеллу.

- Обладает хорошими литейными свойствами.

- Способность подвергаться коррозии является одним из основных недостатков стали, поскольку окисленное железо увеличивается в объеме и приводит к возникновению трещин на поверхности, что, в свою очередь, еще сильнее ускоряет процесс разрушения. Традиционно металл защищали от коррозии с помощью различных поверхностных обработок. Кроме того, некоторые составы стали устойчивы к окислению, например, нержавеющие материалы.

- Обладает высокой электропроводностью, которая не сильно изменяется в зависимости от состава сплава. В воздушных линиях электропередач чаще всего используют алюминиевые проводники, которые покрываются стальной рубашкой. Последняя обеспечивает необходимую механическую прочность проводам, а также способствует более дешевому их производству.

- Используется для производства искусственных постоянных магнитов, поскольку намагниченная сталь не теряет свою магнитную способность до определенной температуры. При этом структура стали феррит обладает магнитными свойствами, в то время как структура аустенит не является магнитной. Магниты на основе стали для стабилизации структуры феррита содержат, как правило, около 10% никеля и хрома.

- С увеличением температуры изделие из этого материала увеличивает свою длину. Поэтому если в той или иной конструкции существуют степени свободы, то тепловое расширение не является проблемой, если же таких степеней свободы не существует, то расширение стали приведет к появлению дополнительных напряжений, которые нужно учитывать. Коэффициент теплового расширения стали близок к таковому для бетона. Этот факт делает возможным их совместное использование в конструкциях различного типа, такой материал получил название железобетон.

- Это негорючий материал, однако его фундаментальные механические свойства быстро ухудшаются под воздействием открытого огня.

tokar.guru

Плотность стали, значение и примеры

Плотность стали и её другие физические свойства

Он в зависимости от своего химического состава и области применения разделяются на несколько групп. Так, по химическому составу стали делятся на углеродистые и легированные.

Плотность стали равна:

|

СИ, кг/м3 |

СГС, г/см3 |

МКСС, тем/м3 |

|

|

Сталь |

7800 |

7,8 |

796 |

Однако в углеродистой стали промышленного производства всегда имеются примеси многих элементов. Присутствие одних примесей обусловлено особенностями производства стали: например, при раскислении в сталь вводят небольшие количества марганца или кремния, которые частично переходят в шлак в виде оксидов, а частично остаются в стали. Присутствие других примесей обусловлено тем, что они содержатся в исходной руде и в малых количествах переходят в чугун, а затем и в сталь. Полностью избавиться от них трудно. Вследствие этого, например, углеродистые стали обычно содержат 0,05 – 0,1% фосфора и серы.

Механические свойства медленно охлажденной углеродистой стали сильно зависят от содержания в ней углерода. Медленно охлажденная сталь состоит из феррита и цементита, причем количество цементита пропорционально содержанию углерода. Твердость цементита намного выше твердости феррита. Поэтому при увеличении содержания углерода в стали её твердость повышается. Кроме того, частицы цементита затрудняют движение дислокаций в основной фазе – в феррите. По этой причине увеличение количества углерода снижает пластичность стали.

Углеродистая сталь имеет широкое применение. В зависимости от назначения применяется сталь с малым или более высоким содержание углерода, без термической обработки (в «сыром» виде – после проката) или с закалкой и отпуском.

Элементы, специально вводимые в сталь в определенных концентрациях для изменения её свойства, называются легирующими элементами, а сталь, содержащая такие элементы, называется легированной сталью. К важнейшим легирующим элементам относятся хром, никель, марганец, кремний, ванадий, молибден.

Различные легирующие элементы по-разному изменяют структуру и свойства стали. Так, некоторые элементы образуют твердые растворы в g-железе, устойчивые в широкой области температур. Например, твердые растворы марганца или никеля в g-железе при значительном содержании этих элементов стабильны от комнатной температуры до температуры плавления. Сплавы железа с подобными металлами называются аустенитными сталями или аустенитными сплавами.

Влияние легирующих элементов на свойства стали обусловлено также тем, что некоторые из них образуют с углеродом карбиды, которые могут быть простыми, напримерMn3C, Cr7C3, а также сложными (двойными), например (Fe, Cr)3C. Присутствие карбидов, особенно в виде дисперсных включений в структуре стали, в ряде случаев оказывает сильное влияние на её механические и физико-химические свойства.

Назначения и плотность стали

По своему назначению стали делятся на конструкционные, инструментальные и на стали с особыми свойствами. Конструкционные стали применяются для изготовления деталей машин, конструкций и сооружений. В качестве конструкционных могут использоваться как углеродистые, так и легированные стали. Конструкционные стали обладают высокой прочностью и пластичностью. В то же время они должны хорошо поддаваться обработке давлением, резанием, хорошо свариваться. Основными легирующие компоненты конструкционных сталей – это хром (около 1%), никель (1-4%) и марганец (1-1,5%).

Их применяют для изготовления режущих и измерительных инструментов, штампов. Необходимую твердость обеспечивается содержащийся в этих сталях углерод (в количество от 0,8 до 1,3%). Основной легирующий элемент инструментальных сталей – хром; иногда в них вводят также вольфрам и ванадий. Особую группу инструментальных сталей составляет быстрорежущая сталь, сохраняющая режущие свойства при больших скоростях резания, когда температура рабочей части резца повышается до 600-700oС. Основные легирующие элементы этой стали – хром и вольфрам.

К группе сталей с особыми свойствами относятся нержавеющие, жаростойкие, жаропрочные, магнитные и некоторые другие стали. Нержавеющие стали устойчивы против коррозии в атмосфере, влаге и в растворах кислот, жаростойкие – в коррозионно-активных средах при высоких температурах. Жаропрочные стали сохраняют высокие механические свойства при нагревании до значительных температур, что важно при изготовлении лопаток газовых турбин, деталей реактивных двигателей и ракетных установок. Важнейшие легирующие элементы жаропрочных сталей – это хром (15-20%), никель (8-15%), вольфрам.

Примеры решения задач

ru.solverbook.com

Ст3сп

| Марка: | Ст3сп |

|---|---|

| Стандарт: | ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки. |

| Классификация: | Металлы и сплавы->Металлы черные->Стали->Стали общего назначения |

| Применение: | прокат профильный, рамы, каркасы, щитки, кожухи – для сварных и клепаных конструкций |

Физические свойства

| Плотность ρ, кг/м3 | Модуль упругости нормальный Ε, ГПа | Модуль сдвига G, ГПа | Теплопроводность λ, Вт/(м·K) | Температурный коэффициент линейного расширения αl, 10-6·°С-1 | Коэффициент Пуассона μ | |

|---|---|---|---|---|---|---|

| 7850 | 200 | 74 | 0.3 | |||

| 100 град.С | 55 | |||||

| 200 град.С. | 54 | |||||

| толщина до 10 мм | 210 | 55 | 12 | 0.3 | ||

Физико-механические свойства

| Предел прочности (Временное сопротивление) σв, МПа | Предел прочности при сжатии σсж, МПа | Предел текучести σ0,2, МПа | Предел выносливости при растяжении σ-1, МПа | Твердость по Бринеллю HB | Предел выносливости при кручении τ-1, МПа | Относительное сужение ψ, % | Относительное удлинение после разрыва δ5, % | |

|---|---|---|---|---|---|---|---|---|

| горячекатаный | 445 | 220 | 59 | 33 | ||||

| поковки + нормализация | 145 | |||||||

| толщина до 10 мм | 380 | 255 | 195 | 95 | ||||

Химический состав

| Mn, % | Si, % | С, % | Cr, % | Ni, % | Cu, % | S, % | P, % | N, % |

|---|---|---|---|---|---|---|---|---|

| от 0.4 до 0.65 | от 0.15 до 0.3 | от 0.14 до 0.22 | до 0.3 | до 0.3 | до 0.3 | до 0.05 | до 0.04 | до 0.01 |

Технологические свойства

| Свариваемость | Температура ковки Tков, °C | Флокеночувствительность | Склонность к отпускной хрупкости |

|---|---|---|---|

| хорошо сваривается всеми видами сварки | от 750 до 1300 | не чувствительна | не склонна |

Группы материалов

| Группа свариваемости |

|---|

| углеродистые |

Электроды УОНИ-13/45A, МР-3

Классификация:

oitsp.ru

Таблица плотностей металлов, сталей, чугунов и цветных сплавов

В первой таблице представлены плотности чистых металлов: алюминий, медь, никель, молибден и др. Скачать таблицу можно по этой ссылке

Во второй таблице представлены плотности сталей, чугунов и некоторых цветных сплавов, в т.ч. алюминиевых медных, титановых сплавов и т.д. Скачать таблицу с плотностями сталей, чугунов и цветных сплавов можно по этой ссылке

Плотность – это физическая величина, которая определяет отношение массы тела к занимаемому этим телом объему. Различают истинную плотность, которая не учитывает пустоты в теле и удельную плотность, которая рассчитывается, как отношение массы тела к его реальному объему

Таблица 1 – Плотности металлов

| Металл | Плотность, г/см3 |

| Алюминий | 2,7 |

| Ванадий | 6,11 |

| Висмут | 9,8 |

| Вольфрам | 19,3 |

| Железо | 7,8 |

| Золото | 19,3 |

| Кобальт | 8,8 |

| Кремний | 2,3 |

| Магний | 1,74 |

| Медь | 8,93 |

| Молибден | 10,2 |

| Никель | 8,91 |

| Ниобий | 8,4 |

| Олово | 7,29 |

| Свинец | 11,35 |

| Серебро | 10,5 |

| Тантал | 16,6 |

| Титан | 4,5 |

| Хром | 7,2 |

| Цинк | 7,13 |

Таблица 2 – Плотности сталей, чугунов и некоторых цветных сплавов

| Марка сплава | Плотность, г/см3 | |

| Плотность некоторых конструкционных сталей | ||

| 10 | 7,85 | |

| 60 | 7,8 | |

| 30ХГС | 7,85 | |

| 45Х | 7,82 | |

| Плотность некоторых инструментальных сталей | ||

| У8 | 7,84 | |

| Р9К10 | 8,3 | |

| Х12М | 7,7 | |

| Плотность сплавов чугуна | ||

| СЧ10 | 6,8 | |

| СЧ35 | 7,4 | |

| ЧВГ30 | 7,0 | |

| Плотность нержавеющих и коррозионостойких сталей | ||

| 08Х18Н10 | 7,9 | |

| 08Х13 | 7,76 | |

| 20Х13 | 7,67 | |

| 95Х18 | 7,75 | |

| Плотность некоторых алюминиевых сплавов | ||

| АЛ6 | 2,75 | |

| АК12 | 2,65 | |

| АК7ч | 2,66 | |

| Д16 | 2,77 | |

| АК4-1 | 2,8 | |

| Плотность бронзовых сплавов | ||

| БрО10 | 8,8 | |

| БрС30 | 9,54 | |

| БрБ2 | 8,2 | |

| Плотность некоторых медно-никелевых сплавов | ||

| ВТ20 | 4,45 | |

| ОТ4 | 4,55 | |

| ВТ1-0 | 4,5 |

heattreatment.ru

| Марка стали, сплава | Плотность, γ, кг/м3, при температуре, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 08кп | 7871 | 7846 | 7814 | 7781 | 7745 | 7708 | 7668 | 7628 | 7598 | 7602 |

| 08 | 7871 | 7846 | 7814 | 7781 | 7745 | 7708 | 7668 | 7628 | 7598 | 7602 |

| 10кп | 7856 | 7832 | 7800 | 7765 | 7730 | 7692 | 7653 | 7613 | 7582 | 7594 |

| 10 | 7856 | 7832 | 7800 | 7765 | 7730 | 7692 | 7653 | 7613 | 7582 | 7594 |

| 15кп | 7850 | 7827 | 7794 | 7759 | 7724 | 7687 | 7648 | 7611 | 7599 | 7584 |

| 15 | 7850 | 7827 | 7794 | 7759 | 7724 | 7687 | 7648 | 7611 | 7599 | 7584 |

| 20кп | — | 7834 | 7803 | 7770 | 7736 | 7699 | 7659 | 7617 | 7624 | 7600 |

| 20 | 7859 | 7834 | 7803 | 7770 | 7736 | 7699 | 7659 | 7617 | 7624 | 7600 |

| 25 | 7820 | — | — | — | — | — | — | — | — | — |

| 30 | 7850 | — | — | — | — | — | — | — | — | — |

| 35 | 7826 | 7804 | 7771 | 7737 | 7700 | 7662 | 7623 | 7583 | 7600 | 7549 |

| 40 | 7850 | — | — | — | — | — | — | — | — | — |

| 45 | 7826 | 7799 | 7769 | 7739 | 7698 | 7662 | 7625 | 7587 | 7895 | — |

| 50 | 7810 | — | — | — | — | — | — | — | — | — |

| 55 | 7820 | — | — | — | — | — | — | — | — | — |

| 60 | 7800 | — | — | — | — | — | — | — | — | — |

| 15К | 7850 | — | — | — | — | — | — | — | — | — |

| 20К | 7850 | — | — | — | — | — | — | — | — | — |

| А12 | 7830 | — | — | — | — | — | — | — | — | — |

| 15Г | 7810 | — | — | — | — | — | — | — | — | — |

| 20Г | 7820 | — | — | — | — | — | — | — | — | — |

| 30Г | 7810 | — | — | — | — | — | — | — | — | — |

| 40Г | 7810 | — | — | — | — | — | — | — | — | — |

| 50Г | 7810 | — | — | — | — | — | — | — | — | — |

| 10Г2 | 7790 | — | — | — | — | — | — | — | — | — |

| 16ГС | 7850 | — | — | — | — | — | — | — | — | — |

| 35Г2 | 7790 | — | — | — | — | — | — | — | — | — |

| 40Г2 | 7800 | — | — | — | — | — | — | — | — | — |

| 45Г2 | 7810 | — | — | — | — | — | — | — | — | — |

| 50Г2 | 7500 | — | — | — | — | — | — | — | — | — |

| 15Х | 7830 | 7810 | 7780 | — | 7710 | — | 7640 | — | — | — |

| 20Х | 7830 | 7810 | 7780 | — | 7710 | — | 7640 | — | — | — |

| 30Х | 7820 | 7800 | 7770 | 7740 | 7700 | 7670 | 7630 | 7590 | 7610 | 7560 |

| 38Х | 7850 | — | 7800 | — | — | — | 7650 | — | — | — |

| 40Х | 7850 | — | 7800 | — | — | 7650 | — | — | — | — |

| 45Х | 7820 | — | — | — | — | — | — | — | — | — |

| 50Х | 7820 | — | — | — | — | — | — | — | — | — |

| 18ХГТ | 7800 | — | — | — | — | — | — | — | — | — |

| 20ХГР | 7800 | — | — | — | — | — | — | — | — | — |

| 15ХФ | 7760 | 7730 | 7710 | 7670 | 7640 | 7600 | 7570 | 7530 | — | — |

| 33ХС | 7640 | — | — | — | — | — | — | — | — | — |

| 38ХС | 7800 | — | — | — | — | — | — | — | — | — |

| 40ХС | 7740 | 7720 | 7690 | — | 7620 | — | 7540 | — | — | — |

| 30ХМ | 7820 | 7800 | 7770 | 7740 | 7700 | 7660 | — | — | — | — |

| 30ХМА | 7820 | 7800 | 7770 | 7740 | 7700 | 7660 | — | — | — | — |

| 35ХМ | 7820 | 7800 | 7770 | — | 7770 | — | 7630 | — | — | — |

| 40ХФА | 7810 | — | — | — | — | — | — | — | — | — |

| 40ХН | 7820 | 7800 | 7770 | 7740 | 7700 | — | — | — | — | — |

| 45ХН | 7820 | — | — | — | — | — | — | — | — | — |

| 12ХН2 | 7880 | — | — | — | — | — | — | — | — | — |

| 12ХН3А | 7850 | 7830 | 7800 | 7760 | 7720 | 7680 | 7640 | — | — | — |

| 20ХН3А | 7850 | 7830 | — | 7760 | — | — | 7660 | — | — | — |

| 30ХН3А | 7850 | 7830 | 7800 | 7730 | 7700 | 7670 | 7690 | 7650 | 7650 | 7600 |

| 12Х2Н4А | 7840 | 7820 | — | 7760 | 7710 | — | 7630 | — | — | — |

| 20Х2Н4А | 7850 | — | — | — | — | — | — | — | — | — |

| 20ХГСА | 7760 | — | — | — | — | — | — | — | — | — |

| 25ХГСА | 7850 | 7830 | 7790 | 7760 | 7730 | 7690 | 7650 | 7610 | — | — |

| 34ХН3М, 34ХН3МА | 7830 | 7810 | 7780 | — | 7710 | — | 7650 | — | — | — |

| 40ХН2МА (40ХНМА) | 7850 | — | — | — | — | — | — | — | — | — |

| 38ХН3МФА | 7900 | — | — | — | — | — | — | — | — | — |

| 18Х2Н2МА (18Х2Н4ВА) | 7950 | 7930 | 7900 | 7860 | 7830 | 7800 | 7760 | — | — | — |

| 38Х2МЮА (38ХМЮА) | 7710 | — | — | — | — | — | — | — | — | — |

| 12МХ | 7850 | 7830 | 7800 | 7760 | 7730 | 7690 | 7650 | 7610 | — | — |

| 15ХМ | 7850 | 7830 | 7800 | 7760 | 7730 | 7700 | 7660 | — | — | — |

| 12Х1МФ (ЭИ 575) | 7800 | 7780 | 7750 | 7720 | 7680 | 7650 | 7600 | 7570 | 7540 | 7560 |

| 12Х2МФБ (ЭИ 531) | 7800 | — | — | — | — | — | — | — | — | — |

| 25Х1МФ (ЭИ 10) | 7840 | — | 7790 | — | 7720 | — | 7650 | — | — | — |

| 25Х2М1Ф (ЭИ 723) | 7800 | 7780 | 7750 | 7720 | 7680 | 7650 | 7600 | — | — | — |

| 20Х3МВФ (ЭИ 415, ЭИ 579) | 7800 | — | — | — | 7690 | 7660 | 7620 | — | — | — |

| 15Х5М (12Х5МА, Х5М) | 7750 | 7730 | 7700 | 7670 | 7640 | 7610 | 7580 | — | — | — |

| 65Г | 7850 | 7830 | 7800 | — | 7730 | — | — | — | — | — |

| 50ХФА | 7800 | 7780 | 7750 | 7720 | 7680 | 7650 | 7610 | — | — | — |

| 60С2, 60С2А | 7680 | 7660 | 7630 | 7590 | 7570 | 7520 | — | — | — | — |

| ШХ15 | 7812 | 7790 | 7750 | 7720 | 7680 | 7640 | — | — | — | — |

| ШХ15СГ | 7650 | — | — | — | — | — | — | — | — | — |

| 95Х18 (9Х18, ЭИ 229) | 7750 | 7730 | — | — | — | — | — | — | 7540 | — |

| 40Х9С2 (4Х9С2, ЭСХ 8) | 7630 | 7610 | 7580 | — | 7510 | — | 7440 | — | 7390 | — |

| 40Х10С2М (4Х10С2М, ЭИ 107) | 7620 | 7610 | — | — | — | — | — | — | 7430 | — |

| 13Х11Н2В2МФ-Ш (ЭИ 961-Ш) | 7800 | — | — | — | — | — | — | — | — | — |

| 03Х11Н10М2Т | 8000 | — | — | — | — | — | — | — | — | — |

| 10Х11Н20Т3Р (ЭИ 696) | 7900 | — | — | — | — | — | — | — | — | — |

| 10Х11Н23Т3МР (ЭП 33) | 7950 | — | — | — | — | — | — | — | — | — |

| 06Х12Н3Д | 7810 | — | — | — | — | — | — | — | — | — |

| 10Х12Н3М2ФА(Ш) | 7750 | — | — | — | — | — | — | — | — | — |

| 10Х12Н3М2ФА-А(Ш) | 7750 | — | — | — | — | — | — | — | — | — |

| 37Х12Н8Г8МФБ (ЭИ 481) | 7850 | — | — | — | — | — | — | — | — | — |

| 15Х12ВНМФ (ЭИ 802, ЭИ 952) | 7850 | 7830 | 7800 | 7780 | 7760 | 7730 | 7700 | 7670 | — | — |

| 18Х12ВМБФР-Ш (ЭИ 993-Ш) | 7850 | — | — | — | — | — | — | — | — | — |

| 08Х13 (0Х13, ЭИ 496) | 7760 | 7740 | 7710 | — | — | — | — | — | — | — |

| 12Х13 (1Х13) | 7720 | 7700 | 7670 | 7640 | 7620 | 7580 | 7550 | 7520 | 7490 | 7500 |

| 20Х13 (2Х13) | 7670 | 7660 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | — |

| 30Х13 (3Х13) | 7670 | 7650 | 7620 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | 7460 |

| 40Х13 (4Х13) | 7650 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | 7420 | — |

| 25Х13Н2 (2Х14Н2, ЭИ 474) | 7680 | — | — | — | — | — | — | — | — | — |

| 03Х13Н8Д2ТМ (ЭП 699) | 7800 | — | — | — | — | — | — | — | — | — |

| 10Х14Г14Н4Т (Х14Г14Н3Т, ЭИ 711) | 7800 | — | — | — | — | — | — | — | — | — |

| 45Х14Н14В2М (ЭИ 69) | 8000 | — | 7930 | — | 7840 | — | 7760 | — | 7660 | — |

| 07Х16Н6 (Х16Н6, ЭП 288) | 7800 | — | — | — | — | — | — | — | — | — |

| 08Х17Т (0Х17Т, ЭИ 645) | 7700 | — | — | — | — | — | — | — | — | — |

| 12Х17 (Х17, ЭЖ 17) | 7720 | — | — | — | — | — | — | — | — | — |

| 14Х17Н2 (1Х17Н2, ЭИ 268) | 7750 | — | — | — | — | — | — | — | — | — |

| 02Х17Н11М2 | 8000 | — | — | — | — | — | — | — | — | — |

| 08Х17Н13М2Т (0Х17Н13М2Т) | 7900 | 7870 | 7830 | 7790 | 7750 | 7700 | 7660 | 7620 | — | — |

| 10Х17Н13М2Т (Х17Н13М2Т, ЭИ 448) | 7900 | 7870 | 7830 | 7790 | 7750 | 7700 | 7660 | 7620 | — | — |

| 12Х18Н9 (Х18Н9) | 7900 | 7860 | 7820 | 7780 | 7740 | 7690 | 7650 | 7600 | 7560 | 7510 |

| 12Х18Н9Т (Х18Н9Т) | 7900 | 7860 | 7820 | 7780 | 7740 | 7690 | 7650 | 7600 | 7560 | 7510 |

| 17Х18Н9 (2Х18Н9) | 7850 | — | — | — | — | — | — | — | — | — |

| 08Х18Н10 (0Х18Н10) | 7850 | — | — | — | — | — | — | — | — | — |

| 08Х18Н10Т (0Х18Н10Т, ЭИ 914) | 7900 | — | — | — | — | — | — | — | — | — |

| 12Х18Н10Т | 7900 | — | — | — | — | — | — | — | — | — |

| 12Х18Н12Т (Х18Н12Т) | 7900 | 7870 | 7830 | 7780 | 7740 | 7700 | 7850 | 7610 | — | — |

| 10Х18Н18Ю4Д (ЭП 841) | 7630 | — | — | — | — | — | — | — | — | — |

| 31Х19Н9МВБТ (ЭИ 572) | 7960 | — | — | — | — | — | — | — | — | — |

| 20Х2Н14С2 (Х20Н14С2, ЭИ 211) | 7800 | 7760 | — | — | — | — | 7550 | 7510 | 7470 | 7420 |

| 02Х22Н5АМ3 | 8000 | — | — | — | — | — | — | — | — | — |

| 08Х22Н6Т (0Х22Н5Т, ЭП 53) | 7700 | — | — | — | — | — | — | — | — | — |

| Х23Ю5Т | 7210 | — | — | — | — | — | — | — | — | — |

| 20Х23Н13 (Х23Н13, ЭИ 319) | 7820 | 7790 | — | — | — | — | 7580 | — | 7480 | — |

| 20Х23Н18 (Х23Н18, ЭИ 417) | 7900 | — | — | — | 7760 | 7720 | 7670 | 7620 | — | 7540 |

| 06ХН28МДТ (0Х23Н28М3Д3Т, ЭИ 943) | 7960 | — | — | — | — | — | — | — | — | — |

| 03Х24Н6АМ3 (ЗИ 130) | 8000 | — | — | — | — | — | — | — | — | — |

| 15Х25Т (Х25Т, ЭИ 439) | 7600 | — | — | — | — | — | — | — | — | — |

| 12Х25Н16Г7АР (ЭИ 835) | 7820 | — | — | — | — | — | — | — | — | — |

| 20Х25Н20С2 (Х25Н20С2, ЭИ 283) | 7720 | 7680 | — | — | — | — | — | — | 7440 | 7390 |

| Х27Ю5Т | 7190 | — | — | — | — | — | — | — | — | — |

| 03Н18К9М5Т | 8000 | — | — | — | — | — | — | — | — | — |

| ХН32Т (ЭП 670) | 8160 | — | — | — | — | — | — | — | — | — |

| ХН35ВТ (ЭИ 612) | 8164 | — | — | — | — | — | — | — | — | — |

| ХН35ВТЮ (ЭИ 787) | 8040 | — | — | — | — | — | — | — | — | — |

| ХН45Ю (ЭП 747) | 7700 | — | — | — | — | — | — | — | — | — |

| ХН55ВМТКЮ (ЭИ 929) | 8400 | — | — | — | — | — | — | — | — | — |

| ХН55ВМТКЮ-ВД (ЭИ 929-ВД) | 8400 | — | — | — | — | — | — | — | — | — |

| ХН60Ю (ЭИ 559А) | 7900 | — | — | — | — | — | — | — | — | — |

| ХН60ВТ (ЭИ 868) | 8350 | — | — | — | — | — | — | — | — | — |

| ХН62МБВЮ (ЭП 709) | 8700 | — | — | — | — | — | — | — | — | — |

| ХН62МВКЮ (ЭИ 867) | 8570 | — | — | — | — | — | — | — | — | — |

| ХН62МВКЮ-ВД (ЭИ 867-ВД) | 8570 | — | — | — | — | — | — | — | — | — |

| ХН65ВМТЮ (ЭИ 893) | 8790 | — | — | — | — | — | — | — | — | — |

| ХН67МВТЮ (ЭП 202, ЭИ 445Р) | 8360 | — | — | — | — | — | — | — | — | — |

| ХН70Ю (ЭИ 652) | 7900 | — | — | — | — | — | — | — | — | — |

| ХН70ВМЮТ (ЭИ 765) | 8570 | — | — | — | — | — | — | — | — | — |

| ХН70ВМТЮФ (ЭИ 826) | 8470 | — | — | — | — | — | — | — | — | — |

| ХН70ВМТЮФ-ВД (ЭИ 826-ВД) | 8470 | — | — | — | — | — | — | — | — | — |

| ХН73МБТЮ (ЭИ 698) | 8320 | — | — | — | — | — | — | — | — | — |

| ХН75ВМЮ (ЭИ 827) | 8430 | — | — | — | — | — | — | — | — | — |

| ХН77ТЮР (ЭИ 437Б) | 8200 | — | — | — | — | — | — | — | — | — |

| ХН78Т (ЭИ 435) | 8400 | — | — | — | — | — | — | — | — | — |

| ХН80ТБЮ (ЭИ 607) | 8300 | — | — | — | — | — | — | — | — | — |

| ХН80ТБЮА (ЭИ 607А) | 8300 | — | — | — | — | — | — | — | — | — |

| Х15Н60-Н | 8200 | — | — | — | — | — | — | — | — | — |

| Х20Н80-Н | 8400 | — | — | — | — | — | — | — | — | — |

| У7, У7А | 7830 | — | — | — | — | — | — | — | — | — |

| У8, У8А | 7839 | 7817 | 7786 | 7752 | 7714 | 7676 | 7638 | 7600 | 7852 | — |

| У9, У9А | 7745 | 7726 | 7717 | 7690 | 7686 | 7655 | 7622 | 7586 | 7568 | 7523 |

| У10, У10А | 7810 | — | — | — | — | — | — | — | — | — |

| У12, У12А | 7830 | 7809 | 7781 | 7749 | 7713 | 7675 | 7634 | 7592 | 7565 | 7489 |

| 9ХС | 7830 | — | — | — | — | — | — | — | — | — |

| ХВГ | 7850 | 7830 | — | 7760 | — | — | 7660 | — | — | — |

| 4Х4ВМФС (ДИ 22) | 7808 | 7786 | 7757 | 7726 | 7693 | 7658 | 7624 | 7581 | 7554 | 7550 |

| 3Х3М3Ф | 7828 | 7808 | 7783 | 7754 | 7721 | 7684 | 7642 | 7597 | 7565 | 7525 |

| 4Х5МФ1С (ЭП 572) | 7716 | 7692 | 7660 | 7627 | 7593 | 7559 | 7523 | 7490 | 7459 | 7438 |

| 9Х2МФ | 7840 | — | — | — | — | — | — | — | — | — |

| 50ХН | 7860 | — | — | — | — | — | — | — | — | — |

| 75ХМ | 7900 | — | — | — | — | — | — | — | — | — |

| Р6М3 | 8000 | — | — | — | — | — | — | — | — | — |

| Р6М5К5 | 8200 | — | — | — | — | — | — | — | — | — |

| Р9 | 8300 | — | — | — | — | — | — | — | — | — |

| Р9М4К8 | 8300 | — | — | — | — | — | — | — | — | — |

| Р12 | 8300 | — | — | — | — | — | — | — | — | — |

| Р18 | 8800 | — | — | — | — | — | — | — | — | — |

| 15Л | 7820 | — | — | — | — | — | — | — | — | — |

| 20Л | 7850 | — | — | — | — | — | — | — | — | — |

| 25Л | 7830 | — | — | — | — | — | — | — | — | — |

| 30Л | 7810 | — | — | — | — | — | — | — | — | — |

| 35Л | 7830 | — | — | — | — | — | — | — | — | — |

| 40Л | 7810 | — | — | — | — | — | — | — | — | — |

| 45Л | 7800 | — | — | — | — | — | — | — | — | — |

| 50Л | 7820 | — | — | — | — | — | — | — | — | — |

| 40ХЛ | 7830 | — | — | — | — | — | — | — | — | — |

| 20ХМЛ | 7800 | 7780 | 7750 | 7720 | 7690 | 7650 | 7620 | — | — | — |

| 35ХМЛ | 7840 | — | — | — | — | — | — | — | — | — |

| 35ХМФЛ | 7820 | — | — | — | — | — | — | — | — | — |

| 35ХГСЛ | 7800 | — | — | — | — | — | — | — | — | — |

| 08ГДНФЛ | 7850 | — | — | — | — | — | — | — | — | — |

| 20Х5МЛ | 7730 | — | — | — | — | — | — | — | — | — |

| 20Х13Л | 7740 | — | — | — | — | — | — | — | — | — |

| 10Х13Н3М1Л | 7745 | — | — | — | — | — | — | — | — | — |

| 40Х24Н12СЛ (ЭИ 316Л) | 7800 | — | — | — | — | — | — | — | — | — |

| ХН58ВКМТЮБЛ (ЦНК 8МП) | 8210 | — | — | — | — | — | — | — | — | — |

| ХН60КВМЮТЛ (ЦНК 7П) | 8200 | — | — | — | — | — | — | — | — | — |

| ХН60КВМЮТБЛ (ЦНК 21П) | 8110 | — | — | — | — | — | — | — | — | — |

| ХН64ВМКЮТЛ (ЗМИ 3) | 8250 | — | — | — | — | — | — | — | — | — |

| ХН65ВМТЮЛ (ЭИ 893Л) | 8790 | — | — | — | — | — | — | — | — | — |

| ХН65КМВЮТЛ (ЖС 6К) | 8200 | — | — | — | — | — | — | — | — | — |

| ХН65ВКМБЮТЛ (ЭИ 539ЛМУ) | 8220 | — | — | — | — | — | — | — | — | — |

| ХН70КВМЮТЛ (ЦНК 17П) | 8000 | — | — | — | — | — | — | — | — | — |

weldworld.ru

Плотность стали в кг/м3. Углеродистые и легированные стали

Сталь является самым распространенным в промышленности металлическим материалом, на основе которого изготавливают конструкции и инструменты с заданными свойствами. В зависимости от назначения этого материала изменяются многие его физические свойства, включая плотность. В данной статье рассмотрим, какой обладает плотностью сталь в кг/м3.

Что такое сталь, и какой она бывает?

Прежде чем приводить таблицы плотность стали в кг/м3, познакомимся с самим материалом. Сталью в металлургии называют сплав железа с углеродом, содержание которого не превышает 2,1 атомных процентов. Если углерода будет больше, то начинает образовываться графит в системе, что приводит к резкому изменению свойств сплава. В частности, увеличивается его твердость и хрупкость, и уменьшается пластичность. Если углерода больше, чем 2,1 %, то сплав называется чугуном.

Следует понимать главную вещь, что сталь – это сплав железа с другими элементами, которые выступают в качестве примесей. Если железо становится не основным компонентом, тогда такой сплав сталью не является.

Стали бывают самые разные. Так, низкое содержание углерода приводит к образованию класса конструкционных материалов. Более высокое его содержание образует класс инструментальных сталей. Помимо углеродистых, существуют легированные разными элементами материалы. Например, добавление больше 13% хрома приводит к образованию нержавеющих материалов, а большое содержание молибдена и вольфрама образует класс режущих сталей.

От чего зависит плотность стали?

Существует ряд факторов, которые определяют плотность стали в кг/м3. К ним относятся следующие:

- плотность собственно железа для данной кристаллической решетки;

- количество и тип примесей;

- наличие фаз.

Из названых факторов первый является самым главным, поскольку именно железо является основой рассматриваемых сплавов. Как известно, оно может существовать в двух кристаллических решетках: ОЦК (объемно-центрированная кубическая) и ГЦК (гранецентрированная кубическая).

Первый тип решетки образует, так называемые ферритные стали, второй – аустенитные. Решетка ГЦК является плотноупакованной, в то время как ОЦК – это более рыхлая упаковка атомов. Тем не менее плотность ферритных сталей, как правило, выше, чем аустенитных. Причина этого проста, дело в том, что ГЦК является стабильной структурой только при высоких температурах для чистого железа, а все металлы при нагреве сильно расширяются. Последнее приводит к падению плотности.

Стали углеродистые

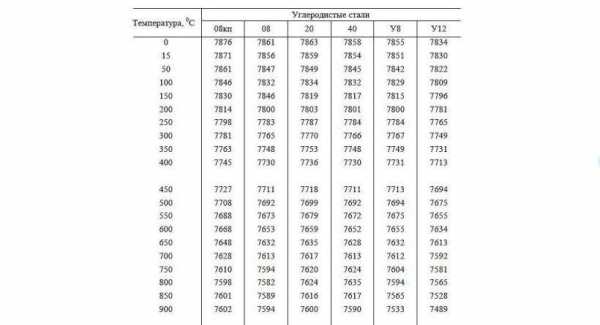

Чему равна плотность стали углеродистой? В общем можно сказать, что она немного ниже плотности чистого ОЦК железа (7874 кг/м3). Это незначительное уменьшение связано с тем, что углерод в ОЦК решетке занимает октаэдрические поры. Плотность самого углерода в структурах алмаза и графита очень низкая, поэтому его добавка к железу уменьшает его среднюю плотность. Поскольку атомы углерода занимают большие октаэдрические поры, то они незначительно увеличивают средний параметр решетки, что сказывается на небольшом снижении рассматриваемого показателя. Ниже приведена таблица плотности стали в кг/м3 в зависимости от марки и температуры.

Легированные стали

Как было сказано, к ним относятся любые сплавы на основе железа, которые, помимо углерода, содержат другие элементы, например, хром, никель, вольфрам, ванадий и так далее. Так, плотность нержавеющей стали 12Х18Н9, содержащей, помимо хрома, никель, при комнатной температуре составляет 7900 кг/м3, что выше, чем у чистого ОЦК железа. Если в “нержавейке” никеля не будет, то ее плотность окажется ниже, чем у чистого железа, поскольку атом хрома легче железного.

Самыми плотными являются быстрорежущие стали. Они содержат в больших количествах такие тяжелые металлы, как молибден и вольфрам. Плотность их может достигать 8800 кг/м3.

fb.ru

| Наименование группы | Наименование материала, марка | ρ | К |

| ЧИСТЫЕ МЕТАЛЛЫ | |||

Чистые металлы |

Алюминий | 2,7 | 0,34 |

| Бериллий | 1,84 | 0,23 | |

| Ванадий | 6,5-7,1 | 0,83-0,90 | |

| Висмут | 9,8 | 1,24 | |

| Вольфрам | 19,3 | 2,45 | |

| Галлий | 5,91 | 0,75 | |

| Гафний | 13,09 | 1,66 | |

| Германий | 5,33 | 0,68 | |

| Золото | 19,32 | 2,45 | |

| Индий | 7,36 | 0,93 | |

| Иридий | 22,4 | 2,84 | |

| Кадмий | 8,64 | 1,10 | |

| Кобальт | 8,9 | 1,13 | |

| Кремний | 2,55 | 0,32 | |

| Литий | 0,53 | 0,07 | |

| Магний | 1,74 | 0,22 | |

| Медь | 8,94 | 1,14 | |

| Молибден | 10,3 | 1,31 | |

| Марганец | 7,2-7,4 | 0,91-0,94 | |

| Натрий | 0,97 | 0,12 | |

| Никель | 8,9 | 1,13 | |

| Олово | 7,3 | 0,93 | |

| Палладий | 12,0 | 1,52 | |

| Платина | 21,2-21,5 | 2,69-2,73 | |

| Рений | 21,0 | 2,67 | |

| Родий | 12,48 | 1,58 | |

| Ртуть | 13,6 | 1,73 | |

| Рубидий | 1,52 | 0,19 | |

| Рутений | 12,45 | 1,58 | |

| Свинец | 11,37 | 1,44 | |

| Серебро | 10,5 | 1,33 | |

| Талий | 11,85 | 1,50 | |

| Тантал | 16,6 | 2,11 | |

| Теллур | 6,25 | 0,79 | |

| Титан | 4,5 | 0,57 | |

| Хром | 7,14 | 0,91 | |

| Цинк | 7,13 | 0,91 | |

| Цирконий | 6,53 | 0,82 | |

| СПЛАВЫ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ | |||

| Алюминиевые сплавы литейные |

АЛ1 | 2,75 | 0,35 |

| АЛ2 | 2,65 | 0,34 | |

| АЛ3 | 2,70 | 0,34 | |

| АЛ4 | 2,65 | 0,34 | |

| АЛ5 | 2,68 | 0,34 | |

| АЛ7 | 2,80 | 0,36 | |

| АЛ8 | 2,55 | 0,32 | |

| АЛ9 (АК7ч) | 2,66 | 0,34 | |

| АЛ11 (АК7Ц9) | 2,94 | 0,37 | |

| АЛ13 (АМг5К) | 2,60 | 0,33 | |

| АЛ19 (АМ5) | 2,78 | 0,35 | |

| АЛ21 | 2,83 | 0,36 | |

| АЛ22 (АМг11) | 2,50 | 0,32 | |

| АЛ24 (АЦ4Мг) | 2,74 | 0,35 | |

| АЛ25 | 2,72 | 0,35 | |

| Баббиты оловянные и свинцовые |

Б88 | 7,35 | 0,93 |

| Б83 | 7,38 | 0,94 | |

| Б83С | 7,40 | 0,94 | |

| БН | 9,50 | 1,21 | |

| Б16 | 9,29 | 1,18 | |

| БС6 | 10,05 | 1,29 | |

| Бронзы безоловянные, литейные |

БрАмц9-2Л | 7,6 | 0,97 |

| БрАЖ9-4Л | 7,6 | 0,97 | |

| БрАМЖ10-4-4Л | 7,6 | 0,97 | |

| БрС30 | 9,4 | 1,19 | |

| Бронзы безоловянные, обрабатываемые давлением |

БрА5 | 8,2 | 1,04 |

| БрА7 | 7,8 | 0,99 | |

| БрАмц9-2 | 7,6 | 0,97 | |

| БрАЖ9-4 | 7,6 | 0,97 | |

| БрАЖМц10-3-1,5 | 7,5 | 0,95 | |

| БрАЖН10-4-4 | 7,5 | 0,95 | |

| БрБ2 | 8,2 | 1,04 | |

| БрБНТ1,7 | 8,2 | 1,04 | |

| БрБНТ1,9 | 8,2 | 1,04 | |

| БрКМц3-1 | 8,4 | 1,07 | |

| БрКН1-3 | 8,6 | 1,09 | |

| БрМц5 | 8,6 | 1,09 | |

| Бронзы оловянные деформируемые |

БрОФ8-0,3 | 8,6 | 1,09 |

| БрОФ7-0,2 | 8,6 | 1,09 | |

| БрОФ6,5-0,4 | 8,7 | 1,11 | |

| БрОФ6,5-0,15 | 8,8 | 1,12 | |

| БрОФ4-0,25 | 8,9 | 1,13 | |

| БрОЦ4-3 | 8,8 | 1,12 | |

| БрОЦС4-4-2,5 | 8,9 | 1,13 | |

| БрОЦС4-4-4 | 9,1 | 1,16 | |

| Бронзы оловянные литейные |

БрО3Ц7С5Н1 | 8,84 | 1,12 |

| БрО3Ц12С5 | 8,69 | 1,10 | |

| БрО5Ц5С5 | 8,84 | 1,12 | |

| БрО4Ц4С17 | 9,0 | 1,14 | |

| БрО4Ц7С5 | 8,70 | 1,10 | |

| Бронзы бериллиевые | БрБ2 | 8,2 | 1,04 |

| БрБНТ1,9 | 8,2 | 1,04 | |

| БрБНТ1,7 | 8,2 | 1,04 | |

| Медно- цинковые сплавы (латуни) литейные |

ЛЦ16К4 | 8,3 | 1,05 |

| ЛЦ14К3С3 | 8,6 | 1,09 | |

| ЛЦ23А6Ж3Мц2 | 8,5 | 1,08 | |

| ЛЦ30А3 | 8,5 | 1,08 | |

| ЛЦ38Мц2С2 | 8,5 | 1,08 | |

| ЛЦ40С | 8,5 | 1,08 | |

| ЛС40д | 8,5 | 1,08 | |

| ЛЦ37Мц2С2К | 8,5 | 1,08 | |

| ЛЦ40Мц3Ж | 8,5 | 1,08 | |

| Медно- цинковые сплавы (латуни), обрабатываемые давлением |

Л96 | 8,85 | 1,12 |

| Л90 | 8,78 | 1,12 | |

| Л85 | 8,75 | 1,11 | |

| Л80 | 8,66 | 1,10 | |

| Л70 | 8,61 | 1,09 | |

| Л68 | 8,60 | 1,09 | |

| Л63 | 8,44 | 1,07 | |

| Л60 | 8,40 | 1,07 | |

| ЛА77-2 | 8,60 | 1,09 | |

| ЛАЖ60-1-1 | 8,20 | 1,04 | |

| ЛАН59-3-2 | 8,40 | 1,07 | |

| ЛЖМц59-1-1 | 8,50 | 1,08 | |

| ЛН65-5 | 8,60 | 1,09 | |

| ЛМц58-2 | 8,40 | 1,07 | |

| ЛМцА57-3-1 | 8,10 | 1,03 | |

| Латунные прутки прессованные и тянутые |

Л60, Л63 | 8,40 | 1,07 |

| ЛС59-1 | 8,45 | 1,07 | |

| ЛЖС58-1-1 | 8,45 | 1,07 | |

| ЛС63-3, ЛМц58-2 | 8,50 | 1,08 | |

| ЛЖМц59-1-1 | 8,50 | 1,08 | |

| ЛАЖ60-1-1 | 8,20 | 1,04 | |

| Магниевые сплавы литейные |

Мл3 | 1,78 | 0,23 |

| Мл4 | 1,83 | 0,23 | |

| Мл5 | 1,81 | 0,23 | |

| Мл6 | 1,76 | 0,22 | |

| Мл10 | 1,78 | 0,23 | |

| Мл11 | 1,80 | 0,23 | |

| Мл12 | 1,81 | 0,23 | |

| Магниевые сплавы деформируемые |

МА1 | 1,76 | 0,22 |

| МА2 | 1,78 | 0,23 | |

| МА2-1 | 1,79 | 0,23 | |

| МА5 | 1,82 | 0,23 | |

| МА8 | 1,78 | 0,23 | |

| МА14 | 1,80 | 0,23 | |

| Медно-никелевые сплавы, обрабатываемые давлением |

Копель МНМц43-0,5 | 8,9 | 1,13 |

| Константан МНМц40-1,5 | 8,9 | 1,13 | |

| Мельхиор МнЖМц30-1-1 | 8,9 | 1,13 | |

| Сплав МНЖ5-1 | 8,7 | 1,11 | |

| Мельхиор МН19 | 8,9 | 1,13 | |

| Сплав ТБ МН16 | 9,02 | 1,15 | |

| Нейзильбер МНЦ15-20 | 8,7 | 1,11 | |

| Куниаль А МНА13-3 | 8,5 | 1,08 | |

| Куниаль Б МНА6-1,5 | 8,7 | 1,11 | |

| Манганин МНМц3-12 | 8,4 | 1,07 | |

| Никелевые сплавы | НК 0,2 | 8,9 | 1,13 |

| НМц2,5 | 8,9 | 1,13 | |

| НМц5 | 8,8 | 1,12 | |

| Алюмель НМцАК2-2-1 | 8,5 | 1,08 | |

| Хромель Т НХ9,5 | 8,7 | 1,11 | |

| Монель НМЖМц28-2,5-1,5 | 8,8 | 1,12 | |

| Цинковые сплавы антифрикционные |

ЦАМ 9-1,5Л | 6,2 | 0,79 |

| ЦАМ 9-1,5 | 6,2 | 0,79 | |

| ЦАМ 10-5Л | 6,3 | 0,80 | |

| ЦАМ 10-5 | 6,3 | 0,80 | |

| СТАЛЬ, СТРУЖКА, ЧУГУН | |||

| Нержавеющая сталь |

04Х18Н10 | 7,90 | 1,00 |

| 08Х13 | 7,70 | 0,98 | |

| 08Х17Т | 7,70 | 0,98 | |

| 08Х20Н14С2 | 7,70 | 0,98 | |

| 08Х18Н10 | 7,90 | 1,00 | |

| 08Х18Н10Т | 7,90 | 1,00 | |

| 08Х18Н12Т | 7,95 | 1,01 | |

| 08Х17Н15М3Т | 8,10 | 1,03 | |

| 08Х22Н6Т | 7,60 | 0,97 | |

| 08Х18Н12Б | 7,90 | 1,00 | |

| 10Х17Н13М2Т | 8,00 | 1,02 | |

| 10Х23Н18 | 7,95 | 1,01 | |

| 12Х13 | 7,70 | 0,98 | |

| 12Х17 | 7,70 | 0,98 | |

| 12Х18Н10Т | 7,90 | 1,01 | |

| 12Х18Н12Т | 7,90 | 1,00 | |

| 12Х18Н9 | 7,90 | 1,00 | |

| 15Х25Т | 7,60 | 0,97 | |

| Сталь конструкционная | Сталь конструкционная | 7,85 | 1,0 |

| Стальное литье | Стальное литьё | 7,80 | 0,99 |

| Сталь быстрорежущая с содержанием вольфрама, % | 5 | 8,10 | 1,03 |

| 10 | 8,35 | 1,06 | |

| 15 | 8,60 | 1,09 | |

| 18 | 8,90 | 1,13 | |

| Стружка (т/м3) | алюминиевая мелкая дроблёная | 0,70 | |

| стальная (мелкий вьюн) | 0,55 | ||

| стальная (крупный вьюн) | 0,25 | ||

| чугунная | 2,00 | ||

| Чугун | серый | 7,0-7,2 | 0,89-0,91 |

| ковкий и высокопрочный | 7,2-7,4 | 0,91-0,94 | |

| антифрикционный | 7,4-7,6 | 0,94-0,97 | |

www.metal-komplekt.ru