По отношению к рабочей поверхности шабер устанавливают под углом: Онлайн-тесты на oltest.ru: Слесарное дело

alexxlab | 19.08.2018 | 0 | Разное

Слесарное дело. Тест с ответами

1. Ручные ножницы применяются для разрезания стальных листов толщиной

• 0,5…!

2. Что такое припасовка

• Это слесарная операция по взаимной пригонке способами опиливания двух сопряжённых деталей

3. Сплав меди с цинком называется:

• Латунь

4. Ножовочное полотно в прорези устанавливают так, чтобы зудья были направлены:

• От рукоятки

5. Назовите типы насечек напильников:

• Линейная, параллельная, перпендикулярная, угловая

6. Для опиливания стали и чугуна применяют напильники

• С двойной насечкой

7. Угол заточки зубила для твердых металлов равен:

• 70 град

8. Какие инструменты применяются при опиливании

• Применяются: напильники, надфили, рашпили

Качество поверхности при шабрении определяют:

Качество поверхности при шабрении определяют:

• По расположению пятен краски на единицу обработанной поверхности

10. Что такое опиливание:

• Операция по удалению с поверхности заготовки слоя металла при помощи режущего инструмента — напильника

11. Почему сверла с прямыми канавками для сверления глубоких отверстий применять не рекомендуется:

• Из-за плохого отвода стружки низкое качество

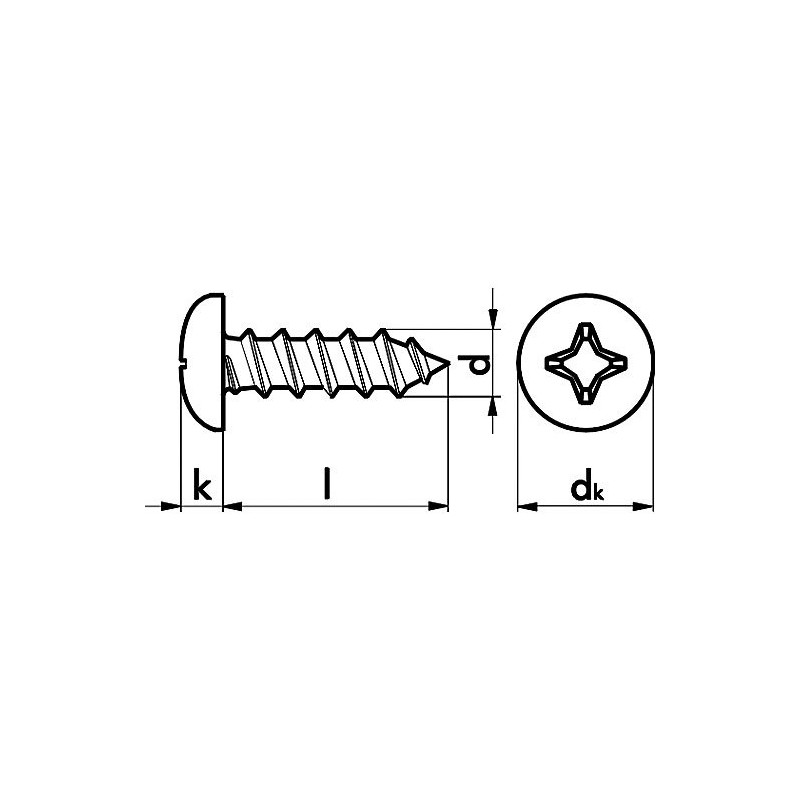

12. Какую резьбу называют крепёжной

• Цилиндрическую треугольную

13. Инструментом для рубки металла является:

• Зубило

14. В комплект, состоящий из 3 метчиков, входят, черновой, средний и чистовой метчики. У которого из них заборная часть имеет 3-4 срезанных нитки:

15. Назовите профили резьбы:

• Треугольная, прямоугольная, трапецеидальная, упорная, круглая

16. Назовите виды разверток по форме рабочей части:

Назовите виды разверток по форме рабочей части:

• Цилиндрические и конические

17. Что такое зенкерование:

• Это операция, связанная с обработкой раннее просверленного, штампованного, литого и другого отверстия с целью придания ему более правильной квадратной формы, более высокой точности и более низкой шероховатости

18. В каких единицах измеряется метрическая резьба:

• В мм

19. При сверлении кондуктор применяют:

• Для быстрого и точного сверления

20. Какая из перечисленных операций относится к термообработке

• Отжиг

21. Качество стали зависит от содержания

• Серы и фосфора

22. Что такое распиливание:

• Разновидность припасовки

23. Назовите способы правки металла:

• Правка изгибом, вытягиванием и выглаживанием

24. Какую резьбу применяют, когда винт должен передавать большое одностороннее усилие

Какую резьбу применяют, когда винт должен передавать большое одностороннее усилие

• Упорную

25. Высоколегированные стали имеют суммарное содержание легирующих элементов

• Более 10%

26. Назовите системы резьб:

• Метрическая, дюймовая, трубная

27. На алюминий разметку наносят:

• Карандашом

28. Основной химический элемент, являющийся обязательным компонентом в чугуне и стали:

• Углерод

29. Назовите виды плашек:

• Круглая, квадратная (раздвижная), резьбонакатная

• Модульная, сегментная, профильная

30. На основании чего производят разметку детали:

• Производят на основании чертежа

31. По расположению режущей кромки ручные ножницы делятся:

• Правые, левые

32. Что такое развёртывание:

Что такое развёртывание:

• Это операция по обработке раннее просверленного отверстия с высокой степенью точности

33. Назовите виды сверлильных станков:

• Ручные, машинные и станочные

34. Что такое разметка

• Операция по нанесению линий и точек на заготовку, предназначенную для обработки

35. Стали содержащие углерода 0,1-0,7% называют:

• Углеродистые

36. Зенкерование применяют для:

• Увеличения отверстия под головки болтов и винтов

37. Какая плашка дает точную резьбу по диаметру

• Цельная

38. После закалки у угольника изменился угол между полками, стал меньше 90 градусов. Куда при правке наносить удары

• У вершины внутреннего угла

39. Назовите виды разверток по точности обработки:

• Ручные и машинные

40. Назовите виды свёрл:

Назовите виды свёрл:

• Спиральные, перовые, центровочные, кольцевые, ружейные

41. Назовите инструмент для нарезания наружной резьбы:

• Плашка

42. Какая плашка при нарезании дает точный профиль, долее гладкую и чистую поверхность резьбы

• Накатная

43. Что такое шабрение

• Это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоёв металла с поверхности заготовки с помощью режущего инструмента — шабера

44. Назначение напильника №0-1

• Драчевой

45. Какую резьбу нарезают на болтах, винтах и шпильках

• Треугольную

46. Какие напильники применяют для обработки твердых сплавов

• Драчевые

47. Укажите величину угла при вершине сверла для обработки детали:

• 116-118 градусов

48. Для разметки стальной поверхности нанесения линий (рисок) применяют:

Для разметки стальной поверхности нанесения линий (рисок) применяют:

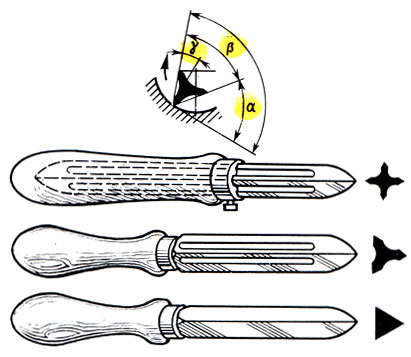

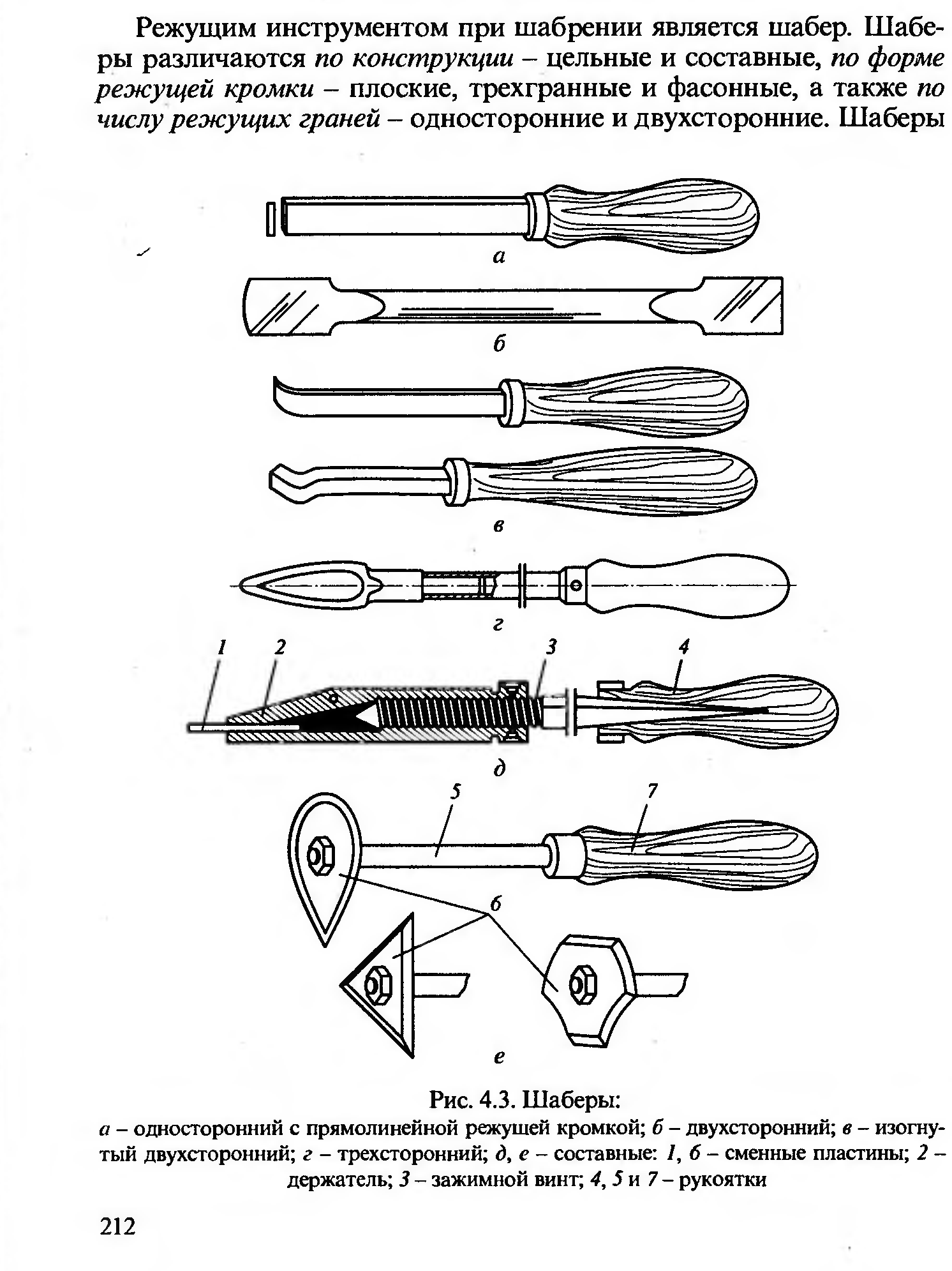

49. Назовите виды шаберов по форме режущей кромки:

• Плоские, трёхгранные, фасонные

50. Материалы, которые обычно используют на сжатие

• Чугуны

51. Какой инструмент применяется для нарезания внутренней резьбы?

• Метчик

52. За один рабочий ход шабером снимается слой металла толщиной

• 0,005-0,07 мм

53. На сколько классов делятся напильники в зависимости от числа насечек на 10 мм длины

• Делятся на 8 классов

54. Керн это:

• Углубление от разметочного инструмента

55. При резке металла правыми ножницами всё время видна

• Риска на разметочном металле

56. Назовите инструменты и приспособления, применяемые при правке:

• Применяется: параллельные тиски, стуловые тиски, струбцины

57. Назовите элементы резьбы:

Назовите элементы резьбы:

• Угол профиля, шаг резьбы, наружный диаметр, диаметр, внутренний диаметр

58. Назовите ручной инструмент длярезке металла:

• Слесарная ножовка, ручные ножницы, труборез

59. Инструментом для развертывания является:

• Развертка

60. Легированные сплавы отличаются от обычных

• Наличием специальных элементов вводимых для улучшения свойств сплава

61. Для лекальных, граверных работ и для зачистки применяются:

• Надфили

62. Для обработки какого материала предназначены рашпили

• Очень мягких металлов и неметаллов

63. Что такое резка металла

• Это операция, связанная с разделением материалов на части с помощью режущего инструмента

64. Что называется стационарным оборудованием для сверления:

• Таким оборудованием называется — оборудование, находящееся на одном месте, при это обрабатываемая заготовка доставляется к нему

65. Назовите формы поперечного сечения напильника:

Назовите формы поперечного сечения напильника:

• Плоские, квадратные, трехгранные, круглые, полукруглые, ромбические, ножовочные

66. Изменение формы и размеров изделия под действием внешне и внутренней силы называется:

• Деформация

67. Что такое правка металла

• Операция по выправлению изогнутого или покоробленного металла, подвергаются только пластичные материалы

68. Назвать виды разметки

• Существует два вида: плоскостная и пространственная

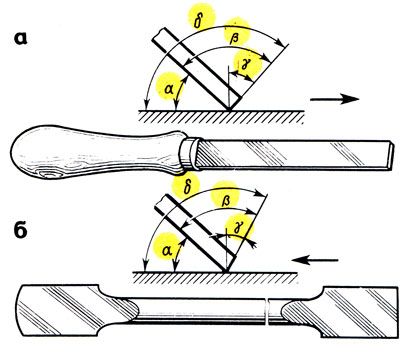

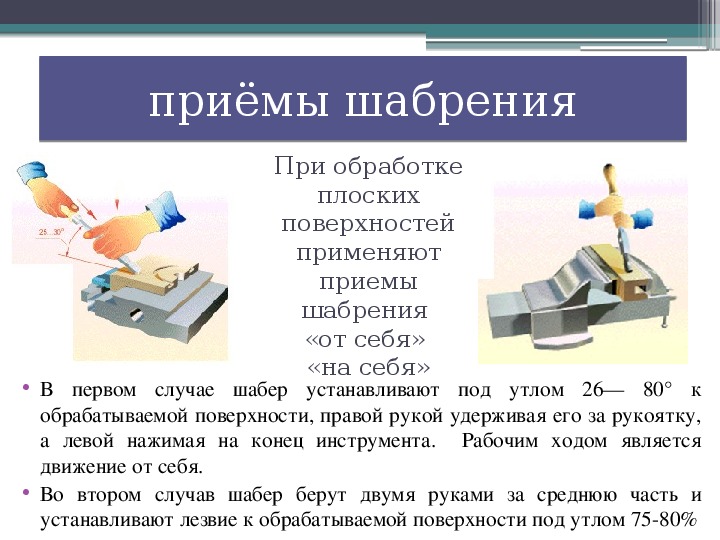

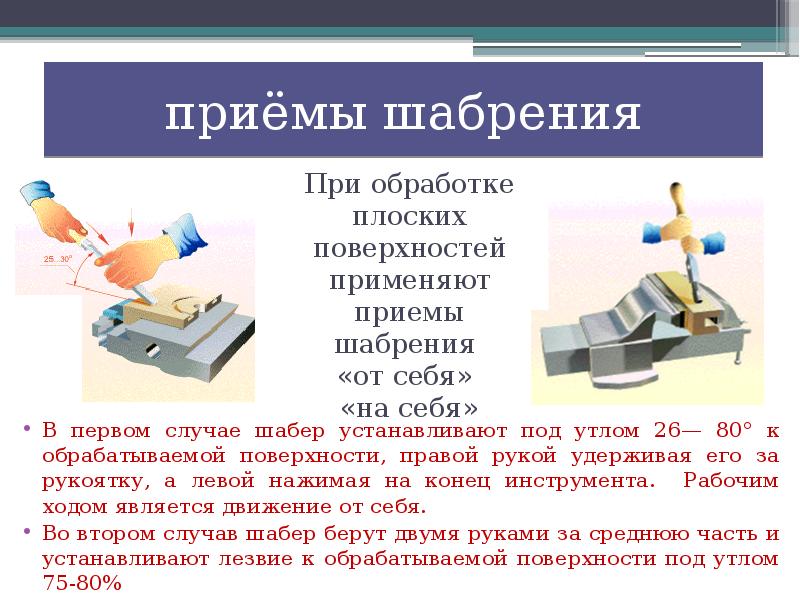

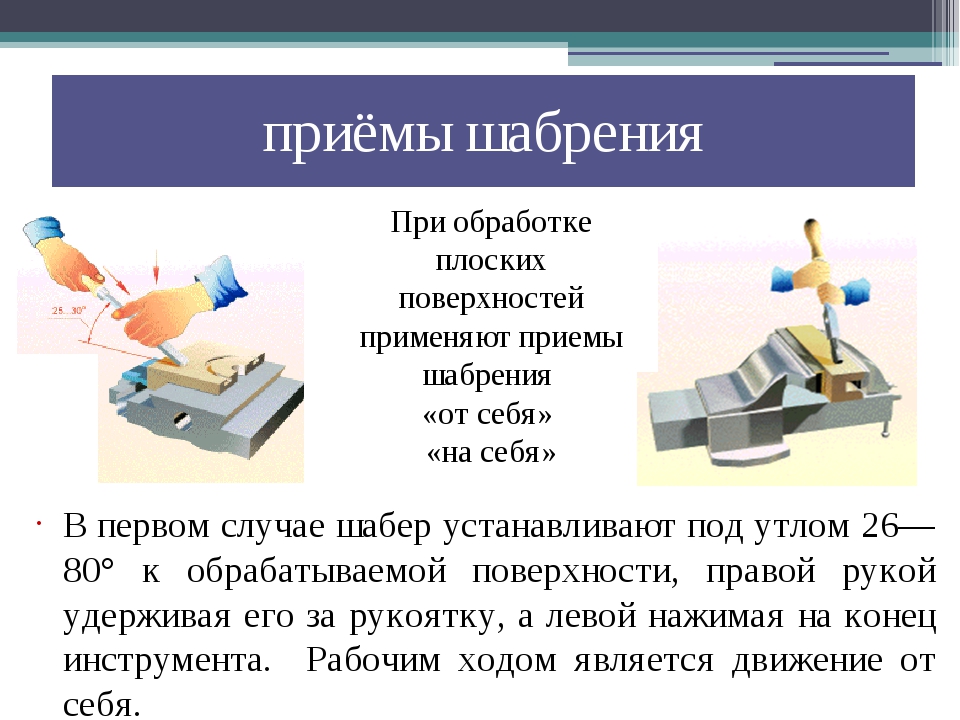

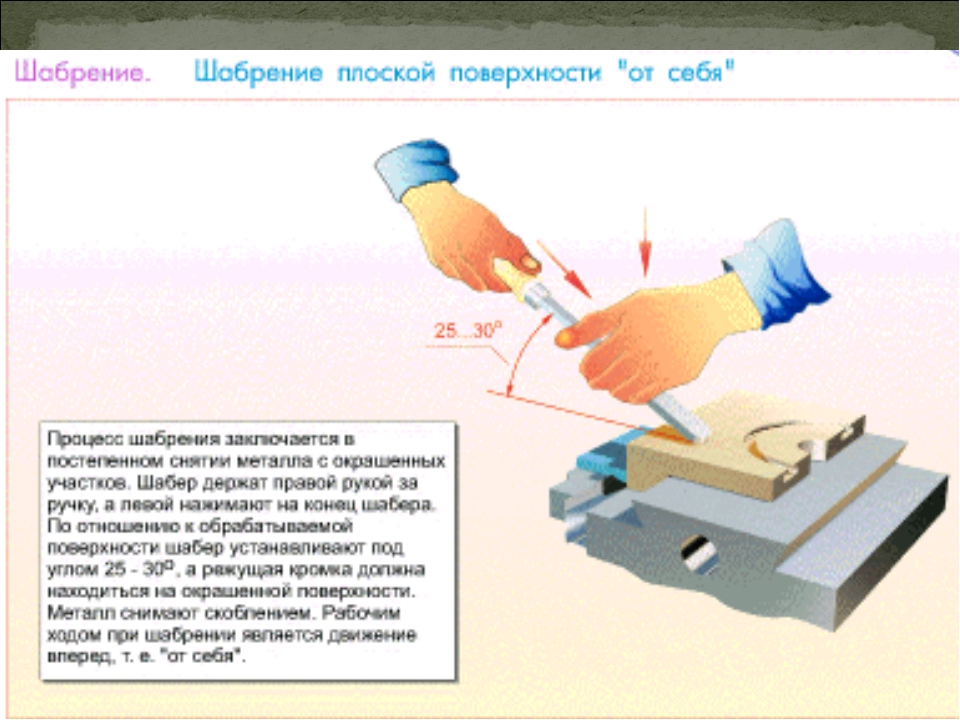

69. По отношению к рабочей поверхности шабер устанавливают под углом:

• 25-30 градусов

70. Какой чертилкой можно наносить риски в труднодоступных местах

• С отогнутым концом

71. Критерии, по которому стали делятся на обыкновенные, качественные, высококачественные:

• Содержание серы и фосфора

72. В каких размерах (единицах) выражается шаг дюймовой резьбы:

В каких размерах (единицах) выражается шаг дюймовой резьбы:

• Число витков на длине 1 дюйма

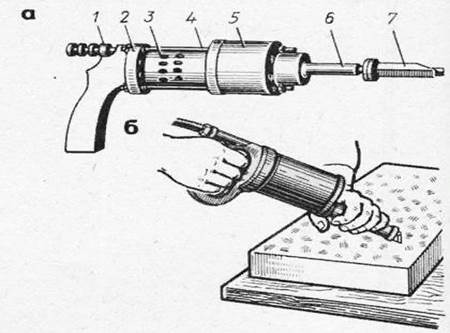

73. Назовите ручной сверлильный инструмент:

• Ручная дрель, коловорот, трещотка, электрические и пневматические дрели

74. Что такое накернивание:

75. Металл, находящийся в жидком состоянии

• Ртуть

76. Назовите виды шаберов по конструкции:

• Цельные и составные

77. Назовите виды разверток по способу использования:

• Ручные и машинные

78. Назовите виды зенкеров:

• Машинные и ручные

79. Зенкерование применяется для:

• Обработки отверстий полученных ковкой, штамповкой, литьем и предварительно просверленных

80. Назовите мерительные инструменты применяемый для разметки:

• Чертилка, молоток, прямоугольник, кернер, разметочный циркуль

Слесарное дело

В каких единицах измеряется метрическая резьба:

В мм

В каких размерах (единицах) выражается шаг дюймовой резьбы:

Число витков на длине 1 дюйма

В комплект, состоящий из 3 метчиков, входят, черновой, средний и чистовой метчики. У которого из них заборная часть имеет 3-4 срезанных нитки:

У которого из них заборная часть имеет 3-4 срезанных нитки:

Черновой

Высоколегированные стали имеют суммарное содержание легирующих элементов

Более 10%

Для лекальных, граверных работ и для зачистки применяются:

Надфили

Для обработки какого материала предназначены рашпили

Очень мягких металлов и неметаллов

Для опиливания стали и чугуна применяют напильники

С двойной насечкой

Для разметки стальной поверхности нанесения линий (рисок) применяют:

Чертилку

Для чего перед шабрением поверхность детали окрашивают:

Для выявления неровностей

За один рабочий ход шабером снимается слой металла толщиной

0,005-0,07 мм

Зенкерование применяется для:

Обработки отверстий полученных ковкой, штамповкой, литьем и предварительно просверленных

Зенкерование применяют для:

Увеличения отверстия под головки болтов и винтов

Изменение формы и размеров изделия под действием внешне и внутренней силы называется:

Деформация

Инструмент, применяемый при рубке металла

Применяется: слесарная ножовка, труборез, ножницы по металлу

Инструментом для развертывания является:

Развертка

Инструментом для рубки металла является:

Зубило

Какая из перечисленных операций относится к термообработке

Отжиг

Какая плашка дает точную резьбу по диаметру

Цельная

Какая плашка при нарезании дает точный профиль, долее гладкую и чистую поверхность резьбы

Накатная

Какие инструменты применяются при опиливании

Применяются: напильники, надфили, рашпили

Какие напильники применяют для обработки твердых сплавов

Драчевые

Какой инструмент применяется для нарезания внутренней резьбы?

Метчик

Какой чертилкой можно наносить риски в труднодоступных местах

С отогнутым концом

Какую резьбу называют крепёжной

Цилиндрическую треугольную

Какую резьбу нарезают на болтах, винтах и шпильках

Треугольную

Какую резьбу применяют, когда винт должен передавать большое одностороннее усилие

Упорную

Качество поверхности при шабрении определяют:

По расположению пятен краски на единицу обработанной поверхности

Качество стали зависит от содержания

Серы и фосфора

Керн это:

Углубление от разметочного инструмента

Критерии, по которому стали делятся на обыкновенные, качественные, высококачественные:

Содержание серы и фосфора

Легированные сплавы отличаются от обычных

Наличием специальных элементов вводимых для улучшения свойств сплава

Материалы, которые обычно используют на сжатие

Чугуны

Металл, находящийся в жидком состоянии

Ртуть

На алюминий разметку наносят:

Карандашом

На основании чего производят разметку детали:

Производят на основании чертежа

На сколько классов делятся напильники в зависимости от числа насечек на 10 мм длины

Делятся на 8 классов

Назвать виды разметки

Существует два вида: плоскостная и пространственная

Назначение напильника №0-1

Драчевой

Назовите виды зенкеров:

Машинные и ручные

Назовите виды плашек:

Круглая, квадратная (раздвижная), резьбонакатная

Модульная, сегментная, профильная

Назовите виды разверток по способу использования:

Ручные и машинные

Назовите виды разверток по точности обработки:

Ручные и машинные

Назовите виды разверток по форме рабочей части:

Цилиндрические и конические

Назовите виды свёрл:

Спиральные, перовые, центровочные, кольцевые, ружейные

Назовите виды сверлильных станков:

Ручные, машинные и станочные

Назовите виды шаберов по конструкции:

Цельные и составные

Назовите виды шаберов по форме режущей кромки:

Плоские, трёхгранные, фасонные

Назовите инструмент для нарезания наружной резьбы:

Плашка

Назовите инструменты и приспособления, применяемые при правке:

Применяется: параллельные тиски, стуловые тиски, струбцины

Назовите мерительные инструменты применяемый для разметки:

Чертилка, молоток, прямоугольник, кернер, разметочный циркуль

Назовите профили резьбы:

Треугольная, прямоугольная, трапецеидальная, упорная, круглая

Назовите ручной инструмент длярезке металла:

Слесарная ножовка, ручные ножницы, труборез

Назовите ручной сверлильный инструмент:

Ручная дрель, коловорот, трещотка, электрические и пневматические дрели

Назовите системы резьб:

Метрическая, дюймовая, трубная

Назовите способы правки металла:

Правка изгибом, вытягиванием и выглаживанием

Назовите типы насечек напильников:

Линейная, параллельная, перпендикулярная, угловая

Назовите типы хвостовиков у спирального сверла:

Полукруглые и наружные

Назовите формы поперечного сечения напильника:

Плоские, квадратные, трехгранные, круглые, полукруглые, ромбические, ножовочные

Назовите элементы резьбы:

Угол профиля, шаг резьбы, наружный диаметр, диаметр, внутренний диаметр

Ножовочное полотно в прорези устанавливают так, чтобы зудья были направлены:

От рукоятки

Основной химический элемент, являющийся обязательным компонентом в чугуне и стали:

Углерод

Основным конструкционным материалом являются:

Сплавы на основе железа

По отношению к рабочей поверхности шабер устанавливают под углом:

25-30 градусов

По расположению режущей кромки ручные ножницы делятся:

Правые, левые

После закалки у угольника изменился угол между полками, стал меньше 90 градусов. Куда при правке наносить удары

Куда при правке наносить удары

У вершины внутреннего угла

Почему сверла с прямыми канавками для сверления глубоких отверстий применять не рекомендуется:

Из-за плохого отвода стружки низкое качество

При резке металла правыми ножницами всё время видна

Риска на разметочном металле

При сверлении кондуктор применяют:

Для быстрого и точного сверления

Ручные ножницы применяются для разрезания стальных листов толщиной

0,5…!

Самый прочный металл

Железо

Сплав меди с цинком называется:

Латунь

Стали имеющие более высокие прочностные свойства

Спокойные

Стали содержащие углерода 0,1-0,7% называют:

Углеродистые

Угол заточки зубила для твердых металлов равен:

70 град

Укажите величину угла при вершине сверла для обработки детали:

116-118 градусов

Что называется стационарным оборудованием для сверления:

Таким оборудованием называется — оборудование, находящееся на одном месте, при это обрабатываемая заготовка доставляется к нему

Что такое зенкерование:

Это операция, связанная с обработкой раннее просверленного, штампованного, литого и другого отверстия с целью придания ему более правильной квадратной формы, более высокой точности и более низкой шероховатости

Что такое накернивание:

Это операция по нанесению точек-углублений на поверхности детали

Что такое опиливание:

Операция по удалению с поверхности заготовки слоя металла при помощи режущего инструмента — напильника

Что такое правка металла

Операция по выправлению изогнутого или покоробленного металла, подвергаются только пластичные материалы

Что такое припасовка

Это слесарная операция по взаимной пригонке способами опиливания двух сопряжённых деталей

Что такое развёртывание:

Это операция по обработке раннее просверленного отверстия с высокой степенью точности

Что такое разметка

Операция по нанесению линий и точек на заготовку, предназначенную для обработки

Что такое распиливание:

Разновидность припасовки

Что такое резка металла

Это операция, связанная с разделением материалов на части с помощью режущего инструмента

Что такое сверление

Это операция по образованию сквозных или глухих квадратных отверстий в сплошном материале, при помощи режущего инструмента — сверла

Что такое сверло

Режущий инструмент, которым образуют цилиндрические отверстия

Что такое шабрение

Это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоёв металла с поверхности заготовки с помощью режущего инструмента — шабера

Читать книгу Слесарное дело: Практическое пособие для слесаря Евгений Костенко : онлайн чтение

Шабровка – что это, каким оборудованием выполняется

Слово произошло от немецкого schaben, то есть скоблить. Операция проводится слесарем, она требует высокой точности проведения. Обычно является финишной обработкой, но может использоваться и для подгонки двух элементов. Чтобы соприкосновение оказалось максимально плотным, на торцы наносится специальная краска, которая срезается, образуя сетку. Именно она обеспечивает отличное соединение. Также красящее вещество предназначено для наполнения пустот. Выявляются неровности, затем выпуклые моменты убираются.

Операция проводится слесарем, она требует высокой точности проведения. Обычно является финишной обработкой, но может использоваться и для подгонки двух элементов. Чтобы соприкосновение оказалось максимально плотным, на торцы наносится специальная краска, которая срезается, образуя сетку. Именно она обеспечивает отличное соединение. Также красящее вещество предназначено для наполнения пустот. Выявляются неровности, затем выпуклые моменты убираются.

Шабрение это процесс для поверхностей деталей, когда инструментом снимается тонкая стружка. Он имеет удобную ручку и стержень. Само лезвие оснащено тремя или четырьмя рабочими гранями, которые дают различный результат. Задача слесаря – убирать частички металла.

Назначение шабровки

Применяется для финишной металлообработки, когда объекты должны взаимодействовать с минимальным трением, отлично дополняя друг друга. Операция позволяет достигнуть максимальной гладкости даже при миниатюрных размерах заготовки. Обычно этот этап обязателен при производстве:

Обычно этот этап обязателен при производстве:

- измерительных и контрольных приборов, так как у них должна быть высокая точность;

- подшипников скольжения – при наличии неровностей будет появляться трение, деформирующее вал, а также риск быстрого износа и перекоса оси;

- направляющие любых станков;

- автомобильные двигатели и некоторые другие запчасти на авто.

В этот перечень также могут попасть все узлы, для работы которых важна точность и отсутствие любых дефектов.

Шабрение

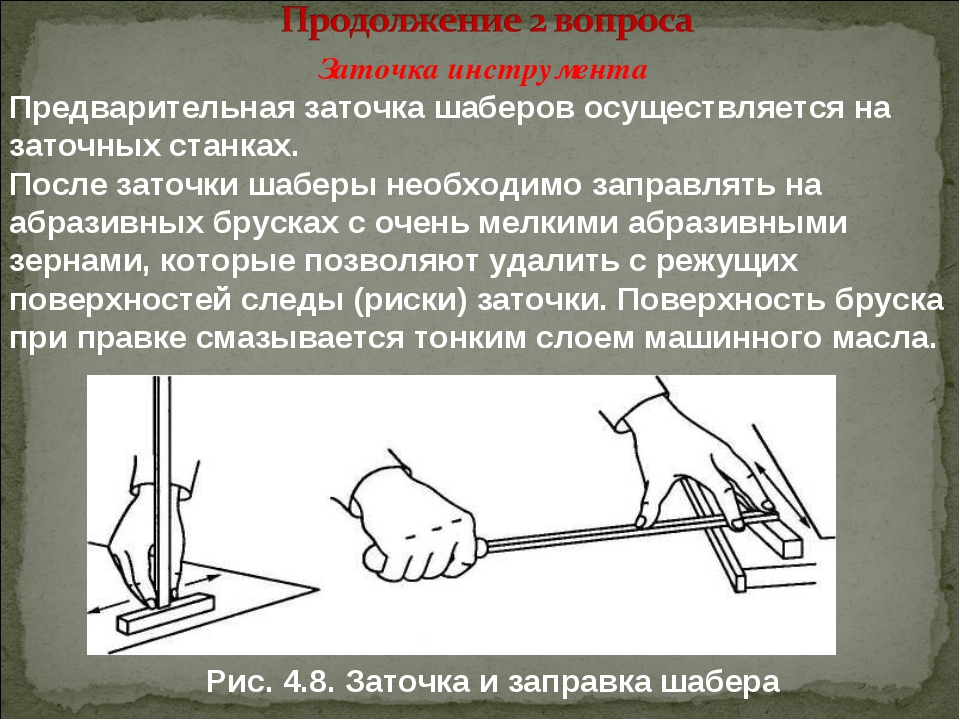

Шабрение — это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоев материала с поверхности заготовки с помощью режущего инструмента — шабера. Шабрение применяется в тех случаях, когда необходимо обработать поверхности с очень малой шероховатостью. Как правило, шабрению подвергаются сопрягаемые поверхности, перемещающиеся друг относительно друга (трущиеся поверхности). С его помощью достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями и точные размеры деталей.

Шабрением обрабатываются как плоские, так и криволинейные поверхности (например, направляющие станков), поверхности подшипников скольжения, детали приборов, а также поверхности различных инструментов и приспособлений (например, поверочные плиты, угольники, линейки). За один проход шабер может удалить с поверхности заготовки очень тонкий слой металла толщиной не более 0,7 мм. При средних усилиях, прикладываемых к инструменту, толщина снимаемой стружки составляет 0,01 …0,03 мм.

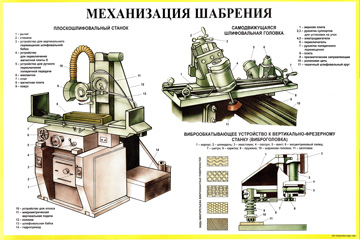

Шабрение является весьма трудоемкой операцией и требует чрезвычайно высокой квалификации слесари. В практике слесарных работ шабрение занимает около 20%, поэтому большое значение имеют механизации труда и замена ручного шабрения станочными методами обработки.

Что это такое шабровка, где и для какой цели она производится

Среди всех процедур по обработке шабрение используется в 25% случаев. Ее главное достоинство перед более легкой абразивно-шлифовальной работой – это сохранение большей износостойкости, продление срока службы. Также такой верхний слой является наиболее подготовленным к сохранению смазки, так как менее глубокие фрагменты чередуются с углублениями. Степень шероховатости достигается в два этапа:

Также такой верхний слой является наиболее подготовленным к сохранению смазки, так как менее глубокие фрагменты чередуются с углублениями. Степень шероховатости достигается в два этапа:

- подготовительный – срезается до 0.03 мм;

- итоговый – до 0,08 мм.

Технология используется в машиностроении любой сложности, а также при изготовлении запчастей, сборочных узлов. Проводится на заводах, при этом только часть работ может быть выполнена автоматизировано (большие плоскости), остальное вручную выполняет шабровщик.

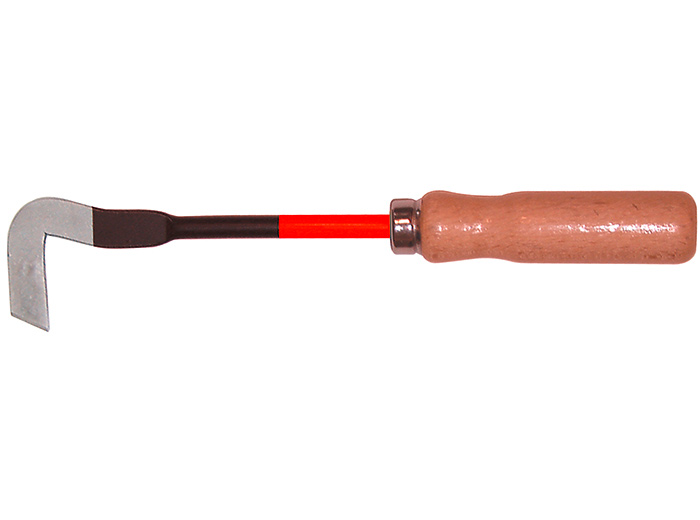

Виды шаберов по конструкции и форме режущей кромки

Изначально существует два типа по назначению – это строительный, которым можно работать по различным мягким материалам, а также металлический. Он изготовлен из прочной стали и предназначен для металлообработки. Конструктивно он отличается по ряду элементов.

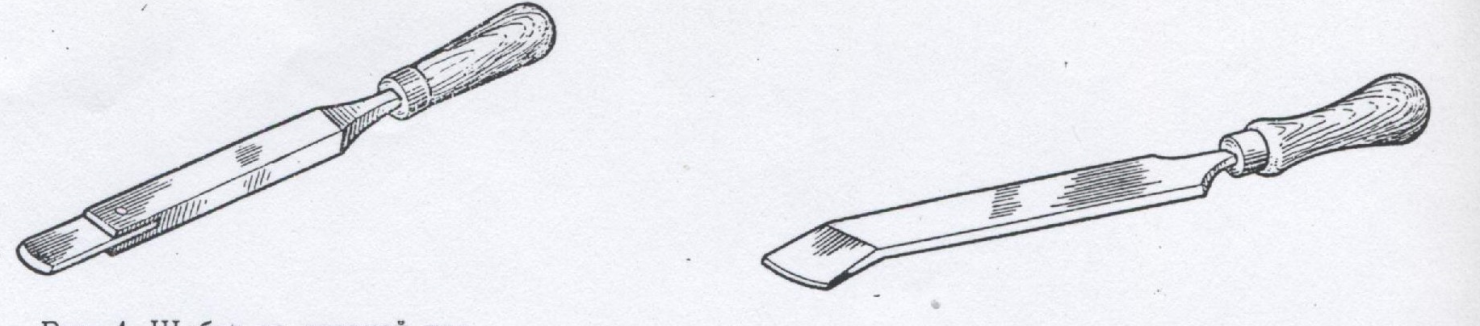

Форма поверхности под виды и принципы шабрения

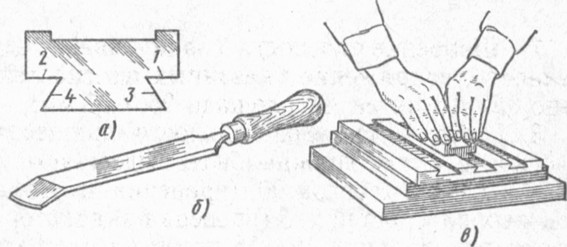

Режущая часть ножа может быть:

- Плоской – оптимально подходит под ровные плоскости.

Лезвие может иметь одну сторону или две, второй вариант долговечнее. Длина – 25-40 см. Ширина от 5 мм до 3 см – чем уже грань, тем точнее и тоньше шабрение.

Лезвие может иметь одну сторону или две, второй вариант долговечнее. Длина – 25-40 см. Ширина от 5 мм до 3 см – чем уже грань, тем точнее и тоньше шабрение. - С несколькими гранями – хорошо проникает в щели, углы, внутренние стороны цилиндрических объектов. Есть прямой или загнутый кончик.

- Специальной конфигурации под определенную задачу – их нужно разумно применять, когда идет потоковая обработка. Часто бывает разборным – в рукоять можно установить несколько различных наконечников.

Ручка и рабочая часть шабера

Для разных целей требуется различная заточка. Чтобы не путаться в массе изделий и не затачивать их каждый раз по-новому, можно воспользоваться сменными пластинами. Такое универсальное орудие имеет несколько составляющих:

- рукоять;

- корпус из металла;

- держатель-зажим с винтом;

- набор вставок.

Крепление рабочей части происходит с помощью поворота ручки.

Степени автоматизации

Существует электрический шабер. Но шабровщик – это слесарь, который много работает руками, потому что электрошабер может обрабатывать только прямые поверхности или производить первичную обработку, а финишная остается обычному инструменту. Строительный автоматизированный прибор является многофункциональным, он снимает остатки клея, шпатлевки, других стройматериалов, но для металла абсолютно не подходит.

Но шабровщик – это слесарь, который много работает руками, потому что электрошабер может обрабатывать только прямые поверхности или производить первичную обработку, а финишная остается обычному инструменту. Строительный автоматизированный прибор является многофункциональным, он снимает остатки клея, шпатлевки, других стройматериалов, но для металла абсолютно не подходит.

Сферы применения инструмента

Шаберы используются для снятия тончайшего слоя с детали из металла. Это дает возможность довести поверхность до оптимального уровня шероховатости. Подобная технологическая операция нередко применяется для элементов из металла, которые потом будут подвижными. К ним относятся:

- элементы высокоточных устройств и станков;

- детали подшипников;

- всевозможные измерительные приспособления;

- лезвия инструментов для резки (они затачиваются с помощью точила-шабера).

Универсальность — одно из основных преимуществ пушеров. С применением таких приспособлений наносят гравировки, производят обработку кромок и снимают старое покрытие. Шаберы используются даже в косметологической сфере специалистами по маникюру, но такие инструменты обладают своими конструктивными и функциональными особенностями.

Шаберы используются даже в косметологической сфере специалистами по маникюру, но такие инструменты обладают своими конструктивными и функциональными особенностями.

Используемые станки

Принцип шабрения деталей делает инструмент применяемым только в ручной работе. Есть приборы, которые можно назвать полуавтоматами. Но выбор насадки по-прежнему остается за мастером, как и направление, выбор более темных и светлых мест краски. Зато импульсные движения вперед – назад производятся автоматически, что облегчает и ускоряет труд слесаря.

Основные характеристики обдирочных станков

Выбор следует делать в зависимости от:

- качества стали – сплав должен содержать большой процент углерода и легирующие добавки;

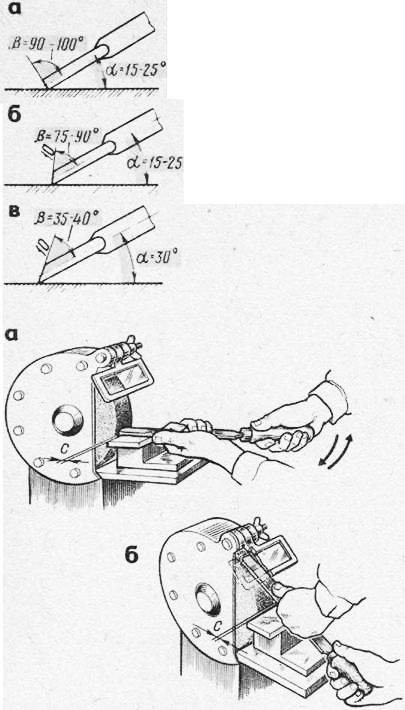

- угла заточки, т.к. для первичной отделки он может быть 75 градусов, а для чистовой – 90;

- твердости обрабатываемого материала;

- ширины лезвия;

- радиуса закругления кромки.

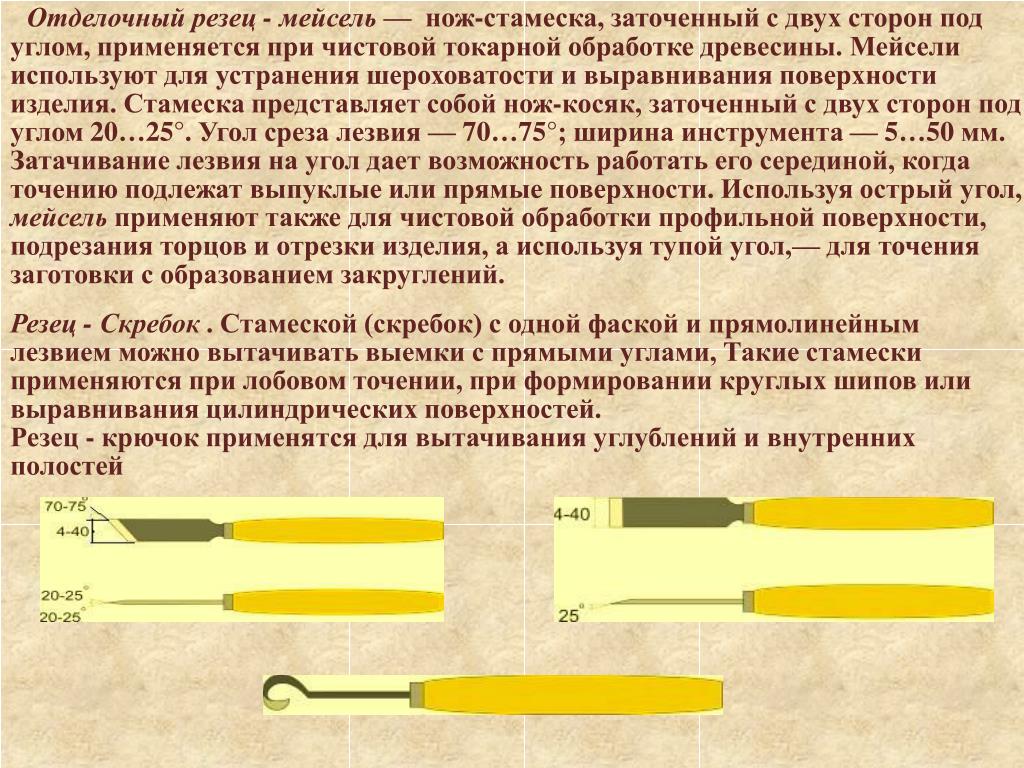

Виды и конструктивные особенности шаберов ↑

Существует две разновидности шаберов: для металлических деталей и строительные. Шаберы по металлу производят из стали инструментального типа, устанавливая в паз на корпусе твердосплавные стальные пластинки. Габаритные размеры и углы заточки меняются в зависимости от материала и механизма обработки исходного изделия, а также от угла постановки инструмента к обрабатываемой плоскости.

Шаберы по металлу производят из стали инструментального типа, устанавливая в паз на корпусе твердосплавные стальные пластинки. Габаритные размеры и углы заточки меняются в зависимости от материала и механизма обработки исходного изделия, а также от угла постановки инструмента к обрабатываемой плоскости.

Снимает тонкий слой металла

Форма поверхности под шабрение ↑

Рабочая поверхность инструмента может быть плоской, с тремя гранями или фасонной под определенную задачу.

Плоский шабер – орудие для взаимодействия с прямыми поверхностями и шабрения острых уголков. Годится для мягких металлов вроде алюминия, баббита. По конструкции может быть односторонним или двухсторонним – последний служит дольше. Длина инструмента с режущей частью по одной стороне – до 250 мм, двухстороннего – до 400 мм.

Ширина различается по методу шабровки:

- 5-10 мм – для высокоточной обработки;

- 12-20 мм – под шабрение небольшой точности;

- 20-30 мм – для грубого чернового соскабливания.

Плоский механический усиленный «скребок»

Угол затачивания – 65-75⁰ для черновой обработки, 90⁰ – для чистовой; ширина действующей режущей части – 1-3 мм.

Трехгранный шабер применяют для выскабливания внутренних поверхностей цилиндрических деталей. Виды инструмента:

- с прямым кончиком;

- выгнутый.

Трехгранная рабочая часть шабера с желобками

Длина – 70-100 мм, оптимальный угол затачивания – 60⁰. На рабочей части выпилены желобки для облегчения заточки.

Фасонный шабер – орудие с резцом, выточенным под заданную форму. Справляется с труднодоступными гранями и уголками детали. Обычно конструктивно он разборный — рукоятка и несколько пластинок различных форм толщиной около 2 мм.

Фасонный шабер-ноготок

Ручка и рабочая часть шабера ↑

Цельным шабером можно шлифовать поверхности только под заданным углом. Для обработки другого материала или сложной неровности требуется перезаточка или смена оборудования. Производители предлагают инструменты со сменными пластинками-вставками, позволяющие избежать лишних операций. Чтобы соскоблить угол после ровной поверхности, надо только сменить насадку.

Производители предлагают инструменты со сменными пластинками-вставками, позволяющие избежать лишних операций. Чтобы соскоблить угол после ровной поверхности, надо только сменить насадку.

Универсальный шабер – это сборное орудие, которое состоит из пяти частей:

- корпус металлический;

- ручка из дерева или металла;

- держатель из металла;

- винт зажимной;

- сменная пластинка из инструментальной стали.

Конструкции составных инструментов

Пластинка ставится в зажимной механизм корпуса и закручивается винтом, который может быть расположен снаружи на корпусе либо внутри рукоятки. В последнем случае винт закручивают поворотом ручки по часовой стрелке, а ослабляют – против.

Рационализаторы научно технической сферы, в частности С.Г. Кононенко, разработали усовершенствованную конструкцию, также разборную. Она состоит из рукоятки, корпуса и сменной пластины, но крепление осуществляется без помощи винта. На конце пластинки есть хвостовик, напоминающий раздвоенный хвост ласточки. Он надежно закрепляется в пазе и позволяет снимать пластинку за пару секунд без усилий.

Он надежно закрепляется в пазе и позволяет снимать пластинку за пару секунд без усилий.

Степени автоматизации инструмента ↑

Автоматизация оборудования ускоряет строительство и работу с металлом. Шабрение – продолжительный и трудоемкий процесс. Сегодня единственный инструмент, который обеспечивает скорую шабровку – это электрический шабер.

Применяется для:

- снятия остатков краски;

- удаления пластов штукатурки;

- отскребания застывшего клея для плитки;

- удаления следов цемента и стяжки.

Модель строительного агрегата

Строительный электрошабер не используют для шлифовки металла – его применяют исключительно в строительстве. Это устройство с корпусом в виде цилиндра, внутри которого установлен двигатель. Насадка движется по принципу «вперед-назад», начиная работу в момент, когда ее плотно прижимают к обрабатываемой поверхности, что обеспечивает точность шлифовки.

Порядок работы с электроинструментом:

- Прочно закрепите заготовку в тисках.

- Включите прибор в сеть и задайте скорость перемещения насадки в зависимости от материала заготовки.

- Плотно прижмите рабочую часть к поверхности заготовки.

- Не меняя нажима, постепенно продвигайте инструмент вперед.

Существует три типа насадок:

- узкая;

- широкая;

- шпатель;

- стаместка по дереву.

Результат работы шабером

Широкие используют при обработке обширных поверхностей, узкие – для зачистки труднодоступных мест, шпатели – для деликатных поверхностей. Шпатели и стаместки различаются по ширине, как и обычные насадки.

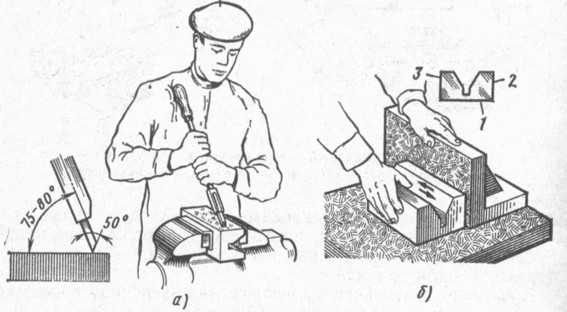

Как научиться скоблить

После вышеприведенных манипуляций с красителем подготовьте инструмент, произведите заточку. Под углом 30-40 градусов делайте движения вперед и назад, снимая тонкий слой. Сперва длинные штрихи – до 2 см, затем короткие – не превышающие 5 мм. Следы не должны быть параллельными, они могут перекрещиваться до угла в 45 градусов. По завершении, промойте поверхность, произведите повторное окрашивание и финальное шабрение плоского элемента.

Нюансы и приемы

Раскроем несколько хитростей:

- с пастой ГОИ процедура пойдет эффективнее;

- черновая металлообработка больших объемов может производиться диском, затем нужно пройтись вручную;

- разборное приспособление многофункционально, но цельное – более долговечно.

Эффективные способы шабрения

Выберете более удобное перемещение лезвия – от себя или на себя. Первый проще для начинающих, но второй производительнее, так как не требуется повторного прохода. Делайте движение быстро и с нажатием, а возвращайтесь плавно. При обратном направлении не должно происходить снятия. Чтобы убрать остатки краски, воспользуйтесь растворителем и насухо протрите плоскость.

Как оценивают качество

Чтобы проверить, насколько хорошо обработана деталь, ее повторно окрашивают красителем. Теперь нужно оценить количество темных пятен, углублений. Для этого на обрабатываемую площадь устанавливается контрольная рамка – квадрат со стороной 25 мм. Теперь следует посчитать, сколько пятнышек оказалось внутри:

Теперь следует посчитать, сколько пятнышек оказалось внутри:

- до 5 – низкое качество или черновой вариант;

- до 10 – чистовая отделка, но не самая хорошая;

- до 14 – получистовая;

- до 22 – точная;

- свыше 22 – тонкая работа.

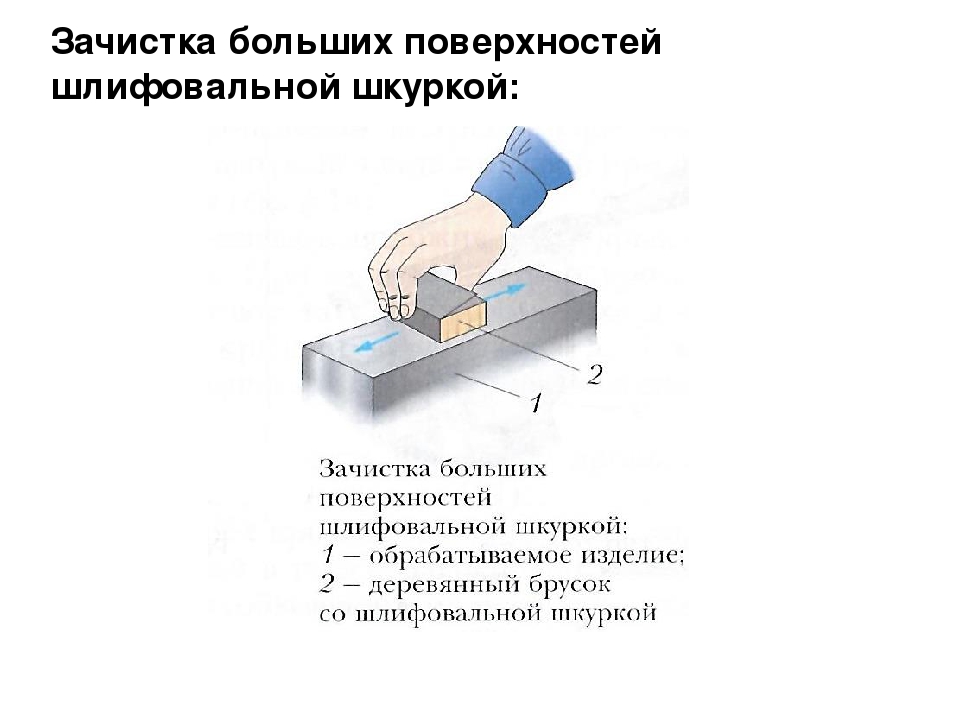

Шабрить абразивными материалами – что это такое

Обычный скребок снимает слой от 0,01 мм и больше. Но иногда требуется высокая тонкость около 0,001 мм. Могут быть использованы абразивы:

- твердые – частички пород;

- мягкие – кремообразные пасты.

Их выбирают в зависимости от прочности материала заготовки. Процедура называется шаржирование. Бывает ручной и механической. Наиболее современный вариант – пескоструйный станок, который подает на элемент поток воздуха с мелкими частичками песка.

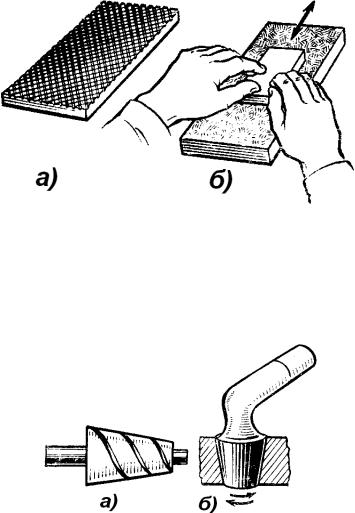

Как выполняется притирка абразивами

Сперва наносится абразивная паста, затем включается станок. Если необходимо обработать плоскость, то производится горизонтальное воздействие движением стальных валов или брусков. А если деталь сферическая, то используется вороток, он равномерно обрабатывает каждый миллиметр сферы, цилиндра, конуса.

А если деталь сферическая, то используется вороток, он равномерно обрабатывает каждый миллиметр сферы, цилиндра, конуса.

Страница 1 из 2

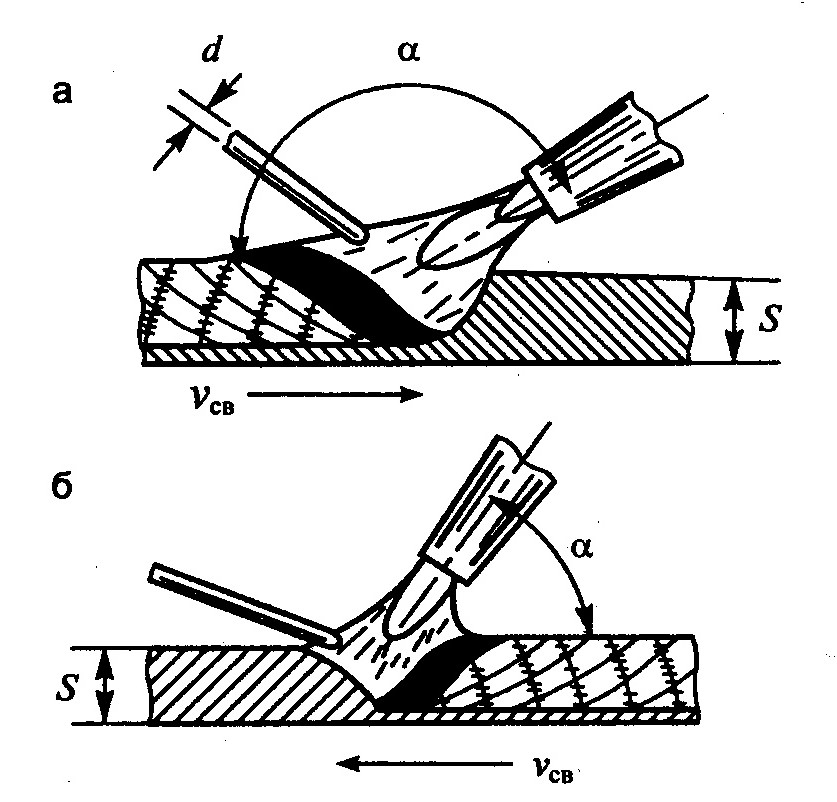

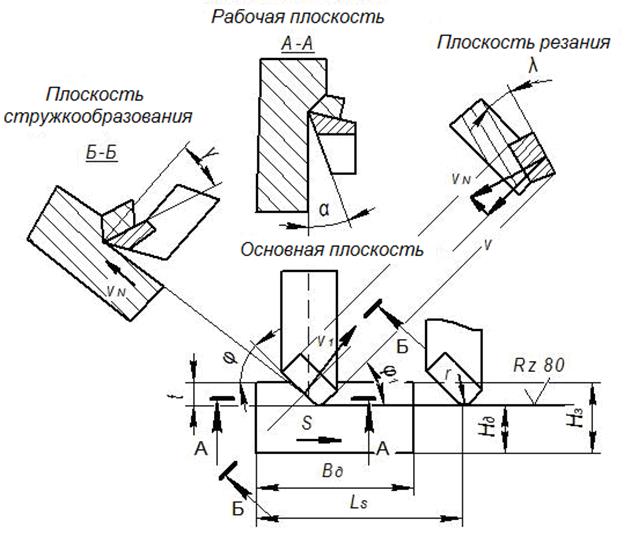

Шабрение – это технология ручной или машинной обработки металлических заготовок с помощью специального режущего инструмента (шабера) определённой геометрической формы, используемая, в частности, в станкостроении для изготовления различных направляющих, посадочных поверхностей, а также масляных карманов в поверхностях скольжения.

В немецком стандарте VDI 3220 эта технология определена как «срезание стружки движущимся в главном направлении, преимущественно однолезвийным, не постоянно находящимся в зацеплении инструментом с целью улучшения формы, размера, положения и качества поверхности предварительно обработанных заготовок». Таким образом, шабрение применяется только после других технологических операций, таких как сверление или фрезерование, но в связи с постоянным увеличением их точности необходимость в нём во многих случаях отпадает.![]()

Описание

Целью данной технологии является соскабливание излишков материала с участков заготовки, выступающих выше идеального уровня (то есть устранение волнистости, деформации и т.д.).

Поскольку все опорные точки плоскости, равномерно распределённые по всей поверхности заготовки, расположены на одном уровне, шабрение позволяет достичь оптимально равномерного распределения нагрузки.

Качество поверхности определяется методом пригонки по шабровочной краске на поверочной плите или с помощью шабровочной линейки. В зависимости от конкретного метода определения эта краска остаётся на выступающих поверхностях или в углублениях.

После выравнивания поверхности выполняется выглаживание заусенцев с помощью тонкозернистых точильных брусков. При этом достижимый допуск плоскостности составляет 0,001 мм.

При попеременном движении шабера крест-накрест образуется типичный шахматный узор на поверхности заготовки. С одной стороны, он служит для улучшения внешнего вида поверхности, а, с другой стороны, в образовавшихся в ней углублениях (масляных карманах) остаётся масло даже после прохождения по ней встречной поверхности скольжения, что обеспечивает возможность лучшего сохранения масляной плёнки, например, в гидродинамических подшипниках скольжения. При этом износ поверхности скольжения можно оценить по постепенному исчезновению шабровочного узора.

При этом износ поверхности скольжения можно оценить по постепенному исчезновению шабровочного узора.

Области применения

Эта технология часто применяется в станкостроительной промышленности и на предприятиях по ремонту старых станков.

При изготовлении новых станков шабрение больше не используется, так как предпочтение отдаётся более производительным и точным альтернативным технологиям.

Различные виды шабрения

По способу обработки шабрение можно разделить на ручное и машинное.

По типу получаемой поверхности различают шабрение торцевых и округлых поверхностей.

Ещё одним видом является шабрение наклонной плоскости, при котором качество поверхности определяется с помощью индикатора часового типа.

<< Первая < Предыдущая 1 Следующая > Последняя >>

| < Предыдущая | Следующая > |

Шабрение поверхностей плоского вида – схема процесса

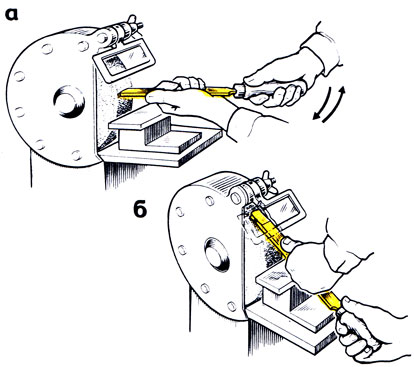

Операция проводится в несколько этапов:

- установка в тисках;

- после выбора насадки для шабра (ширина режущей части), он берется двумя рукам посередине рукояти;

- угол стержня по отношению к детали – 80 градусов, направление – от себя;

- кромка соприкасается с началом неровности, белого пятна;

- начинаются движения, сперва снимается небольшой слой стружками по 2 см, затем при необходимости делаются более короткие и глубокие штрихи;

- производится контроль посредством квадратной рамки.

Притирка и шабрение металла – схожие по назначению процессы

Обычно выравнивание делается после шабровки с помощью абразивного диска. Процедура аналогичная и имеет те же цели, только операция немного другая. В первую очередь используется другое приспособление – притир. Его вы видите на изображении:

Второе отличие – это использование при работе специальных абразивов и минерального масла для смазывания поверхностей.

Виды инструментов для выполнения шабрения

На сегодняшний день специалисты используют различные виды шаберов, отличающиеся друг от друга по нескольким параметрам. Одним из таких параметров является форма режущей части инструмента, в зависимости от которой среди шаберов выделяют плоские, трехгранные и фасонные. В отличие от инструмента плоского и трехгранного типа, фасонные шаберы имеют рабочую часть, полностью повторяющую форму поверхности обрабатываемой детали.

Шаберы с различными рабочими частями

Шабер трехгранный с деревянной рукояткой

Инструментом, рабочая часть которого имеет несколько граней, преимущественно обрабатываются поверхности цилиндрической и вогнутой формы, а плоские шаберы успешно справляются с обработкой различных канавок и пазов. На практике часто используются дисковые и изготовленные в форме кольца шаберы. При помощи первых выполняется обработка деталей с широкими поверхностями, а вторыми осуществляют шабрение изделий, имеющих круглую форму.

На практике часто используются дисковые и изготовленные в форме кольца шаберы. При помощи первых выполняется обработка деталей с широкими поверхностями, а вторыми осуществляют шабрение изделий, имеющих круглую форму.

По конструктивному исполнению шаберы бывают цельными и разборными, одно- или двухсторонними. Более долговечными являются двухсторонние шаберы, которые отличаются от односторонних тем, что у них есть две рабочие части, расположенные по обеим сторонам рукоятки.

Устройство составного шабера

Рабочая часть инструмента для шабрения по своему расположению относительно рукоятки может быть плоской или изогнутой. Шаберы, рабочая часть которых имеет изогнутую форму, наиболее удобно использовать для обработки мягких металлов, а также деталей, имеющих острые углы.

Относительно недавно в слесарном деле использовались только ручные шаберы, а сегодня многие производители предлагают инструмент, оснащенный приводом пневматического или электрического типа. Манипулировать таким инструментом все равно приходится вручную, но для этого требуется прикладывать значительно меньше усилий, чем при использовании ручного шабера.

Манипулировать таким инструментом все равно приходится вручную, но для этого требуется прикладывать значительно меньше усилий, чем при использовании ручного шабера.

Универсальный шабер BIAX

Как сделать шабер своими руками

Купить его можно через интернет или в специализированных магазинах, но можно попробовать обзавестись самодельным помощником.

Простой в домашних условиях

Возьмите пруток (корпус) нужного размера, сделайте болгаркой распил в торцевой части, поместите туда пластину, а сбоку вставьте винт и крепко закрутите. С обратной стороны смастерите удобную ручку.

Сложный

Изготовление возможно при наличии фрезерного станка. Отличие от предыдущего варианта – на прутке будет нарезана винтовая спираль, которая позволит присоединять к корпусу головку – тиски, в которые будет помещаться лезвие и закрепляться винтом.

Из напильника

Инструмент нужно просто подвергнуть двум процедурам:

- заточке кромки под нужным углом;

- наполнением алмазной пасты на бруске из абразива с помощью движений, похожих на заточку столового ножа.

Новый шабер готов! В статье мы рассказали, что такое шабер слесарный и показали фото. Для наглядности предлагаем посмотреть несколько видео по теме:

Декоративное шабрение

Изготовление в домашних условиях

В домашних условиях изобрести шабер можно и своими руками. Главное знать несколько хитростей. Для изготовления данного прибора нам понадобятся следующие инструменты:

- Прут квадратный размером 15 мм.

- Пластинка Т5К10.

- Наждак.

- Тиски.

- Болгарка.

- Болт с шайбой.

Приготовив эти инструменты, берем в руки болгарку и отпиливаем от прута тридцать сантиметров. Данная деталь будет служить корпусом для нашего самодельного прибора. Далее мы его зажимаем в тисках и делаем пропил. Глубина его должна равняться трем сантиметрам. Затем делаем паз для режущей поверхности размером в один сантиметр и просверливаем отверстие под болт, который будет зажимать конструкцию.

Теперь срезы необходимо зачистить наждачкой и установить пластину в паз. И осталось только закрутить болт и прибор для удаления шероховатостей готов.

И осталось только закрутить болт и прибор для удаления шероховатостей готов.

Теперь давайте рассмотрим, как изготовить шабер из напильника.

По ширине прибор из которого будет изготавливаться прибор должен быть не менее десяти миллиметров. Длина равняется длине ладони, а рукоятка должна удобно лежать в руке. Теперь приступаем к изготовлению устройства для снятия шероховатостей на металле.

Рабочую кромку превращаем деталь будущего прибора для работы с металлом. Если вы собираетесь делать им черновую работу при удалении, то необходимо сделать ровную линию, если же начистовую – вытачиваем округлую.

После этого затачиваем до появления насечки в 1 сантиметр. Торец делаем плоским, а бока закругленными. Теперь его необходимо закрепить в тисках. Затачивается на абразивном бруске. Предварительно его необходимо заправить алмазной пастой.

Шабер: что это такое и какие разновидности существуют, особенности применения

С виду ничем не примечательный инструмент – слесарный шабер – считается очень необходимым в большинстве сфер производства, где требуется доведение поверхности до идеальной гладкости. Что же это за приспособление и как им пользоваться, узнаем чуть ниже.

Что же это за приспособление и как им пользоваться, узнаем чуть ниже.

Что означает необычное слово шабрение?

Слово это обозначает как раз процесс использования выше названного инструмента. Как поговаривают бывалые слесари, работа это не из легких и требует ювелирной точности, скрупулезности, терпения и, конечно же, умения.

Навык приходит не сразу, и много деталей остается подпорченными, прежде чем молодой слесарь освоит эту хитрую операцию, а она, кстати, занимает практически 20 % всех задач в слесарном деле. Так что в обход ее никак не обойдешь.

О требуемой сноровке можно судить по тому, что за один проход можно удалить максимум 0,7 мм металла, а при среднем усилии и вовсе уйдет не более 0,03 мм.

Заключается шабрение в том, что снимается с обрабатываемой детали еле видный верхний слой.

Чаще всего, работают с металлом, хотя нередко встречается такой же прием и при обработке дерева, но с этим более послушным материалом можно работать и другими режущими инструментами, достигая гладкой поверхности.

С металлом же не все так просто, и только шабрение дает действительно нужный результат. Шабер по металлу способен снять даже почти неощутимые шероховатости, которые мешают трущимся поверхностям осуществлять стабильную работу механизмов.

После такой обработки детали могут идеально плотно прилегать друг к другу, хорошо взаимно смазываться и не терять смазку. Снятие тонкого шероховатого слоя дает возможность идеально подогнать размер детали под требующийся.

Набор шаберов есть в каждом слесарном цеху, такие инструменты необходимы даже при изготовлении поверочных приспособлений для придания им до скрипа гладкой поверхности.

К тому же, успешно обработать можно и криволинейную поверхность, правда, задача эта еще сложнее и требует соответствующей квалификации и опыта, особенно, если в арсенале только ручная модель приспособления для шабрения.

Так ровняются детали различных приборов, направляющие станков, и даже подшипники можно привести в идеальную форму с помощью таких инструментов.

Виды шаберов – чем может удивить такой простой инструмент?

Виды шаберов выделяют по нескольким критериям. Например, по конструкции можно разделить приспособления на цельные и составные. Про разницу между ними догадаться не сложно.

Несмотря на внешнюю простоту, существуют различия и по форме кромки, которой осуществляется непосредственная работа. Так, выделяют плоские (самая простая форма – прямая пластина), фасонные (пластина имеет форму детали, которую планируется обрабатывать) и трехгранные.

Также существуют разные количества режущих граней, их может быть две (двухсторонние инструменты для шабрения) или одна (односторонние).

Как видно, составных частей у данного режущего приспособления не много, но и в них можно заблудиться. А если осмотреться в современном строительном магазине, то вы увидите, что кроме этих критериев есть и еще один существенный нюанс – привод.

Да-да, сегодня работать можно не только руками, вернее, контролировать все равно придется ими, но вот напрягаться вам не нужно, потому что есть уже другие виды инструментов – пневматический, электрический шабер по металлу и ручной, конечно же.

Рабочая поверхность всех подобных приспособлений делается из углеродистой стали для инструментов, обычно это марки У10-У13, реже – из какого-нибудь твердого сплава.

Как выбрать тот самый шабер из огромного набора?

Как видим, выбор велик, но как же определиться, какой из предложенных инструментов взять для работы? Если перед вами стоит задача выровнять поверхность плоского предмета или детали, то вполне подойдет прямолинейное приспособление, количество режущих кромок может быть любое, приложитесь той, которая вам больше понравится.

Если нет прямолинейного, то для этой задачи сойдет и криволинейный. Основная составляющая успешной работы – правильная заточка режущей кромки, геометрия в таких случаях определяется тем, насколько грубой планируется обработка, т.е.

сколько нам надо снять миллиметров материала, также от твердости этого материала и от угла расположения режущей кромки относительно поверхности, которую обрабатываем.

Обычно угол заточки равняется 90-100°, работать так легче всего. Но если вам предстоит только черновая стадия обработки, то угол может составить от 75°, когда же производится уже отделочная стадия, угол берется максимальный – 100°.

Но если вам предстоит только черновая стадия обработки, то угол может составить от 75°, когда же производится уже отделочная стадия, угол берется максимальный – 100°.

Что же касается материалов, то для мягких металлов можно заточить инструмент даже на 35-40°, а вот для стали нужен угол 75-90°, а если перед вами чугун или бронза, то приготовьте приспособление с заточкой под 90-100°. Выбирая ширину и радиус скругления для вашего режущего приспособления, опирайтесь также на твердость обрабатываемого материала и на требование к чистоте работы.

Правило такое: при высокой твердости и чистоте шлифовки режущая кромка должна быть узкой (черновая стадия – до 3 см, а отделочная – 1,2 см) и с малым радиусом закругления.

Для особых случаев, например, для криволинейной работы по обработке подшипников, берут трехгранный инструмент, причем затачивают его на 60°.

А если работы предстоит много, и она довольно разномастная, то потребуется очень много приспособлений в наличии, тогда проще использовать составной инструмент для шабрения. В нем можно просто менять пластины, причем делается это элементарно, лишь открутив зажимной винт.

В нем можно просто менять пластины, причем делается это элементарно, лишь открутив зажимной винт.

В некоторых случаях слесари делают не совсем стандартный вид такого инструмента – в виде кольца. Им намного удобнее шлифовать круглую деталь.

Учимся пользоваться инструментом для шабрения

Много узнав о данном процессе и инструменте, пора посмотреть, как пользоваться шабером.

Важно взвесить степень несовершенства вашего объекта шабрения. Если есть грубые царапины и забоины, или износ почти достиг отметки 0,5-1 мм на площади в 1 мм2, то нужна сначала более грубая обработка, например, строгание и фрезерование.

Следует острые кромки по краям поверхности затупить напильником, а потом замерить зазор поверочного инструмента, например линейки, относительно поверхности.

Приложив ее к детали, вы не должны обнаружить зазор выше 0,05 мм, иначе нужна еще одна предварительная грубая обработка.

Берется поверочная плита, по ней проходятся краской, оставляя тонкий слой. Будущую «подопытную» деталь кладут поверхностью, которую предстоит шабровать, и тянут по плите. Все выпуклости, которые вам и нужно будет потом удалить, окрасятся.

Будущую «подопытную» деталь кладут поверхностью, которую предстоит шабровать, и тянут по плите. Все выпуклости, которые вам и нужно будет потом удалить, окрасятся.

Краски имеют особую рецептуру, вариантов много, но, чаще всего, это машинное масло с лазурью или синькой. Ожидаемое требование – отсутствие крупных частиц в краске, идеальное состояние поверочной плиты.

Проверять деталь на краску придется много раз за шабрение, только последняя чистовая стадия будет производиться уже «на блеск».

Осуществлять данный шаг следует с хорошо заточенным и заправленным инструментом. После небольшого шабрения следует опять проверять состояние поверхности, причем наносить краску на поверочную плиту нужно каждый раз все более тонким слоем.

При работе заготовку не ленитесь хорошо закреплять в тисках или других приспособлениях. Если деталь маленькая, то делать это стоит осторожно, используя какие-нибудь прокладки под тиски. Шабрение нужно делать равномерно, а значит, двигаться следует во всех направлениях.

Причем начинать с удаления больших пятен, заканчивая малыми.

Источник: https://remoskop.ru/shaber-slesarnyj-jelektricheskij-pnevmaticheskij.html

Шабер: функции и разновидности, составляющие и особенности применения, электрический и трехгранный инструмент

Шабер – это инструмент для финишной обработки деталей, путем скобления снимающий тонкий слой материала, до 0,01 мм. Его используют в слесарных работах для зачистки металла перед пайкой или сборкой ответственных конструкций, реже – для шлифовки деревянных изделий. Шабрение производят после черновой обработки напильником или резцом. В ходе операции поверхность проверяют, прикладывая к поверочной пластине, покрытой тонким слоем краски. Неровности, покрывшиеся краской, скоблят повторно.

Виды и конструктивные особенности шаберов

Существует две разновидности шаберов: для металлических деталей и строительные. Шаберы по металлу производят из стали инструментального типа, устанавливая в паз на корпусе твердосплавные стальные пластинки. Габаритные размеры и углы заточки меняются в зависимости от материала и механизма обработки исходного изделия, а также от угла постановки инструмента к обрабатываемой плоскости.

Габаритные размеры и углы заточки меняются в зависимости от материала и механизма обработки исходного изделия, а также от угла постановки инструмента к обрабатываемой плоскости.

Снимает тонкий слой металла

Форма поверхности под шабрение

Рабочая поверхность инструмента может быть плоской, с тремя гранями или фасонной под определенную задачу. Плоский шабер – орудие для взаимодействия с прямыми поверхностями и шабрения острых уголков.

Годится для мягких металлов вроде алюминия, баббита. По конструкции может быть односторонним или двухсторонним – последний служит дольше.

Длина инструмента с режущей частью по одной стороне – до 250 мм, двухстороннего – до 400 мм.

Ширина различается по методу шабровки:

–5-10 мм – для высокоточной обработки;

–12-20 мм – под шабрение небольшой точности;

–20-30 мм – для грубого чернового соскабливания.

Плоский механический усиленный «скребок»

Угол затачивания – 65-75⁰ для черновой обработки, 90⁰ – для чистовой; ширина действующей режущей части – 1-3 мм.

Трехгранный шабер применяют для выскабливания внутренних поверхностей цилиндрических деталей.

Виды инструмента:

–с прямым кончиком;

–выгнутый.

Трехгранная рабочая часть шабера с желобками

Длина – 70-100 мм, оптимальный угол затачивания – 60⁰. На рабочей части выпилены желобки для облегчения заточки.

Фасонный шабер – орудие с резцом, выточенным под заданную форму. Справляется с труднодоступными гранями и уголками детали. Обычно конструктивно он разборный — рукоятка и несколько пластинок различных форм толщиной около 2 мм.

Фасонный шабер-ноготок

Ручка и рабочая часть шабера

Цельным шабером можно шлифовать поверхности только под заданным углом. Для обработки другого материала или сложной неровности требуется перезаточка или смена оборудования. Производители предлагают инструменты со сменными пластинками-вставками, позволяющие избежать лишних операций. Чтобы соскоблить угол после ровной поверхности, надо только сменить насадку.

Универсальный шабер – это сборное орудие, которое состоит из пяти частей:

–корпус металлический;

–ручка из дерева или металла; держатель из металла;

–винт зажимной;

–сменная пластинка из инструментальной стали.

Конструкции составных инструментов

Пластинка ставится в зажимной механизм корпуса и закручивается винтом, который может быть расположен снаружи на корпусе либо внутри рукоятки. В последнем случае винт закручивают поворотом ручки по часовой стрелке, а ослабляют – против.

Рационализаторы научно технической сферы, в частности С.Г. Кононенко, разработали усовершенствованную конструкцию, также разборную.

Она состоит из рукоятки, корпуса и сменной пластины, но крепление осуществляется без помощи винта. На конце пластинки есть хвостовик, напоминающий раздвоенный хвост ласточки.

Он надежно закрепляется в пазе и позволяет снимать пластинку за пару секунд без усилий.

Степени автоматизации инструмента

Автоматизация оборудования ускоряет строительство и работу с металлом. Шабрение – продолжительный и трудоемкий процесс. Сегодня единственный инструмент, который обеспечивает скорую шабровку – это электрический шабер.

Шабрение – продолжительный и трудоемкий процесс. Сегодня единственный инструмент, который обеспечивает скорую шабровку – это электрический шабер.

Применяется для:

–снятия остатков краски;

–удаления пластов штукатурки;

–отскребания застывшего клея для плитки; удаления следов цемента и стяжки.

Модель строительного агрегата

Источник: https://vseznatmozhno.ru/raznovidnosti-shaberov-i-sfery-ih-primeneniya

Что такое шабер (пушер), и как им пользоваться

Вопрос, что такое шабер (другое название — пушер) и как им пользоваться, задают многие. И часто используют его неправильно. Чтобы не допустить травм ногтевой пластины, нужно использовать инструмент очень аккуратно и правильно.

Мы решили написать подробную инструкцию, чтобы вы могли без опаски ухаживать за своими ручками и ноготками в домашних условиях.

В переводе с немецкого шабер означает «скребок». Это — инструмент для шабрения. Шаберы больше известны как инструменты для выскабливания поверхности металлической или деревянной гравюры, чтобы придать ей ровный гладкий вид.

В косметологи шаберы — маленькие лопаточки с плоским сужающимся по ширине кончиком. Такая форма лопатки необходима, чтобы с ее помощью можно было подцеплять край птеригия (тонкой кожицы у основания ногтя), сдвигать его к основанию, чтобы потом срезать щипчиками. Есть предположение, что прототипом шабера пользовалась даже царица Клеопатра.

Шаберы еще называют пушерами. Это название произошло от английского слова push, что значит — «толкать», «двигать». Пушеры и шаберы — слова-синонимы.

- Вместо шабера и пушера можно использовать апельсиновые палочки.

Зачем нужен пушер?

Маникюрный инструмент, как зубная щетка — предмет индивидуального пользования. В маникюрных салонах инструменты общего пользования, но после каждого клиента мастер стерилизует их, поэтому применение их безопасно.

В домашних условиях стерилизовать должным образом инструменты качественно не получится, поэтому логичнее, чтобы у каждого члена семьи был свой шабер. Можно, конечно, пользоваться и одним, если вы не беспокоитесь об этом.

Используется пушер для всех процедур маникюра и педикюра, а также при подготовке натуральных ногтей перед наращиванием искусственных. На ровный, очищенный от птеригия ноготь лучше ложится гель.

Пушер для маникюра — крайне необходимый инструмент для отодвигания кутикулы. Ничем другим тоненькую пленочку кожи вы эффективно не сдвинете. Нарастать она будет постоянно, образовывая непривлекательные лохмотья кожицы, способствуя образованию заусенцев.

Кроме этого, пленочка перекрывает основание ногтя, препятствует впитыванию кремов и масел для ногтей. Мало у кого из людей птеригий срастает аккуратно.

Чаще всего он выглядит неопрятно, нарастает слоями, трескается, ощущается при прикосновении, царапает кожу, цепляется за одежду.

Как выбирать пушер для маникюра?

Поскольку форма ногтей у людей разная, то и пушеры продаются разной формы. Есть с овальной лопаточкой, есть с квадратной, есть с полукруглой.

Есть с овальной лопаточкой, есть с квадратной, есть с полукруглой.

Покупая шабер, попросите продавца дать рассмотреть состояние инструмента. Если вам разрешили попробовать, как он отодвигает кутикулу, разворачивайтесь и уходите. Разрешили вам, разрешают всем.

А это небезопасно: вы можете получить инфекцию из-за инструмента, которым уже кто-то пользовался, ведь вряд ли после такого теста продавец будет стерилизовать пушер.

Но как тогда убедиться, что инструмент вам подходит? Можно использовать проверенный способ!

Проведите тыльной стороной лопатки по ладони, на которой лежит тонкая пищевая пленка. Возьмите ее с собой в магазин. Шабер не должен царапать, должен скользить гладко, не оставлять зацепов, застревать. Обеими рабочими поверхностями пройдитесь по пленке, расстеленной на твердой поверхности. Гладко скользит? Не морщинит пленку?

Вам должно быть комфортно держать его в руках. Попробуйте подвигать его между пальцами, проделать действия, аналогичные тем, что вы производите, когда ухаживаете за руками, в воздухе. Вас не утомляет никакое движение? Вам удобно двигать инструментом? Это очень важно, поскольку процедура отодвигания кутикулы часто занимает до получаса. Если пушер неудобный, руки будут сильно уставать.

Вас не утомляет никакое движение? Вам удобно двигать инструментом? Это очень важно, поскольку процедура отодвигания кутикулы часто занимает до получаса. Если пушер неудобный, руки будут сильно уставать.

Лопатка для ногтей (пушер для маникюра) должен вам нравиться чисто визуально, он должен удобно лежать в руке.

Практика показала, что большинство клиентов нашего магазина сошлись во мнении: самый подходящий инструмент для сдвигания кутикулы — это шабер Mertz 109. У него анатомическое форма и приятный дизайн.

Плоский кончик пушера имеет овальную форму, то есть — универсальную. Таким пушером можно сдвигать кутикулу с ногтей любой формы.

Противоположный кончик пушера — тоже рабочий. Он часто выглядит, как топорик. Им можно чистить пространство под ногтями, подцеплять очень деликатные и тонкие участки птеригия, вычищать пространство между боковыми валиками кожи и ногтем. Этот кончик пушера удобен и для поддевания вросшего ногтя.

Для чего нужен пушер, мы пояснили. Но мало знать, как используется шабер. Нужно еще понимать, как устроен ноготь, чтобы не повредить его при обработке.

Но мало знать, как используется шабер. Нужно еще понимать, как устроен ноготь, чтобы не повредить его при обработке.

Немного теории строения ногтей

Всю кожицу, обрамляющую ногти, называют не кутикулой, а ногтевым валиком. Полулуние возле кутикулы называется лунулой. У одних людей ее не видно совсем, у других этот «полумесяц» хорошо заметен.

Ниже лунулы, у основания кожи, находится самая уязвимая часть ногтевой пластины. Все действия с этой зоной проводятся очень нежно, деликатно, без нажима.

И уж тем более эту зону не пилят пилками с низкой абразивностью, не травмируют.

Часть ногтевого валика в районе лунулы и есть кутикула. Остальная кожица, растущая по краю ногтя, зовется боковым валиком.

Как пользоваться пушером? Когда вы отодвигаете боковой валик, уместно некоторое давление. Когда вы удаляете кутикулу, на поверхность лунулы давить вообще нельзя. Поэтому перед маникюром руки и размягчают в ванночке с мыльным раствором либо с помощью специального средства для удаления кутикулы.

Когда кожа готова к удалению, берем шабер и нежными мягкими движениями подталкиваем кожу к основанию ногтя. Сдвигается кутикула, а под ней начинает отходить от ногтевой пластины тоненький птеригий. Если сложнее сдвинуть, и вот тут-то и пригодится заостренный кончик пушера. Им вы сможете подцепить пленочку и приподнять ее. Затем также сдвигаете ее плоским кончиком пушера к основанию.

ВАЖНО! Птеригий удаляется только в направлении от центра к краям ногтя, а не к основанию кутикулы!

Если вы хотите делать маникюр в домашних условиях, кроме шаберов и пушеров вы можете приобрести в нашем интернет-магазине множество других маникюрных инструментов.

Вы можете посмотреть фото товаров, выбрать тот инструмент, который нравится вам визуально.

Мы привозим только продукцию зарекомендовавших себя брендов, поэтому вы можете не беспокоиться, что купленный у нас шабер для маникюра будет неудобным или некачественным.

Источник: https://manicurshop. ru/blog/chto-takoe-shaber-i-kak-im-polzovatsya/

ru/blog/chto-takoe-shaber-i-kak-im-polzovatsya/

Шабер для маникюра: обзор моделей и правила использования

- 7 Августа, 2018

- Уход за ногтями

- Черная Наталья

Шабер для маникюра – это специальный инструмент, используемый профессиональными мастерами маникюра. Его нередко применяют и в самостоятельном уходе за ногтями в домашних условиях.

Особенности инструмента

Особенностью инструмента является наличие у него двух рабочих поверхностей. У каждой из них особенная форма, потому и функции они выполняют разные. По форме одна из поверхностей похожа на маленькую лопатку. Ею обрабатывают кутикулу, удаляют ее тонкий слой, прирастающий прямо к коже, которая находится вокруг ногтевой пластины.

Другая сторона шабера может иметь обыкновенную рукоятку либо иной наконечник. От функциональных особенностей этой стороны зависит внешний вид двухстороннего шабера для маникюра.

В основном вторым концом чистят край ногтей от пыли и различных загрязнений. Именно для этого на нем имеются специальные насечки.

Именно для этого на нем имеются специальные насечки.

Инструментом с 2-мя наконечниками обрабатывают чувствительную кожу, так как он почти не наносит травму кутикуле и дерме, расположенной вокруг ногтя.

Для чего используется

Основное для чего нужен шабер в маникюре – это отодвигать кутикулу и убирать птеригий, одним словом необходим для ухода за пальцами ног и рук.

Удаление птеригия – тонкой кожицы является обязательной гигиенической процедурой. Она помогает предупредить образование заусениц. Именно поэтому шабер почти всегда используется в подготовительных работах при маникюре, а также подготовке ногтей к наращиванию.

Форма рабочей поверхности

Шаберы и пушеры для маникюра в зависимости от рабочей поверхности бывают:

- круглыми;

- квадратными;

- полукруглыми;

- овальными;

- плоскими.

Есть пушеры для педикюра. У них более широкая рабочая сторона, что очень удобно для ухода за кутикулой на ногах, которая более жесткая. Потому и инструмент отличается жесткостью и большей толщиной.

Потому и инструмент отличается жесткостью и большей толщиной.

Материал изготовления

Для изготовления таких инструментов применяются различные материалы. Самым качественным считается шабер для маникюра из нержавеющей стали, которая используется для изготовления медицинских инструментов. Пушеры могут быть:

- силиконовыми;

- пластмассовыми;

- деревянными;

- металлическими.

У инструментов из пластика на конце может быть наконечник из резины либо силикона. Это очень удобно и безопасно, особенно при обработке очень тонкой кутикулы и чувствительной дермы. Правильно выбранный шабер удобно лежит в руке, не скользит. Для этого на стальных моделях имеются насечки.

Классификация по функционалу

Все пушеры классифицируются в зависимости от функционала. Есть односторонние инструменты (они самые простые) и двусторонние. Шабер, имеющий конфигурацию загнутой лопатки, очень удобен, при работе не скользит. Выпускают пушеры с наконечником в виде крупной лопатки и пики. Их используют для выполнения маникюра и педикюра.

Их используют для выполнения маникюра и педикюра.

Одним из наиболее распространенных является шабер для маникюра в виде топорика. Одна его сторона представлена в виде лопатки, при помощи которой выполняется необрезной и обрезной маникюр, а с другой – топорик. Им поверхность ногтя очищается от птеригия и различных покрытий, которые не получилось убрать специальными средствами. Также можно вычищать грязь, скопившуюся по краям ногтей.

Существует шабер, специально предназначенный для работы со вросшими ногтями. Наконечник представляет собой шпатель либо нож. Можно без труда обработать такие ногти.

Есть такие разновидности, которые устраняют мозоли, а также помогают подготовить поверхность ногтей к гелевому либо акриловому наращиванию. Этими инструментами надо работать чрезвычайно аккуратно, нужны специальные навыки.

Отдельная разновидность пушера – магнитная лопатка.

Как пользоваться

У многих возникает вопрос, как пользоваться шабером для маникюра? Этот инструмент просто необходим, если нужно сделать хороший маникюр. Дело в том, что когда им сдвигают кутикулу, то лак ложится на поверхность ногтя намного ровнее, а ноготь зрительно удлиняется.

Однако нужно учесть некоторые нюансы. Первое касается распаривания пальцев в теплой воде, в которую можно добавить отвар трав либо капнуть любого эфирного масла. Главное, чтобы кутикула распарилась и ее легко можно было отодвинуть.

Затем обязательно надо вытереть руки и участки места, которые предстоит обрабатывать, маслом, специально предназначенным для кутикулы. Оно сделает кожу более мягкой. Дерма, которая окружает ногтевую пластину, в дальнейшем станет нежнее.

После этого пушером аккуратно (на каждом пальце по отдельности) предстоит сдвинуть кутикулу. Выполнять такую работу нужно плоским концом. Если дерма не хочет отходить, аккуратными подчищающими движениями шабера нужно удалить приросшую кутикулу.

Если дерма не хочет отходить, аккуратными подчищающими движениями шабера нужно удалить приросшую кутикулу.

Данный инструмент не сможет справиться с заусенцами и ороговевшими тканями. Их убирают с помощью маникюрных ножниц или щипчиков. Срезать нужно осторожно, у самого ногтя.

Необходимо при работе с кутикулой соблюдать угол наклона в 45 градусов. Не нужно ее приподнимать параллельно ногтю и нельзя надавливать сверху вниз.

Надо помнить о стерилизации инструмента, даже если он находится в личном пользовании. Можно обрабатывать его:

- антисептиками;

- кипячением;

- ультрафиолетовой лампой.

Шабер для маникюра, который изготовлен из пластика или дерева, кипячению не подлежит. Необходимо протирать его спиртовым раствором.

Популярные бренды

К популярным брендам относятся пушеры Stark для изготовления, которых используется медицинская сталь высокого качества. У них удобная и не скользящая ручка.

Шаберы Yoko от известного производителя представлены в глянцевом и матовом исполнении. Они варьируются в зависимости от длины и выполняемых функций.

Они варьируются в зависимости от длины и выполняемых функций.

Очень распространена модель модель Lazeti-222, которая представляет собой двусторонний шабер, на концах которого топорик и полукруглая вогнутая лопатка. Последняя сделана аккуратно, ее форма симметричная. Внутренняя сторона отлично отшлифована, сверху истончена, поэтому сдвигать кутикулу легко. При этом ноготь не царапается.

Характерной особенностью моделей шаберов от Zinger является сочетание двух наконечников. Один – это лопатка, другой конец тонкий, острый и конусообразный предназначается для очистки дермы по бокам ногтя.

Чтобы ногти были аккуратными, нужно ухаживать за ними и кожей вокруг. В этом случае невозможно обойтись без шабера для маникюра, который помогает смоделировать ногтевую лунку.

Для этого нужно постараться выбрать хороший и качественный инструмент, а также научиться правильно им пользоваться.

Производители косметической и маникюрной продукции предлагают массу вариантов, поэтому каждая женщина может подобрать нужную модель для своих нужд.

Источник: https://janet.ru/409138a-shaber-dlya-manikyura-obzor-modeley-i-pravila-ispolzovaniya

Назначение шабрения

Главная / Слесарное дело / Совершенствование навыков выполнения слесарных и токарных работ / Шабрение плоской поверхности / Назначение шабрения

16 марта 2012

Шабрение — это слесарная операция, при которой режущим инструментом — шабером с поверхности изделия снимают (соскабливают) мельчайшие стружки. Шабрят, как правило, после обработки резцом, напильником или другим режущим инструментом.

Шабрят чаще всего тогда, когда нужно пригнать поверхности двух деталей так, чтобы они прилегали друг к другу наиболее плотно. Так, шабрят направляющие станин токарных станков, суппортов, а также поверхности подшипников скольжения.

Шабрение — трудоемкая операция, требующая большой затраты времени, так как приходится постепенно снимать с обрабатываемой поверхности очень тонкие слои металла; при тонком шабрении за один ход шабера снимают стружку толщиной до 0,01 мм.

Чтобы выявить, какие места необходимо шабрить, изделие кладут обрабатываемой поверхностью на поверочную плиту, покрытую тонким слоем краски. Легко нажимая изделие, перемещают его в разных направлениях. В результате выступающие места на поверхности изделия покрываются пятнами краски. Эти места и обрабатывают шабером.

Вопросы

- Что называется шабрением?

- Для чего применяют шабрение?

- Какие детали и части станков шабрят?

Виды шаберов

Поверхности шабрят односторонними и двусторонними шаберами.

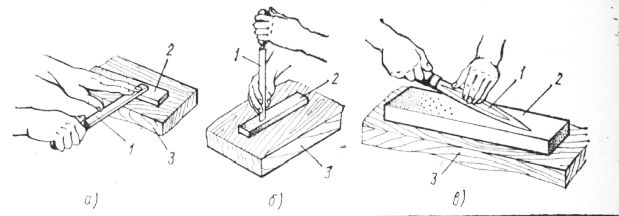

По форме рабочей поверхности шаберы делятся на плоские, трехгранные, фасонные. Шаберы изготовляют из углеродистой инструментальной стали и закаливают их режущую часть.

По форме режущих концов шаберы различают прямые и изогнутые. Плоскими шаберами обрабатывают прямолинейные поверхности.

Плоский шабер

Шаберами с изогнутыми концами обрабатывают поверхности в острых углах или мягкие металлы (например, алюминий).

| Шаберы с изогнутыми концами |

Двусторонний плоский шабер служит для тех же целей, что и односторонний, но имеет больший срок службы.

Длина плоских односторонних шаберов составляет 200 — 300 мм, а двусторонних — 200 — 400 мм. Ширина шабера для чернового и получистового шабрения — 20 — 30 мм, для чистового — 15 — 20 мм. Угол заострения у шаберов чернового и получистового шабрения — 60 — 75°, для чистового — 90°.

Трехгранными шаберами, которые, как правило, выпускают только односторонними, обрабатывают вогнутые и цилиндрические поверхности. Нередко трехгранные шаберы делают из сработанных трехгранных напильников. Длина трехгранных шаберов — 100 — 150 мм.

Вопросы

- Какие бывают виды шаберов?

- Для чего применяют плоские шаберы?

- Для чего используют трехгранные шаберы?

«Слесарное дело», И.Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

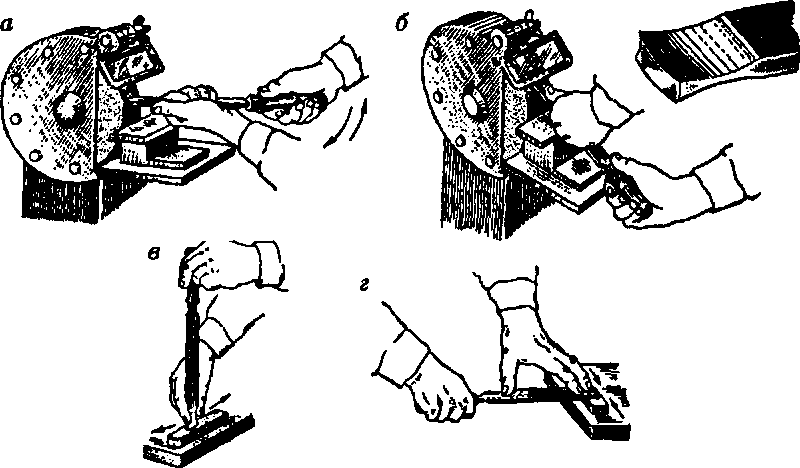

Определение точности шабрения

У пришабренной поверхности штрих должен быть мелкий и равномерный. Поверхность не должна иметь царапин и глубоких следов шабера.

Поверхность не должна иметь царапин и глубоких следов шабера.

Количество и точность шабрения проверяют подсчитав количество пятен краски на площади 25Х25мм. Проверяют поверхность путем наложения на нее квадратной поверочной рамки.

Рамку можно сделать из тонкого листового металла или из картона в учебных мастерских школы. Количество пятен…

В процессе работы шаберы тупятся; поэтому их затачивают на электроточилах с корундовым кругом. Заточку ведут торцовой или боковой поверхностью круга. Вначале затачивают торец, а затем грани шабера. Заточка плоского шабера а — торца; б — грани; в — заточенные режущие кромки. После этого шабер доводят. При заточке нажимать шабер надо сильно. Заточку следует вести с…

Поверочные плиты и линейки

Поверочными плитами и линейками проверяют качество шабрения. По форме поверочные плиты бывают квадратные и прямоугольные. Размеры плит от 200X210 мм до 1000X1500 мм.

Плиту квадратной или прямоугольной формы определенного размера отливают из серого чугуна. Плиту делают пустотелой для облегчения; ребра жесткости увеличивают ее прочность.

Плиту делают пустотелой для облегчения; ребра жесткости увеличивают ее прочность.

Рабочая поверхность плиты ровная, хорошо обработанная. За две ручки плиту поднимают….

Источник: https://www.ktovdome.ru/60/386/187/11317.html

Шабер для маникюра: обзор моделей и правила использования

Термином «шабер» обозначают инструмент, предназначенный для выскабливания. Различные виды шаберов применяют в различных ремеслах, в стоматологии и других областях человеческой деятельности. Качественный шабер для маникюра – это незаменимый инструмент для каждого человека, который привык «думать о красе ногтей». Иногда шабер называют пушером или маникюрной лопаткой.

Для чего применяется?

Прежде, чем рассказать о видах шаберов и правилах их использования, стоит узнать, что это такое? Основное предназначение маникюрного шабера – это отодвигание кутикулы и удаление птеригий(так называют тонкую кожицу, которая нарастает на нижней части ногтя). Таким образом, данный инструмент необходим для ухода за пальцами рук и ног (существуют и педикюрные шаберы).

Удаление птеригий– это обязательная гигиеническая процедура, благодаря которой предотвращается появление заусениц. Поэтому пушер применяется практически для всех подготовительных процедур при выполнении маникюра, в том числе и для подготовки ногтевых пластин к процедуре наращивания.

Виды инструмента

Рассматривая фото различного маникюрного инструмента, можно заметить, что шаберы бывают разными:

- односторонние, которые имеют одну рабочую поверхность;

- двухсторонние, имеющие две рабочие поверхности. Более широкая, выполненная в виде лопатки, применяется для отодвигание кутикулы. Узкая сторона, напоминающая по форме топорик, плоскую лопатку или копье, используется для чистки ногтей и удаления птеригия;

- с резиновым наконечником для снижения риска травмирования ногтевой пластины;

- педикюрные лопатки, отличающиеся более широкой рабочей частью.

По форме рабочей поверхности пушеры делятся на :

- плоские;

- овальные;

- полукруглые;

- квадратные;

- круглые.

Изготавливаются шаберы из различных материалов. Чаще всего, качественный инструмент изготавливается из медицинской стали. Встречаются также пушеры из дерева или пластика, но это менее распространенные варианты, так как они менее прочные, чем стальные.

Как выбрать пушер?

Тем, кто делает маникюр самостоятельно, необходимо обязательно приобрести качественный шабер. Но как выбрать действительно хороший и удобный инструмент?

Наверное, все знают, что инструменты для маникюра должны быть индивидуальными, как зубные щетки или расчески. Подбирать форму шабера необходимо с учетом формы ногтей.

Очень важно обратить внимание на качество инструмента. Ручка должна быть ровная с нескользящим покрытием (на металлических инструментах ручка может быть покрыта насечкой). Режущая часть пушера должна быть гладкой, она не должна оставлять царапин на ногтевой пластине.

Режущая часть пушера должна быть гладкой, она не должна оставлять царапин на ногтевой пластине.

Прежде чем купить инструмент, стоит протестировать его, легко проведя рабочей частью по тыльной стороны кисти. Если инструмент хорошо скользит и не царапает кожу, значит, он качественный.

Для самостоятельной работы лучше приобрести двухсторонний шабер, так как с его помощью можно выполнять сразу три операции:

- отодвигать кутикулу;

- удалять птеригий;

- очищать ногти.

Важно, чтобы выбранный инструмент удобно лежал в руке, в противном случае, с ним будет сложно работать. Поэтому выбирать инструмент должен тот человек, который будет с ним работать.

Главной характеристикой шабера является качество его заточки. От этого показателя зависит, как будет служить инструмент.

Качественный маникюрный инструмент затачивается вручную. Шабер ручной заточки не царапает ногти, а вероятность пореза при работе таким инструментов крайне низкая.

Правила использования

Мало выбрать качественный шабер, нужно еще знать, как пользоваться этим инструментов.

Вот основные правила :

- действовать нужно аккуратно и бережно, грубые движения могут привести к появлению порезов. Боле того, неправильные действия могут травмировать матрикс (корень ногтя) и ногтевая пластина будет расти с искривлением;