Почему при правке мягких металлов и тонких листов используют прокладки: Типичные дефекты при правке, причины их появления и способы предупреждения — КиберПедия

alexxlab | 21.02.2023 | 0 | Разное

Отчет по слесарной практике

При ручной правке для предотвращения забоин и вмятин на поверхности выпрямляемых заготовок лучше пользоваться молотком с круглым бойком. Поверхности бойка молотка должна быть тщательно отшлифована. Для правки деталей с окончательно обработанной поверхностью, а также тонких стальных изделий или заготовок из цветных материалов – медные, латунные, свинцовые , деревянные. При правке тонкой проволоки и тонкого полосового и листового металла применяют металлические и деревянные оправки, гладилки и прокладки.

Правка полосового и листового материала производится ударами молотка по выпуклым местам широкой стороны полосы, переворачивая ее по мере необходимости. Сила удара зависит от величины искривления и толщины полосы.

После окончания

правки широкой части полосы

приступают правке ребра, внача

Правка листового материала – более сложная операция, так как выпуклости на листах в большинстве бывают в середине или же разбросаны по всей поверхности листа, в результате чего при ударе молотком по выпуклым частям последние не только не будут уменьшатся, а даже увеличиваться по своим размерам. Очень тонкие листы выравнивают на ровной и гладкой плите.

Правка пруткового материала и валов производится пропускание через фильеры в протяжных станках, через вращающиеся ролики в специальном правильном станке –

или вручную на плите. Этими

способами можно править короткие заготовки.

Проверка прямолинейности прутков и заготовок

производится на плите или на глаз. Валы

и заготовки большого сечения выпрямляют

на ручном или механическом прессе

, для чего вал или заготовка устанавливаются

на призмы стола пресса выпуклойчастью

верх. Расстояние между призмами регулируется

и колеблится обычно в пределах 150-300мм. Правку производят

нажимом винта на выпуклую часть вала.

Валы большого

сечения со значительным

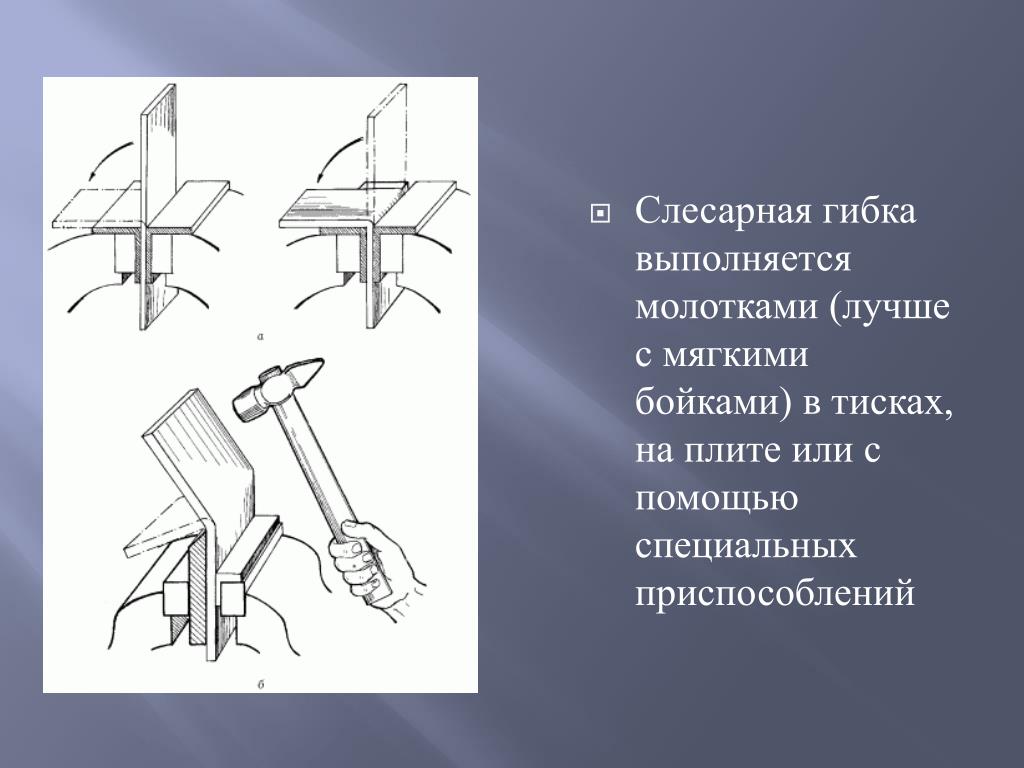

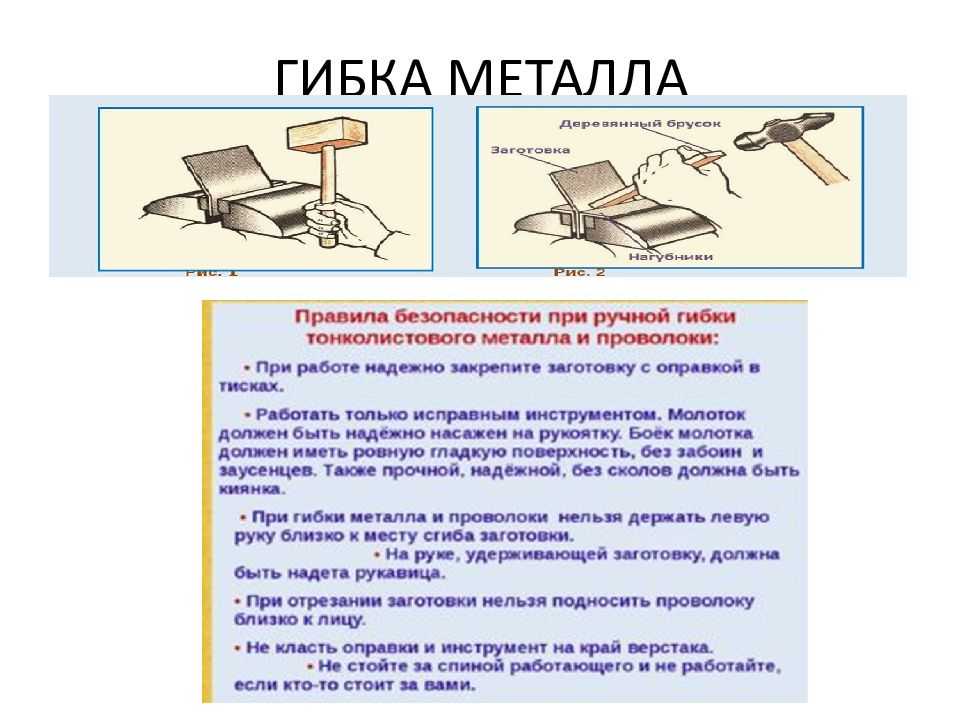

5.Гибка металла.

Гибка металла – это способ обработки металлов давлением,

при котором одна часть заготовки перегибается

относительно другой на некоторый заданный

угол. Гибка применяется для придания

заготовке изогнутой формы, требуемой

чертежом. Ручную гибку производят в тисках

с помощью молотка и различных приспособлений.

Усилие, которое необходимо при этом приложить,

и последовательность операций при гибке

зависят от материала, формы и поперечного

сечения заготовки. При этом важно правильно

определить размеры заготовки.

Одной оправки в этом случае недостаточно,

потому что заготовку, зажатую в тиски

только с одной оправкой, при загибе края

уводит в сторону. Если же заготовку зажать

с двух сторон, то получается хорошее качество

гибки. Оправки должны быть изготовлены

из твердой древесины. Для загиба пользуются

киянкой (деревянным молотком) или железным

молотком с резиновым колпачком. Заготовку

вместе с оправками зажимают в тиски и

постепенно гнут вдоль всей кромки, нанося

легкие удары молотком. Не рекомендуется

сразу загибать полностью какой-либо участок

заготовки, иначе металл деформируется

и кромка будет волнистой. Толщина деревянных

оправок должна быть не менее 25—30 мм. Несколько

иначе осуществляется гибка металлического

листа по радиусу.

Чтобы достичь герметичности, соединение

заготовок делают так называемым

продольным замком — фальцевым швом,

или фальцем. Фальц применяется при выполнении

кровельных работ, соединении вентиляционных

систем, изготовлении ведер, баков и других

изделий из жести. Простейший фальцевый

шов называется одинарным лежачим. Для

его получения размечают линию сгиба на

краю заготовки, затем сгибают по этой

линии на 90°. Такая операция называется

отбортовкой. Высота отогнутой кромки

в зависимости от толщины листа может

составлять 3—12 мм. После отбортовки заготовку

переворачивают и отгибают ее кромку еще

на 90°. Такие же операции производят и

со второй заготовкой или вторым соединяемым

краем.

Высота отогнутой кромки

в зависимости от толщины листа может

составлять 3—12 мм. После отбортовки заготовку

переворачивают и отгибают ее кромку еще

на 90°. Такие же операции производят и

со второй заготовкой или вторым соединяемым

краем.

Подогнутые края (фальцы) двух листов

соединяют друг с другом. Чтобы листы располагались

на одном уровне, фальц осаживают. Для

этого заготовку кладут на твердое основание,

зажимают с помощью молотка и бруска из

твердой древесины осаживают сначала

лист, нанося удары вдоль фальца, а затем

и сам фальц. Гибка металлов в горячем

состоянии. Большинство используемых

черных и цветных металлов, таких, как

конструкционная низкоуглеродистая сталь,

медь, алюминий и их сплавы и т. д., можно

гнуть в холодном состоянии. Но некоторые

металлы — качественные стали, дюралюминий

— поддаются гибке таким способом отнюдь

не всегда. Это становится возможным, если

обрабатываемый металл нагреть. Например,

для того чтобы можно было гнуть сталь

(без ударных нагрузок), ее подвергают

нагреву до красного каления.

220 °С, темно-желтый — 240 °С, коричнево-желтый

— 255 °С, коричнево-красный — 265

°С, пурпурно-красный — 275 °С, фиолетовый

— 285 °С, васильковый — 295 °С, светло-синий

— 315 °С, серый — 330 °С. В таблице

8 приведены рекомендуемые температуры

отпуска для некоторых инструментов и

деталей из стали.

6.Нарезание резьбы

В машиностроении применяются резьбы: метрическая , дюймовая , трубная , прямоугольна , трапецеидальная , упорная и круглая.

Метрическая , дюймовая и трубная резьбы применяются для крепежных деталей (шпилек , болтов , гаек и др.).

Прямоугольная и

трапецеидальная резьбы

Упорная резьба

применяется в механизмах , работающих

под большим давлением , действующем

в одном направлении (в

Круглая резьба

отличается сравнительно продолжительным сроком службы даже

при работе в загрязненной среде.

По углу профиля

различают метрическую резьбу

с углом 60° которая

К главным элементам

резьбы относится наружный, средний

и внутренний диаметры и шаг

резьбы. Метрические резьбы

при нарезании меди –

скипидар; при нарезании нержавеющей

стали – олеиновую кислоту.

Передний угол для нарезания резьбы в твердых материалах надо делать меньшим, а для мягких материалов – большим.

Для нарезания резьбы в стали он колеблется в пределах от 4 до 10°; для чугуна , хрупкой бронзы от 0 до 4°; для латуни от 4 до12°;для мягких алюминиевых сплавов и вязких металлов от 10 до 18°. Задний угол у заборной части метчика определяется обрабатываемым материалом и типом метчика. Для нарезания резьбы в вязких материалах и в сквозных отверстиях принимают большое значение заднего угла; для твердых материалов и глухих отверстий – меньшее значение заднего угла. При нарезании глухих отверстий правая винтовая канавка способствует отводу стружки по направлению к хвостовой части, что значительно снижает поломку метчика. При нарезании резьбы во избежание ее искривления метчик в отверстие устанавливают так, чтобы ось его совпала с осью отверстия.

Установка метчика контролируют угольником.

Для облегчения

работы и дробления снимаемой

стружки производят метчиком

полный оборот в одну сторону

и полоборота в другую и

так повторяют до полного  При работе вторым и третьим

метчиками вороток следует надевать после

того, как метчик войдет в резьбу.

При работе вторым и третьим

метчиками вороток следует надевать после

того, как метчик войдет в резьбу.

Как правильно править и рихтовать металл.

Правила выполнения работ

Правила выполнения работВо время эксплуатации либо обработки, детали, выполненные из металла, нередко утрачивают свою первоначальную конфигурацию. Такое же явление может наблюдаться при их неаккуратном хранении. Но чтобы параметры готового изделия соответствовали требованиям технического задания, для корректного выполнения всех дальнейших этапов обработки очень важно совпадение размеров заготовки и ее формы с заданными проектом значениями. Для этого выполняют промежуточно-подготовительную технологическую операцию, получившую название «правка металла».

Разновидности правки

Заготовка цилиндрическая под воздействием внешней нагрузки может искривиться, а имеющая листовую конфигурацию может помяться. Изделия в виде осей, даже не передающих момент вращающей силы, а также валов могут согнуться. Под технологической операцией правки металла понимается ряд действий, по завершении которых выполненной из металла заготовке возвращается изначальная форма. Дефекты/изъяны бывают самыми разными. Чаще всего встречаются такие:

Чаще всего встречаются такие:

- выпуклость. Проявляется на плоском прокате в виде увеличения толщины – размера поперечного сечения листа – от краев по направлению к центру;

- вмятина. Углубление на поверхности металлической пластины, обрамленное пологими краями;

- волна. Это – отклонение формы поверхности листа от прямолинейности.

Правка бывает двух видов:

- ручная. Осуществляется при изготовлении домашними мастерами уникальных по форме изделий. Хоть набор используемого инструмента довольно-таки несложен, к уровню квалификации работника предъявляются высокие требования;

- механическая. Используется в условиях промышленного производства. Оборудование весьма сложное, крупногабаритное и имеет большой вес. Но оно характеризуется высоким уровнем производительности, и его конструкция обеспечивает возможность автоматизации технологического процесса правки.

Выполнять такую операцию при отрицательной температуре не допускается. Уровень пластичности материала в данном случае снижается, и он становится хрупким. Более того! Иногда требуется нагревать обрабатываемую деталь до температуры от 140°С до 400°С. После этого ее пластичность повышается

Более того! Иногда требуется нагревать обрабатываемую деталь до температуры от 140°С до 400°С. После этого ее пластичность повышается

1.5. Опиливание

Опиливанием –

называют метод обработки заготовок напильником для получения необходимой формы, размера, шероховатости поверхности.

Опиливание

металла производится напильником, в тисках и основано на разрушении поверхностного слоя материала заготовки режущими элементами инструмента (напильника).

Напильники

(ГОСТ 1465-93) представляют собой многолезвийный режущий инструмент, у которого зубья расположены на поверхности стальных закаленных брусков, имеющих различный профиль поперечного сечения и длину. Напильники подразделяются по форме поперечного сечения на плоские, квадратные, трехгранные, ножовочные, ромбические, полукруглые и круглые, а по числу насечек на единицу длины – на драчевые, имеющие от 4 до 12 насечек, личные – 13 – 24 насечки и бархатные, имеющие 30-80 насечек на 10 мм длины.

Длина напильников от 100 до 450 мм ( через 50 мм).

Драчевые напильники применятся для снятия с детали слоя металла до 0,7- 1 мм, личные – используют после драчевых.

Напильники изготавливаются из сталей марок У12, У12А, У13, У13А, 14ХФ и 13Х, а также из быстрорежущей стали.

Механизация операции опиливания достигается применением опиловочных станков, шлифмашинок, специальных приспособлений.

Правка металлических листов

Сложность этой операции зависит от разновидности обнаруженного дефекта. Но особые трудности возникают, когда выявляется их комбинация. Например, выпуклость по центру пластины и одновременно волнистость кромки.

Выпуклость

При правке выпуклости удары следует наносить по окружности. Начинать необходимо с линии, обрамляющей дефект. В ходе работы радиус окружности постепенно нужно уменьшать, перемещаясь от края выпуклости к ее центру. По мере продвижения, частота ударов возрастает, а их сила, наоборот, становится меньше.

Особый подход применяется, когда на листе имеется несколько таких дефектов. В данном случае ударами молотка нужно добиться чтобы выпуклости объединились в одну общую, после чего правка осуществляется по вышеописанной методике.

В данном случае ударами молотка нужно добиться чтобы выпуклости объединились в одну общую, после чего правка осуществляется по вышеописанной методике.

Волнистость

Правка металлического листа с волнообразными краями выполняется, начиная с его краев с последующим передвижением к центру. Волнистость кромок разглаживается после растяжения пластины в середине.

Тонкие листы

Обработка заготовок с небольшой толщиной с целью возвращения им плоской конфигурации посредством бойков не проводится. Причина – не исключено появление заломов металла в результате его расковки. Тонкий лист правится протяженными ровными плоскостями брусков-гладилок, выполненными из дерева либо из стали. Разглаживание производится по разным направлениям с постепенным усилением нажима.

Правка изделий из закаленного металла

В этом случае для рихтовки молотки, оснащенные мягкими бойками, не используются. С этой целью применяют инструмент с подобными элементами, изготовленными из стали с высокими прочностными характеристиками. При этом острую часть бойка – нос – скругляют, то есть придают ему округлую конфигурацию.

При этом острую часть бойка – нос – скругляют, то есть придают ему округлую конфигурацию.

Выправка закаленного металла осуществляется нанесением импульсных точечных воздействий по вогнутому фрагменту заготовки. В результате ударов на данном участке обрабатываемой детали наблюдается растяжение структуры материала, из-за чего поверхность становится все более плоскостной. Проводится эта операция:

- на рихтовочной/правильной бабке, отличающейся поверхностью полусферической формы;

- с попеременным передвижением заготовки снизу-вверх и сверху вниз. Правка закаленного угольника, у которого нарушен прямой угол, выполняется одним из следующих двух способов (см. рис.):

- если угол стал острым, направление ударов – ближайший к точке пересечения лучей/сторон внутренний участок поверхности этой детали;

- когда угол трансформировался в тупой, место нанесения ударов – зона, близлежащая к вершине уже угла внешнего.

Металл на участке воздействия подвергается растяжению, в результате чего значение угла 90° восстанавливается.

Правка округлых металлических деталей

Метод выполнения правки в данном случае, практически, такой же, как и при обработке полосы. Неровности подлежат маркировке мелом, а заготовку нужно размещать так, чтобы выпуклость была сверху. Удары следует наносить по направлению от периферийных участков дефекта к центральным.

После корректировки основного изъяна:

- деталь переворачивается вокруг оси;

- сила ударов снижается.

Делается это с целью недопущения деформации обрабатываемой заготовки в противоположную сторону.

Аналогичный подход актуален и при работе с прямоугольным либо квадратным металлопрокатом.

1.6. Обработка отверстий

Отверстия в теле металла под крепежные детали (болты, шпильки, винты), а также под последующую обработку (рассверливание, зенкерование, развертывание, нарезание резьбы и растачивание) достигается сверлением. В качестве инструмента при сверлении используют стандартные сверла из быстрорежущей стали диаметром 0,3 – 80 мм. По конструкции и характеру выполняемой работы сверла делятся на перовые, спиральные, центровочные, сверла для глубоких отверстий др.

По конструкции и характеру выполняемой работы сверла делятся на перовые, спиральные, центровочные, сверла для глубоких отверстий др.

Перовые

-(плоские) просты в изготовлении, прочны, но не обеспечивают высокой точности и чистоты отверстия. Применяют для сверления неглубоких отверстий.

Спиральные –

совершенны по конструкции, легко выводят стружку по винтовым каналам, малая сила трения о стенку отверстия, не требуют дополнительной обработки отверстия, допускают большое количество переточек.

Сверла изготавливают с цилиндрическими (до d=12 мм), коническими ( 6 – 60 мм) хвостовиками. Сверла изготавливаются из быстрорежущей стали марок Р18, Р9, У10-У12 (мелкие сверла) и с твердой наплавкой твердосплавных пластинок.

Рассверливание

предназначено для увеличения диаметра отверстия заготовок и применяется при обработке отверстий диаметром свыше 30 мм. Сначала сверлят отверстие диаметром (0,2 – 0,3)D, а затем рассверливают это отверстие до заданного диаметра D.

Зенкование –

применяют для снятия фасок у отверстий, получения цилиндрических и конических углублений для головок винтов и заклепок.

Зенкерование –

используют для расточки отверстия и подготовки его под развертывание. Стандартными зенкерами из быстрорежущей стали обрабатывают отверстия диаметром 3 – 100 мм. Зенкер имеет большее число режущих зубьев, чем сверло, поэтому обработка им более производительна, чем рассверливание, а качество зенкерования выше, чем при рассверливании.

Развертывание –

применяют для окончательной обработки предварительно просверленного отверстия и получения точной геометрической формы, размеров и высокой чистоты

поверхности с помощью цилиндрических или конических разверток. Стандартные развертки применяют для обработки отверстий диаметром 1 – 300 мм в заготовках из различных материалов.

Для механической обработки отверстий сверлением, зенкованием используются пневмо-эле4трические машины и станки.

Оснастка для выполнения рихтовки/правки

Ручная правка/рихтовка металлических листов и изготовленных из них элементов конструкции осуществляется при помощи молотков на специальной оснастке – рихтовальных бабках, а также правильных плитах.

Рихтовальные бабки

Для изготовления этих приспособлений используются стальные сплавы, подвергнутые термообработке. Рабочая поверхность рихтовальной бабки бывает:

- в виде плоского круга на цилиндрическом основании, радиус которого (обозначение R) колеблется в диапазоне 150 мм≤R≤200 мм:

- сферической. Это – боковая поверхность усеченного по плоскости симметрии и по краям цилиндра.

Также в домашних мастерских в качестве рихтовальной бабки часто используется железнодорожный рельс, обрезанный до длины от 0,5 м до 1 м. Его удобно перемещать по плите. Кроме того, рельс не подвергается деформации и остается, практически, неподвижным, когда по обрабатываемой детали наносятся удары молотком.

Правильные плиты

Правильные плиты выпускаются в двух модификациях.

- Материал изготовления – чугун. Исполнение – конструкция с боковыми ребрами либо сплошная.

- Материал изготовления – сталь.

Плита должна обладать большим весом и характеризоваться достаточной устойчивостью, чтобы удары молотка не вызывали ее сотрясение. Что же касается требований к состоянию ее поверхности, то они стандартны: она должна быть идеально ровной, и без присутствия посторонних частиц в виде грязи и остатков металлических осколков, мешающих получить качественный результат рихтовочных работ.

Устанавливать плиты нужно на подставках. Они могут быть и металлическими, и деревянными. Но самое главное, чтобы эти подставки обеспечивали помимо устойчивости еще и требуемую горизонтальность. Для удобства выполнения рихтовки нужно, чтобы вокруг плиты имелось достаточно пространства.

Существует еще один интересный вариант такой оснастки. В качестве материала изготовления плиты правильной выступает плотная резина со множеством небольших выступов, скорее, даже, бугорков с одинаковой высотой. Под воздействием ударов металл сам определяет свое место. В результате наблюдается значительное возрастание производительности процесса рихтовки, если сравнивать с использованием обычной правильной плиты, изготовленной из стали.

Под воздействием ударов металл сам определяет свое место. В результате наблюдается значительное возрастание производительности процесса рихтовки, если сравнивать с использованием обычной правильной плиты, изготовленной из стали.

Молотки

К молоткам, используемым для правки, предъявляется следующее ключевое требование: они должны быть более мягкими, чем материал обрабатываемой заготовки. Ввиду этого, для рихтовки листовой стали обычно используется ударный инструмент со свинцовыми либо медными бойками. Причем, эти элементы должны характеризоваться закругленной формой. Боек квадратной конфигурации при ударе оставит на металлической пластине забоины. Когда же предстоит обрабатывать мягкие металлы или цветные сплавы, применять необходимо молотки, оснащенные бойками из резины либо дерева.

Удобство работы будет обеспечено при соотношении веса ударного инструмента и этого же параметра правильной плиты, равным 1:100.

Подготовка производства металлоконструкций

Рис. 15. Схема правки листовой стали на листоправильных вальцах: 1 — листовая сталь; 2, 4 — верхние валки; 3 — нижние валки.

15. Схема правки листовой стали на листоправильных вальцах: 1 — листовая сталь; 2, 4 — верхние валки; 3 — нижние валки.

Рис.16.Механизированные рольганги к листоправильным вальцам: 1 — подающие рольганги; 2 — вальцы; 3 — приемные рольганги.

Правка листовой стали на вальцах заключается в том, что деформированный лист закладывается в зазор между верхними и нижними цилиндрическими валками, расположенными в шахматном порядке (рис. 15). Зазор между верхними 2, 4 и нижними валками 3 устанавливается несколько меньше толщины выправляемого листа 1. При движении лист многократно изгибается и в нем появляются упругопластические или пластические деформации, которые растягивают лист и устраняют его неровности. Нижние рабочие валки 3 приводятся в движение электродвигателем через редуктор. Верхние валки 2, 4 вращаются за счет трения с листовой сталью 1 и перемещаются в вертикальном направлении электродвигателем через передаточный механизм. Два верхних крайних валка 4 перемещаются вертикально независимо друг от друга и средних рабочих валков. Высота подъема верхних валков контролируется по указателю высоты подъема; определяется зазор между верхними и нижними валками, размер которого определяется толщиной выправляемого листа и пределом текучести стали.

Два верхних крайних валка 4 перемещаются вертикально независимо друг от друга и средних рабочих валков. Высота подъема верхних валков контролируется по указателю высоты подъема; определяется зазор между верхними и нижними валками, размер которого определяется толщиной выправляемого листа и пределом текучести стали.

При правке на листоправильных вальцах необходимо применять приводные подающие и приемные рольганги для подачи листа в вальцы и приема выправленного листа (рис. 16). Загрузка и снятие листовой стали с рольгангов производится мостовыми кранами. После включения механизма нижних валков листоправильных вальцов включают механизм вращения роликов подающих рольгангов 1. Ролики рольганга подают листовую сталь в вальцы 2, а далее она перемещается в вальцах за счет вращения нижних валков. Листовая сталь проходит через валки на приемный рольганг 3 и в зависимости от необходимости или пропускается через валки обратным ходом для повторной правки, или снимается с рольгангов мостовым краном для укладки в штабель. На листоправильных вальцах можно устранять серповидность универсальной стали, укладывая на вогнутую зону стальные прокладки толщиной 2—4 мм. Валки, сжимая универсальную сталь в месте прокладок до пластической деформации, удлиняют ее в сжимаемой зоне и выправляют серповидность.

На листоправильных вальцах можно устранять серповидность универсальной стали, укладывая на вогнутую зону стальные прокладки толщиной 2—4 мм. Валки, сжимая универсальную сталь в месте прокладок до пластической деформации, удлиняют ее в сжимаемой зоне и выправляют серповидность.

Листовую сталь толщиной до 5—6 мм можно править пакетом по 3—4 листа одновременно. Количество листов в пакете зависит от механических свойств стали, погнутости листов, квалификации правщика, толщины листа и параметров вальцов.

Для устранения местных выпуклостей (хлопунов), чаще всего встречающихся в тонколистовой стали, по обеим кромкам на поверхность листа необходимо укладывать прокладки и пропускать его через вальцы. Волокна листа под прокладками удлиняются, в результате чего выпуклость устраняется.

Правка угловой стали производится на углоправильных вальцах или на правильно-гибочных прессах. На углоправильных вальцах устраняют одновременно кривизну в двух плоскостях, а также смалковку или размалковку уголков. На правильно-гибочных прессах устранение кривизны в двух плоскостях производится в два приема. Точность правки угловой стали (кривизна) определяется стрелкой кривизны, предельная величина которой допускается до 1 /1000 длины, но не более 10 мм. Смалковка и размалковка определяется зазором между наружными плоскостями полок уголка и угольником, размер которого допускается не более 1 мм на 100 мм ширины полки. Правка угловой стали, аналогично листоправильным вальцам, производится двумя рядами роликов, расположенных в шахматном порядке. Верхние холостые ролики свободно вращаются на осях, закрепленных в двух рамах, и перемещаются вертикально штурвалом. Нижние рабочие ролики вращаются от электродвигателя через редукторы и могут перемещаться вдоль оси. Это дает возможность обеспечить высокое качество правки за счет точного регулирования положения роликов. Верхние и нижние фасонные ролики являются сменными и насаживаются на концы валков, выступающих из станины.

На правильно-гибочных прессах устранение кривизны в двух плоскостях производится в два приема. Точность правки угловой стали (кривизна) определяется стрелкой кривизны, предельная величина которой допускается до 1 /1000 длины, но не более 10 мм. Смалковка и размалковка определяется зазором между наружными плоскостями полок уголка и угольником, размер которого допускается не более 1 мм на 100 мм ширины полки. Правка угловой стали, аналогично листоправильным вальцам, производится двумя рядами роликов, расположенных в шахматном порядке. Верхние холостые ролики свободно вращаются на осях, закрепленных в двух рамах, и перемещаются вертикально штурвалом. Нижние рабочие ролики вращаются от электродвигателя через редукторы и могут перемещаться вдоль оси. Это дает возможность обеспечить высокое качество правки за счет точного регулирования положения роликов. Верхние и нижние фасонные ролики являются сменными и насаживаются на концы валков, выступающих из станины.

Все, что вам нужно знать о прокладках – AllThumbsDIY.

com

comОСНОВНЫЕ ПОЛОЖЕНИЯ

- Обзор прокладок, типов прокладок и зачем они нужны домашним мастерам

- Подробный обзор плюсов и минусов различных материалов прокладок

СОДЕРЖАНИЕ

9 лучших книг по партнерскому маркетингу Вы…

Пожалуйста, включите JavaScript0023

Прокладки часто используются для удержания объектов на месте до тех пор, пока они не будут закреплены с помощью винтов, цементного раствора, клея, сварки или других методов.

Существуют буквально тысячи видов прокладок различных форм, размеров и материалов.

Прокладки, используемые с египетской эпохи, изготавливались из дерева, пластика и металла, которые часто попадались на стройплощадках в качестве металлолома.

- УРОВЕНЬ означает нахождение на ровной горизонтальной плоскости по отношению к земле

- ОТВЕРСТИЕ означает нахождение строго вертикально (перпендикулярно горизонтальной поверхности)

Независимо от того, выравниваете ли вы половицы, ремонтируете скрипучие ступени, заменяете окна, двери, устанавливаете туалеты, прокладки являются важным компонентом проектов «сделай сам», поэтому хорошей идеей будет иметь под рукой несколько прокладок.

Правильно установленные прокладки сделают ваш конечный продукт на профессиональном уровне, что вас очень порадует в дальнейшем.

Что такое прокладки

Иногда их называют клином, проставкой, планкой или выступом. Основная основная функция прокладки заключается в заполнении зазора между двумя сопрягаемыми поверхностями.

Прокладки используются как в жилых, так и в промышленных условиях с широким диапазоном условий эксплуатации.

Деревянные, композитные и пластмассовые прокладки являются наиболее распространенными прокладками, используемыми в строительстве, а не металлом. Зазор может образоваться, когда окружающие элементы каркаса находятся не на уровне отвеса, или в промышленных условиях, когда две детали спроектированы с учетом определенного расстояния. .

Кроме того, скрипящие лестницы, кривые туалеты, трудно открываемые окна — все это указывает на то, что они неровные (горизонтальные) или отвесные (вертикальные).

Профили

- Плоские (разных форм)

- Используются для заполнения небольших пространств или зазоров (например, зазоров между плитками в жилищном строительстве и т.

д.) в качестве предварительно выструганной детали, поэтому они не регулируются. С другой стороны, отслаивающиеся прокладки и прокладки для приклеивания краев можно отрегулировать, отслаивая слои для регулировки для конкретных настроек

д.) в качестве предварительно выструганной детали, поэтому они не регулируются. С другой стороны, отслаивающиеся прокладки и прокладки для приклеивания краев можно отрегулировать, отслаивая слои для регулировки для конкретных настроек

- Используются для заполнения небольших пространств или зазоров (например, зазоров между плитками в жилищном строительстве и т.

- U-образная форма или подкова

- Подковообразные прокладки обычно изготавливаются из ударопрочного пластика, который не ржавеет, не выщелачивается и не оставляет пятен гниения

- Используемые в различных ситуациях выравнивания и выравнивания, подковообразные прокладки позволяют обойти такие препятствия, как гвозди или болты

- Подковообразные прокладки чаще всего используются в каменных работах и в строительстве сборных железобетонных конструкций, когда требуется плоская прокладка.

- Конические прокладки/клинья

- Используется для заполнения большого зазора между двумя деталями

- Обычно используемые конические прокладки предназначены для плотного заполнения зазора путем вдавливания деталей, создавая напряжение на двух частях.

Размер

- Размеры конкретной прокладки или прокладки могут быть самыми разными.

- В большинстве строительных конструкций своими руками прокладки имеют ширину 2 дюйма и длину около 8 дюймов.

- В сантехнике своими руками большинство пластиковых прокладок имеют ширину 1 дюйм и длину 2 1/2 дюйма. так что степень сжатия не имеет значения 9Вернуться к оглавлению

Как изготавливаются прокладки

Если вы хотите посмотреть, как изготавливаются прокладки, вот два видео, которые я нашел на YouTube для вашего удовольствия!

Как изготавливаются деревянные прокладки Как изготавливаются металлические прокладкиИзготовление собственных прокладок

Как бы мне ни нравилось делать все самому, у меня нет настольной пилы, поэтому изготовление собственных прокладок нецелесообразно.

Если у вас есть настольная пила, процесс изготовления собственных прокладок довольно прост.

Я нашел на YouTube это отличное обучающее видео, которое поможет вам быстро сделать деревянные прокладки.

Изготовление прокладок своими руками

Различные типы материалов прокладок

Понимание типов прокладок позволяет выбрать наилучшую прокладку для ваших нужд. Прокладки изготавливаются из различных материалов, потому что они используются в самых разных ситуациях.

- Композитные прокладки

- Металлические прокладки

- Пластиковые прокладки

- Деревянные прокладки

Композитные прокладки

Хотя у производителей есть свои собственные запатентованные смешанные смеси, большинство композитных прокладок изготавливаются из древесного волокна/целлюлозы и переработанного пластика (например, бутылок из-под молока и газированных напитков).

Несмотря на то, что некоторые партии могут иметь непостоянное качество, проведите два простых теста после покупки:

- Согните случайную прокладку, чтобы убедиться, что она должна быть гибкой и не ломкой; конечно, он не должен быть слишком гибким (как Gumby), так как более мягкая смесь будет иметь более низкую степень сжатия

- Замочите одну в емкости с водой на ночь;

Преимущества

- Более высокая прочность на сжатие по сравнению с обычными деревянными шайбами

- Непроницаемость для насекомых и влаги

- Устойчивость к растрескиванию, растрескиванию и набуханию

- Прокладки с подкладкой (гребни или канавки на одной стороне) для легкого защелкивания

Недостатки

- Более высокая прочность на сжатие, чем у обычных деревянных прокладок 9Вернуться к разделу Различные типы прокладок

Металлические прокладки

Наиболее распространенные металлические прокладки изготавливаются из очень тонкого рулона тонкого металла или фольги.

Металлические прокладки можно резать лазером, гидроабразивной струей (ЧПУ), штамповкой или механической обработкой

- Алюминий – отличное соотношение прочности и веса; используется в ситуациях, когда вес имеет значение

- Сталь отпущенная с голубым отливом – производная высокоуглеродистой стали; известен высоким пределом текучести и высокой усталостной прочностью

- Латунь – высокопластичная, некоррозионная и немагнитная; широко используется в электронике

- Бронза – прочный пластичный сплав меди; сопротивляется усталости и коррозии; используется в электронике

- Углеродистая сталь – относительно мягкая и менее прочная, чем другие металлы; обладает высокой пластичностью, что делает их отличными для механической обработки

- Медь – высокая проводимость температуры и электричества; противостоит коррозии; используется в электротехнике/электронике

- Нержавеющая сталь – коррозионностойкая; высокая прочность на растяжение, долговечность и термостойкость

- Титан – металл с низкой плотностью, но с высоким удельным весом; высокая устойчивость к коррозии от многих агрессивных химикатов; в основном используется в аэрокосмической промышленности

Оборудование, используемое в промышленных условиях, обычно требует точного позиционирования для соблюдения точных допусков.

В промышленных условиях часто дешевле и быстрее использовать металлическую прокладку для выравнивания станка или сборки компонентов, чем обрабатывать или шлифовать компоненты для выполнения тех же механических регулировок.

Изготовлены из небольших полосок металла, изготовленных из различных цветных металлов (не подверженных ржавчине), таких как медь, алюминий и латунь, и используются для заполнения зазоров между деталями для обеспечения точной посадки.

Benefits

- High tensile and compression strength

- Water and rust-proof

- Able to handle high-impact applications

Drawbacks

- High tensile and compression strength

- Water and rust-proof

- Able to работать с высокоэффективными приложениями 9Вернуться к разделу Различные типы прокладок

Пластиковые прокладки

Пластиковые прокладки, обычно изготавливаемые из производных нефти, таких как АБС и полипропилен, также известны как «качающиеся кромки» или выравнивающие прокладки.

Пластмассовый материал можно легко изменить, поэтому вы найдете более широкий выбор:

- The Original Wobble Wedges, 300 шт. в упаковке, сделано в США (цены см. здесь) США (см. цену здесь)

Преимущества 9Назад к различным типам прокладок

Деревянные прокладки

Деревянные прокладки в основном изготавливаются из сосны или кедра

Деревянные прокладки из крупных магазинов товаров для дома обычно изготавливаются из недорогой древесины сосны. Деревянные прокладки, которые обычно можно найти возле окон и дверей, легкие и легко отрезаются:

- Конические деревянные прокладки Nelson (проверьте цену здесь) цена здесь) 9Назад к различным типам прокладок

- Прецизионное выравнивание — используется для выравнивания параллельных и угловых поверхностей при соединении двух элементов вместе

- Допуск по производственной спецификации — позволяет производителям оборудования снижать допуски

- Допуск на износ — рассчитан на износ, а не дороже оборудование

- Канцелярский нож с острым лезвием – тупая кромка ножа очень затруднит чистый срез

- Стамеска по дереву – для выбивания зазубренных кромок

- Торцовочная пила – аккуратно срежьте более толстую часть клина

- Замена прохудившихся окон в подвале – Часть 1 из 3

- Замена окон на замену Часть 1 из 3

- Полное руководство по изготовлению собственного подоконника

- 900s Из чего сделан пластик?

- Большинство пластиковых прокладок изготавливаются из акрилонитрил-бутадиен-стирола (АБС), ударопрочного полистирола и полипропилена

- Для чего используются прокладки?

- Обычно используется для регулировки интересующего элемента небольшими приращениями, чтобы сделать его ровным или отвесным

- Для чего используются прокладки из АБС?

- обычные прокладки из АБС представляют собой прокладки, выравнивающие прокладки и прокладки/шайбы

- Все композитные прокладки водонепроницаемы?

- Большинство композитных прокладок, содержащих 50% или более пластика, являются водонепроницаемыми

- Можно ли складывать пластиковые прокладки?

- Хотя большинство пластиковых прокладок могут сжиматься, их не следует укладывать друг на друга в условиях высоких нагрузок на подшипники.

- Да, вы можете завинчивать большинство материалов

- Как использовать несколько прокладок?

- Если возможно, лучше всего вставить пару прокладок в пространство в противоположном направлении

- Могу ли я использовать композитную прокладку в фундаменте?

- Нет, большинство композитных прокладок не предназначены для использования в опорах фундамента

- Безопасно ли использовать композитные прокладки внутри моего дома?

- Все композитные прокладки, предназначенные для жилых помещений, можно использовать внутри дома

- В чем разница между прокладкой и прокладкой?

- Прокладки обычно имеют тонкий конический профиль, в то время как прокладки имеют плоский профиль с большим диапазоном толщины. Прокладку также можно назвать блоками, втулками, штифтами или втулками 9.

0008

0008

- Прокладки обычно имеют тонкий конический профиль, в то время как прокладки имеют плоский профиль с большим диапазоном толщины. Прокладку также можно назвать блоками, втулками, штифтами или втулками 9.

- В чем разница между прокладкой и прокладкой?

- Прокладки обычно имеют тонкий конический профиль, в то время как прокладки имеют плоский профиль с большим диапазоном толщины. Почему?

- Неправильно установленные прокладки часто являются причиной вздутия бокового косяка боковой двери. Чтобы исправить это, переустановите прокладки в месте крепления

- Советы по передаче дверей (FamilyHandyman)

- https://www.shims.com (веб-сайт производителя Nelson Shims) Компания (аэрокосмическая, оборонная, промышленная)

Сравнение деревянных, металлических и пластиковых прокладок

Мы живем в несовершенном мире. Лестницы скрипят. Окна требуют замены. Углы образуют углы 88 или 91 градус. Слот A не совсем совпадает с вкладкой B. Однако, когда самодельщики или даже мастера-плотники и каменщики сталкиваются с этими разочарованиями, они могут обратиться к прокладке, чтобы навести порядок.

Строители и ремонтники используют этих чудотворцев различных размеров, толщины и стилей для выравнивания деталей, выравнивания поверхностей, заполнения зазоров и выполнения других важных задач в различных строительных и ремонтных работах.

Поскольку существует множество функций, для которых они могут использоваться, материал прокладок играет важную роль в определении того, что подходит для каждого применения. Обычные материалы прокладок включают дерево, пластик и металл, и каждый из них имеет свои преимущества и недостатки:

Деревянные прокладкиДеревянные прокладки обычно изготавливаются из легких, мягких пород дерева, таких как кедр и сосна, и чаще всего используются для поддержания прямолинейности оконных рам и дверей при подвешивании их в отверстиях. Материал деревянных прокладок имеет шероховатую поверхность, что обеспечивает хорошее трение и позволяет им оставаться на месте без скольжения, особенно при использовании для выравнивания или подъема деревянных строительных материалов.

Они также могут быть склеены вместе, чтобы сформировать более толстые прокладки. Деревянные прокладки можно надрезать магазинным ножом, а затем отломать, чтобы получить точную длину, необходимую для любого применения.

Они также могут быть склеены вместе, чтобы сформировать более толстые прокладки. Деревянные прокладки можно надрезать магазинным ножом, а затем отломать, чтобы получить точную длину, необходимую для любого применения.Однако деревянные прокладки не идеальны для работ, которые могут подвергаться воздействию воды, ненастной погоды или избыточного тепла. Они впитывают воду, что может привести к их деформации и гниению. И, конечно же, древесина легко воспламеняется, поэтому их нельзя использовать там, где они могут поймать искру.

Металлические прокладкиМеталлические прокладки, изготовленные из нержавеющей стали, а также алюминия, латуни, меди и других цветных металлов для защиты от ржавчины, идеально подходят для промышленного применения. Их высокая прочность композита делает их идеальными для выравнивания производственного и упаковочного оборудования и других средств автоматизации. Разнообразие материалов металлических прокладок делает их адаптируемыми к окружающей среде; прокладки из нержавеющей стали устойчивы к коррозии; высокоуглеродистые стали выдерживают высокие температуры; латунь не подвержена коррозии в соленой воде.

Но для общего использования вне тяжелого производства металлические прокладки часто оказываются непрактичными. Они тяжелее и дороже, чем деревянные или пластиковые. И их трудно резать и формировать, что делает их непригодными для деликатной работы. Они также более жесткие, чем два других материала прокладок. Им не хватает гибкости пластика, что делает их уязвимыми для вибрации, трения и других сил, которые могут сдвинуть их с места.

Пластиковые прокладкиИзготовленные из таких материалов, как полипропилен (PP), ударопрочный полистирол (HIP) и ABS, пластиковые прокладки являются наиболее универсальными из трех распространенных материалов прокладок. Пластмассовые прокладки практически не требуют формовки и доступны в неизменной форме, толщине и свойствах материала, что позволяет экономить рабочее время. Они прочнее и долговечнее дерева, легче и дешевле металла. В отличие от дерева, они непроницаемы для воды, что делает их идеальными для различных строительных работ, в том числе для внутренней реставрации, такой как замена окон и дверей, а также для наружных работ, таких как сборные и откидные конструкции.

- Прокладки обычно имеют тонкий конический профиль, в то время как прокладки имеют плоский профиль с большим диапазоном толщины. Почему?

- Хотя большинство пластиковых прокладок могут сжиматься, их не следует укладывать друг на друга в условиях высоких нагрузок на подшипники.

Композитные прокладки и деревянные прокладки

Традиционные деревянные прокладки уже очень давно используются в жилых домах.

Композитные прокладки существуют с 60-х годов и быстро завоевали популярность благодаря своей способности противостоять воде, гниению и насекомым.

В основном я использую композитные прокладки для наружных окон и дверей, где присутствует влага, но все же предпочитаю использовать деревянные прокладки при работе с внутренними дверями по двум основным причинам: 9Вернуться к оглавлению

Где использовать прокладки

Несмотря на то, что прокладки невидимы во время работы, они используются везде.

От навешивания шкафов, дверей и окон до удаления шатаний с туалетов и мебели, а также выравнивания полов.

Прокладки при установке карниза Неровная стенаПерекошенные дверные и оконные проемыВы редко найдете ровную или отвесную поверхность для работы, поэтому добавление некоторых прокладок в этих областях решит ваши проблемы.

Прокладки, используемые в узлах машин и устройств, сильно зависят от области применения:

Независимо от вашей ситуации, знайте, что неровные и кривые оконные и дверные проемы — обычное дело, особенно в старом доме, поэтому убедитесь, что у вас под рукой есть различные прокладки для вашего проекта «сделай сам».

9Вернуться к оглавлению

9Вернуться к оглавлениюИнструменты, которые могут понадобиться при установке прокладок

Вам не *нужно* какое-либо специальное оборудование при работе с прокладками, эти инструменты помогут вам ускорить работу:

Использование и установка прокладок

Методы установки прокладок немного различаются в зависимости от того, есть ли у вас доступ к отверстию как «изнутри», так и «снаружи».

СОВЕТ: я не использую гвозди и использую винты Deck Mate при установке дверей и окон (даже для межкомнатных дверей), потому что винты облегчают регулировку

Например, при установке предварительно навесной двери вы, вероятно, сначала снимите детали отделки с обеих сторон. Это означает, что вы можете разместить прокладку с обеих сторон, чтобы вставить их на место для плотного прилегания к вашему галпу.

Установка накладок с обеих сторон Установка накладок с одной стороны

Было бы плохо, если бы вы решили повесить дверь без накладок? Ну, я не думаю, что ваш дом рухнет или что-то в этом роде, но исходя из моего личного опыта, это нехорошо. Вот стандартная коробка наружной двери:

При навешивании дверей я обычно вкручиваю по три шурупа с каждой стороны, но для простоты я обозначил только одно место красным кружком.

Если бы мы убрали прокладки во время установки, вы, вероятно, увидели бы два результата:

изогнутая дверная рамаслабая опораВ случае изогнутой дверной коробки ваша дверь может не закрываться должным образом или между дверной коробкой и дверью будет большой зазор.

В случае слабой опоры ваш гвоздь или шуруп будут единственной опорой для двери, поэтому дверь будет двигаться, и гвоздь или шуруп, скорее всего, скоро выйдет из строя.

Установка прокладок обеспечит прочное соединение дверной рамы со стеной.

Использование двух частей для формирования клина лучше, чем использование одной части, потому что зазор будет небольшим или вообще отсутствовать, поэтому, когда вы привинчиваете их, меньше шансов прогнуть дверную раму.

9Вернуться к оглавлению

9Вернуться к оглавлениюРезюме

Стальные прокладки в основном используются в конструкциях со стальным каркасом, но если они не оцинкованы, стальные прокладки также подвержены коррозии под воздействием влаги.

Деревянные прокладки часто используются в домашнем строительстве и столярном деле, но они подвержены разрушению и гниению, деревянные прокладки не являются идеальными материалами, где может присутствовать влага.

Чтобы смягчить проблемы, вызванные влажностью, большинство мастеров-любителей и подрядчиков используют композитные прокладки в деревянных строительных работах

Композитные прокладки изготавливаются с точными спецификациями, поэтому они практически не требуют формообразования и доступны с одинаковой толщиной и свойствами материала.

Если в ваших проектах «сделай сам» используются старые дома, убедитесь, что у вас под рукой есть различные прокладки (в том числе и оптом).

Я надеюсь, что вы нашли эту статью полезной для своего проекта «Сделай сам» и подписались на мою рассылку.

Форма регистрации находится в правом верхнем углу экрана.

Форма регистрации находится в правом верхнем углу экрана.Спасибо и удачи!

Часто задаваемые вопросы