Почему станину делают из стали: определение, виды, устройство, назначение, ремонт

alexxlab | 15.04.2023 | 0 | Разное

определение, виды, устройство, назначение, ремонт

Что такое станина

Станина — это основа конструкции станка. На нее крепятся все остальные подвижные и неподвижные детали и узлы. Через нее механизм опирается на фундамент. Станина воспринимает на себя все усилия, возникающие при воздействии инструмента на заготовку. От определенных точек на станине, выбранных началом координат, отсчитываются перемещения движущихся частей станка. В нее входят такие компоненты, как:

- корпусные элементы;

- поперечные, продольные и вертикальные крепления и ребра жесткости;

- направляющие.

Станина – наиболее долгоживущая часть станка, рассчитанная на все время его эксплуатации. Двигатели, привода и рабочие органы могут много кратно заменяться по мере износа, направляющие лишь подвергается периодическому ремонту. Направляющие служат для продольного, поперечного или вертикального перемещения подвижных узлов механизма.

Направляющие бывают двух видов:

- незамкнуты, применяемые при обработке деталей большой и средней массы и небольших опрокидывающих моментах;

- замкнутые, используются при средних массах деталей и значительных опрокидывающих моментах.

Подвижные узлы могут перемещаться, скользя по направляющим, либо использовать роликовые или шариковые опоры.

Кроме передачи, распределения и компенсации усилий, станина также должна быть способной гасить колебания различной частоты, возбуждающиеся в механизме во время его работы.

Устройство и работа основных узлов станка

Рисунок 1 (Токарно-винторезный станок мод. 1М63)

Станок состоит из следующих основных узлов (рис. 1):

Станины 1, коробки подач 2, гитары сменных колес 3, передней бабки 4 со шпинделем 6, электрошкафа 5, фартука 7 и суппорта 9, подвижного 8 и неподвижного 10 люнетов, задней бабки 11, электродвигателя для ускоренного перемещения суппорта 13, механизма поддержки ходового винта и вала 14.

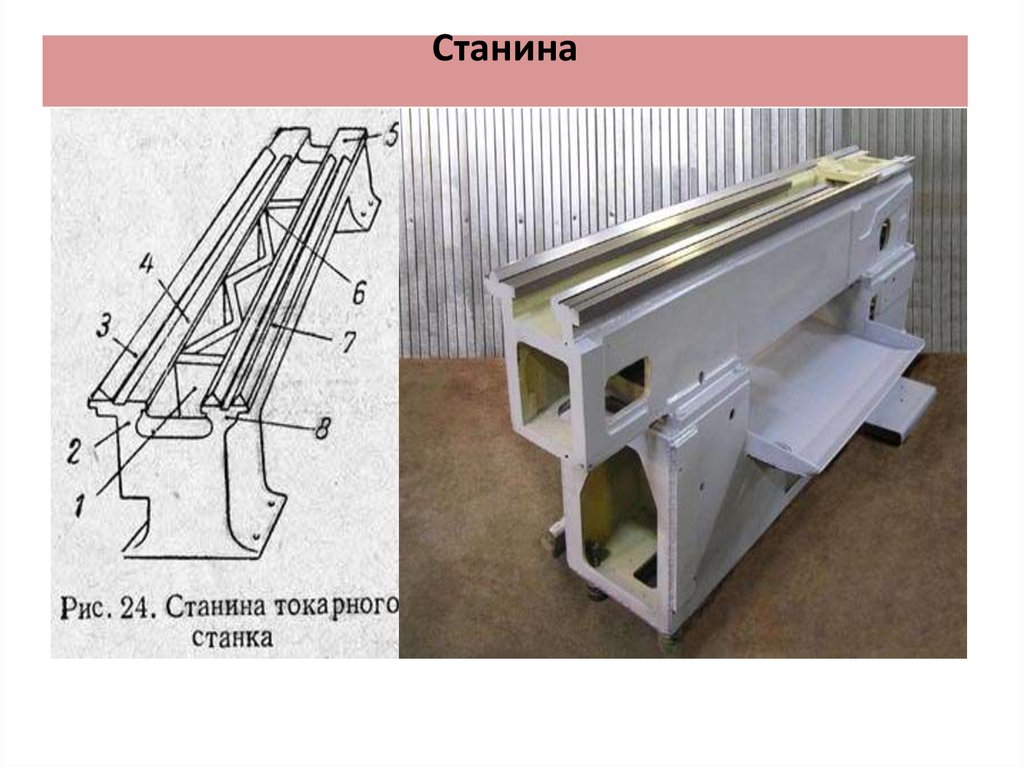

Станина

. Станина является базовой сборочной единицей, на которой монтируются остальные сборочные единицы.

Станина цельнолитая с тумбами, имеет две призматические направляющих для каретки и две для задней бабки, из которых одна плоская.

Внутри станины имеются наклонные люки (окна) для отвода стружки и охлаждающей жидкости.

В правой тумбе помещается бак с эмульсией и электронасос. На левой тумбе сзади крепится электродвигатель главного привода.

Передняя бабка.

Передняя бабка (рис2) установлена на левой головной части станины. Все зубчатые колеса кинематической цепи смонтированы на валах и шпинделе, изготовлены из хромистой стали, закалены и прошлифованы. Валы установлены на подшипниках качения. Шпиндель со сквозным отверстием и внутренними конусами имеет две опоры. Передняя опора – двухрядный подшипник с короткими цилиндрическими роликами.

Рисунок 2(развертка коробки скоростей)

Задняя опора – радиально-упорный подшипник, работающий в паре с упорным шарикоподшипником. Изменение частоты вращения шпинделя достигается перемещением блоков шестерен по шлицевым валам при помощи двух рукояток, выведенных на переднюю стенку. Прямое и обратное вращение шпинделя осуществляется фрикционной механической муфтой, а торможение – электромагнитной муфтой.

Изменение частоты вращения шпинделя достигается перемещением блоков шестерен по шлицевым валам при помощи двух рукояток, выведенных на переднюю стенку. Прямое и обратное вращение шпинделя осуществляется фрикционной механической муфтой, а торможение – электромагнитной муфтой.

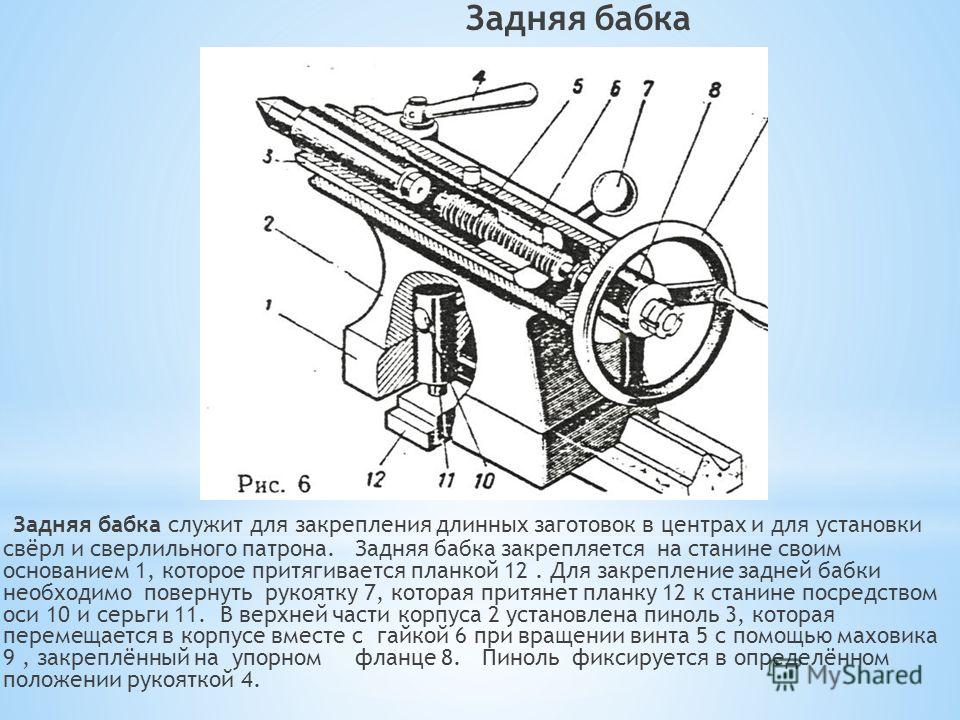

Задняя бабка.

Задняя бабка перемещается по направляющим станины на четырех радиальных шарикоподшипниках, установленных в мостике. На направляющих станины бабка закрепляется при помощи двух планок четырьмя болтами. Поперечное смещение корпуса бабки относительно мостика производится с помощью двух винтов и гайки, установленной в мостике. Перемещение пиноли производится маховичком.

Суппорт.

Суппорт (рис3) крестовой конструкции имеет продольное перемещение по призматическим направляющим станины и поперечное по направляющим каретки. Перемещение можно осуществлять вручную и механическим приводом. Имеется механизм для быстрого перемещения суппорта. Поворотная часть суппорта имеет направляющие для перемещения верхней части суппорта с резцовой головкой.

Фартук.

Фартук (рис4) закрытого типа со съемной передней стенкой (крышкой). Движение суппорту передается через фартук от ходового винта или ходового вала. Механизм фартука снабжен четырьмя электромагнитными муфтами, что позволило сосредоточить управление на одной рукоятке, причем направления включения рукоятки совпадают с направлением движения подачи. В эту же рукоятку встроена кнопка быстрого хода суппорта. Благодаря наличию в фартуке обгонной муфты включение быстрого хода возможно при включенной подаче.

Читать также: Какой компрессор лучше для покраски авто

Коробка подач.

Коробка подач (рис5) имеет две продольные расточки, в которых на подшипниках качения смонтированы валы. Зубчатые колеса изготовлены из хромистой стали и закалены. Коррегированные зубчатые колеса дают возможность нарезания двух типов резьб, метрической и дюймовой, без перестановки сменных зубчатых колес. При перестановке сменных зубчатых колес имеется возможность нарезания еще двух типов резьб – модульной и питчевой.

Сменные зубчатые колеса.

Расположенные на стенке корпуса передней бабки сменные зубчатые колеса позволяют осуществлять подачу и нарезание метрической, дюймовой, модульной и питчевой резьб в соответствии с паспортными данными.

Люнеты.

Для обработки нежестких деталей диаметром от 20 до 150 мм станок оснащен подвижным и неподвижным люнетами. Люнеты снабжены сменными роликами и сухарями, устанавливаемыми в зависимости от условия работы.

Охлаждение.

От электронасоса, установленного в правой тумбе станины, охлаждающая жидкость через трубопровод и шланг подается к инструменту, а затем стекает в два корыта, установленные спереди и сзади станка, откуда возвращается в бак электронасоса. Очистку корыт и бака необходимо производить не реже одного раза в месяц.

Рисунок 3 (суппорт)

Рисунок 5(коробка подач)

Жесткость, виброустойчивость и температурная стабильность технологической системы позволяют получать необходимую точность обработки.

Двух призменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности.

Частота обратного вращения шпинделя в 1,3 раза выше чем прямого, что сокращает время обработки резьб.

Точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте.

Точение коротких конусов производится механической подачей резцовых салазок, развёрнутых на нужный угол.

Коробка подач обладает высокой жесткостью кинематической цепи, все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы.

Ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке.

Виды станин станков

Различают два основных вида изделия:

- горизонтальные опоры;

- вертикальные стойки.

Для горизонтальных их форма и сечение выбираются исходя из следующих факторов:

- оптимальное размещение узлов и деталей;

- автоматизированное или ручное удаление стружки и других отходов производства;

- минимальные помехи для подведения передач и коммуникаций к двигателям, приводам, рабочим органам;

- отведение охлаждающей жидкости и стружки;

- обеспечение расчетных показателей прочности, жесткости, вибропоглощения и шумоподавления;

При проектировании вертикальных стоек максимальное внимание уделяют их жесткости. Для этого выбирают наилучшую форму сечения, комбинируя полые объемы со сплошным литьем, вводя дополнительные стенки, перегородки и ребра жесткости.

Для этого выбирают наилучшую форму сечения, комбинируя полые объемы со сплошным литьем, вводя дополнительные стенки, перегородки и ребра жесткости.

При проектировании люков и ревизий, через которые осуществляется диагностика и техническое обслуживание механизмов, приходится достигать компромисса между удобством сервисных работ и требованиями сохранения жесткости.

При выборе сечения станин для фрезерного станка предпочтения отдают трапециевидным формам, наилучшим образом передающим и распределяющим как весовые, так и рабочие нагрузки от деталей и узлов крупных и тяжелых механизмов.

Для станин более легких станков становятся доступны и прямоугольные, и даже треугольные сечения.

Станины также разделяются на монолитные и сборные, состоящие из нескольких отдельно отливаемых и обрабатываемых деталей, которые соединяются в единое целое разъемными либо неразъемными соединениями.

Общая информация о металлорежущих станках

Металлорежущие станки предназначены для обработки болванок в размер методом послойного снятия стружки. Обработка осуществляется инструментами абразивного или лезвийного типа.

Обработка осуществляется инструментами абразивного или лезвийного типа.

Чтобы с помощью резака придать необходимую форму заготовке, требуется создать их взаимное движение по заданным правилам. Сочетание узлов и механизмов должно обеспечивать два основных типа движения: подачи и резания. Работает оборудование от электрической тяги. Узлы передачи преобразуют движение и подают от мотора на исполнительный инструмент.

Рабочими или исполнительными органами называются инструменты, непосредственно производящие процесс резки, к ним крепятся резцы. Запуск электродвигателя, остановка и изменение скоростей движения производится органами управления. Большинство узлов и механизмов металлорежущего оборудования осуществляют идентичные функции, хотя устройство их может быть различным.

Технические требования к станинам

Технические требования формируются с целью достижения соответствия фактических эксплуатационных качеств станка и проектных требований. Требуется также обеспечить баланс между показателями производительности и себестоимостью изготовления изделия.

Отдельный важный раздел технических требований- это требования к материалам, из которых должна быть изготовлена одна из самых важных деталей станка. Регламентируются:

- марка сплава;

- физико-механические и химические свойства;

- однородность структуры, прочность и упругость как в общем, как и отдельно в наиболее важных и нагруженных местах;

- твердость материала направляющих.

Еще один раздел требований — геометрия конструкции. От точности соблюдения размеров, особенно направляющих, зависит точность работы всего станка. Они служат для перемещения рабочих органов, непосредственно обрабатывающих изготовляемое изделие. Не менее важно соблюдение точности изготовления рабочих столов, разметочных плит и других видов оснастки для размещения, закрепления и перемещения заготовок.

Станина станка является точкой (или точками) отсчета координат при разметке и обработке изделия.

Геометрическими требованиями регламентируются как сами размеры, так и их предельные отклонения, параллельности поверхностей, предельно допустимые показатели изогнутости направляющих, углы уклона и радиусы сопряжения.

Немаловажный раздел требований относится к вибропоглощению и шумоизоляции. В нем описываются предельно допустимые показатели по механическим колебаниям конструкций станка на различных частотах, уровни передаваемых на фундамент вибраций. Для шумопоглощения используются специальные покрытия, наносимые как на наружные, так и на внутренние поверхности корпуса и ребер.

Шпиндель

Маловероятно, что ещё можно встретить устройство токарного станка по металлу с монолитным шпинделем. Современные станки имеют полые модели, но это не упрощает требований предъявляемых к ним. Корпус шпинделя должен выдерживать без прогибов:

- детали с большим весом;

- предельное натяжение ремня;

- нажим резца.

Особые требования предъявляются к шейкам, на которые устанавливаются в подшипники. Шлифовка их должна быть правильной и чистой, шероховатость поверхности не более Ra = 0,8.

В передней части отверстие имеет конусную форму.

Подшипники, шпиндель и ось должны при работе создавать единый механизм, не имеющий возможности создавать лишних биений, которые могут получаться при неправильной расточке отверстия в шпинделе или небрежной шлифовке шеек. Наличие люфта между подвижными частями станка приведут к неточности в обработке заготовки.

Наличие люфта между подвижными частями станка приведут к неточности в обработке заготовки.

Устойчивость шпинделю придают подшипники и механизм регулировки натяга. К правому подшипнику он крепится посредством расточенной, по форме шейки, бронзовой втулки. Снаружи её расточка совпадает с гнездом на корпусе передней бабки. Втулка имеет одно сквозное отверстие и несколько надрезов. Крепится втулка, в гнезде передней бабки гайками, накрученными на её резьбовые концы. Гайки крепления втулки используются для регулировки натяга разрезного подшипника.

За изменение скорости вращения отвечает коробка скоростей. Справа к шкиву присоединяется зубчатая шестерня, справа от шкива шестерня насажена на шпиндель. За шпинделем имеется валик со свободно вращающейся втулкой с ещё 2 шестернями. Через шейку, закреплённому в кронштейнах валику, передаётся вращательное движение. Разный размер шестерней позволяет варьировать скорость вращения.

Перебор увеличивает количество рабочих скоростей токарного станка вдвое. Строение токарного станка по металлу с использованием перебора позволяет выбрать среднюю скорость между базовыми. Для этого достаточно перекинуть ремень с одной передачи на следующую или установить рычаг в соответствующее положение, в зависимости от конструкции станка.

Строение токарного станка по металлу с использованием перебора позволяет выбрать среднюю скорость между базовыми. Для этого достаточно перекинуть ремень с одной передачи на следующую или установить рычаг в соответствующее положение, в зависимости от конструкции станка.

Шпиндель получает вращение от электродвигателя через ременную передачу и коробку скоростей.

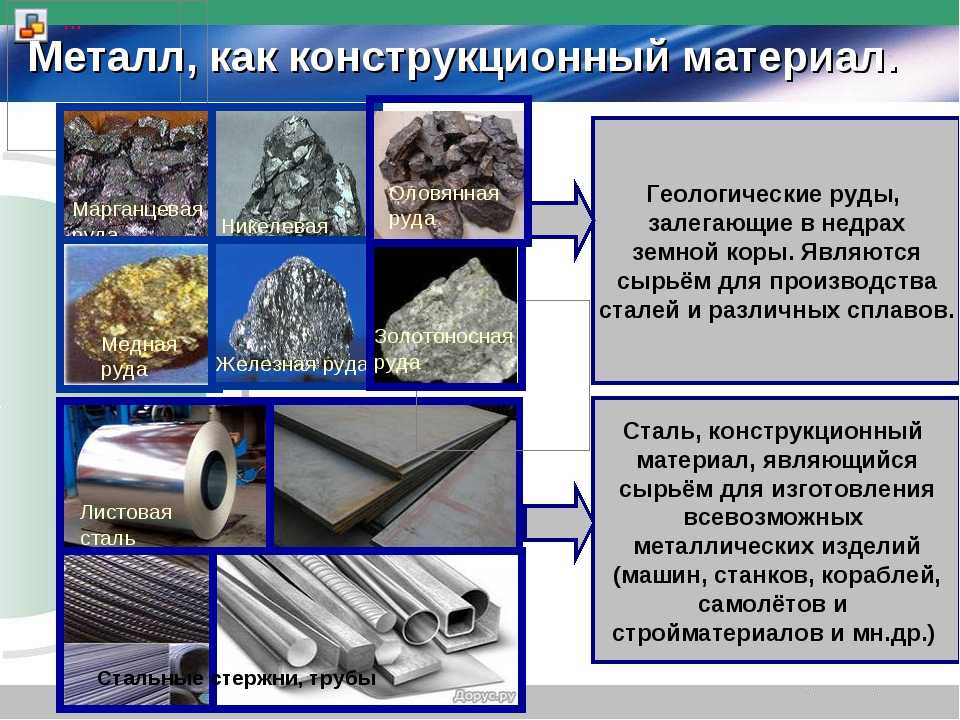

Металлы для производства станины и их основные свойства

Из какого материала делают станины станков? Традиционно основными материалами для изготовления станин различного оборудования служили металлы и их сплавы.

В XVII-XX веках наибольшей популярностью пользовался чугун. Он и сегодня сохраняет лидирующее положение, но постепенно отступает под натиском различных сортов стали, сплавов легких металлов, пластиков и композитных материалов.

Учитывая общую тенденцию к снижению массы и габаритов оборудования и повышению их эффективности, перед прогрессивными материалами открываются широкие перспективы.

Для станин легких и средних станков такая замена проходит опережающими темпами. Для тяжелого оборудования значительная часть функций станин переходит к армированному современными материалами железобетону фундамента.

Однако для высоконагруженных станков и производственных комплексов, таких, как прокатные станы, тяжелые прессы, кузнечные станки и сталелитейное оборудование, специальные марки чугуна по-прежнему вне конкуренции.

Его уникальная способность выдерживать большие статические нагрузки, высокая прочность направляющих и коррозионная стойкость выгодно отличают чугун от конкурирующих материалов. Чугунные сплавы с шаровидным графитом, модифицированные с помощью цериевых присадок, обладают такими же эксплуатационными характеристиками, как сталь и существенно дешевле в производстве.

Устройство станины

Основные компоненты конструкции станины токарного станка видны из чертежа станины в разрезе:

- опорная поверхность;

- продольные ребра;

- поперечные ребра, связывающие между собой продольные;

- направляющие, имеющие форму призмы;

- плоские направляющие, предназначенные для крепления бабок и перемещения суппортов.

Ребра формируются в процессе отливки заготовки под станину станка

Сечение призматических направляющих может принимать различные формы, исходя из направлений возникающих в процессе работы усилий и их величины. Обе направляющих обязательно должны быть строго параллельны в пространстве и иметь идеально гладкую и ровную опорную поверхность. В противном случае о точности обработки деталей на станке не может быть и речи.

Для достижения такого результата их подвергают высокоточной фрезеровке либо обрабатывают на строгальном станке. Далее проводится шлифовка и шабрение. В ходе этой обработки осуществляется неоднократный контроль геометрических показателей на соответствие требованиям технических условий. Окончательная проверка осуществляется после сборки станка и установки на него подвижных деталей и узлов.

Передняя бабка

Детали, расположенные в передней бабке служат для поддержки и вращения заготовки, во время её обработки. Здесь же находятся узлы, регулирующие скорость вращения детали. К ним относятся:

К ним относятся:

- шпиндель;

- 2 подшипника;

- шкив;

- коробка скоростей, отвечающая за регулировку скорости вращения.

Передняя бабка отдельно от станка

Основная деталь передней бабки в устройстве токарного станка – шпиндель. С правой его стороны, обращённой в сторону задней бабки, есть резьба. К ней крепится патроны, удерживающие обрабатываемую деталь. Сам шпиндель устанавливается на два подшипника. Точность работ, выполняемых на станке, зависит от состояния шпиндельного узла.

Коробка скоростей вид сверху

В передней бабке находится гитара сменных шестерен, которая предназначается для передачи вращения и крутящего момента с выходного вала коробки скоростей на вал коробки подач для нарезания различных резьб. Наладка подачи суппорта осуществляется путем подбора и перестановки различных зубчатых колес.

Основное назначение

Назначение станины определяется ее ролью среди компонентов станка.

Она является одной из основных деталей и предназначена для выполнения следующих функций:

- крепление и размещение в определенном пространственном порядке всех остальных деталей и узлов изделия;

- восприятие, распределение и передача на фундамент статических и динамических нагрузок, вызываемых весом деталей и возникающих в процессе работы станка;

- создание условий для перемещения рабочих органов станка и заготовок с необходимой точностью по направляющим и рабочим столам.

Кроме того, она выполняет и вспомогательные функции — защиту элементов конструкции от воздействия внешней среды.

Ремонт станины

Несмотря на высокое качество материалов и точность изготовления, во время работы станина испытывает значительные нагрузки и неминуемо изнашивается. Наиболее заметны эти процессы на поверхности направляющих, теряющей свои геометрические и прочностные свойства.

Для восстановления рабочих свойств проводится периодический или внеплановый ремонт направляющих. Для выполнения операции шабрения со станка снимаются движущиеся части, а сама станина закрепляется на жестком массивном фундаменте. Далее операция проводится в следующей последовательности:

- проверяется линейность продольного и поперечного профиля с использованием рамного уровня;

- если отклонение превышает 0,02 мм на погонный метр, проводят шабрение одной из направляющих с применением линейки и краски для поверки;

- параллельно контролируется степень извернутости;

- после доведения отклонения до заданных значений переходят ко второй направляющей.

После шабрения проводят шлифовку поверхности.

Шлифовка направляющих

В ходе шлифовки выполняют операции в такой последовательности:

- запиливают и зачищают поверхностные забоины и задиры;

- станину закрепляют на плите продольно — строгальной установки;

- уложенным на уровне задней бабки уровнем измеряют степень извернутости направляющих;

- при необходимости корректируют провисание конструкции с помощью компенсирующих прокладок и клиньев;

- повторно измеряется извернутость, результаты измерений должны совпасть с первоначальными;

- поверхность направляющих шлифуется мелокоабразивной шлифовальной чашей.

После восстановления поверхности направляющих станок монтируется на собственный фундамент и на него крепятся ранее снятые подвижные части.

За срок службы станка такую операцию выполняют несколько раз, возвращая его к активному производственному применению

Суппорт

Верхняя часть суппорта – место крепления резцов и другого токарного инструмента, необходимого для обработки различных деталей. Благодаря подвижности суппорта резец плавно перемещается в направлении, необходимом для обработки заготовки, от места, где суппорт с резцом и располагался в начале работы.

Благодаря подвижности суппорта резец плавно перемещается в направлении, необходимом для обработки заготовки, от места, где суппорт с резцом и располагался в начале работы.

При обработке длинных деталей ход суппорта вдоль горизонтальной линии станка должен совпадать с длиной обрабатываемой заготовки. Такая потребность определяет возможности суппорта передвигаться в 4 направлениях относительно центральной точки станка.

Продольные движения механизма происходят по салазкам – горизонтальным направляющим станины. Поперечная подача резца осуществляется второй частью суппорта, передвигающейся по горизонтальным направляющим.

Поперечные (нижние) салазки служат основой поворотной части суппорта. С помощью поворотной части суппорта задаётся угол расположения заготовки относительно фартука станка.

Станина – машина – постоянный ток

Cтраница 1

Станины машин постоянного тока, которые пронизываются постоянным магнитным потоком, отливают из стали или сваривают из толстых стальных листов. Главные полюса машин постоянного тока и синхронных машин собирают из штампованных листов конструкционной стали толщиной 1 – 4 мм.

[1]

Главные полюса машин постоянного тока и синхронных машин собирают из штампованных листов конструкционной стали толщиной 1 – 4 мм.

[1]

| Главный полюс электрической машины постоянного тока малой мощности.| Лист сердечника якоря. [2] |

Станины машин постоянного тока изготавливают из стали или чугуна – материалов, в которых сочетаются высокая механическая прочность с большой магнитной проницаемостью. [3]

| Основной и дополнительный полюсы. [4] |

Станины машин постоянного тока

Станина машины постоянного тока одновременно является корпусом и магнитной системой машины. Станины изготовляются, как правило, из стали; чугун вследствие низкой магнитной проницаемости не находит применения в современных машинах постоянного тока. [6]

[6]

Станина машины постоянного тока выполняется массивной из литой стали, так как благодаря постоянству по величине и неподвижности магнитного поля в пространстве в этой части машины отсутствуют потери энергии на вихревые токи. Что касается барабана якоря, то, так как при вращении его в неподвижном магнитном поле в нем возникают вихревые токи, он выполняется из отдельных, изолированных друг от друга тонких листов электротехнической стали. В первых конструкциях машин постоянного тока их якорь выполнялся кольцевой формы ( в виде тороида) с намотанной на нем кольцевой обмоткой ( ркс. [7]

Станина машины постоянного тока является одновременно корпусом и активной частью, проводящей магнитный поток. Как правило, станины изготовляют из сталей. Для станин используется и стальной прокат ( марка стали Ст1, Ст2, СтЗ), который обладает преимуществом перед литой сталью, так как не имеет неизбежных при литье раковин. [8]

Магнитные силовые линии потока в магнитопроводе электрической машины с распределенной обмоткой. [9]

[9] |

В станинах машин постоянного тока и ярмах явнополюсных роторов синхронных машин поток по длине средней линии меняется мало и его изменением пренебрегают. [10]

| Разъемная станина машины постоянного тока. [11] |

При диаметре свыше 1 м станины машин постоянного тока делают разъемными. Обычно такие машины выполняют, на стояковых подшипниках, и отсутствие разъема станины мешает использованию тех преимуществ монтажа, которые открывают разъемные стояковые подшипники. В литых станинах к каждой половине станины приливают массивные полки для стягивающих болтов. При сварной конструкции для стягивающих болтов к верхней половине станины приваривают легкие бобышки ( рис. 3 – 13), через которые болты 6 ввертывают в плоскость разъема нижней половины. [12]

Стальное литье в качестве магнитопро-вода применяется для станин машин постоянного тока и ободов роторов синхронных машин. Магнитные характеристики литой стали колеблются в очень широких пределах в зависимости от ее химического состава. На рис. В-25 даны кривые намагничения простой углеродистой стали, наиболее часто применяемой для станин и роторов.

[13]

Магнитные характеристики литой стали колеблются в очень широких пределах в зависимости от ее химического состава. На рис. В-25 даны кривые намагничения простой углеродистой стали, наиболее часто применяемой для станин и роторов.

[13]

Магнитно-нагруженные части электрических машин, как, например, станины машин постоянного тока, дополнительные полюса и детали с большими механическими нагрузками, отливают из стали. Для плавки стали необходимы электропечи; формовка и обработка ее значительно сложнее, чем чугуна, поэтому литые стальные детали все чаще заменяют сварными. [14]

В тех случаях, когда отдельные части магнитопровода нагружены также и механически ( ротор турбогенератора, станина машины постоянного тока), важную роль играют также и механические свойства материала. Сочетание высоких механических и магнитных свойств является весьма трудной задачей металлургии. [15]

Страницы: 1 2 3

Что такое конструкция стального каркаса: методы, преимущества и соображения

Рамы обычно изготавливаются из мягкой стали, которая чрезвычайно прочна. Они могут изгибаться без образования трещин и приспосабливаться к смещению нагрузок внутри конструкции, что делает их идеальными для зданий, которые должны выдерживать землетрясения или другие виды стихийных бедствий. В этой статье будут описаны преимущества строительства стального каркаса и его современные применения. Источник: dassmetal.com

Рамы обычно изготавливаются из мягкой стали, которая чрезвычайно прочна. Они могут изгибаться без образования трещин и приспосабливаться к смещению нагрузок внутри конструкции, что делает их идеальными для зданий, которые должны выдерживать землетрясения или другие виды стихийных бедствий. В этой статье будут описаны преимущества строительства стального каркаса и его современные применения. Источник: dassmetal.comМетоды изготовления стальных каркасов

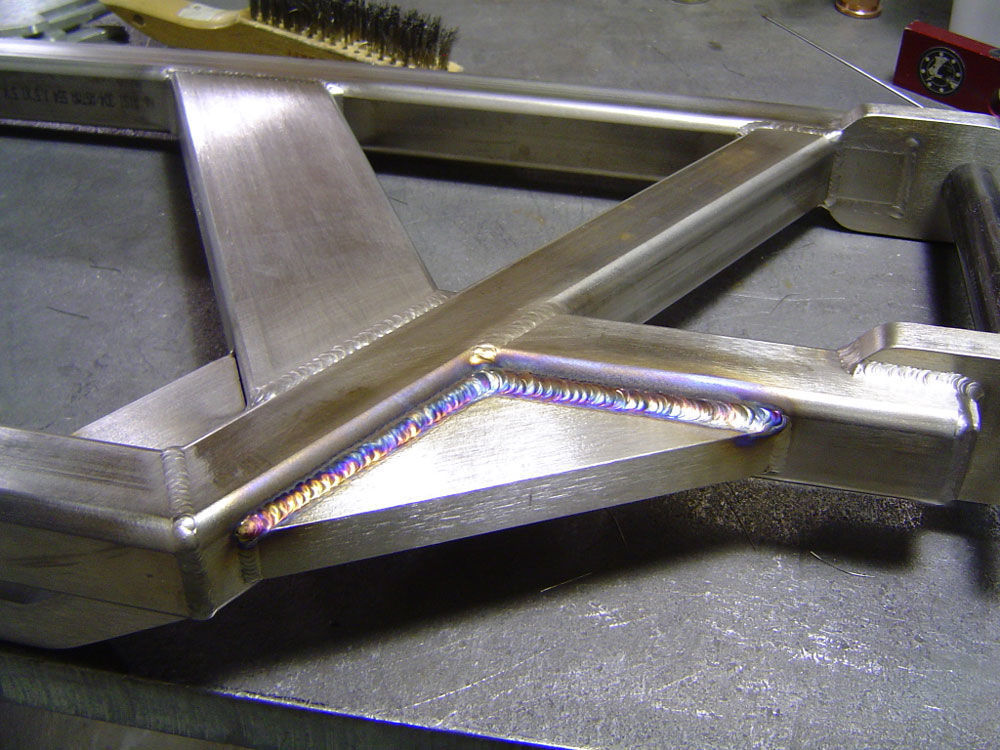

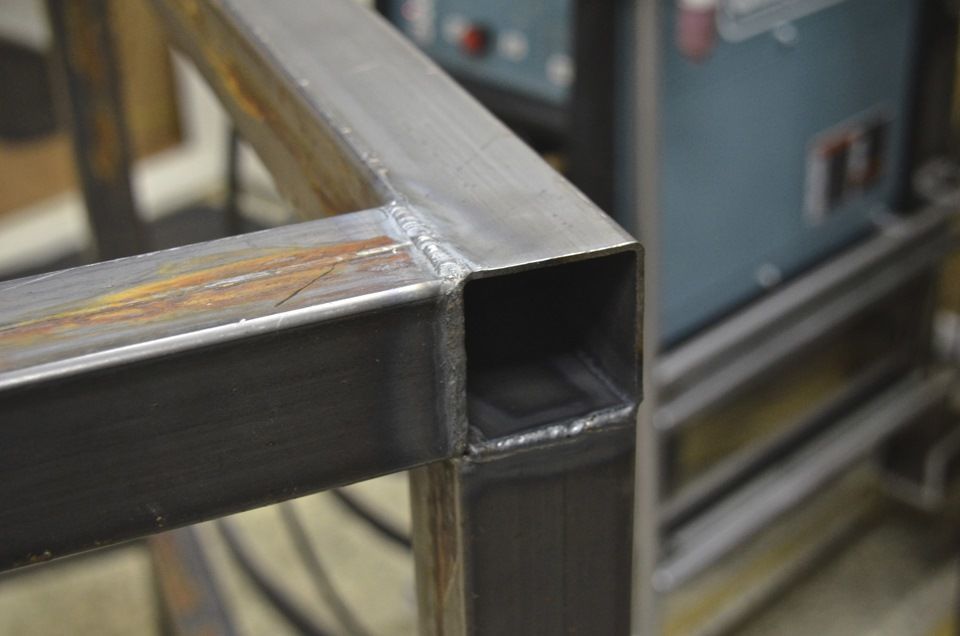

Сварные стальные каркасы

Традиционное производство стальных конструкций обычно включает резку стальных элементов до нужной длины и их сварку на месте для формирования окончательной конструкции. В качестве альтернативы это можно сделать частично в мастерской, где условия труда лучше, чтобы сократить время, необходимое для завершения проекта.

Стальной каркас с болтовым креплением

Процесс изготовления стального каркаса с болтовым креплением начинается с создания всех элементов конструкционной стали в производственном цехе. Затем эти элементы окрашиваются и доставляются на строительную площадку, где прикручиваются болтами. Этот метод строительства предпочтительнее, когда это возможно, потому что установка стальных элементов на место и их соединение болтами выполняется быстрее, чем сварка.

Затем эти элементы окрашиваются и доставляются на строительную площадку, где прикручиваются болтами. Этот метод строительства предпочтительнее, когда это возможно, потому что установка стальных элементов на место и их соединение болтами выполняется быстрее, чем сварка.

Легкая стальная конструкция

Этот стиль строительства используется в Северной Америке и некоторых частях Европы для жилых и небольших построек. Это сравнимо с конструкцией с деревянным каркасом, за исключением того, что вместо элементов «два на четыре» и других конструктивных элементов используются легкие стальные элементы.

Источник: dassmetal.comПлюсы и минусы конструкции со стальным каркасом

Плюсы

Расширенные варианты конструкции

Гибкость стальной конструкции является одним из наиболее заметных преимуществ для архитекторов. Он прочный и долговечный, и ему можно придавать форму кривых в структуре здания.

Требуется меньше внутренних несущих элементов

Стальные рамы предоставляют больше возможностей для внутренней планировки по сравнению с традиционной деревянной конструкцией. Опорных балок меньше, и они позволяют увеличить открытые площади и упростить реконструкцию, если требуется внутренняя реконструкция.

Опорных балок меньше, и они позволяют увеличить открытые площади и упростить реконструкцию, если требуется внутренняя реконструкция.

Сокращение времени строительства

Каркасные материалы часто изготавливаются за пределами площадки, доставляются и быстро монтируются, чтобы свести к минимуму неудобства для жителей района, минимизировать трудозатраты и ускорить завершение проекта. Это ускоряет окупаемость инвестиций, поскольку помогает уложиться в бюджет проекта и досрочно, чтобы обеспечить более быструю окупаемость.

Экологичность

Одной из наиболее важных проблем, с которыми в настоящее время сталкивается строительная отрасль, является экологическая устойчивость. Вред, который выброшенные материалы наносят нашей планете и природным ресурсам, увеличивается с ростом населения и потребностью в большем количестве жилых домов и коммерческих структур. Сталь сохраняет природные ресурсы примерно на 30% и может быть повторно использована при сносе строения.

Большая гибкость в условиях стресса

Стальной каркас обеспечивает большую безопасность, чем деревянный. Его сложная инженерная структура и критерии требуют меньшей противопожарной защиты. Он может прогибаться во время землетрясений, часто избегая разрушения здания во время этих событий. Это означает большую безопасность и защиту для жильцов и владельцев зданий.

Его сложная инженерная структура и критерии требуют меньшей противопожарной защиты. Он может прогибаться во время землетрясений, часто избегая разрушения здания во время этих событий. Это означает большую безопасность и защиту для жильцов и владельцев зданий.

Основной недостаток стальных конструкций заключается в том, что они менее энергоэффективны. Сталь обладает большей теплопроводностью, чем древесина, в результате чего тепло проходит через стены быстрее. Жители могут заметить, что их счета за электроэнергию выросли, и, учитывая текущие цены на энергию, это является серьезной проблемой для многих предприятий и домовладельцев. Существуют стратегии, которые вы можете использовать для противодействия потерям тепла, чтобы сделать объект более эффективным. Изоляционные плиты могут быть обернуты вокруг балок, чтобы свести к минимуму потери тепла, а изоляция полых стен может быть использована для повышения их эффективности.

Стальной каркас предназначен только для коммерческих структур?

Строительство из стали на протяжении десятилетий ограничивалось сегментом коммерческого строительства. Основная причина – стоимость; до недавнего времени древесина была дешевле стали. Кроме того, навыки и оборудование, необходимые для строительства из стали, предназначались исключительно для коммерческого использования. Жилые строители и их профессии были довольны деревом.

Основная причина – стоимость; до недавнего времени древесина была дешевле стали. Кроме того, навыки и оборудование, необходимые для строительства из стали, предназначались исключительно для коммерческого использования. Жилые строители и их профессии были довольны деревом.

Однако изменения на рынке пиломатериалов сделали сталь более привлекательной для строителей как жилых, так и небольших коммерческих объектов. По мере того, как строители домов знакомятся со стальными конструкциями, они осознают преимущества их прочности, малого веса, быстрого времени строительства и возможности строительства больших пролетов. Эти преимущества приводят к большей прибыльности и более довольным клиентам. Стальной каркас по-прежнему является предпочтительным методом строительства для:

- Высотные кондоминиумы

- Промышленные здания

- Складские помещения

- Временные постройки

Авторы редакции

Являются ли они лучшим вариантом? Дома со стальным каркасом

: лучший вариант?Фото: Лев / Adobe Stock

Вы должны переосмыслить этот деревянный каркас

Получите предложения от 3 профессионалов!

Введите почтовый индекс ниже и найдите лучших профессионалов рядом с вами.

Когда вы слышите об использовании стали в строительстве, вы можете думать о высоких коммерческих зданиях. Но стальной каркас на самом деле становится все более популярным в домах по нескольким веским причинам.

Что такое стальной каркас для дома?

Фото: Лев / Adobe Stock

Стальной каркас представляет собой прочную, точную, стабильную и долговечную альтернативу традиционным деревянным каркасам. Фактически, легкий стальной каркас является лучшим выбором для жилищного строительства. Стальные рамы бывают самых разных размеров и форм, гораздо больше, чем стандартные пиломатериалы, и обеспечивают высококачественный дом.

В большинстве стальных конструкций используется чрезвычайно прочная легкая сталь. Стальной каркас, подготовленный на заводе и собранный на месте, может удовлетворить практически любые конструктивные потребности.

Чего мне ожидать после возведения дома из стали?

Здания могут со временем прийти в негодность без регулярного обслуживания и ухода. Однако стальной каркас является хорошей альтернативой строительству, поскольку он известен своей способностью противостоять распространенным причинам износа и требует минимального обслуживания. Срок службы вашего стального здания может увеличиться, если вы будете регулярно обслуживать его и своевременно устранять небольшие повреждения.

Однако стальной каркас является хорошей альтернативой строительству, поскольку он известен своей способностью противостоять распространенным причинам износа и требует минимального обслуживания. Срок службы вашего стального здания может увеличиться, если вы будете регулярно обслуживать его и своевременно устранять небольшие повреждения.

Есть много причин, по которым строители домов обращаются к стальному каркасу в качестве замены дереву, особенно для тех, кто хочет уменьшить воздействие на окружающую среду.

Плюсы стальных каркасных конструкций

Сталь — это легкий и высококачественный материал, который весит меньше дерева и имеет много других преимуществ в качестве каркасного материала.

Долговечность

Сталь имеет преимущество перед деревом, когда речь идет о долговечности. Сталь не деформируется и не расширяется, она может выдерживать сильные землетрясения и ураганы, потому что она гибкая и может сгибаться без трещин.

Срок службы стального каркаса при внешнем воздействии повышенной влажности и внешних загрязнителей оценивается в 150 лет и более.

Огнестойкость

Горючесть стали ограничивает распространение огня, с чем деревянные рамы просто не могут конкурировать.

Хотя сталь не горит, она имеет тенденцию терять прочность при воздействии температуры выше 550 градусов по Фаренгейту (пожары в жилых домах могут достигать 1100 градусов по Фаренгейту), при которой сталь сохраняет только 50% своей нормальной прочности.

Влагостойкость

Сталь обладает высокой устойчивостью к плесени и лучше справляется с повреждениями от воды, чем дерево. Оцинкованная сталь или обработка цинковым покрытием также повышают устойчивость к ржавчине.

Экономия времени

При строительстве стального каркаса не требуется тяжелое оборудование. Стальные компоненты могут быть быстро готовы, а затем доставлены на площадку для быстрой сборки. Они также изготавливаются с предварительно пробитыми отверстиями для прокладки трубопроводов и электропроводки, что сводит к минимуму подготовительные или дополнительные трудозатраты.

Возможность индивидуальной настройки

Дома со стальным каркасом предоставляют домовладельцам возможность индивидуальной облицовки, например кирпичный сайдинг, дерево, цемент и винил. Вы также можете легко реконструировать стальной каркас вашего дома, так как ненесущие стены можно легко удалить, изменить или переместить.

Экологичность

Сталь не содержит опасных химических веществ и не требует дополнительной обработки при повторном использовании. Вся стальная продукция на 100 % подлежит вторичной переработке — сталелитейная промышленность является крупнейшим переработчиком отходов в Северной Америке. Это уменьшает количество строительных отходов на вашей строительной площадке.

Минусы стального каркаса дома

Несмотря на то, что стальной каркас имеет некоторые преимущества, он также имеет и некоторые недостатки.

Изоляция

Дома со стальным каркасом имеют относительно плохую изоляцию и низкую энергоэффективность. Это связано с тем, что сталь проводит больше тепла, чем дерево, что снижает изоляционные свойства на 60% из-за теплового моста. Это может привести к увеличению затрат на электроэнергию.

Это может привести к увеличению затрат на электроэнергию.

Одним из эффективных способов решения этой проблемы для домовладельца является обертывание стальных балок изоляционной плитой в дополнение к обычной изоляции между стойками. Другим вариантом является использование гибридных рам из стали и дерева, которые используют преимущества прочности, долговечности и поддержки как стали, так и дерева. Местный подрядчик по теплоизоляции подскажет, какое решение подходит для вашего дома.

Ограничения конструкции

Дома со стальным каркасом долговечны, но имеют ограничения, когда речь идет о конструкции кровли. В отличие от деревянных крыш, крыши с металлическим каркасом редко имеют высокие уклоны или слуховые окна. Однако добавление деревянного каркаса для крыши дома со стальным каркасом может решить эту проблему проектирования.

Ржавчина

Хотя сталь невосприимчива к повреждениям, ржавчина может стать настоящей проблемой, особенно когда металл подвергается утечке в течение длительного периода времени.