Подача при фрезеровании на зуб: Подача При Фрезеровании

alexxlab | 22.05.2023 | 0 | Разное

Подача При Фрезеровании

Главная / Фрезерный станок с ЧПУ / Подача При Фрезеровании

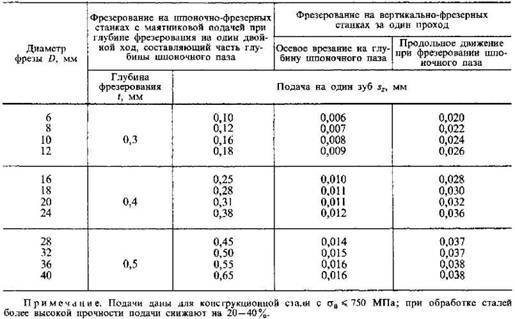

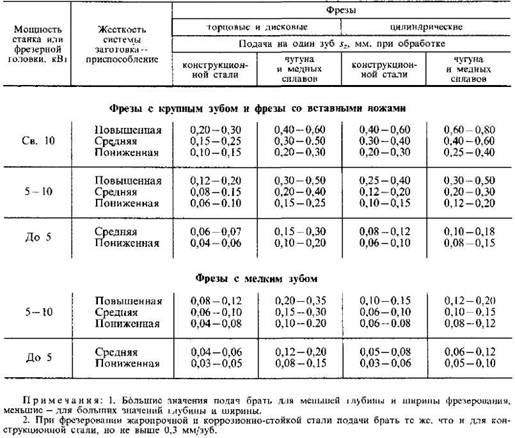

Величина подачи при черновой обработке зависит от материала, обрабатываемой заготовки материала режущей части фрезы. Не последнее значение имеет мощность и жесткость привода подачи станка, жесткости самого станка, приспособления, детали и закрепления фрезы, а также углов заточки фрезы.

При чистовой обработке подачу следует выбирать, руководствуясь классом чистоты поверхности, обозначенной на чертеже детали.

Основной исходной величиной при выборе подачи для чернового фрезерования является подача на один зуб фрезы Sz. Для торцовых фрез на выбор величины подачи на один зуб фрезы оказывает влияние способ установки фрезы относительно заготовки, что обусловливает величину угла встречи зуба фрезы с заготовкой и толщину срезаемой стружки при входе и выходе зуба фрезы из контакта с заготовкой. Установлено, что для торцовой фрезы, оснащенной пластинками из твердого сплава, наиболее благоприятные условия врезания зуба в заготовку достигаются при расположении фрезы относительно заготовки, как показано на рис.

Рис. 1. Установка заготовки относительно оси фрезы при обработке стали и чугуна: а – симметрично; б – смещением

На рис. 2 даны рекомендуемые подачи при черновом фрезеровании торцовыми фрезами, оснащенными пластинками из твердого сплава, для этих двух случаев.

Помимо расположения фрезы относительно оси симметрии заготовки, при торцовом фрезеровании твердосплавными фрезами на величину подачи влияет главный угол в плане φ. Подачи, приведенные в на рис. 2, рассчитаны на фрезы, имеющие угол φ=60÷45°. Уменьшение угла в плане φ до 30° позволяет увеличить подачу в 1,5 раза, а увеличение угла φ до 90° требует снижения подачи на 30%.

Подачи при обработке жаропрочных сталей следует выбирать в пределах 0,1-0,35 мм/зуб. Приведенные значения подач рассчитаны для работы стандартными фрезами. При работе нестандартными фрезами с увеличенным числом зубьев значения подач следует уменьшать на 15-25%. В первоначальный период работы фрезы до износа 0,2-0,3 мм чистота обработанной поверхности при чистовом фрезеровании снижается примерно на один класс.

Приведенные значения подач рассчитаны для работы стандартными фрезами. При работе нестандартными фрезами с увеличенным числом зубьев значения подач следует уменьшать на 15-25%. В первоначальный период работы фрезы до износа 0,2-0,3 мм чистота обработанной поверхности при чистовом фрезеровании снижается примерно на один класс.

Величины подачи при чистовой обработке твердосплавными фрезами, приведенные на рис. 2, даются на один оборот фрезы, так как подачи на один зуб получаются слишком малыми. Подачи даются в зависимости от класса чистовой обработанной поверхности по ГОСТ 2789-59.

Рис. 2. Рекомендуемые подачи при обработке плоскостей торцовыми фрезами, оснащенными пластинками из твердого сплава

На  При этом фрезерование по подаче при сравнении с фрезерованием против подачи дает во всех случаях лучшую чистоту обработанной поверхности. Применение верхних пределов значений подач, приводимых в таблице не приводит к ухудшению чистоты обработанной поверхности. Работать по стали c Sz<15 мм не рекомендуется.

При этом фрезерование по подаче при сравнении с фрезерованием против подачи дает во всех случаях лучшую чистоту обработанной поверхности. Применение верхних пределов значений подач, приводимых в таблице не приводит к ухудшению чистоты обработанной поверхности. Работать по стали c Sz<15 мм не рекомендуется.

Рис. 3. Рекомендуемые подачи при фрезеровании плоскостей цилиндрическими фрезами с пластинками из твердого сплава

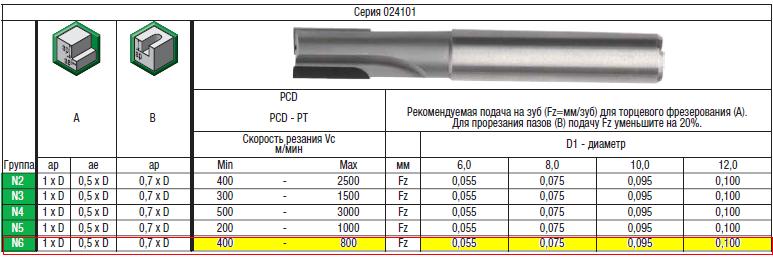

На рис. 4 приведены рекомендуемые подачи для твердосплавных концевых фрез с коронками и винтовыми пластинками при обработке стали и чугуна за один переход. Верхние пределы подачи при черновом фрезеровании следует применять при работе на мощных станках малой ширине фрезерования, нижние – при большой ширине фрезерования и на станках средней мощности. Приведенные значения подач обеспечивают получение шероховатости обработанной поверхности в пределах ∇5-∇6.

Рис. 4. Рекомендуемые подачи при обработке плоскостей и уступов твердосплавными концевыми фрезами

На рис. 5 приведены рекомендуемые подачи для дисковых трехсторонних фрез с пластинками из твердых сплавов при обработке стали и чугуна за один переход. Верхние пределы подач применять для пазов меньшей ширины, нижние – для пазов большей ширины. Приведенные значения подач обеспечивают получение шероховатости поверхностей в пределах ∇6-∇7 классов чистоты.

5 приведены рекомендуемые подачи для дисковых трехсторонних фрез с пластинками из твердых сплавов при обработке стали и чугуна за один переход. Верхние пределы подач применять для пазов меньшей ширины, нижние – для пазов большей ширины. Приведенные значения подач обеспечивают получение шероховатости поверхностей в пределах ∇6-∇7 классов чистоты.

Рис. 5. Рекомендуемые подачи при обработке твердосплавными дисковыми трехсторонними фрезами

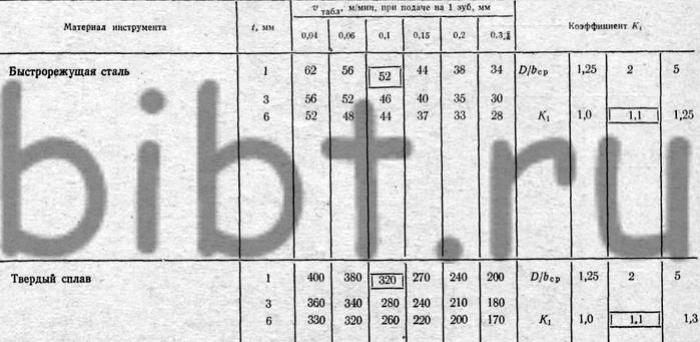

На рис. 6 приведены рекомендуемые подачи на один зуб фрезы при черновом фрезеровании плоскостей цилиндрическими, торцовыми и дисковыми трехсторонними фрезами из быстрорежущей стали Р18. Большие значения подач брать для меньшей глубины резания и ширины обработки, меньшие – для больших значений глубины и ширины. При фрезеровании жаропрочных сталей брать те же подачи, что и для стали, но не выше 0,3 мм/зуб.

Рис. 6. Рекомендуемые подачи при черновом фрезеровании плоскостей фрезами из быстрорежущей стали Р18

На рис. 7 приведены подачи при чистовом фрезеровании плоскостей цилиндрическими фрезами из быстрорежущей стали Р18. Подачи даны для жесткой системы станок – приспособление – инструмент – деталь.

7 приведены подачи при чистовом фрезеровании плоскостей цилиндрическими фрезами из быстрорежущей стали Р18. Подачи даны для жесткой системы станок – приспособление – инструмент – деталь.

Рис. 7. Рекомендуемые подачи при чистовом фрезеровании плоскостей фрезами из быстрорежущей стали Р18

На рис. 8 приведены подачи при чистовом фрезеровании плоскостей торцовыми и дисковыми трехсторонними фрезами из быстрорежущей стали Р18. Подачи даны для жесткой системы станок – приспособление – инструмент – деталь при обработке со вспомогательным углом в плане φ1=2°. Для фрез φ1=0 подачи можно увеличить на 50-80%.

Рис. 8. Рекомендуемые подачи при чистовом фрезеровании плоскостей торцовыми и дисковыми трехсторонними фрезами из быстрорежущей стали Р18

На рис. 9 приведены подачи при фрезеровании плоскостей за один переход концевыми фрезами из быстрорежущей стали Р18. Приведенные подачи рассчитаны для обработки плоскостей с механической подачей. В случае обработки криволинейных поверхностей с ручной подачей приведены значения подач следует уменьшить на 20-30%.

В случае обработки криволинейных поверхностей с ручной подачей приведены значения подач следует уменьшить на 20-30%.

Ввиду малых значений подач на один зуб фрезы, получающихся при чистовом фрезеровании, на рис. 7 и 8 приведены подачи на один оборот фрезы.

Рис. 9. Рекомендуемые подачи при чистовом фрезеровании плоскостей концевыми фрезами из быстрорежущей стали Р18

Число оборотов фрезы и минутная подача при фрезеровании

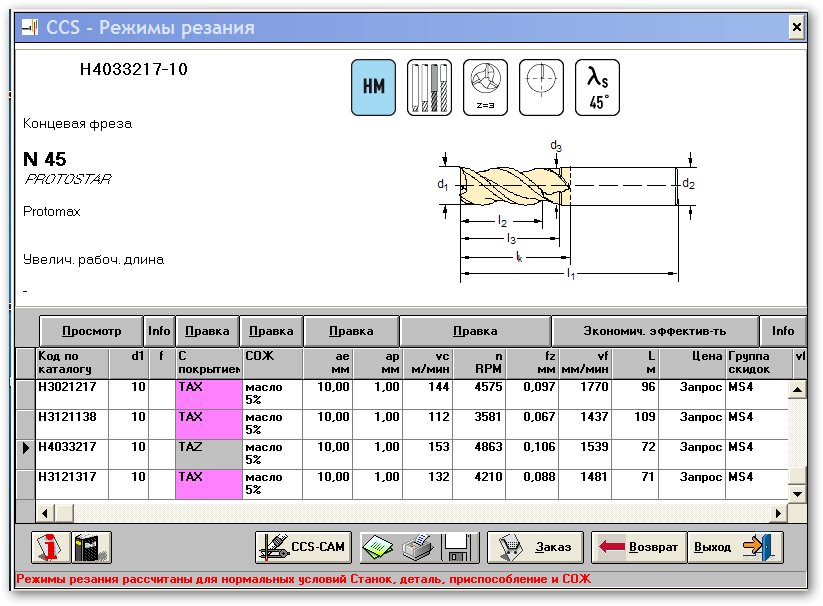

В карте режимов резания, выбранной фрезеровщиком для заданных условий обработки, приведены число оборотов и минутная подача, соответствующие выбранной скорости резания при заданном диаметре фрезы, числу ее зубьев и величине подачи на один зуб.

Определенные по карте число оборотов фрезы и минутная подача могут отличаться от имеющихся у станка чисел оборотов шпинделя и минутных подач стола. Поэтому фрезеровщику приходится выбрать число оборотов и минутную подачу из имеющихся на станке; рекомендуется выбирать ближайшую меньшую ступень чисел оборотов и подач, чтобы фактические режимы резания не превышали выбранных по карте во избежание преждевременного затупления фрезы.

В случае применения поправочных коэффициентов на скорость резания в зависимости от измененных условий фрезерования против принятых в карте (другой период стойкости, другие механические свойства обрабатываемого металла и состояние поверхности заготовки, другая ширина фрезерования, другой угол в плане φ, черновая или чистовая обработка) соответственно изменяются число оборотов фрезы и минутная подача.

Нередко вследствие вибраций, возникающих в процессе резания, приходится уменьшать число оборотов фрезы по сравнению со скоростью резания, назначенной по картам. В этих случаях следует уменьшать на одну ступень число оборотов и одновременно уменьшить на одну ступень минутную подачу; при таком изменении режима дрожание и вибрации обычно исчезают. При скоростном фрезеровании для борьбы с вибрацией рекомендуется применять маховики на шпинделе или ставить фрезы с неравным шагом ножей.

Установление режима резания

После выбора и корректирования по фактическим (паспортным) данным станка числа оборотов и минутной подачи устанавливают фактическую скорость резания и фактическую подачу на один зуб фрезы.

Вместе с заданной шириной фрезерования и установленной глубиной резания скорректированные подачи на зуб, скорость резания и минутная подача составляют режим резания.

Следующая статья

Остались вопросы?

Заполните форму и наши менеджеры свяжутся с вами

Как к вам обращаться:

Ваш номер телефона:

Нажимая кнопку «Отправить», Вы принимаете Условия и даёте своё согласие на обработку Ваших персональных данных, в соответствии с Политикой конфиденциальности

особенности выбора режимов и формулы их расчета

- Главная >

- Блог >

- Резание при фрезеровании: особенности выбора режимов и формулы их расчета

04. 10.2022

10.2022

Механическая обработка

Время чтения: 6 минут

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Суть процесса фрезерования

- Этапы металлообработки при фрезеровании

- Скорость резания при фрезеровании

- Выбор режима глубины резания и подачи при фрезеровании стали и других металлов

- Расчет параметров обработки для фрезерования, сверления и резьбонарезания по формуле

- Как выбрать режим на практике

Расчет режимов и скорости резания при фрезеровании очень важен при обработке разных материалов. И хотя фрезерный станок можно назвать универсальным в металлообработке, для каждой процедуры необходима отдельная настройка. Пренебрежение этими характеристиками может привести к порче заготовки.

Большинство современных фрезерных станков оснащено числовым программным управлением (ЧПУ). Но и здесь необходимо знание режимов и скорости резания. На самом деле уже давно не нужно производить все необходимые расчеты вручную. Для выбора оптимального режима резания при фрезеровании можно воспользоваться таблицами из этого материала.

Суть процесса фрезерования

Фрезеровка – это один из способов механической обработки, осуществляемый на специализированном станке. В процессе выполняется удаление верхнего или глубинного слоя во внутренней части детали. Может использоваться любой материал. Самые востребованные в данном случае – это дерево и металл. На основании этого мы больше внимания уделим металлообработке.

Как выполняется фрезеровка. Закрепите на станине нужную заготовку для обработки. Необходимо выбрать требуемую фрезу или шлифовальный элемент. Это может быть абразивный диск или круг. Технологический элемент будет выполнять кругообразные движения вокруг своей оси. Кроме того, будет перемещаться и по двум поверхностям. Совместно с этим осуществляется продольное движение детали к резцу.

Кроме того, будет перемещаться и по двум поверхностям. Совместно с этим осуществляется продольное движение детали к резцу.

Фрезеровочный станок отличается от токарного тем, что в нем заготовки вращаются, т. е. происходит круговая обработка. Поэтому вы сможете обработать детали разной формы, обточить ровную плоскость, проделать выемки и любые другие фигурные прорези.

Металлообработку делят на черновую и чистовую. Чтобы создать нужное сечение слоя в виде канавок или зубцов, нужно совершить не менее двух или трех проходов.

Работающий механизм двигается прерывисто. Уникальный аспект, который отличает фрезерование от сверления или обточки, – это состояние отдельного зубца при рабочем моменте. Зубцы касаются слоя детали не сразу все, а по отдельности. Таким образом, нагрузка на все плоскости резца увеличивается. Поэтому при фрезеровке уменьшить воздействие сможет лишь совершенствование режимов резки.

Этапы металлообработки при фрезеровании

Металлообработка делится на следующие этапы:

- Обдирный.

Это первичная, максимально грубая обработка поверхностного слоя, при которой устраняются видимые изъяны и снимается ржавчина.

Это первичная, максимально грубая обработка поверхностного слоя, при которой устраняются видимые изъяны и снимается ржавчина. - Черновой. Процедура второго приближения, при которой снимается слой и убирается стружка. На данном этапе очень низкий класс точности и шероховатости. Поверхностный слой заготовки при этом оставляют до 7 мм.

- Получистовой. В этот момент начинается зачистка и подготовительный процесс к завершающим стадиям. Отличается этот этап тем, что здесь уже используют инструмент гораздо тоньше, чтобы увеличить класс точности до 4–6 и получить более тонкую стружку.

- Чистовой этап металлообработки. В большинстве случаев он является завершающим. На нем добиваются приемлемой шероховатости, а размеры получаются довольно точными.

- Финишный или тонкий этап – это максимально точная фрезеровка на очень больших скоростях. Происходит снятие сверхтонкой металлической пыли.

- Шлифовка. Используют шлифовальные резцы с напылением.

Выполнить расчет режимов обработки при фрезеровке можно онлайн или при помощи формул и таблиц, основываясь на этапах металлообработки. Следовательно, выбирают и разновидность сверл.

Скорость резания при фрезеровании

Одним из главных критериев фрезеровки является скорость резания. По нему можно понять, сколько времени потребуется для снятия конкретного слоя материала с плоскости. Чаще всего на оборудовании устанавливают постоянный режим скорости.

Чтобы выбрать правильный параметр этого режима, необходимо учитывать, из какого материала используемая деталь:

- Если работать с нержавеющей сталью, то из-за наличия в ее составе разных химических элементов, изменяются некоторые показатели, в том числе и твердость. Поэтому скорость резания при фрезеровании снижается и составляет 45–95 м/мин.

- Бронза – используется при изготовлении множества различных деталей.

Ее относят к относительно мягким сплавам, и на основании этого выбирают скоростной режим фрезеровки в районе 90–150 м/мин.

Ее относят к относительно мягким сплавам, и на основании этого выбирают скоростной режим фрезеровки в районе 90–150 м/мин. - Большую популярность при изготовлении запорных конструкций или любых клапанов приобретает латунь. При высоком нагревании повышается ее пластичность. Имея более мягкий состав, этот сплав позволяет увеличить скоростной режим фрезерования до 130–320 м/мин.

- В настоящее время при металлообработке распространен и сплав алюминия. Скорость резания его колеблется в диапазоне 200–420 м/мин. Это связано с тем, что бывают различные методы исполнения, при которых характеризуются разные эксплуатационные свойства. Также не стоит забывать, что алюминий при высоком скоростном режиме резания повышает показатели пластичности.

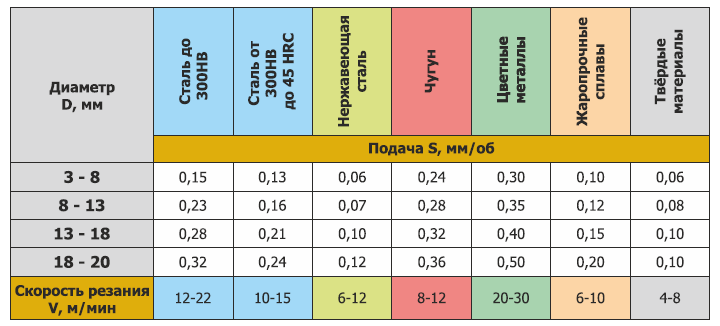

Существует много разных таблиц, которые помогают вычислить базовые режимы работы. Чтобы определить количество оборотов в скоростном режиме фрезерования для любого типа обрабатываемого сырья, нужно воспользоваться формулой: n = 1000 × V/D, где V – это рекомендуемая скорость, а D – диаметр фрезы. Скорость резания при фрезеровке измеряется в метрах за минуту резания.

Скорость резания при фрезеровке измеряется в метрах за минуту резания.

Важно помнить, что специалисты не советуют эксплуатировать шпиндель по максимуму, так как он быстро изнашивается и может повредить оборудование. Чтобы этого избежать, рекомендуют результат уменьшить на 10–15 %. Учитывая данный параметр, выбирают подходящий инструмент.

Выбор режима глубины резания и подачи при фрезеровании стали и других металлов

Глубина резания при фрезеровке подбирается в соответствии с материалом детали.

Также главным фактором в выборе глубины резания является то, какой этап металлообработки выполняется – чистовой или черновой. Если первый, то из-за меньшей скорости глубина резания будет большой. При выполнении чистового этапа обработки скорость вращения будет выше, соответственно, будет сниматься тонкий слой материала.

Но показатель глубины может ограничиваться, так как режущая часть используемого инструмента может иметь разные размеры.

Производительность металлообрабатывающего станка сильно влияет на параметр данного показателя. Иногда глубина резания подбирается в зависимости от того, какая в итоге должна получиться поверхность.

Тип станка и вид используемой фрезы влияет на то, с какой мощностью проходит резание при фрезеровании. Если требуется снять толстый слой материала, то черновой этап обработки нужно выполнить в несколько проходов.

Важный технологический процесс в металлообработке – это фрезерование пазов. Образуют подобные выемки уже непосредственно после чистового этапа обработки, так как глубина их очень большая. А при фрезеровке Т-образных пазов используют специальный инструмент.

Один из важных параметров режима резания в металлообработке заготовок – это подача. Представляет собой рабочее движение подвижных элементов оборудования. От данного показателя зависит долговечность используемых инструментов. Но есть ряд особенностей, которые влияют на эту характеристику:

- какой слой металла убирается за один проход;

- какой объем работы выполняет станок за определенное количество времени;

- можно ли проводить черновой и чистовой этап металлообработки.

При фрезеровании применяют подачу на зуб. Данный показатель определяется производителями инструментов. Зависит от частоты вращения шпинделя и количества зубьев фрезы.

Вышеперечисленные показатели являются составляющими режимов фрезеровки и взаимосвязаны между собой, например, скорость резания и подача:

- Скоростной режим резания уменьшится, если увеличить величину подачи. Это обусловлено тем, что за один проход усиливается нагрузка оси из-за снятия толстого слоя металла. Если вы установите высокий скоростной режим и подачу, то произойдет быстрый износ или поломка инструмента.

- Если подача снижается, то увеличивается нормальный скоростной режим. Если фреза будет вращаться быстро, то качество обрабатываемой детали улучшится. На чистовом этапе обработки устанавливается наименьшее значение подачи и высокий скоростной режим резания. При использовании специализированного оборудования вы получите почти зеркальную поверхность.

Часто устанавливаемый диапазон подачи – от 0,1 до 0,25. Такой показатель обеспечит достойный результат обработки самых востребованных материалов во многих отраслях промышленности.

Расчет параметров обработки для фрезерования, сверления и резьбонарезания по формуле

На многих производствах технологические карты разрабатывает техническая служба предприятия, в соответствии с ними мастер задает рассчитанные параметры и устанавливает подходящий инструмент. Перед работой специалист должен проверить состояние станочного оборудования, чтобы предельные значения не привели к выходу его из строя.

А если технологическая карта отсутствует, то работник сам устанавливает подходящие режимы фрезеровки:

Частота вращения n (об/мин)

N = 1000 × Vc / π × Dc (об/мин)

Подача стола станка (скорость подачи) Vf (мм/мин)

Vf = Fz × n × Zn (мм/мин)

Подача на зуб fz (мм/зуб)

Fz = Vf / n × Zn (мм/зуб)

Подача на оборот fn (мм/об)

Fn = Vf / n (мм/об)

Время обработки Tc (мин)

Tc = 1000 × Vc / π × Dc (мин)

Объем удаленного материала Q (см3/мин)

Q = Ap × Ab × Vf / 1000 (см3/мин)

Как выбрать режим на практике

Существуют некоторые критерии, которые должны учитываться при расчетах режимов фрезеровки:

- Тип используемого металлообрабатывающего оборудования.

Применение более новых, имеющих высокие технологические возможности станков с ЧПУ, на которых есть возможность установить максимальные параметры фрезерования. Старое оборудование, введенное в эксплуатацию более 10 лет назад, позволяет установить только низкие параметры резания. Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

Применение более новых, имеющих высокие технологические возможности станков с ЧПУ, на которых есть возможность установить максимальные параметры фрезерования. Старое оборудование, введенное в эксплуатацию более 10 лет назад, позволяет установить только низкие параметры резания. Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

- Еще один момент, от которого зависит выбора, это тип инструмента, применяющийся при обработке. Фреза изготавливается из различных материалов, поэтому и параметры будут разными. Если нужно обработать металл с высоким скоростным режимом резания, то берут фрезу из быстрорежущей стали. При фрезеровке твердого сплава с максимальными параметрами подачи фреза должна быть с тугоплавкими напайками. Также важны такие критерии, как угол заточки режущей кромки и диаметр. Если увеличивается диаметр резца, то скоростной режим резания и подача снижаются.

- Самый важный критерий из всех, на основании которых выбирают режимы резания, – это вид используемого материала.

Сплавы делятся по твердости и по степени обрабатываемости. Если вы работаете с мягкими цветными сплавами, то выбирают максимальные показатели скоростного режима и подачи. При использовании каленой стали или титана параметры уменьшают. Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь.

Сплавы делятся по твердости и по степени обрабатываемости. Если вы работаете с мягкими цветными сплавами, то выбирают максимальные показатели скоростного режима и подачи. При использовании каленой стали или титана параметры уменьшают. Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь. - На основании поставленной цели подбирается режим резания. Например, резание при черновой или чистовой обработке. На черновом этапе – высокая подача и низкий показатель скорости резания, на чистовом – наоборот. Чтобы получить канавки или другие отверстия в заготовке, все показатели необходимо рассчитать индивидуально.

- На практике при черновой металлообработке глубину резания чаще всего делят на несколько проходов. При чистовой будет один проход. Чтобы облегчить поставленную задачу, для разных изделий существует таблица режимов резания. Либо используют специальные калькуляторы, которые автоматически проводят необходимые вычисления нужных показателей по введенным в него данным.

Рекомендуем статьи

- Сварка без газа: обзор технологии

- Плазменная сварка: характеристики и оборудование

- Лазерная сварка: виды и особенности

Итак, в настоящее время существует множество технологических карт, которыми можно пользоваться для изготовления нужных заготовок. В расчетах учитывайте вид материала детали, тип инструмента и предложенное оборудование.

Не стоит самому разрабатывать режимы резания при фрезеровании. Это довольно сложно, кроме того, необходимо будет выполнить начальную проверку введенных данных. Иначе инструмент может испортиться, а оборудование выйти из строя.

Читайте также

24.02.2023

Пайка металлов: описание технологии

Подробнее

22.02.2023

Охлаждение при закалке металла: принципы и методы

Подробнее

21.02.2023

Гальваника металла: способы и принципы

Подробнее

20. 02.2023

02.2023

Хонингование: как и для чего выполняется

Подробнее

17.02.2023

Полировка металла: технологии, инструменты, методы

Подробнее

15.02.2023

Для чего нужен гидравлический пресс: виды, сферы применения

Подробнее

14.02.2023

Чем резать трубу: инструменты, способы, приемы

Подробнее

13.02.2023

Точечная сварка своими руками: как самостоятельно собрать аппарат

Подробнее

Harvey Tool Общее руководство по обработке

Используя приведенные ниже таблицы данных и формулы фрезерования, вы можете рассчитать скорость и подачу любых твердосплавных концевых фрез и алмазных концевых фрез. Вы используете инструмент Harvey? Щелкните здесь, чтобы узнать скорости и подачи, характерные для вашего инструмента.

Твердосплавные концевые фрезы

Цветные металлы

Посмотреть таблицу

Твердосплавные концевые фрезы

Чугун, сталь,

нержавеющая сталь

Посмотреть таблицу

Твердосплавные концевые фрезы

Жаропрочные сплавы, титан

Посмотреть таблицу

Алмазные концевые фрезы

Цветные металлы

Просмотр таблицы

Твердосплавные концевые фрезы

Цветной металл

| ЦВЕТНЫЕ | НАГРУЗКА СТРУЖКИ (IPT, НА ОСНОВЕ ДИАМЕТРА ФРЕЗЫ) | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| МАТЕРИАЛ | МАРКА | ФЛП | 1/8″ | 3/16″ | 1/4″ | 3/8″ | 1/2 дюйма | 5/8″ | 3/4″ | 1″ |

| Алюминий | 440, 356, 380, С61300 | 500-1000 | . 001 001 | .002 | .002 | .003 | .004 | .005 | .006 | .007 |

| Алюминий | 2024-Т4/Т6, 2014, 6061-Т6/Т651, 7075-Т6 | 800-1500 | .001 | .002 | .002 | .003 | .004 | .005 | .006 | .007 |

| Медь | Латунь для пупка, бронза с высоким содержанием кремния, A-17, C-17200 | 600-1000 | .001 | .001 | .002 | .0025 | ..jpg) 003 003 | .004 | .004 | .005 |

| Медь | Желтая латунь, латунь с высоким содержанием свинца, красная латунь | 800-1500 | .001 | .001 | .002 | .0025 | .003 | .004 | .004 | .005 |

| Медные сплавы | Нейзильбер, бериллиевая медь, бескислородная медь | 700-1000 | .001 | .001 | .002 | .0025 | .003 | .004 | .004 | .005 |

| Медные сплавы | Квасцы/бронза, бронза с низким содержанием кремния | 800-1000 | . 001 001 | .001 | .002 | .0025 | .003 | .004 | .004 | .005 |

| Магний | Литой, экструдированный | 1000 мин | .001 | .002 | .002 | .003 | .004 | .006 | .008 | .009 |

| Пластик | Поликарбонат | 200-500 | .001 | .002 | .003 | .004 | .006 | .008 | . 010 010 | .015 |

| Пластик | Акрил, фенол, полисульфон | 200-600 | .001 | .002 | .003 | .004 | .006 | .008 | .010 | .015 |

| Углерод | Углерод, графит | 500-1000 | .004 | .004 | .006 | .008 | .010 | .010 | .015 | .020 |

| Формулы измельчения и глоссарий | ||

|---|---|---|

| ФОРМУЛЫ | ГЛОССАРИЙ | |

| Об/мин = (3,82 x SFM) / D IPM = RPM x IPR ИПМ = об/мин х ИПТ х T | SFM – поверхностные футы в минуту RPM – число оборотов в минуту (скорость) IPT — дюймы на зуб (нагрузка стружки) IPR – дюймы на оборот | IPM = дюймов в минуту (подача) D – Диаметр фрезы T – количество зубьев |

Твердосплавные концевые фрезы

Железо, сталь, нержавеющая сталь

| ЖЕЛЕЗ – СТАЛЬ – НЕРЖАВЕЮЩАЯ | НАГРУЗКА СТРУЖКИ (IPT, НА ОСНОВЕ ДИАМЕТРА ФРЕЗЫ) | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| МАТЕРИАЛ | МАРКА | ФЛП | 1/8″ | 3/16″ | 1/4″ | 3/8″ | 1/2 дюйма | 5/8″ | 3/4″ | 1″ |

| Ковкий чугун | Серый чугун | 100-400 | . 0005 0005 | .001 | .002 | .003 | .004 | .005 | .006 | .008 |

| Ковкий чугун | Ковкий чугун – мягкий | 80-140 | .0005 | .001 | .0015 | .002 | .002 | .003 | .004 | .005 |

| Ковкий чугун | Ковкий чугун – твердый | 100-400 | .0005 | .001 | .0015 | .002 | .002 | .003 | . 004 004 | .005 |

| Ковкий чугун | Ковкий, охлажденный | 90-2500 | .0005 | .001 | .002 | .003 | .004 | .005 | .006 | .008 |

| Низколегированный | 23ХХ, 31ХХ | 100-150 | .0005 | .001 | .0015 | .002 | .003 | .004 | .005 | .006 |

| Низколегированный | 10ХХ, 11ХХ, 13ХХ | 100-300 | ..jpg) 0005 0005 | .001 | .0015 | .002 | .003 | .004 | .005 | .006 |

| Средний сплав | 200, 250, 301 | 100-350 | .0005 | .0005 | .001 | .002 | .0025 | .0035 | .004 | .005 |

| Средний сплав | 200, 250, 300 | 60-120 | .0005 | .0005 | .001 | .002 | .0025 | .0035 | . 004 004 | .005 |

| Высоколегированный сплав | Hy-Tugg, защита от стресса, AmorPlate | 50-150 | .0005 | .0005 | .001 | .001 | .001 | .0015 | .002 | .004 |

| Высоколегированный сплав | А-2/6/10, П-3/10, 01, 02, 06 | 100-250 | .0005 | .0005 | .001 | .001 | .001 | .0015 | .002 | .004 |

| Высокая прочность | 4340M, EDT-150, HP9-430, 300M, D6-Ac, 11-10 | 80-180 | . 0005 0005 | .0005 | .001 | .001 | .001 | .0015 | .002 | .004 |

| Высокая прочность | 4340, 6150, 52100, Н-11, Н-13 | 50-250 | .0005 | .0005 | .001 | .001 | .001 | .0015 | .002 | .004 |

| Аустенит | 304, 310, 314, 316, 321, 330, 347, 348, 21-6-9 | 100-250 | .0001 | .0002 | .0005 | .001 | .0015 | . 002 002 | .003 | .004 |

| Аустенит | Серия 200, 302, 303, 304L, 316L | 100-350 | .0001 | .0002 | .0005 | .001 | .0015 | .002 | .003 | .004 |

| Осадки | 17/4, 17/7, AF-71, Custom 450/636, 15/7 Пн, 21-6-9 | 90-250 | .0005 | .0005 | .001 | .001 | .002 | .002 | .004 | .006 |

| Осадки | 13/8, 15/5, АМ-350/355 | 100-250 | . 0005 0005 | .0005 | .001 | .001 | .002 | .002 | .004 | .006 |

| Мартенситный | 420, 430F, 440C, 446 | 90-250 | .0001 | .0002 | .0005 | .0005 | .001 | .001 | .003 | .004 |

| Мартенситный | 403, 410, 416 | 100-250 | .0001 | .0002 | .0005 | .0005 | .001 | .001 | . 003 003 | .004 |

| Формулы измельчения и глоссарий | ||

|---|---|---|

| ФОРМУЛЫ | ГЛОССАРИЙ | |

| Об/мин = (3,82 x SFM) / D IPM = RPM x IPR ИПМ = об/мин х ИПТ х T | SFM – поверхностные футы в минуту RPM – число оборотов в минуту (скорость) IPT — дюймы на зуб (нагрузка стружки) IPR – дюймы на оборот | IPM = дюймов в минуту (подача) D – Диаметр фрезы T – количество зубьев |

Твердосплавные концевые фрезы

Высокотемпературные сплавы, титан

| ВЫСОКОТЕМПЕРАТУРНЫЕ СПЛАВЫ – ТИТАН | НАГРУЗКА СТРУЖКИ (IPT, НА ОСНОВЕ ДИАМЕТРА ФРЕЗЫ) | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| МАТЕРИАЛ | МАРКА | ФЛП | 1/8″ | 3/16″ | 1/4″ | 3/8″ | 1/2 дюйма | 5/8″ | 3/4″ | 1″ |

| Кобальтовая основа | Air-Resist 13/213/215, Haynes 21/36, NASA CO-W-RE | 40-80 | . 0004 0004 | .0005 | .001 | .001 | .001 | .001 | .0015 | .002 |

| Кобальтовая основа | Стеллит, HS-21, HAYNES25/188, X-40, L-605 | 60-100 | .0004 | .0005 | .001 | .001 | .001 | .001 | .0015 | .002 |

| Железная основа | А-286, Хейнс 556, Дисколи, В57 | 50-80 | .0005 | .0005 | .001 | .0015 | .002 | . 0025 0025 | .003 | .004 |

| Железная основа | Инколи 600-802, Мультимет Н-155, Тимкин 16-25-6 | 80-100 | .0005 | .0005 | .001 | .0015 | .002 | .0025 | .003 | .004 |

| Никелевое основание | Hastalloy-C/B/X, INCONEL 718/X/W, Waspalloy, Rene 41-95 | 40-60 | .0005 | .0005 | .001 | .001 | .002 | .0025 | .003 | .004 |

| Никелевое основание | ИНКОНЕЛЬ 600/625, никель 200-270, монель 400-405 | 45-100 | . 0005 0005 | .0005 | .001 | .001 | .002 | .0025 | .003 | .004 |

| Титановый сплав | 5АЛ-2.5Сн-Эли, 8Ал-1 Мо-1В | 90-120 | .0005 | .0005 | .0005 | .001 | .001 | .0015 | .002 | .004 |

| Титановый сплав | Коммерчески чистый, 6AL-4V, Astm 1/2/3, 6AL-25N-4Zr-2Mo-Si | 50-250 | .0005 | .0005 | .0005 | .001 | . 001 001 | .0015 | .002 | .004 |

| Формулы измельчения и глоссарий | ||

|---|---|---|

| ФОРМУЛЫ | ГЛОССАРИЙ | |

| Об/мин = (3,82 x SFM) / D IPM = RPM x IPR ИПМ = об/мин х ИПТ х T | SFM – Поверхностные футы в минуту RPM – число оборотов в минуту (скорость) IPT — дюймы на зуб (нагрузка стружки) IPR – дюймы на оборот | IPM = дюймов в минуту (подача) D – Диаметр фрезы T – количество зубьев |

Алмазные концевые фрезы

Цветной металл

| ТОЛЬКО ЦВЕТНЫЕ МЕТАЛЛЫ | НАГРУЗКА СТРУЖКИ ТОЛЬКО ГРАФИТ (IPT, НА ОСНОВЕ ДИАМЕТРА ФРЕЗЫ) | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| МАТЕРИАЛ | ФЛП | НАГРУЗКА ЧИПА (IPT) | ДИАМЕТР | МЯГКАЯ | СРЕДНЯЯ | ЖЕСТКИЙ | ||||

| Алюминий (5%-8% Si) | 2000 – 6000 | . 005 – .010 005 – .010 | 1/32″ | .0005-.0006 | .0004-.0005 | .0003-.0004 | ||||

| Алюминий (8%-12% Si) | 1500 – 5000 | .004 – .008 | 1/16″ | .0010-.0013 | .0008-.0010 | .0005-.0008 | ||||

| Алюминий (14%-18% Si) | 1000 – 3000 | .002 – .006 | 3/32 дюйма | .0015-.0019 | .0011-.0015 | .0008-.0011 | ||||

| Медь | 750 – 1500 | .001 – .008 | 1/8″ | ..jpg) 0020-.0025 0020-.0025 | .0015-.0020 | .0010-.0015 | ||||

| Бронза | 900 – 1350 | .003 – .008 | 3/16″ | .0030-.0038 | .0023-.0030 | .0015-.0023 | ||||

| Латунь | 2000 – 4000 | .001 – .008 | 1/4″ | .0040-.0050 | .0030-.0040 | .0020-.0030 | ||||

| Баббит | 700 – 1000 | .003 – .010 | 5/16″ | .0050-.0063 | .0038-.0050 | . 0025-.0038 0025-.0038 | ||||

| Ненаполненный пластик | 1000 – 4000 | .003 – .020 | 3/8″ | .0006-.0075 | .0045-.0060 | .0030-.0045 | ||||

| Материалы из стекловолокна | 750 – 1500 | .001 – .010 | 7/16″ | .0070-.0088 | .0053-.0070 | .0035-.0053 | ||||

| Керамические материалы (зеленый) | 500 – 1500 | .002 – .010 | 1/2 дюйма | .0080-.0100 | .0060-.0080 | ..thumb.jpg.1d165c314089e277c01ccf829de547f5.jpg) 0040-.0060 0040-.0060 | ||||

| Углеродные композиты | 500 – 2000 | .003 – .015 | ||||||||

| Углерод (графит) | 500 – 2000 | см. справа | ||||||||

| Формулы измельчения и глоссарий | ||

|---|---|---|

| ФОРМУЛА | ГЛОССАРИЙ | |

| Об/мин = (3,82 x SFM) / D IPM = RPM x IPR ИПМ = об/мин х ИПТ х T | SFM – поверхностные футы в минуту RPM – число оборотов в минуту (скорость) IPT — дюймы на зуб (нагрузка стружки) IPR – дюймы на оборот | IPM = дюймов в минуту (подача) D – Диаметр фрезы T – количество зубьев |

Что такое нагрузка на стружку? – Cimquest Inc.

перейти к содержанию Что такое Чип-нагрузка?

перейти к содержанию Что такое Чип-нагрузка?- Посмотреть увеличенное изображение

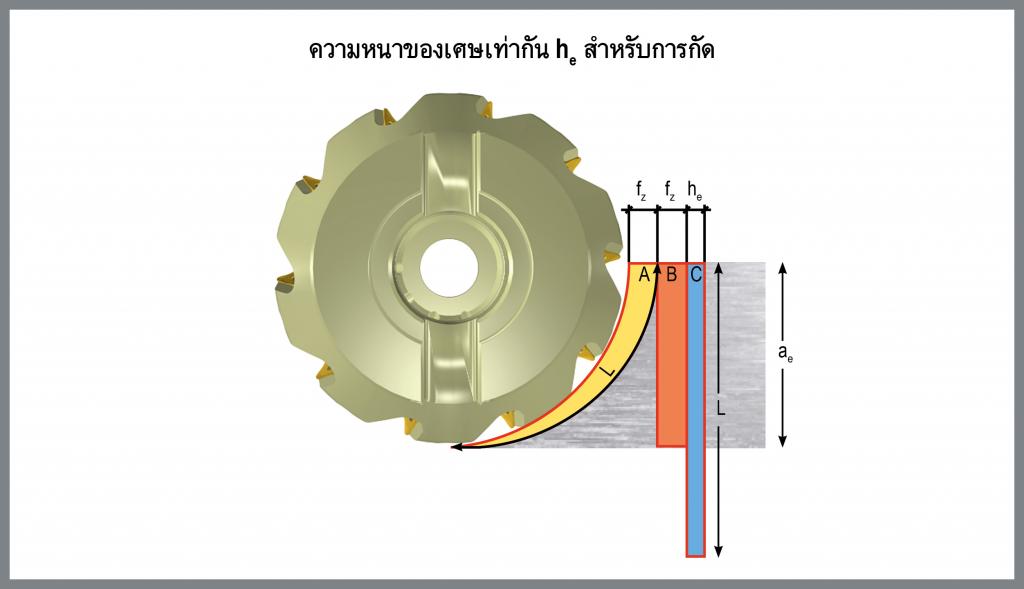

В рамках нашей серии Основы резки металла мы собираемся обсудить Нагрузка на стружку и Подача на зуб или Дюйм на зуб в отношении фрезерования.

Нагрузка на стружку или Подача на зуб — это теоретическая длина материала, подаваемого на каждую режущую кромку по мере его прохождения через обрабатываемый материал. Нагрузка на стружку , указанная производителями инструмента, представляет собой расстояние, на которое материал перемещается в фрезу по центральной линии инструмента, когда каждая режущая кромка поворачивается для резания.

Это теоретическое расстояние, поскольку другие факторы резания, такие как ширина резания и геометрия режущей кромки , влияют на физическую толщину стружки, поэтому измерение толщины стружки штангенциркулем или микрометром не даст вам расчетного значения. чиповая нагрузка. Он должен рассчитываться исходя из фактических параметров резки.

чиповая нагрузка. Он должен рассчитываться исходя из фактических параметров резки.

Зачем вам заботиться о загрузке стружки?

Нагрузка на стружку влияет на 5 основных областей процесса обработки:

По мере того, как Нагрузка на стружку увеличивается или уменьшается, требуется большее или меньшее усилие для сдвига разрезаемого материала, поэтому он контролирует количество HP и используемый крутящий момент.

Слишком много Нагрузка на стружку увеличивает износ, приводит к преждевременному выходу из строя инструмента, грубой обработке и потребляет больше мощности, крутящего момента и силы тока через станок и увеличивает нагрузку на приводы осей.

Слишком мало Нагрузка на стружку вызывает вибрацию и дребезжание, которые откалывают режущие кромки инструмента и могут привести к трению и износу инструмента, а не резке. Это можно отчетливо услышать и увидеть, взглянув на стружку и режущие кромки.

Правильное количество Нагрузка стружки придает стружке достаточную массу для поглощения тепла и отвода ее от инструмента и детали.

Наконец, это напрямую влияет на производительность, поскольку чем выше Нагрузка на стружку , тем выше Скорость съема металла или MRR.

Где найти начальную загрузку стружки?

Каждый производитель инструментов проводит многочасовые испытания обрабатываемого материала, поэтому используйте их данные в качестве отправной точки и вносите небольшие изменения по мере необходимости. Помните, Нагрузка на стружку оказывает второе по величине влияние на стойкость инструмента.

По мере увеличения диаметра концевой фрезы увеличивается ее способность выдерживать большее количество стружки, и наоборот. Это связано с тем, что по мере увеличения диаметра инструмента увеличивается прочность инструмента и его способность выдерживать большую нагрузку стружки.

Это первичная, максимально грубая обработка поверхностного слоя, при которой устраняются видимые изъяны и снимается ржавчина.

Это первичная, максимально грубая обработка поверхностного слоя, при которой устраняются видимые изъяны и снимается ржавчина..jpg)

Ее относят к относительно мягким сплавам, и на основании этого выбирают скоростной режим фрезеровки в районе 90–150 м/мин.

Ее относят к относительно мягким сплавам, и на основании этого выбирают скоростной режим фрезеровки в районе 90–150 м/мин.

Применение более новых, имеющих высокие технологические возможности станков с ЧПУ, на которых есть возможность установить максимальные параметры фрезерования. Старое оборудование, введенное в эксплуатацию более 10 лет назад, позволяет установить только низкие параметры резания. Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

Применение более новых, имеющих высокие технологические возможности станков с ЧПУ, на которых есть возможность установить максимальные параметры фрезерования. Старое оборудование, введенное в эксплуатацию более 10 лет назад, позволяет установить только низкие параметры резания. Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры. Сплавы делятся по твердости и по степени обрабатываемости. Если вы работаете с мягкими цветными сплавами, то выбирают максимальные показатели скоростного режима и подачи. При использовании каленой стали или титана параметры уменьшают. Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь.

Сплавы делятся по твердости и по степени обрабатываемости. Если вы работаете с мягкими цветными сплавами, то выбирают максимальные показатели скоростного режима и подачи. При использовании каленой стали или титана параметры уменьшают. Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь.