Подключение поршневого компрессора: Подключение компрессора

alexxlab | 12.04.2023 | 0 | Разное

Подключение компрессора

Правила установки компрессора изложены в ПБ 03-581-03. В этом документе содержаться все основные требования и положения, которые необходимо учесть при подключении компрессорного оборудования.

Мы в рассмотрим некоторые из них , для того чтобы обратить ваше внимание на некоторые особенности подключения компрессорного оборудования на производстве. Итак…

1. Вскрыть упаковку, проверить комплектность, убедиться в отсутствии механических повреждений.

ВНИМАНИЕ ! Эксплуатация компрессора, имеющего механические повреждения, категорически запрещена!

2. Необходимо внимательно изучить инструкциюпо эксплуатации компрессора. Лучше, если этим займется специально назначенный и достаточно обученный человек, имеющий электротехническую подготовку и навыки работы с железом, который будет в дальнейшем заниматься эксплуатацией оборудования.

3. В

соответствии с рекомендациями, изложенными

в руководстве по эксплуатации,подобрать

и оборудовать место, где в дальнейшем будет

установлен компрессор.

Состояние окружающей среды, а именно содержание в воздухе пыли, воспламеняющихся и агрессивных веществ всегда учитывается при создании компрессорной. Площадь под компрессорное оборудование учитывает возможности будущего расширения и доступа к компрессору при проведении технического обслуживания. Кроме того, габаритная высота помещения должна быть достаточной для подъема электродвигателя или другого узла, если возникнет такая необходимость. Компоненты компрессорной техники достаточно тяжелы, поэтому пространство компрессорной должно предоставлять возможность использования погрузочной техники.

Для нормальной работы компрессора температура окружающей среды в помещении должна находиться в пределахот +5° C до +40° C. Место установки винтового компрессора

должно быть защищенным от влаги

(атмосферных осадков), просторными

оборудованным хорошей естественной вентиляцией. Для

удобства обслуживания компрессор устанавливается

на расстоянии не менее 1 м от стен.

Свободное пространство вокруг компрессора необходимо

и для нормальной циркуляции вокругнего

охлаждающего воздуха.

Место установки винтового компрессора

должно быть защищенным от влаги

(атмосферных осадков), просторными

оборудованным хорошей естественной вентиляцией. Для

удобства обслуживания компрессор устанавливается

на расстоянии не менее 1 м от стен.

Свободное пространство вокруг компрессора необходимо

и для нормальной циркуляции вокругнего

охлаждающего воздуха.ВНИМАНИЕ! Если помещение компрессорной мало , а расстояние от компрессора до стен менее 1 м, и высота потолков менее 2,5 м , то следует обратиться в специализированную организацию, которая подготовит проект по обеспечению помещения компрессорной принудительной вентиляцией.

Естественная аэрация просто использует физические законы: холодный воздух тяжелее тёплого воздуха и, следовательно, он остаётся внизу; тёплый воздух, как более лёгкий, поднимается вверх. Таким образом, при нагревании компрессора, в помещении возникает восходящий поток воздуха.

Не должно быть “короткого пути” потока воздуха от

входного к выходному отверстию. Верхний предел использования естественной

аэрации для охлаждения компрессоров с двигателями до 16 КВт, она недостаточно

эффективна для компрессоров с большей мощностью.

Не должно быть “короткого пути” потока воздуха от

входного к выходному отверстию. Верхний предел использования естественной

аэрации для охлаждения компрессоров с двигателями до 16 КВт, она недостаточно

эффективна для компрессоров с большей мощностью.4. После выбора места для установки компрессора, приподнять его подъемником ,длиной не менее 900 мм и установить на четыре антивибрационных опоры.

ВНИМАНИЕ ! Не закреплять компрессор жестко к полу!

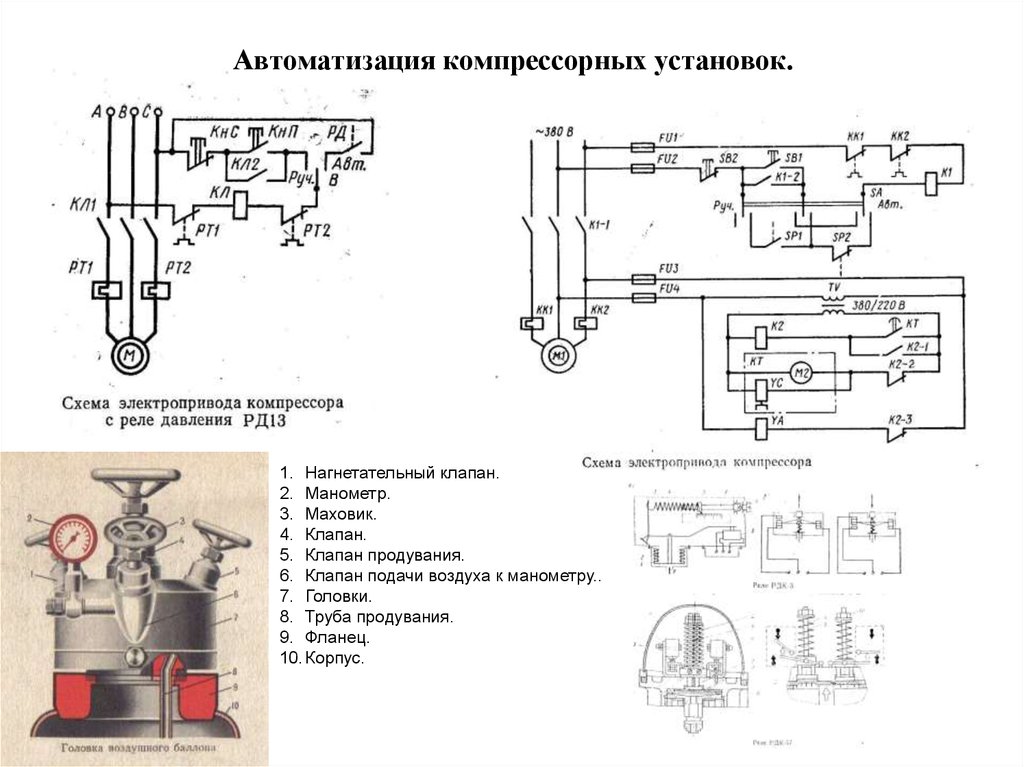

5.Подключить компрессор к электросети, В соответствии с рекомендациями, изложенными в руководстве по эксплуатации. Подключение должен проводить специалист,имеющий соответствующую квалификацию. Розетку и автоматический выключатель установить на расстоянии не более 3 м от компрессора.

ВНИМАНИЕ ! НЕЛЬЗЯ ПОДКЛЮЧАТЬ КОМПРЕССОРНОЕ ОБОРУДОВАНИЕ ЧЕРЕЗ УДЛИНИТЕЛЬ!

6.Проверить напряжение в электросети. Оно должно

соответствовать напряжению, указанному на

заводской табличке (возможен допуск +/- 6%).Например,

если на табличке указано напряжениепитания

400 В, то минимальное значение величины напряжения

электросети должно составлять 376 В,а

максимальное значение напряжения не должно превышать

424 В.

7.При первом пуске компрессора необходимо проверить направления вращения винтового блока.Правильное направления вращения обязательно указывается в данном случае оно указано на панели корпуса компрессора и на корпусевинтового блока. Последовательность фаз имеет очень важно значение. ВНИМАНИЕ ! Даже незначительное время вращения электродвигателя и винтового блокав обратном направлении может привести к отказу компрессора!

После приобретения компрессора обязательно уточнить у продавца : установлено ли на нем реле контроля фаз! Это можно узнать из описания оборудования или проверить по электрической схеме, которая обязательно представлена

в руководстве по эксплуатации компрессора. Если реле контроля фаз не входит в конструкцию компрессора, то его необходимо установить дополнительно! Это позволит избежать выхода из строя элементов электрической части компрессора и винтового блока.

8.Подключить

компрессор к пневматической магистрали.

Подключение компрессорак

магистрали должно производиться через гибкий

шланг. Подключать компрессор напрямую к жесткому

(стационарному) трубопроводу запрещено!

Подключать компрессор напрямую к жесткому

(стационарному) трубопроводу запрещено!

Подключение проводится либо через кран, установленный на ресивере, либо через выходное отверстие на осушителе (на компрессорах, имеющих встроенный рефрижераторный осушитель).

ВНИМАНИЕ ! Гибкий шланг должен иметь большийили такой же диаметр, как и выходной штуцер (выходной кран) компрессора. Обратный клапан между компрессороми пневматической магистралью не устанавливать! Он уже установлен внутри компрессора.

Как подключить компрессор

0

Апрель 2, 2016 Советы электрику kmposter

История использования поршневых воздушных компрессоров насчитывает уже более двух столетий.

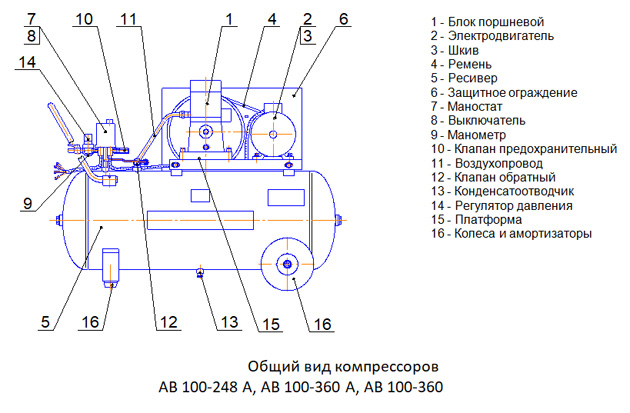

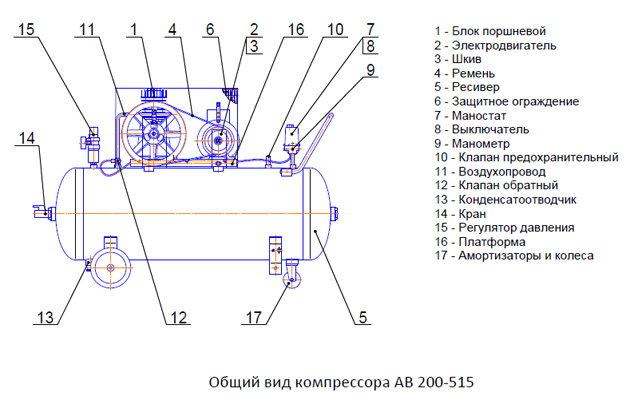

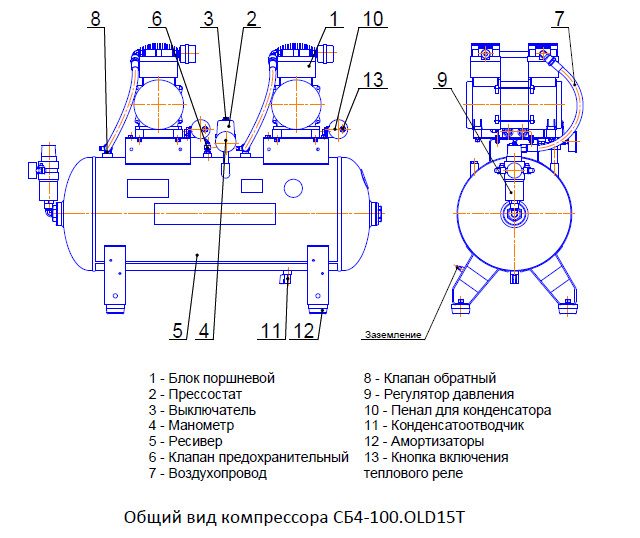

Если требуется оборудование небольшой производительности, на помощь приходят именно воздушные компрессоры поршневого сжатия воздуха. Одним из представителей этого класса является компрессор СО 7б.

Где можно использовать компрессор малой производительности?

- Покраска автомобиля с помощью краскопульта (нанесение грунта, краски, лака на любую поверхность).

- Работа с пневмоинструментом невозможна без использования компрессора.

- При работе с труднодоступными местами автомобиля и нанесением на них антикоррозионных составов, компрессор – абсолютно незаменимая вещь.

Какими могут быть поршневые воздушные компрессоры?

Изначально все подобные компрессоры можно разделить на две большие группы: масляные и безмасляные. Последние компрессоры дешевы и надежны, просты в эксплуатации, но достаточно ограниченны в своих функциях.

Масляные компрессоры – гораздо более полезный вариант. Бывают они с прямым и ременным приводом. Компрессоры с ременным приводом являются более надежным оборудованием с конструктивной точки зрения.

Правила установки поршневого компрессора

- Оборудование должно быть установлено на ровную поверхность, исключающую скольжение компрессора в процессе эксплуатации. Требования к материалу пола – высокая износостойкость и негорючесть.

- Перед началом эксплуатации компрессора необходимо убедиться в достаточном количестве масла в картере. Утечка масла и его попадание на поверхность компрессора – недопустимы.

- Перед подключением компрессора к источнику питания необходимо убедиться в отсутствии каких-либо механических повреждений.

- Включать и выключать компрессор необходимо исключительно при помощи реле давления. Регулировать самостоятельно реле давления категорически нельзя.

Когда работы с помощью компрессорного оборудования завершены, сжатый воздух должен быть полностью выпущен из ресивера.

Своевременное техническое обслуживание компрессора – залог его долгосрочной надежной эксплуатации.

Смотрите также:

Как работает дизельный генератор http://euroelectrica.ru/kak-rabotaet-dizelnyiy-generator/.

Интересное по теме: Как провести электричество в бане

Советы в статье “Как сделать прокол под дорогой” здесь.

Поршневой компрессор:

Crosshead к поршневому стержне Установка и удаление – Riverhawk Company

. нефтяной, химической и газовой промышленности по всему миру. Эти крупные промышленные компрессоры обычно используются при добыче подземных нефтяных и газовых месторождений (СПГ, сланцы, нефть), при транспортировке и хранении этих масел и газов на плавучих производственных объектах (FPSO или FLNG), а также при последующей переработке нефтехимических продуктов.

на НПЗ. Эта последующая переработка и переработка превращают нефть и газы в продукты, которые используются в нашей повседневной жизни, такие как топливо, смазочные материалы, удобрения, каучуки, полимеры и многие другие.

на НПЗ. Эта последующая переработка и переработка превращают нефть и газы в продукты, которые используются в нашей повседневной жизни, такие как топливо, смазочные материалы, удобрения, каучуки, полимеры и многие другие. Для поддержания оптимальной работы этих поршневых компрессоров и предотвращения неожиданных поломок многие компании внедряют план технического обслуживания. Существует множество различных подходов к техническому обслуживанию компрессора, начиная с ручного подхода, работающего до отказа, и заканчивая выполнением стандартного обслуживания, рекомендованного OEM-производителем компрессора, и самыми передовыми программами профилактического обслуживания, основанными на постоянном мониторинге компонентов компрессора для прогнозирования отказов. до того, как они произойдут. На мой взгляд, хорошо продуманная программа технического обслуживания может обеспечить множество очевидных преимуществ, таких как повышенная надежность, эффективность и безопасность, но она также может повысить ценность производимого продукта за счет снижения общих эксплуатационных расходов на компрессор.

Независимо от подхода вашей компании к техническому обслуживанию, в какой-то момент в течение срока службы компрессора вам потребуется выполнить обслуживание машины. Когда придет время, наличие надлежащих инструментов, обеспечивающих готовность вашей команды по техническому обслуживанию к эффективному и безопасному выполнению работы, может стать разницей между успешным простоем для обслуживания и простоем, который не соответствует запланированному графику или бюджету.

Соединение крейцкопфа с поршневым штоком

Рис. 1. Вид через окно доступа траверсы с установленной гидравлической гайкой крейцкопфа Riverhawk

В этой статье основное внимание будет уделено установке и снятию соединения крейцкопфа со штоком поршня. Одной из наиболее распространенных конфигураций крейцкопфа и штока поршня является прямое соединение штока поршня с крейцкопфом, см. рис. 1 выше. В этом типе крейцкопфа шток поршня ввинчивается в крейцкопф и фиксируется с помощью одной контргайки. Результирующая геометрия болтового соединения имеет очень короткую эффективную длину болта с небольшим растяжением болта и не совсем подходит для динамических нагрузок, возникающих в штоке поршня во время работы компрессора. Благодаря короткой геометрии шарнира соединение чувствительно к надлежащему предварительному натягу для надежной работы в течение всего срока службы компрессора. Кроме того, если это соединение выйдет из строя во время работы компрессора, повреждение компрессора может быть значительным и привести к очень дорогостоящему ремонту, длительному простою машины и снижению производительности.

Результирующая геометрия болтового соединения имеет очень короткую эффективную длину болта с небольшим растяжением болта и не совсем подходит для динамических нагрузок, возникающих в штоке поршня во время работы компрессора. Благодаря короткой геометрии шарнира соединение чувствительно к надлежащему предварительному натягу для надежной работы в течение всего срока службы компрессора. Кроме того, если это соединение выйдет из строя во время работы компрессора, повреждение компрессора может быть значительным и привести к очень дорогостоящему ремонту, длительному простою машины и снижению производительности.

Альтернативным методом, используемым в современных поршневых компрессорах, является непрямое соединение штока поршня с крейцкопфом. В этом типе крейцкопфа шток поршня не ввинчивается непосредственно в крейцкопф, а вместо этого крепится с помощью фланцевого соединения и ряда болтов. Болты, используемые в этом типе конфигурации, длиннее и лучше подходят для восприятия переменных нагрузок во время работы компрессора. Несколько болтов с улучшенным коэффициентом жесткости распределяют динамическую нагрузку, что делает соединение менее чувствительным к ошибкам предварительного натяга. Непрямой метод соединения чаще всего используется, когда диаметр штока поршня увеличивается. Некоторые владельцы компрессоров предпочитают модернизировать свое прямое соединение до конфигурации крейцкопфа с непрямым соединением, когда требуется замена поршневого штока и крейцкопфа. Этот тип замены является дорогостоящим и непомерно затратным, когда крейцкопф и поршневой шток находятся в хорошем состоянии. Гидравлическое натяжение болтов обычно используется как для прямых, так и для непрямых соединений крейцкопфа, но в оставшейся части этой статьи основное внимание будет уделено более сложным крейцкопфам с одинарными контргайками. См. рис. 2 ниже для 3D-рендеринга непрямого соединения крейцкопфа.

Несколько болтов с улучшенным коэффициентом жесткости распределяют динамическую нагрузку, что делает соединение менее чувствительным к ошибкам предварительного натяга. Непрямой метод соединения чаще всего используется, когда диаметр штока поршня увеличивается. Некоторые владельцы компрессоров предпочитают модернизировать свое прямое соединение до конфигурации крейцкопфа с непрямым соединением, когда требуется замена поршневого штока и крейцкопфа. Этот тип замены является дорогостоящим и непомерно затратным, когда крейцкопф и поршневой шток находятся в хорошем состоянии. Гидравлическое натяжение болтов обычно используется как для прямых, так и для непрямых соединений крейцкопфа, но в оставшейся части этой статьи основное внимание будет уделено более сложным крейцкопфам с одинарными контргайками. См. рис. 2 ниже для 3D-рендеринга непрямого соединения крейцкопфа.

Рис. 2. Непрямое соединение крейцкопфа. Показано с установленными гидравлическими натяжителями и без них. Эта технология зарекомендовала себя во многих сложных приложениях с болтовыми соединениями в нефтегазовой промышленности.

При поиске применения гидравлических гаек для соединения крейцкопфа стало ясно, что стандартная гидравлическая гайка не соответствует строгим требованиям этого применения. Вот несколько моментов, которые мы учитывали при разработке гидравлических гаек с крестообразным шлицем:

При поиске применения гидравлических гаек для соединения крейцкопфа стало ясно, что стандартная гидравлическая гайка не соответствует строгим требованиям этого применения. Вот несколько моментов, которые мы учитывали при разработке гидравлических гаек с крестообразным шлицем: Динамическая нагрузка:

Это соединение подвергается динамической нагрузке. Если предварительная нагрузка в крейцкопфном соединении недостаточна, шток поршня будет подвергаться усталостной нагрузке, что может привести к преждевременному выходу штока из строя. Предварительная нагрузка должна быть приложена точно и повторяемо во время установки и поддерживаться в течение всего срока службы.

Очень ограниченный доступ через корпус компрессора:

Пользователям приходится работать через окно с ограниченным доступом в распорке компрессора, что очень затрудняет приложение правильной нагрузки с использованием традиционного динамометрического инструмента.

Большой диаметр резьбы штока поршня:

Диаметр штока в этих компрессорах обычно составляет от 1,50 до 6,00 дюймов, при этом минимальные требования к предварительной нагрузке в 1,50 раза превышают максимально допустимую непрерывную нагрузку на шток. Для поршневого штока диаметром 4,00 дюйма требования к силе предварительного натяга нередко превышают 300 000 фунтов в соединении траверсы с поршневым штоком. Фактор ограниченного доступа и проблема применения надлежащей предварительной нагрузки значительно возрастают. Из-за этих проблем API 618 рекомендует не использовать крутящий момент (методы пробивания) для поршневых штоков большего диаметра.

Биение штока поршня:

Соосность между крейцкопфом и штоком поршня имеет решающее значение для правильной работы компрессора. Процедура установки должна обеспечивать равномерную нагрузку на соединение крейцкопфа и штока поршня, чтобы обеспечить хорошую проверку на биение. Метод, используемый для затягивания этого соединения, не может создавать дополнительных изгибающих нагрузок на шток поршня, что может привести к плохой проверке биения штока и более высокому комбинированному напряжению штока, что может привести к снижению усталостной долговечности.

Требования к герметичной оболочке:

Гайка с гидравлической крейцкопфом должна соответствовать той же оболочке (внешний диаметр и высота), что и существующая шестигранная или цилиндрическая гайка. Это обеспечивает достаточные зазоры во время работы машины и мало влияет на общий баланс системы.

Повышение безопасности:

Исключение метода опасного крутящего момента (пробивание молотком или затяжка «краном»), используемого для установки и снятия традиционных контргаек, и обеспечение более надежного соединения на крейцкопфе, что повышает надежность и безопасность компрессора при компрессор работает.

Почему гидравлические гайки с крейцкопфом Riverhawk?

Рис. 3. Типовые компоненты гидравлической траверсы Riverhawk

Гидравлическое натяжение зарекомендовало себя как один из самых точных и воспроизводимых методов затяжки болтов. Во время установки можно легко создавать очень высокие нагрузки с помощью ручного гидравлического насоса. Прикладываемая нагрузка растягивает шток поршня и создает небольшой зазор между держателем гидравлической гайки и цилиндром. Как только желаемая нагрузка достигнута, фиксатор затягивается, чтобы механически удерживать нагрузку после сброса гидравлического давления. Поскольку нагрузка на шток поршня создается гидравлическим маслом под давлением из насоса, стопорное кольцо можно легко затянуть с помощью небольшого гаечного ключа, не борясь с эффектами высокого сопротивления трения. На рис. 3 выше показаны типичные компоненты гидравлической крейцкопфной гайки.

Прикладываемая нагрузка растягивает шток поршня и создает небольшой зазор между держателем гидравлической гайки и цилиндром. Как только желаемая нагрузка достигнута, фиксатор затягивается, чтобы механически удерживать нагрузку после сброса гидравлического давления. Поскольку нагрузка на шток поршня создается гидравлическим маслом под давлением из насоса, стопорное кольцо можно легко затянуть с помощью небольшого гаечного ключа, не борясь с эффектами высокого сопротивления трения. На рис. 3 выше показаны типичные компоненты гидравлической крейцкопфной гайки.

Точность и воспроизводимость предварительного натяга

Зная гидравлическую площадь гайки и приложенное гидравлическое давление, можно легко рассчитать усилие, создаваемое во время установки (сила = давление x площадь). Подобно другим гидравлическим натяжителям, будет происходить потеря нагрузки (расслабление) по мере того, как нагрузка смещается от жидкости под давлением к стопорному кольцу. Эта потеря предсказуема на основе геометрии и жесткости болтового соединения. В нашей инженерной лаборатории были проведены проверочные испытания под нагрузкой поршневого штока различных диаметров, чтобы проверить ожидаемую степень релаксации на основе типичной геометрии крейцкопфа. Усилия при установке и снятии теперь можно контролировать, контролируя гидравлическое давление на манометре насосного комплекта. Это помогает упростить процесс установки и уменьшить количество опыта («чувства») оператора, необходимого для точного достижения желаемого предварительного натяга с использованием методов крутящего момента.

В нашей инженерной лаборатории были проведены проверочные испытания под нагрузкой поршневого штока различных диаметров, чтобы проверить ожидаемую степень релаксации на основе типичной геометрии крейцкопфа. Усилия при установке и снятии теперь можно контролировать, контролируя гидравлическое давление на манометре насосного комплекта. Это помогает упростить процесс установки и уменьшить количество опыта («чувства») оператора, необходимого для точного достижения желаемого предварительного натяга с использованием методов крутящего момента.

Равномерная нагрузка на крейцкопф и поршневой шток

Кольцевая гидравлическая зона в гайке естественным образом создает равномерно распределенную нагрузку вокруг крейцкопфа при наличии давления во время установки. Когда давление сбрасывается, нагрузка, удерживаемая фиксатором гидравлической гайки, не создает дополнительных изгибающих нагрузок, которые могут возникнуть в результате неправильной сборки гаек с несколькими нажимными болтами. Кроме того, чисто осевая нагрузка, создаваемая штоком поршня, устраняет закручивание (скручивание) штока поршня, которое может произойти во время затяжки, и помогает поддерживать правильное выравнивание штока для улучшения проверки биения. Сферическая шайба может быть встроена в конструкцию гидравлической гайки, чтобы дополнительно помочь компенсировать несоосность перпендикулярности между штоком поршня и носиком крейцкопфа.

Кроме того, чисто осевая нагрузка, создаваемая штоком поршня, устраняет закручивание (скручивание) штока поршня, которое может произойти во время затяжки, и помогает поддерживать правильное выравнивание штока для улучшения проверки биения. Сферическая шайба может быть встроена в конструкцию гидравлической гайки, чтобы дополнительно помочь компенсировать несоосность перпендикулярности между штоком поршня и носиком крейцкопфа.

Простота использования

Ограниченный доступ через окно в дистанционной части (конуре) больше не является проблемой. Гидравлический насос расположен снаружи компрессора, а гибкий шланг проходит через смотровое окно и соединяется с гайкой. Нагрузка быстро создается гидравлическим насосом, и стопорное кольцо можно затянуть с помощью небольшого гаечного ключа, независимо от высокого сопротивления трения. Используя мощь гидравлики, теперь вы можете затянуть поршневой шток 6,0 дюймов так же легко, как и 2,0-дюймовый поршневой шток.

Оптимизация резьбы

Резьбовые соединения на гидравлической гайке оптимизированы для обеспечения равномерной нагрузки по всей длине резьбы. Это помогает уменьшить концентраторы пикового напряжения в основании резьбы и повышает усталостную прочность гайки и поршневого штока. Дополнительная обработка поверхности гидравлической гайки выполняется после завершения механической обработки для повышения усталостных свойств резьбы.

Это помогает уменьшить концентраторы пикового напряжения в основании резьбы и повышает усталостную прочность гайки и поршневого штока. Дополнительная обработка поверхности гидравлической гайки выполняется после завершения механической обработки для повышения усталостных свойств резьбы.

Усовершенствованная конструкция уплотнения

Компрессоры могут работать много лет между интервалами обслуживания. Долговечность используемых уплотнений очень важна для обеспечения того, чтобы процесс разборки был таким же простым, как и процесс сборки. Эластомерные уплотнения имеют тенденцию разрушаться со временем, что приводит к неспособности выдерживать давление при снятии. Riverhawk использует специальные уплотнения металл-металл с защитой от износа и истирания для увеличения срока службы и долговечности уплотнения.

Скорость установки и снятия

Сборка и выравнивание штока поршня в крейцкопфе будет выполняться так же, как и с обычными затянутыми гайками до того момента, когда вы начнете прикладывать предварительную нагрузку.![]() Используя мощность гидравлического насоса, нагрузка может создаваться очень быстро, при этом весь процесс натяжения выполняется за пару минут.

Используя мощность гидравлического насоса, нагрузка может создаваться очень быстро, при этом весь процесс натяжения выполняется за пару минут.

В конце концов, цель состоит в том, чтобы достичь точных уровней предварительной нагрузки в соединении крейцкопфа и поддерживать эти нагрузки между интервалами обслуживания машины. Гидравлические гайки с крестообразным шлицем значительно повысят вероятность достижения воспроизводимого целевого предварительного натяга, а также повысят безопасность и сократят время установки и снятия по сравнению с крепежом с крутящим моментом.

Компания Riverhawk с 2009 года разрабатывает гидравлические гайки специально для соединения крейцкопфа компрессора со штоком поршня и предлагает множество решений крейцкопфов для OEM-производителей компрессоров, сервисных компаний и непосредственно для конечных пользователей. У нас есть инженерный персонал, который имеет большой опыт в технологиях гидравлического натяжения и может помочь с любыми требованиями к болтовым соединениям.

Спросите инженера

Готовы узнать больше?

Поговорите с инженером

Чарли Хейслер — директор по разработке приложений компании Riverhawk, который работает в нашей организации с 2010 года. Опыт работы Чарли в Riverhawk включает в себя инновации и работу по настройке для натяжения болтов, гидравлического инструмента и гидравлических насосов. Кроме того, он регулярно посещал объекты заказчиков для поддержки приложений продуктов и обмена знаниями о возможностях Riverhawk. Чарли имеет степень бакалавра наук в области машиностроения Университета Кларксона.

Основы работы с поршневыми компрессорами / Разница между поршневым компрессором и ротационным компрессором (с PDF) – что такое трубопровод

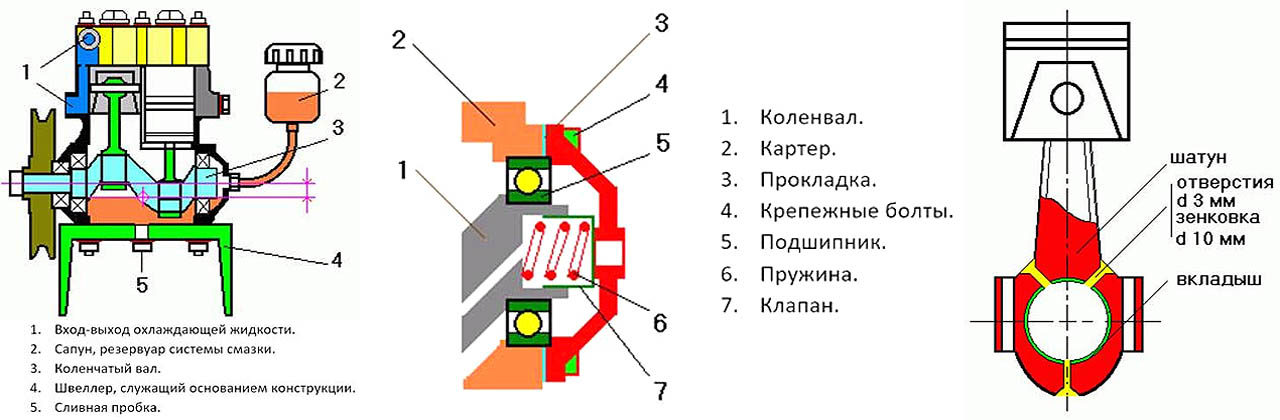

В поршневом компрессоре объем газа всасывается в цилиндр; он улавливается и сжимается поршнем, приводимым в движение коленчатым валом, а затем газ высокого давления выпускается в нагнетательную линию. Это машина с положительным смещением. На любом производственном предприятии поршневые компрессоры считаются одним из наиболее ответственных и дорогостоящих элементов оборудования и поэтому требуют особого внимания. Они широко используются на различных промышленных объектах для сжатия таких газов, как:

На любом производственном предприятии поршневые компрессоры считаются одним из наиболее ответственных и дорогостоящих элементов оборудования и поэтому требуют особого внимания. Они широко используются на различных промышленных объектах для сжатия таких газов, как:

- Воздух в системах сжатого воздуха для инструментов и приборного воздуха

- Углеводороды на нефтеперерабатывающих, химических и нефтехимических предприятиях

- Кислород, водород, азот и т. д. для химической обработки

- Различные другие газы для хранения или транспортировки

Поршневые компрессоры широко используются для сжатия сухих газов, требующих высокой степени сжатия (давление нагнетания/давление всасывания).

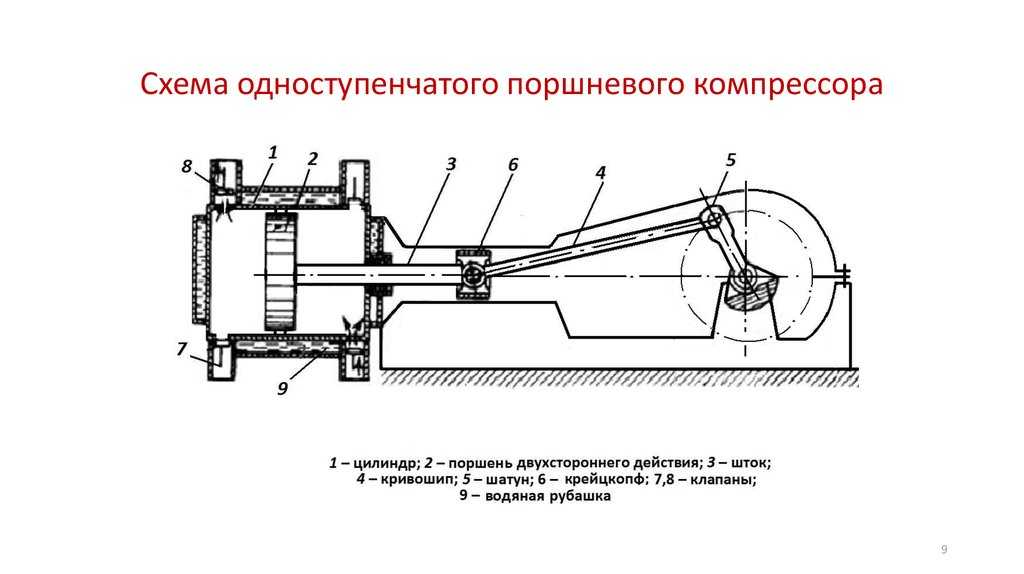

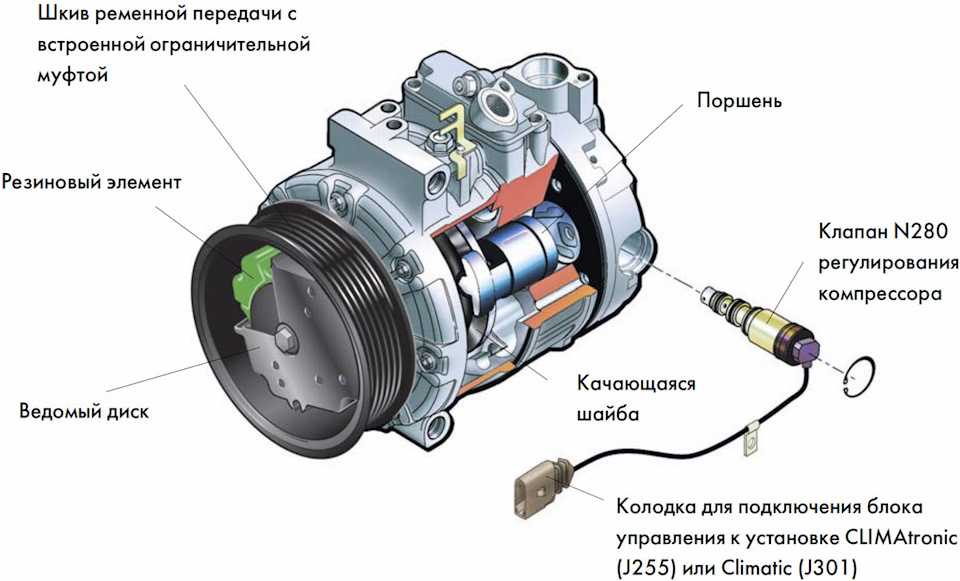

Сжимаемый газ поступает через всасывающий коллектор, а затем поступает в компрессионный цилиндр. Поршень сжимает газ, совершая возвратно-поступательное движение через коленчатый вал. Из-за возвратно-поступательного движения поршня такие компрессоры известны как поршневые компрессоры. Клапаны цилиндра поршневого компрессора регулируют поток газа через цилиндр; эти клапаны действуют как обратные клапаны. На рис. 1 показана классификация компрессоров.

Клапаны цилиндра поршневого компрессора регулируют поток газа через цилиндр; эти клапаны действуют как обратные клапаны. На рис. 1 показана классификация компрессоров.

Типы поршневых компрессоров

В зависимости от числа тактов нагнетания на один оборот коленчатого вала различают два типа поршневых компрессоров.

- Компрессор одностороннего действия: Это поршневой компрессор с одним выпуском на один оборот коленчатого вала. Газ сжимается только одним концом поршня. Содержит только один подпружиненный впускной и выпускной клапан.

- Компрессор двойного действия : Это поршневой компрессор, который совершает два такта нагнетания за один оборот коленчатого вала. Газ сжимается обоими концами поршня. Содержит впускной и выпускной клапаны на обоих концах. Большинство мощных компрессоров имеют двойное действие.

На рис. 2 показана типовая конфигурация поршневого компрессора одинарного и двойного действия.

В зависимости от привода поршневого компрессора , они бывают двух типов.

- Отдельный поршневой компрессор и

- Встроенный поршневой компрессор

В следующей таблице перечислены основные характеристики обоих типов поршневых компрессоров.

| Раздельный компрессор | Встроенный компрессор |

| Компрессор и привод могут быть разделены, поскольку приводятся в действие отдельными приводами, такими как электродвигатель или двигатель. | Силовые цилиндры, установленные как единое целое, приводят в действие компрессор и, следовательно, не могут быть разделены. |

| Высокоскоростные поршневые компрессоры. Типичная рабочая скорость составляет 900-1800 об/мин. | Низкоскоростные поршневые компрессоры. Типичная рабочая скорость составляет 200-600 об/мин. |

| Обычно они монтируются на салазках, и весь салазок можно собрать в цеху и транспортировать. | Полевой монтаж. |

| Нижние нагрузки на фундамент. | Требуется прочный фундамент. |

| Меньше вибрации. | Высокая вибрация Серьезность. |

| Более низкая начальная стоимость установки. | Высокая начальная стоимость установки. |

| Высокая стоимость обслуживания. | Низкая стоимость обслуживания. |

| Низкая эффективность. | Высокая эффективность. |

В зависимости от количества ступеней сжатия перед нагнетанием различают два типа поршневых компрессоров:

Реклама

- Одностадийный поршневой компрессор и

- Многоступенчатый компрессор

.

Более низкая стоимость

Более низкая стоимостьВ зависимости от скорости поршневые компрессоры подразделяются на высокоскоростные и низкоскоростные. Как правило, высокоскоростные компрессоры работают со скоростью от 900 до 1200 об/мин, а низкоскоростные – со скоростью от 200 до 600 об/мин.

Работа поршневого компрессора

Как следует из названия, поршневой компрессор работает за счет возвратно-поступательного движения поршня внутри цилиндра.

Когда поршень движется вниз, между верхней частью поршня и головкой блока цилиндров создается вакуум. Это приводит к открытию впускного клапана и заполнению газом низкого давления. В это время впускные клапаны остаются открытыми, а выпускные клапаны остаются закрытыми.

Затем поршень движется вверх, закрывая впускной клапан, и газ задерживается в цилиндре. При дальнейшем движении поршня площадь между головкой поршня и цилиндром уменьшается, что приводит к сжатию газа. Когда давление газа превышает сопротивление пружины нагнетательного клапана, он открывается, и газ поступает в ресивер. Тот же процесс повторяется.

При дальнейшем движении поршня площадь между головкой поршня и цилиндром уменьшается, что приводит к сжатию газа. Когда давление газа превышает сопротивление пружины нагнетательного клапана, он открывается, и газ поступает в ресивер. Тот же процесс повторяется.

Преимущества поршневого компрессора

Основные преимущества поршневого компрессора:

- Самый широкий диапазон давления в семействе компрессоров (вакуум до 3000 бар).

- Несколько сервисов на одном корпусе компрессора. На многоступенчатой раме каждый баллон можно использовать для отдельных газовых служб. Например, один баллон предназначен для охлаждения пропана, а уравновешивающие баллоны предназначены для газового продукта.

- Снижение капитальных затрат.

- Могут справляться с широким диапазоном производительности с гораздо большей легкостью, чем любой другой тип.

- Готовые блоки на салазках упрощают транспортировку, установку и перемещение.

- Как правило, более высокая эффективность по сравнению с центробежным типом при тех же условиях эксплуатации.

- Особенно подходит для применений с низкой молекулярной массой.

Пределы применения поршневых компрессоров

Применение поршневых компрессоров ограничено следующими параметрами:

- Расход: они могут работать с очень низким расходом без существенной потери эффективности.

- Производительность: Высокая производительность ограничена размером цилиндра, длиной хода и скоростью.

- Давление: На практике применяются очень высокие давления до 3000 бар.

- Температура нагнетания: Температура нагнетания обычно ограничивается 135⁰C. Для работы с высоким содержанием водорода (молекулярная масса меньше или равна 12) и несмазанных цилиндров температура нагнетания не должна превышать 120⁰C. Применения со сжатым воздухом допускают более высокие температуры нагнетания

- Степень сжатия: Типичные степени сжатия для одноступенчатого поршневого компрессора составляют от 1,2 до 4,0.

Степень сжатия (Pd/Ps) ограничена следующим;

Степень сжатия (Pd/Ps) ограничена следующим;- Максимальная температура нагнетания

- Допустимая нагрузка на шток

- Объемный КПД цилиндра

- Мощность в л.с.: В приложениях по переработке газа номинальная мощность более 7,5 МВт редко встречается. Для других применений доступны специальные машины с номинальной мощностью до 30 МВт.

- Скорость вращения: Скорость от низкой до средней, обычно 300-700 об/мин с двигателями. От умеренных до высоких скоростей, как правило, 600-1800 об/мин с двигателями или газовыми двигателями (промысловая компрессия газа, газовая установка, трубопровод). От низких до средних скоростей в соответствии со стандартом API STD 618. От умеренных до высоких скоростей в соответствии со стандартом ISO 13631.

Нормы и стандарты для поршневых компрессоров

Различные нормы и стандарты регулируют проектирование и производство поршневых компрессоров, таких как:

- Стандарты API: API-11P (компактные поршневые компрессоры) и API-618 (поршневые компрессоры для нефтяной, химической и газовой промышленности)

- Стандарты ISO: ISO-13707 и ISO-13631

- Shell DEP: DEP 31.

29 .40.31

29 .40.31 - API RP 688 для контроля пульсации и вибрации.

Конструкция поршневых компрессоров

Конструкция поршневых компрессоров может быть разделена на два основных направления:

- Газовая часть.

- Конец питания.

Детали газовой части поршневого компрессора

Основные газовые части поршневого компрессора (рис. 4):

- Цилиндр

- Головка

- Поршень и шток.

- Всасывающие клапаны.

- Выпускные клапаны.

- Шток поршня Сальник

- Рубашка всасывания и нагнетания газа

Цилиндр и гильза

Поршень совершает возвратно-поступательное движение внутри цилиндра поршневого компрессора. Для снижения затрат на восстановление цилиндр может быть снабжен гильзой или гильзой. Цилиндр или гильза обычно изнашиваются в местах трения поршневых колец. Из-за веса поршня износ обычно больше в нижней части горизонтального цилиндра.

Головка

Торцы цилиндра снабжены съемными головками, эти головки могут содержать водяные/жидкостные рубашки для охлаждения. Один конец называется головкой с головкой, а другой – головкой с кривошипом. Кривошипная часть содержит уплотнение (набор металлических уплотнительных колец) для предотвращения утечки газа вокруг штока поршня.

Поршень

- Поршень движется вперед и назад, всасывая и сжимая газ. Он выталкивает газ в нагнетательный патрубок во время такта сжатия.

- Для тихоходных (до 330 об/мин) и среднеоборотных поршневых компрессоров (330-600 об/мин) поршни обычно изготавливают из чугуна.

- Чугунные поршни диаметром до 7 дюймов изготовлены из цельных стержней. Те, что имеют диаметр более 7 дюймов, обычно полые (для снижения стоимости).

- Углеродные поршни иногда используются для сжатия кислорода и других газов, которые не должны содержать смазки.

Зазор в поршне и цилиндре

Когда поршневой компрессор достигает рабочей температуры, поршень и шток расширяются больше, чем гильза/цилиндр. Для предотвращения судорог необходимо обеспечить достаточный зазор. Точно так же важен и торцевой зазор.

Для предотвращения судорог необходимо обеспечить достаточный зазор. Точно так же важен и торцевой зазор.

Холодный поршень обычно устанавливается так, что одна треть его торцевого зазора приходится на конец кривошипа, а две трети его торцевого зазора – на головку.

Поршневые кольца (рис. 5)

Поршневые кольца обеспечивают уплотнение, предотвращающее или сводящее к минимуму утечку через поршень и гильзу цилиндра. Металлические поршневые кольца изготавливаются либо цельными, с зазором, либо из нескольких сегментов. Зазоры в кольцах позволяют им выдвигаться или расширяться по мере того, как компрессор достигает рабочей температуры. Кольца тяжелого поршня иногда снабжены бронзовыми, баббитовыми или тефлоновыми расширителями или наездниками. Смазка является обязательным условием для металлических колец. Тефлоновые кольца с тефлоновыми накладками иногда используются для поддержки поршня, когда газ не позволяет использовать смазку.

Рис. 5: Типовая конфигурация поршневых колецШток поршня и поршень (рис.

6)

6)Шток крепится к поршню с помощью специальной гайки, предотвращающей отвинчивание. Поверхность штока имеет подходящую степень обработки, предназначенную для максимально возможного сведения к минимуму износа уплотняющих поверхностей. Поршень снабжен канавками для поршневых колец и опорных колец.

Рис. 6: Типичная конфигурация поршневого штока и поршняСальник штока поршня

Сальник штока поршня обеспечивает герметичность сжатого газа. Набивка штока поршня состоит из ряда манжет, каждая из которых содержит несколько уплотнительных колец, расположенных рядом. Кольца состоят из нескольких секторов, удерживаемых вместе пружиной, установленной в канавке, идущей по внешней стороне кольца.

Весь набор чашек удерживается на месте шпильками. Внутренние каналы предназначены для охлаждения, отвода газов и смазки уплотнения штока поршня.

Сальник

Устройство маслосъемных колец служит для предотвращения вытекания масла, увлекаемого штоком поршня, из картера. Соскобленное масло возвращается в картерный бачок.

Соскобленное масло возвращается в картерный бачок.

Клапаны

Клапаны (клапаны всасывания и нагнетания): позволяют газу входить в поршень во время такта всасывания и позволяют газу выходить в линию нагнетания во время такта сжатия.

Обычно существует три типа клапанов:

- Пластинчатый клапан.

- Канальный клапан.

- Тарельчатый клапан.

Приводная часть поршневого компрессора

Детали поршневых компрессоров, которые помогают передавать мощность и преобразовывать вращательное движение в возвратно-поступательное движение, сгруппированы в эту категорию.

Картер картера

Картер (рис. 7) поддерживает коленчатый вал. Все опоры подшипников расточены в условиях настройки, чтобы обеспечить идеальное выравнивание. Картер снабжен легкосъемными крышками сверху для осмотра и обслуживания. Нижняя часть картера служит резервуаром для масла. Основной насос для смазки кривошипно-шатунного механизма размещен на щите, установленном со стороны, противоположной муфте, и приводится в действие поршневым компрессором.

Основной насос для смазки кривошипно-шатунного механизма размещен на щите, установленном со стороны, противоположной муфте, и приводится в действие поршневым компрессором.

Коленчатый вал

Коленчатый вал получает мощность от привода и передает ее на поршень. Коленчатый вал выполнен в виде единой детали. На внутренней стороне вала имеются отверстия для прохождения и распределения смазочного масла.

Коренные подшипники

Коренные подшипники состоят из двух половинок, изготовленных из стали, с внутренним покрытием из антифрикционного металла.

Шатуны

Шатун (рис. 8) соединяет коленчатый вал со штоком поршня.

Шатун имеет два подшипника. Подшипник шатуна состоит из двух половин. Изготовлен из металла с внутренним покрытием из антифрикционного металла. Малый концевой подшипник шатуна изготовлен из стали с внутренним покрытием из антифрикционного металла. Отверстие проходит через шатун по всей его длине, чтобы обеспечить проход масла от большой головки к малой втулке.

Крейцкопф

Крейцкопф крепит поршневой шток к шатуну. Поверхности скольжения крейцкопфов покрыты антифрикционным металлом типа баббитового башмака. Это позволяет ему скользить вперед и назад в направляющих крейцкопфа. Башмаки имеют каналы для распределения смазочного масла. Смазка получается под давлением; он выходит из двух направляющих корпуса ползуна крейцкопфа.

Соединение между шатуном и крейцкопфом осуществляется с помощью поршневого пальца. Шток поршня соединен с крейцкопфом гайкой.

Распорка

Распорка используется для разделения газовой и приводной частей поршневого компрессора.

API 618 определяет 4 типа прокладок для поршневого компрессора, которые можно использовать в зависимости от критичности эксплуатации.

- Тип A – короткий одиночный отсек (где допустим перенос масла на уплотнение поршня)

- Тип B — удлиненный с одним отсеком (где унос масла на уплотнение поршня недопустим)

- Тип C — удлиненный с двумя отсеками (для критических сред, таких как кислород и водород)

- Тип D — удлиненный с двумя отсеками (Для работы с технологическим газом)

Промежуточная вставка снабжена дренажным и вентиляционным устройством и, при необходимости, непрерывно продувается буферным газом.

Демпферы пульсации / Баллоны для поршневых компрессоров

Баллоны для пульсации устанавливаются на всасывании и нагнетании поршневого компрессора, чтобы удерживать пульсацию в желаемых пределах.

Было проведено исследование пульсации для определения минимального объема бутылок для пульсации.

Смазка поршневых компрессоров

Смазочные материалы уменьшают трение и, следовательно, износ между движущимися частями поршневого компрессора. Смазка также служит охлаждающей жидкостью. На рис. 9 показана типичная система смазки.

Рис. 9: Типовая система смазкиОбычно для смазки объемных компрессоров используются два типа систем.

- СИСТЕМА БРЫЗГА

- ПРИНУДИТЕЛЬНАЯ ПОДАЧА СМАЗКИ

Система разбрызгивания

Используется в старых машинах. Уровень поддерживается в картере. Масло разбрызгивается при вращении кривошипа и противовеса в сборное кольцо. Центробежная сила выбрасывает масло наружу через масляный канал к шатунной шейке.

Центробежная сила выбрасывает масло наружу через масляный канал к шатунной шейке.

Смазка с принудительной подачей

Для подачи масла используется насос. Масло подается под давлением к нужным частям. Ниже приведены основные части системы

Метод контроля вместимости компрессора

- с помощью рециркуляции

- с помощью VSD

- с помощью клапана Un-Loader

- By Clearce Carple

Рестациональный компрессор и ротажный компрессор

Главный дифференциал. представлены в таблице ниже:

| Поршневой компрессор | Роторный компрессор |

| Использует поршень для возвратного действия | Использование роликов |

| Более эффективно | Менее эффективное |

| Дорогое и более высокое обслуживание | CHEAPER. |

| Меньший срок службы | Увеличенный срок службы |

| Высокая степень сжатия | Низкая степень сжатия |

| Низкоскоростной компрессор | Высокоскоростной компрессор |

| Сложная смазка | Простая смазка |

| Высокая склонность к вибрации | Низкая склонность к вибрации. |