Подключение сварочного полуавтомата: Подключение сварочного инверторного полуавтомата на 380 – Полуавтоматическая сварка — MIG/MAG

alexxlab | 21.01.2023 | 0 | Разное

Подключение сварочного инверторного полуавтомата на 380 – Полуавтоматическая сварка — MIG/MAG

#1 serega_miha

Отправлено 09 October 2014 21:52

РЕбята извините если тема такая уже есть, не нашел.

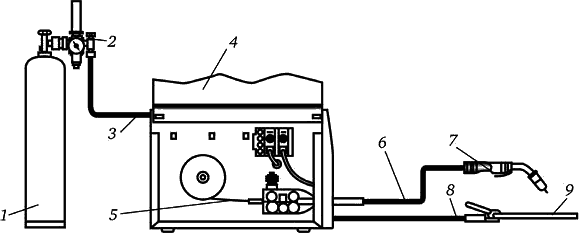

Вообще приобрел себе сварочный полуавтомат на 380, у него 4 провода.

в инструкции написанно, что подключать надо 3 фазы и землю.

Вопрос в следующем:

Земли нет, пока что…. можно ли подключить вместо земли рабочий ноль?

- Наверх

- Вставить ник

#2 G_Kar

Отправлено 10 October 2014 06:31

А чем ноль отличается от земли? Можно.

Мои работы в инстаграм: @MOV_engineering

Тел. /Вацап.:+7-999-62O-1O-3O

/Вацап.:+7-999-62O-1O-3O

- Наверх

- Вставить ник

#3 Миротворец

Отправлено 10 October 2014 06:56

А чем ноль отличается от земли?

Если фаза работает с землёй, то счётчик не мотает)). У меня при замыкании ноля и земли вышибает УЗО. Если отсутствует УЗО, то обычно ставят перемычки между нолём землёй и тогда разницы нет.

- Наверх

- Вставить ник

#4 saper24

Отправлено 10 October 2014 07:19

А как у вас 380 без заземления? ) В каком то из распред. щитов оно будет. И если сеть старая то ноль с землей скорее всего соеденен. Но вам для подключения этого можно и не знать. Это вольности перевода, ноль и земля.

щитов оно будет. И если сеть старая то ноль с землей скорее всего соеденен. Но вам для подключения этого можно и не знать. Это вольности перевода, ноль и земля.

Щас провожу себе 380 так мне в проекте заземление нарисовали и возле опоры для щита учета. И возле дома для распред.щита. Два контура по три трехметровых штыря из 18го прута и оба соеденены меж собой. Правда монтажники сказали что и одного на опоре хватит. А щит учета как космический корабль. Если у вас ни УЗО ни ДИФавтомата нет, то поставьте. Цлей сами будете и оборудование сбережоте

- Наверх

- Вставить ник

#5 MityMouse

Отправлено

serega_miha, Прочтите п. 7.6

Правила Устройства Электроустановок (ПУЭ-7).pdf 3. 49МБ 2102 скачиваний По хорошему, сварочное оборудование должно иметь собственную землю, а не на землю щита подключаться. Если в щите нет земли, можно занулить, но собственную землю лучше сделать (вбить в землю штырь и вывести к нему провода).

49МБ 2102 скачиваний По хорошему, сварочное оборудование должно иметь собственную землю, а не на землю щита подключаться. Если в щите нет земли, можно занулить, но собственную землю лучше сделать (вбить в землю штырь и вывести к нему провода).

Сообщение отредактировал MityMouse: 10 October 2014 08:26

- Наверх

- Вставить ник

#6 дмитров

Отправлено 10 October 2014 22:05

Если фаза работает с землёй, то счётчик не мотает))

в данной ситуации не мотает только однофазный счетчик и то при не правильном подключении

А чем ноль отличается от земли?

ноль при перекошенной нагрузке на фазы (при трех фазной сети )или просто под нагрузкой (при однофазной сети )имеет потенциал отличный от нуля ,а заземление -это и есть абсолютный ноль

Вообще приобрел себе сварочный полуавтомат на 380, у него 4 провода.в инструкции написанно, что подключать надо 3 фазы и землю.

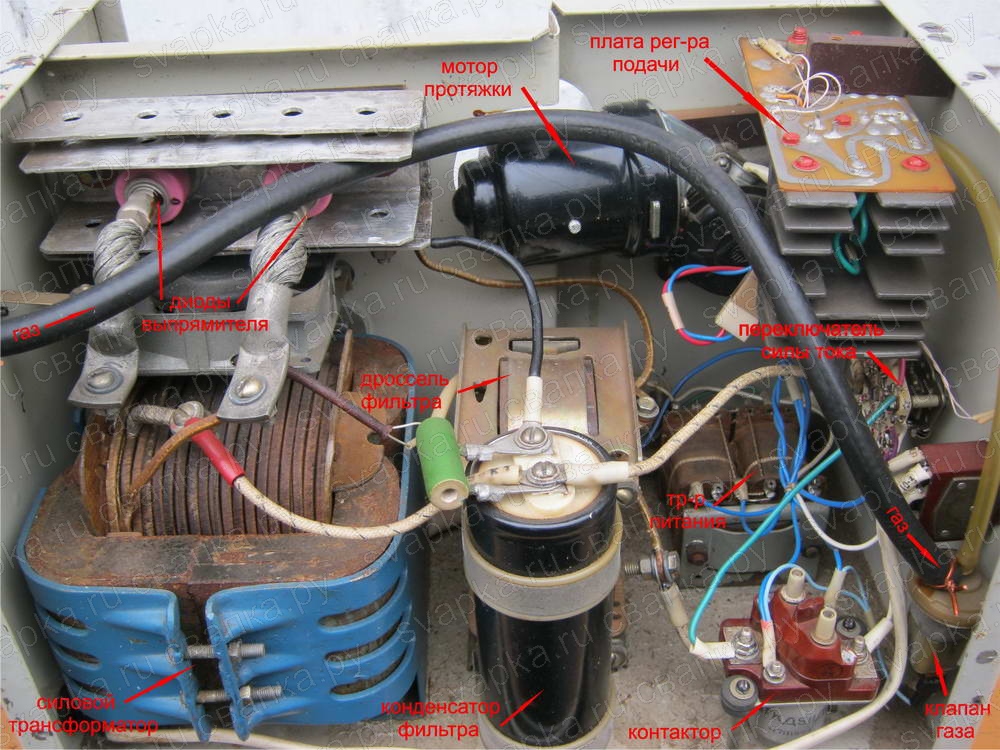

в зависимости от конструктивных особенностей аппарата могут быть два варианта :

1) есть аппараты в которых к четвертому проводу подключен ноль с цепей управления (то есть в цепи управления используется трансформатор с первичкой на 220в ,или пускатель с обмоткой на 220вольт ),таким аппаратам ноль необходим для работы

2)а есть аппараты которым ноль для работы не нужен ,а четвертый провод подключен непосредственно к металлическому корпусу аппарата и предназначен для заземления аппарата через устройство защитного отключения (узо) для предотвращения поражения электрическим током ,в случае пробоя изоляции в аппарате

так что если вы подключите аппарат только к трем фазам ,а четвертый провод останется не подключенным и аппарат заработает ,значит четвертый провод это сугубо ваша безопасность (то есть второй вариант )

Если отсутствует УЗО, то обычно ставят перемычки между нолём землёй и тогда разницы нет.

перемычка может стоять и с узо и узо прекрасно работать ,только она должна стоять до узо

так называемое защитное зануление (когда ноль и земля соединены вместе )

serega_miha, перечитал название темы

если аппарат инверторный то скорее всего четвертый провод это именно заземление корпуса ,

не знаю как в трех фазниках ,а в однофазниках между землей и фазой и между землей и нулем обычно стоят небольшие кондеры ,и если не заземлить корпус то на нем висит половинка сетевого напряжения (то есть 110в )(так же как и в блоке питания от компьютера )

- Наверх

- Вставить ник

#7 serega_miha

Отправлено 11 October 2014 00:03

спасибо за ответы. в схеме нарисовано что 4 провод это земля которая сидит на корпусе. землю обязательно сделаю на днях, вопрос в следующем: можно ли сейчас подключить на провод земли ноль из счетчика(он заземлен на подстанции откуда приходят все фазы)? , не убьет ли меня сразу током)))

землю обязательно сделаю на днях, вопрос в следующем: можно ли сейчас подключить на провод земли ноль из счетчика(он заземлен на подстанции откуда приходят все фазы)? , не убьет ли меня сразу током)))

- Наверх

- Вставить ник

#8 дмитров

Отправлено 11 October 2014 06:10

не убьет ли меня сразу током)))

сразу не убьет ,на нуле может висеть относительно не большой потенциал 5-10вольт

- Наверх

- Вставить ник

#9 saper24

Отправлено 11 October 2014 09:37

А кто подскажет по такому вопросу. Линия 380 проходящая вдоль дома имеет разную просадку по фазам. Электрики сказали что одна фаза для избранных на ней 230 а на двух других вся улица запитана. В двух других напряжение иногда падает до 190. Так вот. Каким образом это отразится на работе скажем инверторного источника на 380? И отразится ли вообще? Еще мне поставили ограничитель мощности и выделили 15 киловат по техусловиям. Это го достаточно для сварки на токах 300-400 ампер и не посажу ли я сеть окончательно? Соседям проблем доставлять не хочется. Аппарата или иной техники на 380 пока нет, все в планах. Провожу потому что есть пока возможность сделать это без гемороя и недорого, а заодно что б не зависеть от отключения одной какой либо фазы. Сяду ясное дело на ту где 23,0 но автоматику планирую поставить для переключения между фазами потом. Не лазить же в домовой щиток с тестером и отверткой каждый раз при отключении фазы. Спасибо.

Линия 380 проходящая вдоль дома имеет разную просадку по фазам. Электрики сказали что одна фаза для избранных на ней 230 а на двух других вся улица запитана. В двух других напряжение иногда падает до 190. Так вот. Каким образом это отразится на работе скажем инверторного источника на 380? И отразится ли вообще? Еще мне поставили ограничитель мощности и выделили 15 киловат по техусловиям. Это го достаточно для сварки на токах 300-400 ампер и не посажу ли я сеть окончательно? Соседям проблем доставлять не хочется. Аппарата или иной техники на 380 пока нет, все в планах. Провожу потому что есть пока возможность сделать это без гемороя и недорого, а заодно что б не зависеть от отключения одной какой либо фазы. Сяду ясное дело на ту где 23,0 но автоматику планирую поставить для переключения между фазами потом. Не лазить же в домовой щиток с тестером и отверткой каждый раз при отключении фазы. Спасибо.

- Наверх

- Вставить ник

#10 waha

Отправлено 11 October 2014 11:11

За перекос – энергетиков драть жестоко. На основании ПУЭ, ГОСТа и Закона об Энергетике и Поставления Правительства РФ №861.

На основании ПУЭ, ГОСТа и Закона об Энергетике и Поставления Правительства РФ №861.

Ограничивать мощность они права так же не имеют, есть поставление ВС. Искать на “Гаранте”.

Что следует делать- найти на предприятии прибор ПКК57, с сертификатом и поверкой, поставить на сутки-двое-трое-неделю, взять логи, он их сам пишет и с ними отправится в ФАС.Написать заявление. Приложить логи. Заявление писать не одному, а коллективное. Приложить договор от сетей, где написано что отклонение от ГОСТа +10-5 %. Приложить решение ВС с “гаранта”. И ждать дня когда эти из сетей придут биться головой об калитку и молить голосом человечьим

Лично проверено, работает.

В моем случае при словах ” ПКК57 , с сертификатом и госповеркой, ваш договор, ПУЭ, ПП861, ФАС и суд” все руководство сетей менялось в лице Директрису отпаивали корвалолами

Сообщение отредактировал шурпет: 11 October 2014 14:53

- Наверх

- Вставить ник

#11 saper24

Отправлено 11 October 2014 17:13

Лично проверено, работает.

В моем случае при словах ” ПКК57 , с сертификатом и госповеркой, ваш договор, ПУЭ, ПП861, ФАС и суд” все руководство сетей менялось в лице Директрису отпаивали корвалолами

А вы как частное лицо к ним обращались или как юридическое? Сеть то по частному сектору никто не расчитывал на то что к ней будут козловые краны подключать и карусельные токарные станки. 220 быть должно и оно на выходе с подстанции будет. А то что по дороге ( как мне соседи сказали, я тут сам недавно обитаю) много чего интересного навешано на сеть, не может же не отражаться? Что должны сделать электрики( физически) что бы перекоса небыло? Как мне сказали в одном из дворцов по улице частная сауна. Когда там помывочный день – сеть падает ибо вся сауна на электрообогреве. Сам не видел конечно. Мой дом на ветке один из последних. Возможно ли вообще так сделать что бы действия всех на сети висящих на напряжение именно у меня не отражались? Или свой кабель до подстанции волочь?)

- Наверх

- Вставить ник

#12 дмитров

Отправлено 11 October 2014 17:44

Ограничивать мощность они права так же не имеют, есть поставление ВС

ограничитель -это имеется ввиду вводной автомат на 25ампер согласно тех условий ,за большее другой порядок цен за подключение

Так вот.Каким образом это отразится на работе скажем инверторного источника на 380?

надо мерить именно меж фазный перекос

в тех фазном инверторе на входе после моста так же как и в однофазном стоит электролитический конденсатор .после трехфазного моста получается постоянка с 5% пульсаций которые сглаживает конденсатор относительно не большой ёмкости ,а при существенном перекосе пульсации возростают ……..

- Наверх

- Вставить ник

#13 waha

Отправлено 11 October 2014 18:18

Как частное лицо я их драл.

В соответствии с Законом об Энергетике ответственность за качество поставляемой (!!!) электроэнергии несет гарантирующий поставщик. Потребилелю глубоко плевать, сколько там на подстанции. На вводе у потребителя должно быть 220 ( 380) +10-5%. Все. Остальное не влазит в ГОСТы. Замена сетевых линий, трансформаторов, прочего есть головная боль поставщика. В соответствии с Законом об Энергетике и ПП №861. Есть решения ВС РФ.

На вводе у потребителя должно быть 220 ( 380) +10-5%. Все. Остальное не влазит в ГОСТы. Замена сетевых линий, трансформаторов, прочего есть головная боль поставщика. В соответствии с Законом об Энергетике и ПП №861. Есть решения ВС РФ.

вводной автомат на 25ампер

15 кВт- 25А? Это как? Вообщето 15 кВт это 34 А при кос.фи 0.9. По этому поводу так же есть решение ВС РФ.

А при кос. фи= 1 это 39 А. Автомат 40 А. Закон Ома, однака… Что они там петь начинают об кос.фи- глубоко плевать, я буду ТЭНы подключать трехфазные, ага, а у них кос. фи единица. Все. Мои 15 кВт дайте, а что я с ними делать буду- моя головная боль. И по поводу ограничения- пусковойток двигателей есть 6-кратный от номинального. На этом основано решение ВС РФ об незаконности ограничения мощности.

Сообщение отредактировал waha: 11 October 2014 18:24

- Наверх

- Вставить ник

#14 saper24

Отправлено 11 October 2014 20:00

Не господа. Ограничитель мощности энто такая космическая фигулина за шесть тыр рублев. На ней выставляется мощность выше которой он отрубается. Время наличия перегрузки после которого отрубается и время обратного включения. У меня 15кВт, 2 секунды, 5 минут по проекту. А еще в щите два автомата на 63А на входе и 50А на выходе. Счетчик, ограничитель импульсных перенапряжений, и малогабаритный контактор. По сравнению с тем что на стройках где работаю ставят как бентли против жигулей. Но, нарисовали в проектном, им видней. Я мало в этом понимаю. Монтажники сказали можно было много без чего там обойтись. А вернее щетчиком и автоматами но это ж по тех условиям рисовано. Щит учета будет на опоре за забором. Во вводном поставил Дифавтомат четырехполюсной по совету монтажников. От него и пойдет вся разводка в дом и по двору. А по поводу пускового тока двигателей. Сколько он по времени в пике держится? Тех двух секунд хватит чтоб ограничитель не сработал?

Ограничитель мощности энто такая космическая фигулина за шесть тыр рублев. На ней выставляется мощность выше которой он отрубается. Время наличия перегрузки после которого отрубается и время обратного включения. У меня 15кВт, 2 секунды, 5 минут по проекту. А еще в щите два автомата на 63А на входе и 50А на выходе. Счетчик, ограничитель импульсных перенапряжений, и малогабаритный контактор. По сравнению с тем что на стройках где работаю ставят как бентли против жигулей. Но, нарисовали в проектном, им видней. Я мало в этом понимаю. Монтажники сказали можно было много без чего там обойтись. А вернее щетчиком и автоматами но это ж по тех условиям рисовано. Щит учета будет на опоре за забором. Во вводном поставил Дифавтомат четырехполюсной по совету монтажников. От него и пойдет вся разводка в дом и по двору. А по поводу пускового тока двигателей. Сколько он по времени в пике держится? Тех двух секунд хватит чтоб ограничитель не сработал?

Сообщение отредактировал saper24: 11 October 2014 20:01

- Наверх

- Вставить ник

#15 waha

Отправлено 11 October 2014 21:21

От двигателя зависит и от мощности. .. Учет на столбе так же незаконно, есть решение ВС Можно его каждый день с ружбайки расстреливать, а сети пусть меняют, ибо вне зоны ответственности потребителя .

.. Учет на столбе так же незаконно, есть решение ВС Можно его каждый день с ружбайки расстреливать, а сети пусть меняют, ибо вне зоны ответственности потребителя .

Дифвтомат на вводе не советую, лучше ответсвенные потребители своими узошками защитить…

Когда мне сети ТУ выдали, я сначала дико ржал, потом пошел в ФАС и в прокуратуру Там было и МОЮ ответственность за качество электроэнергии и про монтаж всей проводки (!!!) сертифицированой организацией, и про ограничение мощности… Куча всяких глупостей и отсебятины…

Позвонили из сетей через неделю где то, попросили прийти, я пришел и принес с собой 120 листов А4 с текстом. ПП№861, решения ВС РФ, решения ВАС РФ,Законом об Энергетике, все нарыл в “Гаранте”.

Главный инженер учил со мной закон Ома, директриса учила нормативные акты и решения судов. Послали к юристу, тот на диктофон мне такого наплел, что вся прокуратура дико ржала В частности обещал выдать новые ТУ, с обязательством МЕНЯ поменять всю ВЛ от ТП до дома И возможно саму ТП . .. А, и столбы то же … Цитата ” Если там путин с медведевым чего то написали-ты думаешь все кинулись исполнять? ”

.. А, и столбы то же … Цитата ” Если там путин с медведевым чего то написали-ты думаешь все кинулись исполнять? ”

В конце концов пришли и бились головой об калитку, просили купить 30 метров СИПа 4х16 , счетчик с ящичком и автоматом на 40А. ТУ сказали можно не читать, это просто так все написано…

- Наверх

- Вставить ник

#16 дмитров

Отправлено 12 October 2014 11:27

Ограничитель мощности энто такая космическая фигулина за шесть тыр рублев.

развод на лоха

15 кВт- 25А? Это как? Вообщето 15 кВт это 34 А при кос.фи 0.9. По этому поводу так же есть решение ВС РФ.А при кос. фи= 1 это 39 А. Автомат 40 А. Закон Ома, однака…

я не знаю как у вас трактуется закон ома ,а у нас следующим образом : сеть трех фазная значит нагрузка на фазу не должна превышать 1/3 от 15кВт ,следовательно не более 5 кВт с фазы

5000/220в=22,7ампера ,следовательно должен стоять трех полюсный автомат на 25 ампер (вот и ограничение по мощности согласно тех условий )

автоматы в основном ставят группы С ,а это значит что тепловая отсечка на нем сработает при двухкратном превышении минимум через минуту ,а отсечка по к.з. сработает при превышении рабочего тока в 8-10раз ,так что ни какой пусковой ток им не страшен

у нас на особо отдаленных улицах (где чаще воруют эл.энергию )электро сети по своей инициативе и за свой счет ставят счетчики на столб ,и людей обязуют прийти и перезаключить договор на новый счетчик (с которого показания снимают сами эл.сети

- Наверх

- Вставить ник

#17 waha

Отправлено 12 October 2014 12:03

А что это у вас за сеть такая- 3 х 220? Это в Америке такая сеть. … и в Японии…. Фазное 220, линейное 110… На всем пост-СССР пространстве фазное 380, линейное 220…

… и в Японии…. Фазное 220, линейное 110… На всем пост-СССР пространстве фазное 380, линейное 220…

Ой, дурят народ, дурят….

онлайн калькулятор http://elektro-top.ru/page/506.html

Цели, для которых требуется трехфазная сеть поставщика не волнуют. Греться я буду ТЭНами и все. Вот по ТЭНам и считать.

Поставщик электроэнергии есть частная шарага, ну как ларечник с хлебом и молоком. Только ларечников много, а поставщик электроэнергии монополист. Потому все его действия регламентируются ФЗ. А по своим правилам пусть они в своей контре живут.

- Наверх

- Вставить ник

#18 дмитров

Отправлено 12 October 2014 12:32

А что это у вас за сеть такая- 3 х 220? Это в Америке такая сеть.… и в Японии…. Фазное 220, линейное 110… На всем пост-СССР пространстве фазное 380, линейное 220…

это вы уже перемудрили

вот и именно ,посчитайте по тэнам

возьмем три тэна по 5 с небольшим киловатт каждая на напряжение 220в и соответственно 25ампер ,соединим их звездой ,нейтраль при одинаковой мощности можно не подключать

получим ток текущий по каждой фазе 25ампер ,в итоге общая мощность тенов 15 с копейками киловатт !!!

если по вашей логике мы тены возьмем не на 220в ,а на 380 и подключим их треугольником то имеем в итоге следующие цыфарки :5500/380в=14,47ампера (ток потребления каждой тэной ),но каждый тэн включен на две фазы и сдвиг между фазами 120градусов

то есть на каждую фазу подключены одновременно 2 тэна ,но из за смещения фаз между собой реальный ток на каждой фазе будет равен току одного тэна х 1,72 и составит те же 25 ампер

онлайн калькулятор http://elektro-top.ru/page/506.html

калькулятор считает использование только двух фаз и не как не отображает процессы протекающие в трех фазной сети (в которой имеется смещение между фазами )

хотя он считает ,если изначально правильно задать условия счета

Сообщение отредактировал дмитров: 12 October 2014 12:48

- Наверх

- Вставить ник

#19 waha

Отправлено 12 October 2014 12:48

Так это мое личное дело, сколько фаз использовать, ага…

Откуда три по пять? Кто это и где так научил мощность трехфазного тока считать? Это китайцы так стабилизаторы считатют ! КИТАЙЦЫ! У которых в магнитофонах 100500 кВт.

Мощность трехфазнго тока считается так- корень из трех умноженое на напряжение, умноженое на ток, умноженое на кос. фи. А не мощность фазы А+ мощность фазы Б +мощность фазы С. Это первый курс ПТУ!!!!

фи. А не мощность фазы А+ мощность фазы Б +мощность фазы С. Это первый курс ПТУ!!!!

Не нравится считать ТЭНы-считайте двигатель. И мощность многофазного тока считается по фазному напряжению, не не линейному! Это основы электротехники!

То что в стетях грузят ахинеей всякой-то понятно, им мощности брать то неоткуда! Линии как в СССР построили-так они стоят, ТП как при царе Горохе поставили-так ни и стоят. А в новое вкладывать надо. Деньги. Которые выделяют между прочим из бюджета. По ПП861. Но денььги проще растянуть, чем сети модернизировать…

- Наверх

- Вставить ник

#20 дмитров

Отправлено 12 October 2014 12:58

- Наверх

- Вставить ник

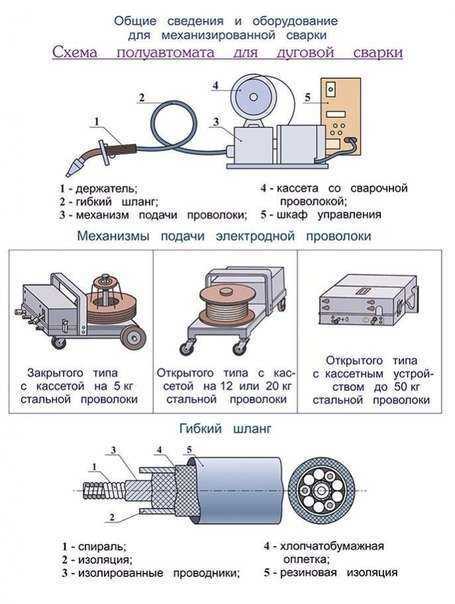

Как правильно подключить сварочный аппарат в доме

Сварка различных металлических конструкций в доме и на даче, например, чтобы поставить шпалеру для винограда или же укрепить часть забора, – довольно частое занятие домашних мастеров, особенно в летний период. Для таких целей чаще всего они используют всем привычный инверторный сварочный аппарат.

Для таких целей чаще всего они используют всем привычный инверторный сварочный аппарат.

И вроде, казалось бы, в чем проблема, но она все же существует, поскольку в обычном частном доме электропроводка может быть не готова к подключению такой техники, пусть и даже самой маломощной. Так, например, в среднем бытовой сварочный аппарат «тянет» около 5 киловатт электрической энергии в час, чего для обычной проводки откровенно многовато.

И это, не говоря уже о том, чтобы в момент сварочных работ в доме не были включены другие бытовые приборы – стиральная машина, телевизор, персональный компьютер, кондиционер, электроплита, холодильник и т.п. Этого достичь практически невозможно, ведь многие приборы работают в постоянно включенном режиме. Чтобы избежать проблем в сети напряжения, не допустить перегрузки и выхода из строя автоматов, есть несколько весьма действенных методов, о которых и пойдет речь ниже.

Установка отдельной розетки

От электрического щитка к сварочнику в первую очередь можно установить отдельную розетку, которая не будет контактировать с прочими в сети вашего частного дома. Кроме этого, такой метод поможет снизить количество винтовых и зажимных соединений, в которых теряется часть энергии, от распределительного щитка через общую систему.

Кроме этого, такой метод поможет снизить количество винтовых и зажимных соединений, в которых теряется часть энергии, от распределительного щитка через общую систему.

Для этого стоит пустить розетку непосредственно от самого распределительного щитка прямо к сварочному аппарату. В первую очередь стоит приобрести розетку с силой тока минимум на 16 ампер, поскольку розетки с меньшей силой тока (на 6 или 10 ампер) быстро выходят из эксплуатации и даже могут привести к короткому замыканию в цепи.

Также выбирая отдельно расположенную розетку специально под сварочный аппарат, стоит учитывать условия, в которых она будет использоваться. Если она будет расположена в пределах помещения с отоплением, то никакая дополнительная защита не понадобиться. А вот в случае, если такая розетка будет располагаться вне пределов жилого помещения, стоит покупать модели, снабженные защитными козырьками и специальной водозащитной крышкой, чтобы неблагоприятные условия внешней среды были ей нипочем.

Есть еще один существенный нюанс: при установке такой розетки на деревянной стене, что часто бывает в загородных домах, потребуется делать специальную прокладку из асбеста и жестяной пластины. Это необходимо на случай, если розетка при работе сварочного аппарата перегреется, что в свою очередь может привести к пожару.

Подключение розетки

При подключении розетки стоит учитывать, что, имея номинал по силе тока в 16 ампер, она способна корректно обеспечивать работу сварочного аппарата с силой выходного тока до 160 ампер и не более. В целом такой величины для сварочника в частном доме вполне достаточно.

Что касается автомата для подключения, он также должен соответствовать номиналу розетки и быть 16-амперным. Для подключения розетки используйте медный кабель с покрытием поливинилхлоридом типа ВВГнг с диаметром сечения жилы около 2,5 квадратных миллиметров. Он не поддерживает горение и практически не дымится. Можно использовать для его прокладки специальную гофру.

Подключение сварочного аппарата в доме

Конечно, в самом крайнем случае, можно проигнорировать требования электробезопасности и попробовать подключить сварочник просто к обычной розетке в доме. Однако стоит знать ее мощность, ведь, подключив к розетке на 6 ампер в итоге можно получить серьёзный перегрев, оплавление контактов, обугливание. Зажимные и винтовые соединения также могут пострадать в распределительной коробке.

Однако стоит знать ее мощность, ведь, подключив к розетке на 6 ампер в итоге можно получить серьёзный перегрев, оплавление контактов, обугливание. Зажимные и винтовые соединения также могут пострадать в распределительной коробке.

Поэтому нужно выбрать самую мощную розетку в доме, ограничить выходной ток на сварочном аппарате в пределах до 80 ампер и производить работы кратковременно и точечно. Резать металла в таком случае также лучше угловой шлифовальной машинкой, а не лишний раз нагружая сварочник.

Выводы по статье

Чтобы избежать проблем в сети напряжения, не допустить перегрузки и выхода из строя автоматов, есть несколько весьма действенных методов, например, электрощит использовать для подключения отдельной розетки. Также можно выбрать самую мощную розетку в доме, ограничить выходной ток на сварочном аппарате в пределах до 80 ампер и производить работы кратковременно и точечно.

Опубликовано: 2020-10-06 Обновлено: 2021-08-30

Автор: Магазин Electronoff

Частичная автоматизированная многопроходная сварка соединений из толстого листового металла

Abstract

Производство трубчато-узловых соединений, необходимых для строительства морских ветряных электростанций или преобразовательных платформ, регулируется высокими производственными стандартами. Процесс сварки в настоящее время осуществляется вручную и требует от сварщика большого опыта. В этом процессе к основной трубе привариваются одна или несколько ответвляющихся труб, которые различаются по диаметру и выравниванию относительно друг друга. Это приводит к небольшому размеру партии, для которого не может быть рассмотрено стандартное решение по автоматизации. Подход с предопределенным автономным планированием траектории нецелесообразен, поскольку металл сварного шва формируется по-разному с множественными криволинейными геометриями, и желаемый целевой результат не может быть достигнут с интегрированной компенсацией. Подход к автоматизации сочетает в себе опыт квалифицированного сварщика с точностью промышленного робота. Для реализации роботизированный комплекс перемещается по контуру сварки с датчиком 2D-профиля. Профиль соединения записывается в определенных точках измерения. Параллельно сечению шва сохраняется текущий уклон геометрии по отношению к горизонтальной плоскости.

Процесс сварки в настоящее время осуществляется вручную и требует от сварщика большого опыта. В этом процессе к основной трубе привариваются одна или несколько ответвляющихся труб, которые различаются по диаметру и выравниванию относительно друг друга. Это приводит к небольшому размеру партии, для которого не может быть рассмотрено стандартное решение по автоматизации. Подход с предопределенным автономным планированием траектории нецелесообразен, поскольку металл сварного шва формируется по-разному с множественными криволинейными геометриями, и желаемый целевой результат не может быть достигнут с интегрированной компенсацией. Подход к автоматизации сочетает в себе опыт квалифицированного сварщика с точностью промышленного робота. Для реализации роботизированный комплекс перемещается по контуру сварки с датчиком 2D-профиля. Профиль соединения записывается в определенных точках измерения. Параллельно сечению шва сохраняется текущий уклон геометрии по отношению к горизонтальной плоскости. После того, как вся информация сгенерирована, она визуализируется для оператора в графическом пользовательском интерфейсе. Оператор может использовать свой опыт в области технологии сварки и выполнять позиционирование сварного шва при каждом генерируемом сканировании. Решения по позиционированию сохраняются в системе и служат базой для будущей реализации автоматической системы позиционирования наплавленных валиков на многокриволинейных контурах.

После того, как вся информация сгенерирована, она визуализируется для оператора в графическом пользовательском интерфейсе. Оператор может использовать свой опыт в области технологии сварки и выполнять позиционирование сварного шва при каждом генерируемом сканировании. Решения по позиционированию сохраняются в системе и служат базой для будущей реализации автоматической системы позиционирования наплавленных валиков на многокриволинейных контурах.

Ключевые слова

- Многопроходная сварка

- Сенсорное программирование

- Легкие роботы

- Роботизированная дуговая сварка

Скачать документ конференции в формате PDF

1 Введение

В целях сокращения ручного труда разработанные технологические этапы полуавтоматической сварки трубчато-узловых соединений уже начинаются с учета производства труб с допусками. При этом возможны производственные отклонения в диаметре трубы на 1%. Разница в толщине стенки может составлять около 17,5 % [1]. Чтобы учесть эти неточности и добиться оптимального результата сварки, обе трубы измеряются для процесса резки. Труба патрубка вырезается роботом на основе реальной геометрии [2, 3].

Разница в толщине стенки может составлять около 17,5 % [1]. Чтобы учесть эти неточности и добиться оптимального результата сварки, обе трубы измеряются для процесса резки. Труба патрубка вырезается роботом на основе реальной геометрии [2, 3].

Для процесса сварки в первую очередь предполагается, что по всему трехмерному контуру сварки используется постоянный набор параметров сварки. Это уже установлено опытными испытаниями. Так как таким образом в любое время создается одинаковый объем сварного шва, разрез и подготовка шва проектируются с учетом этого граничного условия. Основная геометрия основана на AWS D1.1 [4].

Если труба ответвления отрезана, она помещается на место для сварки. Корневой слой сваривается вручную, а затем заземляется. Эта подготовка служит основой для полуавтоматической сварки, которую будет выполнять система орбитальной сварки (рис. 1).

Рис. 1Система орбитальной сварки для частичной автоматической сварки [5]

Увеличенное изображение

Рис. 2

2 Тестовая установка для процесса измерения

Изображение полного размера труба с зажимным механизмом. За счет дополнительного линейного узла и бесконечной оси вращения рабочая зона робота расширяется, так что трубчатое узловое соединение может обрабатываться непрерывно [5].

2 Описание разработанного процесса

Разработанный процесс служит основой для автоматической сварки узловых соединений труб. Здесь датчик 2D-профиля используется для записи геометрических данных сварных швов, которые вручную оцениваются опытным сварщиком и служат для планирования пути сварочного процесса. Для оценки геометрических данных было разработано программное обеспечение, которое служит сварщику для визуализации. На основании этого оцененные данные связываются с необработанными данными. Эти ссылки должны использоваться для обучения нейронной сети.

2.1 Подход к решению

Для реализации подхода к решению необходимо собрать как можно больше данных. Сначала определяются точки измерения на контуре пересечения двух свариваемых труб. На основе этих точек создается программа измерения робота, которая запускается на орбитальной сварочной машине. По мере увеличения количества точек измерения генерация данных, а также точность генерирования траектории сварки и геометрии увеличиваются.

На основе этих точек создается программа измерения робота, которая запускается на орбитальной сварочной машине. По мере увеличения количества точек измерения генерация данных, а также точность генерирования траектории сварки и геометрии увеличиваются.

В каждой из этих точек создается развертка геометрии шва во время измерительного прохода. На следующем этапе процесса они преобразуются в программное обеспечение собственной разработки в сочетании с программой измерения робота относительно горизонтальной плоскости. Это необходимо для учета влияния силы тяжести земли на формирование валика сварного шва.

На основе преобразованных данных сканирования опытный сварщик определяет положение свариваемого валика. В зависимости от уклона и угла раскрытия шва сварщик также регулирует ориентацию горелки.

В зависимости от выбранных позиций и ориентаций создается программа роботизированной сварки. Параллельно с этим эти данные сохраняются в преобразованных данных сканирования и сохраняются. Эти данные служат базой для обучения нейронной сети. После процесса сварки процесс измерения повторяется. Теперь можно выполнить сравнение между сварной и несварной геометрией и оценить выбор положения и ориентации сварки.

Эти данные служат базой для обучения нейронной сети. После процесса сварки процесс измерения повторяется. Теперь можно выполнить сравнение между сварной и несварной геометрией и оценить выбор положения и ориентации сварки.

2.2 Тестовая установка

Легкий робот с грузоподъемностью 10 кг используется для выполнения генерирования данных измерений и сварки. Он имеет датчик 2D-профиля и сварочную горелку, прикрепленную к оси руки. Доступ к контроллеру робота и датчику профиля осуществляется, а связь координируется через систему управления более высокого уровня с программным обеспечением собственной разработки. Программы для программы измерения и сварки генерируются в системе управления и передаются в систему управления роботом. Робот останавливается в определенных точках измерения и запускает датчик для начала сканирования. Эти данные сканирования затем передаются в систему управления более высокого уровня, где они преобразуются и визуализируются в программном обеспечении для оператора (рис. 2).

2).

2.3 Программное обеспечение/GUI

Разработанное программное обеспечение с пользовательским интерфейсом служит оператору для визуализации отсканированных профилей сварных швов и пространственной ориентации. Здесь ему предоставляется множество вариантов настройки, на которые он также может влиять во время ручной сварки. В зависимости от положения сварки можно отрегулировать ориентацию горелки или изменить соответствующий тип движения. При настройке этих параметров ориентация резака изменяется относительно данных сканирования. Таким образом, визуализация данных сканирования в сочетании с геометрией сварочной горелки полезна в качестве предварительного этапа контроля столкновений.

Ниже описаны области, показанные на рис. 3, и показано, какие изменения можно внести вручную:

Рис. 3Графический пользовательский интерфейс для позиционирования сварного шва

Полноразмерное изображение

- 1.

Загрузить профили или новые данные

- 2.

Слайдер для сканов

- 3.

Определение геометрии сварочной горелки

- 4.

Определение ориентации горелки

- 5.

Позиционирующий сварной шов

- 6.

Координаты для робота-программы

- 7.

Сварочная горелка визуализации и сканер.

3 Реализация

Для реализации решения первым шагом является создание градиентной диаграммы контура пересечения. Эта диаграмма используется для определения точек интерполяции, в которых генерируются данные сканирования геометрии шва в последующем процессе. Используя эти данные сканирования, опытный сварщик определяет, в каком положении и с какой ориентацией должен быть приварен следующий сварной шов. При этом система запоминает решения сварщика и сохраняет их вместе с сгенерированными данными сканирования.

3.1 Планирование траектории сварки

В зависимости от геометрии трубчатого соединения и полученного контура пересечения необходимо определить точки измерения для создания траектории измерения (рис. 4). На основе трубчатого узлового соединения 90° контур пересечения показан на рис. 5. На основе градиента выбираются характерные точки, такие как изменение градиента, минимумы или максимумы, которые максимально точно представляют контур с помощью сплайновой интерполяции. В определенных точках (красные кресты на рис. 4) выполняются измерения процесса сварки, в которых положения сварки и выравнивания определяются с помощью графического пользовательского интерфейса.

В определенных точках (красные кресты на рис. 4) выполняются измерения процесса сварки, в которых положения сварки и выравнивания определяются с помощью графического пользовательского интерфейса.

Наклон уклона для траектории сварки при 90° трубном соединении с точками измерения

Изображение в натуральную величину

Рис. 5Измерительный цикл, включая векторы точек измерения, повышается как точность траектории, так и объем данных, необходимых для обучения.

3.2 Сканирование траектории сварки

Программа измерения создается на основе сгенерированных точек интерполяции. Сварной шов сканируется в точках измерения с заданным безопасным расстоянием. Для последующего преобразования в систему координат сварочной горелки данные сканирования формируются в системе координат RobRoot, которая находится в центре системы орбитальной сварки. После завершения измерения данные сканирования передаются в программное обеспечение.

3.3 Взаимодействие человека и машины

Для визуализации данные сканирования сначала преобразуются в соответствии с их реальной ориентацией в силу земного притяжения, чтобы учитывать влияние этой силы при расположении следующего сварного шва. На рис. 6 показано преобразованное сканирование с помощью сварочной горелки. Красный контур соответствует записанным данным сканирования, где уже сварены 2 сварных шва. Для позиционирования третьего сварочного валика положение сварки выбирается на первом этапе. С геометрией резака, сохраненной в программном обеспечении, ориентация резака определяется на втором этапе. Здесь доступность уже проверена. Изменяя длину провода, можно также внести незначительные коррективы.

Рис. 6 Измеренный профиль сканера для позиционирования следующего шва контур сварки должен быть скорректирован на третьем этапе, как показано на рис. 7. Сварка выполняется в падающем положении, тогда как сварка должна выполняться в тянущем положении и в восходящем положении в протыкающем положении.

Ориентация горелки в зависимости от наклона градиента

Изображение с полным размером

После подтверждения позиции сварки с ориентацией в каждом скане постпроцессор генерирует программу сварки робота, которая передается в контроллер робота. В постпроцессоре добавляются дополнительные команды сварки, входы и выходы и профили движения.

После выполненной сварки снова запускается программа измерения и процесс повторяется с выбором позиций сварки.

4 Генерация данных

Для контроля и прослеживаемости отдельные сканы, точки измерительного цикла и выбранные точки сварки, а также их ориентация на последнем этапе преобразуются в систему координат RobRoot и представляются пользователю в трех измерениях в виде 8.

Рис. 8Трехмерное представление выбранных наборов данных сварки

Полноразмерное изображение

Таким образом, при каждом созданном сварном шве генерируются новые данные, которые можно использовать для искусственного интеллекта. В зависимости от геометрии соединения трубчатого узла, толщины материала или позиционируемого наплавленного валика снова и снова возникают новые граничные условия, которые опытный сварщик охватывает на первых этапах. Чтобы иметь возможность доступа к данным на последующих этапах, они систематически хранятся, как показано на рис. 9..

В зависимости от геометрии соединения трубчатого узла, толщины материала или позиционируемого наплавленного валика снова и снова возникают новые граничные условия, которые опытный сварщик охватывает на первых этапах. Чтобы иметь возможность доступа к данным на последующих этапах, они систематически хранятся, как показано на рис. 9..

Сохраняемые данные и их иерархия

Полноразмерное изображение

5 Использование ИИ

Текущие исследования сосредоточены на разработке методов автоматического определения оптимальных положений сварных швов.

Из-за постоянно меняющихся геометрий соединений и граничных условий исключительно аналитический подход, скорее всего, неэффективен. Причина этого в том, что, как правило, для установления математических соотношений приходится делать допущения, а способность к обобщению недостаточна.

Для решения этой задачи используется модель серого ящика [8, 9]. С одной стороны, он содержит аналитическую подмодель, основанную на априорных знаниях (подход белого ящика). Это используется, чтобы сначала предложить оптимальное положение. С другой стороны, существует подмодель на основе данных из области машинного обучения (подход черного ящика), которая служит для компенсации возможных ошибок в аналитической части (см. рис. 10).

Это используется, чтобы сначала предложить оптимальное положение. С другой стороны, существует подмодель на основе данных из области машинного обучения (подход черного ящика), которая служит для компенсации возможных ошибок в аналитической части (см. рис. 10).

Рабочий процесс для обучения и использования модели серого ящика

Изображение в натуральную величину

В аналитической части модели предполагается упрощенная геометрия шва, пропорции или площадь которого зависят от выбранных параметров сварки (подача проволоки, скорость сварки, напряжение, ток и т.д.). Алгоритм впоследствии вписывает геометрию в облако точек сканирования сустава. Здесь также учитывается поддерживающее действие флангов. После определения начального положения для n-го шва следующие положения ограничиваются определенной областью вокруг этой точки.

На частично автоматизированном этапе положения швов для каждого скана сначала предлагаются частью аналитической модели и при необходимости корректируются пользователем вручную. Данные коррекции собираются для обучения части модели машинного обучения. Для обучения необходимы пары входных и выходных данных. Входными данными являются развертка стыка, вектор силы тяжести, расчетная площадь поперечного сечения шва и результат аналитического определения положения шва. Однако положение шва, скорректированное пользователем, представляет собой выходные данные. В качестве модели используется искусственная нейронная сеть.

Данные коррекции собираются для обучения части модели машинного обучения. Для обучения необходимы пары входных и выходных данных. Входными данными являются развертка стыка, вектор силы тяжести, расчетная площадь поперечного сечения шва и результат аналитического определения положения шва. Однако положение шва, скорректированное пользователем, представляет собой выходные данные. В качестве модели используется искусственная нейронная сеть.

Продолжительность частично автоматизированной фазы зависит от объема собранных данных. Используя новое трубчатое узловое соединение с определенной геометрией трубы, создается как можно больше новых данных сканирования и позиционирования. Например, если труба ответвления разделена на шаги по 1° и требуется около 25 одиночных сварных швов, создается 9000 наборов данных. Модель машинного обучения обучается через регулярные промежутки времени, и производительность всей модели серого ящика записывается как часть оценочных сварных швов. Среднее абсолютное отклонение между заданными положениями шва модели и выбранными положениями опытного сварщика может служить метрикой для оценки работы модели. Если отклонение находится в диапазоне 1–2 мм, вероятно, можно перейти от частично автоматизированной фазы к испытательной фазе для полностью автоматизированной работы.

Если отклонение находится в диапазоне 1–2 мм, вероятно, можно перейти от частично автоматизированной фазы к испытательной фазе для полностью автоматизированной работы.

6 Заключение и перспективы

Первая веха в автоматизации производства трубных узловых соединений была заложена с разработкой программного обеспечения с пользовательским интерфейсом. Это включает в себя определение определенных точек измерения на свариваемом стыке, в которых генерируются сканы. На основе этих сканов опытный сварщик составляет программу роботизированной сварки. Таким образом, сварщик не участвует в непосредственном процессе сварки, но может внести свой вклад в этот процесс. По сравнению с ручным обучением такому сварному соединению время программирования сокращается примерно с 30 минут до всего 5 минут. Для полной автоматизации решения сварщика сохраняются в базе данных, чтобы создать общепригодную нейронную сеть для самых разных геометрий соединения узлов труб.

Список литературы

- “>

Deutsches Instintut für Normung: Din En 10216–1: 2014–03 Nahtlose Stahlrohre für Druck-Beanspruchungengen-ruclegerene veregerene veregerene veregerene veregerene veregerene veregerene veregregengengenningungungungengengren-verencer.

Google ученый

Амбросат, Т., Лауэр, С., Гайст, М., Флюгге, В.: Лучший иммунный комплекс Schneidkonturen als Vorbereitung zum Verschweißen von 3D Rohrstößen, в GFAI, Берлин (2018)

Google ученый

Лауэр, С., Амбросат, Т., Ваннер, М.К., Флюгге, В.: Роботизированная резка на основе измерений как подготовка к сварке трубных соединений, в MHI-Fachkolloquium, Байройт (2020)

Google ученый

Society, AW: AWS D1.1: Structural Welding Code-Steel, Майами: Американское общество сварщиков, Домашняя страница LNCS (2000).

https://www.springer.com/lncs. По состоянию на 21 ноября 2016 г.

https://www.springer.com/lncs. По состоянию на 21 ноября 2016 г.Wanner, M.C., Dryba, S., Weidemann, B., Harmel, A.: Schweißanordnung zum dauerhaften Fügen eines ersten rohrförmigen Bauteils mit einem zweiten Bauteil. Патент Германии DE 10 2015 206 044 A1 (2016)

Google ученый

Lotz, S., Wolski, U., Mückenheim, U.: Robotergestütztes Schweißen von Rohrknoten, Halle, SLV Halle (2017)

Google ученый

Zhang, Y., Lv, X., Xu, L., Jing, H., Han, Y.: Метод планирования сегментации, основанный на скорости изменения площади поперечного сечения одной V-образной канавки для -проходная сварка в месте пересечения стыка труба-труба. Международный журнал передовых производственных технологий: Springer Verlag (2018)

Google ученый

- “>

Дидона Д., Романо П.: Гибридные модели машинного обучения/аналитические модели для прогнозирования производительности: учебное пособие. В: ICPE 2015 – Труды 6-й Международной конференции ACM / SPEC по инженерным характеристикам (2015 г.). https://doi.org/10.1145/2668930.2688823

Солберг, Б., Якобсен, Э.: Моделирование серого ящика — ответвления и опыт. IFAC Proceedings Volumes (IFAC-Papers Online). 17 (2008). https://doi.org/10.3182/20080706-5-KR-1001.01934

Ссылки на скачивание

Информация об авторе

Авторы и аффилированные лица

- Институт инженерных исследований IGP компании Fraunhofers

-Straße 30, 18059, Росток, Германия

Sascha Lauer, Sebastian Rieck, Martin-Christoph Wanner & Wilko Flügge

Chair of Production Technology, University of Rostock, Albert-Einstein-Straße 2, 18059, Rostock, Germany

Wilko Flügge

Authors

- Sascha Lauer

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Scholar

- Sebastian Rieck

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Scholar

- Martin-Christoph Wanner

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- Wilko Flügge

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

Автор, ответственный за корреспонденцию

Саша Лауэр.

Информация для редактора

Редакторы и сотрудники

Технология производства самолетов (IFPT), Гамбургский технологический университет, Гамбург, Германия Бремен, Бремен, Германия

Проф. д-р Кирстен Трахт

Институт технологии сборки Ганноверского университета, Гарбсен, Германия

Проф. Анника Раатц

Права и разрешения

Открытый доступ Эта глава распространяется под лицензией Creative Commons Attribution 4.0 International License (http://creativecommons.org/licenses/by/4.0/), которая разрешает использование, обмен , адаптацию, распространение и воспроизведение на любом носителе или в любом формате, при условии, что вы укажете автора(ов) оригинала и источник, предоставите ссылку на лицензию Creative Commons и укажите, были ли внесены изменения.

Изображения или другие сторонние материалы в этой главе включены в лицензию Creative Commons главы, если иное не указано в кредитной линии к материалу. Если материал не включен в лицензию Creative Commons главы, а предполагаемое использование вами не разрешено законом или выходит за рамки разрешенного использования, вам необходимо получить разрешение непосредственно от владельца авторских прав.

Если материал не включен в лицензию Creative Commons главы, а предполагаемое использование вами не разрешено законом или выходит за рамки разрешенного использования, вам необходимо получить разрешение непосредственно от владельца авторских прав.

Перепечатка и разрешения

Информация об авторских правах

© 2022 Автор(ы)

Об этом документе

Повышение производительности с помощью автоматизированной сварки

Когда вы инвестируете в автоматизацию, ваша цель состоит в том, чтобы повысить производительность и качество, которые отличат вашу сварочную операцию от конкурентов и помогут увеличить вашу прибыль. Однако, чтобы добиться успеха с автоматизированной системой сварки, вам необходимо убедиться, что свариваемые детали однородны и воспроизводимы, убедиться, что ваша сварочная операция имеет хороший рабочий процесс, и иметь должным образом обученных сварщиков для наблюдения за системой. Также для работы вам понадобится правильное оборудование.

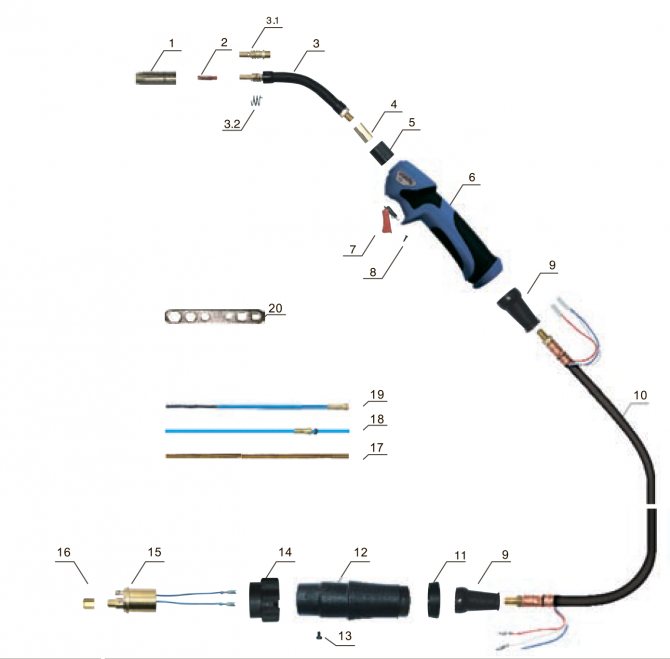

Помимо работы с надежным интегратором роботов для выбора и внедрения робота, вы также должны позаботиться о правильном выборе роботизированной горелки MIG и расходных материалов — контактных наконечников, сопел, вкладышей и удерживающих головок — для конкретного применения. Расходные материалы, в частности, являются частью автоматизированной сварочной системы, которую легко упустить из виду, но они могут оказать заметное влияние на время простоя и повседневные расходы. Рассмотрите эти предложения для получения наилучшей производительности от этих компонентов.

Расширения и соединения

Соотношение между контактным наконечником и соплом для автоматизированной сварочной системы зависит от области применения, но оно все равно влияет на производительность и качество сварки, которых вы достигаете. Приложения со сложными соединениями или инструментами часто требуют расширенного контакта между наконечником и соплом. Это соотношение обеспечивает лучший доступ к более сложным соединениям и может помочь вам лучше приспособиться к сложным инструментам.

Вы должны помнить, что эта взаимосвязь также делает ваш контактный наконечник более склонным к накоплению брызг и может сократить срок службы наконечника из-за того, что он больше подвергается воздействию тепла дуги. Нанесение состава против брызг может обеспечить некоторую защиту от таких ситуаций, но вам также необходимо будет регулярно проверять контактные наконечники на наличие признаков износа. Помните, профилактическое обслуживание лучше, чем простои для решения проблем. Измените свои контактные советы, прежде чем возникнут проблемы.

Использование контактных наконечников для тяжелых или увеличенных условий эксплуатации, изготовленных из хромоциркониевого сплава, также является хорошим вариантом для увеличения срока службы. Контактные наконечники из хромо-циркониевого сплава тверже и долговечнее, чем медные, и хотя их проводимость немного меньше, разница незначительна. Как правило, эти типы контактных наконечников можно определить по выточенной канавке в основании резьбы.

Проверка контактных наконечников, удерживающих головок (или диффузоров) и сопел на предмет хороших соединений также может оказать заметное влияние на качество сварки. Прочные соединения помогают обеспечить надежную электропроводность и минимизировать выделение тепла, что, в свою очередь, обеспечивает более стабильное качество сварки и продлевает срок службы расходных материалов. Ищите расходные материалы, которые предназначены для соединения и надежного сопряжения, так как это может еще больше увеличить их долговечность.

Выбор проводов и контактных наконечников

Используемая сварочная проволока может повлиять на характеристики ваших контактных наконечников, а также может повлиять на выбор размера. Барабаны с проволокой большего размера — от 500 до 1000 фунтов — обычно используются для автоматизированных сварочных систем, чтобы свести к минимуму переналадку. Однако проволока в этих барабанах, как правило, имеет меньший литой и/или спиральный вид, чем проволока, которая подается с катушки меньшего размера. В результате проволока часто проходит через контактный наконечник относительно прямо, практически не соприкасаясь с ним.

В результате проволока часто проходит через контактный наконечник относительно прямо, практически не соприкасаясь с ним.

Эффект двоякий. Во-первых, он минимизирует электропроводность, необходимую для создания хорошей дуги и качественного сварного шва. Во-вторых, это может привести к тому, что сварочная проволока коснется свариваемой детали, и дуга вернется в контактный наконечник, что приведет к обратному прожогу. Это условие автоматически создает время простоя для замены контактного наконечника. В качестве решения рассмотрите возможность уменьшения размера контактных наконечников, особенно если вы используете сплошной провод. Например, контактный наконечник диаметром 0,040 дюйма (1 мм) может работать с проводом диаметром 0,045 дюйма. Проконсультируйтесь с надежным интегратором роботов или дистрибьютором сварочных аппаратов, если вы используете проволоку с металлическим сердечником, поскольку ее размер не всегда осуществим из-за ее трубчатой конструкции.

Вы также должны учитывать влияние используемой проволоки на долговечность контактного наконечника. Например, одножильные провода без медного покрытия изнашивают контактные наконечники (и вкладыши) быстрее, чем провода с медным покрытием. Медь на покрытой медью проволоке действует как смазка, улучшая подачу и часто продлевая срок службы расходных материалов. Возможно, имеет смысл учитывать более высокую первоначальную стоимость этих проводов по сравнению с увеличением затрат на покупку большего количества контактных наконечников для использования с проводом без медного покрытия, а также время простоя для замены.

Например, одножильные провода без медного покрытия изнашивают контактные наконечники (и вкладыши) быстрее, чем провода с медным покрытием. Медь на покрытой медью проволоке действует как смазка, улучшая подачу и часто продлевая срок службы расходных материалов. Возможно, имеет смысл учитывать более высокую первоначальную стоимость этих проводов по сравнению с увеличением затрат на покупку большего количества контактных наконечников для использования с проводом без медного покрытия, а также время простоя для замены.

Режимы сварки

Для автоматизированных сварочных систем требуются расходные материалы, способные выдерживать более длительные периоды сварки и, чаще всего, более высокие силы тока, чем для полуавтоматического применения. Конкретный режим переноса для дуговой сварки в среде защитного газа (GMAW) или сварки в среде инертного газа (MIG), который вы используете, также может повлиять на тип требуемых расходных материалов. Например, программы импульсной сварки, в которых источник питания «импульсирует» между низкими фоновыми токами и высокими пиковыми значениями, особенно требовательны к расходным материалам из-за более высоких уровней тепла, выделяемого в процессе. Они имеют тенденцию вызывать более быструю эрозию контактного наконечника и, следовательно, требуют более частой замены.

Они имеют тенденцию вызывать более быструю эрозию контактного наконечника и, следовательно, требуют более частой замены.

При использовании такой программы сварки следует внимательно следить за использованием контактных наконечников, чтобы определить, как часто необходимо заменять контактные наконечники. Замена этих расходных материалов до того, как с ними возникнут проблемы, может помочь предотвратить такие проблемы, как потеря электропроводности, обратное прогорание или чрезмерное накопление брызг, последнее из которых обычно происходит, когда контактный наконечник становится слишком горячим и расходный материал размягчается. Используйте время во время обычных производственных пауз для смены контактного наконечника, чтобы избежать прерывания времени горения дуги. Вы также должны рассмотреть возможность использования сверхмощных контактных наконечников для более высоких температур. Опять же, контактные наконечники из хромо-циркониевого сплава являются хорошим выбором.

Выбор и обслуживание правильной форсунки

Как правило, инструмент вашей автоматизированной сварочной системы определяет тип сопла, которое вам нужно будет использовать. Узкое место, прямые или конические сопла являются распространенным выбором, поскольку они уже, чем стандартные сопла, и могут обеспечить лучший доступ вокруг инструментов или в сложных соединениях. Тем не менее, всегда учитывайте рабочий цикл и силу тока вашего приложения, когда решаете, какое сопло использовать. Чем более конусообразным является сопло, тем оно обычно тоньше и тем менее способно выдерживать большие силы тока или более высокие рабочие циклы. Если ваша автоматизированная сварочная система выполняет сварку при более высокой силе тока (300 ампер или выше) и имеет большое время горения дуги, может быть хорошей идеей выбрать сверхмощный тип, поскольку они имеют более толстые стенки и изоляторы и более способны сопротивляться жаре.

Узкое место, прямые или конические сопла являются распространенным выбором, поскольку они уже, чем стандартные сопла, и могут обеспечить лучший доступ вокруг инструментов или в сложных соединениях. Тем не менее, всегда учитывайте рабочий цикл и силу тока вашего приложения, когда решаете, какое сопло использовать. Чем более конусообразным является сопло, тем оно обычно тоньше и тем менее способно выдерживать большие силы тока или более высокие рабочие циклы. Если ваша автоматизированная сварочная система выполняет сварку при более высокой силе тока (300 ампер или выше) и имеет большое время горения дуги, может быть хорошей идеей выбрать сверхмощный тип, поскольку они имеют более толстые стенки и изоляторы и более способны сопротивляться жаре.

Форсунки из меди также являются хорошим вариантом, как и с изолятором из жаропрочного стекловолокна. Обратитесь к своему роботизированному интегратору или дистрибьютору сварочных аппаратов, чтобы сделать правильный выбор сопла. Помните, что вы должны быть уверены, что выбрали тот, который обеспечивает доступ к стыку, но не настолько узкий (особенно по отношению к контактному наконечнику), что вы ставите под угрозу покрытие защитным газом или излишне сокращаете срок службы расходных материалов.

Для всех стилей и типов форсунок рекомендуется использовать станцию очистки форсунок или расширитель для их обслуживания. Станция очистки сопел очищает роботизированный пистолет и сопло от брызг и очищает удерживающую головку от мусора, который накапливается в процессе сварки. Эти станции также могут быть оснащены распылителем, который наносит состав для защиты от брызг на водной или масляной основе для защиты сопла, удерживая головку и заготовку от брызг после их очистки. Станция очистки сопел должна располагаться рядом с вашим роботом, чтобы к ней был легкий доступ. Кроме того, вы должны запрограммировать своего робота на его использование в промежутках между циклами — во время загрузки детали или перемещения инструмента — чтобы не прерывать сварочную операцию. Для завершения работы станции очистки форсунок требуется всего несколько секунд.

Прочие соображения

Как правило, лучше всего выбирать расходные детали, которые хорошо обработаны и имеют гладкие круглые поверхности, так как они менее склонны к скоплению брызг и служат дольше.