Подрезной резец: виды и геометрия, назначение прямого и отогнутого

alexxlab | 24.02.2023 | 0 | Разное

Подрезной резец: виды и основные размеры

Для чего используется токарный подрезной резец?

Всего существует 8 видов резцов: проходной, расточной, отрезной, прорезной, фасочный, фасонный и подрезной. Каждый из них используется в конкретных операциях. Например, отрезные резцы предназначены для отделения готовых изделий от заготовок, а расточные — для растачивания отверстий или создания внутренних фасок. Но подрезной резец имеет более широкое применение. Едва ли не каждая основная операция на токарном станке выполняется с использованием этого инструмента. С его помощью можно подрезать уступы под прямым или острым углом, создать наружные фаски, проточить торец и любую другую наружную поверхность цилиндрической детали. Таким образом, он является одним из самых важных инструментов, так как непосредственно влияет на первоначальное формирование готового изделия.

Виды резцов для токарного станка и их назначение

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Кроме стандартной классификации, существует множество названий специфического токарного инструмента, как правило, отражающего особенности его конструкции или технологии применения. К таким относится пружинный резец с изогнутой в виде волны резцовой частью, которая пружинит во время токарной обработки жестких и неровных материалов.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При токарных операциях с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

Проходные прямые, отогнутые и упорные

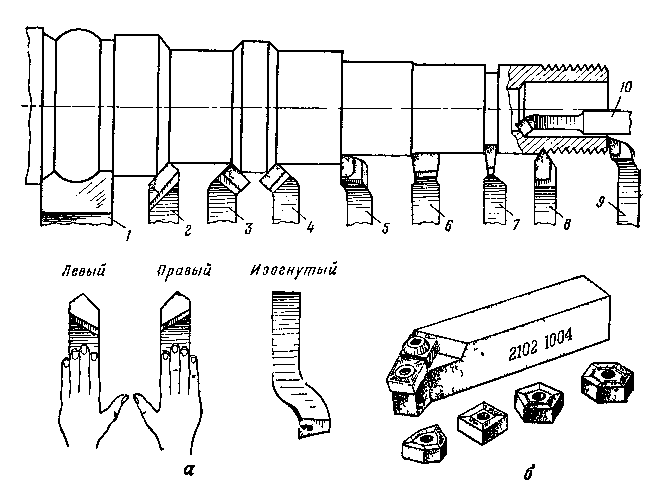

Самая распространенная токарная операция — это обточка внешних частей цилиндрических заготовок. При этом используют три базовые разновидности резцового инструмента, представленные на рисунке ниже.

Упорный резцовый инструмент предназначен для обточки длинных и нежестких изделий, т. к. его конструкция способствует меньшему изгибанию детали. Отогнутый резец имеет лезвие, расположенное под углом к державке, поэтому им можно работать на продольной подаче. Все резцы этого типа фиксируются в резцедержателе так, чтобы их вершина находилась напротив главной оси вращения станка. Одна из разновидностей прямого типа — пружинный резец, который имеет удлиненную и изогнутую режущую часть, пружинящую в процессе обработки. Проходной резцовый инструмент является наиболее массовым и универсальным, поэтому часто изготавливается неразборным из быстрорежущей инструментальной стали.

Одна из разновидностей прямого типа — пружинный резец, который имеет удлиненную и изогнутую режущую часть, пружинящую в процессе обработки. Проходной резцовый инструмент является наиболее массовым и универсальным, поэтому часто изготавливается неразборным из быстрорежущей инструментальной стали.

Подрезные резцы

Основное предназначение данного инструмента — подрезка торцов и формирование уступов на вращающихся заготовках. Подрезные резцы работают на обоих направлениях подачи и поэтому могут формировать уступы под различными углами. Конструктивно это чаще всего быстрорежущие резцы сборного типа. На фото ниже — подрезка торца бронзовой заготовки.

Читать также: Какой посадочный диаметр у болгарки

Отрезные резцы

Этот вид токарного инструмента относится к группе канавочных и отрезных резцов. От проходных и подрезных его отличает специфическая форма режущей части. На ее лезвии по бокам от основной рабочей кромки располагаются две вспомогательные, обеспечивающие резание боковых плоскостей канавки. Помимо этого для снижения трения о боковые поверхности прорезаемого паза режущая часть имеет трапецеидальную форму с сужением в сторону державки. Головка такого инструмента, как правило, имеет усиленную форму, часто выгнутую вверх (т. н. петушковый резец). Отрезку рекомендуется производить как можно ближе к зажимному патрону, при этом режущая кромка должна устанавливаться точно против оси вращения, а корпус инструмента — строго перпендикулярно к плоскости резания. Отрезные работы выполняются на меньших скоростях, чем обточка, а при резании стали и твердых металлов в зону обработки обязательно должна подаваться СОЖ. На фото ниже — отрезка.

Помимо этого для снижения трения о боковые поверхности прорезаемого паза режущая часть имеет трапецеидальную форму с сужением в сторону державки. Головка такого инструмента, как правило, имеет усиленную форму, часто выгнутую вверх (т. н. петушковый резец). Отрезку рекомендуется производить как можно ближе к зажимному патрону, при этом режущая кромка должна устанавливаться точно против оси вращения, а корпус инструмента — строго перпендикулярно к плоскости резания. Отрезные работы выполняются на меньших скоростях, чем обточка, а при резании стали и твердых металлов в зону обработки обязательно должна подаваться СОЖ. На фото ниже — отрезка.

Резьбонарезные внутренние и внешние резцы

Если при токарной обработке необходима высокая точность соотношения оси резьбы с другими плоскостями изделия, то в этом случае рекомендовано использовать резьбонарезные резцы. Технология нанесения резьбы резцовым инструментом основана на точном соответствии геометрических параметров его режущей части и резьбового профиля изделия. Независимо от вида резьбы при таких операциях подача должна быть обязательно синхронизирована с оборотами шпинделя. Конструктивно резцовый инструмент, используемый для наружной резьбы, является прямым, а для внутренней — отогнутым. На фото ниже — внешнее резьбонарезание.

Независимо от вида резьбы при таких операциях подача должна быть обязательно синхронизирована с оборотами шпинделя. Конструктивно резцовый инструмент, используемый для наружной резьбы, является прямым, а для внутренней — отогнутым. На фото ниже — внешнее резьбонарезание.

Расточные резцы

Этот вид инструмента предназначен для токарной обработки внутренних цилиндрических поверхностей с целью достижения точной соосности с осью вращения детали. При токарной расточке затруднены стружкоудаление, отвод тепла и применение СОЖ, поэтому инструмент находится в более сложных условиях, чем при выполнении наружной обточки. Вследствие этого такое точение производится на меньших скоростях и небольших глубинах. Существует две основных разновидности резцового расточного инструмента: упорные и проходные. Первые предназначены для тупиковых отверстий, а вторые — для сквозных. Для расточки больших диаметров обычно используют инструментальные державки различной конфигурации, в которые в том числе могут устанавливаться и расточные резцы. На фото ниже — расточка.

На фото ниже — расточка.

Сборный инструмент

Конструктивно токарные резцы выпускаются в двух основных разновидностях: цельнометаллическими и сборными. В первом случае все изделие выполнено из единого металлического бруска, на торце которого затачивается лезвие. Во втором цельнометаллическим является все, кроме лезвия, которое в таком изделии представляет собой режущую пластинку, зафиксированную на торце головки инструмента. Режущие пластинки в этом виде токарного инструмента могут крепиться напайным или механическим способом. В первом случае ее фиксируют с помощью пайки или сварки, а во втором — различными механическими приспособлениями, среди которых самые распространенные — это резьбовые элементы, прижимы и эксцентрики. Напайки и пластины для резцов изготавливают из специальных режущих материалов, среди которых основные — это инструментальная сталь, твердотельные сплавы и порошковые композитные материалы.

Виды подрезных резцов

Во-первых, в зависимости от направления подачи, подрезные резцы бывают левые и правые. Определить вид по этому принципу довольно легко, стоит лишь приложить ладонь на инструмент и посмотреть, в какую сторону указывает большой палец. Если направление большого пальца влево – это левый, а вправо – правый резец.

Определить вид по этому принципу довольно легко, стоит лишь приложить ладонь на инструмент и посмотреть, в какую сторону указывает большой палец. Если направление большого пальца влево – это левый, а вправо – правый резец.

Во-вторых, в зависимости от особенностей конструкции, существуют:

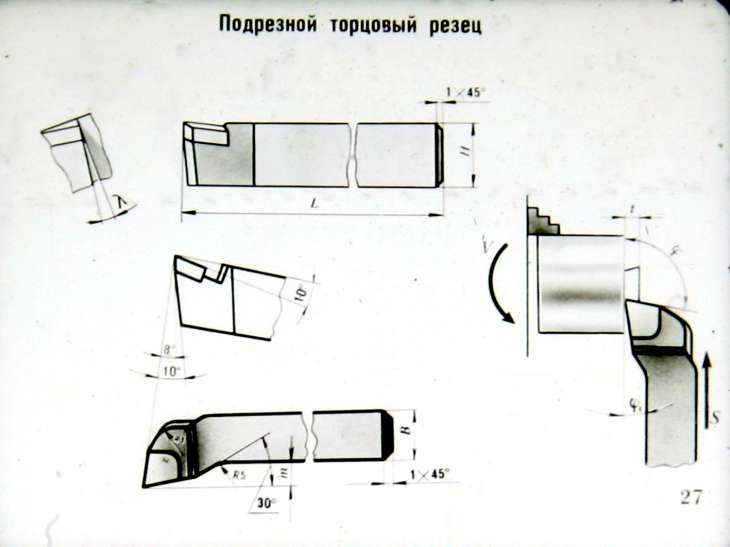

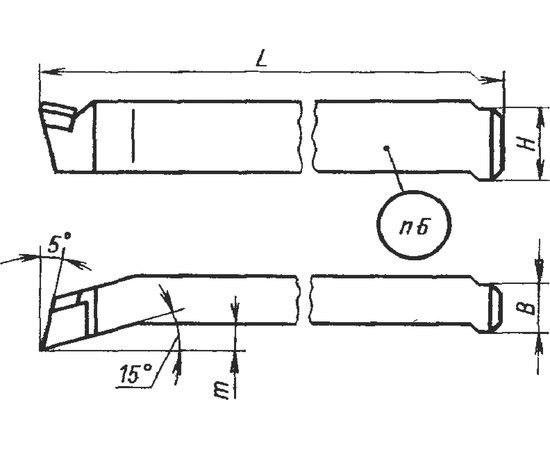

- Резец подрезной отогнутый. Он имеет режущие кромки, наклоненные в одну из сторон от оси державки.

- Резец подрезной прямой. Он имеет режущие кромки, параллельные оси державки.

- Резец подрезной торцевой (или упорный). Этот инструмент так же имеет режущие кромки, что параллельны оси державки, но расположенные под меньшим углом.

В-третьих, существует классификация резцов по способу изготовления. В зависимости от этого, они бывают двух видов:

- Цельные – инструменты, державка и головка которых созданы из одного и того же материала.

- Составные – инструменты, составные части которых изготовлены из разных материалов. Например, державка создана из твердого сплава Т10К5, а режущая пластина, расположенная на головке, из быстрорежущей стали Р9.

Рабочие режимы

Работы с подрезными резцами осуществляются в различных режимах в зависимости от типа обработки поверхности. Далее рассмотрены особенности применения данных инструментов на примере модели ВК8. Для предметов цилиндрической конфигурации и подрезания торцов и уступов применяют как поперечную, так и продольную передачи.

Черновую обработку осуществляют на глубину 2-5 мм с применением поперечной подачи на 0,3-0,7 мм за оборот. Названные характеристики для чистовых работ равны 1 мм и 0,1-0,3 соответственно.

Выбор резца для обработки детали

Прежде чем выбрать подрезной резец для обработки, нужно определиться с некоторыми особенностями:

- Во-первых, необходимо учесть материал режущей пластины инструмента. Резец должен быть более жестким, чем сама заготовка.

- Во-вторых, нужно учесть геометрию и конструкцию резца.

Эти два параметры повлияют на дальнейший выбор значений подачи и скорости резания, а также на его стойкость, т. е. продолжительность непрерывной работы до того момента, пока режущие кромки не затупятся.

е. продолжительность непрерывной работы до того момента, пока режущие кромки не затупятся.

Геометрия

Все подрезные резцы характеризуются одинаковой геометрией:

- Стержень применяется для фиксации в станке.

- Опорная поверхность имеет аналогичное назначение.

- Передняя поверхность откатывает стружку.

- Режущая кромка выполняет разрезание предметов.

- Вспомогательная кромка, пересекаясь с режущей, формирует вершину резца.

- Вершина лезвия представлена точкой взаимодействия инструмента и предмета.

- Задняя поверхность обеспечивает поддержания пластины.

- Вспомогательная задняя поверхность обеспечивает свободное перемещение резца по рабочей поверхности.

Следует отметить, что названные элементы подрезных резцов объединяют в два основных конструктивных узла. Так, стержень и опорная поверхность формируют державку, служащую для фиксации на станке. Она может быть выполнена в прямоугольном либо квадратном сечении. Переднюю и обе задние поверхности объединяют в рабочую поверхность, называемую головкой. На ней установлены режущие кромки. Таким образом, головка сформирована несколькими плоскостями и режущими кромками.

На ней установлены режущие кромки. Таким образом, головка сформирована несколькими плоскостями и режущими кромками.

Угол заточки последних определяется материалами пластин и целевых заготовок, а также способом обработки.

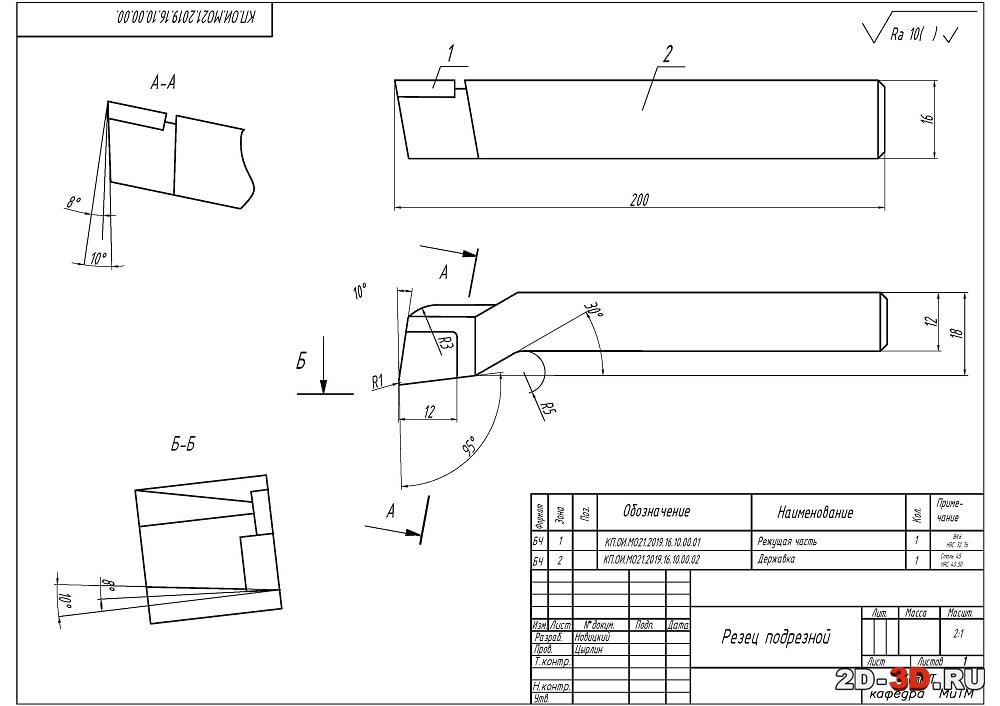

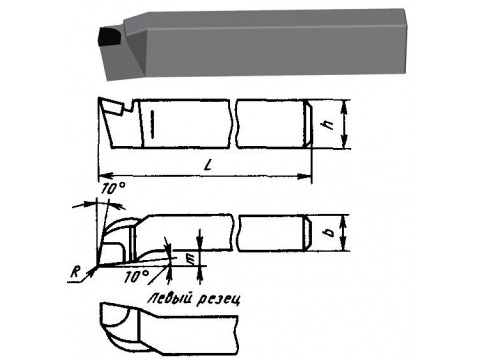

Элементы резца и их размеры

Подрезной резец состоит из двух элементов:

- Державки (стержня) – основная часть резца, которая дает возможность установить инструмент на станке.

- Головки или же рабочей части, которой, собственно, и выполняется обработка детали. Головка состоит из нескольких поверхностей: передней (по которой отводиться стружка), главной задней (которая поддерживает режущую пластину) и вспомогательной задней (позволяет инструменту передвигаться по обрабатываемой поверхности). Помимо этого, на ней расположены две режущие кромки – главная и вспомогательная, которые отвечают за выполнение основных токарных операций.

В зависимости от габаритов резцедержателя станка и обрабатываемой заготовки, державки и головки инструментов изготовляют различных размеров. Основные размеры инструмента на примере токарного правого подрезного торцового резца приведены в таблице ниже.

Основные размеры инструмента на примере токарного правого подрезного торцового резца приведены в таблице ниже.

Основные размеры

| Длина, L | Ширина, b | Высота, H | Угол врезки пластин |

| 100 мм | 10 мм | 16 мм | 15° |

| 120 мм | 12 мм | 20 мм | |

| 140 мм | 16 мм | 25 мм | |

| 170 мм | 20 мм | 32 мм | |

| 200 мм | 25 мм | 40 мм |

Геометрические параметры

Конструктивно изделие состоит из режущей части (ее называют головкой) и стержня (тела), с помощью которого закрепляют инструмент на токарном станке. Эту часть называют державкой. С помощью рабочей головки формируют необходимые плоскости в заготовке, изготовленной из черных и цветных металлов. В ней различают такие конструктивные элементы:

- вершину;

- поверхности: главную, переднюю и заднюю;

- кромки главные и вспомогательные.

Различают и углы заострения. Инструмент различается типом, способом изготовления, геометрическими размерами державки, длиной всего изделия.

Маркировка

Как правило, многие токари, которые выбирают инструмент для обработки детали, сразу обращают внимание на маркировку и не зря, ведь именно в ней указана марка стали, используемая для создания режущих пластин. Например, резец подрезной упорный Т5К10 имеет твердосплавную пластину, которая относится к титан-вольфрамовой группе сплавов, содержащей карбиды титана и кобальт. Такой инструмент может подойти только для чернового точения заготовок из углеродистых и легированных сталей на низких скоростях и при низкой температуре нагревания.

В иных случаях придется выбирать резцы из быстрорежущей стали. Они дольше работают на высоких скоростях и менее склонны к смягчению при нагреве в более чем 200 °C.

Принципы выбора

Существует несколько факторов, определяющих выбор подрезного резца.

- Во-первых, необходимо учитывать материалы целевых деталей.

В данном случае используют принцип меньшей их жесткости относительно инструмента. Сопоставление по данному параметру осуществляют на основе марок стали.

В данном случае используют принцип меньшей их жесткости относительно инструмента. Сопоставление по данному параметру осуществляют на основе марок стали. - Во-вторых, следует определиться с требуемым соотношением точности геометрических размеров и качеством обработки поверхности.

- В-третьих, учитывают износостойкость инструмента, определяемую жесткостью исходного материала.

Следует отметить, что основные конструктивные элементы создают из различных материалов. Это обусловлено различным их назначением, обуславливающим требования к свойствам. Так, державка служит для фиксации в резцедержателе, следовательно, основными требованиями к ней являются твердость, ударо-, термо- и износостойкость.

Для создания режущих пластин применяют два типа материалов.

- Детали из быстрорежущей стали подходят для компактных заготовок. Удаление большого слоя материала следует осуществлять в несколько проходов. Не рекомендуется применять такие модели для обработки прочных материалов вроде бронзы, каленой стали и т.

д. Это обусловлено относительно небольшой прочностью быстрорежущей стали, вследствие чего она быстро затупляется при обработке таких предметов.

д. Это обусловлено относительно небольшой прочностью быстрорежущей стали, вследствие чего она быстро затупляется при обработке таких предметов. - Твердосплавные режущие элементы с добавлением кобальта универсальны благодаря износо- и термостойкости. Ввиду этого они более дорогие. Для изготовления таких инструментов применяют комбинированный материал, включающий обычно быстрорежущую сталь и два сорта твердосплавной.

Для отражения параметров подрезных резцов используют маркировки, обычно обозначающие марку стали режущего элемента. К примеру, для модели Т15К6 титановольфрамовой группы цифры маркировки обозначают процентное содержание, буквы – карбид титана (Т) и кобальт (К).

Материалы, использующиеся для создания режущей пластины

Как уже известно, подрезной резец состоит из двух частей: державки и головки. Оба эти элемента важны для инструмента и каждый из них выполняет свою функцию. Например, державка, которая крепится в резцедержателе, должна быть твердой, стойкой к износу и ударам, а режущая пластина обязана не нагреваться при высокой температуре. Именно поэтому в большинстве случаев обе части резца делают из различных материалов. К тому же это позволяет сэкономить на производстве самого инструмента, что значительно влияет на снижение итоговой цены.

Именно поэтому в большинстве случаев обе части резца делают из различных материалов. К тому же это позволяет сэкономить на производстве самого инструмента, что значительно влияет на снижение итоговой цены.

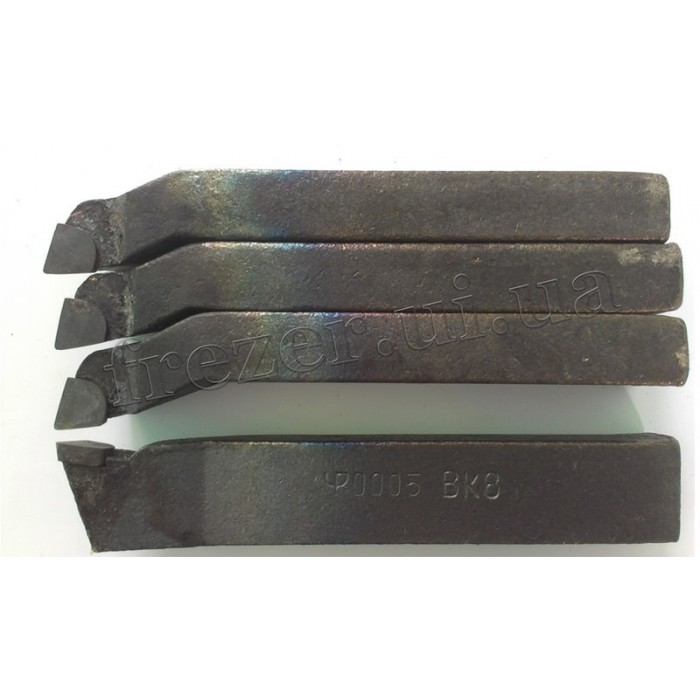

Таким образом, режущие пластины выполняются из быстрорежущей стали или твердых сплавов с добавлением кобальта, ведь, как известно, этот материал стойкий к износу и отлично работает при высоких температурах. Популярными материалами для изготовления режущих пластин резцов являются быстрорежущие стали (Р9К5, Р9К5Ф2) и твердые сплавы (Т5К10, Т5К6).

Если необходимо обрабатывать более мягкие сплавы железа, например, чугун, тогда рекомендуется выбирать резец, режущая пластина которого состоит не только из кобальта, но и из вольфрама. К таковым относятся марки ВК6, ВК8, ВК10, ВК3М и ВК6В.

Особенности и преимущества подрезных резцов с пластинами

Изделия с пластинами из твердых сплавов являются наиболее востребованными. Наличие пластин, выполненных из специальных сталей (быстрорежущих или с кобальтом в составе), делает изделие износостойким, продлевает срок его эксплуатации, а кроме того, удешевляет его производство. Пластины для таких подрезных резцов изготавливают из сплавов Т5К6, Т5К10 или быстрорежущих марок сталей, таких как Р9К5, Р9К5Ф2, для обработки заготовок из твердых и легированных марок сталей. Работы над заготовками из мягкого материала (железо, чугун и др.) выполняют резцами с пластинами, в состав которых входит помимо кобальта вольфрам (ВК6, ВК8, ВК10, ВК6В, ВК3М). Об этом указывается в паспортных данных и условном обозначении.

Пластины для таких подрезных резцов изготавливают из сплавов Т5К6, Т5К10 или быстрорежущих марок сталей, таких как Р9К5, Р9К5Ф2, для обработки заготовок из твердых и легированных марок сталей. Работы над заготовками из мягкого материала (железо, чугун и др.) выполняют резцами с пластинами, в состав которых входит помимо кобальта вольфрам (ВК6, ВК8, ВК10, ВК6В, ВК3М). Об этом указывается в паспортных данных и условном обозначении.

Список актуальных ГОСТов

Ввиду различий в конструкции, размерах и геометрии, многие не могут правильно подобрать резец подрезной. ГОСТ должен избавить от этих трудностей. В стандарте имеется вся необходимая информация о токарных инструментах, их конструкции, геометрических параметрах и других не менее важных особенностях, которые пригодятся при расчете режимов резания и выборе резца.

Всего есть 4 государственных стандарта, в которых упоминаются токарные подрезные резцы:

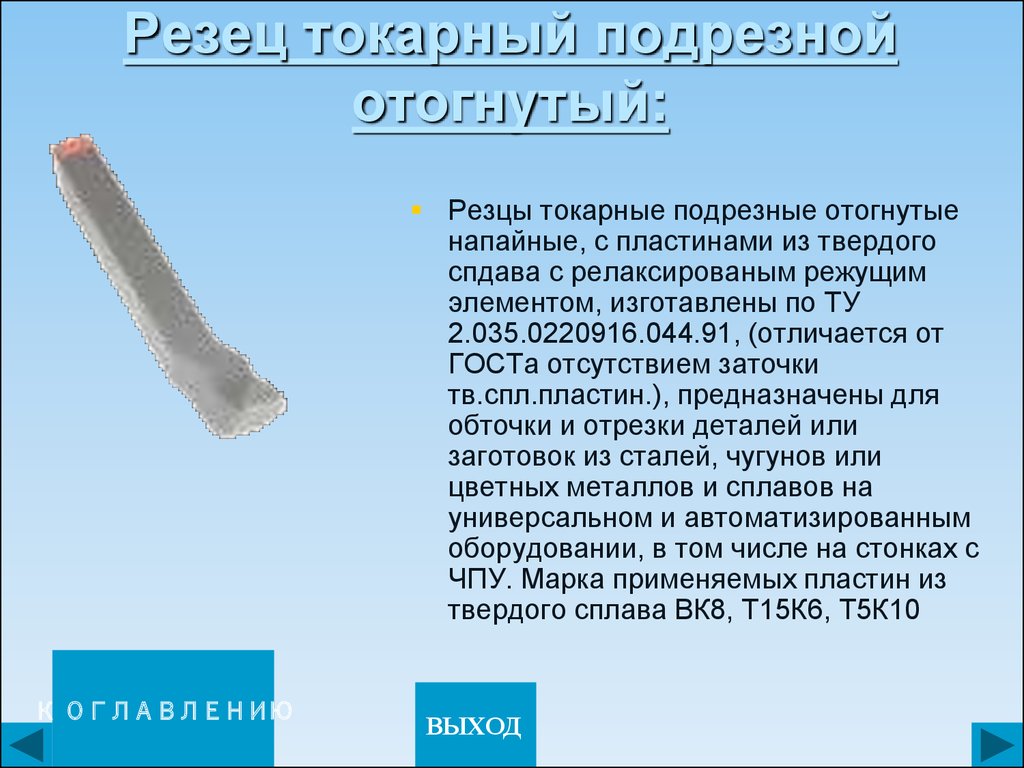

- ГОСТ 18880-73 (переиздание с изм. 2003 г.). В стандарте изложена краткая информация об основных обозначениях, конструкции, геометрических параметрах и размерах подрезных отогнутых резцов, имеющих напаянные режущие пластины из твердого сплава.

- ГОСТ 18871-73 (переиздание с изм. 2003 г.). В стандарте имеется необходимая информация о конструкции и размерах токарных подрезных резцов с напаянными пластинами из быстрорежущей стали.

- ГОСТ 28980-91 (переиздание с изм. 2004 г.). Говорится о проходных и подрезных резцах со сменными твердосплавными пластинами.

- ГОСТ 29132-91 (переиздание с изм. 2004 г.) Имеется информация о проходных и подрезных резцах со сменными многогранными пластинами, которые применяются в производстве вместе со специальным приспособлением, копиром.

Конструктивные элементы токарного резца

Основная часть токарного резцового инструмента имеет примерно одинаковую компоновку и конфигурацию основных частей. В основном они отличаются геометрией режущей части, что связано с функциональным назначением конкретного типа резцового инструмента. Кроме того, существует несколько технологий сочленения державки и режущей части, от которых зависит базовая конструкция токарных резцов. Тем не менее все модели имеют примерно одинаковый набор рабочих плоскостей и граней головки резца, участвующих в процессе резания. Кроме основных, непосредственно реализующих процесс снятия припуска, к ним также относятся элементы, ответственные за направленный отвод слоя удаленного металла, формирование и ломку стружки и пр. На рисунке ниже представлены классические элементы резца и их расположение на режущей части.

Кроме основных, непосредственно реализующих процесс снятия припуска, к ним также относятся элементы, ответственные за направленный отвод слоя удаленного металла, формирование и ломку стружки и пр. На рисунке ниже представлены классические элементы резца и их расположение на режущей части.

Одной из особенностей токарной обработки является то, что горизонтальное продольное движение резцового инструмента может осуществляться в двух направлениях: от шпинделя (вправо) и по направлению к нему (влево). Смена направления движения требует изменения ориентации режущих поверхностей, поэтому инструментальная промышленность производит токарный инструмент в обоих вариантах. Чтобы определить, правый это или левый резец, нужно поместить на него правую ладонь пальцами в сторону лезвия. Если большой палец будет справа от вершины, то это правый, а если нет — левый.

Плоскости резания

Угловые параметры резцового токарного инструмента рассчитываются с помощью системы координатных плоскостей, среди которых базовыми являются основная, резания и главная секущая. Их взаимный наклон формирует углы заточки режущей части, обеспечивающие токарную обработку на расчетных режимах. Таким образом определяются следующие углы: главный передний (γ), главный задний (α), угол заострения (β), а также ряд других углов (см. правый рис. ниже).

Их взаимный наклон формирует углы заточки режущей части, обеспечивающие токарную обработку на расчетных режимах. Таким образом определяются следующие углы: главный передний (γ), главный задний (α), угол заострения (β), а также ряд других углов (см. правый рис. ниже).

Углы резца

Работа токарного инструмента в процессе резания определяется угловыми параметрами передней и задней поверхностей. Поэтому основные углы резца — это главный передний (γ) и главный задний (α). При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость. С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла. Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

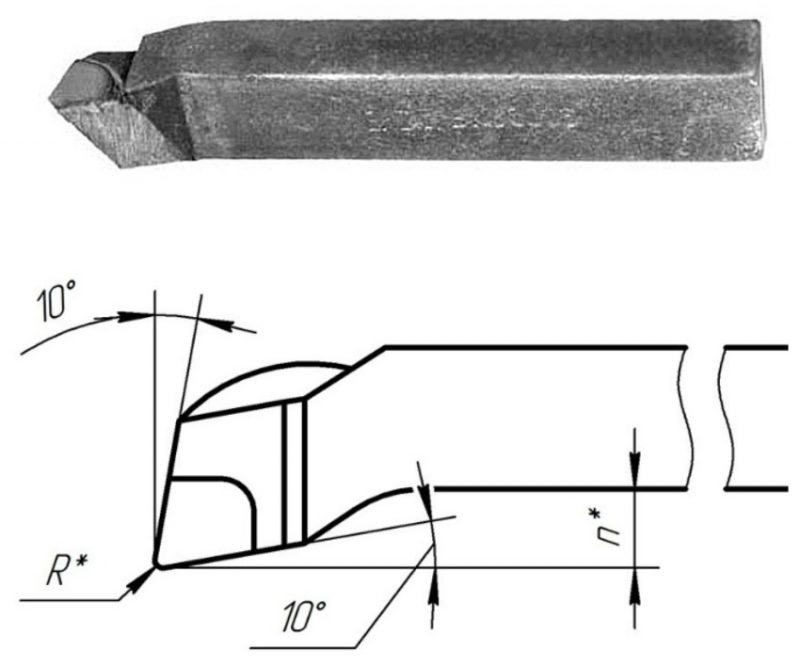

Как выглядят резцы токарные подрезные отогнутые, ГОСТ 18880-73, чертеж, фото

Резец токарный подрезной – режущий рабочий инструмент токарного станка, с помощью которого можно выполнить следующие несложные операции:

- удалить припуски на заготовках цилиндрической или конической формы;

- сгладить обрабатываемую поверхность, придать детали заданную форму;

- сформировать фаски;

- срезать уступы;

- протачать торцы;

- удалить лишние элементы на наружной поверхности заготовки.

Резец токарный подрезной жестко фиксируется на токарном станке. В процессе работы он врезается в материал детали на установленную глубину и снимает его в виде стружки.

Содержание:

- 1 Характеристики по геометрии

- 2 ГОСТ 18880-73 (скачать PDF)

- 3 Разновидности и классификация

- 3.1 Прямые модели

- 3.2 Резцы токарные подрезные отогнутые

- 3.3 Токарные подрезные упорные

- 4 Критерии по выбору

- 5 Какие есть режимы работы

- 6 Как правильно затачивать подрезной токарный резец — видео

- 7 Отзывы

Характеристики по геометрии

Все модели резцов имеют похожую геометрию и состоят из следующих основных частей:

- Головка – это главный рабочий участок, обычно выполненный из стального сплава.

- Стержень (тело) – нужен для закрепления в токарном станке.

- Опорная поверхность – с ее помощью фиксируется токарный резец в держателе станка.

- Передняя поверхность – обеспечивает откат стружки с поверхности заготовки.

- Кромка главная режущая – именно она режет деталь.

- Вершина лезвия – это точка касания режущего инструмента с заготовкой.

- Главная задняя поверхность – поддерживает пластину в течение работы.

- Поверхность задняя вспомогательная – позволяет инструменту плавно перемещаться по поверхности в процессе обработки заготовки.

Перечисленные элементы подрезных резцов специалисты часто группируют в два основных конструктивных узла. Стержень с опорной поверхностью образуют державку, выполняющую роль фиксатора на станке. В сечении она может быть прямоугольной либо квадратной.

Обе поверхности резца токарного подрезного представляют собой рабочую часть, которую назвали головкой. Угол заточки резцов зависит от свойств материала пластин и заготовок, а также технологии обработки.

ГОСТ 18880-73 (скачать PDF)

Скачать ГОСТ 18880-73 — 4 в PDF

Разновидности и классификация

Резцы токарные подрезные выпускают российские и зарубежные производители. Ассортимент на рынке большой, поэтому их сгруппировали следующим образом:

- По технологии изготовления: цельные, составные.

- Уровень обработки, которую они обеспечивают: черновая, получистовая, чистовая;

- По направлению подачи бывают правые или левые.

Резцы токарные подрезные называют цельными, если они полностью изготовлены из инструментальной стали одной марки, у составных (сборных) – элементы выполнены из сплавов с различными добавками. Для изготовления державки подходит особо прочный и износостойкий металл, выдерживающий длительные ударные нагрузки. Рабочую головку изготавливают из твердосплавного материала, но, кроме этого, он не должен нагреваться во время работы.

Например, для изготовления державки подходит твердый сплав Т10К5, а для режущей пластины, расположенная на головке, быстрорежущая сталь Р9.

Все более популярными становятся сборные инструменты, со сменными пластинами различной ширины и толщины. Заточке не подлежат. Кроме того, у некоторых из них регулируется длина вылета головки.

Характеристики резцов из твердого сплава должны соответствовать международному стандарту ГОСТ 18880-73, а из быстрорежущей стали ГОСТ 18871-73.

В зависимости от назначения и принципа работы выпускают следующие типы резцов.

Прямые модели

Их режущие кромки расположены параллельно оси державки, они ровные, без изгибов. Применяют для грубой обработки и стачивания лишних участков, удаления значительного слоя материала. Для этого потребуется несколько подходов. Особой популярности они не получили.

Резцы токарные подрезные отогнутые

Они выполняют аналогичные функции, а также добавляется возможность обработки фигурных поверхностей. Изогнутая форма позволяет обтачивать труднодоступные места, проникать в середину деталей, однако не подходят для чистовой обработки. Рабочая часть треугольного сечения и выгнута относительно оси державки. Таким резцом металлическое изделие нужно обрабатывать перпендикулярно оси вращения.

Рабочая часть треугольного сечения и выгнута относительно оси державки. Таким резцом металлическое изделие нужно обрабатывать перпендикулярно оси вращения.

Державки бывают только трех стандартных размеров: 16х10, 25х16 и 32х20 мм.

Токарные подрезные упорные

Такими токарными подрезными резцами обрабатывают детали из материала небольшой жесткости. Применяются для срезания толстого слоя металла за один проход, а также для подрезки бортиков и стачивания ступенчатых поверхностей. Режущие кромки и ось державки параллельны.

По направлению подачи инструменты классифицируют на левых и правые, которые можно различить визуально, если приложить ладонь и посмотреть направление большого пальца.

Критерии по выбору

В зависимости от материала заготовки и типа операции, которую необходимо выполнить с помощью резца, подбирается соответствующий вид инструмента.

Для токарных работ необходимо приобретать резцы токарные подрезные разных моделей: сначала одним типом выполняют черновую обработку, затем для выполнения чистовой обработки заменяют инструмент.

Существуют несколько факторов, которые обязательно следует учитывать при выборе резца токарного подрезного:

- Материал обрабатываемой детали не должен быть более жестким, чем сам инструмент.

- Необходимость соблюдения размеров и качества обработки поверхности изделия.

Принимать во внимание износостойкость инструмента, которая напрямую зависит от прочности обрабатываемого материала.

Необходимо учитывать, что основные элементы могут быть выполнены из разных материалов в зависимости от выполняемых функций. Например, чтобы державка обеспечивала надежную фиксацию в резцедержателе, она должна быть ударо-, термо- и износоустойчивой.

Для изготовления режущих пластин производители обычно используют два типа материалов:

- Быстрорежущая сталь. Этот сплав характеризуется относительно небольшой прочности, поэтому инструменты не рекомендуется применять для обработки жестких материалов. Такие изделия быстро тупятся. Удалить большой слой материала получится только постепенно, за несколько подходов.

- Твердосплавные материалы. Они универсальны благодаря особой прочности и суперстойкости. Такие свойства придают введением в сплав, например, кобальта или титана. Чтобы инструменты из-за дорогостоящих добавок не стали слишком дорогими, применяют комбинированный материал из быстрорежущей и твердосплавной стали. Такие изделия тоже прослужат долго.

Видео рабочее, приятного просмотра.

Потребительские свойства резцов токарных подрезных можно оценить по маркировке, обозначающей марку сплава с обозначением легирующих добавок. Например, изделие Т15К6 выполнена из стали, в составе которой карбид титана и кобальт, а цифры указывают их процентное содержание.

В настоящее время на резцах токарных подрезных все чаще встречается надпись — HSS. Такое обозначение показывает, что токарный резец изготовлен из легированной стали, которую в народе прозвали «быстрорез». Это легированная сталь, в которую, вводят дополнительные компоненты для улучшения физических и механических свойств. Из этого следует, что состав стали у разных резцов, может быть разным. Это может быть даже дешевая порошковая сталь.

Такое обозначение показывает, что токарный резец изготовлен из легированной стали, которую в народе прозвали «быстрорез». Это легированная сталь, в которую, вводят дополнительные компоненты для улучшения физических и механических свойств. Из этого следует, что состав стали у разных резцов, может быть разным. Это может быть даже дешевая порошковая сталь.

Все эти параметры влияют на дальнейший выбор значений подачи и скорости резания, а также на стойкость инструмента, т. е. продолжительность непрерывной работы до того момента, пока режущие кромки не затупятся.

Какие есть режимы работы

Для выполнения необходимой операции резец необходимо жестко и надежно зафиксировать в токарном станке. В процессе работы он врезается режущей частью на необходимую глубину в металл и срезает его в виде стружки.

Резцы токарные подрезные работают при поперечной или продольной подаче. Работа такого режущего инструмента может быть черновой, получистовой и чистовой.

Скорость выполнения токарной работы не должна существенно влиять на износ оборудования и допускать нештатные режимы работы (перегрев, обработку материала неподходящим или тупым резцом), потенциально опасные для станка и работника.

Как правильно затачивать подрезной токарный резец — видео

Отзывы

Пользователи, успевшие на своем опыте оценить плюсы и минусы конкретных моделей резцов токарных подрезных, делятся собственным мнением на различных интернет-форумах.

В частности, потребители постоянно спорят: какие токарные резцы покупать, дешевые или дорогие. Одни утверждают, что нет смысла переплачивать за бренд, другие хотят только самое лучшее из ассортимента производителей. Для кого-то важнее всего результат, а не каким инструментом он достигнут. А кто-то считает, что важно получать удовольствие от работы хорошим инструментом.

И еще есть токари, которые делают резцы токарные подрезные сами, работают ими, и продают их другим, утверждая, что их изделия — самые лучшие.

CKS Подрезной станок для ламината Двусторонний нож

Сопутствующие товары

В продаже

Добавить в корзину

Резак для ламината Ditec™ с твердосплавными наконечниками Amana

Amana Tool Company

Сейчас: 14,95 долларов США

Было: 22,25 $

Мастерство в вашей работе требует высочайшего качества ручных инструментов. Dicut™ — это прецизионный режущий инструмент с идеально отшлифованными твердосплавными кромками для быстрой и точной резки и надрезов…

20003

В продаже

Добавить в корзину

Двусторонние шлифовальные губки, 6 шт. в упаковке

Роклер

Сейчас:

7,99 долл. США

США

Было: 10,99 $

Потрясающая цена почти вдвое меньше, чем за 6 отдельных губок! Каждая губка имеет среднюю зернистость на одной стороне и краю, а другая сторона и край имеют мелкую зернистость. Гибкий сердечник прекрасно сочетается с…

31890

В продаже

Добавить в корзину

Trend Carvers Stone Двусторонний Fine/Fine

Тренд

Сейчас: 17,70 $

Было: $36,10

Прецизионный двусторонний бриллиант размером с кредитную карту. Двусторонняя комбинация двух сортов мелкой зернистости. Предназначен для резчиков и прецизионной заточки самых острых кромок. Ex-fine 1000 зернистость (15…

265076

В продаже

Добавить в корзину

РЕЗЧИКИ С ДВУМЯ СПИЦАМИ

Robert Larson Co

Сейчас: 39,50 долларов США

Было: 65,00 $

Двойной спицевый станок имеет полый резак 13/8 дюйма и плоский резец 15/8 дюйма. В зависимости от работы т

В зависимости от работы т

580-1300

Клиенты также просмотрели

В продаже

Добавить в корзину

Festool 205316 Направляющая для шлифования кромок AH-ES-ETS/ETSC

Сейчас: 59,00 долларов США

Было: $99,00

Функции Направляющая Festool для шлифования кромок обеспечивает скорость и надежное качество отделки, которые в противном случае можно было бы ожидать только от стационарного оборудования для шлифования кромок. Легко и быстро…

205316

В продаже

Добавить в корзину

Festool 492288 Сверхмягкая подошва для ETS EC 125

Festool

Сейчас: 26,00 долларов США

Было: 46,00 $

Секрет отличной отделки заключается в использовании подходящей шлифовальной шкурки и абразива для данного вида работ.

492288

Надежный токарный станок по дереву American Beauty 25 дюймов

Надежный

Сейчас: 9 395,00 долларов США

Покупателям за пределами Лас-Вегаса этот продукт доставляется напрямую от производителя. Для заказа позвоните по телефону 1-800-779-7458. Для местных клиентов, пожалуйста, позвоните 702-871-0722, чтобы проверить наличие, так как мы…

Нет в наличии

Стандартный валик Stuart Batty 3/4 дюйма

SB Tools

Сейчас: $18,50

Для использования с ручками Stuart Batty Taper-Lock. Втулка подходит для инструмента диаметром 3/4 дюйма без адаптера, но предлагаются переходные втулки для 1/4 дюйма, 3/8 дюйма, 7/16 дюйма, 1/2 дюйма. Для 5/8″ пожалуйста…

Для 5/8″ пожалуйста…

260014

Добавить в корзину

Stuart Batty 002310 Адаптер 1/2 дюйма для рукояток Taper-Lock

SB Tools

Сейчас: 3,50 долл. США

Переходные втулки SB подходят к болстерам Stuart Batty для системы ручек Taper Lock (ручки и валики продаются отдельно). Закрепительные втулки предлагаются разных размеров…

260018

Добавить в корзину

Угловой датчик Stuart Batty AG-1 №1

SB Tools

Сейчас: $34,95

Инструменты Stuart Batty разработаны специально. Все, от качества стали, стиля и веса рукояток до формы режущей кромки, было тщательно проверено. Каждый…

260000

Добавить в корзину

Набор прецизионных батутов

General Tool Mfg

Сейчас: $15,50

Набор прецизионных трамплинов #524 идеально подходит для переноса измерений, разметки дуг и рисования больших кругов. Он точно измеряет и отмечает расстояния за пределами диапазона обычных компасов…

Он точно измеряет и отмечает расстояния за пределами диапазона обычных компасов…

524

Плиткорезы и подрезные диски

info

Плиткорезы

закрыть Плиткорезы

Ручные плиткорезы RUBI адаптированы к специфическим потребностям каждого рынка и предлагают все, что ищут плиточники. Различные типы разделителей: одноточечные или многоточечные. Большое разнообразие моделей для резки керамической плитки разных видов, размеров и толщины. Системы с двойной или одинарной направляющей и т. д.

Подробнее

информация

Подрезные ролики

закрыть Подрезные ролики

RUBI предлагает плиточникам возможность адаптировать и улучшить характеристики всех своих ручных плиткорезов к текущему предложению керамических материалов.

Подробнее

информация

Аксессуары для РУЧНОЙ РЕЗКИ

close Аксессуары для РУЧНОЙ РЕЗКИ

Ассортимент ручных ножниц RUBI является самым большим и популярным на рынке, поэтому у RUBI есть широкий выбор аксессуаров, с помощью которых профессиональный монтажник может получить самые совершенные резы.

Подробнее

ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ

Компания RUBI изобрела плиткорез в 1951 году, и сегодня у нас есть лучшая и наиболее полная линейка плиткорезов и инструментов для укладки плитки для любых материалов для укладки стен и полов.

Со временем RUBI стала мировым лидером в производстве инструментов для резки и укладки керамической плитки, в значительной степени благодаря дизайну и инновациям в широком ассортименте плиткорезов. Благодаря работе и сотрудничеству всех отделов компании и большой лояльности наших клиентов, разбросанных по всему миру, мы знаем о требованиях и специфических потребностях каждого рынка. По этим причинам мы разрабатываем и производим продукты и инструменты, адаптированные к каждому типу рынка и отвечающие потребностям профессионалов.

По этим причинам мы разрабатываем и производим продукты и инструменты, адаптированные к каждому типу рынка и отвечающие потребностям профессионалов.

Основным преимуществом плиткорезов является их скорость работы. Резка керамической плитки занимает несколько секунд по сравнению с плиткорезом. №

Преимущество резки керамической плитки ручным инструментом также включает очистку, потому что вы можете делать много разрезов практически без беспорядка, так как вам не нужна вода или пыль.

Еще одним преимуществом резки керамической плитки ручным инструментом является то, что вам не нужно электричество. Это позволяет вам работать в любом месте на объекте без необходимости иметь поблизости розетку.

В отличие от электроинструмента, ручные плиткорезы не требуют водяного охлаждения. Это дает вам большую автономию, когда дело доходит до работы именно там, где вы хотите, не нуждаясь в водопроводе поблизости, а также не делая окружающее пространство влажным или грязным.

Интересным моментом о плиткорезе является низкая цена расходных материалов. Подрезные ролики — это недорогие и долговечные инструменты, с помощью которых вы можете делать множество надрезов дешево и легко.

Ручные плиткорезы являются очень безопасными инструментами, поскольку они не содержат острых частей, которые могут соприкасаться с телом. По этому набору причин мы можем сказать, что они всегда являются первым выбором для профессиональных укладчиков керамической плитки.

Относительно плиткорезов и подрезных дисков

info

Плиткорезы

закрыть Плиткорезы

Плиткорез – очень важный и ценный инструмент в повседневной деятельности каждого профессионального плиточника. Профессионал должен делать точную и качественную резку, одновременно находя решение для резки различных типов керамической плитки, представленных на рынке.

Подробнее

информация

Плиткорезы

закрыть Плиткорезы

Все плиткорезы RUBI, как ручные, так и электрические, разработаны отделом RDI с учетом потребностей профессиональных плиточников, с использованием только прочных материалов, обеспечивающих проверенную прочность и долговечность, качественную работу

Узнать больше

информация

Кусачки для напольной плитки

закрыть Кусачки для напольной плитки

Компания RUBI предлагает профессиональным плиточникам все свои знания и опыт для изготовления настенных плиткорезов с максимальной точностью. Высокие требования наших клиентов и рынка побудили нас максимально точно вложить свой опыт в разработку инструментов и продуктов для резки и укладки керамической настенной плитки.

В данном случае используют принцип меньшей их жесткости относительно инструмента. Сопоставление по данному параметру осуществляют на основе марок стали.

В данном случае используют принцип меньшей их жесткости относительно инструмента. Сопоставление по данному параметру осуществляют на основе марок стали. д. Это обусловлено относительно небольшой прочностью быстрорежущей стали, вследствие чего она быстро затупляется при обработке таких предметов.

д. Это обусловлено относительно небольшой прочностью быстрорежущей стали, вследствие чего она быстро затупляется при обработке таких предметов.