Подшипник из чего состоит: Как устроены подшипники (скольжения, качения, шариковые, опорный)

alexxlab | 06.02.2023 | 0 | Разное

Из каких материалов изготавливают подшипники

Подшипники нужны в любых узлах, в которых используется вращательное движение. Есть множество их типоразмеров, а основными видами считаются шариковые, роликовые и роликовые конические. Подшипники работают в разных условиях, поэтому и материалы для их изготовления могут различаться химическим составом и характеристиками.

Подшипники разных видов и размеров

Как устроены подшипники

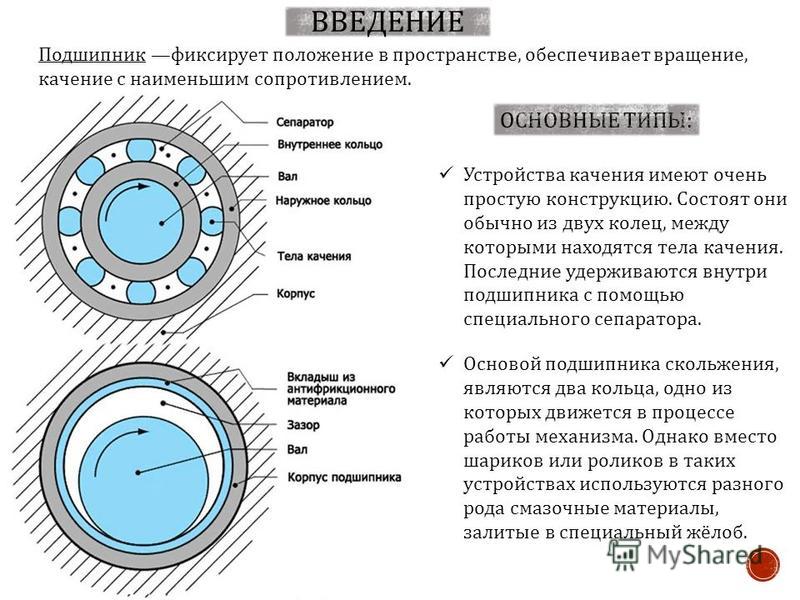

Подшипники состоят из пары колец (наружного и внутреннего), между которыми размещены тела качения: ролики или шарики. Во время работы они двигаются по дорожкам качения (желобам), выполненным на поверхности колец. Чтобы ролики или шарики не смещались с дорожек качения и сохранялось расстояние между ними, тела качения помещают в специальные обоймы (сепараторы). Такую конструкцию имеет большинство подшипников, но некоторые типы работают без сепараторов (они отличаются большим количеством тел качения и высокой грузоподъемностью, но низкой максимальной частотой вращения).

Из этих деталей состоит подшипник: 1 – корпус, 2 – тела качения, 3 – обойма (сепаратор), 4 – желоб для тел качения, 5 – внутреннее кольцо

Какие общие требования предъявляют к материалам

У сепараторов, колец и тел качения разные задачи, поэтому и требования к ним предъявляют разные. Так, сепараторы должны быть прочными, износоустойчивыми, хорошо выдерживать вибрационные и ударные нагрузки, иметь низкий коэффициент трения и высокую размерную стабильность. Для их изготовления чаще всего используют низкоуглеродистые или нержавеющие стали, латунь или полимерные материалы.

Кольца и тела качения должны быть твердыми, прочными, износоустойчивыми, сохранять свои размеры при эксплуатации, иметь высокую размерную стабильность, хорошо выдерживать ударные нагрузки. Материал для их изготовления подбирают с учетом условий эксплуатации.

Как изготавливают подшипники

Меньше всего по времени занимает изготовление сепараторов: до 5 дней. Для этого используют разные способы:

- Стальные чаще всего получают штамповкой (исключение составляют сепараторы для крупногабаритных подшипников, которые изготавливают механической обработкой).

Для этого из листа вырезают заготовки, пробивают в них отверстия для тел качения, затем с помощью штампа придают нужную форму и шлифуют.

Для этого из листа вырезают заготовки, пробивают в них отверстия для тел качения, затем с помощью штампа придают нужную форму и шлифуют. - Полимерные сепараторы получают литьем под давлением. Их главный плюс – сочетание упругости и прочности.

- Латунные сепараторы получают в результате механической обработки заготовки. Их достоинства – способность работать в тяжелых условиях или при высоких температурах.

Тела качения, в зависимости от точности исполнения, изготавливают до 25 дней. При этом шарики изготавливать сложнее, чем ролики. Сначала стальной пруток разрезают на части, затем заготовки обрабатывают с помощью пресса для придания им шарообразной формы, потом шлифуют и термообрабатывают.

На изготовление колец может уйти до 1 месяца. Для этого сначала нарезают стальную трубу для получения заготовок, затем их формуют, термообрабатывают, шлифуют и полируют.

Что ухудшает характеристики подшипников

Наиболее заметно характеристики подшипников ухудшают сера, фосфор и кислород. Они могут попадать в стали из руды или огнеупорных материалов плавильных печей и затем остаются в материале, вступая в реакцию с компонентами металла. Чтобы вывести вредные включения, подшипниковые стали подвергают дополнительной обработке. В этом плане хорошо себя проявили вакуумный или электрошлаковый переплавы.

Они могут попадать в стали из руды или огнеупорных материалов плавильных печей и затем остаются в материале, вступая в реакцию с компонентами металла. Чтобы вывести вредные включения, подшипниковые стали подвергают дополнительной обработке. В этом плане хорошо себя проявили вакуумный или электрошлаковый переплавы.

Из каких материалов изготавливают подшипники

Выбор материала зависит от назначения и условий эксплуатации подшипников. При этом основного внимания требуют кольца и тела качения:

- Для эксплуатации при температуре до +120 °С в неагрессивных средах оптимальный вариант – высокоуглеродистые хромистые стали. Для повышения твердости их подвергают поверхностной или объемной закалке. Так, шарики всех размеров, кольца толщиной до 10 мм и ролики диаметром до 22 мм изготавливают из стали ШХ15.

Для получения колец большей толщины или роликов большего диаметра используют сталь ШХ15СГ или ШХ20СГ. Отдельно следует выделить железнодорожные подшипники: они подвергаются индукционной закалке и для их изготовления используют сталь ШХ4.

Если температура эксплуатации незначительно превышает +120 °С, стальную деталь понадобится подвергнуть специальной термообработке: стабилизации. Она позволяет избежать снижения твердости и изменения размеров деталей.

- Для подшипников, подвергающихся ударным нагрузкам, удобны низкоуглеродистые стали с поверхностной цементацией, имеющие вязкую сердцевину. К ним относятся, например, хромистая сталь 20Х, хромомолибденовая 20ХМ и никельхромомолибденовые 20ХН2М, 20Х2Н4А или 18Х2Н4МА.

- Для подшипников, эксплуатирующихся при температуре +150…500°С, важна способность сохранять свои свойства и размеры. Такими характеристиками обладают стали с высоким содержанием кремния, вольфрама и молибдена. Например, 8Х4М4В2Ф1-Ш или 8Х4В9Ф2-Ш. Вполне подойдет стальной нержавеющий жаропрочный круг.

- Для подшипников, эксплуатирующихся в агрессивных средах, необходимо использовать коррозионностойкие стали с высоким содержанием хрома. Например, 95Х18.

- Для изготовления подшипников с повышенными требованиями к надежности и долговечности используют стали, содержащие минимальное количество неметаллических включений.

Например, ШХ15-Ш или ШХ15-ШД.

Например, ШХ15-Ш или ШХ15-ШД.

Выбор марки стали для деталей подшипника зависит от условий его эксплуатации

Для изготовления металлических сепараторов тоже есть несколько вариантов:

- Для штампованных стальных сепараторов хороший выбор – малоуглеродистые холодно- или горячекатаные стали. Например, 08кп, 10кп или 10пс.

- Для стальных сепараторов, способных противостоять агрессивным средам, используют нержавеющие стали. Например, 08Х18Н10. Подойдет стальной нержавеющий круг.

- Для стальных сепараторов, получаемых способом механической обработки, применяют конструкционные стали. Например, сталь 30.

- Для латунных сепараторов, получаемых способом механической обработки, используют латунные сплавы. Например, ЛС59-1 или ЛС59-1Л.

При подборе материалов для изготовления деталей подшипников существует много вариантов. Конечный выбор зависит от их назначения и условий эксплуатации.

Шариковые подшипники от дилера МТК+ Bearings

О компании

Блог

Новости

НАЗАД К СПИСКУ

18. 05.2021

05.2021

Шариковый подшипник относится к устройствам качения. Он способен вращаться на больших скоростях благодаря применению в конструкции специальных металлических шариков. Промышленность выпускает разные типы шариковых подшипников, которые выбирают в соответствии с нагрузкой на конкретный узел и элемент.

Назначение

В конструкции машин и механизмов применяются колеса, рычаги, валы и другие вращающиеся детали. Между их соприкасающимися поверхностями создается трущееся усилие, замедляющее вращение. Кроме того, трение нагревает металл и способствует износу деталей. Поэтому вместо сухого трения конструкторы применяют качение подшипника, в котором используется скольжение в масляной среде.

Производители выпускают несколько разновидностей изделий качения. Наиболее популярен подшипник шариковый закрытого типа с относительно герметичной конструкцией. Для такой опоры риск загрязнения значительно уменьшается. Выбрать подходящий размер поможет таблица «Шариковые закрытые подшипники».

Конструкция и виды

Что нужно знать, чтобы правильно подобрать шариковый подшипник? Для точного выбора необходимо разобраться в разновидностях выпускаемых конструкций.

Во время эксплуатации подшипник шариковый воспринимает нагрузки радиального и осевого типа и уменьшает потери на трение в основных узлах. В соответствии с типом нагрузки подшипники бывают:

- линейными,

- упорными,

- радиальными,

- упорно-радиальными,

- радиально-упорными.

Упорный подшипник качения – шариковый элемент с простым устройством, относящийся к одинарному или двойному типу.

Радиальный шариковый подшипник состоит из двух металлических колец и тел качения – шариков, дорожек и штампованных сепараторов с центрированными шариками. Для эксплуатации этих деталей в особых средах их производят из латуни, бронзы, сплавов алюминия, текстолита и других антифрикционных материалов.

Обратите внимание!

Упорно-радиальные и радиально-упорные элементы работают в узлах, испытывающих основные осевые и радиальные нагрузки, которым противостоят наружное и внутреннее кольца. Подшипники устанавливаются на опорах, чтобы вал не перемещался по оси, и для взаимодействия с противоположными нагрузками.

В соответствии со способом компенсации перекосов валов устройство шарикового подшипника относится к самоустанавливающемуся (как подшипник сферический шариковый) или несамоустанавливающемуся типу. По количеству рядов элементов качения элементы делятся на 1-, 2-, и многорядные. Самым простым и компактным из этих устройств является подшипник шариковый однорядный.

Где применяются

Шариковые подшипники устанавливаются в устройствах и механизмах, функционирующих при небольших внешних и постоянных средних нагрузках. При шоковых значениях эти варианты абсолютно не подходят.

Упорный однорядный подшипник шариковый под осевой односторонней нагрузкой фиксирует положение вала и не воспринимает нагрузку радиального типа.

В отличие от шариковых моделей, более жесткий и грузоподъёмный роликовый подшипник применяется в устройствах с массивными валами, работающими под значительной нагрузкой.

Как выбрать и купить подшипники

Упорный, радиальный и другие типы подшипников качения определяются по виду будущих нагрузок при проектировании узла.

Интернет-магазин подшипников ООО «МТК+» предлагает подобрать подшипники для любого уровня и типа нагрузки. Если нужна простая замена элемента при совершении техобслуживании узла, консультанты подберут подходящую модель по номеру и обозначению изделия.

К специалистам нашей компании всегда можно обратиться за подбором и заказать подшипники в нашем магазине. Каждый посетитель получит консультацию и предложения оптимальных вариантов из нескольких возможных. Вся продукция сертифицирована и соответствует стандартам ГОСТ и ISO.

Подшипниковые материалы | Конструкция машин

Материалы для подшипников подразделяются на материалы со сквозной закалкой (используются в основном для шарикоподшипников) и материалы с поверхностной закалкой (используются в основном для подшипников качения). Критические применения требуют сталей, обработанных в вакууме.

Независимо от типа материала общепринятая минимальная твердость компонентов подшипника составляет 58 R c . Меньшую твердость допускает расы по Бринеллю. Поскольку твердость уменьшается с повышением температуры, обычные подшипниковые стали, такие как 440C и SAE 52100, нельзя использовать при температуре выше 350°F.

Материалы сквозной закалки привлекли большое внимание при разработке сталей, подходящих для высокотемпературных подшипников. Для придания твердости при высоких температурах используют сплавы с различным содержанием молибдена, вольфрама, хрома, ванадия, алюминия, кремния.

Для придания твердости при высоких температурах используют сплавы с различным содержанием молибдена, вольфрама, хрома, ванадия, алюминия, кремния.

В производстве шарикоподшипников в качестве стандартного материала с 1920 года используется сталь SAE 52100. Это высокоуглеродистая хромистая сталь, которая также содержит небольшое количество марганца и кремния. Этот расплавленный на воздухе сплав чистый, твердый и износостойкий.

Для агрессивных сред следует использовать нержавеющую сталь 440C. Однако подшипники из 440C не обладают такой высокой динамической способностью, как подшипники из SAE 52100.

Halmo и M-50 можно использовать при температурах до 600°F. М-50 более широко используется. Т-1 и М-10 хороши до 800°F, М-1 и М-2 до 900°F, а WB-49 до 1000°F. Стойкость к окислению M-1 и M-2 незначительна выше 900°F.

Для М-50 и М-1 динамическая способность может быть превышена при 600°F, но динамическая способность подшипников из WB-49должны снижаться выше этой температуры.

Помимо рабочей температуры критерии выбора материала должны включать стоимость изготовления. Как правило, подшипники, изготовленные из материалов серии М, стоят примерно на 50 % дороже, чем подшипники, изготовленные из материалов SAE 52100, из-за сложности шлифования. При температурах ниже 350°F технические преимущества материалов серии M по сравнению с SAE 52100 отсутствуют. ) и мягкое ядро. При комнатных температурах поверхностная твердость этих материалов составляет около R 9.0006 c от 58 до 63, а твердость их сердцевины составляет R c от 25 до 48. Эти материалы обычно предназначены для температур менее 350°F.

Двумя исключениями из температурного правила являются Timken CBS600 и CBS1000. Если требуется твердость в горячем состоянии 58 R c , CBS600 ограничивается 450°F, а CBS1000 — 600°F.

Нет данных для сравнения динамических характеристик науглероженных и науглероженных материалов. Там, где присутствуют ударные и высокие вибрационные нагрузки, науглероженные материалы могут иметь преимущество из-за их мягкого, пластичного внутреннего ядра.

Стали, выплавляемые в вакууме, обеспечивают повышенную надежность и номинальную динамическую грузоподъемность, поскольку они имеют более низкое содержание включений, чем стали, выплавляемые на воздухе. Однако увеличение срока службы подшипников не всегда соизмеримо с улучшением чистоты. Неметаллические включения присутствуют в той или иной степени даже в исключительно чистых сталях и могут быть зародышами усталостных трещин.

Индукционная вакуумная плавка – процесс, при котором холодная шихта плавится в индукционной печи, а затем разливается в слитки; вся операция выполняется в вакууме. Недостатками этого процесса являются высокая стоимость и различия в качестве из-за проблем с огнеупорами.

Лучшим способом изготовления подшипниковых сталей является вакуумная плавка плавящимся электродом. Электроды, изготовленные из плавленого на воздухе тепла, переплавляются в вакууме электрической дугой. Переплавленный продукт затвердевает в водоохлаждаемой медной форме под вакуумом. Это дает другие условия затвердевания, чем метод индукционной плавки, и дает более однородную высококачественную сталь.

Это дает другие условия затвердевания, чем метод индукционной плавки, и дает более однородную высококачественную сталь.

Какие материалы используются для изготовления шарикоподшипников? – Блог igus

Подшипники скольжения

Патрик Чайя | 26 марта 2020 г.

Материал для шарикоподшипников подшипников качения широко варьируется и всегда в первую очередь ориентирован на материалы колец. Это обеспечивает согласованное взаимодействие сепаратора, внутреннего и наружного колец в системе. Это особенно важно, когда применяется нагрев или охлаждение подшипников. Важно, чтобы ходовые качества шарикоподшипников всегда были хорошими. Наиболее распространенные материалы для мячей перечислены ниже в зависимости от материала кольца.

Шарики для металлических шарикоподшипников: 9 шт.0056

Сталь для подшипников качения 1.3505/100Cr6 Для этих шарикоподшипников часто используются шарики из закаленной стали. Наиболее часто используемым материалом является хромистая сталь с примерно 1% углерода и 1,5% хрома. Свойства стальных шариков из мартенситной хромистой стали делают их особенно подходящими для производства шарикоподшипников, поскольку из них получаются стабильные компоненты, которые являются прочными и убедительно долговечными при непрерывной эксплуатации. Шарики из роликоподшипниковой стали прочный и прочный . Подверженность коррозии, как правило, низкая, поэтому цилиндрические ролики и игольчатые ролики изготавливаются из этого материала. Но без смазки не обойтись.

Свойства стальных шариков из мартенситной хромистой стали делают их особенно подходящими для производства шарикоподшипников, поскольку из них получаются стабильные компоненты, которые являются прочными и убедительно долговечными при непрерывной эксплуатации. Шарики из роликоподшипниковой стали прочный и прочный . Подверженность коррозии, как правило, низкая, поэтому цилиндрические ролики и игольчатые ролики изготавливаются из этого материала. Но без смазки не обойтись.

Шарики для пластмассовых шарикоподшипников

Нержавеющая сталь 1.4401 и 14401 (SS316L)

Для пластмассовых шарикоподшипников обычно используются незакаленные шарики из нержавеющей стали. Они исключительно устойчивы к коррозии, а также очень устойчивы к соленой воде и щелочам. Для пластмассовых шарикоподшипников нет необходимости использовать закаленные шарики. Максимально допустимая нагрузка уже ограничена пределами материала пластиковых колец. Шарики из нержавеющей стали стоят меньше, чем стеклянные.

Стеклянные шарики используются , когда и безметалловые шарикоподшипники необходимы или выполняются требования по химической стойкости высокий. Известково-натриевое стекло используется для изготовления бутылок, стаканов и листового стекла, а также в качестве материала для шарикоподшипников. Он имеет хорошие химические свойства подходит для шарикоподшипников, которые обычно 0011 подвергается кратковременному химическому воздействию , но не сильному термическому воздействию. Его светло-зеленый цвет также дал ему название лимонное стекло .

Боросиликатное стекло Этот тип стекла намного дороже известково-натриевого стекла . Боросиликатное стекло даже более химически стойкое, чем известково-натриевое стекло, а это означает, что оно используется в приложениях, связанных с сильными кислотами .

Другие преимущества:

- Очень хорошая термостойкость и устойчивость к изменениям температуры

- Механическая стабильность

- Низкий коэффициент линейного расширения

Этот тип прозрачный и прозрачный.

Шарики для керамических шарикоподшипников:

Оксид алюминия Al2O3 Керамические шарики из оксида алюминия, также известные как оксидная керамика, имеют поликристаллическую структуру. Свойства легких шариков включают хорошую коррозионную стойкость, стойкость к истиранию и термостойкость. Несмотря на такие влияния, как воды, растворов солей и некоторых кислот , они чрезвычайно устойчивы к коррозии. Важно избегать контакта с плавиковой кислотой, соляной кислотой, теплой серной кислотой и сильными щелочными растворами. Также известно, что они являются самосмазывающимися и электроизолирующими. Шарики из оксида алюминия Al2O3 имеют цвет от белого до цвета слоновой кости и производятся в соответствии со стандартом ASTM F 2094, класс II/III.

Для этого из листа вырезают заготовки, пробивают в них отверстия для тел качения, затем с помощью штампа придают нужную форму и шлифуют.

Для этого из листа вырезают заготовки, пробивают в них отверстия для тел качения, затем с помощью штампа придают нужную форму и шлифуют. Например, ШХ15-Ш или ШХ15-ШД.

Например, ШХ15-Ш или ШХ15-ШД.