Подшипник качения из чего состоит: Как устроены подшипники (скольжения, качения, шариковые, опорный)

alexxlab | 30.11.1987 | 0 | Разное

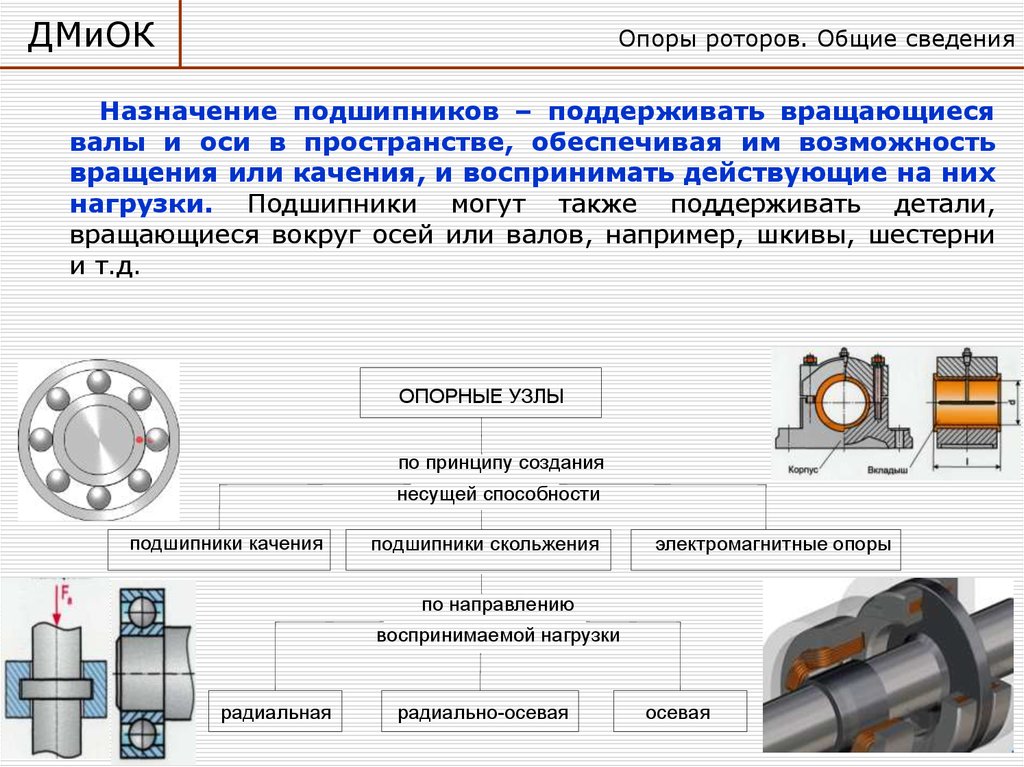

Опоры качения

Не все знают, что подшипник качения, как, впрочем, и многие другие изобретения в механике, был придуман давным-давно. Обычно историки демонстрируют поднятые с морского дна остатки древнеримского или древнегреческого судна, в которых сохранились некоторые детали подъёмника. Основной вал этого кабестана (лебёдки) вращали каменные ядра. Считается, что именно этот механизм и есть самый первый известный учёным шариковый подшипник. Да будет так.

Несмотря на это, подшипники с механизмом вращения на опорах качения, исключая редчайшие единичные случаи, не использовались широко до того момента, пока технологический прогресс не снабдил мастеров огромными количествами одинаковых шариков, а затем и роликов, способных равномерно распределить между собой рабочую нагрузку. Поэтому подшипники качения многие считают высокотехнологическими «пионерами» сферы массового машиностроения.

Стандартизация подшипников качения

Сложности и особая специфика технологий изготовления  В большинстве компаний придерживаются стандартов США и ISO/DIN. При этом конкуренты объединились с целью дальнейшего технологического развития и сохранения единых производственных норм.

В большинстве компаний придерживаются стандартов США и ISO/DIN. При этом конкуренты объединились с целью дальнейшего технологического развития и сохранения единых производственных норм.

Довольно долго автоконцерны пользовались в конструкциях своих механизмов универсальными типами подшипников. Однако со временем большие объёмы производства и дополнительные требования заставили их изготовлять специализированные устройства, приспособленные исключительно для автомобилей:

- опорные подшипники для подвесок;

- выжимные подшипники качения для муфт сцепления;

- подшипники для ступиц колес последнего поколения.

Конструкция и характеристики подшипника

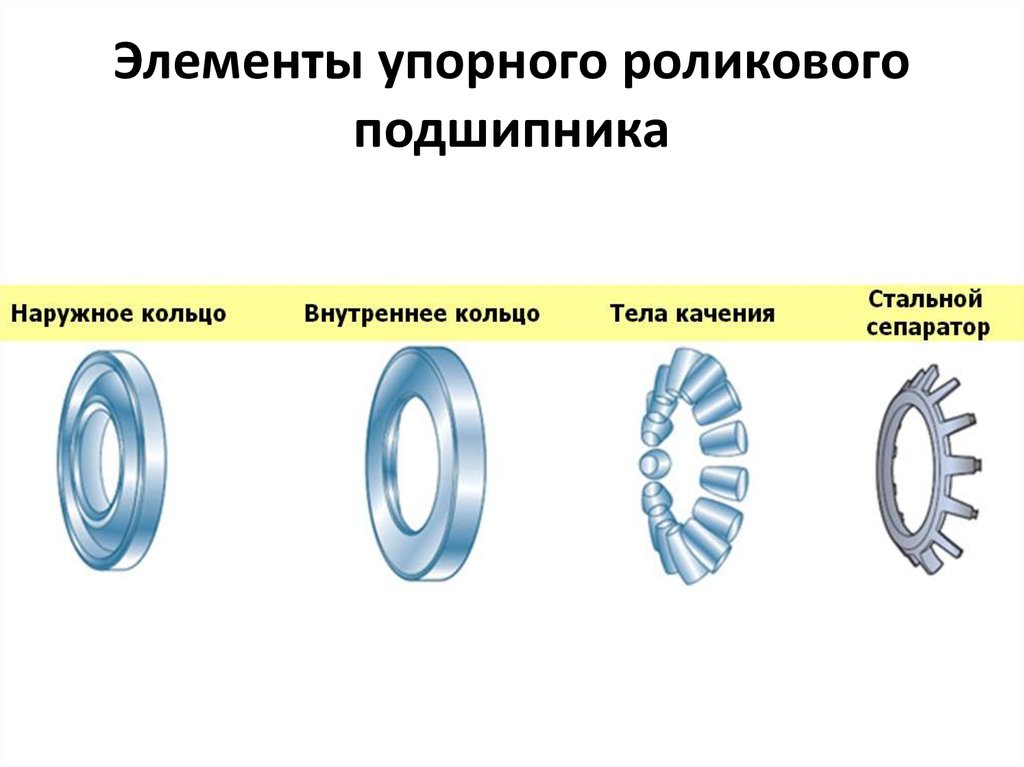

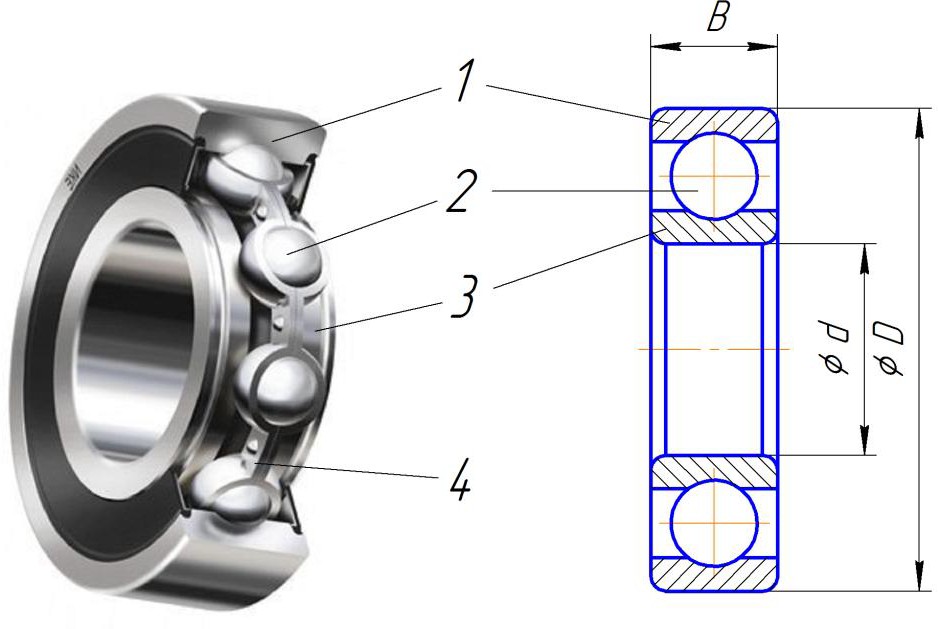

Любой подшипник состоит из внутреннего и внешнего колец, роликов или шариков, а также сепаратора, разделяющего между собой эти элементы качения. Кроме сепаратора, изготовленного из мягкого цветного метала или пластика, остальные части подшипниковой конструкции выполнены их специальной высокопрочной стали.

Важной характеристикой подшипника считается диаметр его вала (цапфы), на который он устанавливается. Однако при одинаковом диаметре вала, внешние габариты подшипника могут существенно варьироваться, в зависимости от максимально допустимой нагрузки на модель данной серии. Стандартные подшипники выпускают в легкой, средней и тяжелой сериях (у различных производителей классификация может незначительно различаться).

Не менее важен и класс точности подшипника, определяющий отсутствие вибраций, бесшумность работы и долговечность всего подшипникового узла.

Классификация подшипников

В зависимости от восприятия нагрузки

- Радиальные;

- Радиально-упорные;

- Упорные.

Несмотря на то, что радиально-упорные модели воспринимают только одностороннее осевое усилие, в некоторых из них предусмотрена возможность двухсторонней радиальной нагрузки. В подшипниках ступиц колес автомобилей, к примеру, конструкция включает два работающих навстречу один другому стандартных радиально-упорных подшипника. Шариковые радиально-упорные подшипники более быстроходны и воспринимают осевые усилия непосредственно шариками и особыми «высокими» бортиками внутреннего и внешнего колец. Роликовые модели более грузоподъёмные и воспринимают осевое усилие всей поверхностью внутреннего и внешнего колец через конические ролики.

В подшипниках ступиц колес автомобилей, к примеру, конструкция включает два работающих навстречу один другому стандартных радиально-упорных подшипника. Шариковые радиально-упорные подшипники более быстроходны и воспринимают осевые усилия непосредственно шариками и особыми «высокими» бортиками внутреннего и внешнего колец. Роликовые модели более грузоподъёмные и воспринимают осевое усилие всей поверхностью внутреннего и внешнего колец через конические ролики.

В редких случаях и при исключительно осевых нагрузках на вал, задействуют упорные подшипники, которые серьёзно ограничены по угловой скорости, то есть при действии центробежной силы работают «неправильно». Кольца упорных моделей не вращаются, а только перемещаются от своего центра на определённый угол, в зависимости от поворота, к примеру, стойки руля управления.

Радиальные подшипники

Радиальные модели подшипников могут быть шариковыми (наиболее распространены) и роликовыми. Они просты по своей конструкции и незначительно сопротивляются вращению. При этом нагрузки могут быть как радиальные, так и осевые величиной до 70% неизрасходованной радиальной.

Они просты по своей конструкции и незначительно сопротивляются вращению. При этом нагрузки могут быть как радиальные, так и осевые величиной до 70% неизрасходованной радиальной.

Роликовые подшипники

Из одинаковых по размеру шариковых и роликовых подшипников к более высоким нагрузкам лучше приспособлен второй тип. Однако, находясь под осевой нагрузкой, такой подшипник серьёзно износится, если сопротивление качению резко увеличится. К тому же этот тип крайне чувствителен к перекосам. Иногда роликовые модели комплектуют нестандартными, похожими на витые пружины роликами. И хотя каждый такой ролик рассчитан на меньшую нагрузку, чем традиционный, он, благодаря своим пружинящим качествам, менее чувствителен к ударам и перекосам.

Игольчатые и насыпные подшипники

Желание уменьшить размеры подшипников заставило промышленников придумать игольчатые модели, в которых ролики существенно удлинены. Иногда они на самом деле похожи толстые иглы. Многие такие устройства вообще не имеют какого-либо кольца, а иногда и обоих. А если в них нет также сепаратора, а элементы качения занимают все пространство от вала до корпуса, то их считают «насыпными». Такие устройства востребованы при изготовлении относительно маломощных ДВС (для газонокосилок, пил, скутеров и даже некоторых мотоциклов). Обычно они входят в конструкции коленчатых валов, шатунов и опор поршневого пальцев вместо подшипников скольжения.

Многие такие устройства вообще не имеют какого-либо кольца, а иногда и обоих. А если в них нет также сепаратора, а элементы качения занимают все пространство от вала до корпуса, то их считают «насыпными». Такие устройства востребованы при изготовлении относительно маломощных ДВС (для газонокосилок, пил, скутеров и даже некоторых мотоциклов). Обычно они входят в конструкции коленчатых валов, шатунов и опор поршневого пальцев вместо подшипников скольжения.

Самоустанавливающиеся подшипники

Агрегаты, в которых валы могут перекоситься, снабжают самоустанавливающимися подшипниками. Их внешнее кольцо расточено по сфере, в центре которой и будет находиться центр самого подшипника. Это позволяет внешнему кольцу перекоситься по отношению ко внутреннему не более чем на 3 градуса, без заклинивания элементов качения в самом подшипнике. Такие модели бывают преимущественно шариковыми. Мелкие шарики в них размещены в два ряда. При высоких радиальных нагрузках шарики заменяют на «бочкообразные» ролики.

Керамические подшипники, информация о керамических подшипниках, использование

Керамикой называют группу неорганических материалов с различными добавками, которые в процессе обработки подвергают процессам формования и спекания. Эти материалы люди научились получать еще в древности. Не утрачивает они своей популярности и в наши дни. Современные керамические изделия изготавливают на основе кремниевых нитридов, а также карбидов, оксидов алюминия или циркония.

Особый химический состав этих изделий наделяет их следующими уникальными свойствами:

- высочайшая твердость;

- повышенная жесткость;

- уменьшенный коэффициент трения;

- малый вес;

- неспособность проводить ток;

- износостойкость;

- немагнитность.

Возможности новейших технологий делают возможным получение высокоточных керамических деталей. Однако по ряду параметров керамика по-прежнему уступает стали. Эти ключевые недостатки данного материала (хрупкость, высокая стоимость, недостаточная прочность) пока что остаются непреодолимыми. Тем не менее, многочисленные преимущества керамических материалов позволяют с успехом использовать их для изготовления определенных деталей – например, подшипников скольжения и качения.

Эти ключевые недостатки данного материала (хрупкость, высокая стоимость, недостаточная прочность) пока что остаются непреодолимыми. Тем не менее, многочисленные преимущества керамических материалов позволяют с успехом использовать их для изготовления определенных деталей – например, подшипников скольжения и качения.

Подшипники качения из керамики

Подшипник качения состоит из следующих частей:

нижнее и верхнее кольцо;

тела качения, расположенные между кольцами;

сепаратор, который организует правильное распределение тел качения.

Из керамики могут быть изготовлены тела и кольца качения либо только ролики или шарики (кольца в этом случае изготавливаются из металла). В гибридных моделях керамику используются только для изготовления тел качения.

Для изготовления сепараторов керамических подшипников чаще всего используют износоустойчивый пластик высокой прочности. Китайские производители изготавливают сепараторы из металла.

Отличительные особенности керамических подшипников, снабженных пластиковыми сепараторами:

- электроизоляционные свойства;

- немагнитность;

- сохранение размеров в случае изменения температуры;

- продолжительный срок использования;

- нормальная работа при высоких оборотах;

- небольшой вес;

- невосприимчивость к воздействию агрессивных веществ;

- могут контактировать с пищей;

- не требуют большого количества смазки, при определенных условиях способных функционировать без смазки;

- слабый шум во время работы;

- небольшой нагрев;

- уменьшенное трение;

- могут использоваться при расширенном температурном диапазоне.

Преимущества и недостатки

Керамика обладает более высокой твердостью, чем сталь, поэтому керамические подшипники имеют больший ресурс работы, чем их стальные аналоги.

Основным недостатком керамических подшипников является меньшая номенклатура. Однако в последнее время ассортимент моделей из керамики быстро расширяется, поэтому данный недостаток становится все менее выраженным.

К числу недостатком можно отнести также более высокую хрупкость и меньшую, чем у металла, прочность. Минусом таких изделий является и их цена. Снизить ее можно, используя модели гибридного типа.

Керамические подшипники используются в следующих изделиях и отраслях:

- электролизные ванны;

- химическое машиностроение;

- насосы;

- турбины;

- вакуумная техника;

- медицинское оборудование;

- приборы и приспособления, используемые в пищевой промышленности;

- оборудование чистых комнат;

- средства транспорта;

- генераторы и электромоторы.

Кто производит?

Выпуском керамических подшипников занимаются такие производители, как Boca Bearing, SKF, FYH, VKE, Koyo. Компания FYH из Японии поставляет на рынок гибридные высокотемпературные подшипники.

Американская компания Boca Bearing выпускает большой ассортимент роликоподшипников и шарикоподшипников. Для изготовления своей продукции она использует оксиды алюминия, циркония, кремниевые карбиды и нитриды. Также она производит гибридные модели. Маленькие, легкие, высокоскоростные Ceramic Orange ABEC 7 Seal облегчают вращение мультипликаторной катушки спиннинга и не допускают появления вибраций. Boca Bearing выпускает специализированные серии керамических моделей, предназначенных для упаковочной техники, а также гибридных изделий, используемых в оборудовании для очистных сооружений.

Компания SKF производит следующие модели:

- гибридные 1-рядные радиальные шарикоподшипники;

- гибридные 1-рядные роликоподшипники с цилиндрическими роликами;

- гибридные прецезионные радиально-упорные модели;

- гибридные прецензионные цилиндрические роликоподшипники;

- шарикоподшипники гибридные с нержавеющими обоймами;

- гибридные радиально-упорные изделия.

Продукция компании Koyo

Большой ассортимент цельнокерамических и гибридных моделей поставляет на рынок японский производитель Koyo. Он выпускает однорядные гибридные высокотемпературные шарикоподшипники. Кольца этих изделий изготавливаются из сверхпрочной стали, шарики производятся из нитрида кремния, а сепараторы – из графита. Они подходят для валов диаметром от 6 до 40 миллиметров. Также эта японская компания выпускает радиально-упорные полнокерамические шарикоподшипники. Для их изготовления используется нитрид кремния. Возможная температура использования – от минус двухсот до плюс восьмисот градусов.

Японский производитель выпускает и устойчивые к коррозии гибридные шарикоподшипники, способные работать в температурном диапазоне от минус ста до плюс двухсот градусов, а также в вакууме. Их кольца изготавливаются из стали, сепаратор производится из фторуглеродного пластика, а для изготовления шариков используется фторуглеродный пластик. Кроме этого, данной компанией производятся немагнитные гибридные подшипники, высокооборотные гибридные шарикоподшипники и гибридные подшипники для промышленных роботов.

Кроме этого, данной компанией производятся немагнитные гибридные подшипники, высокооборотные гибридные шарикоподшипники и гибридные подшипники для промышленных роботов.

Керамические подшипники скольжения

В составе металлокерамических втулок присутствует порошковая бронза, сталь либо железо с графитовой добавкой. Эти изделия получают путем прессования материала при высоком давлении и дальнейшего спекания в условиях повышенной температуры. Наличие пористой структуры обеспечивает быстрое впитывание и удержание смазки. Благодаря добавлению графита существенно уменьшается коэффициент трения.

Композиция ПА-БрОГр2, в составе которой присутствуют медь, олово и графит, обеспечивает бесшумную работу с уменьшенным износом в сельскохозяйственных механизмах, автомобилях и электрических двигателях. Вкладыши из материалов на основе ПА-БрОХН ( в составе присутствуют медь, олово, а также хром и никель) отличаются высокой твердостью. Их используют в механизмах кораблей, приборах, станках и автомобилях. Композиция ПА-ДГр10 подходит для изготовления деталей, способных работать без смазки. Их используют в насосах и различных приборах. Железографитные керамические подшипники скольжения (ГОСТ 26802-86) используют в сельскохозяйственной технике, станках, автомобилях.

Композиция ПА-ДГр10 подходит для изготовления деталей, способных работать без смазки. Их используют в насосах и различных приборах. Железографитные керамические подшипники скольжения (ГОСТ 26802-86) используют в сельскохозяйственной технике, станках, автомобилях.

Статьи

Открытие филиала в Санкт-Петербурге

Podtrade cтал авторизованным дистрибьютором DYZV

Podtrade cтал авторизованным дистрибьютором ZWZ

Приводные цепи IRIS

SKF разрабатывает датчики для сбора информации о подшипниках

Подшипники Timken использовали в новом космическом телескопе

Новые радиальные уплотнения валов от SKF

Инструкция по склеиванию и оперативному ремонту

Как устроены подшипники (скольжения, качения, шариковые, опорный)

Подшипники качения используются в качестве опор механического оборудования наиболее чаще, чем подшипники других типов.

Основа длительной эксплуатации подшипников качения заключается в правильном выборе типа подшипника для конкретных режимов и условий работы подшипниковых узлов оборудования. При этом необходимо учитывать множество факторов. Обоснованность выбора определяется знаниями типов существующих подшипников, их назначением, достоинствами и недостатками, кинематическими и силовыми характеристиками. Насколько точно эти факторы удается учесть, а тем более предвидеть на этапе проектирования подшипниковых узлов механического оборудования, настолько долговечными будут как подшипники, так и оборудование в целом. Однако, правомерна и обратная задача, связанная с неправильным выбором или неопределенностью режимов и условий эксплуатации подшипников качения.

При этом необходимо учитывать множество факторов. Обоснованность выбора определяется знаниями типов существующих подшипников, их назначением, достоинствами и недостатками, кинематическими и силовыми характеристиками. Насколько точно эти факторы удается учесть, а тем более предвидеть на этапе проектирования подшипниковых узлов механического оборудования, настолько долговечными будут как подшипники, так и оборудование в целом. Однако, правомерна и обратная задача, связанная с неправильным выбором или неопределенностью режимов и условий эксплуатации подшипников качения.

Далее обобщены сведения о назначении и устройстве подшипников, достоинствах и недостатках подшипников качения и скольжения, классификации подшипников. Приведена сравнительная оценка эксплуатационных свойств подшипников качения. Рассмотрены основы расчета кинематических и силовых характеристик подшипников качения, а также их долговечности.

Подшипниках качения: основные понятия

Он необходим, чтобы зафиксировать пространственное положение движущихся комплектующих. При этом способствует вращательному движению, воспринимая и передавая нагрузки от детали, которая находится в движении, к другим конструктивным элементам (шестерни, зубчатые колеса, муфты и т. д.).

При этом способствует вращательному движению, воспринимая и передавая нагрузки от детали, которая находится в движении, к другим конструктивным элементам (шестерни, зубчатые колеса, муфты и т. д.).

Для этого внутреннее кольцо (обойма) подшипника напрессовывают на цапфу вала и заставляют его вращаться вместе с ней. Наружное остается неподвижным, запрессованным в корпус. Достоинством представленной детали минимальные энергетические потери на трение в ней. В этом ее главное преимущество в сравнении с подшипником скольжения.

Перечень стандартов ISO

МЕЖДУНАРОДНЫЕ СТАНДАРТЫ (СТАНДАРТЫ ISO), ДЕЙСТВУЮЩИЕ ДЛЯ ПОДШИПНИКОВ КАЧЕНИЯ, ШАРНИРНЫХ ПОДШИПНИКОВ И ТЕЛ КАЧЕНИЯ.

В данном материале приводится перечень стандартов, разработанных ISO («International Organization for Standardization» — «Международная организация по стандартизации»). Эти стандарты называются международными. В разработке некоторых из них приняли участие специалисты России (Россия — участник секции ISO номер ТК-4 -«Подшипники качения»). В перечень включены действующие стандарты, за исключением стандартов на самолетные подшипники дюймовой размерности. Не приводятся отмененные и замененные стандарты ISO. Несколько стандартов ISO находятся на стадии утверждения, но пока еще являются проектами. Стандарты ISO содержат ценную информацию о подшипниках, обобщающую мировой опыт. Некоторые стандарты ISO являются основой соответствующих ГОСТов и других стандартов более низкого уровня. Однако формально стандарты ISO в России не являются стандартами прямого действия. Перечень составлен по состоянию на 01.01.2005 г.

В перечень включены действующие стандарты, за исключением стандартов на самолетные подшипники дюймовой размерности. Не приводятся отмененные и замененные стандарты ISO. Несколько стандартов ISO находятся на стадии утверждения, но пока еще являются проектами. Стандарты ISO содержат ценную информацию о подшипниках, обобщающую мировой опыт. Некоторые стандарты ISO являются основой соответствующих ГОСТов и других стандартов более низкого уровня. Однако формально стандарты ISO в России не являются стандартами прямого действия. Перечень составлен по состоянию на 01.01.2005 г.

1. ISO 15 : 1998 Подшипники качения — Радиальные подшипники — Основные размеры, генеральный план.

2. ISO 76 : 1987 Подшипники качения — Статическая грузоподъемность.

3. ISO Amd. 1 76 : 1999 Подшипники качения — Статическая грузоподъемность — Изменение 1.

4. ISO 104 : 2002 Подшипники качения — Упорные подшипники — Основные размеры, генеральный план.

5. ISO 113 : 1999 Подшипники качения — Корпуса на лапах — Основные размеры.

6. ISO 199 : 1997 Подшипники качения — Упорные шариковые подшипники — Допуски.

7. ISO 246 : 1995 Подшипники качения — Роликовые цилиндрические подшипники — Отдельные упорные кольца — Основные размеры.

8. ISO 281 : 1990 Подшипники качения — Динамическая расчетная грузоподъемность и расчетный ресурс — Часть 1 : Методы расчета.

9. ISO Amd. 1 281 : 2000 Подшипники качения — Динамическая расчетная грузоподъемность и расчетный ресурс — Изменение 1. 10. ISO Amd. 2 281 : 2000 Подшипники качения — Динамическая расчетная грузоподъемность и расчетный ресурс — Изменение 2.

11. ISO 355 : 1997 Подшипники качения — Роликовые конические подшипники метрической серии -Основные размеры и обозначения серий.

12. ISO 464 : 1995 Подшипники качения — Радиальные подшипники с упорным пружинным кольцом -Размеры и допуски.

13. ISO 492 : 2002 Подшипники качения — Радиальные подшипники — Допуски.

14. ISO 582 : 1995 Подшипники качения — Максимальные значения размеров фасок.

15. ISO 683-17 : 1999 Стали термообработанные, легированные и быстрорежущие — Часть 17: Стали для шариковых и роликовых подшипников.

16. ISO 1002 : 1983 Подшипники качения — Самолетные подшипники — Характеристики, основные размеры, допуски, оценка грузоподъемности.

17. ISO 1132-1 : 2000 Подшипники качения — Допуски — Часть 1 : Термины и определения.

18. ISO 1132-2 : 2001 Подшипники качения — Допуски — Часть 2: Принципы и методы измерения и контроля.

19. ISO 1206 : 2001 Подшипники роликовые игольчатые — Легкая и средняя серии — Размеры и допуски.

20. ISO 1224 : 1984 Подшипники качения — Приборные прецизионные подшипники.

21. ISO 2982-1 : 1995 Подшипники качения — Комплектующие детали — Часть 1: Конические втулки -Размеры.

22. ISO 2982-2 : 2001 Подшипники качения — Комплектующие детали — Часть 2: Стопорные гайки и стопорные приспособления — Размеры.

23. ISO 3030 : 1996 Подшипники качения — Радиальные игольчатые ролики с сепаратором в сборе -Размеры и допуски.

24. ISO 3031 : 2000 Подшипники роликовые игольчатые — Упорные игольчатые ролики с сепаратором в сборе, упорные шайбы — Размеры и допуски.

25. ISO 3096 : 1996 Подшипники качения — Игольчатые ролики — Размеры и допуски.

26. ISO Cor. 1 3096 : 1999 Подшипники качения — Игольчатые ролики — Размеры и допуски — Техническая поправка 1.

27. ISO 3228 : 1993 Подшипники качения — Литые и штампованные корпуса для вкладышных подшипников.

28. ISO 3245 : 1997 Подшипники качения — Роликовые игольчатые подшипники со штампованным наружным кольцом без внутреннего кольца — Основные размеры и допуски. 29. ISO 3290 : 2001 Подшипники качения — Шарики — Размеры и допуски.

30. ISO 5593 : 1997 Подшипники качения — Словарь.

31. ISO 5753 : 1991 Подшипники качения — Радиальный внутренний зазор.

32. ISO 5949 : 1983 Стали инструментальные и стали подшипниковые — Микрофотографический метод оценки распределения карбидов с помощью контрольных микрофотоснимков.

33. ISO 6743-2 : 1981 Смазки, промышленные масла и сопутствующие продукты (Класс L) — Классификация -Часть 2: Группа F — Шпиндельные подшипники, подшипники и муфты.

34. ISO 6811 : 1998 Подшипники скольжения сферические — Словарь.

35. ISO Cor. 1 6811 : 1999 Подшипники скольжения сферические — Словарь — Техническая поправка 1.

36. ISO 7063 : 2003 Роликовые игольчатые подшипники — Опорные ролики — Допуски.

37. ISO 7938 : 1986 Авиация — Шариковые подшипники для направляющих роликов тросов управления -Размеры и нагрузки.

38. ISO 7939 : 1988 Авиация — Неметаллические направляющие ролики с шариковыми подшипниками для тросов управления — Размеры и нагрузки.

39. ISO ISO 8443 : 1999 8826-1 : 1989 Подшипники качения — Радиальные шариковые подшипники с бортом на наружном кольце — Размеры борта. Технические чертежи — Подшипники качения — Часть 1 : Общее упрощенное изображение.

40. ISO 8826-2 : 1994 Технические чертежи — Подшипники качения — Часть 2: Детализированное упрощенное изображение.

41. ISO 9628 : 1992 Подшипники качения — Вкладышные подшипники и эксцентрические стопорные кольца.

42. ISO 9758 : 2000 Авиация и космос — Вилкообразные наконечники стальные, с резьбой, для подшипников качения, для тросов управления самолетами — Размеры и нагрузки.

43. ISO 9760 : 2000 Авиация и космос — Вилкообразные наконечники из нержавеющей стали для подшипников качения, для тросов управления самолетами — Размеры и нагрузки.

44. ISO 10285 : 1992 Подшипники качения — Подшипники линейного перемещения — Шариковые рециркулирующие подшипники втулочного типа — Метрическая серия.

45. ISO 10317 : 1992 Подшипники качения — Конические роликовые подшипники — Система обозначений.

46. ISO/TR 10657 : 1991 Пояснительная записка к ISO 76.

47. ISO 10792-1 : 1995 Авиация и космос — Самолетные сферические подшипники скольжения из нержавеющей стали с самосмазывающейся прокладкой — Часть 1 : Метрическая серия.

48. ISO 10792-3 : 1995 Авиация и космос — Самолетные сферические подшипники скольжения из нержавеющей стали с самосмазывающейся прокладкой — Часть 3: Технические условия.

49. ISO 12043 : 1995 Подшипники качения — Однорядные цилиндрические роликовые подшипники — Размеры фасок для колец со скошенным и направляющими бортами.

50. ISO 12044 : 1995 Подшипники качения — Однорядные радиально-упорные шариковые подшипники -Размеры фасок со стороны ненагруженного торца наружного кольца.

51. ISO 12240-1 : 1998 Сферические подшипники скольжения — Часть 1 : Радиальные сферические подшипники скольжения.

52. ISO 12240-2 : 1998 Сферические подшипники скольжения — Часть 2: Радиально-упорные сферические подшипники скольжения.

53. ISO 12240-3 : 1998 Сферические подшипники скольжения — Часть 3. Упорно-радиальные подшипники скольжения.

54. ISO 12240-4 : 1998 Сферические подшипники скольжения — Часть 4. Хвостовики сферических подшипников скольжения.

55. ISO Cor. 1 12240-4 : 1999 Сферические подшипники скольжения — Часть 4. Хвостовики сферических подшипников скольжения — Техническая поправка 1 .

56. ISO 13012 : 1998 Подшипники качения — Подшипники качения линейного перемещения — Шариковые линейные рециркулирующие подшипники — Втулочный тип — Принадлежности.

57. ISO Cor. 1 13012 : 1999 Подшипники качения — Подшипники качения линейного перемещения — Шариковые линейные рециркулирующие подшипники — Втулочный тип — Принадлежности -Техническая поправка 1 .

58. ISO 13411 : 1997 Авиация и космос — Самолетные роликовые игольчатые подшипники и игольчатые опорные ролики — Технические условия.

59. ISO 13416 : 1997 Авиация и космос — Самолетные роликовые игольчатые подшипники — Опорные ролики для скобы, однорядные, с уплотнениями — Метрическая серия.

60. ISO 13417 : 1997 Авиация и космос — Самолетные роликовые игольчатые подшипники — Опорные ролики с хвостовиком, однорядные, с уплотнениями — Метрическая серия.

61. ISO 13790-1 : 2004 Подшипники качения — Подшипники качения линейного перемещения — Часть 1 : Номинальная расчетная динамическая грузоподъемность и расчетная долговечность.

62. ISO 14190 : 1998 Авиация и космос — Самолетные подшипники качения: шариковые и сферические роликовые — Технические требования. 63. ISO 14191 : 1998 Авиация и космос — Самолетные однорядные роликовые сферические самоустанавливающиеся подшипники качения, серии диаметров 3 и 4 -Метрическая серия.

64. ISO 14192 : 1898 Авиация и космос — Самолетные однорядные роликовые сферические самоустанавливающиеся подшипники качения с защитной шайбой, для умеренного режима работы — Метрическая серия.

65. ISO 14195 : 1998 Авиация и космос — Самолетные двухрядные роликовые сферические самоустанавливающиеся подшипники качения, с уплотнением, для трубовидных деталей с высоким сопротивлением кручению, для легкого режима работы -Метрическая серия.

66. ISO 14201 : 1998 Авиация и космос — Самолетные двухрядные шариковые самоустанавливающиеся подшипники качения, серия диаметров 2 — Метрическая серия.

67. ISO 14202 : 1998 Авиация и космос — Самолетные шариковые подшипники качения, жесткие, серии диаметров 0 и 2 — Метрическая серия.

68. ISO 14203 : 1998 Авиация и космос — Самолетные однорядные шариковые подшипники качения, несамоустанавливающиеся, жесткие, серии диаметров 8 и 9 — Метрическая серия.

69. ISO 14204 : 1998 Авиация и космос — Самолетные двухрядные шариковые подшипники качения, несамоустанавливающиеся, жесткие, серия диаметров 0 — Метрическая серия.

70. ISO 14728-1 : 2004 Линейные подшипники — Динамическая и статическая расчетная грузоподъемность -Часть 1 : Шариковые линейные рециркулирующие подшипники.

71. ISO 14728-2 : 2004 Линейные подшипники — Динамическая и статическая расчетная грузоподъемность -Часть 2: Шариковые линейные рециркулирующие подшипники с профильными направляющими.

72. ISO 14728-2 : 2004 Линейные подшипники — Динамическая и статическая расчетная грузоподъемность -Часть 2: Шариковые линейные рециркулирующие подшипники с профильными направляющими.

73. ISO 15241 2001 Подшипники качения — Символы и величины.

74. ISO 15242-1 2004 Подшипники качения — Методы измерения вибрации — Часть 1 : Основные положения.

75. ISO 15242-2 2004 Подшипники качения — Методы измерения вибрации — Часть 2: Радиальные шариковые подшипники с цилиндрическими отверстием и наружной поверхностью.

76. ISO 15243 2004 Подшипники качения — Повреждения и отказы — Термины, характеристики и причины.

77. ISO 15312 2003 Подшипники качения -Допустимая тепловая скорость — Расчет и коэффициенты.

78. ISO/TS 16799 1999 Подшипники качения — Динамическая расчетная грузоподъемность и расчетный ресурс — Нарушение непрерывности в расчете базовой динамической грузоподъемности.

79. ISO 21107 : 2004 Подшипники качения и сферические подшипники скольжения — Структура поиска для электронных баз данных — Характеристики и рабочие критерии, идентифицируемые по словарю признаков.

80. ИСО 1132-1:2000 Подшипники качения. Допуски. Часть 1. Термины и определения.

90. ИСО 1132-2:2001 Подшипники качения. Допуски. Часть 2. Принципы и методы измерения и контроля.

91. ИСО 12240-1:1998 Сферические подшипники скольжения. Часть 1. Радиальные сферические подшипники скольжения.

92. ИСО 12240-2: 1998 Сферические подшипники скольжения. Часть 2. Радиально-упорные сферические подшипники скольжения.

93. ИСО 12240-3:1998 Сферические подшипники скольжения. Часть 3. Упорно-радиальные сферические подшипники скольжения.

94. ИСО 12240-4:1998 (с поправкой) Сферические подшипники скольжения. Часть 4. Хвостовики сферических подшипников скольжения.

95. ИСО 199:1997 Подшипники качения. Упорные шариковые подшипники. Допуски.

96. ИСО 492:2002 Подшипники качения. Радиальные подшипники. Допуски.

Радиальные подшипники. Допуски.

97. ИСО 5753:1991 Подшипники качения. Радиальный внутренний зазор.

98. ИСО 76:1987 (с поправкой 1:1999) Подшипники качения. Статическая грузоподъемность.

99. ИСО 15242-4 Подшипники качения. Методы измерения вибрации. Радиальные цилиндрические роликовые подшипники с цилиндрической внутренней и наружной поверхностью.

100. ИСО 15242-1:2004(Р) Подшипники качения. Методы измерения вибрации. Часть 1: Основные положения.

101. ИСО 15242-2:2004(Р) Подшипники качения. Методы измерения вибрации. Часть 2: Радиальные и радиально-упорные шариковые подшипники с цилиндрическим отверстием и цилиндрической наружной поверхностью.

102. ИСО 15242-3:2006(Р) Подшипники качения. Методы измерения вибрации. Часть 3: Радиальные сферические и конические роликовые подшипники с цилиндрической внутренней и наружной поверхностью.

По материалам Википедии

Устройство подшипника качения

Конструкция подшипника качения следующая. Чаще всего он составлен из пары колец (обойм) – внешнего и внутреннего, тел качения разной конфигурации (шарики, ролики) и сепаратора. От последнего зависит ресурс работы, который завершается после начала разрушения его перемычек. Он нужен для сохранения постоянной дистанции между шариками и направления движения, а также их фиксации в кольцах. У радиальных подшипников во внешней поверхности внутреннего кольца и внутренней (для наружной обоймы) выполнены кольцевые пазы. Для упорных их делают на торцах обойм. Это беговые дорожки. В сечении они повторяют форму тела качения и направляют их движение.

Чаще всего он составлен из пары колец (обойм) – внешнего и внутреннего, тел качения разной конфигурации (шарики, ролики) и сепаратора. От последнего зависит ресурс работы, который завершается после начала разрушения его перемычек. Он нужен для сохранения постоянной дистанции между шариками и направления движения, а также их фиксации в кольцах. У радиальных подшипников во внешней поверхности внутреннего кольца и внутренней (для наружной обоймы) выполнены кольцевые пазы. Для упорных их делают на торцах обойм. Это беговые дорожки. В сечении они повторяют форму тела качения и направляют их движение.

Основным конструкционным материалом для указанных деталей является сталь с повышенным содержанием хрома или другими свойствами. Последние определяются условиями эксплуатации подшипниковых узлов. Встречаются комбинированные (гибридные) исполнения, когда ролики, шарики или сепараторы выполняют из пластмасс (полиамид) или композитной керамики.

Структура

Когда человечество столкнулось с проблемой перетирания осей от долгой эксплуатации, то «пытливые» умы предков начали работать над этой задачей. Первым прототипом конструкции, облегчающей глоссирование, стала втулка из материала с малым трением, набитая смазкой. Сегодня принципиальное строение не изменилась. Только стали применять более современные материалы, такие как: керамика, бронзовые сплавы, полимеры.

Первым прототипом конструкции, облегчающей глоссирование, стала втулка из материала с малым трением, набитая смазкой. Сегодня принципиальное строение не изменилась. Только стали применять более современные материалы, такие как: керамика, бронзовые сплавы, полимеры.

Для облегчения движения вала в 1780 году в Великобритании впервые были применены шары. Это был аналог опорного шарикового механизма, который сохранился в первозданном виде до сегодняшнего дня.

Виды подшипников качения

Основной особенностью, по которой подшипники отличаются друг от друга, является форма тел качения – шарики либо ролики (конические, цилиндрические, игольчатые, бочкообразные и витые). В зависимости от этого их называют роликовыми или шариковыми.

Они выпускаются по 5-и классам точности:

• 2 – сверхвысокий; • 4 – особо высокий; • 5 – высокий; • 6 – повышенный; • 0 – нормальный.

Существуют подшипники без сепараторов с большим (чем обычно) количеством тел качения. Их грузоподъемность выше, а допустимые обороты существенно ниже, чем у стандартных. Этот тип применяют, когда надо уменьшить диаметральный размер узла вращения. Существуют и так называемые насыпные (без колец), в которых шарики можно легко заменить. Иногда в конструкцию добавляют торцевые защитные крышки. Они предохраняют все внутренние элементы и смазку от попадания загрязнений. Такой закрытый подшипник не нужно обслуживать во время эксплуатации.

Их грузоподъемность выше, а допустимые обороты существенно ниже, чем у стандартных. Этот тип применяют, когда надо уменьшить диаметральный размер узла вращения. Существуют и так называемые насыпные (без колец), в которых шарики можно легко заменить. Иногда в конструкцию добавляют торцевые защитные крышки. Они предохраняют все внутренние элементы и смазку от попадания загрязнений. Такой закрытый подшипник не нужно обслуживать во время эксплуатации.

Шарикоподшипники радиальные однорядные

Самая популярная разновидность подшипников качения. Часто используются в конструкциях самой разнообразной аппаратуры. В ее числе валики картонных машин, редукторы, электромоторы. Используются для противодействия радиальным нагрузкам, но могут быть готовы также к восприятию двусторонних осевых нагрузок. Часто их используют исключительно для осевых нагрузок, в особенности если число оборотов вала велико и упорные подшипники использовать нельзя. Если радиальный зазор увеличивается, то возможности осевой грузоподъемности подшипника также становятся больше, поскольку в этой ситуации подшипники обретают характеристики радиально-упорных. Возможна работа подшипников, в случае если относительный перекос внутреннего и наружного колец не больше 20°.

Возможна работа подшипников, в случае если относительный перекос внутреннего и наружного колец не больше 20°.

Что касается корпуса подшипников качения, то выполняется он чаще всего из серого чугуна. Материалом для сепараторов подшипников однорядных является стальная штамповка или антифрикционные материалы типа текстолита, латуни, бронзы, дюралюминия. В последние время для производства сепараторов используют полиамидные смолы. Если подшипники имеют высокий класс точности и массивные точеные сепараторы, центровка которых происходит по наружному кольцу при использовании эффективных режимов смазки, тогда возможна их работа даже на скоростях вращения, которые превосходят предельные, описанные в справочниках.

Конструктивные виды радиальных подшипников однорядных:

- имеющие одну защитную шайбу;

- имеющие две защитных шайбы;

- имеющие канавку на наружном кольце и установочное кольцо;

- имеющие установочное кольцо и защитную шайбу;

- имеющие одностороннее и двустороннее уплотнение;

- имеющие канавку для ввода шариков без сепаратора.

Классификация подшипников

По количеству рядов тел качения подшипники бывают одно-, двух- или четырехрядными. Выпускаются также самоустанавливающиеся шарикоподшипники. Их внутренняя обойма имеет небольшое сферическое смещение. Благодаря этому можно устранить угловые (до 3о) перекосы осей сопряженных валов. Эта величина не превышает десятых долей градуса, если самоцентровка не предусмотрена конструкцией.

Различают следующие виды усилий, которые испытывают опоры:

• осевое, направленное вдоль оси вращения. • радиальное, действующее на ось перпендикулярно.

В зависимости от того, какое направление имеет сила, которую надо скомпенсировать в первую очередь, имеются следующие виды подшипников – упорные, радиальные и их упорно-радиальная и радиально-упорная разновидности. Наконец, в зависимости от наружного диаметра подшипника (при одном внутреннем), они бывают 5-и серий – тяжелая, средняя, легкая, особо- и сверхлегкая. А по ширине обоймы – нормальные, узкие, широкие и особо широкие.

Маркировка и размеры по ГОСТу

Требования к узлам и деталям формулирует ГОСТ. Подшипники качения описывает ГОСТ 520-2002.

В основу условных обозначений легли следующие их параметры:

- диаметр, который имеет отверстие подшипников;

- серии ширин (или высот) и серии диаметров;

- типы подшипников;

- техническая реализация.

Как правильно по маркировке определить размеры подшипников качения? Таблица обозначений поможет справиться с этой задачей.

Все приведенные выше параметры обозначаются знаками (или цифрами). То, из каких цифр состоит маркировка подшипника, зависит от занимаемых ими мест в его условном обозначении, если читать слева направо:

ГОСТ для подшипников скольжения

| Первая и вторая цифры обозначают диаметр отверстия (если речь идет о диаметре отверстия больше или равном 10 мм). |

| Третья цифра указывает серию диаметров. |

Четвертая цифра определяет тип подшипника. |

| Пятая и шестая цифры дают представление о конструктивном исполнении. |

| Седьмая цифра указывает серию ширин (или высот). |

Применение подшипников качения

Применение подшипников качения определяют производства, выпускающие оборудование с вращающимися деталями. К ним относятся в первую очередь все виды машиностроения – металлургическое, пищевое, горное, транспортное (автомобили, суда, летательные аппараты), дорожно-строительное и энергетическое (двигатели, турбины, компрессоры, вентиляторы и кондиционеры). Используют их в процессе изготовления бытовой техники (стиральные, посудомоечные, швейные машины, морозильники и холодильники) и микроэлектроники (персональные компьютеры, ноутбуки, DVD-проигрыватели и т. д.).

Спрос в мире на эту продукцию постоянно увеличивается. Ведущие мировые производители подшипников качения – компании SKF (Швеция), American Roller Bearing и Boston Gear LLC (США), FAG (Германия), NTN (Япония), а также Вологодский, Курский (РФ) и многие другие подшипниковые заводы.

Расчет

Расчет подшипников качения на долговечность производится по методу усталостного выкрашивания и на предупреждение пластических деформаций.

Для постоянного режима эти конструктивные элементы рассчитываются по эквивалентной динамической нагрузке с учетом характера и направления сил, действующих на узел. Эквивалентная нагрузка принимается такой, которая обеспечивает тот же срок службы, что и в условиях реальных нагрузок.

Грузоподъемность подшипников характеризуют такие параметры, как базовая динамическая грузоподъемность С и базовая статическая грузоподъемность С0. Первая — радиальная или осевая нагрузка, выдерживаемая при сроке службы в 1 миллион оборотов. Базовая долговечность – долговечность в условиях надежности 90%.

Расчетную долговечность можно определить как число оборотов в миллионах или часы работы, если в результате на поверхностях 90% деталей партии нет свидетельств усталости металла в виде отслаивания или выкрашивания.

Подшипник качения

Изобретение относится к области машиностроения и приборостроения и может быть использовано во всех отраслях промышленности. Подшипник качения, преимущественно крупногабаритных размеров, содержит тела качения – ролики, которые выполнены двухступенчатыми. Большая ступень обкатывается только по дорожке качения наружного кольца подшипника, а меньшая ступень ролика, выполненная по меньшей мере с двумя участками, обкатывается только по дорожке качения внутреннего кольца подшипника с постоянной и одинаковой частотой вращения. Большая ступень ролика выполнена бочкообразной и контактирует с дорожкой качения наружного кольца подшипника по линии, а тела качения – ролики выполнены с отверстием, в котором расположена ось с зазором и два встроенных радиально-упорных подшипника качения. Два диска выполняют роль сепараторов и не контактируют ни с телами качения, ни с кольцами основного подшипника, а передаточное отношение от внутреннего кольца подшипника к сепаратору при неподвижном наружном кольце подшипника равно двум. Технический результат – повышение частоты вращения подшипника, устранение контакта сепаратора с телами качения и повышение долговечности по критерию износа.

Подшипник качения, преимущественно крупногабаритных размеров, содержит тела качения – ролики, которые выполнены двухступенчатыми. Большая ступень обкатывается только по дорожке качения наружного кольца подшипника, а меньшая ступень ролика, выполненная по меньшей мере с двумя участками, обкатывается только по дорожке качения внутреннего кольца подшипника с постоянной и одинаковой частотой вращения. Большая ступень ролика выполнена бочкообразной и контактирует с дорожкой качения наружного кольца подшипника по линии, а тела качения – ролики выполнены с отверстием, в котором расположена ось с зазором и два встроенных радиально-упорных подшипника качения. Два диска выполняют роль сепараторов и не контактируют ни с телами качения, ни с кольцами основного подшипника, а передаточное отношение от внутреннего кольца подшипника к сепаратору при неподвижном наружном кольце подшипника равно двум. Технический результат – повышение частоты вращения подшипника, устранение контакта сепаратора с телами качения и повышение долговечности по критерию износа. 1 з.п. ф-лы, 5 ил.

1 з.п. ф-лы, 5 ил.

Изобретение относится к области машиностроения и приборостроения и может быть использовано во всех отраслях промышленности.

Известны подшипники качения, содержащие внутреннее и наружное кольца с дорожками качения, размещенные между ними тела качения, выполненные в виде роликов, установленных в гнездах сепаратора.

Одним из недостатков известных стандартных подшипников качения при их эксплуатации является наличие трения качения с проскальзыванием тел качения.

К значительным недостаткам в крупногабаритных подшипниках качения относится малая частота вращения, например, от 100 до 400 мин-1, что уже не удовлетворяет спрос и потребности промышленности. Не удовлетворяет и наличие повышенного шума при работе подшипников от контакта тел качения с сепаратором, неизбежного наличия трения скольжения, увеличение радиального зазора порождает вибрацию и биение в валах машин, создавая угрозу аварии.

Для примера возьмем подшипник качения однорядный радиальный роликовый №927/825 ГОСТ 8328-75, d825 × D1100 × В 180; диаметр ролика Dw=60 мм, Z=34, nпл=200 мин-1. За один оборот вала ролик делает по дорожке качения внутреннего кольца d1m=902 мм

За один оборот вала ролик делает по дорожке качения внутреннего кольца d1m=902 мм

Nоборотов=d1m·π/60π=15,033,

а по дорожке качения наружного кольца D1m=1022 мм

Nоборотов=D1m·π/60π=17,033.

Таким образом, ролик делает по дорожке качения внешнего кольца на два оборота больше, чем по дорожке качения внутреннего кольца – это и есть величина проскальзывания ролика. Имеем трение качения с проскальзыванием.

Далее проведем подсчет пути качения и проскальзывания.

Длина развертки ролика

С⊘60=60·π=188,495 мм.

Длина пути качения

Скач=C⊘902=902·π=2833,716 мм.

Длина пути скольжения

Сск=(Dw·π·2)Z=12817,693 мм

вращаются все 34 ролика и за один оборот вала делают по два лишних оборота.

Сравним во сколько раз путь скольжения больше пути качения в подшипнике

n=Сск/Скач=12817,698/2833,716=4,523 раза.

Кроме этого наружное кольцо подшипника стремится повернуться на 0,133 оборота в противоположную сторону по отношению к направлению вращения вала, если ролики вращаются без скольжения.

Сепаратор в этом случае работает как поводок.

Известен подшипник качения – прототип – патент RU 2232926 С2, 7 F 16 C 19/22, 33/34 от 20.07.2004, Бюл. № 20, содержащий внутреннее и наружное кольца с дорожками качения, выполненные в виде роликов, установленных в гнездах сепаратора, тела качения – ролики, выполненные двухступенчатыми, больший диаметр ступени, имеющий один участок, контактирует только с дорожкой качения наружного кольца подшипника, а меньший диаметр ступени, выполненный с двумя участками, контактирует только с дорожками качения его внутреннего кольца с постоянной и одинаковой частотой вращения, при этом должно выполняться условие сборки подшипника

d1m/Dwm1=D1m/Dwm2=Const,

где d1m – диаметр дорожки качения внутреннего кольца подшипника,

Dwm1 – диаметр меньшей ступени ролика;

D1m – диаметр дорожки качения наружного кольца подшипника;

Dwm2 – диаметр большей ступени ролика, а по меньшей мере одна дорожка качения внутреннего кольца подшипника выполнена с по меньшей мере одной проточкой для образования зазора с большим диаметром ступени ролика, при этом ступень тела качения – ролика с большим диаметром выполнена сферической или бочкообразной, а дорожка качения наружного кольца подшипника выполнена сферической.

Подшипник качения №927/825 должен отвечать условию сборки

Условие сборки выполняется и в результате имеем чистое качение тел качения как по наружной, так и по внутренней дорожкам колец подшипника.

Цель изобретения:

– обеспечение более высокой частоты вращения подшипника качения;

– устранение контакта сепаратора с телами качения подшипника качения;

– повышение долговечности по критерию износа.

Поставленные цели и технический эффект предлагаемого изобретения достигается за счет того, что больший диаметр ступени ролика 2 выполнен бочкообразным и контактирует с дорожкой качения наружного кольца подшипника по линии; что передаточное отношение от дорожки качения внутреннего кольца (а) подшипника к сепаратору Н при неподвижной дорожке качения наружного кольца (в) подшипника равно двум

а передаточное отношение от дорожки качения внутреннего кольца подшипника к дорожке качения наружного кольца подшипника при неподвижном сепараторе равно «минус единице»

где q – диаметр меньшей ступени ролика;

f – диаметр большей ступени ролика,

а передаточное отношение от сепаратора к дорожке качения внутреннего кольца подшипника при неподвижной дорожке качения наружного кольца подшипника равно одной второй

На фиг. 1 изображен подшипник качения радиальный роликовый бочкообразный однорядный с кольцевой проточкой на дорожке качения внутреннего кольца. Направление воспринимаемых нагрузок – радиальное.

1 изображен подшипник качения радиальный роликовый бочкообразный однорядный с кольцевой проточкой на дорожке качения внутреннего кольца. Направление воспринимаемых нагрузок – радиальное.

На фиг.2 дан вид А фиг.1.

На фиг.3 дано сечение радиально-упорного встроенного подшипника вид Б фиг.2.

Подшипник качения, например, крупногабаритный подшипник качения состоит из наружного кольца 1, тел качения 2, сепаратора 3, внутреннего кольца 4. Тела качения 2 – ролики выполнены двухступенчатыми с центральным отверстием, в котором установлены два радиально-упорных подшипника 5 и ось 6 с зазором. Большая ступень ролика с Dwm2 контактирует только с дорожкой качения D1m наружного кольца 1 подшипника. Большая ступень ролика выполнена бочкообразной и контактирует с дорожкой качения D1m по линии. Две меньших ступени ролика с Dwm1 контактируют по линии только с дорожкой качения d1m внутреннего кольца 4 подшипника, на внешней поверхности кольца 4 выполнена проточка для образования зазора с большей ступенью ролика.

Сепараторы 3 выполнены в виде дисков не контактируют своими торцевыми и радиальными поверхностями с наружным 1 и внутренним 4 кольцами подшипника. В сепараторах 3 выполнены отверстия, в которые проходят оси 6. Последние снабжены резьбовыми участками, на которых размещены гайки 7 с конусными самотормозящими поверхностями, контактирующие с ответными поверхностями на сепараторах 3.

В целях обеспечения контровки резьбовых пар 6 и 7 на гайках имеются пазы, а на консолях осей 6 – отверстия, в которые установлены штифты. Оси 6 закреплены жестко и не вращаются вокруг собственной оси (см. фиг.2). Условие сборки подшипника качения на фиг.1

d1m/Dwm1=D1m/Dwm2=Const.

Данное условие сборки позволяет телам качения 2 обкатываться по дорожкам качения подшипника с одинаковой окружной скоростью, чем и достигается чистое качение тел качения без проскальзывания.

Рассмотрим фиг.3, на которой изображен встроенный радиально-упорный подшипник качения 5.

Подшипник 5 состоит из наружного кольца 8, тел качения 9, сепаратора 10, внутреннего кольца 11 со ступенчатой кольцевой проточкой, например, трапецеидального типа.

Тела качения 9 – ролики – выполнены двухступенчатого типа. Большая ступень ролика выполнена сферического типа с диаметром Dwm4. Две меньших ступени ролика с Dwm3 выполнены цилиндрическим и контактируют только с дорожками качения с d2m внутреннего кольца 11 подшипника 5 по линии.

Большая ступень ролика контактирует с дорожкой качения D2m наружного кольца 8, имея точечный контакт. Кроме этого большая ступень ролика имеет два дополнительных точечных пятна контакта в зоне перехода сферического участка в цилиндрический – с участком кольцевой проточки внутреннего кольца 11. По схеме установки подшипники 5 воспринимают радиальные и осевые нагрузки. А работая в паре, подшипники 5 фиксируют положение тел качения 2 основного подшипника.

В подшипнике 5 также выполняется условие сборки

d2m/Dwm3=D2m/Dwm4=Const.

Подшипник качения на фиг.1-3 работает следующим образом: при вращении вала получает вращение кольцо 4 подшипника, тела качения – 2 – ролики – своими меньшими ступенями с Dwm1 обкатываются только по дорожкам качения d1m внутреннего кольца 4. Больший диаметр Dwm2 ступени ролика обкатываются только по дорожке качения D1m наружного кольца 1. Вращение тел качения 2 по дорожкам качения наружного и внутреннего колец подшипника проходит с постоянной и одинаковой частотой вращения без проскальзывания. При этом кольцо 1 – закреплено неподвижно.

Тела качения 2 вращаются на двух встроенных радиально-упорных подшипниках 5. При обкатке тел качения 2 получают вращение и диски сепараторов 3.

Данное исполнение подшипника качения позволило вынести диски сепараторов 3 и устранить контакт тел качения 2 и осей 6 с телами качения 2 и кольцами 1, 4 подшипника качения.

Встроенные подшипники качения 5 имеют при работе большую частоту колебаний по отношению к телам качения 2, чем способствуют снижению момента трения и коэффициента трения в опорах тел качения 2, например, в 3. ..10 раз и более. Известно, что момент трения тем меньше, чем больше частота и меньше амплитуда колебаний.

..10 раз и более. Известно, что момент трения тем меньше, чем больше частота и меньше амплитуда колебаний.

В целях подтверждения равенства окружных скоростей при обкатке тел качения по дорожкам качения как внутреннего, так и наружного колец подшипника, приведем кинематический анализ – расчет как в стандартном подшипнике качения, так и в предложенном подшипнике качения.

Для сравнения берем стандартный подшипник качения №2113 d65 × D100 × В 18, d1=73,5 мм, D1=91,5 мм, Dw=9 мм, Z=82,5 мм.

Согласно фиг.4 – схеме планетарной передачи, где

а=73,5

в=91,5

q=9

Н=82,5

Сделаем допущение – передача работает без проскальзывания.

Получили передаточные отношения в подшипнике качения №2113.

Вывод: сепаратор Н в стандартных подшипниках всегда делал и делает число оборотов больше двух оборота за один оборот вала (а), а наружное кольцо (в) всегда стремилось провернуться в противоположную сторону на «-0,245» оборота. Почему?*

Почему?*

Возьмем подшипник качения №2113, но уже с двухступенчатым роликом и в котором выполняется условие сборки

d1m/Dwm1=D1m/Dwm2=Const=10,166;

Проведем кинематический расчет подшипника согласно фиг.5 – схеме планетарной передачи,

где a=73,112

в=91,5

q=7,388

f=9

H=82,5

Вывод: Для всех подшипников качения, у которых выполняется условие сборки, данные

расчетные формулы верны и являются Const (формулы 4, 5, 6, 7…).

На этом только начинается теория качения в подшипниках качения. Теперь ответ на вопрос «Почему?»*

В стандартном подшипнике

1. , а должно быть

4. , когда окружные скорости равны разница «-0,245».

В стандартном подшипнике

2. , а должно быть

5. .

Разница вновь – 0,245

Это и есть величина проскальзывания в стандартных подшипниках.

В стандартном подшипнике №2113 ролик, ведомый сепаратором, делает 8,166 оборота по дорожке качения и наружного кольца подшипника.

Определим величину пути качения и скольжения за один оборот вала

Скач=С⊘73,5=d1·π=73,5·π=230,9 мм;

Cск=(Dw·π·8,166)Z-9·π·8,166·20=4617,76 мм

Определим, во сколько раз скольжение в подшипнике преобладает над величиной качения

Становится понятно почему греется подшипник качения. Почему шумит. Почему требует большого количества смазки. Почему так быстро изнашиваются шарики и ролики стандартных подшипников.

Почему от 30% до 40%: всех технических аварий происходит по вине подшипников качения. («Китайские» подшипники работают 1 час)

Подшипник качения, работающий на трении качения без проскальзывания, способен восстанавливать изъяны своей кристаллической решетки самостоятельно, например, как материалы с памятью формы.

Долговечность подшипников в целом может возрастать, например, от 10 до 50 лет.

Следует отметить, что тела качения 2 на внешних поверхностях содержат накатку типа пчелиных сот, например, глубиной и шириной от 0,1 до 0,15 мм, что повышает надежность сохранения смазочной пленки на поверхностях тел качения. Рисунок накатки несет дополнительную функцию – служит в качестве индикатора износа поверхностей тел качения.

Рисунок накатки несет дополнительную функцию – служит в качестве индикатора износа поверхностей тел качения.

Предложенный подшипник качения предназначен, например, в опорах прокатных станов.

В целом предложенный подшипник качения обеспечивает:

– более высокую частоту вращения, например, от 1000 до 3000 мин-1;

– устранение контакта сепаратора с телами качения;

– повышение долговечности по критерию износа;

– передаточное отношение сепаратора, равное двум;

– снижение момента трения и коэффициента трения в 3…10 раз и более;

– чистое качение тел качения без скольжения;

– снижение шума, например, до 40…80 дБ, ранее достигало >120 дБ;

– стабильность зазоров и повышенную центровку вала;

– пониженный расход смазки;

– вывод стандартных подшипников из разряда подшипников скольжения в подшипники чистого качения.

Однако в идеале всего этого достигнуть представляет большую трудность, так как трение качения всегда «ходит» рядом с трением скольжения – пуск, остановка, торможение, еще есть культура производства, инерция мышления, что вместе растягивается от 100 до 500 лет на внедрение.

Подшипник способен «петь» песни, длинные грустные бесконечные, которые поют киты, при изменении тона можно судить о времени его дальнейшей службы.

Впервые становится безразлично для работы подшипника качения – какое кольцо закреплено – внутреннее или наружное, какое из колец вращается – внутреннее или наружное, во всех случаях сепаратор будет иметь передаточное отношение, равное двум.

Вынесенный сепаратор позволяет расположить в подшипнике максимальное число тел качения с минимальным зазором между ними.

Следует заметить, что большая ступень ролика 2 с Dwm2 выполнена бочкообразной, радиус бочкообразного участка равен в пределах от 5 до 10 диаметров наружного кольца подшипника и более, в некоторых случаях может быть равен от 6 до 12 метров), что и позволяет выполнить линейный контакт ролика с дорожкой качения наружного кольца подшипника, профиль дорожки качения аналогичен профилю большей ступени ролика 2.

1. Подшипник качения, содержащий внутреннее и наружное кольца с дорожками качения, размещенные между ними тела качения, выполненные в виде роликов 2 ступенчатого типа, большая ступень, имеющая один участок, контактирует только с дорожкой качения наружного кольца подшипника качения, а меньшая ступень, выполненная с двумя участками, контактирует только с дорожкой качения его внутреннего кольца с постоянной и одинаковой частотой вращения, при этом должно выполняться условие сборки подшипника качения

dlm/Dwm1=Dlm/Dwn2=Const,

где dlm – диаметр дорожки качения внутреннего кольца подшипника качения,

Dwm1 – диаметр меньшей ступени ролика 2;

Dlm – диаметр дорожки качения наружного кольца подшипника качения;

Dwm2 – диаметр большей ступени ролика 2,

а, по меньшей мере, дорожка качения внутреннего кольца подшипника качения выполнена, по меньшей мере, с одной проточкой для образования зазора с большей ступенью ролика 2, а тела качения выполнены с отверстием, в котором расположена ось с зазором и два встроенных радиально-упорных подшипника качения 5, консоли осей входят в диски подшипника качения и закреплены неподвижно, диски выполняют роль сепараторов и не контактируют ни с телами качения, ни с кольцами подшипника качения, встроенные радиально-упорные подшипники качения 5 содержат, например, внутренние и наружные кольца с дорожками качения, тела качения, выполненные в виде роликов 9, установленных в гнездах сепаратора, тела качения – ролики 9 выполнены двухступенчатыми, большая ступень, имеющая один участок, контактирует только с дорожкой качения наружного кольца радиально-упорного подшипника качения 5, а меньшая ступень, выполненная с двумя участками, контактирует только с дорожками качения его внутреннего кольца с постоянной и одинаковой частотой вращения, при этом должно выполняться условие сборки

d2m/Dwm3=D2m/Dwm4=Const.

где d2m – диаметр дорожки качения внутреннего радиально-упорного кольца подшипника 5;

Dwm3 – диаметр меньшей ступени ролика 9;

D2m – диаметр качения наружного кольца радиально-упорного подшипника 5;

Dwm4 – диаметр большей ступени ролика 9,

а, по меньшей мере, одна дорожка качения внутреннего кольца радиально-упорного подшипника качения 5 выполнена с, по меньшей мере, одной проточкой для образования зазора с большей ступенью ролика 9, которая выполнена сферической, как и дорожка качения наружного кольца радиально-упорного подшипника качения 5, имеющего точечный контакт с роликом 9, а в зоне перехода большей ступени ролика 9 к меньшей ступени – большая ступень ролика 9 имеет два точечных контакта с дорожками качения внутреннего кольца радиально-упорного подшипника качения 5 в верхней части проточки и два линейных контакта с меньшей ступенью ролика 9, отличающийся тем, что большая ступень ролика 2 выполнена бочкообразной и контактирует с дорожкой качения наружного кольца подшипника качения по линии.

2. Подшипник качения по п.1, отличающийся тем, что передаточное отношение от дорожки качения внутреннего кольца а подшипника качения к сепаратору Н при неподвижной дорожке качения наружного кольца в подшипника качения равно двум

а передаточное отношение от дорожки качения внутреннего кольца подшипника качения к дорожке качения наружного кольца подшипника качения при неподвижном сепараторе равно “минус единице”

где q – диаметр меньшей ступени ролика 2;

f – диаметр большей ступени ролика 2,

а передаточное отношение от сепаратора к дорожке качения внутреннего кольца подшипника качения при неподвижной дорожке качения наружного кольца подшипника качения равно одной второй

Моделирование подшипников качения в программном пакете COMSOL Multiphysics®

Подшипники, в особенности подшипники качения, очень широко используются в промышленности. Такие подшипники имеются в редукторах, транспортерах, электродвигателях и прокатных станах. По сравнению с гидродинамическими подшипниками, пусковой крутящий момент и трение в них меньше. Они также выдерживают резкие колебания скорости, температуры и нагрузок. В этой статье блога мы рассмотрим различные типы подшипников и покажем, как в программном пакете COMSOL Multiphysics® можно моделировать роторную систему с подшипником качения в качестве опоры.

Они также выдерживают резкие колебания скорости, температуры и нагрузок. В этой статье блога мы рассмотрим различные типы подшипников и покажем, как в программном пакете COMSOL Multiphysics® можно моделировать роторную систему с подшипником качения в качестве опоры.

Что такое подшипник качения?

Как правило, подшипники качения состоят из четырех частей:

- Внутреннее кольцо

- Внешнее кольцо

- Элементы качения

- Сепаратор

Внутреннее кольцо соединено с валом, а внешнее — с опорой подшипника. Между внутренним и внешним кольцом вставляется несколько элементов качения, что позволяет им скользить друг относительно друга из-за вращения элементов. Сепаратор не позволяет элементам качения отделяться друг от друга.

Вид спереди типичного подшипника качения со смещенным центром вала.

Подшипник качения помогает выдерживать нагрузки и обеспечивает ограниченное перемещение внутреннего кольца относительно внешнего. В COMSOL Multiphysics доступны следующие типы подшипников:

- Шариковый подшипник с глубокой дорожкой качения

- Шариковый радиально-упорный подшипник

- Шариковый самоцентрирующийся подшипник

- Роликовый цилиндрический подшипник

- Роликовый сферический подшипник

- Роликовый конический подшипник

В шариковых подшипниках с глубокой дорожкой качения, шариковых радиально-упорных, шариковых самоцентрирующихся и сферических роликовых подшипниках между элементами качения и кольцами имеется точечный контакт. Однако в роликовых цилиндрических и конических подшипниках контакт линейный. Как правило, подшипники с линейным контактом элементов качения выдерживают большую нагрузку, чем подшипники с точечным контактом. Для повышения нагрузочной способности подшипника элементы качения иногда располагаются не в один ряд, а в несколько.

Однако в роликовых цилиндрических и конических подшипниках контакт линейный. Как правило, подшипники с линейным контактом элементов качения выдерживают большую нагрузку, чем подшипники с точечным контактом. Для повышения нагрузочной способности подшипника элементы качения иногда располагаются не в один ряд, а в несколько.

Область применения подшипника выбирается с учетом его геометрии. Например, шариковые подшипники с глубокой дорожкой качения и роликовые цилиндрические подшипники не могут воспринимать осевые нагрузки, в то время как шариковые радиально-упорные и роликовые конические подшипники выдерживают значительные осевые нагрузки. Самоцентрирующиеся шариковые подшипники — отдельный случай. В таких подшипниках вал внутри может наклоняться, благодаря чему они идеально подходят для установки со смещением. Распространенные области применения различных подшипников приведены ниже.

Области применения различных типов подшипников.

Подшипники качения в программном пакете COMSOL Multiphysics представляют собой абстрактную модель контакта элементов качения и колец, основанную на теории контактных взаимодействий Герца. Поэтому, чтобы учесть в модели особые характеристики подшипников, требуется ввести их геометрические параметры. На рисунках ниже показаны геометрические параметры различных типов подшипников с двумя рядами элементов качения.

Поэтому, чтобы учесть в модели особые характеристики подшипников, требуется ввести их геометрические параметры. На рисунках ниже показаны геометрические параметры различных типов подшипников с двумя рядами элементов качения.

Эскизы шарикового подшипника с глубокой дорожкой качения (слева), радиально-упорного шарикового подшипника (в центре) и самоцентрирующегося шарикового подшипника (справа).

Эскизы роликового цилиндрического подшипника (слева), роликового сферического подшипника (в центре) и роликового конического подшипника (справа).

Как и геометрические параметры, свойства материала элементов качения и колец также являются важными характеристиками подшипников. Для определения деформации элементов качения и вектора усилия, передаваемого от внутреннего кольца к внешнему, используется нелинейный закон контактного взаимодействия Герца.

Зазор между элементами качения и кольцами является важнейшим параметром, от которого в значительной мере зависит вибрация ротора. При небольшом зазоре высокочастотная вибрация ниже, однако при этом для работы подшипников требуется более высокий крутящий момент. С другой стороны, при большом зазоре в роторе зачастую возникают высокочастотные вибрации, а на опору подшипника воздействуют значительные силы и моменты, чего лучше избегать.

При небольшом зазоре высокочастотная вибрация ниже, однако при этом для работы подшипников требуется более высокий крутящий момент. С другой стороны, при большом зазоре в роторе зачастую возникают высокочастотные вибрации, а на опору подшипника воздействуют значительные силы и моменты, чего лучше избегать.

Моделирование роторной системы с подшипником качения

Рассмотрим влияние зазора подшипника качения на вибрацию на примере конструкции ротора в устройстве воздушного охлаждения для машины непрерывного литья. В процессе непрерывного литья жидкий металл отверждается в форме заготовок. Воздуходувка в машине непрерывного литья ускоряет охлаждение потока жидкого металла, попадающего в форму, путем ее обдува холодным воздухом.

Схема конструкции ротора.

Воздуходувка состоит из приводного электродвигателя, соединенного с валом, который, в свою очередь, связан с вентилятором. Опорой вала служат два подшипника качения, расположенные между электродвигателем и воздуходувкой. Таким образом, вентилятор является опорой подшипников.

Таким образом, вентилятор является опорой подшипников.

Осевое вращение ротора в совокупности с изгибом вала под действием веса выступающей конструкции вызывает вихревое движение ротора. Кроме того, из-за контакта элементов качения и колец в роторе могут возникать высокочастотные вибрации. Чтобы определить величину вибрации вала при разных зазорах подшипника, выполняется временной анализ.

Вал моделируется с помощью интерфейса Beam Rotor (Балочный ротор) в COMSOL Multiphysics, в котором используются балочные элементы на основе теории Тимошенко. Вал на конце электродвигателя считается фиксированным и моделируется с помощью функции Journal Bearing (Опорный подшипник), а вентилятор моделируется с помощью функции Disk (Диск) с учетом его массы и момента инерции.

Для моделирования подшипника используется функция Radial Roller Bearing (Радиальный роликовый подшипник), для которой требуется указывать геометрические свойства и свойства материала компонентов подшипника. Ротор вращается со скоростью 2000 об./мин, и на всю систему воздействует гравитационная нагрузка. Для оценки влияния зазора подшипника качения на вибрацию вала берутся три различные значения зазора: C = 1e-5 м, 1e-4 м и 1e-3 м.

Ротор вращается со скоростью 2000 об./мин, и на всю систему воздействует гравитационная нагрузка. Для оценки влияния зазора подшипника качения на вибрацию вала берутся три различные значения зазора: C = 1e-5 м, 1e-4 м и 1e-3 м.

Физические функции для моделирования роторной системы.

Анализ результатов моделирования

Моделирование выполняется в течение 1 секунды с шагом 1e-3 с. Орбита вращения вала на конце вентилятора для разных значений зазора показана на рисунке ниже.

Орбиты вращения вала на конце вентилятора для разных значений зазора (смещение центра для C = 1e-4 м и C = 0,001 м).

По орбитам видно, что при небольшом зазоре перемещение по вертикали меньше, чем при большом. Однако перемещение вала по горизонтали при небольшом зазоре подшипников больше, чем при большом. Следовательно, при небольшом зазоре элементы качения и кольца находятся в постоянном контакте между собой. При увеличении зазора контакт может прерываться, вызывая столкновение колец с элементами качения. Значения сил в подшипнике при разных зазорах, показанные ниже, подтверждают это.

Значения сил в подшипнике при разных зазорах, показанные ниже, подтверждают это.

Вертикальная реакция подшипника 2 (ближе к вентилятору) направлена вверх, поддерживая вес выступающей конструкции вентилятора. Однако вертикальная реакция подшипника 1 постоянно направлена вниз из-за изгиба вала, вызванного весом выступающей конструкции. Также видно, что горизонтальная реакция подшипников при больших зазорах проявляется с большими перерывами, что указывает на редкий контакт между элементами качения и кольцами в горизонтальном направлении.

Горизонтальная (слева) и вертикальная (справа) реакция подшипника 1

Горизонтальная (слева) и вертикальная (справа) реакция подшипника 2

Периодически действующая сила может вызвать высокочастотную вибрацию ротора. Частотный спектр перемещения вала по горизонтали в подшипнике, расположенном ближе к электродвигателю, говорит о наличии высокочастотной вибрации при больших зазорах. С уменьшением зазора высокочастотные вибрации становятся менее значимыми.

Частотный диапазон перемещения вала по горизонтали в подшипнике 1.

Во время работы ротора зазор подшипников может со временем увеличиваться по причине износа. Из-за этого вибрационный отклик ротора также содержит высокочастотную составляющую. Если измеренный отклик ротора включает высокочастотную составляющую, то это может указывать на то, что подшипники износились и их следует заменить.

Дальнейшие шаги

Нажмите кнопку ниже и узнайте подробнее об использовании программного пакета COMSOL® для анализа роторной динамики.

Демонстрация модуля Роторная динамика

- Просмотрите следующие статьи блога о моделировании роторов и вращающихся механизмов:

- Анализ различных вращающихся механизмов с помощью модуля Роторная динамика

- Анализ критических скоростей с помощью средства моделирования системы подшипников ротора

- Просмотрите архивный вебинар об использовании модуля Роторная динамика

Предназначение подшипников

Подшипник представляет собой сложносоставной сборочный узел, который состоит из нескольких основных элементов: внешнего и внутреннего колец, тел качения, сепаратора и специального желоба качения. Подобная конструкция позволяет выполнять вращательное направленное движение, обеспечивая при этом минимальный уровень трения. Собственно, в связи с этими особенностями, основное предназначение подшипников и заключается в том, чтобы зафиксировать вращающуюся деталь в механизме, позволяя ей при этом осуществлять как вращение, так и качение, а в некоторых случаях и линейное перемещение с минимально возможным коэффициентом трения поверхности.

Подобная конструкция позволяет выполнять вращательное направленное движение, обеспечивая при этом минимальный уровень трения. Собственно, в связи с этими особенностями, основное предназначение подшипников и заключается в том, чтобы зафиксировать вращающуюся деталь в механизме, позволяя ей при этом осуществлять как вращение, так и качение, а в некоторых случаях и линейное перемещение с минимально возможным коэффициентом трения поверхности.

Итоговое предназначение подшипников зависит от нескольких сторонних факторов. Во-первых, существуют различные виды подшипников и их классификации, например, по способу восприятия нагрузок. Само собой, каждая разновидность обладает своей уникальной конструкцией, а от этого во многом и зависят технические характеристики подшипников. Во-вторых, существуют различные области применения подшипников, каждая из которых имеет свои персональные особенности. Например, в машиностроении этим изделиям нужно выдерживать колоссальные нагрузки, а вот в детских игрушках требуются изделия уже менее стойкие к высоким механическим воздействиям.

Однако, вне зависимости от того, к какой области применения подшипников можно отнести те или иные виды подшипников, для стабильной работы каждого из них требуется специальная смазка. В некоторых случаях для таких целей применяют разные синтетические вещества. Иногда используют органические смазки для подшипников, кроме того, есть еще и минеральные смазочные вещества. В принципе, какого бы типа ни была смазочная среда, ее основная задача состоит в том, чтобы не дать соприкоснуться телам качения с поверхностью. Для достижения наилучшей эксплуатации изделия, его смазочная жидкость выбирается по характеристикам под предназначение подшипников.

Современные метизные заводы для разных нужд промышленности выпускают разные виды подшипников и их классификация подразделяется на три основные разновидности:

|

Классификация подшипников |

Характер воспринимаемой нагрузки: |

|

Радиальные подшипники |

Радиальная |

|

Упорные подшипники |

Осевая |

|

Радиально-упорные подшипники |

И радиальная, и осевая |

В первом случае, радиальная нагрузка подразумевает собой ту нагрузку, которая имеет перпендикулярную направленность по отношению к геометрической оси вала. Во втором же случае, осевая нагрузка — это та нагрузка, которая воздействует на ось подшипника только лишь в одном из направлений. В третьем случае, подшипники будут способны одновременно воспринимать оба типа нагрузок, но с преобладающей осевой.

Во втором же случае, осевая нагрузка — это та нагрузка, которая воздействует на ось подшипника только лишь в одном из направлений. В третьем случае, подшипники будут способны одновременно воспринимать оба типа нагрузок, но с преобладающей осевой.

Если рассматривать виды подшипников, то основных разновидностей будет всего 2:

- Подшипники качения

- Подшипники скольжения

Несмотря на то, что в целом принцип работы подшипника подразумевает свободное вращение внутри него какой-либо цапфы, движущие его элементы могут быть различными. Например, подшипник скольжения в качестве вращающего элемента имеет только кольцо. При этом кольцо может быть цельным, и такой подшипник называют неразъемным. Принцип его функционирования заключается в том, что вал помещается во внутреннее кольцо, которое осуществляет вращение по отношению ко внешнему корпусу. Так же существует разъемный подшипник, в котором кольцо состоит из двух отдельных частей. При этом, вал фиксируют в одной из них, и только после ставят вторую.

При этом, вал фиксируют в одной из них, и только после ставят вторую.

При этом, принято считать, что именно разъемные виды подшипников за счет своих конструктивных особенностей наиболее оптимальны в использовании. Несмотря на то, что технические характеристики подшипников скольжения разъемного типа практически не отличаются от характеристик неразъемных подшипников, наибольшая легкость их монтажа и демонтажа является одним из существенных преимуществ. Благодаря тому, что внутреннее кольцо у подшипников скольжения выпуклое, а внешнее, наоборот, вогнуто, при воздействии множественных статичных нагрузок такой тип строения позволяет с легкостью производить движение и повороты на небольших скоростях.

|

Технические характеристики подшипников скольжения |

|

|

Преимущества |

Недостатки |

|

Низкий уровень шума при работе |

Имеют небольшой КПД |

|

Эксплуатация при высоких температурах |

Ломаются из-за плохого качества смазки |

|

Устойчивость к механическим нагрузкам |

Требуют контроля за рабочими условиями |

В отличии от предыдущей разновидности, подшипники качения между внутренним и наружным корпусами имеют вспомогательные элементы в форме шаров, цилиндров или же других тел округлой формы, которые могут свободно перекатываться промежду двух данных корпусов. Важно отметить, что тела качения в таких подшипниках могут устанавливаться на равноудаленном расстоянии друг от друга. Такое размещение позволяет достичь наилучшей эффективности. Для этого тела качения помещают в специальное кольцо-сепаратор. Бывают такие виды подшипников, где сепаратор отсутствует. В этом случае, внутрь плотно забивают максимальное возможное число тел качения.

Важно отметить, что тела качения в таких подшипниках могут устанавливаться на равноудаленном расстоянии друг от друга. Такое размещение позволяет достичь наилучшей эффективности. Для этого тела качения помещают в специальное кольцо-сепаратор. Бывают такие виды подшипников, где сепаратор отсутствует. В этом случае, внутрь плотно забивают максимальное возможное число тел качения.