Подшипник устройство: Как устроены подшипники (скольжения, качения, шариковые, опорный)

alexxlab | 17.12.1988 | 0 | Разное

устройство, признаки неисправности и регулировка.

Ступица является элементом ходовой части транспортного средства, обеспечивающим соединение колеса с осью. Благодаря ступичным подшипникам, которые выступают промежуточным звеном между осью и ступицей, колеса вращаются с минимальным сопротивлением.

Содержание

- Конструкция и принцип действия ступичных подшипников

- Разновидности ступичных подшипников

- Срок службы ступичных подшипников, признаки износа, диагностика

- Регулировочные работы

- Советы профи, нюансы при замене подшипника ступицы

Конструкция и принцип действия ступичных подшипников

Ступичные подшипники — одни из наиболее высоконагруженных частей автомобиля. На них приходится давление всей массы транспортного средства, а также разнонаправленные нагрузки, которые возникают при езде по неровностях, ускорении и торможении. Поэтому к данным узлам выдвигаются серьезные требования, так как от них зависит безопасность езды.

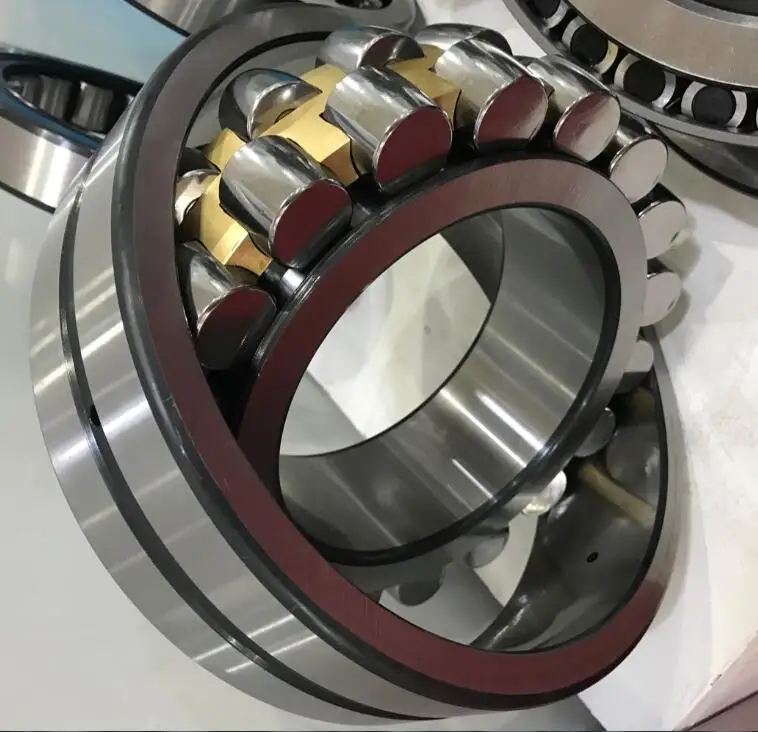

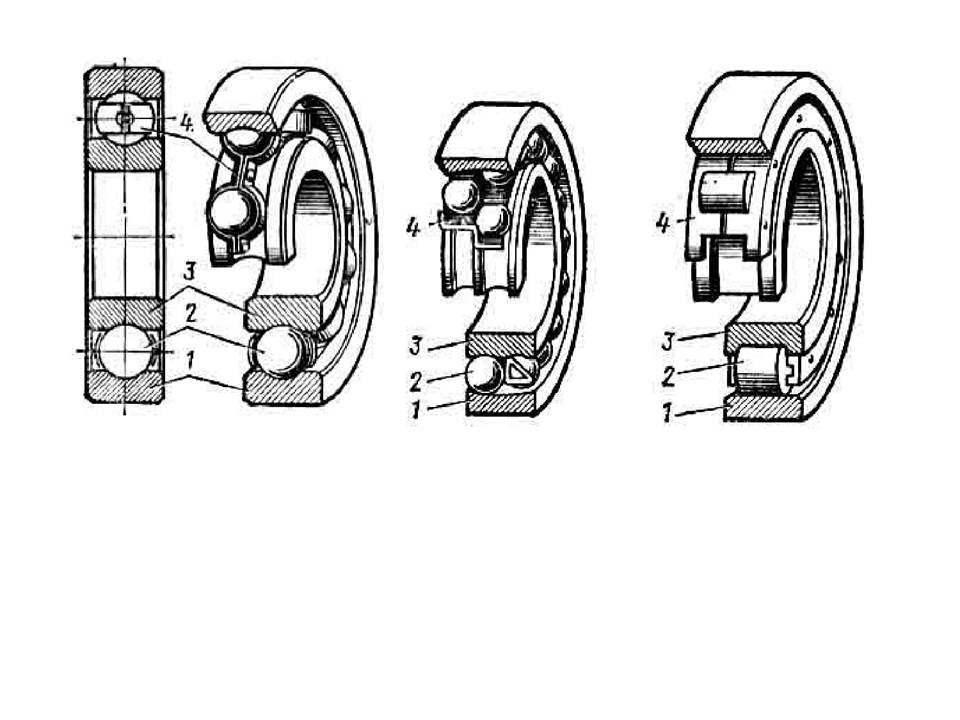

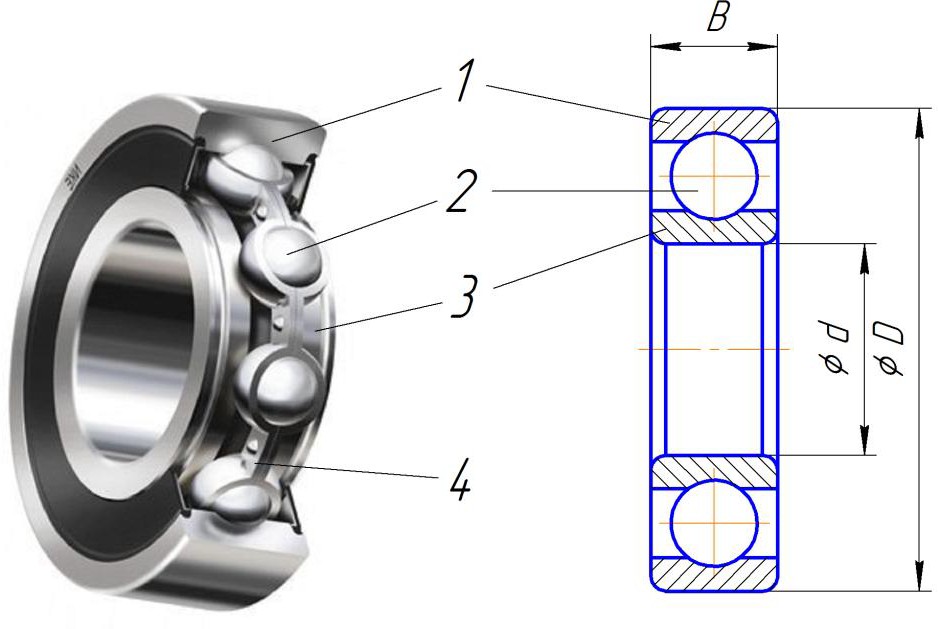

В конструкции автомобиля в ступицах применяются подшипники качения. Типы подшипников бывают разными, хотя их конструкция идентична. Состоят они из нескольких частей:

- Сепаратора.

- Тел качения.

- Наружной и внутренней обоймы (колец).

Кольца подшипников являются опорными поверхностями для тел качения, что помещены между обоймами. Своим внутренним кольцом подшипник садится на ось, а наружным монтируется в отверстие ступицы.

Чтобы равномерно распределять тела качения по окружности обойм, применяется сепаратор. Еще одной задачей сепаратора является исключение контакта данных тел между собой. В конструкции некоторых типов ступичных подшипников дополнительно используются пыльники, которые предотвращают попадание грязи и пыли внутрь узла. Подобные узлы являются закрытыми.

Разновидности ступичных подшипников

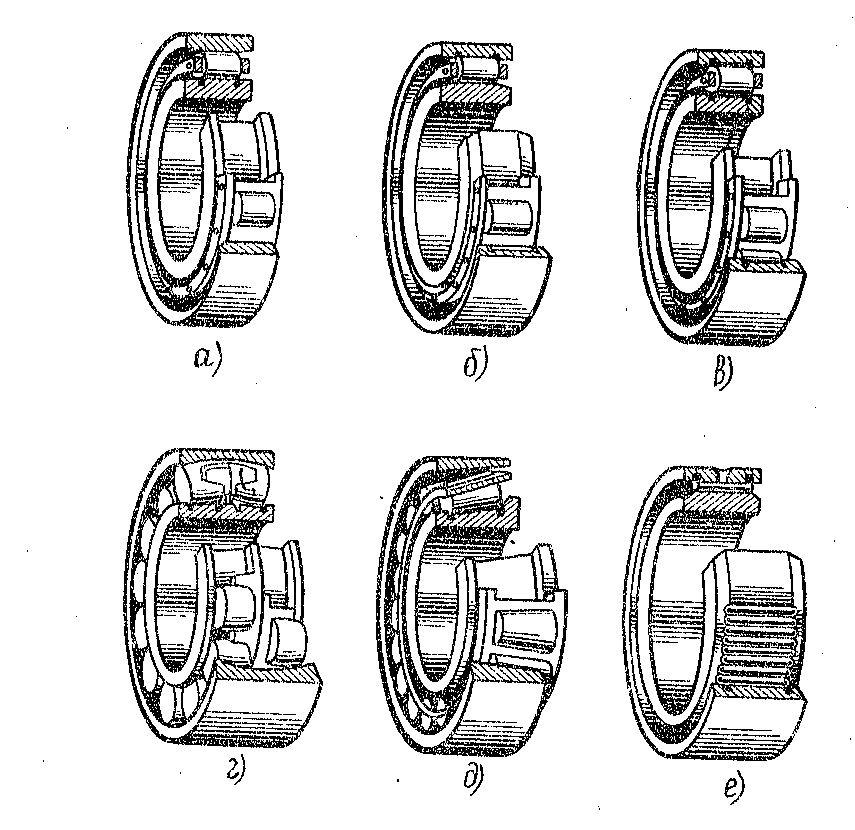

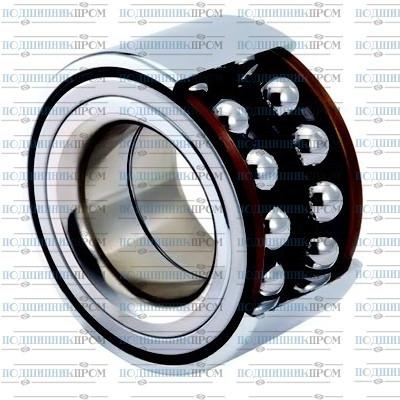

Телами качения в подшипниках ступицы являются шарики и ролики (конические либо цилиндрические). Рядов тел качения может быть один или два.

Что касается современных моделей, оборудуемых АБС, то подшипник ступицы в них является составной частью непосредственно самой ступицы. Он закрытый и необслуживаемый, а его ресурс идентичен сроку службы транспортного средства. При выходе узла из строя приходится менять ступицу в сборе.

Подшипники радиального типа монтируются по одному на ступицу. Они являются необслуживаемыми и закрытыми, для них не предусмотрена регулировка, а возможные люфты удаляются посредством посадки на ось и в ступицу с сильным натягом.

Радиально-упорные подшипники не редко монтируются по два на ступицу. Подобные узлы являются открытыми и посадка у них с малым натягом. Такая конструкция дает возможность выполнять регулировку с целью устранения люфтов.

Например, на ВАЗ 2107 впереди на ступицах вмонтированы по два конических подшипника, а сзади — по одному шариковому. А на ВАЗ 2108 двухрядный цилиндрический компонент применяется спереди, а конические вмонтированы на задней оси.

Например, на ВАЗ 2107 впереди на ступицах вмонтированы по два конических подшипника, а сзади — по одному шариковому. А на ВАЗ 2108 двухрядный цилиндрический компонент применяется спереди, а конические вмонтированы на задней оси.Срок службы ступичных подшипников, признаки износа, диагностика

На срок службы подшипников напрямую воздействуют особенности эксплуатации автомобиля, своевременное обслуживание и качество изготовления узлов. Как правило, ресурс подшипников составляет сто тысяч километров пробега. Частое передвижение по плохим дорогам, а также игнорирование регулировки с целью удаления люфтов (в подшипниках конического типа) влекут за собой усиленный износ тел качения, а также их дорожек на обоймах. Попадание внутрь песка и пыли сокращают ресурс подшипников.

Однако допускать критического износа узлов нельзя, в противном случае появляется риск разрушения подшипника, что сопровождается заклиниваем колеса или его срывом с оси. Главный признак износа ступичных подшипников — возникновение отчетливого гула при езде со стороны колес.

Сигнал критического износа — возникновение хруста. Это свидетельствует о разрушении подшипника. При данных признаках нельзя эксплуатировать транспортное средство, а поврежденный узел необходимо заменить.

Диагностика подшипников ступицы — мероприятие не сложное, выполнить его может каждый. Необходимо вывесить колесо и покрутить его, чтобы определить, нет ли подклиниваний и заеданий. Затем пораскачивайте колесо, держась за него внизу и вверху. Люфт на радиальных цилиндрических изделиях не допускается, а вот на радиально-упорных подшипниках он присутствовать может, однако несущественный.

Люфт в цилиндрических изделиях указывает на сильный износ и потребность в замене, так как они нерегулируемые. А вот люфт в подшипниках конического типа устранить можно.

Регулировочные работы

Чтобы провести регулировочные работы, потребуются отвертки, молоток, пассатижи и стандартный набор ключей. Регулировка на всех автомобилях фактически идентична и отличается только в некоторых деталях.

- На ступице, которую нужно отрегулировать, ослабьте колесные болты.

- С помощью домкрата вывесите и снимите колесо.

- Воспользовавшись молотком и отверткой, сбейте защитный колпачок, вмонтированный по центру ступицы.

- С помощью пассатижей отогните усики стопора и вытащите его.

- Закрутите до упора ступичную гайку, после чего открутите обратно на ¼ оборота.

- Проверьте легкость вращения ступицы. Она должна легко крутится без заеданий.

- Соберите все обратно и снова проверьте люфт.

Если посредством регулировки не удалось устранить люфт или при вращении вы замечаете хруст и подклинивания, необходимо заменить подшипник.

Советы профи, нюансы при замене подшипника ступицы

Технология замены подшипника ступицы не сложная, однако требует наличия специального оснащения — пресса либо мощных слесарных тисков. Метод с забиванием узла с помощью молотка с наставкой не подходит для работы со ступицами, так как есть высокий риск перекоса узла или повреждения посадочного места ступичного подшипника.

Метод с забиванием узла с помощью молотка с наставкой не подходит для работы со ступицами, так как есть высокий риск перекоса узла или повреждения посадочного места ступичного подшипника.

При монтаже нового подшипника обратите внимание на легкость его посадки. Подшипник должен очень туго садиться в ступицу, а небольшое сопротивление свидетельствует о износе посадочного места. В таком случае ступица подлежит замене. В ходе посадки нового подшипника уделяйте внимание его центрированию, в противном случае при монтаже есть риск, что он пойдет на перекос и повредит поверхность посадочного места. Больше о замене подшипника ступицы вы можете узнать из данного видео.

устройство, назначение, технические характеристики, особенности эксплуатации и ремонта — Volk96

Содержание статьи:

- Общее описание

- Условия работы вкладышей двигателя

- Материалы и их характеристики

- Устройство подшипника

- Биметаллический вкладыш

- Триметаллический вкладыш

- Особенности эксплуатации

- Заключение

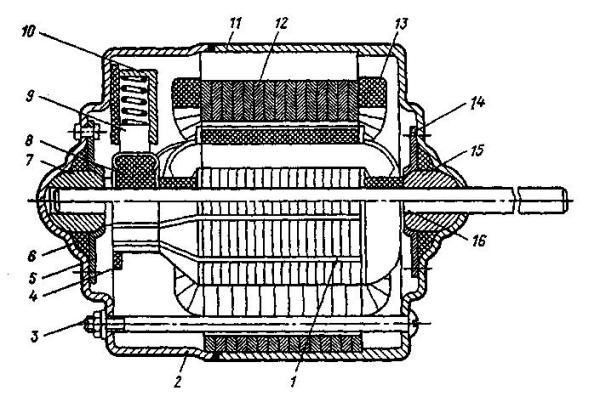

Двигатель внутреннего сгорания работает за счет вращения коленчатого вала. Он вращается под воздействием шатунов, которые передают усилия на коленвал от поступательных движений поршней в цилиндрах. Чтобы шатуны могли работать в паре с коленчатым валом, применяется шатунный подшипник. Это подшипник скольжения в виде двух полуколец. Он обеспечивает возможность вращения коленчатого вала и долгую эксплуатацию двигателя. Давайте подробно рассмотрим данную деталь.

Он вращается под воздействием шатунов, которые передают усилия на коленвал от поступательных движений поршней в цилиндрах. Чтобы шатуны могли работать в паре с коленчатым валом, применяется шатунный подшипник. Это подшипник скольжения в виде двух полуколец. Он обеспечивает возможность вращения коленчатого вала и долгую эксплуатацию двигателя. Давайте подробно рассмотрим данную деталь.

Общее описание

Вам будет интересно:Тюнинг «Вольво-S60»: рецепт удачных преобразований

Подшипник шатуна (он же вкладыш) представляет собой подшипник скольжения. Он устанавливается в нижней головке шатуна и охватывает шейку коленчатого вала. Деталь представляет собой два полукольца из стали с специальным напылением – оно снижает трение. В полукольцах имеются канавки для смазки, а в одном полукольце есть отверстие для подачи масла.

Непосредственного контакта с шейкой коленчатого вала шатунный подшипник не имеет. Детали трутся в особом гидродинамическом режиме за счет масляной пленки, образующейся в зазоре между шейкой вала и подшипником.

Условия работы вкладышей двигателя

Вам будет интересно:Машины с открывающимися фарами: обзор моделей, описание, отзывы владельцев

Благодаря образованию масляной пленки предотвращается локальная концентрация нагрузок. Но если будут созданы определенные условия, то нормальный для подшипника гидродинамический режим будет изменен на смешанный. Это может произойти, если в двигателе недостаточное давление масла, узел испытывает огромные нагрузи, вязкость масла низкая, смазка перегревается, на поверхности вала и подшипника имеется повышенная шероховатость. Также смешанный режим может возникнуть по причине грязного масла, деформации и геометрических дефектов подшипников.

В этом смешанном режиме у шатунного подшипника может возникнуть контакт с поверхностью шейки коленчатого вала, что может в дальнейшем стать причиной задиров, повышенного износа, спекания вала с подшипником.

Материалы и их характеристики

Материалы для изготовления этих деталей обязаны иметь массу иногда противоречивых характеристик и свойств. Вообще материал определяет надежность и качество подшипника. Разница между разными моделями – в материале и антифрикционном напылении.

Вообще материал определяет надежность и качество подшипника. Разница между разными моделями – в материале и антифрикционном напылении.

Так, материал должен иметь достаточную усталостную прочность – это максимальные циклические нагрузки, которые элемент способен выдерживать в течение неограниченного числа циклов. Если превысить данную нагрузку, то начнут появляться трещины по причине усталости металла.

Еще одно важное свойство – сопротивление материала схватыванию. Это способность материала для коренных и шатунных подшипников сопротивляться спеканию с металлом вала в процессе непосредственного контакта.

Стойкость к износу – это свойство материала хранить свои геометрические размеры, несмотря на наличие абразивов в смазке, а также при условии прямого контакта с коленчатым валом. Материал должен иметь прирабатываемость. Это означает, что подшипник должен компенсировать незначительные дефекты коленчатого вала и гнезда в шатуне за счет локального износа или деформации. Материал должен иметь свойство захватывать абразив и грязь, которая циркулирует в масле. Также важное качество – стойкость к коррозии.

Также важное качество – стойкость к коррозии.

Долгая и надежная работа шатунных подшипников двигателей достигается только при помощи соединения специалистами высокой прочности материала с мягкостью. Вкладыш должен быть одновременно мягким и в то же время твердым. Это может казаться парадоксальным, но современные изделия соединяют все эти характеристики.

Устройство подшипника

На самом деле материал, из которого изготавливают данные детали, гораздо важнее, чем геометрические характеристики. Подшипник скольжения устроен из нескольких слоев. Можно выделить биметаллические элементы и триметаллические.

Биметаллический вкладыш

Вкладыши шатунного подшипника изготовлены из стального основания. Сталь обеспечивает детали необходимую жесткость, а также натяг.

Далее идет второй слой – антифрикционное напыление. Оно достаточно толстое – толщина составляет 0,3 миллиметра. Толщина этого слоя очень важна для подшипника. Он может прирабатываться даже к большим дефектам вала. Подшипник имеет высокие абсорбционные свойства. Состав антифрикционного слоя – от шести до двадцати процентов олова, а также от двух до четырех процентов кремния. В сплаве могут содержаться и такие элементы, как никель, медь, марганец, ванадий.

Подшипник имеет высокие абсорбционные свойства. Состав антифрикционного слоя – от шести до двадцати процентов олова, а также от двух до четырех процентов кремния. В сплаве могут содержаться и такие элементы, как никель, медь, марганец, ванадий.

Триметаллический вкладыш

Здесь кроме основания из стали имеется еще и промежуточный медный слой – он содержит кроме меди до 25 % свинца и до 5 % олова. Антифрикционное напыление выполняется из сплава на основе свинца и олова. Покрытие не толстое – около 20 мкм. Такая толщина придает усталостную прочность, но антифрикционные свойства снижены. Также между основным и промежуточным слоем вкладыш покрывается никелем – толщина составляет не более 2 мкм.

Особенности эксплуатации

В процессе эксплуатации шатунный подшипник изнашивается, и это первая причина, по которой его меняют. Как бы ни пытался автовладелец сберечь эти элементы, но законы физики берут свое, и избежать этого никак нельзя. Антифрикционный слой стирается, у коленчатого вала появляется свободный ход, снижается давление масла и количество смазки. В результате из-за повышенного трения возникают поломки.

В результате из-за повышенного трения возникают поломки.

Еще одна ситуация – проворачивание вкладышей. Это тоже причина для замены. Вкладыш просто слипается с шейкой коленчатого вала. Двигатель глохнет. Среди причин – густая смазка с большим количеством мусора, отсутствие масла, несоблюдение моментов затяжки шатунных подшипников.

Заключение

Как видно, вкладыши – это небольшие, но очень важные детали для беспроблемной работы двигателя. Без них бы двигатель попросту не работал. Это технологичные изделия, способные выдерживать высокие нагрузки, большие температуры и запредельные обороты. И именно по причине наличия вкладышей в двигателе нужно чаще менять масло – грязь убивает подшипники. Сами элементы стоят не так дорого, однако для их замены нужно полностью разбирать двигатель. Эта работа не из легких, требующая знаний, опыта и наличия большого количества времени.

Источник

Ступичный подшипник: устройство и признаки неисправности – Иксора

Подшипник — крайне прочная часть ступицы, и в среднем его ресурс рассчитан на срок до 1 млн. км пробега автомобиля. В процессе работы ступичный подшипник испытывает на себе по-настоящему высокие нагрузки, поэтому выполняется из износостойких и высококачественных материалов. Подшипник редко выходит из строя, но реалии современной эксплуатации автомобилей могут спровоцировать преждевременный износ детали.

км пробега автомобиля. В процессе работы ступичный подшипник испытывает на себе по-настоящему высокие нагрузки, поэтому выполняется из износостойких и высококачественных материалов. Подшипник редко выходит из строя, но реалии современной эксплуатации автомобилей могут спровоцировать преждевременный износ детали.

Что может вызвать неисправность ступичного подшипника?

Как было сказано выше, подшипник — крайне прочная часть ступицы, и вывести ее из строя не так просто. Даже под воздействием нагрузок и негативных факторов, скорее выйдут из строя стойки, втулки и другие элементы подвески, однако, при определенных обстоятельствах подшипник ступицы также выходит из строя. Причинами его поломки могут служить:

- большой пробег — тот фактор, который способен «убить» любую деталь автомобиля, и ступичный подшипник не исключение; большая часть неисправностей подшипников происходит именно по этой причине; наиболее часто поломки происходят когда автомобиль перешагивает границу пробега в 70-120 тыс.

км.

км. - потеря герметичности защитных кожухов, защищающих смазку подшипника от вытекания, — еще одна частая причина преждевременного износа подшипника ступицы; отсутствие смазки, попадание различных загрязнений внутрь подшипника и влаги влекут за собой ускоренный износ детали; как правило пробега в 2 тыс.км с подшипником без смазки достаточно для того, чтобы появились первые явные признаки износа;

- агрессивный стиль езды с попаданием в ямы на высокой скорости также ускоряет износ узла, однако, в первую очередь это все же повлечет за собой неполадки других элементов подвески;

- сборка подшипника в неправильном положении, его неправильная запрессовка, слишком сильная перетяжка при замене и, как следствие, перегрев, установка неправильного зазора и регулировки способны износить подшипник за 2-3 тыс км.

Чем грозит эксплуатация неисправного подшипника?

Износ, повреждение подшипника ступицы и езда на автомобиле с неисправной деталью представляют собой опасность на дороге. Многие автовладельцы не просто игнорируют проблему, но и разгоняются на трассе, что особенно опасно. Подшипник — один из связующих элементов колеса, который обеспечивает его вращение, а разбитая деталь может заклинить в любой момент и повлечь за собой резкую остановку одного колеса, как следствие – потеря управления, что на высокой скорости может привести к тому, что машина просто перевернется.

Многие автовладельцы не просто игнорируют проблему, но и разгоняются на трассе, что особенно опасно. Подшипник — один из связующих элементов колеса, который обеспечивает его вращение, а разбитая деталь может заклинить в любой момент и повлечь за собой резкую остановку одного колеса, как следствие – потеря управления, что на высокой скорости может привести к тому, что машина просто перевернется.

Как определить неисправность ступичного подшипника?

Важно вовремя определить неисправность и устранить ее. Мы предлагаем несколько проверенных способов:

- появление «сухого» хруста при движении, который хорошо прослушивается из салона — самый первый симптом, говорящий о необходимости произвести замену подшипника ступицы;

- вибрация в руль и кузов наступает при уже существующем сильном износе подшипника; появление этого признака говорит о необходимости срочной замены детали, иначе в любой момент может наступить «клин» колеса;

- автомобиль тянет в сторону как при неправильном сход-развале.

Вы также можете самостоятельно провести диагностику состояния ступичного подшипника, и для этого не потребуется ехать на СТО.

- выставите автомобиль на ровную асфальтированную поверхность;

- проверьте люфт по вертикальной оси — попытайтесь раскачать колесо, схватившись за него в верхней точке; признаками неисправности подшипниками будут люфт и характерные щелчки;

- для дополнительной проверки поднимите колесо на домкрате и попытайтесь вращать; появление хруста говорит о неисправности подшипника;

- если у вас переднеприводный автомобиль, и вы сможете поднять его на подъемнике, заведите мотор, разгоните колеса и заглушите мотор; при неисправности подшипника вы услышите шум, треск и почувствуете вибрацию с неисправной стороны.

Замена подшипника ступицы требует определенных навыков и хорошего знания устройства подвески, поэтому при появлении признаков неисправности детали, мы рекомендуем обратиться на СТО, где вашему автомобилю окажут профессиональную помощь. Чтобы избежать проблем в работе подшипников рекомендуем использовать только качественные детали от производителей, которые уже успели с хорошей стороны зарекомендовать себя на рынке автомобильных запчастей. Один из таких производителей является ASVA.

Чтобы избежать проблем в работе подшипников рекомендуем использовать только качественные детали от производителей, которые уже успели с хорошей стороны зарекомендовать себя на рынке автомобильных запчастей. Один из таких производителей является ASVA.

Основная задача бренда ASVA – выпуск рем-комплектов и неремонтируемых узлов, которые не поставляются в качестве оригинала другими производителями. Производство всей продукции обеспечивается современным и сертифицированным оборудованием. Этапы технологического цикла строго контролируются. Качество продукции компании подтверждают международные сертификаты ISO 9000, ISO 9001 и другие..

Купить подшипник ступицы (а также другие запасные части, комплектующие и расходники) вы можете в магазине IXORA. Квалифицированные менеджеры обязательно помогут сделать правильный выбор, ответят на все ваши вопросы. Обращайтесь, это выгодно и удобно.

| Производитель | Номер детали | Наименование | Применяемость* |

|---|---|---|---|

| ASVA | AB123210 | Подшипник ступицы для Audi 80 | Audi 80 |

| ASVA | AB123712 | Подшипник ступицы для Mazda E 2000 | Mazda E 2000; 3; 6 |

| ASVA | AB153211 | Подшипник ступицы для RENAULT DUSTER | RENAULT DUSTER |

| ASVA | AB155216 | Подшипник ступицы для Toyota Celica | Toyota Celica; Corolla |

| ASVA | AB174012 | Подшипник ступицы для Hyundai ix55 | Hyundai ix55 |

| ASVA | AB174714 | Подшипник ступицы для Toyota Land Cruiser | Toyota Land Cruiser |

| ASVA | AB205215 | Подшипник ступицы для Hyundai ix55 | Hyundai ix55 |

| ASVA | AB256217 | Подшипник ступицы для Toyota Land Cruiser | Toyota Land Cruiser |

| ASVA | DAC28580044 | Подшипник ступицы для Suzuki Splash | Suzuki Splash |

| ASVA | DAC30620048 | Подшипник ступицы для Citroen C3 | Citroen C3; C4 |

| ASVA | DAC30620051 | Подшипник ступицы для Peugeot 408 | Peugeot 408 |

| ASVA | DAC35520022 | Подшипник ступицы для Citroen C3 | Citroen C3; С4 |

| ASVA | DAC35620031 | Подшипник ступицы для Subaru Justy | Subaru Justy |

| ASVA | DAC3865025248 | Подшипник ступицы для Subaru Impreza | Subaru Impreza |

| ASVA | DAC3874003336 | Подшипник ступицы для Toyota MR II | Toyota MR II |

| ASVA | DAC39720037 | Подшипник ступицы для Ford Focus I | Ford Focus I |

| ASVA | DAC40700043 | Подшипник ступицы для Mitsubishi Outlander | Mitsubishi Outlander |

| ASVA | DAC42750060 | Подшипник ступицы для Citroen Jumper | Citroen Jumper |

| ASVA | DAC42770039 | Подшипник ступицы для Mazda 5 | Mazda 5 |

* Применяемость деталей конкретно для Вашего автомобиля уточняйте у менеджеров по телефону: 8 800 555-43-85 (звонок по России бесплатный).

Получить профессиональную консультацию при подборе товара и подробную информацию по всем интересующим Вас вопросам можно позвонив по телефону – 8 800 555-43-85 (звонок по России бесплатный).

Полезная информация:

-

Ступица переднего и заднего колеса: цена, ресурс работы и причины неисправности

-

Менять ли выжимной подшипник при замене диска и корзины сцепления

- Выбираем подшипник ступицы

Нужна помощь в подборе запчастей?

Нужна помощь в выборе запчасти? У вас есть вопросы о покупке? Наши сотрудники помогут вам.

Прибор для измерения подшипников — LabMaster Universal от Pratt & Whitney Measurement Systems

Запросить цену

Ресурсов:

- БЕСПЛАТНАЯ демонстрация LMU Видео флэш-накопитель (Пожалуйста, напишите «LMU FD» в комментариях)

- Информация о аренде

- Поддержка продаж или виртуальные демонстрации

Эталон точности

Прибор для измерения подшипников Labmaster (модели BM175, BM1000A, BM1000M) может измерять широкий спектр антифрикционных подшипников, включая конические роликоподшипники, игольчатые роликоподшипники, шарикоподшипники, сферические роликоподшипники и цилиндрические роликоподшипники. Простой в использовании и самый точный прибор для измерения подшипников на рынке сегодня, Labmaster Universal серии BM измеряет подшипники, используемые в аэрокосмической, автомобильной и медицинской промышленности. Для производства и ремонта подшипников серия BM включает датчики и приспособления для измерения осевого внутреннего зазора (осевой зазор) и радиального внутреннего зазора (радиальный зазор). Эти принадлежности также могут измерять износ подшипников и обеспечивать важный анализ отказов.

Простой в использовании и самый точный прибор для измерения подшипников на рынке сегодня, Labmaster Universal серии BM измеряет подшипники, используемые в аэрокосмической, автомобильной и медицинской промышленности. Для производства и ремонта подшипников серия BM включает датчики и приспособления для измерения осевого внутреннего зазора (осевой зазор) и радиального внутреннего зазора (радиальный зазор). Эти принадлежности также могут измерять износ подшипников и обеспечивать важный анализ отказов.

Характеристики подшипника, которые можно измерить:

- Радиальный внутренний зазор (радиальный внутренний зазор)

- Осевой внутренний зазор (осевой внутренний люфт / осевой люфт)

- Внутренний диаметр подшипника (внутреннее кольцо)

- Внешний диаметр подшипника (внешнее кольцо)

- Внутренняя дорожка качения подшипника

- Внешняя дорожка качения подшипника

- Толщина экрана

- Диаметр шарикового/игольчатого подшипника

Особенности и преимущества комплекта радиального внутреннего зазора (осевой зазор):

- Дифференциальное измерение – Устраняет ошибки из-за отклонений элементов машины и ошибок из-за различий в механических соединениях.

- Конструкция с плавающим кольцом – Опора на изгиб обеспечивает 6 градусов движения без трения с нулевым люфтом. Система приложения силы также не имеет трения. Отсутствие трения и разболтанности обеспечивает повторяемость. Конструкция с плавающим кольцом обеспечивает точное выравнивание обойм подшипников, что уменьшает ошибки смещения.

- Горизонтальная ориентация — сводит к минимуму ошибки из-за деформации подшипника под собственным весом. Устраняет необходимость в силовой системе для компенсации веса подшипника.

- Приложение сосредоточенной силы — сводит к минимуму ошибку из-за отклонения кольца. В комплект Radial Play Kit входят системы усилия (предустановки нагрузки), соответствующие требованиям ABMA, ANSI, ISO и другим стандартам.

- Основные характеристики — Самая высокая точность, воспроизводимость и разрешение на рынке.

Сравнение датчиков:

Датчик “Другой” | Комплект радиальных внутренних зазоров P&W |

Внутреннее кольцо, установленное на 3-х кулачковом патроне. Если зажим слишком тугой, кольцо деформируется. Если патрон слишком ослаблен, зазор повлияет на измерение. Если зажим слишком тугой, кольцо деформируется. Если патрон слишком ослаблен, зазор повлияет на измерение. | При монтаже подшипника не применяются радиальные нагрузки. |

| Одностороннее измерение будет включать ошибки из-за отклонений элементов машины, ослабления крепления и изменения воздушного подшипника. | На дифференциальное измерение не влияют отклонения элементов машины, ослабление крепления или колебания воздушного подшипника. |

| Большое расстояние смещения между точками приложения силы и точками реакции вызывает изгиб колец подшипника, что увеличивает или уменьшает результат измерения. | Минимальное расстояние смещения (< 0,125 дюйма [3,175 мм]) между точками приложения усилия и точкой реакции обеспечивает минимальную деформацию подшипника. При смещении 0,125 дюйма отклонение будет в 500 раз меньше, чем при смещении 1 дюйм [25,4 мм]. |

Точное выравнивание колец подшипников не предусмотрено. На выравнивание будет влиять уровень машины и сила трения. На выравнивание будет влиять уровень машины и сила трения. | Конструкция с плавающим кольцом обеспечивает точное выравнивание обойм подшипников, сводя к минимуму ошибки из-за смещения. |

| Трение в силовой системе из-за уплотнений цилиндра вызывает колебания силы. | Применение силы без трения сводит к минимуму изменение силы. |

| Трение между приложением силы V и наружным кольцом влияет на центрирование наружного кольца. | Приложение силы без трения позволяет внешнему кольцу автоматически центрироваться. |

| Вертикальная установка подшипника позволяет кольцу деформироваться под собственным весом, что напрямую влияет на измерение. | Горизонтальная установка подшипника сводит к минимуму прогиб кольца из-за собственного веса. Отклонение кольца происходит в направлении, которое непосредственно не влияет на измерение. |

| Вертикальная установка подшипника означает, что вес наружного кольца добавляется к силе, приложенной вниз, и вычитается из силы, приложенной вверх. | Горизонтальная установка подшипника гарантирует, что нагрузка на подшипник не зависит от веса наружного кольца. |

Комплект осевого внутреннего зазора (для шарикоподшипников) [деталь № U307334*]

Комплект радиального внутреннего зазора (для шарикоподшипников) [деталь № U307326*]

*Запатентованная конструкция. Пожалуйста, позвоните для получения спецификаций по диапазону/нагрузке. Комплекты могут быть изготовлены по индивидуальному заказу в соответствии с конкретными требованиями к подшипникам. Демонстрации проводятся в штаб-квартире Pratt & Whitney.

Для получения дополнительной информации свяжитесь с отделом продаж Pratt & Whitney или заполните нашу контактную форму .

Шариковый подшипник — ответы на кроссворды

Разгадка кроссворда Шариковый подшипник с 3 буквами последний раз видели на 31 августа 2022 . Мы думаем, что наиболее вероятным ответом на эту подсказку будет TEE . Ниже приведены все возможные ответы на эту подсказку, упорядоченные по рангу. Вы можете легко улучшить поиск, указав количество букв в ответе.

Мы думаем, что наиболее вероятным ответом на эту подсказку будет TEE . Ниже приведены все возможные ответы на эту подсказку, упорядоченные по рангу. Вы можете легко улучшить поиск, указав количество букв в ответе.

| Ранг | Слово | Подсказка |

|---|---|---|

| 94% | ТРОЙНИК | Шарикоподшипниковое устройство |

| 3% | РАДИО | Устройство связи |

| 3% | ШАР | Мяч |

| 3% | СЧЕТЧИК | Измерительный прибор |

| 3% | ЛЕБЕДКА | Тяговое устройство |

| 3% | ТРИГГЕР | Высвобождение устройства |

| 3% | УХО | подслушивающее устройство |

| 3% | ДАТЧИК | Обнаружение устройства |

| 3% | РУДА | Минеральная порода |

| 3% | УГЛЕРОДА | Угольный |

| 3% | МАНОМЕТР | Измерительный прибор |

| 3% | ПРОМ | Гимнастический мяч? |

| 3% | ЯНК | Потяните крепкое животное, направляющееся на север |

| 3% | МАЦА | __ мяч |

| 3% | ЭКЗЕМПЛЯР | Модный корпус подшипника |

| 3% | СЛАЙДЕРЕЙН | Счетное устройство |

| 3% | ПРОСЛУШИВАТЕЛЬ | подслушивающее устройство |

| 3% | МАШИНА | Механическое устройство |

| 3% | СКИ | – -Мяч |

| 3% | ТОПСПИН | Подшипник? |

Уточните результаты поиска, указав количество букв. Если какие-то буквы уже известны, вы можете предоставить их в виде шаблона: “CA????”.

Если какие-то буквы уже известны, вы можете предоставить их в виде шаблона: “CA????”.

- Классическая особенность существ о гигантских облученных муравьях Кроссворд

- Телефонный код для разгадки кроссворда Египта

- Изображение, которое отображается после революционного снижения избыточного веса Подсказка кроссворда

- Более 16 лет едят жир, который регулярно используют для разгадывания кроссворда

- «Сэндвичи с арахисовым маслом!» (Ключевая фраза Удивительного Мамфорда на «Улице Сезам») Кроссворд

- Разгадка кроссворда о занятости рабочего после отпуска

- Альтернатива твиту? Кроссворд

- Предок термита, неожиданная разгадка кроссворда

- Анимированный шрифт, для разгадки короткого кроссворда

- Логотип Beats By Dre, по сути кроссворд

- Бразильские приветствия Кроссворд

- Сократите количество калорий, разгадайте кроссворд

- Д.

М.В. Выдача кроссворда

М.В. Выдача кроссворда - Кроссворд в форме яйца

- Группа наверху Кроссворд

- Получите повышение, несмотря на плохую успеваемость.

- Сплетни, сленговый кроссворд

- Много вирусных твитов Кроссворд

- Звезды, которые взрываются? Кроссворд

- Они знают, как вы себя чувствуете Кроссворд

- Слово с камнем или мыльным кроссвордом

- Начало драмы? Кроссворд

- Придерживайтесь — возможно, в складке? Кроссворд

- Игрок, охраняющий сеть Кроссворд

- Личное пространство в Интернете, может быть, разгадка кроссворда

- Умно быть избранным, а затем отвергнуть негативные обещания Кроссворд

- Кроссворд «Путь радуги»

- Одна сторона детской площадки Аргумент Кроссворд

- Пегие лошади вокруг людей похожи на этот кроссворд

- Издеваясь над сыном, сначала очень холодно о сестре Кроссворд

- Кроссворд “Маленькая привлекательная пещера”

- Метеоролог первым отказался от сложных структур в проекциях Кроссворд

- Листья висят, как подсказка кроссворда свидания

- Дом Музей кораблей викингов Кроссворд

- Актриса/изобретатель Ламарр Кроссворд

- Игрушка, название которой происходит от датского кроссворда «Играй хорошо».

- Владелец Молота Мьёльнир Кроссворд Подсказка

- «Если выигрывать все, почему они ведут счет?»: Кроссворд Винса Ломбарди

- Соединение, найденное в марихуане, для краткого кроссворда

- Другая сторона детской площадки Аргумент Кроссворд

- Как разгадка кроссворда Фрейда на первой стадии развития

- Как междунар. Адреса, Кроссворд американцам

- ‘ Много!’ (Выражение благодарности Дракулы?) Кроссворд

- Кто любит смотреть на уток или пингвинов, скажи кроссворд

- Чистить щеткой, пользоваться зубной нитью и избегать сахара? Кроссворд

- Воспоминания чемпиона танцевального конкурса? Кроссворд

- Disney Classic без каких-либо дополнительных функций? Кроссворд

- Мистический «Доктор» из комиксов Marvel Кроссворд

- Ш.

Чья студенческая газета является разгадкой кроссворда Daily Reveille

Чья студенческая газета является разгадкой кроссворда Daily Reveille - Энтузиаст, ушедший в сумку, пробежит до конца ежедневного тренировочного матча. Кроссворд.

Найдено 1 решений для Устройство шарикоподшипника .Лучшие решения определяются по популярности, рейтингу и частоте поиска. Наиболее вероятный ответ на подсказку: TEE .

С crossword-solver.io вы найдете 1 решения. Мы используем исторические головоломки, чтобы найти наилучшие ответы на ваш вопрос. Мы добавляем много новых подсказок на ежедневной основе.

С нашей поисковой системой для решения кроссвордов у вас есть доступ к более чем 7 миллионам подсказок. Вы можете сузить возможные ответы, указав количество букв, которые он содержит. Мы нашли более 1 ответов для устройства шарикоподшипника.

Как правильно выбрать подшипник для вашей машины Применение

Для оборудования, для которого требуется бесфрикционная передача мощности, требуется специально подобранный подшипник, способный выдерживать условия эксплуатации. Процесс выбора подшипника требует тщательного рассмотрения во многих аспектах, начиная от типа нагрузки при механической работе и заканчивая техническим обслуживанием, необходимым для обеспечения его эффективной работы. Как поставщик подшипников в Сингапуре, SLS имеет все, что вам нужно знать, чтобы выбрать правильный подшипник для вашей машины, нужна ли вам бесфрикционная трансмиссия для HVAC, пищевой промышленности и других критически важных приложений.

Процесс выбора подшипника требует тщательного рассмотрения во многих аспектах, начиная от типа нагрузки при механической работе и заканчивая техническим обслуживанием, необходимым для обеспечения его эффективной работы. Как поставщик подшипников в Сингапуре, SLS имеет все, что вам нужно знать, чтобы выбрать правильный подшипник для вашей машины, нужна ли вам бесфрикционная трансмиссия для HVAC, пищевой промышленности и других критически важных приложений.

Вот 7 решающих факторов, которые следует учитывать при выборе правильного подшипника:

1. Тип нагрузки

Есть три типа нагрузки, о которых следует знать, прежде чем приобретать подшипник:

- Радиальные нагрузки: Силы нагрузки, перпендикулярные вращающемуся валу.

- Осевые нагрузки: Силы нагрузки, параллельные вращающемуся валу.

- Комбинированные нагрузки: Силы нагрузки бывают как радиальными, так и осевыми или взаимозаменяемыми.

Вы должны знать тип нагрузки, так как некоторые тела качения, материалы подшипников и жесткость дорожек качения подходят для конкретных применений. Кроме того, необходимо учитывать вес груза. Упорные подшипники лучше всего воспринимают радиальные и комбинированные нагрузки, в то время как линейные подшипники могут воспринимать осевые нагрузки. В частности, конические роликоподшипники способны выдерживать как высокие радиальные, так и осевые нагрузки, что делает их подходящими для применения в самых разных отраслях промышленности.

2. Скорость трансмиссии

В системах, работающих на различных скоростях, подшипники должны выдерживать эти различные скорости и температуры, чтобы обеспечить максимальную эффективность работы. Там, где присутствуют высокие скорости, должны быть установлены прецизионные подшипники, так как незначительные перекосы в процессах установки или обслуживания могут привести к вибрациям, повышению температуры и последующему простою, поскольку более широкие компоненты изнашиваются. Как правило, более высокие скорости вращения (рассчитанные в оборотах в минуту (об/мин)) лучше всего достигаются с помощью шарикоподшипников, в то время как более медленные передачи лучше всего обрабатываются роликовыми элементами.

Как правило, более высокие скорости вращения (рассчитанные в оборотах в минуту (об/мин)) лучше всего достигаются с помощью шарикоподшипников, в то время как более медленные передачи лучше всего обрабатываются роликовыми элементами.

3. Температура компонентов

Рабочая и рабочая температура всего оборудования и механического устройства может варьироваться, достигая 350°C (660°F). Это важное соображение, поскольку материал подшипника может деформироваться под воздействием тепла; кроме того, смазка может испаряться (при использовании смазки на масляной основе) и вызывать трение в трансмиссии. Некоторые производители специально разработали свои подшипники, чтобы выдерживать высокотемпературные нагрузки и трансмиссии. Одним из таких производителей является SKF Bearings, который является ключевым поставщиком компонентов для вашего поставщика подшипников в Сингапуре.

4. Требования к смазочным материалам

Требования к смазочным материалам

Подшипники требуют определенного уровня смазки в элементах качения, сепараторе и дорожке качения, чтобы обеспечить непрерывный процесс передачи мощности между компонентами без трения. Есть три типа смазок, о которых вам следует знать. Каждый из них имеет свои преимущества и свойства для вашего машинного оборудования, а также свои собственные требования к применению и техническому обслуживанию.

- Консистентная смазка

- Смазка на основе нефтяного или синтетического масла

- Сухая смазка (твердопленочная смазка)

Чтобы узнать больше о вариантах смазки и о том, какую смазку следует использовать в выбранных вами подшипниках, прочитайте другую нашу статью «Важность смазки в подшипниках и других компонентах».

5. Герметик для подшипников Герметик для подшипников, также известный как фиксирующий состав, используется для уменьшения загрязнения смазкой и избыточного испарения. Существует два основных типа, первый из которых представляет собой оболочку, известную как щит; этот кожух является частью подшипника и часто изготавливается из тех же материалов. Тем не менее, эти экраны также могут иметь форму резинового уплотнения, когда высокие температуры нагрузки и скорости не являются проблемой при эксплуатации. Другой тип – это фиксирующий состав, добавляемый к валу вращающегося компонента; когда подшипник установлен, внутреннее кольцо будет тянуть ровный валик компаунда вниз по валу, чтобы заполнить все дефекты сборки.

Существует два основных типа, первый из которых представляет собой оболочку, известную как щит; этот кожух является частью подшипника и часто изготавливается из тех же материалов. Тем не менее, эти экраны также могут иметь форму резинового уплотнения, когда высокие температуры нагрузки и скорости не являются проблемой при эксплуатации. Другой тип – это фиксирующий состав, добавляемый к валу вращающегося компонента; когда подшипник установлен, внутреннее кольцо будет тянуть ровный валик компаунда вниз по валу, чтобы заполнить все дефекты сборки.

6. Программа обслуживания

Существует три типа технического обслуживания: профилактическое, профилактическое и оперативное. Все три критически важны для обеспечения непрерывной работы. Однако, если на вашей машине используются специальные подшипники, необходимо использовать повторное техническое обслуживание. Например, подшипники, использующие смазочные материалы на масляной основе, требуют более частого обслуживания. Кроме того, подшипники, приобретаемые по более низкой цене, могут нуждаться в более профилактическом и профилактическом обслуживании, что приводит к более высоким затратам в долгосрочной перспективе. Подшипники от проверенных производителей, таких как SKF или INA Bearings, не требуют такого тщательного обслуживания, как подшипники других производителей.

Кроме того, подшипники, приобретаемые по более низкой цене, могут нуждаться в более профилактическом и профилактическом обслуживании, что приводит к более высоким затратам в долгосрочной перспективе. Подшипники от проверенных производителей, таких как SKF или INA Bearings, не требуют такого тщательного обслуживания, как подшипники других производителей.

Подробнее о разнице между профилактическим и профилактическим обслуживанием можно узнать здесь. Также стоит проверить, почему упреждающее обслуживание может быть наиболее комплексной системой.

7. Широкая среда

Последним фактором при выборе подходящего подшипника для вашей машины у поставщика подшипников является рабочая среда. В суровых условиях в модуле трансмиссии должны использоваться специальные подшипниковые материалы, смазочные материалы и экраны. Для изготовления подшипников используются 7 основных материалов:

- Углеродистая сталь

- Керамика

- Хромированная сталь

- Гибридные металлы

- Полимер Пластик

- Нержавеющая сталь

Нержавеющая сталь и хром являются наиболее распространенными, в то время как керамические подшипники отличаются высокой твердостью, антикоррозионными свойствами, долговечностью, легкостью, устойчивостью к высоким температурам, низкой плотностью и меньшей потребностью в смазке и обслуживании.