Подшипник вращения: Подшипник вращения | Справочник конструктора-машиностроителя

alexxlab | 23.10.1986 | 0 | Разное

Подшипник вращения | Справочник конструктора-машиностроителя

?Самоустанавливающиеся шариковые подшипники ( шарикоподшипники ) располагают два ряда шаров со сферической дорожкой качения на внешнем кольце.

Эта особенность конструкции обеспечивает самоустанавливаемость подшипников, позволяет им выдерживать перекосы вала относительно туловища.

Поэтому такие подшипники особенно спокойны в узелках, где возможны перекосы вследствиепогрешностей при установке или из – за изгибов вала.

2А587-8

Классификация подшипников качения осуществляется на основе следующих симптомов : По облику тел качения Шариковые, Роликовые ( игольчатые, если ролики тонкие и высокие ) ;

По образу воспринимаемой нагрузки Радиальные ( нагрузка вдоль оси вала не допускается ).

Радиально – настойчивые, настойчиво – лучевые.

Воспринимают нагрузки как вдоль, так и поперек оси вала.

Часто нагрузка вдоль оси только одного течения.

Настойчивые ( нагрузка поперек оси вала не допускается ).

Обеспечивают подвижность вдоль оси, вращение вокруг оси не нормируется или нельзя.

Встречаются рельсовые, телескопические или вальные линейные подшипники.

Шариковые винтовые передачи.

Обеспечивают сопряжение винт – гайка через тела качения.

По количеству линий тел качения Однорядные, Двухрядные, Многорядные ;

По способности компенсировать несоосность вала и втулки Самоустанавливающиеся.

Несамоустанавливающиеся.

На рис.1 с целью упрощения чертежа не показаны мелкие некоторые иные детали конструкции такого магнитного подшипника.

Главнаяотличительная особенность предлагаемого обыкновенного и изящноготехнического решения заключается в своеобразной комбинации магнитов по двум осям координат для автоматической компенсации как осевых, так и лучевых нагрузок на валу этого подшипника.

В случае использованиявысоких технологий правильного изготовления конструкции подобного бесконтактного подвеса с соблюдением минимальных зазоров вдоли миллиметра между магнитамии с применением современных магнитов типа « самарий – кобальт » такие магниты могут совершенно действительно использованы в динамических порядках нагрузок на валу в автотранспорте до 200 киловатт механической мощности.

магнитный Более эффективный дисковый, который был помянут для бесконтактной передачи значительного вращающего момента с ведущего вала на ведомый вал показан на рис.2.

Он заключается из двух параллельных дисков 1, 2, сделанных из каждого немагнитного материала, рабочих больших вечных магнитов 3, 4, размещенных на этих дисках – раазноименными полюсами навстречу друг другу.

Коэффициент редукции скорости ведущего и ведомого валов 5, 6 подобного бесконтактного редуктора устанавливается соотношением числа магнитов на этих дисках.

Кроме того, такой магнитный редуктор имеет кпд практически единицу.

Уже сейчас реально создание магнитных компактных бесконтактных редукторов на мощности от сотен ватт до 60 кВт, поскольку сила взаимного притяжения современных магнитов из сплавов типа « самарий – кобальт » на расстоянии долей мм достигает тысяч ньютонов С дальнейшим усовершенствованием магнитных материалов и постоянных магнитов магнитный редуктор вполне может передать до 100 – 150 кВт механической мощности.

T + A SACD 1250 R black Компания T + A представила четыре проигрывателя дисков, которые способны воспроизводить наиболее важнее музыкальные и видео форматы.

Благодаря этим новшествам было завоевано значительное улучшение качества механических компонентов, а также улучшение свойств чтения и воспроизведения дисков.

Дисковый механизм оборудован компонентами высочайшего качества : двигателями увеличенной надежности от Mabuchi, подшасси с превосходным затух

Подшипники являются наиболее разболтанным и хорошим элементом многих агрегатов от автомобиля до космического кораблика и ракеты.

Однако механические подшипники почти исчерпали собственное развитие.

Они располагают быстрейший износ, требуют регулярного ухода и летучи.

Кроме того, механическое

бесконтактные Известны электромагнитные подшипники вращения.

Однако это довольно непростые и ценные приспособления.

Я знаю вообще два типа подшипников : качения ( как в машинке, йо – йо и т д ) и скольжения ( область применения авиация, продовольственная промышленность ).

Качение – – в нем используются тела качения ( шары или ролики ).

Подшипник скольжения может представлять собой что угодно, хоть лыжи по снегу.

Подобно варианту – гидростатические ( смазка залита между кольцами ) и гидродинамическая ( смазку подают под давлением например насосом, и разжимают кольца, т.е. кольца вообще не соприкасаются ).

Считается, что на огромных скоростях здорово действуют на скольжении + смазка охлождает подшипник, к какому классу отнести магнитный я не знаю, спрос какого размера его можно сделать?

И на схеме видно что вместо духовного кольца выходит вал ?!

для присоединения его нужны муфты?

Подшипники ASB ( производства SNR ) серийно устанавливаются на следующие машины : Группа FIAT : Alfa – Romeo 145, 146, 147, 155, 156, 166, Fiat Seicento, Palio, Punto PSA : Citroen C3, C5, C8, Peugeot 206, 307, 807 Renault : Megane 2, Laguna, Espace IV, Trafic 2, Logane Группа VW : Audi A2, Seat Arosa, Leon, Skoda Fabia, VW Lupo, Polo ( производство FAG попатенту SNR ), Golf V, Passat, Octavia, Touran ( производство NSK попатенту SNR ), Touareg, Audi B8 BMW : Mini Porsche : Cayenne Ford : Focus, Mondeo ( FAG попатенту SNR ) Rover : 75 Volvo : S80 ( FAG попатенту SNR ) Продажа подшипников > >

Для верной работы шарикоподшипников, на них всегда необходима влиять определенная минимальная нагрузка.

Это особенно важно, когда подшипники работают при высочайших скоростях, когда силы инерции шариков и сепаратора, а также трение в смазочном материале могут оказывать отрицательное влияние на условия качения в подшипнике и вызвать проскальзывание шариков по дорожке качения, что приводит к повреждению дорожки качения.

Где купить химические реактивы.

принцип работы, скорость вращения и значение маркировок 608, Z, ZZ, RS. И какой ABEC выбрать

Подшипники: принцип работы, скорость вращения и значение маркировок 608, Z, ZZ, RS. И какой ABEC выбрать

Держитесь. Это очень сложная тема. Большая и неоднозначная. Маркировки в заголовке – это маленькая часть существующих подшипников: их много, для разных сфер жизни от простейших игрушек до космических кораблей. А мы рассмотрим те, что используются в самокатах, роликах и скейтбордах, ведь мы их продаём, а вы их покупаете) Это подшипники ABEC 608.

Лирика, которую можно пропустить, но лучше прочитать. Мы не делаем подшипники. В нашем распоряжении данные из необъятного интернета, а также логика и здравый смысл для изучения и систематизации этих данных. Мы попытались быть максимально объективными и перепроверяли всё, что перепроверяется. Но в теме всё равно остались туманные моменты: они не попали под научные стандарты и остались «на кончиках пальцев». Вы почувствуете эти моменты.

Мы не делаем подшипники. В нашем распоряжении данные из необъятного интернета, а также логика и здравый смысл для изучения и систематизации этих данных. Мы попытались быть максимально объективными и перепроверяли всё, что перепроверяется. Но в теме всё равно остались туманные моменты: они не попали под научные стандарты и остались «на кончиках пальцев». Вы почувствуете эти моменты.

При этом статья даёт чёткое понимание заявленных в заголовке маркировок, всё честно.

Это дочитают не все. Мы попытались написать интересно и легко. Если вам будет тяжело читать, мы поймём и попробуем писать легче. А вы поймёте, как было непросто всё это писать.

Переходим к первому разделу, – он самый простой и короткий. Погнали)

Роль подшипников и принцип работы

Подшипники обеспечивают вращение с наименьшим сопротивлением. Главная задача подшипника – снизить силу трения поверхностей, став посредником между ними. На примере самокатов это будет внутренняя поверхность колеса и внешняя часть оси, на которую это колесо надевается.

Чтобы лучше это понять, посмотрим на три следующие фотографии.

Это подшипники ABEC-9 608 RS ждут своего применения в самокате

Это вид внутри. Внешнее кольцо и внутреннее движутся относительно друг друга благодаря шарикам

А вот один из тех подшипников уже стоит в центре самокатного колеса. Подшипник впрессовывается так, чтобы внешнее кольцо подшипника максимально плотно прилегало к колесу, а внутреннее – к оси. Так не будет скольжения между поверхностями, но колесо при этом будет вращаться на оси.

Отверстие в центре подшипника (оно же – отверстие в центре колеса) – это место, в которое войдёт ось.

Раз мы заговорили о размерах подшипников и их применении в самокатах, то остановимся подробнее на этой теме. Это и будет первая маркировка из заголовка статьи.

Маркировка 608

Метка 608 – это один из элементов более крупной категории: 6000. Это показатель того, на какую нагрузку рассчитаны подшипники, какой у них тип и размер. За каждый из этих показателей отвечает своя цифра (или число).

За каждый из этих показателей отвечает своя цифра (или число).

Цифра 6 означает «шариковый однорядный радиально-упорный подшипник». То есть внутри подшипника используются шарики, а не валики, лежат в один ряд, а не в два, и сам подшипник рассчитан на давление по радиусу, а не на ось.

Цифра 0 (вторая слева) означает, что это особо лёгкая серия подшипников. Они применяются в том числе в скейтах, роликах и самокатах. Это показатель нагрузки, которую выдерживает подшипник. За это отвечает его ширина. Модели других серий – шире или тоньше и выдерживают, соответственно, больше либо меньше нагрузки:

- 6800 – ещё легче

- 6900 – сверхлёгкая серия

- 6000 – наша особо лёгкая серия

- При этом 6200 – это просто лёгкая серия, готовая к более большому давлению

- А 6300 – средняя серия, готовая к тяжёлым нагрузкам

- А есть ещё 16000. Единица перед «6000» значит, что это та же самая модель, с той же допустимой нагрузкой, что и наша 6000, только зауженная, тонкая.

Система обозначений неудобная. Специалисты по подшипникам говорят, что многие показатели проще запомнить, чем понять. Почему 6800 легче, чем 6300? Как 6000 и 16000 могут быть рассчитаны на одинаковую нагрузку, если у них разная ширина? Не известно. Мы не задавались этим вопросом, так как он уже не по нашей теме.

Во введении мы предупреждали, что тема сложная и неоднозначная))

Цифра 8 означает внутренний размер.

В подписи к фото 3 мы сказали, что прилегание поверхностей должно быть максимально плотным. Такая плотность обеспечивается в том числе совпадением размеров подшипника и места для подшипника. Число 608 означает, что размер внутреннего отверстия подшипника равен 8 мм.

Вот несколько размеров серии 6000:

- в начале этого списка идут подшипники меньшего диаметра: 7 мм, 6 мм и т.д.

- 608 – внутренний диаметр (в.д.) 8 мм. Наш основной изучаемый размер.

- 609 – в.д. 9 мм

- 6000 – в.

д. 10 мм

д. 10 мм - 6001 – в.д. 12 мм

- 6002 – в.д. 15 мм

- 6003 – в.д. 17 мм

- 6004 – в.д. 20 мм

- 6005 – в.д. 25 мм

- 6006 – в.д. 30 мм

- Это не весь список. Дальше подшипники увеличиваются на 5 мм с каждым шагом, доходя до 500 мм, то есть до 50 см. Представьте полуметровый подшипник, внутрь которого почти поместится крышка канализационного люка.

И это тоже не конец. Дальше подшипники продолжают расти, но уже с другими обозначениями:

Это подшипник Huisman для корабельного крана. Размер подшипника: 30 метров, что равно 12-этажному зданию. Точки снаружи и внутри круга – люди.

Грузоподъёмность подшипника. Её тонкости и переоценённая значимость.

Согласно данным европейского производителя подшипников Motion & Control NSK, грузоподъёмность подшипников серии 6000 – это 201 КГс в статике и 465 КГс в динамике.

Тонкость в том, что 1 кг – это 1 килограмм, а 1 КГс – это 1 килограмм-сила, то есть усилие, которое одно тело, весом в 1кг, оказывает на другое тело. То есть это просто давление весом без дополнительно приложенного усилия. При этом конвертеры величин ставят знак «равно» между 1 кг и 1 КГс.

То есть это просто давление весом без дополнительно приложенного усилия. При этом конвертеры величин ставят знак «равно» между 1 кг и 1 КГс.

В чём переоценённость «грузоподъёмности» скейтерских, самокатных и роликовых подшипников?

В том, что надо смотреть не на максимальную нагрузку подшипника, а на максимальную нагрузку самоката (или скейта, колёсной рамы роликов) в целом. Если у райдера сломается руль или погнётся дека, то ему будет не до мыслей «а ведь подшипник-то выдержал», потому что самокат всё равно пришёл в негодность. А максимальная нагрузка самокатов, обычно, от 50 до 110 кг., то есть меньше, чем у подшипников.

Мы не разбирались в том, есть ли разница между «грузоподъёмностью» и «макс.нагрузкой», потому что это не нужно для раскрытия темы. Если вы покупаете самокат или скейт:

- известного бренда

- с хорошей репутацией

- средней или высокой ценовой категории

то этой покупкой вы избавляете себя от переживаний. Раз в этой модели используется определённый подшипник, значит технологи всё рассчитали и продумали. (Только если подшипник не бракованный, но для этого есть гарантия).

(Только если подшипник не бракованный, но для этого есть гарантия).

Да, систематизация маркировок неудобная. Но маркировка – это удобный способ сокращения информации + стандартизация

Стандартизация означает, что все производители могут продавать свои подшипники по всему миру: и производители, и продавцы и покупатели говорят на одном языке – маркировочном.

Но тут тоже не всё так просто, потому что типов маркировок тоже несколько, в зависимости от страны производства. Иногда маркировки перекликаются между собой. Рассмотрим 3 примера:

- ГОСТ 1000800

- ISO 6800

- ISO 61800

Всё это одинаковые подшипники. Просто первый из России, второй из Японии, а третий из Европы. И это не весь список аналогов. Возможно, когда-то появится (или уже есть) система стандартов для подшипниковых стандартов.

А что касается удобства сокращения – тут без оговорок. Маркировка экономит очень много букв и места:

Формулировку слева на подшипник не нанесёшь

В этой иллюстрации мы использовали маркировку Z, что значит закрытость подшипника. Стало быть, пора осветить эту тему подробнее, тем более, что с маркировкой 608 (и немного вокруг неё) разобрались.

Стало быть, пора осветить эту тему подробнее, тем более, что с маркировкой 608 (и немного вокруг неё) разобрались.

Маркировки Z, ZZ, RS и 2RS

Буквы Z и ZZ

Они означают закрытость подшипника: если в маркировке 1 буква Z, значит у подшипника одна закрытая сторона. Если стоит ZZ, то подшипник закрыт полностью – с обоих боков. Это позволяет заполнять внутреннюю часть подшипников смазывающим веществом. Смазки снижают трение, нагрев и разрушение подшипников, увеличивая их срок службы и обеспечивая более мягкий и плавный ход. Также боковые заглушки защищают внутреннюю часть подшипника от пыли, грязи и влаги.

Z = металлическая стенка с одной стороны

Обозначения RS или 2RS (он же 2RSH)

Это так же показатель закрытости подшипника, но уже с резиново-каучуковой шайбой поверх металлической заглушки. Такая заглушка даёт повышенную защиту от пыли и влаги. Буквы RS значат, что закрыта одна сторона, а 2RS или 2RSH значат, что закрыты обе стороны.

Такая заглушка даёт повышенную защиту от пыли и влаги. Буквы RS значат, что закрыта одна сторона, а 2RS или 2RSH значат, что закрыты обе стороны.

Модели RS (а может и 2RS, в зависимости от того, есть ли у них стенка с другой стороны). Разных марок, цветов заглушки и класса ABEC

Свойства и применение

Открытые подшипники используются в стерильных и просто чистых условиях: там, где они не могут забиться грязью или начать работать неравномерно из-за пыли. Открытые подшипники проще и дешевле изготовить, а так же они хоть на пару грамм, но меньше весят. Иногда это важно.

Закрытые подшипники созданы для грязных условий, например, в самокатах: они работают на улице, в нескольких сантиметрах от земли. Открытый подшипник в этих условиях заклинит через несколько метров езды.

Ещё эти показатели влияют на скорость вращения. По мнению блогеров, которые сидят на форумах про механику, электронику, ЧПУ и станкостроение, подшипники с металлическими стенками (Z и ZZ) подходят там, где нужна большая скорость вращения, чтобы резиновый уплотнитель не создавал трение, затормаживая собой движение. Например для фрезерных станков с оборотами 8 тысяч в минуту. А прорезиненные подходят там, где такая большая скорость не достигается, например, в катании на самокатах со скоростью около 2500 оборотов в минуту.

Например для фрезерных станков с оборотами 8 тысяч в минуту. А прорезиненные подходят там, где такая большая скорость не достигается, например, в катании на самокатах со скоростью около 2500 оборотов в минуту.

Как прокомментировать мнение блогеров из предыдущего абзаца? Звучит логично, и можно было бы потратить время на проверку этой информации, но, к счастью, для нас это уже уход от основной темы. Тем более, что бывают подшипники RS и 2RS с бесконтактным креплением уплотнителя, то есть не затормаживающие вращение.

Главное, что тема букв раскрыта, и можно переходить к последнему разделу.

ABEC

ABEC – это и маркировка подшипника и аббревиатура American Bearing Engineering Committee, то есть «американская ассоциация производителей подшипников». Это большая серьёзная компания, в которую входят мировые производители подшипников из Америки, Европы и Японии. Чтобы быть частью этой организации, надо делать такие подшипники, которые соответствуют конкретным требованиям, о которых поговорим дальше.

Число ABEC – это показатель точности сборки подшипника.

Сама надпись «abec» на подшипнике значит, что он – прецизионный. То есть «обладающий высокой точностью или созданный с соблюдением высокой точности параметров; высокоточный». А цифры означают степень этой точности параметров. Удобнее будет смотреть в таблице, где заодно указаны и другие стандарты + их аналоговость:

Теперь мы знаем, что ABEC-7 соответствует ISO (International Standards Organisation) 492-P4 и ГОСТу 520 класса 4: у всех более чем высокая точность изготовления – прецизионная.

(Да, получается, что это прецизионные подшипники прецизионной точности сборки…)

Разберёмся, что это значит.

Abec 1. Это стандартный уровень точности. Не низкий и не плохой, а стандартный, которому соответствует множество подшипников мира.

Abec 3. Повышенный класс точности. Используется в станках и в автомобилях – в ступицах и генераторах. Бывает в недорогих роликах.

Бывает в недорогих роликах.

Abec 5 и 7 – золотая середина. Их рассмотрим отдельно ниже.

Abec 9. Подшипники ещё более высокой точности. Здесь не используем слово «высочайшей», потому что в продаже уже появились ABEC-11. В их вращении минимизированы трения и вибрации.

Продолжаем углубляться. Держитесь, осталось немного))

Подшипник состоит из частей. Чем выше число ABEC, тем меньше радиальное и осевое биение этих частей. В этой системе ещё много параметров, но нам важны именно эти два. Они показывают, насколько внешнее и внутреннее кольцо «люфтят», то есть движутся вверх-вниз и вправо-влево относительно друг друга без особых усилий:

- Abec-5. Осевое биение внутреннего кольца– 8 тысячных миллиметра

- Abec-9. Осевое биение внутреннего кольца – 1 тысячная миллиметра

- Они отличаются друг от друга в 8 раз, но почувствуете ли вы это, катаясь по бугристому асфальту в ветреную погоду, если речь идёт о тысячных миллиметра…

- Abec-3 и 1.

Осевое биение не указано. Видимо, его погрешность столь велика, что американский подшипниковый комитет не стал снисходить до такого уровня неточностей. Или на это есть какая-то другая причина.

Осевое биение не указано. Видимо, его погрешность столь велика, что американский подшипниковый комитет не стал снисходить до такого уровня неточностей. Или на это есть какая-то другая причина.

Официально, чем выше эта цифра, тем меньше зазоры между частями подшипника, то есть выше защита от пыли, грязи и влаги. Тем меньше вибраций и биений частей подшипника друг об друга. Тем плавнее и тише вращение: без ощущения металлического трения.

Значит, он должен быть долговечнее? На деле оказывается иначе. Рассмотрим два пункта:

- Чем выше число абек, тем сложнее получается подшипник. А сложные механизмы больше подвержены поломке и требуют более щадящих условий эксплуатации. Возможно, это связано с тем, что больший люфт 5х и 7х абеков выступает компенсатором ударной нагрузки.

- На поверхностях подшипника есть неровности. На первый взгляд, кажется, что поверхность идеально гладкая, и то же говорят ощущения, если провести пальцем. Но если посмотреть под микроскопом, то в металле колец и шариков будут неровные холмики и ямки.

Их трение друг об друга, умноженное на скорость вращения, и на условия эксплуатации, и на беспощадное время, приводят к появлению и развитию трещин в металле, а потом – к негодности.

Их трение друг об друга, умноженное на скорость вращения, и на условия эксплуатации, и на беспощадное время, приводят к появлению и развитию трещин в металле, а потом – к негодности.

Тут мы сталкиваемся с очередной неоднозначностью: непонятно, в какой момент параметры подшипников играют на сохранение и долговечность, а в какой – на разрушение. То есть возникает 2 вопроса:

Чем больше люфт – тем больше размах биения частей или тем дальше друг от друга части, которые могут биться?

Чем больше люфт – тем больше риск попадания посторонних частиц или тем больше вероятность, что они не задержатся внутри подшипника и не будут его разрушать?

Вместо ответа приведём факт из тусовки райдеров:

9е абеки выходят из строя значительно быстрее 5х и 7х.

ABEC 5 и 7 – золотая середина.

Сравнивая категории подшипников, правильнее говорить не только и не столько о характеристиках скорости, ударопрочности и общей долговечности, а больше о том, под какие цели больше подходит каждое сочетание этих характеристик ABEC. 5е и 7е подшипники не так чувствительны к ударам, как 9е, но обладают большей плавностью хода, чем 3е.

5е и 7е подшипники не так чувствительны к ударам, как 9е, но обладают большей плавностью хода, чем 3е.

Инерция и скорость вращения подшипника

Какой подшипник быстрее? Попытаемся ответить на этот вопрос, исходя из уже прочитанной выше информации.

Каждое лето несколько раз в неделю наши покупатели выдвигаю версию, что чем выше число ABEC, тем быстрее крутится подшипник. Но в официальных выкладках по характеристикам ABEC не указана скорость. Там сказано, что чем выше число, тем выше точность исполнения: тем меньше вибраций, биений. С одной стороны, показатель скорости не упоминается. Но с другой, чем меньше биений, тем более ровный ход и тем выше КПД вращения. Вроде звучит логично.

Истина где-то посередине.

В этом случае корректнее говорить не про скорость, а про инерцию, то есть как долго самокат проедет после одного отталкивания. Да и скорость наверняка будет хоть чуть-чуть больше, если работа подшипника будет гладкой.

Но если мы добавим к этому степень гладкости и фактуру асфальта/бетона/рампы, на которых мы катаемся, нашу усталость и наличие/отсутствие ветра, то мысли об уровне ABEC могут потеряться окончательно: катаясь по неровной дороге вы вряд ли подумаете «ох, что-то седьмой абек не вывозит, тут уже девятый нужен».

Мнение райдера.

Высокий класс скорее нужен для точных приборов и медицинского оборудования, а в плане катания между 5м и 7м Абеками нет разницы. Это мнение Андрея Апрельского, который в том числе снимает обзоры на подшипники и катается на скейтбордах комплит 27 penny+oxelo из пластика, а также на деревянной доске 22` своей сборки. Но ярые фанаты катания и трюков могут не согласиться, на что имеют полное право, и мы их понимаем, поддерживаем и даём возможность купить трюковый самокат с подшипником ABEC-9.

Докопаться до истины – важно. Но наслаждаться катанием – важнее

Что сказать в качестве итога. Разбираться в подобных темах – значит стремиться к идеалу. Это хорошо: мы ценим это и пытаемся проделать этот путь вместе с вами. При этом всегда важно понять, когда пора остановиться:

- например, когда углубление в тему перестаёт быть интересным, обессиливает и заставляет потеть и нервничать

- или когда приходит понимание, что разница играет роль только в «вакууме», то есть в лабораторных условиях, оторванных от реальности

Вот выбираете вы между 3м и 7м абеком. И 7й конечно идёт плавнее. 3й тоже нормально идёт, но 7й легче стартует и более инерционный – дольше едет после отталкивания…

И 7й конечно идёт плавнее. 3й тоже нормально идёт, но 7й легче стартует и более инерционный – дольше едет после отталкивания…

А если не знать, где какой, то есть не быть предвзятым? Разницу почувствуют не все.

Не нужно вникать в термин «непостоянство ширины внутреннего кольца подшипника в тысячных долях миллиметра», если вам от этого становится дурно. Вам это не нужно. Это термин из мрачных НИИ, очень далёкий от молодых и бодрых девчонок и парней, крутящих бэкфлипы на рампе под современную музыку.

Что делать

- Если вы непрофессиональный райдер, и вы просто тусуетесь с друзьями в вашем райончике, при этом не хотите много тратить, то берите 5й абек

- Тот же совет подойдёт начинающим райдерам, которые хотят сэкономить: 5й абек

- Если не профи, но можете себе позволить поднять планку, то берите 7й абек

- Тот же совет подойдёт начинающим, которые хотят войти в райдерство на повышенном уровне: 7й абек

- Ну а если вы претендуете на профессионализм в дисциплине, и у вас есть доступ к площадкам с хорошим покрытием, а также свободные деньги, то для вас 9й абек

- В любом случае кайфуйте от катания и от жизни)

А это древний подшипник Леонардо Да Винчи. Деревянный

Деревянный

Наверное, отлично бы подошёл к этому самокату (шутка)

Предельная частота вращения подшипников Московского Подшипникового Завода №7 (ООО “МПЗ-7”).

Под предельной понимают наибольшую допустимую частоту вращения, при превышении которой не может быть обеспечен расчетный ресурс подшипника. Для оценки предельной частоты вращения используют скоростной параметр (DPWn), наименьшие значения которого в зависимости от типа подшипника и вида смазочного материала приведены в табл. 79. Подбором конструкции, условий нагружения, смазывания и охлаждения значения скоростного параметра могут быть увеличены в 1,5-3 раза.

nпр = ( DPWn ) K / DPW

Здесь К – коэффициент, учитывающий влияние воспринимаемой подшипником нагрузки, оцениваемой по значению ресурса Ln, рис. 32. Как видно, для крупных подшипников nпр существенно снижается с увеличением габаритных размеров.

32. Как видно, для крупных подшипников nпр существенно снижается с увеличением габаритных размеров.

Для подшипников сверхлегких и особолегких серий диаметров предельная частота вращения может быть увеличена на 10% по сравнению с рассчитанной по формуле.

79. Значения скоростного параметра Dm, л

| Тип подшипника | Значения Dpw n, мм об/мин, для смазочного материала | |

| пластичного | жидкого | |

Шариковый: | ||

радиальный однорядный | 4,5·105 | 5,5·105 |

радиальный однорядный с защитными шайбами | 4,0·105 | – |

радиальный однорядный с уплотнениями | 4,0·105 | – |

радиальный сферический двухрядный | 4,0·105 | 5,5·105 |

радиально-упорный однорядный с углом контакта до 26° | 4,0·105 | 5. 5·105 5·105 |

упорный однорядный | 1,3·105 | 1,8·105 |

Роликовый: | ||

радиальный с короткими цилиндрическими роликами | 3,5·105 | 4,0·105 |

конический однорядный | 2,5·105 | 3,0·105 |

конический двухрядный | 2,0·105 | 2,5·105 |

конический четырехрядный | 1,5·105 | 2,0·105 |

Примечания: 1. Значения приведены для подшипников со стальным штампованным сепаратором, работающих при температуре не выше 100 °С.

2. При угле контакта 36° для радиально-упорных шариковых подшипников скоростной параметр снижается на 25%.

Тип подшипника определяет кинематику и потери на трение. Наиболее быстроходными являются прецизионные радиальные и радиально-упорные шарикоподшипники легких и сверхлегких серий. Подшипники тяжелых серий менее быстроходны. Для нормальных частот вращения применяют в основном подшипники класса точности 0 со стальными штампованными сепараторами.

В таблицах технических характеристик приводят значения предельных частот вращения для подшипников класса точности 0 с обычными для данных типов конструкциями сепараторов.

При повышенных частотах используют подшипники высокой точности с массивными, в основном латунными, бронзовыми текстолитовыми сепараторами. Для высокоскоростных узлов ведущие фирмы уже производят подшипники с телами качения из керамических материалов, которые вследствие малой плотности и высокой прочности, термо- и износостойкости, коррозионной стойкости являются весьма перспективными. В подшипниках с шариками из керамики на основе нитрида кремния Si3N4 меньше тепловыделение (вследствие меньшего коэффициента трения), меньшие центробежные нагрузки от тел качения, что позволяет повысить в 1,5-2 раза ресурс высокоскоростных узлов различных машин.

В подшипниках с шариками из керамики на основе нитрида кремния Si3N4 меньше тепловыделение (вследствие меньшего коэффициента трения), меньшие центробежные нагрузки от тел качения, что позволяет повысить в 1,5-2 раза ресурс высокоскоростных узлов различных машин.

При проектировании быстроходного узла следует учитывать изменение зазора в подшипнике, возникающее вследствие перепада температур между наружным и внутренним кольцами. Уменьшение зазора может быть особенно значительным вследствие повышенного скольжения при быстром разгоне подшипника с пластичным смазочным материалом.

Рис. 32. Зависимость коэффициента K, учитывающего влияние нагрузки, от ресурса Lh и диаметра Dpw

Для повышения предельной частоты вращения решающее значение имеют смазочный материал и охлаждение подшипника. Желательно, чтобы подшипник работал в условиях жидкостного трения. Если используют пластичный смазочный материал или минеральное масло с вязкостью при

рабочей температуре не ниже 12 мм2с, а скоростной параметр (Dpw n) ≥ 300000 мм х об/мин, то наличие гидродинамического режима обеспечено заведомо.

Смазочный материал высокоскоростных подшипников должен обладать пониженной вязкостью и хорошими антикоррозионными свойствами.

Способы его подвода могут быть различны: циркуляционное смазывание, масляным туманом и др.

Необходимым условием достижения высокой частоты вращения является правильно выбранный предварительный натяг. При недостаточных натягах неизбежна повышенная вибрация, а при чрезмерно больших – повышенное тепловыделение, неоправданное снижение ресурса подшипника.

Показатели качества

В табл. 80 перечислены основные показатели качества подшипников качения, номенклатура которых установлена ГОСТ 4.479-87.

» Шарикоподшипник с четырёхточечным контактом – два в одном

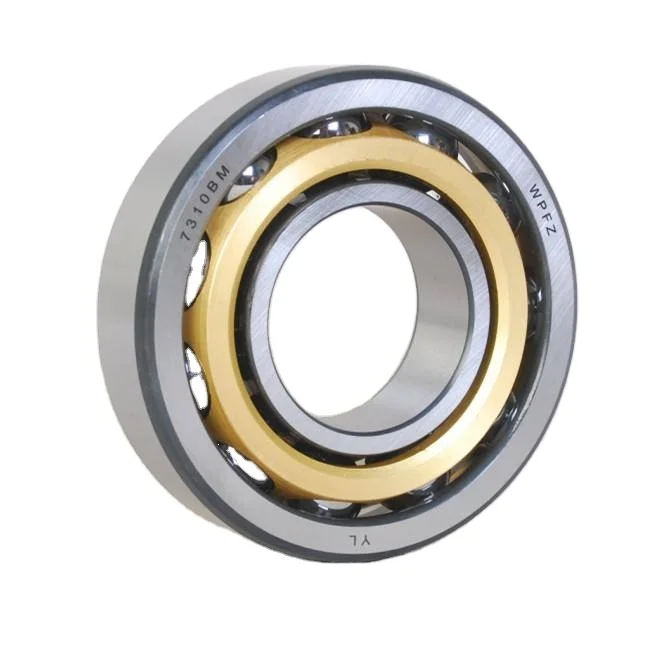

Шарикоподшипник с четырёхточечным контактом (рис. 1) способен выдерживать осевые нагрузки в обоих направлениях в сочетании с радиальной нагрузкой определённой величины и обеспечивает очень жёсткий допуск на осевую фиксацию вала. Такой подшипник также может использоваться в условиях ограниченного пространства, поскольку его можно воспринимать как два однорядных радиально-упорных шарикоподшипника, объединённых в один. В результате такой подшипник прекрасно подходит для использования в промышленных редукторах, приводах локомотивов, компрессорах и других агрегатах.

Такой подшипник также может использоваться в условиях ограниченного пространства, поскольку его можно воспринимать как два однорядных радиально-упорных шарикоподшипника, объединённых в один. В результате такой подшипник прекрасно подходит для использования в промышленных редукторах, приводах локомотивов, компрессорах и других агрегатах.

Особенности конструкции и технические характеристики

Стандартные шарикоподшипники SKF с четырёхточечным контактом, также известные как подшипники QJ, состоят из цельного наружного кольца, разъёмного внутреннего кольца и сепаратора, центрируемого по наружному кольцу. Конструкция колец имеет ряд отличительных особенностей (рис. 2). Так, наружное кольцо имеет конструктивное сходство с наружным кольцом радиальных шарикоподшипников, но отличается величиной поперечного сечения и геометрией дорожек качения. Дорожка качения радиального шарикоподшипника имеет кольцевую геометрию.

Наружное кольцо шарикоподшипника с четырёхточечным контактом имеет две симметричные дорожки качения, которые пересекаются в центре кольца в одной точке. Такую форму ещё называют «готической аркой». Центры окружностей двух дорожек качения имеют незначительное смещение в осевом направлении (рис. 2). Внутреннее кольцо разделено на две половины и имеет в основе тот же конструктивный принцип, что и наружное кольцо. Это даёт определённое преимущество по сравнению с конструкцией радиальных шарикоподшипников. Конструкция дорожек качения наружного кольца позволяет устанавливать угол контакта (стандартный – 35°) и величину осевого зазора независимо друг от друга. Другими словами, существует возможность добиться определённой величины осевого зазора без изменения величины угла контакта (определяется как отношение радиуса кривизны дорожки качения и диаметра шарика).

Такую форму ещё называют «готической аркой». Центры окружностей двух дорожек качения имеют незначительное смещение в осевом направлении (рис. 2). Внутреннее кольцо разделено на две половины и имеет в основе тот же конструктивный принцип, что и наружное кольцо. Это даёт определённое преимущество по сравнению с конструкцией радиальных шарикоподшипников. Конструкция дорожек качения наружного кольца позволяет устанавливать угол контакта (стандартный – 35°) и величину осевого зазора независимо друг от друга. Другими словами, существует возможность добиться определённой величины осевого зазора без изменения величины угла контакта (определяется как отношение радиуса кривизны дорожки качения и диаметра шарика).

Для подшипника с углом контакта 35° требуются высокие заплечики дорожки качения. Такой подшипник с цельным внутренним кольцом, в отличие от разъёмной конструкции, невозможно собрать с использованием максимального количества шариков. Стандартная процедура сборки подшипника включает три операции:

- вставка сепаратора в наружное кольцо,

- запрессовка шариков в сепаратор,

- вставка половин внутреннего кольца с каждой из сторон.

Внутренние кольца не являются самоудерживающимися. Чтобы предотвратить рассыпание подшипника во время транспортировки или погрузочно-разгрузочных работ, в его отверстие помещают пластиковую вставку.

Внутренние кольца не являются самоудерживающимися. Чтобы предотвратить рассыпание подшипника во время транспортировки или погрузочно-разгрузочных работ, в его отверстие помещают пластиковую вставку.

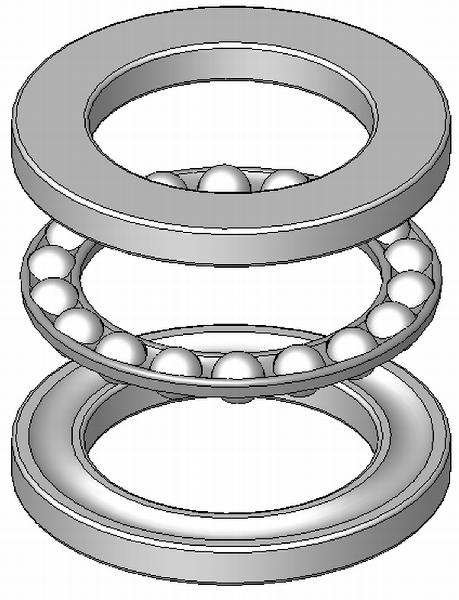

Теоретически один шарик имеет четыре разных точки контакта с кольцами (рис. 3). Но такое положение шарика возникает только при воздействии радиальной нагрузки. В реальных условиях зачастую на подшипник действует исключительно осевая нагрузка (рис. 4а), которая передаётся только в двух точках контакта в диагональном положении. В случае изменения направления осевой нагрузки две точки контакта перемещаются в противоположное положение. Именно по этой причине подшипники данного типа способны выдерживать осевые нагрузки в обоих направлениях. Также возможны условия, при которых возникают комбинированные нагрузки с преобладанием осевой составляющей (рис. 4b). Чтобы обеспечить аналогичный эффект с помощью однорядных радиально-упорных шарикоподшипников, необходимо установить два подшипника по O-образной или X-образной схеме. Это означает, что применение шарикоподшипников с четырёхточечным контактом позволяет разрабатывать более компанктные узлы и обеспечивает экономию пространства. Два однорядных радиально-упорных шарикоподшипника могут быть заменены одним шарикоподшипником с четырёхточечным контактом. Важным условием является то, что для нормальной работы шарикоподшипника с четырёхточечным контактом должна преобладать осевая нагрузка. SKF рекомендует соотношение нагрузок Fa/Fr > 1,27.

Это означает, что применение шарикоподшипников с четырёхточечным контактом позволяет разрабатывать более компанктные узлы и обеспечивает экономию пространства. Два однорядных радиально-упорных шарикоподшипника могут быть заменены одним шарикоподшипником с четырёхточечным контактом. Важным условием является то, что для нормальной работы шарикоподшипника с четырёхточечным контактом должна преобладать осевая нагрузка. SKF рекомендует соотношение нагрузок Fa/Fr > 1,27.

В стандартном исполнении шарикоподшипники SKF с четырёхточечным контактом оснащаются механически обработанным латунным сепаратором оконного типа (суффикс обозначения MA) (рис. 1a) или литым сепаратором оконного типа из полиэфирэфиркетона (суффикс обозначения PHAS) (рис. 1b). Оба сепаратора центрируются по наружному кольцу. Это позволяет увеличить допустимую частоту вращения. Специальная конструкция симметричного сепаратора в свою очередь позволяет разместить максимальное количество крупных шариков.

На рис. 5 приведены основные характеристики подшипников SKF серии QJ.

Нагрузка, номинальный ресурс и частота вращения

Принимая во внимание компактную конструкцию шарикоподшипника с четырёхточечным контактом может показаться, что номинальная грузоподъёмность согласованного комплекта двух однорядных радиально-упорных шарикоподшипников может быть сравнительно выше. На рис. 6 представлено сравнение номинальной грузоподъёмности подшипников QJ серий диаметра 2 и 3 и согласованных комплектов радиально-упорных шарикоподшипников серий 72 B и 73 B соответственно. На рисунке видно, что грузоподъёмность шарикоподшипника с четырёхточечным контактом практически не уступает грузоподъёмности соответствующего комплекта радиально-упорных шарикоподшипников. Таким образом с помощью шарикоподшипника с четырёхточечным контактом можно сэкономить до 50 % пространства в осевом направлении.

Также необходимо учитывать номинальный ресурс. Ключевым фактором здесь является эквивалентная динамическая нагрузка, рассчитываемая следующим образом:

P = 0,60×Fr + 1,07×Fa

для шарикоподшипника с четырёхточечным контактом (угол контакта 35°),

P = 0,57×Fr + 0,93×Fa

для согласованного комплекта радиально-упорных шарикоподшипников (угол контакта 40°).

Очевидно, что величина эквивалентной динамической нагрузки на шарикоподшипник с четырёхточечным контактом будет выше, главным образом, за счёт меньшего угла контакта. При этом более низкий номинальный ресурс в значительной степени компенсируется преимуществами компактной конструкции.

На рис. 7 сравнивается предельная частота вращения подшипников серии QJ 2 и QJ 3 с предельной частотой вращения согласованных комплектов подшипников серий 72 B и 73 B. На рисунке видно, что в первом случае номинальная частота вращения выше приблизительно на 70 %. Это может объясняться меньшим углом контакта подшипников (35° по сравнению с 40°), конструкцией и материалом сепараторов (цельные, латунь или полиэфирэфиркетон), центрированием сепараторов по наружному кольцу и специальными окнами сепаратора для смазки.

Конструкция сопряжённых компонентов

Во многих случаях шарикоподшипник с четырёхточечным контактом используется в сочетании с радиальным подшипником, например, цилиндрическим роликоподшипником. В этом случае важно, чтобы шарикоподшипник с четырёхточечным контактом воспринимал только осевую нагрузку. Таким образом, наружное кольцо шарикоподшипника с четырёхточечным контактом не должно быть зафиксировано в осевом и радиальном направлениях, а должно устанавливаться с радиальным зазором (от 1 до 2 мм) в корпусе (рис. 8). В противном случае наружное кольцо подшипника не сможет компенсировать перемещения из-за нагрева, что вызовет дополнительные нежелательные нагрузки на подшипник. Чтобы предотвратить вращение наружного кольца, на наружных кольцах большинства подшипников предусмотрены два фиксирующих паза, которые позволяют соединить наружное кольцо с корпусом с помощью штифта (рис. 8). Если осевой фиксации наружного кольца избежать невозможно, наружное кольцо должно быть, по крайне мере, точно отцентрировано при монтаже.

В этом случае важно, чтобы шарикоподшипник с четырёхточечным контактом воспринимал только осевую нагрузку. Таким образом, наружное кольцо шарикоподшипника с четырёхточечным контактом не должно быть зафиксировано в осевом и радиальном направлениях, а должно устанавливаться с радиальным зазором (от 1 до 2 мм) в корпусе (рис. 8). В противном случае наружное кольцо подшипника не сможет компенсировать перемещения из-за нагрева, что вызовет дополнительные нежелательные нагрузки на подшипник. Чтобы предотвратить вращение наружного кольца, на наружных кольцах большинства подшипников предусмотрены два фиксирующих паза, которые позволяют соединить наружное кольцо с корпусом с помощью штифта (рис. 8). Если осевой фиксации наружного кольца избежать невозможно, наружное кольцо должно быть, по крайне мере, точно отцентрировано при монтаже.

Также важно, чтобы две половины внутреннего кольца всегда были зафиксированы в осевом направлении.

Области применения

Возможность использования шарикоподшипников с четырёхточечным контактом следует рассматривать в тех случаях, когда конструкция имеет ограниченное пространство, при наличии больших осевых нагрузок в обоих направлениях или при высокой частоте вращения. Подобные условия могут возникать в насосах, тормозах-замедлителях, компрессорах, промышленных редукторах или автомобильных коробках передач, тяговых двигателях и рулевых колонках.

Подобные условия могут возникать в насосах, тормозах-замедлителях, компрессорах, промышленных редукторах или автомобильных коробках передач, тяговых двигателях и рулевых колонках.

Винтовые компрессоры (рис. 9а) применяются во многих отраслях промышленности для сжатия различных газов при относительно высоком давлении. Перепад давления между двумя концами ротора компрессора приводит к возникновению осевых нагрузок, которые могут восприниматься шарикоподшипниками с четырёхточечным контактом. Узкий зазор между двумя роторами, а также между роторами и корпусом компрессора требует наличия жёсткой конструкции подшипников и малых осевых зазоров.

Тормоза-замедлители (рис. 9b) преобразуют кинетическую энергию грузового автотранспорта в тепло. Для этого требуются высокоскоростные подшипники, которые способны выдерживать быстрые изменения частоты вращения.

Использование многофазных насосов (рис. 9с) позволяет повышать эффективность эксплуатации нефтяных месторождений по сравнению с традиционными методами. Насосы устанавливаются на дне моря и увеличивают давление подачи газонефтяной смеси. Это обуславливает очень высокие требования к надёжности насосов.

Насосы устанавливаются на дне моря и увеличивают давление подачи газонефтяной смеси. Это обуславливает очень высокие требования к надёжности насосов.

Редукторы ветряных турбин (рис. 9d) передают энергию главного вала, вращающегося с очень низкой частотой (порядка 18 об/мин), на генератор, частота вращения которого выше приблизительно в 100 раз. При вращении с высокой частотой косозубые колёса вала вызывают большие осевые нагрузки. В этом случае применяется комбинация цилиндрического роликоподшипника и шарикоподшипника с четырёхточечным контактом.

В области железнодорожного транспорта (рис. 9e) существуют два основных варианта применения данных подшипников. В редукторах и тяговых двигателях, как правило, используют комбинацию цилиндрических роликоподшипников и шарикоподшипников с четырёхточечным контактом. Подшипники тяговых двигателей должны быть защищены от повреждений, возникающих в результате прохождения электрического тока. Надёжным решением в данном случае является использование изолированных подшипников INSOCOAT с электроизоляционным покрытием.

INSOCOAT является зарегистрированной торговой маркой SKF Group.

Береги подшипник смолоду!

Береги подшипник смолоду!

Даже высококачественные подшипники не будут работать долго, если не обслуживать их соответствующим образом. Нарушение правил эксплуатации приводит к выходу подшипника из строя раньше положенного срока. А простой электрооборудования в ремонтный период влечет за собой убытки предприятия. Этого можно избежать, если своевременно получить сигнал о некорректной работе подшипникового узла электродвигателя и принять соответствующие меры.

Как определить состояние подшипникового узла?

Определить состояние подшипника в процессе эксплуатации поможет мониторинг основных рабочих характеристик.

-

Уровень и характер шумов определяются с помощью звукоулавливающих приборов и наблюдений.

-

Уровень вибрации измеряется анализатором частотного спектра, но такой метод требует владения технологией вибродиагностики.

«Русэлпром» рекомендует

решить задачу измерения уровня вибрации путем установки датчика контроля вибрации. Эта опция предоставляет максимально точные данные о работе подшипникового узла в оперативном режиме.

«Русэлпром» рекомендует

установить датчики контроля температуры подшипникового узла для своевременного получения информации о её повышении до опасных значений.

Важно! Решение об установке датчиков необходимо принять на этапе заказа электродвигателя.

-

Состояние смазочного материала. Следите, чтобы смазка была чистой, не содержала посторонних включений. Также она не должна быть слишком густой, чтобы не замедлять процесс вращения.

О нарушении в работе механизмов часто свидетельствуют несколько признаков одновременно, так как основные рабочие характеристики подшипника – шум, вибрация, температура – взаимосвязаны.

О чем свидетельствуют результаты мониторинга?

Превышение уровня шума

Может иметь электромагнитные или механические причины. Неисправность подшипника относится к группе механических шумов. По характеру этого шума можно установить вид неисправности:

-

cвистящий шум указывает на отсутствие смазочного материала;

-

скрежет свидетельствует о загрязнении смазки, наличии твердых частиц в ней, поломке сепаратора или задевании вала за крышки подшипника. Такой же характер шума возникает в начале разрушения рабочей поверхности втулки или вала;

-

стук в подшипнике возникает при сильном разрушении поверхности втулки или вкладыша, разрушении поверхности кольца, шарика или ролика. Причиной стука также может быть ослабление посадки внутреннего кольца на валу или наружного кольца в подшипниковом щите.

При появлении повышенного уровня шума подшипник нужно разобрать и внимательно осмотреть, выявить причины нарушения работы и принять соответствующие меры по их устранению.

«Русэлпром» рекомендует

не вскрывать электродвигатель, если не истек срок его гарантии. По всем вопросам нарушения работы привода обращаться к специалистам завода-изготовителя.

Повышенная вибрация

Самое опасное для подшипника явление. Его возникновение может быть связано с нарушением работы самого подшипника или с неисправностью других частей электродвигателя.

Если причина связана с подшипником, то вибрация сопровождается шумом и перегревом. Необходимо разобрать механизм, определить его состояние и заменить подшипник, если он критически поврежден.

Если вибрация продолжается и после замены подшипника, причина связана с другими частями электродвигателя. Её необходимо найти и устранить.

Перегрев подшипникового узла

Он может возникать по разным причинам. Вот основные из них:

-

в системе смазки – загрязнение системы, загустение смазочного вещества, недостаток или отсутствие смазки, избыток смазки;

-

загрязнение подшипника – попадание в механизм инородных тел.

В обоих случаях нужно промыть систему смазки и подшипник, просушить детали механизма, пополнить систему новой смазкой, собрать подшипниковый узел и протестировать его работу.

«Русэлпром» рекомендует

тщательно подбирать смазочный материал. От этого зависит стабильная работа не только подшипникового узла, но и всего двигателя.

-

превышение допустимой нагрузки электродвигателя – следует остановить работу механизма и дать остыть.

-

чрезмерный износ, разрушение подшипника – следует разобрать подшипниковый узел, внимательно осмотреть механизм, выявить причины разрушения, устранить их, а затем заменить подшипник на новый.

Как определить причины неисправной работы подшипника?

Передовые предприятия отказались от системы планово-предупредительных ремонтов. Установка датчиков мониторинга позволяет оперативно отслеживать состояние оборудования и разбирать электродвигатель только в случае выявления признаков его некорректной работы.

Установка датчиков мониторинга позволяет оперативно отслеживать состояние оборудования и разбирать электродвигатель только в случае выявления признаков его некорректной работы.

Для подробного анализа нарушения работы подшипникового узла нужно провести его ревизию – разобрать.

Ревизия подшипникового узла наглядно демонстрирует состояние механизма и его пригодность к дальнейшей эксплуатации. Порядок действий:

- Открыть электродвигатель и разобрать подшипник. На этом этапе нужно обратить внимание на состояние смазки: её количество, густоту, загрязненность.

- Очистить подшипник от старой смазки бензином или керосином.

- Внимательно осмотреть поверхности самого подшипника и смежных деталей на наличие повреждений.

- Оценить пригодность к дальнейшей эксплуатации подшипника. Для этого нужно учесть: степень повреждения подшипника, условия эксплуатации, режим его работы.

«Русэлпром» рекомендует

установить связь со специалистами завода-изготовителя вашего электродвигателя. Вы получите не только оперативное компетентное решение технических задач, но и внесёте свой вклад в улучшение качества продукции.

Если ревизия показала небольшие повреждения, необходимо определить причину по характеру повреждений и устранить её. Затем произвести замену смазочного материала и собрать механизм. После сборки следует сначала протестировать электродвигатель, запустив его вхолостую. Если уровень шума и вибрации не превышают допустимые пределы, не происходит чрезмерный нагрев, электрическую машину можно соединять с приводимым механизмом и продолжать работу устройства.

В таблице перечислены основные виды повреждений подшипников, возможные причины их возникновения и меры по устранению причин неисправной работы механизма в целом.

Откалывание мелких частиц материала подшипника от гладкой поверхности дорожки качения или элементов качения в результате явления усталости при качении, в связи с чем возникают участки с шероховатой и крупнозернистой структурой поверхности.

|

|

|

|

Тусклые или мутные пятна на поверхности вместе с незначительным общим износом. Из таких тусклых участков развиваются микротрещины по направлению вглубь кольца, на глубину 5-10 мкм. Маленькие частицы материала, отделяясь, вызывают в различных местах вторичное усталостное выкрашивание. Из таких тусклых участков развиваются микротрещины по направлению вглубь кольца, на глубину 5-10 мкм. Маленькие частицы материала, отделяясь, вызывают в различных местах вторичное усталостное выкрашивание.

|

|

|

|

Образование на дорожках качения и поверхностях тел качения линейных ударов. Происходит это явление при легких (незначительных) заклиниваниях по каким-либо причинам тел качения в гнезде сепаратора (например, скольжения из-за избыточного, или недостаточного количества смазки или неправильного выбора ее марки).

|

|

|

|

| Размазывание является поверхностным дефектом, который возникает при наличии малых закаливаний между элементами подшипника, вызванных разрывом слоя смазки и/или скольжением. Образование шероховатости на поверхности происходит вместе с оплавлением поверхности. | |

|

|

Образование мелких частей, которые отламываются в результате чрезмерной нагрузки или ударной нагрузки, действующей локально на часть угла ролика или бортика кольца с дорожкой качения.

|

|

|

|

| Трещины на кольце с дорожкой качения и на элементах качения. Продолжение эксплуатации подшипника в таком состоянии приводит к еще большим трещинам и расколам. | |

|

|

Повреждения сепаратора включают в себя деформации сепаратора, разлом и износ. Разлом перемычек сепаратора. Разлом перемычек сепаратора.

|

|

|

|

Если инородные частицы попадают в зону контакта качения, происходит выщербливание на поверхности дорожки качения или поверхности элементов качения. Выщербливание может встречаться на поверхности в соответствии с шагом элементов качения в случае ударной нагрузки в процессе монтажа (выбоины Бринелля). Выщербливание может встречаться на поверхности в соответствии с шагом элементов качения в случае ударной нагрузки в процессе монтажа (выбоины Бринелля).

|

|

|

|

| Поверхность тел качения или поверхностей дорожек качения имеет матовый цвет и на них имеются ямки (лунки) от инородных тел. | |

|

|

Износ представляет собой повреждение поверхности вследствие трения скольжения на поверхности дорожки качения, элементов качения, края ролика, поверхности буртика, ячеек сепаратора и т. д. д.

|

|

|

|

| Износ происходит вследствие периодического скольжения между двумя поверхностями. Истирание возникает на поверхности посадки, а также на поверхности контакта между дорожкой качения и элементами качения. Фреттинг-коррозия (истирание) является альтернативным термином для описания красновато-коричневых или черных частиц износа | |

|

|

Подобно различным типам истирания, ложное бринеллирование представляет собой образование выбоин, имеющих сходство с вмятинами Бринелля, и происходит вследствие износа, вызванного вибрациями и колебаниями в точках контакта между элементами качения и дорожкой качения.

|

|

|

|

| Ползучесть представляет собой явление, при котором имеет место относительное скольжение на поверхностях посадки и, в связи с этим, возникает зазор на посадочных поверхностях. Ползучесть приводит к глянцеватому внешнему виду поверхности, иногда с образованием задиров или износом. | |

|

|

Если происходит резкий перегрев в процессе вращения, подшипник изменяет цвет. Далее, дорожки качения, элементы качения и сепаратор размягчаются, оплавляются и деформируются Далее, дорожки качения, элементы качения и сепаратор размягчаются, оплавляются и деформируются

|

|

|

|

Когда через подшипник проходит электрический ток, происходят дуговой пробой и горение тонкого слоя смазки в точках контакта между дорожкой и элементами качения. Точки контакта локально оплавляются, в результате чего появляются дугообразные канавки, которые заметны невооруженным глазом. При увеличении этих канавок обнаруживаются кратероподобные углубления, которые указывают на плавление от искрения. Точки контакта локально оплавляются, в результате чего появляются дугообразные канавки, которые заметны невооруженным глазом. При увеличении этих канавок обнаруживаются кратероподобные углубления, которые указывают на плавление от искрения.

|

|

|

|

| Ржавчина и коррозия подшипников представляют собой пятна на поверхностях колец и элементов качения и могут встречаться с интервалом, соответствующим шагу элементов качения на кольцах или по всей поверхности подшипника. | |

|

|

Царапины в виде прямых линий на поверхности дорожек качения или элементов качения, образовавшиеся в период монтажа или демонтажа подшипника.

|

|

|

|

| Изменение цвета сепаратора, элементов качения и дорожки качения происходит в результате реакции смазочного материала и материала элементов подшипника при высокой температуре. | |

|

|

По статистике, всего 1% всех подшипников отрабатывает заложенный срок службы. Всё потому, что этот срок рассчитывается при эксплуатации электрической машины в идеальных условиях. Как же создать эти идеальные условия и продлить жизнь механизма?

Всё потому, что этот срок рассчитывается при эксплуатации электрической машины в идеальных условиях. Как же создать эти идеальные условия и продлить жизнь механизма?

- проводите регулярный осмотр подшипникового узла и электродвигателя в целом, как в состоянии покоя, так и в процессе эксплуатации. Датчики контроля вибрации и температуры подшипника, заложенные во время производства электрической машины, помогут своевременно выявить признаки неисправной работы механизма и принять меры по устранению причин неисправностей;

- соблюдайте чистоту механизма подшипника: вытирайте вытекшее масло чистыми салфетками, плотно закрывайте крышку электродвигателя, чтобы избежать попадания пыли, влаги и инородных предметов;

- следите за состоянием смазки в механизме, поддерживайте её оптимальное количество, своевременно производите замену;

- используйте правильно подобранные качественные смазочные материалы, храните их в чистом сухом месте;

- монтаж и демонтаж механизма подшипникового узла производите осторожно с использованием специальных инструментов, которые должны быть максимально чистыми, как и руки мастера.

Следуя этим советам, вы убережете подшипник – от поломки, электродвигатель – от внезапного выхода из строя, а производство – от простоя и неминуемых убытков. Так что, береги подшипник смолоду!

Если у вас возникли вопросы, наши специалисты готовы на них ответить. Звоните:

8 (495) 600-42-53 доб. 3292 – Дмитрий Гаврилюк, инженер технической дирекции,

8 (812) 462 88 38 – Юрий Михалёв, инженер по оборудованию.

8 (800) 301-35-31, 8 (495) 788-28-27 – контакт-центр.

Также читайте:

Электродвигатели 7AVE – энергосберегающие решения концерна «Русэлпром»

Особенности обозначений ГОСТ и МЭК (IEC)

10 простых советов по продлению срока службы двигателя

3 вопроса о покупке электродвигателя

Проблемы подшипников качения | Спектральная вибродиагностика

Русов В.А.

“Диагностика дефектов вращающегося оборудования по вибрационным сигналам” 2012 г.

3.1. Диагностика дефектов уровня «подшипник»

К уровню «подшипник» относятся все дефекты опорных подшипников агрегатов, и самих опорных стоек. Поскольку наибольшее распространение в практике нашли подшипники качения и скольжения, в данном разделе рассматриваются особенности диагностики дефектов именно этих типов подшипников.

Подшипники

качения различных типов и марок, шариковые и роликовые, радиальные и радиально

– упорные, однорядные и двухрядные и т. д. широко применяются во вращающемся оборудовании

различного назначения. Без преувеличения можно сказать, что большая часть

ремонтов оборудования, особенно малой и средней мощности, производится по причине

дефектов опорных подшипников качения. Поэтому вопросы оперативной оценки технического

состояния таких подшипников, диагностики возникающих в них дефектов, а также

прогнозирования возможности их дальнейшей эксплуатации, занимают одно из самых важных

мест в работе служб вибрационной диагностики.

В данной главе сделан достаточно краткий обзор основных диагностических методов, применяемых для оценки качества подшипников, определения дефектов на различных стадиях развития, расчета остаточного ресурса подшипников качения. Причина краткости описания проста – каждый из перечисленных ниже методов требует для своего полного описания отдельной книги.

3.1.1.1. Основные признаки и особенности развития дефектов

Наличие дефекта в подшипнике качения легко выявляется несколькими способами. Дефект может быть диагностирован «на слух», по форме вибрационного сигнала, по спектру, по СКЗ сигнала, по спектру огибающей вибрационного сигнала, с использованием «пик-фактора», «эксцесса», и другими методами.

Во

вступительном разделе мы рассмотрим различные особенности и признаки возникновения,

развития и диагностики дефектов подшипников качения, акцентируя внимание на тех

особенностях, которые нам понадобятся далее, для описания того или иного метода

диагностики подшипников. Это позволит уменьшить дублирование описательной

информации, которую необходимо приводить при описании каждого метода

диагностики дефектов.

Это позволит уменьшить дублирование описательной

информации, которую необходимо приводить при описании каждого метода

диагностики дефектов.

Характерная форма вибрационного сигнала, в данном случае, зарегистрированного на опоре с подшипником качения, имеющем достаточно развитый дефект состояния, для примера, приведена на рисунке 3.1.1.1. На этом рисунке хорошо видны две наиболее характерные, и важные для диагностики, составляющие сигнала вибрации – фоновая, и импульсная.

Фоновое, или среднее значение уровня вибросигнала, регистрируемого на подшипнике качения, характеризуется каким – то усредненным значением, например среднеквадратичным значением виброскорости. Это значение вибрации достаточно просто может быть замерено при помощи обычных виброметров.

В

моменты прохождения через «несущую», нагруженную зону подшипника качения,

дефектного элемента, или элементов, на вибросигнале появляется четко выраженный

амплитудный пик, некий энергетический импульс. Параметры этого импульса

определяются видом, локализацией и степенью развития дефекта подшипника. Каждый

такой ударный импульс обладает четырьмя основными диагностическими параметрами.

Это максимальная амплитуда импульса, частота свободных (заполняющих) колебаний,

скорость затухания амплитуды этих колебаний, и частота повторения импульсов.

Параметры этого импульса

определяются видом, локализацией и степенью развития дефекта подшипника. Каждый

такой ударный импульс обладает четырьмя основными диагностическими параметрами.

Это максимальная амплитуда импульса, частота свободных (заполняющих) колебаний,

скорость затухания амплитуды этих колебаний, и частота повторения импульсов.

Наиболее

важным параметром, характеризующим степень развития дефекта подшипника,

является амплитуда ударного импульса. Для измерения этого параметра импульса в

приборах вибрационного контроля должны быть предусмотрено использование

высокочастотных датчиков измерения вибрации и применения специальных пиковых

детекторов или достаточно высокочастотных АЦП. Это обусловлено тем, что ударные

импульсы имеют сравнительно высокую частоту. Локализация дефекта, место его

расположения, обычно уточняется по частоте следования импульсов, для чего

используются спектральные методы.

Если диагностику состояния опорных подшипников качения проводить по параметрам временных вибрационных сигналов, то основное внимание следует уделить двум. Это, во-первых, количественное значение общего уровня фона вибрации и, измеренное лучше в размерности СКЗ, во-вторых, это соотношение между уровнями фона вибрации и амплитудами пиковых значений в вибрационном сигнале.

В самом общем случае изменение технического состояния подшипника качения, возникновение и развитие в нем дефектов, за весь период его службы можно, разделить на пять основных этапов. Эти этапы схематически показаны на рис. 3.1.1.2. На этом рисунке по вертикали отложен уровень вибрации в размерности виброскорости (мм/сек), а по горизонтальной оси отложено относительное время эксплуатации подшипника.

Обобщенное

техническое состояние подшипника, на каждом этапе его эксплуатации,

определяется зоной между двумя линиями вибрационных уровней. Нижняя линия соответствует

значению фонового уровня вибрации, определенному в размерности СКЗ виброскорости,

а верхняя линия соответствует усредненной амплитуде ударных импульсов, возникающих

при работе подшипника качения.

Нижняя линия соответствует

значению фонового уровня вибрации, определенному в размерности СКЗ виброскорости,

а верхняя линия соответствует усредненной амплитуде ударных импульсов, возникающих

при работе подшипника качения.

Как

мы уже отмечали, этапов, характеризующих изменение технического состояния

подшипников качения, можно выделить пять. На первом этапе, на рисунке это зона до

границы с отметкой «1», общее техническое состояние подшипника будем считать

идеальным. Эту зону можно считать не зоной наличия дефектов, а зоной их

первичного возникновения. Дефекты еще не оказывают влияния на вибрации подшипников,

все имеющее место увеличение вибрации обусловлено естественным износом

поверхностей качения подшипников. На этом этапе пики вибрации превышают уровень

фона незначительно, а сам «фоновый уровень» вибрации, в данном случае это СКЗ

виброскорости, значительно меньше нормируемых значений тревожного и аварийного

уровней, принятых для данного класса оборудования.

Зона «1-2» на рисунке 3.1.1.2. В этой зоне, начиная с границы «1», в подшипнике появляется и начинает развиваться какой-либо дефект, который сопровождается ударными вибрационными импульсами, амплитуда который быстро растет по величине. «Разрушающая энергия» импульсов затрачивается на «углубление» дефекта в рабочих поверхностях подшипника, в результате чего происходит еще большее увеличение энергии импульсов. Уровень фона вибрации по своей величине при пока этом почти остается неизменным, т. к. дефект носит локальный характер и на общем состоянии подшипника пока не сказывается. Повторим, что это зона возникновения дефекта в процессе эксплуатации.

Зона

«2-3». Начиная с границы «2» ударные импульсы в подшипнике достигают по своей

энергии, применительно к графику это увеличение по амплитуде, практически максимального

значения. Дальше амплитуда импульсов уже растет немного. Количественное значение

максимума энергии импульсов определяется типом подшипника и условиями его эксплуатации.

Выделяющаяся в подшипнике энергия импульсов уже столь велика, что ее достаточно

не только «для углубления», но и для расширения зоны дефекта. На данной стадии процесс

саморазвития дефекта начинает идти более быстро. Одновременно с этим и уровень

фона тоже растет достаточно монотонно. Можно сказать, что дефект набирает силу,

готовиться к решающему нападению.

Количественное значение

максимума энергии импульсов определяется типом подшипника и условиями его эксплуатации.

Выделяющаяся в подшипнике энергия импульсов уже столь велика, что ее достаточно

не только «для углубления», но и для расширения зоны дефекта. На данной стадии процесс

саморазвития дефекта начинает идти более быстро. Одновременно с этим и уровень

фона тоже растет достаточно монотонно. Можно сказать, что дефект набирает силу,

готовиться к решающему нападению.

Зона

«3-4». Это зона перехода дефекта подшипника от стадии «сильный дефект» к полной

деградации. Процесс начинается с границы «3». Геометрическая зона развития дефекта

здесь уже столь велика, что подшипник начинает «терять» свое основное назначение

– обеспечивать вращение поддерживаемого вала с минимальным трением. Возрастают потери

в подшипнике на вращение ротора и, как результат, увеличивается энергия,

выделяющаяся в подшипнике, растет уровень фона. Это уже этап саморазрушения

подшипника.

Это уже этап саморазрушения

подшипника.

Зона «4-5». Это последний этап развития дефекта, когда он охватил уже весь подшипник, вернее говоря все то, что осталось от подшипника. Уровень фона вибрации практически сравнялся с уровнем пиков, точнее говоря, весь вибрационный сигнал состоит из пиков. Работы подшипников качения в этой зоне следует избегать, хотя, если говорить точнее, она уже просто невозможна.

Все эти вышеперечисленные этапы ухудшения состояния подшипника свойственны практически всем видам дефектов, имеющих место в любых разновидностях подшипников. В зависимости от ряда конструктивных и эксплуатационных параметров подшипников могут наблюдаться различия в длительности описанных этапов, в интенсивности вибрационных процессов в них, но общая картина развития дефектов не меняется.

Есть

и другие характерные признаки наличия дефектов в подшипниках качения.

При работе подшипника с дефектами на поверхностях качения в спектре вибрационного сигнала появляются характерные составляющие, гармоники, с собственными частотами, по которым можно достаточно корректно выявить место нахождения дефекта. Численные значения частот этих гармоник зависят от соотношения геометрических размеров элементов подшипника, и конечно однозначно связаны с оборотной частоты вращения ротора контролируемого механизма.

В

нагруженном подшипнике качения можно дифференцировать четыре основные, характерные,

применяемые для диагностики частоты – гармоник. Это гармоники (от оборотной

частоты) вызываются специфическими процессами на внешней обойме подшипника, на внутренней

обойме подшипника, связаны с работой сепаратора подшипника, и с частотой

вращения тел качения – шаров или роликов. Рассмотрим, для упрощения без промежуточных

математических выкладок, формулы для расчета этих частот.

Частота обкатывания тел качения по внешней обойме подшипника, часто в литературе обозначаемая как BPFO:

Fн = Nтк / 2 х F1 ( 1 – Dтк / Dc х cosj )

где: Nтк – количество тел качения в одном ряду подшипника;

F1 – оборотная частота вращения ротора;

Dтк – диаметр тела качения;

Dc – средний диаметр сепаратора;

j - угол контакта тела качения с обоймой.

Частота обкатывания тел качения по внутренней обойме – BPFI:

Fв = Nтк / 2 х F1 ( 1 + Dтк / Dc х cos j )

Частота работы сепаратора – FTF:

Fс = 1 / 2 х F1 ( 1 – Dтк / Dc х cos j )

Частота работы (вращения) тел качения – BSF:

Fтк = 1 / 2 х F1 х Dтк / Dc ( 1 – Dтк2 / Dc2 х cos2 j )

Как

видно из этих формул, для точного определения характерных гармоник работы

подшипника качения достаточно 4 первичных параметров, три из которых являются

конструктивными, а четвертый определяется рабочей частотой вращения ротора.

Данные формулы расчета характерных подшипниковых частот являются достаточно простыми, но не всегда удобными для практики. Сложность заключается в том, что они включают в себя угол контакта тел качения с обоймами. Этот параметр не всегда известен точно и в процессе работы подшипника, по мере износа рабочих поверхностей подшипника, может изменять свое значение.

В практике удобнее использовать более простые формулы, не включающие в себя этот угол, в результате, естественно, менее точные, чаще всего приемлемые для практической диагностики. Приведем и эти формулы:

Частота обкатывания тел качения по внешней (наружной) обойме – BPFO:

Fн = F1 ( Nтк / 2 – 1,2 )

Частота обкатывания тел качения по внутренней обойме – BPFI:

Fв = F1 ( Nтк /2 + 1,2 )

Частота работы сепаратора – FTF:

Fс = ( 1 / 2 – 1,2 / Nтк )

Частота вращения тел качения – BSF:

Fтк = ( Nтк / 2 – 1,2 / Nтк )

Алгоритм использования этих формул достаточно прост – если в спектре вибрационного

сигнала появляются гармоники с такими частотами, то можно говорить о дефектах в

соответствующем элементе подшипника. Так это можно трактовать теоретически,

практически же все выглядит сложнее.

Так это можно трактовать теоретически,

практически же все выглядит сложнее.

Использовать эти формулы, опираясь на анализ «прямых спектров» (классических спектров Фурье от всего сигнала) следует очень осторожно, достоверность диагностики с их использованием может быть не высокой. Достаточно часто даже при наличии в подшипнике явного дефекта в вибросигнале характерные частоты могут полностью отсутствовать, иметь сдвиг по частоте, или иметь очень малый уровень.

3.1.1.2. Методы диагностики дефектов подшипников

Для

оценки технического состояния и диагностики дефектов подшипников качения

разными авторами и компаниями разработано достаточно много различных методов.

Естественно, что все эти методы, различные по своим теоретическим предпосылкам,

имеют разную трудоемкость, требуют различного приборного обеспечения и могут

применяться для различных целей. Конечно, итоговая информация, полученная в

результате использования этих методов, имеет различную информативность и

достоверность.

Конечно, итоговая информация, полученная в

результате использования этих методов, имеет различную информативность и

достоверность.

В данном разделе мы попытаемся, очень обзорно и поверхностно, рассмотреть и сравнить основные методы, чаще всего применяемые в практике. В основе сравнения будем использовать параметр, который назовем как практическая применимость и эффективность. При этом будем систематизировать эти методы исходя только из основных, базовых, теоретических предпосылок, возможности применения их на различных этапах развития дефектов подшипников.

В самом общем случае оценка технического состояния и поиск дефектов подшипников качения может производиться при четырех наиболее распространенных методов, по следующим диагностическим параметрам:

1. По величине СКЗ виброскорости

Данный метод позволяет выявлять дефекты подшипников

на последних стадиях, начиная, примерно, с середины третьего этапа развития дефекта,

когда общий уровень вибрации значительно вырастает. Данный метод диагностики

прост, имеет нормативную базу, требует минимальных технических затрат и не

требует специального обучения персонала, применяется при диагностике

«массового» и сравнительно недорогого вращающегося оборудования.

Данный метод диагностики

прост, имеет нормативную базу, требует минимальных технических затрат и не

требует специального обучения персонала, применяется при диагностике

«массового» и сравнительно недорогого вращающегося оборудования.

2. Диагностика дефектов подшипников качения по спектрам вибрационных сигналов

Данный метод применяется на практике достаточно часто, хотя и не обладает

высокой чувствительностью, но он позволяет выявлять, наряду с диагностикой

подшипников, большое количество других дефектов вращающегося оборудования. Этот

метод позволяет начинать диагностику дефектов подшипников примерно с середины

второго этапа, когда энергия резонансных колебаний вырастет настолько, что

будет заметна в общей картине частотного распределения всей мощности

вибросигнала. Для реализации данного метода необходим хороший измерительный прибор

достаточно высокого уровня, и специально подготовленный персонал.

3. Диагностика дефектов по соотношению пик / фон вибросигнала

Основы метода иллюстрируются рисунком 3.1.1.1. Этот метод разрабатывался несколькими компаниями и имеет много различных, примерно одинаковых по эффективности, практических модификаций. Это метод HFD (High Frequency Detection – метод обнаружения высокочастотного сигнала), метод SPM (Shock Pulse Measurement – метод измерения ударных импульсов), метод SE (Spike Energy - метод измерения энергии импульса), а также еще несколько других, но менее известных методов. Лучшие разновидности данного метода позволяет выявлять дефекты подшипников качения на достаточно ранних стадиях, начиная примерно с конца первого этапа развития. Приборы, реализующие данный метод диагностики дефектов достаточно просты и дешевы.

4. Диагностика дефектов подшипников качения по спектру огибающей вибрационного сигнала

Данный метод позволяет выявлять дефекты подшипников на самых ранних стадиях,

начиная примерно с середины первого этапа. Теоретически данный метод диагностики

дефектов подшипников качения может базироваться и на анализе акустических сигналов,

и на анализе вибрационных сигналов. В первом случае метод называется SEE (Spectral Energy Emitted – анализ излучаемой спектральной энергии), и для своей работы использует специальный

датчик акустического излучения. Чаще всего для такой диагностики используют акустические

детекторы утечек различных модификаций, работающие в диапазоне частот до 100

кГц. В этом случае измерение акустических параметров производится дистанционно,

с некоторого удаления от контролируемого подшипника. Если для измерения

вибрационных сигналов используются «обычные контактные датчики вибрации», то

применение этого метода не требует использования специального оборудования. Развитием

данного метода много занимались российские диагносты, в настоящее время

считается уже классическим методом для анализа вибросигналов с подшипников качения.

Теоретически данный метод диагностики

дефектов подшипников качения может базироваться и на анализе акустических сигналов,

и на анализе вибрационных сигналов. В первом случае метод называется SEE (Spectral Energy Emitted – анализ излучаемой спектральной энергии), и для своей работы использует специальный

датчик акустического излучения. Чаще всего для такой диагностики используют акустические

детекторы утечек различных модификаций, работающие в диапазоне частот до 100

кГц. В этом случае измерение акустических параметров производится дистанционно,

с некоторого удаления от контролируемого подшипника. Если для измерения

вибрационных сигналов используются «обычные контактные датчики вибрации», то

применение этого метода не требует использования специального оборудования. Развитием

данного метода много занимались российские диагносты, в настоящее время

считается уже классическим методом для анализа вибросигналов с подшипников качения.

Все вышеперечисленные методы диагностики дефектов подшипников качения различаются не только теоретическими предпосылками, положенными в их основу. Они различаются типом используемого диагностического оборудования, его стоимостью, необходимой подготовкой персонала и конечно своей эффективностью. Практически всегда справедливо простое правило – чем на более ранней стадии, и чем более достоверно необходимо обнаруживать дефекты подшипников, тем дороже это стоит.

Кроме

того всегда следует помнить и учитывать, что диагностика состояния подшипников

является только частью общего диагноза по оборудованию. Полный анализ состояния

оборудования обычно проводится по спектрам вибросигналов, поэтому при выборе

метода диагностики подшипников качения предпочтение следует отдавать

диагностике по спектрам огибающей, что делает этот метод практически универсальным. При таком подходе полный набор технических средств, предназначенный для

диагностики состояния оборудования, будет минимальным по объему и стоимости.