Покрытие цинком в домашних условиях: Цинкование в домашних условиях – правильное нанесение покрытия + Видео

alexxlab | 13.05.2023 | 0 | Разное

Покрытие болтов цинком для увеличения их ресурса: способы и альтернативы

Микротурбина

Система ХАССП: для кого она нужна и что подразумевает?

Как предотвратить типичные проблемы при сборке и эксплуатации насосов систем водо- и теплоснабжения?

Паста Molykote P-40 для дуговых электропечей

Покрытие болтов цинком заключается в нанесении на крепежные изделия состава, содержащего цинк. Он окисляется при взаимодействии с кислородом и образует на металлической поверхности устойчивый слой, состоящий из продуктов коррозии.

Стандартное цинковое покрытие толщиной около 10 микрометров защищает болты от коррозии в легких и средних условиях эксплуатации: в сухом помещении при температуре до +70 °С. В условиях влажности и более высоких температур детали защищены только от механических повреждений.

Для усиления защитных характеристик цинкового покрытия увеличивают его толщину. В сложных условиях эксплуатации она может превышать 100 микрометров. Это значительно сказывается на конечных размерах детали.

В сложных условиях эксплуатации она может превышать 100 микрометров. Это значительно сказывается на конечных размерах детали.

Оптимальная толщина и способ нанесения покрытия определяются исходя из целей, условий эксплуатации, материала болтов.

Рис. 1. Оцинкованные болты

Методы нанесения цинкового покрытия

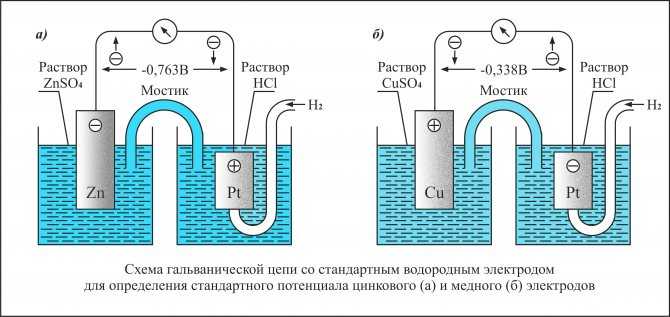

Гальваническое покрытие болтов цинком подразумевает нанесение цинкового состава на болты в растворе электролита. Цинк оседает на металле ровным слоем толщиной примерно 5-20 микрометров.

Горячее цинкование производится путем погружения деталей в цинк, нагретый до +400 °С. В результате создается покрытие толщиной около 40 микрометров с высокими антикоррозионными свойствами.

Однако данный метод не подходит для деталей с точными допусками, так как защитный слой является неравномерным. Также не рекомендуется применять горячее цинкование для обработки металлов, меняющих свои свойства при высоких температурах и для крупногабаритных элементов.

Диффузное цинкование представляет собой обработку деталей горячим цинковым порошком или парами цинка, нагретыми до +900 °С. Данный способ позволяет создавать равномерное покрытие любой толщины, не меняя при этом технологический процесс.

Диффузный метод требует больших затрат для его проведения, поэтому используется достаточно редко.

Покрытие болтом цинком: преимущества и недостатки

Среди положительных характеристик покрытия цинком выделяют его невысокую стоимость и возможность усиления антикоррозионных свойств в зависимости от задач.

Но у такого покрытия есть и минусы:

- Вредные испарения при обработке крепежа

- Ежегодное разрушение защитного слоя

- Сложное нанесение

Альтернативы цинку: хромирование, антифрикционные покрытия, никелирование

Антифрикционные твердосмазочные покрытия разработаны с учетом сложных условий эксплуатации болтов. Материалы MODENGY 1014 и MODENGY 1011 обладают повышенной несущей способностью, широким диапазоном рабочих температур (до +255 °С), высокими антикоррозионными и противозадирными свойствами. В отличие от цинкового покрытия, составы MODENGY обеспечивают возможность многократной сборки-разборки соединения.

Материалы MODENGY 1014 и MODENGY 1011 обладают повышенной несущей способностью, широким диапазоном рабочих температур (до +255 °С), высокими антикоррозионными и противозадирными свойствами. В отличие от цинкового покрытия, составы MODENGY обеспечивают возможность многократной сборки-разборки соединения.

Рис. 2. Фундаментный болт с покрытием MODENGY 1011

Никель обладает хорошими антикоррозионными и декоративными функциями, повышает устойчивость деталей к механическим повреждениям. К тому же он не выделяет вредных испарений.

При химическом никелировании получается ровное и прочное покрытие, устойчивое к воздействию некоторых кислот и щелочей.

Покрытие хромом обеспечивает антикоррозионную защиту болтов даже при малой толщине – 5 микрометров. Такой способ обработки деталей отличается эстетичным внешним видом.

Однако очень существенный минус хромирования – высокая цена крепежа с таким покрытием.

Независимо от выбора покрытия важна предварительная подготовка поверхности. Необходимо очистить и обезжирить детали, удалить ржавчину, соли и окалину при их наличии. Например, перед гальваническим цинкованием производят процедуру травления металла соляной кислотой, а перед нанесением антифрикционных твердосмазочных покрытий проводят пескоструйную обработку поверхности.

Как правильно восстановить цинковое покрытие. Советы и секреты

Поделиться:

Если вам необходимо восстановить цинковое покрытие, то скорее всего вы столкнулись с одной из проблем:

- Оцинкованное покрытие пострадало при транспортировке и местами откололось.

- Цинкование сделали некачественно – нужно новая защита.

- Оцинковка истерлась со временем и начала ржаветь.

- Края конструкций пострадали после сварки.

Решить все эти проблемы довольно легко! Во всех случаях вы можете покрыть поврежденный участок покрытия составом для холодного цинкования.

Мы расскажем, что для этого нужно и как лучше восстановить цинковое покрытие.

Качественно восстановить покрытие можно только краской с содержанием цинка

Особенность оцинкованных изделий заключается в том, что благодаря высокому содержанию цинка в плёнке, обеспечивается катодная защита. Это означает что цинк “жертвует” себя для защиты основного металла. Покрытие не будет коррозировать даже, если повреждено. На фото ниже пример поврежденного цинкового покрытия “Барьер-ЦИНК” после погружения на долгий срок в морскую воду.

Коррозия отсутствует даже в местах повреждений

Обычная краска или грунтовка не подходит для восстановления

Если закрашивать места повреждения обычной грунтовкой или краской 3 в 1, то вы просто спрячете металл от коррозии на короткий промежуток времени. Коррозия все равно появится через месяц, два, возможно и сразу, после того как пройдёт дождь. Даже если вы не видите коррозию, то под краской она будет появляться, поскольку краска не обладает катодной защитой, о которой мы говорили чуть ранее.

Также стоит понимать, что наличие цинка в краске не дает 100% гарантии от коррозии. Не все цинковые покрытия способны надолго защитить металл от коррозии. Внизу на фото пример некачественной краски с цинком:

Как мы видим покрытие отслаивается, на нем появляются пузыри. Это потому, что покрытие было сделано просто краской с цинком, а не составом для холодного цинкования.

В наших покрытиях такое невозможно.

Цвет оцинковки серый или серебристый?

Чтобы цвет восстановленного участка не отличался от ранее оцинкованного слоя, то наносят дополнительное покрытие с Алюминием. Нас часто спрашивают, а можно сразу нанести алюминиевый слой? Можно, но тогда катодной защиты не будет и вскоре коррозия начнёт проявляться.

Поэтому оптимально нанести:

- Слой Цинка (~ 40-80 мкм за 1-2 прохода)

- Слой Алюминия (~ 40 мкм)

- Для защиты и восстановления покрытия необходимо нанести состав с цинком

- Если требуется внешний вид схожий с горячим цинкованием, дополнительно нанесите состав с Алюминием.

Технология восстановления

Сама технология нанесения не сложная и на первый взгляд не отличается от нанесения обычной краски, но есть нюансы.

Важные моменты при использовании:

- Чтобы защита была долговременной, и осуществлялся электрохимический контакт поверхность металла должна быть совершенно чистой. Ничего не должно мешать контакту между покрытием и металлом.

- Для лучшей адгезии придайте шероховатость поверхности.

- Перемешивайте состав каждый 15-20 минут, цинк тяжёлый и оседает.

Цифры о компании ЦИНКОР:

- Более 120 тонн продукции отгружено за 2020 год

- Наши постоянные клиенты – более 450 предприятий (от небольших кузниц до крупных заводов)

- Более 500 частных клиентов купили наши покрытия в 2020 году

Что приобрести для восстановления покрытия

Холодное цинкование весьма удобная и многофункциональная методика. Повреждения и дефекты, которые возникли при монтаже или эксплуатации конструкции, можно быстро и качественно устранить за минимум времени и денег. Мы предлагаем вам составы, с помощью которых вы сможете восстановить защитное покрытие быстро, легко и экономично:

Повреждения и дефекты, которые возникли при монтаже или эксплуатации конструкции, можно быстро и качественно устранить за минимум времени и денег. Мы предлагаем вам составы, с помощью которых вы сможете восстановить защитное покрытие быстро, легко и экономично:

- Барьер-Цинк – состав для восстановления покрытия 96% Цинка.

- Краска ЦИНОЛ – 95% Цинка.

- Спрей-цинк – удобное использование при небольших объемах или после сварки.

- Барьер-Алюминий – состав с оттенком, как у горячего цинкования

Вам нужна консультация и помощь в выборе подходящего состава?

Звоните нам по телефонам: +7 (495) 540-44-38, 8 (800) 555-34-18

Оставить запрос можно письменно на e-mail: [email protected]

Для вас мы работаем по будням (без обеда) с 08:45 до 18:00 по Московскому времени.

Звоните прямо сейчас, мы гарантируем качество нашей продукции и доступные цены!

Поделиться:

К списку статейСледующая >

Цинковое покрытие дешевого

Цинковое покрытие дешевого

Опубликовано в Другое Мастерство

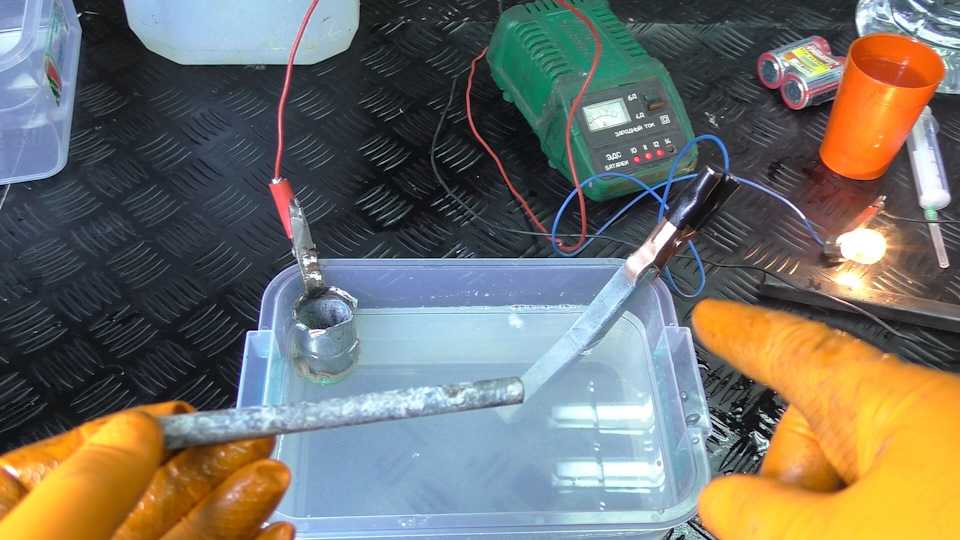

Недавно я взялся за проект по восстановлению маленького мотоцикла Honda Z50R для моего сына к Рождеству. Я всегда занимался мотоциклами, а мой отец реставрирует винтажные мотоциклы для бездорожья, так что мне было удобно взяться за этот проект. Тем не менее, я стараюсь чему-то научиться с каждым проектом, и этот не стал исключением. Вместо покраски я занялся порошковой покраской, что было очень полезно. Кроме того, я решил отполировать всю фурнитуру, заново покрыв ее цинком — точно так же, как это делается на заводе. Цинковое покрытие не только придает фурнитуре блестящий вид, но и действует как ингибитор ржавчины.

Я всегда занимался мотоциклами, а мой отец реставрирует винтажные мотоциклы для бездорожья, так что мне было удобно взяться за этот проект. Тем не менее, я стараюсь чему-то научиться с каждым проектом, и этот не стал исключением. Вместо покраски я занялся порошковой покраской, что было очень полезно. Кроме того, я решил отполировать всю фурнитуру, заново покрыв ее цинком — точно так же, как это делается на заводе. Цинковое покрытие не только придает фурнитуре блестящий вид, но и действует как ингибитор ржавчины.

В Интернете есть множество ресурсов о том, как это сделать, но все они, похоже, различаются настолько, чтобы внести некоторую путаницу. Решил написать подробный пост о том, как я это сделал.

В качестве обзора, мы собираемся сделать раствор электролитического покрытия из нескольких предметов домашнего обихода. Мы смешаем раствор, а затем «заправим» или «обработаем», добавив в раствор ионы цинка. Когда все будет готово, приступим к покрытию некоторых деталей.

Расходные материалыБезопасность

- Нитриловые перчатки

- Защитные очки

- Открытое пространство с некоторой вентиляцией

Подготовка деталей

- Источник для пескоструйной обработки деталей

- Ацетон (примерно литр)

- Денатурированный спирт (примерно литр)

Раствор для покрытия

- Дистиллированная вода (галлон)

- Белый уксус (галлон)

- Соль Эпсома

- Сахар (действует как осветлитель)

- Кукурузный сироп торговой марки Karo (без высокого содержания фруктозы) (также действует как осветлитель и может быть излишним, но я не обнаружил негативных эффектов при использовании обоих)

- Цинковая лента из кровельного профиля

Инструменты

- Небольшой блок питания (у меня был такой, но подойдет старое зарядное устройство для телефона.

Что-то около 5 В и 0,5 мА до 2 ампер должно быть нормально)

Что-то около 5 В и 0,5 мА до 2 ампер должно быть нормально) - Провод с дополнительными зажимами типа «крокодил»

- Три емкости немного больше размера вашей детали (я использовал 5-литровые контейнеры Tupperware с крышками, не показаны)

- Проволочное колесо (латунь) или латунная щетка

- Магазинные полотенца/бумажные полотенца

- Контровочная проволока (на которую можно подвешивать детали)

- Стержень для подвешивания частей, которые будут опираться на крышку контейнера (медный стержень и т. д.)

- Ножницы

- Кусачки/наконечник иглы

- Метод измерения веса и объема ингредиентов (не показан)

Добавьте в один контейнер Tupperware следующее:

- 3 л дистиллированной воды

- 1,5 л уксуса

- 100 г соли

- 100 г сахара

- 4 унции кукурузного сиропа

Смешать. Кукурузный сироп в конечном итоге растворится, и его трудно заставить смешать вначале.

Кукурузный сироп в конечном итоге растворится, и его трудно заставить смешать вначале.

Теперь мы собираемся «заправить» раствор, добавив ионы цинка. Мысль состоит в том, что добавление ионов цинка, которые уже будут взвешены в растворе, будет более эффективным.

Отрежьте от цинкового рулона две полоски шириной 6 дюймов и загните верхний край так, чтобы они свисали с противоположных сторон контейнера. Подключите положительный провод от источника питания к одной полосе, а отрицательный — к другой полосе. Не погружайте провода в воду — только цинковые полоски. Включите блок питания и установите 5 В и 2 А. Сразу же вы увидите, как полоски начинают пузыриться. Слегка накройте емкость (не закупоривайте) и оставьте на 2-3 часа. После решение готово. Электропитание можно отключить. Вы заметите, что полоски цинка потеряли массу. Поскольку у вас есть целый рулон, вы можете выбросить эти полоски.

Подготовка деталей

Крайне важно, чтобы на деталях не было никаких загрязнений или старого покрытия. Я отпескоструил все свое оборудование, а затем промыл его ацетоном или спиртом. После этого к ним прикасались только в перчатках, чтобы избежать загрязнения поверхности маслами.

Я отпескоструил все свое оборудование, а затем промыл его ацетоном или спиртом. После этого к ним прикасались только в перчатках, чтобы избежать загрязнения поверхности маслами.

После очистки найдите способ подвесить детали в растворе. Я поместил алюминиевый стержень над раствором. Подойдет любой токопроводящий стержень. Многие используют обрезки медной трубки. Отсюда я подвесил детали на страховочной проволоке, чтобы они были полностью погружены в раствор.

На этом этапе отрежьте две свежие полоски цинкового листа и оберните их по противоположным краям контейнера в раствор. Соедините их между собой проволокой или зажимами типа «крокодил». Идея состоит в том, что обе стороны детали будут покрыты цинковым листом, что должно быть более эффективным.

Покрытие деталей

Детали подготовлены и подвешены в растворе. Цинк также задрапирован в раствор. Подсоедините положительный провод от источника питания к одной из цинковых полосок. Зацепите отрицательный провод за стержень или контровочную проволоку, на которой подвешена деталь.

Оба цинковых листа соединены между собой зелеными зажимами типа «крокодил». Положительный идет на один лист, а отрицательный идет на часть.

Существует разная информация о том, какая сила тока должна подаваться на квадратный дюйм площади поверхности детали. Я пытался придерживаться 0,060 А на квадратный дюйм. Чем медленнее вы наносите пластину (чем меньше сила тока), тем мельче кристаллы цинка, которые осаждаются на детали. Если у вас есть блок питания только на 2 ампера, вы можете бороться с этим, добавляя сразу несколько деталей в раствор, тем самым увеличивая площадь поверхности покрываемых деталей.

После того, как источник питания настроен на требуемую силу тока, включите его. Вы увидите, что часть начинает немного пузыриться. Цинк начинает химически прилипать к детали.

Я позволяю партиям работать около 15 минут за раз. Вы начнете видеть, как часть становится серого цвета. Сначала он станет светло-серым, затем темно-серым. Если используется слишком большая сила тока, этот процесс будет происходить быстрее, и темно-серый цвет будет достигнут быстрее. В худшем случае реакция разъедает деталь (забавы ради, я попробовал это, и процесс фактически разъедал болт, образуя пузырчатые кристаллы цинка и разрушая часть самой детали). Я пришел к выводу, что идеально проводить процесс до тех пор, пока на всей детали не появится равномерное средне-серое покрытие.

В худшем случае реакция разъедает деталь (забавы ради, я попробовал это, и процесс фактически разъедал болт, образуя пузырчатые кристаллы цинка и разрушая часть самой детали). Я пришел к выводу, что идеально проводить процесс до тех пор, пока на всей детали не появится равномерное средне-серое покрытие.

Когда желаемый результат будет достигнут, отключите питание и вытащите деталь. Быстро промойте его в дистиллированной воде, затем отполируйте проволочным валиком. Вы заметите, что не требуется много времени, чтобы удалить тускло-серое покрытие и открыть блестящую серебристо-цинковую отделку. Процесс можно повторить еще пару раз, чтобы на детали было нанесено больше покрытия. Не беспокойтесь о том, что нити станут слишком толстыми. Покрытие очень тонкое, и у меня никогда не было проблем с навинчиванием болтов с повторным покрытием.

Результаты

На этом деталь готова и может быть использована. Некоторым нравится полировать деталь полиролью для металла или зубной пастой. Я обнаружил, что это много дополнительной работы за небольшое вознаграждение.

Я обнаружил, что это много дополнительной работы за небольшое вознаграждение.

Сделанный за день раствор можно сохранить для использования в будущем. Вытащите цинковые полоски из контейнера и запечатайте его.

Поиск и устранение неисправностей

На что следует обратить внимание:

- Неравномерное покрытие

- Возможно, деталь грязная или загрязнена маслом и т. д.

- Возможно, эта деталь расположена слишком близко к цинковому аноду/листу — я замечаю это на больших деталях, таких как звездочки, где они, вероятно, слишком велики для используемого контейнера

- Шероховатая поверхность

- Это может быть связано со слишком большой силой тока, что приводит к образованию крупных кристаллов цинка. Уменьшите силу тока.

- Деталь/катод поврежден/съеден

- Это также связано со слишком большой силой тока.

- Легкое покрытие вокруг контровочной проволоки на детали

- Вокруг контровочной проволоки будут ореолы.

Попробуйте выполнить несколько сеансов, каждый раз перемещая провод в разные места детали.

Попробуйте выполнить несколько сеансов, каждый раз перемещая провод в разные места детали.

- Вокруг контровочной проволоки будут ореолы.

Я надеюсь, что вы получили хороший результат и нашли обучение этому новому навыку полезным.

Теги:Цинкование

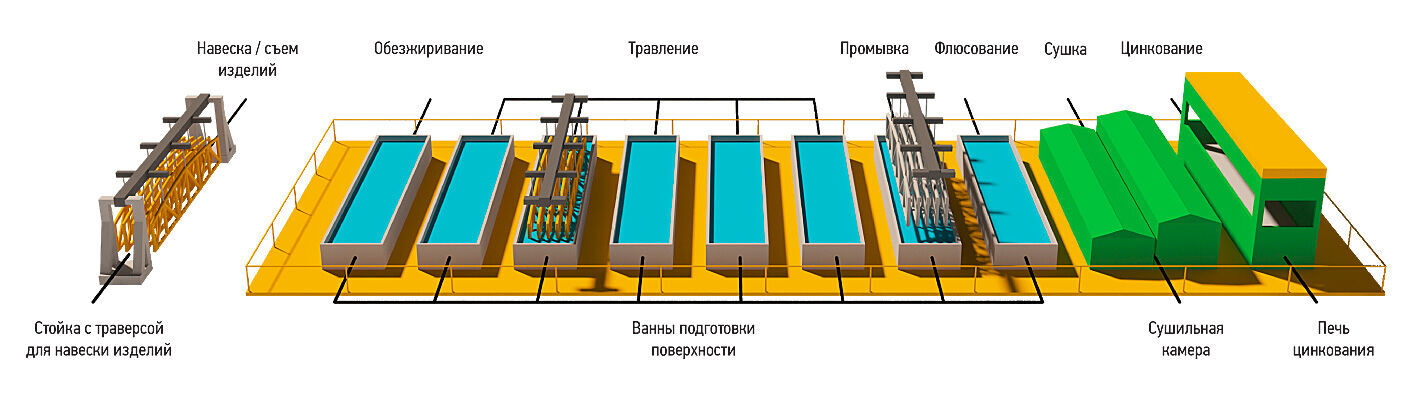

Пошаговое руководство по процессу гальванического цинкования

Гальваническое цинкование является наиболее часто используемым процессом для покрытия металлов с целью обеспечения защиты от коррозии. В этой статье описываются этапы процесса гальванического цинкования.

Гальваническое цинкование является одним из самых популярных методов, который повсеместно используется для гальванического покрытия. Это очень экономичный процесс, который в основном используется для нанесения защитного покрытия на металлические предметы, такие как гайки, болты, крепежные детали, автомобильные детали и многие другие изделия. Помимо этого преимущества, использование цинка также улучшает общий внешний вид металлов, придавая им различные цвета, чистый вид, яркость и приятный светящийся блеск.

Давайте более подробно рассмотрим, что такое гальваническое покрытие, а затем рассмотрим этапы процесса гальванического покрытия цинком.

Что такое гальваника?

Гальваническое покрытие представляет собой процесс нанесения покрытия одного металла на другой с использованием электричества, в основном для защиты от коррозии. Использование процесса гальваники позволяет изменить химические и физические свойства металла. Гальваническое покрытие выполняется методом электроосаждения , и включает в себя формирование электролитической ячейки, состоящей из катода (объект, который нужно покрыть) и анода (металл, используемый для покрытия), погруженных в раствор электролита. Покрываемый объект и металл погружают в водный раствор, содержащий ионы металла. При подаче постоянного тока на водный раствор металл на аноде начинает растворяться, а свободные ионы металла достигают катода, образуя тонкий слой покрытия на объекте. Объект, подлежащий гальваническому покрытию, также называется подложкой. Цинк в основном используется для гальванического покрытия стали или железа, хотя многие другие металлы также могут быть покрыты гальванопокрытием с использованием цинка.

Цинк в основном используется для гальванического покрытия стали или железа, хотя многие другие металлы также могут быть покрыты гальванопокрытием с использованием цинка.

Процесс гальванического цинкования включает формирование электролитической ячейки, состоящей из двух металлов, образующих электроды, и пропускание электрического тока через электролит. В то время как цинк образует анод, металл (например, сталь), на который наносится гальваническое покрытие, образует катод. Когда через водный раствор пропускают электрический ток, ионы цинка проходят через водный раствор и прикрепляются к поверхности подложки, образуя тонкую пластину. Цинкование выполняется в различных водных растворах, таких как щелочной цианид, щелочной нецианид или растворы солей хлорангидрида.

Хотя процесс может варьироваться в зависимости от требований, основы, стоимости и желаемого типа отделки, на коммерческом уровне он обычно включает следующие основные этапы:

Очистка основания выполняется для удаления с поверхности грязи, ржавчины, масла и т. д. Щелочное моющее средство используется для очистки поверхности, чтобы обеспечить хорошее качество гальванопокрытия цинка, и покрытие останется неповрежденным в течение длительного периода времени. Неправильная очистка обычно приводит к различным дефектам покрытия, таким как отслоение или образование пузырей с течением времени.

д. Щелочное моющее средство используется для очистки поверхности, чтобы обеспечить хорошее качество гальванопокрытия цинка, и покрытие останется неповрежденным в течение длительного периода времени. Неправильная очистка обычно приводит к различным дефектам покрытия, таким как отслоение или образование пузырей с течением времени.

Процесс очистки объекта включает два этапа: щелочную ванну и электроочистку. Замачивания металла в щелочной ванне на 5-10 минут при температуре около 150 ° F обычно достаточно, чтобы избавиться от большей части почвы и грязи. После этого детали очищаются далее в электроочистителе . Электрический заряд прикладывается к металлу либо на его катодном, либо на анодном конце, что приводит к выделению кислорода или водорода из раствора, очищая детали на микроуровне. Факторы времени и температуры во многом такие же, как и для процесса щелочной выдержки.

Этап 2

Активация или травление подложки

Активация или травление металла включает удаление оксидов и окалины с поверхности с помощью различных растворов кислот. Эти слои оксидов и окалины образуются на поверхности металлов во время их изготовления, хранения и обращения с ними. Травление обычно проводится с использованием кислот, таких как серная кислота или соляная кислота. Тип металла и толщина чешуек, присутствующих на металле, определяют тип кислоты, время погружения и температуру, необходимые для процесса активации.

Эти слои оксидов и окалины образуются на поверхности металлов во время их изготовления, хранения и обращения с ними. Травление обычно проводится с использованием кислот, таких как серная кислота или соляная кислота. Тип металла и толщина чешуек, присутствующих на металле, определяют тип кислоты, время погружения и температуру, необходимые для процесса активации.

Этап 3

Гальваническое цинкование

Надлежащая очистка и активация деталей гарантирует их готовность к гальваническому цинкованию. Металлические детали сначала промывают водой, а затем помещают их в водный раствор, например щелочной цианистый калий. Затем к аноду прикладывается постоянный ток (DC) в течение фиксированного времени. Это приводит к осаждению ионов цинка на катоде, то есть на поверхности металла. Для достижения однородного гальванопокрытия необходимо, чтобы анод и катод были соответствующим образом расположены в водном растворе, а ток протекал равномерно по всей площади поверхности металла. Если ток протекает неравномерно, это приведет к более толстым слоям цинкового покрытия на участках, получающих большее количество тока, и формированию более тонких слоев над углублениями.

Если ток протекает неравномерно, это приведет к более толстым слоям цинкового покрытия на участках, получающих большее количество тока, и формированию более тонких слоев над углублениями.

Наряду с гальваническим цинкованием используются различные химические вещества для достижения желаемых химических и физических свойств конечного продукта. Свойства могут быть изменены за счет соответствующих вариаций используемого химического агента, продолжительности выдержки, применения электрического заряда, а также временных и температурных факторов.

Этап 4

Промывка и сушка готового изделия

Общее правило заключается в том, чтобы промывать детали водой после каждого этапа процесса гальванического покрытия. После гальванического покрытия металл промывают в емкости с водой для удаления любых загрязнений с поверхности с последующей сушкой. При более сильном загрязнении промывание водой можно проводить несколько раз. Детали моются либо в промывочной ванне, либо под проточной водой, в зависимости от уровня загрязнения и степени, до которой необходимо разбавить поверхность, чтобы удалить загрязнение.

Что-то около 5 В и 0,5 мА до 2 ампер должно быть нормально)

Что-то около 5 В и 0,5 мА до 2 ампер должно быть нормально) Попробуйте выполнить несколько сеансов, каждый раз перемещая провод в разные места детали.

Попробуйте выполнить несколько сеансов, каждый раз перемещая провод в разные места детали.