Покрытие медью металла: Гальваническое покрытие медью

alexxlab | 31.05.2023 | 0 | Разное

технология покрытия, область применения, покрытие металлов медью способ в домашних условиях

Процесс гальваники металлов и сплавов медью (пластик покрыть невозможно!) получил название меднения (или – реже – омеднения). Слой меди разной толщины не только улучшает внешний вид изделия, но и способствует улучшению целого ряда механических свойств детали, среди которых – пластичность, электропроводимость, коррозионная стойкость. При трении между медьсодержащими поверхностными слоями существенно улучшаются условия скольжения, что препятствует абразивному износу деталей. Наконец, медь обладает антибактериальными свойствами. Одним словом, имеются все предпосылки для широкого применения указанных операций на практике, причём не только в промышленных целях, но и для меднения в домашних условиях.

Тэги:Химико-термическая обработка

Процесс осуществления покрытия

Практическое применение получили два способа – гальванический и электрохимический. Химия обеих процессов по своей основе практически одинакова, только во втором случае в раствор подаётся электрический ток, что интенсифицирует перенос металла на поверхность заготовки.

Концепция гальванического покрытия стали медным слоем проста: пластина (или вообще любая токопроводящая деталь) погружается в ванну с электролитом для обработки, и в результате реакции замещения ионы меди будут мигрировать, и осаждаться в областях с уже существующим металлом (см. рис. 1). При меднении используются свойства различной химической активности металлов, открытые ещё в 1793 году Алессандро Вольтой.

Согласно известному ряду химической активности, слева от водорода находятся более химически активные элементы, слева – менее активные. Медь относится ко вторым, поэтому легко образует слой на всех остальных металлах и сплавах, например, вольфраме или чугуне, исключая сурьму, висмут и палладий. Чем больше разница в электрохимических потенциалах, тем активнее происходит обработка в электролите.

Электролит для покрытия медью содержит в своей основе три неорганических компонента:

- Сульфат меди (CuSO4), который является источником ионов.

- Серная кислота (H2SO4) делает раствор токопроводящим и действует как носитель заряда.

- Ионы хлорида (Cl-) объединяются с органическими частицами, образуя комплекс, который замедляет скорость покрытия на отдельных участках детали.

При использовании гальванической технологии в ванну заливают концентрированный раствор медного купороса CuSO4 или хлористой меди CuCl3. Являясь сильными электролитами, они инициируют реакцию замещения и без такого катализатора, которым является постоянный электрический ток.

Преимущество электролиза перед гальваническим вариантом заключается в том, что основными параметрами процесса – скоростью и местом осаждения – можно управлять, изменяя силу тока.В гальваническом способе это можно делать только за счёт увеличения концентрации двухвалентной меди Cu2+ в растворе медного купороса, однако лишь до определённых пределов.

В ванну с электролитом для гальванического покрытия медью обычно добавляют ряд органических веществ, которые позволяют улучшить качество изделия. Например, добавка Chemeta RV (блескообразователя) способствует улучшению внешнего вида металлической поверхности (практически до уровня чистой меди), растворимые соли палладия увеличивают проводимость и т. п.

п.

Используемые добавки могут не только ускорять, но и замедлять процесс. Ускорители образуют электрически активные частицы, ответственные за повышенную скорость покрытия, а подавители объединяются с ионами хлорида, чтобы ингибировать образование покрытия на участках, где желательна сниженная скорость покрытия. Ряд добавок предназначены для улучшения смачиваемости поверхности детали. Особую роль играют выравнивающие добавки: они поляризуют области с высокой плотностью тока и выравнивают его распределение, контролируя конечную морфологию поверхности изделия.

Области применения промышленного меднения

В широких масштабах гальваника используется как часть двойной системы благодаря совместимости процесса с дополнительными операциями. Подобный подход позволяет использовать преимущества двух различных способов поверхностного покрытия, например, одновременного обеспечения высокой износостойкости и коррозионной стойкости стали.

В нефте- и газодобывающих отраслях народного хозяйства меднение применяется как способ предотвращения заедания вращающегося бурового инструмента, особенно в начальный и конечный момент бурения скважины. С этой целью нанесение покрытия производится на такие детали и компоненты, как резьбы, трубы, муфты, штанги.Медь также чрезвычайно эффективна в качестве грунтовочного слоя для других металлов, повышая коррозионную стойкость при эксплуатации в химически агрессивных средах.

С этой целью нанесение покрытия производится на такие детали и компоненты, как резьбы, трубы, муфты, штанги.Медь также чрезвычайно эффективна в качестве грунтовочного слоя для других металлов, повышая коррозионную стойкость при эксплуатации в химически агрессивных средах.

В электронной промышленности используется такое свойство меди как высокая тепло- и электропроводность (по данным показателям медь уступает только серебру). Немногие металлы могут сравниться с медью и по эффективности передачи электрических импульсов. Поэтому некоторые ответственные катушки индуктивности с внутренней стороны покрываются слоем меди, как это показано на рис. 3.

В полупроводниковой отрасли при производстве печатных плат, описываемое гальванопокрытие ю используется в нескольких важных приложениях, среди которых следует выделить получение сквозных кремниевых переходных отверстий и медных подложек фоторезисторов. В последнем случае, например, опорные пластины имеют затравочный слой меди только в нижней части, а сверху наносится фоторезистивный слой. Подавитель смачивает этот слой, а выравниватель вводится в переходное отверстие. И выравниватель, и подавитель являются поляризующими агентами, которые помогают контролировать однородность покрытия на различных кристаллах и пластинах.Ускоритель действует как измельчитель зёрен меди, образуя на опоре фоторезистора гладкую блестящую поверхность. Гальваника процесса представлена на рис. 4.

Подавитель смачивает этот слой, а выравниватель вводится в переходное отверстие. И выравниватель, и подавитель являются поляризующими агентами, которые помогают контролировать однородность покрытия на различных кристаллах и пластинах.Ускоритель действует как измельчитель зёрен меди, образуя на опоре фоторезистора гладкую блестящую поверхность. Гальваника процесса представлена на рис. 4.

Важной областью применения данного процесса в машиностроении является получение искробезопасных инструментов. Они обладают низким уровнем нагрева, снижая тем самым риск возникновения искры. Такие инструменты применяются при монтажных работах в присутствии сероуглерода – газа, имеющего самую низкую температуру воспламенения среди всех известных человеку веществ.

Искробезопасные инструменты обеспечивают защиту от пожаров и взрывов в условиях, когда существует опасность возгорания легковоспламеняющихся растворителей, паров, жидкостей, пыли или остатков от искр.

Обычно используемые ручные монтажные инструменты часто изготавливаются из обычной или нержавеющей стали, поскольку «неискрящие» металлы имеют меньшую прочность. Следовательно, они мягче, изнашиваются быстрее, и их нужно чаще затачивать. Из подобных соображений поверхность такой оснастки и подвергают меднению (см. рис. 5).

Следовательно, они мягче, изнашиваются быстрее, и их нужно чаще затачивать. Из подобных соображений поверхность такой оснастки и подвергают меднению (см. рис. 5).

Специфической сферой меднения – для декоративных целей – является строительство и архитектура. Например, сделать медную кровлю из листового металла – весьма дорогое удовольствие, поэтому во многих случаях ограничиваются получение поверхностного слоя из меди.

Инвестирование в медную кровлю увеличивает стоимость жилья, поскольку покрытие приобретает привлекательный внешний вид и хорошо сопротивляется внешним факторам, ускоряющим ржавление обычной стали. То же касается покрытия металлом перил, кованых решёток и других элементов внешнего и внутреннего декора помещений.

Меднение в домашних условиях

Доступность процесса своими руками обуславливает повсеместное применение такого простого способа поверхностной защиты железа. Процесс использует пропускание электрического тока через раствор электролита (например, медного купороса), что позволяет переносить ионы металлов из металла-донора к металлу-реципиенту. Данный гальванический процесс можно выполнять и дома, но надо учесть, что покрытие в соляной кислоте требует соблюдения более тщательных мер предосторожности, чем покрытие электролитом с ионами металлов. В частности, при работе с кислотой следует использовать средства индивидуальной защиты: перчатки, очки и фартук. Очень важна также хорошая вентиляция помещения, в котором вы будете работать.

Данный гальванический процесс можно выполнять и дома, но надо учесть, что покрытие в соляной кислоте требует соблюдения более тщательных мер предосторожности, чем покрытие электролитом с ионами металлов. В частности, при работе с кислотой следует использовать средства индивидуальной защиты: перчатки, очки и фартук. Очень важна также хорошая вентиляция помещения, в котором вы будете работать.

Получение медьсодержащего покрытия своими руками выполняется в ходе реализации следующих этапов:

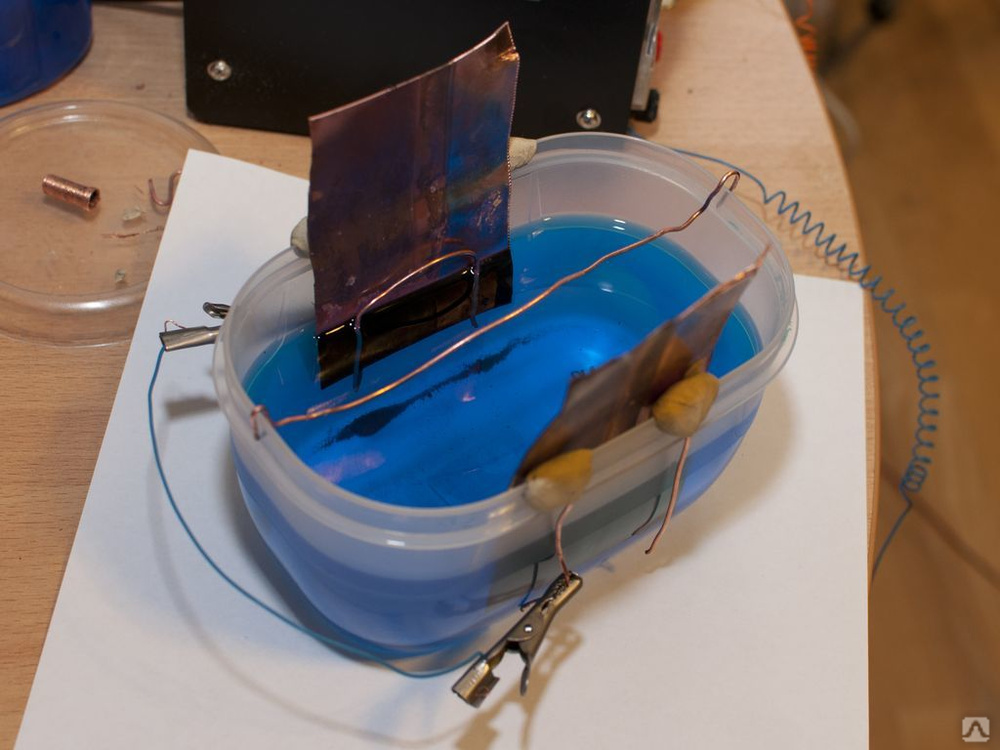

- Подготовки необходимых материалов и составляющих – воды, соляной кислоты, 6-вольтовой батареи постоянного тока, двух зажимов типа «крокодил», медной пластины (или проволоки), металлического предмета, который вы хотите покрывать медью, и контейнера (см. рис. 6), достаточно большого для того, чтобы полностью разместить этот предмет в растворе электролита.

- Подготовки необходимого защитного снаряжения.

- Тщательного обезжиривания детали, для чего лучше использовать обычное средство для мытья посуды, а затем протереть предмет абразивным кислотным составом.

Можно использовать смесь уксуса и пищевой соды (см. рис. 7).

Можно использовать смесь уксуса и пищевой соды (см. рис. 7). - Подготовить рабочий раствор: смешать в пропорции 5 частей воды с 1 частью соляной кислоты. Никогда не добавляйте воду непосредственно в кислоту! Снаружи контейнер станет тёплым, потому что в случае добавления кислоты в воду происходит экзотермическая реакция. Перемешивать раствор лучше стеклянной или пластиковой мешалкой, потому что кислота разлагает металл.

- Присоединить каждый из зажимов к клеммам источника питания. Полярность на данном этапе значения не имеет (см. рис.8).

- Подсоедините медь к положительной клемме и с помощью зажима типа «крокодил» прикрепите ПОЛОЖИТЕЛЬНЫЙ полюс батареи к медному проводу. На стандартной 6-вольтовой батарее положительный полюс — это штекер батареи. Подсоедините металлическую деталь, подлежащую покрытию, к ОТРИЦАТЕЛЬНОЙ клемме, а затем – к металлу, который вы собираетесь покрыть медью. Дважды проверьте правильность подключения клемм и погрузите сборку в раствор с электролитом.

Медная деталь не должна полностью погружаться в состав (см. рис.9). Во время гальванизации следует непрерывно перемешивать раствор стеклянной или деревянной палочкой, чтобы получить равномерный слой. Обе металлические части следует располагать на расстоянии не менее 30 мм друг от друга, чтобы избежать неравномерного отложения металла на поверхности.

Медная деталь не должна полностью погружаться в состав (см. рис.9). Во время гальванизации следует непрерывно перемешивать раствор стеклянной или деревянной палочкой, чтобы получить равномерный слой. Обе металлические части следует располагать на расстоянии не менее 30 мм друг от друга, чтобы избежать неравномерного отложения металла на поверхности. - После достижения требуемого результата отключить клеммы от батареи и извлечь сборку из раствора, положив её на чистую тряпку для просушки.

Заключение

Качественно сформированное медное покрытие улучшает следующие характеристики изделия:

- Повышает электропроводность.

- Улучшает пластичность.

- Позволяет увеличить адгезию, что может быть полезным для последующего дополнительного покрытия, например, краской.

- Повышает коррозионную стойкость.

Меднение является также и весьма экономичным процессом, поскольку медь дешевле и доступнее, чем благородные металлы – платина, золото или серебро.

Гальваническое меднение металла | Механизмы процесса, методы

Фазлутдинов К.К.

18.05.2015 (обновленно 11.05.2021)

18230 просмотров

Содержание:

1. Что такое меднение? Назначение и обозначение медного покрытия.

2. Кинетика процесса гальванического меднения.

1. Что такое меднение? Назначение и обозначение медного покрытия.

Меднение — процесс нанесения тонкого слоя металлической меди на изделие для придания ему необходимых свойств.

Медные покрытия широко применяются в основном в качестве подслоя при нанесении многослойных покрытий, а также для улучшения пайки, создания электропроводных слоёв, уплотнения резьбовых соединений, местной защиты стальных деталей при цементации. В редких случаях используются для придания декоративного внешнего вида.

Медь — металл розового цвета с атомной массой 63,5, плотностью 8,9 г/см3, температурой плавления 1083°С, удельным электросопротивлением 0,017*Ом*мм. Медь пластична, твердость медных покрытий 2500-3000 МПа.

Медь интенсивно растворяется в аэрированных аммиачных и цианидных растворах, азотной кислоте, медленнее – в хромовой, слабо – в серной и почти не взаимодействует с соляной кислотой. На воздухе медь легко реагирует с влагой, углекислыми и сернистыми соединениями, окисляется и темнеет.

Стандартный потенциал меди по отношению к ее одновалентным нонам +0,52 В, двухвалентным ионам +0,34 В.

В жестких условиях эксплуатации медь и ее сплавы не должны контактировать с хромом, оловом, сталями, цинком, кадмием, алюминием и магнием.

Характеристики медного покрытия

|

Обозначение покрытия |

М – стандартное меднение, блеск не нормируется М. М24 – искровзрывозащитное меднение (толщина не менее 24мкм) М. ч – меднение с декоративным чернением (состариванием/патинированием) galvanic copper plating – англ. обозначение |

|

Толщина |

6-100мкм (оптимально, но возможно осадить большую толщину) |

|

Микротвердость |

590-1470 МПа (60-150 кгс/мм2) |

|

Удельное электрическое сопротивление при 18°C |

1,68⋅10-8 Ом⋅м |

|

Допустимая рабочая температура |

300°C

|

2. Кинетика процесса гальванического меднения.

Для электролитического осаждения меди разработано большое количество электролитов, которые, обычно, разделяют на две группы: кислые и щелочные. Существуют как простейшие, так и достаточно сложные композиции для меднения.

Существуют как простейшие, так и достаточно сложные композиции для меднения.

Катодные поляризационные кривые для некоторых из них приведены на рисунке 1.

Рисунок 1 — Катодные поляризационные кривые при меднении из электролитов: 1 — сульфатный; 2 — пирофосфатный; 3 — цианидный ; 4 — цианидный с повышенным содержанием свободных цианидов.

2.1 Процессы в кислых электролитах меднения.

К кислым электролитам относятся сульфатные и фторборатные электролиты. Их основные достоинства – простота состава и устойчивость в эксплуатации, но они обладают низкой рассеивающей способностью. Также из них невозможно непосредственно меднить сталь из-за выпадения контактной меди, а, следовательно, плохое сцепление со сталью слоя меди. Вследствие этого меднение осуществляется после предварительного осаждения медного слоя (3-4 мкм) из щелочных электролитов или после осаждения никелевого слоя (3-5 мкм).

Из кислых электролитов наиболее распространен сульфатный электролит. Основными компонентами сульфатных электролитов являются сульфат меди и серная кислота. Электропроводность нейтральных растворов сульфата меди невелика, поэтому в них добавляют серную кислоту, которая значительно повышает электропроводность растворов температуры перемешивания.

Электропроводность нейтральных растворов сульфата меди невелика, поэтому в них добавляют серную кислоту, которая значительно повышает электропроводность растворов температуры перемешивания.

Предполагается, что на катоде разряд двухвалентных ионов меди протекает в две стадии:

Cu2+ + e → Cu+

Cu+ + e → Cu

Замедленной стадией является первая реакция. Доля каждой стадии в общей кинетике меднения зависит от состава электролита и режима электролиза: плотности тока, температуры, перемешивания.

Выход меди по току около 100 %, так как выделения водорода на катоде не происходит, поскольку потенциалы выделения меди имеют более положительные значения, чем потенциалы выделения водорода.

Повышение кислотности электролита способствует уменьшению растворимости сульфата меди, что приводит к снижению верхнего предела допустимой плотности тока. Для увеличения концентрации ионов меди в катодном слое применяют перемешивание. В этом случае кислотность электролитов можно увеличивать. Чем интенсивнее перемешивание, тем выше может быть содержание серной кислоты. Повышение температуры способствует увеличению растворимости сульфата меди: при 25 °С — 23,05 г CuSO4 на 100 г воды; при 100 °С — 73,6 г. Повышенная кислотность способствует получению более мелкокристаллических осадков.

В этом случае кислотность электролитов можно увеличивать. Чем интенсивнее перемешивание, тем выше может быть содержание серной кислоты. Повышение температуры способствует увеличению растворимости сульфата меди: при 25 °С — 23,05 г CuSO4 на 100 г воды; при 100 °С — 73,6 г. Повышенная кислотность способствует получению более мелкокристаллических осадков.

Вблизи анодов наряду с ионами Cu2+ в растворе могут находиться в незначительном количестве ионы одновалентной меди, образующиеся в результате протекания реакции:

Cu + Cu2+ ↔ 2Cu+

При накоплении в растворе ионов Cu+ равновесие будет сдвигаться влево, и металлическая медь будет выпадать в виде осадка.

При недостаточной кислотности раствора сульфат одновалентной меди будет гидролизоваться с образованием Сu(ОН)2 или СuО2

Cu2SO4 + H2O ↔ Cu2O + H2SO4

В результате в электролите будут взвешенные частицы металлической меди и оксида меди, которые, включаясь в катодный осадок, делают его темным, шероховатым, а иногда – рыхлым.

Присутствие серной кислоты способствует протеканию реакций окисления одновалентной меди:

Cu2SO4 + H2SO4 + 1/2О2 → 2CuSO4 + Н2О

Cu2O + 2H2SO4 + 1/2O2 → 2CuSO4 + 2H2O

Таким образом, серная кислота прежде всего нужна для предупреждения накопления ионов Cu+ и гидролиза ее солей.

В сульфатные электролиты меднения иногда вводят поверхностно-активные вещества. Эти вещества вводят для повышения катодной поляризации, что способствует получению более мелкозернистых плотных, иногда блестящих, осадков. Благоприятное действие этих добавок сказывается в том, что они предупреждают образование наростов на краях и выступающих частях деталей. Наилучшими добавками являются декстрин (не более 1 г/л) и фенол или его сульфосоединения (1-10 г/л).

Для получения блестящих медных покрытий предложено большое количество блескообразующих добавок, обеспечивающих зеркальный блеск покрытий, придающих им пластичность и снижающих внутренние напряжения.

При работе с электролитами для получения блестящих медных покрытий особое внимание следует уделять анодам. Анодный процесс растворения меди достаточно сложен и подробно описан в статье.

Взвешенные частицы шлама обычно являются причиной грубого шероховатого осадка. Вообще, медное покрытие особенно склонно к дендритообразованию при меднении с нарушением технологического процесса, к которому относится и присутствие шлама в растворе. Частички шлама становятся при этом центрами кристаллизации и ток, вместо того, чтобы идти на зарождение новых зерен меди, расходуется на обрастание и разрастание этих частиц. Дендриты могут появляться и по другим причинам, одной из которых также является превышение допустимой плотности тока на выступающих частях деталей. Примеры дендритов на медном покрытии приведены на рисунке 2. Пример дендрита на циллиндрическом катоде и поперечный рез такого дендрита приведены на рисунке 3.

Рисунок 2 — Примеры дендритов на медном покрытии.

Рисунок 3 — Пример дендрита на циллиндрическом катоде и поперечный рез такого дендрита.

На качество получаемых блестящих покрытий большое влияние оказывает концентрация ионов Сl–. При пониженной концентрации снижается блеск покрытий и образуются прижоги на острых кромках деталей, при повышенном содержании образуются полосы на покрытиях.

Вредными примесями в медных сульфатных электролитах являются мышьяк, сурьма, некоторые органические вещества, образующие коллоидные растворы, анодный шлам.

Кроме сульфатных, используют фторборатные электролиты. Эти электролиты обладают высокой устойчивостью; получающиеся покрытия плотные и мелкокристаллические, рассеивающая способность электролитов примерно такая же, как у сульфатных. Большая растворимость фторбората меди позволяет применять повышенные плотности тока. Из этих электролитов меднить стальные детали напрямую нельзя; необходим подслой никеля или меди из цианидных электролитов.

2.2 Процессы в щелочных электролитах меднения.

К щелочным электролитам относятся цианидные, пирофосфатные и этилендиаминовые электролиты. Основные достоинства: высокая рассеивающая способность, получение мелкокристаллических осадков, возможность непосредственно меднить стальные детали.

Основные достоинства: высокая рассеивающая способность, получение мелкокристаллических осадков, возможность непосредственно меднить стальные детали.

2.2.1 Цианистое меднение.

Довольно распространены цианидные электролиты. Условия осаждения меди из цианидных электролитов существенно отличаются от условий осаждения в кислых электролитах.

В цианидных электролитах медь находится в составе комплексных ионов, степень диссоциации, а, следовательно, и активность ионов меди очень мала. Поэтому потенциал выделения меди в них примерно на 0,9-1,2 В отрицательнее, чем в сульфатных растворах.

При малом количестве цианида аноды пассивируются. При недостаточном количестве свободного цианида, когда происходит пассивация анодов и на них разряжаются ионы ОН– с выделением кислорода, то не весь образующийся кислород выделяется в виде газа, а часть его расходуется на окисление цианида в цианит. Уменьшение содержания цианидов происходит также из-за взаимодействия их с углекислотой воздуха и образования карбонатов (NaCN → Na2CO3 ).

Содержание свободного цианида оказывает на катодный и анодный процессы противоположное влияние: для катодного процесса требуется минимальное содержание цианидов, для анодного – максимальное. При недостатке свободного KCN на анодах образуется зеленоватая пленка CuCN из-за того, что ионы меди не в состоянии перейти в комплексное соединение. Свободная поверхность анода уменьшается, плотность тока растет, и анодное растворение происходит с образованием ионов двухвалентной меди, которые в виде нерастворимого гидрата осаждаются на аноде. При этом аноды пассивируются и наблюдается интенсивное выделение кислорода.

Основными компонентами медных цианидных электролитов являются комплексный цианид меди и свободный цианид натрия. Из приведенных данных видно, что степень диссоциации комплексных ионов очень мала и уменьшается с увеличением содержания CN– в комплексе. Этим, по-видимому, объясняется повышение катодной поляризации при увеличении содержания свободного цианида в электролите.

Содержание меди в электролите во время работы обычно уменьшается вследствие недостаточной растворимости анодов. Снижение концентрации ионов меди в электролитах приводит к образованию пористых осадков. Кроме того, работая с малоконцентрированными медными электролитами, можно применять только пониженные плотности тока.

Постоянным компонентом цианидных электролитов является карбонат. Он накапливается в результате окисления цианида кислородом воздуха, особенно при нагревании:

2NaCN + 2Н2О + 2NaOH + О2 = 2Na2CO3 + 2NH3

Присутствие карбонатов в небольших количествах полезно, поскольку при этом повышается электропроводность электролитов. Однако при их накоплении свыше 70 г/л, а в концентрированных – до 140 г/л аноды проявляют склонность к пассивированию, а покрытия получаются пористыми. Карбонаты можно удалять при помощи хлорида бария и вымораживанием, охлаждая электролит до -5 °С. Следует отметить, что карбонаты натрия легче выпадают в осадок, чем калиевые. Сульфаты существенного влияния на процесс электролиза не оказывают.

Сульфаты существенного влияния на процесс электролиза не оказывают.

Введение в электролит депассиваторов, в качестве которых применяют сегнетову соль KNaC4H4O6•4H2O и роданид калия KCNS, позволяет повысить рабочую плотность тока и устранить пассивацию анодов, но при этом следует одновременно повышать температуру электролита.

Высококонцентрированные по меди электролиты, содержащие депассиваторы, позволяют применять высокие плотности тока (до 10 А/дм2) при повышенной температуре и перемешивании. При этом возможно получить выход по току, близкий к 100 %.

Сульфиды, вводимые в электролит, играют роль восстановителя, предупреждая накопление в ванне ионов меди Cu2+.

Для замены ядовитых цианидных электролитов применяют пирофосфатные и этилендиаминовые электролиты.

2.2.2 Пирофосфатное меднение.

Из пирофосфатных электролитов получают медные осадки с мелкозернистой структурой. При нанесении тонких слоев осадки получаются гладкими, блестящими или полублестящими.

Основные компоненты пирофосфатных электролитов меднения: CuSO4 или Сu2Р2О7 и К4Р2О7 или Na4P2O7. В растворах в присутствии Na4P2O7 образуется комплексная соль Na6[Cu(P2O7)2]; при избытке свободного пирофосфата может образовываться Na2[Cu(P2O7)2]. Константы нестойкости комплексов [Сu(Р2О7)2]6- и [Сu(Р2О7)2]2- соответственно равны 3•10-3 и 2•10-9.

В щелочных растворах при рН 8 и достаточном избытке свободных ионов Р2О74- медь находится преимущественно в виде шестизарядных комплексных ионов [Сu(Р2О7)2]6-.

В пирофосфатные электролиты вводят NH4NO3, который способствует повышению допустимой катодной и анодной плотностей тока и улучшает качество осадков. Из пирофосфатных электролитов можно получать блестящие осадки. В качестве блескообразующих добавок вводят Na2SeO3 совместно с лимонной или триоксиглутаровой кислотой, 2-меркаптотиазол и другие вещества.

При повышенных плотностях тока может происходить пассивация анодов за счет образования на их поверхности труднорастворимой оксидной или солевой пленки.

Катодный потенциал меди в пирофосфатных электролитах имеет более отрицательное значение, чем в кислых. Большая катодная поляризация объясняется пассивированием поверхности катода вследствие адсорбции ионов Р

Предполагают, что выделение меди на катоде из пирофосфатных растворов происходит в результате восстановления двухзарядных комплексов:

CuP2O72- + 2e– → Cu + Р2О74-,

образующихся при диссоциации шестизарядных комплексов:

Cu(P2O7)26- ↔ CuP2O72- + Р2О74-.

С повышением температуры ускоряется выделение меди, что связано как с ускорением диффузии комплексных анионов к катоду, так и с облегчением их разряда.

Структура осадков меди из пирофосфатного электролита более мелкая, по сравнению с сернокислымирастворами, с ростом плотности тока она укрупняется (рисунок 4)

Рисунок 4 — Микроизображения покрытия после меднения из пирофосфатного электролита при плотности тока 0,5 А/дм2 (слева) и 1 А/дм2 (справа).

Анодный выход по току в этих электролитах несколько выше катодного, поэтому при корректировке нет необходимости добавлять медные соли. Анодную плотность тока рекомендуется поддерживать в пределах 2-4 А/дм2. При более низкой плотности тока растворение идет недостаточно быстро, при более высокой – на поверхности анодов образуется труднорастворимая оксидная пленка.

Для предотвращения пассивации анодов должно быть достаточное количество свободных анионов Р2О74- и достаточно высокое рН раствора.

При работе пирофосфатных ванн рекомендуется проводить фильтрацию электролита: для полублестящих осадков – периодически или непрерывно, для блестящих – непрерывно.

Особенностью этилендиаминовых электролитов меднения является возможность непосредственного меднения стальных деталей. Детали в ванну загружают под током плотностью в 3-5 раз превышающей рабочую.

Конец статьи

Понравилась статья? Оцените статью. Всего 1 клик!

Нажмите на звезду

Средняя оценка:

4,52

Всего оценок: 29

Данная статья является интеллектуальной собственностью ООО “НПП Электрохимия”. Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

Покрытие медью | Меднение Покрытие

Быстрые ссылки

Возможности нанесения покрытия | Характеристики покрытия | Соображения| Часто задаваемые вопросы

Служба меднения

Медь представляет собой металлический элемент красно-оранжевого цвета, известный своей высокой электропроводностью, ковкостью и коррозионной стойкостью. Эти свойства делают медь популярным выбором для покрытия компонентов в самых разных отраслях — от аэрокосмической и автомобильной до электроники и телекоммуникаций.

Если вы ищете компанию, которая может предоставить услуги по нанесению медных покрытий, которые помогут вашему бизнесу снизить затраты, сократить время выполнения заказов и производить высококачественную продукцию в соответствии со строгими спецификациями, компания Sharretts Plating может вам помочь. В SPC мы предоставляем гальванопокрытие медью и другие услуги меднения для удовлетворения ваших потребностей.

Запросить бесплатное предложение

Для медного покрытия

Получите предложение сейчас

Возможности и методы покрытия

Мы можем наносить медные покрытия различной толщины на различные основные материалы и типы изделий. Некоторые из методов, которые мы используем, включают:

- Гальваническое покрытие: При гальванике меди металлическая подложка помещается в электролитическую ванну, и используется электрический ток, чтобы вызвать прилипание ионов меди к поверхности основного материала. В результате на поверхности образуется тонкий медный налет.

- Покрытие корпуса: Этот высокоэффективный тип гальванического покрытия позволяет компании SPC омеднять множество мелких деталей одновременно. Для достижения наилучших результатов SPC разрабатывает большую часть оборудования для покрытия бочек собственными силами.

- Химическое покрытие: Химическое покрытие использует чисто химический процесс без внешнего источника энергии для создания металлического покрытия.

Этот метод создает покрытия, которые имеют тенденцию быть менее пористыми и более устойчивыми к коррозии, что делает его идеальным для продуктов, которые будут подвергаться воздействию сложных условий.

Этот метод создает покрытия, которые имеют тенденцию быть менее пористыми и более устойчивыми к коррозии, что делает его идеальным для продуктов, которые будут подвергаться воздействию сложных условий. - Гальваническое покрытие стойки: Гальваническое покрытие стойки рекомендуется, когда требования к гальваническому покрытию сложны и необходимо соблюдать строгие требования к испытаниям. Мы можем разместить как прототипы, так и массовое производство.

- Толстое покрытие: Толстое покрытие создает более толстое покрытие, чем другие методы. Толщина толстого покрытия обычно превышает 0,001 дюйма. Например, патроны с пластинами часто имеют толстое покрытие толщиной 0,020 дюйма.

Помимо металлов, SPC может обеспечить меднение пластмасс, керамики и некоторых гибридных материалов.

Спецификации медного покрытия

В зависимости от отрасли вам может потребоваться, чтобы ваша продукция соответствовала определенным спецификациям или требованиям контроля качества. К изделиям с медным покрытием относятся следующие характеристики:

К изделиям с медным покрытием относятся следующие характеристики:

- MIL-C-14550A:

- ASTM B734-97: Эта спецификация устанавливает стандарты для гальванического покрытия медью в технических целях, таких как остановка при термообработке и упрочнение поверхности.

Медь. Рекомендации по гальванике

Хотя во многих случаях медь является высокоэффективным гальваническим раствором, некоторые специфические свойства меди накладывают определенные ограничения на ее использование. Поскольку медь является высокоактивным металлом, она не идеальна для прямого покрытия железом, если изначально не нанесено базовое покрытие из никеля.

Также может потребоваться использование раствора цианида в сочетании с раствором меди для обеспечения максимальной адгезии. Цианид очень токсичен, поэтому важно проявлять большую осторожность в процессе меднения. Медь также имеет относительно тусклый цвет, что означает, что могут потребоваться другие добавки, если требуется более яркое покрытие.

Цианид очень токсичен, поэтому важно проявлять большую осторожность в процессе меднения. Медь также имеет относительно тусклый цвет, что означает, что могут потребоваться другие добавки, если требуется более яркое покрытие.

Процесс гальванического покрытия медью включает множество важных этапов, обеспечивающих получение высокофункционального конечного продукта. Пункты, которые следует учитывать при размещении заказа на меднение, включают требования к покрытию, процедуры отбора проб и испытаний, а также окончательный отказ, повторные слушания или сертификацию.

Гальванопокрытие медью на пластике

Гальванопокрытие медью можно наносить на пластмассу и другие неметаллические поверхности, по существу «металлизируя» пластмассовые детали. Меднение на пластиковых подложках часто используется для придания пластику электропроводности, что является основной проблемой в электронной промышленности. Медное покрытие пластика также может укрепить деталь и придать ей блеск, который сделает ее более эстетически привлекательной, что может быть важно для некоторых применений.

В SPC мы можем использовать медное гальванопокрытие для покрытия основных материалов, изготовленных из:

- ABS

- Тефлон

- Поликарбонат

- Усиленный минералами нейлон

- И более

Часто задаваемые вопросы о медном покрытии

Найдите ответы на распространенные вопросы о медном покрытии.

Что такое гальваника меди?

Гальванопокрытие медью — это метод покрытия, при котором используется постоянный электрический ток для осаждения растворенной меди на поверхность предмета.

Каковы преимущества гальванического покрытия медью?

Хотя гальваническое покрытие можно использовать для различных типов металлических покрытий, гальванопокрытие медью имеет несколько явных преимуществ. Медь является отличным проводником электричества, поэтому вы можете использовать медное гальванопокрытие для улучшения проводимости основного материала. Медь также обладает высокой пластичностью, что делает ее идеальной для изгибающихся компонентов и обеспечивает хорошую защиту от коррозии.

Какова история гальваники меди?

Несмотря на то, что процесс гальванопокрытия со временем развивался и совершенствовался, гальванопокрытие медью не является чем-то новым. Зачаточные версии гальваники были разработаны в начале 19 века.

В каких областях используется гальваническое покрытие медью?

Многие отрасли промышленности полагаются на медное гальваническое покрытие для своих электрических, промышленных и отопительных применений из-за проводимости материала и тепловых свойств. Медное гальваническое покрытие также можно использовать в качестве грунтовки перед нанесением других покрытий или в качестве обработки поверхностей перед пайкой.

Производители могут выбрать покрытие пластиковых компонентов или изделий медью для улучшения характеристик. Вы можете найти медное гальваническое покрытие в полупроводниках, печатных платах и многом другом.

Почему стоит выбрать компанию Sharretts Plating?

SPC имеет более чем 80-летний опыт предоставления услуг по меднению для промышленных и коммерческих клиентов. Мы работаем, чтобы удовлетворить требования вашей отрасли, используя строгий процесс контроля качества с самого начала проекта до поставки. Чтобы узнать больше о том, как мы можем удовлетворить ваши требования к меднению, или запросить расценки, свяжитесь с нами сегодня.

Мы работаем, чтобы удовлетворить требования вашей отрасли, используя строгий процесс контроля качества с самого начала проекта до поставки. Чтобы узнать больше о том, как мы можем удовлетворить ваши требования к меднению, или запросить расценки, свяжитесь с нами сегодня.

Дополнительные ресурсы:

- Меднение на пластике

- Советы по устранению неполадок с медным покрытием

- Преимущества гальванического покрытия медью

Принцип работы и области применения

Мягкая, очень ковкая, проводящая, коррозионно-стойкая и, самое главное, экономичная медь — просто идеальный выбор для самых разных применений. Хотя медь великолепна, этот материал не подходит для приложений, где вам нужна прочность наряду с тем, что медь приносит на стол. Для таких случаев идеальным решением может стать медное гальванопокрытие. Внешний слой будет обеспечивать те же свойства, которые могут вам понадобиться для применения, в то время как сердцевина может дать вам прочность или любые другие механические свойства, которые могут вам понадобиться.

Итак, с чего начать гальванопокрытие меди и каковы сложные требования этого процесса. В этой статье будет подробно рассмотрено меднение и обсуждены общие применения этого процесса.

Гальванопокрытие медью: краткий обзор

Гальванопокрытие медью — это простой электрохимический процесс, в результате которого с помощью ванны с электролитом на любой проводящей поверхности образуется тонкое медное покрытие. Процесс электролиза довольно прост. Катод и анод (положительная и отрицательная клеммы) также притягивают противоположные заряды от электролита и анода.

В процессе проволока из чистой меди действует как анод, а изделие или деталь, требующая гальванического покрытия, действует как катод. Раствор электролита замыкает цепь, и поток электричества позволяет частицам меди перемещаться и осаждаться на поверхности катода.

Эта, казалось бы, простая установка имеет огромные преимущества для многих отраслей, поскольку она дает вам лучшее из обоих миров. Вы получаете коррозионную стойкость, проводимость и другие преимущества меди без ущерба для общей прочности.

Основные методы гальванопокрытия меди

По существу, медные слои нуждаются в простой установке для электролиза с правильной комбинацией анода и катода вместе с электролитом. Тем не менее, различные требования проекта могут потребовать от вас контроля скорости покрытия или поверхности, к которой оно прилипает. Для этого вам понадобится несколько добавок и химикатов, которые могут действовать как выравниватели, ускорители или подавители, чтобы гарантировать, что вы получите нужный результат.

Вот 4 основных метода, которые используют отраслевые эксперты для меднения.

Двойное дамасское покрытие

Техника двойного дамасского покрытия предназначена для тех случаев, когда вам необходимо отдать предпочтение определенным характеристикам детали для гальванического покрытия. Как правило, он используется для нанесения гальванического покрытия на более мелкие компоненты размером в нанометры и в полупроводниках, которым требуется различная проводимость и сопротивление для определенных важных приложений.

В двойном дамасском методе подавители, ускорители и выравниватели работают вместе, чтобы обеспечить покрытие снизу вверх. На приведенном выше рисунке подавители остаются на боковых стенках, чтобы уменьшить скорость осаждения меди, в то время как выравниватели остаются вокруг верхней части, чтобы уменьшить накопление ионов меди на верхней поверхности.

Через кремний через покрытие

Техника нанесения кремния через покрытие аналогична вышеупомянутому методу двойного дамасского покрытия, но медленнее и зарезервирована для более крупных элементов, которые находятся в микрометрах, а не в нанометрах.

Как показано на рисунке, и подавители, и выравниватели работают вместе, чтобы уменьшить скорость отложения на боковых сторонах, а ускорители обеспечивают заполнение снизу вверх. Процесс занимает много времени и занимает около часа. Поэтому концентрация ускорителей на дне низкая.

Покрытие медных столбов

Процесс покрытия медными столбами занимает много времени и сложен из-за его требований. В этом случае вам необходимо обеспечить копланарность детали и обеспечить высокую скорость нанесения покрытия, не жертвуя при этом однородностью.

В этом случае вам необходимо обеспечить копланарность детали и обеспечить высокую скорость нанесения покрытия, не жертвуя при этом однородностью.

Превосходный процесс нанесения покрытия позволяет получить точную толщину слоя на поверхности, и для этого необходимо добавить установку, при которой деталь продолжает вращаться. Вращение и входящий поток создают однородную плотность тока и обеспечивают требуемые результаты с неизменностью.

В следующей таблице дается краткий обзор трех основных вышеупомянутых методов гальванического покрытия.

| Параметр | Двойное дамаскиновое покрытие | Сквозное силиконовое покрытие Via | Медное покрытие стойки | Секунды | Около 1 часа | 10 минут | |||

| Концентрация ускорителя | Высокая | Средний или низкий | Средний или низкий | ||||||

| Подавители | Сильный поляризующий агент | Умеренный поляризующий агент | Умеренный поляризующий агент | 26 Выравниватели | Верх траншеи | Боковая стенка via | In the via |

Redistribution Layer Plating

Этот процесс предназначен исключительно для усовершенствованных интегральных схем с пластинами с разветвлением на входе и выходе. Точность покрытия RDL составляет до 2 мкм и обеспечивает превосходную однородность и надежность.

Точность покрытия RDL составляет до 2 мкм и обеспечивает превосходную однородность и надежность.

Когда дело доходит до приложений RDL, вы можете выбрать традиционный способ (2D) или метод 3D. 2D проще, так как требования к обработке и тонкости схемы легче обработать. Однако приложения 3D RDL требуют точности и наилучшего управления процессом, что зависит от следующих 4 условий.

● Вращение пластины для однородности

● Профиль жидкости для оптимального потока электронов

● Настройка и точность электрического поля

●Добавки

Кроме того, процесс хорош для дополнительных функций, которые интегральные схемы придумывают для вспомогательных соединений и более легкого доступа к новым входным и выходным контактным площадкам. Они обеспечивают превосходную однородность и повышенную чистоту. Кроме того, этот метод также экономически эффективен, что делает его идеальным выбором.

Преимущества гальванического покрытия медью

Вот 5 основных преимуществ использования меди в процессе электролиза.

Гибкость и долговечность

Одним из основных свойств меди является ее ковкость. Медный материал отлично подходит для деталей, требующих дальнейшей постобработки. Вы можете сгибать, скручивать или выполнять различные другие механические действия на материале с медным покрытием, и поверхностный слой не оторвется. Это означает, что этот процесс не помешает вашей работе и увеличит срок службы детали.

Превосходная защита от коррозии

Медь химически стабильна и в большинстве случаев устойчива к коррозии. Это качество делает его идеальным выбором для гальваники, поскольку слой меди может защитить основной материал, который может быть более подвержен коррозии. В самых суровых условиях даже медь подвергается коррозии, но это подходящий вариант для многих обычных применений.

Отличная проводимость

Медь является отличным проводником как тепла, так и электричества. Это одно из его определяющих свойств, и именно поэтому его применение преимущественно связано с электронной промышленностью. Даже если металл сердечника не является отличным проводником, медный слой может придать ему такое качество и удовлетворить требования вашего приложения.

Даже если металл сердечника не является отличным проводником, медный слой может придать ему такое качество и удовлетворить требования вашего приложения.

Отличные антибактериальные свойства

Еще одно распространенное применение меди — лабораторные условия. Металл обладает естественной способностью сопротивляться взаимодействию с бактериями или любыми другими микроорганизмами. Это означает, что вам не придется проходить сложный процесс дезинфекции поверхностей или контейнеров с медным покрытием.

Экономичность

Несмотря на все эти превосходные и востребованные качества, медь остается одним из самых дешевых проводящих металлов на планете. Кроме того, процесс с раствором медного купороса также прост, что еще больше повышает рентабельность этого процесса.

Различные типы медных ванн для гальваники

Гальваника зависит от многих факторов, включая правильное напряжение, правильные сочетания металлов и правильный раствор электролита. Естественно, какой бы электролит вы ни использовали, он должен содержать ионы меди. Однако то, как они химически связаны, во многом зависит от возможностей процесса. Как правило, у вас есть возможность выбирать между щелочной, кислотной или иногда электролитической ванной.

Однако то, как они химически связаны, во многом зависит от возможностей процесса. Как правило, у вас есть возможность выбирать между щелочной, кислотной или иногда электролитической ванной.

Вот основные типы растворов для гальванопокрытия меди, которые сегодня используются в промышленности.

1 – Стандартные щелочные медные ванны

Как правило, щелочные растворы предназначены для применений, в которых функциональность важнее изящества. Гальванопокрытие медью в щелочных ваннах очень трудно контролировать и даже может быть опасно для здоровья. Есть 3 основных типа щелочных ванн, которые вы можете использовать.

Щелочные растворы цианида

Щелочные растворы меди и цианида известны тем, что обеспечивают превосходное гальваническое покрытие без функциональных недостатков. Как правило, растворы цианида меди позволяют покрытию хорошо прилипать и оставаться мягким, что облегчает полировку и уход.

Однако использование растворов цианидов также имеет много недостатков. Вот некоторые из наиболее важных:

Вот некоторые из наиболее важных:

Щелочные растворы меди и цианида известны тем, что обеспечивают превосходное гальваническое покрытие без функциональных недостатков. Как правило, растворы цианида меди позволяют покрытию хорошо прилипать и оставаться мягким, что облегчает полировку и уход.

В большинстве случаев металлы, которые вы сегодня используете для различных целей, подвержены повреждениям при воздействии жидкостей, особенно кислот. Щелочные растворы бывают разные. Кроме того, цианид также играет активную роль в защите основного металла до завершения процесса.

Использование раствора цианида дает самые быстрые и эффективные результаты гальванического покрытия. Однако результат не будет эстетичным. Как правило, этот процесс предназначен для очень активных металлов, где вы сразу же наносите тонкий слой, чтобы остановить взаимодействие с окружающей средой, а затем переходите к дальнейшим покрытиям с другим подходом. Однако использование растворов цианидов также имеет много недостатков. Вот некоторые из наиболее важных:

Вот некоторые из наиболее важных:

● Трудно контролировать

● Чрезвычайно опасен

● Требует особого обращения

● Не подходит для высокой плотности тока

Щелочные, нецианидные растворы

Цианид гипертоксичен! Это означает, что его использование сопряжено с множеством рисков как для рабочих, так и для окружающей среды. Более того, многие государственные учреждения по всему миру не разрешают использование цианида в любой форме из-за его токсичности.

Несмотря на недостатки, нельзя отрицать преимущества растворов меди на основе цианида. Их наиболее важной функцией является защита основного металла и обеспечение его базовой защиты для дальнейшей обработки. Невозможно воспроизвести кислотными растворами.

В таких случаях лучше всего выбрать раствор, не содержащий цианида, который намного безопаснее из-за отсутствия цианида.

Растворы, не содержащие цианиды, имеют множество преимуществ благодаря их высокой эффективности по току. Решение дает лучший внешний вид, стабильность и сильную выравнивающую силу. Кроме того, нецианидные щелочные растворы имеют меньшую стоимость, а переработка их общих отходов сравнительно проще.

Решение дает лучший внешний вид, стабильность и сильную выравнивающую силу. Кроме того, нецианидные щелочные растворы имеют меньшую стоимость, а переработка их общих отходов сравнительно проще.

Однако есть и недостаток. Нецианидные растворы не так эффективны и действенны, как цианидные, но очевидное удобство в обращении и менее опасный характер нецианидных растворов являются отличным компромиссом.

Пирофосфатная медь (слабощелочная)

Это решение наиболее важно в тех случаях, когда требуется пластичность и метательная способность. Пирофосфатная медь слабощелочная и не содержит каких-либо токсичных материалов. Кроме того, он менее агрессивен. Как правило, кислотные растворы способны повредить основной материал. сильные щелочные растворы имеют свои проблемы, и их довольно трудно контролировать. Однако этот слабощелочной метод позволяет максимизировать преимущества неагрессивности без ущерба для плотности тока и общего контроля.

Наиболее важным применением гальванического покрытия меди с помощью этого решения являются печатные платы. Он также используется в других областях, таких как гальваника и гальванопластика. Этот процесс также подходит для таких материалов, как пластмассы, которые обычно не проводят электричество и, следовательно, не подходят для гальванического покрытия.

Он также используется в других областях, таких как гальваника и гальванопластика. Этот процесс также подходит для таких материалов, как пластмассы, которые обычно не проводят электричество и, следовательно, не подходят для гальванического покрытия.

Однако пирофосфат является загрязняющим веществом, и законы многих регионов диктуют необходимость его обработки перед его утилизацией. Тем самым увеличивая затраты и другие ресурсы для процесса.

2 – Типичные кислотные медные ванны

Кислотные растворы являются более простыми, более эффективными и более точными альтернативами щелочным аналогам. Они являются лучшим выбором со всех точек зрения, поскольку они более экономичны, более универсальны и чрезвычайно просты в управлении. Более того, кислотные ванны могут выдерживать даже высокие плотности тока, что приводит к более толстому медному слою, что является основным требованием для многих применений, где важна долговечность.

Два вида растворов для гальванического покрытия медных поверхностей широко распространены в промышленности. вам придется выбрать комбинацию ионов меди с ионами сульфата или фторбората.

вам придется выбрать комбинацию ионов меди с ионами сульфата или фторбората.

Ванны с сульфатом меди

Насыщенный раствор сульфата меди является распространенным электролитом, который используется в промышленности для процесса гальваники. Любой процесс электролиза требует электролита для замыкания цепи, и использование ванны с насыщенным сульфатом меди служит двум целям. Помимо облегчения переноса электронов (электрического потока), раствор сульфата также действует как источник меди для гальваники.

Это означает, что вам не нужно использовать медный анод, так как само решение может обеспечить вас необходимой медью. Использование ванн с сульфатом меди больше всего подходит для приложений, где требуется прямое нанесение меди без частой замены анода.

Еще одна важная характеристика, на которую следует обратить внимание, — это общая экономичность решения. Сульфат меди является распространенным химическим веществом, и его очень легко достать. Это делает его подходящим вариантом для небольших установок. Побочные продукты всего процесса также безвредны. Вы получите осадок серы на дне резервуара после процесса, который легко извлечь и с которым легко обращаться.

Побочные продукты всего процесса также безвредны. Вы получите осадок серы на дне резервуара после процесса, который легко извлечь и с которым легко обращаться.

Однако также существует ограничение на использование ванн с сульфатом меди. Во-первых, раствор сульфата должен быть полностью насыщен для достижения наилучших результатов. Точно так же по мере протекания процесса раствор меди теряет свою проводимость из-за потери ионов меди. Чтобы противостоять этому, в раствор обычно добавляют серную кислоту, которая поддерживает проводимость и действует как носитель заряда для процесса.

Ванны с фторборатом меди

Ванны с фторборатом меди являются еще одной альтернативой, которая не так распространена в промышленности. Фундаментальные принципы электролиза в этом случае остаются прежними, поскольку медь в растворе устраняет необходимость замены анодов. Раствор действует как источник меди и работает так же, как сульфат меди.

Однако есть много существенных отличий, которые отличают ванны из фторбората меди. Во-первых, растворы фторборатов чрезвычайно хорошо растворимы, а это означает, что их точка насыщения наступает значительно позже и в одном и том же объеме раствора может содержаться большее количество ионов меди. Это превосходное качество для высокоскоростных процессов или применений, где необходимо наносить покрытие на большие детали. Большая концентрация ионов экономит время и делает процесс компактным. Кроме того, большая концентрация ионов также увеличивает проводимость раствора и обеспечивает лучшую плотность тока.

Во-первых, растворы фторборатов чрезвычайно хорошо растворимы, а это означает, что их точка насыщения наступает значительно позже и в одном и том же объеме раствора может содержаться большее количество ионов меди. Это превосходное качество для высокоскоростных процессов или применений, где необходимо наносить покрытие на большие детали. Большая концентрация ионов экономит время и делает процесс компактным. Кроме того, большая концентрация ионов также увеличивает проводимость раствора и обеспечивает лучшую плотность тока.

Однако есть и некоторые ограничения. Растворы фторбората меди чрезвычайно дороги по сравнению с их сульфатной альтернативой. Именно поэтому их использование не так широко распространено. Кроме того, раствор также не обладает такой же силой броска и с ним гораздо сложнее обращаться. Ионы фторбората чрезвычайно агрессивны и опасны, поэтому обращение с ними еще больше увеличивает общие затраты.

3 – Ванна для химического меднения

Химические ванны немного отличаются. В отличие от приведенных выше примеров, эти ванны являются чисто химическими и не требуют прохождения электричества для применения. Это идеальный выбор для приложений, где вам нужен однородный слой или когда вы имеете дело со сложной геометрией. Кроме того, химические ванны также могут работать с непроводящими поверхностями, которые не замыкают цепь в традиционных условиях электролиза.

В отличие от приведенных выше примеров, эти ванны являются чисто химическими и не требуют прохождения электричества для применения. Это идеальный выбор для приложений, где вам нужен однородный слой или когда вы имеете дело со сложной геометрией. Кроме того, химические ванны также могут работать с непроводящими поверхностями, которые не замыкают цепь в традиционных условиях электролиза.

4 основных промышленных применения гальваники меди

Гальванизация меди находит множество применений в различных отраслях промышленности благодаря своим химическим, механическим и электрическим свойствам. Вот 4 основные промышленные области, в которых медь играет неотъемлемую роль.

1 – Электропроводка

Большая часть перерабатываемой сегодня меди используется для электропроводки во всем мире. Фактически, на его долю приходится около 60% использования меди во всем мире. Превосходная проводимость наряду с естественной ковкостью меди придает электрическим проводам гибкость и возможности передачи, необходимые для оптимальной работы.

Copper-electrical-wires.jpg

2 – Электроника

Как и в электропроводке, в электронных компонентах, таких как печатные платы и реле, также используется медь, потому что это жизнеспособный выбор материала, который обеспечивает наилучшую проводимость по наиболее конкурентоспособной цене.

Помимо электропроводности, у меди достаточно высокая теплопроводность. Современные электронные компоненты компактны и требуют специальных мер по предотвращению перегрева. Медное покрытие повышает теплопроводность материала и может действовать как теплоотвод или рассеивание тепла, поддерживая электронику при рабочих температурах.

3 – Автомобильный

Автомобильный рынок всегда использовал медь для проводки, внутренних компонентов и других электронных компонентов. Однако спрос на медь в автомобильном секторе неизбежно возрастет из-за текущих рыночных тенденций.

Спросите любого в автомобильной отрасли о текущих тенденциях в отрасли. Вы найдете один ответ: электромобили.

Медь становится все более и более актуальной в автомобильном секторе, поскольку двигатели заменяют двигатели внутреннего сгорания. Кроме того, соленоиды, внутренняя обмотка и множество других компонентов внутри любого электродвигателя и его вспомогательных компонентов нуждаются в медном слое для обеспечения долговечности и идеальной работы.

4 – Возобновляемая энергия

Медь является вторым наиболее эффективным металлом, проводящим электричество. Первый — серебряный, но он очень дорогой и не подходит для крупномасштабных приложений. Для возобновляемых источников энергии гальванопокрытие медью играет неотъемлемую роль, потому что вам нужны минимальные потери при передаче и неэффективность.

Рассмотрим солнечные батареи, чтобы лучше понять. Даже самые современные солнечные панели имеют КПД около 23%. Кроме того, добавьте потери передачи из-за внутреннего сопротивления, и это число может уменьшиться. Медь обеспечивает наименьшую проводимость и является наиболее идеальным выбором, поскольку не влияет на общую стоимость вашего проекта.

Получите эстетичные металлические детали с отделочными услугами RapidDirect

Аутсорсинг производственных услуг и других сопутствующих процессов (таких как гальваническое покрытие) — идеальное решение для малого и среднего бизнеса. Это позволяет получить требуемые результаты без первоначальных капиталовложений и получить доступ к команде с разносторонним опытом работы в данной сфере.

RapidDirect предлагает широкий спектр возможностей для производства металла (обработка с ЧПУ, изготовление листового металла, литье под давлением и т. д.) и отделки поверхности, чтобы гарантировать, что ваши детали удовлетворяют требованиям к производительности и внешнему виду.

Наше внимание и бескомпромиссное отношение к качеству обеспечивают стабильные и точные результаты в кратчайшие сроки. Кроме того, мы в RapidDirect отличаемся конкурентоспособными ценами и услугами мирового класса, доступными всего в один клик.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Можно использовать смесь уксуса и пищевой соды (см. рис. 7).

Можно использовать смесь уксуса и пищевой соды (см. рис. 7). Медная деталь не должна полностью погружаться в состав (см. рис.9). Во время гальванизации следует непрерывно перемешивать раствор стеклянной или деревянной палочкой, чтобы получить равномерный слой. Обе металлические части следует располагать на расстоянии не менее 30 мм друг от друга, чтобы избежать неравномерного отложения металла на поверхности.

Медная деталь не должна полностью погружаться в состав (см. рис.9). Во время гальванизации следует непрерывно перемешивать раствор стеклянной или деревянной палочкой, чтобы получить равномерный слой. Обе металлические части следует располагать на расстоянии не менее 30 мм друг от друга, чтобы избежать неравномерного отложения металла на поверхности. б – меднение блестящее

б – меднение блестящее Этот метод создает покрытия, которые имеют тенденцию быть менее пористыми и более устойчивыми к коррозии, что делает его идеальным для продуктов, которые будут подвергаться воздействию сложных условий.

Этот метод создает покрытия, которые имеют тенденцию быть менее пористыми и более устойчивыми к коррозии, что делает его идеальным для продуктов, которые будут подвергаться воздействию сложных условий.