Полимер это резина: Полимерные материалы – резина, пластмассы, их получение, применение в медицине

alexxlab | 25.04.1987 | 0 | Разное

Эластомеры родственники пластмасс

Оглавление:

Свойства эластомерных композиций

Эластомеры представляют собой полимеры, которые имеют большую молекулярную структуру и допускают обратимое расширение и сжатие.

Такие материалы являются сшиваемыми полимерами. У них мало свободы передвижения между боковыми связями молекулярной цепи. Поскольку эти сшивки расширяются, полимерные цепи имеют тенденцию выравниваться и становиться центрированными. Это снижает кристалличность полимера.

Конструктивно эластомеры представляют собой полимерные материалы, такие как пластмассы. Самый известный представитель этих материалов, каучук, основан на резине и был изготовлен в первой половине 19 века.

Использование каучука в качестве конструкционного материала возможно только после того, как сетчатая структура сформировалась при вулканизации, взаимодействии серы с реакционноспособными двойными связями каучукового полимера.

Во время вулканизации, в отличие от аналогичных процессов для термопластов и пластиков-реагентов, между резиновыми полимерами образуется относительно небольшое количество химических связей, в результате чего получается очень эластичная пластичная резиновая смесь.

Высокоэластичное состояние материала допускает обратимую деформацию до нескольких сотен процентов. В отличие от пластмасс, эластомеры поддерживают широкий температурный диапазон от высоких температур (более 100 ° C) до низких температур, так называемой температуры стеклования.

При этой температуре движение молекулы затруднено или полностью исключено.

Для эластомеров температура стеклования обычно ниже 0 ° С. Твердость значительно увеличивается с понижением температуры, но эта зависимость имеет заметную тенденцию к переходу в хрупкое состояние, наблюдаемую у термореактивных и термореактивных материалов.

- Выбирая правильный тип резины и других ингредиентов, вы можете производить материалы, которые отвечают требованиям механических, термических, химических, электрических или других физических свойств.

Например, натуральный каучук или синтетический бутадиен стирола традиционно используют для получения каучуков с высокими прочностными и деформационными характеристиками.

Проблема усиления эластомеров

Низкая степень сшивки (до 5% содержания серы) дает мягкий, эластичный и очень деформируемый материал. Значения твердости и прочности низкие, но характеризуются высоким (до 500%) удлинением. В данном случае речь идет о мягкой резине.

Материал высокой твердости и низкой деформации с содержанием серы 20-5%. Удлинение такой резины не превышает 10%.

Различные свойства эластомеров могут быть поняты только в том случае, если различные типы каучука в отношении химических структурных изменений классифицируются как универсальная, многоцелевая и специальная резина. Кроме того, эластомерная обработка и производство имеет важное значение.

Материалы являются легкосшиваемыми полимерами

Проблема армирования эластомеров волокнистыми материалами на основе натуральных и синтетических волокон — не последняя проблема. В некоторых случаях металлические материалы также могут быть использованы для отверждения.

Твердый во время эксплуатации полимерно-полимерных материалов и эластичный или высоковязкий при обработке.

Эластомеры представляют собой (каучук, резина) полимеры и обладают высокими упругими свойствами в широком температурном диапазоне, соответствующем условиям эксплуатации.

Другими словами, он подвергается значительной необратимой или обратимой деформации под воздействием небольшой внешней силы.

При нагревании под давлением пластик отливается и может стабильно сохранять свою форму. В зависимости от поведения при нагревании полимеры делятся на термопластичные и термореактивные.

Уменьшение кристалличности полимера

Термопластичные смолы становятся мягкими при нагревании и твердыми при охлаждении. Этот процесс обратим. Полимер не подвержен химическим изменениям. Таким образом, они могут быть переработаны несколько раз.

При нагревании термореактивная смола структурируется и превращается в твердый, не плавящийся, нерастворимый продукт, который невозможно изменить.

Неотвержденные резиновые смеси пластмассовые. Во время вулканизации происходит сшивание линейных молекул. Образуется сетчатый полимер (резина или вулканизат). Резина эластичная (после снятия нагрузки образец вернется к первоначальному размеру).

- Материал — это шаг нашей цивилизации, новый материал — это отправная точка для прыжка в будущее и изменения лица нашего существования.

- Синтетические материалы получают это вещество через химические реакции.

- Во время реакции простые молекулы объединяются в сложные молекулы.

Химики называют такие соединения в слове «синтез». В древности широко использовался один тип каменного материала. Тысячи лет назад мне удалось расплавить железо. В настоящее время железо уступает другим материалам, в основном полимерам, а также различным предметам одежды из полиэстера, пластиковой посуды и так далее.

Это все сделано из полимера. Многие детали современного самолета выполнены из композиционных полимерных материалов. Один из них — кевлар — является важным показателем прочности, а масса даже выше, чем у стали самой высокой прочности.

Один из них — кевлар — является важным показателем прочности, а масса даже выше, чем у стали самой высокой прочности.

Линейные и некоторые разветвленные полимерные цепи

Пластик — это материал на основе натуральных или синтетических полимеров, который при нагревании под давлением принимает определенную форму и может оставаться стабильным после охлаждения.

| Реферат на тему | На заказ | Образец и пример |

| Эластомеры родственники пластмасс | Эластомеры — это другой тип полимерного материала. | Они содержат резину, которая производит широкий ассортимент резины. |

Пластиковые характеристики варьируются. Тип наполнителя и тип полимера. Полимерные материалы широко используются в строительной промышленности для изготовления каркасов, крыш и черепицы.

Рефераты по материаловедению

1

Первый слайд презентации: Презентация на тему : Резина и её свойства.

Новгородовой Дарьи 10а класс Презентация на тему : Резина и её свойства. Полимеры и их использоване.

Изображение слайда

2

Слайд 2: Резина

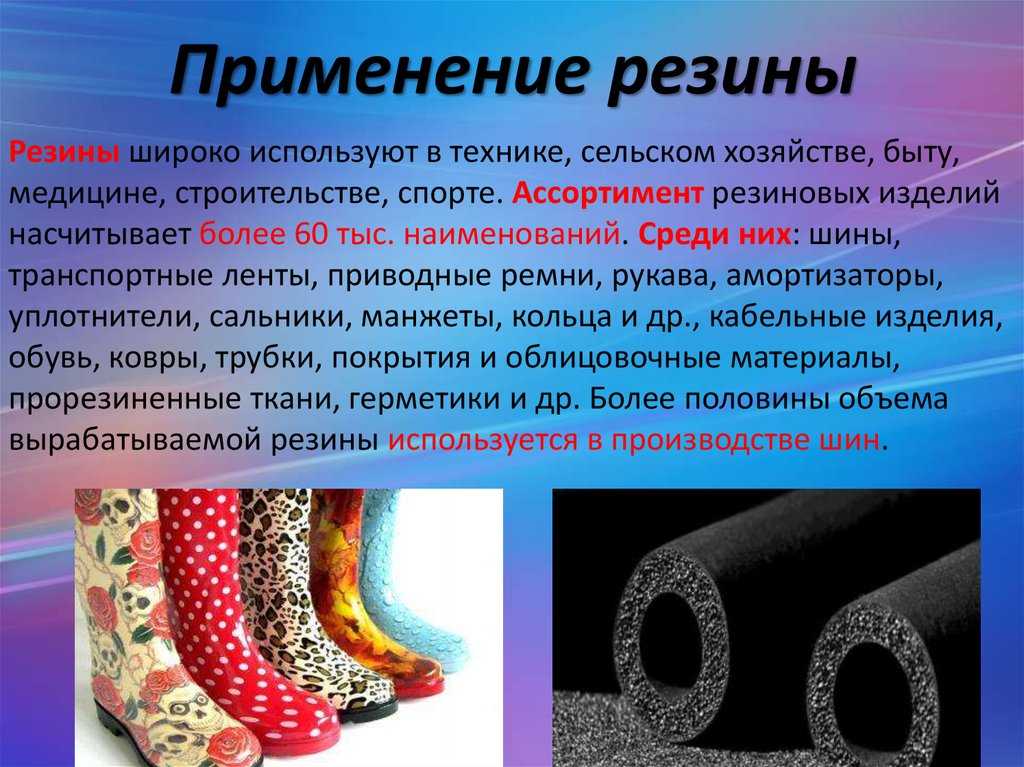

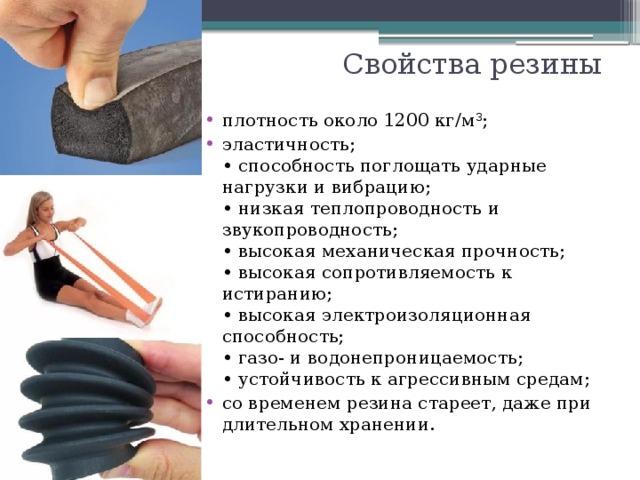

— продукт вулканизации композиции, содержащей связующее вещество — натуральный или синтетический каучук. В конструкции современных автомобилей используют несколько сот изделий, выполненных из резины. Это шины, камеры, шланги, уплотнители, герметики, детали для электро- и виброизоляции, приводные ремни и т. д. Их масса составляет до 10 % от общей массы автомобиля. Широкое применение резиновых изделий в автомобилестроении объясняется их уникальными свойствами: • эластичностью; • способностью поглощать ударные нагрузки и вибрацию; • низкой теплопроводностью и звукопроводностью; • высокой механической прочностью; • высокой сопротивляемостью к истиранию; • высокой электроизоляционной способностью; • газо- и водонепроницаемостью; • устойчивостью к агрессивным средам; • низкой плотностью.

Изображение слайда

3

Слайд 3: Классификация резины

Изображение слайда

4

Слайд 4

Резину получают вулканизацией резиновой смеси, в состав которой входят :

• каучук; • вулканизирующие агенты; • ускорители вулканизации; • активаторы; • противостарители ; • активные наполнители или усилители; • неактивные наполнители; • красители; • ингредиенты специального назначения.

Изображение слайда

5

Слайд 5: Каучук

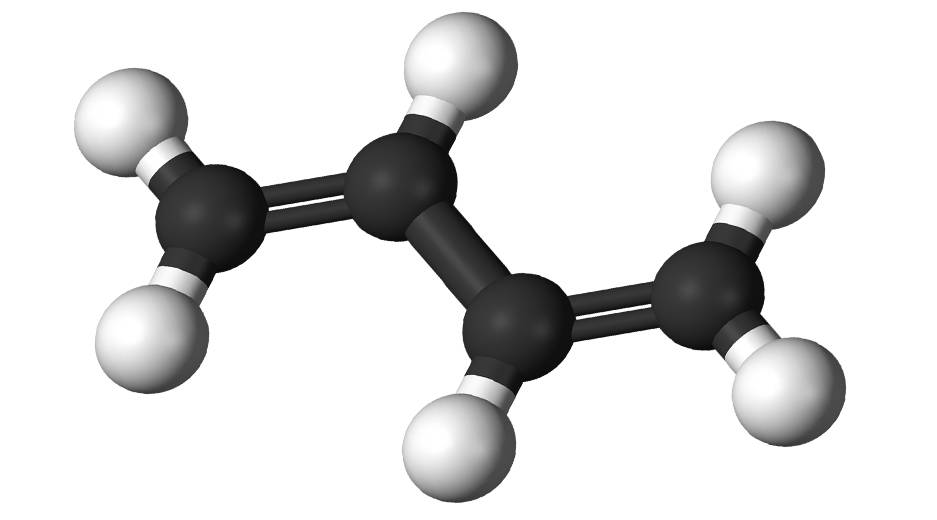

Натуральный каучук — природный полимер, представляющий собой непредельный углеводород — изопрен (С5Н8)n. Натуральный каучук добывают главным образом из млечного сока (латекса) каучуконосных растений, в основном из бразильской гевеи, в котором его содержится до 40 %. Каучук

Изображение слайда

6

Слайд 6

Для выделения каучука латекс обрабатывают уксусной кислотой, под действием которой он свертывается, и каучук легко отделяется. Затем его промывают водой, прокатывают в листы, сушат и коптят для устойчивости против окисления и действия микроорганизмов. Производство натурального каучука (НК) требует больших затрат и не покрывает промышленных потребностей. Поэтому наибольшее распространение получил синтетический каучук (СК). Свойства СК зависят от строения и состава. Изопреновый каучук (обозначается СКИ) по своему составу и строению близок к натуральному каучуку, по некоторым показателям уступает ему, а по каким-то превосходит. Резина на основе СКИ отличается газонепроницаемостью, достаточной стойкостью против воздействия многих органических растворителей, масел. Существенные его недостатки — низкая прочность при высоких температурах и низкая озоно – и атмосферостойкость. Бутадиен-стирольный (СКС) и бутадиен-метилстирольный (СКМС) СК наиболее широко используются в автомобилестроении. Резины на основе этих каучуков имеют хорошие прочностные свойства, высокое сопротивление изнашиванию, газонепроницаемость, морозо – и влагостойкость, однако нестойки при воздействии озона, топлива и масел. Резина на базе бутадиенового каучука (СКД) эластична, износостойка, имеет хорошие физико-механические свойства при низких температурах, однако существуют трудности при переработке резиновых смесей.

Поэтому наибольшее распространение получил синтетический каучук (СК). Свойства СК зависят от строения и состава. Изопреновый каучук (обозначается СКИ) по своему составу и строению близок к натуральному каучуку, по некоторым показателям уступает ему, а по каким-то превосходит. Резина на основе СКИ отличается газонепроницаемостью, достаточной стойкостью против воздействия многих органических растворителей, масел. Существенные его недостатки — низкая прочность при высоких температурах и низкая озоно – и атмосферостойкость. Бутадиен-стирольный (СКС) и бутадиен-метилстирольный (СКМС) СК наиболее широко используются в автомобилестроении. Резины на основе этих каучуков имеют хорошие прочностные свойства, высокое сопротивление изнашиванию, газонепроницаемость, морозо – и влагостойкость, однако нестойки при воздействии озона, топлива и масел. Резина на базе бутадиенового каучука (СКД) эластична, износостойка, имеет хорошие физико-механические свойства при низких температурах, однако существуют трудности при переработке резиновых смесей.

Изображение слайда

7

Слайд 7: Для выделения каучука латекс обрабатывают уксусной кислотой, под действием которой он свертывается, и каучук легко отделяется. Затем его промывают водой, прокатывают в листы, сушат и коптят для устойчивости против окисления и действия микроорганизмов. Производство натурального каучука (НК) требует больших затрат и не покрывает промышленных потребностей. Поэтому наибольшее распространение получил синтетический каучук (СК). Свойства СК зависят от строения и состава. Изопреновый каучук (обозначается СКИ) по своему составу и строению близок к натуральному каучуку, по некоторым показателям уступает ему, а по каким-то превосходит. Резина на основе СКИ отличается газонепроницаемостью, достаточной стойкостью против воздействия многих органических растворителей, масел.

Существенные его недостатки — низкая прочность при высоких температурах и низкая озоно – и атмосферостойкость. Бутадиен-стирольный (СКС) и бутадиен-метилстирольный (СКМС) СК наиболее широко используются в автомобилестроении. Резины на основе этих каучуков имеют хорошие прочностные свойства, высокое сопротивление изнашиванию, газонепроницаемость, морозо – и влагостойкость, однако нестойки при воздействии озона, топлива и масел. Резина на базе бутадиенового каучука (СКД) эластична, износостойка, имеет хорошие физико-механические свойства при низких температурах, однако существуют трудности при переработке резиновых смесей. Она имеет недостаточно прочную связь с металлокордом при производстве армированных изделий

Существенные его недостатки — низкая прочность при высоких температурах и низкая озоно – и атмосферостойкость. Бутадиен-стирольный (СКС) и бутадиен-метилстирольный (СКМС) СК наиболее широко используются в автомобилестроении. Резины на основе этих каучуков имеют хорошие прочностные свойства, высокое сопротивление изнашиванию, газонепроницаемость, морозо – и влагостойкость, однако нестойки при воздействии озона, топлива и масел. Резина на базе бутадиенового каучука (СКД) эластична, износостойка, имеет хорошие физико-механические свойства при низких температурах, однако существуют трудности при переработке резиновых смесей. Она имеет недостаточно прочную связь с металлокордом при производстве армированных изделийИзображение слайда

8

Слайд 8: Полимеры

— это высокомолекулярные вещества с молекулярной массой от нескольких тысяч до нескольких миллионов.

Изображение слайда

9

Слайд 9: Образование полимеров

Искусственные полимеры получают в результате трех типов реакций: полимеризации, поликонденсации, химических реакций. Полимеризацией называется процесс присоединения повторяющихся цепочек молекул (звеньев) к активному центру роста макромолекулы. Механизм полимеризации состоит из таких этапов, как: — образование центров полимеризации; — рост молекул путем последовательного присоединения новых звеньев; — перенос центров полимеризации на другие молекулы, которые начинают активно расти; — разветвление молекул; — прекращение процесса роста молекул.

Изображение слайда

10

Слайд 10: Применение

Современная экономика просто немыслима без различных полимеров. Да мы и сами состоим из природных полимеров: белков, нуклеинов, полисахаридов. Производство полимеров в промышленных масштабах началось в начале 20-го века. Практически одновременно промышленность начала производить искусственные полимеры методом переработки целлюлозы и синтетические полимеры методом переработки низкомолекулярного сырья (фенола, формальдегида, стирола, винилхлорида, акрила). На основе эфиров целлюлозы изготавливали, в частности, целлулоид, пленки, лакокрасочные материалы. Например, развитие кинематографа напрямую связано с появлением нитроцеллюлозных прозрачных пленок. Из синтетических полимеров перед Второй мировой войной особо важным было получение искусственного каучука, оргстекла, фенолформальдегидных смол.

В настоящее время полимеры используются практически во всех областях производства. Из них делают игрушки и строительные материалы, имплантаты, ткани, лекарственные средства, смазку для станков, защитные маски и очки, оптические стекла, навесы и окна, мебельные ткани и наполнители, кожезаменители и обработанные натуральные кожи, резины, упаковочные материалы, рекламную продукцию, корпуса приборов, ткани и волокна искусственные и синтетические, пленки различного назначения, конструкционные материалы, материалы для электротехнической и радиотехнической индустрии, украшения, ионообменные и эпоксидные смолы, пластики с экстремальными свойствами (жаростойкие и морозоустойчивые, повышенной твердости, пожаробезорасные ит.

Производство полимеров в промышленных масштабах началось в начале 20-го века. Практически одновременно промышленность начала производить искусственные полимеры методом переработки целлюлозы и синтетические полимеры методом переработки низкомолекулярного сырья (фенола, формальдегида, стирола, винилхлорида, акрила). На основе эфиров целлюлозы изготавливали, в частности, целлулоид, пленки, лакокрасочные материалы. Например, развитие кинематографа напрямую связано с появлением нитроцеллюлозных прозрачных пленок. Из синтетических полимеров перед Второй мировой войной особо важным было получение искусственного каучука, оргстекла, фенолформальдегидных смол.

В настоящее время полимеры используются практически во всех областях производства. Из них делают игрушки и строительные материалы, имплантаты, ткани, лекарственные средства, смазку для станков, защитные маски и очки, оптические стекла, навесы и окна, мебельные ткани и наполнители, кожезаменители и обработанные натуральные кожи, резины, упаковочные материалы, рекламную продукцию, корпуса приборов, ткани и волокна искусственные и синтетические, пленки различного назначения, конструкционные материалы, материалы для электротехнической и радиотехнической индустрии, украшения, ионообменные и эпоксидные смолы, пластики с экстремальными свойствами (жаростойкие и морозоустойчивые, повышенной твердости, пожаробезорасные ит. д.). Полимеры служат основой для производства композиционных материалов.

В магазине « ПраймКемикалсГрупп » широко представлена продукция из полимеров — это и пластиковая лабораторная посуда, и средства защиты, и различные лабораторные принадлежности. Также у нас можно купить и некоторые вещества, являющиеся полимерами — целлюлозу, крахмал, полиэтиленгликоль и другие, по выгодным ценам и с доставкой.

Применение

д.). Полимеры служат основой для производства композиционных материалов.

В магазине « ПраймКемикалсГрупп » широко представлена продукция из полимеров — это и пластиковая лабораторная посуда, и средства защиты, и различные лабораторные принадлежности. Также у нас можно купить и некоторые вещества, являющиеся полимерами — целлюлозу, крахмал, полиэтиленгликоль и другие, по выгодным ценам и с доставкой.

Применение

Изображение слайда

11

Последний слайд презентации: Презентация на тему : Резина и её свойства. Полимеры и их использоване

Изображение слайда

Рейтинг поставщиков пластмассы, резины и полимеров

Поиск:

по оборудованию по компаниям

- Главная

- Каталог компаний

- Пластмасса, резина, полимеры

Раздел Поставщики пластмассы, резины, полимеров включает в себя рейтинг более 3800 отечественных и иностранных организаций (Италия, Чехия, Франция, Япония, Великобритания), деятельность которых связана с поставкой непосредственно готовой продукции (резины, рукавов, шлангов), а также профессиональных станков для производства и переработки таких материалов, как пластик, пластмасса, резина и каучук. Высокое качество работы представленных компаний и привлекательные цены позволяют поддерживать отличную репутацию среди заказчиков на протяжении уже многих лет.

Высокое качество работы представленных компаний и привлекательные цены позволяют поддерживать отличную репутацию среди заказчиков на протяжении уже многих лет.

Компании в разделе «Пластмасса, резина, полимеры» выстроены в рейтинг по посещаемости их корпоративных сайтов. Посещаемость сайтов определяется сервисом Alexa. Чем меньше значение Alexa Rank, тем выше посещаемость данного сайта. В начале списка стоят ведущие предприятия отрасли.

Очистные системы и оборудование

| Страна:Россия |

| Город:Москва |

| Адрес:Электрический пер, д. 3/10, стр. 1, офис 1 ком. 3 |

| Телефон:+7 (495) 580-05-37 |

| Сайт:www.stankopolimer.ru |

| Компания “Станкополимер“ — производитель оборудования по переработке пластмасс. Используя знания, опыт и навыки, приобретенные нами в течении многих лет в процессе переработки п… |

Подробнее

Трубы, трубопроводное оборудование

| Страна:Россия |

| Город:Москва |

Адрес:115280, г. Москва, ул. Автозаводская, д. 25, офис 1 Москва, ул. Автозаводская, д. 25, офис 1 |

| Телефон:+7 (495) 792-59-46, 8 (800) 700-41-14 |

| Сайт:www.olmax.ru |

| ОЛЬМАКС. ПЕРЕДОВЫЕ ТЕХНОЛОГИИ. ЭКСПЕРТНОЕ РЕШЕНИЕ. КОМПЛЕКСНОЕ ТЕХОБСЛУЖИВАНИЕ Компания ОЛЬМАКС, поставщик профессионального инструмента и технологического оборудования для различных отраслей промышл… |

Подробнее

Медицинские инструменты

| Страна:Россия |

| Город:Москва |

| Адрес:Москва, ул. Плеханова, д. 4-А, эт. 3, оф. 3 |

| Телефон:+7 (495) 7863491 |

| Сайт:www.pharm-global.com |

| Качество медицинского обслуживания определяется целым рядом факторов, среди которых наиболее важными остаются профессионализм медицинского персонала, современность оборудования и соблюдение требований… |

Подробнее

| Страна:Россия |

| Регион:Ленинградская область |

Адрес:Санкт-Петербург, просп. Кондратьевский, д. 31, лит. А Кондратьевский, д. 31, лит. А |

| Телефон:+7 (812) 3094000 |

| Сайт:www.specoborona.ru |

| Группа предприятий СПЕЦОБОРОНА® работает на рынке средств индивидуальной и коллективной защиты с 2004 года. Компания СПЕЦОБОРОНА® имеет собственное швейное производство по поши… |

Подробнее

Запчасти и комплектующие для транспортной техники

| Страна:Россия |

| Регион:Новосибирская область |

| Город:Новосибирск |

| Адрес:Новосибирск, ул. Доватора, д. 11, ТК Автоградъ |

| Телефон:+7 (383) 3570757 |

| Сайт:www.polimer-nsk.ru |

| Основание2005 |

| Производственная компания «Полимер» основана в 2005 году. Основным из направлений её деятельности является изготовление из европейского полиуретана деталей для автомобильной промышленности… |

Подробнее

Металлы, металлопрокат, металлоизделия

| Страна:Россия |

| Регион:Краснодарский край |

| Город:Ейск |

Адрес:Краснодарский край, г. Ейск, ул. Мичурина, 4 Ейск, ул. Мичурина, 4 |

| Телефон:8-800-200-99-23 8(938)-408-80-85 |

| Сайт:www.eiskpolimer.ru |

| Компания Ейскполимер это производственная компания, основным направлением деятельности которой является производство продукция из полипропилена и нержавеющей стали. Многолетний опыт работы нашей компа… |

Подробнее

Пластмассы, резина и каучук – машины и оборудование для производства и переработки

| Страна:Россия |

| Регион:Московская область |

| Город:Подольск |

| Адрес:142101, г. Подольск, ул. Плещеевская, 34 |

| Телефон:+7 (499) 390-05-55, 8 (800) 444-11-81 звонок по России бесплатно: 8 (800) 444-11-81 |

| Сайт:p-z-o.com |

ПЗО – Подольский завод оборудования, производит оборудование для переработки полимеров, а также другое вспомогательное оборудование для автоматизации линий. Мы – компания молодых и энергичных сп. .. .. |

Подробнее

Поставщики вентиляторов, вентиляционные системы и оборудование

| Страна:Россия |

| Регион:Свердловская область |

| Город:Екатеринбург |

| Адрес:620017, г. Екатеринбург, ул. Старых Большевиков, 2а, корпус 1, оф 408 |

| Телефон:(343) 216-37-19, 216-60-07, 219-80-62, 219-70-26 |

| Сайт:www.silton.ru |

| Компания “Силтон” поставляет высококачественные промышленные шланги, рукава, силовые и червячные хомуты, быстроразъемные соединения для шлангов.Производим гибкие технологические воздуховоды из полиуре… |

Подробнее

Аварийно-спасательная техника и оборудование

| Страна:Россия |

| Регион:Ленинградская область |

| Адрес:Санкт-Петербург, бул. Сиреневый, д. 20, лит. А, пом. 12-Н |

| Телефон:+7 (812) 3400037 |

| Сайт:www.endounion.com |

Подробнее

Резина, резинотехнические изделия

| Страна:Россия |

| Регион:Ростовская область |

Адрес:Таганрог, ул. Лесная Биржа, д. 2 Лесная Биржа, д. 2 |

| Телефон:+7 (8634) 312592 |

| Сайт:www.infotaganrog.ru |

| Компания «Термопласт-Полимер» основана в 2001 году. Основной вид деятельности — производство полиэтиленовой пленки. Производственные мощности (100–120&… |

Подробнее

Поделитесь страницей “Поставщики пластмассы, резины и полимеров – рейтинг компаний” в Социальных сетях

6 материалов для подошвы обуви: достоинства и недостатки

Сегодня на рынке легкой промышленности представлено большое количество разнообразных моделей обуви, изготовленной из различных материалов. Из каких материалов производится подошва и в чем их отличие, мы расскажем в этой статье.

Поскольку подошва постоянно взаимодействует с землей, для ее изготовления должен использоваться максимально устойчивый к деформации материал. Его выбор зависит от таких факторов, как: сезон, в который будет использоваться обувь, ее тип и назначение. Кроме этого, типы подошв различаются по методу крепления. Наиболее часто встречаются литьевой и клеевой методы крепления.

Наиболее часто встречаются литьевой и клеевой методы крепления.

Методы крепления подошвы

Литьевой метод крепления применяется при производстве обуви методом прямого литья. При нем материал подошвы заполняет форму, в которую далее вставляется верхняя часть обуви. Использование данного метода не требует ни клея, ни дополнительной прошивки.

Обувь, при изготовлении которой применялся литьевой метод крепления подошвы, имеет ряд преимуществ. Место крепления подошвы не пропускает влагу, обувь более легкая.

При клеевом методе крепления подошва соединяется с верхом обуви с помоью клея, после чего обувь находится определенное время под специальным прессом. Данный метод наиболее широко распространен при производстве классической и спортивной обуви.

Из чего изготавливается подошва?

Подошва является важным элементом обуви, которая защищает ее от износа и определяет срок службы. К самым популярным материалам подошвы относятся: полиуретан (ПУ), термополиуретан (ТПУ), поливинилхлорид (ПВХ), этиленвинилацетат (ЭВА), термопластичная резина (ТПР), термоэластопласт (ТЭП).

Подошва из полиуретана (ПУ)

Полиуретан – это материал, который создается путем соединения двух полимеров. При смешивании, они образуют пузырьки воздуха, благодаря чему подошва амортизирует.

Полиуретан легкий и гибкий материал, который обладает хорошими эксплуатационными свойствами. Он устойчив к истиранию, отличается высокой теплоизоляцией. Однако полиуретановая подошва скользит на льду и при низких температурах теряет свою эластичность, что может приводить к разломам в местах сгиба.

Подошва из термополиуретана (ТПУ)

Термополиуретан производится путем воздействия на полиуретан высоким давлением и температурой. Этот материал применяется, как правило, в двухслойных подошвах, поскольку не обеспечивает высокий уровень теплоизоляции. Как и полиуретан, термополиуретан имеет высокую износостойкость и гибкость. Кроме этого, он обеспечивает хорошее сцепление с любыми поверхностями. Необходимо отметить, что термополиуретан является довольно тяжелым, имеющим низкую гибкость материалом.

Подошва из поливинилхлорида (ПВХ)

Поливинилхлорид – термопластичный полимер. Подошва из ПВХ устойчива к истиранию, воздействию агрессивных сред, проста в изготовлении. Из ПВХ производится, как правило, подошва для повседневной и обуви, используемой в теплое время года, поскольку ПВХ обладает низкой морозостойкостью.

Подошва из этиленвинилацетата (ЭВА)

Этиленвинилацетат – полимер, обладающий пористой структурой. Именно структура материала позволяет обуви быть легкой и, поскольку воздух является теплоизолятором, сохранять тепло, не пропускать холод. Этот материал выдерживает экстремально низкие температуры, сохраняя эластичность, обеспечивая тепло и комфорт. Обувь из ЭВА имеет «эффект термоса», кроме этого она не впитывает влагу, способна восстанавливать свою форму при деформации.

ЭВА используется при производстве летней, пляжной, спортивной обуви, частей подошвы кроссовок и влагонепроницаемой обуви, в том числе сапог для охоты и рыбалки. Это уникальный материал, который поглощает и распределяет нагрузку, имеет отличные амортизирующие свойства. Подошва из ЭВА отличается высокими эксплуатационными характеристиками.

Это уникальный материал, который поглощает и распределяет нагрузку, имеет отличные амортизирующие свойства. Подошва из ЭВА отличается высокими эксплуатационными характеристиками.

Подошва из термопластичной резины (ТПР)

Термопластичная резина – обувная резина, которая изготовлена из синтетического каучука, который превосходит натуральный по прочности. При производстве подошвы из ТПР могут применяться специальные добавки, повышающие ее эластичность. Подошва из ТПР влагостойкая и упругая. Благодаря амортизационным свойствам, обувь из ТПР уменьшает нагрузку на ноги. Термопластичная резина имеет низкую плотность, что является одновременно достоинством и недостатком материала. ТПР не имеет высокий уровень теплозащиты, поэтому данный материал наиболее подходит для производства обуви с двухслойной подошвой. ТПР отлично сочетается с ЭВА, что позволяет объединить лучшие свойства материалов при изготовлении зимней, морозоустойчивой обуви.

Подошва из термоэластопласта (ТЭП)

Термоэластопласт является всесезонным материалом, который позволяет сделать внешний слой подошвы ровным, плотным и прочным. При этом внутренний слой остается пористым и хорошо сохраняет тепло. Кроме этого, подошва из ТЭП может перерабатываться, что не только сокращает ресурсы, но и минимизирует загрязнение окружающей среды. Термоэластопласт является морозостойким материалом. Однако при экстремально низких и высоких температурах ТЭП утрачивает свойства. Это объясняет тот факт, что материал применяется, как правило, только для повседневной обуви.

При этом внутренний слой остается пористым и хорошо сохраняет тепло. Кроме этого, подошва из ТЭП может перерабатываться, что не только сокращает ресурсы, но и минимизирует загрязнение окружающей среды. Термоэластопласт является морозостойким материалом. Однако при экстремально низких и высоких температурах ТЭП утрачивает свойства. Это объясняет тот факт, что материал применяется, как правило, только для повседневной обуви.

Теперь, узнав особенности материалов, вы сможете купить качественную и надежную обувь. Мы всегда готовы помочь вам с выбором и ответить на все вопросы.

Полиуретан или резина – что лучше выбрать и в чем отличие

Полиуретан является универсальным полимерным материалом, который используется в различных отраслях промышленности, строительстве и в быту. Этот материал обладает высокими прочностными характеристиками и диэлектрической проницаемостью, а также хорошо поддается механической обработке. Кроме того, для изделий из полиуретана характерна стойкостью к воздействию агрессивных сред и атмосферных явлений, износостойкость и долговечность.

Благодаря всем преимуществам полиуретана, он является прекрасной альтернативой «традиционным» конструкционным, изоляционным и уплотнительным материалам. Например, в последнее время деталями из полиуретана часто заменяют стальные элементы конструкции, что позволяет значительно уменьшить вес агрегатов. Также детали из полиуретана обладают большей долговечностью, стойки к износу и истиранию, поэтому срок их службы больше, чем у стальных изделий.

Полиуретан широко используют и в качестве аналога для изделий из резины. Чаще всего из этого материала выполняют уплотнители и электроизоляционные элементы в автомобилях и других видах транспорта. Именно поэтому достаточно часто перед владельцами автомобилей возникает вопрос, не лучше ли заменить детали из резины на аналогичные, выполненные из полиуретана.

В этом вопросе мы и попробуем разобраться.

Полиуретан или резина — что лучше

Чтобы понять, чем отличается резина от полиуретана, рассмотрим их основные физико-механические и эксплуатационные характеристики. Для удобства сравнения сведем все данные в таблицу:

Для удобства сравнения сведем все данные в таблицу:

| Показатель | ||

|---|---|---|

| Полиуретан | Резина | |

| Твердость по Шору (шкала А) | 40 – 98 | 65-95 |

| Предел прочности при разрыве, кг/см2 | 312 | 115 |

| Относительное удлинение при разрыве, % | 500-600 | 300 |

| Сопротивление раздиру, кг/см2 | 58 | 20 |

| Усадка, % | 33,5 | 35-40 |

| Эластичность, % | 40 | 30 |

| Абразивная стойкость (Н22) | 10 | 2 |

| Температурный предел хрупкости, 0С | –77 | -70 |

| Рабочий диапазон температур, 0С | –70 … +120 | –30 … +50 |

| Коэффициент морозостойкости | 58 | 20 |

| Истираемость, м3/ т·Дж | 11,25 – 26,6 | 45-80 |

Резина представляет собой продукт вулканизации каучука. Такой материал отличается небольшой себестоимостью, что и обусловило его частое использование во многих отраслях промышленности.

Такой материал отличается небольшой себестоимостью, что и обусловило его частое использование во многих отраслях промышленности.

Однако из приведенной таблицы видно, что резина уступает полиуретану по прочности и эластичности, а также обладает меньшим диапазоном рабочих температур. Кроме того, резина менее устойчива к действию влаги, химических веществ и в значительной степени подвержена износу в процессе эксплуатации.

Поэтому в последнее время многие производители стараются заменить резиновые детали на полиуретановые. Особенно часто эта тенденция наблюдается в автомобилестроении. В этом случае использование полиуретановых деталей позволяет значительно уменьшить износ основных узлов автомобиля. Также применение полиуретана сокращает расходы на текущий ремонт и техническое обслуживание транспортных средств. Это обусловлено высокой износостойкостью и долговечностью полиуретановых деталей.

Как выбрать

Каждый автовладелец рано или поздно сталкивается с необходимостью замены отдельных деталей или целых узлов автомобиля. И здесь приходится выбирать не только производителя запчастей, но и обращать внимание на материал, из которого они изготовлены. Например, во многих автомобилях втулки ходовой части выполнены из резины. Такие втулки часто идут в заводской комплектации автотранспорта, так как они отличаются невысокой стоимостью. Однако в процессе эксплуатации втулки из резины достаточно быстро изнашиваются, что требует их частой замены.

И здесь приходится выбирать не только производителя запчастей, но и обращать внимание на материал, из которого они изготовлены. Например, во многих автомобилях втулки ходовой части выполнены из резины. Такие втулки часто идут в заводской комплектации автотранспорта, так как они отличаются невысокой стоимостью. Однако в процессе эксплуатации втулки из резины достаточно быстро изнашиваются, что требует их частой замены.

Поэтому часто приходится выбирать: заменить ли резиновую втулку полиуретановой или нет. В ситуации следует обратить внимание на следующие критерии:

Преимуществом резиновых втулок является их цена, но по износостойкости, надежности и долговечности они существенно уступают изделиям из полиуретана. Кроме того, полиуретановые втулки являются более универсальными, так как подходят для эксплуатации в любых климатических зонах. Также полиуретан обеспечивает лучшую амортизацию подвески автомобиля и не деформируется под воздействием больших усилий, однако, в промышленности, полиуретан обладает некоторым вредом для здоровья человека. (Подробнее читайте здесь).

(Подробнее читайте здесь).

Таким образом, если выбирать, что лучше в подвеске – резина или полиуретан, следует отдать предпочтение полиуретану. Этот материал обеспечит высокую безопасность движения автомобиля при любых погодных условиях, а также позволит сократить расходы на техническое обслуживание транспортного средства.

Купить полиуретан в Москве можно в магазинах компании «МонтажСтройЭлектро» или оформить заказ на нашем сайте https://msel.ru/. Мы предлагаем большой ассортимент электроизоляционных, уплотнительных и других материалов по самым выгодным ценам.

Термоэластопласты или эластомеры: выбираем материалы для уплотнений

30.01.2019

Термоэластопласты или эластомеры: выбираем материалы для уплотнений

Качество уплотнений (прокладок, колец, манжет, клапанов) зависит не только от точных размерных параметров, но и от использованного материала. А для правильного выбора материала очень важно знать физико-механические требования к готовому изделию и свойства рабочей среды, в которой ему предстоит работать. Так можно добиться наилучшего сочетания эксплуатационных свойств, долговечности и стоимости РТИ.

Так можно добиться наилучшего сочетания эксплуатационных свойств, долговечности и стоимости РТИ.

В обычном случае уплотнения производят из полимеров (гомополимеров или сополимеров) и их смесей. К гомополимерам относятся, к примеру, полиэтилен, полиуретан. Сополимеры состоят из разных мономеров, это, например, этиленпропиленовые или стиролбутадиеновые каучуки.

Для производства уплотнений имеют значение не столько особенности строения молекулы полимера, сколько связанные с этим эксплуатационные характеристики. В частности, важны деформационные свойства материала. В зависимости от их выраженности и других физико-химических характеристик, полимеры подразделяют на четыре класса:

- Термопласты.

- Термоэластопласты (термопластичные эластомеры, ТПЭ, ТЭП).

- Эластомеры.

- Дюропласты (термореактопласты).

Наиболее эластичными из перечисленных материалов являются эластомеры (каучуки и сшитые каучуки) и термоэластопласты на основе блок-сополимеров. Именно они в большинстве случаев используются для производства уплотнений. Реже применяются термопласты и термореактопласты. Они не обладают высокой упругостью.

Именно они в большинстве случаев используются для производства уплотнений. Реже применяются термопласты и термореактопласты. Они не обладают высокой упругостью.

Исходные полимеры смешивают между собой и модифицируют с помощью различных добавок, чтобы получить сырье, а затем и готовое изделие с нужными свойствами. Ниже мы рассмотрим самые популярные материалы для изготовления уплотнений.

Эластомеры

В основном эластомеры производятся на основе невулканизированного синтетического каучука. Сейчас полимерная промышленность предлагает огромный ассортимент синтетических каучуков. Самые важные из них:

- R-Group (с ненасыщенной углеродной цепью). Примеры таких каучуков – бутадиеновый (BR), хлоропреновый (CR), хлорбутиловый (CIIR), бромбутиловый (BIIR), бутадиентстирольный (SBR).

- Q-Group (с силиконом в основной углеводородной цепи) – фторсиликоновый (FVMQ), метилкремнийорганический (VMQ) каучук и др.

- М-Group (с насыщенной основной углеродной цепью).

Это такие виды каучуков как полиакрилатный (ACM), этилен-пропиленовый (EPM), хлорированный полиэтиленовый (CM), фтор-каучук (FKM).

Это такие виды каучуков как полиакрилатный (ACM), этилен-пропиленовый (EPM), хлорированный полиэтиленовый (CM), фтор-каучук (FKM).

В готовых эластомерах только 50–60 % веса составляют собственно невулканизированные каучуки. Остальная доля приходится на добавки:

- наполнители;

- вулканизаторы;

- ускорители;

- антипирены и т.д.

Их состав и количество подбирают, исходя из требований к свойствам готовых уплотнителей.

Термоэластопласты

Это особая группа полимеров, которые сочетают в себе свойства термопластов и эластомеров. При рабочих температурах они отличаются высокой эластичностью, а при нагревании приобретают способность к термопластичной обработке. Все ТПЭ можно поделить на две группы:

- Полимерные смеси (сплавы эластомеров). Создаются при смешивании несшитых (либо слегка сшитых) каучуков в процессе динамической вулканизации. Также эластомерные сплавы можно получить, смешивая сшитые эластомеры с термопластами.

Это недорогие технологии, поэтому и полученные материалы доступны по цене. Но у них есть недостаток – слишком высокий показатель остаточной деформации не позволяет изготавливать из такого сырья достаточно надежные уплотнения.

Это недорогие технологии, поэтому и полученные материалы доступны по цене. Но у них есть недостаток – слишком высокий показатель остаточной деформации не позволяет изготавливать из такого сырья достаточно надежные уплотнения. - Блок-сополимеры. Получаются при сополимеризации каучуков и термопластов. Также сюда относятся полиамиды, полиэфиры, полиуретаны, синтезированные в сегментах для получения нужных физических и механических свойств.

Материал для уплотнений: ТЭП или эластомеры?

Эластомеры на основе каучуков считаются классическими материалами для изготовления РТИ, в том числе различных уплотнений. Термоэластопласты – это более новое решение, которое распространилось на рынке сравнительно недавно. Тем не менее, у ТЭП есть множество преимуществ перед эластомерами:

- высокая стойкость к истиранию;

- отличная динамическая производительность;

- устойчивость к различным средам и атмосферным воздействиям, к ультрафиолету, озону, кислороду;

- газонепроницаемость.

Также термоэластопласты гораздо легче перерабатываются, чем вулканизированные эластомеры. Это удешевляет производство уплотнений и других РТИ.

Но при этом термоэластопласты чувствительны к высоким температурам, следовательно, область применения изделий из таких материалов ограничена. Их можно использовать только там, где исключено нагревание до критического уровня, при котором полимер приобретет термопластические свойства. Ведь в противном случае уплотнение начнет плавиться, потеряет заданную форму и перестанет выполнять свои функции.

Таким образом, ассортимент материалов для изготовления уплотнений очень широкий. Но при необходимости изготовить РТИ с заданными эксплуатационными параметрами возникает много ограничений, и выбор сырья существенно сужается. Мы используем для производства стандартных уплотнений материалы, рекомендованные соответствующими ГОСТ и ТУ. А если нужны РТИ на заказ, подбираем сырье индивидуально или модифицируем существующие резиновые смеси для получения нужных свойств готовой продукции.

Резиновые полимеры – Химия LibreTexts

- Последнее обновление

- Сохранить как PDF

- Идентификатор страницы

- 1131

является примером полимера эластомерного типа, где полимер имеет способность возвращаться к своей первоначальной форме после растяжения или деформации. Каучуковый полимер сворачивается, когда находится в состоянии покоя. Эластичные свойства возникают из-за его способности растягивать цепи, но когда натяжение ослабевает, цепи возвращаются в исходное положение. Большинство молекул каучуковых полимеров содержат, по крайней мере, некоторые звенья, полученные из мономеров сопряженных диенов (см. Полимеризация сопряженных диенов). Такие сопряженные диеновые мономеры имеют конструктивную основу из по меньшей мере четырех атомов углерода с реакционноспособным ядром двойной-одинарной-двойной связи (C=C-C=C). Большинство, если не практически все такие диены подвергаются 1,4-присоединению к полимерной цепи, где 1 и 4 относятся к 1-му и 4-му атомам углерода основного звена, которые становятся одинарными связями с остальной частью полимерной цепи. Двойные связи диена превращаются в одинарные связи, а одинарная связь между ними превращается в двойную связь конфигурации Z или E, в зависимости от условий полимеризации. Таким образом, костяк юнита становится таким (-C-C=C-C-). Каучук приобретает свою эластичность, когда образовавшаяся двойная связь приобретает Z-конфигурацию. Для 1,3-бутадиена Z эквивалентен цис и E эквивалентны конфигурации транс .

Большинство, если не практически все такие диены подвергаются 1,4-присоединению к полимерной цепи, где 1 и 4 относятся к 1-му и 4-му атомам углерода основного звена, которые становятся одинарными связями с остальной частью полимерной цепи. Двойные связи диена превращаются в одинарные связи, а одинарная связь между ними превращается в двойную связь конфигурации Z или E, в зависимости от условий полимеризации. Таким образом, костяк юнита становится таким (-C-C=C-C-). Каучук приобретает свою эластичность, когда образовавшаяся двойная связь приобретает Z-конфигурацию. Для 1,3-бутадиена Z эквивалентен цис и E эквивалентны конфигурации транс .

Натуральный каучук

Натуральный каучук представляет собой аддитивный полимер, получаемый в виде молочно-белой жидкости, известной как латекс, из тропического каучукового дерева. Натуральный каучук состоит из мономера изопрена (2-метил-1,3-бутадиена), который, как упоминалось выше, представляет собой сопряженный диеновый углеводород. В натуральном каучуке большинство двойных волокон, образованных в полимерной цепи, имеют Z-конфигурацию, в результате чего натуральный каучук обладает эластомерными свойствами.

В натуральном каучуке большинство двойных волокон, образованных в полимерной цепи, имеют Z-конфигурацию, в результате чего натуральный каучук обладает эластомерными свойствами.

Чарльз Гудиер случайно обнаружил, что при смешивании серы и каучука свойства каучука улучшаются, становясь более прочными, устойчивыми к теплу и холоду и повышающими свою эластичность. Позже этот процесс был назван вулканизацией в честь римского бога огня. Вулканизация заставляет более короткие цепи сшиваться через серу с более длинными цепями. Развитие вулканизированной резины для автомобильных шин очень помогло этой отрасли.

Синтетический каучук

Важные сопряженные диены, используемые в синтетических каучуках, включают изопрен (2-метил-1,3-бутадиен), 1,3-бутадиен и хлоропрен (2-хлор-1,3-бутадиен). Полимеризованный 1,3-бутадиен чаще всего называют просто полибутадиеном. Полимеризованный хлоропрен был разработан компанией DuPont и получил торговое название 9.0024 Неопрен . В ряде случаев мономеры, не являющиеся диенами, используются также для некоторых видов синтетического каучука, часто сополимеризуемого с диенами. Некоторые из наиболее коммерчески важных аддитивных полимеров представляют собой сополимеры. Это полимеры, полученные путем полимеризации смеси двух или более мономеров. Примером может служить стирол-бутадиеновый каучук (SBR), который представляет собой сополимер 1,3-бутадиена и стирола, смешанный в соотношении 3:1 соответственно.

Некоторые из наиболее коммерчески важных аддитивных полимеров представляют собой сополимеры. Это полимеры, полученные путем полимеризации смеси двух или более мономеров. Примером может служить стирол-бутадиеновый каучук (SBR), который представляет собой сополимер 1,3-бутадиена и стирола, смешанный в соотношении 3:1 соответственно.

Резина SBR была разработана во время Второй мировой войны, когда были прекращены важные поставки натурального каучука. SBR более устойчив к истиранию и окислению, чем натуральный каучук, а также может быть вулканизирован. Более 40% производимого синтетического каучука составляет бутадиен-стирольный каучук, который используется в производстве шин. Крошечное количество используется для жевательной резинки в невулканизированной форме. Нитрильный каучук сополимеризуется из бутадиена и акрилонитрила (H 2 C=CH-CN). Бутилкаучук сополимеризуется из изобутилена [который представляет собой метилпропен H 2 C=C(CH 3 ) 2 ] и небольшого процента изопрена. Силиконовый каучук и другие соединения, химически называемые полисилоксанами , не состоят из сопряженных диенов, но имеют повторяющиеся звенья, такие как -O-SiR 2 – где R представляет собой некоторую органическую радикальную группу, такую как метил.

Силиконовый каучук и другие соединения, химически называемые полисилоксанами , не состоят из сопряженных диенов, но имеют повторяющиеся звенья, такие как -O-SiR 2 – где R представляет собой некоторую органическую радикальную группу, такую как метил.

Игла через воздушный шар

Цепи из полимерного каучука существуют в виде случайных рыхлых комков в нерастянутом состоянии. На ниппельном конце баллона находится много резины и, следовательно, много-много полимерных цепей, все еще слабо свернутых. Эти цепи можно проткнуть, не лопнув шарик, потому что цепи все еще можно растянуть. Это потому, что они позволяют протыкать цепи между цепями, не разрывая цепи или связи, которые их соединяют. Но по бокам шара эти цепи натянуты почти до предела и очень далеко друг от друга. Прокол слишком велик для натянутых цепей, и они рвутся, и шарик лопнет.

Авторы

- Чарльз Офардт, почетный профессор, Колледж Элмхерст; Виртуальная химическая книга

- Генри А.

Падлекас

Падлекас

Rubber Polymers распространяется по незадекларированной лицензии, автором, ремиксом и/или куратором является LibreTexts.

- Наверх

- Была ли эта статья полезной?

- Тип изделия

- Раздел или Страница

- Показать страницу TOC

- № на стр.

- Теги

- резина

Резиновые полимеры

Резиновые полимеры

|

| ||

| ||

Демонстрации с полимерами |

Разница между пластиком и резиной

Основное различие – пластик и резина

И пластик, и резина являются полимерами. Полимер – это макромолекула, состоящая из множества повторяющихся звеньев. Каждая повторяющаяся единица представляет собой мономер, который используется для создания полимера. Некоторые полимеры являются синтетическими, тогда как другие полимеры являются природными соединениями. Пластмасса представляет собой синтетический полимер, тогда как каучук встречается в виде природного полимера . В этом основное отличие пластика от резины. Оба эти соединения очень полезны при производстве различных предметов.

Пластмасса представляет собой синтетический полимер, тогда как каучук встречается в виде природного полимера . В этом основное отличие пластика от резины. Оба эти соединения очень полезны при производстве различных предметов.

Ключевые области, охватываемые

1. Что такое пластик

– Определение, свойства, различные продукты

2. Что такое резина

– Определение, свойства, различные продукты

9026 2. 3. Между пластиком и резиной

– Сравнение ключевых различий

Ключевой термин: мономер, натуральный каучук, пластик, полимер, каучук, синтетический полимер, синтетический каучук

Что такое пластик? способность к формованию и формованию с применением тепла и давления. Это свойство известно как пластичность. Это синтетический полимер. Пластичность пластика позволяет принимать различные формы.

Кроме того, малый вес пластика также является хорошей причиной для его использования в производстве различного оборудования. Пластмасса имеет низкую плотность, плохую электропроводность, прозрачность, ударную вязкость и т. д. Пластмассы очень стабильны с более медленной скоростью разложения.

Пластмасса имеет низкую плотность, плохую электропроводность, прозрачность, ударную вязкость и т. д. Пластмассы очень стабильны с более медленной скоростью разложения.

Существует большое разнообразие пластиковых полимеров. Эти пластмассы можно классифицировать по нескольким различным параметрам. Мы можем классифицировать пластмассы по химическим свойствам, физическим свойствам, химической структуре, методу синтеза и т. д.

Некоторые коммерчески важные пластмассы включают полиэтилен, полипропилен, полистирол, ПЭТФ, ПТЭФ и т. д. В процессе производства этих разновидностей пластмасс в реакционные смеси добавляют некоторые химические вещества. К таким химическим соединениям относятся стабилизаторы (для придания полимеру длительного срока хранения), наполнители (для улучшения характеристик), пластификаторы (для улучшения реологических свойств) и т. д. Иногда для получения в итоге привлекательных цветов добавляют и красители. товар. Эти соединения, добавляемые извне, называются добавками.

Рисунок 1: Пластиковые крышки от бутылок

Существует множество применений пластмасс практически во всех областях, включая медицину, текстильную промышленность, продукты питания и напитки (в качестве упаковочного материала).

Что такое каучук

Каучук представляет собой эластичный материал, который либо получают из каучуковых растений, либо синтезируют с использованием нефтяного масла. Таким образом, существует два типа каучука: натуральный каучук и синтетический каучук. Каучук очень известен в промышленности благодаря своей эластичности, прочности и т. д. Каучук используется для производства множества различных продуктов.

Натуральный каучук состоит из полимеров изопрена и воды, а также некоторых других соединений. Основным компонентом натурального каучука является полиизопрен. Это полимерный материал (эластомер), присутствующий в натуральном каучуке. Натуральный каучук получают из латекса каучукового дерева. Этот латекс молочный и липкий. Это подвеска. Этот латекс можно получить из частей возле коры дерева.

Этот латекс молочный и липкий. Это подвеска. Этот латекс можно получить из частей возле коры дерева.

Натуральный каучук подвержен вулканизации из-за наличия двойной связи в основной цепи полимера. Вулканизация — это процесс образования поперечных связей между полимерными цепями с использованием серы в качестве сшивающего реагента. Вулканизированная резина более жесткая, жесткая и долговечная, чем натуральная резина.

Рисунок 2: Структура полиизопрена в натуральном каучуке

Синтетический каучук производится из нефтяного масла или природного газа. Синтетические каучуки производятся на химических заводах с использованием нефтехимических продуктов в качестве отправной точки. Например, реакция ацетилена и соляной кислоты дает полихлоропрен, тип синтетического каучука.

Рис. 3: Резиновые ленты

Существует большое разнообразие продуктов, получаемых из каучука. Некоторые примеры включают обувь, автомобильные шины, водонепроницаемую одежду, воздушные шары, защитные перчатки и многое другое.

Разница между пластиком и резиной

Определение

Пластик: Пластик — это полимерный материал, который можно формовать и формовать под воздействием тепла и давления.

Каучук: Каучук представляет собой эластичный материал, который либо получают из каучуковых растений, либо синтезируют с использованием нефтяного масла.

Уникальные особенности

Пластик: Пластик пластичен.

Резина: Резина обладает эластичностью.

Распространение

Пластик: Пластик получают промышленным способом.

Каучук: Каучук можно получить как промышленными способами, так и из природных источников.

Производство

Пластик: Пластмасса производится из сырой нефти в качестве исходного материала.

Каучук: Каучук естественным образом производится на каучуковых деревьях в виде каучукового латекса или может производиться промышленным способом из нефтяного масла и природного газа.

Токсичность

Пластик: Пластик менее токсичен.

Резина: Резина более токсична.

Заключение

Пластмасса и резина используются в производстве различных товаров, необходимых нам в повседневной жизни. Оба эти соединения являются полимерными материалами. Они обладают уникальными свойствами в зависимости от их химической структуры. Основное различие между пластиком и каучуком заключается в том, что пластик, по сути, является синтетическим полимером, тогда как каучук может быть найден в виде природного полимера или может быть произведен в виде синтетического полимера.

Ссылки:

1. Гент, Алан Н. «Резина». Encyclopædia Britannica, Encyclopædia Britannica, Inc., 23 мая 2016 г., доступно здесь.

2. «Каучук натуральный». Википедия, Фонд Викимедиа, 18 октября 2017 г., доступно здесь.

3. «Пластик». Encyclopædia Britannica, Encyclopædia Britannica, Inc., 27 июня 2017 г., доступно здесь.

Изображение предоставлено:

1. «528789» (общественное достояние) через Pixabay

«528789» (общественное достояние) через Pixabay

2. «Цис-полиизопрен, натуральный каучук» Прабхачаттерджи из малаяламской Википедии (CC BY-SA 3.0) через Commons Wikimedia

3. «350095» (общественное достояние) через Pixabay

Натуральный каучук | Типы полимеров

Резина Изделия связаны почти со всеми аспектами современной жизни; от шин и автомобильных компонентов до промышленных шлангов, напольных покрытий, продуктов питания и медицинских изделий, а также клеев, резиновые изделия можно найти практически везде.

Ежегодно в мире производится, продается и потребляется двадцать пять миллионов тонн (25 000 000 т) натурального и синтетического каучука . По мере роста мировой экономики с ростом индустриализации развивающихся экономик спрос на резиновые изделия и каучук продолжает расти.

Натуральный каучук является старейшим типом каучука, но до сих пор составляет более 40% от общего объема, в настоящее время составляет немногим более десяти миллионов тонн в год, и его использование продолжает расти. Натуральный каучук производится путем выращивания дерева Hevea Brasiliensis, которое, как следует из названия, родом из Южной Америки.

Натуральный каучук производится путем выращивания дерева Hevea Brasiliensis, которое, как следует из названия, родом из Южной Америки.

Натуральный каучук представляет собой встречающийся в природе полиизопрен с высоким содержанием цис. В образце натурального каучука примерно 94% будет полиизопрена, а остальное будет состоять из некоторых встречающихся в природе смол и белков, а также небольшого количества золы, грязи и воды. Именно смолы и протеины вместе с полиизопреном с высоким содержанием цис придают натуральному каучуку его уникальные свойства.

Основными странами-производителями натурального каучука в настоящее время являются Таиланд, Индонезия, Малайзия, Индия, Вьетнам и Китай. Кроме того, Западная Африка становится все более важным регионом производства натурального каучука. Натуральный каучук изначально перерабатывался в визуально классифицированные типы, такие как ребристые копченые листы (RSS), пронумерованные от 1 до 5, а также коричневые и бледные крепы. Схема технически определенного каучука (TSR) была введена в Малайзии около 50 лет назад, чтобы предоставить потребителям измеримые данные о свойствах каучука. Сейчас марки TSR, такие как SMR-10, SIR-20 и SVR-CV60, составляют примерно 80% мирового производства и потребления.

Схема технически определенного каучука (TSR) была введена в Малайзии около 50 лет назад, чтобы предоставить потребителям измеримые данные о свойствах каучука. Сейчас марки TSR, такие как SMR-10, SIR-20 и SVR-CV60, составляют примерно 80% мирового производства и потребления.

Синтетический каучук был впервые произведен в Германии в середине 20-го века, и в настоящее время марки и типы синтетического каучука составляют большую часть спроса на каучук. Синтетический каучук производится путем полимеризации мономеров, обычно стирола и бутадиена, которые полимеризуются с получением стирол-бутадиенового каучука, SBR, а также полибутадиенового каучука, BR. Последующие разработки привели к внедрению других мономеров, таких как этилен и пропилен, которые используются в производстве EPDM. Другие типы синтетического каучука включают: бутил, более правильно известный как изобутилен-изопреновый каучук, который может быть модифицирован атомами галогенов, такими как хлор или бром, для получения хлорбутила и бромбутила, вместе известных как гало-бутилы и нитрил (акрилонитрил-бутадиен). Существует даже синтетическая версия натурального каучука под названием полиизопрен.

Существует даже синтетическая версия натурального каучука под названием полиизопрен.

Синтетический каучук в настоящее время производится во всем мире, при этом основными странами-производителями являются Китай, Соединенные Штаты Америки, Япония, Республика Корея и Германия.

Области применения как натурального, так и синтетического каучука включают широкий и разнообразный ассортимент продукции, включая шины, восстановление протектора шин, клейкие ленты и этикетки, резиновые напольные покрытия, промышленные шланги, прокладки, резинометаллические детали и антивибрационные изделия. системные компоненты, фармацевтические продукты, промачиваемые изделия, такие как латексные перчатки, презервативы и катетеры и многое другое.

| Rubber type | Benefits | Limitations | Typical applications |

| Natural Rubber | Widest range of hardness Very strong & naturally self reinforcing Good compression set Good resistance to inorganic chemical | Отсутствие стойкости к маслам и органическим жидкостям Макс.  температура 75–100°C температура 75–100°C Плохая устойчивость к озону | Герметизация и амортизация Конвейерные ленты Грузовые шины |

| EPDM | Резина с наибольшей водостойкостью Очень хорошая инертность в течение длительного времени 9014 Стабильная структура атмосферостойкость Легко компаундируется и обрабатывается | Не устойчив к нефти и нефтепродуктам Относительно низкая остаточная деформация при сжатии | Автомобильные уплотнители Уплотнение окон и дверей Автомобильные шланги (не топливные) |

| SBR | Хорошая физическая прочность Хорошая стойкость к разрыву и истиранию | Плохая стойкость к маслам и топливу Плохая атмосферостойкость | |

| Полибутадиен | Хорошая стойкость к истиранию Низкая температура стеклования Высокая эластичность | Очень плохая устойчивость к озону | Шины Конвейерные ленты Polystyrene and ABS modification |

| Butyl Rubber Isobutylene Isoprene | The highest performing rubber for impermeability Good flexural properties Good ozone resistance | Poor abrasion resistance | Tyre linings and inner tubes Roofing products Fuel and lubricant additive |

| SILPURAN 6400-40 A-B | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. |

| СИЛПУРАН 6499-50 А-Б | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. Вулканизирующие свойства Elastosil R 427/30 позволяют добиться коротких циклов производства литьевых изделий методами компрессионного переноса и литья под давлением. Постотвержденные вулканизаты могут использоваться в медицине и пищевой промышленности. |

| СИЛПУРАН 6600-40 А-Б | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. Вулканизирующие свойства Elastosil R 427/30 позволяют добиться коротких циклов производства литьевых изделий методами компрессионного переноса и литья под давлением. |

| СИЛПУРАН 6600-60 А-Б | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. Вулканизирующие свойства Elastosil R 427/30 позволяют добиться коротких циклов производства литьевых изделий методами компрессионного переноса и литья под давлением. Постотвержденные вулканизаты могут использоваться в медицине и пищевой промышленности. |

| СИЛПУРАН 8020-50 | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. Вулканизирующие свойства Elastosil R 427/30 позволяют добиться коротких циклов производства литьевых изделий методами компрессионного переноса и литья под давлением. Постотвержденные вулканизаты могут использоваться в медицине и пищевой промышленности. |

| СИЛПУРАН 8020-60 | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. |

| СИЛПУРАН 8030-40 | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. Вулканизирующие свойства Elastosil R 427/30 позволяют добиться коротких циклов производства литьевых изделий методами компрессионного переноса и литья под давлением. Постотвержденные вулканизаты могут использоваться в медицине и пищевой промышленности. |

| СИЛПУРАН 8030-60 | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. Вулканизирующие свойства Elastosil R 427/30 позволяют добиться коротких циклов производства литьевых изделий методами компрессионного переноса и литья под давлением. |

| СИЛПУРАН 6610-40 А-Б | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. Вулканизирующие свойства Elastosil R 427/30 позволяют добиться коротких циклов производства литьевых изделий методами компрессионного переноса и литья под давлением. Постотвержденные вулканизаты могут использоваться в медицине и пищевой промышленности. |

| СИЛПУРАН 6610-60 А-Б | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. Вулканизирующие свойства Elastosil R 427/30 позволяют добиться коротких циклов производства литьевых изделий методами компрессионного переноса и литья под давлением. Постотвержденные вулканизаты могут использоваться в медицине и пищевой промышленности. |

| СИЛПУРАН 6700-40 А-Б | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. |

| СИЛПУРАН 6700-60 А-Б | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. Вулканизирующие свойства Elastosil R 427/30 позволяют добиться коротких циклов производства литьевых изделий методами компрессионного переноса и литья под давлением. Постотвержденные вулканизаты могут использоваться в медицине и пищевой промышленности. |

| СИЛПУРАН 8030-70 | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. Вулканизирующие свойства Elastosil R 427/30 позволяют добиться коротких циклов производства литьевых изделий методами компрессионного переноса и литья под давлением. |

| СИЛПУРАН 8060-40 | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. Вулканизирующие свойства Elastosil R 427/30 позволяют добиться коротких циклов производства литьевых изделий методами компрессионного переноса и литья под давлением. Постотвержденные вулканизаты могут использоваться в медицине и пищевой промышленности. |

| СИЛПУРАН 8060-50 | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. Вулканизирующие свойства Elastosil R 427/30 позволяют добиться коротких циклов производства литьевых изделий методами компрессионного переноса и литья под давлением. Постотвержденные вулканизаты могут использоваться в медицине и пищевой промышленности. |

| СИЛПУРАН 8060-60 | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. |

| СИЛПУРАН 8060-70 | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. Вулканизирующие свойства Elastosil R 427/30 позволяют добиться коротких циклов производства литьевых изделий методами компрессионного переноса и литья под давлением. Постотвержденные вулканизаты могут использоваться в медицине и пищевой промышленности. |

| СИЛПУРАН 8461-60 | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. Вулканизирующие свойства Elastosil R 427/30 позволяют добиться коротких циклов производства литьевых изделий методами компрессионного переноса и литья под давлением. |

| Отвердитель SILPURAN M | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. Вулканизирующие свойства Elastosil R 427/30 позволяют добиться коротких циклов производства литьевых изделий методами компрессионного переноса и литья под давлением. Постотвержденные вулканизаты могут использоваться в медицине и пищевой промышленности. |

| Отвердитель SILPURAN X | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. Вулканизирующие свойства Elastosil R 427/30 позволяют добиться коротких циклов производства литьевых изделий методами компрессионного переноса и литья под давлением. Постотвержденные вулканизаты могут использоваться в медицине и пищевой промышленности. |

| Пленка СИЛПУРАН 2030 | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. |

| СИЛПУРАН 6000-20 А-Б | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. Вулканизирующие свойства Elastosil R 427/30 позволяют добиться коротких циклов производства литьевых изделий методами компрессионного переноса и литья под давлением. Постотвержденные вулканизаты могут использоваться в медицине и пищевой промышленности. |

| СИЛПУРАН 4200 | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. Вулканизирующие свойства Elastosil R 427/30 позволяют добиться коротких циклов производства литьевых изделий методами компрессионного переноса и литья под давлением. |

| ЛП-2 | Торей | Полимер LP-2 относится к семейству жидких полисульфидных полимеров, производимых Toray Fine Chemicals Co., Ltd. Он широко используется в качестве основы для герметиков, применяемых в самолетах, зданиях, морских судах, автомобилях, каналах, автомагистралях и стеклопакетов. Другие возможные области применения полимера LP-2 включают литейные составы, герметизирующие составы для электрооборудования, покрытия топливных баков, стоматологические формовочные составы и пропитку кожи. | |

| CTPI | Торей | Химикаты для вулканизации резины | CTPI используется в качестве ингибитора преждевременной вулканизации синтетических и натуральных каучуков, предоставляя производителям резиновых смесей лучшие средства контроля безопасности при подвулканизации. CTPI наиболее эффективен с системами ускорителей на основе тиазола и сульфенамида, а также с наиболее быстро отверждающимися полимерами. |

| ЭЛАСТОСИЛ R 1251 | Ваккер | Компаунд силиконовой резины | Силиконовый каучук Elastosil R 1251 разработан специально для использования в резиновых смесях для высоковольтных применений. |

| Эластосил R 427/30 | Ваккер | Высокопрочные основания | Elastosil R 427/30 можно использовать для экструдированных профилей. Вулканизирующие свойства Elastosil R 427/30 позволяют добиться коротких циклов производства литьевых изделий методами компрессионного переноса и литья под давлением. Постотвержденные вулканизаты могут использоваться в медицине и пищевой промышленности. |

| ЭЛАСТОСИЛ R 427/70 | Ваккер | Высокопрочные основания | Elastosil R 427/70 можно использовать для экструдированных профилей. |

| Пауэрсил 460 | Ваккер | Силиконовый каучук HTV | Создание конусов напряжения для кабельных аксессуаров и аксессуаров для холодной усадки |

| СВС 7250 | Ваккер | Основа из силиконовой резины | Неотвержденная основа имеет низкую липкость к поверхности, что делает ее превосходной для каландрирования и экструзии, а также для формования. |

| Эластосил Р плюс 4000/50 | Ваккер | Твердая силиконовая резина с платиновым катализатором для литья под давлением | Материалы Elastosil R plus 4000/50 предназначены для изготовления формованных изделий, обладающих высокой прозрачностью и очень хорошими показателями сопротивления разрыву. |

| Эластосил Р плюс 4001/40 | Ваккер | Одна часть катализируемая платиной твердая силиконовая резина для отливки в форму стандартной ранга | Марка подходит для производства всех видов изделий технического и контактирующего с пищевыми продуктами. В изделиях со специальными толстыми стенками можно использовать преимущества быстрого отверждения материала. |

| Эластосил Р плюс 4305 США | Ваккер | Твердая силиконовая резина с платиновым катализатором для экструзии | Elastosil R plus 4305 US предназначен для изготовления экструдированных изделий, обладающих высокой прозрачностью и очень хорошими значениями сопротивления разрыву. |

| Powersil 370 Темный | Ваккер | Силиконовый каучук HTV | Темный силиконовый каучук Powersil 370 разработан специально для использования в высоковольтных устройствах. Подвесные и опорные изоляторы, а также разрядники для защиты от перенапряжения, отлитые из POWERSIL® 370 DARK, обладают отличной стойкостью к дуговому разряду и скольжению, повышая надежность и уменьшая перебои в подаче электроэнергии. |

| Эластосил LR 6280 | Ваккер | Жидкая силиконовая резина | Его формула представляет собой термостойкое покрытие для ткани с низкой вязкостью. |

| Эластосил LR 6289 А/В | Ваккер | Жидкая силиконовая резина | Он представляет собой высокоэффективную жидкую резину средней вязкости с хорошей термостойкостью. |

| ЭЛАСТОСИЛ LR 6291 A/B | Ваккер | Жидкая силиконовая резина | Он представляет собой термостойкое покрытие для ткани общего назначения с низкой вязкостью. |

| Эластосил LR 6294 А/В | Ваккер | Жидкая силиконовая резина | В основном это высокопрочная жидкая резина средней вязкости для покрытия ткани. |

| Эластосил LR 3070/50 А/В | Ваккер | Самоклеящаяся жидкая силиконовая резина | Серия Elastosil LR 3070 особенно подходит для экономичного производства больших серий формованных деталей (термопласт/эластомер), даже в процессе соформования (челночная форма) в стандартных условиях, без какой-либо специальной обработки поверхности формы. |

| Эластосил Р 401/80 | Ваккер | Силиконовая резина высокой консистенции | Детали с постотверждением могут использоваться для контакта с пищевыми продуктами и подходят для использования в соответствии с Рекомендацией «XV. Силиконы» BfR и FDA § 177.2600 при соблюдении всех заданных ограничений на экстрагируемые и летучие вещества. |

| Эластосил Р 420/70 | Ваккер | Силиконовая резина высокой консистенции | В принципе, силиконовые каучуки Elastosil R 420 предназначены для экструзии, прессования, переноса и литья под давлением. |

| Эластосил R 3113 A/B | Ваккер | Клей для силиконового каучука | Elastosil R 3113 A/B используется для быстрого приклеивания отвержденного силиконового каучука к отвержденному силиконовому каучуку. Он подходит для склеивания больших плоских форм. |

| Эластосил Р 160/10 | Ваккер | Основа из силиконовой резины | Elastosil R 160/10 может быть изготовлен с использованием стандартных технологий формования и экструзии. |

| Эластосил Р 160/50 | Ваккер | Основа из силиконовой резины | Неотвержденная основа имеет низкую липкость к поверхности, что делает ее превосходной для каландрирования и экструзии. |

| Эластосил R 300/20 США | Ваккер | Основа из силиконовой резины | Elastosil R 300/20 US может быть изготовлен с использованием стандартных методов литья и экструзии. |

| ЭЛАСТОСИЛ R 420/40 | Ваккер | Силиконовая резина высокой консистенции | В принципе, силиконовые каучуки Elastosil R 420 предназначены для экструзии, прессования, переноса и литья под давлением. |

| Эластосил Р 420/50 | Ваккер | Силиконовая резина высокой консистенции | В принципе, силиконовые каучуки Elastosil R 420 предназначены для экструзии, прессования, переноса и литья под давлением. |

| Эластосил Р 420/60 | Ваккер | Силиконовая резина высокой консистенции | В принципе, силиконовые каучуки Elastosil R 420 предназначены для экструзии, прессования, переноса и литья под давлением. |

| Эластосил Р 401/40 | Ваккер | Силиконовая резина высокой консистенции | Elastosil R 401/40 имеет множество различных применений, он подходит для формованных изделий и экструзии, таких как уплотнения, листы, трубы и профили. |

| Эластосил Р 401/50 | Ваккер | Силиконовая резина высокой консистенции | Elastosil R 401/50 имеет множество различных применений, он подходит для формованных изделий и экструзии, таких как уплотнения, листы, трубы и профили. |

| Эластосил Р 401/60 | Ваккер | Силиконовая резина высокой консистенции | Детали с постотверждением могут использоваться для контакта с пищевыми продуктами и подходят для использования в соответствии с Рекомендацией «XV. |

| Эластосил Р 401/90 | Ваккер | Силиконовая резина высокой консистенции | Детали с постотверждением могут использоваться для контакта с пищевыми продуктами и подходят для использования в соответствии с Рекомендацией «XV. Силиконы» BfR и FDA § 177.2600 при соблюдении всех заданных ограничений на экстрагируемые и летучие вещества. |

| Эластосил Е 951 | Ваккер | Клей-герметик | Elastosil E 951 исключительно хорошо прилипает к различным поверхностям, включая металлы, стекло и вулканизированный силиконовый каучук. Подложки должны быть чистыми. Доступны грунтовки для решения особых проблем с адгезией. |

| Эластосил Р 407/40 | Ваккер | Основа из силиконовой резины | Благодаря высокой прочности этих продуктов в сыром виде их можно использовать для изготовления сложных экструдированных профилей. |

| Эластосил Р 407/50 | Ваккер | Основа из силиконовой резины | Благодаря высокой прочности этих продуктов в сыром виде их можно использовать для изготовления сложных экструдированных профилей. Их вулканизирующие свойства позволяют добиться коротких циклов производства резиновых формованных изделий методами прессования, трансферта и литья под давлением. Постотвержденные вулканизаты могут использоваться для применения в здравоохранении и пищевой промышленности. |

| Эластосил Р 407/60 | Ваккер | Основа из силиконовой резины | Благодаря высокой прочности этих продуктов в сыром виде их можно использовать для изготовления сложных экструдированных профилей. |

| ЭЛАСТОСИЛ R 407/70 | Ваккер | Основа из силиконовой резины | Благодаря высокой прочности этих продуктов в сыром виде их можно использовать для изготовления сложных экструдированных профилей. Их вулканизирующие свойства позволяют добиться коротких циклов производства резиновых формованных изделий методами прессования, трансферта и литья под давлением. Постотвержденные вулканизаты могут использоваться для применения в здравоохранении и пищевой промышленности. |

| ЭЛАСТОСИЛ R 407/80 | Ваккер | Основа из силиконовой резины | Благодаря высокой прочности этих продуктов в сыром виде их можно использовать для изготовления сложных экструдированных профилей. |

| Эластосил LR 3001/60 A/B FR | Ваккер | Огнестойкая жидкая силиконовая резина | Этот сорт специально разработан для экономичного производства огнестойких технических изделий/деталей методом жидкостного литья под давлением. |

| ЭЛАСТОСИЛ LR 3003/10 США | Ваккер | Жидкая силиконовая резина | Elastosil LR 3003/10 US содержит ингредиенты, пригодные для контакта с пищевыми продуктами. |

| Эластосил LR 3003/20 TR A/B | Ваккер | Жидкая силиконовая резина | Эти марки особенно подходят для экономичного производства больших серий изделий, изготовленных методом литья под давлением. |

| Эластосил LR 3003/85 А/В | Ваккер | Жидкая силиконовая резина | Эти марки особенно подходят для экономичного производства больших серий изделий, изготовленных методом литья под давлением. Детали, изготовленные из Elastosil LR 3003/85 A/B, можно использовать в технических целях. Эти изделия также подходят для использования в сочетании с пищевыми продуктами. |

| Эластосил LR 3003 A,B США | Ваккер | Жидкая силиконовая резина | Эта серия используется в медицинских целях, включая имплантаты кратковременного действия. Возможны очень короткие циклы формования деталей сложной формы и без заусенцев. |

| Эластосил LR 3043/50 А/В | Ваккер | Жидкая силиконовая резина | Эти марки особенно подходят для экономичного производства больших серий изделий, изготовленных методом литья под давлением. |

| ЭЛАСТОСИЛ LR 3070/30 А/В | Ваккер | Самоклеящаяся жидкая силиконовая резина | Серия Elastosil LR 3070 особенно подходит для экономичного производства больших серий формованных деталей (термопласт/эластомер), даже в процессе соформования (челночная форма) в стандартных условиях, без какой-либо специальной обработки поверхности формы. |

| Эластосил LR 3070/40 А/В | Ваккер | Самоклеящаяся жидкая силиконовая резина | Серия Elastosil LR 3070 особенно подходит для экономичного производства больших серий формованных деталей (термопласт/эластомер), даже в процессе соформования (челночная форма) в стандартных условиях, без какой-либо специальной обработки поверхности формы. |

Университет Акрона, Огайо

Вернуться к указателю планов уроков

Версия для печати

Классы: 9-12

Автор: Mark Rogers

Источник: Этот материал основан на работе, поддержанной Национальным научным фондом в рамках гранта № EEC-1542358.

Потому что полимеры