Полирование электрохимическое: Электролиты электрохимической полировки различного назначения

alexxlab | 03.04.2023 | 1 | Разное

Электрохимическая полировка металла

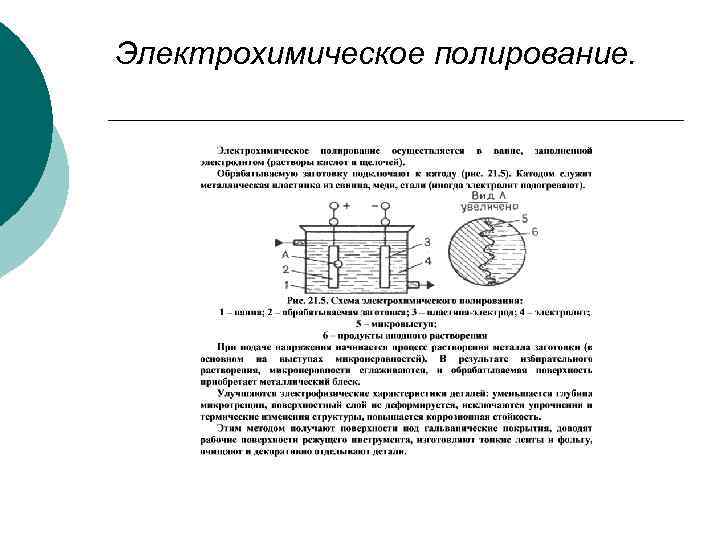

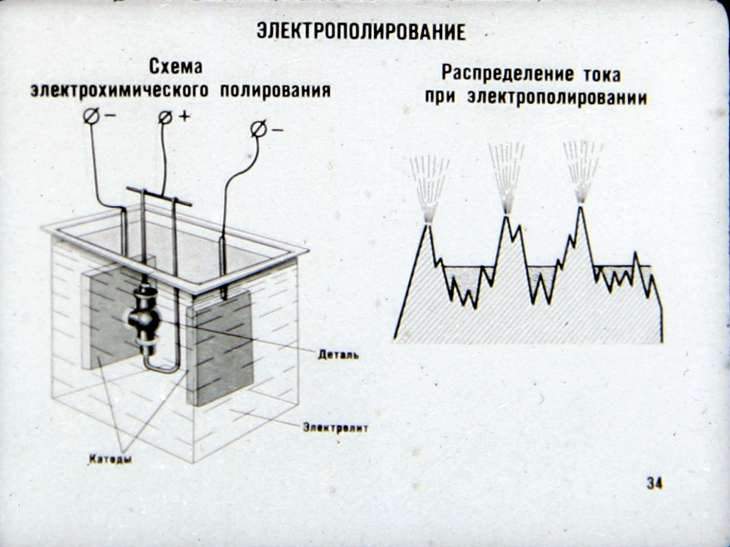

Электрохимическая обработка заменяет трудоемкие механические методы и не приводит к нежелательным структурным изменениям в поверхностном слое изделий. Стравленная поверхность во многих случаях обладает более высокой коррозийной стойкостью и улучшенными механическими свойствами. Электрохимическое полирование — это обработка поверхностей деталей, погруженных в электролит, представляющий собой раствор, обычно содержащий кислоты. В процессе обработки при постоянном напряжении 10–20 В изделие подключается к положительному полюсу (аноду) источника питания.

При анодном электрохимическом полировании процесс сглаживания микрошероховатостей на уровне субмикрорельефа поверхности связан с наличием на металле пассивирующей пленки. Степень уменьшения шероховатостей определяется величиной электрического заряда, прошедшего через электролит. В ходе электролиза, наряду с уменьшением высоты микровыступов, происходит округление их вершин и формирование волнообразного микрорельефа поверхности.

При использовании электрохимического полирования для получения поверхности хорошего качества необходимо перед обработкой убедиться, что на деталях нет глубоких рисок, забоин, раковин, так как они не устраняются при электрохимической обработке. Наиболее высокий блеск поверхности достигается на небольших деталях, причем плоские поверхности полируются хуже, чем цилиндрические.

Электрохимическое полирование проводится в обычных гальванических ваннах с обязательным плотным контактом подвесного устройства с деталями и электродной штангой. Наиболее долговечна оснастка из титана, который не разрушается в электролитах. Для надежности электрического контакта подвески с деталями рекомендуется образующуюся на них окисную пленку периодически удалять, используя разбавленную серную кислоту.

Основой промышленных электролитов для электрохимического полирования служат ортофосфорная или хлорная кислоты. В хлорнокислых электролитах обрабатывается алюминий, цинк, свинец, титан. В трехкомпонентных фосфорно-серно-хромовокислых электролитах обрабатываются стали различных марок, а в фосфорно-сернокислых — нержавеющие стали аустенитного класса — 12Х18Н10Т, Х17Г9АН4.

Для повышения стойкости к коррозии рекомендуется обрабатывать стальные детали после электрохимического полирования раствором NaOH в течение 15–20 минут при температуре 60–70

Несмотря на достаточно широкую область применения, электрохимический метод имеет существенные недостатки, такие как:

- Высокая энергоёмкость

- Токсичность, пожароопасность и взрывоопасность

- Технологическая сложность

- Ограничение номенклатуры обрабатываемых металлов

- Коррозия оборудования

Сухое электрохимическое полирование для обработки изделий после 3D-печати

Постобработка деталей является одной из основных стадий процесса аддитивного производства и на текущий момент самой трудоемкой.

По статистике, постобработка занимает от 30 до 70 % времени, потраченного на весь процесс аддитивного производства. Одной из основных причин такого распределения времени является то, что постобработка практически всегда выполняется вручную. Это позволяет сделать вывод, что узкое место аддитивного производства заключается в постобработке изделия, а не в его печати.

На текущий момент все технологии постобработки сосредоточены над решением двух основных задач: улучшения качества поверхности и удаления поддержек.

В конце 2017 года была представлена уникальная технология по улучшению качества поверхности — DryLyte, о ней здесь и пойдет речь.

DryLyte — это технология сухого электрохимического шлифования и полирования металлических изделий с помощью переноса ионов металла посредством свободных твердых тел (рис. 1). Отличительной особенностью и уникальностью DryLyte является то, что жидкости не используются в качестве электролитов. Также, в отличие от традиционного способа полирования, обработка по технологии DryLyte сохраняет исходные формы изделия, включая углы и режущие кромки, происходит процесс объемного шлифования и полирования, при котором обрабатывается вся поверхность детали, какую бы сложную геометрию она ни имела.

Рис. 1. Электрополирование металлических изделий по технологии DryLyte

Технология DryLyte обеспечивает зеркальную поверхность высочайшего качества, обработку за один шаг (рис. 2) и, что самое важное, позволяет предварительно рассчитать затраты. В 2018 году DryLyte была удостоена самой престижной премии в области технологий для аддитивного производства за лучшее решение для постобработки — TCT Awards.

а) контргайка

б) лопатка

в)

г)

Рис. 2. Изделия до и после обработки

Генеральный директор компании TopStanok Евгений Андреевич Кузьмин поделился кейсом внедрения технологии DryLyte для обработки напечатанных стоматологических изделий.

Одно из выпускаемых изделий, систему зубных брекетов (рис. 3), компания производит с помощью SLM-печати. Сами изделия имеют размер немногим больше спичечной головки и достаточно сложную индивидуальную геометрию, исходящую из особенностей поверхности зубов пациента (рис. 4). Изделия устанавливаются непосредственно в ротовую полость и в связи с этим имеют высокие требования к финальному качеству поверхности и к безопасности.

Рис. 3. Система зубных брекетов с напечатанными изделиями

Рис. 4. Напечатанное металлическое изделие до и после обработки по технологии DryLyte

Учитывая вышеперечисленные характеристики, полировка изделия производилась исключительно вручную и занимала большое количество времени. Этап приемки качества изделия также был временнозатратным, так как каждый раз оператор допускал различные ошибки в процессе полировки или, что еще хуже, совершал брак. В случае брака приходилось печатать новое изделие и еще сильнее затягивать и без того долгий процесс производства.

Помимо этого компания попадала в большую зависимость от операторов постобработки: после их увольнения знания уходили вместе с сотрудниками, новых приходилось подолгу обучать. Оператор — достаточно подвижная категория специалистов, и делать это приходилось часто.

После очередного увольнения сотрудника компанией было принято решение искать автоматизированные решения для полировки, и она обратилась в TopStanok. Компания и ранее обращалась к различным специалистам, но на тот момент никто из инжиниринговых компаний не смог предложить автоматизированное решение для полировки таких мелких и сложных изделий.

Мы предложили решение для массовой полировки изделий, установку сухого электрохимического полирования Dlyte. На тот момент у нас было реализовано несколько проектов и огромное количество технологических тестов, и мы достаточно точно могли спрогнозировать результат обработки. Единственной загвоздкой являлся держатель деталей для обработки 96 изделий за раз — примерно такое количество два оператора успевали обработать за день. Наши технологи совместно с производителем разработали новый, на базе стандартного ювелирного держателя, причем даже с удвоенной вместимостью, что актуально для растущей компании.

Единственной загвоздкой являлся держатель деталей для обработки 96 изделий за раз — примерно такое количество два оператора успевали обработать за день. Наши технологи совместно с производителем разработали новый, на базе стандартного ювелирного держателя, причем даже с удвоенной вместимостью, что актуально для растущей компании.

Приведем цифры по проекту.

Во‑первых, удалось добиться шероховатости поверхности изделия на ответственных поверхностях Ra 0,08 мкм, ранее же, при ручной полировке, нельзя было даже приблизиться к таким цифрам. Во‑вторых, впервые получилось отполировать замок изделия, до этого элемент не полировался ввиду труднодоступности.

Время обработки в пересчете на единицу изделия сократилось более, чем в 5 раз: с 5 минут до 56 секунд. Сократилась в 3,36 раза стоимость полировки единицы изделия (без учета амортизации) при недельном объеме полирования 480 единиц. При увеличении недельного объема производства до 960 единиц и использовании увеличенного держателя стоимость сокращалась в 6,23 раза.

Таким образом, производственный цикл существенно сократился, а производительность выросла. Это позволило внедрить дополнительную линейку изделий, более дешевого ценового диапазона. Данная линейка долгое время была в планах компании, но ее ввод подразумевал существенное увеличение штата операторов, что влекло за собой дополнительные организационные сложности и расходы в связи с этим реализация проекта была отложена.

В результате проделанной работы был получен полностью автоматизированный, а самое важное, прогнозируемый процесс полировки изделия, стандартное качество от изделия к изделию независимо от партии.

В данном кейсе была использована самая маленькая установка Dlite серии 1 с объемом рабочей зоны 6 литров. Для сравнения — самая большая установка Dlyte больше описанной в 200 раз и имеет объем рабочей зоны 1200 литров.

Проведя огромное количество технологических тестов, мы можем с уверенностью заявить, что Dlyte — универсальный инструмент для финальной обработки и подходит как для полировки мелких изделий ювелирного типа, так и для партий крупногабаритных изделий, как, например, лопатка турбины. ■

Автор: Парфенов Дмитрий Андреевич, Евгений Кузьмин, TopStanok

Источник журнал “Аддитивные технологии” № 4-2019

Сухое электрохимическое полирование для обработки изделий после 3D-печати, TopStanok, журнал “Аддитивные технологии” № 4-2019, Технология DryLyte, решение для постобработки — TCT Awards, аддитивное производство, стоматологическая компания 3DMED, SLM

Преимущества электрополировки – Suncor Stainless

Электрополировка, также известная как электрохимическая полировка, анодная полировка или электролитическая полировка, представляет собой электрохимический процесс, который удаляет материал с металлической заготовки, уменьшая шероховатость поверхности путем выравнивания микровыступов и впадин и улучшая качество поверхности. Используется для полировки, пассивации и удаления заусенцев с металлических деталей. Его часто описывают как обратную сторону гальваники. Многие из преимуществ электрополировки можно найти ниже:

Используется для полировки, пассивации и удаления заусенцев с металлических деталей. Его часто описывают как обратную сторону гальваники. Многие из преимуществ электрополировки можно найти ниже:

- Электрополировка удаляет элементарное железо с поверхности сплавов нержавеющей стали, увеличивая содержание хрома/никеля, что приводит к значительному повышению устойчивости к коррозии.

- Электрополировка улучшает химический состав поверхности нержавеющей стали. Он не только удаляет внедренные частицы и включения, но и улучшает атомное соотношение легирующих элементов материалов. Электрополировка предпочтительно растворяет железо из материала и оставляет поверхность с более высокой относительной концентрацией хрома. Под воздействием кислорода эта улучшенная поверхность образует более толстый и однородный оксидный слой с улучшенными свойствами коррозионной стойкости.

- Электрополированные нержавеющие стали лучше противостоят возникновению точечной коррозии, щелевой коррозии, коррозионному растрескиванию под напряжением и микробиологической коррозии.

- Электрополировка улучшает гладкость поверхности за счет выравнивания микровыступов и впадин, что облегчает стерилизацию и поддержание чистоты поверхности медицинского оборудования, оборудования для производства продуктов питания и напитков, а также оборудования для производства полупроводников.

- Улучшенная микрообработка может не только улучшить внешний вид детали. Они устраняют потенциальные ловушки для агрессивных элементов. Процесс электрополировки может улучшить чистоту поверхности до 50%. Поскольку электрополировка не является поверхностным покрытием, нет риска деформации или отслоения поверхности с течением времени, в отличие от обработки поверхности распылением, которая иногда используется для улучшения поверхностей из нержавеющей стали.

- Электрополировка обеспечивает наилучшую форму пассивации нержавеющей стали.

- Электрополировка удаляет поверхностный материал и вместе с ним поверхностные загрязнения. Процесс растворяет свободное железо, включения и внедренные частицы с поверхности.

- Электрополировка обеспечивает максимальную коррозионную стойкость нержавеющей стали. Электрополированные нержавеющие стали лучше противостоят возникновению точечной коррозии, щелевой коррозии, локализованной гальванической коррозии, растрескиванию в результате коррозии под напряжением и коррозии под микробиологическим воздействием.

- Электрополировка улучшает яркость и отражательную способность поверхности.

- Наиболее заметным преимуществом электрополировки является получение блестящей поверхности.

- Электрополировка – это немеханический процесс. Никакие инструменты не соприкасаются с заготовкой, поэтому нет риска образования направленных линий полировки. Материал обрабатывается электрохимически, оставляя микроскопически гладкую поверхность с сильным блеском.

- Электрополировка удаляет металлические и неметаллические включения, неизбежно возникающие при производстве.

- Механическая резка, механическая обработка, обработка и полировка оставляют железные и абразивные частицы вкрапленными в поверхность материала.

Эти поверхностные загрязнения нарушают формирование естественного коррозионно-стойкого оксидного слоя нержавеющей стали (и других коррозионно-стойких материалов) и являются источником будущей коррозии. Электрополировка удаляет поверхностный материал, а вместе с ним и поверхностные загрязнения.

Эти поверхностные загрязнения нарушают формирование естественного коррозионно-стойкого оксидного слоя нержавеющей стали (и других коррозионно-стойких материалов) и являются источником будущей коррозии. Электрополировка удаляет поверхностный материал, а вместе с ним и поверхностные загрязнения.

Экологически чистая сухая электрохимическая полировка никеля частицами ионообменной смолы, смоченными глубоким эвтектическим растворителем Яфей Лю, Лиши Ван, Чжиган Лв, Чжисян Бу, Синьбинь Ху :: SSRN

Скачать эту статью

Открыть PDF в браузере

Добавить бумагу в мою библиотеку

Делиться:

24 страницы Опубликовано: 26 июля 2022 г.

Просмотреть все статьи Яфэй Лю Есть 2 версии этой статьи

Abstract

В последние годы в области электрохимической полировки появился новый экологически безопасный процесс полировки. Сухая электрохимическая полировка — новый метод полировки, в котором в качестве полирующей среды обычно используются частицы ионообменной смолы, смоченные раствором кислоты. В этой статье никелевый лист с чистотой 99% подвергли электрополировке путем добавления глубокого эвтектического растворителя в частицы смолы. Морфологию поверхности образца до и после полировки охарактеризовали с помощью СЭМ, а шероховатость поверхности измеряли с помощью оптического профилографа. Для проверки коррозионной стойкости полированных образцов использовали потенциодинамическую поляризационную кривую и ЭИС. Результаты показывают, что шероховатость поверхности образцов Ra уменьшается с 0,612 мкм до 91,3 нм с увеличением напряжения. После полировки шероховатость поверхности образца достигает нанометрового уровня. По-видимому, улучшились его глянец и коррозионная стойкость. Сухая электрохимическая полировка, смоченная глубоким эвтектическим растворителем, является перспективной альтернативой традиционной электрополировке чистого никеля агрессивным и вредным кислотным водным раствором.

По-видимому, улучшились его глянец и коррозионная стойкость. Сухая электрохимическая полировка, смоченная глубоким эвтектическим растворителем, является перспективной альтернативой традиционной электрополировке чистого никеля агрессивным и вредным кислотным водным раствором.

Ключевые слова: Чистый никель, экологически чистый, сухая электрохимическая полировка, ионообменная смола

Рекомендуемое цитирование: Рекомендуемая ссылка

Лю, Яфэй и Ван, Лиши и Лв, Чжиган и Бу, Чжисян и Ху, Синьбинь, Экологически безопасное сухое электрохимическое полирование никеля частицами ионообменной смолы, смоченными глубоким эвтектическим растворителем. Доступно на SSRN: https://ssrn.com/abstract=4172879или http://dx.doi.org/10.2139/ssrn.4172879

У вас есть вакансия, которую вы хотели бы рекламировать в SSRN?

Обратная связь

Обратная связь с SSRN

Обратная связь (обязательный)

Эл.