Полную закалку используют обычно для сталей: температура, режимы, технология, твердость стали после закалки

alexxlab | 06.06.2023 | 0 | Разное

температура, режимы, технология, твердость стали после закалки

Для придания стали определенных эксплуатационных качеств на протяжении многих десятилетий проводится термообработка. Сегодня, как и несколько столетий назад, закалка стали предусматривает нагрев металла и его последующее охлаждение в определенной среде.

Температура нагрева стали под закалку должна быть выбрана в соответствии с составом металла и механическими свойствами, которые нужно получить. Допущенные ошибки при выборе режимов закалки приведут к повышению хрупкости структуры или мягкости поверхностного слоя. Именно поэтому рассмотрим способы закалки стали, особенности применяемых технологий, а также многие другие моменты.

Какой бывает закалка метала?

Для чего нужна закалка стали знали еще древние кузнецы. Правильно выбранная температура закалки стали позволяет изменять основные эксплуатационные характеристики материала, так как происходит преобразование структуры.

Закалка – термообработка стали, которая сегодня проводится для улучшения механических качеств металла.Процесс основан на перестроении атомной решетки за счет воздействия высокой температуры с последующим охлаждением.

Технология закалки стали позволяет придать недорогим сортам металла более высокие эксплуатационные качества. За счет этого снижается стоимость изготавливаемых изделий, повышается прибыльность налаженного производства. Основные цели, которые преследуются при проведении закалки:

- Повышение твердости поверхностного слоя.

- Увеличение показателя прочности.

- Уменьшение пластичности до требуемого значения, что существенно повышает сопротивление на изгиб.

- Уменьшение веса изделий при сохранении прочности и твердости

Существуют самые различные методы закалки стали с последующим отпуском, которые существенно отличаются друг от друга. Наиболее важными режимами нагрева можно назвать:

- Температуру нагрева.

- Время, требующееся для нагрева.

- Время выдержки металла при заданной температуре.

- Скорость охлаждения.

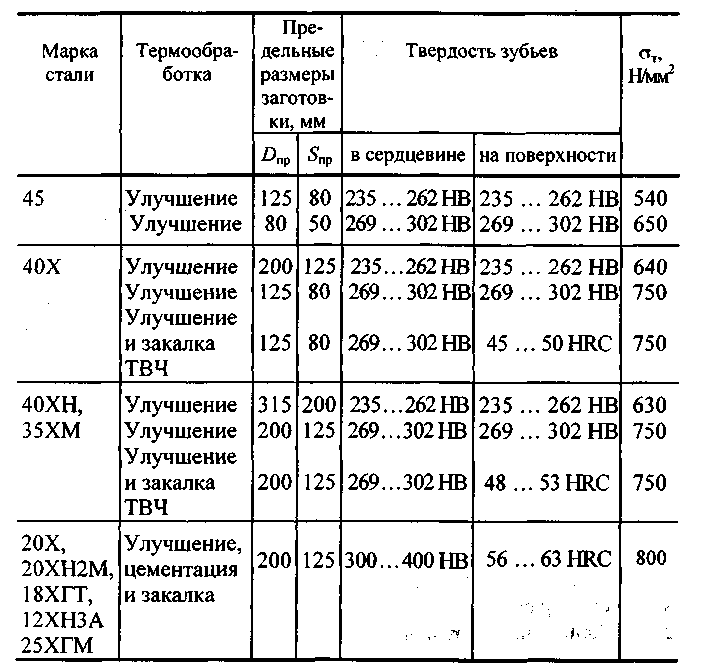

Изменение свойств стали при закалке может проходить в зависимости от всех вышеприведенных показателей, но наиболее значимым называют температуру нагрева. От нее зависит то, как будет происходить перестроение атомной решетки. К примеру, время выдержки при закалке стали выбирается в соответствии с тем, какой прочностью и твердостью должно обладать зубчатое колесо для обеспечения длительной эксплуатации в условиях повышенного износа. При рассмотрении того, какие стали подвергаются закалке стоит учитывать, что температура нагрева зависит от уровня содержания углерода и различных примесей. Единицы закалки стали представлены максимальной температурой, а также временем выдержки. При рассмотрении данного процесса изменения основных эксплуатационных свойств следует учитывать нижеприведенные моменты:

- Закалка направлена на повышение твердости. Однако с увеличением твердости металл становится и более хрупким.

- На поверхности может образовываться слой окалины, так как потеря углерода и других примесей у поверхностных слоев больше, чем в середине.

Толщина данного слоя учитывается при расчета припуска, максимальных размеров будущих деталей.

Толщина данного слоя учитывается при расчета припуска, максимальных размеров будущих деталей.

Выполняется закалка углеродистой стали с учетом того, с какой скоростью будет проходить охлаждение. При несоблюдении разработанных технологий может возникнуть ситуация, когда перестроенная атомная решетка перейдет в промежуточное состояние. Это существенно ухудшит основные качества материала. К примеру, охлаждение со слишком большой скоростью становится причиной образования трещин и различных дефектов, которые не позволяют использовать заготовку в дальнейшем.

Процесс закалки сталей предусматривает применение камерных печей, которые могут нагревать среду до температуры 800 градусов Цельсия и поддерживать ее на протяжении длительного периода. Это позволяет продлить время закалки стали и повысить качество получаемых заготовок. Некоторые стали под закалку пригодны только при условии нагрева среды до температуры 1300 градусов Цельсия, для чего проводится установка иных печей. Отдельная технология разрабатывается для случая, когда заготовка имеет тонкие стены и грани. Представлена она поэтапным нагревом.

Это позволяет продлить время закалки стали и повысить качество получаемых заготовок. Некоторые стали под закалку пригодны только при условии нагрева среды до температуры 1300 градусов Цельсия, для чего проводится установка иных печей. Отдельная технология разрабатывается для случая, когда заготовка имеет тонкие стены и грани. Представлена она поэтапным нагревом.

Полную закалку используют обычно для сталей и деталей, которые не подвержены растрескиванию или короблению.

Зачастую технология поэтапного нагрева предусматривает достижение температуры 500 градусов Цельсия на первом этапе, после чего выдерживается определенный промежуток времени для обеспечения равномерности нагрева и проводится повышение температуры до критического значения. Холодная закалка стали не приводит к перестроению всей атомной сетки, что определяет только несущественное увеличение эксплуатационных характеристик. Как ранее было отмечено, есть различные виды закалки стали, но всегда нужно обеспечить равномерность нагрева. В ином случае перестроение атомной решетки будет проходить так, что могут появиться серьезные дефекты.

В ином случае перестроение атомной решетки будет проходить так, что могут появиться серьезные дефекты.

Методы предотвращения образования окалины и критического снижения концентрации углерода

Назначение закалки стали проводится с учетом того, какими качествами должна обладать деталь. Процесс перестроения атомной сетки связан с большими рисками появления различных дефектов, что учитывается на этапе разработки технологического процесса. Даже наиболее распространенные методы, к примеру, закалка стали в воде, характерно появления окалины или существенного повышения хрупкости структуры при снижении концентрации углерода. В некоторых случаях закалка стали проводится уже после финишной обработки, что не позволяет устранить даже мелкие дефекты. Именно поэтому были разработаны технологии, которые снижают вероятность появления окалины или трещин. Примером можно назвать технологию, когда закалка стали проходит в среде защитного газа. Однако сложные способы закалки стали существенно повышают стоимость проведения процедуры, так как газовая среда достигается при установке печей с высокой степенью герметичности. Более простая технология, при которой проводится закалка углеродистой стали, предусматривает применение чугунной стружки или отработанного карбюризатора. В данном случае сталь под закалку помещают в емкость, заполненную рассматриваемыми материалами, после чего только проводится нагрев. Температура закалки несущественно корректируется с учетом созданной оболочки из стружки. Технология предусматривает обмазывание емкости снаружи глиной для того, чтобы избежать попадание кислорода, из-за чего начинается процесс окислений. Как ранее было отмечено, термообработка предусматривает и охлаждение сталей, для чего может использоваться не только водяная, но, к примеру, и соляная ванная. При использовании кислот в качестве охлаждающей жидкости одним из требований является периодическое раскисление сталей. Данный процесс позволяет исключить вероятность снижения показателя концентрации углерода в поверхностном слое. Чтобы провести процесс раскисления используется борная кислота или древесный уголь. Также не стоит забывать о том, что процесс раскисления сталей приводит к появлению пламя на заготовки во время ее опускания в ванную.

Более простая технология, при которой проводится закалка углеродистой стали, предусматривает применение чугунной стружки или отработанного карбюризатора. В данном случае сталь под закалку помещают в емкость, заполненную рассматриваемыми материалами, после чего только проводится нагрев. Температура закалки несущественно корректируется с учетом созданной оболочки из стружки. Технология предусматривает обмазывание емкости снаружи глиной для того, чтобы избежать попадание кислорода, из-за чего начинается процесс окислений. Как ранее было отмечено, термообработка предусматривает и охлаждение сталей, для чего может использоваться не только водяная, но, к примеру, и соляная ванная. При использовании кислот в качестве охлаждающей жидкости одним из требований является периодическое раскисление сталей. Данный процесс позволяет исключить вероятность снижения показателя концентрации углерода в поверхностном слое. Чтобы провести процесс раскисления используется борная кислота или древесный уголь. Также не стоит забывать о том, что процесс раскисления сталей приводит к появлению пламя на заготовки во время ее опускания в ванную. Поэтому при закалке, закалкой сталей с применением соляных ванн следует соблюдать разработанную технику безопасности. Рассматривая данные методы термической обработки с последующим охлаждением следует отметить, что они существенно повышают себестоимость заготовки. Однако сегодня охлаждение в воде или закалка при заполнении камеры кислородом не позволяют повысить показатели свойств стали без появления дефектов.

Поэтому при закалке, закалкой сталей с применением соляных ванн следует соблюдать разработанную технику безопасности. Рассматривая данные методы термической обработки с последующим охлаждением следует отметить, что они существенно повышают себестоимость заготовки. Однако сегодня охлаждение в воде или закалка при заполнении камеры кислородом не позволяют повысить показатели свойств стали без появления дефектов.

Процедура охлаждения

Рассматривая все виды закалки стали стоит учитывать, что не только температура нагрева оказывает сильное воздействие на структуру, но и время выдержки, а также процедура охлаждения. На протяжении многих лет для охлаждения сталей использовали обычную воду, в составе которой нет большого количества примесей. Стоит учитывать, что примеси в воде не позволяют провести полную закалку с соблюдением скорости охлаждения. Оптимальной температурой воды, используемой для охлаждения закалённой детали, считают показатель 30 градусов Цельсия. Однако стоит учитывать, что жидкость подвергается нагреву при опускании раскаленных заготовок. Холодная проточная вода не может использоваться при охлаждении.

Холодная проточная вода не может использоваться при охлаждении.

Обычно используют воду при охлаждении для получения не ответственных деталей. Это связано с тем, что изменение атомной сетки в данном случае обычно приводят к короблению и появлению трещин. Закаливание с последующим охлаждением в воде проводят в нижеприведенных случаях:

- При цементировании металла.

- При поверхностной закалке.

- При простой форме заготовки.

Детали после финишной обработки подобным образом не охлаждаются.

Для придания нужной твердости заготовкам сложной формы используют охлаждающую жидкость, состоящую из каустической соды, нагреваемой до температуры 60 градусов Цельсия. Стоит учитывать, что закаленное железо при использовании данной охлаждающей жидкости приобретает более светлый оттенок.

- Соблюдая режимы нагрева можно создать ситуацию, когда раскаленная заготовка контактирует с маслом, что приводит к выделению вредных веществ.

- В определенном интервале воздействия высокой температуры масло может загореться.

- Подобный метод охлаждения позволяет выдержать требуемую твердость, измеряемую в определенных единицах, а также избежать появления трещин в структуре, но на поверхности остается налет, удаление которого также создает весьма большое количество проблем.

- Само масло со временем теряет свои свойства, а его стоимость довольно велика.

Какие именно жидкости используют для охлаждения стали?

Вышеприведенная информация определяет то, что жидкость и режим охлаждения выбираются в зависимости от формы, размеров заготовки, а также того, насколько качественной должна быть поверхность после закалки. Комбинированным методом охлаждения называется процесс применения нескольких охлаждающих жидкостей. Примером можно назвать закалку детали сложной формы, когда сначала охлаждение проходит в воде, а потом масляной ванне. В этом случае учитывается то, до какой температуры на каком этапе охлаждается металл.

Практическая работа № 3

Практическая работа № 3

Тема: Изучение технологии закалки стали.

Цель: изучить технологию термической обработки стали методом закалки.

Время: 6 часов.

1. 112-116, 120-121 2. 88-92

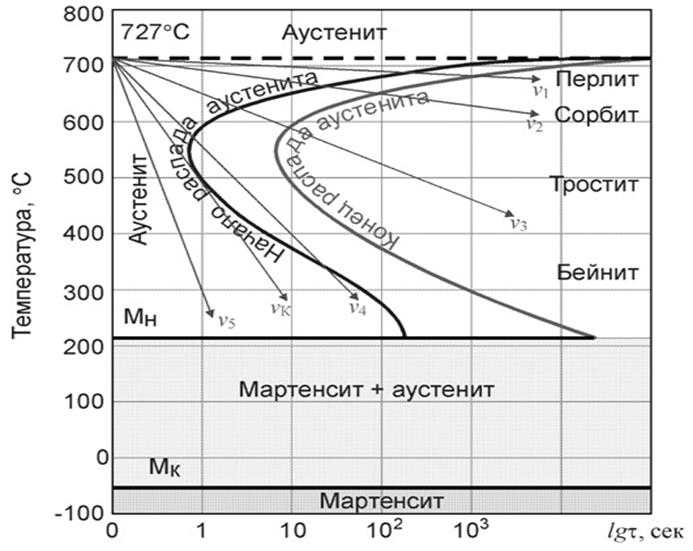

Закалка — это термическая обработка, которая заключается в нагреве стали до температур, превышающих температуру фазовых превращений, выдержке при этой температуре и последующем охлаждении со скоростью, превышающей критическую минимальную скорость охлаждения. Основной целью закалки является получение высокой твердости, упрочнение. В основе закалки лежит аустенитно-мартенситное превращение.

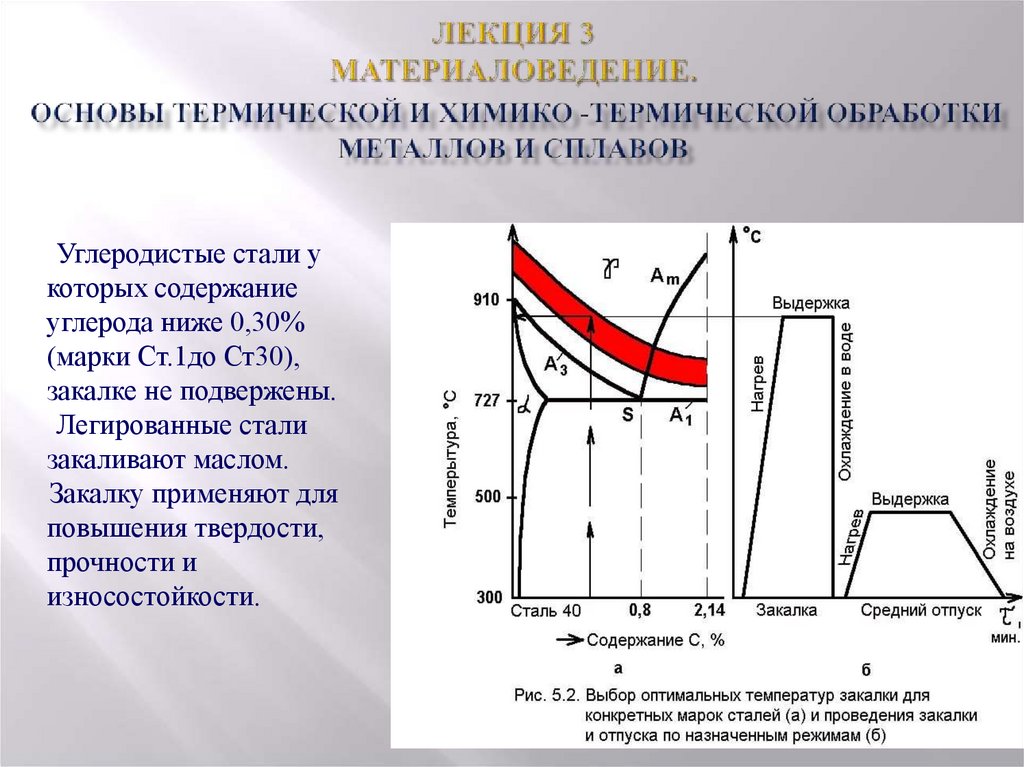

Оптимальный интервал закалочных температур углеродистой стали представлен на рис. 1.

Рис. 1. Оптимальный интервал закалочных температур

углеродистой стали

В зависимости от температуры нагрева различают:

– полную закалку при которой нагрев осуществляется в однофазную аустенитную область (на 30 – 50°С выше линии GSE). При быстром охлаждении происходит полное превращение аустенита в мартенсит;

При быстром охлаждении происходит полное превращение аустенита в мартенсит;

– неполную закалку при которой нагрев осуществляется в двухфазную область (на 30—50°С выше линии PSK, но ниже линии GSE) и при охлаждении формируется в доэвтектоидных сталях феррито-мартенситная, а в заэвтектоидных сталях — мартенсито-цементитная структура.

На практике полную закалку применяют для доэвтектоидных сталей, неполную для заэвтектоидных сталей.

Температура нагрева под закалку легированных сталей обычно выше, чем для углеродистых. Диффузионные процессы в легированных сталях протекают медленнее, поэтому для них требуется более длительная выдержка. Нагрев легированных сталей до более высокой температуры и более длительная выдержка не сопровождается ростом зерна, так как легирующие элементы снижают склонность к росту зерна при нагреве. После закалки структура состоит из легированного мартенсита.

Для достижения максимальной твердости при закалке стремятся получать мартенситную структуру. Минимальная скорость охлаждения, необходимая для переохлаждения аустенита до мартенситного превращения, называется критической скоростью закалки. Скорость охлаждения определяется видом охлаждающей среды.

Минимальная скорость охлаждения, необходимая для переохлаждения аустенита до мартенситного превращения, называется критической скоростью закалки. Скорость охлаждения определяется видом охлаждающей среды.

Обычно для закалки используют кипящие жидкости:

– воду;

– водные растворы солей и щелочей;

– масла.

Выбор конкретной закалочной среды определяется видом изделия. Например, воду с температурой 25°С используют в основном при закалке деталей простой формы и небольших размеров, выполненных из углеродистой стали. Детали более сложной формы из углеродистых и легированных сталей закаляют в маслах. Для закалки легированных сталей часто используют водные растворы NaCL и NaOH с наиболее высокой охлаждающей способностью. Для некоторых легированных сталей достаточная скорость охлаждения обеспечивается применением спокойного или сжатого воздуха.

Из-за пониженной теплопроводности легированных сталей их нагревают и охлаждают медленнее.

Важными характеристиками стали, необходимыми для назначения технологических режимов закалки, являются закаливаемость и прокаливаемость.

Закаливаемость характеризует способность стали к повышению твердости при закалке и зависит главным образом от содержания углерода в стали. Закаливаемость оценивают по твердости поверхностного слоя стального образца после закалки.

Прокаливаемость характеризует способность стали закаливаться на требуемую глубину. Прокаливаемость оценивается по расстоянию от поверхности изделия до слоя, в котором содержится не менее 50 % мартенсита. Зависит прокаливаемость от критической скорости охлаждения: чем меньше критическая скорость закалки, тем выше прокаливаемость. На прокаливаемость оказывают влияние химический состав стали, характер закалочной среды, размер и форма изделия и многие другие факторы. Легирование стали способствует увеличению ее прокаливаемости. Прокаливаемость деталей из среднеуглеродистой стали при закалке в масле ниже, чем при закалке в воде. Прокаливаемость резко уменьшается с увеличением размеров заготовки.

Прокаливаемость резко уменьшается с увеличением размеров заготовки.

При сквозной прокаливаемости по сечению изделия механические свойства одинаковы, при несквозной прокаливаемости в сердцевине наблюдается снижение прочности, пластичности и вязкости металла. Прокаливаемость является важной характеристикой стали и при выборе марки стали рассматривается наряду с ее механическими свойствами, технологичностью и себестоимостью.

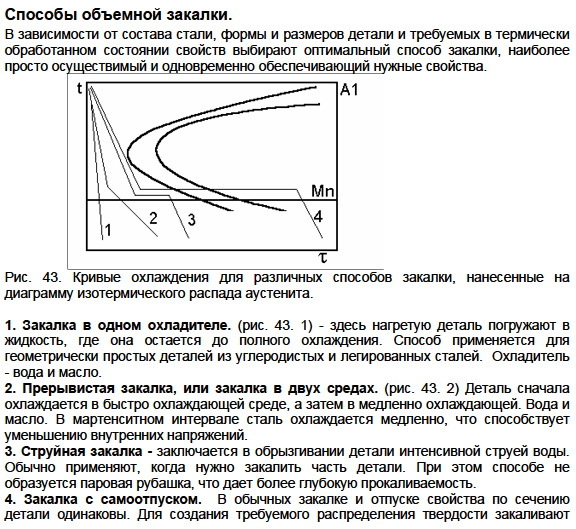

Способы закалки стали:

– закалка в одном охладителе, при которой нагретая деталь погружается в охлаждающую жидкость и остается там до полного охлаждения. Наиболее простой способ. Недостаток — возникновение значительных внутренних напряжений. Закалочная среда — вода для углеродистых сталей сечением более 5 мм, масло — для деталей меньших размеров к легированных сталей;

– закалка в двух средах, при которой деталь до 300— 400°С охлаждают в воде, а затем переносят в масло. Применяют для уменьшения внутренних напряжений при термообработке изделий из инструментальных высокоуглеродистых сталей. Недостаток — трудность регулирования выдержки деталей в первой среде;

Применяют для уменьшения внутренних напряжений при термообработке изделий из инструментальных высокоуглеродистых сталей. Недостаток — трудность регулирования выдержки деталей в первой среде;

– ступенчатая закалка, при которой деталь быстро охлаждается погружением в соляную ванну с температурой, немного превышающей температуру мартенситного превращения, выдерживается до достижения одинаковой температуры по всему сечению, а затем охлаждается на воздухе. Медленное охлаждение на воздухе снижает внутренние напряжения и возможность коробления. Недостаток – ограничение размера деталей;

– изотермическая закалка, при которой деталь выдерживается в соляной ванне до окончания изотермического превращения. Применяют для конструкционных легированных сталей. При такой закалке обеспечивается достаточно высокая твердость при сохранении повышенной пластичности и вязкости;

– закалка с самоотпуском, при которой в закалочной среде охлаждают только часть изделия, а теплота, сохранившаяся в остальной части детали после извлечения из среды, вызывает отпуск охлажден ной части. Применяют для термообработки ударного инструмента типа зубил, молотков, которые должны сочетать высокую твердость и вязкость;

Применяют для термообработки ударного инструмента типа зубил, молотков, которые должны сочетать высокую твердость и вязкость;

– обработка холодом состоит в продолжении охлаждения закаленной стали ниже 0°С до температур конца мартенситного превращения (обычно не ниже -75 0С). В результате обработки холодом повышается твердость и стабилизуются размеры деталей. Наиболее распространенной является охлаждающая среда смеси ацетона с углекислотой.

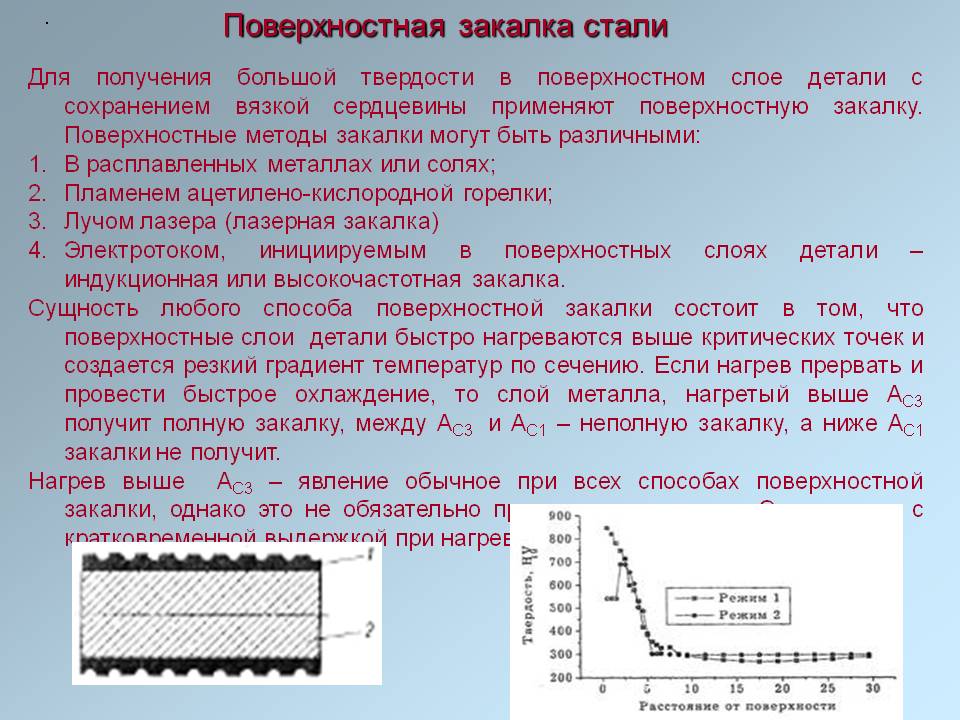

Поверхностная закалка — это термическая обработка, при которой закаливается только поверхностный слой изделия на заданную глубину, тогда как сердцевина изделия остается незакаленной. В результате поверхностный слой обладает высокой прочностью, а сердцевина изделия остается пластичной и вязкой, что обеспечивает высокую износостойкость и одновременно стойкость к динамическим нагрузкам.

В промышленности применяют следующие методы поверхностной закалки:

— закалку с индукционным нагревом токами высокой частоты при массовой обработке стальных изделий;

— газопламенную поверхностную закалку пламенем газовых или кислород-ацетиленовых горелок (температура пламени 2400-3000 0С) для единичных крупных изделий;

— закалку в электролите для небольших деталей в массовом производстве;

— лазерную закалку, позволяющую существенно увеличить износостойкость, предел выносливости при изгибе и предел контактной выносливости.

Закалка с индукционным нагревом (нагрев токами высокой частоты – ТВЧ) — наиболее распространенный способ поверхностной закалки.

Схема устройства для закалки с нагревом токами высокой частоты представлена на рис. 2.

Рис. 2. Схема устройства для закалки с нагревом токами высокой

частоты: 1 — закаливаемая деталь; 2 — индуктор; 3 — охладитель

Деталь 1 помещают в индуктор 2, который представляет собой медные трубки с циркулирующей внутри водой для охлаждения. К индуктору подводят переменный электрический ток. Внутри индуктора возникает переменное магнитное поле. Магнитный поток индуцирует в металле изделия вихревые токи, вызывающие нагрев поверхности. Схема индукционного нагрева приведена на рис. 3.

Рис. 3. Схема индукционного нагрева:

а – распределение магнитного потока в индукторе; б – направление

токов в индукторе и детали; 1-нагреваемая деталь; 2- виток индуктора;

3- магнитные силовые линии; 4-направление тока в индукторе;

5-направление тока в детали

Основное количество тепла выделяется в тонком поверхностном слое. Глубина нагрева зависит от свойств металла и частоты тока. Чем больше частота тока, тем тоньше получается закаленный слой.

Глубина нагрева зависит от свойств металла и частоты тока. Чем больше частота тока, тем тоньше получается закаленный слой.

После нагрева в индукторе деталь охлаждается с помощью специального охлаждающего устройства 3. Через имеющиеся в нем отверстия на поверхность детали разбрызгивается охлаждающая жидкость. Закаленные изделия подвергают отпуску при 160-200 0С.

Преимущества поверхностной закалки ТВЧ:

– регулируемая глубина закаленного слоя;

– высокая производительность;

– возможность автоматизации;

– отсутствие обезуглероживания и окалинообразования;

– минимальное коробление детали.

Недостатком является высокая стоимость индуктора, для каждой детали.

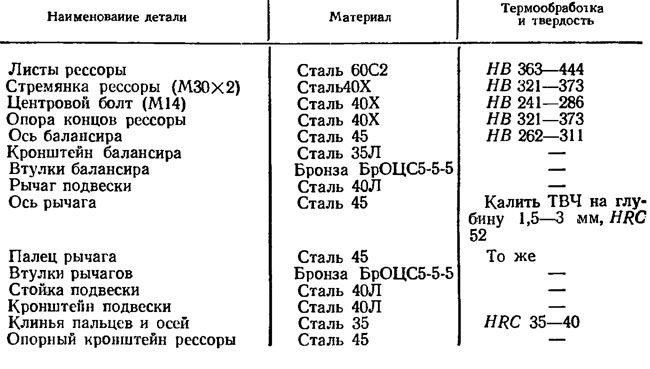

Поверхностную закалку применяют для углеродистых сталей, почти не содержащих углерода (около 0,4 %), для легированных сталей ее почти не применяют. Высокочастотной закалке подвергают шейки коленчатых валов, гильзы цилиндров, поршневые пальцы, пальцы рессоры и т. д. Толщина упрочняемого слоя составляет 1,5—3 мм, если требуется только высокая износостойкость, и возрастает до 5—10 мм в случае высоких контактных нагрузок и возможной перешлифовки.

д. Толщина упрочняемого слоя составляет 1,5—3 мм, если требуется только высокая износостойкость, и возрастает до 5—10 мм в случае высоких контактных нагрузок и возможной перешлифовки.

Выводы:

3

3 наиболее распространенных термообработки и применения для закалки стали

Перейти к основному содержанию

Стальные детали, изготовленные с использованием технологии обработки с ЧПУ, Challenge Engineering SydneyДжеймс Эбботт

Джеймс Эбботт

MD + Основатель – Challenge Engineering | Обработка с ЧПУ Сидней | Качество, доставка, точность и успех клиентов

Опубликовано 4 июля 2018 г.

+ Подписаться

Термическая обработка относится к процессу нагревания или охлаждения материалов, таких как сталь или стекло, с целью изменения их свойств каким-либо образом. Результатом термической обработки обычно является затвердевание или размягчение материала.

В этой статье основное внимание будет уделено промышленной закалке стали, которая осуществляется с использованием одного из трех основных методов. Если у вас есть дополнительные вопросы, свяжитесь с нами по адресу Challenge Engineering, CNC Machining Sydney.

Мы рассмотрим каждый из них по отдельности, что они включают в себя и некоторые области применения закаленной стали, которые производятся в каждом случае.

1. Цементация

Как следует из названия процесса, этот метод упрочнения используется для упрочнения за счет создания жесткой внешней оболочки на поверхности стали при сохранении нормального уровня твердости и пластичности внутри. Это достигается добавлением дополнительного количества углерода или азота к внешнему слою стали (или железа).

Этот процесс иногда называют науглероживанием гильзы. Сталь обычно мягкая, низкоуглеродистая, нуждается в упрочнении.

Для цементации стали можно использовать несколько промышленных процессов, основным из которых является пламенная или индукционная закалка. Это включает нагрев поверхности до чрезвычайно высокой температуры, а затем ее быстрое охлаждение, в результате чего создается внешняя оболочка мартенсита, обеспечивающая необходимый углерод и твердость.

Цементация увеличивает срок службы стали и улучшает сопротивление усталости. По этим причинам его часто используют для усиления:

- кухонная утварь,

- автомобильные детали и

- инструменты, которые подвергаются большому износу.

Недостатком цементации является то, что она может сделать поверхность более хрупкой, поэтому она не подходит для объектов, которые будут скользить по абразивным поверхностям.

Для противодействия хрупкости металл после нагрева иногда подвергают закалке.

Цементное упрочнение также иногда называют поверхностным упрочнением, особенно применительно к металлам, предназначенным для изготовления армейской брони.

2. Сквозная закалка

Сквозная закалка повышает твердость и прочность стальных сплавов по всей структуре металла, а не только снаружи, как при поверхностной закалке.

Процесс обычно включает три основных этапа:

- нагрев сплава

- закалка в таком веществе, как вода или масло

- повторный нагрев (или отпуск) металла, чтобы сделать его поверхность менее хрупкой.

Полученный стальной сплав является прочным, твердым, износостойким и менее пластичным, чем в обычном состоянии. Основные приложения:

- технические детали, которые должны выдерживать большие нагрузки, такие как скобы, гайки и болты, крюки, гвозди, винты и т. д.

- ручные инструменты, такие как молотки, отвертки и т. д.

- пружины, подшипники, оси и другие несущие компоненты.

Наиболее распространенными стальными сплавами, используемыми для сквозной закалки, являются высокопрочные сплавы 4140 и 4340, поскольку они обеспечивают оптимальное количество прочности и твердости.

3. Пламенная закалка

Пламенная закалка — это процесс, при котором упрочняется внешний слой стального сплава. Он включает в себя нагрев поверхности до высоких температур под пламенем.

При достижении критической температуры сплав подвергается закалке в воде или синтетическом веществе для быстрого упрочнения поверхности на глубину от 1 до 10 мм.

Используемая сталь должна иметь содержание углерода более 0,35%, чтобы процесс работал. Полученный металл обладает высокой прочностью и износостойкостью, но сохраняет пластичность в своей сердцевине.

Этот метод требует специальной печи для достижения высоких температур и выполняется в промышленных условиях.

С помощью этого метода можно закалить плоские поверхности листового металла, что делает его идеальным для таких предметов, как:

- кухонные ножи, Изнашиваемые пластины

- и

- плоские инструменты, такие как ручные пилы.

Другой близкородственный метод закалки известен как индукционная закалка, которая включает в себя нагрев и упрочнение стали путем пропускания через структуру переменного тока вместо применения пламени.

Вкратце

Закалка стали — это распространенный процесс, используемый для повышения прочности многих инженерных изделий, а также предметов повседневного обихода.

Существует три основных метода закалки стали:

- Цементная закалка – включает добавление углерода путем нагревания для укрепления внешнего слоя, идеально подходит для кухонной утвари и износостойких деталей, которым не требуются свойства пластичности.

- Сквозная закалка – включает нагрев и быстрое охлаждение стали для укрепления всей конструкции, идеально подходит для фитингов и ручных инструментов

- Пламенная закалка — включает нагрев внешнего слоя для создания прочного внешнего слоя толщиной 1–10 мм, идеально подходящего для износостойких предметов и листов с плоской поверхностью, таких как ножи и пилы.

В компании Challenge Engineering, сертифицированной по стандарту ISO:9001, мы можем посоветовать вам лучший тип термообработки для ваших нестандартных деталей. Позвоните по телефону (02) 9632 0010 или посетите сайт www.challengecnc.com.au, заполните нашу форму запроса предложения или контактную форму.

5 преимуществ использования деталей, изготовленных на станках с ЧПУ из нержавеющей стали SAF

14 августа 2019 г.

Почему инженеры выбирают нержавеющую сталь с дисперсионной закалкой для деталей, обработанных на станках с ЧПУ

29 июля, 2019

8 Быть великим: пользуетесь ли вы лучшим сервисом по обработке с ЧПУ?

6 фев.

2019 г.

2019 г.Клиенты станков с ЧПУ: почему рискованно поставлять собственный материал

24 января 2019 г.

Как горнодобывающая промышленность выигрывает от обработки с ЧПУ

18 декабря 2018 г.

Как выбрать службу обработки с ЧПУ

11 декабря 2018 г.

6 основных причин для покупки деталей с ЧПУ, изготовленных в Австралии

21 ноября 2018 г.

10 ключевых особенностей проектирования программного обеспечения для компонентов ЧПУ

12 ноября 2018 г.

Преимущества технологии обработки деталей рельсов с ЧПУ

23 октября 2018 г.

Почему важна гарантия возврата денег за детали, обработанные на станках с ЧПУ

16 октября 2018 г.

Другие также смотрели

Исследуйте темы

Термическая обработка металлов – Полный обзор процесса / Типы

Металлообработка сегодня не существовала бы без различных методов термообработки. На самом деле, мы могли бы даже сказать, что без термической обработки наша современная жизнь была бы совершенно другой! Важнейший процесс изготовления деталей из металлов и сплавов, термическая обработка также имеет много преимуществ в долгосрочной перспективе. От повышения прочности и пластичности до повышения устойчивости к коррозии и т. д. термообработка обеспечивает безопасность, долговечность и экономическую эффективность для компаний, которые используют любые металлические детали, будь то в аэрокосмической отрасли, альтернативной энергетике или даже в производстве кованых колес.

От повышения прочности и пластичности до повышения устойчивости к коррозии и т. д. термообработка обеспечивает безопасность, долговечность и экономическую эффективность для компаний, которые используют любые металлические детали, будь то в аэрокосмической отрасли, альтернативной энергетике или даже в производстве кованых колес.

Термическая обработка важна для производства и обеспечения долгосрочной эффективности любых металлических изделий. Важно понимать, как это играет роль в производственном процессе, когда вы ищете источник металлических деталей. Эта статья является вашим исчерпывающим руководством по термической обработке и призвана помочь объяснить различные типы методов и преимущества, которые они предлагают.

Содержание

Что такое термическая обработка?Термическая обработка является важной частью производственного процесса, которая гарантирует, что деталь имеет конечный результат, необходимый для ее применения. Без него металлические детали, которые мы обычно воспринимаем как должное из-за их прочности и долговечности, не смогли бы выдержать применение, для которого они созданы, будь то:

- Деталь для кованых гоночных колес,

- Форсунки двигателей, камеры сгорания или COPV, используемые в аэрокосмической технике,

- Сосуды высокого давления, используемые для транспортировки водорода,

- Или любое другое количество приложений.

Каким бы ни было конечное применение, вы рассчитываете, что эта часть будет работать безопасно и эффективно.

Термическая обработка металлов или сплавов изменяет микроструктуру для повышения прочности и других свойств, необходимых для повышения долговечности и производительности. Это достигается, когда металл или сплав нагревают до определенной температуры, не позволяя ему достичь стадии расплава или плавления. После чего он контролируемым образом охлаждается, чтобы затвердеть нагретый материал и выбрать желаемые механические свойства.

Процесс очень контролируемый и в зависимости от желаемого результата, а также типа металла и структуры детали, вам нужно точно знать, как долго ее нагревать и охлаждать, какая среда или жидкость для ее охлаждения с, и многое другое. Когда все сделано с точностью, обученные металлурги могут изменить микроструктуру металла и получить желаемые механические, химические и физические характеристики, необходимые для вашего конечного применения.

Термическая обработка металлов, вероятно, является одной из древнейших наук, известных человечеству. Мы обрабатывали металлы, чтобы изменить их структуру для создания инструментов, деталей, колес и многого другого на протяжении тысячелетий. Еще в 6000 г. до н.э. данные показали, что люди научились извлекать металл из своих руд с помощью таких металлов, как медь или свинец.

Фактически, процесс добычи железа полностью изменил человечество. 1200 г. до н.э., который археологи отмечают как начало железного века, принес человечеству огромные изменения, поскольку достижения в области металлообработки позволили создать новые технологии, новые детали и новые способы создания машин и архитектуры.

Сегодня процессы металлообработки, очевидно, значительно более продвинуты, но общие процессы, связанные с металлообработкой, остаются прежними: отделение металла от его руды, нагрев его до определенной точки, чтобы можно было обрабатывать сам металл, а затем немедленное его охлаждение. .

.

Итак, мы упомянули, что изменяется микроструктура самого металла. Что это за свойства?

Вот некоторые из них:

- Механические свойства, такие как предел прочности при растяжении и предел текучести, могут быть улучшены

- Пластичность,

- Коррозионная стойкость,

- Твердость,

- и обрабатываемость.

Термическая обработка — это компромисс, когда дело доходит до точного определения того, какие свойства вы хотите получить от материала. Одна металлургическая компания прекрасно сформулировала это, : «Какими бы свойствами вы ни хотели обладать, само собой разумеется, что вы никогда не сможете получить все, что хотите. Если вы закаляете металл, вы также делаете его хрупким. Если вы размягчите металл, вы уменьшите его прочность. Улучшая одни свойства, вы ухудшаете другие и можете принимать решения, исходя из конечного использования металла».

Эти свойства необходимы во многих приложениях. Например, предел прочности при растяжении — это сопротивление материала разрушению под действием напряжения. Это чрезвычайно важно в тех случаях, когда металлическая часть подвергается экстремальному давлению. Будь то кованые колеса под давлением на гоночной трассе или сосуды высокого давления, перевозящие потенциально взрывоопасные газы. Оба применения должны иметь высокую прочность на растяжение.

В других случаях требуется высокая пластичность, когда металл может деформироваться (или трансформироваться) без потери прочности. Другими словами, вы хотите, чтобы он был гибким, а не ломким. Это важно в приложениях, где вам нужна некоторая подача детали без поломки детали.

Коррозионная стойкость очевидна; вы же не хотите, чтобы ваши металлические детали разлагались. Помимо соображений безопасности, также более рентабельно использовать детали, которые прослужат долгое время, прежде чем их придется заменять.

Твердость также является важным фактором, который легче всего измерить. Для многих деталей, где желательными характеристиками могут быть прочность на растяжение, предел текучести или пластичность, вы обнаружите, что эти характеристики коррелируют со значениями твердости. Вам нужна твердость, чтобы увеличить нагрузку, которую может выдержать металлическая деталь.

Для многих деталей, где желательными характеристиками могут быть прочность на растяжение, предел текучести или пластичность, вы обнаружите, что эти характеристики коррелируют со значениями твердости. Вам нужна твердость, чтобы увеличить нагрузку, которую может выдержать металлическая деталь.

Во-первых, без термической обработки металлических деталей все, от самолетов до компьютеров, не работало бы должным образом или вообще не могло бы существовать. Возможность термической обработки металла позволяет нам использовать металл так, как мы это делаем в наши дни. Он предоставил нам средства для создания структур, машин и многого другого, что в противном случае не смогло бы выдержать давления.

И это не только сталь, алюминиевые и титановые сплавы, а также бронза и латунь, все они упрочняются путем термообработки. Многие из этих металлов используются в производстве автомобилей, самолетов и других изделий, в которых прочные металлы зависят не только от производительности, но и от безопасности.

Многие из этих металлов используются в производстве автомобилей, самолетов и других изделий, в которых прочные металлы зависят не только от производительности, но и от безопасности.

Кроме того, для некоторых применений могут потребоваться очень твердые металлы, в некоторых случаях требующие твердых кромок. Термическая обработка является одним из лучших способов получить желаемую производительность при сохранении пластичности.

Кроме того, как упоминалось в разделе выше, термическая обработка помогает предотвратить коррозию, что снижает потребность в замене дорогостоящих металлических деталей позже или так же часто. Это позволяет машинам работать более экономично и эффективно и предотвращает проблемы.

Еще одним преимуществом является то, что он также может улучшать электрические и магнитные свойства металла, потенциально улучшая совместимость металлической детали с другими материалами.

Эти преимущества применения важны для покупателя или потребителя термообработанных продуктов, но термообработка также приносит пользу производителю. Это помогает снять внутренние напряжения, облегчая сварку и обработку металла.

Это помогает снять внутренние напряжения, облегчая сварку и обработку металла.

Подводя итог, преимущества термической обработки металлов включают:

- Повышение прочности и пластичности

- Повышенная стойкость к коррозии

- Повышенная пластичность и обрабатываемость при производстве (снятие внутренних напряжений металла, если таковые имеются)

- Может улучшить электрические и магнитные свойства металла.

Термическая обработка фактически включает три процесса: от нагревания материала до его «замачивания» и его охлаждения. Каждый из них является важным этапом термообработки металлов, чтобы полностью изменить структурный состав материала.

1. Этап нагрева Это первый этап термообработки, при котором материал нагревается до определенной температуры. Цель на этом этапе — убедиться, что металл нагревается равномерно. Это означает, что вы хотите нагревать материал медленно. Неравномерный нагрев приводит к тому, что одна секция, возможно, расширяется быстрее, чем другая, и у вас остается деформированный или треснутый участок металла.

Это означает, что вы хотите нагревать материал медленно. Неравномерный нагрев приводит к тому, что одна секция, возможно, расширяется быстрее, чем другая, и у вас остается деформированный или треснутый участок металла.

Скорость нагрева выбирается в зависимости от следующих факторов:

- Теплопроводность металла. Это определяет скорость нагрева металла. (Металлы с высокой теплопроводностью нагреваются быстрее, чем металлы с низкой теплопроводностью.)

- История и состояние материала. Инструменты и детали, которые ранее подвергались закалке или напряжению, требуют более медленного нагрева, чем инструменты и детали, которые не подвергались закалке.

- Размер и сечение материала. Крупные детали или даже детали с различным поперечным сечением следует нагревать медленнее, чем мелкие детали. Это обеспечивает более равномерный нагрев, при котором внутренняя температура может достигать такой же или близкой к температуре поверхности.

В противном случае есть риск растрескивания или чрезмерной деформации.

В противном случае есть риск растрескивания или чрезмерной деформации.

Второй этап — этап замачивания. Это происходит, когда во время начального нагревания достигается определенная температура и материал выдерживается при этой температуре в течение определенного времени.

Целью поддержания определенной температуры является обеспечение желаемой внутренней структуры. Время выдержки материала при определенной температуре называется «периодом выдержки» и зависит от химической структуры материала, массы и формы (например, в случае неровного поперечного сечения).

3. Стадия охлажденияЗатем материал охлаждается (или закаливается), часто быстро, в зависимости от желаемых результатов. Целью этапа охлаждения является доведение металла до комнатной температуры. То, как он охлаждается, влияет на конечный результат, в том числе на твердость металла.

На этом этапе металлургу необходимо знать состав самого металла и нужно ли использовать охлаждающую среду, газ, жидкость, твердое тело или их комбинацию для быстрого охлаждения детали таким образом, чтобы достичь желаемого эффекта.

Решение без старения будет неэффективным. Не будет никакой механической прочности или твердости. Процесс старения ОБЕСПЕЧИВАЕТ твердость. Полная термообработка включает термообработку, выдержку, охлаждение и старение.

Методы термической обработки 1. ОтпускОтпуск – метод термической обработки для снижения хрупкости и повышения прочности металла. Некоторые материалы, такие как сплавы на основе железа, очень твердые и поэтому очень хрупкие. При отпуске эти металлы нагреваются до температуры ниже критической. Это снижает хрупкость и сохраняет твердость.

2. Отжиг Отжиг — это метод термической обработки, при котором металл, такой как алюминий, медь, сталь, серебро или латунь, нагревают до определенной температуры, выдерживают при этой температуре в течение некоторого времени, чтобы произошло преобразование. а затем с воздушным охлаждением. Другими словами, металл нагревается выше верхней критической температуры, а затем медленно охлаждается воздухом, а не жидкостью или маслом.

Целью метода термообработки отжигом является смягчение металла (уменьшение твердости), так как это делает металл более подходящим для холодной обработки и штамповки. Он снимает напряжения, которые металл может иметь из-за предшествующих процессов холодной обработки. Конечный результат? Отжиг также повышает обрабатываемость металла, его пластичность и ударную вязкость.

Отжиг можно использовать перед механической обработкой металла для повышения его стабильности, поскольку он делает более твердые материалы менее склонными к растрескиванию или разрушению. Существует ряд методов отжига, таких как рекристаллизационный отжиг, полный отжиг, частичный отжиг и окончательный отжиг. В этом процессе термообработки металл нагревается в присутствии другого материала, который при разложении выделяет углерод. Цель увеличения содержания углерода состоит в том, чтобы сделать внешнюю часть металлической детали более твердой, чем внутренняя. Это увеличивает прочность металла, делая его более устойчивым к истиранию и т. д. Недостатком является то, что это также снижает ударную вязкость металла. Обычно это резервируется для готовых деталей.

д. Недостатком является то, что это также снижает ударную вязкость металла. Обычно это резервируется для готовых деталей.

Цементация – это когда снаружи материал затвердевает, а внутри остается мягким. В процессе термической обработки слишком много внимания уделять упрочнению металлической детали в некоторых случаях нежелательно. Обратной стороной закалки является то, что материалы также могут стать хрупкими. Цементное упрочнение — отличное решение, поскольку оно упрочняет внешнюю часть металлической детали, сохраняя при этом гибкость, поскольку сердцевина металлической детали остается более мягкой.

Цементируемое упрочнение достигается закалкой поверхности железного сплава путем сначала науглероживания (как указано выше), а затем быстрой закалки детали, при этом центр остается относительно мягким.

5. Обезуглероживание В противоположность науглероживанию, обезуглероживание включает удаление углерода с поверхности стали либо путем нагревания, либо посредством нормального процесса старения окисления.

Вы можете добиться обезуглероживания, когда поверхность стали обеднена углеродом, нагреванием выше нижней критической температуры или химическим воздействием. Стальные поковки обычно обезуглероживают.

6. АзотированиеМеталлурги обращаются к азотированию, когда хотят добиться высокой твердости поверхности – обычно более высокой, чем метод науглероживания. Это увеличивает сопротивление износу и улучшает усталостную долговечность металла.

Для азотирования сталь нагревают в присутствии аммиака или другого азотсодержащего материала. По сути, добавление азота к металлической поверхности и получение поверхностного упрочнения без закалки.

7. Закалка Закалка является частью процесса охлаждения, когда металл быстро охлаждается на воздухе, в масле, воде, рассоле или другой среде. Закалка обычно упрочняет материал, поскольку он быстро охлаждается в процессе закалки, но это не всегда так. Известны случаи, когда для отжига меди действительно применяют закалку в воду. Кроме того, металлурги должны понимать, какие металлы можно закаливать; так как при неправильном выполнении закалка может деформировать или расколоть некоторые металлы.

Кроме того, металлурги должны понимать, какие металлы можно закаливать; так как при неправильном выполнении закалка может деформировать или расколоть некоторые металлы.

Для быстрого охлаждения обычно предпочтительнее использовать воду или рассол, а для медленного охлаждения обычно рекомендуется использовать масло.

Обычно закалка связана с закалкой, потому что большинство закаленных металлов быстро охлаждаются при закалке, но не всегда верно, что закалка или иное быстрое охлаждение приводит к закалке. Закалка в воде, например, используется для отжига меди , а другие металлы закаляются с медленным охлаждением.

Как правило, вода используется для закалки углеродистых сталей, масло – для закалки легированных сталей, а вода – для закалки цветных металлов. Вот почему так важно понимать химический состав и варианты обработки каждого металла. На этом этапе происходят структурные изменения, зависящие от типа металла и типа закалочной жидкости. Рассол, вода, масло и принудительная подача воздуха регулируют скорость охлаждения, при этом воздух охлаждается дольше всего.

Холодная обработка давлением — это процесс упрочнения металлов посредством пластической деформации. Это стало возможным благодаря движениям дислокаций, которые производятся в кристаллической структуре материала без добавления тепла. Этот метод обычно используется для нехрупких металлов, которые имеют значительно повышенные температуры плавления.

Технически это не процесс термообработки, но холодная обработка также изменяет структурные свойства металла, уделяя особое внимание его упрочнению, даже если процесс выполняется при комнатной температуре. Самое большое отличие состоит в том, что горячая обработка производится при температурах выше температуры рекристаллизации металла, а холодная обработка – при температурах ниже температуры рекристаллизации металла.

Обычно используется для обработки нехрупких металлов с высокой температурой плавления. Холодная обработка деформирует металл при комнатной температуре без разрушения детали.

Процесс основан на перестроении атомной решетки за счет воздействия высокой температуры с последующим охлаждением.

Процесс основан на перестроении атомной решетки за счет воздействия высокой температуры с последующим охлаждением.

Толщина данного слоя учитывается при расчета припуска, максимальных размеров будущих деталей.

Толщина данного слоя учитывается при расчета припуска, максимальных размеров будущих деталей.

2019 г.

2019 г.

В противном случае есть риск растрескивания или чрезмерной деформации.

В противном случае есть риск растрескивания или чрезмерной деформации.