Полный отжиг: Полный отжиг | это… Что такое Полный отжиг?

alexxlab | 08.04.2023 | 0 | Разное

Сл.12. Полный отжиг

Полному отжигу подвергают углеродистые и легированные доэвтектоидные стали. Его цель – получение более однородной структуры, измельчение зерна, снижение твердости и улучшение обрабатываемости стали резанием, а также уменьшение уровня внутренних напряжений. Чаще всего полный отжиг подготавливает структуру для дальнейших технологических Операций и редко используется как окончательная термическая обработка.

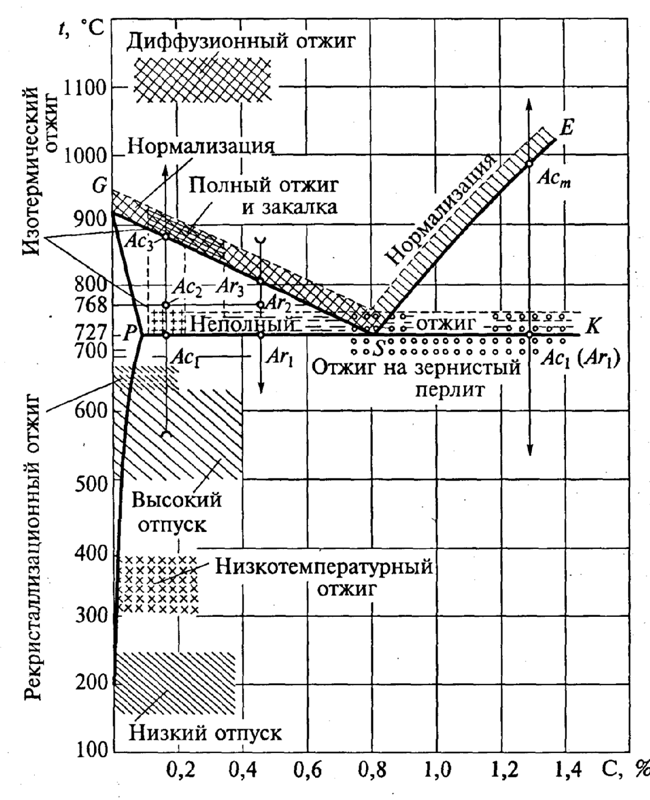

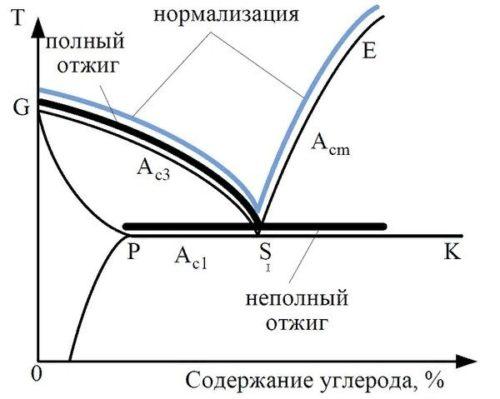

При отжиге углеродистых сталей температуру нагрева выбирают на 20…40 °С выше точки Ас3 (рис. 12.6). Такой нагрев обеспечивает получение мелкого аустенитного зерна. Чрезмерное повышение температуры нагрева может вызвать нежелательный рост зерна аустенита и ухудшение свойств стали. Отжигаемую сталь загружают в холодную или разогретую печь и далее нагревают вместе с печью. Во время выдержки при выбранной температуре должны произойти сквозной прогрев садки и завершение процессов образования аустенита.

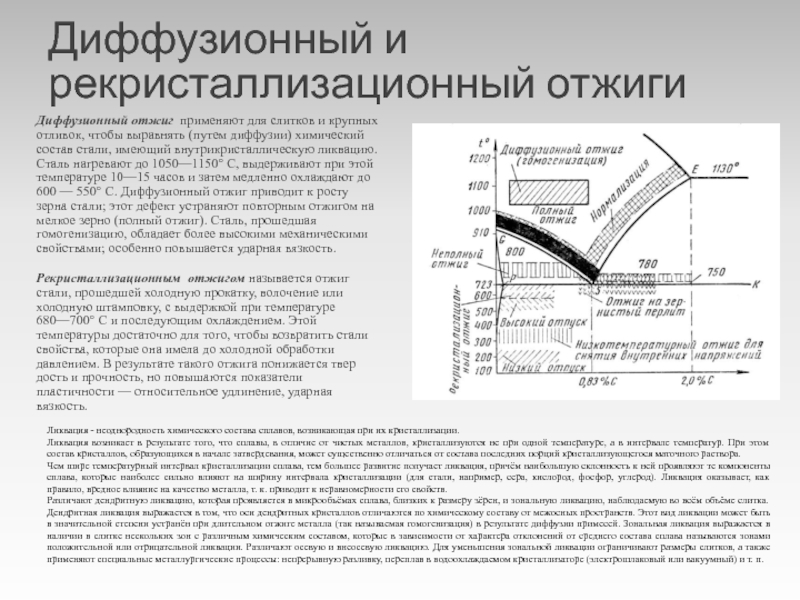

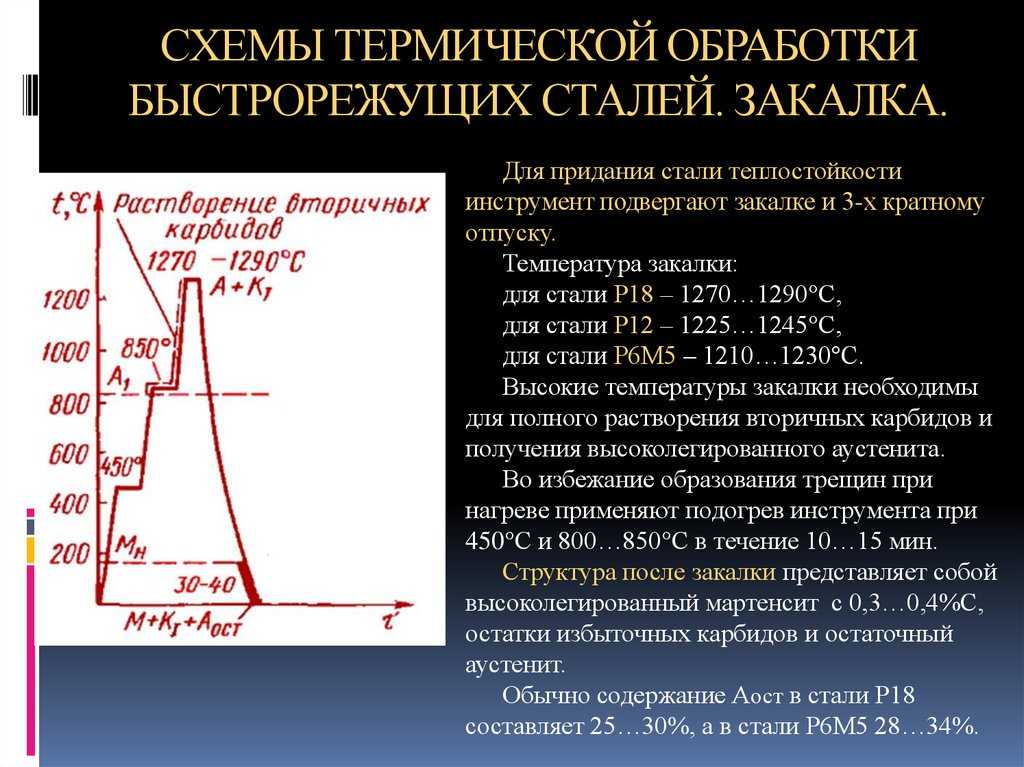

Рис. 12.6. Температуры нагрева сталей при

различных видах отжига.

12.6. Температуры нагрева сталей при

различных видах отжига.

1 – полный отжиг; 2 – нормализации; 3 – неполный отжиг; 4 – низкотемпературный отжиг

Скорость охлаждения должна обеспечить протекание диффузионного распада аустенита при небольших переохлаждениях, чтобы избежать образования излишне дисперсной феррито-карбидной структуры с повышенной твердостью. Углеродистые стали обычно охлаждают с печью со скоростью 150…200 град/ч. Когда не опасны термические напряжения, охлаждение после завершения диффузионного превращения можно ускорить. В этом случае металл выгружают из печи при 500…600 °С и охлаждают на спокойном воздухе. Если изделия имеют сложную конфигурацию и есть вероятность возникновения высоких внутренних напряжений, то охлаждение с печью проводят до комнатной температуры.

После отжига сталь имеет структуру, состоящую из избыточного феррита и пластинчатого перлита.

В

легированных доэвтектоидных сталях

образование аустенита может протекать

заметно медленней, чем в углеродистых. Поэтому их нагрев для отжига осуществляется

до более высоких температур, а длительность

выдержки увеличивается. Ввиду высокой

устойчивости переохлажденного аустенита,

легированные стали по сравнению с

углеродистыми охлаждают с меньшими

скоростями (10… 100 град/ч).

Поэтому их нагрев для отжига осуществляется

до более высоких температур, а длительность

выдержки увеличивается. Ввиду высокой

устойчивости переохлажденного аустенита,

легированные стали по сравнению с

углеродистыми охлаждают с меньшими

скоростями (10… 100 град/ч).

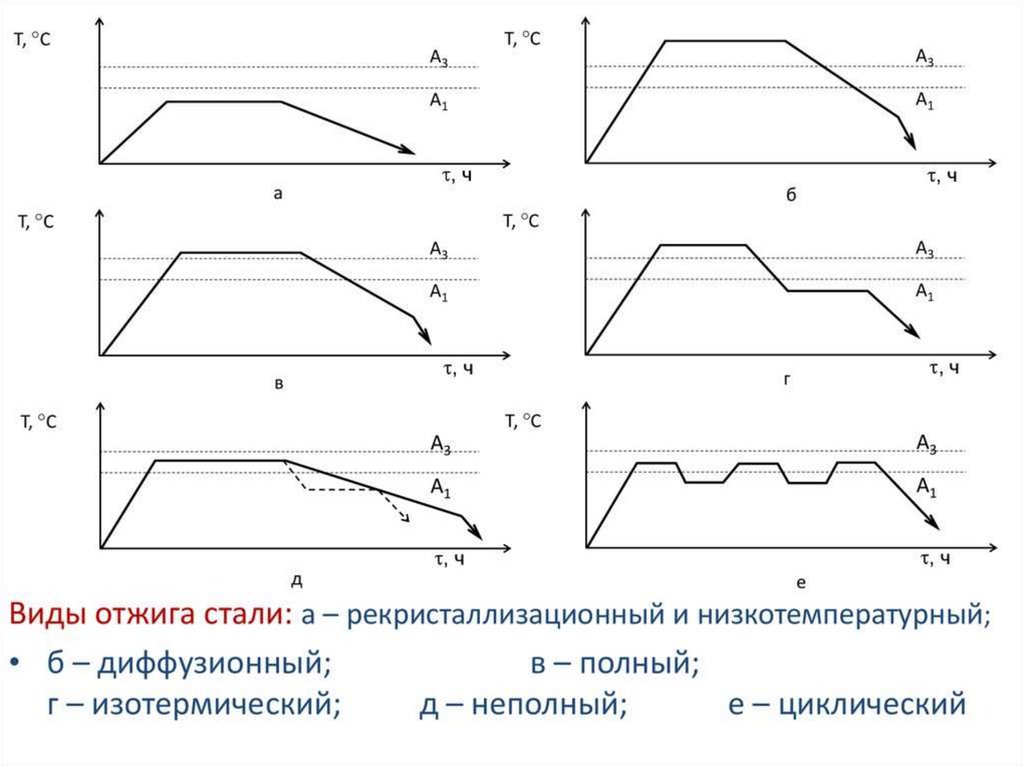

Сл.13. Обычно полный отжиг легированных сталей характеризуется большой длительностью. Для ускорения процесса можно использовать его разновидность – изотермический отжиг. Сталь после аустенитизации ускоренно охлаждают до температур на 50… 100 °С ниже точки Ас1, а затем производят выдержку, необходимую для полного распада переохлажденного аустенита, после чего производят охлаждение на воздухе (рис. 12.7).

Рис. 12.7. Схема охлаждения доэвтектоидной стали при полном отжиге с непрерывным охлаждением (1) и изотермическом отжиге (2)

Изотермический

отжиг не только сокращает длительность

технологического процесса по сравнению

с обычным полным отжигом, но также

приводит к более однородной структуре

по сечению изделия, так как в результате

выравнивания температуры по объему

металла диффузионный распад переохлажденного

аустенита протекает при одной степени

переохлаждения.

С понижением температуры изотермической выдержки возрастает дисперсность образующейся феррито-карбидной структуры, а следовательно, повышается твердость отожженной стали, что может привести к ухудшению ее обрабатываемости резанием. Для снижения уровня твердости можно несколько увеличить длительность изотермической выдержки, при этом определенное развитие получают сфероидизация и коалесценция карбидов.

Отжиг стали: виды, технология, возможные дефекты

Из этого материала вы узнаете:

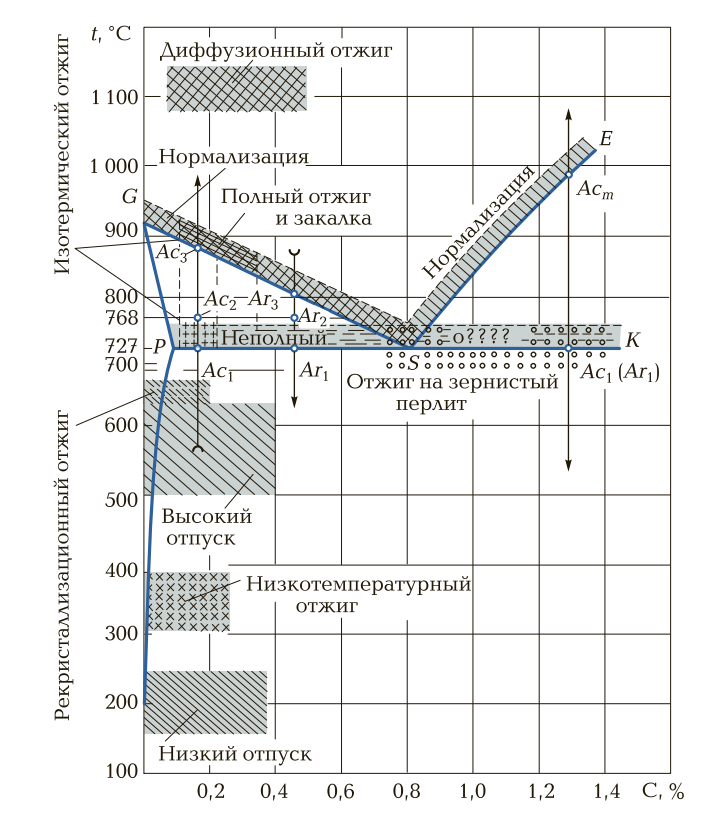

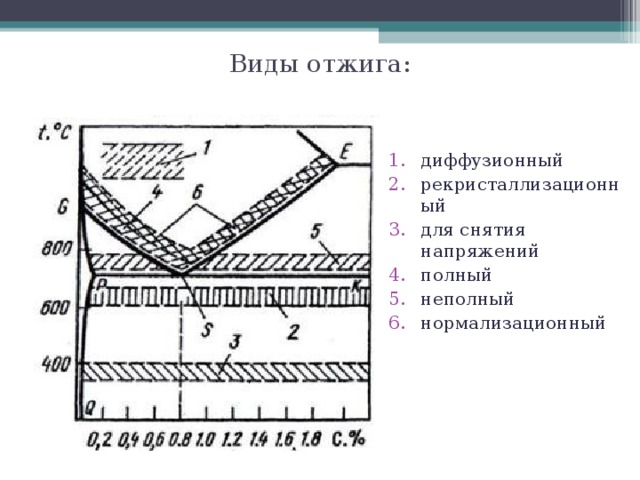

- Отжиг сталей первого рода

- Гомогенизационный (диффузионный) отжиг

- Рекристаллизационный отжиг стали

- Отжиг для снятия напряжений

- Полный отжиг доэвтектоидной стали

- Изотермический отжиг

- Неполный отжиг заэвтектоидных сталей

- Нормализационный отжиг

- Отжиг на зернистый перлит

- Дефекты и брак при отжиге и нормализации

Отжиг стали необходим для изменения свойств сплавов. Сначала изделие нагревают выше критической температуры, а затем медленно охлаждают. Такая операция термообработки позволяет получить однородную структуру, снять внутренние напряжения в металле, снизить твердость.

Сначала изделие нагревают выше критической температуры, а затем медленно охлаждают. Такая операция термообработки позволяет получить однородную структуру, снять внутренние напряжения в металле, снизить твердость.

Температура нагрева зависит от химического состава стали и цели отжига. Время нагрева и остывания зависит от размеров изделия и, соответственно, веса. Для точности операции применяют справочные материалы и расчетные методы. Подробнее о видах отжига стали и особенностях технологии читайте в нашем материале.

Отжиг сталей первого рода

Различные типы отжига первого рода позволяют запускать гомогенизацию, рекристаллизацию, избавляют от остаточных напряжений, понижают степень твердости стали. Условия для конкретного процесса задаются в соответствии с начальным состоянием металла при помощи определенной температуры. Возможен нагрев в пределах или выше показателей, способствующих протеканию фазовых трансформаций.

Цель отжига стали состоит в сообщении материалу внутренней однородности, улучшении зернистости, обеспечении более равномерной кристаллической решетки, снятии остаточного напряжения.

Назначением отжига стали является достижение следующих результатов:

- сообщение сплаву свойств, необходимых для дальнейшего термического воздействия;

- придание металлу характеристик, которые требуются для качественной обработки резанием, давлением;

- избавление сварных изделий, отливок от внутреннего напряжения, предотвращение утраты первоначальной формы;

- восстановление качества сплава после допущенных при закалке ошибок.

При отжиге стали горячую заготовку остужают без использования специальных сред, а необходимая степень повышения температуры определяется в соответствии с составом металла и запланированным эффектом.

Гомогенизационный (диффузионный) отжиг

Данный режим отжига создан для легированных сталей и призван уменьшить неоднородность дендритного или внутрикристаллитного характера.

- хрупкость на излом;

- неравномерность характеристик в различных направлениях;

- слоистость излома;

- склонность к растрескиванию;

- недостаточная пластичность, вязкость.

Диффузионный отжиг стали проходит в несколько этапов:

- доведение металла до +1 200 °C, благодаря чему свойства структуры сплава выравниваются по всем направлениям;

- выдержка в течение 15–20 часов;

- быстрое снижение нагрева до +800…+820 °C и последующее постепенное естественное остывание материала.

Гомогенизация позволяет сформировать крупное зерно – его размеры потом уменьшают под воздействием температуры, давления.

Рекристаллизационный отжиг стали

Данный метод обработки подходит для металлов, деформированных посредством давления без повышения температуры. Такой тип отжига сталей нередко выполняет функцию окончательной или промежуточной стадии между этапами холодного деформирования. Основными процессами здесь считаются возврат и сама рекристаллизация.

Основными процессами здесь считаются возврат и сама рекристаллизация.

Под первым понимают любые перемены в тонкой структуре, при которых не наблюдается изменения микроструктуры сплава, иными словами – сохраняются габариты и форма зерен. Все искажения кристаллической решетки восстанавливают нагревом в пределах +300…+400 °С.

Рекристаллизация – это формирование и увеличение зерен, имеющих меньшее число дефектов в строении кристаллов. В большинстве случаев получающиеся кристаллы являются равноосными. Для углеродистых сталей разница между порогом рекристаллизации и плавления находится на уровне +670…+700 °С и рассчитывается как ТР ≈ (0,3-0,4) ТПЛ.

Отжиг для снятия напряжений

Этот подход используют для удаления остаточных напряжений, присутствующих в отливках, сварных, резаных изделиях после неоднородного охлаждения, пластического воздействия. Такие напряжения чреваты изменением размеров, деформацией готовых металлических предметов при хранении, транспортировке, использовании по назначению.

Снятие напряжений при помощи отжига стали предполагает использование такой температуры:

- +570…+600 °C для ходовых винтов, зубчатых колес, червяков с выдержкой в течение 2-3 часов после механической обработки, далее +160…+180 °C и выдержка 2-2,5 часа с момента завершения финишных мероприятий, направленных на снятие напряжений после шлифовки.

- +650…+700 °C для избавления металла от напряжений, вызванных проведением сварных работ.

Остаточные напряжения удается снизить посредством рекристаллизационного отжига, во время которого происходят описанные выше фазовые трансформации.

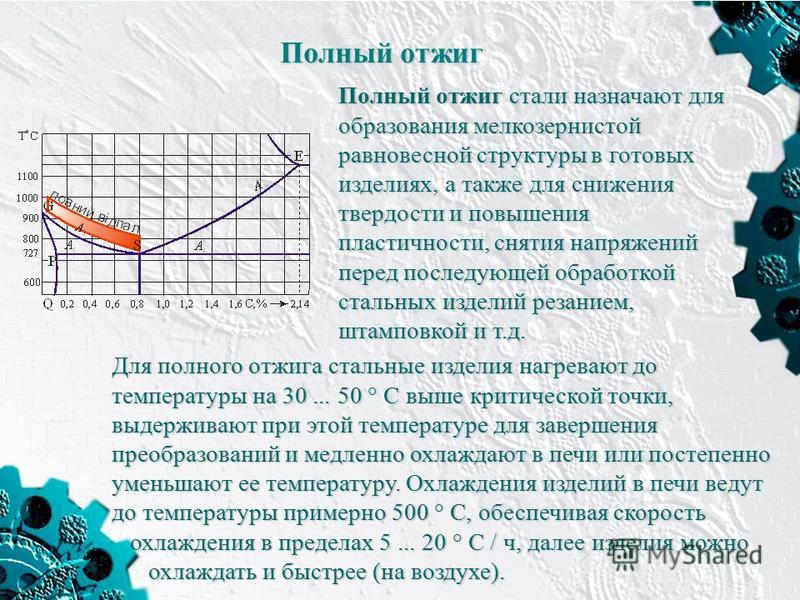

Полный отжиг доэвтектоидной стали

Полный отжиг стали предполагает нагрев выше критической точки А3 или окончания перекристаллизации, далее требуется выдержка на протяжении всех фазовых трансформаций и медленное охлаждение.

Превышение на 30–50 °C температуры А3 приводит к тому, что у стали формируется однофазная аустенитная структура с измельченным зерном, обеспечивающая повышенную вязкость и пластичность сплава. Более значительный нагрев вызывает увеличение размеров аустенитного зерна, из-за чего свойства заготовки оказываются хуже.

Более значительный нагрев вызывает увеличение размеров аустенитного зерна, из-за чего свойства заготовки оказываются хуже.

Температура и продолжительность выдержки зависят от типа изделий, способа их размещения в печи, высоты садки. Чтобы не допустить окисления и выгорания углерода в структуре стали после полного отжига, работу проводят в условиях защитной атмосферы.

Время остывания устанавливается в соответствии с химическим составом металла: чем большую устойчивость переохлажденного перлита он имеет, тем дольше его остужают. По этой причине после отжига температуру углеродистых сталей снижают на 100–150 °C в час, а легированных – всего на 40–60 °C за тот же отрезок времени.

Процесс остужения ускоряют, когда завершен распад аустенита в ферритной области. Для этого металл допускается содержать при естественных условиях. Если отжиг нацелен на удаление напряжений в изделиях, имеющих сложные формы, то обязательным условием становится их постепенное охлаждение в печи.

При помощи полного отжига обрабатывают сортовой прокат, фасонные отливки, поковки из сталей со средним содержанием углерода.

Изотермический отжиг

Данный подход предполагает нагрев как при полном отжиге, с тем лишь отличием, что потом требуется стремительное охлаждение до температуры, находящейся в диапазоне ниже критической точки А1. Чаще всего речь идет о +660…+680 °C. Далее проводится изотермическая выдержка в течение не более шести часов при достигнутых условиях, чтобы обеспечить распад аустенитной структуры. После чего заготовки оставляют остывать в естественных условиях.

Изотермический подход выгодно отличается от полного отжига стали меньшим временем воздействия, что важно при работе с легированными сплавами. Также он обеспечивает предельно однородную структуру по всему объему изделия. Если металл планируется резать, его отжиг проводят при +930…+950 °C, чтобы упростить дальнейшую обработку и обеспечить небольшое увеличение размеров зерен.

Изотермический отжиг обычно используют для поковок и компактного сортового проката из легированной стали. Метод не подходит для крупных садок массой более 20 тонн, так как условия, при которых протекают превращения, оказываются разными на отдельных участках.

Существует специализированная изотермическая обработка (или патентирование), предназначенная для пружинной стали со средним содержанием углерода (0,6–0,9 %). Этим методом проволоку подготавливают к многостадийному обжатию холодным волочением.

В первую очередь, металл доводят до температуры в +900 °C, обеспечивающей полную аустенизацию структуры. Далее заготовку погружают в соль при +450…+600 °C.

В результате такого отжига стали формируются структуры сорбита или тонкопластинчатого троостита, благодаря чему становятся возможны:

- значительные обжатия при протяжке;

- защита от обрывов металла во время деформаций без повышения температуры;

- высокая прочность изделия после завершения волочения.

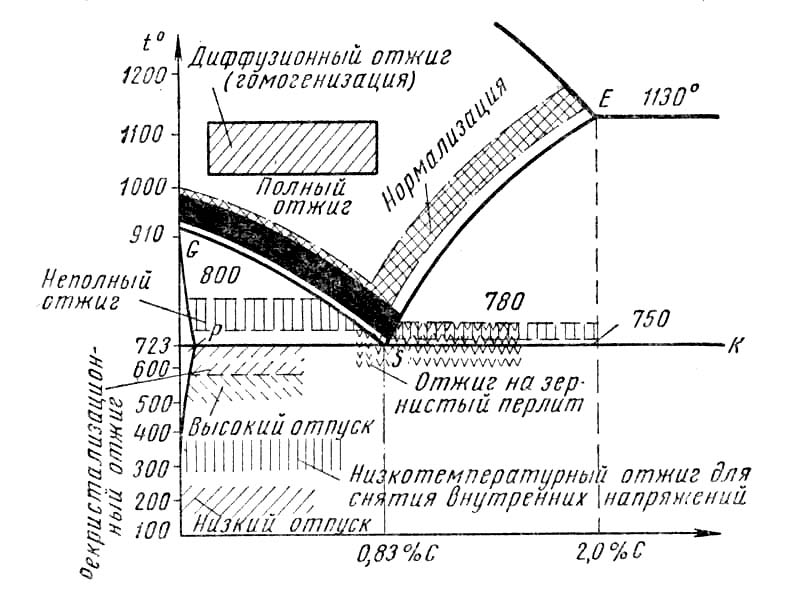

Неполный отжиг заэвтектоидных сталей

В процессе неполного отжига сталь нагревают, немного выходя за пределы критической температуры А1. Так достигается лучшая обработка резанием легированных и углеродистых сталей, относящихся к заэвтектоидным, то есть с долей углерода свыше 0,8 %.

Отжиг заэвтектоидных сталей требует проведения следующих этапов:

- Доведение металла до +750…+770 °C или температуры, превышающей точку А1 на 10–30 °C. В результате происходит практически полная рекристаллизация структуры, пластинчатый феррит приобретает сфероидальную форму, из-за чего процедуру принято обозначать как сфероидизацию.

- Охлаждение до +600°C при снижении степени нагрева на 60 °C в час. Здесь действует одно правило: чем больше легирующих компонентов в составе, тем медленнее остужают сталь.

- Доведение заготовок до нормальной температуры в естественных условиях.

Нормализационный отжиг

Метод нормализации сочетает в себе особенности закалки и отжига. С его помощью обеспечивается меньшая, чем при закалке, хрупкость, и повышенная твердость, недостижимая другими способами отжига стали. Это делает нормализацию распространенным в сфере машиностроения способом обработки деталей.

С его помощью обеспечивается меньшая, чем при закалке, хрупкость, и повышенная твердость, недостижимая другими способами отжига стали. Это делает нормализацию распространенным в сфере машиностроения способом обработки деталей.

Нередко к нормализации переходят после прокатного нагрева. При этом металл нагревают:

- до температуры выше А3 на 40–50 °C, если речь идет о доэвтектоидных сталях;

- на 40–50 °C выше Аm, если используются заэвтектоидные марки металла.

Далее фазовые превращения завершаются краткосрочной выдержкой, после чего переходят к охлаждению на воздухе.

При нормализации происходит полная перекристаллизация, измельчение структуры, сформировавшейся в ходе литья, ковки, прокатки, штамповки. При работе с низкоуглеродистыми сталями отдают предпочтение данному методу, а не отжигу, чтобы задать металлу повышенную твердость, качество поверхности, увеличить производительность при резании.

Для ряда легированных марок нормализация с остужением на воздухе выполняет функцию закалки. В рамках этого способа обработки сортовой горячекатаный прокат нагревают высокочастотными токами.

Отжиг на зернистый перлит

Важной характеристикой заэвтектоидных инструментальных сталей с высоким содержанием углерода и структурой пластинчатого перлита является трудная обработка резанием. По этой причине их, как и стали с добавлением легирующих веществ, отжигают на зернистый перлит.

Здесь необходим режим отжига стали, близкий к неполному. Металл доводят до температуры чуть выше ACl и охлаждают до +700 °C, а потом до +550…+600 °C, после чего оставляют заготовки остывать на воздухе.

Добиться необходимых свойств стали после отжига и образования зернистого перлита невозможно без точного соблюдения температурного режима: при слишком медленном снижении степени нагрева зерна оказываются крупными, могут встречаться отдельные пластинки перлита, тогда как быстрое охлаждение задает структуру мелкозернистого или точечного перлита.

Для создания зернистого перлита рекомендуется циклический или маятниковый отжиг, при котором сталь доводят до +760…+780 °C и после непродолжительной выдержки охлаждают в печи до +680…+700 °С. Описанную последовательность повторяют несколько раз.

Дефекты и брак при отжиге и нормализации

После отжига стали и ее нормализации могут появляться дефекты, подлежащие и неподлежащие исправлению. Чаще всего приходится встречаться с такими проблемами:

Окисление

Сталь взаимодействует с печными газами, пока находится в пламенных или электрических печах, из-за чего окисляется, на заготовках появляется окалина. Увеличение температуры, времени выдержки приводит к резкому возрастанию степени окисления. В результате металл угорает, геометрия изделий меняется, сплав приобретает неровную поверхность под окалиной, затрудняется его резание. Избавиться от окалины можно травлением в серной кислоте или при помощи дробеструйных установок.

Обезуглероживание

Это выгорание углерода с поверхности металла при его окислении, которое негативно отражается на прочности конструкционной стали. Изделия с обезуглероженной поверхностью подвержены закалочному растрескиванию, короблению. Ярче всего данный дефект проявляется при отжиге стали в электрических печах.

Избежать подобного изменения свойств металла во время отжига, нормализации и закалки удается благодаря использованию неокисляющих или контролируемых атмосфер. То есть в рабочее пространство печи вводят защитные газы. Контролируемые атмосферы делятся по химическому составу на нейтральные, восстановительные и науглероживающие.

Универсальной и эффективной газовой средой считается эндотермическая, так как подходит для большинства термических и химико-термических операций. Ее создают посредством переработки природного газа в эндотермических генераторах, задавая 20 % СО, 40 % Н2, 40 % N2. Немаловажно, что состав можно регулировать по точке росы.

Перегрев

При очень высокой температуре нормализации и отжига сталь перегревается, то же самое наблюдается при избыточной выдержке. В результате зерна металла становятся больше, что негативно отражается на прочности, вязкости, приводит к появлению закалочных трещин. Справиться с этой проблемой удается благодаря грамотному повторному отжигу либо нормализации.

Пережог

Нагрев до высокой температуры сопровождается оплавлением заготовок и сильным окислением зерен стали. Это происходит потому, что кислород из печной атмосферы проникает внутрь горячего сплава. Сталь утрачивает свою пластичность, прочность, а из-за высокой хрупкости разрушается от любого удара. Данный дефект невозможно исправить термической обработкой, единственным решением является переплавка металла.

Иногда, чтобы задать стали определенные технологические характеристики, хватает неполного отжига. Могут применяться сложные режимы, требующие больших временных затрат, – их подбирают в соответствии со свойствами металла. На полный отжиг стали может уйти свыше суток, если речь идет о крупных заготовках, причем подавляющая часть времени приходится на нагрев и медленное охлаждение по всем нормам.

На полный отжиг стали может уйти свыше суток, если речь идет о крупных заготовках, причем подавляющая часть времени приходится на нагрев и медленное охлаждение по всем нормам.

Рекомендуем статьи

- Сплав железа и меди: область применения

- Углерод в металле и его влияние на свойства материала

- Легированные конструкционные стали: характеристики и применение

Подробная информация об отжиге стали содержится в специальной литературе. При некоторых операциях необходимо соблюдать временной и температурный режим с точностью до минут и градусов. Выполнить обработку качественно получится только в муфельной печи, в противном случае будет сложно точно провести отдельные этапы, отталкиваясь в своих действиях лишь от цвета горячего сплава.

Свойства и качества металла зависят в первую очередь от его структуры, для изменения которой прибегают к термической обработке. Узнать о тонкостях, основных методах термического воздействия на сталь и другие материалы, целях их применения можно, углубившись в основы технологии металлов. Предметом этой науки являются приемы и способы создания, обработки металлических материалов.

Предметом этой науки являются приемы и способы создания, обработки металлических материалов.

Процесс отжига стали

Опубликовано Питом на

Отжиг — это термическая обработка, используемая для повышения пластичности и твердости металлов, чтобы облегчить их переработку в готовые изделия. Производители нагревают металл до температуры выше его температуры рекристаллизации в течение определенного периода времени, а затем охлаждают его с определенной скоростью, чтобы установить желаемую молекулярную структуру и химические свойства. Различные металлы обрабатываются способами, характерными для их молекулярного состава и предполагаемого использования. Например, железо, сталь и другие черные металлы медленно охлаждаются при комнатной температуре, тогда как другие металлы можно быстро охлаждать на воздухе или закаливать в воде.

Процесс отжига предлагает множество преимуществ для производства металлов, в том числе:

- Повышенная формуемость

- Улучшенная обрабатываемость

- Снижение остаточного напряжения

- Повышенная прочность

Отжиг также снижает общую хрупкость черных металлов и изменяет кристаллическую структуру для улучшения магнитных и электрических свойств.

Каковы 3 этапа процесса отжига стали?

Несмотря на то, что процесс может быть немного модифицирован для различных составов и применений, отжиг углеродистой стали и других смесей сталей всегда проходит в три этапа:

- Этап восстановления. Восстановление включает в себя нагрев металла, который размягчает его и устраняет неровности внутренней молекулярной структуры материала. Сняв внутренние напряжения, металл восстанавливает свои первоначальные характеристики, в том числе электропроводность и тепловое расширение.

- Стадия перекристаллизации. Стадия рекристаллизации включает выдерживание металла при температуре, превышающей температуру его рекристаллизации, в течение установленного периода времени перед его охлаждением с заданной скоростью. Это способствует росту новых кристаллов без стресса.

- Стадия роста зерна. Эта третья стадия отжига включает в себя охлаждение металла с определенной скоростью, чтобы ускорить затвердевание зерен металла до желаемой кристаллической молекулярной структуры.

В зависимости от предполагаемых результатов это может включать охлаждение при комнатной температуре; воздушное охлаждение; или закалка в воде, соленой воде или масле. Сталь обычно подвергают закалке для повышения твердости.

В зависимости от предполагаемых результатов это может включать охлаждение при комнатной температуре; воздушное охлаждение; или закалка в воде, соленой воде или масле. Сталь обычно подвергают закалке для повышения твердости.

Процесс периодического отжига стали Coastal

Компания Coastal Wire гордится тем, что использует новейшие технологии отжига для производства отожженной стали высшего качества. Наши колпаковые печи для отжига обеспечивают равномерный отжиг по всей заготовке без каких-либо слабых мест. В отличие от методов нагревания на открытом воздухе и быстрого охлаждения, наш строго регулируемый процесс отжига не вносит никаких несоответствий или изменений в конечный продукт.

Coastal Wire использует периодический отжиг для нагрева наших проводов. Этот процесс помогает гарантировать, что наша проволока демонстрирует высочайшую степень прочности и долговечности, обеспечивая расширение и удлинение, необходимые для тяжелых условий работы. Более традиционный отжиг прядей нагревает стальную проволоку только в течение нескольких минут, а затем быстро охлаждает ее, что делает материал менее прочным и менее однородным. Нашу проволоку, напротив, нагревают партиями в течение нескольких часов, а затем дают медленно остыть. Это создает типичное удлинение 25%, что значительно снижает вероятность обрыва проволоки во время автоматических операций пакетирования.

Нашу проволоку, напротив, нагревают партиями в течение нескольких часов, а затем дают медленно остыть. Это создает типичное удлинение 25%, что значительно снижает вероятность обрыва проволоки во время автоматических операций пакетирования.

Высококачественные провода для долговременной работы

В Coastal Wire мы стремимся к тому, чтобы наши клиенты получали только провод самого высокого качества на рынке. Когда дело доходит до нашего процесса отжига, мы придерживаемся философии отсутствия ярлыков. Наш более длительный процесс отжига гарантирует, что ваша проволока для тюков будет долговечной и устойчивой к разрывам, поэтому вы можете быть уверены, что ваши материалы будут доставлены из точки А в точку Б без проблем. На самом деле, мы настолько уверены в наших отожженных проводах, что если они сломаются, мы заменим их бесплатно.

Благодаря более чем 40-летнему опыту производства полностью отожженной проволоки для тюков, мы знаем, что у каждого применения есть свои потребности. Наша прессовочная проволока доступна в бухтах по 50 и 100 фунтов для автоматических пресс-подборщиков, а также в однопетлевых обвязках для ручного прессования. Вся наша продукция подвергается обширным металлургическим испытаниям на протяжении всего производственного процесса, начиная с прямого одобрения покупки стержней и заканчивая отгрузкой. Мы также предлагаем экспертные услуги по устранению неполадок, тестированию и консультированию, чтобы помочь вам решить проблемы с обвязкой и определить, соответствует ли используемая проволока стандарту.

Наша прессовочная проволока доступна в бухтах по 50 и 100 фунтов для автоматических пресс-подборщиков, а также в однопетлевых обвязках для ручного прессования. Вся наша продукция подвергается обширным металлургическим испытаниям на протяжении всего производственного процесса, начиная с прямого одобрения покупки стержней и заканчивая отгрузкой. Мы также предлагаем экспертные услуги по устранению неполадок, тестированию и консультированию, чтобы помочь вам решить проблемы с обвязкой и определить, соответствует ли используемая проволока стандарту.

Наша репутация Coastal Wire говорит сама за себя: самый низкий показатель обрыва проволоки в отрасли и проверенное качество по сравнению с другими производителями проволоки для пакетирования. Чтобы узнать больше о нашем процессе периодического отжига и решениях для намотки проволоки, свяжитесь с нами сегодня или отправьте запрос на получение информации.

Разница между отжигом и нормализацией

Опубликовано Admin

Ключевое отличие — отжиг против нормализацииХотя отжиг и нормализация являются двумя наиболее часто используемыми методами термообработки в металлургии, в которых используется комбинация операций нагрева и охлаждения, между этими двумя процессами можно заметить явную разницу на последнем этапе охлаждения. Оба метода следуют примерно одинаковой процедуре в начале процесса, но есть заметная разница на последнем этапе охлаждения. Ключевое различие между отжигом и нормализацией заключается в том, что при отжиге процесс охлаждения осуществляется в печи пока, в нормализации, делается в воздухе. Однако оба метода одинаково важны и по-разному модифицируют микроструктуру материала.

Что такое отжиг? Процесс отжига состоит из трех этапов; нагревание материала до высокой температуры (близкой или выше критической температуры), выдерживание материала при этой температуре до достижения требуемых свойств материала и медленное охлаждение нагретого материала до комнатной температуры внутри печи.

Отжиг изменяет такие свойства, как обрабатываемость, механические или электрические свойства или стабильность размеров. Этот процесс размягчает материал. Примеры материалов для отжига включают в себя; медь, нержавеющая сталь и латунь. Процесс имеет несколько вариаций в зависимости от свойств получаемого материала. Это полный отжиг (обычный отжиг), изотермический отжиг, отжиг сфероидов, рекристаллизационный отжиг и отжиг для снятия напряжений.

Что такое нормализация?Нормализация процесса термической обработки осуществляется путем нагревания материала до температуры выше его критической температуры, а затем выдержки материала при этой температуре до момента превращения. Наконец, нагретый материал вынимают из печи и охлаждают до комнатной температуры вне печи. Эта обработка увеличивает размер зерна и улучшает консистенцию микроструктуры.

Производство крупногабаритных поковок, таких как железнодорожные колеса и оси, является областью нормализации. Нормализованные материалы мягче, но не обладают такими же однородными свойствами, как отожженные материалы.

Нормализованные материалы мягче, но не обладают такими же однородными свойствами, как отожженные материалы.

В чем разница между отжигом и нормализацией?

Характеристики отжига и нормализации

Процедура

Первая фаза обоих процессов аналогична, но последняя часть отличается. При отжиге процесс охлаждения осуществляется в печи. Но при нормализации охлаждается на воздухе.

Отжиг:

Нормализация:

(Критическая температура: температура, при которой происходит изменение кристаллической фазы)

Свойства материала после обработки

| Отожженный материал | Нормализованный материал |

| Низкое значение твердости, прочности на растяжение и ударной вязкости | Чуть более высокое значение твердости, прочности на растяжение и ударной вязкости |

| Более равномерное распределение размера зерна | Гранулометрический состав немного менее однородный |

| Внутренние напряжения минимальны | Внутренние напряжения несколько больше |

| Перлит крупнозернистый Обычно разрешается под оптическим микроскопом | Перлит в порядке Обычно не видны под оптическим микроскопом |

Назначение

| Отжиг | Нормализация |

| Для измельчения кристаллической структуры и снятия остаточных напряжений Для повышения пластичности за счет снижения твердости и хрупкости | Для получения мелкозернистой структуры перед закалкой. |

В зависимости от предполагаемых результатов это может включать охлаждение при комнатной температуре; воздушное охлаждение; или закалка в воде, соленой воде или масле. Сталь обычно подвергают закалке для повышения твердости.

В зависимости от предполагаемых результатов это может включать охлаждение при комнатной температуре; воздушное охлаждение; или закалка в воде, соленой воде или масле. Сталь обычно подвергают закалке для повышения твердости.