Полуавтомат сварочный своими руками схема: Самодельный сварочный полуавтомат | Полезное своими руками

alexxlab | 16.01.2023 | 0 | Разное

Полуавтомат сварочный своими руками: схема © Геостарт

Рубрика: Инструменты и оборудование

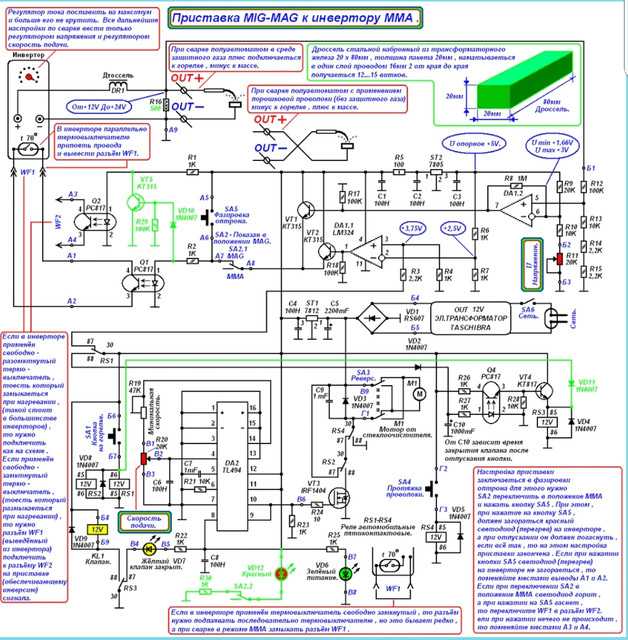

Как инвертор переделать в полуавтомат

Для работы понадобится:

- Инверторный аппарат, который может сформировать сварочный ток в 150 А.

- Механизм, подающий для полуавтомата (сварочную проволоку).

- Горелка.

- Шланг, через который идет сварочная проволока.

- Шланг для подачи в зону сварки защитного газа.

- Катушка со сварочной проволокой (потребуются некоторые переделки).

- Электронный блок управления.

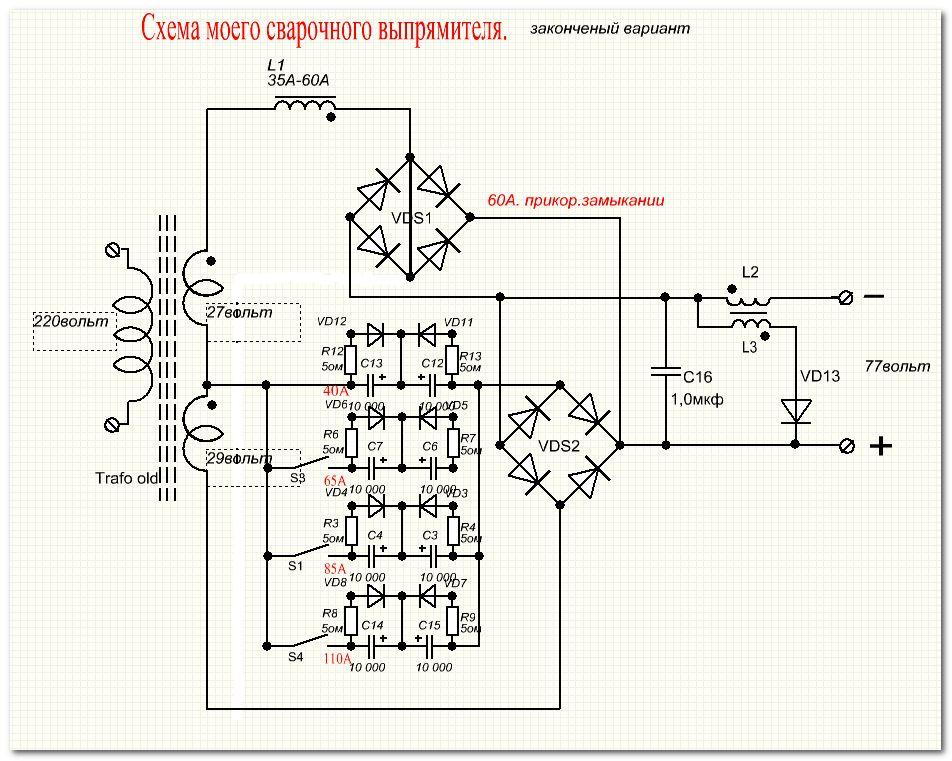

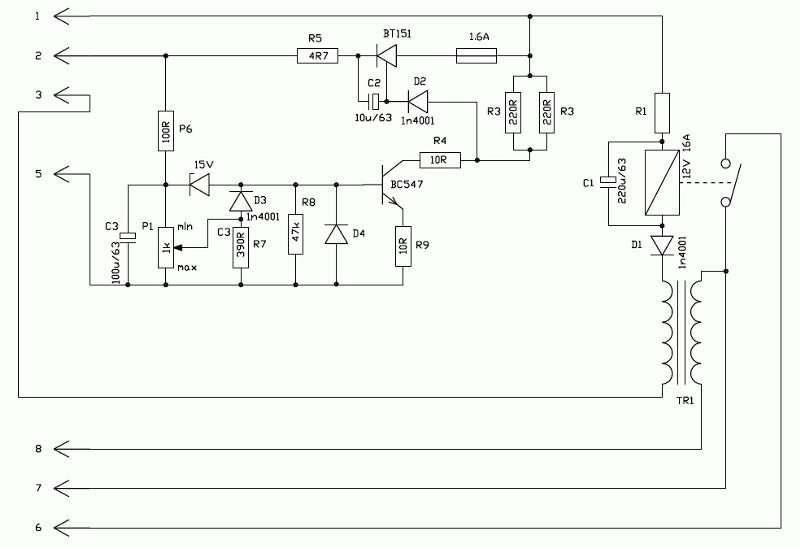

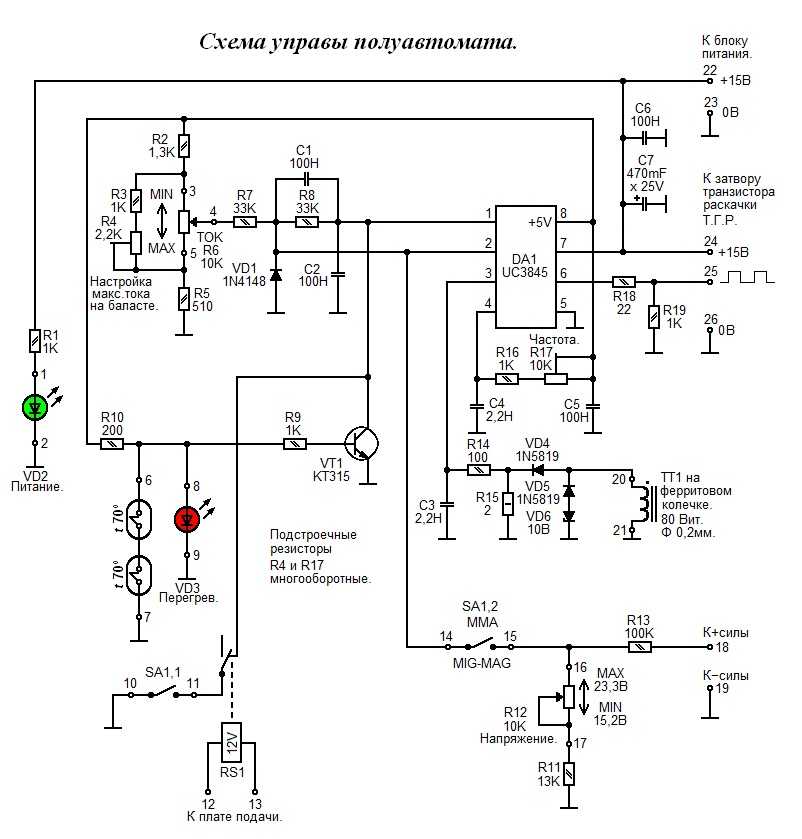

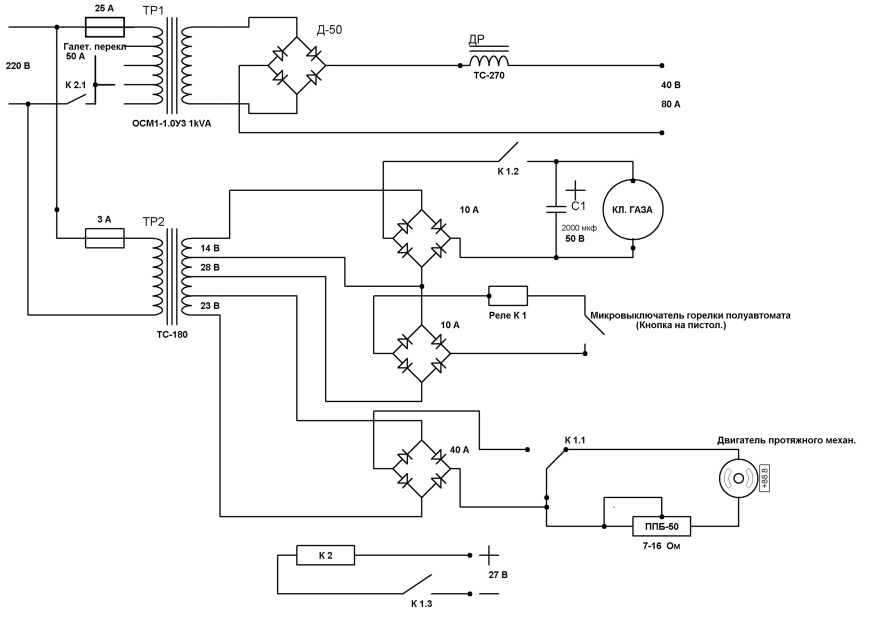

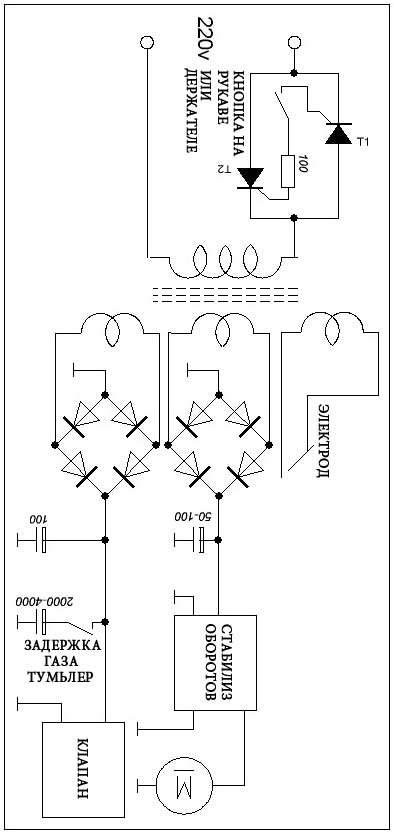

С хема сварочного полуавтомата

Особое внимание уделяется переделке подающего устройства, подающего в зону сварки проволоку, которая передвигается по гибкому шлангу. Для получения качественного аккуратного сварного шва скорость подачи проволоки по гибкому шлангу и скорость ее расплавления должны соответствовать.

При сварке полуавтоматом используется проволока разного диаметра и из разных материалов, поэтому должна быть возможность регулирования скорости ее подачи. Этим занимается подающий механизм.

Наиболее распространенные диаметры проволоки в нашем случае: 0,8; 1; 1,2 и 1,6 мм. Перед сваркой проволока наматывается на катушки, являющиеся приставками, закрепляемыми нехитрыми крепежными элементами. Проволока в процессе сварки подается автоматически, благодаря чему значительно сокращается время технологической операции и повышается эффективность.

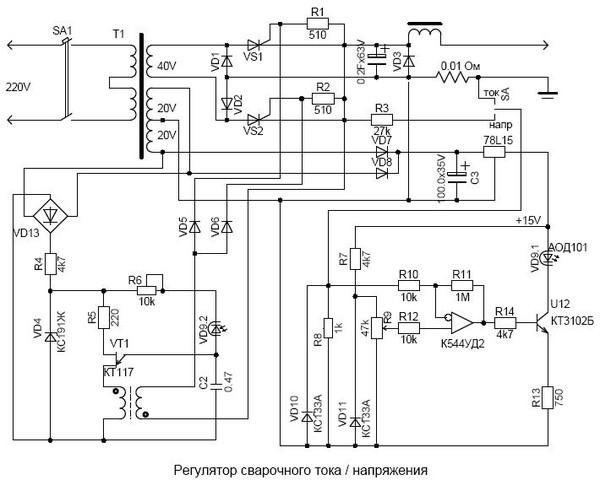

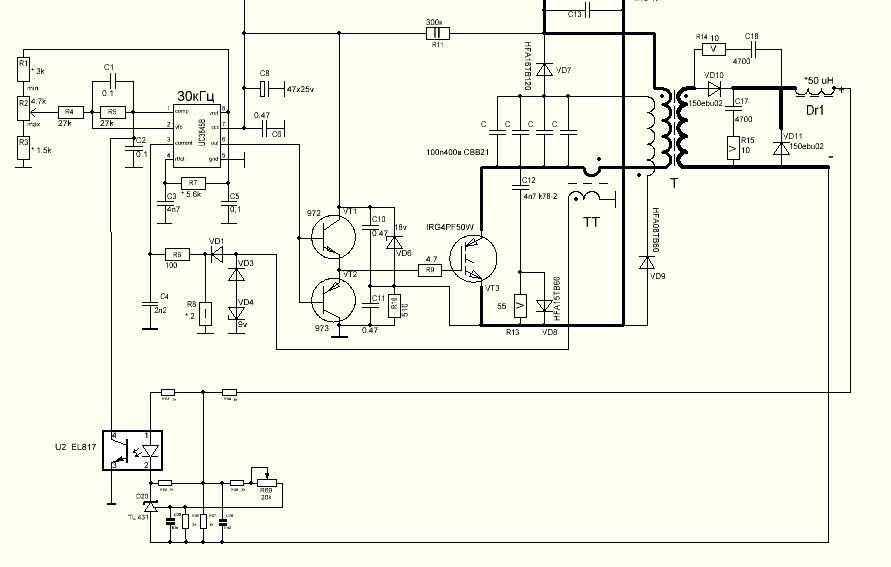

Главный элемент электронной схемы блока управления — это микроконтроллер, отвечающий за стабилизацию и регулирование сварочного тока. От этого элемента зависят параметры тока и возможность регулирования их.

Переделываем инверторный трансформатор

Полуавтомат сварочный своими руками сделать можно путем переделки трансформатора инвертора. Для приведения характеристик инверторного трансформатора в соответствии с необходимыми, он обматывается медной полосой, обматывающейся термобумагой. Обыкновенный толстый провод для этих целей не используется, потому что он будет сильно нагреваться.

Обыкновенный толстый провод для этих целей не используется, потому что он будет сильно нагреваться.

Вторичная обмотка тоже переделывается . Для этого нужно:

- Намотать обмотку из трех слоев жести, из которых каждый изолируется фторопластовой лентой.

- Концы обмоток спаять друг с другом для повышения проводимости токов.

В конструктивной схеме инвертора, используемого для включения в полуавтомат, должен быть предусмотрен вентилятор для охлаждения аппарата.

Настройка

При изготовлении полуавтомата из инвертора предварительно обесточьте оборудование. Для предотвращения перегрева устройства разместите его входной и выходной выпрямители, а также силовые ключи на радиаторах.

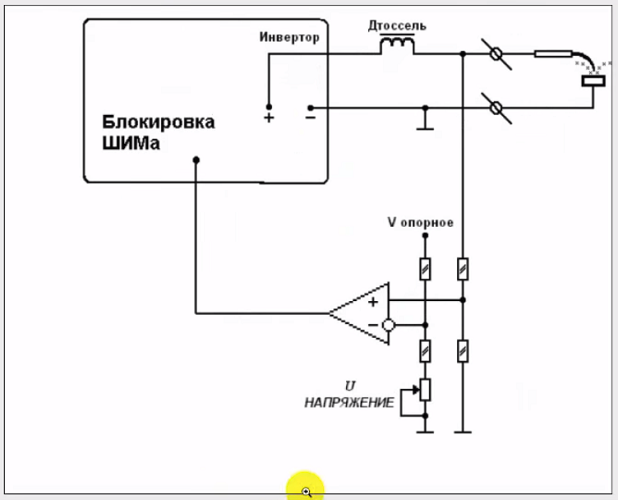

По выполнении вышеперечисленных процедур соедините силовую часть с блоком управления и подключите его к электросети. Когда загорится индикатор подключения к сети, подключите к выходам инвертора осциллограф. С помощью осциллографа найдите электрические импульсы в 40−50 кГц. Между формированием импульсов должно проходить 1,5 мкс, и регулируется это изменением величины напряжения, поступающего на вход.

С помощью осциллографа найдите электрические импульсы в 40−50 кГц. Между формированием импульсов должно проходить 1,5 мкс, и регулируется это изменением величины напряжения, поступающего на вход.

Осциллограмма сварочного тока и напряжения: на обратной полярности — слева, на прямой полярности — справа

Проверьте, чтоб импульсы, которые отражаются на экране осциллографа, были прямоугольными, а фронт их составлял не больше 500 нс. Если проверяемые параметры такие как должны быть, подключите инвертор к электросети.

Ток, который поступает от выхода, должен быть не меньше 120А. Если эта величина меньше, вероятно, что в провода оборудования идет напряжение, не превышающее 100 В. В таком случае оборудование тестируется изменением силы тока (плюс постоянно контролируется напряжение на конденсаторе). Также постоянно контролируется температура внутри устройства.

После тестирования проверьте аппарат под нагрузкой: подключите к сварочным проводам реостат сопротивлением не менее 0,5 Ом. Он должен выдержать ток в 60 А. Сила тока, поступающего на сварочную горелку, контролируется амперметром. Если она не соответствует требуемому значению, величину сопротивления подбирают эмпирически.

Он должен выдержать ток в 60 А. Сила тока, поступающего на сварочную горелку, контролируется амперметром. Если она не соответствует требуемому значению, величину сопротивления подбирают эмпирически.

Использование

После запуска аппарата индикатор инвертора должен высветить значение силы тока — 120 А. Если значение иное, что-то сделано неверно. На индикаторе могут высветиться восьмерки. Чаще всего это происходит из-за недостаточного напряжения в сварочных проводах. Лучше сразу определить причину этой неисправности и устранить ее. Если все правильно, индикатор корректно покажет силу тока, регулируемого специальными кнопками. Интервал регулировки тока, обеспечивающий инверторы, лежит в пределах 20−160 А.

Контроль правильности работы

Чтобы полуавтомат прослужил длительный срок, рекомендуется все время контролировать температурный режим работы инвертора. С целью контроля одновременно нажимаются две кнопки, а после температура самого горячего из радиаторов инвертора выведется на индикатор. Нормальная рабочая температура — не больше 75 ° C .

Нормальная рабочая температура — не больше 75 ° C .

Если будет больше, кроме информации, которая выводится на индикатор, инвертор будет издавать прерывистый звук, что сразу должно насторожить. При этом (или при замыкании термодатчика) электронная схема автоматически уменьшит рабочий ток до 20А, а звуковой сигнал идти будет, пока оборудование не придет в норму. О неисправности оборудования может говорить и код ошибки (Err), который высвечивается на индикаторе инвертора.

Когда используется полуавтомат сварочный

автор Горюнов Фёдор |

Сварочный полуавтомат своими руками: схема и устройство

Оглавление:

- Как работает сварочный полуавтомат

- Что необходимо приготовить из инструментов и материалов

- Последовательность сборки

- Доработка инвертора

- Про дроссель и сварочную горелку

- Как обеспечить работу устройства подачи сварочной проволоки

Сварочный полуавтомат предназначен для сварки металлоконструкций различного типа и проведения кузовного ремонта. Устройство позволяет накладывать соединительные швы на тонком металле точно и аккуратно. Может отличаться по типу и конструкции, но в любом случае, должно отвечать критериям качества, безопасности и многофункциональности. Можно сделать сварочный полуавтомат своими руками из инвертора. Тем более, что схема сборки достаточно простая.

Устройство позволяет накладывать соединительные швы на тонком металле точно и аккуратно. Может отличаться по типу и конструкции, но в любом случае, должно отвечать критериям качества, безопасности и многофункциональности. Можно сделать сварочный полуавтомат своими руками из инвертора. Тем более, что схема сборки достаточно простая.

Как работает сварочный полуавтомат

Нагрев и деформация соединяемых поверхностей происходит под действием электрического разряда, формируемого металлом и электродом, которые находятся под напряжением. Инертный газ предотвращает появление окислов, что благоприятно сказывается на качестве шва.

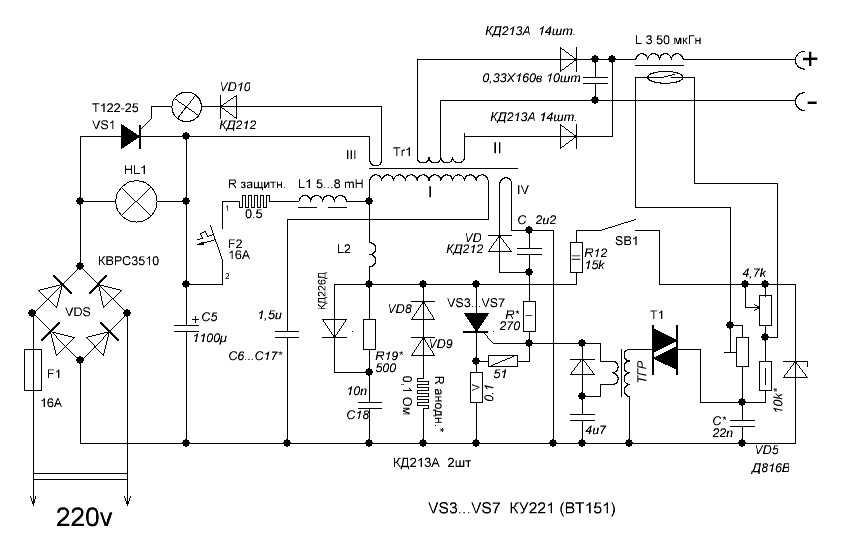

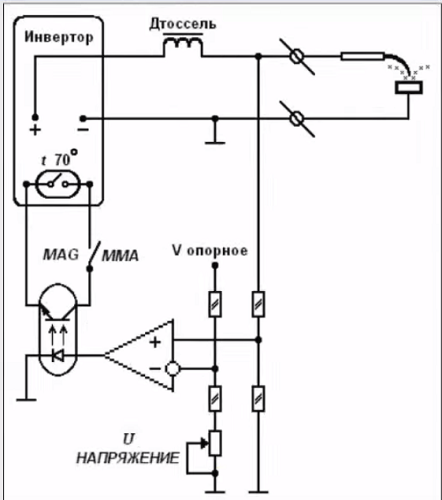

Полярности сварочного полуавтоматаПолуавтомат имеет выходы обратной полярности: «плюс» и «минус». Один из них подключается к детали, а второй — к подвижному контакту сварочной горелки. Полярность подключения определяется по типу свариваемого материала.

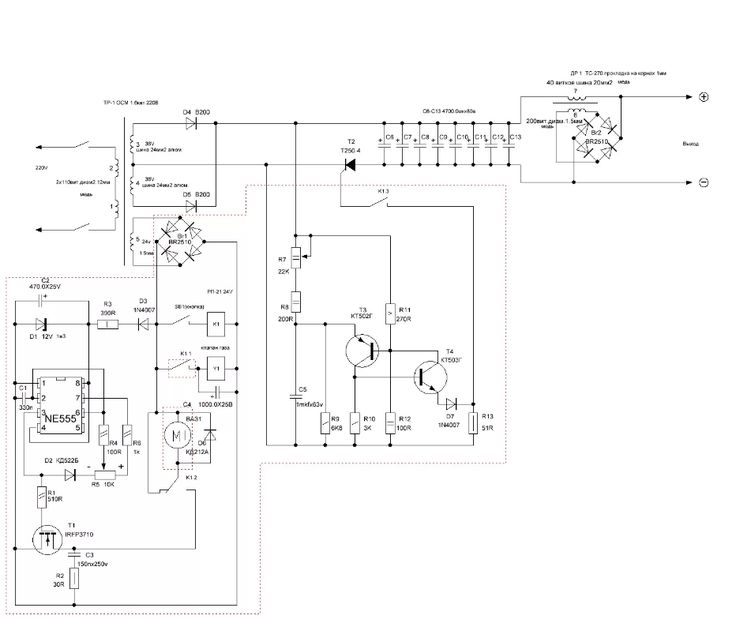

Инвертор необходим для обеспечения и контроля сварочного процесса, а также для перемещения и регулировки горелки. Сварочный аппарат работает от постоянного тока, поэтому необходимо устройство преобразования переменного тока электрической сети. В него входит высокочастотный трансформатор, выпрямители и модуль с электронной схемой, включающей микроконтроллер для управления рабочим током.

Сварочный аппарат работает от постоянного тока, поэтому необходимо устройство преобразования переменного тока электрической сети. В него входит высокочастотный трансформатор, выпрямители и модуль с электронной схемой, включающей микроконтроллер для управления рабочим током.

Аппарат должен обеспечивать заданную скорость перемещения проволоки, напряжение и силу тока. Равновесие характеристик обеспечивает источник питания дуги с необходимыми вольтамперными показаниями. Длина дуги зависит от напряжения, а скорость подачи стержня — от величины сварочного тока.

Работа установки начинается с предварительной продувки системы, необходимой для последующего поступления газа. После этого подключается источник питания дуги и подается катанка.

Основное преимущество автоматической сварки в том, что сварочная проволока подается в рабочую зону автоматически, и нет необходимости менять электроды.

Что необходимо приготовить из инструментов и материалов

Для изготовления самодельного полуавтомата необходимы следующие базовые элементы:

Из чего состоит сварочный полуавтомат своими руками- Источник питания и стабилизатор напряжения;

- Блок управления сварочным током;

- Специальные сварочные горелки;

- Рукава и зажимы;

- Тележка для перемещения;

- Устройство равномерной подачи проволоки;

- Гибкий шланг с газопроводом, гнездом для проволоки, силовым и управляющим кабелем;

- Клапан отсекания газа с электромагнитным управлением;

- Бобина с намотанной проволокой;

- Модуль управления.

Последовательность сборки

Сборочные работы начинаются с выбора необходимого корпуса. Подойдет короб или ящик подходящего размера из пластика, текстолита или фанеры толщиной 6 мм, либо листового металла.

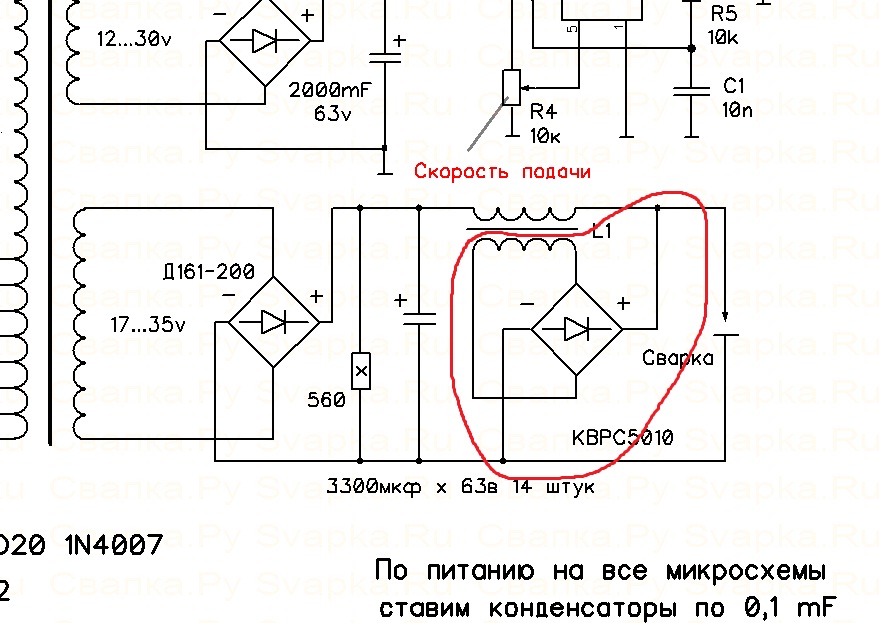

В него встраиваются трансформаторы, связанные первичными и вторичными обмотками. Для первичной обмотки применяется параллельная схема подключения, а для вторичной – последовательная. Такое исполнение обеспечивает поступление тока до 60 А. Максимальное сварочное напряжение на выходе будет 40 В. Полученные рабочие характеристики позволяют сваривать маленькие металлоконструкции бытового назначения.

Полученные рабочие характеристики позволяют сваривать маленькие металлоконструкции бытового назначения.

Непрерывная работа инверторного устройства вызывает перегрев. Чтобы этого не произошло, в конструктивную схему встраивается система охлаждения. Самым простым способом снижения нагрева является установка по бокам корпуса вентиляторов. Они размещаются напротив трансформаторов так, чтобы работать на вытяжку.

Для сварочного полуавтомата используют блок охлаждения от устаревших моделей компьютеров. Обеспечить отвод теплого воздуха и поступление свежего поможет ряд отверстий в корпусе диаметром не меньше 5 мм. Количество отверстий — 20-50 штук.

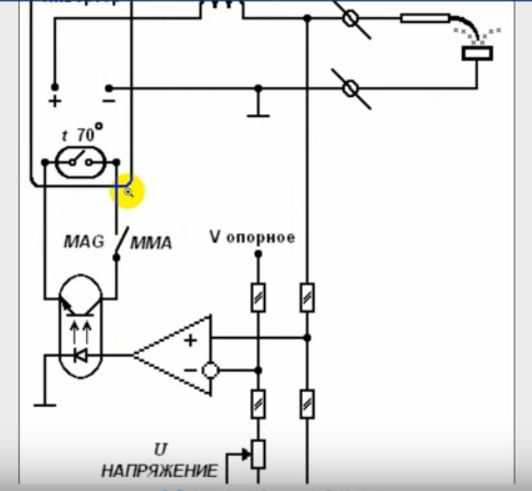

Доработка инвертора

Полуавтомат из сварочного инвертора может получится, если его трансформатор несколько модернизировать. Инвертор для этих целей выбирают такой, чтобы он мог выдавать ток для сварки не меньше 150 А. В готовом виде устройство использовать не получится по причине несоответствия вольт-амперных характеристик условиям сваривания электродной проволокой в защитном газе.

Чтобы получить необходимые выходные параметры, достаточно обмотать трансформатор полосой из меди с изоляцией из термобумаги. Толстый провод использовать не получится, потому что он сильно греется. У вторичной обмотки должно быть три слоя из жести, изолированных между собой фторопластовой лентой. Концы соединяются между собой методом пайки с целью повышения токопроводности.

В процессе работы установка будет сильно греться. Особенно в зоне радиатора, куда нужно установить термодатчик, чтобы обеспечить автоматическое отключение устройства в случае перегрева.

После включения полуавтомата индикатор должен показать ток 120 А, что подтвердит правильность выполненной доработки и подключения. Случается, что на табло светятся восьмерки. Так бывает при низком напряжении в сварочном контуре.

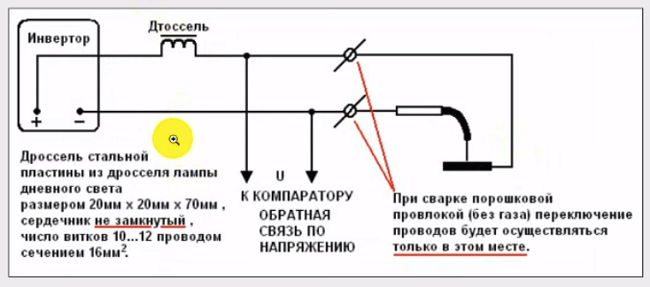

Про дроссель и сварочную горелку

Дроссель для сварочного полуавтомата своими руками сделать вполне по силам. Для этого потребуется трансформатор и эмальпровод, диаметр которого не превышает 1,5 мм. При наматывании после каждого слоя укладывается изоляция. С помощью шины размером 2,5х5,4 мм нужно плотно намотать 24 витка. Концы шины оставляют по 30 см.

При наматывании после каждого слоя укладывается изоляция. С помощью шины размером 2,5х5,4 мм нужно плотно намотать 24 витка. Концы шины оставляют по 30 см.

Сердечник прокладывается кусочками текстолита с зазором как минимум 1 мм. Для наматывания дросселя еще используют металл от цветного телевизора лампового типа. Однако в этом случае удастся установить лишь одну катушку. Полученное устройство способно стабилизировать ток сварки и выдавать свыше 24 В при токе 6 А.

Сварочная горелка является конечным рабочим органом, обеспечивающим подачу углекислого газа, дуги напряжения и электродной катанки в зону сваривания. Рекомендуется пользоваться готовым пистолетом, где есть пусковое устройство, рукав для подключения газа и подачи сварочного металла.

Как обеспечить работу устройства подачи сварочной проволоки

Несмотря на надежность инвертора, поломки все же случаются. Чаще всего в ремонте нуждается регулятор, подающий металл от специальной катушки по гибкому шлангу. Для сварки полуавтоматом применяется проволока разного диаметра (от 0,8 мм до 1,6 мм), потому и возникает необходимость в регулировании подачи. Равномерный и качественный шов получается, когда скорость плавления и скорость поступления катанки совпадают.

Для сварки полуавтоматом применяется проволока разного диаметра (от 0,8 мм до 1,6 мм), потому и возникает необходимость в регулировании подачи. Равномерный и качественный шов получается, когда скорость плавления и скорость поступления катанки совпадают.

В устройство входит прижимной ролик с регулятором усилия прижима проволоки. Ролик подачи с двумя неглубокими выемками подает сварочную проволоку. В качестве роликов можно использовать подшипники подходящего диаметра. По наружному кольцу достаточно проточить небольшую канавку для направления стержня.

Штанги, с установленными роликами, подпружиниваются. Усилие регулируется болтом, к которому и закреплена пружина.

Неполадки с регулятором связаны с ненадежным креплением для достаточно большого узла. Перекос способен привести к сбою в работе сварочного полуавтомата.

Располагать устройство в основном корпусе при создании сварочного полуавтомата необходимо так, чтобы разъем был в удобном для работы месте. Сборочные единицы должны закрепляться четко одна напротив другой для равномерного продвижения проволоки. Центрирование роликов осуществляется относительно отверстия входного штуцера.

Центрирование роликов осуществляется относительно отверстия входного штуцера.

Следует учесть, что самодельное устройство не сможет работать при низкой температуре. Установка рассчитана только на летний период и эксплуатацию внутри помещений. «Сварочник» успешно справится с небольшими бытовыми задачами, а для производственных нужд лучше приобрести готовый инвертор.

Видео: Сварочный полуавтомат своими руками

Похожие статьи

Robotic Welding System Design: Руководство по автоматизированной сварке

Чтобы эффективно реализовать автоматизацию сварки и максимизировать рентабельность инвестиций, вам необходимо подходить к ней как к системе, а не просто как к роботизированной руке с горелкой, выполняющей роль робота-манипулятора. человек сварщик. Размышление о потоке деталей в сварочную ячейку, о том, как они закрепляются и свариваются, а также о том, куда они перемещаются дальше, может открыть возможности для повышения эффективности, экономии места или устранения узких мест в производстве.

человек сварщик. Размышление о потоке деталей в сварочную ячейку, о том, как они закрепляются и свариваются, а также о том, куда они перемещаются дальше, может открыть возможности для повышения эффективности, экономии места или устранения узких мест в производстве.

Если вы думали о внедрении автоматизированной сварки на своем объекте, необходимо учитывать множество факторов, от конструкции оборудования и системы до безопасности и того, как это повлияет на ваших нынешних сотрудников-сварщиков. Читайте дальше, чтобы узнать, подходит ли вам это популярное приложение для роботов.

Краткий обзор автоматизированной сварки Одним из основных применений промышленных роботов является автоматизированная сварка. Сборочный журнал цитирует данные Международной федерации робототехники о том, что 50 процентов всех роботов в мире используются для сварки: 33 процента для точечной сварки, 16 процентов для дуговой сварки и 1 процент для какого-либо другого типа сварочных операций.

И мы можем ожидать его расширения в ближайшем будущем. Прогнозируется, что в период с 2018 по 2023 год рынок автоматизации сварки будет расти со среднегодовым темпом роста 8,9.1%, особенно в автомобильном и транспортном сегментах.

Прошло почти 60 лет с тех пор, как General Motors впервые применила своего промышленного робота UNIMATE для точечной сварки в 1962 году. То, что начиналось как способ защиты рабочих от наиболее опасных и нежелательных работ, к 1980-м годам набирало популярность в автомобильной и других отраслях промышленности. Сегодняшние производители используют роботизированную сварку, и теперь многие находят способы интегрировать ее в более крупные автоматизированные системы, чтобы сэкономить время, компенсировать нехватку рабочих и улучшить качество и производительность.

Большая часть роботизированной сварки делится на три категории: дуговая сварка (обычно MIG или TIG), точечная сварка и лазерная сварка. Листовой металл на сегодняшний день является наиболее распространенным материалом, обычно изготавливаемым из алюминия, мягкой или нержавеющей стали, но такие компоненты, как гайки, колпачки и трубы, также могут быть сварены с помощью машин. Области применения практически безграничны благодаря ловкости многоосевых рычагов и продуманному дизайну приспособлений и датчиков.

Области применения практически безграничны благодаря ловкости многоосевых рычагов и продуманному дизайну приспособлений и датчиков.

На первый взгляд может показаться, что манипулятор и горелка — это все, что нужно для автоматизации процесса сварки. На самом деле существует несколько компонентов, необходимых для оптимальной работы и, что еще более важно, для безопасности человека.

Автоматизированную сварку правильнее рассматривать как систему, включающую в себя весь рабочий цикл: поступление детали в ячейку или рабочую зону, ее позиционирование с помощью приспособлений, завершение сварки, выталкивание или извлечение детали, а затем вывоз ее из рабочая зона.

(Нажмите, чтобы развернуть)

Большая часть этого полного цикла может быть автоматизирована, а не только сама сварка, в зависимости от области применения и производственных целей. Опытный интегратор автоматизации может помочь вам решить, какое оборудование и конфигурация лучше всего подходят для вашего приложения.

- Блок питания сварочного аппарата

- Генерирует энергию для создания тепла для сварки

- Множество опций в зависимости от типа сварки и требований применения

- Кабели и линии подачи защитных газов

- Роботизированная рука

- Многоосевая рука или линейный (например, декартов или портальный) тип движения перемещение и вес, который он может выдержать на этом расстоянии),

- Вращение «суставов» увеличивает гибкость и диапазон движений; хотя необходимо учитывать ограничивающие факторы, такие как геометрия детали, крепление и положение заготовки

- Горелка

- Держатель подачи электродной проволоки и устройство подачи проволоки для дуговой сварки MIG и некоторых видов сварки TIG

- Электроды для контактной точечной сварки

- Лазер для лазерной сварки

- Периферийное оборудование для эффективной работы, такое как кусачки для обрезки излишков проволоки проволока, станция очистки сопла/развертка, станция смены горелки, покрытия и чехлы для защиты кабелей, инструментов и деталей от избыточного разбрызгивания

- Приспособления для сварки

- Расположите и удерживайте детали на месте или поверните их для лучшего доступа

- Для крупных деталей могут потребоваться поворотные столы или порталы с сервоуправлением

- Конструкция должна обеспечивать быструю и легкую выгрузку деталей, особенно если обработка деталей автоматизирована

- Возможность замена крепления добавляет гибкости для размещения семейств деталей или совершенно разных деталей.

Это можно сделать вручную или с помощью автоматических движений.

Это можно сделать вручную или с помощью автоматических движений.

- Расположите и удерживайте детали на месте или поверните их для лучшего доступа

- Датчики

- Опции включают датчики столкновения для предотвращения контакта с горелкой или другим опасным оборудованием, датчики обнаружения швов для обеспечения качества и правильности сварки, датчики центральной точки инструмента (TCP) для правильного размещения сварных швов, датчики и видеокамеры для проверки зажим и положение детали

- Защитное оборудование

- Чувствительные к давлению защитные коврики и средства индивидуальной защиты

- Блокировочные выключатели для предотвращения работы машины или запуска нового цикла, если она не закрыта

- Блокировка ограждения для предотвращения открытия или снятия защитного ограждения

- Датчики, инфракрасные лучи, защитные двери и световые завесы

- Электронные элементы управления и человеко-машинные интерфейсы (ЧМИ)

- В зависимости от применения ЧМИ может быть простым или сложным.

Примеры включают одну кнопку или набор переключателей включения/выключения или многоэкранное компьютерное приложение, которое контролирует все аспекты работы (например, позиционирование детали, мониторинг датчиков, выгрузку детали и транспортировку на следующую станцию).

Примеры включают одну кнопку или набор переключателей включения/выключения или многоэкранное компьютерное приложение, которое контролирует все аспекты работы (например, позиционирование детали, мониторинг датчиков, выгрузку детали и транспортировку на следующую станцию). - Очень важно учитывать уровни доступа для разных людей, работающих с оборудованием. Например, какие функции должны регулироваться оператором, а какие должны быть разрешены только программистам и/или специалистам по техническому обслуживанию?

- Подвески Teach обеспечивают оперативную настройку и гибкость производства. В некоторых приложениях портативные устройства позволяют операторам легко программировать движения робота и сохранять их как программу для запуска. Другие приложения, особенно работающие на высоких скоростях или с коротким временем цикла, требуют большего опыта программирования.

- В зависимости от применения ЧМИ может быть простым или сложным.

В дополнение к этим компонентам роботизированной сварочной системы вы можете разработать более интегрированную систему между сварочной ячейкой и другими производственными зонами. Такое оборудование, как конвейеры, манипуляторы для захвата и размещения, роботы для обслуживания машин и контрольно-измерительное оборудование, может оптимизировать операции.

Такое оборудование, как конвейеры, манипуляторы для захвата и размещения, роботы для обслуживания машин и контрольно-измерительное оборудование, может оптимизировать операции.

Существует несколько способов автоматизации сварочных работ. Одно из первых решений, которое нужно принять, — это выбрать готовую коммерческую систему (COTS) или пользовательскую систему.

Оборудование COTS иногда называют «предварительно спроектированным», потому что компоненты продаются в комплекте, обычно это робот, горелка, источник сварочного тока и защитные устройства. Эти системы, как правило, разрабатываются как автономные, универсальные для большинства ячеек, как правило, с небольшими изменениями в компоновке или процессах выше или ниже по течению. Некоторые поставщики предлагают выбор источника питания или другого оборудования для индивидуальной настройки ячейки, а дополнительные аксессуары или периферийные устройства, такие как датчики или инструменты/расширители для очистки сопел, могут быть включены или не включены в комплект поставки.

Даже базовая система не будет готова к работе «из коробки» без некоторого времени на настройку и настройку. Особенно, если ваше предприятие является новым для автоматизации или робототехники, устранение неполадок и оптимизация рабочего процесса могут представлять собой проблему, поэтому очень важно проверить, какая поддержка и обучение включены в ячейку.

Например, вам, вероятно, понадобится крепеж, чтобы удерживать свариваемые детали на месте. Поставщик оборудования COTS может поставить приспособления, но интегратор автоматизации также может разработать приспособления по индивидуальному заказу. Интеграторы также могут настроить ячейку, запрограммировать роботов и работать со сварочным аппаратом, чтобы добиться желаемого качества сварки и спецификаций.

Несмотря на то, что предварительно спроектированные ячейки могут быть экономически выгодными, поскольку иногда они поставляются с ограниченным набором компонентов, они могут не подходить для сложных задач сварки или органично вписываться в производственную линию. Важно учитывать, будет ли ячейка COTS вписываться в ваши существующие процессы вверх и вниз по течению или она нарушит рабочий процесс или создаст неэффективность.

Важно учитывать, будет ли ячейка COTS вписываться в ваши существующие процессы вверх и вниз по течению или она нарушит рабочий процесс или создаст неэффективность.

Заказное оборудование обычно разрабатывается и устанавливается интегратором автоматизации. Поскольку нет двух производителей, использующих одинаковый процесс, индивидуальные системы позволяют адаптировать систему к тому, что наиболее важно в вашей ситуации. Первым шагом в работе с интегратором является тщательный анализ ваших уникальных требований и производственных целей, а также общего потока вашего производственного предприятия.

Только после этого определенные элементы оборудования включаются в проект. Время и затраты обычно выше, но конечным результатом является сварочная система, которая делает именно то, что вам нужно, без дополнений, которые вы не можете использовать. Многие пользовательские системы также могут быть расширены или интегрированы с другими рабочими станциями или процессами по мере изменения ваших потребностей.

Размер вашего предприятия, объем производства и ассортимент продукции также влияют на выбор COTS по сравнению с заказным решением. Небольшие объекты с ограниченным пространством и бюджетом для больших специализированных систем могут лучше работать с компактной специальной сварочной системой, предназначенной для размещения между другими рабочими ячейками.

Крупные предприятия или предприятия с малым количеством смеси и большими объемами могут обнаружить, что предварительно сконструированная сварочная станция легко удовлетворит все их потребности. Или, чтобы сделать работу с большим ассортиментом и малыми объемами более эффективной, интегратор может объединить отдельные компоненты для координации обработки материалов, связи между устройствами, креплениями и самим сварочным аппаратом.

Интеграция автоматизированной сварки с другими производственными процессами Что лучше: автономный сварочный аппарат или объединение нескольких типов машин для управления потоком компонентов в дополнение к сварке? Не существует единого правильного решения для всех: оно зависит от объема детали, сложности сварных швов и имеющихся ресурсов (включая деньги, время, необходимое для внесения изменений, а также доступность и навыки рабочих).

Автоматизация не обязательно должна быть по принципу «все или ничего». Например, у производителя могут быть «островки автоматизации» для некоторых областей, таких как резка, сварка, проверка, в то время как сборка, обслуживание машин и обработка материалов остаются ручными.

Интегрированные системы часто используют компьютерное программное обеспечение и подключенные устройства для координации компонентов. Одним из мощных инструментов являются программируемые контроллеры автоматизации (PAC), которые синхронизируют оборудование с человеко-машинным интерфейсом (HMI) и обучают подвесной пульт, собирают данные о скорости и движении и даже вносят коррективы в операции на основе данных от другого оборудования, к которому оно подключено.

Примеры интегрированных сварочных систем включают:

- Автоматизированный сварочный модуль, в котором используется робот MIG, устройство для сварки гаек и робот для обработки материалов. Он предназначен для размещения 53 различных номеров моделей сварных компонентов и может работать в течение одного часа без присмотра.

Он также имеет конвейеры, возможность автоматического переключения (в котором крепление автоматически настраивается при сканировании штрих-кода детали) и камеры обзора.

Он также имеет конвейеры, возможность автоматического переключения (в котором крепление автоматически настраивается при сканировании штрих-кода детали) и камеры обзора. - Ячейка роботизированной сварки MIG на автомобильном заводе, где свариваются алюминиевые бамперы. Это двухпозиционный сварочный процесс с автоматическим переключением между двумя сварочными станциями. Оператор загружает детали на каждую станцию, а затем удаляет готовые сварные детали в конце каждого цикла.

- Возможность координировать движения роботов позволяет нескольким роботам одновременно выполнять работу в одном и том же пространстве, особенно когда заготовки большие или работа выполняется на небольшой площади.

Роботы также могут координировать свои действия с людьми-операторами для выполнения части более крупной задачи. Например, в то время как человек-оператор загружает следующую деталь в передней части сварочной камеры, роботизированная рука с захватом может снять готовую сборку со сварочного приспособления через заднюю часть, а затем поместить ее на конвейер. Автоматизация одной задачи/процесса может иметь последствия как вверх, так и вниз по течению.

Автоматизация одной задачи/процесса может иметь последствия как вверх, так и вниз по течению.

Например, высокая точность роботизированной сварки означает, что остается меньше места для отклонений в углах резки или выравнивания шва, которые может легко отрегулировать опытный сварщик-человек. Резка/формовка должны проводиться с жесткими допусками, чтобы подгонка деталей была на уровне, с которым может работать робот-сварщик.

Другим соображением является увеличение пропускной способности, которое может произойти из-за высоких скоростей, возможных при автоматической сварке. Вы должны быть уверены, что операции вверх и вниз по течению могут приспособиться к изменениям, и что у вас есть план быстрой передачи большего количества деталей.

Наметанный взгляд интегратора автоматизации может найти способы внесения изменений при одновременном достижении производственных целей или даже повышения эффективности, безопасности и доступности рабочих мест.

Конструкция сварочного приспособления Согласно Сборочный журнал , неподходящие приспособления являются причиной 40 % отбраковки деталей, поэтому важно понимать, что без правильного крепления, удерживающего детали в нужном месте, робот не сможет аккуратные сварные швы.

Другими словами, поскольку роботы точно повторяют одни и те же траектории сварки в каждом цикле, чтобы иметь воспроизводимую и точную автоматизацию сварки, свариваемые компоненты также должны удерживаться в одном и том же правильном положении в каждом цикле. А поскольку роботы повторяют одинаковые движения в относительно быстром темпе, дефектные детали могут быстро накапливаться.

Минимальные приспособления должны быстро и многократно принимать, размещать и удерживать компоненты и разгружать сварные детали. Крепления также должны быть прочными и не мешать электрическим, газовым или оптоволоконным линиям (то есть «комплекту одежды» робота).

Кроме того, многие производители хотят оставаться гибкими в своем оборудовании для автоматизации — зачем тратить деньги на сварочного робота, который можно настроить только для одной детали? Семейства деталей, наборы похожих деталей с небольшими вариациями, распространены в автомобилестроении и других видах производства и являются одной из областей, в которой гибкое крепление позволяет повысить автоматизацию. Встроенная смена оснастки для использования всех вариантов детали или даже совершенно разных деталей часто влияет на производительность и рентабельность инвестиций.

Встроенная смена оснастки для использования всех вариантов детали или даже совершенно разных деталей часто влияет на производительность и рентабельность инвестиций.

Одним из преимуществ автоматизации таких процессов, как сварка, является возможность изучить способы изменения или улучшения рабочего процесса или физической настройки. Когда в игру вступает смена приборов, полезно думать о ней как об одном аспекте более крупной системы. Например, при автоматической замене рабочих органов задействовано несколько шагов, а не просто замена одного инструмента на другой.

Инструмент должен быть центрирован, штифты и зажимы удалены и сохранены (возможно, с помощью другого роботизированного манипулятора), затем необходимо извлечь и установить новые инструменты. Для оптимальной эффективности автоматизации сварки проектировщикам также необходим план хранения и извлечения приспособлений, когда они не используются. Включение нескольких манипуляторов, конвейеров или даже мобильных автономных транспортных средств для облегчения задач по переналадке может сделать процесс более эффективным.

Существует множество вариантов крепления, от простых до сложных, и, как и в большинстве случаев, лучший вариант — тот, который соответствует вашему текущему производству, вписывается в ваш бюджет и отвечает планам любого будущего расширения. На одном конце спектра приспособления устанавливаются и снимаются вручную с помощью гаечного ключа или рукоятки.

Другие варианты включают полностью автоматизированное переключение с сервоприводом или пневматическим приводом, когда машина автоматически меняет инструменты на основе штрих-кода или нескольких нажатий на сенсорном экране HMI. Датчики и видеокамеры также могут проверять выравнивание пластин и деталей, а датчики могут обнаруживать сварные швы или проверять их положение.

Например, механизм регулировки автомобильного сиденья может иметь три из четырех вариантов в зависимости от модели, в которую он входит. Автоматическое крепление и переналадка могут быть разработаны для сканирования штрих-кода на деталях, перемещения правильного крепления в нужное положение, проверки правильности сварки деталей и завершения сварки.

В некоторых случаях сварка без приспособлений с визуальным контролем является экономичным решением. Достижения в управлении несколькими руками позволяют запрограммировать группу рук для координации процесса или задачи, что сокращает количество специальных инструментов и приспособлений.

Например, роботы для обработки материалов, оснащенные видеокамерами, могут захватывать и поднимать несколько типов рам, кронштейнов или деталей, когда они движутся по конвейерам, и размещать их для сварочного робота, выступая в качестве сварочных приспособлений. Эта гибкость экономит время и место, которые обычно требуются для специальных приспособлений и инструментов.

Советы по наблюдению и устранению неполадок Проблемы качества и дефекты сварки, такие как горячее/холодное растрескивание/кратерообразование, трещины, пористость, подрезы, неполное проплавление или проплавление, а также разбрызгивание возникают при автоматической сварке и должны быть выявлены и устранены. Вот несколько советов по оптимальному качеству:

Вот несколько советов по оптимальному качеству:

- Подумайте, не вызваны ли проблемы недавними изменениями в процессе, расходных материалах или программировании робота.

- Выполняйте плановое техническое обслуживание и проверки оборудования для выявления проблем, связанных с расходными материалами (например, соплами, проводами), износом кабеля питания, подачей проволоки, избыточным разбрызгиванием, смещением сопла по центру или неправильно расположенными сварными швами или утечками газа.

- Помните о том, как качество ввода и согласованность влияют на качество вывода. Например, исходные детали, изготовленные на станках с ЧПУ, могут способствовать более качественному и ровному сварному шву, чем детали, изготовленные вручную.

- Включите периферийное оборудование, такое как переключатели и датчики для обнаружения наличия и местоположения деталей или датчики отслеживания и центрирования шва для правильного размещения резака и инструмента.

- Штатные роботизированные сварочные комплексы с опытными сварщиками.

Зная распространенные дефекты и возможные неполадки в сварочных операциях, они могут быстро оценить качество сварки прямо на производстве и заметить, когда что-то нужно отрегулировать.

Зная распространенные дефекты и возможные неполадки в сварочных операциях, они могут быстро оценить качество сварки прямо на производстве и заметить, когда что-то нужно отрегулировать. - Обучение работе с роботом(ами) и периферийным оборудованием для развития навыков и повышения уровня комфорта операторов с устранением неполадок машины, программированием (часто с ручным управлением или с помощью подвесного обучающего устройства) и умением сообщать о сложных или повторяющихся проблемах в автономном режиме программист/интегратор.

- Включите обучение по базовому техническому обслуживанию системы, такому как очистка сопла и проверка подачи проволоки, чтобы быстро выявлять проблемы и продлить срок службы системы.

- Большинство автоматизированного сварочного оборудования включает в себя программное обеспечение и возможность подключения для сбора данных со сварочного аппарата и любых датчиков или камер. Это полезно для выявления тенденций, обнаружения неэффективности и точного определения источников дефектов.

Собранные данные о напряжении, токе, скорости подачи проволоки и скорости сварки, длине и глубине сварного шва, степени использования расходных материалов также можно анализировать и отслеживать во времени.

Собранные данные о напряжении, токе, скорости подачи проволоки и скорости сварки, длине и глубине сварного шва, степени использования расходных материалов также можно анализировать и отслеживать во времени.

Эксперты спорят о том, насколько широко автоматизация заменяет людей, но большинство согласны с тем, что автоматизация меняет саму природу сварочных и промышленных работ.

Роботизированные сварочные системы перекладывают ручную работу по выравниванию деталей в приспособлениях, сварке швов и перемещению сварных изделий с одной станции на другую с человека на машину. Теперь основная роль сварщика заключается в поддержании потока деталей и работе машины, загрузке и разгрузке поддонов или лотков, а также в контроле всей сварочной системы. Работа имеет более широкий охват, охватывающий множество динамических факторов.

Несмотря на это изменение, операторы по-прежнему должны разбираться в сварке, выявлять и устранять дефекты, а также применять навыки сварки, даже если они наблюдают за роботом и не держат пистолет в руке.

Автоматизация сварки приносит выгоду и работодателям:

- снижение затрат на оплату труда квалифицированных специалистов, отгулы, больничные и страхование

- повышение эффективности и производительности

- снижение расходов на расходные материалы, такие как сварочная проволока и защитные газы прогнозируется нехватка 400 000 сварщиков к 2024 году

- позволяет пожилым сварщикам продолжать работать до 60 лет из-за более низких физических требований к автоматизированной сварке

Большинство опасностей ручной сварки сохраняются в автоматизированных системах. Кроме того, дополнительные риски для безопасности представляют роботы, конвейеры и автоматизированное погрузочно-разгрузочное оборудование. Поскольку все больше и больше компаний обращаются к предварительно спроектированным и изготовленным на заказ роботизированным сварочным системам, безопасность рабочих всегда является главным приоритетом. Существует множество способов обеспечения и повышения безопасности, например:

Существует множество способов обеспечения и повышения безопасности, например:

- Устройства и стратегии безопасности оператора, включая защиту от вспышки дуги, защиту глаз, лазерные или световые завесы, проектирование достаточного пространства и ограждений/ворот вокруг зоны сварки, а также дымоудаление/щиты, идентификацию и четкую маркировку опасных зон

- Блокирующие выключатели, которые либо останавливают сварочный аппарат, либо препятствуют запуску следующего цикла, если переключатель не находится в правильном положении, предотвращают случайный контакт рабочего с аппаратом. Примеры включают ворота, двери/крышки на оборудовании, рычаги и петли. Они также могут предотвратить повреждение деталей или оборудования из-за случайных движений или брызг.

- Опции включают электромеханические ограждения и петли, а также бесконтактные оптоволоконные переключатели (особенно для зон с высоким уровнем электромагнитных/радиопомех).

- Блокировочные устройства должны соответствовать окружающей среде с точки зрения «температуры, влажности, воздействия пыли/абразивов, химического воздействия, механических ударов и вибрации при применении».

При сварке особое внимание уделяется воздействию тепла и брызг.

При сварке особое внимание уделяется воздействию тепла и брызг.

- Блокировка ограждения, которая предотвращает открытие или удаление защитного ограждения из опасной рабочей зоны или части оборудования

- Выполнение тщательной оценки рисков для рассмотрения всех потенциальных опасностей, связанных с роботизированным сварочным оборудованием, сварочными приспособлениями и периферийными устройствами.

- Учитывайте тяжесть и вероятность потенциальных травм и частоту воздействия рисков на работника.

- Даже при наличии бортовых датчиков и устройств аварийного отключения инструменты и детали также могут представлять опасность. Примеры включают повышенное воздействие дыма, близость к другим источникам опасности, частоту входа/выхода из камеры, зону действия резака и робота.

Автоматизация меняет все. От объема производства до расходных материалов, от плана помещения до должностных инструкций ваших сотрудников, трудно переоценить влияние роботизированной сварки. Это правильное изменение для вас? Свяжитесь с командой разработчиков Force, чтобы узнать больше.

Это правильное изменение для вас? Свяжитесь с командой разработчиков Force, чтобы узнать больше.

Внедрение роботизированной системы сварки: ответы на 5 общих вопросов

Обновлено: Опубликовано:

Приблизительное время считывания: 7 минут

Многие производственные операции требуют повышения производительности и качества сварки. Роботизированная сварка часто может помочь в достижении этих целей. Но успех со сварочным роботом не случаен. Требуется тщательное предварительное планирование, чтобы свести к минимуму время и деньги, которые вам понадобятся позже для внесения улучшений или устранения проблем.

Прежде чем приступить к работе, подумайте, как эти распространенные вопросы могут повлиять на то, как вы наладите повторяемую и последовательную операцию роботизированной сварки, и как вы можете получить от нее максимальную отдачу.

Как правильно выбрать сварочную проволоку?

A: Присадочный металл, используемый в системе роботизированной сварки, играет решающую роль, поскольку он может повлиять на производительность, качество сварки и общие затраты. При выборе проволоки для роботизированной сварки учитывайте две вещи: тип и толщину свариваемого материала.

В различных отраслях промышленности сплошная проволока является стандартом для роботизированной сварки. Однако металлопорошковая проволока может обеспечить более высокую производительность и более высокое качество, особенно для производителей тяжелого оборудования, автомобильных выхлопных газов, шасси и колес. Проволока с металлическим сердечником не только обеспечивает более высокую скорость перемещения и более высокую скорость наплавки, но также более эффективно контролирует уровень разбрызгивания, что снижает необходимость очистки после сварки. Наконец, он предлагает улучшенную сварку через прокатную окалину, что помогает исключить предварительную шлифовку.

В случае сомнений вы можете получить рекомендации от опытных производителей сварочного оборудования и присадочного металла, которые помогут подобрать сварочную проволоку в соответствии с вашими технологическими потребностями.

Какой тип сварочной горелки и расходных материалов мне нужен?

A: Производительность роботизированной сварочной камеры в значительной степени зависит от выбора роботизированной сварочной горелки и расходных материалов, включая сопло, контактный наконечник и направляющую. Правильное сочетание горелки и расходных материалов может сократить время незапланированных простоев, увеличить срок службы и повысить общую эффективность оборудования (OEE) в вашей сварочной ячейке.

Существует три типа роботов-оружий на выбор, в зависимости от рабочего цикла и силы тока: с воздушным охлаждением, с водяным охлаждением и гибридные. Пистолеты с воздушным охлаждением могут достигать номинальных значений от 350 до 385 ампер при 100% рабочем цикле со смешанными газами. Пистолеты с таким рейтингом хорошо подходят для различных применений и помогают устранить необходимость в пистолетах с водяным охлаждением, которые могут быть более сложными и дорогими в обслуживании. Однако гибридные конструкции с воздушным / водяным охлаждением включают водяное охлаждение на передней части грифа с кабелем с воздушным охлаждением. Эта конструкция хороша для применений с пограничными рабочими циклами с воздушным охлаждением, которые имеют более высокую частоту замены расходных материалов. Гибридный пистолет — лучший вариант, обеспечивающий дополнительное повышение рейтинга при эффективном охлаждении расходных материалов, что приводит к увеличению срока службы.

Пистолеты с таким рейтингом хорошо подходят для различных применений и помогают устранить необходимость в пистолетах с водяным охлаждением, которые могут быть более сложными и дорогими в обслуживании. Однако гибридные конструкции с воздушным / водяным охлаждением включают водяное охлаждение на передней части грифа с кабелем с воздушным охлаждением. Эта конструкция хороша для применений с пограничными рабочими циклами с воздушным охлаждением, которые имеют более высокую частоту замены расходных материалов. Гибридный пистолет — лучший вариант, обеспечивающий дополнительное повышение рейтинга при эффективном охлаждении расходных материалов, что приводит к увеличению срока службы.

Системы роботизированной сварки обычно работают с более высокими рабочими циклами (по сравнению с полуавтоматической сваркой) и могут использовать режимы переноса, которые могут быть жесткими для расходных материалов. Рассмотрите возможность использования контактных наконечников из меди или хром-циркония для тяжелых условий эксплуатации или высококачественных наконечников, разработанных специально для импульсной сварки.

Наконечники из хромо-циркониевого сплава лучше противостоят физическому износу (или эффекту «замочной скважины»), чем медные наконечники, и идеально подходят для длинных сварных швов. Убедитесь, что размер контактного наконечника меньше размера проволоки при использовании барабанов с проволокой весом более 500 фунтов, чтобы обеспечить постоянный контакт проволоки с наконечником из-за литья проволоки. Держите наконечники на одном уровне с размером провода в небольшой упаковке провода.

Наконечники из хромо-циркониевого сплава лучше противостоят физическому износу (или эффекту «замочной скважины»), чем медные наконечники, и идеально подходят для длинных сварных швов. Убедитесь, что размер контактного наконечника меньше размера проволоки при использовании барабанов с проволокой весом более 500 фунтов, чтобы обеспечить постоянный контакт проволоки с наконечником из-за литья проволоки. Держите наконечники на одном уровне с размером провода в небольшой упаковке провода. Выбор качественной футеровки окупается за счет сокращения незапланированных простоев. В большинстве случаев обратное прогорание контактных наконечников является прямым результатом плохой подачи проволоки или слишком короткой обрезки направляющей.

Как выбрать правильные параметры сварки?

A: Несколько факторов, таких как тип материала, размер проволоки и толщина материала, влияют на правильные настройки сварки для конкретного применения. Некоторые источники сварочного тока могут предлагать рекомендуемые параметры на основе ввода оператора для приложения.

Если машина не оснащена этой технологией, поиск правильных параметров может потребовать от вас некоторых проб и ошибок для набора тепла и проникновения. Проконсультируйтесь с производителем робота, производителем источника сварочного тока или системным интегратором. Эти партнеры могут поделиться своим опытом и помочь в выборе и тестировании конкретных материалов для установления надлежащих параметров сварки.

Почему так важна центральная точка инструмента (TCP)?

A : Установление точной центральной точки инструмента обеспечивает согласованность и повторяемость деталей и жизненно важно для обеспечения качества сварных швов в вашей системе.

Вы можете установить свои собственные стандарты допустимого смещения TCP в зависимости от применения и типа выполняемых сварных швов. Чтобы установить допуск на изменение TCP, приемлемой начальной точкой может быть половина толщины диаметра проволоки. Также имейте в виду, что ваш TCP коррелирует с износом вашего контактного наконечника — чем больше замочная скважина у наконечника, тем больше будет отклонение вашего TCP.

Сенсорные функции, которые отслеживают TCP и отслеживают любые отклонения от исходных настроек, сегодня доступны во многих роботизированных системах. Если пистолет находится за пределами допустимого диапазона TCP, вы можете снять шейку и повторно откалибровать ее в соответствии с исходными характеристиками с помощью приспособления для выпрямления шейки.

Рекомендуется запланировать регулярные проверки TCP. Например, это можно делать каждый цикл сварки, в конце каждой смены или когда горелка проходит цикл развёртки. Частота проверок TCP зависит от ваших приоритетных предпочтений. Хотя проверка после каждой смены может занять много времени, в долгосрочной перспективе это может сэкономить деньги, избегая переделки, если проблемы обнаруживаются на ранней стадии.

H Как запрограммировать траекторию робота?

A : Подобно программированию параметров сварки, программирование траектории робота также может включать некоторые пробы и ошибки. Когда вы изначально программируете траекторию движения робота, подумайте о четырех факторах: применении, типе материала, используемом процессе сварки и размере заполняемого зазора. Угол перемещения — и будет ли это сварка с проталкиванием или вытягиванием — повлияет на качество сварки и эстетику. Выбор правильного пути для достижения желаемых результатов может занять некоторое время.

Выбор правильного пути для достижения желаемых результатов может занять некоторое время.

Движение робота к точкам насестов или точкам готовности к входу после установки исходных положений помогает удерживать робота в безопасном месте вдали от потенциальных зон столкновения. Это также позволяет системе быстро и эффективно перемещаться по воздуху в эти точки и обратно.

Когда вы программируете робота для перемещения к сварке, обычно точка подхода устанавливается непосредственно над местом начала сварки. Робот должен приближаться к месту старта с более медленной и безопасной скоростью, прежде чем он совершит дугу. Это положение подхода обеспечивает хороший ввод и, как правило, не требует регулировки, если сварной шов не перемещается. Некоторые робототехнические системы имеют технологию, помогающую задать начальный путь робота.

Место сварки робота может играть роль в преждевременном отказе горелки. Тяжелая артикуляция в пистолете или превышение +/-90 градусов, особенно во время сварки, может привести к ускоренному выходу троса из строя.