Полуавтоматическая сварка под слоем флюса: Cварка под флюсом – ГОСТ 8713-79, технология, типы швов и флюсов

alexxlab | 05.04.2023 | 0 | Разное

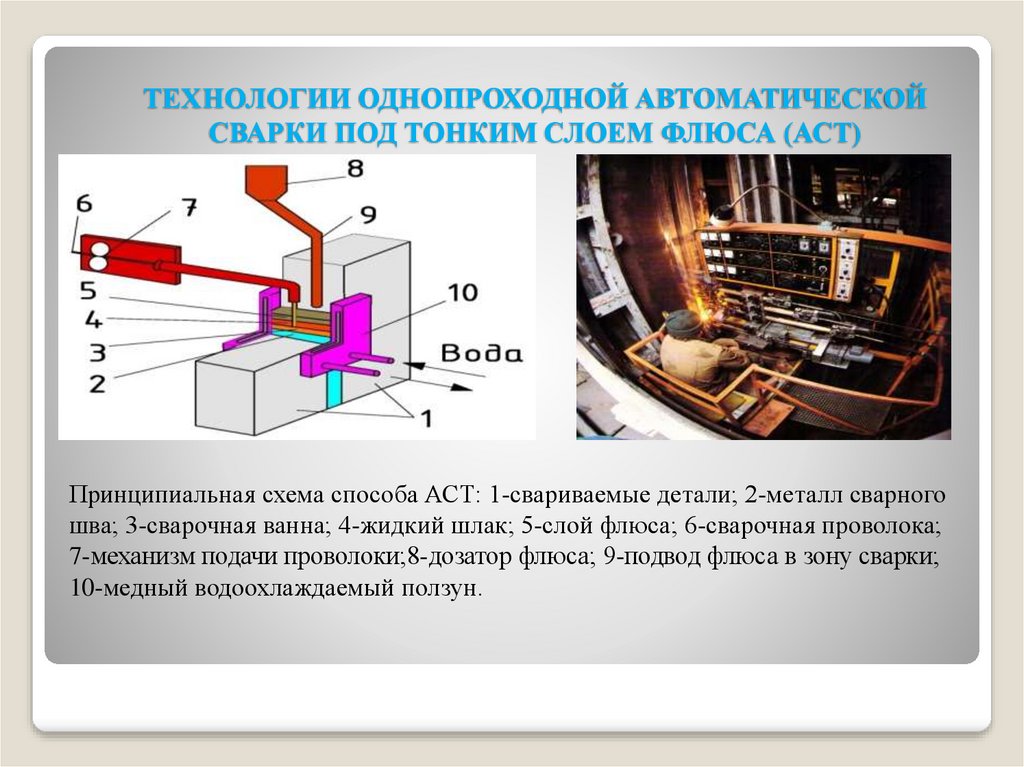

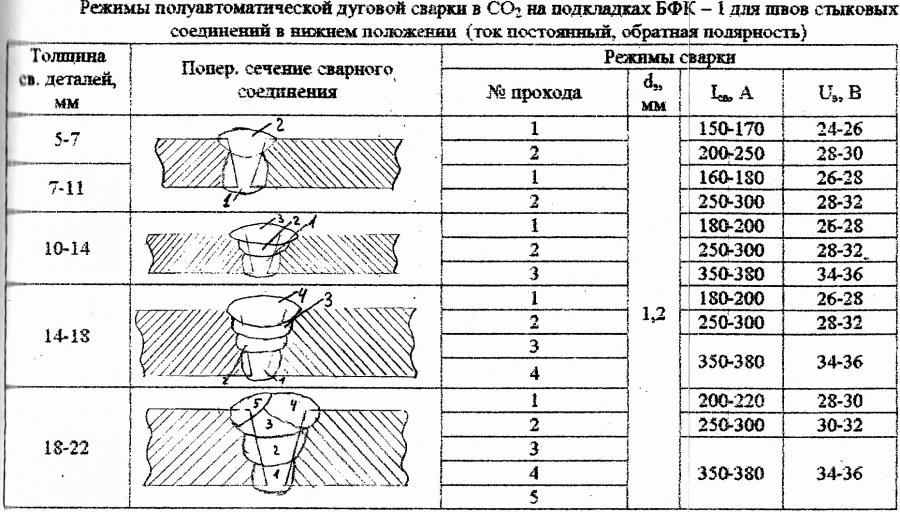

Сущность полуавтоматической сварки под флюсом заключается в следующем: по мере перемещения вручную держателя полуавтомата из установленной на нем воронки в зону сварки подается флюс, который закрывает поверхность изделия и электродную (сварочную) проволоку на высоте 40-50 мм. Дуга, возбуждаемая между свариваемым изделием 1 и электродной проволокой 2, горит под слоем флюса 3 (рис. Сварку под флюсом выполняют переменным и постоянным током. Металл сварного шва, выполненного под флюсом, состоит примерно из 1/3 расплавленного присадочного металла и 2/3 переплавленного основного металла. Отношение веса расплавленного флюса к весу расплавленного присадочного металла составляет приблизительно 1:1. Электродная проволока. При полуавтоматической сварке под флюсом электродная проволока является одним из основных элементов, определяющих качество сварного соединения. Для сварки под флюсом применяют три вида проволоки: углеродистую, легированную и высоколегированную. Поверхность поставляемой проволоки должны быть чистой, гладкой, без окалины, ржавчины и масла. Каждый моток должен быть перевязан мягкой проволокой в трех или четырех местах, равномерно расположенных по окружности мотка. К мотку прикрепляют бирку, на которой указывают наименование или товарный знак предприятия-поставщика, наименование проволоки, марку стали (проволоки), диаметр проволоки и номер стандарта, по которому стандартизируется проволока. Каждую партию проволоки сопровождают сертификатом, в котором указывают наименование предприятия-поставщика, наименование проволоки, марку стали (проволоки), номер плавки, диаметр проволоки, химический состав стали, результаты испытаний, массу проволоки и номер стандарта (ГОСТа). Рис 94. Схема сварки под флюсом |

Механизация движений электрода позволила автоматизировать процесс сварки. Для получения качественных сварных швов взамен электродных покрытий применяют гранулированное вещество, называемое флюсом. Основные принципы автоматической сварки под флюсом были разработаны Н. Г. Славяновым в 1892 г. В 1927 г. Д. А. Дульчевский разработал способ электродуговой сварки под слоем флюса и создал первую автоматическую установку для сварки металлов. Дальнейшее развитие автоматической сварки и внедрение ее в промышленность и строительство осуществлялось Институтом электросварки им. Е. О. Патона, ЦНИИТмашем, ВНИИ электросварочного оборудования и другими организациями.

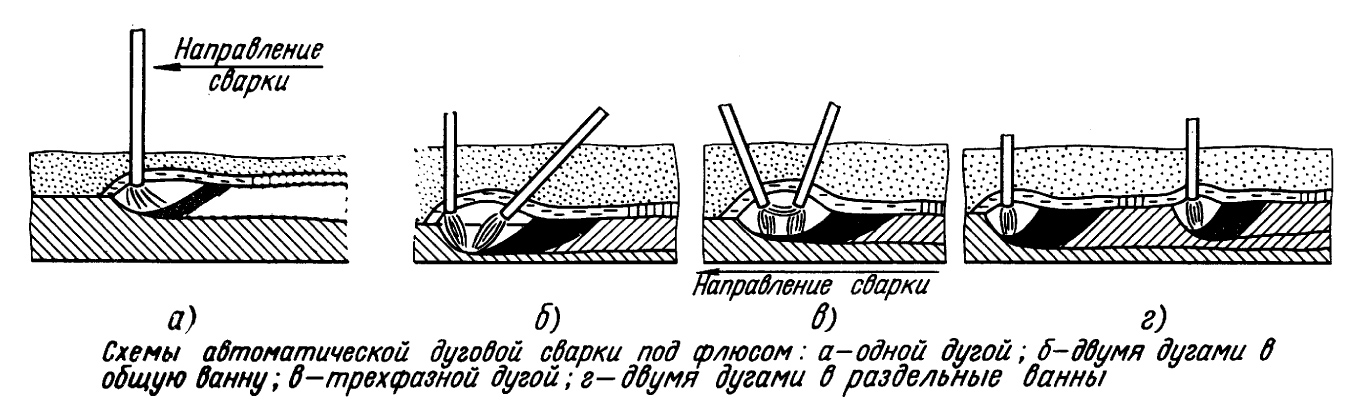

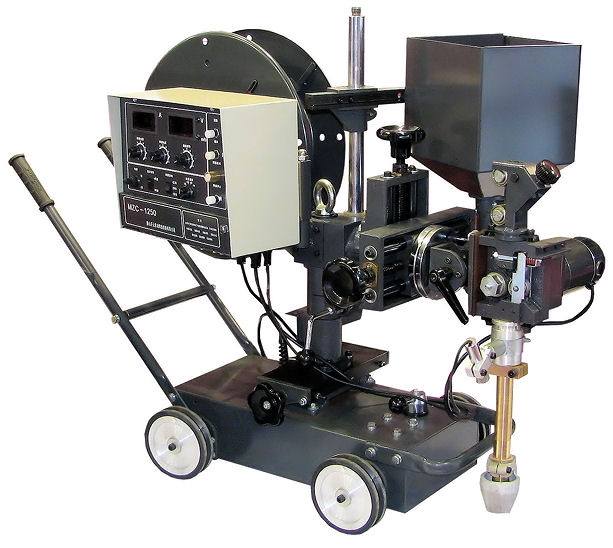

Автоматическая сварка под флюсом производится с помощью автоматической установки (сварочная головка или сварочный трактор). Эта установка подает электродную проволоку и флюс в зону сварки, перемещает дугу вдоль свариваемого шва и поддерживает стабильное ее горение.

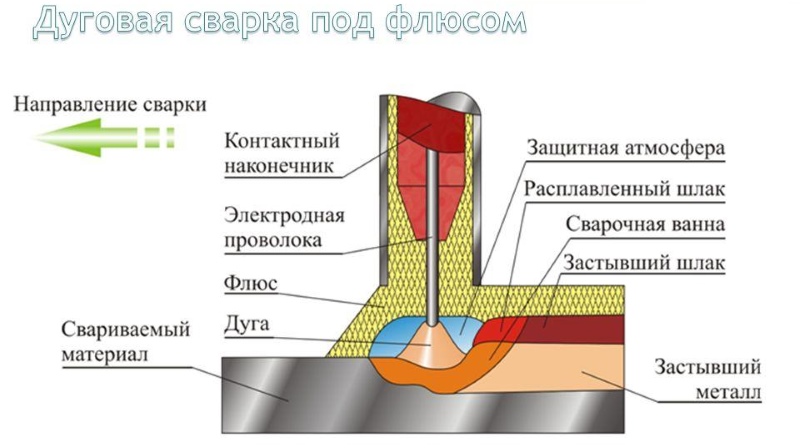

Принципиальная схема автоматической сварки под флюсом представлена на рис. 55. Электродная проволока 3 с помощью ведущего 5 и нажимного 4 роликов подается в зону сварки. Кромки свариваемого изделия 7 в зоне сварки покрываются слоем флюса, подаваемого из бункера 1. Толщина слоя флюса составляет ~ 30 … 50 мм. Сварочный ток подводится от источника тока к электроду через токоподводящий мундштук 6, Находящийся на небольшом расстоянии (40… 60 мм) от конца электродной проволоки. Благодаря этому при автоматической сварке можно применять большие сварочные токи. Дуга 11 возбуждается между свариваемым изделием и электродной проволокой. При горении дуги образуется ванна расплавленного металла 10, Закрытая сверху расплавленным шлаком 9 и оставшимся нерасплавленным флюсом 8. Нерасплавившийся флюс отсасывается шлангом 2 обратно в бункер. Пары и газы, образующиеся в зоне дуги, создают вокруг дуги замкнутую газовую полость 12. Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл в сторону, противоположную направлению сварки.

55. Электродная проволока 3 с помощью ведущего 5 и нажимного 4 роликов подается в зону сварки. Кромки свариваемого изделия 7 в зоне сварки покрываются слоем флюса, подаваемого из бункера 1. Толщина слоя флюса составляет ~ 30 … 50 мм. Сварочный ток подводится от источника тока к электроду через токоподводящий мундштук 6, Находящийся на небольшом расстоянии (40… 60 мм) от конца электродной проволоки. Благодаря этому при автоматической сварке можно применять большие сварочные токи. Дуга 11 возбуждается между свариваемым изделием и электродной проволокой. При горении дуги образуется ванна расплавленного металла 10, Закрытая сверху расплавленным шлаком 9 и оставшимся нерасплавленным флюсом 8. Нерасплавившийся флюс отсасывается шлангом 2 обратно в бункер. Пары и газы, образующиеся в зоне дуги, создают вокруг дуги замкнутую газовую полость 12. Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл в сторону, противоположную направлению сварки. У основания дуги (в кратере) сохраняется лишь тонкий слой металла. В таких условиях обеспечивается глубокий провар основного металла. Так как дуга горит в газовой полости, закрытой расплавленным шлаком, то значительно уменьшаются потери теплоты и металла на угар и разбрызгивание.

У основания дуги (в кратере) сохраняется лишь тонкий слой металла. В таких условиях обеспечивается глубокий провар основного металла. Так как дуга горит в газовой полости, закрытой расплавленным шлаком, то значительно уменьшаются потери теплоты и металла на угар и разбрызгивание.

По мере перемещения дуги вдоль разделки шва наплавленный металл остывает и образует сварной шов. Жидкий шлак, имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва. Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу металла шва.

Автоматическая сварка под флюсом имеет следующие основные преимущества перед ручной сваркой:

Высокая производительность, превышающая производительность ручной сварки в 5 … 10 раз. Она обеспечивается применением больших токов, более концентрированным и полным использованием теплоты в закрытой зоне дуги, снижением трудоемкости за счет автоматизации процесса сварки;

Высокое качество сварного шва вследствие хорошей защиты металла сварочной ванны расплавленным шлаг ком от кислорода и азота воздуха, легирования металла шва, увеличения плотности металла при медленном охлаждении под слоем застывшего шлака;

Экономия электродного металла при значительном снижении потерь на угар, разбрызгивание металла и огарки. При ручной сварке эти потери достигают 20 … 30%, а при автоматической сварке под флюсом они не превышают 2 … 5%;

При ручной сварке эти потери достигают 20 … 30%, а при автоматической сварке под флюсом они не превышают 2 … 5%;

Экономия электроэнергии за счет более полного использования теплоты дуги. Затраты электроэнергии при автоматической сварке уменьшаются на 30 40%.

Кроме этих преимуществ, следует отметить, что при автоматической сварке условия труда значительно лучше, чем при ручной сварке: дуга закрыта слоем шлака и флюса, выделение вредных газов и пыли значительно снижено, нет необходимости в защите глаз и кожи лица сварщика от излучения дуги, а для вытяжки газов достаточно естественной вытяжной вентиляции. К квалификации оператора автоматической сварочной установки предъявляются менее высокие требования.

Однако автоматическая сварка имеет и недостатки: ограниченная маневренность сварочных автоматов, сварка выполняется главным образом в нижнем положении.

В последнее время с появлением китайской техники на мировом рынке, сварочный аппарат стал наиболее популярным инструментом у владельцев частных домов, коттеджей, дач и гаражей. Учитывая соотношение цен на приобретение сварки …

Учитывая соотношение цен на приобретение сварки …

Выполнение сварочных работ на строительно-монтажной площадке требует особо четкого выполнения всех правил безопасности производства работ. Сварочные работы на высоте с лесов, подмостей и люлек разрешается производить только после проверки этих …

Из применяемых средств контроля особую опасность представляют рентгеновские и гамма-лучи. Рентгеновские и гамма-лучи опасны для человека при продолжительном облучении и большой дозе. Предельно ДОпустимая доза, которая не вызывает необратимых изменений …

msd.com.ua

§ 74. Техника полуавтоматической сварки под флюсом [1981 Фоминых В.П., Яковлев А.П. – Ручная дуговая сварка]

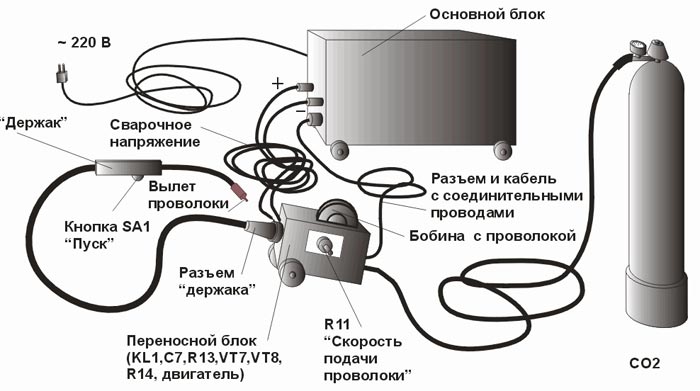

При полуавтоматической сварке под флюсом (рис. 95) сварочная проволока малого диаметра из кассеты I по специальному гибкому шлангу 2 передвигается подающим механизмом 3 к держателю 4, из которого она поступает в зону сварки. Сварочный ток подводится к держателю через гибкий шланг 2. Флюс в зону сварки подается либо пневматически сжатым воздухом по шлангу, либо за счет собственного веса из воронки держателя 4.

В процессе сварки сварщик перемещает держатель полуавтомата вручную вдоль линии шва. Полуавтоматической сваркой под флюсом можно выполнять различные типы сварных соединений (рис. 96).

Рис. 95. Схема поста полуавтоматической сварки под флюсом: 1 – кассета подающего механизма, 2 – гибкий шланг для подачи электродной проволоки и электрического тока, 3 – ролики подающего механизма, 4 – держатель, 5 – подающий механизм, 6 – аппаратный ящик с электрооборудованием полуавтомата, 7 – сварочный трансформаторПри полуавтоматической сварке для получения качественных сварных швов применяют флюс более мелкой грануляции, чем при автоматической сварке под флюсом.

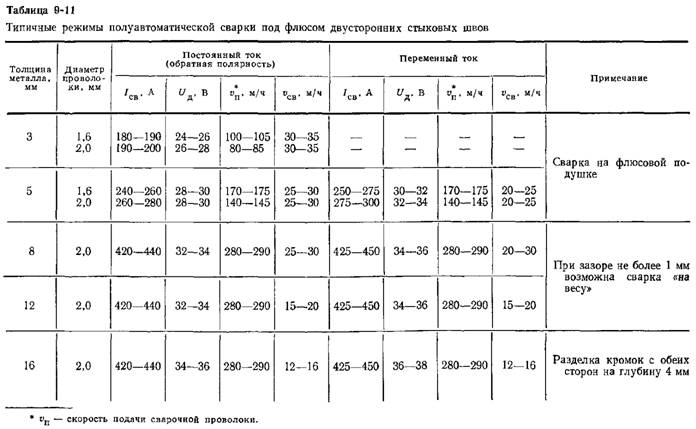

Полуавтоматическую сварку под флюсом выполняют по ручной подварке, на стальной и медной подкладках, на флюсовой подушке и на весу.

Полуавтоматическую сварку по ручной подварке применяют в тех случаях, когда полуавтоматическая подварка невозможна, например, при сварке кольцевых швов цилиндрических изделий небольшого диаметра.

Медную удаляемую подкладку (рис. 97, а) применяют при сварке тонких листов, при этом требуется достаточно точная сборка и надежное прижатие кромок к медной подкладке по всей длине шва (максимальный зазор 0,25 – 0,5 мм).

Рис. 96. Схема полуавтоматической сварки под флюсом: а – стыковых швов, б – в положении ‘в лодочку’, в – тавровых швов, г – нахлестных швов Рис. 97. Схема полуавтоматической сварки под флюсом: а – на медной или стальной подкладке, б – при соединении ‘в замок’, в – на флюсовой подушке; 1 – резиновый шланг, 2 – флюс, 3 – изделиеДля получения валика в зоне корня шва в медной подкладке делают канавку, иногда ее засыпают флюсом.

Стальную остающуюся подкладку (см. рис. 97, а) применяют при сварке тонких листов, причем допускается большой зазор между стыкуемыми элементами, чем при сварке на медной подкладке, а зазоры между подкладкой и изделием должны быть не больше 1 мм. Разновидностью сварки на остающейся стальной подкладке является сварка в замок (рис. 97, б), которая применяется при наложении кольцевых швов на толстостенных цилиндрах малого диаметра.

97, б), которая применяется при наложении кольцевых швов на толстостенных цилиндрах малого диаметра.

При использовании флюсовой подушки (рис. 97, в) требуется меньшая точность сборки, чем при сварке на медной подкладке; хорошие результаты получаются как при однопроходной сварке с полным проваром всей толщины листа, так и при подварке с обратной стороны двустороннего стыкового шва.

Для полуавтоматической сварки под флюсом применяются полуавтоматы ПШ-5, ПДШМ-500 и др.

Вопросы для самопроверки

- Какие типы проволоки применяют для сварки?

- Как классифицируют сварочные флюсы?

- Когда при сварке применяют кислые и основные флюсы?

metallurgu.ru

Сравнение автоматической и полуавтоматической сварки

Сварка считается удобным и практичным способом соединения металлов. Со времени изобретения она стала неизменным спутником подавляющего большинства производственных или строительных процессов. Каждый из ее видов имеет свои сильные и слабые стороны.

Со времени изобретения она стала неизменным спутником подавляющего большинства производственных или строительных процессов. Каждый из ее видов имеет свои сильные и слабые стороны.

Автоматическая сварка под флюсом

При использовании такой сварки весь процесс автоматизирован. Он выполняется с помощью подвесного устройства или самоходного сварочного трактора. Автоматы самостоятельно зажигают сварочную дугу, регулируют ее параметры и гасят при необходимости, обеспечивают подачу флюса и проволоки, а также перемещают горелку вдоль шва.

Весь процесс сварки происходит под слоем флюса, расходного материала, предназначенного для защиты сварочной ванны от контактов с воздухом, а также раскисления и легирования расплавленного металла. После сгорания флюс формирует легкоотделимую шлаковую корку. Она замедляет кристаллизацию металла и создает необходимые условия для выхода из сварочной ванны растворенных газов. Это позволяет минимизировать количество дефектов в швах.

Основные принципы автоматической сварки были сформулированы еще в конце XIX века.Однако практические основы таких устройств были заложены известным советским изобретателем Д.А. Дульчевским значительно позже, в 1927 году. Именно он и стал создателем первого в мире сварочного автомата.

Преимущества

Автоматическая сварка имеет ряд особенностей:

- Фактически весь процесс соединения металлов происходит в идеальных условиях. Их создает газовый пузырь, стенками которого является флюс. Это снижает потери металла на разбрызгивание, испарение и окисление до 2-5 % (при использовании ручной дуговой сварки аналогичный показатель доходит до 30 %).

- Автоматическая сварка позволяет максимально увеличить производительность труда по сравнению с ручной дуговой. Фактически этот параметр вырастает в 10 раз. Такой результат дает работа на сварочных токах до 2000 А. В итоге увеличивается глубина проплавления и появляется возможность соединения деталей толщиной до 12 мм (в случае односторонних стыковых швов) без разделки их кромок.

- После выполнения автоматической сварки нет необходимости в очистке металла от брызг.

Это снижает общую трудоемкость работ.

Это снижает общую трудоемкость работ. - Такой вид соединения металлов обеспечивает постоянные геометрические размеры, форму и химический состав швов.

- Сварочная ванна надежно защищена от контактов с воздухом. В дополнение к этому шлаковая корка замедляет кристаллизацию металла. В результате вероятность образования дефектов в швах минимизируется.

- При выполнении автоматической сварки дуга зажигается и горит под слоем флюса, а выделение пыли и вредных газов незначительно, поэтому сварщику необязательно использовать индивидуальную защиту для глаз и лица.

- Еще одним существенным достоинством этого вида соединения металлов является снижение энергозатратности на 40 % по сравнению с ручной дуговой сваркой. Это возможно благодаря рационализации всего процесса.

Недостатки

Имея такой солидный перечень достоинств, автоматическая сварка не лишена и недостатков:

- Главным из них является высокая текучесть расплавленного флюса и металла.

В результате сварочные работы можно выполнять только в нижнем положении. Максимальное отклонение шва от горизонтали не должно превышать 10-15°. Это накладывает ограничение на использование автоматической сварки для соединения труб диаметром менее 150 мм.

В результате сварочные работы можно выполнять только в нижнем положении. Максимальное отклонение шва от горизонтали не должно превышать 10-15°. Это накладывает ограничение на использование автоматической сварки для соединения труб диаметром менее 150 мм. - Такой способ соединения металлов не отличается высокой маневренностью. Он подходит только для получения прямолинейных или кольцевых швов. По этой же причине его нельзя использовать в труднодоступных местах.

- При выполнении автоматической сварки важно не допускать увеличенных зазоров между кромками деталей. Это может привести к вытеканию флюса и расплавленного металла и образованию дефектов в швах.

- Горение дуги под слоем флюса не позволяет визуально контролировать или корректировать процесс сварки.

- Несмотря на отсутствие необходимости использовать индивидуальную защиту, автоматическая сварка наносит определенный вред здоровью из-за выделения вредных газов.

- Обязательное использование флюса повышает себестоимость сварки.

Сфера применения

Автоматическая сварка используется для работы с различными металлами и сплавами толщиной 1,5-150 мм. Ее применение возможно только в заводских условиях. Она востребована при постройке судов и железнодорожных вагонов, для изготовления различных резервуаров большого объема и соединения труб диаметром более 150 мм. Наиболее активное применение оборудование для автоматической сварки находит в серийном производстве крупногабаритных изделий для формирования прямолинейных или кольцевых швов.

Полуавтоматическая сварка

В случае полуавтоматической сварки механизирован только один процесс: подача электрода. Все остальные операции выполняются оператором вручную. В качестве электрода используется сварочная проволока в кассетах. Для защиты сварочной зоны от контактов с воздухом применяются активные (углекислый) или инертные газы (аргон, гелий).

Выполнение полуавтоматической сварки

Процесс применения полуавтоматической сварки для промышленных целей впервые был разработан Центральным научно-исследовательским институтом технологии и машиностроения в 50-х годах ХХ века.

Преимущества

Полуавтоматическая сварка тоже имеет ряд преимуществ:

- Она отличается очень малой зоной термического воздействия, поэтому позволяет варить без прожогов детали толщиной до 0,5 мм.

- Электрод и сварочная ванна визуально доступны, поэтому в процесс сварки можно вовремя вносить необходимые коррективы.

- С помощью полуавтоматов допускается варить разнотолщинные детали.

- Такой способ соединения металлов подходит для выполнения швов в любых пространственных положениях, включая труднодоступные места.

- Производительность полуавтоматической сварки примерно в три раза выше, чем ручной. При этом потери металла от разбрызгивания и испарения тоже минимальны.

- Активный или инертные газы обеспечивают надежную защиту швов от воздействия воздуха. Количество дефектов в них минимально.

- Такой способ соединения металлов позволяет выполнять без скоса кромок стыковые швы для деталей толщиной до 8 мм и тавровые швы для деталей толщиной до 30 мм.

- Наиболее популярный для полуавтоматической сварки углекислый газ стоит значительно дешевле флюса, используемого при автоматической сварке.

- В процессе выполнения работ не образуется шлаковая корка, так что зачистку швов выполнять не надо. Это особенно полезно при сварке в несколько проходов.

- Комплект оборудования для полуавтоматической сварки компактней и проще, чем для автоматической.

Недостатки

Одновременно следует выделить определенные недостатки полуавтоматической сварки:

- В данном случае дуга не скрыта под слоем флюса, поэтому сварщик подвергается интенсивному излучению. Выполнять такие работы без средств защиты нельзя.

- Применяемый углекислый газ тяжелее воздуха, он способен скапливаться в рабочей зоне. Для безопасной работы требуется качественная вентиляция.

- При отказе от углекислого газа разбрызгивание металла резко возрастает.

- Применение полуавтоматической сварки ограничено закрытыми помещениями.

Для открытого воздуха она не подходит. В этом случае газовая защита будет сдуваться, вследствие чего пострадает качество сварных швов.

Для открытого воздуха она не подходит. В этом случае газовая защита будет сдуваться, вследствие чего пострадает качество сварных швов.

Сфера применения

Полуавтоматическая сварка используется для соединения деталей толщиной 0,5-100 мм. Она может применяться как в заводских условиях, так и в частных домохозяйствах. Главным отличием полуавтоматической сварки от автоматической является возможность сварки швов любой геометрической формы во всех пространственных положениях. По этой причине она востребована при мелкосерийном и серийном изготовлении различных сложных металлоконструкций.

Автоматическая сварка в сварочном мире подобна гоночному автомобилю

Полуавтоматическая сварка похожа на езду по трассе со сложным профилем

Выводы

Оба вида сварочного оборудования используются в промышленном производстве. При этом автоматическая сварка является более производительной, но подходит только для выполнения прямолинейных или кольцевых швов при изготовлении крупных изделий из металла. Полуавтоматическая сварка в три раза уступает автоматической по производительности, но с ее помощью можно варить любые швы. Она особенно полезна при сборке сложных по форме металлоконструкций.

Полуавтоматическая сварка в три раза уступает автоматической по производительности, но с ее помощью можно варить любые швы. Она особенно полезна при сборке сложных по форме металлоконструкций.

Посмотреть, как происходит процесс автоматической сварки, можно на видео: https://youtu.be/H6QGLGJ-BOE

Что такое дуговая сварка под флюсом? – Полное объяснение

Определение

Дуговая сварка под флюсом (SAW) является наиболее часто используемым процессом сварки, при котором сварочная дуга проходит под слоем гранулированного флюса. В этом способе сварки плавящийся сплошной или трубчатый электрод непрерывно подается в зону сварки. Одновременно на зону сварки насыпается слой гранулированного легкоплавкого флюса, который погружает сварочную дугу и защищает ее от атмосферных загрязнений. Гранулированный флюс содержит кремнезем, известь, фторид кальция, оксид марганца и другие соединения. Когда флюс расплавлен, он становится проводящим и обеспечивает путь тока между электродом и заготовкой. Толстый слой флюса полностью покрывает расплавленный металл и препятствует разбрызгиванию (покрытию каплями или пятнами металлов) и искре, а также маскирует образующиеся в процессе интенсивные пары ультрафиолетового излучения.

Толстый слой флюса полностью покрывает расплавленный металл и препятствует разбрызгиванию (покрытию каплями или пятнами металлов) и искре, а также маскирует образующиеся в процессе интенсивные пары ультрафиолетового излучения.

Этот процесс сварки был открыт в 1935 году. Первоначально он был разработан и запатентован Кеннеди, Джонсом и Ротермундом.

SAW может работать в полуавтоматическом (ручном) или в автоматическом режиме. Но обычно он работает в автоматическом режиме.

Источник питания

Источник питания постоянного или переменного тока может использоваться для ПАВ. А для систем с несколькими электродами обычно используется комбинация постоянного и переменного тока.

Диапазон тока, используемый в процессе, составляет от 300 А до 2000 А. Для нескольких дуг также использовался ток до 5000 А.

Основные детали или оборудование

Основные детали или оборудование, используемые в процессе погруженной дуги (SAW). Электрод

Читайте также:

- Как работает ультразвуковая сварка?

- Сварка трением с перемешиванием – принцип работы, преимущества, недостатки применения

- Сварка взрывом – оборудование, типы, работа, преимущества и недостатки с применением

- Сварочная головка : Используется для подачи флюса и присадочного металла в свариваемое соединение.

- Бункер для флюса: Здесь флюс хранится и подается к сварному шву. Он контролирует скорость осаждения флюса на сварной шов.

- Флюс: Сварочная дуга защищена гранулированным флюсом. Он состоит из извести, кремнезема, оксида марганца, фторида кальция, оксидов кальция и других соединений. Он подается в зону сварки самотеком через сопло сварочной головки.

Когда он расплавлен, он становится проводящим и проводит ток между электродом и изделием. Толстый слой гранулированного флюса полностью покрывает расплавленный металл и предотвращает образование брызг и искр, а также скрывает ультрафиолетовое излучение и пары, характерные для процесса дуговой сварки в среде защитного газа (SMAW). Нижняя часть флюса расплавляется и образует шлак на сварочной ванне. Он удаляется после завершения процесса сварки. Верхняя часть флюса действует как изолятор и способствует глубокому проникновению тепла к заготовке.

- Подача электродной проволоки Единица измерения: Обеспечивает непрерывную подачу электродной проволоки к сварному шву.

Он состоит из катушки, на которую намотана электродная проволока.

Он состоит из катушки, на которую намотана электродная проволока. - Электрод: При дуговой сварке под флюсом используется плавящийся электрод, представляющий собой моток оголенной круглой проволоки диаметром от 1,5 мм до 10 мм. Он подается автоматически через сварочный пистолет. Состав электрода зависит от свариваемого материала. Электроды доступны для сварки высокоуглеродистой стали, низкоуглеродистой стали, низколегированных и специальных сталей, нержавеющей стали и т. д. Электроды обычно покрыты медью для предотвращения ржавчины и повышения электропроводности. Они доступны прямой длины и в бухтах.

- Устройство для сбора флюса: Собирает неиспользованный флюс, оставшийся после сварки. А после восстановления снова используется для сварки.

Работа при дуговой сварке под флюсом

- При дуговой сварке под флюсом сначала флюс начинает осаждать свариваемое соединение. Когда флюс холодный, он действует как изолятор.

- Дуга инициируется касанием инструмента с заготовкой. Зажженная дуга всегда остается под толстым слоем флюса. Тепло, выделяемое дугой, плавит гранулированный флюс.

- Флюс, расплавленный теплом дуги, становится высокопроводящим. Ток начинает течь между электродом и w/p через расплавленный флюс. Поток, находящийся в контакте с атмосферой, который мы видим, остается гранулированным и может быть использован повторно. Нижний расплавленный флюс превращается в шлак, и это отходы, которые удаляются после завершения процесса сварки.

- С заданной скоростью электрод с барабана непрерывно подается к свариваемому стыку. При полуавтоматической сварке сварочная головка перемещается вдоль стыка вручную. В автоматической сварочной установке отдельный привод используется либо для перемещения сварочной головки над неподвижной сварочной головкой, либо для вращения/перемещения сварочной головки под неподвижной сварочной головкой.

- Используя принцип саморегулирующейся дуги, длина дуги поддерживается постоянной.

Если длина дуги уменьшается, напряжение дуги увеличивается, что увеличивает ток дуги. Из-за этого скорость выгорания увеличивается, что приводит к увеличению или удлинению длины дуги. Обратные явления происходят в случае, если длина дуги увеличивается больше, чем нормальная длина.

Если длина дуги уменьшается, напряжение дуги увеличивается, что увеличивает ток дуги. Из-за этого скорость выгорания увеличивается, что приводит к увеличению или удлинению длины дуги. Обратные явления происходят в случае, если длина дуги увеличивается больше, чем нормальная длина. - Для контроля проникновения и поддержки большого количества расплавленного металла можно использовать опорную плиту из стали или меди.

Читайте также:

- Как работает процесс лазерной сварки?

- Что такое подводная сварка и как она работает?

- Процесс дуговой сварки порошковой проволокой (FCAW) – основные части, принцип работы, преимущества и недостатки при применении

Для лучшего понимания посмотрите видео, приведенное ниже:

Преимущества

- Имеет высокую скорость наплавки. Заявленная скорость осаждения составляет более 45 кг/ч.

- Обладает глубоким проваром.

- Тонкие стальные листы можно сваривать на высокой скорости до 5 м/мин.

- Минимальное свечение дуги и выделение сварочного дыма.

- Подходит как для внутренних, так и для наружных работ.

- Поскольку дуга всегда покрыта слоем флюса, вероятность образования брызг равна нулю.

- Позволяет формировать сварные швы в толстых листах за один проход с помощью обычного оборудования.

- Без труда производит высококачественные сварные швы.

- Сварной шов, полученный методом SAW, отличается высоким качеством, пластичностью, однородностью, коррозионной стойкостью и хорошей ударной вязкостью.

- Почти от 50 до 90 % флюса, используемого в процессе, можно восстановить, переработать и использовать повторно.

Недостатки

- Только для толстых материалов.

- Ограничено сваркой только в плоском и горизонтальном положении.

- Может сваривать только железо (сталь или нержавеющую сталь) и некоторые сплавы на основе никеля.

- Флюс и шлак, присутствующие в процессе, представляют опасность для здоровья и безопасности.

- Подкладочные полосы необходимы для надлежащего проникновения корней.

- SAW ограничивается длинными прямыми швами или повернутыми трубами или сосудами.

Применение

- Процесс дуговой сварки под флюсом используется для сварки нержавеющей стали, углеродистой стали, низколегированных сталей и сплавов на основе никеля.

- Применяется для сварки труб, сосудов и котлов.

Zelda Дуговая сварка под флюсом | Сварщики SAW

Оборудование для сварки под флюсом и автоматическое оборудование включает сварочные аппараты и механизмы подачи проволоки для тяжелых производственных условий.

Аппараты для дуговой сварки под флюсом от Zelda обеспечивают максимальный контроль над наплавкой и проплавлением в средах с одной или несколькими дугами. Передвижные тягачи или полуавтоматические системы, устанавливаемые на балке, доступны для тяжелых производственных условий. Благодаря нашей инверторной системе требования к входному току снижаются, что приводит к значительной экономии энергии.

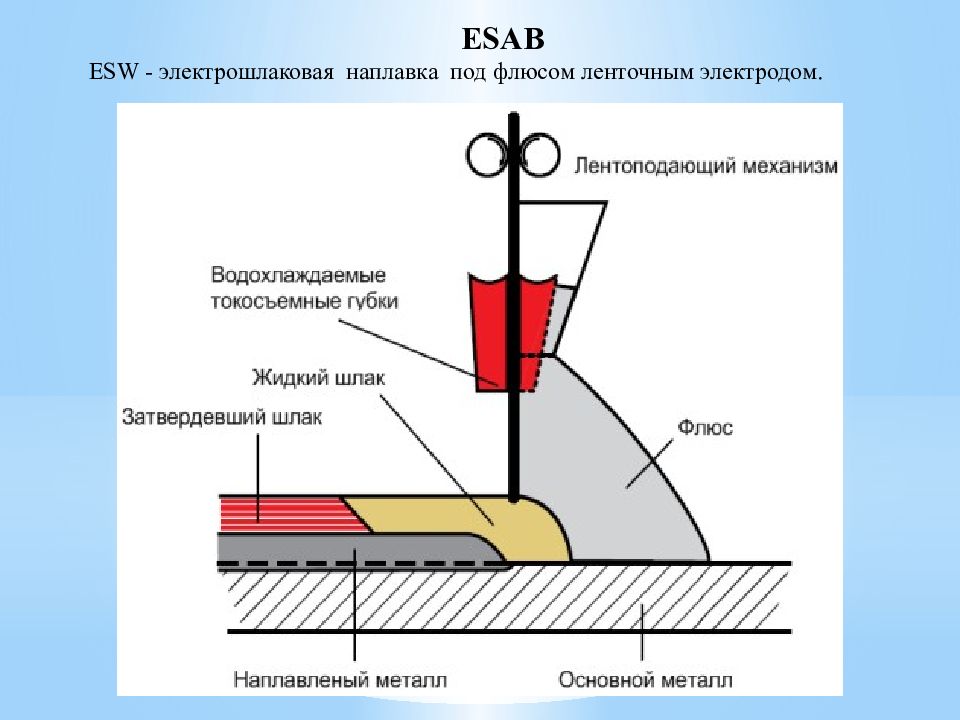

Источники питания подходят для сварки под флюсом (SAW) и электрошлаковой сварки (ESW), от традиционной однодуговой сварки на постоянном токе до многопроволочной тандемной сварки. В случае сварки ESW или других сильноточных требований два или более источника питания могут быть легко подключены параллельно.

В дополнение к этим вариантам источника питания, машины предлагают два интерфейса управления — аналоговый и цифровой — и ряд двигателей и принадлежностей для подачи проволоки, включая одно- и двухпроводные горелки, а также внешние головки для облицовки. Принадлежности питаются безопасным низким управляющим напряжением (24 В переменного тока) от источника питания.

Что такое дуговая сварка под флюсом? Дуговая сварка под флюсом или SAW — это форма сварки, которая происходит под слоем флюсового материала. Этот материал может быть любым из множества различных соединений. Флюс действует как защита от загрязнения в сварном шве, а также создает искры для защиты дуги.

Дуговая сварка под флюсом обычно используется в отраслях, где используются толстые стальные листы или где требуются длинные сварные швы. Процесс заключается в создании сварного соединения между стальными компонентами с помощью электрической дуги, погруженной под слой порошкообразного флюса.

Зачем нам нужен SAW Welder?Сегодня многие заводы имеют высокий спрос на продукцию, требующую сварки. Дуговая сварка под флюсом позволяет выполнять их быстро и стабильно. Дуговая сварка под флюсом также является гораздо более безопасным способом выполнения сварных швов с использованием дуговой сварки.

Доступно различное оборудование для резки, в том числе сварочные тракторы, которые используются для автоматической сварки шва, и устройства для извлечения флюса, которые используют вакуум для «удаления» излишков флюса из сварного шва.

Часто используемое вместе с оборудованием для позиционирования, таким как колонны, стрелы и вращатели труб, поддуговое оборудование используется при изготовлении труб и сосудов в различных отраслях промышленности.

Образующаяся небольшая сварочная ванна позволяет осуществлять сварку в любых положениях и наблюдать за процессом сварки. Недостатком метода является возможность сдувания газа ветром. Рекомендуемые режимы сварки для проволоки марок Св-08ГС, Св-18ХГСА диаметром 1 мм приведены в табл. 18.32.

Образующаяся небольшая сварочная ванна позволяет осуществлять сварку в любых положениях и наблюдать за процессом сварки. Недостатком метода является возможность сдувания газа ветром. Рекомендуемые режимы сварки для проволоки марок Св-08ГС, Св-18ХГСА диаметром 1 мм приведены в табл. 18.32. В корпусе ранцевого устройства помещена кассета с проволокой, а кнопочный пульт управления помещен на ремне в удобном для пользования месте. Такая компоновка аппарата позволяет пользоваться им в труднодоступных местах.

В корпусе ранцевого устройства помещена кассета с проволокой, а кнопочный пульт управления помещен на ремне в удобном для пользования месте. Такая компоновка аппарата позволяет пользоваться им в труднодоступных местах. Для сварки арматуры рекомендуется применять полуавтомат А-936, являющийся модификацией полуавтомата А-765 для сварки под флюсом.

Для сварки арматуры рекомендуется применять полуавтомат А-936, являющийся модификацией полуавтомата А-765 для сварки под флюсом. 18.35) применяется для выравнивания и осевого совмещения выпусков арматуры диаметром до 36 мм в случае их искривления или концов отдельных стержней и сеток при сборке арматуры на объекте. Струбцина состоит из корпуса, двух захватов и силового винта.

18.35) применяется для выравнивания и осевого совмещения выпусков арматуры диаметром до 36 мм в случае их искривления или концов отдельных стержней и сеток при сборке арматуры на объекте. Струбцина состоит из корпуса, двух захватов и силового винта. 18.36. Приспособление для фиксации стержней 1 — рычаг; 2 — прижимная пластина; 3 — кулачок; 4 — шток; 5 — сменный вкладыш; б — основание

18.36. Приспособление для фиксации стержней 1 — рычаг; 2 — прижимная пластина; 3 — кулачок; 4 — шток; 5 — сменный вкладыш; б — основание 94). При этом происходит плавление кромок свариваемого изделия, электродной проволоки и флюса. Затвердевший металл ванны образует шов 4, который покрывается образующейся в процессе сварки шлаковой коркой 5, легко удаляемой после остывания. Не расплавившийся флюс собирают после сварки и используют вторично.

94). При этом происходит плавление кромок свариваемого изделия, электродной проволоки и флюса. Затвердевший металл ванны образует шов 4, который покрывается образующейся в процессе сварки шлаковой коркой 5, легко удаляемой после остывания. Не расплавившийся флюс собирают после сварки и используют вторично. Проволока поставляется в мотках, либо в специальных катушках.

Проволока поставляется в мотках, либо в специальных катушках. Обладая рядом важных преимуществ, она существенно изменила технологию изготовления сварных изделий, таких, как стальные конструкции, трубы большого диаметра, котлы, корпуса судов. Вследствие изменения технологии изготовления произошли изменения и самих сварных конструкций: широко применяются сварно-литые и свар – но-кованые изделия, дающие огромную экономию металла и труда. Однако многие сварочные операции, по технологической необходимости выполняют ручной дуговой сваркой. При ручной дуговой сварке непрерывность процесса обеспечивает сварщик, подавая электрод в зону дуги и перемещая дугу вдоль свариваемого шва. Процесс ручной сварки, обладая рядом преимуществ, имеет два недостатка—малую производительность й неоднородность шва, зависящих от квалификации сварщика. Кроме того, производительность ручной сварки ограничивается максимально допустимым значением сва! рочного тока для применяемых при ручной сварке диаметров электродов. При больших токах электрод длиной 350 … 450 мм сильно перегревается, что затрудняет нормальный процесс сварки.

Обладая рядом важных преимуществ, она существенно изменила технологию изготовления сварных изделий, таких, как стальные конструкции, трубы большого диаметра, котлы, корпуса судов. Вследствие изменения технологии изготовления произошли изменения и самих сварных конструкций: широко применяются сварно-литые и свар – но-кованые изделия, дающие огромную экономию металла и труда. Однако многие сварочные операции, по технологической необходимости выполняют ручной дуговой сваркой. При ручной дуговой сварке непрерывность процесса обеспечивает сварщик, подавая электрод в зону дуги и перемещая дугу вдоль свариваемого шва. Процесс ручной сварки, обладая рядом преимуществ, имеет два недостатка—малую производительность й неоднородность шва, зависящих от квалификации сварщика. Кроме того, производительность ручной сварки ограничивается максимально допустимым значением сва! рочного тока для применяемых при ручной сварке диаметров электродов. При больших токах электрод длиной 350 … 450 мм сильно перегревается, что затрудняет нормальный процесс сварки.

Однако практические основы таких устройств были заложены известным советским изобретателем Д.А. Дульчевским значительно позже, в 1927 году. Именно он и стал создателем первого в мире сварочного автомата.

Однако практические основы таких устройств были заложены известным советским изобретателем Д.А. Дульчевским значительно позже, в 1927 году. Именно он и стал создателем первого в мире сварочного автомата. Это снижает общую трудоемкость работ.

Это снижает общую трудоемкость работ. В результате сварочные работы можно выполнять только в нижнем положении. Максимальное отклонение шва от горизонтали не должно превышать 10-15°. Это накладывает ограничение на использование автоматической сварки для соединения труб диаметром менее 150 мм.

В результате сварочные работы можно выполнять только в нижнем положении. Максимальное отклонение шва от горизонтали не должно превышать 10-15°. Это накладывает ограничение на использование автоматической сварки для соединения труб диаметром менее 150 мм.

Для открытого воздуха она не подходит. В этом случае газовая защита будет сдуваться, вследствие чего пострадает качество сварных швов.

Для открытого воздуха она не подходит. В этом случае газовая защита будет сдуваться, вследствие чего пострадает качество сварных швов.

Если длина дуги уменьшается, напряжение дуги увеличивается, что увеличивает ток дуги. Из-за этого скорость выгорания увеличивается, что приводит к увеличению или удлинению длины дуги. Обратные явления происходят в случае, если длина дуги увеличивается больше, чем нормальная длина.

Если длина дуги уменьшается, напряжение дуги увеличивается, что увеличивает ток дуги. Из-за этого скорость выгорания увеличивается, что приводит к увеличению или удлинению длины дуги. Обратные явления происходят в случае, если длина дуги увеличивается больше, чем нормальная длина.