Получение аргона в домашних условиях: Получение аргона в установке и его очистка

alexxlab | 04.05.2023 | 0 | Разное

Получение аргона в установке и его очистка

Аргон имеет довольно значительное содержание в воздухе, поэтому его получают как побочный продукт, при добыче кислорода и азота из воздуха в специальных аппаратах методом низкотемпературной ректификации. О данном сопособе получения уже упоминалось в статье о характеристах и свойствах аргона, а здесь мы рассмотрим процесс более подробно.

Содержание

- Получение аргона путем двойной ректификации воздуха

- Схема аппарата двойной ректификации воздуха

- Процесс получения аргона

- Присоединение аргонной колонны к аппарату двойной ректификации воздуха

- Способы очищения аргона

Получение аргона путем двойной ректификации воздуха

Аргон по летучести занимает промежуточное положение между азотом и кислородом – основными компонентами воздуха. Этим и объясняется специфическое поведение аргона при ректификации жидкого воздуха. Окончательное разделение жидкого воздуха на азот и кислород производится в колонне низкого давления воздухоразделительного аппарата. Дистиллятом этой колонны является газообразный азот, а нижним продуктом – газообразный или жидкий кислород.

Окончательное разделение жидкого воздуха на азот и кислород производится в колонне низкого давления воздухоразделительного аппарата. Дистиллятом этой колонны является газообразный азот, а нижним продуктом – газообразный или жидкий кислород.

Схема аппарата двойной ректификации воздуха

- колонна высокого давления

- колонна низкого давления

- промежуточный койденсатор-испаритель

В верхней части колонны низкого давления аргон выступает в роли тяжелолетучего (по сравнению с азотом) компонента, а в нижней части – легколетучего (по сравнению с кислородом). Этим объясняется существование в колонне низкого давления зон повышенной концентрации аргона в обеих секциях колонны – концентрационной (выше ввода жидкости из куба колонны высокого давления) и отгонной (ниже ввода). На распределение аргона по тарелкам ректификационной колонны низкого давления сильно влияет сопутствующий ему третий компонент – кислород. Содержание аргона в зоне повышенной концентрации верхней секции колонны возрастает по мере уменьшения содержания кислорода в дистилляте при неизменном составе продукционного кислорода (этого можно достичь увеличением числа тарелок в колонне).

Процесс получения аргона

Схематично процесс добычи аргона описывается следующим образом. Вначале воздух очищается от пыли и сжимается до сжижения. Жидкий воздух подвергается ректификации с целью разделения его на составные части. Получающаяся аргоно-азотно-кислородная смесь (сырой аргон) затем очищается от кислорода и азота.

Разделение воздуха и попутное извлечение из него аргона в промышленном масштабе осуществляется путем сжижения и ректификации при низкой температуре.

Жидкий кислород под давлением 101 кПа кипит при температуре -182,9°С, а жидкий азот – при температуре -195,8°С. Поэтому пары жидкого воздуха при кипении обогащаются легкокипящим азотом, температура кипения которого почти на 13°С ниже, чем у кислорода. Одновременно происходит обогащение кипящей жидкости кислородом. Благодаря этому, в ректификационной разделительной колонке, где непрерывно кипит жидкий воздух и конденсируются его пары, удается получить одновременно кислород (в нижней части) и азот – (в верхней части). Большая часть жидкого аргона, температура кипения которого -185,3°С, скапливается в средней части колонки, откуда в смеси с кислородом и азотом отводится (так называемая аргонная фракция) в специальную аргонную колонну, смонтированную вместе с воздухораспределительным аппаратом. Здесь аргонная фракция (содержащая 8-12% аргона, 0,2-0,3% азота, остальное – кислород) подвергается дополнительной ректификации и обогащается аргоном до 85-95% (остальные 15-5% составляет смесь азота и кислорода). Этот продукт называют сырым аргоном, из него на последующих этапах очистки получают чистый Ar.

Большая часть жидкого аргона, температура кипения которого -185,3°С, скапливается в средней части колонки, откуда в смеси с кислородом и азотом отводится (так называемая аргонная фракция) в специальную аргонную колонну, смонтированную вместе с воздухораспределительным аппаратом. Здесь аргонная фракция (содержащая 8-12% аргона, 0,2-0,3% азота, остальное – кислород) подвергается дополнительной ректификации и обогащается аргоном до 85-95% (остальные 15-5% составляет смесь азота и кислорода). Этот продукт называют сырым аргоном, из него на последующих этапах очистки получают чистый Ar.

Присоединение аргонной колонны к аппарату двойной ректификации воздуха

- воздухоразделительный аппарат

- аргонная колонка

- переохладитель

Способы очищения аргона

Сырой аргон от кислорода можно очищать несколькими способами. Один из них основан на каталитическом окислении водорода, содержащегося в сыром аргоне, при температуре 400-500° С. Вследствие тоге, что при этом способе продукты реакции смешиваются с очищенным аргоном, необходимо, чтобы они легко отделялись от него. Для этой цели применяется только электролитический водород, не содержащий примесей, загрязняющих аргон. Так как при этом способе очистки содержание кислорода не должно быть более 2-2,5%, в схеме предусмотрена циркуляция газа для разбавления сырого аргона очищенным газом, не содержащим кислорода. Циркуляция газа осуществляется с помощью газодувки.

Вследствие тоге, что при этом способе продукты реакции смешиваются с очищенным аргоном, необходимо, чтобы они легко отделялись от него. Для этой цели применяется только электролитический водород, не содержащий примесей, загрязняющих аргон. Так как при этом способе очистки содержание кислорода не должно быть более 2-2,5%, в схеме предусмотрена циркуляция газа для разбавления сырого аргона очищенным газом, не содержащим кислорода. Циркуляция газа осуществляется с помощью газодувки.

Водяной пар, полученный в результате соединения водорода с кислородом в контактном аппарате, конденсируют в холодильнике и удаляют через влагоотделитель, после чего газ осушают. Полученная смесь аргона с азотом подвергается ректификации по схеме, которая аналогична применяемой при ректификации воздуха. При этом используется насос для жидкого аргона, что позволяет избежать загрязнения чистого газа при его сжатии и заполнении баллонов. При помощи компрессора смесь аргона и азота сжимается и через ресивер подается в блок адсорбционной осушки, где из нее удаляются остатки влаги. После этою через теплообменник смесь поступает в ректификационную колонку, где охлаждается до температуры сжижения выходящими из колонки продуктами разделения – азотом и аргоном.

После этою через теплообменник смесь поступает в ректификационную колонку, где охлаждается до температуры сжижения выходящими из колонки продуктами разделения – азотом и аргоном.

Для обеспечения условий ректификации и восполнения потерь холода в ректификационную колонку подают жидкий азот и парообразную кислородно-азотную смесь из основного воздухоразделительного аппарата. Чистый Ar собирается в нижней части колонки, а «отбросный» азот отводится в атмосферу из верхней части колонки через теплообменник.

Существуют и другие способы его получения, например при производстве синтетического аммиака. Его получают при синтезе азотно-водородной смеси в колонках. В продувочном газе содержится 10-19% аргона, и именно из этого газа его и извлекают.

Считается, что аргон, выделенный при производстве аммиака, имеет более низкую себестоимость.

В любом случае качество газа зависит от совершенства систем очистки и от точности определения малых примесей азота, кислорода, водорода и паров воды в аргоне.

Полуавтоматическая сварка аргоном: преимущества технологии

Вопросы, рассмотренные в материале:

- Принцип полуавтоматической сварки аргоном

- Преимущества и недостатки полуавтоматической сварки аргоном

- Важные нюансы полуавтоматической сварки аргоном

- Об использовании полуавтомата при работе с нержавеющей сталью

- О полуавтоматической сварке аргоном чугуна

- Пошаговый процесс сварки полуавтоматом в среде аргона

- О выборе оборудования для полуавтоматической сварки аргоном

Полуавтоматическая сварка аргоном является предпочтительным методом металлообработки, если необходимо получить сварной шов высокого качества. Сваривание деталей в среде инертного газа гарантирует отсутствие коррозии, а также позволяет ускорить рабочий процесс без потери качества.

В нашем материале описаны основные принципы работы с полуавтоматом в среде защитного газа, даны рекомендации по выбору оборудования, а также описан сам процесс. Изучив статью, у вас сложится четкое представление об этом виде сварки.

Изучив статью, у вас сложится четкое представление об этом виде сварки.

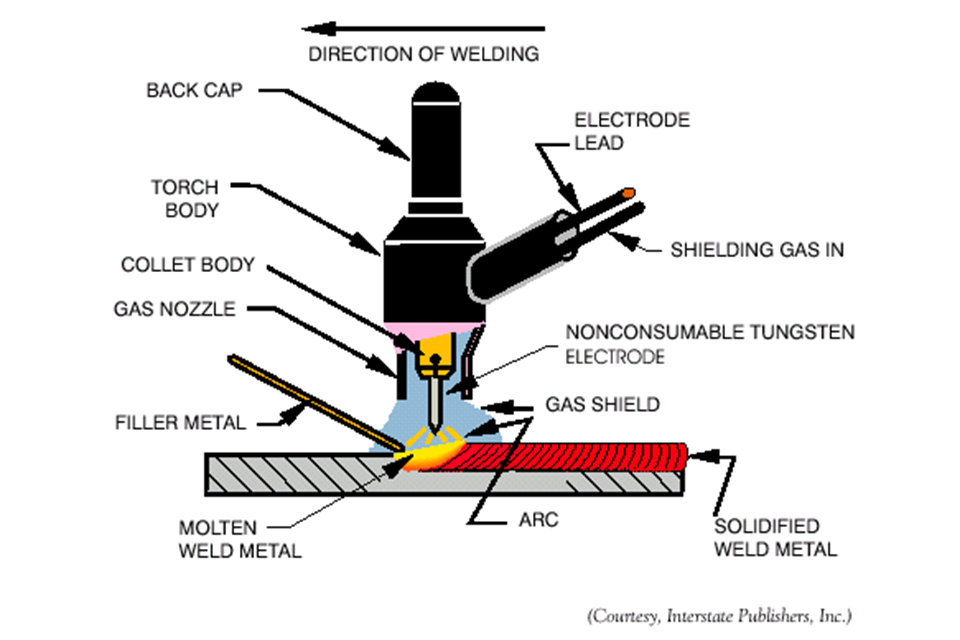

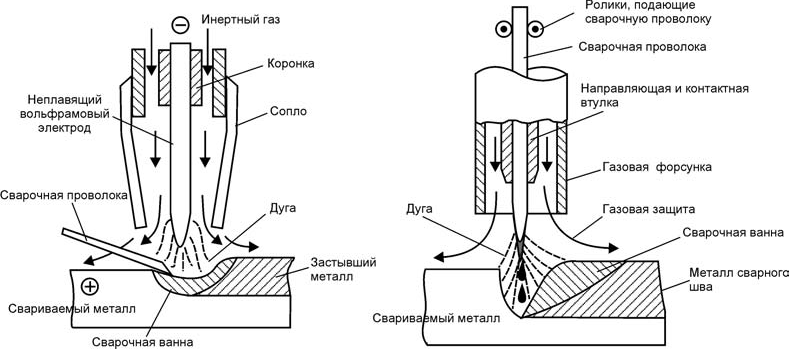

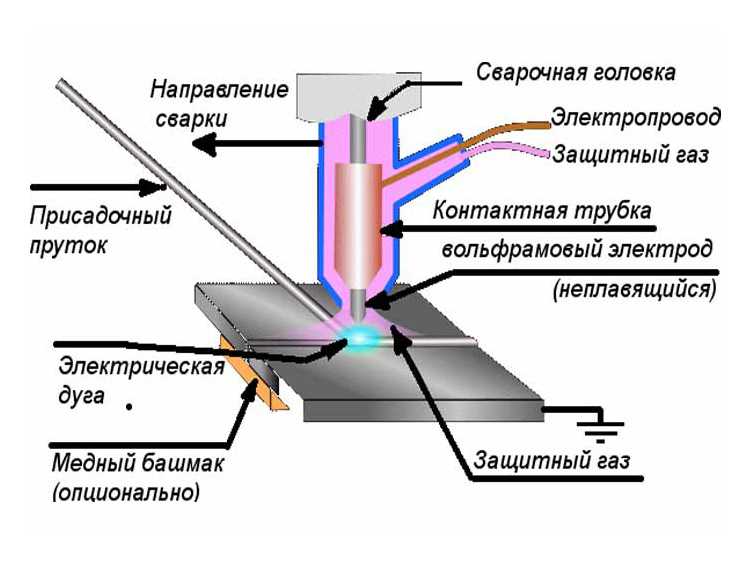

Принцип полуавтоматической сварки аргоном

Полуавтоматическая аргонодуговая сварка представляет собой механизированный процесс. В данном случае электродная проволока подается в рабочую зону с постоянной или переменной скоростью, параллельно с этим осуществляется подача аргона из баллона.

За рубежом для обозначения полуавтоматической сварки в среде аргона часто используется аббревиатура MIG. Точнее говоря, таким образом обозначают любые работы в среде неактивных газов.

Если сравнивать сварку аргоном с работой в среде других газов, то первый вариант отличается лучшим соотношением цены и качества.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Нужно понимать, что за счет полуавтоматической сварки удается справиться с проблемой неравномерного нагрева заготовки и защиты сварного соединения. Такой эффект достигается за счет того, что зона сварки защищается инертным газом, а подача присадочной проволоки регулируется в соответствии с автоматической подстройкой силы тока. За подачу проволоки отвечает протяжный механизм, а при помощи грамотно выбранного соотношения скорости подачи и температуры плавления достигается равномерное заполнение шва.

Такой эффект достигается за счет того, что зона сварки защищается инертным газом, а подача присадочной проволоки регулируется в соответствии с автоматической подстройкой силы тока. За подачу проволоки отвечает протяжный механизм, а при помощи грамотно выбранного соотношения скорости подачи и температуры плавления достигается равномерное заполнение шва.

Полуавтоматическая сварка аргоном имеет такие особенности:

- Обеспечивает защиту шва от окисления.

- Аргон является инертным газом, поэтому не способен вступать в реакцию металлом заготовки.

- Газ вытесняет из зоны сварки воздух, оберегая таким образом сварной шов от окисления. Данная функция наиболее важна для качественной обработки цветных металлов.

- Обеспечивает повышенную прочность соединения.

Преимущества и недостатки полуавтоматической сварки аргоном

За счет сварочных полуавтоматов удается избежать корродирования шва. Оптимальным считается сочетание: 98 % аргона и 2 % углекислого газа. Но в некоторых случаях вполне может применяться пропорция 70/30, ведь такая смесь обходится дешевле. Немаловажно, что в процессе полуавтоматической сварки аргоном проволока подается без участия человека, что экономит время, силы специалиста, а значит, благотворно сказывается на производительности труда.

Оптимальным считается сочетание: 98 % аргона и 2 % углекислого газа. Но в некоторых случаях вполне может применяться пропорция 70/30, ведь такая смесь обходится дешевле. Немаловажно, что в процессе полуавтоматической сварки аргоном проволока подается без участия человека, что экономит время, силы специалиста, а значит, благотворно сказывается на производительности труда.

Еще одна особенность современных полуавтоматов состоит в том, что они обеспечивают охлаждение горелки. Подобные устройства подходят даже для сварки в труднодоступных местах и позволяют без труда разжечь дугу.

Полуавтоматическая техника не сложнее в работе, чем традиционные ручные устройства, поэтому даже неопытные сварщики без труда могут с ней справиться. Немаловажно, что она обеспечивает удобную настройку параметров работы.

Среди достоинств данного типа АДС необходимо назвать:

- простой поджиг дуги;

- увеличение производительности труда;

- простоту и понятность настройки параметров работы;

- возможность сварки заготовок малой толщины;

- меньшие временные затраты, так как исключаются этапы зачистки швов от шлака и замены электродов.

Аппараты для полуавтоматической сварки в среде аргона обеспечивают:

- наглядность процесса;

- возможность следить за процессом формирования соединения;

- освобождение пространства;

- возможность накладывать шов даже на тонкие детали;

- отсутствие необходимости часто менять электроды, дополнительно обрабатывать швы.

Если говорить о минусах данной технологии, то основными являются высокая цена оборудования и его малая мобильность. Нередко можно услышать, что при сварке в среде аргона получается пористый шов – чаще всего дефект вызван ошибками и недостатком знаний у самих специалистов. Они забывают про соблюдение пропорций при смешивании газа. Еще одна причина может крыться в неполадках оборудования. В целом, исправные полуавтоматы таких проблем не доставляют.

Важные нюансы полуавтоматической сварки аргоном

Для сварки может использоваться чистый аргон или в сочетании с другими защитными газами. Его основная особенность состоит в инертности, из-за чего не происходит реакции с металлом изделия. При этом аргон не позволяет протекать окислительным процессам на сварном шве, что наиболее важно в случае работы с цветными металлами. Дело в том, что последние очень быстро окисляются, контактируя с воздухом, а именно с содержащимися в нем кислородом и азотом. Аргон вытесняет из сварочной зоны все остальные газы, за счет чего получается более прочный шов, удается избежать высокой пористости свариваемого металла.

Его основная особенность состоит в инертности, из-за чего не происходит реакции с металлом изделия. При этом аргон не позволяет протекать окислительным процессам на сварном шве, что наиболее важно в случае работы с цветными металлами. Дело в том, что последние очень быстро окисляются, контактируя с воздухом, а именно с содержащимися в нем кислородом и азотом. Аргон вытесняет из сварочной зоны все остальные газы, за счет чего получается более прочный шов, удается избежать высокой пористости свариваемого металла.

Полуавтоматическая сварка в среде аргона имеет ряд особенностей, отличающих данную технологию от остальных. Нужно понимать, что этот газ может применяться в сочетании с плавящимися (проволокой) и с неплавящимися электродами. В процессе работы сварщику необязательно обрабатывать поверхность заготовки от окислов, особенно если речь идет о соединении алюминиевых деталей. Сварка последних осуществляется при помощи алюминиевой проволоки диаметром в пределах 1-2 мм. При этом скорость подачи проволоки составляет 150–650 м/ч, а сила тока не может превышать 300 А.

При этом скорость подачи проволоки составляет 150–650 м/ч, а сила тока не может превышать 300 А.

Сварка предполагает достаточно большой расход аргона. В полный баллон входит примерно 6 000 л, а расход газа при сварке полуавтоматом составляет от 300 л/ч. Сварщик подбирает оптимальный режим работы оборудования на основании инструкции к полуавтомату. Сила тока и скорость подачи проволоки устанавливаются в соответствии с толщиной металлического изделия.

Использование полуавтомата при работе с нержавеющей сталью

При помощи различных способов сварки нержавеющей стали получаются швы, отличающиеся по качеству. Если речь идет об обработке в безгазовой среде, используется порошковая проволока. В результате формируется ровный, красивый шов. Правда, нужно быть готовым к тому, что со временем на нем могут появиться очаги коррозии.

Чтобы избежать этого, сварщики используют полуавтомат со стальной проволокой и углекислотой. Газ должен включать 2 % углекислоты и 98 % аргона. Либо для удешевления работ допускается использовать пропорцию 30 % на 70 %, где большая часть также приходится на аргон.

Либо для удешевления работ допускается использовать пропорцию 30 % на 70 %, где большая часть также приходится на аргон.

В процессе полуавтоматической сварки аргоном присадочная проволока подается механически. Немаловажно, что при использовании такой техники происходит охлаждение горелки, за счет чего повышается качество соединения. Кроме того, удается изменять скорость подачи проволоки и накладывать швы даже в труднодоступных местах.

До начала сварки необходимо подготовить соединяемые детали:

- Зачистить поверхность металлической щеткой, обезжирить уайт-спиритом, ацетоном либо авиационным бензином.

- Прогреть детали до +100 °C – таким образом сварочная зона просушивается от влаги.

Благодаря полуавтоматической сварке аргоном свойства стали остаются неизменными, что является большим плюсом технологии. Стоит отметить, в процессе работы проволока из никелевого сплава сгорает интенсивнее, а это положительно отражается на качестве шва.

Полуавтоматическая сварка аргоном чугуна

Чугун является сплавом на основе железа и углерода. Данный металл сложно сваривать, так как на швах часто появляются трещины и поры. Кроме того, чугун стремительно окисляется. По этой причине его сварку обычно осуществляют при помощи порошковой проволоки или аргона, ведь последний позволяет формировать швы без шлака. Это важно, ведь сварка чугуна до сих пор актуальна при ремонте автомобилей старого производства.

Для соединения деталей из чугуна выбирают проволоку на основе вольфрама. В большинстве случаев применяют общий или местный подогрев металла, хотя может использоваться и холодный способ. Также мастер может выбирать между постоянным и переменным током, сила которого зависит от толщины металла изделия и диаметра проволоки. Нужно понимать, что в норме на 1 мм проволоки должно приходиться 50–90 А тока. Для таких работ подходит графитная, чугунная проволока, а также выполненная на основе меди и железа, никеля.

Нужно понимать, что в норме на 1 мм проволоки должно приходиться 50–90 А тока. Для таких работ подходит графитная, чугунная проволока, а также выполненная на основе меди и железа, никеля.

Пошаговый процесс сварки полуавтоматом в среде аргона

В первую очередь важно убедиться в готовности аппаратуры, а именно настроить режим работы полуавтомата, установить силу тока, напряжение, скорость подачи проволоки. Если при полуавтоматической сварке аргоном используется алюминиевая проволока, лучше выбрать подающий механизм тянущего типа. Тогда как толкающий больше подходит для стальной проволоки. При толщине материала изделия до 3 мм сила тока устанавливается в пределах 120–145 А, а скорость движения проволоки – 900 м/ч.

Еще один важный нюанс – полярность. Чаще всего для такой работы используется постоянный ток с обратной полярностью. То есть на изделие подается «-», а на горелку с проволокой – «+».

В процессе подготовки необходимо очистить поверхности изделий. Кромки алюминиевых заготовок протирают ацетоном, после чего обрабатывают металлической щеткой. Это необходимо, чтобы избавиться от поверхностной пленки, осложняющей сварочные работы.

Кромки алюминиевых заготовок протирают ацетоном, после чего обрабатывают металлической щеткой. Это необходимо, чтобы избавиться от поверхностной пленки, осложняющей сварочные работы.

Когда все предварительные этапы выполнены, переключатель подачи проволоки приводится в рабочее положение, зажигается электрическая дуга. Если используется плавящаяся проволока, для этого достаточно прикоснуться к металлу. Лучше убедиться, что режим сварки выбран верно, не на изделии, а не любой другой заготовке. Только после этого можно переходить к сварке.

Сопло горелки должно двигаться в одном направлении, при этом стоит избегать поперечных движений. При обработке вертикальных изделий сопло перемещается сверху вниз. Наиболее рациональным считается сварка на высокой скорости с однослойным швом. Если ведется работа с металлом большой толщины, его подогревают до 150–300 °C.

Выбор оборудования для полуавтоматической сварки аргоном

Полуавтоматическая сварка в среде аргона осуществляется оборудованием трех видов:

- Специализированным, предназначенным для обработки заготовок одного типа.

- Специальным – устанавливается на промышленных производствах и используется для заготовок с одинаковым типоразмером.

- Универсальным, которое может применяться для всех видов работ с аргоном, в том числе для обработки нержавеющей стали.

Аргонодуговая сварка полуавтоматом может осуществляться и инверторными, и трансформаторными устройствами. Первые более надежны, так как более устойчивы к нагрузкам. Правда, такие аппараты отличаются относительно низким КПД. Но из-за них возникает не так много помех в работе другой электротехники.

Еще одно достоинство сварочного инвертора по сравнению с трансформаторным устройством кроется в малом весе. Его можно точно и адекватно настроить, он помогает стабилизировать сварочный ток. Но нужно быть готовым к тому, что подобные приборы очень чувствительны к конденсату – избежать лишних проблем поможет бережное обращение с техникой.

Устройства для полуавтоматической сварки аргоном делят на типы по следующему принципу:

- бытовые аппараты, предполагающие использование тока до 200 А, ведь для ремонта в домашних условиях большие показатели не требуются;

- полупрофессиональный класс с силой тока 200–300 А, который справляется с систематическими простыми ремонтными работами;

- техника для специалистов с силой тока от 300 А – применяется для многочасовой повседневной работы, подходит даже для очень сложных условий.

Также для полуавтоматической сварки аргоном необходимы:

- Специальная горелка с вольфрамовым расходником.

- Осциллятор, который отдельно подключается к источнику питания. Он позволяет разжигать дугу при работе с неплавящимся вольфрамовым расходником за счет подачи высокочастотных импульсов, в результате чего происходит ионизация дугового промежутка. Для обычной сети характерны частота 55 Гц, напряжение 220 В – за счет использования осциллятора данные показатели возрастают до 500 кГц и 6 000 В.

- Контактор, необходимый для подачи напряжения на горелку.

- Реле – элемент, ответственный за включение и отключение контактора и осциллятора.

- Электроды из вольфрамовой основы с проволокой с соответствующим диаметром.

- Аргоновый баллон с редуктором.

- Выпрямитель – обеспечивает постоянный ток с напряжением 24 В.

- Амперметр – для замеров силы тока.

- Таймер – позволяет контролировать время обдува аргоном.

- Электрогазовый клапан для подачи постоянного тока на 24 В или переменного тока на 220 В.

- Фильтр для контроля высоковольтных импульсов из осциллятора.

- Аккумулятор для последовательного подключения в электрическую цепь для стабилизации переменного тока.

В случаях, когда производится полуавтоматическая сварка аргоном металлов с более толстыми краями либо необходимо увеличить показатели производительности, могут применяться:

- Специальная горелка для параллельного использования нескольких вольфрамовых электродов. Данная технология позволяет повысить качество и прочность шва, положенного на высокой скорости.

- Приспособление для нагревания присадочной проволоки.

- Пульсирующий ток на время пауз его поступления, из-за которых происходит кристаллизация металла. Если движение дуги синхронизировано с импульсами тока, плавка будет эффективна вне зависимости от положения в пространстве.

Также при полуавтоматической сварке аргоном нельзя забывать о безопасности: сварщик должен работать в спецодежде, использовать средства индивидуальной и коллективной защиты. К последним относятся вентиляция, система заземления, ограждения, маска/щиток, рукавицы, обувь. Запрещается сваривать изделия, если на их поверхности есть горюче-смазочные вещества. При соблюдении всех правил за счет использования полуавтомата в среде аргона удается выполнять сварочные работы на действительно высоком уровне.

Заправка баллонов аргоном в домашних условиях. | Homebrew Talk

JavaScript отключен. Для лучшего опыта, пожалуйста, включите JavaScript в вашем браузере, прежде чем продолжить.

- Автор темы пьяный голландец

- Дата начала

Help Support Homebrew Talk — форум для обсуждения пивоварения, вина, медовухи и сидра:

пьяный голландец

Известный член

- #1

Можно ли в домашних условиях заправить баллоны аргоном для розлива негазированного вина?

doug293cz

BIABer, Beer Math Nerd, дизайнер ePanel, пилот

- #2

Короткий ответ – нет.

Если у вас 2 или 3 больших бака, вы можете наполнить маленькие баки. Но если бы они у вас были, у вас уже был бы аргон. Чтобы заполнить малый резервуар из больших резервуаров, сначала подсоедините малый резервуар к большому резервуару с самым низким давлением из всех больших резервуаров, откройте клапаны и подождите, пока поток газа не прекратится. Затем проделайте то же самое со следующим большим резервуаром с более высоким давлением и продолжайте со всеми большими резервуарами, которые у вас есть. Вот как FBO (в основном станции технического обслуживания в аэропортах) пополняют кислородные баллоны для использования в самолетах на больших высотах.

Коммерческие O2, N2 и Ar собираются путем охлаждения и сжатия воздуха для его сжижения, а затем разделения компонентов путем фракционной перегонки. Насколько я знаю, для этого нет домашнего оборудования.

Варить на

day_trippr

Центральный скрууутинайзер

- #3

Когда я заправляю свой баллон с нитро, это именно тот процесс: заполнение баллонов от самого низкого давления до самого высокого давления.

Я так и не нашел места, где есть клапанная тарелка, поэтому приходится часто менять муфты.

Утомительно для всех участников

Ура!

пьяный голландец

Известный член

- #4

К сожалению, кто-нибудь из вас знает, какой самый маленький размер баллона с аргоном?

day_trippr

Центральный скрууутинайзер

- #5

Теоретически любой стальной баллон высокого давления с клапаном cga 580 должен выдерживать давление до 3500 psi аргона, азота, пивного газа и т. д. Все эти «сжатые газы» не существуют в жидком состоянии внутри баллона, в отличие от СО2.

У меня есть баллон 40cf (выглядит примерно как 10-фунтовый баллон CO2) cga 580 для пивного газа, так что, конечно, вы можете использовать такой маленький. Но вы можете найти и цилиндр на 20 кубических футов…

Ура!

котёл

Известный член

- #6

Просто помните о том, что жидкости, выходящие из сжатого состояния, оставляют этот сосуд более холодным, а те, которые входят в сжатое состояние, становятся более горячими.

Чтение: заполняйте медленно.

Когда я был студентом, один аспирант взорвал лабораторию горения, так как не прислушался к этому совету. Хорошо, что он был в порядке. Теперь мы можем оценить иронию.

Камоник

Посредственный пивовар… Опытный пьющий

- #7

day_trippr сказал:

Когда я заправляю свой баллон с нитро, это именно тот процесс: заправлять баки от самого низкого давления до самого высокого давления.

Нажмите, чтобы развернуть…

Вот как мы наполняем наши баллоны с дыхательным аппаратом в нашей пожарной части. У нас есть компрессор высокого давления, который заполняет 4 больших цилиндра на 5000 фунтов на квадратный дюйм, называемый каскадной системой. Существует специальная взрывозащищенная заправочная станция, в которую наполняются бутылки меньшего размера на 4500 фунтов на квадратный дюйм. Они заполняются, начиная с резервуара с самым низким давлением, работающим по каскадной системе, и заканчивая резервуаром с самым высоким давлением.

У нас есть компрессор высокого давления, который заполняет 4 больших цилиндра на 5000 фунтов на квадратный дюйм, называемый каскадной системой. Существует специальная взрывозащищенная заправочная станция, в которую наполняются бутылки меньшего размера на 4500 фунтов на квадратный дюйм. Они заполняются, начиная с резервуара с самым низким давлением, работающим по каскадной системе, и заканчивая резервуаром с самым высоким давлением.

Обнаружили, что этот регулятор говорит о поддержке нескольких газов?

- вейлоктан

- Розлив в бутылки/кеги

- Ответы

- 1

- просмотров

- 331

day_trippr

Внутренняя резьба на фитинге баллона с CO2

- rnorman57

- Розлив в бутылки/кеги

- Ответы

- 20

- просмотров

- 824

day_trippr

Массачусетс Актуальная заправка CO2 и гидроиспытания в Бостоне, метро, запад

- dyqik

- Северо-восточный форум домашнего пивоварения

- Ответы

- 4

- просмотров

- 491

day_trippr

Цена наCO2 завышена?

- Ошибочный

- Общее обсуждение домашних пивоваров

2

- Ответы

- 61

- просмотров

- 3К

браконьер

Detroit Area Brewers CO2 Опции

- Гвозди111

- Общее обсуждение домашнего пивоварения

- Ответы

- 4

- просмотров

- 412

Гвозди111

Делиться:

Фейсбук Твиттер Реддит Пинтерест Тамблер WhatsApp Электронная почта Делиться Связь

Имперский стаут, полное брожение

- Последний: Brewshna

Брожение и дрожжи

Чем заменить эту пивную линию?

- Последний: Сломанный Ворон

Розлив/кеги

Decoction Mash на одной инфузионной системе

- Последний: doug293cz

Пивоварение из цельного зерна и частичного затора

Взгляните на свою стеклянную посуду

- Последнее: cfrazier77

Общее обсуждение домашнего пивоварения

Т

Могу ли я составить счет за зерно с этими остатками?

- Последние: TomSellers

Рецепты/Ингредиенты

Какие элевые дрожжи съедят большие количества сахара?

- Последнее: mac_1103

Брожение и дрожжи

Монитор температуры плавающего ареометра Kegland Rapt Pill

- Последнее: натмартин

Брожение и дрожжи

Добавить еще пива в уже наполненный бочонок?

- Последние: элиастеодоз

Розлив/кеги

Верх

Где взять сварочный газ и сколько вы должны заплатить?

Последнее обновление

В прошлые десятилетия у сварщиков электродов не было достаточно информации о газах в отношении сварки. Вся эта концепция изменилась с изобретением сварочных аппаратов TIG и MIG и их постоянным ростом использования. В настоящее время газ считается обычным товаром в большинстве сварочных мастерских. Но сколько стоит сварочный газ? Если вы только открываете магазин, вы пришли в нужное место. Мы разберем, где взять сварочный газ и связанные с этим расходы.

Где взять сварочные газы

Сварочные газы можно приобрести у различных поставщиков в зависимости от вашего местонахождения и типа газа, который вам требуется. Большинство поставщиков предоставляют возможность бесплатной доставки для местных заказов и взимают несколько долларов за доставку в регионы.

Использование сварочного газа

Сварщики используют сварочные газы по нескольким причинам, основной из которых является защита дуги от примесей, таких как пыль. Газы также используются для нагрева металлов во время сварки и поддержания чистоты сварных швов.

Авторы и права: SARIN KUNTHONG, Shutterstock

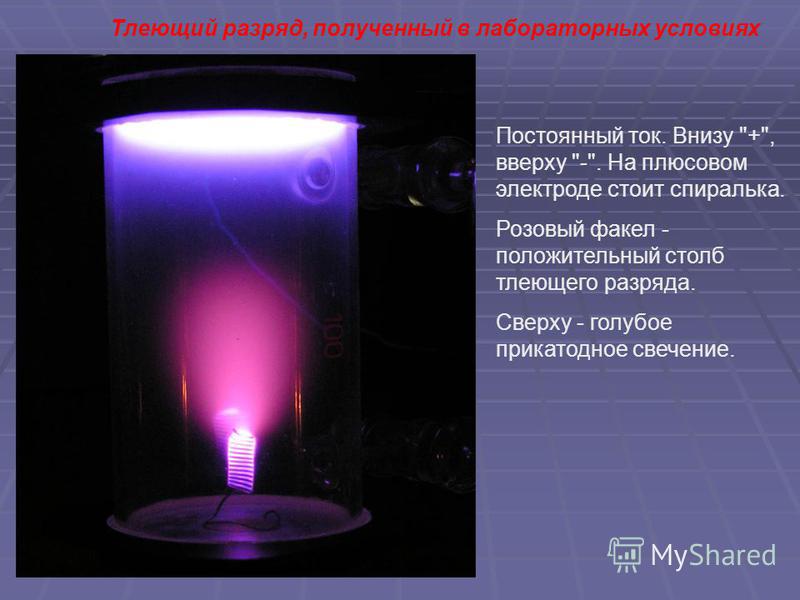

Сварочные газы делятся на два типа — реактивные и инертные. Известно, что инертные газы не вызывают никаких изменений в материалах. Они также остаются в том же состоянии во время сварки. Эта способность делает сварку более комфортной, не ослабляя и не деформируя сварные швы.

Активные газы противоположны инертным газам. Они реагируют, изменяя свое состояние и вызывая изменения в материалах. Это свойство делает эти газы идеальными для улучшения плавления металлов.

Стоимость сварочного баллона и газа

Стоимость сварочного баллона обычно зависит от его размера и типа газа.

Ниже приведен обзор стоимости покупки и замены различных типов сварочных баллонов

- За новый R-баллон (20 кубических футов) вы можете заплатить примерно 112 долларов США, при этом стоимость газа составит до 18 долларов США. . Замена этих цилиндров стоит 16 долларов.

- Новый баллон Q (90 кубических футов) будет стоить около 212 долларов, а стоимость газа — 33 доллара.

Обмен обойдется вам в 30 долларов.

Обмен обойдется вам в 30 долларов. - Новый баллон М (132 кубических фута) будет стоить около 232 долларов, а газ — 39 долларов. Обмен составит 36 долларов.

- За новый баллон MC с ацетиленом (10 кубических футов) вы должны заплатить около 112 долларов и 29 долларов за газ. Обмен стоит 26 долларов.

- A B Баллон с ацетиленом (40 кубических футов) стоит 133 доллара, а газ — 35 долларов. За обмен с вас возьмут около 32 долларов.

- Новый 10-фунтовый баллон с углекислым газом обойдется вам в 145 долларов, а стоимость газа — 28 долларов. Обмен будет стоить 26 долларов.

- Новый 20-фунтовый баллон с углекислым газом стоит около 231 доллара, а газ будет стоить 32 доллара. Обмен стоит 30 долларов.

Баллоны с аргоном считаются самыми дорогими, цена за новый баллон достигает 350 долларов. Это связано с затратами на добычу и сбор газа. Покупка одного большого баллона выгоднее, чем обмен нескольких маленьких.

Газы, используемые при сварке

Вот обзор основных газов, используемых при сварке:

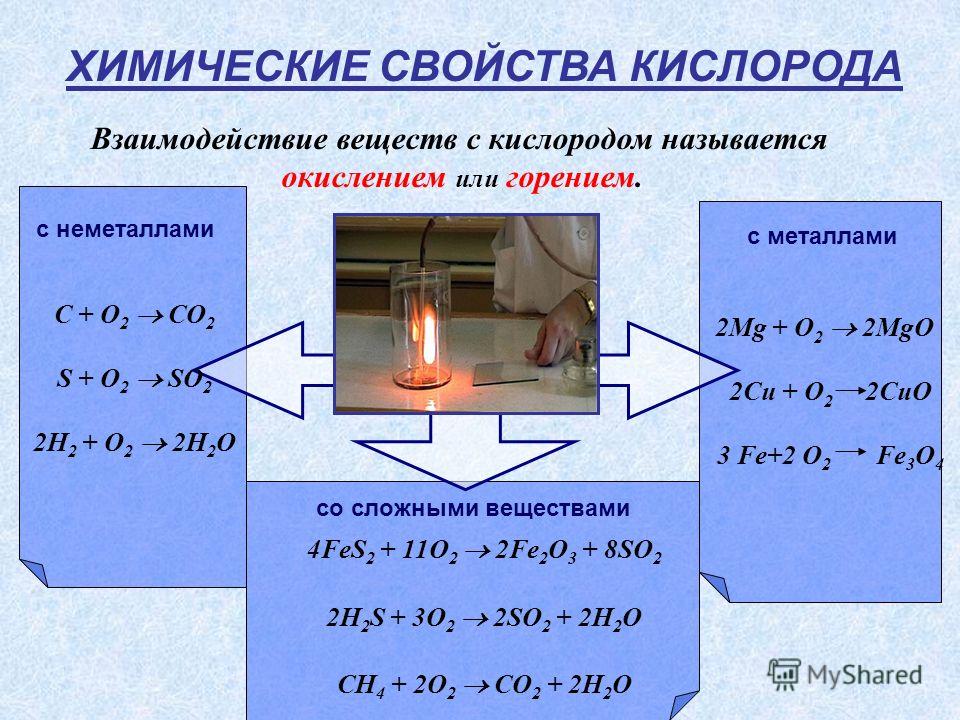

1. Кислород

Кислород Кислород является одним из наиболее реактивных газов, несмотря на то, что считается дружественным и пассивным. Этот газ обычно смешивают в небольших количествах с другими защитными газами при сварке, такими как аргон. Смесь ускоряет процесс сварки и придает расплаву текучесть.

Кислород также используется для усиления тепла во время газовой сварки и для резки металлов в процессе, называемом кислородной резкой. Сварщики предпочитают смешивать кислород с ацетиленом, чтобы создать самую высокую температуру, идеальную для сварки толстых металлов, таких как сталь.

2. Двуокись углеродаСварщики используют двуокись углерода в смесях в качестве защитного газа. Газ создается из органических веществ, что делает его довольно экономичным в использовании. Однако качество их сварных швов не может сравниться с сваркой аргоном. Углекислый газ также используется при сварке MIG, сварке под флюсом и плазменной защите.

3. Азот

Азот Азот – широко распространенный газ, используемый в качестве защитного газа при сварке. Он необходим при газовой сварке, так как повышает механические свойства сплава и углубляет проплавление. Газ также используется для стабилизации дуги.

4. АргонАргон — это инертный газ, используемый в качестве защитного газа для предотвращения попадания воздуха в сварочную дугу. Газ также используется на первичных стадиях сварки, а также для продувки. Сварщики предпочитают использовать аргон в больших количествах в качестве защитного газа при сварке MIG.

5. ВодородВодород используется в качестве защитного газа в смеси с другими защитными газами, такими как аргон. Газ обычно используется в небольших количествах, чтобы предотвратить возможность опасности из-за его реакционной способности. Газ полезен, так как он увеличивает проникновение и обеспечивает чистые сварные швы.

Размеры баллонов со сварочным газом

Большинство домовладельцев и мелких сварщиков предпочитают покупать сварочные баллоны объемом 40, 80 или 125 кубических футов (CF). С другой стороны, крупные сварщики предпочитают цилиндры большего размера, поскольку они обеспечивают большее время сварки из-за количества содержащегося в них газа. Приобретение большого нового цилиндра может быть весьма дорогостоящим. По этой причине большинство сварщиков предпочитают сдавать их в аренду за оговоренную плату на срок от 6 месяцев до 5 лет.

С другой стороны, крупные сварщики предпочитают цилиндры большего размера, поскольку они обеспечивают большее время сварки из-за количества содержащегося в них газа. Приобретение большого нового цилиндра может быть весьма дорогостоящим. По этой причине большинство сварщиков предпочитают сдавать их в аренду за оговоренную плату на срок от 6 месяцев до 5 лет.

Кредит: Дизфото, Shutterstock

Определение количества оставшегося газа

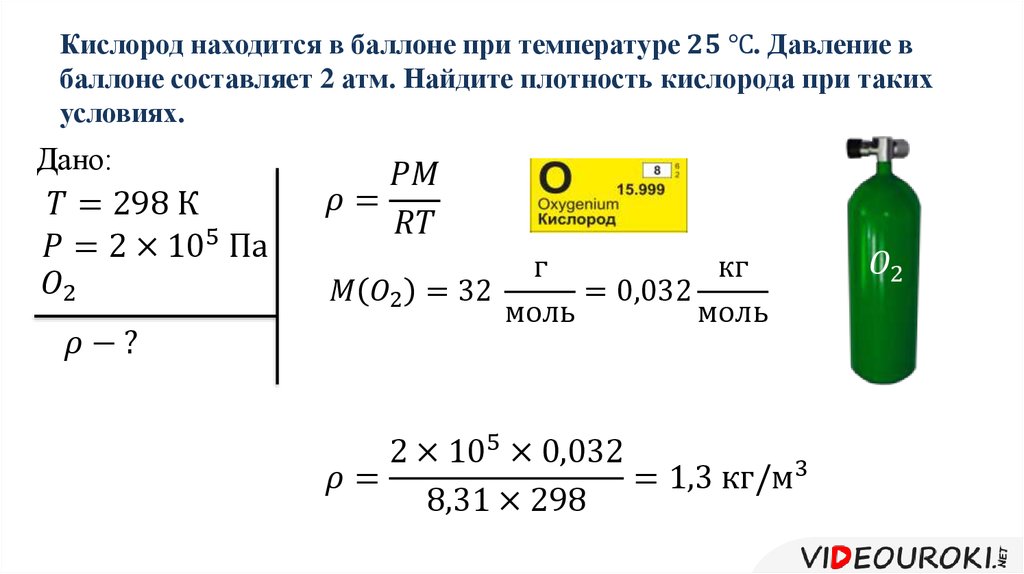

Знание количества оставшегося газа необходимо для обеспечения бесперебойной работы сварочного цеха. Сварщики, использующие баллоны с чистым аргоном или смесью аргона и углекислого газа, могут использовать манометр на регуляторе баллона для оценки количества газа, оставшегося в баллоне.

Однако измерение количества углекислого газа в баллоне по перепаду давления на манометре регулятора не является надежным. Когда газ приближается к своей конечной точке, показания резко падают, что делает их неточными. Вы можете получить точные показания резервуара с чистым углекислым газом, используя весы для отслеживания изменений веса.

Предоставлено: momente, Shutterstock

При использовании полного баллона, содержащего чистый аргон или смесь аргона и двуокиси углерода, показания давления должны составлять примерно 2015 фунтов на квадратный дюйм (PSI), максимальное давление. В зависимости от объема сварки показания давления будут постепенно снижаться. Например, когда бак заполнен на 75 %, показания давления будут составлять 1500 фунтов на квадратный дюйм, а при заполнении на 50 % показания будут составлять около 1000 фунтов на квадратный дюйм.

Во время сварки следите за изменениями давления, регулируя расход, чтобы поддерживать постоянный объемный расход в час (CFH). Изменения температуры также могут изменить давление в резервуаре. Резкое падение температуры приведет к падению давления в баке в равной мере. По этой причине всегда старайтесь измерять показания давления в баке при постоянной температуре.

Качество регулятора также определяет показания давления. Часто стрелка регулятора может застрять на определенном показателе из-за медленного выпуска газа. Это может привести к частым падениям давления в цилиндре, что приведет к неточным показаниям.

Это может привести к частым падениям давления в цилиндре, что приведет к неточным показаниям.

Как долго прослужит сварочный газ?

Продолжительность подачи сварочного газа зависит от следующих факторов:

- Расход сварочного газа: Сезонные сварщики, как правило, используют умеренный расход газа по сравнению со сварщиками-новичками, поэтому время подачи сварочного газа варьируется.

- Рабочая среда: Сварщикам, работающим в ветреных районах, требуется более высокая скорость потока, чтобы сохранить защитный газ вокруг сварного шва и предотвратить попадание пузырьков воздуха внутрь.

- Тип сварочного аппарата: Сварщики, использующие аппараты с подачей газа, независимо от того, включен аппарат или нет, всегда испытывают более короткий промежуток времени со своими газами.

Сварщики могут точно рассчитать время подачи сварочного газа, разделив объем баллона на расход. Это поможет вам определить количество часов, выделяемых на сварку.

Часто задаваемые вопросы

1. Сколько газа использует сварочный аппарат MIG?

Для сварки MIG среднего размера требуется от 25 до 30 CFH сварочного газа для завершения сварки. Однако более толстые металлы, такие как сталь, требуют больше газа, около 60 CFH, для сварки и придания изделию эстетичного вида.

2. Каков срок службы баллона с аргоном?

Сварщики, использующие баллон с аргоном среднего размера с расходом около 20-25 швейцарских франков, должны ожидать, что время сварки составит около 10 часов.

3. Сколько сварочного газа вам нужно?

Количество сварочного газа, используемого для сварки различных металлов, определяется несколькими факторами. Эти факторы включают тип сварочного аппарата, рабочую среду, качество манометра и скорость потока сварщика.

Заключительные мысли

На рынке есть несколько поставщиков сварочного газа, поэтому сварщикам следует соблюдать осторожность и обращаться только к лицензированным поставщикам.

Обмен обойдется вам в 30 долларов.

Обмен обойдется вам в 30 долларов.