Получение золотого покрытия на стекле хим металлизация: Золочение и металлизация

alexxlab | 08.04.1990 | 0 | Разное

Химическая металлизация. Долговечность покрытия | Fusion Technologies

Химическая металлизация – технология нанесения химических реактивов на различные твердые поверхности для получения зеркального декоративного покрытия. Наша компания более 10 лет успешно выполняет заказы по химической металлизации изделий из пластика, стекла, металла, МДФ, керамики и др. Так как спектр применения этой технологии достаточно велик, многих интересует вопрос долговечности покрытия.

По практичности покрытие можно сравнить с заводской автомобильной покраской. Оно устойчиво к воздействию внешних факторов, не боится вибраций, изменений температуры, воздействия солнца, влаги, мойки керхером.

Перед каждым специалистом по химической металлизации стоит две основные задачи:

1. Первая – цвет. Как сделать так, чтобы покрытие со временем не изменило цвет;

2. Вторая – Надежность и адгезия. Чтобы покрытие при эксплуатации не отшелушилось и не сошло с изделия.

Мы решили эти задачи и в данной статье поделимся с вами опытом.

1. Цвет

Самый популярный цвет, который хочет получить заказчик, это цвет “Хрома”. На втором месте по популярности стоит “Золото”. Остальные цвета и оттенки используются реже, хотя их нельзя исключать. Далее будем говорить исключительно о цвете под “Хром”, когда научитесь получать его, с другими цветами и оттенками проблем не будет.

Во-первых, нам нужно получить чистое зеркальное, покрытие, без муаров, желтизны, черноты. В этом нам помогут качественные материалы, реактивы для металлизации, и знание технологии.

Во-вторых, сам серебряный слой, который мы получили при помощи реактивов легко стирается и окисляется на воздухе, поэтому его нужно защитить лаком (о лаках поговорим далее). Особенности начинаются именно здесь. При нанесении лака, проявляется желтизна. Это происходит из-за преломления света, проходящего через лак и отражающегося от зеркальной поверхности./e3ba74cbf6c3914.ru.s.siteapi.org/img/8616a6e24ab962ce5a54dc7c9e365600df2be248.jpg)

В-третьих, со временем, пигмент может выгорать. Даже цвет авто со временем выгорает и отличается от заводского. Это можно заметить в местах, которые не находятся на солнце, к примеру, внутренние части дверей авто. Чаще такое видно на машинах эконом-класса. На машинах “подороже” такое изменение практически незаметно.

Качественный лак, сохранит внешний вид изделия без изменений цвета.

Качественный лак, сохранит внешний вид изделия без изменений цвета.

2. Надежность. Адгезия

Часто задают вопрос: “А хром не облезет, не облетит?” Давайте разберемся, что, отчего и почему может отлететь, и как сделать покрытие надежным. Нам потребуется ввести малярный термин “адгезия” и немножко поговорить о малярной подготовке.

Адгезия – это сцепление покрытий и поверхностей между собой. Если адгезия плохая, то покрытия рано или поздно могут друг от друга отделиться. В 2-х словах, при покраске металла или пластика, нам сначала необходимо заматовать изделие (нанести риску), далее нанести соответствующий грунт: для пластика свой, для металла свой, для стекла свой и так далее, в зависимости от изделия. Как раз риска и грунт позволяют неоднородным материалам хорошо держаться между собой.

Вернемся к металлизации. Покрытие, получаемое по технологии химическая металлизация, представляет собой пирог состоящий из нескольких слоев:

1. Базовый слой;

Базовый слой;

2. Металлизация;

3. Финишный слой.

Теперь подробнее об этом.

Базовый слой

Чтобы получить идеальный зеркальный слой, нам нужно получить идеально гладкую поверхность. На видео в интернете часто видно, как металлизируют что-то стеклянное. Так делают из-за упрощения процесса, стекло имеет гладкую, глянцевую поверхность и зеркальный слой на стекле получается идеальным. В случае со стеклом, базового слоя нет, т.к. стекло само по себе является базовым слоем. На практике же нам нужно обработать пластик, металл или МДФ. На изделия из данных материалов нужно нанести гладкую глянцевую поверхность, для этого используется лак, будем называть его базовый лак. При использовании лака нет никаких особенностей: матируем поверхность, грунтуем и наносим его по инструкции.

Металлизация

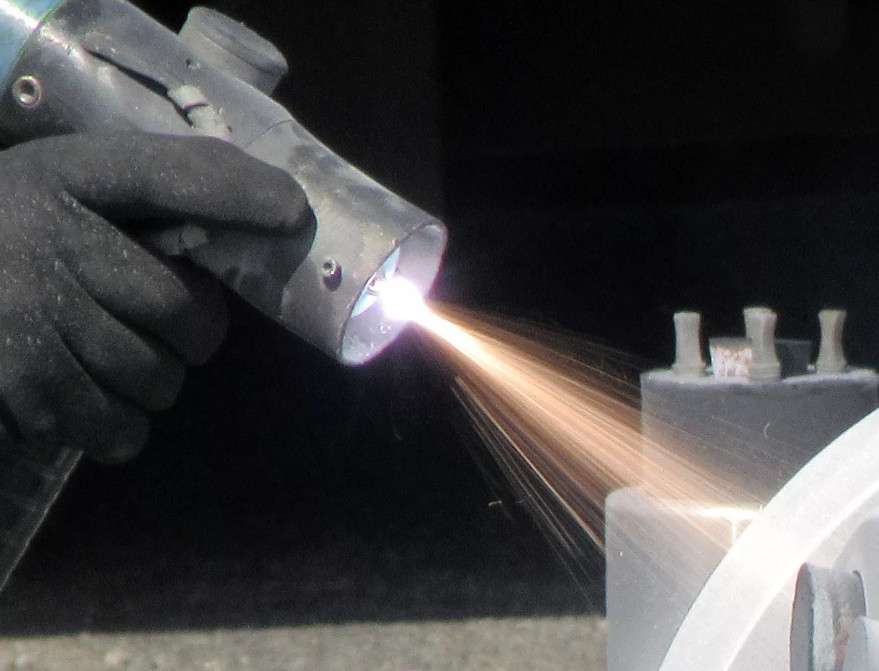

На базовый лак реактивами для хромирования наносится зеркальная поверхность. Дальше нужны пояснения. Ранее мы говорили, что для хорошей адгезии мы матируем изделие и наносим грунт, но базовый лак не должен обрабатываться механическим способом, так как все риски отобразит зеркало и малейший дефект будет виден. К примеру, если заметаллизировать неподготовленный базовый слой, а все остальные этапы осуществить правильно, то со временем зеркальный слой отойдет от базового лака. Чтобы этого не произошло, необходимо провести обжиг поверхности. Это самый надежный и практичный способ на сегодняшний день.

Ранее мы говорили, что для хорошей адгезии мы матируем изделие и наносим грунт, но базовый лак не должен обрабатываться механическим способом, так как все риски отобразит зеркало и малейший дефект будет виден. К примеру, если заметаллизировать неподготовленный базовый слой, а все остальные этапы осуществить правильно, то со временем зеркальный слой отойдет от базового лака. Чтобы этого не произошло, необходимо провести обжиг поверхности. Это самый надежный и практичный способ на сегодняшний день.

Пару слов об обжиге и зачем он нужен. Обжиг необходим для смачиваемости поверхности, т.е. для того, чтобы активирующая жидкость не стекала каплями с изделия, а как бы обволакивала его как пленка. После обжига реактивы глубоко проникают в базовый лак, и именно поэтому создается хорошая адгезия. Существуют составы, которые могут исключить этап огневой обработки, но тогда адгезия зеркального слоя к базе будет слабее, и такие изделия можно использовать лишь в интерьере, к примеру статуэтки, фоторамки и. т.д.

т.д.

Итог: обжиг обеспечивает отличное проникновение активирующей жидкости на молекулярном уровне, что дает хорошую адгезию зеркального слоя с базовым лаком.

Финишный слой

Заметаллизировали изделие, теперь зеркальный слой нужно защитить. Защитой служит слой лака, называем его финишный лак. Чтобы он хорошо держался на глянцевой заметализированной поверхности, необходимо сначала нанести адгезионный грунт-лак, а потом сам лак. Адгезионный грунт-лак дает отличную адгезию глянцевых металлизированных покрытий к другим лакокрасочным материалам. В него добавляется необходимый пигмент, чтобы придать нужный оттенок финишному покрытию, об этом писали ранее в разделе “Цвет”. Финишный лак, защищает данный “пирог” от внешних факторов.

Реактивы, которые используются при металлизации имеют сертификат соответствия. И в 2022 году мы получили сертификат на само покрытие. Также вы можете посмотреть видео краш-тест, где мы царапаем, режим и рвем заметаллизированные изделия.

Если у вас возникли вопросы, можете задать их здесь.

Задать вопрос

Возврат к списку

Хромирование в Москве, покрытие хромом, химическая металлизация

Технология хром

Химическая металлизация – это технология нанесения на любые твердые поверхности и предметы покрытия “хром”, “зеркало” и “золото” при помощью процесса химического хромирования. С помощью установки для Хим металлизации и реактивов вы можете хромировать пластик, металл, стекло, керамику и прочее, получая металлическое покрытие с отличными эксплуатационными качествами. Декоративное покрытие хромом является абсолютно устойчивым и не боится воздействия внешних факторов (солнце, вибрация, кёрхер, воздух высокого давления, не отлетает при порезах). Низкая себестоимость расходных материалов и доступность обучения технологии позволяет любому желающему пройти обучающие курсы, приобрести оборудование и научится самостоятельной работе, запуску собственного бизнеса. Так как на сегодняшний день высокая востребованность услуги металлизации обусловлена огромными возможностями технологии и ее широкой популярностью у населения! Предлагаем и Вам ознакомится с этим увлекательным процессом!

Так как на сегодняшний день высокая востребованность услуги металлизации обусловлена огромными возможностями технологии и ее широкой популярностью у населения! Предлагаем и Вам ознакомится с этим увлекательным процессом!

Хромирование. Металлизация

Коротко о нас

Компания Fusion Technologies – одна из лидеров на рынке России в сфере химической металлизации. Огромный опыт работы и высокий профессионализм нашего персонала позволяют нам осуществлять полный спектр услуг по хромированию: от нанесения покрытия “хрома” и “золота” на различные детали, до продажи оборудования и реактивов. Также мы проводим регулярные обучающие курсы, на которых обучаем всех желающих технологии хромирования, рассказываем и показываем все необходимое по технологии хим мета.

На сегодняшний день мы являемся практикующими специалистами и уже выполнили сотни заказов по хромирования в самых различных сферах! Нашими партнерами являются: тюнинг авто-центры, мото- и байкер клубы, рекламные организации, сувенирная и декоративная индустрия, кузницы, церкви и багетные мастерские.

Подробнее >

Наши работы

Что мы предлагаем Вам:

Обширная цветовая гамма

Полное сопровождение в создании и развитии бизнеса в сфере «Хром»

Для запуска работ по декоративному хромированию понадобится: техническое помещение (от 20 м2, с водой, электричеством и отоплением), установка для химической металлизации, компрессор, реактивы и навыки работы по технологии.

Бизнес с Fusion Technologies это:

- Профессиональное оборудование. Fusion Technologies – ведущий производитель и поставщик оборудования для хромирования на территории РФ и СНГ, наше оборудование помогает создавать шедевры сотням мастеров по хромированию с 2011 года.

- Качественные и всегда свежие химические реактивы. Реактивы, произведенные в собственной лаборатории компании отличаются увеличенным сроком хранения и чистотой цвета.

- Обучающий курс. При покупке оборудования для хромирования любой модели, Вы получите Обучающий курс по технологии.

Также обучение можно пройти на производственной площадке Fusion Technologies в г.Самара подробнее.

Также обучение можно пройти на производственной площадке Fusion Technologies в г.Самара подробнее. - Готовый бизнес-план и разработка стратегии развития проекта. Вы получите комплексные рекомендации по организации производственного процесса, ценообразованию, эффективным каналам сбыта и инструментам продвижения своих услуг, научитесь формировать клиентскую базу и работать с потенциальными клиентами.

- Возможность компенсировать часть затрат за счет государства. В рамках обучающего курса Вам будет предоставлен готовый бизнес-план и подробные инструкции по оформлению документов, необходимых для получения безвозмездной государственной субсидии на открытие бизнеса.

- Техническая и консультационная поддержка бизнеса. Вы всегда сможете обратиться к нам за любой дополнительной помощью. Наши специалисты ежедневно принимают и обрабатывают Ваши вопросы по технологическому процессу и управлению бизнесом по хромированию. Мы всегда на связи и рады помочь.

Бесплатная горячая линия 8-800-200-51-21

Whatsapp/Viber/Telegram +7-939-756-51-21

Электронная почта – [email protected]

Остались вопросы по технологии?

- Какая нужна вода для хромировая?

- Как правильно наносить “хром”?

- На сколько хватате одной порции реактивов?

- Что лучше делать чистый хром или золото?

Или бизнес-вопросы?

- Как обсчитать клиентский заказ?

- Какую давать гарантию на работы

- Какое помещение подойдет лучше всего?

- Нужно ли открывать ИП или ООО?

Закажите звонок специалиста!

Ваше имя* Ваш Телефон* Согласен на обработку персональных данныхИнтернет-магазин

в нашем магазине вы можете приобрести не только хим. реактивы для хромирования, но и

сопутствующие товары для их нанесения.

Все товары

Видеопрезентация технологического процесса

Отзывы покупателей

2 Вопрос Сравнение способов нанесения металлопокрытий из водных растворов.

Литература:

Гальванотехника (под ред. А.М. Гинберг), 87 г.

Шалкаускас М. В., Вашкялис А., «Химическая металлизация пластмасс», И: Куча, 69-92 г. Чем старее – тем подробнее, чем новее – тем больше практики.

Вишенков С.А., «Химические и электротермохимические способы осаждения металлопокрытий».

Флеров В.Н., «Химические технологии в производстве радиоэлектронных деталей»

Свиридов, «Химическое осаждение металлопокрытий»: растворы, элементы теории

Задачник Флерова – всякая расчётная часть, реакторы металлизации

Лекция 1. 04/11/15 1 вопрос

Химическая

металлизация – это способ нанесения

металлопокрытий без применения

электрического тока. Процесс ведётся

из водных растворов за счёт протекания

на поверхности деталей определённых

химических реакций. Это – относительно

новое, развивающееся направление

процессов металлизации.

Это – относительно

новое, развивающееся направление

процессов металлизации.

Химическим способом наносят достаточно много металлов: Cu, Ni, Co, Fe, Pd, Au, Ag, Pt, Ro, Rt и их сплавы. Элементы химической металлизации известны ~200 лет, например – получение медных зеркал, когда на поверхность стекла химическим способом наносится слой меди; реакция серебряного зеркала, когда под действием восстановителя серебро из ионного состояния восстанавливается на стенках реактора до металла в виде зеркала.

Бурный рост процессов химической металлизации начался в середине прошлого века, когда, уже в промышленном масштабе, на разнообразные металлические и не металлические детали стали наносить относительно толстые покрытия с нужными функциональными свойствами. Такие технологии за рубежом получили торговое название «Kanigen» (NiF) и «Nibogur» (Ni-B).

Развитие процессов

химической металлизации произошло

из-за того, что в данной технологии можно

получить достаточно толстое, максимально

равномерное по толщине покрытие на

сложном профиле детали. При этом источники

тока не требуются, аноды и электрические

контакты не нужны, можно проводить

металлизацию различных основ, как

металлических, так и диэлектрических,

включая стекло, пластмассы, ткани,

порошки, волокна и тому подобное. Также

можно металлизировать такие детали, к

участкам которых электрический контакт

подвести или очень сложно, или невозможно

вообще: на некоторых печатных платах

количество участков под металлизацию

может достигать нескольких сотен.

Понятно, что электрический контакт к

этим разрозненным участкам подвести

затруднительно или невозможно.

При этом источники

тока не требуются, аноды и электрические

контакты не нужны, можно проводить

металлизацию различных основ, как

металлических, так и диэлектрических,

включая стекло, пластмассы, ткани,

порошки, волокна и тому подобное. Также

можно металлизировать такие детали, к

участкам которых электрический контакт

подвести или очень сложно, или невозможно

вообще: на некоторых печатных платах

количество участков под металлизацию

может достигать нескольких сотен.

Понятно, что электрический контакт к

этим разрозненным участкам подвести

затруднительно или невозможно.

Процесс химической

металлизации расширился с развитием

электронной техники, где детали очень

миниатюрны, со множеством контактных

площадок. На таких деталях часто

используются покрытия из драгоценных

металлов для обеспечения проведения

сборочных операций (пайка, сварка). Кроме

того, в случае благородных металлов, за

счёт максимальной равномерности толщины,

можно экономить драгоценные металлы

при металлизации сложных по профилю

деталей. Затраты золота на технические

нужды исчисляются сотнями тонн в год,

поэтому, применяя химические методы

осаждения благородных металлов, можно

существенно снизить затраты золота или

других металлов. Кроме того, при химическом

осаждении металлопокрытий можно получить

различные сплавы, многокомпонентные,

включающие в себя как несколько металлов,

так и сплавы металла с неметаллом.

Неметалл включается в покрытие благодаря

протеканию химических реакций

непосредственно в процессе восстановления.

Затраты золота на технические

нужды исчисляются сотнями тонн в год,

поэтому, применяя химические методы

осаждения благородных металлов, можно

существенно снизить затраты золота или

других металлов. Кроме того, при химическом

осаждении металлопокрытий можно получить

различные сплавы, многокомпонентные,

включающие в себя как несколько металлов,

так и сплавы металла с неметаллом.

Неметалл включается в покрытие благодаря

протеканию химических реакций

непосредственно в процессе восстановления.

Такие сплавы трудно

получить металлургическим путём (или

вообще невозможно), и такие сплавы

обладают рядом ценных характеристик:

хорошей коррозионной стойкостью, высокой

твёрдостью и износостойкостью,

термостойкостью, способностью к пайке

и сварке, относительно низким и стабильным

электрическим сопротивлением. В ряде

случаев, такие сплавы могут на некоторых

изделиях заменять покрытия (гальванические)

из драгоценных металлов, что даёт

дополнительную экономию. Функциональными

свойствами таких сплавов можно управлять,

можно получать покрытия с необходимыми

свойствами.

Недостатки: как правило, процессы химической металлизации – высокотемпературные, t > 90 C. Скорости процессов металлизации – меньше, чем в гальванике, и эти скорости уменьшаются во времени по мере выработки компонентов раствора в ходе протекания процесса. Растворы – не вечные, и продукты реакции, накапливаясь, делают раствор не работоспособным. Получаются большие объёмы отработанных растворов, которые нужно направлять на утилизацию. Высокотемпературные процессы выставляют определённые требования к подбору материала реактора. Материал должен быть термостойким, и в то же время – не быть каталитически активным самому процессу химической металлизации, иначе весь процесс пойдёт не на детали, а на стенках реактора.

Исходя из этого,

обычные металлические реакторы нельзя

применять. Чаще используют реакторы из

стекла, фарфора, фторопласта и некоторых

термостойких пластмасс. Если рассматривать

технологию электроосаждения и химического

осаждения металлов, то, несмотря на

определённую конкуренцию между ними,

каждый из этих процессов дополняет

другой, и в зависимости от вида детали,

материала, конфигурации и свойств

покрытия всегда можно подобрать

оптимальную технологию нанесения

металлопокрытия.

Контактный обмен.

Берётся ячейка, туда погружается деталь. Если потенциал металла-1 более отрицателен, чем потенциал металла-2, то происходит контактный обмен и на поверхности детали осаждается слой металлопокрытия.

Контактная медь, контактное золото и так далее. Процесс кончается тогда, когда потенциалы выравниваются, т.е. поверхность основы зарастает слоем металлопокрытия. Поэтому толстые покрытия получить нельзя, а т.к. основа подрастворяется, прочность сцепления покрытия с основой плохая. Такая технология практически не применятся для ответственных деталей.

Гальванический способ

Требуются источники

тока, аноды. Неравномерное покрытие –

неудобно и не выгодно. Возникают затраты

электроэнергии, электролиты часто

вредные. На аноде растворяется металл,

на катоде он садится.

Химическая металлизация

Отличительной особенностью является наличие в растворе обязательного компонента – восстановителя, который является донором электронов и поставляет их ионам металла покрытия, которые высаживаются на поверхности детали. Металл детали должен обладать каталитическими свойствами к реакции окисления восстановителя.

Слой получается

равномерным на любом сложном профиле.

Не все металлические основы первоначально

являются катализаторами, и часто их

принудительно нужно делать каталитически

активными. С другой стороны, если металл

стал катализатором или был им, то процесс

окисления восстановителя пойдёт

самопроизвольно, а т.к. само металлопокрытие

является катализатором, значит,

восстановитель будет окисляться на

нём, давая электроны, благодаря чему

процесс самовозобновляется и может

идти достаточно долго, особенно в

условиях корректировки раствора по

расходуемым компонентам. Можно получать

достаточно толстые и равномерные

покрытия.

Можно получать

достаточно толстые и равномерные

покрытия.

Каталитически активных основ не столь много, например: для химического никелирования – это железо, никель, кобальт, палладий, рений; все другие металлические основы (медь, свинец, латунь, алюминий) надо делать каталитически активными, применяя способы различной предварительной подготовки.

Основные восстановители, применяемые в процессах химической металлизации.

Формула | Название | Обозначение | Рабочая температура, С | Равновесный потенциал | pH | Скорость металлизации, мкм/ч |

NaH2PO2 | Гипофосфит натрия | ГФ | 90-98 (иногда 40-60) | -1,57 | 4-5 или 8-9 | 20-25 |

NaBH4 | Боргидрид натрия | БГ | 90-98 | -1,24 | 13-14 | 20-25 |

(CH3)2HN*BH3 | Диметиламиноборан | ДМАБ | 50-80 | -1,15 | 4-10 | 7-9 |

N2H7*H2O | Гидразингидрат | ГГ | 85-95 | -1,11 | 8-10 | 4-12 |

N2H4*BH3= | Гидразинборан | ГБ | 20-25 | Хз | 8-10 | 0,5-1,5 |

CH2O | Формалин | Ф | 18-25 | -1,09 | 11-13 | 0,5-1,5 |

Боргидрид натрия

разлагается при pH<13.

Диметилборан годится для металлизации не термостойких материалов, лёгких металлов и сплавов, которые не корродируют в нейтральной среде.

Гидразинборан рекомендовали для нанесения первого, тонкого слоя металла на поверхность диэлектрика, а затем уже по такому слою, за счёт технологий электроосаждения, наращивали толстые слои необходимых металлопокрытий, например – меди.

Силу восстановителя можно восстановить исходя из его равновесного потенциала. Чем более отрицательный потенциал, тем сильнее должен быть восстановитель. Здесь более важно соотношение между потенциалом восстановителя и потенциалом осаждаемого металла. Движущая сила процесса будет тем больше, чем более положительным будет потенциал металлопокрытия. Но потенциал металлопокрытия будет зависеть от состава электролита, наличия лигандов, pH раствора, концентрации, температуры. На движущую силу мы сможем влиять.

Важно, сколько

электронов может поставлять восстановитель

в ходе своего окисления. Количество

электронов будет зависеть от механизма

процесса, который будет реализовываться

в конкретных условиях, и не всегда

реализуются максимальные условия

поставки электронов в ходе окисления

восстановителя. Например, максимальное

количество электронов для боргидрида

– 8, для аминоборанов – 6, для гидразинов

– 4, для гипофосфита – 2. В реальности,

количество поставляемых электронов в

два раза меньше.

Количество

электронов будет зависеть от механизма

процесса, который будет реализовываться

в конкретных условиях, и не всегда

реализуются максимальные условия

поставки электронов в ходе окисления

восстановителя. Например, максимальное

количество электронов для боргидрида

– 8, для аминоборанов – 6, для гидразинов

– 4, для гипофосфита – 2. В реальности,

количество поставляемых электронов в

два раза меньше.

Важное свойство восстановителей – возможность получения с их помощью сплавов, включающих металл и не металл, которые обладают важными функциональными свойствами.

Вид сплава металла с неметаллом будет зависеть от вида восстановителя и вида ионов металлопокрытия.

ГФ | БГ | ДМАБ | Ф | ГГ | |

Ni2+ | Ni-P | Ni-B | Ni-B | – | Ni |

Co2+ | Co-P | Co-B | Co-B | – | – |

Fe2+ | Fe-P | Fe-B | Fe-B | – | – |

Pd2+ | Pd-P | – | Pd-B | – | Pd |

Cu2+ | Cu | Cu-B | Cu-B | Cu | – |

Au+ | Au | Au | Au | – | – |

Подбирая

восстановитель и нужные ионы металла,

можно получать как двухкомпонентные

сплавы, так и многокомпонентные. Например,

Ni-Co-F

или Ni-Fe-B.

В практике, наиболее широко применяются

химические покрытия из меди, никеля,

золота и, реже, серебра. Химическое

меднение широко применяется в производстве

печатных плат, для металлизации внутренних

поверхностей отверстий, которые соединяют

слои платы между собой. В результате

формирования таких отверстий методом

сверления связь между частями платы

нарушается, и внутренняя поверхность

отверстий достаточно малого размера

должна быть токопроводящей. Процесс

химического меднения позволяет, после

специальной подготовки, нанести металл

и соединить внутренние слои платы между

собой.

Например,

Ni-Co-F

или Ni-Fe-B.

В практике, наиболее широко применяются

химические покрытия из меди, никеля,

золота и, реже, серебра. Химическое

меднение широко применяется в производстве

печатных плат, для металлизации внутренних

поверхностей отверстий, которые соединяют

слои платы между собой. В результате

формирования таких отверстий методом

сверления связь между частями платы

нарушается, и внутренняя поверхность

отверстий достаточно малого размера

должна быть токопроводящей. Процесс

химического меднения позволяет, после

специальной подготовки, нанести металл

и соединить внутренние слои платы между

собой.

Другое направление

химического меднения – создание первого

электропроводящего слоя на поверхности

пластмасс под декоративную отделку.

После специальной подготовки, на

поверхность диэлектрика наносится

тонкий слой химической меди (не более

1,5 мкм), который делает поверхность

диэлектрика электропроводной, а значит,

по этому слою можно дополнительно

наращивать гальванически другие слои

металла, вплоть до получения многослойных

покрытий. Например, слой гальванической

меди, слой никеля и верхний слой хрома.

Такая технология используется для

декоративной отделки деталей приборов

или деталей автомобилей. Используется

дешёвый и доступный формалин.

Например, слой гальванической

меди, слой никеля и верхний слой хрома.

Такая технология используется для

декоративной отделки деталей приборов

или деталей автомобилей. Используется

дешёвый и доступный формалин.

Наиболее широкое применение имеет процесс химического никелирования. Он позволяет получать фосфор- или борсодержащие никелевые покрытия, которые обладают высокой коррозионной стойкостью, очень высокой твёрдостью и износостойкостью, термостойкостью на воздухе, а также теми свойствами, которые нужны для изделий электронной техники и приборостроения, для проведения сборочных операций. Размеры детали могут быть различными, от турбин ГЭС и до деталей часовой техники.

Достаточно широко

применяются процессы химического

золочения. Этот процесс реализуется в

электронной технике для замены

традиционного гальванического золочения.

Цель – экономия драгоценных металлов.

Такая экономия достигается за счёт

повышения равномерности толщины и за

счёт того, что не нужны аноды из драгоценных

металлов и не нужны токоподводы, куда

неизбежно будет осаждаться золото.

Процесс химического золочения особенно выгоден на различных микроизделиях, где существуют различные, не связанные между собой в единую цепь, участки, подлежащие металлизации. При химическом золочении толщину покрытий можно менять, используя те или иные растворы. Первоначально, толщина золотого покрытия должна была быть порядка 3-3,5 мкм, и, в случае использования электроосаждения, толщина получалась примерно в 2 раза больше, идёт перерасход. В последнее время применяется тонкослойное золотое покрытие, где для проведения сборочных операций достаточно толщины в 1,5 мкм и менее. В этом случае процесс химического золочения ещё более выгоден, т.к. такие скорости металлизации реализуются практически во всех растворах химического золочения.

Покрытия из других

благородных металлов используются

реже; серебряные покрытия используют

в различных электрических контактах,

такие покрытия, за счёт атмосферных

воздействий, ухудшают свои электрические

характеристики. Для ответственных

деталей и различных контактов можно

использовать покрытия из палладия, так

как он является более твёрдым по сравнению

с серебром и золотом и контакты могут

служить более длительное время.

Для ответственных

деталей и различных контактов можно

использовать покрытия из палладия, так

как он является более твёрдым по сравнению

с серебром и золотом и контакты могут

служить более длительное время.

Во времена роста экономики, использование химически осаждённых покрытий в год увеличивалось на 15-50%.

Лекция 2. 11/11/15

Покрытие керамики и стекла | Керамика и стекло

- Дом

- Основные материалы

- Керамика и стекло

Быстрые ссылки

Нанесение покрытий на керамические и стеклянные компоненты | Методы нанесения покрытия на стекло и керамику

Гальваническое покрытие керамических поверхностей и процесс обработки стекла | Химическое покрытие керамических и стеклянных деталей

Общие типы металлов и сплавов, используемых для покрытия керамики и стекла | Каковы преимущества нанесения покрытия на керамику?

Услуги по нанесению покрытия на керамику и стекло с SPC | Запросить предложение

Нанесение покрытия на керамические и стеклянные компоненты

Нанесение покрытия на керамические, стеклянные и другие материалы, такие как пластик, является проверенным методом придания этим хрупким компонентам желаемых физических и механических свойств другого материала, особенно металлов. Хотя все компоненты имеют разные цели и функции, все они должны работать в условиях стресса. Разновидности металлов используются для придания изготовленным компонентам прочности, долговечности, а также тепловых и электрических свойств металла.

Хотя все компоненты имеют разные цели и функции, все они должны работать в условиях стресса. Разновидности металлов используются для придания изготовленным компонентам прочности, долговечности, а также тепловых и электрических свойств металла.

Request Quote

Подобно пластику, керамике и стеклу труднее работать, чем с традиционными материалами, но эти экзотические материалы обладают выгодными термическими преимуществами, что делает их основой для электронных компонентов. Керамика может выдерживать высокие температуры, а при покрытии определенным металлом или сплавом приобретает прочность и необходимую электропроводность для использования в электронных приложениях.

Обычно используемые металлы и сплавы для гальванического покрытия включают медь, алюминий, олово, золото, цинк, серебро и никель. Металлы предлагают как красоту, так и долговечность, которых нет в базовых свойствах керамики и стекла. Добавляя металл к керамической или стеклянной поверхности, вы можете получить компонент с основными механическими, химическими и физическими свойствами, необходимыми для обеспечения максимальной производительности.

Металлы предлагают как красоту, так и долговечность, которых нет в базовых свойствах керамики и стекла. Добавляя металл к керамической или стеклянной поверхности, вы можете получить компонент с основными механическими, химическими и физическими свойствами, необходимыми для обеспечения максимальной производительности.

Независимо от того, пытаетесь ли вы уменьшить коррозию или трение или повысить прочность, долговечность и проводимость вашего компонента, решением может стать его покрытие специальным металлом. В любом случае выбор компонента для покрытия имеет важное значение.

Методы нанесения покрытия на стекло и керамику

Гальваника и химическое покрытие требуют различных методов завершения. Гальваническое покрытие требует использования электрического тока для приклеивания тонкого слоя металла к керамической или стеклянной подложке, в то время как химическое покрытие основано на автокаталитической химической реакции для получения тех же результатов. При гальванике электрический ток восстанавливает растворенные катионы металлов или ионы с положительным зарядом. Эта процедура позволяет катионам образовывать тонкое металлическое покрытие на объекте посредством процесса, называемого электроосаждением.

Эта процедура позволяет катионам образовывать тонкое металлическое покрытие на объекте посредством процесса, называемого электроосаждением.

Размышление о создании схемы — хороший способ понять механику гальваники. Электроды приклеиваются к детали тонким слоем металла. Компонент действует как катод или отрицательно заряженный электрод, а используемый металл составляет анод или положительно заряженный электрод. В компании Sharretts Plating мы предлагаем услуги по гальванике и отделке высочайшего качества и справились с требованиями работы с экзотическими материалами, такими как пластик, керамика и стекло.

Поскольку эти компоненты погружены в ванну с электролитами, состоящими из солей и ионов металлов, это обеспечивает надлежащий поток электричества через внешний электрический ток. Он подается в виде постоянного тока на анод, чтобы помочь окислить атомы металла и растворить их в растворе электролита. Эти растворенные в растворе ионы металлов уменьшаются и начинают покрывать объект металлическими пластинами. Металл, используемый для анода, постоянно пополняет запасы ионов в электролите.

Металл, используемый для анода, постоянно пополняет запасы ионов в электролите.

Процессы химического погружения не требуют такого типа внешнего источника питания и полагаются на автокаталитическую химическую реакцию вместо его осаждения. Химическое покрытие обычно включает создание нескольких реакций одновременно путем погружения компонента в жидкий раствор. Используя химические методы, он заставляет выбранный металл покрывать объект. В отличие от гальванопокрытия, для которого требуется два электрода, при электролизе используется только один, и выполнение процедуры не зависит от внешнего электрического тока.

Вместо этого используются восстановители. Для более мелких компонентов это может быть экономически выгодным, поскольку ванны с электролитом и использование внешнего источника питания увеличат общие расходы. Кроме того, химические методы нанесения покрытия могут обеспечить гибкость как в отношении размера, так и формы компонентов, предназначенных для покрытия. Недостатком является то, что он может быть намного медленнее и не сможет достичь толщины, которую могут получить методы гальванического покрытия.

Какой бы метод покрытия ни был наиболее подходящим и экономичным для вашего компонента, в результате получаются покрытия из металла на керамической или стеклянной подложке, обладающие прочностью на растяжение, твердостью, долговечностью, а также тепловыми и электрическими свойствами металла.

Гальваническое покрытие керамических поверхностей и процесс обработки стекла

Когда дело доходит до гальванического покрытия керамических материалов, добавление металлического покрытия является сложной задачей. В большинстве случаев для этого процесса сначала потребуется химическое никелевое покрытие, чтобы улучшить адгезию дополнительной металлической отделки. Почти любой металл можно использовать с керамической подложкой, и для этого процесса может быть полезно гальваническое покрытие. Как только на керамический компонент нанесено тонкое металлическое покрытие, на него можно нанести металлическое покрытие в электролитическом резервуаре, как и на любой другой объект.

На первый взгляд керамика кажется хрупкой, но после завершения процесса покрытия изделие становится прочным. На керамику можно наносить покрытие из различных металлов, включая драгоценные металлы, такие как золото и серебро. В зависимости от выбранного металла керамические компоненты могут обладать электропроводящими свойствами, уменьшать коррозию и наследовать износостойкость.

На керамику можно наносить покрытие из различных металлов, включая драгоценные металлы, такие как золото и серебро. В зависимости от выбранного металла керамические компоненты могут обладать электропроводящими свойствами, уменьшать коррозию и наследовать износостойкость.

Керамические подложки обычно используются в производстве электронных схем, поскольку они обладают превосходными тепловыми свойствами и характеристиками. Покрывая их металлом, можно увеличить проводимость и улучшить физические и механические свойства. В производстве электроники регулярно используются оксид алюминия, нитрид кремния и нитрид алюминия.

Низкотемпературные керамические подложки с совместным обжигом также стали более популярными за последнее десятилетие, поскольку они обеспечивают улучшенные характеристики за счет смешивания материала в слоях. Используя глинозем и стекло, эти типы подложек можно обжигать совместно с металлами с низким сопротивлением, такими как медь и серебро, при температуре менее 1800 градусов по Фаренгейту.

Гальваническое покрытие стеклянных деталей сопряжено с особыми трудностями, поскольку стеклянные подложки часто необходимо подготавливать к процессу нанесения покрытия. Медь и серебро являются одними из наиболее часто используемых металлов для покрытия стекла. Эти металлы популярны благодаря своим механическим и физическим свойствам и наносятся тонким слоем на стеклянную поверхность компонента.

Чтобы подготовить стекло к гальванике, токопроводящая обработка применяется к участкам компонента, где будет происходить гальваническое покрытие. Графит и другие металлические порошки используются для первичной обработки подложки. После этого компонент можно погружать в растворы растворенных металлов.

Как и при других методах гальванического покрытия, внешний постоянный электрический ток проходит от анода — или металла, используемого для покрытия, — через раствор электролита к отрицательному электроду — или поверхности компонента, — которая была обработана для придания электропроводности. На последних этапах изменение напряжения обеспечивает желаемые характеристики и определяет общую продолжительность процесса гальванического покрытия.

На последних этапах изменение напряжения обеспечивает желаемые характеристики и определяет общую продолжительность процесса гальванического покрытия.

Запросить бесплатное предложение

Для керамики и стекла

Получите предложение сейчас

Химическое покрытие керамических и стеклянных деталей

Как упоминалось выше, методы химического покрытия не требуют использования внешнего источника питания для получения тонкого металлического покрытия на поверхности компонента. Однако зависимость от автокаталитической химической реакции по-прежнему дает аналогичные результаты. Кроме того, химические процессы можно использовать для подготовки керамики, так как поверхность нуждается в тонком слое для обеспечения адгезии во время гальванического покрытия.

Химические методы часто используются для изготовления деталей меньшего размера и разного размера. Отсутствие внешнего источника питания и потребность в растворах электролитов снижает общие затраты.

Химическое осаждение использует химические растворы и восстановитель для обеспечения электронов для осаждения металла на каталитической поверхности. Химические вещества, такие как формальдегид, используются для химического меднения, а гипофосфит натрия обычно используется для химического никелирования.

Как и в случае с гальванопокрытием, для готового изделия может использоваться практически любой металл. Некоторые из наиболее распространенных для химического покрытия включают никель, а также широкий спектр никелевых сплавов. Даже если никель не является желаемым металлом, профессионалы часто используют его в качестве начального слоя, чтобы на поверхность керамического компонента можно было добавить другие материалы.

Никель, однако, не является каталитическим в качестве начального слоя, и для облегчения химического осаждения необходимо нанести катализатор. Как только этот процесс начнется, никель будет накапливаться с контролируемой скоростью.

При работе со стеклом требуется подготовка перед началом химического покрытия. Медь и серебро входят в число металлов, наиболее часто используемых для нанесения на стеклянные подложки, но в зависимости от выбранного металла может потребоваться тонкое покрытие из другого материала.

Медь и серебро входят в число металлов, наиболее часто используемых для нанесения на стеклянные подложки, но в зависимости от выбранного металла может потребоваться тонкое покрытие из другого материала.

Например, для нанесения меди на стеклянные материалы обычно используют полиэтиленимин (ПЭИ) на стеклянной матрице и эпихлоргидрин (ЭХГ) в качестве сшивающего агента для инициирования химической реакции. Аминогруппы могут эффективно поглощать палладий — катализаторы, которые инициируют процесс химического осаждения меди на поверхность стеклянной подложки. Затем на поверхности стекла, активированного палладием, может быть сформирована медная пленка.

Общие типы металлов и сплавов, используемых для покрытия керамики и стекла

Керамика и стекло создают проблемы в процессе нанесения покрытия, но можно использовать почти любой металл. Некоторые из наиболее распространенных включают медь, никель, серебро и золото. Медь и ее сплавы являются одними из наиболее распространенных типов металлов, используемых в гальванике, из-за их доступности и высокой электропроводности. Из-за высокой эффективности покрытия и низкой стоимости медь является одним из наименее дорогих металлов, используемых, в основном, в производстве электронных компонентов и печатных плат.

Из-за высокой эффективности покрытия и низкой стоимости медь является одним из наименее дорогих металлов, используемых, в основном, в производстве электронных компонентов и печатных плат.

Как упоминалось выше, химическое никелирование очень распространено как при подготовке, так и при изготовлении готовых изделий. Никель и многие его сплавы устойчивы к износу, что делает их широко используемыми в сфере гальванопокрытий. Никель обеспечивает основу, к которой прилипают другие металлы во время гальванического покрытия.

Что касается драгоценных металлов, то золото и серебро обладают преимуществами физических и механических свойств. Золото обладает высокой устойчивостью к окислению, а также высокой электропроводностью. В отличие от меди, золото гораздо реже и дороже. Из-за более высокой стоимости материала многие резервируют позолоту для мелких компонентов. Золото часто используется для электронных компонентов, таких как разъемы, потому что оно предотвращает ржавчину и обеспечивает жизненно важную электропроводность в сложных цепях./e3ba74cbf6c3914.ru.s.siteapi.org/img/89953fa4941fa6350d33496425e6032955110096.jpg)

Серебро — еще один редкий и дорогой материал, хотя и не такой дорогой, как золото. Серебро также используется в электронике и обеспечивает повышенную электропроводность. Серебро плохо работает в определенных областях применения и имеет механические и физические свойства, которые могут не сохраняться в долгосрочной перспективе по сравнению с другими менее дорогими металлами и сплавами.

В то время как традиционные металлы, такие как олово, медь, никель и цинк, широко используются для гальванического покрытия, некоторые экзотические материалы, такие как керамика и пластмассы, требуют более качественных металлов, чтобы они лучше выдерживали длительное использование. В этих приложениях часто необходимы более сильная коррозионная стойкость и высокая электропроводность.

В течение почти столетия компания Sharretts Plating Company совершенствовала методы обработки драгоценных металлов, таких как золото, серебро, палладий и платина, а также широкий спектр других сплавов драгоценных металлов.

Мы можем эффективно наносить другие металлы на вольфрам, а также наносить вольфрам совместно с никелем и другими стандартными металлами. Это позволило нам перейти от традиционного гальванического цеха к специализированному, высокотехнологичному отделу обработки металлов, чтобы удовлетворить потребности таких отраслей, как медицина, оборона, аэрокосмическая промышленность и электроника. Работая с экзотическими материалами, такими как керамика, стекло и пластик, компания Sharretts Plating может предоставить вам результаты, которые превзойдут ваши ожидания.

Каковы преимущества покрытия керамики?

Внедрение химического покрытия и множество дополнительных операций делают нанесение покрытия на керамику более сложной задачей, чем традиционная отделка «металл по металлу». Однако дополнительные усилия могут принести вашей компании ряд ценных преимуществ:

- Обеспечение электропроводности поверхностей: керамический материал плохо проводит электричество. Гальваническое покрытие «металлизирует» поверхность, позволяя изделию проводить электрический ток, что имеет решающее значение для производителей в электронной промышленности.

- Улучшение внешнего вида: Керамика не славится своей яркостью — металлическое покрытие с гальваническим покрытием может придать блеск «тусклому» предмету, что может сделать его более привлекательным для потенциальных клиентов.

- Повышение прочности и долговечности: в зависимости от конкретного типа материала керамика имеет различную степень твердости. Металлическое покрытие делает любое керамическое изделие более твердым, позволяя ему выдерживать суровые условия интенсивного использования и повышать устойчивость к царапинам, сколам, растрескиванию и другим формам повреждения поверхности.

- Повышение коррозионной стойкости: хотя большинство керамических материалов естественным образом устойчивы к коррозии, некоторые изделия на основе керамики могут подвергаться воздействию влажной или влажной среды. Такие металлы, как золото и никель, обеспечат дополнительную защиту от образования ржавчины, что продлит срок службы изделия.

- Предоставление вам конкурентного преимущества: сочетание этих факторов приведет к более качественному и лучшему внешнему виду керамического изделия, которое клиенты будут более охотно покупать и заказывать повторно, когда придет время.

В то время, когда привлечение и удержание клиентов является более сложной задачей, чем когда-либо, нанесение покрытия на керамику может оказать положительное влияние на доходы производителя, а также на самое важное – на итоговую прибыль.

В то время, когда привлечение и удержание клиентов является более сложной задачей, чем когда-либо, нанесение покрытия на керамику может оказать положительное влияние на доходы производителя, а также на самое важное – на итоговую прибыль.

Как мне может помочь компания Sharretts Plating?

С 1925 года SPC предоставляет услуги по нанесению промышленных покрытий в самых разных отраслях промышленности, предлагая индивидуальные услуги по нанесению покрытий и отделке металлов, чтобы помочь нашим клиентам разрабатывать более качественную продукцию и снижать эксплуатационные расходы.

Наши возможности для промышленного нанесения покрытий включают в себя все: от палладиевого покрытия до химического никелирования, от гальванического покрытия медью до покрытия серебром и золотом. Мы также предлагаем покрытие с использованием различных металлических сплавов, которые обеспечивают большую гибкость. Наше предприятие по нанесению покрытий — одно из немногих в отрасли, которое может эффективно наносить металлы, такие как золото и никель, на титан, и мы усовершенствовали сложный процесс нанесения покрытия на пластик.

На сегодняшний день мы являемся одной из самых экологически чистых компаний, предоставляющих услуги по металлизации, и постоянно работаем над улучшением наших процессов металлизации и отделки для защиты окружающей среды.

В компании Sharetts Plating мы можем предоставить вам надежные и доступные услуги в самых разных отраслях. Если вас интересуют гальванические, химические или другие услуги по гальванике, свяжитесь с нами сегодня. Мы можем предоставить вам бесплатное предложение практически для любой промышленной потребности. Наш представитель по работе с клиентами свяжется с вами в течение одного рабочего дня!

Дополнительные ресурсы:

- Зеркала с серебряным покрытием и алюминиевые зеркала

- Избегайте отслаивания при нанесении покрытия на керамику и пластик

- Различия между нанесением покрытия на керамику и пластик

Свяжитесь с нами, ЧТОБЫ УЗНАТЬ БОЛЬШЕ О НАШИХ УСЛУГАХ ПО ПОКРЫТИЯМ

Свяжитесь с SPC сегодня, чтобы получить бесплатное предложение по нанесению покрытия или узнать больше о том, как наши многочисленные ценные услуги по нанесению магниевого покрытия могут помочь вам оптимизировать ваши производственные процессы.

УЗНАЙТЕ, ЧТО НАШИ ДОВОЛЬНЫЕ КЛИЕНТЫ ХОТЯТ СКАЗАТЬ О НАС

«Я хотел бы поблагодарить вас за помощь, которую вы оказали нам в разработке метода химического никелирования на необычной подложке. Предоставленные вами образцы покрытия показывают, что мы должны быть в состоянии достичь наших целей. Я особенно ценю вашу готовность взяться за необычную работу с неопределенностями, которые она влечет за собой … Мы с нетерпением ждем возможности работать с вами в будущем над нашими потребностями в гальваническом покрытии ».

– Роберт К.

Просмотреть больше отзывов

Химически-селективное покрытие металлизацией никеля/палладия/золота на толстой пленке трафаретной печати на керамике LTCC и Al2O3 для высокотемпературных применений

Skip Nav Destination

Исследовательская статья| 01 сентября 2012 г.

Йенс Мюллер;

Томас Маше;

Torsten Thelemann

Дополнительные конференции (Device Package, HiTEC, HiTEN и CICMT) (2012) 2012 (CICMT): 000334–000338.

https://doi.org/10.4071/CICMT-2012-WA32

- Разделенный экран

- Просмотры

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- Делиться

- MailTo

- Твиттер

Гостевой доступ

- Инструменты

Получить разрешения

Иконка Цитировать Цитировать

- Поиск по сайту

Citation

Йенс Мюллер, Томас Маше, Торстен Телеманн; Химическое селективное покрытие никелем/палладием/золотом на толстой пленке, нанесенной методом трафаретной печати, на LTCC и керамике Al 2 O 3 для высокотемпературных применений. Дополнительные конференции (Device Package, HiTEC, HiTEN и CICMT) 1 сентября 2012 г.; 2012 г. (ЦИКМТ): 000334–000338. doi: https://doi.org/10.4071/CICMT-2012-WA32

Дополнительные конференции (Device Package, HiTEC, HiTEN и CICMT) 1 сентября 2012 г.; 2012 г. (ЦИКМТ): 000334–000338. doi: https://doi.org/10.4071/CICMT-2012-WA32

Скачать файл цитаты:

- Ris (Zotero)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- КонецПримечание

- РефВоркс

- Бибтекс

Химическое покрытие серебра

— это недорогая альтернатива печати из смешанных металлов или систем пасты из чистого золота на LTCC. Это устраняет необходимость наличия материальных переходов от внутреннего к внешнему слою или от проводящих линий к проволочным соединениям или площадкам для пайки.

Поскольку на рынке не было доступных технологических процессов и наборов материалов для серебряных толстопленочных проводников, была разработана запатентованная технология покрытия Ni/Pd/Au для использования на серебряных красках для LTCC и Al 9. 0230 2 O 3 -керамика в качестве основы как для пайки, так и для соединения проволокой.

0230 2 O 3 -керамика в качестве основы как для пайки, так и для соединения проволокой.

Работа включала проверку различных химикатов, а также нескольких систем серебряной пасты от двух коммерческих поставщиков. Адгезия проводника, толщина слоя покрытия, точность покрытия, способность к пайке (бессвинцовой) и возможность соединения золотой проволоки были оценены для оптимизации процесса.

Слои Ni толщиной около 5 микрон, Pd толщиной (0,1–0,3) микрон и Au (0,05–0,15) микрон были осаждены без электростатического воздействия. Разработанное покрытие Ni-Pd-Au является экономичной альтернативой, стоимость которой составляет примерно четверть стоимости по сравнению с обычным использованием соединений серебра, серебра/палладия и золота для керамических подложек. Эта технология позволяет покрывать структуры тонким слоем размером 200×200 микрон и минимальной шириной линии 100 микрон без снижения механизма адгезии между толстопленочной металлизацией и керамической подложкой.

Также обучение можно пройти на производственной площадке Fusion Technologies в г.Самара подробнее.

Также обучение можно пройти на производственной площадке Fusion Technologies в г.Самара подробнее.

В то время, когда привлечение и удержание клиентов является более сложной задачей, чем когда-либо, нанесение покрытия на керамику может оказать положительное влияние на доходы производителя, а также на самое важное – на итоговую прибыль.

В то время, когда привлечение и удержание клиентов является более сложной задачей, чем когда-либо, нанесение покрытия на керамику может оказать положительное влияние на доходы производителя, а также на самое важное – на итоговую прибыль.