Портал станков: Портал станков – подбор, проверка и поставка станков

alexxlab | 27.04.2023 | 0 | Разное

Конструкция портала и вертикальной оси ЧПУ станка

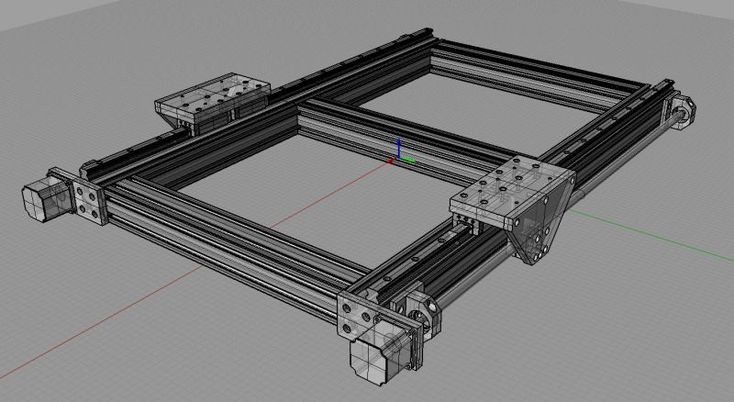

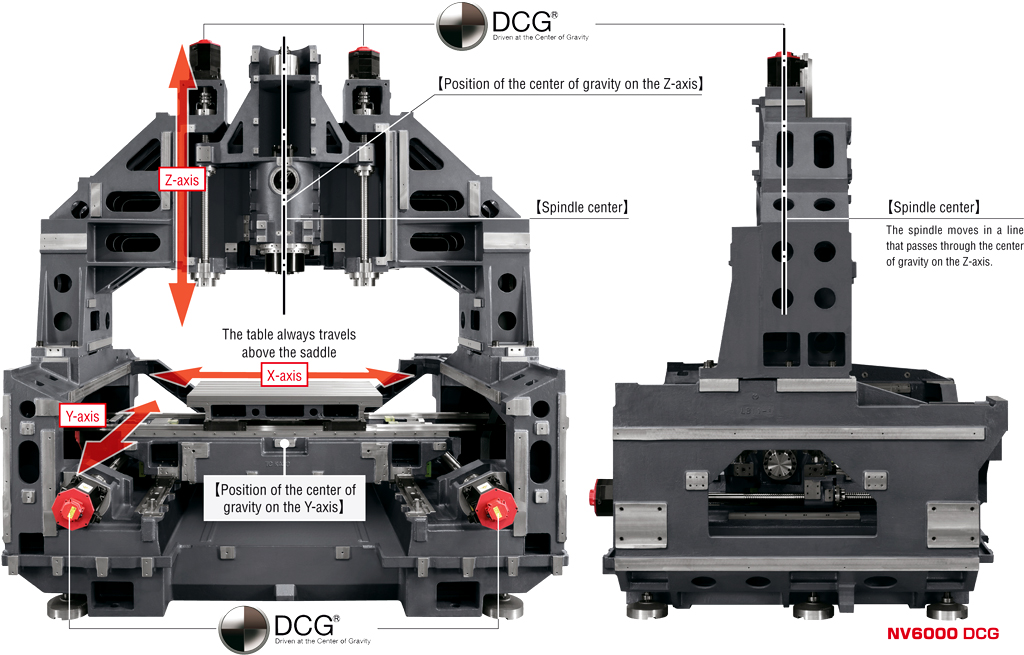

После рассмотрения вариантов конструкции длинной оси – X – можно перейти к рассмотрению оси Y. Ось Y в виде портала – наиболее популярное решение в сообществе хоббийных станкостроителей, и неспроста. Это простое и вполне рабочее, хорошо себя зарекомендовавшее, решение. Однако, и в нем есть подводные камни и моменты, которые надо уяснить перед проектированием. Для портала крайне важна устойчивость и правильный баланс – это снизит износ направляющих и передач, снизит прогиб балки под нагрузкой, уменьшит вероятность подклинивания при перемещении. Для определения правильной компоновки посмотрим на силы, приложенные к порталу во время работы станка.

Рассмотрите схему хорошенько. На ней отмечены следующие размеры:

- D1 – расстояние от области резания до цента расстояния между направляющими балки портала

- D2 – расстояние между приводным винтом оси X до нижней направляющей балки

- D4 – расстояние между линейными подшипниками оси X

Теперь рассмотрим действующие усилия. На картинке портал перемещается слева направо за счет вращения приводного винта оси X(расположен внизу), который приводит в движение гайку, зафиксированную снизу на портале. Шпиндель опущен и фрезерует заготовку, при этом появляется сила противодействия, направленная навстречу движению портала. Эта сила зависит от ускорения портала, скорости подачи, вращения шпинделя и силы отдачи с фрезы. Последняя зависит от собственно фрезы(типа, остроты, наличия смазки и т.п.), скорости вращения, материала и прочих факторов. Определению величины отдачи с фрезы посвящено множество литературы по подбору режимов резания, в настоящее время нам достаточно знать, что при движении портала возникает сложносоставная сила противодействия F. Сила F, приложенная к зафиксированному шпинделю, по конструктивным элементам прикладывается к балке портала в виде момента A = D1 * F. Данный момент может быть разложен на пару равных по модулю, но разнонаправленных сил A и B, приложенных к направляющим #1 и #2 балки портала.

На картинке портал перемещается слева направо за счет вращения приводного винта оси X(расположен внизу), который приводит в движение гайку, зафиксированную снизу на портале. Шпиндель опущен и фрезерует заготовку, при этом появляется сила противодействия, направленная навстречу движению портала. Эта сила зависит от ускорения портала, скорости подачи, вращения шпинделя и силы отдачи с фрезы. Последняя зависит от собственно фрезы(типа, остроты, наличия смазки и т.п.), скорости вращения, материала и прочих факторов. Определению величины отдачи с фрезы посвящено множество литературы по подбору режимов резания, в настоящее время нам достаточно знать, что при движении портала возникает сложносоставная сила противодействия F. Сила F, приложенная к зафиксированному шпинделю, по конструктивным элементам прикладывается к балке портала в виде момента A = D1 * F. Данный момент может быть разложен на пару равных по модулю, но разнонаправленных сил A и B, приложенных к направляющим #1 и #2 балки портала.

Момент B, как уже было сказано, можно уменьшить несколькими путями -

- уменьшить силу A.

- уменьшить плечо D3

Задача – сделать силы D и C сделать как можно более равными. Эти силы складываются из пары сил момента B и веса портала. Для правильного распределения веса надо рассчитать центр масс портала и разместить его точно между линейными подшипниками. Именно этим объясняется распространенная зигзагообразная конструкция боковин портала – это сделано для того, чтобы сместить направляющие назад и приблизить тяжелый шпиндель к подшипникам оси X.

Именно этим объясняется распространенная зигзагообразная конструкция боковин портала – это сделано для того, чтобы сместить направляющие назад и приблизить тяжелый шпиндель к подшипникам оси X.

Итого, при проектировании оси Y учитывайте следующие принципы:

- Старайтесь минимизировать расстояние от приводного винта/рельсов оси X до направляющих оси Y – т.е. минимизируйте D2.

- Снижайте по возможности вылет шпинделя относительно балки, минимизируйте расстояние D1 от области реза до направляющих. Оптимальным ходом по Z обычно считается 80-150 мм.

- Снижайте по возможности высоту всего портала – высокий портал склонен к резонансу.

- Рассчитывайте заранее центр масс всего портала, включая шпиндель и разрабатывайте стойки портала таким образом, чтобы центр масс располагался точно между каретками направляющих оси X и как можно ближе к ходовому винту оси X.

- Разносите направляющие балки портала подальше – максимизируйте D3 для снижения момента, приложенного к балке.

КОНСТРУКЦИЯ ОСИ Z

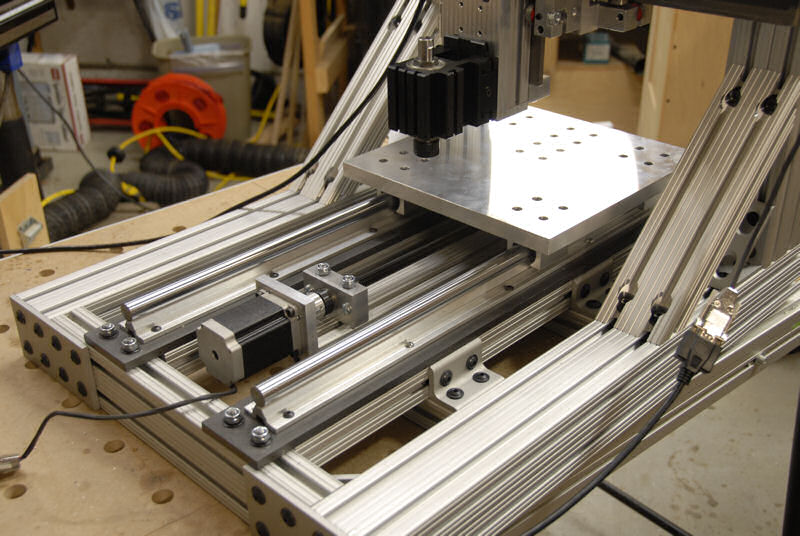

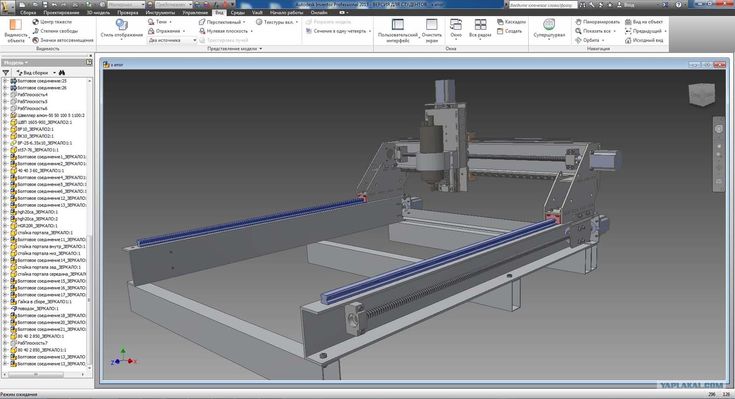

Следующим шагом является выбор структуры наиболее важной части станка – оси Z. Ниже приведены 2 примера конструктивного исполнения.

Как было уже упомянуто, при строительстве станка с ЧПУ необходимо учитывать силы, возникающие при работе. И первым шагом на этом пути является отчетливое понимание природа, величины и направления этих сил. Рассмотрим схему ниже:

Силы, действующие на ось Z

На схеме отмечены следующие размеры:

- D1 = расстояние между направляющими оси Y

- D2 = расстояние вдоль направляющих между линейными подшипниками оси Z

- D3 = длина подвижной платформы(базовой пластины), на которую собственно монтируется шпиндель

- D4 = ширина всей конструкции

- D5 = расстояние между направляющими оси Z

- D6 = толщина базовой пластины

- D7 = вертикальное расстояние от точки приложение сил реза до середины между каретками по оси Z

Посмотрим на вид спереди и отметим, что все конструкция перемещается вправо по направляющим оси Y. Базовая пластина выдвинута максимально вниз, фреза заглублена в материал и и при фрезеровке возникает сила противодействия F, направленная, естественно, противоположно направлению движения. Величина этой силы зависит от оборотов шпинделя, числа заходов фрезы, скорости подачи, материала, остроты фрезы и т.п.(напоминаем, что некоторые предварительные расчеты того, какие материалы будут фрезероваться, а значит, и оценка сил реза, должна быть сделана перед началом проектирования станка). Как влияет данная сила на ось Z? Будучи приложена на расстоянии от места, где закреплена базовая пластина, эта сила создает крутящий момент А = D7 * F. Момент, приложенный к базовой пластине, через линейные подшипники оси Z передается в виде пар поперечных сил на направляющие. Силы, преобразованная из момента, обратно пропорциональная расстоянию между точками приложения – следовательно, для снижения усилий, изгибающих направляющие, необходимо увеличивать расстояния D5 и D2.

Базовая пластина выдвинута максимально вниз, фреза заглублена в материал и и при фрезеровке возникает сила противодействия F, направленная, естественно, противоположно направлению движения. Величина этой силы зависит от оборотов шпинделя, числа заходов фрезы, скорости подачи, материала, остроты фрезы и т.п.(напоминаем, что некоторые предварительные расчеты того, какие материалы будут фрезероваться, а значит, и оценка сил реза, должна быть сделана перед началом проектирования станка). Как влияет данная сила на ось Z? Будучи приложена на расстоянии от места, где закреплена базовая пластина, эта сила создает крутящий момент А = D7 * F. Момент, приложенный к базовой пластине, через линейные подшипники оси Z передается в виде пар поперечных сил на направляющие. Силы, преобразованная из момента, обратно пропорциональная расстоянию между точками приложения – следовательно, для снижения усилий, изгибающих направляющие, необходимо увеличивать расстояния D5 и D2.

Расстояние D2 также участвует в случае фрезерования вдоль оси X – при этом возникает аналогичная картина, только возникающий момент приложен на заметно большем рычаге. Этот момент старается провернуть шпиндель и базовую пластину, а возникающие силы перпендикулярны плоскости пластины. При этом момент равен силе реза F, умноженной на расстояние от точки реза до первой каретки – т.е. чем больше D2, тем меньше момент(при неизменной длине оси Z).

Этот момент старается провернуть шпиндель и базовую пластину, а возникающие силы перпендикулярны плоскости пластины. При этом момент равен силе реза F, умноженной на расстояние от точки реза до первой каретки – т.е. чем больше D2, тем меньше момент(при неизменной длине оси Z).

Отсюда следует правило: при прочих равных надо стараться обязательно разнести каретки оси Z подальше друг от друга, особенно по вертикали – это значительно увеличит жесткость. Возьмите за правило никогда не делать расстояние D2 меньше 1/2 длины базовой пластины. Также убедитесь, что толщина платформы D6 достаточна, чтобы обеспечить желаемую жесткость – для этого необходимо рассчитать максимальные рабочие усилия на фрезе и смоделировать прогиб пластины в САПР.

Итого, придерживайтесь следующих правил при конструировании оси Z портального станка:

- максимизируйте D1 – это снизит момент(а следовательно, силы), действующий на стойки портала

- максимизируйте D2 – это снизит момент, действующий на балку портала и ось Z

- минимизируйте D3(в пределах заданного хода по Z)- это снизит момент, действующий на балку и стойки портал.

- максимизируйте D4(расстояние между каретками оси Y) – это снизит момент, действующий на балку портала.

Перевод: Darxton.ru.

< Предыдущая статья: Выбор направляющих для станка с ЧПУ

Подвижный портал: комплектация и дополнительные опции ЧПУ станков от Российского производителя по выгодным ценам

3 осевой станок ЧПУ G-1330-3

Фрезерный ЧПУ станок G-1330-3 является универсальным станком для деревообрабатывающей отрасли. Наиболее часто используется в мебельной, рекламной промышленности

Краткие характеристики:

– рабочее поле 1300х3000 мм

– ход по оси Z=350 мм

– сервопривода Delta

– рабочий стол: фанерный

– шпиндель 5.5 кВт HSD (Италия)

3 осевой станок ЧПУ G-1330-3S-St со стальным столом и СОЖ

Фрезерный ЧПУ станок G-1330-3S-t является универсальным станком для обработки алюминия и любых других материалов т.к. стальной стол имеет удобную сетку резьбовых отверстий для фиксации заготовки.

Краткие характеристики:

– рабочее поле 1300х3000 мм

– ход по оси Z=350 мм

– сервопривода Delta

– рабочий стол: стальной с резьбовыми отверстиями

– подача СОЖ на фрезу

3 осевой станок ЧПУ G-1330-3V вакуум

Универсальный гравировально-фрезерный ЧПУ станок для производства мебели, рекламы G-1330-3V оснащен вакуумным рабочим столом размером 1300х3000 мм и вакуумным насосом 320 м3час

Краткие характеристики:

– рабочее поле 1300х3000 мм

– ход по оси Z=350 мм

– сервопривода Delta

– рабочий стол: вакуумный

– шпиндель 5.5 кВт HSD (Италия)

3 осевой станок ЧПУ G-1330-3VS вакуум, автосмена

ЧПУ роутер 3х осевой с автоматической сменой инструмента и вакуумным столом оснащен полноразмерным рабочим столом 1300х3000 мм с большим ходом по высоте 350 мм

Краткие характеристики:

– рабочее поле 1300х3000 мм

– ход по оси Z=350 мм

– сервопривода Delta

– рабочий стол: вакуумный

– шпиндель 9 кВт с керамическим подшипниками

– автоматическая смена инструмента

3 осевой станок ЧПУ G-1830-3-4sp 4 шпиндельный для алюминия

Станок с ЧПУ 3х осный с 4-емя шпинделями и 32 подвижными консолями для фиксации заготовок в требуемых местах.

Краткие характеристики:

– рабочее поле 1800х3000 мм

– ход по оси Z=250 мм

– сервопривода Delta

– рабочий стол: консольный с 32 подвижными пневмозажимными консолями

– шпиндель 5 кВт 6 полюсов для высокого момента для обработку алюминия

– Подача эмульсии в зону реза

3 осевой станок ЧПУ G-2130-3

ЧПУ станок 3 координатный с большой рабочей областью для гравировки и фрезеровки G-2130-3. Универсальный станок, на котором

Краткие характеристики:

– рабочее поле 2100х3000 мм

– ход по оси Z=350 мм

– сервопривода Delta

– рабочий стол: фанерный

– шпиндель 5.5 кВт HSD (Италия)

3 осевой станок ЧПУ G-2130-3V вакуум

Трехосевой ЧПУ станок с большим вакуумным рабочим полем 2100х3000 мм для раскроя нестинга G-2130-3V с системой ЧПУ Mach4 является многофункциональным станком для нестинга с возможностью выполнения различных операций: гравировка, фрезеровка. Станок портального типа многоцелевой для промышленных предприятий. Оснащается вакуумным столом и мощной вакуумной воздуходувкой 520 м3час

Оснащается вакуумным столом и мощной вакуумной воздуходувкой 520 м3час

Краткие характеристики:

– рабочее поле 2100х3000 мм

– ход по оси Z=350 мм

– сервопривода Delta

– рабочий стол: вакуумный

– шпиндель 5.5 кВт HSD (Италия)

3 осевой станок ЧПУ G-2130-3VS вакуум, автосмена

Станок с ЧПУ 3х осный с автосменой и большим вакуумным столом для нестинга G-2130-3VS. Портальный станок на сервоприводах, способный работать в 2-3 смены, выполнен с запасом прочности для работы на промышленных производствах

Краткие характеристики:

– рабочее поле 2100х3000 мм

– ход по оси Z=350 мм

– сервопривода Delta

– рабочий стол: вакуумный

– шпиндель 9 кВт с керамическим подшипниками

– автоматическая смена инструмента

4 осевой станок ЧПУ G-0275-4S-6K для обработки алюминивого профиля

4х осный ЧПУ станок G-0275-4S-6K с 6 ЧПУ позиционируемыми консолями по заданной программе с пневматическими зажимами заготовки

Краткие характеристики:

– рабочее поле 200х7500 мм

– ход по оси Z=450 мм

– сервопривода Delta

– рабочий стол: Консольный – 6 ЧПУ консолей с пневозажимом

– шпиндель 9 кВт с керамическим подшипниками

– автоматическая смена инструмента с револьверным магазином

– поворотная ось шпинделя на базе японского волнового редуктора

4 осевой станок ЧПУ G-1320-4t токарная ось

Станок чпу для 3д моделей людей, фигур, столбов с повортной токарной осью G-1320-4t. Станок оснащается съемным рабочим столом, на котором можно фрезеровать заготовки в плоскости, если убрать этот стол, то обработка осуществляется в токарной оси.

Станок оснащается съемным рабочим столом, на котором можно фрезеровать заготовки в плоскости, если убрать этот стол, то обработка осуществляется в токарной оси.

Краткие характеристики:

– рабочее поле 1300х2000 мм

– максимальный габарит заготовки (диаметр, длина): 1200х2000 мм

– ход по оси Z=600 мм

– сервопривода Delta

– рабочий стол: съемный

– шпиндель 5.5 кВт HSD (Италия) с керамическим подшипниками

– поворотная ось на базе японского волнового редуктора

4 осевой станок ЧПУ G-1330-4R токарная ось

Гравировально фрезерный чпу станок по дереву с поворотной токарной ось G-1330-4R, которая выполнена на базе волнового редуктора Nabtesco. Станок позволяет обрабатывать заготовки как на плоском рабочем столе 1300х3000 мм, так и балясины, столбы и другие тела вращения установленные в поворотную ось.

Краткие характеристики:

– рабочее поле 1300х3000 мм

– ход по оси Z=450 мм

– сервопривода Delta

– рабочий стол: фанерный с Т пазами

– шпиндель 5. 5 кВт HSD (Италия)

5 кВт HSD (Италия)

– поворотная ось на базе японского волнового редуктора

4 осевой станок ЧПУ G-1330-4S автосмена

Деревообрабатывающий ЧПУ станок с автосменой инструмента G-1330-4S с наклонной осью на базе японского волнового редуктора позволяет выполнять 3д обработку заготовок, для различных производств

Краткие характеристики:

– рабочее поле 1300х3000 мм

– ход по оси Z=450 мм

– сервопривода Delta

– рабочий стол: фанерный

– шпиндель 9 кВт с керамическим подшипниками

– автоматическая смена инструмента

– поворотная ось шпинделя на базе японского волнового редуктора

Портальные станки с ЧПУ | Публичные инструменты Unisign

Машины Unisigh для многосторонней обработки крупногабаритных изделий

Unisign разрабатывает, производит и поставляет широкий спектр станков с ЧПУ с порталом для обработки металлических изделий. Станки нашей серии Uniport особенно подходят, если вам необходимо обрабатывать большие детали с нескольких сторон. Наши станки с ЧПУ позволяют сделать это быстро и точно.

Наши станки с ЧПУ позволяют сделать это быстро и точно.

Мы не просто настраиваем машину для продуктов, которые вы производите сейчас, мы смотрим вперед и рассматриваем то, что вам может понадобиться в ближайшем будущем. Возможно, вам понадобится 3-осевая или 5-сторонняя обработка или одновременное 5-осевое фрезерование. Какой бы ни была ваша ситуация, мы поможем вам сделать эти и другие выборы при настройке вашего станка с ЧПУ.

Обработка изделий среднего и большого размераНезависимо от длины вашего изделия, есть большая вероятность, что вы сможете его обработать на наших обрабатывающих центрах с ЧПУ. Минимальная длина составляет 2 метра, максимальную длину мы настроим в соответствии с вашими требованиями, даже если она превышает 20 метров. Наши машины могут работать с шириной от 1 до 6 метров, а высота до 2 метров подходит под портал. Другие размеры доступны по запросу. Мы более чем рады обсудить с вами варианты.

Доступны в различных базовых конфигурациях Мы поставляем наши портальные станки с ЧПУ в различных конфигурациях. Вы можете выбрать:

Вы можете выбрать:

- станок со стационарным порталом, под которым перемещается зажимной стол и/или фрезерный стол. У нас есть три основных варианта этой модели:

- с одним столом;

- с двумя столами, которые можно использовать по отдельности или вместе;

- как машина с системой смены поддонов.

- станок со стационарным зажимным столом и/или фрезерным столом, над которым перемещается портал. У нас есть две основные версии этой модели:

- версия с открытым порталом;

- версия с боковыми панелями и верхними направляющими, по которым перемещается портал.

Наша конфигурация с подвижным порталом (например, Uniport4000, Uniport6000 и Uniport7000) часто является хорошим выбором для компаний с точки зрения затрат. В этой конфигурации наши станки с ЧПУ занимают минимум места на вашем заводе. И, естественно, количество места, которое у вас есть, является важным фактором при вашем выборе.

Этот тип станка с ЧПУ также может быть сконфигурирован с одной или двумя рабочими зонами, если это необходимо, что позволяет работать в маятниковом режиме. Тогда у вас будет две рабочие зоны вместо одной, что максимально увеличит время безотказной работы вашей машины. В этой конфигурации вы можете выбрать версию с открытым порталом, где мы настраиваем машину, чтобы гарантировать легкий доступ со всех сторон. Если вы предпочитаете замкнутое пространство, мы можем оснастить эту модель боковыми панелями и верхними направляющими.

Станок с ЧПУ с подвижным фрезерным столомЕсли вы по какой-либо причине хотите закрыть рабочую среду фрезерного станка с ЧПУ и сделать ее замкнутой, то мы рекомендуем вам выбрать конфигурацию с подвижным фрезерным столом. Наши подвижные фрезерные столы по умолчанию полностью закрыты. Помните, что эта установка требует больше места. Наша стандартная версия имеет один станочный стол.

Станок с ЧПУ с двумя станочными столами Если вы выберете наш станок Uniport6000 или Uniport7000, у вас есть возможность добавить два движущихся станочных стола. Это сведет к минимуму перерывы в производственном процессе и сэкономит вам много времени при зажиме продуктов. Столы также можно синхронизировать, чтобы вы могли производить более длинные продукты на двух столах.

Это сведет к минимуму перерывы в производственном процессе и сэкономит вам много времени при зажиме продуктов. Столы также можно синхронизировать, чтобы вы могли производить более длинные продукты на двух столах.

С нашими станками Uniport6000 и Uniport7000 у вас есть возможность добавить в конфигурацию систему автоматической смены поддонов. Это делает ваш станок с ЧПУ практически готовым к непрерывному производству и сводит к минимуму количество вмешательств оператора. Ваше производство практически не будет остановлено, и вы сэкономите много времени при замене продуктов.

Дополнительно: карусельная поворотная станция Большинство станков с ЧПУ являются фрезерными станками. Уникальной особенностью наших станков является то, что мы можем добавить карусельную поворотную станцию, чтобы обеспечить токарные возможности. Мы делаем это, интегрируя карусельную токарную станцию во фрезерную станину наших моделей Uniport6000 и Uniport7000. Это дает вам лучшее из обоих миров: мощную обработку для фрезерной и токарной обработки.

Это дает вам лучшее из обоих миров: мощную обработку для фрезерной и токарной обработки.

Используя наши портальные станки с ЧПУ, вы можете выполнять большое количество операций за один установ. И именно поэтому вы выбираете машину Unisign. Для еще большей гибкости мы предлагаем взаимозаменяемые обрабатывающие головки: от прямоугольной головки, универсальной головки и 5-осевой головки до головок, изготовленных по индивидуальному заказу в соответствии с вашими конкретными требованиями. Такой выбор обрабатывающих головок означает, что наши станки предлагают неограниченный потенциал для фрезерования, сверления и токарной обработки.

Свяжитесь с нами

Что говорят наши клиенты

Рихард Шмидт

Инженер-проектировщик Voith

Все возможное в одной установке – это то, что искала компания Voith – поэтому был предложен UNICOM6000. «UNISIGN станет нашей первой машиной с интерфейсом HSK1OO, — сказал Ричард Шмидт, инженер проекта компании Voith. В частности, они искали стабильность и жесткость в концепции станка, поскольку точность была важна при производстве тяжелых деталей. В конце концов выбор пал не только на сочетание токарной и фрезерной обработки; это также возможность бокового бурения, наличие хорошего сервиса и, в частности, готовность UNISIGN думать вместе с нами. А окупаемость? На практике Фойт обнаружил, что для некоторых деталей можно сократить обычный недельный производственный цикл на целый день!

«UNISIGN станет нашей первой машиной с интерфейсом HSK1OO, — сказал Ричард Шмидт, инженер проекта компании Voith. В частности, они искали стабильность и жесткость в концепции станка, поскольку точность была важна при производстве тяжелых деталей. В конце концов выбор пал не только на сочетание токарной и фрезерной обработки; это также возможность бокового бурения, наличие хорошего сервиса и, в частности, готовность UNISIGN думать вместе с нами. А окупаемость? На практике Фойт обнаружил, что для некоторых деталей можно сократить обычный недельный производственный цикл на целый день!

Роланд Майер

руководитель центра по производству железнодорожных тележек в Stadler Winterthur AG

Для производителя железнодорожных тележек в Швейцарии повышение производительности примерно на 50% было очень важным для Stadler. И все это благодаря UNIPORT7000. Поддерживая цели заказчика по гибкости и производительности производства, этот портальный станок Unisign вдвое сократил обычное время фрезерования и сверления. По словам Майера, «всему виной чрезвычайно высокая динамика и очень мощные возможности машины». Надежность была еще одним аспектом, в котором машина преуспела, сказал Мейер, еще одним, но решающим отличием этой конкретной машины была более простая и, следовательно, гораздо более дешевая основа для установки.

По словам Майера, «всему виной чрезвычайно высокая динамика и очень мощные возможности машины». Надежность была еще одним аспектом, в котором машина преуспела, сказал Мейер, еще одним, но решающим отличием этой конкретной машины была более простая и, следовательно, гораздо более дешевая основа для установки.

Эйлерт Уилкен

Руководитель отдела продаж и маркетинга компании Deharde

Мы являемся поставщиком полного спектра услуг в области аэрокосмической промышленности, машиностроения, а также моделирования установок, инструментов и аэродинамических труб. Будь то прототипирование или серийное производство, наше оборудование и опыт позволяют сократить время обработки даже для самых требовательных и высокоточных деталей! Unisign Unipro 5000 с рабочим диапазоном 5.000 x 800 x 500 мм является важным ресурсом для обработки больших деталей с высокой точностью, чтобы удовлетворить наших клиентов.

Марк Дас

Менеджер по производству SafanDarley

«Без излишеств и обслуживание, которое продолжается даже после покупки. Они понимают, что мы делаем». Именно так Марк Дас, SafanDarley, описывает отношения с UNISIGN. «Кроме того, как и мы, это голландский производитель станков. Это соответствует нашему видению. Мы знаем, что получаем».

Они понимают, что мы делаем». Именно так Марк Дас, SafanDarley, описывает отношения с UNISIGN. «Кроме того, как и мы, это голландский производитель станков. Это соответствует нашему видению. Мы знаем, что получаем».

Для производства деталей машин компания Unisign поставила новый фрезерный станок, также пригодный для шлифования; UNIVERS 6000, который заменил две существующие машины.

UNIVERS 6000 обеспечивает гибкость производственного процесса, позволяя выполнять несколько задач, таких как фрезерование и шлифование. «Возможно, это не самая дешевая машина, но UNISIGN предлагает надежное качество и хороший сервис», — заключает Дас. «UNIVERS 6000 пользуется большим успехом в нашей компании».

Андреас Рихтер

Руководитель сети снабжения и производства

«При рассмотрении нового станка для замены нашего устаревшего станка с ЧПУ Unisign основным условием было то, что все – 1000 программ ЧПУ из нашего ассортимента активных деталей могут продолжать используется на новой машине. Компания Unisign представила инновационное решение на базе Unicom 7000, отвечающее сложным требованиям проекта. В сочетании с системой загрузки поддонов Fastems мы можем управлять нашим существующим ассортиментом еще более эффективно.

Компания Unisign представила инновационное решение на базе Unicom 7000, отвечающее сложным требованиям проекта. В сочетании с системой загрузки поддонов Fastems мы можем управлять нашим существующим ассортиментом еще более эффективно.

С Unisign Unicom 7000 у нас есть чрезвычайно эффективная система в сочетании с системами загрузки поддонов Fastems, которая адаптирована к нашему ассортименту запчастей и готова к работе без длительного периода наладки. Успешный проект, в котором мы доказали, что очень сложные системы можно легко заменить с помощью правильного партнера».

Все возможное в одной установке – вот что искала компания Voith –…

Производитель железнодорожных тележек в Швейцарии повысил производительность примерно на 50 %…

Мы являемся поставщиком полного спектра услуг в области аэрокосмической промышленности, машиностроения, а также оборудования, инструментов…

«Без излишеств и обслуживание, которое продолжается даже после покупки. Они понимают, что мы. ..

..

«При рассмотрении нового станка для замены нашего стареющего станка с ЧПУ Unisign мы…

приложения

- логистика

- энергетика

- общая обработка

Для сложной обработки заднего моста у нас также есть специальное решение: наш UNIAXLE. С помощью этого нового станка с ЧПУ вы можете обрабатывать как чугунные, так и стальные сварные задние мосты с высочайшей точностью, в кратчайшие сроки, и все это за один установ.

Для всего, от тележек до колес и подготовки сварных швов до обработки колесных арок, Unisign предлагает универсальные станки, такие как Univers6000, Uniport6000 и Uniport7000. Эти обрабатывающие центры с подвижной колонной и порталом являются частью программы станков, которые были разработаны для обеспечения чрезвычайно высокой производительности, динамики, быстрого ускорения и большой рабочей зоны.

Применение в логистике

Узнать больше

Токарная обработка, фрезерование и сверление в тяжелых условиях характеризуют производство компонентов для энергетического оборудования, такого как (ветровые) турбины. Поэтому вам нужен станок с ЧПУ, способный выдержать нагрузку. Токарно-фрезерные обрабатывающие центры, такие как Unicom6000, Unicom7000 и Uniport7000-MTC, или многофункциональные Uniport6000 и Uniport7000 являются идеальным решением для производства этих сложных деталей.

Насосы и клапаны для нефтегазовой промышленности могут представлять собой очень сложные детали с уплотнениями, прокладками, фланцами и такими требованиями, как спиральные канавки и эллиптические конические эксцентриковые токарные обработки. Обрабатывающие центры Unisign с их высокой степенью автоматизации и специально разработанным программным обеспечением представляют собой уникальное решение, позволяющее фрезеровать детали, недоступные другим.

Узнать больше

Мы в Unisign понимаем, что наши клиенты покупают не просто станок с ЧПУ, они покупают процесс. И цена за деталь играет ключевую роль. Поэтому для общего применения мы предлагаем станки с высоким крутящим моментом и высокой производительностью съема материала, включая 5-осевую и 5-стороннюю обработку, а также выбор подвижного стола или на поддонах, в зависимости от занимаемой площади.

И цена за деталь играет ключевую роль. Поэтому для общего применения мы предлагаем станки с высоким крутящим моментом и высокой производительностью съема материала, включая 5-осевую и 5-стороннюю обработку, а также выбор подвижного стола или на поддонах, в зависимости от занимаемой площади.

Применение для общей обработки

Узнать больше

Измерение станка помогает портальному фрезерному станку fly

Заказчик F. Zimmermann GmbH из аэрокосмической отрасли поручил им разработать портальный фрезерный станок на заказ для изготовления сложных титановых подвесок для рулевых поверхностей самолетов. Новая система должна управлять программированием производственных процессов, всех операций фрезерования и контроля компонентов на станке. Приняв вызов, компания Zimmermann выбрала решения Hexagon для измерения станков для своей индивидуальной сборки, чтобы управлять производственным и окончательным контролем качества изготовленных деталей.

Из города Нойхаузен-ауф-ден-Фильдерн в Германии компания Zimmermann является технологическим лидером, известным своими большими высокопроизводительными портальными фрезерными станками и горизонтальными обрабатывающими центрами. Ориентированный на экспорт машиностроительный завод поставил более 550 станков в 37 стран мира.

В дополнение к поставке стандартизированных станков, гарантирующих клиентам эффективный и высокоточный процесс фрезерования, Zimmermann также разрабатывает и производит индивидуальные фрезерные решения для решения более сложных и уникальных задач.

Одному из клиентов Zimmermann из аэрокосмической отрасли понадобился уникальный портальный фрезерный станок с несколькими новыми функциями и преимуществами. Заказчику понадобился Zimmermann для выбора и обкатки специализированного набора инструментов для обработки, программирования производственного пути компонента и, наконец, обеспечения возможности измерения на самом фрезерном станке.

«У нас больше индивидуальный характер или заказное производство — мы не являемся массовым производителем», — говорит Штеффен Нюссле, директор по экспортным продажам Zimmermann. «Но модульная конструкция наших машин обычно позволяет нам относительно легко адаптировать их к конкретным требованиям заказчика и применения; несколько изготовленных на заказ фрезерных станков уже используются азиатским поставщиком самолетов. Но этот новый заказ вышел далеко за рамки того, что мы до сих пор доставляли».

«Но модульная конструкция наших машин обычно позволяет нам относительно легко адаптировать их к конкретным требованиям заказчика и применения; несколько изготовленных на заказ фрезерных станков уже используются азиатским поставщиком самолетов. Но этот новый заказ вышел далеко за рамки того, что мы до сих пор доставляли».

Компонент, который должен изготовить заказчик Zimmerman, представляет собой титановую подвеску длиной примерно 1,5 метра для рулевых поверхностей самолета. Особой проблемой обработки является ряд из двенадцати отверстий в выступах, расположенных одно за другим на заготовке на протяжении 990 миллиметров. Здесь заказчик требует высокой точности, предписывая для диаметра отверстия 17 миллиметров допуск H7, что означает допустимую дисперсию отверстий 18 микрон. Кроме того, отклонение концентричности отверстий должно быть менее 50 микрон по всей длине компонента. Высокая точность и аккуратность также требуются для выступов отверстия, которые должны быть перпендикулярны поверхности компонента.

В своем новом станке, чтобы гарантировать качество компонента, компания Zimmermann решила использовать радиоволновые контактные датчики Hexagon последнего поколения с сервером HxGN NC, что позволяет использовать метрологическое программное обеспечение PC-DMIS для измерения деталей непосредственно на фрезерном станке. . Выбранный щуп позволяет проводить измерения с помощью вставки перекрестного щупа, необходимой для измерения отверстий.

PC-DMIS — это ведущее в отрасли программное обеспечение для метрологии, которое поддерживает различные потребности в измерениях в системах от КИМ до портативных измерительных рук и лазерных трекеров.

HxGN NC Server помог клиентам Zimmermann автоматизировать производство, позволив их операторам легко создавать и выполнять полностью автоматические процедуры измерения PC-DMIS на фрезерном станке на любом этапе производственного процесса. Это особенно ценно при работе с прочным, труднообрабатываемым материалом, таким как титан.

Измерение детали в процессе производства выполняется непосредственно в зажиме, чтобы избежать отклонений измерения из-за пружинения или коробления. Система заблаговременно определяет пределы зацепления инструмента или нарушения допусков, прежде чем производить дорогостоящий лом. Затем все готовые детали снова проверяются на станке, а некоторые из них отправляются на окончательную проверку качества на КИМ заказчика, чтобы завершить процесс обеспечения качества.

Система заблаговременно определяет пределы зацепления инструмента или нарушения допусков, прежде чем производить дорогостоящий лом. Затем все готовые детали снова проверяются на станке, а некоторые из них отправляются на окончательную проверку качества на КИМ заказчика, чтобы завершить процесс обеспечения качества.

Кроме того, размер станка примерно X=8500 мм x Y=3900 мм дает клиенту уверенность в наличии доступного измерительного решения, если ему в будущем потребуется производить более крупные компоненты. Размер их CMM не будет ограничивать их.

«Мы сосредоточены на создании высокопроизводительных фрезерных систем для наших клиентов из аэрокосмической отрасли, которые надежно обеспечивают выдающуюся точность», — говорит Нюссле. «Вот почему мы использовали HxGN NC Server с PC-DMIS для этой специальной сборки и на многих других машинах — это программное обеспечение хорошо зарекомендовало себя и проверено в обеспечении качества. Мы полностью уверены в эффективности измерения системы и ее вкладе в повышение производительности пользователей наших машин».

HxGN NC Server автоматически выполняет необходимые измерительные программы и генерирует отчеты PC-DMIS при выполнении измерительных процедур. Оператор станка должен только нажать кнопку, и компонент Titanium самостоятельно пройдет все этапы производства и контроля до создания окончательного протокола измерений. Никаких других действий оператора не требуется.

PC-DMIS упрощает принятие результатов измерений на протяжении всего процесса обеспечения качества и позволяет проводить прямое сравнение с измерениями КИМ заказчика.

Zimmermann и их клиенты высоко ценят эту простоту использования и простоту взаимодействия с пользователем. «Наличие единого опыта для всех операций измерения, от фрезерного станка в цеху до КИМ в отделе контроля качества, упрощает работу оператора», — говорит Нюссле. «И это большое преимущество — не обучать операторов работе с несколькими программными инструментами».

«Суть в том, что при поддержке Hexagon мы успешно построили высокопроизводительное фрезерное решение «под ключ», включая проверенную систему измерения станков для требовательного, а теперь и восторженного клиента».