Порядок и сроки проверки исправности манометров – Требования к манометрам и сроки проверки

alexxlab | 28.10.2019 | 0 | Разное

Требования к манометрам и сроки проверки

Манометры проверяются не реже одного раза в год в ЦСМе (центр стандартизации и метрологии), и не реже одного раза в шесть месяцев — контрольным манометром (с классом точности 1).

Манометры должны быть установлены от уровня площадки наблюдения за ними так, чтобы их показания были отчётливо видны обслуживающему персоналу, то есть:

— на высоте до двух метров вертикально, диаметр манометра 100 мм.;

— на высоте от двух до трёх метров вертикально, диаметр манометра 160 мм.;

— на высоте от трёх до пяти метров с наклоном вперед до 30°, диаметр манометра 160 мм.;

У места отбора давления рекомендуется устанавливать отсекающие вентили. При давлении среды, превышающем 0,3 МПа (3 кгс/см2), и длине соединительной линии более трёх метров установка вентиля обязательна.

Давление измеряют манометром, который устанавливают до запорной арматуры или на пульте управления. Рабочий манометр монтируется на трёхходовом кране, обеспечивающем установку контрольного и защиту рабочего манометров от непосредственного действия среды. Манометры применяются со шкалой, на которой стрелка, указывающая рабочее давление при измерении, находится во второй трети шкалы.

Не допускаются к применению манометры:

— не имеющие пломбы или клейма;

— с просроченным сроком проверки;

— со стрелкой, не возвращающейся при выключении на нулевую отметку шкалы, либо стрелка которого, при постановке на «0» отклоняется на величину превышающую половину допустимой погрешности;

— при разбитом стекле или других повреждениях, которые могут исказить правильность его показаний.

Класс точности манометров для воды должен быть не ниже 2,5. На шкалу манометра наносят красную черту, соответствующую высшему допускаемому рабочему давлению.

Для измерения давления газа используют манометры класса точности не ниже 1,5. То есть максимальная допустимая инструментальная погрешность при замерах давления газа составляет 1,5% от фактического измеренного показания.

Шкала манометра имеет цену деления. Цена деления определяется исходя из отрезка шкалы между двумя отмеченными значениями (цифрами). Берётся разница между ними и делится на количество промежутков между ними.

flaska.ru

5.3. Манометры “ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ. ПБ 10-115-96” (утв. Постановлением Госгортехнадзора РФ от 18.04.95 N 20) (ред. от 02.09.97)

отменен/утратил силу Редакция от 02.09.1997 Подробная информация| Наименование документ | “ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ. ПБ 10-115-96” (утв. Постановлением Госгортехнадзора РФ от 18.04.95 N 20) (ред. от 02.09.97) |

| Вид документа | постановление, перечень, правила |

| Принявший орган | госгортехнадзор рф |

| Номер документа | 20 |

| Дата принятия | 01.01.1970 |

| Дата редакции | 02.09.1997 |

| Дата регистрации в Минюсте | 01.01.1970 |

| Статус | отменен/утратил силу |

| Публикация |

|

| Навигатор | Примечания |

5.3.1. Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой.

5.3.2. Манометры должны иметь класс точности не ниже: 2,5 – при рабочем давлении сосуда до 2,5 МПа (25 кгс/кв. см), 1,5 – при рабочем давлении сосуда выше 2,5 МПа (25 кгс/кв. см).

5.3.3. Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы.

5.3.4. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра.

5.3.5. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу.

5.3.6. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 м – не менее 160 мм.

Установка манометров на высоте более 3 м от уровня площадки не разрешается.

5.3.7. Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного.

В необходимых случаях манометр в зависимости от условий работы и свойств среды, находящейся в сосуде, должен снабжаться или сифонной трубкой, или масляным буфером, или другими устройствами, предохраняющими его от непосредственного воздействия среды и температуры и обеспечивающими его надежную работу.

5.3.8. На сосудах, работающих под давлением выше 2,5 МПа (25 кгс/кв. см) или при температуре среды выше 250 град. C, а также со взрывоопасной средой или вредными веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007 вместо трехходового крана допускается установка отдельного штуцера с запорным органом для подсоединения второго манометра.

На стационарных сосудах при наличии возможности проверки манометра в установленные настоящими Правилами сроки путем снятия его с сосуда установка трехходового крана или заменяющего его устройства необязательна.

На передвижных сосудах необходимость установки трехходового крана определяется разработчиком проекта сосуда.

5.3.9. Манометры и соединяющие их с сосудом трубопроводы должны быть защищены от замерзания.

5.3.10. Манометр не допускается к применению в случаях, когда:

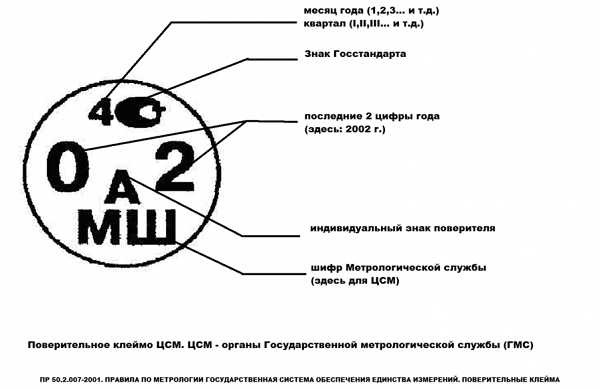

отсутствует пломба или клеймо с отметкой о проведении поверки;

просрочен срок поверки;

стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний.

5.3.11. Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться Инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации – владельца сосуда.

zakonbase.ru

Проверка манометров: правила и порядок проведения

Проверка манометров: основные правила

Манометр применяют для того, чтобы контролировать показатели давления в промышленных емкостях и сосудах. Чтобы он работал точно и показывал верные данные, его необходимо регулярно проверять на предмет исправности.

Регламент проверки манометров: сроки и условия

Проверка показаний рабочих приборов с их последующим опломбированием, согласно действующему ГОСТ, осуществляться не реже 1 раза в год. Помимо этого, со стороны предприятия должна осуществляться плановая проверка контрольным манометром не реже 1 раза в полгода. Каждая такая проверка должна сопровождаться соответствующей записью в журнале.

В случае отсутствия необходимого контрольного прибора, можно производить проверку опломбированным рабочим манометром. Главное, чтобы его шкала и класс точности совпадали с проверяемым манометром.

Как проверить газовый манометр

В общем случае проверка заключается лишь в том, чтобы сверить данные проверяемого манометра с показаниями контрольного прибора или рассчитать действующее давление газа, после чего измерить его с помощью манометра и сравнить данные. Для этого потребуется лишь контрольный манометр и термометр. Если описать данную процедуру более подробно, то она выглядит следующим образом:

- установите датчик манометра в емкость через специальный штуцер;

- в момент фиксации значения давления извлеките манометр, и установите на это место контрольный прибор;

- сравнив показания двух приборов, проверьте правильность показаний прибора;

- в случае, если показания прибора не совпадают с эталонным манометром, необходимо произвести его регулировку, чтобы при одинаковых рабочих условиях приборы показывали одни и те же значения давления;

- на корпусе манометра имеются регулировочные болты, с помощью которых и нужно произвести корректировку;

- с электронным аналогом действия те же, только нужно учитывать, что этот прибор имеет инерционность, поэтому показания нужно удерживать от 8 до 10 с.

При отсутствии эталонного прибора, нужно предварительно рассчитать рабочее давление по формуле P2=T2•P1/T1:

- для этого потребуется сосуд объема, который известен или можно его измерить, в нем находится воздух при нормальном атмосферном давлении и комнатной температуры;

- сосуд герметично закрывается и постепенно нагревается;

- далее просто рассчитывается давление внутри сосуда с помощью формулы, где Т1 и Т2 – это начальная и конечная температура воздуха в сосуде, а Р1 атмосферное давление.

- в случае, если показания прибора не совпадают с расчетом, тогда необходимо произвести его регулировку до тех данных, которые получились при расчете.

Все виды монометров от нашей компании

nvph.ru

9.114.Требования к манометрам котлов, периодичность их проверки.

На каждом паровом котле должен быть установлен манометр, показывающий давление пара.

У каждого парового котла должен быть установлен манометр на питательной линии.

Манометры, устанавливаемые на котлах, должны иметь класс точности не ниже:

-2.5 – для рабочего давления до 23 кг/см кв.;

-1.5 – для рабочего давления 23 140 кг/см кв.;

-1.0 – для рабочего давления свыше 140 кг/см кв.

Манометр должен быть с такой шкалой, чтобы при рабочем давлении стрелка его находилась в средней части шкалы. На шкале манометра должна быть нанесена красная черта по делению, соответствующемувысшему допускаемому рабочему давлению в котле.

Манометры ЗАПРЕЩАЕТСЯ применять, если:

-на манометре нет пломбы или клейма с отметкой о проверке;

-истек срок проверки манометра;

-стрелка манометра, при его выключении, не возвращается к нулевому показанию шкалы;

-разбито стекло или имеются другие повреждения манометра, которые могут отразиться на правильности его показаний.

Манометры, с их опломбированием (клеймением), должны проверяться не реже одного раза в год, в порядке, установленном правилами Госстандарта.

Кроме того, не реже одного раза в 6 месяцев, организацией должны проверяться рабочие манометры контрольным манометром или проверенным рабочим манометром, имеющим одинаковые с проверяемым шкалу и

96

класс точности, с записью результатов в журнале контрольных проверок.

9.115.Требования к предохранительным клапанам котлов, периодичность их проверки.

Каждый котел, паропроизводительностью более 100 кг/час, должен быть снабжен, не менее чем двумя, предохранительными клапанами, один из которых должен быть контрольным. На котлах производительностью 100 кг/час и менее – допускается установка одного предохранительного клапана.

Суммарная пропускная способность предохранительных клапанов, устанавливаемых на котле, должна быть не менее часовой паропроизводи-тельности котла.

Предохранительные клапаны должны иметь защитные устройства (отводные трубы), предохраняющие обслуживающий персонал от ожогов при срабатывании, а контрольные клапаны, кроме того, должны иметьсигнальные устройства (свисток), если выход среды из них не слышен с рабочего места оператора котла.

Среда, выводящаяся из предохранительных клапанов, должна отводиться за пределы помещения. Отвод не должен создавать за клапаном противодавления. Отводящие трубы должны быть снабжены устройством для слива, скапливающегося в них конденсата.

Предохранительные клапаны должны защищать котлы от превышения в них давления более чем на 10% расчетного (разрешенного).

Исправность действия предохранительных клапанов должна проверяться продувкой при каждом пуске котла, а также в период их работы, не реже одного раза в сутки. Проверка проводится в присутствии ответственного по смене.

9.116. Требования к указателям уровня воды котлов.

На каждом, вновь установленном паровом котле, для постоянного наблюдения за положением уровня воды в барабане, должно быть установлено не менее двух водоуказательных приборов прямого действия.

Устройство водоуказательного прибора прямого действия должно предусматривать замену стекла и корпуса во время эксплуатации котла.

На водоуказательных приборах, против допускаемого низшего уровня воды в котле, должен быть установлен неподвижный металлический указатель с надписью “Низший уровень”. Этот уровень должен быть не менее, чем на 25 мм выше нижней видимой кромки прозрачной пластины (стекла). Аналогично устанавливается указатель высшего допустимого уровня воды в котле, который должен находиться не менее 25 мм ниже верхней видимой кромки прозрачной пластины водоуказательного прибора.

97

При установке водоуказательных приборов, состоящих из нескольких водоуказательных стекол, последние размещаются так, чтобы они непрерывно показывали уровень воды в котле.

Трубы, соединяющие водоуказательные приборы с барабаном (корпусом) котла, должны быть защищены от замерзания.

Водоуказательные приборы должны быть снабжены запорной арматурой (вентилями или задвижками) для отключения их от котла и продувочной арматуры. Для спуска воды, при продувке водоуказательныхприборов, должны быть воронки с защитным приспособлением и отводной трубой для свободного слива воды.

studfiles.net

Манометры проверка исправности работы – Справочник химика 21

Металлические манометры просты по устройству и достаточно надежны в работе. Для периодического контроля за исправностью манометров служат проверенные контрольные манометры. Манометр, находящийся в работе на аппарате, должен иметь пломбу с датой осмотра и проверки. [c.44]Каждый автоклав должен быть снабжен исправным запломбированным манометром. Проверка и пломбировка каждого манометра должны производиться не реже одного раза в шесть месяцев (независимо от срока работы). На шкале манометра должна быть проведена красная черта или взамен ее укреплена (припаяна) металлическая пластинка, окрашенная в красный цвет, плотно прилегающая к стеклу манометра и устанавливаемая на делении, соответствующем предельно допустимому давлению в автоклаве. [c.764]

Промывка магистральных воздухопроводов Капитальная чистка поршневого компрессора Капитальна чистка ротационного компрессора при односменной работе Капитальная чистка ротационного компрессора при двухсменной работе Чистка промежуточных холодильников Проверка исправности работы манометров Проверка наличия воды в уплотнительной коробке ротационного компрессора Смена масла в уплотнительной коробке и ее промывка [c.130]

Манометры и термометры должны быть исправны — с целыми стеклами и корпусом без вмятин. Диапазон рабочего давления маслонасоса должен приходиться на первую половину шкалы манометра. Если, например, маслоустановка центрифуги работает в диапазоне давлений 5—20 кгс/см2, то шкала манометра должна быть рассчитана на 40 кгс/см . На корпусе манометра и термометра должны быть пломба и знак государственного поверителя, свидетельствующий о том, что прибор прошел ежегодную проверку. [c.158]

Порядок работы на испытательном стенде следующий. После проверки исправности стенда и подготовки его к работе на одно из рабочих мест устанавливают предохранительный клапан 8. В ресивер компрессором накачивают воздух до рабочего давления предохранительного клапана. Медленно открывают вентиль перед клапаном и проверяют герметичность в месте уплотнения клапана и седла. В случае отсутствия герметичности производят необходимый ремонт клапана (смену уплотнительного кольца, очистку поверхностей, регулирование усилия пружины и др.). После ремонта выполняют регулировку клапана на необходимое давление путем затяжки или ослабления регулировочного винта пружины. Давление срабатывания определяется по контрольному манометру 3 в момент характерного хлопка клапана при постепенном повышении давления воздуха в ресивере. В данном случае ресивер необходим для образования хлопка, облегчающего настройку клапана. Емкость ресивера рекомендуется не менее 40 л. После настройки клапана регулировочный винт закрепляют контргайкой. [c.55]

После выполнения перечисленных работ приступают к проверке работы контрольно-измерительных приборов. У пружинных манометров проверяют возврат стрелки на нуль после сообщения его с атмосферой и сброса давления газа через трехходовой кран. При неточных показаниях манометра на трехходовой кран устанавливают контрольный манометр и с помощью трехходового крана производят одновременное измерение давления контрольным и рабочим манометрами. Если показания манометров окажутся различными, то рабочий манометр заменяют исправным. Далее приступают к проверке показаний манометра, измеряющего перепад давлений на фильтре. Если перепад давлений на фильтре окажется выше допустимых 100 мм вод. ст. (1000 Па), то фильтр подлежит очистке. [c.146]

Вся территория установки, а также площадки реакторного блока очищаются от нефтепродуктов и посторонних предметов, что обеспечивает нормальные условия работы обслуживающего персонала на установке. Проверяется исправность действия системы паротушения (паровых стояков в камерах двойников печей, в помещениях насосных), исправность действия стояков, наличие огнетушителей, кошм, песка и т. д. Должны быть опробованы и приведены в рабочее состояние вентиляторы всех вентиляционных устройств в производственных насосных, помещениях воздуходувки и компрессоров. Производится проверка манометров, а также предохранительных клапанов, установленных ва аппаратах, работающих под давлением свыше 0,7 ати. Предохранительные клапаны, имеющие дефекты (рычаг не движется, либо сорвана пломба), либо с истекшим сроком пользования употреблять не разрешается. [c.137]

При настройке приборов и оценке качества работы установки руководствуются изложенными выше общими приемами определения состояния и исправности действия установок и их отдельных элементов. Давление и температуру кипения и конденсации определяют по манометрам, которые устанавливаются на время проверки на специальных тройниках нагнетательного и всасывающего вентилей компрессора. Приемы установки манометров, способы контроля температурного режима и настройка приборов автоматики изложены при описании пуска мелких установок после монтажа. [c.197]

После снятия клапанов через клапанные гнезда проверяют состояние рабочих поверхностей цилиндров. При наличии рисок и задиров разбирают поршневую группу, зачищают зеркало цилиндров тонким шлифовальным полотном, чистят кольца и канавки на поршне. Затем соединяют все трубопроводы и аппараты, которые были разъединены для продувки, очищают фильтры на смазочной системе, проверяют затяжку резьбовых соединений на компрессоре. Заменяют манометры, которыми пользовались при продувке, постоянными, проверяют исправность предохранительных клапанов и готовят компрессор к испытаниям под нагрузкой. Испытания под нагрузкой служат для проверки работоспособности всех узлов и систем компрессора в условиях эксплуатации. К нагрузке компрессора после пуска приступают, убедившись, что все узлы на холостом ходу работают нормально. В начале испытания давление повышают постепенно ступенями 25, 50, 75 и 100% рабочего давления. В каждом режиме компрессор должен работать не менее 2 ч. Переходить к режиму с более высоким давлением следует только после устранения дефектов и достижения нормальной работы на предыдущем режиме. Проверяют работу сальников. Следят за температурой и давлением газа по ступеням, за появлением посторонних стуков и течи во фланцевых соединениях и за вибрациями трубопроводов. [c.83]

Первый пуск необходим для проверки исправности работы масляного насоса (проверяется по манометру и через люк по обилию разбрызгиваемой смазки). Отсутствие стуков и резких шумов является признаком исправной работы машины, а отсутствие дыма в раме свидетельствует о нормальной смазке всех тру-ш,ися поверхностей. Иногда при первых пусках возникает стук в цилиндрах компрессора, доходяш,ий до резкого, это наблюдается при избытке масла. Если есть уверенность в том, что зазор между торцами поршня и днищем цилиндра выдержан, на этот стук не следует обращать внимание, хотя он может быть на протяжении всего времени работы компрессора без клапанов. [c.70]

www.chem21.info

Требования к манометрам — Информация и документы по охране труда и промышленной безопасности

Требования к манометрам

Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой.

Манометры должны иметь класс точности не ниже: 2,5 – при рабочем давлении сосуда до 2,5 МПа (25 кгс/см2), 1,5 – при рабочем давлении сосуда выше 2,5 МПа (25 кгс/см2).

Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы.

На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра.

Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу.

Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 м – не менее 160 мм.

Установка манометров на высоте более 3 м от уровня площадки не разрешается.

Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного.

В необходимых случаях манометр в зависимости от условий работы и свойств среды, находящейся в сосуде, должен снабжаться или сифонной трубкой, или масляным буфером, или другими устройствами, предохраняющими его от непосредственного воздействия среды и температуры и обеспечивающими его надежную работу.

На сосудах, работающих под давлением выше 2,5 МПа (25 кгс/см2) или при температуре среды выше 250°С, а также со взрывоопасной средой или вредными веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007-76 вместо трехходового крана допускается установка отдельного штуцера с запорным органом для подсоединения второго манометра.

На стационарных сосудах при наличии возможности проверки манометра в установленные Правилами сроки путем снятия его с сосуда установка трехходового крана или заменяющего его устройства необязательна.

На передвижных сосудах необходимость установки трехходового крана определяется разработчиком проекта сосуда.

Манометры и соединяющие их с сосудом трубопроводы должны быть защищены от замерзания.

Манометр не допускается к применению в случаях, когда:

отсутствует пломба или клеймо с отметкой о проведении поверки;

просрочен срок поверки;

стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний.

Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации – владельца сосуда.

_____________________________________________________________

Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (утв. постановлением Госгортехнадзора РФ от 11 июня 2003 г. N 91)

naine.ru

Методика поверки манометров технических

Проверка газовых манометров

Поверку газовых манометров с последующим опломбированием или нанесением клейма необходимо производить не реже одного раза в 12 месяцев.

Не реже одного раза в 6 месяцев собственник сосуда обязан производить дополнительную проверку рабочих манометров калиброванным манометром с записью результатов в журнал контрольных проверок. При эталонного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации – владельца сосуда.

В настоящих Методических указаниях применяются следующие термины:

1.1. Калибровка средств измерений (калибровочные работы) – совокупность операций, выполняемых с целью определения и подтверждения действительных значений метрологических характеристик и (или) пригодности к применению средства измерений, не подлежащего государственному метрологическому контролю и надзору.

1.2. Средства калибровки – эталоны, установки и другие средства измерений, применяемые при калибровке в соответствии с установленными правилами.

1.3. Сертификат о калибровке – документ, удостоверяющий факт и результаты калибровки средства измерений, который выдается организацией, осуществляющей калибровку.

1.4. Калибровочные клейма – технические устройства, предназначенные для нанесения оттиска клейма на средства измерений, дополнительные устройства или техническую документацию в целях:

- удостоверения, что средства измерений имеют метрологические характеристики, соответствующие установленным техническим требованиям;

- исключения при необходимости доступа к регулировочным (юстировочным) устройствам средств измерений;

- опечатывания непригодных к применению средств измерений;

- аннулирования существующего клейма (аннулирующие клейма).

1.5. Руководство по качеству организации и выполнения калибровочных работ (далее – «Руководство по качеству») – документ, устанавливающий цели, методы и процедуры, позволяющие метрологической службе или калибровочной лаборатории решать задачи, определяемые положением о них.

1.6. Качество калибровки средств измерений – совокупность характеристик калибровки, обусловливающих соответствие методов, средств и условий предъявляемым требованиям, установленным в нормативных документах по калибровке.

Монометры от нашей компании

nvph.ru