Постоянная скорость резания: G96 G-Code. Постоянная поверхностная скорость

alexxlab | 27.10.1987 | 0 | Разное

G96 G-Code. Постоянная поверхностная скорость

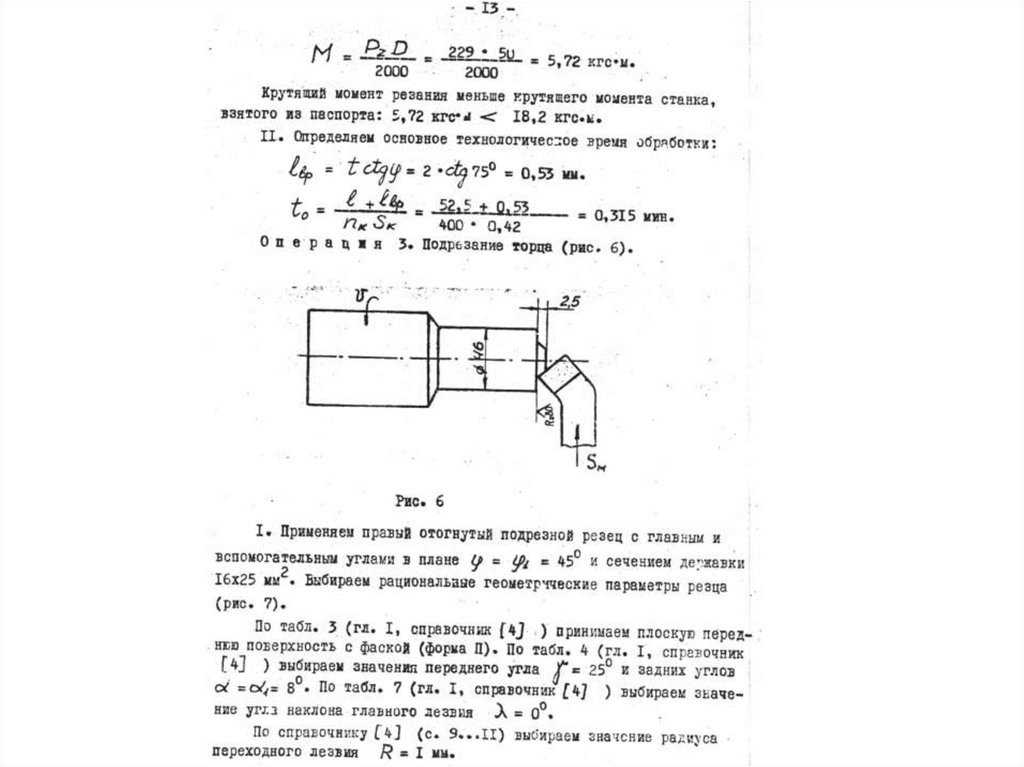

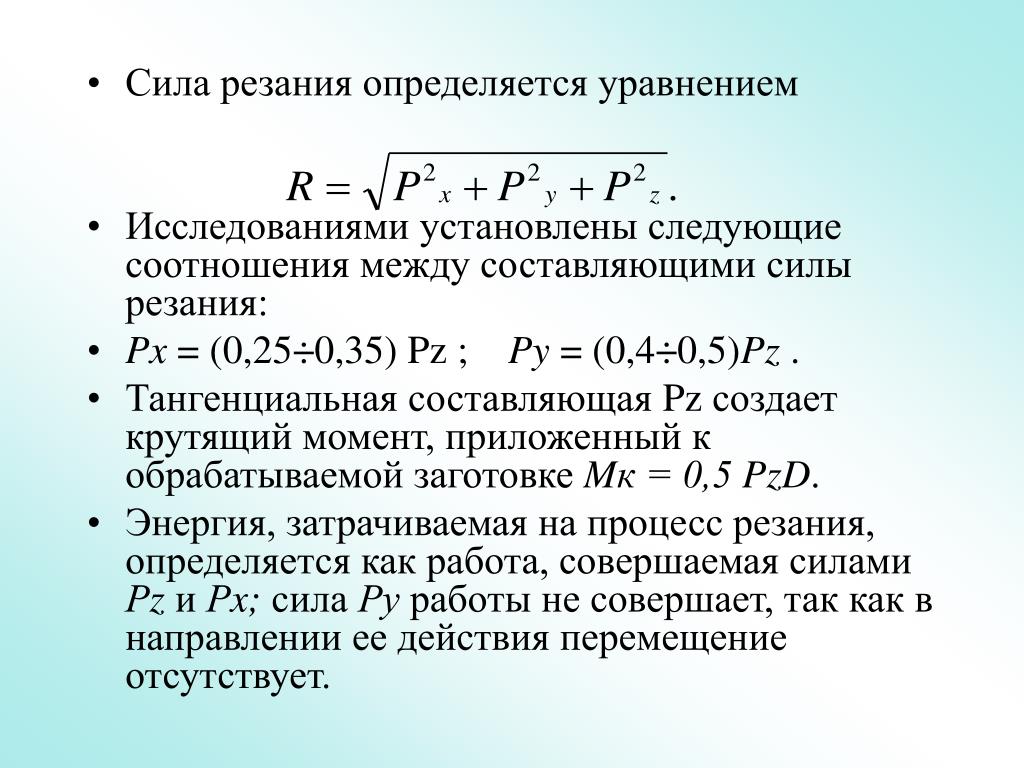

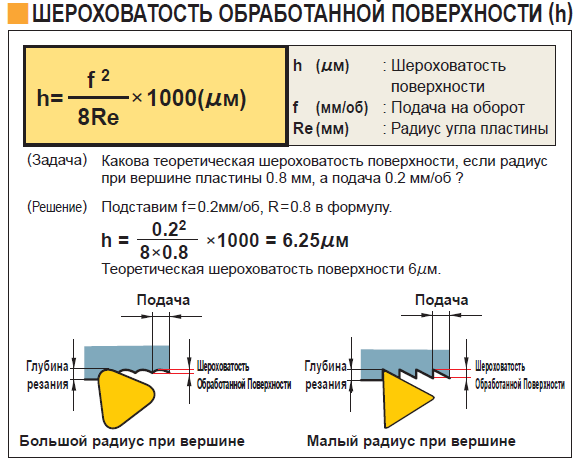

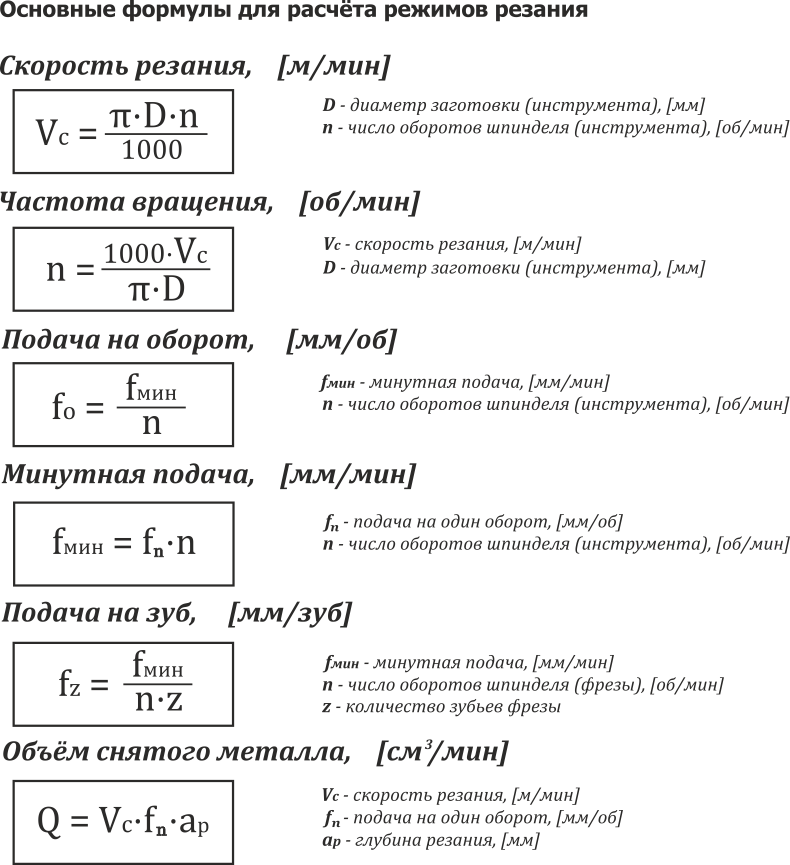

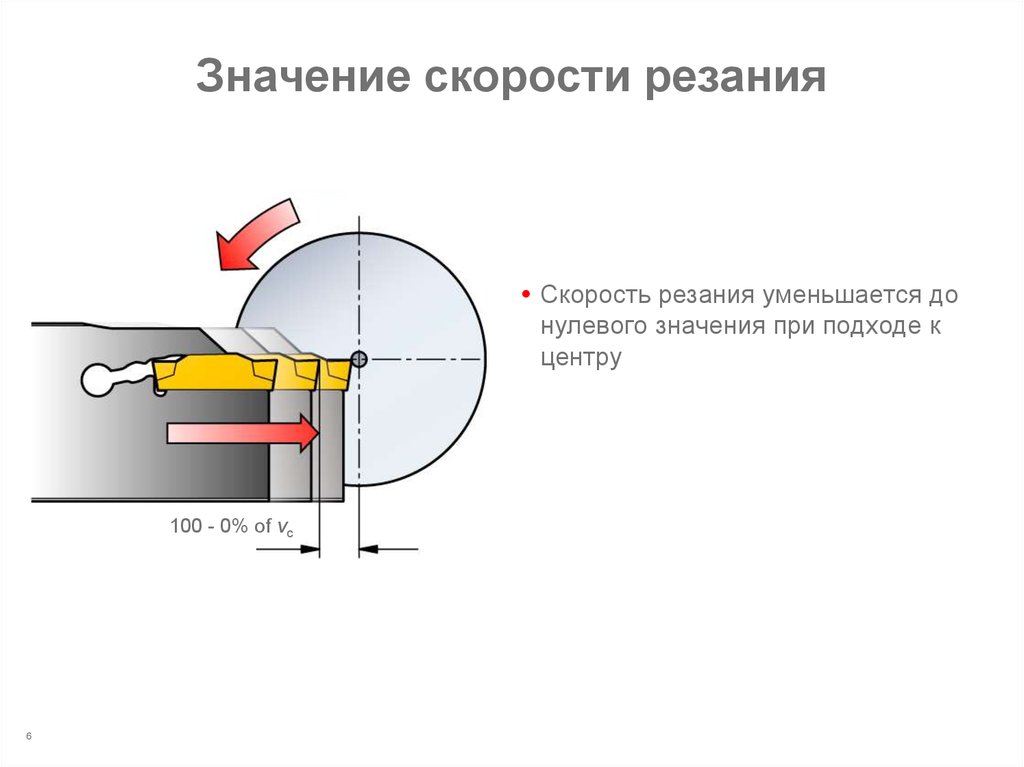

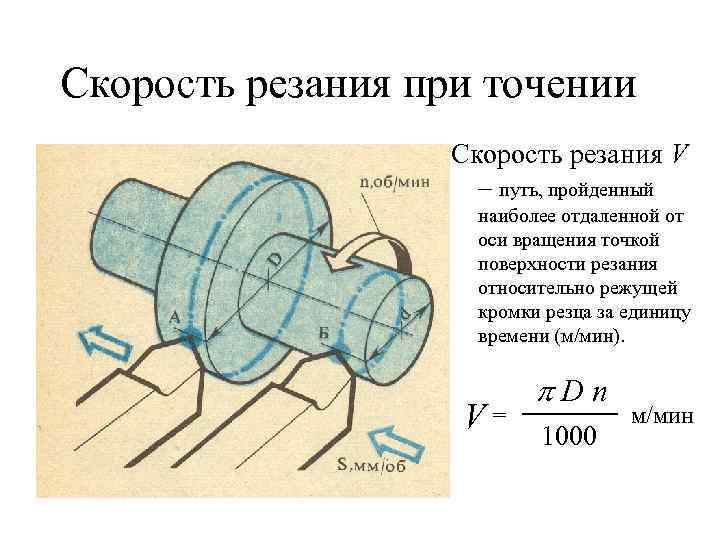

Если вы знакомы с подачей и скоростью, или если вы когда-либо читали каталог инструментов, поверхностная скорость — это величина, которая определяет, насколько быстро режущая кромка инструмента может перемещаться по заготовке. Это удобнее, чем частота вращения шпинделя, поскольку не зависит от диаметра. При заданных оборотах в минуту поверхностная скорость изменяется на в зависимости от расстоянии до центра. G96 G-Code существует как рез для того чтобы уровнять скорость.

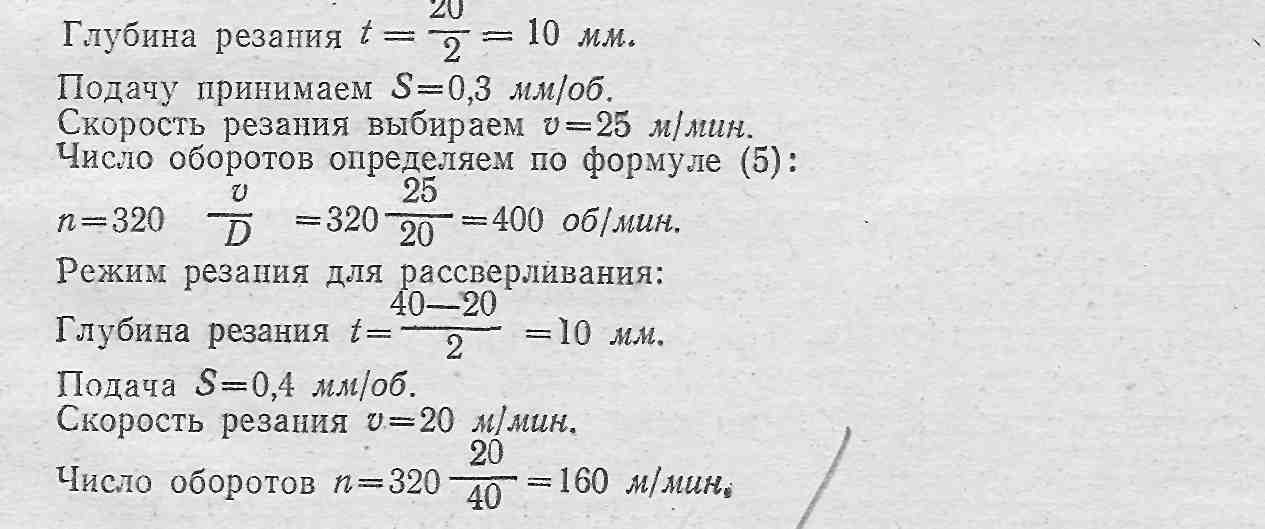

Например, предположим, что мы работаем на токарном станке со скоростью 2000 об / мин и хотим обработать заготовку диаметром 2 дюйма. Вначале инструмент находится на расстоянии 1 дюйма от центра заготовки. При 2000 об / мин поверхностную скорость можно рассчитать следующим образом:

Поверхностная скорость = об / мин * Pi * диаметр

Итак, наша поверхностная скорость составляет 2000 * 3,14 * 1, почти 6300 дюймов в минуту. Поверхностная скорость традиционно выражается либо в футах в минуту, либо в метрах в минуту, поэтому мы можем разделить на 12 дюймов в фут и получить 523 SFM. Однако, когда мы приближаемся к центру, поверхностная скорость быстро падает. На расстоянии 1/8 дюйма от центра он всего на 65 футов в минуту — намного медленнее!

Однако, когда мы приближаемся к центру, поверхностная скорость быстро падает. На расстоянии 1/8 дюйма от центра он всего на 65 футов в минуту — намного медленнее!

Постоянная скорость резания — это функция, которая позволяет нам указывать скорость вращения шпинделя в терминах скорости резания, а не об / мин. Станок автоматически поддерживает обороты, необходимые для того, чтобы резка происходила с желаемой скоростью резания.

Довольно аккуратно, да?

Интересно, что вы даже можете купить ручные токарные станки с функцией CSS. Вот один в действии, чтобы вы могли видеть и слышать изменение скорости во время торцевания:

Программирование постоянной скорости резания с помощью G96

Для большинства элементов управления вы просто вводите G-код G96, чтобы машина работала с постоянной скоростью на поверхности. Необязательная команда «D» может использоваться для указания максимальной скорости вращения шпинделя.

Необязательная команда «D» может использоваться для указания максимальной скорости вращения шпинделя.

Примечание: представьте себе действительно большую и не совсем сбалансированную заготовку, удерживаемую в патроне. Вы сталкиваетесь с этой заготовкой, и вы не указали максимальную скорость вращения с помощью «D». Заготовка вращается все быстрее и быстрее, вибрируя все сильнее и сильнее, чем ближе инструмент к центральной оси. Наверное, это плохо. Вы должны всегда задавать ограничение числа оборотов в D-словах при работе в режиме CSS, чтобы заготовка не вращалась слишком быстро!

Вот и все. Теперь любые команды «S» шпинделя будут относиться к скорости поверхности, либо в футах в минуту, либо в метрах в минуту, в зависимости от того, как настроен ваш станок.

Чтобы отменить G96 и вернуться в нормальный режим скорости вращения шпинделя, используйте «G97».

Преимущества постоянной поверхностной скорости

У указания CSS с помощью G96 есть несколько больших преимуществ:

1. Программировать намного проще. Поверхностную скорость легко получить для любого инструмента, который вы можете использовать для обработки любого материала. Намного проще просто ввести это, чем прибегать к калькулятору для определения подходящей скорости вращения.

Программировать намного проще. Поверхностную скорость легко получить для любого инструмента, который вы можете использовать для обработки любого материала. Намного проще просто ввести это, чем прибегать к калькулятору для определения подходящей скорости вращения.

2. Лучшее качество поверхности и стойкость инструмента. Инструмент был разработан для работы с определенной скоростью. Изменение скорости в зависимости от диаметра за один проход не дает стабильных результатов.

3. Более быстрые циклы и меньшее время обработки. Ускорение для меньшего диаметра не может помочь, но сокращает время цикла.

4. Более стабильная обработка поверхности независимо от диаметра детали. Это особенно верно, если вы используете постоянную скорость резания вместе со скоростью подачи G99 подача на оборот.

Недостатки постоянной поверхностной скорости

Как и все остальное, при использовании CSS следует помнить о недостатках:

1. CSS не имеет смысла для операций по центрированию, когда инструмент находится в положении 0 по оси X и движется только по Z. Это происходит, например, во время сверления, нарезания резьбы или развёртывания. Независимо от того, какую скорость вы укажете, шпиндель будет набирать максимально допустимую скорость вращения. Итак, вы не можете использовать CSS для этих операций!

Это происходит, например, во время сверления, нарезания резьбы или развёртывания. Независимо от того, какую скорость вы укажете, шпиндель будет набирать максимально допустимую скорость вращения. Итак, вы не можете использовать CSS для этих операций!

2. Многие элементы управления требуют режима об / мин во время нарезки резьбы. Важным при нарезании резьбы является синхронизация движения двух осей, не обязательно для поддержания точной поверхностной скорости, что составляет довольно небольшое изменение диаметра от вершины к впадине резьбы.

3. Проблемы с балансировкой, о которых я упоминал, говоря об ограничении оборотов с помощью «D- кода», могут возникнуть в режиме CSS в спешке для неосторожного оператора. Кроме того, патроны и другие приспособления могут иметь максимальную скорость вращения, которая намного ниже максимальной скорости вращения шпинделя. Заготовки могут недостаточно хорошо удерживаться для вращения на максимальных оборотах. Помните, что когда инструмент достигает центральной оси, ваша машина будет вращаться с максимальной скоростью вращения, если вы не установили некоторые ограничения. Это может привести к очень серьезным авариям или даже травмам. Будьте осторожны, когда вы работаете в режиме, когда шпиндель может резко ускориться!

Это может привести к очень серьезным авариям или даже травмам. Будьте осторожны, когда вы работаете в режиме, когда шпиндель может резко ускориться!

4. Это может вас замедлить. Когда вы отодвигаетесь, чтобы перейти к другой операции, которая может даже не использовать CSS, зачем иметь дело с замедлением шпинделя только для того, чтобы снова ускорить его для следующей операции?

Рекомендации по использованию постоянной скорости резания

1. Используйте обычный режим об / мин (G97), пока инструмент не будет позиционирован для начала траектории.

2. В этот момент переключитесь на G96.

3. Сделайте пас.

4. Вернитесь к G97 перед изменением положения для следующего прохода.

5. Не используйте G96 для каждого реза. Используйте его только тогда, когда начало и конец реза будут существенно отличаться по диаметру.

6. Установите разумный предел оборотов в зависимости от конкретного случая для каждого использования G96.

|

Заглавная страница

КАТЕГОРИИ: Археология ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ? Влияние общества на человека Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. |

⇐ ПредыдущаяСтр 2 из 5Следующая ⇒

Режим поддержания постоянной скорости резания контролирует вращение шпинделя так, чтобы подача инструмента всегда велась с заданной скоростью резания в зависимости от переменного положения инструмента, путем указания скорости резания (относительная скорость инструмента и заготовки) после подачи команды S. Скорость резания представлена в следующих единицах.

Таблица 3-3 (a) Единицы измерения скорости резания

Поддержание постоянной скорости резания осуществляется следующими G-кодами.

Таблица 3-3 (b) G-код поддержания постоянной скорости резания

Для поддержания постоянной скорости резания, установите систему координат заготовки так, чтобы ось вращения являлась осью Z (X=0).

Рис. 3-3 (a) Поддержание постоянной скорости резания 1. Поддержание максимальной скорости вращения шпинделя

Это значение, имеющее своим пределом G50S, и максимальная скорость шпинделя поддержания постоянной скорости резания может задаваться в мин-1. G50S________ ; Когда на станке поддерживается постоянная скорость резания и скорость вращения шпинделя превышает значение, заданное вышеуказанной программой, следует постоянно поддерживать скорость вращения шпинделя на максимуме. 2. Ускоренное перемещение (G00)

При выполнении кадра ускоренного перемещения, скорость резания рассчитывается исходя из конечной точки. При режиме ускоренного перемещения резание заготовки не выполняется. Поэтому, скорость резания, соответствующая положениям, изменяющимся каждую секунду, не рассчитывается. Примечание: (1) При включенном питании, максимальная скорость вращения шпинделя не поддерживается. (2) Максимальная скорость вращения шпинделя поддерживается в режиме G96. (3) G50S0* означает, что скорость придерживаться на 0мин-1. (4) S-значение, заданное в режиме G96, сохраняется, даже при переходе в режим G97. При возвращении в режим G96, S-значение восстанавливается. G96S50 ; (50м/мин или 50футов/мин) G97S1000 ; (1000мин-1) G96X1000 ; (50м/мин или 50футов/мин) (5) Скорость резания, указанная в поддержании постоянной скорости резания служит для запрограммированной траектории. Она не применяется для расположения значений смещения инструмента. (6) При блокировке станка, постоянная скорость резания рассчитывается в соответствии с изменением значения координаты X программы. (7) Поддержание постоянной скорости резания работает при нарезании резьбы. Следовательно, при нарезании поперечной резьбы и конической резьбы, желательно отменить поддержание постоянной скорости резания при помощи режима G97. В этом случае для сервосистемы не возникает никаких проблем, чтобы изменять скорость вращения шпинделя. (8) При подаче в минуту (G98) доступен режим поддержания постоянной скорости резания (G96). (9) При смене режима из G96 в G97, если в режиме G97 не подается команда S (мин-1), в качестве S режима G97 используется последняя скорость режима G96. N111G97S800; 800мин-1

N222G96S100; 100м/мин

N333G97; Xмин-1

Режим X является Xмин-1 в кадре до N333. Таким образом, при смене режима G96 на режим G97, скорость вращения шпинделя не меняется. При смене G97 на G96, S-значение режима G96 становится действующим. Если S не назначено, оно составляет S=0м/мин (футов/мин). Рис. 3-3 (b) Пример программы

(Команда диаметра) N8 G00 X1000. Z1400. ; N9 T0303; N11 X400. Z1050. ; N12 G50 S3000; (Команда максимальной скорости вращения шпинделя) N13 G96 S200 ; (Скорость резания 200м/мин) N14 G01 Z700. N15 X600. Z400. ; Поскольку устройство ЧПУ рассчитывает значения, которые назначаются для скорости резания при запрограммированной координате X, то в случае смещения значение X после смещения не рассчитывается. В конечной точке N15 из приведенного выше примера, режущая кромка инструмента (диаметр 600) располагается в радиусе 200м/мин без позиционирования центра револьверной головки. При отрицательном значении X, оно рассчитывается при абсолютном значении.

Примечание: Если система оснащена поддержкой постоянной скорости резания, Т-функция является 4-значной командой.

Рис. 3-3 (c) Связь между скоростью вращения шпинделя и скоростью резания

Список G-кодов

С: Стандарт О: Опция

Таблица 3-4 Список G-кодов

Примечание: (1) G-коды, отмеченные *, устанавливаются при включенном питании. (2) G-коды в группе 00 не являются модальными. (3) Если подается команда G-кода, который отсутствует в списке, отображается сигнал №010. (4) G-коды из различных групп могут содержаться в одном кадре. (5) Отображается G-код из каждой группы.

M-функция

* Управление оси Cs (опция)

S-функция

4-значная S команда

T-функция

4-значная T команда

Номер смещения инструмента Эта функция используется для компенсации проскальзывания резцов, износа инструмента и т.д., и имеются 16 номеров смещения, которые могут задавать значения смещения (OFX и OFZ), в соответствии с каждым номером смещения инструмента. Максимальное значение команды составляет +999.999 ~ -999.999.

Таблица 3-7 Номер смещения инструмента

T0000; Если номер смещения – 00, смещение отменяется. ⇐ Предыдущая12345Следующая ⇒ Читайте также: Коммуникативные барьеры и пути их преодоления Рынок недвижимости. Сущность недвижимости Решение задач с использованием генеалогического метода История происхождения и развития детской игры |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 3456; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь – 161. |

6.3 Постоянная скорость резания (G96/G961/G962, G97/G971/G972, G973, LIMS, SCC)

Движение шпинделя

6.3Постоянная скорость резания (G96/G961/G962, G97/G971/G972, G973, LIMS, SCC)

Функция

При включенной функции “Постоянная скорость резания”, в зависимости от соответствующего диаметра детали, скорость шпинделя изменяется таким образом, что скорость резания S в м/мин или футах/мин остается постоянной на резце инструмента.

͇͙͕͙͇̾͘ ͉͇͔͗͌͠͏ͦ ͖͟͏͔͋͌͒ͦ ͔͘͏͍͔͇͌ ̸͕͕͙͑͗ͣ͘

͎͇͔͗͌͏ͦ

͖͕͙͕͔͔͇ͦͦ͘

͇͙͕͙͇̾͘ ͉͇͔͗͌͠͏ͦ ͖͟͏͔͋͌͒ͦ ͉͌͒͏͔͇͌͞

Благодаря этому достигаются следующие преимущества:

●Равномерные поверхности после обточки и тем самым высокое качество поверхностей

●Щадящая для инструмента обработка

Основы |

|

Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 | 107 |

Движение шпинделя

6. 3 Постоянная скорость резания (G96/G961/G962, G97/G971/G972, G973, LIMS, SCC)

3 Постоянная скорость резания (G96/G961/G962, G97/G971/G972, G973, LIMS, SCC)

Синтаксис

Включение/выключение постоянной скорости резания для мастер-шпинделя:

G96/G961/G962 S…

…

G97/G971/G972/G973

Ограничение скорости для мастер-шпинделя

LIMS=<значение> LIMS[<шпиндель>]=<значение>

Другая ось отсчета для G96/G961/G962:

SCC[<ось>]

Примечание

SCC[<ось>] может быть запрограммирована отдельно или вместе с G96/G961/G962.

Значение

G96: Постоянная скорость резания с типом подачи G95: ВКЛ

С G96 автоматически включается G95. Если G95 прежде еще не была включена, то при вызове G96 необходимо указать новое значение подачи

F….

G961: Постоянная скорость резания с типом подачи G94: ВКЛ

G962: Постоянная скорость резания с типом подачи G94 или G95: ВКЛ

Указание:

Информацию касательно G94 и G95 см. ” Подача (G93, G94, G95, F, FGROUP, FL, FGREF) (Страница 119)”

S. ..: В комбинации с G96, G961 или G962 S… интерпретируется не как скорость шпинделя, а как скорость резания. Скорость резания всегда действует на мастер-шпиндель.

..: В комбинации с G96, G961 или G962 S… интерпретируется не как скорость шпинделя, а как скорость резания. Скорость резания всегда действует на мастер-шпиндель.

Единица: м/мин (для G71/G710) или футов/мин (для G70/G700)

Диапазон 0,1 м/мин … 9999 9999,9 м/мин значений:

G97: Отключить постоянную скорость резания с типом подачи G95

После G97 (или G971) S… снова интерпретируется как скорость шпинделя в оборотах/мин. Если новая скорость шпинделя не указана, то сохраняется последняя установленная через G96 (или G961) скорость.

G971: Отключить постоянную скорость резания с типом подачи G94

G972: Отключить постоянную скорость резания с типом подачи G94 или G95

G973: Отключить постоянную скорость резания без активации ограничения скорости шпинделя

| Основы |

108 | Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 |

Движение шпинделя

6. 3 Постоянная скорость резания (G96/G961/G962, G97/G971/G972, G973, LIMS, SCC)

3 Постоянная скорость резания (G96/G961/G962, G97/G971/G972, G973, LIMS, SCC)

LIMS: | Ограничение скорости для мастер-шпинделя (действует только при | |

| активной G96/G961/G97) | |

| Для станков с переключаемыми мастер-шпинделями в одном кадре макс. | |

| для 4 шпинделей могут быть запрограммированы ограничения с | |

| различными значениями. | |

| <шпиндель>: | Номер шпинделя |

| <значение>: | Верхняя граница скорости шпинделя в оборотах/мин |

SCC: | При активной функции G96/G961/G962 с помощью SCC[<ось>] любая гео- | |

| ось может быть назначена осью отсчета. | |

Примечание

При первом выборе G96/G961/G962 необходимо ввести постоянную скорость резания S…, при повторном выборе G96/G961/G962 указание является опционным.

Примечание

Запрограммированное с LIMS ограничение скорости не должно превышать запрограммированной с G26 или определенной через установочные данные предельной скорости.

Примечание

Осью отсчета для G96/G961/G962 на момент программирования SCC[<ось>] должна быть известная в канале гео-ось. Программирование SCC[<ось>] возможно и при активной

G96/G961/G962.

Примеры

Пример 1: Включение постоянной скорости резания с ограничением скорости

Программный код | Комментарий | |||

N10 | SETMS(3) |

|

| |

N20 | G96 | S100 LIMS=2500 | ; Постоянная скорость резания = | |

|

|

|

| 100 м/мин, макс. |

|

|

|

| 2500 об/мин |

… |

|

|

|

|

N60 | G96 | G90 X0 Z10 F8 S100 LIMS=444 | ; Макс. скорость = 444 об/мин | |

Основы |

|

Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 | 109 |

Движение шпинделя

6.3 Постоянная скорость резания (G96/G961/G962, G97/G971/G972, G973, LIMS, SCC)

Пример 2: Задача ограничения скорости для 4 шпинделей

Определяются ограничения скорости для шпинделя 1 (мастер-шпиндель) и шпинделей

2, 3 и 4:

Программный код

N10 LIMS=300 LIMS[2]=450 LIMS[3]=800 LIMS[4]=1500

…

Пример 3: Согласование оси Y при поперечной обработке с осью X

Программный код | Комментарий | ||||

N10 | G18 |

| LIMS=3000 T1 D1 | ; Ограничение скорости до 3000 об/мин | |

N20 | G0 | X100 | Z200 |

| |

N30 | Z100 |

|

|

| |

N40 | G96 |

| S20 M3 | ; Постоянная скорость резания 20 м/мин, зависит от | |

|

|

|

|

| оси X. |

N50 | G0 | X80 |

|

| |

N60 | G1 F1.2 X34 | ; Поперечная обработка в X с 1,2 мм/оборот. | |||

N70 | G0 | G94 | X100 |

| |

N80 | Z80 |

|

|

|

|

N100 | T2 |

| D1 |

|

|

N110 G96 | S40 SCC[Y] | ; Ось Y согласуется с G96 и G96 активируется | |||

|

|

|

|

| (возможно в одном кадре). Постоянная скорость |

|

|

|

|

| резания 40 м/мин, зависит от оси Y. |

… |

|

|

|

|

|

N140 | Y30 |

|

|

| |

N150 G01 | F1.2 Y=27 | ; Прорезка в Y, подача F 1,2 мм/оборот. | |||

N160 G97 |

|

| ; Постоянная скорость резания откл. | ||

N170 | G0 |

| Y100 |

| |

| Основы |

110 | Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 |

Движение шпинделя

6.3 Постоянная скорость резания (G96/G961/G962, G97/G971/G972, G973, LIMS, SCC)

Дополнительная информация

Вычисление скорости шпинделя

Основой для вычисления скорости шпинделя из запрограммированной скорости резания является позиция ENS поперечной оси (радиус).

Примечание

Фреймы между WCS и ENS (к примеру, программируемые фреймы как SCALE, TRANS или ROT) учитываются при вычислении скорости шпинделя и могут вызвать изменение скорости (к примеру, если при SCALE изменяется эффективный диаметр).

Ограничение скорости LIMS

Если необходимо обработать деталь с большими разностями в диаметре, то рекомендуется указать ограничение скорости шпинделя с LIMS (макс. скорость шпинделя). Таким образом, можно исключить недопустимо высокую скорость при маленьких диаметрах. LIMS действует только при активной G96, G961 и G97. При G971LIMS не действует.

/,06

Примечание

При установке кадра в главный ход все запрограммированные значения передаются в установочные данные.

Основы |

|

Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 | 111 |

Движение шпинделя

6.3 Постоянная скорость резания (G96/G961/G962, G97/G971/G972, G973, LIMS, SCC)

Выключение постоянной скорости резания (G97/G971/G973)

После G97/G971 СЧПУ снова интерпретирует значение S как скорость шпинделя в оборотах/мин. Если новая скорость шпинделя не указывается, то сохраняется последняя установленная через G96/G961 скорость.

Если новая скорость шпинделя не указывается, то сохраняется последняя установленная через G96/G961 скорость.

Функция G96/G961 может выключаться и с помощью G94 или G95. В этом случае действует последняя запрограммированная скорость S… для дальнейшего процесса обработки.

G97 может программироваться без предшествующей G96. В этом случае функция действует как G95, дополнительно может быть запрограммирована LIMS.

С помощью G973 постоянная скорость резания может быть отключена без активации ограничения скорости шпинделя.

Примечание Поперечная ось должна быть определена через машинные данные.

Движение ускоренным ходом G0

При движении ускоренным ходом G0 изменения скорости не осуществляются. Исключение:

Если подвод к контуру осуществляется ускоренным ходом и следующий кадр ЧПУ содержит траекторную команду G1/G2/G3/…, то скорость для следующей траекторной команды устанавливается уже в кадре подвода G0.

Другая ось отсчета для G96/G961/G962

При активной функции G96/G961/G962 с помощью SCC[<ось>] любая гео-ось может быть назначена осью отсчета. При изменении оси отсчета и тем самым исходной позиции острия инструмента (TCP-Tool Center Point) для постоянной скорости резания, результирующая скорость шпинделя достигается по установленной рампе торможения или разгона.

При изменении оси отсчета и тем самым исходной позиции острия инструмента (TCP-Tool Center Point) для постоянной скорости резания, результирующая скорость шпинделя достигается по установленной рампе торможения или разгона.

Переход согласованной оси канала

Свойство оси отсчета для G96/G961/G962 всегда присвоено гео-оси. При переходе согласованной оси канала свойство оси отсчета для G96/G961/G962 остается в старом канале.

Переход гео-оси не влияет на присвоение гео-оси постоянной скорости резания. Если переход гео-оси изменяет исходную позицию TCP для G96/G961/G962, то шпиндель разгоняется по рампе до новой скорости.

Если через переход гео-оси не происходит согласования новой оси канала (к примеру, GEOAX(0, X)), то скорость шпинделя замораживается согласно G97 .

| Основы |

112 | Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 |

Движение шпинделя

6. 3 Постоянная скорость резания (G96/G961/G962, G97/G971/G972, G973, LIMS, SCC)

3 Постоянная скорость резания (G96/G961/G962, G97/G971/G972, G973, LIMS, SCC)

Примеры перехода гео-оси с согласованиями оси отсчета:

Программный код | Комментарий | ||

N05 | G95 | F0.1 |

|

N10 | GEOAX(1,X1) | ; Ось канала X1 становится первой гео-осью. | |

N20 | SCC[X] | ; Первая гео-ось (X) становится осью отсчета для | |

|

|

| G96/G961/G962. |

N30 | GEOAX(1,X2) | ; Ось канала X2 становится первой гео-осью. | |

N40 | G96 | M3 S20 | ; Ось отсчета для G96 это ось канала X2. |

Программный код | Комментарий |

|

| ||

N05 | G95 | F0. |

|

|

|

N10 | GEOAX(1,X1) | ; Ось канала X1 | становится первой | гео-осью. | |

N20 | SCC[X1] | ; X1 и не явно первая гео-ось (X) | становится осью отсчета для | ||

|

|

| G96/G961/G962. |

|

|

N30 | GEOAX(1,X2) | ; Ось канала X2 | становится первой | гео-осью. | |

N40 | G96 | M3 S20 | ; Ось отсчета для G96 это X2 или X, нет предупреждения. | ||

Программный код | Комментарий | ||

N05 | G95 | F0. |

|

N10 | GEOAX(1, X2) | ; Ось канала X2 становится первой гео-осью. | |

N20 | SCC[X1] | ; X1 это не гео-ось, предупреждение. | |

Программный код | Комментарий | |||

N05 | G0 | Z50 |

|

|

N10 | X35 | Y30 |

|

|

N15 | SCC[X] |

| ; Осью отсчета для G96/G961/G962 является X. | |

N20 | G96 M3 | S20 | ; Постоянная скорость резания с 10 мм/мин вкл. | |

N25 | G1 | F1.5 X20 | ; Поперечная обработка в X с 1,5 мм/оборот. | |

N30 | G0 | Z51 |

|

|

N35 | SCC[Y] |

| ; Осью отсчета для G96 является Y, уменьшение скорости | |

|

|

|

| шпинделя (Y30). |

N40 | G1 | F1.2 Y25 | ; Поперечная обработка в Y с 1,2 мм/оборот. | |

Литература:

/FB1/ Описание функций “Основные функции”; Поперечные оси (P1) и подачи (V1)

Основы |

|

Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 | 113 |

|

⇐ ПредыдущаяСтр 2 из 3Следующая ⇒

S – задание оборотов шпинделя. G97 – задание оборотов шпинделя в об/мин. Функция дает указание системе ЧПУ интерпретировать значение, заданное адресом S, как обороты в минуту (об/мин).

Пример: DIAMON G97 S100 X200

Для того, чтобы найти скорость резания из формулы , надо подставить вместо: · n – S значение оборотов, т.к. включена функция G97 · d – X, т.к. включена функция DIAMON, Х является диаметром

м/мин G96 – задание значения оборотов шпинделя (S) в м/мин. Режим сохранения постоянной скорости резания

Функция дает указание системе ЧПУ интерпретировать значение, заданное адресом S, как метры в минуту (м/мин). При ее включении обороты шпинделя автоматически регулируется в зависимости от обрабатываемого диаметра. В токарной обработке скорость резания зависит от обрабатываемого диаметра и определяется как Соответственно, при увеличении обрабатываемого диаметра, если обороты шпинделя не изменяются, скорость резания растет, что может привести к нарушению технологического режима и, как следствие, к поломке инструмента или дефекту заготовки.

Пример: DIAMON G96 S100 X200

Чтобы найти число оборотов из формулы , надо выразить и подставить вместо: · V – S значение скорости резания, т.к. включена функция G96 · d – X, т.к. включена функция DIAMON, Х является диаметром

об/мин LIMS– задание максимально допустимых оборотов шпинделя Пример 1:

DIAMON N1 G0 G94 X1214 N2 G96 S30 LIMS=125 M4

Подставим необходимые значения в формулу :

V=S=30 π=3,14 D=X=1214

Получим:

Так как в программе присутствует функция LIMS, необходимо проверить выполнимость диаметра на данном станке, для этого рассчитаем Dкр – критический диаметр по формуле : V=S=30 π=3,14 nкр=LIMS=125

76,4 < 1214 => Dкр < Dфакт Функция LIMS задает максимально допустимое значение оборотов шпинделя, для которого существует критический диаметр (который мы рассчитали). При фрезерной обработке функция G96 не используется, т.к. при ее включении обороты шпинделя автоматически регулируется в зависимости от обрабатываемого диаметра. Изменение самого диаметра контролируется в зависимости от изменения координаты X (см. направление осей в станках). При фрезерной обработке за диаметр принимается диаметр фрезы, который остается постоянным и не меняется при изменении X. На рисунке показана траектория движения фрезы. Фреза с постоянными оборотами и постоянным диаметром обрабатывает контур. При движении по оси X с командой G96 программа пересчитывает обороты, так как полагается, что меняется диаметр. В действительности при фрезеровании, этого не должно происходить, поэтому команду G96 не используют.

Пример 2: DIAMON G97 S100

DIAMON G96 S100 LIMS=250

F – задание подачи. G94 –подача в мм/мин. Режим минутной подачи. Функция дает указание системе ЧПУ интерпретировать значение, заданное адресом F, как скорость подачи в мм/мин. Пример: DIAMON G97 G94 S100 X200 F50

Чтобы найти Fоб из формулы надо выразить Fоб и получим :

Fоб=50/100=0,5 мм/мин

При включении функции G97 автоматически включается функция G94:

G95 –подача в мм/об Режим оборотной подачи. Функция дает указание системе ЧПУ интерпретировать значение, заданное адресом F, как скорость подачи в мм/об. При активной функции G95 и изменении оборотов шпинделя, система автоматически рассчитывает новое значение минутной подачи в зависимости от изменения числа оборотов рабочего органа станка, сохраняя оборотную подачу постоянной. Для перевода оборотной подачи в минутную используется формула: , где n – скорость вращения шпинделя в об/мин. Пример:

DIAMON G96 G95 S100 X200 F50

Чтобы найти Fмин, подставим в формулы и

Fмин=50*159,2=7960 мм/об

При включенной функции G96 G95 можно не прописывать, т.к. она включается автоматически.

М-функции

Вспомогательные (технологические) команды языка программирования начинаются с буквы М. · Сменить инструмент · Включить/выключить шпиндель · Включить/выключить охлаждение · Вызвать/закончить подпрограмму ⇐ Предыдущая123Следующая ⇒ Читайте также: |

Управляющая программа для станков с чпу: общие положения

Главная / ЧПУ станок / Автоматизация производства / Управляющая программа для станков с чпу: общие положения

Большинство элементов управляющих программ для станков с чпу обработки деталей на станках с ЧПУ токарной группы соответствует элементам программ, разработанных для станков типа обрабатывающий центр. Рассматриваемый язык SINUMERIK-840D имеет сходные с языком FANUC, структуру кадров и принципы программирования. В частности, они имеют идентичные функции, кодирующие перемещения инструментов G0…G3 и вспомогательные функции М0. ..М5, М8,М9, М30.

..М5, М8,М9, М30.

Командные кадры, осуществляющие запуск управляющей программы, кодирование системы отсчета (абсолютной или относительной), вызов подпрограмм, вызов и отвод инструментов, а также ряд других команд организованы в языке SINUMERIK-840D несколько иначе (см. ниже). Так, запуск управляющей программы для станков с чпу обеспечивается функцией L100 и дальнейшей командой (START_:). Функции G90 и G91 в языке SINUMERIK-840D не применяются, а абсолютная система отсчета вводится по умолчанию. Относительная система отсчета при необходимости вводится на отдельных участках траектории с помощью приращений координат U и W.

Подпрограмма вызывается из текста управляющей программы кадром с обозначением ее имени. Число вызовов подпрограмм обозначается P. Подпрограммы завершаются кадром с функцией М17. Так, четырехкратный вызов подпрограммы 6588 осуществляется командным кадром 6588_Р4.

Вызов инструмента Тi совместно с его корректорами длины и другими геометрическими характеристиками осуществляется по командному кадру вида Тi_D10i (например, Т2_D102). Комментарии к программе и инструментам, предназначенные для информации оператора, отсекаются от текста управляющей программы символом (;), например

Комментарии к программе и инструментам, предназначенные для информации оператора, отсекаются от текста управляющей программы символом (;), например

T2_D102_;_черновая обработка.

В станках INDEX применяются инструментальные магазины револьверного типа, которые перемещаются вместе с обрабатывающими инструментами. Смена инструмента может осуществляться в любой точке перемещения поворотом револьверной головки; останов шпинделя для этого в большинстве случаев не требуется. Для осуществления процедуры смены инструмента магазин отводится в точку смены инструмента, положение которой в системе координат станка Xc-Zc устанавливается в процессе выполнении наладки технологического оснащения. Перемещение револьверной головки по управляющей программе для станков с чпу в точку смены инструмента обычно производится одновременно по двум координатным осям и задается командой GXZ73.

Список команд и назначений ЧПУ:

GXZ73 – Перемещение револьверной головки к точке смены инструментов по координатным осям X, Z

GXYZ73 – Перемещение револьверной головки к точке смены инструментов по координатным осям X, Y, Z

G59 Z=ZMW_i – Вызов i-ой системы координат детали, где i=1. ..6

..6

G40 – Отмена коррекции диаметра инструмента

G41 – Ввод коррекции радиуса режущей кромки – контур справа от инструмента

G42 – Ввод коррекции радиуса режущей кромки – контур слева от инструмента

G63 – Нарезание резьбы в центральном отверстии метчиком

G92 – Предельная частота вращения шпинделя (об/мин)

G94 – Подача резца задается в мм/мин

G95 – Подача резца задается в мм/об

G96 – Обработка деталей при постоянной скорости резания (подача резца задается в мм/об по умолчанию)

G97 – Обработка деталей при постоянной частоте вращения шпинделя, задается в об/мин

L100

START_: – Старт управляющей программы для станков с чпу

L140 – Задание углового положения патрона при фрезерной обработке

L235 – Токарная обработка

L237 – Фрезерная обработка

CYCLE95 – Типовой цикл обработки детали по замкнутому контуру

CYCLE97 – Типовой цикл нарезания резьбы токарным резцом

SETMS(1) – Переадресовка команд М3 и М5 (запуск и останов шпинделя) на приводы инструментов

SETMS(4) – Переадресовка команд М3 и М5 на привод шпинделя

М12 – Угловая фиксация шпинделя

М13 – Снятие угловой фиксации шпинделя

CR= – Величина радиуса дуги циркуляции

ANG= – Угловое положение отрезка перемещения к направлению Z+

RND= – Величина радиуса притупления острой кромки

CHR= – Величина симметричной фаски притупления острой кромки

D – Ячейка корректоров вылетов режущей кромки Wx и Wz в таблице параметров инструментов (Di для Ti)

С – Угловое смещение патрона при фрезерной обработке

P – Число вызовов подпрограмм

;. .. – Информация для оператора

.. – Информация для оператора

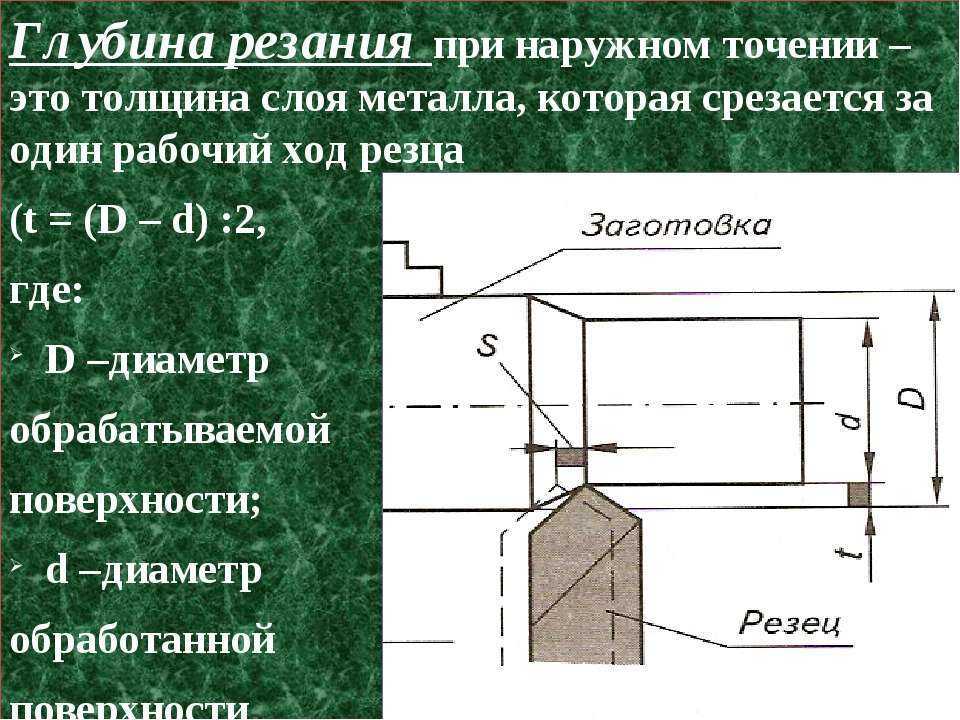

Одной из важнейших особенностей программирования токарных операций на станках с ЧПУ токарной группы являются специфические методы кодирования скорости резания и подачи обрабатывающего инструмента в управляющей программе для станков с чпу. Основными параметрами расчета являются подача инструмента вглубь заготовки F, а также скорость перемещения обрабатываемой поверхности относительно рабочей вершины инструмента скорость резания V. Для фрезерной обработки скорость резания это окружная скорость цилиндрической поверхности инструмента; для токарной обработки это окружная скорость в текущей точке соприкосновения детали с рабочей вершиной резца.

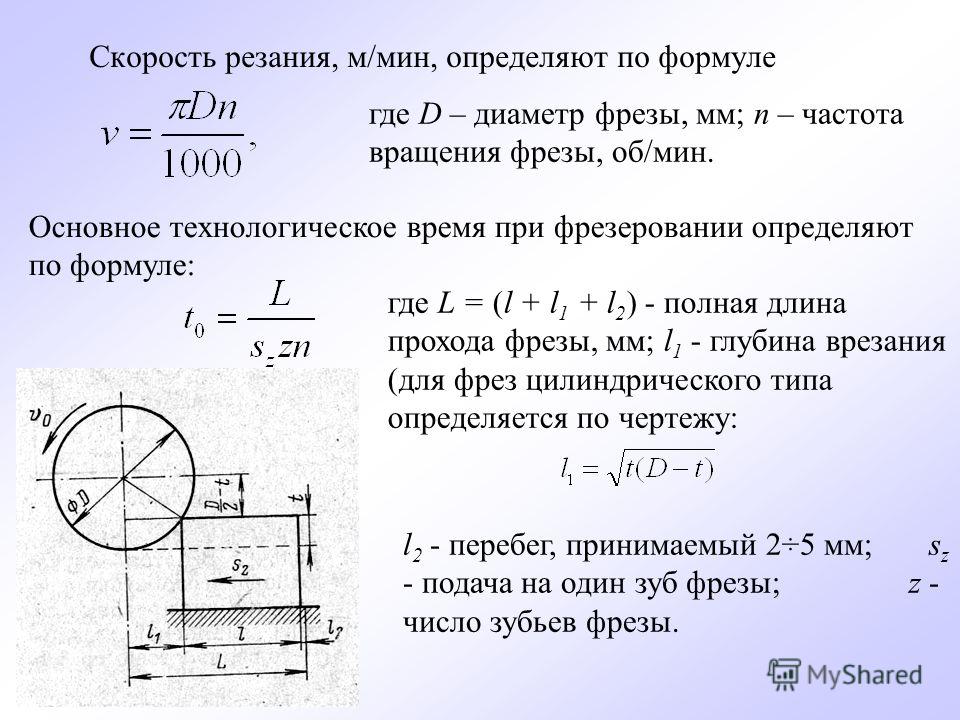

Скорость резания, рассчитывается по формуле:

V=πDn/1000 (м/мин),

где D – диаметр резания, мм; n – частота вращения, об/мин.

В большинстве случаев фрезерной обработки скорость резания является постоянной при вращении инструмента с заданной частотой. При токарной обработке рабочая вершина резца может смещаться с одного вращающегося диаметра обрабатываемого контура на другой. В этом случае, если частота вращения n постоянна, то скорость резания – переменная величина. С целью обеспечения оптимальных режимов резания по всему контуру токарной обработки в станках с ЧПУ предусмотрен механизм обеспечения заданной постоянной скорости резания V. Подача инструмента F может быть определена в расчете мм/об или мм/мин.

В этом случае, если частота вращения n постоянна, то скорость резания – переменная величина. С целью обеспечения оптимальных режимов резания по всему контуру токарной обработки в станках с ЧПУ предусмотрен механизм обеспечения заданной постоянной скорости резания V. Подача инструмента F может быть определена в расчете мм/об или мм/мин.

Параметры обработки обычно вносятся в управляющую программу для станков с чпу непосредственно после вызова очередного инструмента. Приведем описание этих методов и соответствующих им подготовительных функций:

- G94 задает подачу инструмента F в мм/мин; постоянная частота вращения шпинделя задается символом S, об/мин. Метод характерен для фрезерной обработки (в обрабатывающих центрах он обычно применяется по умолчанию). При программировании токарных операций метод применяется, в частности, при сверлении в детали центральных отверстий;

- G95 задает подачу резца F в мм/об; постоянная частота вращения шпинделя задается символом S (об/мин).

В этом случае скорость резания является переменной на различных диаметрах обрабатываемой поверхности и на отдельных участках может отличаться от расчетной. Метод, хотя и не является оптимальным, может применяться в некоторых случаях токарной обработки на станках с ЧПУ, в частности, при выполнении деталей, не обладающих достаточной жесткостью и динамической устойчивостью;

В этом случае скорость резания является переменной на различных диаметрах обрабатываемой поверхности и на отдельных участках может отличаться от расчетной. Метод, хотя и не является оптимальным, может применяться в некоторых случаях токарной обработки на станках с ЧПУ, в частности, при выполнении деталей, не обладающих достаточной жесткостью и динамической устойчивостью; - G96 задает постоянную скорость резания; подача резца F, мм/об задается по умолчанию. Отметим, что, хотя в расчетных формулах скорость резания обозначается символом V, в управляющей программе, совместно с функцией, она обозначается S. Например, командный кадр G96_S120 задает скорость резания 120 м/мин. Такой метод задания режимов резания наиболее эффективен и применяется в большинстве случаев токарной обработки на станках с ЧПУ;

- очевидно, что при токарной обработке с постоянной скоростью резания (по функции G96) частота вращения шпинделя увеличивается при движении резца от периферии к центру. Это требует ввода в систему ЧПУ станка дополнительного параметра предельной частоты вращения шпинделя Smax, об/мин.

Она устанавливается функцией G92, например: G92_S2000;

Она устанавливается функцией G92, например: G92_S2000; - G97 задает обработку деталей при постоянной частоте вращения шпинделя S, об/мин. Метод применяется, в частности, при выполнении резьб. Отметим, что любая из функций G94, G95 или G97 отменяет обработку с постоянной скоростью резания по функции G96.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Остались вопросы?

Заполните форму и наши менеджеры свяжутся с вами

Как к вам обращаться:

Ваш номер телефона:

Нажимая кнопку «Отправить», Вы принимаете Условия и даёте своё согласие на обработку Ваших персональных данных, в соответствии с Политикой конфиденциальности

Настройка режима постоянной скорости в Mach4

Многие пользователи Mach 3 путаются в настройках режима постоянной скорости и в том, как они влияют на перемещения станка.

Общая логическая конфигурация (Config -> General Config…)

– Режим перемещения (постоянная скорость или точный останов)

Постоянная скорость (Constant Velocity, ПС) — режим, обеспечивающий поддержание постоянной скорости во время ВСЕХ угловых или дуговых перемещений, подчиняясь параметру ускорения. Однако это невозможно во время некоторых перемещений, таких как перемещения по одной оси переменного направления (то есть, при таких перемещениях движение должно в какой-то момент останавливаться). При перемещениях, где может поддерживаться постоянная скорость, углы будут скругляться в зависимости от того, насколько велико ускорение в сочетании с допуском расстояний в режиме постоянной скорости (см. ниже). Более высокие ускорения и меньшие значения допуска расстояний приведут к более крутым углам и снижению динамической погрешности. Обратите внимание, что это НЕ то же самое, что и динамическая погрешность серводвигателя подачи и не имеет ничего общего с ПИД-регулированием. Динамическая погрешность серводвигателя / шагового двигателя будет несколько ХУЖЕ, чем погрешность в режиме постоянной скорости, и зависит от того, насколько жесткой является обратная связь серводвигателя. Шаговые двигатели также будут отставать (+/-1 полный шаг) и терять шаги при слишком больших углах поворота (ЭТО ОЧЕНЬ ПЛОХО).

Динамическая погрешность серводвигателя / шагового двигателя будет несколько ХУЖЕ, чем погрешность в режиме постоянной скорости, и зависит от того, насколько жесткой является обратная связь серводвигателя. Шаговые двигатели также будут отставать (+/-1 полный шаг) и терять шаги при слишком больших углах поворота (ЭТО ОЧЕНЬ ПЛОХО).

Точный останов (Exact Stop) — в этом режиме движение ускоряется и замедляется между «точками» в G-коде. Mach-3 видит только одно перемещение за раз, поэтому станки в этом режиме работают несколько грубо и очень медленно. Режим «точный останов» должен использоваться только в том случае, если станок не должен скруглять ни один угол (внутренний или внешний). Однако помните, что большинство CAM-программ для формирования дуг будут выдавать множество крошечных перемещений по коду G01. В режиме точного останова данный тип движения характеризуется низким качеством обработки поверхности и может негативно сказываться на режущем инструменте и компонентах станка.

– Общая конфигурация (LookaHead____ Lines) (буфер предпросмотра)

Применяется только в режиме постоянной скорости и определяет, как далеко «по ходу» заглядывает вперед планировщик перемещений Mach4. Установка малого значения данного параметра — это как вождение автомобиля при близорукости. Установка большого значения напоминает стопроцентное зрение, дополняемое использованием бинокля, когда необходимо смотреть вдаль. Данный параметр позволяет программе лучше адаптироваться к внезапным изменениям траектории движения. Для большинства случаев рекомендуется установить значение данного параметра примерно на 200. Максимальное значение составляет 1000, однако установка максимума может вызвать проблемы при недостаточном быстродействии компьютера.

– Режим постоянной скорости (режим «плазма»— Plasma Mode, ПС допуск расстояний — CV Dist Tolerance____ Units, G100 адаптивно значению ПС — G100 Adaptive NurbsCV, Стоп ПС, если угол > …градусов — Stop CV on angles > _____ Degrees)

Режим «плазма» (Plasma Mode) позволяет в некоторых случаях избежать «нырков» и скруглений углов. Как правило, этот параметр не рекомендуется использовать, помимо случая, когда ваш станок имеет невысокое ускорение и низкое разрешение шага.

Как правило, этот параметр не рекомендуется использовать, помимо случая, когда ваш станок имеет невысокое ускорение и низкое разрешение шага.

ПС допуск расстояний (CV Dist Tolerance____ Units) — данный параметр влияет на величину скругления углов. Установка большого значения позволит станку работать максимально быстро. Установка малого значения обеспечит меньшее скругление углов, поскольку станок будет приближаться к заданной геометрии, однако при этом скорость обработки несколько снизится. Физически данный параметр означает расстояние от конца линии, по которой производится рез, до того места, где дуга начинает скругляться. Таким образом, это расстояние от пересечения дуги в режиме ПС до фактического конца перемещения (в режиме точного останова).

G100 адаптивно значению ПС (G100 Adaptive NurbsCV) — это устаревшая опция и ее не следует использовать. Она осталась с тех времен, когда G100 выполнял DDA, но теперь безнадежно устарела.

Стоп ПС, если угол > . ..градусов (Stop CV on angles > _____ Degrees) — действительно полезная настройка, которая автоматически переключает станок из режима постоянной скорости в режим точного останова в зависимости от приближающегося угла следующей строки кода. Неплохим компромиссным решением является установка данного параметра на 90 градусов, поскольку большая часть G-кода, в котором имеется поворот на 90 градусов (или меньше), обычно указывает на то, где требуется хороший острый угол. Тем не менее, некоторое CAM-программы могут генерировать ДЕЙСТВИТЕЛЬНО плохой код, который физически представляет собой дугу или угловое перемещение как гигантскую последовательность маленьких ступеней лестницы, расположенных под углом 90 градусов, например:

..градусов (Stop CV on angles > _____ Degrees) — действительно полезная настройка, которая автоматически переключает станок из режима постоянной скорости в режим точного останова в зависимости от приближающегося угла следующей строки кода. Неплохим компромиссным решением является установка данного параметра на 90 градусов, поскольку большая часть G-кода, в котором имеется поворот на 90 градусов (или меньше), обычно указывает на то, где требуется хороший острый угол. Тем не менее, некоторое CAM-программы могут генерировать ДЕЙСТВИТЕЛЬНО плохой код, который физически представляет собой дугу или угловое перемещение как гигантскую последовательность маленьких ступеней лестницы, расположенных под углом 90 градусов, например:

G01

X0

Y0

X0.01

Y0.01

X0.02

Y0.02

Этот код будет УЖАСНО запускаться с настройкой на 90 градусов или выше. Иногда, просто глядя на экран, ОЧЕНЬ сложно сказать, есть ли в вашем коде такая проблема. Данный вопрос заставляет многих биться головой о стену, поэтому, если несмотря на все ваши старания, ваш станок перемещается по кривым, стоит просмотреть свой код. При этом, чтобы увидеть проблему, на Mach4 может потребоваться масштабирование траектории движения инструмента.

Данный вопрос заставляет многих биться головой о стену, поэтому, если несмотря на все ваши старания, ваш станок перемещается по кривым, стоит просмотреть свой код. При этом, чтобы увидеть проблему, на Mach4 может потребоваться масштабирование траектории движения инструмента.

Настройка колеса Шаттл (Ускорение колеса___секунд)

Данный параметр определяет, сколько времени отводится на перемещение для устранения люфта (см. статью “Люфт ШВП и ходовых винтов”). В данном случае для сервоприводов были установлено ОЧЕНЬ маленькое значение (0,00001). Это нивелирует влияние люфта на плавность работы станка, поскольку шаговые импульсы отправляются максимально часто (в пределах скорости ядра). В системах c шаговыми двигателями может потребоваться большое значение, необходимое для предотвращения потери шагов. Также рекомендуется установить размер люфта до некоторого ОГРОМНОГО видимого числа (10 мм), поскольку в этом случае легко понять, как различные параметры люфта влияют на перемещения станка.

Значения люфта (Backlash Values (Config -> Backlash))

Размер люфта в единицах (Backlash Distance in units) — это величина отклонения / соответствия / компенсация / мертвого хода по конкретной оси. Ось станка без трения (линейные направляющие и т. д.), может скользить вперед и назад на величину люфта, как ей будет угодно (во время ускорения, глубокого реза, при вибрации). Так что желательно максимально сократить рабочий ход, прежде чем применять компенсацию люфта в программе. Для станков с высоким коэффициентом трения (прямоугольные направляющие / направляющие типа «ласточкин хвост») или медленных станков это не такая уж большая проблема.

Скорость люфта % от макс. (Backlash Speed % of Max) — данный параметр необходим, поскольку компенсация люфта не ограничена параметром ускорения. Установка параметра на 100% в системе с шаговыми двигателями это приведет к потерям шагов, а для серводвигателей 100% — это просто отлично 🙂

Главный экран (Настройки Alt6) (Main Screen (Settings Alt6))

ПС допуск расстояний (CV Distance) — см. выше

выше

ПС подача (CV Feedrate) — перемещение, как в режиме постоянной скорости, НО с заданной вами скоростью подачи. Например, если ПС подача установлена на 50 UPM, а значение перемещения — на 20, то скорость по следующей оси ускорится до 20, тогда как первая ось замедлится до 20. В результате, перемещение в режиме постоянной скорости будет выглядеть так же, как перемещение при 20 UPM. Проблема лишь в том, что на высокой скорости будет наблюдаться огромное количество рывков в системе.

Очевидно, что настройки режима постоянной скорости оказывают значительное влияние на производительность станка. При первом запуске лучше включить режим постоянной скорости и отключить все остальные настройки до тех пор, пока вы не прочувствуете работу системы. Сервосистемы весьма снисходительны в отношении настроек постоянной скорости и не теряют позиционирование несмотря ни на что. Шаговые двигатели, наоборот, могут моментально начать терять шаги, если настройка не совсем верна. Рекомендация при работе с шаговыми двигателями: вносите изменения максимально осторожно и не забывайте, что превышение допустимых возможностей может привести к потере шагов и самообладания!

Рекомендация при работе с шаговыми двигателями: вносите изменения максимально осторожно и не забывайте, что превышение допустимых возможностей может привести к потере шагов и самообладания!

Плюсы и минусы постоянной скорости у поверхности

Постоянная скорость поверхности (указываемая G96 на большинстве станков) — это функция токарного центра, которая автоматически определяет соответствующую скорость шпинделя в оборотах в минуту (об/мин). В этой статье подробно описаны преимущества и недостатки использования этой функции.

Майк Линч

Основатель и президент, Компания CNC Concepts Inc.

Доля

Читать дальше

- Обработка Вопросы? Спросите нашего нового обозревателя

- Top Shop опирается на ответственность сотрудников для будущего успеха

- Открыть собственный механический цех? Вот совет о том, как начать с малого

Постоянная скорость резания (определяемая G96 на большинстве станков) — это функция токарного центра, которая автоматически определяет соответствующую скорость шпинделя в оборотах в минуту (об/мин). Это делается на основе скорости, указанной в поверхностных футах в минуту (sfm) в дюймовом режиме или метрах в минуту (mpm) в метрическом режиме, а также на текущем положении диаметра режущего инструмента. Он автоматически применяет формулу расчета оборотов (об/мин = фут/мин × 3,82 ÷ диаметр резания) и соответствующим образом обновляет скорость шпинделя в об/мин.

Постоянная скорость на поверхности – отличная функция. Он дает как минимум четыре преимущества:

Он дает как минимум четыре преимущества:

1. Упрощает программирование. Скорость может быть указана напрямую в sfm или mpm — единицах, используемых большинством производителей режущего инструмента для рекомендации скорости. Это избавляет от необходимости рассчитывать обороты.

2. Обеспечивает равномерную обработку заготовки. При использовании в сочетании с режимом скорости подачи на оборот (G99 на большинстве токарных станков) чистота почти всегда будет стабильной, независимо от обрабатываемого диаметра.

3. Увеличивает срок службы инструмента. Инструменты всегда будут работать с соответствующей скоростью.

4. Оптимизирует время обработки. Условия резания всегда будут правильно установлены, что приведет к минимальному времени обработки.

Хотя постоянная скорость резания является хорошей функцией, бывают случаи, когда ее нельзя использовать:

1. Во время операций центрирования — постоянная скорость резания не может использоваться, когда инструмент обрабатывает по оси Z, находясь в центре заготовка/шпиндель. Это имеет место при сверлении, нарезании резьбы, развертывании и других подобных операциях. В центре шпинделя скорость даже 1 фут/мин заставит шпиндель работать на максимальной скорости.

Это имеет место при сверлении, нарезании резьбы, развертывании и других подобных операциях. В центре шпинделя скорость даже 1 фут/мин заставит шпиндель работать на максимальной скорости.

2. Во время нарезания резьбы. Нарезание резьбы требует идеальной синхронизации между вращением шпинделя и движением по оси Z, чтобы обеспечить точное нарезание резьбы. По этой причине почти все производители станков требуют, чтобы для нарезания резьбы использовался режим об/мин.

3. Во время операций с приводным инструментом — постоянная скорость поверхности применяется только тогда, когда главный шпиндель используется в обычном токарном режиме, а не в режиме приводного инструмента.

Постоянная скорость поверхности наиболее целесообразно использовать, когда операция обработки требует изменения диаметра обрабатываемой детали. Черновая и чистовая облицовка; черновая и чистовая токарная обработка; черновое и чистовое растачивание; и нарезание канавок являются одними из самых популярных приложений для постоянной скорости резания.

Есть также некоторые проблемы, которые может вызвать постоянная скорость поверхности. Их должны знать все программисты ЧПУ:

1. При программировании данной операции обработки не очевидно, какую скорость следует использовать. В основном это беспокоит людей, имеющих опыт работы на ручном (механизированном) токарном станке. Машинисту токарного станка удобно работать со скоростью вращения шпинделя в об/мин, но на токарных станках с ЧПУ скорость вращения не так предсказуема, когда используется постоянная скорость резания.

2. Скорость может быстро увеличиваться. Например, если заготовка обращена к центру в режиме постоянной скорости резания, шпиндель будет вращаться с максимальной скоростью в текущем диапазоне шпинделя. Если заготовка идеально круглая и сбалансированная, то это не доставит никаких проблем (кроме немного пугающего). Но если заготовка несбалансирована (как в случае со многими отливками и поковками), это может создать опасную ситуацию. По этой причине существует функция, позволяющая программистам указывать максимальную скорость вращения шпинделя (G50 для большинства токарных станков).

3. Если во время обработки происходит минимальное изменение диаметра, даже для ранее упомянутых видов операций постоянная скорость поверхности не очень полезна. Многие программисты предпочитают не использовать его для этих приложений.

4. Без специальных соображений структуры программы постоянная скорость у поверхности может привести к пустой трате времени цикла. При постоянной скорости резания шпиндель будет реагировать на все изменения диаметра, включая те, которые отводят режущий инструмент в безопасное положение для смены инструмента, и те, которые вызывают приближение инструмента к заготовке. Чтобы распознать эту проблему, прислушайтесь к станку во время смены инструмента. Шпиндель будет замедляться во время отвода только для того, чтобы снова ускориться после смены инструмента и по мере приближения следующего инструмента. Это условие также тратит электроэнергию впустую и приводит к большему износу машины.

Опять же, есть способ устранить эту проблему с помощью правильной структуры программы. В конце работы каждого инструмента можно временно выбрать режим об/мин (G97 для большинства станков) со скоростью, необходимой для подвода следующего инструмента. После смены инструмента и подвода шпиндель будет готов к следующему инструменту. В этот момент можно повторно выбрать постоянную скорость поверхности.

В конце работы каждого инструмента можно временно выбрать режим об/мин (G97 для большинства станков) со скоростью, необходимой для подвода следующего инструмента. После смены инструмента и подвода шпиндель будет готов к следующему инструменту. В этот момент можно повторно выбрать постоянную скорость поверхности.

Я не пытаюсь препятствовать использованию постоянной поверхностной скорости. Опять же, это отличная функция. Просто помните о его ограничениях — и будьте готовы с ними справиться.

Программирование ЧПУ с постоянной скоростью поверхности

Руководство по G-коду CNCCookbook

Что такое постоянная скорость поверхности?

Если вы знакомы с подачами и скоростями или если вы когда-либо читали каталог инструментов, поверхностная скорость — это величина, используемая для определения того, насколько быстро кончик инструмента может перемещаться по заготовке. Это удобнее, чем число оборотов шпинделя, потому что оно не зависит от диаметра. При заданных оборотах в минуту поверхностная скорость изменяется на каждом расстоянии от центра.

Например, предположим, что мы запускаем токарный станок со скоростью 2000 об/мин и хотим отшлифовать заготовку диаметром 2 дюйма. В начале инструмент находится на расстоянии 1″ от центра заготовки. При 2000 об/мин поверхностную скорость можно рассчитать следующим образом:

Скорость у поверхности = об/мин * Пи * Диаметр [Из формул скорости резания]

Итак, наша скорость у поверхности составляет 2000 * 3,14 * 1, почти 6300 дюймов в минуту. Поверхностная скорость традиционно выражается либо в футах в минуту, либо в метрах в минуту, поэтому мы можем разделить на 12 дюймов на фут и получить 523 SFM. Однако, когда мы приближаемся к центру, поверхностная скорость быстро падает. На расстоянии 1/8″ от центра это всего 65 футов в минуту — намного медленнее!

Постоянная скорость резания — это функция, которая позволяет нам указывать скорость шпинделя с точки зрения скорости резания вместо числа оборотов в минуту. Машина будет автоматически поддерживать обороты в минуту, необходимые для того, чтобы резка происходила с желаемой скоростью резания.

Симпатично, да?

Интересно, что вы даже можете купить ручные токарные станки с функцией CSS. Вот один из них в действии, чтобы вы могли видеть и слышать изменение скорости во время торцовки:

Программирование постоянной скорости резания с помощью G96

Для большинства элементов управления достаточно ввести G-код G96, чтобы заставить машину работать с постоянной скоростью резания. Необязательное слово «D» может использоваться для указания максимальной скорости вращения шпинделя.

Примечание: Представьте себе очень большую и не совсем хорошо отбалансированную заготовку, удерживаемую в патроне. Вы столкнулись с этой заготовкой и не указали максимальное число оборотов в слове D. Заготовка вращается все быстрее и быстрее, вибрируя тем сильнее, чем ближе инструмент подходит к центральной оси. Это, наверное, плохо. Вы всегда должны учитывать ограничение скорости вращения D-слова при работе в режиме CSS, чтобы заготовка не вращалась слишком быстро!

Вот и все. Теперь любые команды шпинделя «S» будут выражаться в скорости поверхности, либо в футах поверхности в минуту, либо в метрах поверхности в минуту, в зависимости от того, как настроен ваш станок.

Теперь любые команды шпинделя «S» будут выражаться в скорости поверхности, либо в футах поверхности в минуту, либо в метрах поверхности в минуту, в зависимости от того, как настроен ваш станок.

Чтобы отменить G96 и вернуться к нормальному режиму оборотов шпинделя, используйте «G97».

Преимущества постоянной скорости поверхности

Есть несколько больших преимуществ в определении CSS с помощью G96:

1. Программирование намного проще. Скорость поверхности легко получить для любого инструмента, который вы можете использовать на любом материале. Гораздо проще просто ввести это, чем прибегать к калькулятору, чтобы определить подходящие обороты.

2. Лучшее качество поверхности и стойкость инструмента. Инструмент был разработан для работы на определенной скорости. Изменение скорости в зависимости от диаметра во время одного прохода не дает стабильных результатов.

3. Более быстрые циклы и меньшее время обработки. Ускорение для меньших диаметров не может не сокращать время цикла.

4. Более стабильное качество поверхности независимо от диаметра детали. Это особенно верно, если вы используете постоянную скорость резания вместе с подачей g99 на оборот.

Недостатки постоянной скорости резания

Как и все, есть и недостатки, о которых следует помнить при использовании CSS:

1. CSS не имеет смысла для центрирующих операций резания, когда инструмент находится в положении 0 по оси X и только перемещается в Z. Это происходит, например, при сверлении, нарезании резьбы или развертывании. Независимо от того, какую скорость резания вы укажете, шпиндель разгонится до максимальной допустимой скорости вращения. Итак, вы не можете использовать CSS для этих операций!

2. Для многих элементов управления требуется режим об/мин во время нарезания резьбы. Важным моментом при нарезании резьбы является синхронизация движения двух осей, а не обязательно поддержание точной поверхностной скорости при довольно небольшом изменении диаметра от кончика до впадины резьбы.

3. Те проблемы с балансом, о которых я упоминал, говоря об ограничении оборотов слова «D», могут возникнуть в спешке в режиме CSS для неосторожного оператора. Кроме того, максимальные обороты патронов и других зажимных приспособлений могут быть значительно ниже максимальных оборотов вашего шпинделя. Заготовки могут удерживаться недостаточно хорошо, чтобы вращаться на максимальных оборотах. Помните, что когда инструмент достигает центральной оси, ваша машина будет вращаться с максимальными оборотами, если вы не установили некоторые ограничения. Это может привести к очень серьезным авариям или даже травмам. Будьте осторожны, когда вы работаете в режиме, когда шпиндель может внезапно сильно ускориться!

4. Это может замедлить вас. Когда вы отступаете, чтобы перейти к другой операции, которая может даже не использовать CSS, зачем тормозить шпиндель только для того, чтобы снова ускорить его для следующей операции?

Передовой опыт использования постоянной скорости резания

1. Используйте обычный режим оборотов в минуту (G97), пока инструмент не будет расположен для начала траектории.

Используйте обычный режим оборотов в минуту (G97), пока инструмент не будет расположен для начала траектории.

2. В этот момент переключитесь на G96.

3. Сделать пропуск.

4. Вернитесь к G97 перед изменением положения для следующего прохода.

5. Не используйте G96 для каждого прохода. Используйте его только тогда, когда начало и конец разреза будут значительно отличаться по диаметру.

6. Установите разумное ограничение оборотов в зависимости от конкретного случая для каждого использования G96.

Упражнения1. Попробуйте программировать в режиме CSS. Сравните шероховатость поверхности при торцевании с использованием CSS и без него.

2. Поэкспериментируйте с установкой предела оборотов с помощью D-слова.

3.

Скорости и подачи режущего инструмента с ЧПУ

Общие сведения о скоростях и подаче

На этой странице представлен обзор скоростей и подач, который поможет вам понять терминологию и использование.

Чтобы получить определенные скорости и потоки для продуктов Destiny Tool, просто нажмите кнопки ниже.

Как правило, когда мы говорим о «скоростях и подачах», мы имеем в виду ПОВЕРХНОСТЬ (SFM) и НАГРУЗКУ СТРУЖКИ НА ЗУБ (IPT) Скорость резания — это скорость в линейных футах в минуту или «поверхностных футах в минуту» (SFM), с которой данный зуб (канавка) фрезы будет двигаться, когда он прорезает материал. Все материалы имеют задокументированную SFM или «скорость резки». Думайте об этом как о минимальном и максимальном ограничении скорости на шоссе. По некоторым дорогам можно двигаться быстрее, по некоторым дорогам нужно двигаться медленнее. Если вам когда-нибудь доводилось слышать от сотрудника правоохранительных органов вопрос: «Как быстро вы едете?» вы, вероятно, не сказали бы: «У меня шины диаметром 22 дюйма, а они идут 1,9».78 об/мин”. Подобно MPH, SFM является константой, и когда мы говорим о скорости резки, мы имеем в виду SFM. |

Нас интересуют только SFM и IPT. Другие термины, такие как скорость подачи (IPM) и RPM, являются переменными величинами, зависящими от диаметра, и поэтому малоприменимы, кроме расчета SFM и IPT.

Фраза «скорость и подача» (или «подача и скорость») относится к двум отдельным скоростям в практике станков: скорости резания и скорости подачи. Их часто рассматривают как пару из-за их комбинированного воздействия на процесс резания. Скорость резания (SFM) Скорость подачи (IPR) “нагрузка стружки” (IPT) Число оборотов в минуту (об/мин) Когда кто-то спрашивает вас: “Как быстро вы едете?” когда вы ведете машину, они спрашивают не об оборотах ваших шин, а о ваших милях в час. | Калькулятор скорости фрезерования и подачи |

Таблица метража поверхности (SFM) для материалов

SFM представляет собой комбинацию диаметра и скорости (об/мин) материала, измеряемой в футах в минуту, в качестве шпинделя фрезерного станка. Чем быстрее вращается шпиндель и/или меньше диаметр, тем выше SFM. Цель состоит в том, чтобы настроить работу так, чтобы SFM работал как можно лучше, чтобы увеличить почасовое производство деталей. Материалы будут работать лучше на определенных SFM. Фактический метраж поверхности может варьироваться в зависимости от жесткости зажима заготовки и биения интерфейса державки/режущего инструмента. Если известна константа SFM для конкретного материала, приведенные ниже формулы можно использовать для определения скорости вращения шпинделя при фрезеровании различных материалов. SFM = об/мин X 0,262 X диаметр инструмента |

SFM Советы и подсказки

Если вы достаточно долго работаете в металлообрабатывающей промышленности, вы, возможно, встречали машиниста с классическим образованием, который мог вычислять число оборотов в минуту в уме быстрее, чем вы на калькуляторе. Вот как он это сделал.

Во времена фрезерных станков с ременным приводом и логарифмических линеек у машинистов старой школы был простой метод расчета числа оборотов в минуту. Они использовали формулу CSx4/D. Как мы уже говорили выше, скорость резки материала не равна RPM . Все материалы имеют задокументированную скорость резки, которую сегодня мы называем SFM. В старые времена это называлось «CS», сокращение от «скорость резания». CS и/или SFM — константа для материалов . Опять же, подумайте об этом как о минимальном и максимальном ограничении скорости на шоссе.

Все материалы имеют задокументированную скорость резки, которую сегодня мы называем SFM. В старые времена это называлось «CS», сокращение от «скорость резания». CS и/или SFM — константа для материалов . Опять же, подумайте об этом как о минимальном и максимальном ограничении скорости на шоссе.

Чтобы найти приблизительное число оборотов в минуту, старые машинисты следовали формуле: число оборотов в минуту = (CSx4)/D, что по существу совпадает с тем, что мы используем сегодня: число оборотов в минуту = SFM X 3,82 ÷ диаметр инструмента, только без деления.

«SCS» («SFM») — это скорость резания в футах в минуту, 4 — константа, а D — диаметр фрезы

Проще говоря: умножьте SFM на 4, а затем разделите результат на D.

Давайте рассмотрим пример: Предположим, что диаграмма говорит нам, что константа материала SFM равна 200, и мы хотим знать число оборотов в минуту. Давайте рассмотрим несколько примеров для некоторых концевых фрез стандартного диаметра:

Концевая фреза диаметром 1/4 дюйма 200 X 4 / 0,250 дюйма = 3200 | Концевая фреза диаметром 3/8 дюйма 200 X 4 / 0,375 дюйма = 2133 | Концевая фреза диаметром 1/2 дюйма 200 X 4 / 0,500 дюйма = 1600 | Концевая фреза диаметром 3/4 дюйма 200 X 4 / 0,750 дюйма = 1066 | Концевая фреза диаметром 1 дюйм 200 X 4 / 1 дюйм = 800 |

Теперь посмотрим на это по-другому. Если мы разделим RPM на SFM, вы начнете видеть, что существует «постоянная»

Если мы разделим RPM на SFM, вы начнете видеть, что существует «постоянная»

Концевая фреза диаметром 1/4″ 3200 / 200 = 16 | Концевая фреза диаметром 3/8 дюйма 2133 / 200 = 10,6 | Концевая фреза диаметром 1/2 дюйма 1600 / 200 = 8 | Концевая фреза диаметром 3/4 дюйма 1066 / 200 = 5,3 | Концевая фреза диаметром 1 дюйм 800 / 200 = 4 |

Машинисты поняли, что SFM — это формула, основанная на диаметре 1 дюйм. Они поняли, что 4 — это константа, поэтому они умножили константу SFM на 4, чтобы получить число оборотов в минуту для инструмента диаметром 1 дюйм (200 SFM X 4 = 800 об/мин) и умножить SFM на 8 (200 SFM X 8 = 1600 об/мин) для инструмента 1/2 дюйма.

Они поняли, что 4 — это константа, поэтому они умножили константу SFM на 4, чтобы получить число оборотов в минуту для инструмента диаметром 1 дюйм (200 SFM X 4 = 800 об/мин) и умножить SFM на 8 (200 SFM X 8 = 1600 об/мин) для инструмента 1/2 дюйма.

Инструмент 1/2 дюйма является одним из наиболее распространенных размеров концевых фрез, используемых в металлообрабатывающей промышленности. Если вы просто помните константы, вы можете быстро получить начальный параметр RPM без необходимости использования калькулятора!

об/мин для 1/4″ | об/мин для 3/8″ | об/мин для 1/2″ | об/мин для 3/4″ | об/мин для 1 дюйма |

Конечно, для тех из вас, кто «знает», есть еще более простой способ, позволяющий этим старым машинистам быстро понять правильное число оборотов в минуту. Они поняли, что на самом деле нужно было посмотреть, сколько 1/8 дюйма в 1 дюйме, и быстро посчитать в уме. Мы будем публиковать немного больше об этом в нашей новостной ленте скоро. Мы будем ждать ваших комментариев о том, как они использовали 1/8 для расчета оборотов в минуту….

Они поняли, что на самом деле нужно было посмотреть, сколько 1/8 дюйма в 1 дюйме, и быстро посчитать в уме. Мы будем публиковать немного больше об этом в нашей новостной ленте скоро. Мы будем ждать ваших комментариев о том, как они использовали 1/8 для расчета оборотов в минуту….

ЧИТАТЬ СЛЕДУЮЩУЮ ТЕМУ Формирование стружки |

Токарный станок с ЧПУ | Код G96 | Постоянная скорость поверхности

Содержание статьи

Код G96 Введение На токарных станках с ЧПУ процесс обработки отличается от процесса фрезерования. Токарный инструмент не имеет диаметра, а диаметр расточной оправки не зависит от скорости вращения шпинделя. Именно диаметр детали используется для расчета скорости вращения шпинделя. По мере обработки детали ее диаметр постоянно меняется. Например, при резке торца или при черновых операциях диаметр изменяется – см. иллюстрацию на Рисунке 12-7. Программировать скорость вращения шпинделя в об/мин нецелесообразно – в конце концов, какой из многочисленных диаметров выбрать для расчета об/мин? Решение состоит в том, чтобы использовать поверхностную скорость напрямую, как запись кадра в программе токарного станка.

По мере обработки детали ее диаметр постоянно меняется. Например, при резке торца или при черновых операциях диаметр изменяется – см. иллюстрацию на Рисунке 12-7. Программировать скорость вращения шпинделя в об/мин нецелесообразно – в конце концов, какой из многочисленных диаметров выбрать для расчета об/мин? Решение состоит в том, чтобы использовать поверхностную скорость напрямую, как запись кадра в программе токарного станка.

Выбор поверхностной скорости — это только половина процедуры. Другая половина — сообщить об этом выборе системе управления. Управление должно быть установлено в режим скорости поверхности, а не в режим скорости шпинделя (об/мин). Такие операции, как сверление, развертывание, нарезание резьбы и т. д., являются обычными на токарном станке и требуют прямого об/мин в программе. Чтобы различать две альтернативы в программировании токарного станка, необходимо указать выбор скорости резания или оборотов в минуту. Делается это подготовительными командами G96 и G97, перед функцией шпинделя:

G96 S. . M03 : Выбранная скорость поверхности (м/мин или фут/мин) . M03 : Выбранная скорость поверхности (м/мин или фут/мин) |

| G97 S.. M03 : скорость вращения шпинделя об/мин) выбрано |

Для фрезерования это различие обычно не существует, и всегда предполагается скорость шпинделя в об/мин.

Путем программирования команды скорости поверхности G96 для точения и растачивания система управления входит в специальный режим, известный как постоянная скорость поверхности или CSS. В этом режиме фактические обороты шпинделя будут автоматически увеличиваться и уменьшаться в зависимости от фактического диаметра разрезаемого (текущего диаметра). Функция автоматической постоянной скорости поверхности встроена в системы управления, доступные для всех токарных станков с ЧПУ. Эта функция не только экономит время программирования, но и позволяет инструменту постоянно снимать постоянное количество материала, тем самым защищая режущий инструмент от чрезмерного износа и улучшая качество поверхности.

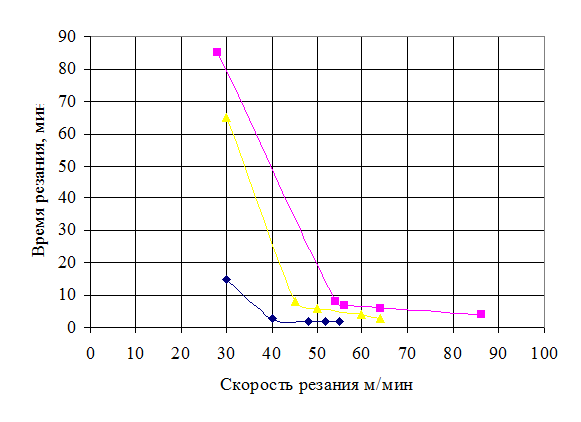

На рис. 12-7 показан типичный пример, когда торцевой рез начинается в точке X6.2 (диаметр 6.2) и обращен к детали по осевой линии станка или немного ниже. Использовался G96 S375, а максимальная скорость вращения шпинделя токарного станка составляла 6000 об/мин.

Пример торцовки с использованием режима постоянной скорости резания G96

Хотя на иллюстрации показаны только выбранные диаметры вместе с соответствующими им оборотами в минуту, процесс обновления всегда является постоянным. Обратите внимание на резкое увеличение об/мин по мере приближения инструмента к центральной линии станка. Когда инструмент достигает X0 (0,0), скорость становится максимальной в пределах текущего диапазона передач. Так как в некоторых случаях эта скорость может быть чрезвычайно высокой, система управления позволяет установить определенный максимум, описанный ниже.

Примеры кодов G96 Существует несколько вариантов программирования скорости поверхности для токарного станка с ЧПУ. В следующих трех примерах будут рассмотрены наиболее важные из них. Функции переключения передач (если имеются) опущены для всех примеров.

В следующих трех примерах будут рассмотрены наиболее важные из них. Функции переключения передач (если имеются) опущены для всех примеров.

Поверхностная скорость устанавливается сразу после считывания настройки координат из смещения геометрии:

| N1 G20 |

| N3 G96 S400 M03 |

дюймов, что дает 95 об/мин в блоке N3. В некоторых случаях это будет слишком мало. Рассмотрим другой пример:

Пример программы ЧПУ G96 – 2На очень больших токарных станках с ЧПУ установка смещения геометрии диаметра оси X довольно велика, скажем, диаметром 24,0 дюйма. В предыдущем примере целевой диаметр следующего движения инструмента не имел значения, но в данном случае это важно. Например:

| N1 G20 |

N2 (GEOMETRY OFFSET SET TO X24. 0 Z5.0) T0100 0 Z5.0) T0100 |

| N3 G96 S400 M03 |

| N4 G00 X20.0 T0101 M08 |

В примере 2 начальное положение инструмента находится на X24,0, а движение инструмента заканчивается на X20,0, оба значения являются диаметрами. Это приводит к фактическому движению всего 2,0 дюйма. При X24.0 шпиндель будет вращаться со скоростью 64 об/мин, при X20.0 он будет вращаться со скоростью 76 об/мин. Разница очень мала, чтобы гарантировать любое специальное программирование. Однако все по-другому, если исходное положение находится на большом диаметре, но инструмент перемещается к гораздо меньшему целевому диаметру.

G96 CNC Program Example – 3 Example 3.1From the initial position of dia24.0 inches, the tool will move to a rather small diameter of 2.0 inches:

| N1 G20 |

N2 (GEOMETRY OFFSET SET TO X24. 0 Z5.0) T0100 0 Z5.0) T0100 |

| N3 G96 S400 M03 |

| N4 G00 X2.0 T0101 M08 |

Скорость шпинделя в начале программы (кадр N3) будет такой же, как и в предыдущем примере, 64 об/мин. В следующем блоке (N4) скорость, рассчитанная для диаметра 2,0 дюйма, составит 764 об/мин, автоматически рассчитанная системой управления. Это довольно большое изменение скорости вращения шпинделя может отрицательно сказаться на работе некоторых токарных станков с ЧПУ. Что может случиться, так это то, что режущий инструмент достигнет диаметра 2,0 дюйма до того, как скорость шпинделя полностью разгонится до требуемых 764 об/мин. Инструмент может начать удаление материала со скоростью, намного меньшей, чем предполагалось. Для устранения проблемы необходимо изменить данные в программе ЧПУ:

Пример 3.2 Модификация программы происходит в блоке N3. Вместо программирования режима постоянной скорости у поверхности запрограммируйте прямые об/мин для цели диаметром 2,0 дюйма, исходя из скорости у поверхности 400 футов/мин. Сначала необходимо рассчитать фактическое число оборотов в минуту, затем в следующем блоке будет запрограммировано значение CSS:

Сначала необходимо рассчитать фактическое число оборотов в минуту, затем в следующем блоке будет запрограммировано значение CSS:

| N1 G20 |

| N3 G97 S764 M03 |

| N4 G00 X2.0 T0101 M08 |

| N5 G96 S400 |

In the example, at dia24.0 (X24.0 offset), the реальная скорость будет всего 64 об/мин. При диаметре 2.0 (X2.0 в N4) скорость составит 764 об/мин. Режущий инструмент может достичь положения X2.0 до того, как скорость шпинделя разгонится до полных 764 об/мин, если она не была рассчитана и запрограммирована ранее – см. блок N3.

Этот метод полезен только в том случае, если токарный станок с ЧПУ не поддерживает автоматическую задержку времени. Многие современные токарные станки имеют встроенный таймер, который заставляет режущий инструмент ждать перед фактической резкой, пока скорость шпинделя не достигнет полного ускорения.

Старые токарные станки с ЧПУ использовали команду регистра положения G50, и исходное положение было частью программы. Например, вместо смещения геометрии, установленного на X24.0 Z5.0, программа будет содержать G50 X24.0 Z5.0. Настройка смещения геометрии гораздо более гибкая, так как это делается на станке.

Другие детали Установка максимальной скорости шпинделяКогда токарный станок с ЧПУ работает в режиме постоянной скорости поверхности, скорость шпинделя напрямую связана с текущим диаметром детали. Чем меньше рабочий диаметр, тем больше будет скорость вращения шпинделя. Итак, закономерен вопрос – что будет, если диаметр инструмента будет равен нулю? Может показаться невозможным запрограммировать нулевой диаметр, но есть как минимум два случая, когда это именно так.

В первом случае для всех осевых операций запрограммирован нулевой диаметр. Все сверление, центрирование, нарезание резьбы и подобные операции запрограммированы на нулевом диаметре (X0). Эти операции всегда программируются в прямом режиме об/мин с использованием команды G97. В режиме G97 скорость шпинделя регулируется напрямую, об/мин не изменяется.

Эти операции всегда программируются в прямом режиме об/мин с использованием команды G97. В режиме G97 скорость шпинделя регулируется напрямую, об/мин не изменяется.