Поверка кислородных баллонов: Правила освидетельствование газовых баллонов | Блог «ТАНТАЛ-Д»

alexxlab | 10.09.1990 | 0 | Разное

Правила освидетельствование газовых баллонов | Блог «ТАНТАЛ-Д»

Автор статьи Лебедев Юрий Агафонович

Дата публикации:

25.05.2021

Дата обновления:

07.10.2022

Заместитель директора

Работает в отрасли c 1999 г.

При возникновении необходимости купить технические газы, многие постоянные заказчики используют закачку в уже имеющуюся у них тару. Это позволяет не тратиться на дорогие емкости каждый раз, постоянно использовать стандартный баллон.

Содержание статьи

- Для чего требуется освидетельствование газовых баллонов

- Виды неисправностей

- Этапы освидетельствования баллонов высокого давления

- Подготовка

- Визуальный осмотр

- Анализ вместительности и массы

- Гидравлическое тестирование

- Клеймение

- Окрашивание

- Как часто нужно проходить проверку

- Кто и в каких условиях может проводить освидетельствование

- Условия отбраковывания сосудов

- Как продлить срок использования

Для чего требуется освидетельствование газовых баллонов

Организация должна поддерживать емкость для газов и смесей в идеальном состоянии. Это помогает не допустить сразу нескольких рисков:

Это помогает не допустить сразу нескольких рисков:

- Отравления персонала из-за утечек.

- Взрывы, возгорания.

- Гибель людей.

- Нехватка рабочего вещества, рост издержек производства.

При этом проверка состояния тары помогает значительно увеличить длительность эксплуатации. Вам придется реже покупать новые емкости — для компании это значительная статья экономии.

Виды неисправностей

Баллоны находятся под сильным давлением. Несмотря на простое строение, у конструкции есть несколько слабых точек — вентиль, горловина и другие. Проблемы могут возникнуть при падении, неправильной транспортировке, хранении. Еще один фактор риска — закачивание содержимого без контроля допустимого давления.Когда проводится переосвидетельствование баллонов, в задачи сотрудника входит проверка всех слабых мест, составление отчета по найденным нарушениям, ремонт или вынесение рекомендаций по утилизации.

Среди распространенных неисправностей есть такие, как:

- Поломка вентиля.

Он может слетать, прокручиваться, заклинивать.

Он может слетать, прокручиваться, заклинивать. - Утечки. Обычно обнаруживаются в местах соединения баллона и вентиля. Может быть устранена в зависимости от причины.

- Неисправность кольца горловины. Она может полностью слетать или разрушаться со временем.

- Плохое качество окрашивания. Полимерный состав, который наносится сверху, может растрескиваться, открывать сталь, в результате чего начинает развиваться коррозия.

Также специалисты находят множество других вариантов неисправностей, среди которых — очаги коррозии, повреждения башмака, вмятины критического размера и другие.

Хотите получить консультацию?

Позвоните нам по телефону!+7 (495) 532 17 17 Пн.-Пт. с 9:00 до 18:00, обед с 13:00 до 14.00, Сб. с 9.00 до 15:00

Этапы освидетельствования баллонов высокого давления

Процесс включает ряд технологических этапов и каждый их них обязателен для выполнения и контроля:

Подготовка

Проверять баллоны можно только после того, как все остатки газа изнутри были полностью удалены. Специалист снимает вентиля — это позволяет продуть емкость воздухом.

Специалист снимает вентиля — это позволяет продуть емкость воздухом.

Проводится внешний осмотр емкости. С нее стирается пыль. Иногда может потребоваться снять другие загрязнения растворителем или иными химическими средствами.

Вентиль отправляется на специальную проверку. Это помогает понять, нужен ли ремонт, возможно ли восстановление после неисправности. Так как этот элемент часто ломается, его можно быстро и недорого заменить.

Визуальный осмотр

Существуют неисправности, которые могут быть обнаружены при внешнем осмотре. На конструкции не должно быть серьезных дефектов.

- Вмятины.

- Трещины.

- Раковины.

Некоторые дефекты имеют предельно допустимые размеры. Так забраковывается тара, риски которых на 10% глубже общей толщины стенки.

Мастер определяет, в каком состоянии находится резьба, может ли она выдерживать нужный уровень герметичности. В процессе проверки используется специальное оборудование, в том числе, осветительное.

Анализ вместительности и массы

При использовании металлических изделий неизбежно наступает износ — сказывается постоянный контакт с агрессивными химическими средами. Это приводит к появлению коррозии, стенки становятся значительно тоньше. В задачи проверяющего входит определить, насколько истончились стенки, допускается ли эксплуатация.

Дополнительно в месте проведения проверки стоят весы с высокой точностью. Тара взвешивается в пустом и наполненном водой состоянии. Проведенные по итогам расчеты помогают точно установить вместимость.

Гидравлическое тестирование

Когда емкость используется под большим давлением, усталость металла и ослабление других частей могут стать значительной проблемой. Вместо газа при проверке внутрь закачивается вода.

Для каждого баллона существуют рекомендуемые показатели предельного давления. Они устанавливаются заводом-изготовителем и прописываются в сопроводительной документации. Если она утеряна, в открытом доступе всегда можно найти дубликаты.

Если она утеряна, в открытом доступе всегда можно найти дубликаты.

Давление всегда проверяется с созданием экстремальных условий. Показатели должны быть не менее чем в полтора раза выше, чем рабочие. Время тестирования — от 60 секунд и более.

Считается, что емкость прошла проверку в том случае, если показания манометра на протяжении всего тестирования были стабильными. Метод помогает быстро находить большинство видов дефектов — от трещин и протечек, до деформаций.

Установка вентиля

Вентиль проверяется отдельно, иногда на тару ставится новая запчасть. При этом нужно выполнить обезжиривание и воздушную просушку.

Здесь нужно контролировать несколько важных параметров:

- Тип используемого уплотнителя должен быть применим с баллонами.

- Сила затяжки резьбы должна составлять не менее 300-400 н.м.

Клеймение

Все организации, занимающиеся тестированием емкостей, имеют индивидуальные клейма. Они созданы специально для возникновения чрезвычайных ситуаций. Так удается сразу определить, кто мог допустить ошибки при проверке.

Так удается сразу определить, кто мог допустить ошибки при проверке.

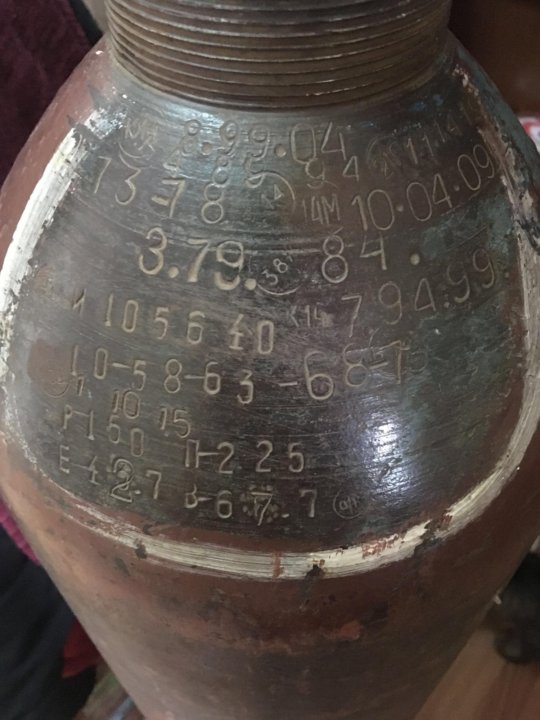

Важно и то, что вместе с клеймом на корпус ставится дата проверки. Она помогает понять, когда в последний раз выполнялся аудит тары.

Окрашивание

Этот этап выполняется только в том случае, если покрытие по каким-то причинам было повреждено или пришло в негодность. Рабочие используют три вида красящих составов:

- Нитроэмаль.

- Эмалевая краска.

- Масляная краска.

Они отличаются по составу, характеристикам использования. Окрашивание выполняется только на пустой емкости. Состав дает дополнительную защиту от коррозии — это увеличивает длительность использования изделия в агрессивных средах.

Как часто нужно проходить проверку

Периодичность поверки кислородных баллонов и тары для других газов, если она работает под избыточным давлением — не менее одного раза в пять лет.

При этом может быть проведена и внеплановая проверка, если у вас есть подозрения на неисправности или сильный износ сосуда. Также возможен текущий аудит перед каждой перезаправкой. Это помогает избежать распространенных проблем.

Также возможен текущий аудит перед каждой перезаправкой. Это помогает избежать распространенных проблем.

Кто и в каких условиях может проводить освидетельствование

Компания, которая работает в этой сфере, должна отвечать требованиям как по уровню профессионализма и подготовки сотрудников, так и по техническому оснащению, площади помещений.

У организации должно быть достаточно места для выполнения покраски, гидравлических испытаний. Также она аттестует своих сотрудников, получает индивидуальное клеймо, составляет производственную инструкцию. Если чего-то из перечисленного нет в наличии, нельзя гарантировать качество результата, правомерность выполняемых работ.

Условия отбраковывания сосудов

Не вся тара проходит проверку и допускается к дальнейшему использованию. Есть несколько случаев, когда она должна быть забракована и утилизирована:

- Фактическая масса стала меньше на 7,5%, а объем увеличился на 1% и более. Это говорит, что стенки стали тоньше, велика вероятность распространения коррозии.

- На корпусе есть дефекты. К ним относятся сильные вмятины, трещины, щели.

- Провалены гидравлические испытания. Анализ выполняется на основании показаний манометра, а также при обнаружении протечек.

Отбраковке подвергаются и сомнительные сосуды. На рынке можно встретить модели, которые не имеют знака завода-изготовителя и серийного номера. Обязательно указывается тип термообработки, вместимости, масса, дата производства. Бракуются баллоны без отметки ОТК.

Стали чаще искать отбракованные сосуды для повторного использования. Чтобы не допустить этого, после отбраковки проделывается отверстие, а резьба умышленно портится. Теперь становится невозможным закачать внутрь газ, даже если поставить заплатку или прикрутить вентиль.

Как продлить срок использования

Чтобы увеличить время эксплуатации, потребуется соблюдать несколько требований:

- Покупайте сосуды для газа только у надежных производителей, смотрите на метки на корпусе и в документ.

- Учитывайте требования по хранению, перевозке.

- Не допускайте контакта с водой, высокими температурами, агрессивными химическими веществами, катализаторами электрохимической коррозии.

- Не бросайте тару, не оказывайте давления на нее.

- При повреждении полимерного покрытия, обязательно обновите его и проведите повторное окрашивание.

- Регулярно осматривайте конструкцию, при наличии признаков повреждения или протечек, быстрее обратитесь к мастеру.

Не забывайте и о периодической аттестации. Мастера нужно посещать не менее одного раза в пять лет.

Источники:

- https://ru.wikipedia.org/wiki/Газовый_баллон

- Федеральные Нормы и Правила в области промышленной безопасности № 536 от 15.12.2020 г.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Какие самые распространенные неисправности выявляют при освидетельствовании газовых баллонов?

Растрескивание краски, которое приводит к развитию коррозии, утечки, неисправности кольца горловины или вентеля.

Обязательно ли после освидетельствования баллона должны поставить клеймо?

Да, это обязательно, как и проставление даты проверки.

Какими составами окрашивают газовый баллон, если при освидетельствовании выявлено нарушение покрытия?

Для этих целей используют нитроэмаль, масляную или эмалевую краску.

С какой периодичностью нужно проводить освидетельствование газовых баллонов?

Планово — не реже одного раза в 5 лет. Внеплановая проверка возможна в любой момент при появлении подозрений о неисправности или износе.

Если вам понравилась статья, поделитесь ей в социальных сетях

Срок поверки кислородных баллонов

Работа с техническими газами требует неукоснительного соблюдения правил эксплуатации газоиспользующего оборудования и газовых резервуаров, которые должны периодически подвергаться аттестации. Важно понимать, что плановое освидетельствование баллонов – это не прихоть контролирующих органов, а необходимая мера для своевременного выявления дефектов конструкции и предотвращения опасных ситуаций на производстве.

Существует немало частных компаний-поставщиков техгазов, которые, пренебрегая процедурой аттестации, предоставляют клиентам просроченные баллоны. Получая в свое распоряжение более дешевый продукт, покупатель зачастую не подозревает о возможных последствиях. Чем грозит эксплуатация несертифицированных резервуаров, читайте в статье: серые производители технических газов.

Вместе с тем, ответственные организации заботятся о безопасности своих клиентов, выполняя требования ФНП, которые касаются обустройства испытательных пунктов для освидетельствования баллонов. Чтобы получить разрешения от контролирующих органов на проведение испытаний, компания должна иметь:

- подходящее по площади помещение;

- технические средства;

- аттестованных специалистов;

- клеймо с шифром организации;

- производственную инструкцию.

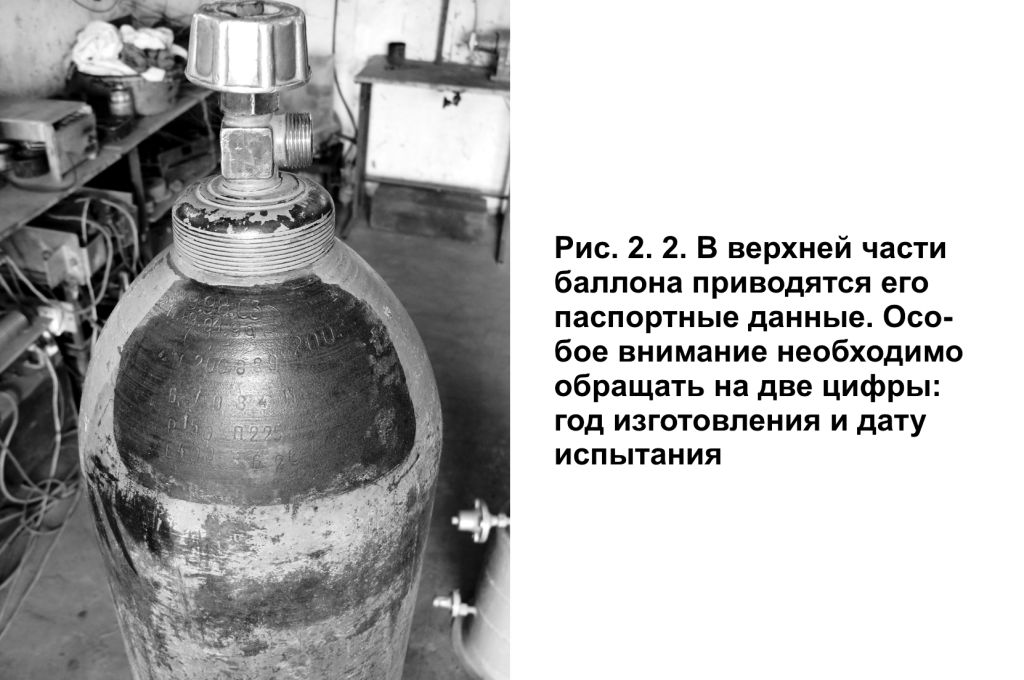

Периодичность технической аттестации для работающих под избыточным давлением сосудов составляет 5 лет. То есть с даты изготовления каждые 5 лет баллон должен обязательно подвергаться испытаниям, во время которых определяют целостность корпуса и вентиля, массу конструкции, внутреннюю емкость и способность выдерживать повышенное давление.

Однако в некоторых ситуациях освидетельствование выполняют раньше установленного срока, когда:

- сломан вентиль;

- в месте соединения баллон-вентиль обнаружена утечка;

- на горловине неисправно или отсутствует кольцо;

- поврежден башмак;

- окраска наружной поверхности является некачественной.

Решение о ремонте или выбраковке таких сосудов принимают только по результатам визуального осмотра и технических исследований.

Освидетельствование баллонов: последовательность операций

Проверку состояния осуществляют в следующей последовательности:

1) Подготовка.

На этапе подготовки из емкости удаляют остаток газа, демонтируют вентиль, после чего осуществляют продувку воздухом и тщательную очистку поверхности с применением воды и, при необходимости, растворителя. Демонтированный вентиль подвергают отдельной проверке, а в случае неисправности направляют в ремонт или бракуют с последующей заменой.

Подготовка баллона перед проверкой

2) Визуальный осмотр.

Целью визуального осмотра является выявление любых дефектов конструкции: трещин, вмятин, плен, раковин, глубоких рисок (более 10% толщины стенки), износа резьбы и т.п. Для внутреннего осмотра допускается применение осветительного прибора с напряжением питания до 12 В. В случае обнаружения ослабления кольца на горловине или неправильной насадки башмака, испытание приостанавливается до устранения данных неисправностей.

Осмотр на наличие дефектов

3) Проверка массы и вместительности.

Чтобы определить, насколько коррозия и другие физико-химические преобразования металла уменьшили толщину стенок, осуществляют измерение массы и внутреннего объема изделия, а также сравнение полученных показателей с первоначальными данными из паспорта. Взвешивание выполняют на весах с точностью 200 г. Для определения вместимости сначала взвешивают пустой сосуд, а затем наполненный водой, после чего по разности показателей находят массу воды с дальнейшим расчетом ее объема.

Проверка массы и вместимости взвешиванием

4) Гидравлическое испытание.

Для определения прочности емкости ее наполняют водой под высоким давлением. Величину проверочного давления устанавливает завод-производитель, оно должно быть как минимум в 1,5 раза выше рабочего показателя. Длительность проверки составляет не меньше 1 минуты. Гидроиспытание считается успешным, если во время его выполнения манометр показывал стабильную величину, а на корпусе не были обнаружены трещины, течи, слезы и видимые деформации.

5) Монтаж вентиля.

Перед соединением вентиля и резервуара оба компонента подвергают обезжириванию, после чего просушивают и продувают воздухом. Установка осуществляется с применением уплотнителя, а сила затяжки для резьбы W27,8 составляет 300-400 н. м.

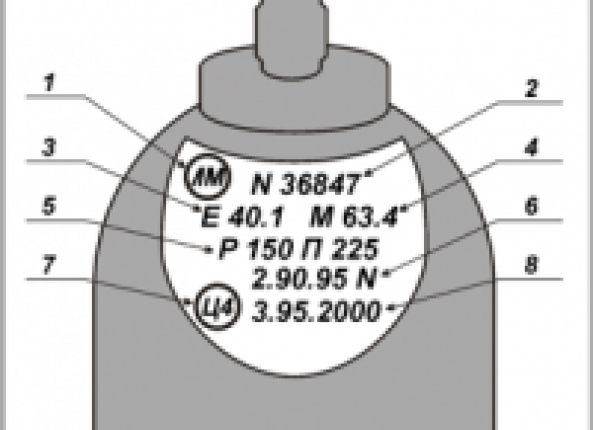

6) Нанесение клейма.

Если по результатам тестирования резервуар допускается к дальнейшей эксплуатации, организация, проводившая аттестацию, выбивает на корпусе индивидуальное клеймо, а также дату проведенной и следующей проверки.

7) Покраска корпуса.

В случае неудовлетворительного качества внешнего покрытия цилиндрический корпус покрывается масляной или эмалевой краской или нитроэмалью. При этом не допускается производить окраску емкости под давлением.

Покраска и сушка

Какие сосуды подлежат выбраковке

При наличии одного из приведенных ниже условий баллон не подлежит освидетельствованию и подвергается выбраковке:

- наличие видимых дефектов корпуса;

- уменьшение фактической массы на 7,5% или увеличение объема на 1%;

- выявление недостаточной прочности во время гидравлического испытания.

- отсутствие хотя бы одного из следующих паспортных клейм: знак завода-изготовителя, заводской номер, фактическая масса и вместимость, дата изготовления и следующего испытания, рабочее и пробное давление, метка ОТК, вид термообработки.

На резервуарах, которые не прошли освидетельствование, деформируется резьба горловины посредством нанесения насечек или сверлится отверстие в корпусе. Это делается для того, чтобы дальнейшая эксплуатация бракованного сосуда была невозможной.

Это делается для того, чтобы дальнейшая эксплуатация бракованного сосуда была невозможной.

Поскольку некоторые недобросовестные компании восстанавливают выбракованные сосуды и потом предоставляют их клиенту в качестве новых изделий, важно покупать и делать заправку только у проверенных поставщиков, где вся продукция соответствует строгим государственным нормам. Подробнее о типах заправляемых газов и емкостей Вы можете узнать здесь.

214. При эксплуатации сосудов, работающих под давлением, должны выполняться требования инструкции по эксплуатации, а также правил устройства и безопасной эксплуатации сосудов, работающих под давлением.

215. Техническое освидетельствование баллонов должно производиться на пунктах наполнения или на специально организованных испытательных пунктах, имеющих соответствующее разрешение (лицензию) МЧС.

216. Испытательные пункты для технического освидетельствования кислородных баллонов изолирующих противогазов могут организовываться при базах ГДЗС в соответствии с правилами устройства и безопасной эксплуатации сосудов, работающих под давлением.

217. Периодичность испытания баллонов:

стальные баллоны изолирующих противогазов, транспортные баллоны, должны подвергаться периодическому освидетельствованию 1 раз в 5 лет, или в соответствии с требованиями технических условий (далее-ТУ) завода-изготовителя;

баллоны установленные стационарно, а также установленные постоянно на передвижных средствах – 1 раз в 10 лет или в соответствии с требованиями ТУ завода-изготовителя;

металлопластиковые (композитные) баллоны подвергаются периодическому освидетельствованию в соответствии с требованиями ТУ завода-изготовителя;

полный срок службы металлопластиковых (композитных) баллонов устанавливается в календарных годах или по количеству циклов (раз) заправки в соответствии с требованиями технических условий завода-изготовителя. Учет количества циклов наполнения баллонов производится в формуляре согласно приложению 35.

218. Подготовка баллона к гидравлическому испытанию:

подготовить ванну с раствором едкого калия (каустической содой). Концентрация раствора должна быть 15-200 грамм едкого калия на 10 литров воды;

Концентрация раствора должна быть 15-200 грамм едкого калия на 10 литров воды;

партию баллонов с остаточным давлением кислорода от 2 до 5 кгс/см 2 погрузить по шейку в ванну с раствором на 4 часа;

вынуть баллон из ванны и, поливая его водой, с помощью кисти удалить краску с его наружной поверхности, после этого баллон оставить для просушки;

открыть вентиль и выпустить оставшийся в баллоне кислород;

разжечь паяльную лампу и в течение 3-5 минут нагревать шейку баллона,

зажать баллон в тиски и вывернуть вентиль;

очистить изогнутым скребком внутреннюю поверхность баллона от окалин и ржавчины. Опустить электролампу внутрь баллона, произвести внутренний осмотр стенок и днища баллона.

При осмотре наружной и внутренней поверхностей баллона могут быть выявлены следующие дефекты, служащие основанием для выбраковки баллона: трещины, вмятины, раковины и риски глубиной более 10% от номинальной толщины стенки, надрывы и выщерблины, износ резьбы горловины и отсутствие паспортных данных.

В случае поломки вентиля при вывертывании необходимо рассверлить отверстие сверлом диаметром 10-12 мм. Нагреть шейку баллона до красного каления, охладить и с помощью трехгранника вывернуть остатки вентиля.

219. При положительных результатах внешнего и внутреннего осмотров баллон заполнить водой, зажать в тиски и ввернуть в горловину баллона угловой штуцер.

220. Партию баллонов установить на испытательную рампу. К угловым штуцерам накидными гайками присоединить трубопроводы.

221. Произвести гидравлическое испытание баллонов пробным давлением. Величина пробного давления должна превышать рабочее давление в 1,5 раза или соответствовать величине пробного давления указанного в паспорте завода-изготовителя.

222. Баллоны при гидравлическом испытании должны находиться под пробным давлением в течение 1 минуты, после этого необходимо давление постепенно снижать до рабочего, при котором производится осмотр баллонов.

223. Баллоны признаются выдержавшими гидравлическое испытание, если у них нет разрывов, видимых деформаций, течи, слезок или следов запотевания.

224. Разборка, осмотр, протравливание, промывка и сборка вентиля кислородного (воздушного) баллона:

разобрать вентиль и вынуть прокладки;

подготовить ванну с раствором едкого калия (каустической содой) в соотношении: 100 грамм едкого калия на 2 литра воды;

погрузить все детали вентиля, кроме пружины, в ванну с раствором на 4 – 5 часов;

вынуть детали из ванны, сложить в металлическое решето и промыть теплой водой. Корпус и шток вентиля очистить от глета металлической щеткой;

в сушильном шкафу просушить все детали вентиля;

произвести осмотр деталей вентиля. Негодные детали заменить, произвести обезжиривание и собрать вентиль;

проверить вентиль на герметичность при рабочем давлении.

225. Сборка кислородного (воздушного) баллона. Подготовить глет (окись свинца) и развести его в химически чистом глицерине. Промазать глетом резьбу баллона и вентиля. Зажать баллон в тиски и ввернуть вентиль. Вместо свинцового глета для сборки баллона допускается применение ленты «ФУМ». После удовлетворительных результатов освидетельствования баллонов на каждом баллоне выбиваются следующие клейма:

После удовлетворительных результатов освидетельствования баллонов на каждом баллоне выбиваются следующие клейма:

клеймо испытательного пункта, на котором произведено освидетельствование баллона согласно приложению 9;

дата произведенного и следующего освидетельствования (выбивается в одной строке с клеймом испытательного пункта).

226. На баллонах, не прошедших техническое освидетельствование, рядом с датой последнего освидетельствования выбивается клеймо испытательного пункта, с изображением знака выбраковки внутри круга, а сами баллоны должны быть приведены в негодность (путем нанесения насечек на резьбе горловины, сквозного сверления корпуса), исключающую возможность их дальнейшего использования.

227. Для учета испытаний баллонов составляется список всех баллонов, подвергшихся гидравлическому испытанию согласно приложению 7, и протокол внутреннего осмотра и гидравлического испытания кислородных (воздушных) баллонов согласно приложению 10. Результаты освидетельствования баллонов записываются в журнал внутреннего осмотра и гидравлических испытаний кислородных (воздушных) баллонов согласно приложению 11.

228. Меры безопасности при ремонте и испытании кислородных (воздушных) баллонов:

не допускать подогрев шейки баллона раньше, чем в нем не будет снижено давление кислорода до атмосферного;

кислород из баллона следует выпускать в сторону от себя. В помещении не должны находиться промасленные тряпки, жиры и масла. Руки должны быть чистыми;

при вывертывании вентиля из баллона не допускать нахождения людей напротив вентиля;

при гидравлическом испытании баллонов запрещается присутствие людей в помещении, на рампе. Рампа должна иметь защитную стенку высотой 2 м;

для внутреннего осмотра баллонов применять переносные электролампочки с напряжением не более 12 вольт.

229. Наружная поверхность баллонов окрашивается в соответствии с государственными стандартами или ТУ на их изготовление. Баллон с медицинским кислородом окрашивается в голубой цвет, на него наносится надпись черного цвета «кислород медицинский». Транспортный баллон с воздухом окрашивается в черный цвет, на него наносится надпись белого цвета – «сжатый воздух». Для окраски и надписей могут применяться краски масляные, эмалевые или нитрокраски.

Для окраски и надписей могут применяться краски масляные, эмалевые или нитрокраски.

Окраска и нанесение надписей на баллонах производится на заводах-изготовителях, а в дальнейшем – на пунктах наполнения и испытания баллонов.

230. Не допускается приемка и эксплуатация базами ГДЗС, наполненных кислородом (воздухом) транспортных баллонов, если они не соответствуют требованиям правил устройства и безопасной эксплуатации сосудов, работающих под давлением.

Не нашли то, что искали? Воспользуйтесь поиском:

Для хранения и транспортирования сжатых и сжиженных газов применяют емкости, выполненные из металла или композитных материалов. Эти сосуды рассчитаны на то, что газ будет храниться в них под определенным давлением. Так, ГОСТ 15860-84 определяет, что рабочее давление в емкости с пропаном не должно превышать 1,6 МПа. Существуют и емкости, рассчитанные на более высокое давление в 5 МПа. Все емкости, применяемые для хранения газов должны проходить испытания и периодические освидетельствования.

Поверка газового баллона

Освидетельствование газового баллона – это мероприятие, которое необходимо в первую очередь его владельцу. Освидетельствование может гарантировать то, что баллон безопасен в эксплуатации и может быть использован по назначению, в противном случае их эксплуатация недопустима. Существует единый порядок освидетельствования, во время ее проведения проводят осмотр поверхностей баллонов на предмет обнаружения повреждения поверхности.

Выполняют проверку качества маркировки и окраски на предмет соответствия требованиям ГОСТ, состояния крана. Кроме того, в процессе аттестации проводят гидравлические испытания емкостей для хранения газов. Результаты осмотра и проведенных испытаний заносят в паспорт, сопровождающий изделие все время его эксплуатации.

Без проведения подобных мероприятий заправка и эксплуатации емкостей для хранения и перевозки газа недопустимы. Обследование баллонов и вынесение заключения по ним может выполнять только организация, которая имеет все необходимые разрешения и полномочия от соответствующих государственных надзорных органов.

Сосуды для хранения газов должны проходить аттестацию один раз в несколько лет. Срок проведения зависит от нескольких параметров – от материала, например, если баллоны изготовлены из легированной или углеродистой стали, то им достаточно проходить через эту процедуру один раз в пять лет. Баллоны, устанавливаемые на автомобили в составе ГБО, должны проходить аттестацию в три или пять лет.

Баллоны,” которые работают в стационарных условиях и предназначены для хранения инертных газов проходят необходимые освидетельствования один раз в десять лет.

Обозначенные сроки освидетельствования должны строго соблюдаться. Все дело в безопасности. Если емкости предназначены для хранения и перевозки пропаном, ацетиленом или другим взрывоопасным газом любой дефект на наружной поверхности баллона может привести к непоправимым последствиям.

Как только возникают сомнения в работоспособности емкости для хранения газа необходимо вывести ее из оборота и приобрести, или арендовать новый.

Период допустимой эксплуатации

ГОСТ 949-73 определил то, что для баллонов, выполненных из стали и рабочим давлением до 19,6 МПа составляет 20 лет.

Периодичность проведения проверки годности баллонов

Транспортировка и эксплуатация технических газов связано со значительной опасностью. Это обусловлено не столько их взрывоопасностью или воспламеняемостью, а, сколько наличием высокого давления в сосудах, предназначенных для их хранения и доставки к месту потребления.

При таких условиях даже самый незначительный дефект может оказаться причиной серьезного происшествия. Именно поэтому огромную роль играет своевременное освидетельствование и необходимое обслуживание баллонов.

Процесс освидетельствования и восстановления емкостей для промышленных газов

Нормативной документацией, а именно «Правилами обустройства и эксплуатации сосудов…» назначена регулярность проведения освидетельствования технического состояние сосудов для газов.

К примеру, освидетельствование баллонов для ацетилена проводится один раз в пять лет. В то время, как масса, находящаяся внутри баллона, должна проверятся как минимум один раз в 2 года. Кстати, на баллоне должна быть нанесена отметка о сроках проведения освидетельствования, результате осмотра пористой массы и указаны сроки следующего освидетельствования баллона.

В соответствии с техническими условиями, к эксплуатации допускают только те емкости, которые прошли все необходимые испытания и об этом сделаны все соответствующие записи. Новые сосуды, проходят необходимый цикл испытаний во время приемки продукции службой технического контроля.

По истечении сроков освидетельствования баллоны должны проходить переосвидетельствование, то есть полное освидетельствование технического состояния. При этом те, которые переосвидетельствование не прошли должны быть изъяты из оборота и отправлены на вторичную переработку (утилизацию).

Емкости, на которых обнаружены исправимые дефекты, то они подлежат ремонту и после выполнения требуемых работ, проведения надлежащих испытаний могут быть возвращены в эксплуатацию.

Порядок проведения очередных испытаний баллонов

Очередные испытания баллонов проводят, руководствуясь РД 03112194-1094-03 и РД 03112194-1095-03. Сотрудники, которые выполняют такую работу, должны пройти соответствующие курсы и обладать надлежащими знаниями и навыками.

Очередные испытания проводят в следующей последовательности:

- Приемка емкостей. На этом этапе освидетельствования выполняется проверка комплектности баллона, выполняется осмотр внешней поверхности. Одновременно с этим выполняют проверку даты последнего осмотра и опрессовки. При необходимости должна быть выполнена очистка внутренней поверхности емкости.

- Обследование внутренней части емкости проводят с применением специализированного оборудования.

- Выполняют демонтаж арматуры и ее проверку. Кроме того, в процессе осмотра может быть выполнена установка технологических деталей, без которых невозможно провести гидравлические испытания.

После проведения гидравлических испытаний (опрессовки) необходимо просушить сосуд от следов реагента. Вернуть на место демонтированную арматуру.

Баллон необходимо подготовить к грунтовке и покраске. Для этого его подвергают пескоструйной обработке. После нанесения покрытия соответствующего цвета и ее просушки на поверхность баллона необходимо выполнить маркировку в соответствии с нормативной документацией. Окончание работ по освидетельствованию оформляется соответствующим актом. Общее время на выполнение всех указанных работ составляет 3 – 5 часов. В это время входят и подготовительные и основные операции.

Правила хранения

Баллоны, предназначаемые для технических газов, хранят на основании требований безопасности, которые определены в «Правилах эксплуатации сосудов под давлением ПБ 03-576-03».

В частности, весь рабочий и инженерно-технический персонал должен пройти должный теоретический и практический инструктаж. Сосуды, содержащие газ, хранят или в отдельных помещениях (зданиях), или допустимо их хранение и на открытом пространстве, но в этом случае, они должны быть ограждены от воздействия осадков и солнца.

Между тем хранить в одном помещении (здании) емкости с кислородом и горючими газами запрещено!

Емкости с газом могут быть установлены, для дальнейшей эксплуатации, не ближе чем на один метр к источникам тепла. Если для обогрева применяют открытый огонь, то расстояние до баллона не должно быть меньше 5 метров.

Виды и устройство вентилей

Несмотря на то, что все баллоны для хранения и перевозки газов отличаются друг от друга формой, цветом покрытия, объемом и многими другими характеристиками все они имеют одинаковое устройство. Баллон включает в свой состав – кран, бак и пр. Краны могут отличаться друг от друга конструктивными особенностями и материалами, которые были использованы для их производства. Кроме, их разделяют по типу применения – одни применяют для кислорода, другие для пропана, третьи для ацетилена. Соответственно на их поверхность наносят покрытия следующего типа:

Кроме, их разделяют по типу применения – одни применяют для кислорода, другие для пропана, третьи для ацетилена. Соответственно на их поверхность наносят покрытия следующего типа:

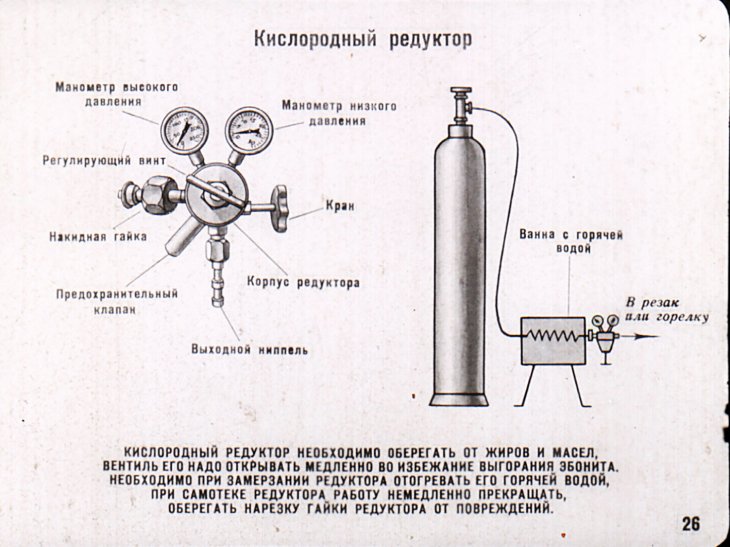

Типовой газовый кран состоит из:

Корпуса, выполненного в виде тройника, состоящего из трех штуцеров, на каждом из них нарезана резьба. На некоторых моделях в корпус вмонтирован предохранительный клапан. Главная задача этого устройства стравливание излишнего давления, возникшего в баллоне.

Штуцера, расположенного внизу предназначенного для присоединения крана к емкости для хранения газа. К верхнему крепится регулирующих маховик (штурвал). К боковому штуцеру присоединяют внешние коммуникации или выполняют закачку газа. Корпус и основные детали выполняют из латуни или стали.

Краны, применяемые для негорючих газов, выполняют с правой резьбой на штуцерах, для тех, которые используют для горючих газов, нарезают левую.

Ремонт вентиля газового баллона

Основные неисправности газовых кранов

На самом деле конструкция газового крана не отличается сложностью и особо в нем ломаться нечему. Но и тем не менее в силу ряда причин, он может или начать пропускать газ или полностью выйти из строя. Одна из причин его поломок – это небрежное отношение со стороны персонала. Например, прикладывание излишних усилий при открывании или закрывании. Это может привести или к срыву резьбы или поломке штока.

Кроме этого, попадание в регулятор посторонних частиц может привести к тому, что они не дадут полностью закрыть затвор, а это неизбежно приведет к утечке газа. В любом случае при малейшем подозрении на наличие дефектов в корпусе или механизме газового крана, баллон необходимо изымать с рабочего места или бытового помещения и отправить его на ремонт.

Да, бесспорно, газовый кран, можно снять с баллона и самостоятельно его осмотреть и при необходимости его продуть или отремонтировать, но нельзя забывать о том, что любая работа с газовым баллоном несет в себе потенциальную опасность. Именно поэтому еден строгий запрет на демонтаж газовых кранов самостоятельно в кустарных условиях. Если есть даже небольшая возможность передать ремонт газового крана в мастерскую, то лучше так и сделать.

Именно поэтому еден строгий запрет на демонтаж газовых кранов самостоятельно в кустарных условиях. Если есть даже небольшая возможность передать ремонт газового крана в мастерскую, то лучше так и сделать.

Меры предосторожности при замене

Замена вентиля на газовом баллоне должна проводиться с соблюдением определенных мер безопасности, среди них такие, как:

- Удалить из сосуда остатки газа. Газ допустимо стравливать только на открытом пространстве. Исключение можно сделать только для азота, кислорода и ряда других.

- Рабочее место, на котором будут выполнять работы должно хорошо проветриваться.

- Маховик надо откручивать плавно и с небольшой скоростью.

- Замену вентиля можно выполнять только после уравнивания давления снаружи и в баллоне.

При установке вентиля на штатное место в баллоне необходимо использовать фум-ленту и другие типы герметиков, которые обеспечивают надежность соединения. Надо отметить, что уплотнители любого типа могут создавать определенные сложность при извлечении вентиля. Для облегчения этой задачи допустимо использовать строительный фен.

Для облегчения этой задачи допустимо использовать строительный фен.

Выполнять нагрев арматуры, устанавливаемой на баллон допустимо только после стравливания содержимого емкости.

Пошаговая инструкция по замене вентиля

Новый регулировочный клапан не фиксируется к баллону на чистую резьбу. Обязательно необходимо применять уплотнительные материал: герметики или фум-ленту.

Проверка герметичности и завершение работ

По окончании работ по замене вентиля на газовом сосуде необходимо выполнить проверку герметичности вновь собранных соединений. Для этого используют способ, проверенный десятилетиями – нанесение мыльной пены.

Если стыки собраны некачественно, то в месте утечки газа будут образовываться пузыри и поэтому нужно будет выполнить работу, по сборке по новой.

Зачем делать ремонт газового баллона

Делать или не делать ремонт газовых баллонов определяют на стадии их обследования. В процессе освидетельствования проводят осмотр внешней и внутренних полостей баллона.

В процессе освидетельствования проводят осмотр внешней и внутренних полостей баллона.

Кроме того, осматривают состояние опорного башмака, если его состояние не в состоянии обеспечить вертикальную установку баллона, то эксплуатировать его недопустимо.

Виды ремонта газового баллона в частности, ремонт пропановых баллонов

Ремонт газовых баллонов выполняют на основании данных полученных при освидетельствовании в частности. В частности, при проведении восстановительно-ремонтных работ заменяют, вентили, заменяют башмак, выполняют ремонт горловины и пр.

Кроме того, разумеется, при необходимости, на поверхности сосуда наносят дополнительные надписи. Но надо всегда помнить о том, что иногда безопаснее приобрести новый баллон, чем продолжать эксплуатировать старый.

Чаще всего ремонту подлежат пропановые баллоны. Это связано в первую очередь с тем, что эти баллоны имеют широкое применение и в промышленности, и в быту. Но, владельцы бытовых баллонов, должны быть готовы к тому, что они ремонту не подлежат.

Но, владельцы бытовых баллонов, должны быть готовы к тому, что они ремонту не подлежат.

Случаи, при которых газовые баллоны не обменивают и к дальнейшему использованию непригодны.

Если на поверхностях баллона выявлены дефекты поверхности, которые превышают 10% от площади поверхности, то такое оборудование ремонту не подлежит и, должно быть, утилизировано.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

>

Новые правила по котлонадзору: Баллоны массового применения

Управление Федеральной службы по экологическому, технологическому и атомному надзору (Ростехнадзор) информирует предприятия, эксплуатирующие опасные производственные объекты, на которых используется оборудование, работающее под избыточным давлением о том, что 22 декабря 2014 года вступили в силу » Федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», утвержденные приказом Ростехнадзора от 25. 03.2014 № 116.

03.2014 № 116.

Согласно пункту 485 указанных » Правил срок службы баллонов определяет организация – изготовитель. При отсутствии таких сведений срок службы баллонов устанавливают 20 лет. Экспертизу промышленной безопасности в целях продления срока службы баллонов массового применения, объем которых менее 50 литров, не производят. Их эксплуатация за пределами назначенного срока службы не допускается. Указанные » Правила являются нормативно-правовым актом в области промышленной безопасности и подлежат неукоснительному исполнению.

Баллоны, отработавшие нормативный срок службы, но прошедшие техническое освидетельствование в соответствии с действовавшими до 22.12.2014 года Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением ПБ 03-576-03, которым установлен срок безопасной эксплуатации до следующего технического освидетельствования, по истечении этого периода (после даты следующего освидетельствования, выбитой на баллоне) не должны приниматься к заправке наполнительными пунктами и подлежат выбраковке.

Техническое освидетельствование баллонов, отработавших нормативный (установленный) срок службы, проведенное после 22 декабря 2014 года, считается недействительным. Управление Ростехнадзора уведомляет, что при выявлении нарушений указанных правил, к должностным и юридическим лицам будут применены меры административного воздействия в соответствии с действующим законодательством Российской Федерации.

Вопрос от 07.2015:

22.12.2014 года вступили в силу » Федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», утвержденные приказом Ростехнадзора от 25.03.2014 № 116. Согласно пункту 485 » указанных Правил, срок службы баллонов определяет организация-изготовитель. При отсутствии таких сведений срок службы устанавливают 20 лет. Экспертизу промышленной безопасности в целях продления срока службы баллонов массового применения, объем которых менее 50 литров, не производят.Их эксплуатация за пределами назначенного срока службы не допускается. » Указанные Правила являются нормативно-правовым актом и подлежат неукоснительному исполнению. Прошу разъяснить вопрос возможной эксплуатации баллонов, отработавших нормативный срок службы (более 20 лет), но прошедших техническое освидетельствование в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576-03) до 22.12.2014 года, до конца срока проведенного технического освидетельствования.

Ответ: » Федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» (далее – ФНП ОРПД), вступившие в силу с 22.12.2014, устанавливают обязательные для юридических лиц и индивидуальных предпринимателей требования, направленные на обеспечение промышленной безопасности, предупреждение аварий, инцидентов, производственного травматизма на объектах при использовании оборудования, работающего под избыточным давлением.

До вступления в силу ТР ТС 032/2013 и » ФНП ОРПД требования к проектированию, изготовлению и эксплуатации сосудов были установлены Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 03-576-03), которыми предусматривалась возможность эксплуатации сосудов, в том числе баллонов, при условии проведения периодического технического освидетельствования. При этом пунктом 6.3.2 ПБ 03-576-03 было установлено, что освидетельствование баллонов должно проводиться по методике, утвержденной разработчиком конструкции баллонов, в которой должны быть указаны периодичность освидетельствования и нормы браковки, а согласно пункту 6.3.24 ПБ 03-576-03 для сосудов, отработавших расчетный срок службы, установленный проектом, изготовителем, объем, методы и периодичность технического освидетельствования должны были быть определены по результатам технического диагностирования и определения остаточного ресурса, выполненного специализированной организацией или организациями, имеющими лицензию на проведение экспертизы промышленной безопасности технических устройств.

ПБ 03-576-03 и другими нормативными документами, на основании которых до вступления в силу ТР ТС 032/2013 в Российской Федерации осуществлялось проектирование и изготовление баллонов, в том числе ГОСТ 15860-84, не устанавливалась необходимость оформления изготовителем паспорта на каждый баллон вместимостью до 100 литров включительно с указанием в нем срока службы.

В соответствии с пунктом 6 » ФНП ОРПД обеспечение промышленной безопасности, предупреждение аварий, инцидентов, производственного травматизма на объектах, на которых используется оборудование под давлением, осуществляется, в том числе, путем выполнения организациями и их работниками требований законодательства Российской Федерации, Федеральных норм и правил, иных принимаемых в соответствии с ними нормативных правовых актов Ростехнадзора, а также нормативных документов организаций, применяемых ими в зависимости от осуществляемого вида деятельности в области промышленной безопасности.

При этом согласно подпункту «д» пункта 218 » ФНП ОРПД организации в целях обеспечения содержания оборудования в исправном состоянии и безопасных условий его эксплуатации необходимо утвердить перечень нормативных документов, применяемых в ней для обеспечения требований промышленной безопасности, установленных законодательством Российской Федерации и » ФНП ОРПД.

Например, организации, осуществляющие техническое освидетельствование баллонов, изготовленных по ГОСТ 15860-84 до вступления в силу ТР ТС 032/2013, применяют рекомендации, в том числе по сроку службы и периодичности освидетельствования, установленные Методикой технического освидетельствования стальных сварных баллонов для сжиженных углеводородных газов на давление до 1,6 МПа, изготовленных по ГОСТ 15860 (МТО 14-3Р-004-2005), согласованной Ростехнадзором (письмо от 10.01.2006 № 09-03/3).

Следующий срок освидетельствования, установленный по результатам технического освидетельствования баллона, проведенного в соответствии с МТО 14-3Р-004-2005, является действительным, если он не превышает периодичность технического освидетельствования или срок службы, рекомендованные указанной Методикой.

Вопрос от 16.10.2015:

» Федеральные нормы и правила в области промышленной безопасности “Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением” (далее – “ФНП”) применяются в отношении объектов, на которых используется оборудование, работающее под избыточным давлением более 0,07 мегапаскаля (МПа) жидкостей при температуре, превышающей температуру их кипения при избыточном давлении 0,07 МПа.

Прошу разъяснить, что считать вместимостью сосуда для целей применения ФНП, если сосуд частично заполнен жидкостью, температура которой ниже температуры кипения данной жидкости при избыточном давлении 0,07 МПа (либо заполнен водой с температурой ниже 115 С), а остальная часть сосуда заполнена газом с давлением более 0,07 МПа (т.е. критерий опасности имеется только у части сосуда, заполненной газом).

К примеру, сосуд на 19 л заполнен водой комнатной температуры и на 1 л заполнен газом с давлением 1 МПа, какую вместимость брать для расчета применимости ФНП к данному сосуду?

Ответ: Управление государственного строительного надзора Федеральной службы по экологическому, технологическому и атомному надзору, рассмотрев Ваше обращение, поступившее по информационным системам общего пользования, сообщает.

В настоящее время требования к проектированию, изготовлению оборудования, работающего под избыточным давлением, в том числе сосудов, установлены техническим регламентом Таможенного союза «О безопасности оборудования, работающего под избыточным давлением» (ТР ТС 032/2013), принятым Решением Совета Евразийской экономической комиссии от 02. 07.2013 № 41, вступившим в силу с 01.02.2014.

07.2013 № 41, вступившим в силу с 01.02.2014.

В пункте 4 ТР ТС 032/2013 приведены определения понятий используемых в ТР ТС 032/2013, в том числе Вместимость – это объем внутренней полости оборудования, определяемый по заданным на чертежах номинальным размерам.

В » федеральных нормах и правилах в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» (далее – ФНП ОРПД), утвержденных приказом Ростехнадзора от 25.03.2014 № 116 (зарегистрирован Минюстом России 19.05.2014, рег. № 32326), устанавливающих обязательные требования, направленные на обеспечение промышленной безопасности, предупреждение аварий, инцидентов, производственного травматизма на объектах при использовании оборудования, работающего под избыточным давлением, согласно пункту 9 ФНП ОРПД использованы термины и определения, приведенные в Федеральном законе от 21.07.1997 № 116-ФЗ «О промышленной безопасности опасных производственных объектов», Федеральном законе от 27. 07.2010 № 190-ФЗ «О теплоснабжении» и ТР ТС 032/2013.

07.2010 № 190-ФЗ «О теплоснабжении» и ТР ТС 032/2013.

Вопрос от 12.2015:

В Ростехнадзор поступило обращение следующего содержания: мы приобрели баллоны у организации, которая поставляет нам газ в баллонах. В этом году истёк срок эксплуатации приобретённых баллонов. Обязаны ли мы менять баллоны за свой счёт?

Ответ: Специалистами Управления государственного строительного надзора Ростехнадзора дан ответ на данный вопрос.

В соответствии с пунктом 10 Правил предоставления коммунальных услуг собственникам и пользователям помещений в многоквартирных домах и жилых домов, утверждённых постановлением Правительства Российской Федерации от 06.05.2011 № 354 (далее – Правила) условия предоставления коммунальных услуг собственнику и пользователю жилого дома (домовладения) (условия поставки бытового газа в баллонах) по его выбору определяются в договорах поставки бытового газа в баллонах или в договоре о предоставлении коммунальных услуг, заключаемом собственником жилого дома (домовладения) с организацией (в том числе некоммерческим объединением), которая от своего имени и в интересах собственника заключает договоры, в том числе поставки бытового газа в баллонах. Пунктом 21 Правил установлено, что договоры, в том числе поставки бытового газа в баллонах, заключаемые с ресурсоснабжающими организациями, должны содержать положения об определении границы ответственности за режим и качество предоставления коммунальной услуги соответствующего вида.

Пунктом 21 Правил установлено, что договоры, в том числе поставки бытового газа в баллонах, заключаемые с ресурсоснабжающими организациями, должны содержать положения об определении границы ответственности за режим и качество предоставления коммунальной услуги соответствующего вида.

Замена баллона с истекшим сроком службы на новый возложена на собственника баллона, которым может быть как потребитель, так и газоснабжающая организация. Также баллоны для поставки сжиженного углеводородного газа могут быть имуществом муниципального образования в соответствии со статьёй 50 Федерального закона от 06.10.2003 № 131-ФЗ «Об общих принципах организации местного самоуправления в Российской Федерации».

В случае если собственника баллонов определить затруднительно, рекомендуем обратиться в судебные органы, имеющие опыт рассмотрения подобных дел: http://sudact.ru/regular/doc/RKHxHibabtVP/ (Решение Харовского районного суда (Вологодская область) № 2-506/2013 от 22. 08.2013 ).

08.2013 ).

Вопрос от 06.2016:

Используются в работе кислородные баллоны объёмом 1 и 40 литров, изготовленные в период с 1971 по 1984 годы. Можно ли эксплуатировать до 2017 года и 2019 года баллоны, которые признаны годными для эксплуатации по результатам технического освидетельствования, прошедшего соответственно в 2012 году и 2014 году?

Ответ: Специалистами Управления государственного строительного надзора Ростехнадзора даны разъяснения по данному вопросу.

Пунктом 2.4 «Методики технического освидетельствования стальных сварных баллонов для сжиженных углеводородных газов на давление до 1,6 МПа, изготовленных по ГОСТ 15860-84» (МТО 14-ЗР-004-2005), разработанной открытым акционерным обществом «Российский научно-исследовательский институт трубной промышленности» (ОАО «РосНИТИ»), распространяющейся на баллоны вместимостью 5, 12, 27 и 50 л на рабочее давление до 1,6 МПа, изготовленные по ГОСТ 15860, согласованной с Ростехнадзором письмом от 10. 01.2006 № 09-03/3, техническим комитетом по стандартизации ТК 359 «Стальные и чугунные трубы и баллоны», установлено, что срок службы баллонов составляет не более 40 лет. После окончания срока службы баллон должен быть выбракован.

01.2006 № 09-03/3, техническим комитетом по стандартизации ТК 359 «Стальные и чугунные трубы и баллоны», установлено, что срок службы баллонов составляет не более 40 лет. После окончания срока службы баллон должен быть выбракован.

В связи с этим считаем недопустимым наполнение и эксплуатацию вышеуказанных баллонов, изготовленных до 01.02.2014 по ГОСТ 15860, используемых для газоснабжения населения, срок службы которых превысил 40 лет.

В отношении баллонов, изготовленных по иным ГОСТам, применяются требования » п. 485 Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением».

Вопрос от 21.12.2020:

Прошу разъяснить требования п. 503 Правил промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением, в части применимости критериев отбраковки баллонов по уменьшению массы на 7,5 % и увеличения вместимости на 1 %?

Ответ: На данный вопрос ответ дан Управлением государственного строительного надзора Ростехнадзора.

Требования по безопасной эксплуатации оборудования, работающего под избыточным давлением, в том числе баллонов, определены в » федеральных нормах и правилах в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», утвержденных приказом Ростехнадзора от 25.03.2014 № 116, зарегистрированным Минюстом России 19.05.2014 № 32326 (далее – ФНП ОРПД).

Пунктом 503 ФНП ОРПД определено, что при отсутствии указаний предприятия-изготовителя на браковку стальные бесшовные стандартные баллоны вместимостью от 12 до 55 литров при уменьшении массы на 7,5 % и выше, а также при увеличении их вместимости более чем на 1 % бракуют и изымают из эксплуатации.

Оба этих показателя являются критичными, поэтому баллоны бракуются при уменьшении массы баллона на вышеуказанную величину или при увеличении вместимости.

Фактическую вместимость баллона определяют: по разности между массой баллона, наполненного водой, и массой порожнего баллона; с помощью мерных бачков или иным установленным в производственной инструкции способом, обеспечивающим необходимую точность измерения.

Соответствуете ли вы предварительным требованиям?

Выполняете ли вы предварительные требования?

07 апреля 2020 г.

При заполнении баллонов с медицинским кислородом сейчас как никогда важно проводить тестирование запаха перед наполнением в рамках обязательных девяти (9) проверок перед заполнением. Мы хотели прояснить и подчеркнуть важность абсолютной безопасности и нормативных требований по тестированию запаха перед наполнением каждого медицинского кислородного и воздушного баллона перед наполнением.

Последний USP 9В монографии 9 было исключено требование о тестировании запаха наполнения после , однако мы настоятельно рекомендуем продолжать также проводить тестирование запаха после заполнения. Ознакомьтесь с приведенными ниже инструкциями по предварительному заполнению и убедитесь, что вы соблюдаете требования cGMP.

Предварительный осмотр Эти проверки должны быть завершены до заполнения баллонов кислородом. Невыполнение любой или всех проверок может привести к возникновению опасной ситуации для работника, заполняющего газ, и/или пациента, использующего газ. Вопросы? Электронная почта [email protected]. Размещено Лаурой Фредерик в General Исключением являются алюминиевые баллоны.

Исключением являются алюминиевые баллоны. Кислород не имеет запаха. Любой запах указывает на загрязнение.

Кислород не имеет запаха. Любой запах указывает на загрязнение. Вы также можете как

Категории

Кислород (62)

Оборудование (54)

Соответствие регуляции (42)

Oxygo (31)

.

Общий (22)

Обучение Обучение (16)

Новости отрасли (13)

События (10)

Медицинский кислород (6)

Финансирование (4)

Технология (4)

7 9007 Обучение (20007)

ТВО (2)

DME (2)

Oxysafe (2)

Баллоны (2)

Кислородное оборудование (2)

Безопасность (2)

Регуляторы (2)

9010 COVID 19 (2)

LIFE Corporation (1)

Процедуры (1)

Политика (1)

Пресс-релиз (1)

Аварийный кислород (1)

Приобретение (1)

(1)

СОП (1)

Poc (1)

DOT (1)

FDA (1)

Необходимое обучение (1)

Обучение технике безопасности (1)

Руководства (1)

CGMP (1)

Сжатый природный газ (6 900) 1)

Выставки (1)

CARES (1)

Соответствие требованиям (1)

Отчетность о лекарствах (1)

Регистрация (1)

Управление по санитарному надзору за качеством пищевых продуктов и медикаментов (1)

Тестирование Cga (1) 1)

Защита цилиндра (1)

Термовыключатель (1)

oxysafe2 (1)

Oxysafe (1)

Очищенные растворы (1)

Киллинды кислорода (1)

50 (1)

Медицинский кислород (1)

Служба кислорода (1)

Респиратортапистка (1)

CEU (1)

Образование (1)

Экспо (1)

Цилинды (1)

МЕДИЦИНСКИЙ ГАЗ (1)

Сжатый (1)

COVID19(1)

USDOT (1)

Marquard Schultz (1)

Marquard (1)

CEO (1)

Award (1)

Gas (1)

Covid 1 Rules (1) 9010 (1)

Приборы (1)

Дезинфицирующее средство (1)

COVID (1)

Коронавирус (1)

Термовыключатель (1)

Пандемический (1)

IT (1)

IT (1) Косички (1)

Дезинфекция (1)

Информационные технологии (1)

Калибровка (1)

Servomex (1)

Очистка (1)

Правила (1)

Хранение (1)

Транспортировка (1)

Medtrade (1)

+ Покажите больше

Archive

June 2022 (1 2022 (1 (1 2022 (1 (1 2022 (1 (1 2022 (1 (1 2022 (1 (1 2022 (1 2022 (1 2022 (1 (1.

Март 2022 (1)

ноябрь 2021 г. (1)

август 2021 г. (4)

июль 2021 (1)

июня 2021 г. (1)

май 2021 (3)

Апрель 2021 (3)

март 2021 г. (2)

январь 2021 г. (1)

декабрь 2020 г. (1)

ноябрь 2020 г. (1)

октября 2020 г. (1)

сентябрь 2020 г. (1)

август 2020 г. (1)

июль 2020 г. (1)

май 2020 (1)

Апрель 2020 г. (1)

Март 2020 (1)

февраль 2020 г. (1)

(1)

Январь 2020 г. (1)

декабрь 2019 (1)

Ноябрь 2019 (1)

октябрь 2019 (1)

Сентябрь 2019 г. (1)

Август 2019 г. (1)

Июль 2019 г. (1)

Июнь 2019 г. (2)

февраля 2019 (1)

ноябрь 2018 (1)

октября 2018 г. (1)

Сентябрь 2018 г. (2)

Март 2018 г. (1)

май 2017 (7)

Апрель 2017 г. (1)

Июнь 2016 г. (1)

Май 2016 г. (1)

Апрель 2016 г. (2)

(2)

Март 2016 г. (2)

Февраль 2016 г. (1)

Декабрь 2015 г. (1)

Октябрь 2015 г. (1)

Октябрь

2015 г. (3)

август 2015 г. (4)

июль 2015 г. (3)

июнь 2015 г. (5)

май 2015 (5)

апрель 2015 г. (4)

март 2015 г. (4)

февраль 2015 г. (4)

январь 2015 г. (3)

декабрь 2014 г. (4)

ноябрь 2014 г. (3)

декабрь 2014 г.

октября 2014 г. (5)

(5)

Сентябрь 2014 г. (3)

август 2014 г. (3)

июль 2014 г. (5)

Июнь 2014 (4)

май 2014 (3)

Апрель 2014 (7)

Март 2014 г. (2)

Февраль 2014 г. (5)

Январь 2014 г. (7)

Декабрь 2013 г. (3)

Ноябрь 2013 г. (5)

октября 2013 г. (3)

Сентябрь 2013 г. (10)

август 2013 г. (1)

декабрь 1969 (1)

+ Покажите больше

Подписаться на нашу новостную расчет. последняя нормативная информация, новости аккредитации и эксклюзивные скидки!

Форма загрузки. ..

..

Алюминиевые газовые баллоны высокого давления | Композитные баллоны – рекомендуемые этапы процедуры удаления и установки клапанов в баллонах с медицинским кислородом Алюминиевые баллоны | Композитные цилиндры

Кислород является одним из трех компонентов, необходимых для горения. Необходимо всегда соблюдать большую осторожность при выполнении любых операций в среде, обогащенной кислородом. Компания Catalina Cylinders рекомендует включать следующие этапы в любую процедуру снятия клапана с кислородного баллона и установки в него.

Снятие клапана

- Всегда выполняйте операцию по снятию клапана в хорошо проветриваемом и чистом (без масла) помещении.

- Убедитесь, что в хорошо проветриваемом помещении, где будет производиться снятие клапана с кислородных баллонов, отсутствуют возможные источники воспламенения (т.е. зажженные сигареты, открытый огонь, сварочное оборудование и т.д.).

- Всегда используйте чистые (без масла) инструменты.

- Убедитесь, что баллон является кислородным баллоном по предупредительной этикетке Oxygen USP на боковой стенке баллона и отметке O2 или O с цифрой 2 внутри короны на верхней части баллона. Не снимайте клапан с баллона, содержимое которого неизвестно.

- Слегка приоткройте клапан и убедитесь, что в баллоне нет кислорода.

- Не снимайте клапан с баллонов, содержащих какую-либо заправку (давление).

- Зафиксируйте цилиндр, используя гаечный ключ, который подходит к корпусу клапана, и вручную приложите достаточное усилие, чтобы отделить клапан от цилиндра.

- Остановитесь и прислушайтесь (на шипение) на предмет потери содержимого. Если это слышно, прекратите любые попытки снять клапан с цилиндра.

- Если нет признаков потери содержимого после высвобождения клапана, продолжайте извлекать клапан.

- Если клапан застревает (заедает) в резьбе во время снятия, не используйте смазку на масляной основе для облегчения снятия клапана.

- После удаления клапана, застрявшего в цилиндре, оцените резьбу клапана и цилиндра перед повторной установкой клапана в цилиндр.

- Выбросьте тефлоновое уплотнительное кольцо. Его нельзя использовать повторно.

Установка клапана

- Всегда выполняйте операцию по установке клапана в чистой (без масла) зоне.

- Всегда используйте чистые (без масла) инструменты.

- Убедитесь, что баллон является кислородным баллоном по предупредительной этикетке Oxygen USP на боковой стенке баллона и отметке O2 или O с цифрой 2 внутри короны на верхней части баллона.

- Убедитесь, что клапан подходит для работы с кислородом. Для баллонов DOT-3AL используются клапаны CGA 870 или CGA 540 с прямой резьбой.

- Убедитесь, что на резьбе клапана и цилиндра нет продуктов на масляной основе (т. е. смазочных материалов). Никогда не используйте продукты, содержащие масло, в процессе вставки клапана в кислородные баллоны.

- Осмотрите впускное и выпускное соединение клапана, а также резьбу и уплотнительное кольцо цилиндра на наличие повреждений резьбы и области уплотнительного кольца. Если клапан или цилиндр имеют повреждение резьбы или области уплотнительного кольца, не вставляйте клапан в цилиндр.

- Всегда используйте новое тефлоновое уплотнительное кольцо при каждой повторной установке клапана. Убедитесь, что на новом тефлоновом уплотнительном кольце нет следов смазки и повреждений.

- Никогда не используйте тефлоновую ленту или любой другой герметик для герметизации протекающего узла клапана/цилиндра.

Тефлоновые уплотнительные кольца

Тефлоновые уплотнительные кольца - легко повредить. Будьте осторожны при установке уплотнительного кольца на клапан. Обратитесь к производителю клапана, чтобы узнать о рекомендуемом им способе установки тефлонового уплотнительного кольца на клапан.

- Затяните клапан вручную.

- Если вы чувствуете заедание клапана в цилиндре при вставке клапана, немедленно остановитесь, снимите клапан, проверьте резьбу клапана и цилиндра на наличие видимых повреждений, осмотрите цилиндр внутри на предмет загрязнения.

Вывести из эксплуатации клапан и/или цилиндр с поврежденной резьбой.

Если внутри цилиндра видны загрязнения, удалите все загрязнения и повторно осмотрите внутреннюю часть цилиндра, убедившись, что в цилиндре нет загрязнений, прежде чем вставлять клапан в цилиндр.

Внимание: Если для удаления (выдувания) загрязнений из цилиндра используется сжатый воздух, убедитесь, что воздух не содержит масла. Система сжатого воздуха должна иметь встроенные масляные фильтры.

Многие стандартные системы сжатого воздуха не имеют встроенных масляных фильтров.

Многие стандартные системы сжатого воздуха не имеют встроенных масляных фильтров. - Окончательная затяжка клапана должна выполняться чистым калиброванным динамометрическим ключом до рекомендуемых значений крутящего момента, указанных ниже:

Резьба Каталина Цилиндры Обозначение Рекомендуемый крутящий момент .750 – 16 UNF 80 фунт-сила – фут – 85 фунт-сила – фут 1,125 – 12 UNF 95 фунт-сила – фут – 100 фунт-сила – фут После завершения затяжки не должно быть зазора между нижней частью фланца клапана и верхней частью цилиндра. Для уплотнительных колец увеличенного размера может потребоваться немного больший крутящий момент для полной посадки клапанов.

- Закройте клапан с крутящим моментом не более 1 фунт-сила-фут.

- Не трогайте предохранительное устройство клапана. Предохранительное устройство клапана должно быть рассчитано на испытательное давление баллона.

- Всякий раз при замене предохранительного устройства клапана компания Catalina Cylinders рекомендует всегда заменять предохранительное устройство полностью новым блоком предохранительного устройства.

| Цилиндр | Клапан | Тефлон |

| Обозначение резьбы | Обозначение | Размер уплотнительного кольца |

| .750 – 16 UNF | СГА 870 | 210 |

| 1,125 – 12 UNF | СГА 540 | 216 |

Опубликовано в: Медицина

Безопасное обращение с баллонами с медицинским газом

Эрнест Э. Аллен, ARM, CHFM, старший менеджер по рискам безопасности пациентов, The Doctors Company

Баллоны с медицинским газом обычно используются во врачебных и стоматологических кабинетах, центрах амбулаторной хирургии, больницах неотложной помощи и других типах медицинских учреждений. При неправильном использовании, обращении или хранении газовые баллоны могут представлять опасную физическую и химическую опасность для пациентов и персонала.

Использование баллонов с медицинским газом в медицинских учреждениях регулируется следующими стандартами:

- Национальная ассоциация противопожарной защиты (NFPA), NFPA 99. (Хотя существуют более новые редакции NFPA 99, Центры услуг Medicare и Medicaid [ CMS] по-прежнему ссылается на издание 2012 года).

- The Joint Commission, Environment of Care, EC.02.05.09, EP6 и EP12 (обновлено в январе 2021 г.).

Во время осмотра офиса или объекта CMS, Совместная комиссия или другие аккредитующие агентства могут ссылаться на ненадлежащее обращение с баллонами с медицинским газом.

Приведенные ниже инструкции помогут вам безопасно обращаться с баллонами со сжатым медицинским газом и соблюдать стандарты.

Разделение и маркировка полных и пустых баллонов

NFPA, OSHA и агентства по аккредитации требуют разделения полных и пустых газовых баллонов при хранении. Маркируйте хранящиеся газовые баллоны, размещая знак «Полный» или «Пустой» на тележке для хранения, бирку на горлышке баллона или знаки на стене позади хранящихся баллонов. Маркировка важна для того, чтобы сотрудники могли взять полный кислородный баллон, когда это необходимо. Периодически проверяйте баллоны и заменяйте пустые баллоны (на 500 psi) полными. Чтобы контролировать количество используемого кислорода, приобретите кислородные баллоны с манометром.

Маркировка важна для того, чтобы сотрудники могли взять полный кислородный баллон, когда это необходимо. Периодически проверяйте баллоны и заменяйте пустые баллоны (на 500 psi) полными. Чтобы контролировать количество используемого кислорода, приобретите кислородные баллоны с манометром.

Закрепите все баллоны

Баллон со сжатым газом может превратиться в летающую ракету, если он упадет на ствол и выпустит высокое давление газа. Во избежание возможных травм, повреждения имущества или возгорания никогда не оставляйте баллон свободно или незакрепленным на тележке для пациента, кровати или столе для осмотра. Когда баллоны с медицинским газом не используются, они должны быть закреплены на подставках или тележках для хранения или прикованы цепями к стенам. Для крепления цилиндров достаточно одной цепи, за исключением сейсмоопасных районов, где могут быть рекомендованы две цепи.

Расчет максимального предела хранения кислорода

NFPA 99 ограничивает количество кислорода, хранящегося в зоне дыма, до 300 кубических футов. Каждый баллон размера E вмещает 25 кубических футов кислорода, поэтому максимально допустимое количество баллонов E равно 12. Имейте в виду, что большой баллон H вмещает 250 кубических футов кислорода, поэтому максимальное количество разрешенных для хранения в зоне дыма будет один цилиндр H и два цилиндра E.

Каждый баллон размера E вмещает 25 кубических футов кислорода, поэтому максимально допустимое количество баллонов E равно 12. Имейте в виду, что большой баллон H вмещает 250 кубических футов кислорода, поэтому максимальное количество разрешенных для хранения в зоне дыма будет один цилиндр H и два цилиндра E.

«Используется» Исключение: Кислородные баллоны, прикрепленные к наркозному аппарату, инвалидной коляске или тележке для пациентов, считаются «используемыми» и не учитываются при расчете количества кислорода, хранящегося в зоне задымления.

Варианты хранения кислорода: В некоторых учреждениях используются специальные противопожарные шкафы, соответствующие требованиям UL, для хранения более 12 баллонов E в зоне дыма. Например, вы можете безопасно хранить 24 цилиндра E или более в шкафу с часовым рейтингом. Если вы используете складское помещение со стенами, рассчитанными на один час, и дверью, рассчитанной на 45 минут, вы можете хранить до 3000 кубических футов кислорода. Однако необходимо соблюдать безопасное расстояние между кислородными баллонами и любыми горючими материалами в помещении. Если в складском помещении есть спринклеры, расстояние между баллонами и горючими материалами должно составлять всего пять футов. Если в помещении нет разбрызгивателей, требуется расстояние 25 футов. Дверь в большую комнату для хранения баллонов с медицинским газом должна быть заперта.

Однако необходимо соблюдать безопасное расстояние между кислородными баллонами и любыми горючими материалами в помещении. Если в складском помещении есть спринклеры, расстояние между баллонами и горючими материалами должно составлять всего пять футов. Если в помещении нет разбрызгивателей, требуется расстояние 25 футов. Дверь в большую комнату для хранения баллонов с медицинским газом должна быть заперта.

Безопасное хранение баллонов снаружи

При хранении на открытом воздухе баллоны с медицинским газом должны находиться в огороженном месте с запертой дверью или воротами в целях безопасности. NFPA 99 рекомендует защищать баллоны зимой от скопления льда или снега, а летом защищать баллоны от постоянного воздействия прямых солнечных лучей в местах с экстремальными температурами. Рассмотрите возможность установки небольшой крыши над местом хранения баллонов с медицинским газом.

Для получения дополнительной информации см. нашу сопутствующую статью «Безопасность медицинских газовых систем» или свяжитесь с Департаментом безопасности пациентов и управления рисками по телефону (800) 421-2368 или по электронной почте.

Он может слетать, прокручиваться, заклинивать.

Он может слетать, прокручиваться, заклинивать.

Их эксплуатация за пределами назначенного срока службы не допускается. » Указанные Правила являются нормативно-правовым актом и подлежат неукоснительному исполнению. Прошу разъяснить вопрос возможной эксплуатации баллонов, отработавших нормативный срок службы (более 20 лет), но прошедших техническое освидетельствование в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576-03) до 22.12.2014 года, до конца срока проведенного технического освидетельствования.

Их эксплуатация за пределами назначенного срока службы не допускается. » Указанные Правила являются нормативно-правовым актом и подлежат неукоснительному исполнению. Прошу разъяснить вопрос возможной эксплуатации баллонов, отработавших нормативный срок службы (более 20 лет), но прошедших техническое освидетельствование в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576-03) до 22.12.2014 года, до конца срока проведенного технического освидетельствования.

Многие стандартные системы сжатого воздуха не имеют встроенных масляных фильтров.

Многие стандартные системы сжатого воздуха не имеют встроенных масляных фильтров.