Правила заточки резцов для токарного станка по металлу: Заточка резцов для токарного станка по металлу: видео, советы, нюансы

alexxlab | 16.06.1995 | 0 | Разное

Заточка и способы контроля резцов – Понятие о геометрии токарного резца – Совершенствование навыков выполнения слесарных и токарных работ

Главная / Слесарное дело / Совершенствование навыков выполнения слесарных и токарных работ / Понятие о геометрии токарного резца / Заточка и способы контроля резцов13 марта 2012

На заводах резцы затачивают на электроточилах или заточных станках специально обученные рабочие — заточники. Однако токарь должен уметь сам правильно заточить резец.

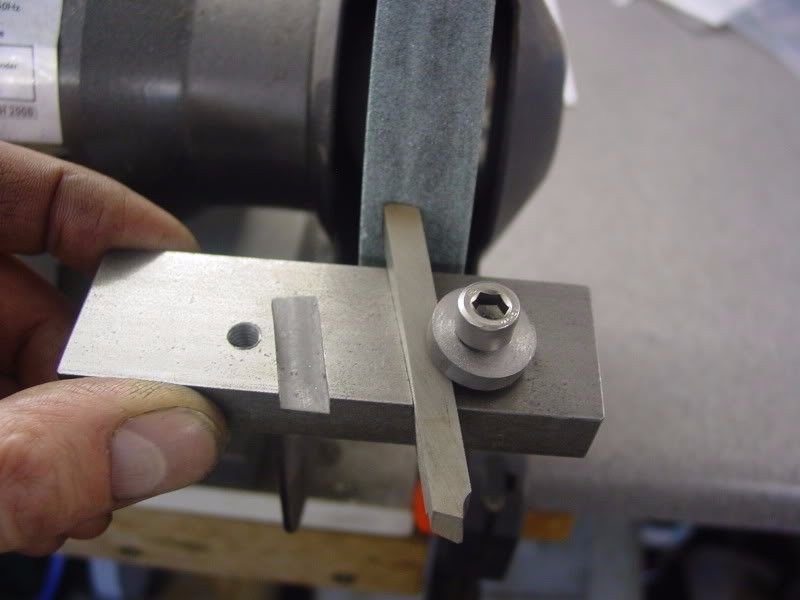

Затачиваемый резец устанавливают на подручник.

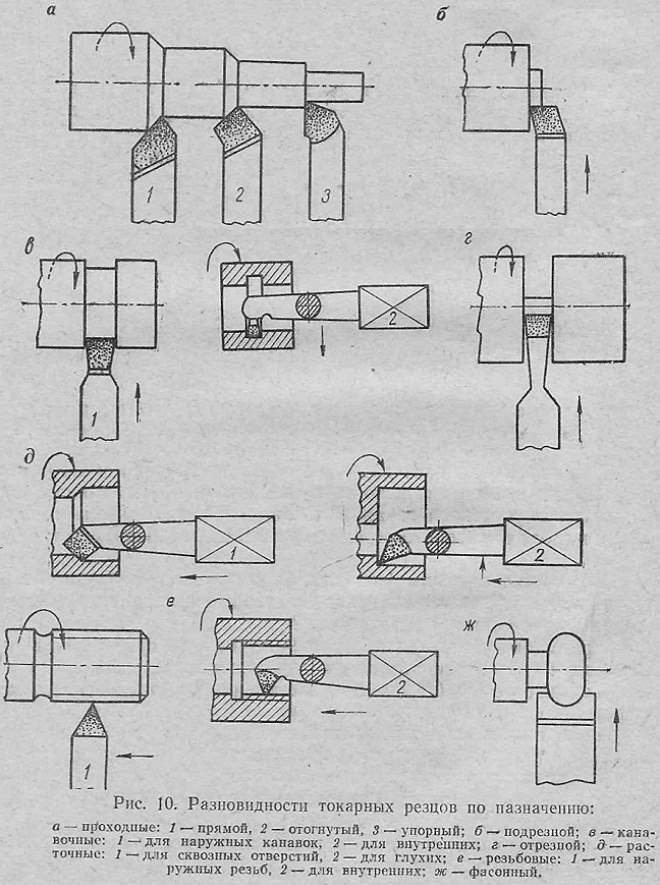

Абразивный круг должен быть огражден кожухом. Порядок заточки следующий: затачивают главную заднюю поверхность, затем вспомогательную заднюю поверхность, переднюю поверхность и закругляют вершину резца.

Заточка резца

а — главной задней поверхности; б — вспомогательной задней поверхности;

в — передней поверхности; г — радиуса закругления вершины.

Углы заточки контролируют шаблонами.

Шаблон — это закаленная пластина, имеющая вырезы с определенными углами. Проверяют так: к контролируемой поверхности резца прикладывают шаблон, отсутствие просвета между шаблоном и поверхностями резца свидетельствует о правильной заточке.

| Проверка шаблонами углов заточки резцов а—отрезного; б—проходного |

Ниже приведены правила безопасности, которые необходимо соблюдать при заточке резцов:

- Абразивный круг не должен иметь биения относительно оси, поверхность должна быть ровной.

- Затачиваемый резец обязательно опирать на подручник, держать на весу запрещается. Подручник устанавливают на расстоянии 3 — 5 мм от периферии шлифовального круга.

- Нельзя сильно прижимать резец к кругу во избежание перегрева, появления прижогов и трещин.

- Затачиваемые резцы охлаждать водой.

- Пользоваться защитным козырьком или защитными очками.

Чистоту поверхности резцов проверяют, сравнивая с резцами-эталонами.

Вопросы

- Расскажите о порядке заточки резцов.

- Чем и как проверяют углы заточки резцов?

- Какие правила безопасности надо соблюдать при заточке резцов на электроточиле?

Упражнения

- Напишите в тетрадях план (порядок) заточки резцов.

- Заточите резцы для протачивания наружной цилиндрической поверхности.

- Качество заточки резцов проверьте шаблоном и пробной обработкой на токарном станке.

- Обточите деталь резцом, заправленным вручную на электроточиле, и резцом, заправленным на заточном станке в заводских условиях. Какая разница в чистоте обточенных деталей?

Доводкой увеличивают стойкость резцов и улучшают качество обрабатываемой поверхности. При доводке удаляют с режущей кромки резца мелкие трещины, зазубрины, заусенцы. После доводки режущая кромка резца должна быть острой и не иметь скруглений, трещин и рисок.

Резцы доводят на заводах на специальных станках при помощи алмазных кругов. Доводочные станки состоят из следующих основных узлов: шпинделя, алмазного круга, сборных тисков с поворотным кругом, стола и маховика с ручкой.

Доводка резца на доводочном станке

Для доводки резец жестко закрепляют в тисках. Затем тиски с резцом при помощи поворотных кругов с делениями устанавливают на требуемый угол (γ=15—20°;α= 6—12°; φ=45°) и надежно затягивают болтами.

Установив тиски с резцом, при помощи маховика с ручкой резец приближают к рабочей поверхности доводочного (алмазного) круга и доводят резец. Доводочные круги, полученные с завода, устанавливают на шпинделе. Изношенные круги заменяют.

Вопросы

- Для чего служит доводка резца?

- На каких станках доводят резцы?

- Из каких основных узлов состоит доводочный станок?

- Как доводят резцы?

«Слесарное дело», И.Г.Спиридонов,

Г. П.Буфетов, В.Г.Копелевич

П.Буфетов, В.Г.Копелевич

Заточка токарного инструмента

Крупные машиностроительные предприятия, задействованные в сфере металлообработки по мере износа режущего инструмента, осуществляют его заточку. Стоит отметить, что происходит это централизованно на специальных заточных станках. Данная процедура крайне важна для производительной работы станочного оборудования. Однако на небольших предприятиях или в ремонтных мастерских, где нет возможности и необходимости содержать специальные заточные подразделения, заточку инструмента осуществляют самостоятельно. Заточку инструмента рекомендуется производить в отдельных помещениях оборудованных вытяжкой для удаления абразивных частиц образующихся в процессе выполнения данных работ.

При ручной заточке инструментов используют специально предназначенные для этого точильно-шлифовальные станки. Обычно их оснащают подручниками для установки резцов, требующих заточки, или же поворотным столиком. В процессе ручного затачивания, резец опирается на станочный упор, а обрабатываемая поверхность прижимается к шлифовальному кругу.

В процессе ручного затачивания, резец опирается на станочный упор, а обрабатываемая поверхность прижимается к шлифовальному кругу.

Качество выполнения заточки инструмента напрямую зависит от технологических характеристик шлифовального круга и, конечно же, от квалификации рабочего.

Правилом хорошего тона считается перемещение резца по подручнику или столику относительно затачивающей (рабочей) поверхности круга, для его равномерного изнашивания.

Токарные резцы в зависимости от их конструкции и степени износа обычно затачивают по передней, задней либо по обеим поверхностям.

Так, стандартные виды резцов из быстрорежущей стали или оснащенные твердосплавным материалом чаще затачивают по всем рабочим поверхностям. Если передняя часть резца в результате обработки изношена незначительно, то заточка проходит исключительно по задней поверхности.

При заточке инструмента стоит учитывать тот факт, что чрезмерное усилие прижатия режущего инструмента к точильному кругу, может спровоцировать возникновение нежелательных трещин и прижогов.

При заточке инструмента ему нужно давать возможность остыть, причём стоит избегать резкого охлаждения, погружая его в воду тем местом, которое затачивается.

Неплохим способом охлаждения будет заточка нескольких инструментов сразу. При этом каждый инструмент затачивается до незначительного разогрева, после чего кладется на массивную металлическую плиту, где он медленно отдаёт тепло, а в это время берётся следующий инструмент и так далее.

При заточке свёрл следует помнить, что углы φ, образующиеся между режущей кромкой и осью вращения инструмента должны быть одинаковы для каждого зуба. Не маловажным здесь будет и равенство геометрических параметров задних поверхностей, которые рекомендуется затачивать, предавая последним криволинейную форму. Для чего сверло прижимают к абразивному точильному кругу и одновременно поворачивают.

Поперечная кромка сверла имеет отрицательные передние углы и не участвует в резке металла, соскабливая его. С целью снижения сопротивления движению подачи для сверл диаметром более 15 миллиметров поперечную кромку подтачивают на шлифовальном круге малого диаметра.

Обычно свёрла затачиваются вручную, но если требуется, наиболее точная и производительная заточка сверл, то их отдают в специализированные заводские отделения, где имеются соответствующие заточные станки.

Важно понимать, что заточенная поверхность сверла из инструментальной стали не должна иметь трещин и прижогов. Как и в случае с резцами, затачивание требует максимальной концентрации внимания и высококвалифицированного подхода.

Столь ответственная и травмоопасная процедура как заточка инструмента должна производиться в точном соответствии с основополагающими принципами, а именно:

• В первую очередь, работник должен убедиться в полной исправности заточного станка. Проверить механизмы и устройства, в том числе шлифовальные круги и кожухи.

• Зазор между подручником (или поворотным столиком) должен составлять не более 3 миллиметров.

• Подручник (поворотный столик) устанавливают по высоте таким образом, чтобы точка соприкосновения обрабатываемой поверхности режущего инструмента с поверхностью точильного круга находилась либо на уровне оси шпинделя, либо чуть выше, при этом, не превышая 10 миллиметров.

• Угол раскрытия кожуха точильно-шлифовального станка не должен превосходить 90°. При этом обязательно нужно учитывать, что угол раскрытия по отношению к горизонтальной линии должен составить не более 65°.

• Направление вращения круга должно соответствовать тому, чтобы затачиваемый инструмент прижимался к подручнику (поворотному столику), а искры летели строго вниз.

Кроме того, техника безопасности подразумевает обязательное использование защитных очков или опускание защитного экрана станка при выполнении работ по заточке.

Как заточить инструменты токарного станка: 5 советов и рекомендаций

Токарный станок — это машина, которая быстро вращает заготовку, в то время как режущий инструмент медленно направляется к заготовке для удаления материалов, когда деталь вращается вокруг нее. Это очень универсальные инструменты, которые можно использовать как в профессиональных, так и в любительских мастерских.

Токарный станок и сопутствующие инструменты, пожалуй, одни из самых важных инструментов в мастерской. Будь то любительское или профессиональное использование, эти инструменты дают пользователям возможность формировать различные материалы из металла, стекла и дерева. К сожалению, постоянное использование токарных инструментов приводит к тому, что они теряют свою остроту и затупляются. Это не только влияет на качество вашей работы, но и может привести к травмам.

Будь то любительское или профессиональное использование, эти инструменты дают пользователям возможность формировать различные материалы из металла, стекла и дерева. К сожалению, постоянное использование токарных инструментов приводит к тому, что они теряют свою остроту и затупляются. Это не только влияет на качество вашей работы, но и может привести к травмам.

Как затупляются инструменты токарных станков

Ничто не затупляет инструменты токарных станков быстрее, чем кусок дерева или металла, вращающийся со скоростью 3000 оборотов в минуту. Возникающее трение притупляет края, тем самым ограничивая их способность выполнять свой мандат. Поэтому вам необходимо выполнять техническое обслуживание для повышения долговечности. Это включает в себя использование различных методов заточки с правильными инструментами, чтобы гарантировать, что ваши инструменты находятся в оптимальном состоянии.

Чтобы помочь вам обслуживать токарные инструменты, мы разработали и составили пошаговое руководство по заточке токарных инструментов. Это включает в себя график заточки и тесты на остроту, чтобы гарантировать, что вы получите наилучшие впечатления от своих токарных инструментов.

Это включает в себя график заточки и тесты на остроту, чтобы гарантировать, что вы получите наилучшие впечатления от своих токарных инструментов.

Существуют различные методы, которые вы можете использовать для заточки ваших инструментов токарного станка. Вы можете использовать точильный камень, ленточный шлифовальный станок или шлифовальный станок. Тем не менее, наиболее распространенным и эффективным оборудованием для заточки инструментов токарных станков является тихоходный настольный шлифовальный станок. Эксперты рекомендуют метод шлифования, потому что он проще и намного быстрее, чем другие доступные методы.

Следующее руководство поможет вам безопасно и эффективно заточить инструменты токарного станка с помощью низкоскоростной настольной шлифовальной машины. Мы стратегически проведем вас через каждый шаг, чтобы ваши инструменты были в отличной форме и готовы к вашему следующему проекту токарной обработки.

1. Базовая подготовка

Изображение предоставлено: QBR, ShutterstockПрежде чем приступать к каким-либо процедурам заточки, вы должны сначала подготовить свое рабочее место для заточки. Это включает в себя получение надлежащего защитного снаряжения для предотвращения опасностей, обычно связанных с использованием токарных инструментов. К ним относятся средства защиты лица и рук.

Вы должны иметь надлежащие средства защиты глаз и органов дыхания, такие как защитные очки и маску, чтобы предотвратить разлетающиеся в воздухе осколки во время заточки токарных инструментов. Вы также должны рассмотреть возможность приобретения перчаток. Правильное обращение со станком и протоколы безопасности в сочетании с этим защитным снаряжением обеспечат вам достаточную безопасность при заточке токарных инструментов.

Кроме того, прежде чем приступать к заточке, необходимо убедиться, что настольный шлифовальный станок устойчив и надежно закреплен. Поскольку шлифовальные машины часто вращаются с невероятно высокой скоростью, вы не хотите рисковать тем, что колесо оторвется. Он запросто может проткнуть вам руки. Лучший способ добиться этого — прикрепить шлифовальную машину к верстаку или рабочему месту с помощью зажимов. Затем установите опору для инструмента на место, чтобы она была готова к работе.

Он запросто может проткнуть вам руки. Лучший способ добиться этого — прикрепить шлифовальную машину к верстаку или рабочему месту с помощью зажимов. Затем установите опору для инструмента на место, чтобы она была готова к работе.

2. Правка шлифовального круга

Шлифовальный круг — это инструмент, используемый для заточки инструментов токарных станков. Таким образом, подготовка шлифовального круга является важным этапом, который нельзя пропускать. Чтобы подготовить колесо, его нужно одеть. Очистка колеса просто относится к процессу удаления любого мусора с поверхности.

Грязь и мусор на круге могут привести к проблемам и дефектам при заточке инструментов токарного станка. Специалисты рекомендуют использовать алмазный точильный инструмент для протирки краев колеса. Несколько раз протрите внешние края шлифовального круга, пока весь мусор не исчезнет. Это также помогает заточить инструмент для алмазной заточки. Рекомендуется использовать на шлифовальном станке круг с зернистостью 80.

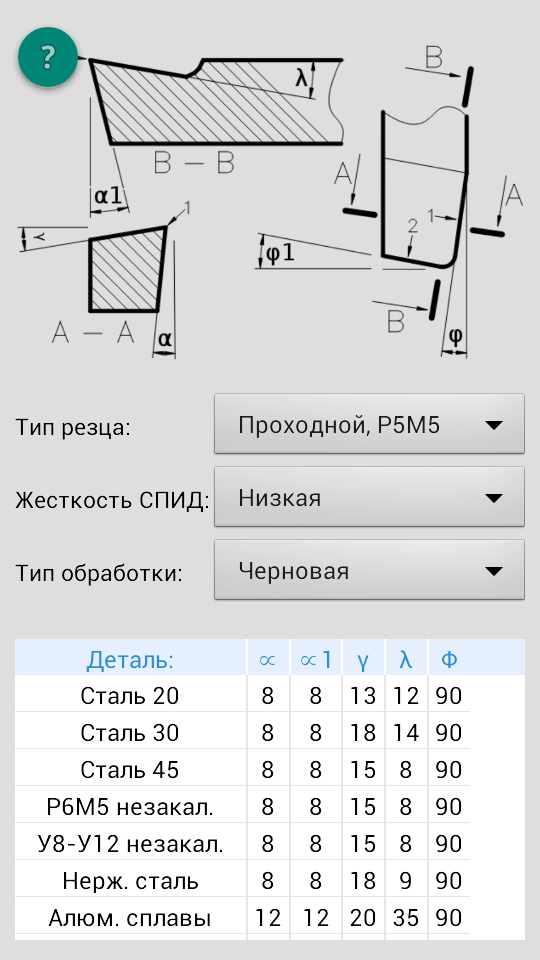

3. Получите правильные углы заточки

Изображение предоставлено: Olarts, PixabayПрежде чем приступать к каким-либо процедурам заточки, сначала разберитесь с вашими токарными инструментами и соответствующими углами заточки для инструментов. Эти инструменты имеют разные углы наклона, под которыми они режут. Угол наклона многих режущих кромок обычно составляет от 7 до 30 градусов.

Углы скоса никогда не должны превышать 90 градусов, даже для самых острых токарных инструментов. Это приведет к поломке заготовки. Специалисты по токарному делу рекомендуют не изменять углы скоса. Гораздо безопаснее сохранить оригинальную кромку ваших токарных инструментов .

4. Обеспечить надлежащий контакт

Другим важным шагом является обеспечение надлежащего контакта между инструментом токарного станка и шлифовальным кругом. Для этого поместите инструмент на специальную опору, а затем осторожно продвигайте его, пока он не коснется шлифовального круга.

Помните, что во время этого процесса лезвие должно как можно меньше соприкасаться с шлифовальным кругом. Если угол установлен неправильно или если вы сильно нажимаете на инструмент, у вас могут возникнуть проблемы с заточкой, такие как чрезмерная вибрация, потеря контроля и подпрыгивание, что ослабит ваш захват инструмента.

5. Начните повышать резкость

Изображение предоставлено: Susan Stubbs, PixabayТеперь, когда вы закончили настройку оборудования, вы готовы приступить к повышению резкости. Рассмотрите возможность использования медленной скорости измельчения для этого процесса. Аккуратно подтолкните инструмент токарного станка к движущемуся шлифовальному кругу, ограничивая контакт примерно на 10 секунд. Вы можете заметить некоторые искры при контакте между кругом и вашим инструментом, но это не должно вас тревожить. На самом деле, искры — это первый показатель того, что угол выставлен правильно.

Продолжая затачивать инструмент токарного станка, попробуйте перемещать его из стороны в сторону, чтобы получить всю кромку. Продолжайте следить за рисунком, по которому летят искры, так как они указывают на то, что вы все еще затачиваете под правильным углом. Искры должны быть видны по всему краю вашего токарного инструмента.

Продолжайте следить за рисунком, по которому летят искры, так как они указывают на то, что вы все еще затачиваете под правильным углом. Искры должны быть видны по всему краю вашего токарного инструмента.

После того, как вы повторите 10-секундную процедуру заточки и станок станет острым, окуните его в миску с холодной водой. Этот процесс охлаждения жизненно важен, потому что инструмент токарного станка становится слишком горячим из-за трения, возникающего при заточке. Охлаждение позволит вам удерживать инструмент до конца процесса заточки с другой стороны лезвия. Но сначала убедитесь, что поверхность сухая, прежде чем продолжить.

Также следите за тем, чтобы не перешлифовать какую-либо сторону инструмента. Это может сделать набор инструментов слабым и очень восприимчивым к растрескиванию.

Проверка остроты инструментов токарного станка

После того, как вы заточили инструменты токарного станка, вы можете использовать несколько методов, чтобы определить, достаточно ли они острые для выполнения своей задачи.

Один из способов — провести большим пальцем по краю лезвия, чтобы нащупать заусенец. Бур – это то, что делает резку при токарной обработке. Однако при использовании этого метода будьте осторожны, чтобы не порезать палец о заостренный край.

Еще один способ проверить резкость — это тест на резкость конечного зерна. Возьмите кусок мягкой древесины, например сосны, и прижмите его к рабочему столу. Проведите токарным инструментом по углу торцевого зерна, чтобы увидеть, срезает ли он стружку с зерна. Если он достаточно острый, он должен быть в состоянии произвести стружку.

В качестве альтернативы можно использовать тест на резкость при освещении. Это включает в себя удерживание вашего инструмента под источником света. Если кромка отражает свет, то вам нужно заново заточить токарный инструмент. Но если на свету он выглядит тусклым, считайте, что ваша попытка заточки удалась. Увеличительное стекло пригодится при использовании светового теста.

Как часто следует затачивать токарные инструменты? Это очень распространенный вопрос среди владельцев токарных станков. Хотя мы хотели бы порекомендовать вам подождать определенное количество дней, прежде чем затачивать инструменты, это не относится к инструментам для токарных станков. Графики заточки очень нерегулярны и зависят от нескольких факторов. К ним относятся:

Хотя мы хотели бы порекомендовать вам подождать определенное количество дней, прежде чем затачивать инструменты, это не относится к инструментам для токарных станков. Графики заточки очень нерегулярны и зависят от нескольких факторов. К ним относятся:

- Тип материалов, с которыми вы работаете

- Как часто вы используете свои инструменты

- Для чего вы используете эти инструменты

- Размер проектов, для которых вы используете свои инструменты

Если вы используете инструменты для более крупных проектов, вам, вероятно, придется чаще их затачивать. Это приводит к тому, что инструменты токарного станка подвергаются большему трению. Следовательно, это быстрее притупляет кромки и требует более частой заточки.

Другим важным фактором является качество материала хвостовика. Различные металлы, такие как карбид и сталь, по-разному реагируют на трение. Некоторые инструменты затупляются быстрее, чем другие. Например, набор токарных инструментов Yellowhammer из 8 частей затупляется намного медленнее, чем альтернативные углеродные лезвия. Это связано с тем, что они оснащены хвостовиками из быстрорежущей стали, которые уменьшают скорость затупления кромок.

Это связано с тем, что они оснащены хвостовиками из быстрорежущей стали, которые уменьшают скорость затупления кромок.

Итак, чтобы определить, как часто нужно затачивать инструменты, просто осмотрите кромки лезвий. Уровень остроты даст вам представление о том, пора ли повторно заточить ваши инструменты токарного станка.

Заключение

Токарные инструменты незаменимы в любой мастерской. Они предоставляют пользователям возможность формировать различные типы материалов, включая металл, стекло и дерево. Однако при длительном использовании эти инструменты теряют сцепление с поверхностью и затупляются, что требует заточки.

Специального графика заточки токарных инструментов нет. Правильное время для заточки ваших инструментов будет зависеть от типа материалов, на которых вы их используете, и размера ваших токарных проектов. Тем не менее, вы можете провести простой тест на остроту, чтобы определить, пора ли снова заточить инструменты.

Если вы будете следовать правильной процедуре использования шлифовального станка для заточки инструментов токарного станка, как мы описали, вы будете поддерживать свои инструменты в идеальном состоянии.

Источники

- Различные типы твердосплавных токарных инструментов

- Зазор и передний угол в градусах для обычных металлов

- Заточка токарных резцов

- Различные методы заточки твердосплавных токарных инструментов

- Знать, когда нужно точить инструменты токарного станка

Авторы избранных изображений: Ralphs_Fotos, Pixabay

Содержание

- 1 Как затупляются инструменты токарного станка

- 2 Как заточить инструменты токарного станка с помощью настольной шлифовальной машины

- 2.1 1. Основные препараты

- 2.2 2. Окрасьте шлифовальное руль

- 2.3 3. Получите правильные углы шлифования

- 2.4 4. Убедитесь, что правильный контакт

- 2.5 5. Начало затоп

- 3 Тестирование на остроконе. Инструменты для токарных станков

- 4 Как часто следует затачивать инструменты для токарных станков?

- 5 Заключение

Из-за небольшого размера и геометрии фрезы может быть довольно сложно заточить. Новый ПРИБОР ДЛЯ ЗАТОЧКИ РЕЗЦОВ делает эту задачу быстрой и легкой, что означает меньше времени на точильном станке и больше времени на вырезание керна. Новый ПРИБОР ДЛЯ ЗАТОЧКИ РЕЗЦОВ делает эту задачу быстрой и легкой, что означает меньше времени на точильном станке и больше времени на вырезание керна. Как часто я должен затачивать резак? Вы должны рассмотреть возможность заточки 16-дюймового ножа после каждой жилы, 13-дюймового ножа после каждой второй жилы и 11- и 9-дюймовых ножей после пяти или шести жил. Вы также должны рассмотреть возможность вращения резаков между ножами, чтобы продлить срок службы резаков. Поскольку острота лезвий является ключом к эффективной работе этой системы, мы разработали быстрый и простой способ их заточки с помощью ПРИБОРА ДЛЯ ЗАТОЧКИ РЕЗЦОВ. Приспособление для заточки фрезПриспособление для заточки фрез было создано для того, чтобы вы могли максимально эффективно использовать свои фрезы и, следовательно, систему Easy-Core Coring System™. Мы понимаем, что заточка фрезы — непростая задача, и это может привести к тому, что фреза не будет затачиваться так часто, как следовало бы. Приспособление работает путем снятия резака с ножа и закрепления его на приспособлении с помощью винта, прилагаемого к приспособлению. Затем необходимо подойти к шлифовальному станку с платформой (например, той, что поставляется с приспособлением для заточки Wolverine), установить правильный угол с помощью прилагаемого шаблона, а затем заточить резак, как описано в инструкциях. Это быстро и просто, и может быть выполнено за одну установку. |