Правка вала механическим способом: Правка – вал – Большая Энциклопедия Нефти и Газа, статья, страница 2

alexxlab | 20.11.1991 | 0 | Разное

Правка вала ротора

Если при проверке вала ротора величина прогиба окажется больше 0,05—0,07 мм, необходимо произвести его правку. Правка турбинного вала является сложной работой, требующей высокой квалификации, и может поручаться только специалистам, имеющим необходимый опыт производства таких работ.

Существуют механический, термический и комбинированный способы правки валов.

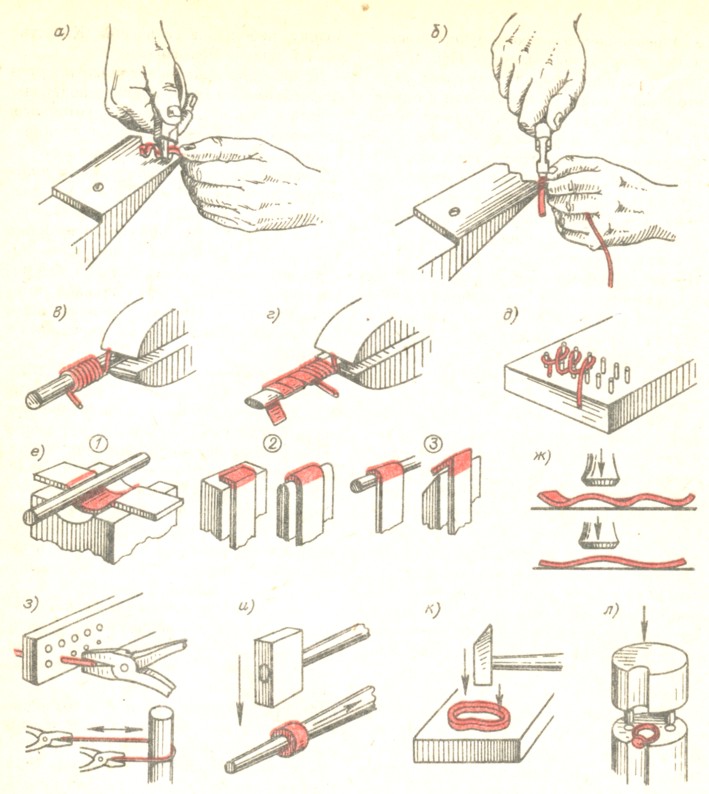

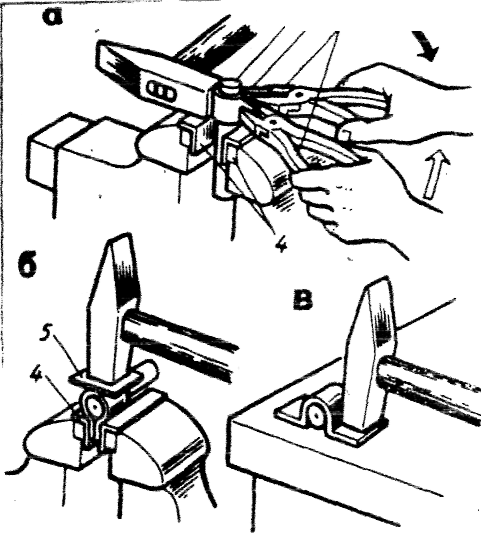

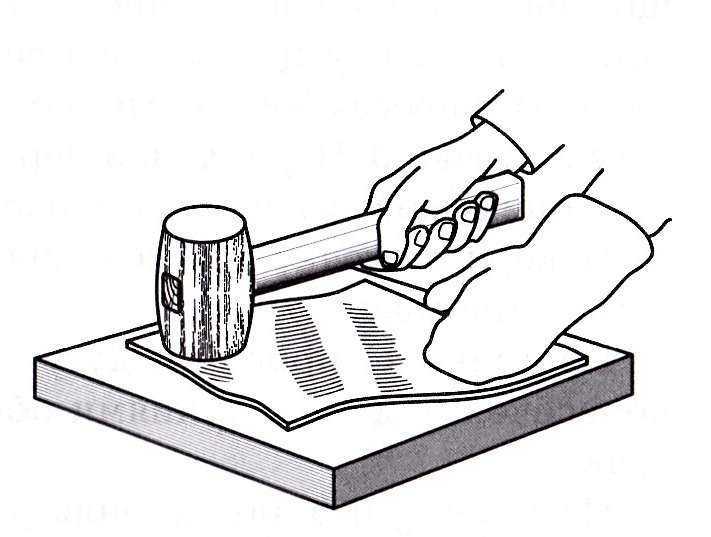

Механический способ правки вала основан на растяжении сжатых в результате прогиба волокон металла с помощью чеканки в холодном состоянии. Для правки пал кладут выпуклой стороной на подкладку, а на вогнутой его стороне (примерно на 1/3 верхней окружности) производят чеканку. Стальной чекан должен быть хорошо подогнан по окружности подлежащего чеканке места. Края чекана должны быть закруглены, в противном случае при чеканке можно повредить вал. При чеканке сжатые волокна металла постепенно удлиняются, и результате чего вал спрямляется.

После чеканки всех изогнутых сечений и выпрямления необходимо произвести отжиг вала для уничтожения остаточных напряжений в местах правки. Отжиг вала производится в специальных печах или при помощи автогенных горелок. Печь для отжига валов легко может быть изготовлена силами ремонтного персонала турбинного цеха и представляет собой кожух, сделанный из стальных листов и изолированный внутри асбестовыми листами. Если она обогревается жаровней, в которой сжигают древесный уголь, то для создания тяги на кожухе устанавливают трубу.

Ротор на специальных подшипниках укладывают на козла или на раму из швеллеров и закрывают кожухом. В местах выхода вала из кожуха делают уплотнения из асбестового шнура или листового асбеста.

Во время отжига вал вращают электродвигателем с ременной передачей и редуктором. Число оборотов вала при отжиге обычно не превышает 20—25 в минуту.

При вращении во время отжига происходит равномерный нагрев вала и рабочих дисков ротора. Для смазки над подшипниками на специальных кронштейнах подвешивают небольшие сосуды с турбинным маслом, которое по трубкам, встроенным в днище сосуда, стекает на шейку вала, обеспечивая необходимую смазку во время вращения ротора.

Отжиг вала продолжается несколько часов. Сначала вращающийся вал равномерно нагревают до температуры, на 40—50° С превышающей температуру, при которой он работает. При этой температуре его выдерживают в печи 3—4 ч, после чего подвод тепла в печь прекращают и производят медленное охлаждение до температуры окружающего воздуха.

Отжиг при помощи автогенных горелок не требует никаких специальных приспособлений и заключается в том, что места правки вращающего вала нагревают горелками до темно-красного цвета. После нагрева вал продолжают непрерывно вращать в течение 2—2,5 ч, после чего поворачивают его через каждые 10—15 мин до полного охлаждения. Отжиг вала автогенными горелками проще, чем в печи, в том смысле, что не требует никаких специальных устройств. Но, однако, процесс отжига при нагревании в печи происходит лучше, чем при нагревании горелками.

Термическая правка основана на том, что при быстром местном нагреве выпуклого (с растянутыми волокнами) участка вала до высокой температуры (около 500—550° С) происходит сжатие волокон на этом участке. После остывания нагретого участка волокна укорачиваются и линия вала выправляется.

После остывания нагретого участка волокна укорачиваются и линия вала выправляется.

При термической правке вал свободно укладывают на своих подшипниках и поворачивают выпуклой частью кверху. Участок вала, намеченный для нагрева, изолируют смоченным листовым асбестом. В месте нагрева вала в асбесте делают отверстие размером 50—60 мм.

Длительность нагрева вала зависит от его диаметра и величины прогиба и колеблется в довольно широких пределах: от 3 до 15 мин. После прекращения нагрева Mm участок вала следует накрыть листом асбеста и в гаком положении оставить до полного охлаждения. После охлаждения проверяют прогиб вала индикатором. По окончании правки все места вала, подвергавшиеся нагреву, отжигают для уничтожения остаточных термических напряжений, вызванных местным нагревом.

Комбинированная правка вала заключается в том, что местный нагрев вала дополняют механическим нажимом на него при помощи специальных траверс и домкратов, создавая дополнительные напряжения сжатия и растянутых волокнах металла. Наличие дополнительных сжимающих усилий при комбинированной правке позволяет ускорить процесс правки вала. Однако недостатком этого способа является сложность ведения процесса правки и большая затрата времени на подготовительные работы. После окончания правки также необходимо произвести отжиг вала.

Наличие дополнительных сжимающих усилий при комбинированной правке позволяет ускорить процесс правки вала. Однако недостатком этого способа является сложность ведения процесса правки и большая затрата времени на подготовительные работы. После окончания правки также необходимо произвести отжиг вала.

Способ правки изогнутых коленчатых валов и стенд для его осуществления

Авторы патента:

Воробьев С.К.

Кирьянов Ю.П.

Ярочкин В.Г.

B23P6 – Восстановление или ремонт изделий (правка или восстановление формы листовых металлов, металлических стержней, металлических труб, металлических профилей или специфических изделий, изготовленных из них B21D 1/00,B21D 3/00; восстановление дефектных или поврежденных изделий путем наплавки B22D 19/10; способы или устройства, отнесенные к одному из других подклассов, см. соответствующий подкласс)

B21D3/16 – способы и устройства для правки специальных изделий, изготовленных из металлических прутков, труб или профилей, например коленчатых валов

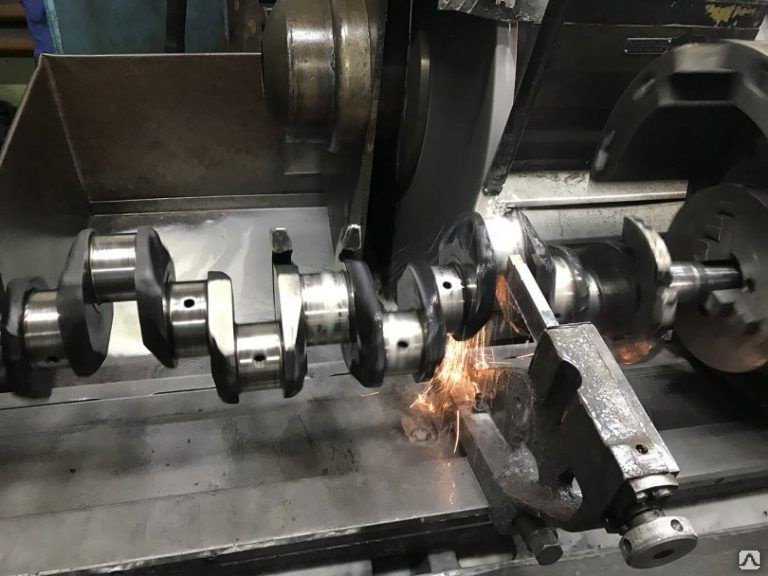

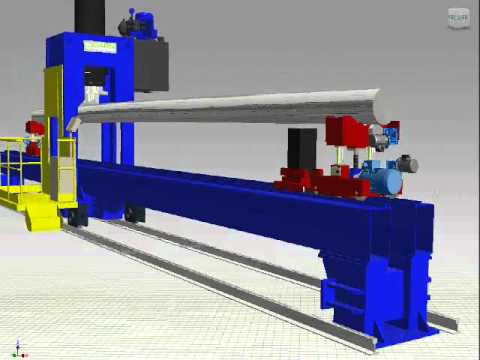

Изобретение относится к ремонтному производству и может использоваться при правке коленчатых валов. Для этого один конец коленчатого вала фиксируют на одной неподвижной опоре, а две подвижные опоры, установленные на рычаге, размещают под коренными шейками, ближайшими к месту изгиба. При правке поднимают конец рычага с подвижными опорами, воздействуют ими на коленчатый вал и осуществляют нагрев участков изгиба. На опоры установлены проставки, что позволяет править коленчатые валы разных типоразмеров, т.е. расширяет технологические возможности изобретения. 2 с.п. ф-лы, 1 ил.

Для этого один конец коленчатого вала фиксируют на одной неподвижной опоре, а две подвижные опоры, установленные на рычаге, размещают под коренными шейками, ближайшими к месту изгиба. При правке поднимают конец рычага с подвижными опорами, воздействуют ими на коленчатый вал и осуществляют нагрев участков изгиба. На опоры установлены проставки, что позволяет править коленчатые валы разных типоразмеров, т.е. расширяет технологические возможности изобретения. 2 с.п. ф-лы, 1 ил.

Изобретение относится к ремонтному производству, а именно к специализированному оборудованию для правки изогнутых коленчатых валов.

Существует несколько способов правки коленвалов. Один из них – холодная правка коленвала. Для правки вал устанавливается на призмы крайними коренными шейками, средняя шейка устанавливается под штоком гидравлического пресса таким образом, чтобы прогиб вала находился в верхней части. Вал прогибается на величину, превышающую изгиб вала в 10 раз. /См. Титунин Б.А. Ремонт автомобилей КамАЗ.- М.: ВО Агропромиздат, 1991, с.114/.

/См. Титунин Б.А. Ремонт автомобилей КамАЗ.- М.: ВО Агропромиздат, 1991, с.114/.

Второй способ – правка коленвала с подогревом. Для устранения изгиба деталь выгибают под прессом в другую сторону на размер в несколько раз больший, чем прогиб, и выдерживают в этом состоянии 1,5-2 мин. Сразу после холодной правки нагревают деталь до температуры 400 – 450oC и выдерживают при этой температуре 0,5 – 1,5 часа. Стабилизирующий нагрев почти полностью снимает остаточные напряжения /См. Бабусенко С.М. Ремонт тракторов и автомобилей.- М.: Колос, 1980, с. 52, 53/.

К недостаткам вышеизложенных способов следует отнести то, что коленвал правится весь, а не в месте изгиба. Другой недостаток – большой прогиб коленвала /10 раз/ при правке, что ведет к образованию больших остаточных напряжений и микротрещин в местах перехода от одного сечения к другому.

Недостаток при подогреве после правки – использование термопечи, что ведет к большим затратам.

Известен способ правки изогнутых коленчатых валов, включающий размещение коленчатого вала на опорах, его правку в месте изгиба и нагрев участков изгиба (авт. св. SU 1722765, B 23 P 6/00, 30.03.92).

Известен стенд для правки коленчатых валов, содержащий раму и опоры (Воронцов И.А. и др. Технология ремонта быстроходных дизелей.- М.: Машиностроение, 1961, с. 217 и 218).

Задачей изобретения является расширение технологических возможностей за счет обеспечения возможности правки коленчатых валов разных типоразмеров. Это достигается за счет того, что при правке изогнутых коленчатых валов их размещают на опорах, осуществляют нагрев участков изгиба и их правку. В качестве опор используют одну неподвижную опору, на которой фиксируют один конец коленчатого вала и две неподвижные опоры, установленные на рычаге и расположенные под коренными шейками, ближайшими к месту изгиба, а при правке поднимают конец рычага с подвижными опорами и воздействуют ими на коленчатый вал. На опоры устанавливают проставки. На чертеже – стенд для правки валов.

На опоры устанавливают проставки. На чертеже – стенд для правки валов.

Стенд содержит раму, свободно размещенный на раме рычаг и опоры, одна из которых неподвижно закреплена на раме, а две другие – выполнены подвижными и установлены на рычаге с возможностью совместного с ним перемещения, опоры имеют проставки.

Стенд для правки коленвалов состоит из рамы 1, к которой приварена неподвижная опора 3, соединенная болтами 4 с крышкой 5. На раме 1 с одной стороны неподвижной опоры 3 устанавливается рычаг 6 с подвижными опорами 7, с другой стороны – подвижная опора 2. В раме установлен гидравлический домкрат 8, действующий на рычаг 6. На четырех опорах 2, 3, 7 лежит коленвал 9.

Принцип действия.

Коленчатый вал изгибает, коробит в районе шатунной шейки, которая в результате аварийного износа имела значительный нагрев. Правка вала осуществляется в месте изгиба. Коленвал 9 укладывается коренными шейками, ближайшими к месту изгиба, на неподвижную 3 и подвижные 2, 7 опоры стенда таким образом, чтобы шатунная шейка находилась в верхнем положении. Один конец коленвала крышкой 5 болтами 4 через опору 3 фиксируется в раме. Другой конец коленвала лежит на подвижных опорах 7 рычага 6. Один конец рычага 6, свободно лежащего на раме, находится под шатунной шейкой, другой – над гидродомкратом 8. Поднимая гидродомкратом 8 конец рычага 6, через опоры 7 правим коленвал 9, неподвижно закрепленный на раме 1. При достижении перепрогиба в 3-4 раза правка заканчивается. Для снятия остаточных напряжений шатунная шейка коленвала нагревается на стенде пропановой горелкой. Процесс правки заканчивается при остывании коленвала. Коленвал освобождается и снимается со стенда. Применение сменных проставок на опоры стенда дает возможность править коленвалы разных марок.

Коленвал 9 укладывается коренными шейками, ближайшими к месту изгиба, на неподвижную 3 и подвижные 2, 7 опоры стенда таким образом, чтобы шатунная шейка находилась в верхнем положении. Один конец коленвала крышкой 5 болтами 4 через опору 3 фиксируется в раме. Другой конец коленвала лежит на подвижных опорах 7 рычага 6. Один конец рычага 6, свободно лежащего на раме, находится под шатунной шейкой, другой – над гидродомкратом 8. Поднимая гидродомкратом 8 конец рычага 6, через опоры 7 правим коленвал 9, неподвижно закрепленный на раме 1. При достижении перепрогиба в 3-4 раза правка заканчивается. Для снятия остаточных напряжений шатунная шейка коленвала нагревается на стенде пропановой горелкой. Процесс правки заканчивается при остывании коленвала. Коленвал освобождается и снимается со стенда. Применение сменных проставок на опоры стенда дает возможность править коленвалы разных марок.

Формула изобретения

1. Способ правки изогнутых коленчатых валов, включающий размещение коленчатого вала на опорах, его правку в месте изгиба и нагрев участков изгиба, отличающийся тем, что в качестве опор используют одну неподвижную опору, на которой фиксируют один конец коленчатого вала, и две подвижные опоры, установленные на рычаге и расположенные под коренными шейками, ближайшими к месту изгиба, а при правке поднимают конец рычага с подвижными опорами и воздействуют ими на коленчатый вал, при этом на опоры устанавливают проставки.

2. Стенд для правки коленчатых валов, содержащий раму и опоры, отличающийся тем, что он снабжен свободно размещенным на раме рычагом, одна из опор неподвижно закреплена на раме, а две другие выполнены подвижными и установлены на рычаге с возможностью совместного с ним перемещения, при этом опоры выполнены с проставками.

РИСУНКИ

Рисунок 1

Другие изменения, связанные с зарегистрированными изобретениями

Изменения:Публикацию о досрочном прекращении действия патента на изобретение считать недействительной

Номер и год публикации бюллетеня: 36-2004

Извещение опубликовано: 20.03.2005 БИ: 08/2005

Похожие патенты:

Способ ремонта дефектов в защитных покрытиях // 2157306

Изобретение относится к техническому обслуживанию и ремонту стеклоэмалевых, стеклокристаллических и других защитных покрытий и может быть использовано в нефтехимической, химической, пищевой, фармацевтической промышленности

Способ закрепления труб в трубных решетках // 2157288

Изобретение относится к обработке металлов давлением и может быть использовано при ремонте и изготовлении теплообменных аппаратов

Способ ремонта рабочего колеса эксгаустера // 2156682

Изобретение относится к области высокопроизводительных вентиляторов для горячих и запыленных газов и может быть использовано для ремонта дымососов агломерационного производства эксгаустеров, преимущественно сварной конструкции

Способ восстановления опорных поверхностей несущих деталей грузовых вагонов // 2156681

Изобретение относится к железнодорожному транспорту, в частности к ремонту несущих деталей грузовых вагонов

Способ восстановления изношенных поверхностей деталей перемещением локальных объемов металла // 2155658

Изобретение относится к восстановлению изношенных внутренних и наружных поверхностей деталей и может быть применено к посадочным отверстиям под подшипники, обоймам подшипников качения, тарелкам клапанов, плунжерным гильзам, шлицевым валам и другим деталям

Способ восстановления длины пера лопаток компрессора газотурбинного двигателя и устройство для его осуществления // 2153965

Изобретение относится к сварочному производству и может быть использовано в турбомашиностроении при восстановлении длины пера лопаток компрессора газотурбинного двигателя при ремонте

Способ восстановления гильз цилиндров автотракторных дизелей из чугуна // 2151678

Изобретение относится к машиностроению и ремонту машин, в частности к восстановлению изношенных внутренних цилиндрических поверхностей

Способ безразборного восстановления трущихся соединений // 2149741

Изобретение относится к способам обработки поверхностей трения, узлов трения и предназначено для снижения механических потерь на трение и увеличения долговечности трущихся сопряжений двигателей внутреннего сгорания, агрегатов и узлов трансмиссий и ходовой части машин

Способ упрочнения зон кольцевых канавок поршня двигателя внутреннего сгорания // 2148750

Устройство для восстановления поверхностей деталей // 2148486

Изобретение относится к металлообрабатывающей технологии и может быть использовано при восстановительно-упрочняющей обработке поверхностей кулачков распределительных валов двигателей внутреннего сгорания

Способ восстановления упругости пружины // 2136473

Изобретение относится к ремонтному производству, в частности к способам восстановления упругости пружин качающего узла гидростатической трансмиссии

Способ правки длинномерных изделий // 2104108

Изобретение относится к обработке металлов давлением, в частности к технологии правки упругопластическим изгибом, и может быть использовано при изготовлении гидроцилиндров, корпусов и плунжеров глубинных штанговых насосов и других высокоточных длинномерных изделий

Способ правки длинномерных деталей // 2096111

Способ правки длинномерных изделий // 2090284

Изобретение относится к обработке металлов давлением, а именно к способам правки длинномерных изделий на прессах упруго-пластическим изгибом

Универсальный стенд для правки колес // 2062153

Изобретение относится к обработке металлов давлением, в частности к устройствам для правки, и может быть использовано при ремонте колес, получивших деформации при эксплуатации автотранспорта

Устройство для правки ободов колес // 2050998

Изобретение относится к обработке металлов давлением, в частности к устройствам для правки, и может быть использовано при ремонте ободов ступиц колец, преимущественно легковых автомобилей, получивших деформации при эксплуатации автотранспорта

Способ обработки нежестких валов // 2021098

Изобретение относится к машиностроению и может быть использовано при обработке поверхностным пластическим деформированием нежестких валов

Устройство для правки и упрочнения вала // 2020012

Способ правки детали // 2019332

Изобретение относится к обработке металлов давлением, в частности к правке деталей из хрупких материалов, например, к правке чугунных коленчатых валов

Способ правки вала // 2002534

Устройство для правки насосных штанг // 2164833

Изобретение относится к обработке металлов давлением, в частности к оборудованию для правки растяжением длинномерных изделий типа насосных штанг

Ремонт деталей типа валов.

Правка коленчатого вала Сколько нужно человек для ремонта приводных валов

Правка коленчатого вала Сколько нужно человек для ремонта приводных валовПравка валов

Чтобы правильно наметить способы правки искривленного вала, необходимо определить место, значение и направление прогиба.

Для определения значения и направления прогиба необходимо произвести индицирование линии вала. Если индицирование производится не на станке, а на специальном стенде или непосредственно в агрегате, то надо следить, чтобы вал при проворачивании не смещался ни в боковом, ни в осевом направлении. Перед измерением биения размечают вал по окружности на 8 частей в каждом проверяемом сечении. Запись показаний индикатора по каждому сечению при проворачивании ротор производят в следующем порядке: ножку индикатора устанавливают против первой отметки на валу; показания индикатора приводят к нулю; ротор проворачивают вручную или краном до совпадания ножки индикатора со второй отметкой, затем с третьей отметкой и так далее до первой отметки. Повторное измерение в первой точке является контрольным, т. е. повторное показание индикатора в первой точке должно совпадать с первоначальным (должно равно нулю). Это показывает, что индикатор во время проворачивания не был сбит, а также ротор проворачивается без осевых или поперечных смещений.

е. повторное показание индикатора в первой точке должно совпадать с первоначальным (должно равно нулю). Это показывает, что индикатор во время проворачивания не был сбит, а также ротор проворачивается без осевых или поперечных смещений.

После окончания индицирования вала определяют точку его максимального боя. В контролируемых сечениях фиксируют показания индикатора в диаметрально противоположных точках. Определяют место наибольшего биения и точку, где эта величина имеет положительное значение. Это является местом наибольшего прогиба вала. Точное место направления определяют построением кривой прогиба, которую строят по измеренным значениям радиального биения вала в контролируемых сечениях. Если точки максимального биения расположены по одной образующей вала, то имеет место прогиб без скручивания вала, в противном случае будет иметь место прогиб с одновременным скручиванием. В этом случае кривую прогиба строят для каждой из плоскостей продольного сечения вала, нумеруя их соответственно точкам измерений.

При нормальной эксплуатации прогиб вала в любом его сечении не должен превышать 0.08 мм, так как большой прогиб снижает общую надежность работы насоса и его необходимо ликвидировать.

Применяют следующие методы правки вала: наклеп, термический, термомеханический и релаксации напряжений. Все перечисленные методы, кроме наклепа, связаны с нагревом вала. Выбор того или иного метода зависит от значения прогиба, диаметра, длины и материала вала.

Правку вала методом наклепа производят следующим образом. Вал устанавливают в специальное приспособление вогнутой стороной вверх, жестко закрепляют один его конец и в месте прогиба домкратом немного снизу приподнимают, создавая в валу напряжение. Затем, с помощью зубила, имеющую ширину 30-40 мм и толщину 7-10 мм, наносят удары по выбранному месту. При наклепывании поверхностные слои металла с вогнутой стороны стремятся к удлинению, а так как удлинение не происходит, то в них возникают усилия, выпрямляющие вал.

В процессе чеканки после 10-15 ударов освобождают домкрат и зажимное устройство, и, проверив вал по индикатору, определяют степень его выпрямления. Правка считается законченной, когда достигнут прогиб в обратную сторону на 0.03-0.04 мм.

Правка считается законченной, когда достигнут прогиб в обратную сторону на 0.03-0.04 мм.

Вал в выпрямленном состоянии будет находиться до тех пор, пока внутренние усилие в металле вала не уменьшатся. Недостатком этого метода является порча поверхности вала и возможность выпрямления валов, имеющих относительно небольшие диаметры. Метод наклепа – самый старый метод правки валов.

Наиболее распространен термический метод правки валов, так как он прост и легко применим. Этот метод основан на одностороннем местном нагреве вала, вызывающем его прогиб. Пи правке термическим методом производят интенсивный местный нагрев выпуклой стороны до пластичного состояния на малую глубину. Остальные сечения вала должно оставаться по возможности холодным. Вследствие расширения нагретого участка вала сначала прогиб его увеличивается. В результате сопротивления холодной части вала в верхнем слое возникают усилия сжатия. При остывании пластически сжатых волокон создаются усилия, выпрямляющие вал. Термический способ правки применяется для валов, изготовленных из углеродистых и низколегированных сталей марок 35 и 40, при относительно небольших прогибах. Этим способом можно править валы на месте их установки, без демонтажа. Необходимо иметь в виду, что при правке валов этим способом возможны следующие дефекты: высокие растягивающие усилия на границах местного нагрева и остальной части поверхности вала, появляющиеся в результате местного нагрева, что может привести в образованию мельчайших, трудно выявляемых поверхностных трещинок; поверхностная закалка металла в месте нагрева; появление местных напряжений, имеющих значения выше предела прочности, что может привести к разрушению вала.

Этим способом можно править валы на месте их установки, без демонтажа. Необходимо иметь в виду, что при правке валов этим способом возможны следующие дефекты: высокие растягивающие усилия на границах местного нагрева и остальной части поверхности вала, появляющиеся в результате местного нагрева, что может привести в образованию мельчайших, трудно выявляемых поверхностных трещинок; поверхностная закалка металла в месте нагрева; появление местных напряжений, имеющих значения выше предела прочности, что может привести к разрушению вала.

Процесс правки термическом способом производят следующим образом. После определения значения прогиба вал ставят выпуклой стороной вверх. Место правки плотно обертывают асбестовым листом, закрепляемым проволокой. Для местного нагрева в листе вырезают отверстие шириной 0.1-0.15 диаметра вала и длиной примерно 0.3 диаметра вала. Нагрев производят автогенной горелкой №7. При диаметре вала более 400 мм следует применять две горелки. Горелки дают резкий нагрев, не допуская в то же время подплавления металла. Для этого язычок пламени горелки должен быть как можно ближе к поверхности металла вала, но в тоже время не должен качаться его.

Для этого язычок пламени горелки должен быть как можно ближе к поверхности металла вала, но в тоже время не должен качаться его.

Нагрев начинается с центра, а затем горелка должна все время передвигаться к краям отверстия, вырезанного в асбестовом листе, и снова возвращаться к центру, где дается максимальный нагрев. Температура нагрева не должна превышать 650 0 С. В процессе нагрева происходит выпучивание вала, причем это выпучивание должно контролироваться. Контроль производится индикаторами, установленными на некотором расстоянии от места правки – сверху и снизу вала – таким образом, чтобы деформация вала была достаточно ясно выражена их показаниями. Если правка производится далеко от места опоры вала, то индикаторы лучше всего устанавливать ближе к месту правки, но так, чтобы пламя горелки не нагревало индикаторы; если же правка производится недалеко от точки опоры, то в этом случае индикатор лучше всего устанавливать по другую сторону опоры. Время нагрева можно устанавливать по таблице, где приведено ориентировочное время нагрева одной горелки в зависимости от диаметра вала и значения прогиба.

Время нагрева одной горелкой, мин, в зависимости от диаметра и прогиба вала:

В этой таблице предусмотрен нагрев горелкой №7. При правке горелкой №6 время необходимо увеличить примерно в 1,5 раза. При правке двумя горелками время стоит уменьшить вдвое. Во время нагрева следует очень внимательно следить за цветом накаленного металла и не допускать перегрева металл выше установленной температуры. Одновременно необходимо соблюдать по индикаторам за значением деформации вала в процессе нагрева для того, чтобы приостановить нагрев, когда прогиб вала в месте нагрева достигнет четырех- или пятикратного значения выпрямляемого прогиба. После окончания нагрева место обработки закрывается куском асбестового листа. В таком положении вал в течении 3-4 часов охлаждается, затем снимается асбестовая накладка и проверяется оставшееся значение прогиба вала.

Недостатком этого метода правки вала является присутствие остаточных напряжений в металле вала, что может в процессе длительной эксплуатации привести к частичному возвращению искривления вала. Этим методом нельзя править валы, изготовленные из высоколегированных сталей и работающие в области высоких температур.

Этим методом нельзя править валы, изготовленные из высоколегированных сталей и работающие в области высоких температур.

Правка вала методом релаксации заключается в том, что при прогреве участка вала по всей окружности и на глубину сечения в месте искривления вал одновременно подвергают упругой деформации при помощи нажимного устройства. В нагретом и напряженном состоянии вал выдерживают в течении некоторого времени в зависимости от прочности стали, значения искривления и выбранной температуры правки. Под действием нагрузки и повышенной температуры упругая деформация переходит в пластическую, одновременно снижаются внутренние напряжения. Это явление называется релаксацией.

Для осуществления правки вал укладывается на специальное поворотное приспособление, покрывается чешуйчатым графитом, который смешивается с машинным или льняным маслом по все поверхности, кроме места измерения биения вала, и плотно обертывается асбестовым шнуром (желательно в 2слоя). Наиболее удобно применять асбестовый шнур диаметром 12 мм.

Предварительно, до обертывания, необходимо уложить термопреобразователи и вывести провода к месту, где удобно будет измерять температуру нагрева. Термопреобразователи и провода необходимо обернуть вместе с валом асбестовым шнуром. Способы заделки термопреобразователей не сложны. Для измерения температуры до 800 0 С должны применяться термопреобразователи их хромель-алюминия. они должны быть проградуированы до указанной максимальной температуры вместе с гальванометром. Гальванометр градуируется таким образом, чтобы минимальное деление шкалы было не более 20 0 С.

Расстановка термопреобразователей производится таким образом, чтобы можно было измерять температуру вала на месте нагрева и со всех сторон от места нагрева, наблюдать за степенью распространения температуры по длине вала. В месте нагрева желательно ставить по два термопреобразователя, диаметрально противоположно расположенные. Провода их, проходящие через нагретую зону вала, должны быть изолированы фарфоровыми бусами или же асбестовым шнуром, концы их выводятся возле шейки вала таким образом, чтобы они не мешали вращению вала. В месте вывода можно концы подсоединить к розеткам, закрепленным на валу.

В месте вывода можно концы подсоединить к розеткам, закрепленным на валу.

На вал в месте нагрева наматывается катушка индукционного нагревателя, которая жестко закрепляется на раме или какой-нибудь специальной опоре. Катушки выбираются в соответствии с диаметром вала в нагретом месте. Так, для нагрева вала диаметром 300 мм до температуры 650 0 С требуется катушка с магнитодвижующей силой около 20000А. Катушка делается шириной 300-600 мм в зависимости от места ее расположения. В зависимости от силы тока используется кабель с площадью сечения от 60 до 200 мм 2 . Для катушки лучше всего брать медный многожильный гибкий кабель.

Наиболее целесообразным является использование для нагрева вала индукторов, которые применяются для термообработки стыков трубопроводов после сварки. Внутренний диаметр индуктора определяется диаметром вала, толщиной слоя изоляции и размером зазора (12-15 мм), обеспечивающим свободное вращение вала. Вал устанавливается выпуклой стороной вверх, собирается нажимное устройство и им создается натяжение для выправления вала.

Внешняя нагрузка, которая создает изгиб вала в сторону, обратную имеющемуся прогибу, определяется искривление вала, температурой нагрева, релаксационной характеристикой стали и временем выдержки в напряженном состоянии. Допустимое напряжение при прогибе для правки в один прием ограничивается опасностью концентрации напряжений в месте приложения нагрузки для выпрямления и опасностью образования трещин на растягиваемых волокнах металла. Исходя из этих соображений рекомендуется создавать такие напряжения в металле, которые не превышали бы половины временного сопротивления разрыву или предела прочности при растяжении данной сталей при температуре 600 0 С. В таблице приводятся допустимые напряжения для сталей отдельных марок.

Допустимые напряжения:

Если нет данных о пределе прочности при растяжении, то можно принимать максимальное допустимое напряжение равным 50 МПа. Усилие, которые должно быть приложено для того, чтобы напряжение в сечении вала не превышало 50 МПа, и соответствующую этому напряжению стрелу прогиба определяют расчетным путем.

Усилие Р подсчитывается по следующим формулам:

где? – внутренние напряжение (либо допустимое напряжение при температуре 600 0 С, l – длина вала между опорами, a,b – длина плеч от опоры до места приложения нагрузки Р, W – момент сопротивления.

выправляется передний или задний конец вала, т.е. консольная часть вала, и усилие Р приложено на конце вала:

Практическое приложение силы Р проверяется стрелой прогиба вала, которая получается при изгибе вала натяжным приспособлением. Эта стрела прогиба подсчитывается по следующим формулам:

усилие Р приложено не в середине вала:

где Е – модуль упругости, J – момент инерции;

усилие Р приложено в середине вала:

усилие Р приложено на конце вала:

Следует иметь в виду, что для прогибов валов менее чем на 0.2 мм необходимо учитывать во время правки их прогибов от собственной массы f c . В этом случае усилие Р необходимо уменьшить на усилие Р с, рассчитанной по формуле

а стрелу прогиба f – на прогиб f c , рассчитанный по формуле

Если фактическое значение прогиба, подлежащего выправлению, более рассчитанного значения f, то правка вала должна происходить в несколько приемов с таким расчетом, чтобы каждое приложение усилий нажимным устройством не вызывало значение прогиба более рассчитанного значения стрелы прогиба f, следовательно, получаемые при этом напряжения в сечении вала не будет превосходить допустимых.

При нажиме при создания упругого прогиба вала во время правки необходимо следить за тем, чтобы вал прогибался строго вертикально. Для этого нажим следует производить равномерно, одновременной подтяжкой гаек нажимного устройства. Создав необходимый нажим и проконтралировав его по стреле прогиба, включают питание индукционной катушки, нагревают вал до выбранной температуры правки и выдерживают его в напряженном и нагретом состоянии. Температуру нагрева и время выдержки выбирают по релаксационным характеристикам стали данной марки.

Если прогиб вала большой (более 0.5 мм), то температура правки берется высокой (около 600 0 С). При начальных малых прогибах вала и при доводке в конце правки температура нагрева принимается примерно 530-550 0 С с соблюдением небольшой (15-20 мин) выдержки. По окончанию выдержки с после снятия напряжений от нажимного устройства вал изолируют асбестом и охлаждают при его вращении, иначе вал может получить прогиб. После остановки вала, охлаждения его до температуры окружающего воздуха и контрольной проверки биения снимают тепловую изоляцию, удаляют термопреобразователи, смывают графитовое покрытие и снимают окончательную кривую биения вала.

Метод релаксации выгодно отличается от других методов правки тем, что после правки в металле вала отсутствуют остаточные напряжения, обеспечивающие его устойчивую работу при дальнейшей эксплуатации.

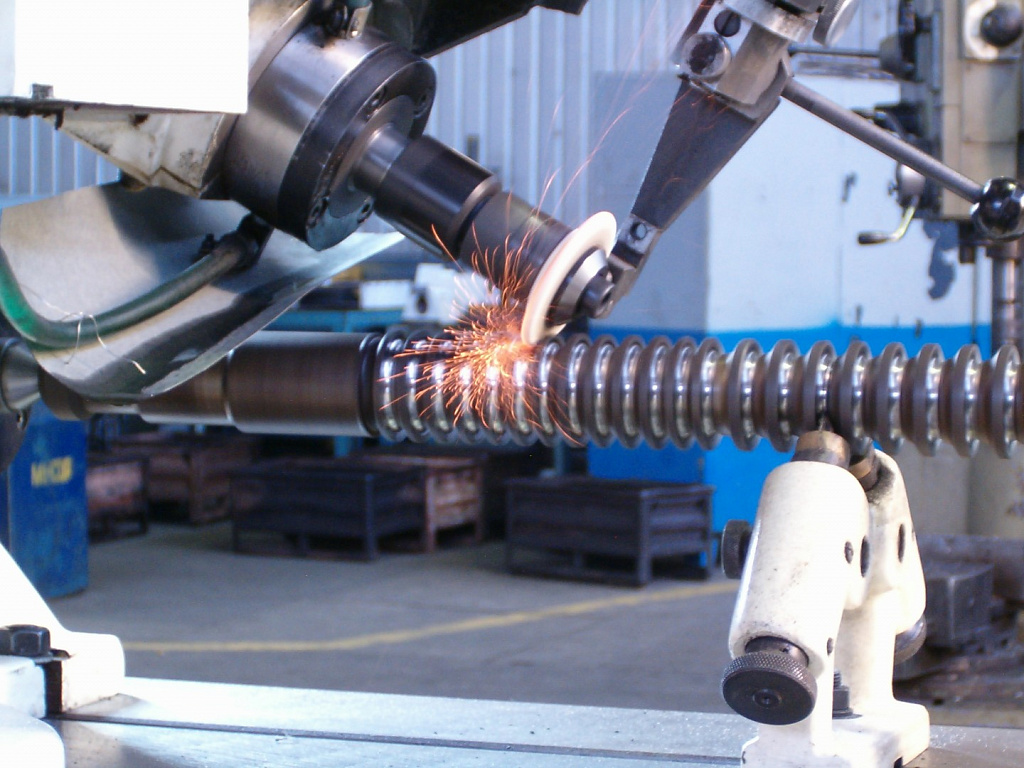

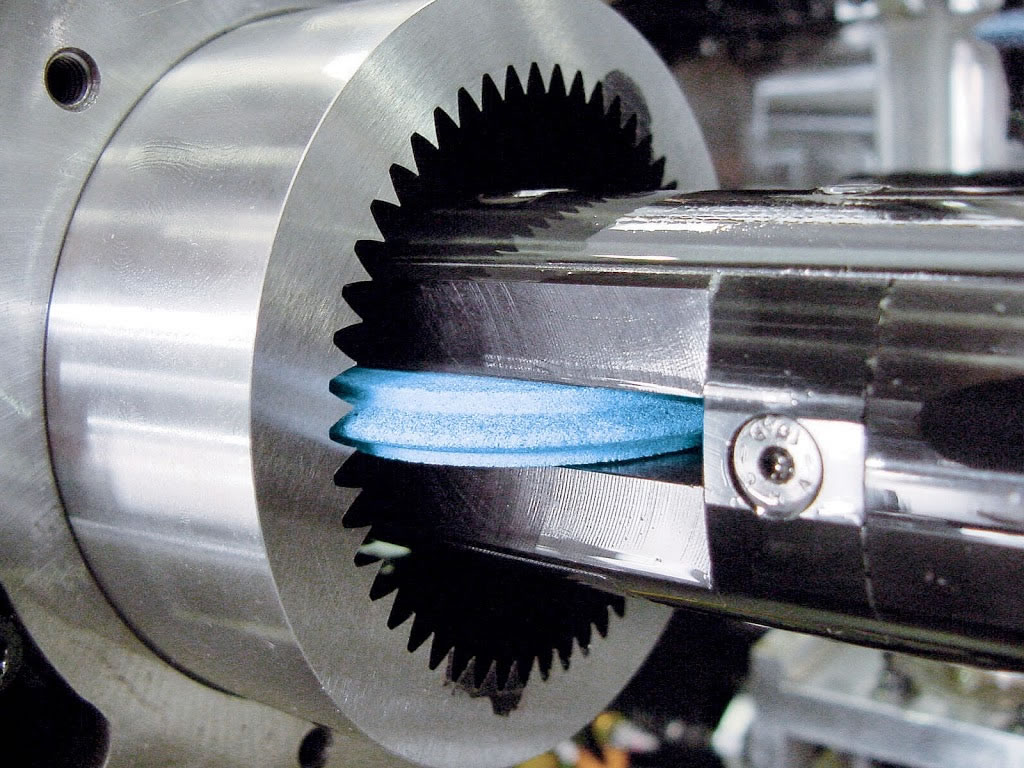

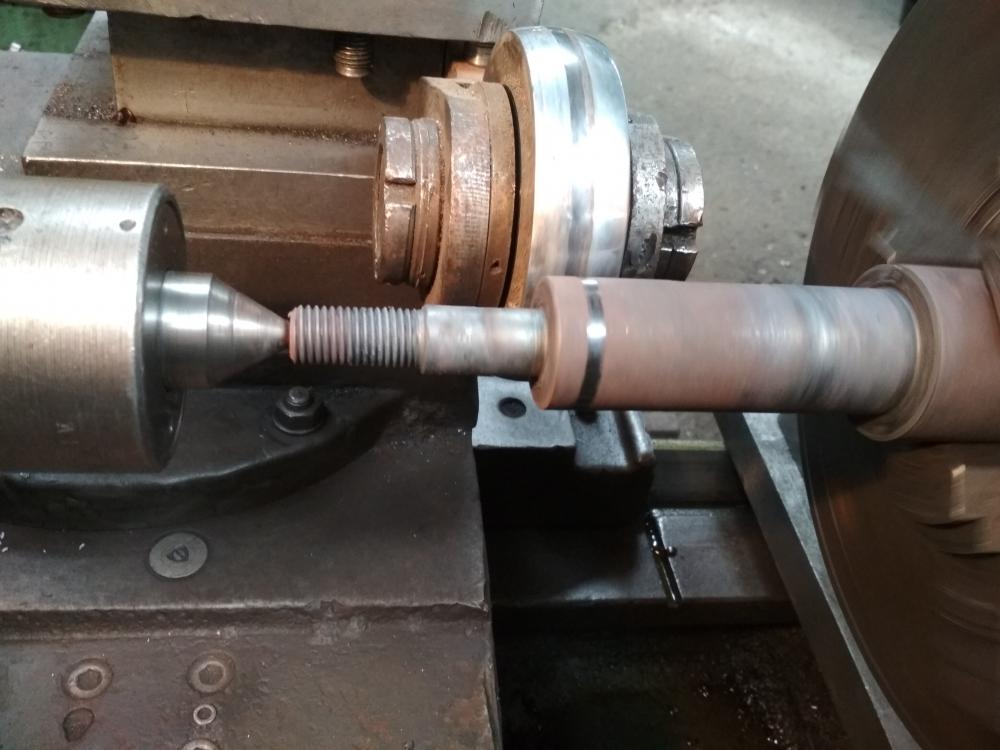

Обточка шеек вала

Перед установкой устройств демонтируют камеру рабочего колеса, рабочее колесо насоса, переходной конус, обтекатель, верхний и нижний направляющие подшипники и уплотнения вала. После этого предварительно центрируем вас с выверкой его общей линии. Затем на сегментах верхнего и нижнего направляющих подшипников электродвигателя устанавливаются минимальные зазоры, равное 0,05-0,1 мм.

Рисунок 17 – Схема обточки шеек вала: 1 – Выправляющий аппарат; 2 – Вращающийся центр; 3 – Вал насоса; 4 – Устройство для проточки; 5 – Головина; 6 – Электродвигатель.

Первоначально для создания опоры вала вместо демонтированных направляющих подшипников устанавливается и прикрепляется к выправляющему аппарату вращающийся центр. Аксиальным вращением центра относительно корпуса производят сопряжение его рабочей поверхности с поверхностью центрирующего отверстия вала.

Контроль осуществляется двумя агрегатами, установленные на нижней шейки вала в двух взаимно перпендикулярных плоскостях, а регулировка – регулировочными болтами, находящимися на опорах вращающего центра. Затем производят установку, выверку относительно оси вала и закрепляют устройства для обточки на посадочные места демонтированного верхнего и нижнего направляющего подшипника насоса в горловине или выправляющем аппарате.

Обточка шейки вала происходит при одновременном вращении вала электродвигателем насоса и перемещении суппорта с резцом с помощью механизма подачи. При этом резец устанавливается на заданную глубину резания. После каждого прохода производится остановка вращения вала и осуществляется контроль диаметра обрабатываемой шейки в нескольких сечениях, а также параметров шероховатости. Проточка шейки проводится до получения ближайшего ремонтного размера. В процессе резания обязательно обильное охлаждение режущего инструмента водой.

Для того, чтобы проточке обработать поверхность шейки до шероховатости, равной 2,5-1,25 мкм, необходимо для каждого типоразмера вала экспериментально подбирать подачу резца и глубину резания в зависимости от линейной скорости резания.

Если при проверке вала ротора величина прогиба окажется больше 0,05-0,07 мм, необходимо произвести его правку. Правка турбинного вала является сложной работой, требующей высокой квалификации, и может поручаться только специалистам, имеющим необходимый опыт производства таких работ.

Существуют механический, термический и комбинированный способы правки валов.

Механический способ правки вала основан на растяжении сжатых в результате прогиба волокон металла с помощью чеканки в холодном состоянии. Для правки пал кладут выпуклой стороной на подкладку, а на вогнутой его стороне (примерно на

1

/

3

верхней окружности) производят чеканку. Стальной чекан должен быть хорошо подогнан по окружности подлежащего чеканке места. Края чекана должны быть закруглены, в противном случае при чеканке можно повредить вал.

После чеканки всех изогнутых сечений и выпрямления необходимо произвести отжиг вала для уничтожения остаточных напряжений в местах правки. Отжиг вала производится в специальных печах или при помощи автогенных горелок. Печь для отжига валов легко может быть изготовлена силами ремонтного персонала турбинного цеха и представляет собой кожух, сделанный из стальных листов и изолированный внутри асбестовыми листами. Если она обогревается жаровней, в которой сжигают древесный уголь, то для создания тяги на кожухе устанавливают трубу.

Ротор на специальных подшипниках укладывают на козла или на раму из швеллеров и закрывают кожухом. В местах выхода вала из кожуха делают уплотнения из асбестового шнура или листового асбеста. Под вал внутри кожуха устанавливают нагревающее устройство, например жаровню, причем устанавливают ее так, чтобы обеспечить нагрев всего участка вала, подвергаемого отжигу.

В местах выхода вала из кожуха делают уплотнения из асбестового шнура или листового асбеста. Под вал внутри кожуха устанавливают нагревающее устройство, например жаровню, причем устанавливают ее так, чтобы обеспечить нагрев всего участка вала, подвергаемого отжигу.

Во время отжига вал вращают электродвигателем с ременной передачей и редуктором. Число оборотов вала при отжиге обычно не превышает 20-25 в минуту.

При вращении во время отжига происходит равномерный нагрев вала и рабочих дисков ротора. Для смазки над подшипниками на специальных кронштейнах подвешивают небольшие сосуды с турбинным маслом, которое по трубкам, встроенным в днище сосуда, стекает на шейку вала, обеспечивая необходимую смазку во время вращения ротора.

Отжиг вала продолжается несколько часов. Сначала вращающийся вал равномерно нагревают до температуры, на 40-50° С превышающей температуру, при которой он работает. При этой температуре его выдерживают в печи 3-4 ч, после чего подвод тепла в печь прекращают и производят медленное охлаждение до температуры окружающего воздуха. После охлаждения делают повторную проверку кривизны вала. Обычно при правке вала чеканкой после отжига имеется остаточное искривление вала. Поэтому приходится делать повторную чеканку и после этого снова производить отжиг и так несколько раз до тех пор, пока вал не будет полностью выправлен. Недостатком холодной правки вала чеканкой является образование наклепа в местах чеканки.

После охлаждения делают повторную проверку кривизны вала. Обычно при правке вала чеканкой после отжига имеется остаточное искривление вала. Поэтому приходится делать повторную чеканку и после этого снова производить отжиг и так несколько раз до тех пор, пока вал не будет полностью выправлен. Недостатком холодной правки вала чеканкой является образование наклепа в местах чеканки.

Отжиг при помощи автогенных горелок не требует никаких специальных приспособлений и заключается в том, что места правки вращающего вала нагревают горелками до темно-красного цвета. После нагрева вал продолжают непрерывно вращать в течение 2-2,5 ч, после чего поворачивают его через каждые 10-15 мин до полного охлаждения. Отжиг вала автогенными горелками проще, чем в печи, в том смысле, что не требует никаких специальных устройств. Но, однако, процесс отжига при нагревании в печи происходит лучше, чем при нагревании горелками.

Термическая правка основана на том, что при быстром местном нагреве выпуклого (с растянутыми волокнами) участка вала до высокой температуры (около 500-550° С) происходит сжатие волокон на этом участке. После остывания нагретого участка волокна укорачиваются и линия вала выправляется.

После остывания нагретого участка волокна укорачиваются и линия вала выправляется.

При термической правке вал свободно укладывают на своих подшипниках и поворачивают выпуклой частью кверху. Участок вала, намеченный для нагрева, изолируют смоченным листовым асбестом. В месте нагрева вала в асбесте делают отверстие размером 50-60 мм.

Длительность нагрева вала зависит от его диаметра и величины прогиба и колеблется в довольно широких пределах: от 3 до 15 мин. После прекращения нагрева Mm участок вала следует накрыть листом асбеста и в гаком положении оставить до полного охлаждения. После охлаждения проверяют прогиб вала индикатором. По окончании правки все места вала, подвергавшиеся нагреву, отжигают для уничтожения остаточных термических напряжений, вызванных местным нагревом.

Комбинированная правка вала заключается в том, что местный нагрев вала дополняют механическим нажимом на него при помощи специальных траверс и домкратов, создавая дополнительные напряжения сжатия и растянутых волокнах металла. Наличие дополнительных сжимающих усилий при комбинированной правке позволяет ускорить процесс правки вала. Однако недостатком этого способа является сложность ведения процесса правки и большая затрата времени на подготовительные работы. После окончания правки также необходимо произвести отжиг вала.

Наличие дополнительных сжимающих усилий при комбинированной правке позволяет ускорить процесс правки вала. Однако недостатком этого способа является сложность ведения процесса правки и большая затрата времени на подготовительные работы. После окончания правки также необходимо произвести отжиг вала.

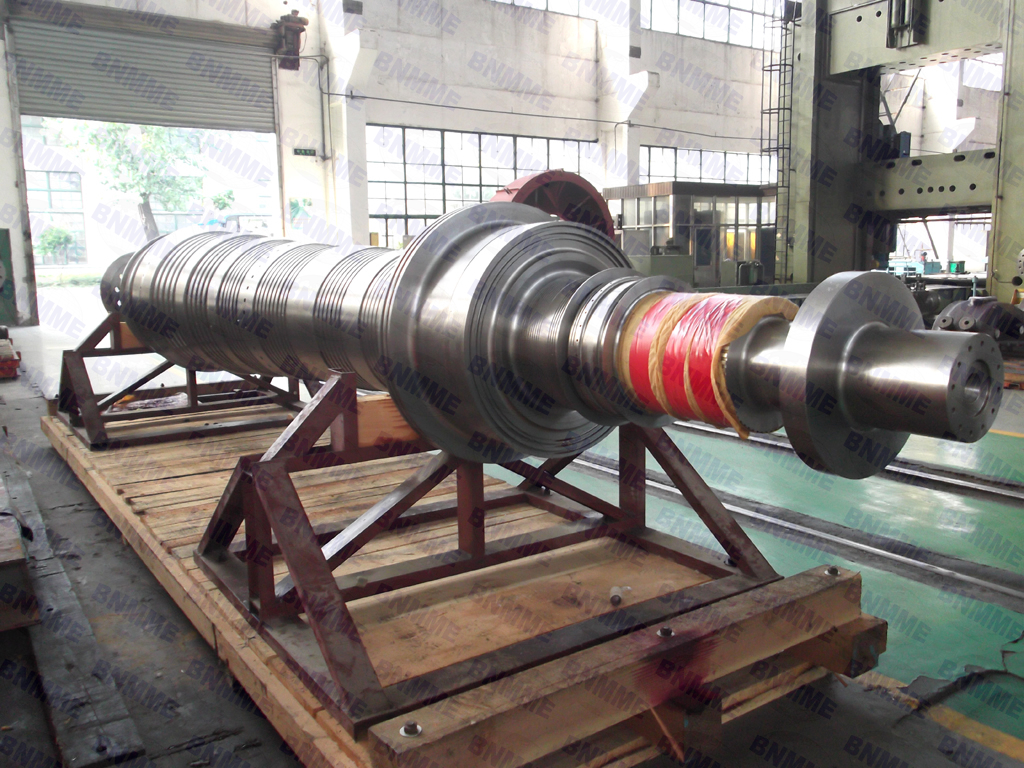

В процессе эксплуатации у валов изнашиваются посадочные шейки, шпоночные канавки и шлицы, повреждаются резьба и центровые отверстия, вал получает изгиб.

Способ ремонта изношенного цилиндрического вала выбирают после того, как соответствующей проверкой установят характер и степень износа. Шейки вала, имеющие износ (царапины и риски, нецилиндричность до 0,1 мм), ремонтируют шлифованием. Но сначала проверяют, исправны ли центровые отверстия вала, при наличии забоин и вмятин в первую очередь протачиванием восстанавливают центровые отверстия. Затем правят валы.

Шейки валов со значительным износом обтачивают и шлифуют под ремонтный размер. При этом допускается уменьшение диаметра шеек иа 5-10% в зависимости от характера воспринимаемых валом нагрузок, в частности от того, испытывает ли вал ударные нагрузки. В тех случаях, когда необходимо восстановить первоначальные размеры шеек, на шейки после их обточки напрессовывают или устанавливают на 31юксидном клее ремонтные втулки, которые затем обрабатывают точением или шлифованием. Изношенные поверхности валов можно ремонтировать также наращиванием металла вибродуговой наплавкой, металлизацией, осталиванием, хромированием н другими методами.

В тех случаях, когда необходимо восстановить первоначальные размеры шеек, на шейки после их обточки напрессовывают или устанавливают на 31юксидном клее ремонтные втулки, которые затем обрабатывают точением или шлифованием. Изношенные поверхности валов можно ремонтировать также наращиванием металла вибродуговой наплавкой, металлизацией, осталиванием, хромированием н другими методами.

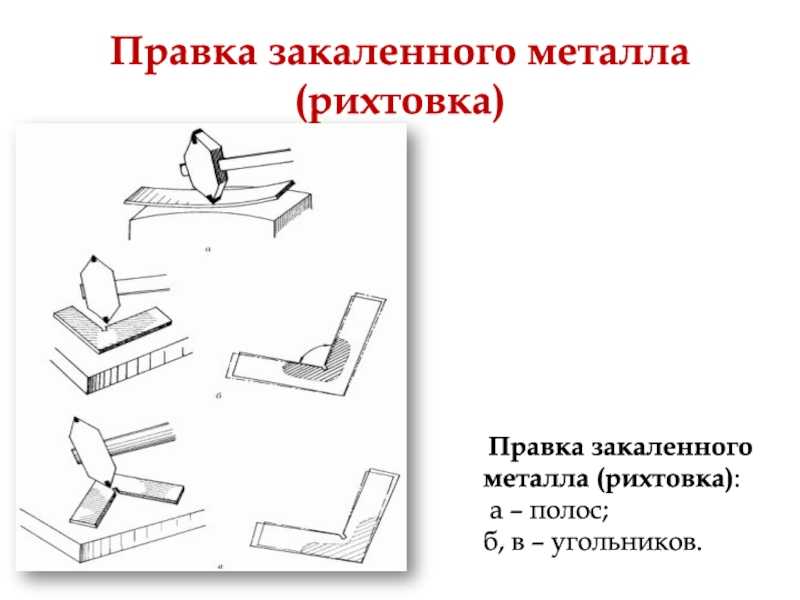

Погнутые валы выправляют холодным или горячим способом. Горячей правке подвергают валы, диаметр которых больше 60 мм.

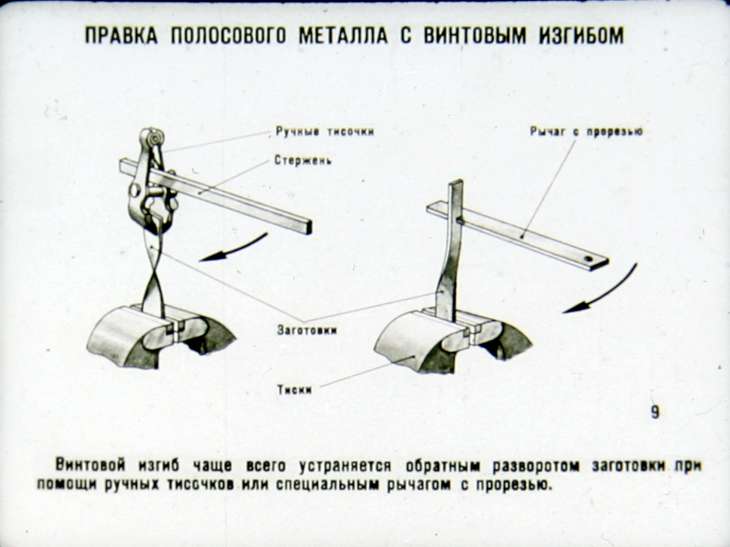

Холодная правка валов может выполняться вручную при помощи винтовых скоб, рычагов, но лучше правку производить под прессом.

Сущность правки заключается в том, что приложенное усилие вызывает остаточные деформации, деталь восстанавливается, приобретая первоначальные свойства.

При холодной правке прессом или скобой вал располагают на двух опорах выгнутой стороной к нагружающему устройству (винту, ползуну) и нагружают так, чтобы вал изогнулся в противоположную сторону на величину, почти равную первоначальному прогибу, и лишь затем восстанавливают первоначальную точность по прямолинейности.

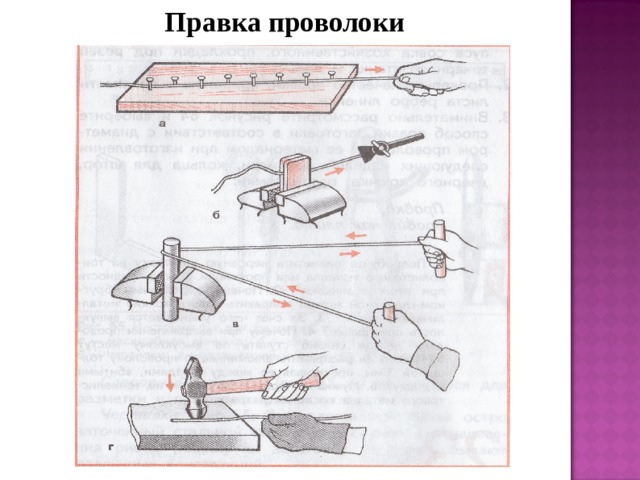

Изогнутые валы диаметром до 30 мм можно править наклепом. Суть такой правки состоит в том, что вал кладут прогибом вниз на плиту (рис. 61) и легким молотком наносят частые удары, пока вал не выпрямится. Удары наносят также с обеих сторон прогиба, ограниченного углом 120°.

К шпинделям предъявляются особо высокие требования, поэтому посадочные шейки 1 и 2 (рис. 62, а) шпинделей обрабатывают шлифованием. Соосность их должна быть выдержана с точностью 0,01 мм, допустимая некруглость шеек – 0,01 мм, нецилиндричность – 0,003-0,005 мм. Таким же требованиям должна отвечать поверхность 3. Конические отверстия 4 и 5 шпинделя должны быть концентричны шейкам; допускается биение 0,01-0,02 мм на 300 мм длины.

В первую очередь у шпинделя изнашиваются шейки под подшипники, посадочные места для зубчатых колес и других вращающихся деталей. На них появляются царапины и задиры, легко обнаруживаемые внешним осмотром.

Шпиндели целесообразно ремонтировать несколько раз, так как изготовление нового шпинделя – дело сложное и дорогое. Однако в тех случаях, когда ремонт шпинделя влечет за собой ремонт и сопрягающихся с ним деталей, может оказаться более выгодной замена

Однако в тех случаях, когда ремонт шпинделя влечет за собой ремонт и сопрягающихся с ним деталей, может оказаться более выгодной замена

изношенного шпинделя новым. Этот вопрос решают сравнением стоимости ремонтных работ и нового шпинделя.

Шпиндели, у которых износ шеек по диаметру составляет 0,01- 0,02 мм, ремонтируют притиркой на токарном станке, выполняемой специальным инструментом – жимком (рис. 63). Жимок состоит из кольца-хомутика 1, болта 2, втулки-притирки 3 сразрезом и рукоятки-державки, которая на рисунке не показана. Втулку-притир изготовляют из чугуна, меди или бронзы, а отверстие в ней выполняют по размеру обрабатываемой шейки.

Приступая к притирке шейки, накладывают на нее тонким слоем смесь мелкого наждачного порошка и масла, после чего надевают жимок и слегка завинчивают болт 2. Пускают станок, настроив его на скорость вращения шпинделя 10- 20 м/мин. При вращении шпинделя равномерно водят жимком вдоль обрабатываемой шейки. Время от времени обновляют слой порошка с маслом и подвинчивают болт 2.

Устранив износ, промывают шейку шпинделя и притир керосином, затем наносят на шейку тонкий слой доводочной пасты о керосином и завершают ее обработку.

При износе шеек шпинделя более 0,02, мм их ремонтируют шлифованием с последующей притиркой под ремонтный размер. Однако этот способ ремонта приемлем, лишь когда имеется возможность соответственно изменить размеры отверстий в подшипниках или других деталях, сопрягаемых со шпинделем. Если такой возможности нет или изменение размеров отверстий нецелесообразно из-за большой трудоемкости операций, восстанавливают шейки шпинделя с износом до 0,05 мм наращиванием хрома, а в износом больше 0,05 мм – вибродуговой наплавкой.

Шейки шпинделей с наращенным на них хромовым слоем обрабатывают шлифованием, если же на шейки наносят другие металлы соответственно большими слоями, чем при хромировании, шейки сначала обтачивают, а потому шлифуют. При этом им придают по направлению к заднему концу конусность до 0,01 мм, чтобы при шабрении подшипников слой краски, нанесенный на шейки, полностью использовался для закрашивания поверхности подшипников.

Изношенные шейки шпинделей, на которых монтируются подшипники качения или другие детали с неподвижной посадкой, весьма удобно восстанавливать электролитическим способом.

Шейки шпинделей (под подшипники скольжения, в том числе с осевыми микротрещинами) восстанавливают установкой на клее тонкостенных компенсационных наделок или вставок. Практика показывает, что такие шпиндели служат еще долго, а в ряде случаев работают лучше новых, если наделки («рубашки») и вставки (втулки) изготовлены из материалов с лучшими эксплуатационными свойствами. При этом достигается значительная экономия материалов и сокращаются затраты на ремонт.

Для постановки компенсационных наделок или вставок с поверхности шпинделя стачивают слой металла с целью посадки соответствующей детали компенсатора в виде втулки с номинальным размером или увеличенным ремонтным размером восстанавливаемой поверхности. При этом снимаемый слой металла должен быть минимальным, до 10-15% номинального диаметра сплошного сечения вала или толщины стенки полого шпинделя.

Для восстановления неподвижной посадки, например поверхности шпинделя под подшипник качения, компенсационная наделка (втулка) может быть тонкостенной – от 0,5 до 2 мм, а при восстановлении шейки шпинделя под подшипник скольжения толщина стенки наделки должна быть не менее 2,5 мм.

Компенсационные тонкостенные наделки изготовляют из металла, соответствующего материалу ремонтируемого вала или из материала, отвечающего повышенным требованиям.

Внутренний диаметр выполняют по месту с зазором 0,05 мм по диаметру (шероховатость поверхности Rz 20), наружный диаметр делают с припуском 3-5 мм. Окончательную обработку ведут при интенсивном охлаждении после установки втулки и отверждения клея через 24 ч.

Компенсационные втулки толщиной 2,5-3,5 мм и более целесообразно изготовлять из цементируемой стали. Восстанавливаемый диаметр выполняют с припуском 0,3 мм, а диаметр втулки, сопрягаемой с валом, шпинделем или осью, обрабатывают с припуском 3-4 мм. После цементации с этой поверхности снимают науглероженный слой, металла и закаливают втулку до HRC58-60.

Незакаленную поверхность втулки обрабатывают на токарном станке по размеру подготовленной поверхности вала с зазором по диаметру 0,05 мм (шероховатость поверхности). Закаленную восстанавливаемую поверхность втулки окончательно шлифуют после установки ее на вал и отверждения клея.

На рис. 62 даны схемы ремонта шпинделей станков установкой на эпоксидном клее компенсационных наделок и вставок. У шпинделя токарного станка восстановлена задняя шейка 1 (см. рис. 62, а) под подшипник качения, опорная закаленная поверхность 2 под подшипник скольжения и коническая поверхность 3 для патрона. Так же восстановлена коническая поверхность 9 (см. рис. 62, б) для роликопод-шипника (серия 3182100) и направляющая 10 для патрона. Коническое отверстие шпинделя восстановлено вставкой 11 с закаленным отверстием.

Шейки (см. рис. 62, б) шпинделя сверлильного станка восстановлены тонкостенными (менее 1 мм) наделками 6 и 8, при этом наделка 6 выполнена из двух полувтулок, по краям которых поставлены на клее по два штифта 7. При окончательной механической обработке наделок и вставок нельзя допускать перегрев, так как при этом может разрушиться клеевая пленка, поэтому операцию выполняют с обильным охлаждением.

При окончательной механической обработке наделок и вставок нельзя допускать перегрев, так как при этом может разрушиться клеевая пленка, поэтому операцию выполняют с обильным охлаждением.

Перед обточкой и шлифованием проводят следующие подготовительные работы. Вытачивают стальные пробки и плотно вставляют их в отверстия 4 и 5 шпинделя, предварительно зачистив места посадки пробок. После этого закрепляют шпиндель одним концом в патроне токарного станка, а второй конец устанавливают неизношенным местом в люнете и выверяют шпиндель на биение, которое не должно превышать 0,005 мм; затем делают в пробке центровое отверстие. После этого шпиндель переставляют, зажимают его второй конец в патроне, а первый – в люнете и выполняют второе центровое отверстие. Теперь шпиндель устанавливают в центрах и проверяют правильность центрования; биение неизношенных мест по индикатору должно быть не выше 0,01 мм.

Выполнив описанные операции, приступают к обработке шпинделя точением и шлифованием.

В случае повреждения и износа резьбы шпинделя при восстановлении применяется наплавка с последующим нарезанием резьбы до номинального размера. Перенарезать резьбу на меньший диаметр не рекомендуется, так как она становится нестандартной.

Изношенное конусное отверстие шпинделей ремонтируют по-разному в зависимости от величины износа. При сильном износе отверстие растачивают и затем в него вклеивают или запрессовывают втулку. При небольшом износе отверстие (неглубокие риски, незначительные забоины) шлифуют, снимая минимальный слой металла.

Механическую обработку конусного отверстия шпинделя можно вы-полнять, не снимая шпинделя со станка, что обеспечивает хорошее центрование оси отверстия с осью шпинделя. При обработке конусного отверстия на месте применяются приспособления.

Точность конического отверстия шпинделя проверяют стандартным конусным калибром. Контрольная риска на калибре не должна входить в отверстие, между ней и торцом шпинделя должно быть расстояние в 1-2 мм. Если же контрольная риска калибра входит в конусное отверстие и скрывается, то допускается подрезка переднего торца шпинделя на 2-3 мм.

Если же контрольная риска калибра входит в конусное отверстие и скрывается, то допускается подрезка переднего торца шпинделя на 2-3 мм.

Ось конического отверстия шпинделя проверяют на биение индикатором по контрольной оправке, вставленной в отверстие. Допускается отклонение от оси 0,01 мм у торца шпинделя и 0,02 мм на длине 300 мм. Поверхность 4 шпинделя может иметь предельно допустимое биение 0,01 мм.

Выше говорилось о шпинделях с хромированными шейками. Уста-новлено, что такие шпиндели хорошо работают только при отличной пригонке к ним подшипника, когда обеспечен зазор для смазки шеек. Нормальная величина этого зазора 0,006-0,02 мм в зависимости от точности станка, наибольшей частоты вращения и диаметра шпинделя. При небрежной пригонке во время работы станка происходит усиленный местный нагрев. Из-за этого на хромированной поверхности образуются мелкие трещины, хром отслаивается, повреждается шейка шпиндeля и поверхность подшипника.

Хранение отремонтированных или новых валов и шпинделей должно исключить возможность изгиба и деформации. Небрежно положенный вал может изогнуться под действием собственной тяжести. Для предотвращения этого рекомендуется валы помещать в специальные стеллажи-стойки в вертикальном состоянии. Лучший способ хранения это подвешенное вертикальное состояние.

Небрежно положенный вал может изогнуться под действием собственной тяжести. Для предотвращения этого рекомендуется валы помещать в специальные стеллажи-стойки в вертикальном состоянии. Лучший способ хранения это подвешенное вертикальное состояние.

Основными дефектами валов центробежных насосов являются прогиб, износ шеек, шпоночных канавок и резьб. Аварии с валами насосов при перекачке нефти и нефтепродуктов приводят к серьезным последствиям, поэтому к выбору материалов, технологии изготовления и ремонту валов необходимо подходить очень серьезно.

Искривление валов обычно происходит в результате выхода из строя подшипников или задевания частей ротора за неподвижные детали насоса.

Задевание ротора возможно при износе подшипников скольжения или неправильной радиальной и осевой центровке его в корпус, в результате чего зазор между вращающимися деталями ротора и не вращающимися деталями корпуса распределяются неправильно. При выявлении указанных неисправностей необходимо произвести перецентровку ротора с доведением зазоров до нормальных размеров.

Шейки вала изнашиваются в основном в результате попадания механических примесей в узел подшипника, а также при некачественной или недостаточной смазке. Шейка вала вырабатывается неравномерно, при этом теряется чистота поверхности.

Резьбы и шпоночные канавки изнашиваются в результате многократной разборки и сборки от механического воздействия.

Способ и технология ремонта вала в каждом конкретном случае зависят от характера и размеров дефекта, а также технической оснащенности ремонтной базы. Погнутые валы выправляют механически в холодном состоянии или при нагревании. Первый способ прост и позволяет добиться достаточной точности, однако при этом на отдельных участках вала возникают перенапряжения, вследствие чего заметно снижается его усталостная прочность. Правку производят с помощью пресса или домкрата.

Для термической правки вал устанавливают в центрах токарного станка выпуклостью вверх. Участок вала, имеющий наибольший изгиб, закрывают асбестовым листом, который имеет окно для нагрева дефектного участка. Нагрев с применением горелок ведут интенсивно до температуры 500-5500С (нагретый участок должен принять едва заметный темно-красный оттенок). Нагретое место вала закрывают асбестом во избежания закалки. Если после этого вал не выпрямился, его повторно разогревают.

Нагрев с применением горелок ведут интенсивно до температуры 500-5500С (нагретый участок должен принять едва заметный темно-красный оттенок). Нагретое место вала закрывают асбестом во избежания закалки. Если после этого вал не выпрямился, его повторно разогревают.

По окончании правки вала его нужно отжечь для ликвидации остаточных напряжений. Отжиг производят горелками, равномерно прогревая вал по всей длине. При этом он должен вращаться с частотой 15-20 об/мин. После прекращения прогрева вал необходимом вращать до полного его остывания.

Вал разрешается использовать, если его биение не более 0,015мм. Изношенные шейки вала протачивают на токарном станке с последующей шлифовкой переносной шлифовальной головки, укрепленной на суппорте токарного станка, либо просто шлифую, когда повреждение шейки вала не значительны и слой металла, подлежащий снятию, не превышает 0,4мм. Такой метод ремонта можно применят до тех пор, пока ремонтный размер диаметра шейки вала не уменьшится больше чем 5% от номинального диаметра шейки.

Сильный износ шеек вала или необходимость восстановления их до номинальных размеров требует применение методов нанесения металлов на изношенную поверхность, что может быть выполнено наплавкой или металлизацией.

Поверхность вала предварительно обрабатывают на токарном станке, снимая стружку на такую глубину, чтобы вся наплавляемая поверхность оказалась обработанной. Это позволяет обеспечить хорошие условия для наплавки и выдержать одинаковую толщину наплавляемого слоя. Наплавку можно производить вручную, однако при использовании машины достигается большая равномерность и высокое качество наплавленного слоя.

Валики наплавляемого металла могут быть направлены вдоль оси вала или по спирали. При спиральной наплавки коробление вала сводится до минимума. При спиральной наплавки наплавляемый вал медленно вращают в центрах токарного станка, на суппорте которого установлено автоматическая сварочная головка. Наплавку производят под слое флюса.

Процесс металлизации состоит в расплавления напыляемого материала распылении его струей сжатого воздуха или газа и осаждении на поверхности изделий путем удара и деформации частиц. В зависимости от применяемого источника тепла различают газовую, электродуговую высокочастотную, тигельную и плазменную металлизацию. Напыляемый материал можно применять в виде проволоки, ленты или порошка. Наибольшего распространения получили электродуговые и газовые металлизаторы проволочного типа.

В зависимости от применяемого источника тепла различают газовую, электродуговую высокочастотную, тигельную и плазменную металлизацию. Напыляемый материал можно применять в виде проволоки, ленты или порошка. Наибольшего распространения получили электродуговые и газовые металлизаторы проволочного типа.

Металлизация не вызывает деформацию восстанавливаемой детали. Для получения хорошего сцепления наносимого слоя металла важно правильно провести подготовку. Она заключается в очистки поверхности вала от грязи, масла, окислов и создании шероховатой поверхности.

После нанесения любым способом металла на изношенные поверхности шейки вала их протачивают и шлифуют, восстанавливая диаметр до номинального с учетом допусков согласно техническим требованиям.

В случае забоин на резьбе вал устанавливают в центрах токарного станка и резьбу восстанавливают резцом. При значительных повреждениях резьбы участок вала с резьбой протачивают до ее основании наплавляют до соответствующих размеров. Затем производят механическую обработку наплавленного участка и нарезание резьбы.

Затем производят механическую обработку наплавленного участка и нарезание резьбы.

Изношенные шпоночные пазы на валах восстанавливают несколькими способами. Если шпоночное соединение не должно фиксировать положение детали относительно вала, оставляют изношенный шпоночный паз, зачистив предварительно острые кромки его, и под некоторым углом к старому пазу размечают, затем фрезеруют новый паз по первоначальным размерам.

Если же шпоночное соединение строго фиксированное, необходимо восстановить изношенный паз. Обычно это осуществляют электродуговой наплавкой смятых кромок либо заваркой шпоночного паза полностью. На месте наплавки размечают и фрезеруют новый паз.

Выполнение наплавки требует предварительной подготовки наплавляемых поверхностей. Они должны быть очищены от коррозии и обезжирены. Материал электрода подбирают в соответствии с качеством основного металла.

Наплавленный материал имеет повышенную твердость, что значительно осложняет обработку. Поэтому иногда прибегают к расширению изношенного паза, увеличивая его размеры по обе стороны от продольной оси. Наибольшее расширение паза не должно превышать 15% первоначальной ширены. По размеру нового паза изготовляют шпонку, а на ответной детали расширяют канавку под новую шпонку или шпонку делают ступенчатой.

Наибольшее расширение паза не должно превышать 15% первоначальной ширены. По размеру нового паза изготовляют шпонку, а на ответной детали расширяют канавку под новую шпонку или шпонку делают ступенчатой.

При серьезных дефектах вала – трещины в теле вала, невозможность исправление прогиба указанным выше способом, неоднократное восстановление шеек и резьб, а также шпоночных пазов – его заменяют новым.

1. Неравномерное охлаждение неподвижного вала после остановки турбины. Нижняя часть вала охлаждается больше, чем часть находящаяся выше. Из-за неравномерности остывания волокон на нижней части вала сокращается сильнее, чем волокон в верхней части.

2. Неравномерное остывание цилиндра турбины. Причина: плохое качество тепловой изоляции, либо наличие застойных зон в защитной обшивке турбины.

3. Задевание за лабиринтовые, кольцевые или диаметральные

4. Неправильная посадка диска на вал.

5. Недостаточные осевые зазоры между деталями ротора турбины.

6. Большие механические напряжения. Могут происходить при резком торможении.

Могут происходить при резком торможении.

При наличии из одной указанной выше причин на вращающийся, что приводит к уменьшению радиальных зазоров, задеванию деталей ротора о неподвижные детали турбины. При таком задевании, возникает трение приводящее к нагреву и прогибу вала в сторону задевания.

а) вал при

охлаждении

а) вал при

В результате задевания это место вала нагревается и волокна металла стремятся расширится, соответственно и тем-ра нагрева, но этому препятствуют окружающие более холодные слои металла. В холодном металле возникают остаточные деформации.

Производится в случае если прогиб превышает 0,06мм.

Перед правкой необходимо провести подготовительные операции:

Осмотр вала. Выявленное место дефекта

зачищается и подвергается химической

обработке с целью выявления трещин. При

их обнаружении трещины выводят на

токарном станке, путем снятия стружки.

До тех пор пока трещина не выведена

стружка в месте наличия трещины будет

обрываться, окончание отрыва стружки

свидетельствует о полном выведении

трещины. Эту операцию согласовывают с

заводом изготовителем. После выведения

трещин вал подвергают повторному

травлению и после этого приступают к

работе.

Эту операцию согласовывают с

заводом изготовителем. После выведения

трещин вал подвергают повторному

травлению и после этого приступают к

работе.

Существует несколько видов правки валов:

1.Термическая правка.

Заключается в одностороннем местном нагревании выпускной стороны вала до тем-ры выше предела текучести. Нагреваемые волокна стремятся расширится, но получают сопротивление со стороны не нагретых участков, выпрямляются за счет упруго пластической деформации, т.е.делают обратную операцию при которой произошел прогиб.

2.Механическая правка.

Производится в холодном состоянии чеканкой в местах наибольшего прогиба. Сущность метода заключается в чеканке растянуть волокна вала сжатые в процессе работы.

3.Термомеханическая правка.

Комбинированный способ.

Метод релаксации напряжений заключается:

участок вала подвергается нагреванию

до тем-ры 600-650 0 С и с последующим

прогибом его в сторону противоположную

искривлению. Нагрев вала производиться

с индукционных обмоток. Метод основан

на явлении ползучести и релаксации

напряжений и применяется в несколько

этапов. Это есть усовершенствованный

термомеханический метод.

Метод основан

на явлении ползучести и релаксации

напряжений и применяется в несколько

этапов. Это есть усовершенствованный

термомеханический метод.

Производство ремонта поломанных валов.

Поломанные части вала соединяются двумя способами:

Выпрямление изогнутого вала

Погнутый вал может возникнуть в результате повреждения во время транспортировки, монтажа или эксплуатации. Методы правки вала при правильном применении иногда можно использовать для спасения поврежденного вала.

Из-за различных задействованных переменных коррекция изгиба вала может быть не только наукой, но и искусством. Каждая заявка уникальна и требует индивидуального рассмотрения.

Оглавление:

- Измерение прямолинейности

- Механическая правка вала

- Метод точечного нагрева

Что такое определение изогнутого вала?

В идеально прямом валу центры поперечного сечения каждого вала от конца до конца лежат на прямой линии. Вал погнут, если это не так.

Вал погнут, если это не так.

В изогнутом валу ось вала отличается от оси его вращения. Диапазон орбиты или вращения, вызванный изгибом вала, определяется как биение вала и обычно измеряется с точки зрения «TIR» (общее показание индикатора).

Рис. 1. Определения биения вала.

Каковы последствия эксплуатации оборудования с погнутым валом? Их несколько, в том числе…

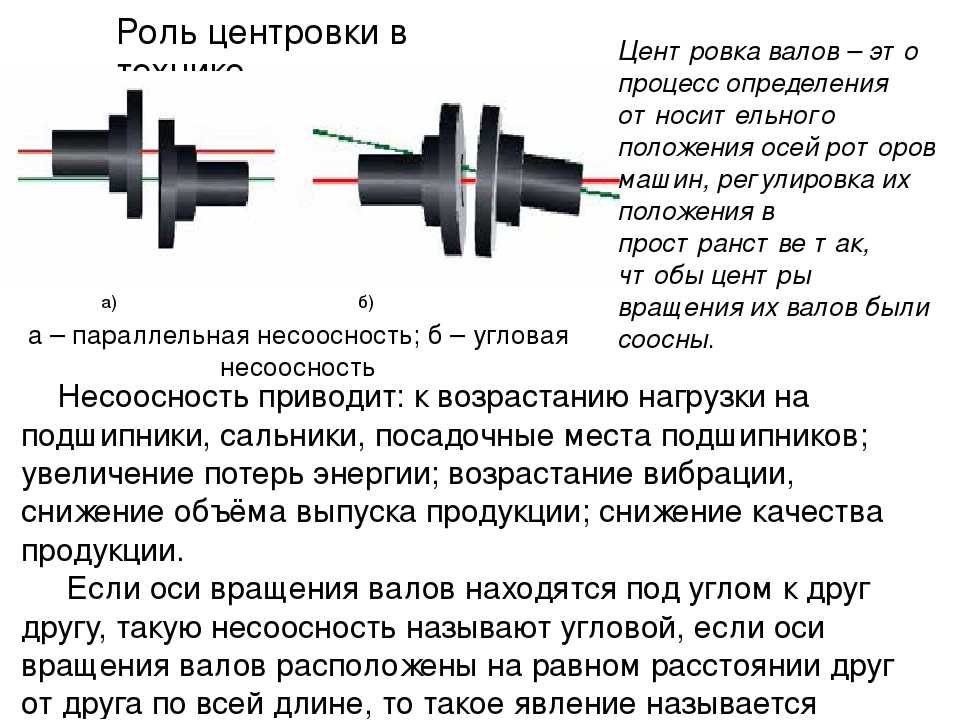

- Несоосность вала

- Вибрация оборудования из-за дисбаланса

- Повреждение подшипников, уплотнений и муфт

- Контакт и возможное заедание с поверхностями с малым зазором

- Усталость материала

Из-за чего изгибаются валы? Погнутый вал может быть вызван одним или несколькими из следующих факторов…

Механическая перегрузка:

- Повреждение при такелаже или неправильном обращении

- Удар во время работы

- Несоосность машины

Снятие внутреннего напряжения:

- Неодинаковая обработка

- Вибрация при транспортировке

- Неправильное обращение с материалом при термообработке, прокатке, ковке, снятии термических напряжений

- Повышенная температура во время работы

Напряжения сборки при сборке:

Первоначально прямой вал может изгибаться из-за нагрузок, вызванных сильной термоусадкой с сопрягаемыми компонентами, такими как, например, турбинное колесо.

Изогнутые валы, вызванные напряжениями при сборке, обычно нельзя исправить простым выпрямлением самого вала. Сборка должна быть проанализирована как единое целое и соответствующим образом скорректирована. Иногда для достижения необходимой прямолинейности требуется изменение посадки между валом и его сопрягаемыми компонентами.

Какой метод правки коленчатого вала лучше всего?

К сожалению, на этот вопрос нет простых ответов. Успешный ремонт правки вала зависит от нескольких взаимосвязанных переменных, в результате чего метод, который оказался успешным в одном случае, может оказаться непригодным в другом.

В общем, можно с уверенностью сказать, что лучший метод — это тот, который требует наименьшего количества исправлений для достижения желаемого допуска на прямолинейность, который создает наименьшую дополнительную нагрузку на вал.

Желательно попытаться сделать как можно меньше настроек для достижения желаемого результата. Чем больше раз отклоняется вал, тем выше вероятность того, что индуцированные напряжения в материале вызовут больше проблем, чем решат.

В идеальном процессе правки изогнутого вала ремонт ослабляет напряжения в волокнах материала, которые первоначально вызвали изгиб вала. Если процесс восстанавливает волокна деформированного материала стержня до их исходного состояния до изгиба, шансы на долгосрочный успешный результат высоки. Однако на практике это может оказаться трудным.

На практике процесс правки изогнутого вала иногда просто создает дополнительные напряжения в материале, которые противодействуют напряжениям материала, вызвавшим первоначальный изгиб. В результате волокна материала вала, которые первоначально вызвали изгиб вала, остаются в напряженном состоянии после завершения ремонта. Однако долгосрочный успех «уравновешенных напряжений» сомнителен и непредсказуем, поскольку эти материальные напряжения могут со временем ослабевать.

Чтобы определить подходящий подход для конкретного приложения, полезно просмотреть и оценить факторы, обсуждаемые в следующем разделе.

Какие факторы определяют возможность успешного ремонта правки коленчатого вала?

При срочном простое оборудования может возникнуть соблазн начать процесс ремонта без полного понимания проблемы или рассмотрения последствий предлагаемого исправления. Однако стоит потратить несколько минут на то, чтобы правильно оценить ситуацию, чтобы определить, является ли выбранный курс действий подходящим.

Однако стоит потратить несколько минут на то, чтобы правильно оценить ситуацию, чтобы определить, является ли выбранный курс действий подходящим.

Перед запуском важно иметь четкое представление о проблеме и не торопиться при исправлении прямолинейности вала.

Успешный ремонт правки изогнутого вала иногда может быть трудоемкой операцией, которая может потребовать нескольких итераций для достижения желаемого результата.

Некоторые критерии, определяющие результат проекта по выпрямлению изогнутого вала, включают…

Причина изгиба

Чтобы определить возможность успешного выпрямления погнутого вала и выбрать подходящий метод ремонта, важно понять, почему он изначально вышел из строя.

Валы, погнутые в результате механической перегрузки , как правило, легче диагностировать и выпрямить, чем другие типы изгибов. Они также могут иметь более высокую вероятность постоянного успеха.

Однако, если искривление вала является результатом неравномерной релаксации внутренних напряжений внутри самого вала, процесс правки может занять очень много времени. Из-за внутренних напряжений вала процедура, выполняемая в одном месте, иногда может привести к неожиданному изгибу в другом месте. Из-за непредсказуемой характеристики внутренних напряжений правка таких валов может быть временной с неопределенными долгосрочными результатами.

Из-за внутренних напряжений вала процедура, выполняемая в одном месте, иногда может привести к неожиданному изгибу в другом месте. Из-за непредсказуемой характеристики внутренних напряжений правка таких валов может быть временной с неопределенными долгосрочными результатами.

Тип изгиба

Успех проекта по выпрямлению изогнутого вала зависит от типа изгиба, который необходимо исправить. Например, вал, имеющий прогиб в одном месте, ремонтировать легче, чем вал с несколькими изгибами или вал, имеющий постепенное искривление по всей длине. Наиболее трудными для выпрямления типами изгибов являются те, которые сочетают в себе изгиб и скручивание.

Карта обследования изогнутого вала используется для определения типа изгиба, который необходимо выпрямить.

Материал вала

Материал, из которого изготовлен вал, является важным фактором, определяющим возможность успешного ремонта. Некоторые материалы по своей природе более стабильны, чем другие, и поэтому менее подвержены деформации. Те же самые материалы, как правило, более щадящие при выпрямлении и, следовательно, больше подходят для ремонта.

Те же самые материалы, как правило, более щадящие при выпрямлении и, следовательно, больше подходят для ремонта.

Материал вала имеет особое значение, если рассматривается один из методов термической правки. Применение тепла к локальным участкам вала имеет неприятный побочный эффект изменения твердости с нежелательным результатом в виде участков твердости и возможного растрескивания под тепловым напряжением.

Валы, изготовленные из стали с низким и средним содержанием углерода (от 0,10 до 0,50 углерода), с меньшей вероятностью будут иметь проблемы, связанные с материалом, во время правки. Тем не менее, валы, которые закалены или изготовлены из стали с высоким содержанием углерода, высоколегированной стали, нержавеющей стали или цветного материала, должны оцениваться в каждом конкретном случае.

Конструкция вала

Конструкция вала может включать такие элементы, как шпоночные канавки, конусы, буртики, резьба, отверстия и т. д. В целом, чем больше число элементов конструкции, тем сложнее может быть ремонт с выпрямлением изгиба. Особенности конструкции вала действуют как концентраторы напряжения. Помимо того, что они являются фактором, способствующим первоначальному изгибу, они также могут повлиять на успех ремонта с выпрямлением изогнутого вала.

Особенности конструкции вала действуют как концентраторы напряжения. Помимо того, что они являются фактором, способствующим первоначальному изгибу, они также могут повлиять на успех ремонта с выпрямлением изогнутого вала.

Соотношение длины вала и диаметра также необходимо учитывать. Конструкции меньшей длины и большего диаметра гораздо более стабильны, чем длинные и тонкие типы валов, например, используемые в турбинных насосах.

Применение вала

При определении целесообразности ремонта важно учитывать тип применения , в котором используется вал, и последствия возможного отказа .

Например, вал, используемый в низкоскоростном, низкодопускном, некритическом приложении, очевидно, имеет больший запас погрешности, чем вал, который используется в машине с малым зазором и высокой частотой вращения.

Стоимость простоя машины, а также затраты на оплату труда по устранению повреждений — все это факторы, которые необходимо оценить.

Измерение прямолинейности вала

Каковы типичные допуски прямолинейности вала?

Допуски варьируются в зависимости от типа оборудования и скорости его вращения во время работы.

Основной практический допуск прямолинейности вала промышленного стандарта составляет 0,001 дюйма/фута (0,083 мм/м) длины для вращающегося оборудования общего назначения.

В других случаях, таких как, например, высокоскоростные многоступенчатые насосы, требуемая прямолинейность может составлять всего 0,0005 дюйма (0,013 мм) в любой точке по длине вала.

Перед началом ремонта с выпрямлением важно получить рекомендуемый производителем оборудования допуск прямолинейности.

Что такое карта обследования изогнутого вала и чем она полезна в процессе правки вала?

Карта обследования изогнутого вала – это инструмент для понимания типа изгиба , который необходимо выпрямить. Это также помогает идентифицировать местоположение и величину изгиба. Эта информация помогает определить возможность выпрямления изогнутого вала, а также используется для выбора подходящего метода ремонта.

Не совершайте ошибку, начав ремонт без предварительного создания карты обследования. Первоначальный осмотр перед началом коррекции используется для документирования исходного состояния изогнутого вала.

Первоначальный осмотр перед началом коррекции используется для документирования исходного состояния изогнутого вала.

Какова процедура создания карты съемки изогнутого вала?

Рис. 2. Типичная установка для проведения исследования прямолинейности вала.

Процедура:

- Поддержите вал так, чтобы он мог свободно вращаться. Для этого вал можно поддерживать с помощью V-образных блоков, как показано на рис. 2, или поддерживать между центрами на токарном станке. В некоторых случаях вал может вращаться на месте в корпусе машины, опираясь на опорные подшипники.

- С помощью маркера с фломастером нанесите « Контрольная метка вращения » на валу, как показано на рис. 2. Положение и ориентация маркировки произвольны, но после ее нанесения одна и та же метка используется повсюду. Процесс правки вала.

- Создать несколько равномерно расположенных ” Осевые референтные метки ” на вал с помощью фломастера. Количество осевых меток и расстояние между ними не имеют решающего значения и могут варьироваться в зависимости от длины и диаметра вала. Осевые метки используются на протяжении всего процесса.

- Расположите циферблатный индикатор над одной из осевых контрольных меток, как показано на рис. 2. Начиная с контрольной метки вращения в положении 12:00, медленно вращайте вал. Когда вал вращается, наблюдайте за полным диапазоном хода, измеряемым циферблатным индикатором, также известным как 9.0080 Общее показание индикатора (TIR). В целях согласованности обычно полезно записывать величину отклонения вала , которая составляет половину полученного значения TIR. Например, если общее показание индикатора (TIR) составляет 0,004 дюйма (0,1 мм), зарегистрированное значение отклонения вала составляет 0,002 дюйма (0,05 мм).

- С циферблатным индикатором, расположенным, как описано в предыдущем шаге, обратите внимание на ориентацию контрольной отметки вращения, которая соответствует «высшей» точке отклонения вала, измеренной циферблатным индикатором.

Например, если циферблатный индикатор показывает, что его максимальное отклонение происходит, когда опорная метка вращения находится в положении 3:00, запишите положение 3:00 на карте съемки.

Например, если циферблатный индикатор показывает, что его максимальное отклонение происходит, когда опорная метка вращения находится в положении 3:00, запишите положение 3:00 на карте съемки. - Повторите вышеописанные шаги в каждом месте расположения осевых референтных меток на валу, чтобы для каждого места было записано значение для отклонения и ориентации .

- Просмотрите карту съемки, чтобы определить, есть ли тренд в данных. Независимо от того, имеет ли ствол изгиб, постепенный изгиб, простой изгиб в одном месте или, возможно, несколько изгибов, данные геодезической карты должны помочь определить тип изгиба, присутствующего в стволе.

- Определите место для выполнения коррекции выпрямления изогнутого вала. Наилучшее место обычно представляет собой единственную точку на валу, где происходит наибольшее отклонение, и может не находиться ни в одном из ранее зарегистрированных мест. Просмотрев карту съемки, переместите циферблатный индикатор в осевые точки, где тенденция данных предполагает, что может произойти наибольшее отклонение.

Методом проб и ошибок найдите место наибольшего отклонения и отметьте его.

Методом проб и ошибок найдите место наибольшего отклонения и отметьте его.