Предел прочности при растяжении формула: Что такое прочность при растяжении Rm?

alexxlab | 12.09.1987 | 0 | Разное

Что такое прочность при растяжении Rm?

Переход к содержанию страницы

- Отрасли

(Показать субменю)

- Испытание материалов

- Пластмассы

(Показать субменю)

- термопластичные и термореактивные формовочные массы

- Полуфабрикаты и готовые изделия

- Тонкие материалы и пленки

- Испытания жестких и мягких полимерных пенных материалов

- Пластиковые трубы

- Композиты

- Металлы

(Показать субменю)

- Стандарты, металлы

- Толстолистовая сталь

- Стальные листы и ленты

- Тонколистовая сталь

- Штанги и стержни

- Проволока и кабели

- Литые и кованые изделия

- Крепежные элементы

- Трубы

- Автомобильная промышленность

(Показать субменю)

- Кузов

- Двигатель и привод

- Ходовая часть

- Компоненты интерьера и систем безопасности

- Технология изготовления аккумуляторов

- Медицина/фармацевтика

(Показать субменю)

- Американская рецептурная книга / United States Pharmacopeia

- Терапевтические системы

- Катетеры и стенты

- Биоматериалы и клинические исследования

- Стоматология

- Бедренные имплантаты

- Биомеханика и ортопедия

- Латекс, резина, силикон

- Текстильные медицинские продукты

- Хирургические инструменты

- Медицинская упаковка

- Автоматизированные испытания

- ВУЗы

- Энергия

(Показать субменю)

- Водородная технология

- Технология изготовления аккумуляторов

- Гелиоиндустрия

- Бумага, картон, санитарно-гигиеническая бумага

(Показать субменю)

- Бумага

- Гофрированный и сплошной картон

- Санитарно-гигиеническая бумага

- Продукты питания и упаковка

- Текстильные изделия

- Мехатроника – электроника

- Стройматериалы

- Пружины

- Продукция

(Показать субменю)

- Статические испытательные машины

(Показать субменю)

- Универсальные испытательные машины

(Показать субменю)

- Машины для испытаний на растяжение

- zwickiLine

- ProLine

- AllroundLine

- Машина для больших усилий испытаний (модельный ряд E)

- Высокотемпературные испытательные системы

- teachXpert

- cLine

- Гидравлические испытательные машины (модельный ряд H)

- Электромеханический испытательный сервоцилиндр

- Испытательные машины с центральным шпинделем

- Машины для усталостных испытаний

(Показать субменю)

- Kappa SS-CF

- Kappa SS

- Kappa DS

- Kappa LA-Spring

- Kappa LA-DW

- Машина Kappa Multistation

- Машины BUP для испытаний на глубокую вытяжку

- Машины для испытаний на кручение TorsionLine

- Двухосные / трехосные испытательные машины

(Показать субменю)

- Испытательные машины с торсионным приводом

- Машина для испытаний на многовекторное растяжение

- Двухосная машина для испытаний биоматериалов

- Испытательная машина для трехосного нагружения

- Машина для испытаний тубулярных биоматериалов

- Системы для испытаний автоинъекторов

- Универсальные испытательные машины

(Показать субменю)

- Динамические машины и машины для усталостных испытаний

(Показать субменю)

- Сервогидравлические испытательные машины

(Показать субменю)

- Модельный ряд HA

- Модельный ряд HB

- Модельный ряд HC

- HC-kompakt

- Вращательное качание, HCT HBT

- Высокоскоростная испытательная машина HTM

- Высокочастотный пульсатор Vibrophore

- Электродинамическая испытательная машина LTM

- Машина для испытаний на изгиб с вращением

- Сервогидравлические испытательные машины

(Показать субменю)

- Автоматизированные испытательные системы

(Показать субменю)

- roboTest N

- roboTest L

- roboTest C

- roboTest P

- roboTest F

- roboTest R

- roboTest H

- roboTest I

- roboTest X

- Оборудование для ударных испытаний

- Приборы для определения индекса расплава

(Показать субменю)

- Пластометр Cflow

- Пластометр Mflow

- Пластометр Aflow

- Испытательные приборы HDT и Вика

(Показать субменю)

- Amsler HDT/Вика Allround

- HDT/Вика Allround

- HDT/Вика Standard

- Вика Dry

- Машины для определения твердости

(Показать субменю)

- Универсальные машины для определения твердости

(Показать субменю)

- ZHU/zwickiLine+

- ZHU250CL

- ZHU250 для универсального определения твердости

- Твердомеры Виккерса

(Показать субменю)

- ZHVμ

- Твердомер Виккерса ZHV30 для малых нагрузок

- ZHV30/zwickiLine

- ZHV10

- Твердомеры Роквелла

(Показать субменю)

- ZHR

- ZHR8150CLK

- Инструментированное испытание на вдавливание

(Показать субменю)

- Наноиндентор ZHN

- ZHN/SEM

- Твердомеры по Шор / IRHD

(Показать субменю)

- Аналоговые и цифровые твердомеры по Шор

- ZwickRoell 3103

- ZwickRoell 3105 combi test

- Универсальные машины для определения твердости

(Показать субменю)

- Модернизация испытательных систем

(Показать субменю)

- Электромеханические статические испытательные машины

- Гидравлические статические испытательные машины

- Сервогидравлические испытательные машины

- Высокочастотные пульсаторы

- Роботизированные испытательные системы

- Испытательные машины фирмы Instron

- Испытательные машины Hegewald & Peschke

- Статические испытательные машины

(Показать субменю)

- testXpert

- Аксессуары

(Показать субменю)

- Программное обеспечение testXpert

- Измерительная, управляющая, регулирующая электроника

- Датчики силы X-force

- Захваты

- Испытательные приспособления

- Экстензометры

(Показать субменю)

- videoXtens

(Показать субменю)

- 2D DIC

- videoXtens biax 2-150 HP

- videoXtens 2-120 HP

- videoXtens 1-120

- videoXtens 1-270

- videoXtens T-160 HP

- videoXtens 3-300

- videoXtens 1-32 HP/TZ

- videoXtens Array

- laserXtens

(Показать субменю)

- laserXtens 7-220 HP

- laserXtens 2-220 HP

- laserXtens 1-15 HP

- laserXtens 2-120 HP/TZ

- laserXtens 1-32 HP/TZ

- Датчик lightXtens 2-1000

- multiXtens II HP

- makroXtens II

- Длинноходовой экстензометр

- Экстензометры digiClip

- Экстензометр Clip-On

- Контактные датчики DMS

- Экстензометры для испытаний на сжатие, изгиб, а также для испытаний готовых изделий

- videoXtens

(Показать субменю)

- Температура и климат

- Подготовка образцов и снятие размеров

- Сервис

(Показать субменю)

- Калибровка

- ZwickRoell Академия

(Показать субменю)

- Индивидуальная стажировка

- Испытательная лаборатория

- Горячая линия и служба поддержки

- Техобслуживание и инспекция

- Ремонт и запчасти

- Перевозка машин

- Аттестация DQ IQ OQ

- Измерение соосности

- ПО, сервис

- Консультации и технология применения

- Фирма

(Показать субменю)

- О нас

- Филиалы по всему миру

- Качество

- Экология и социальные вопросы / CSR

- История

- Надежные результаты испытаний

- Карьера

(Показать субменю)

- Почему именно ZwickRoell?

- Вакансии

- Новости & события

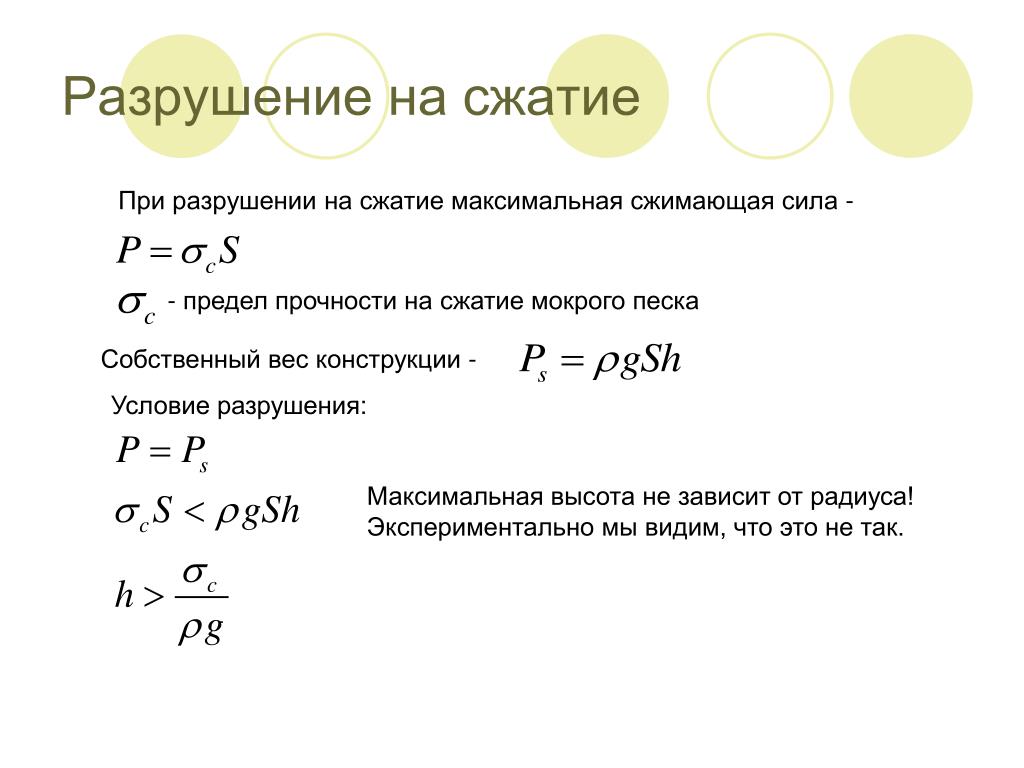

Прочность при растяжении Rm (такж разрывная прочность) представляет собой характеристику материала для оценки прочностных свойств. Прочность при растяжении (англ.: tensile strength) обозначает максимальное механическое растягивающее напряжение, с которым можно нагружать образец. При превышении прочности при растяжении материал разрушается: приложение усилия снижается, пока образец, наконец, не порвется. Разумеется, на образце возникает пластичная (т.е. остаточная) деформация еще до достижения прочности при растяжении.

Прочность при растяжении (англ.: tensile strength) обозначает максимальное механическое растягивающее напряжение, с которым можно нагружать образец. При превышении прочности при растяжении материал разрушается: приложение усилия снижается, пока образец, наконец, не порвется. Разумеется, на образце возникает пластичная (т.е. остаточная) деформация еще до достижения прочности при растяжении.

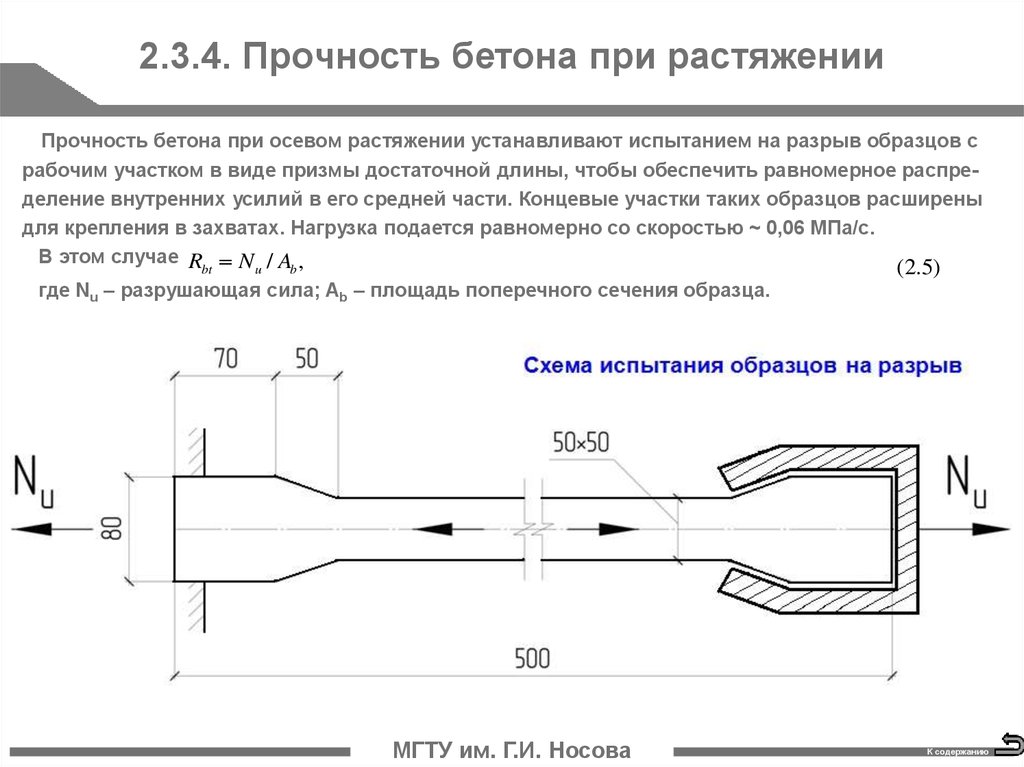

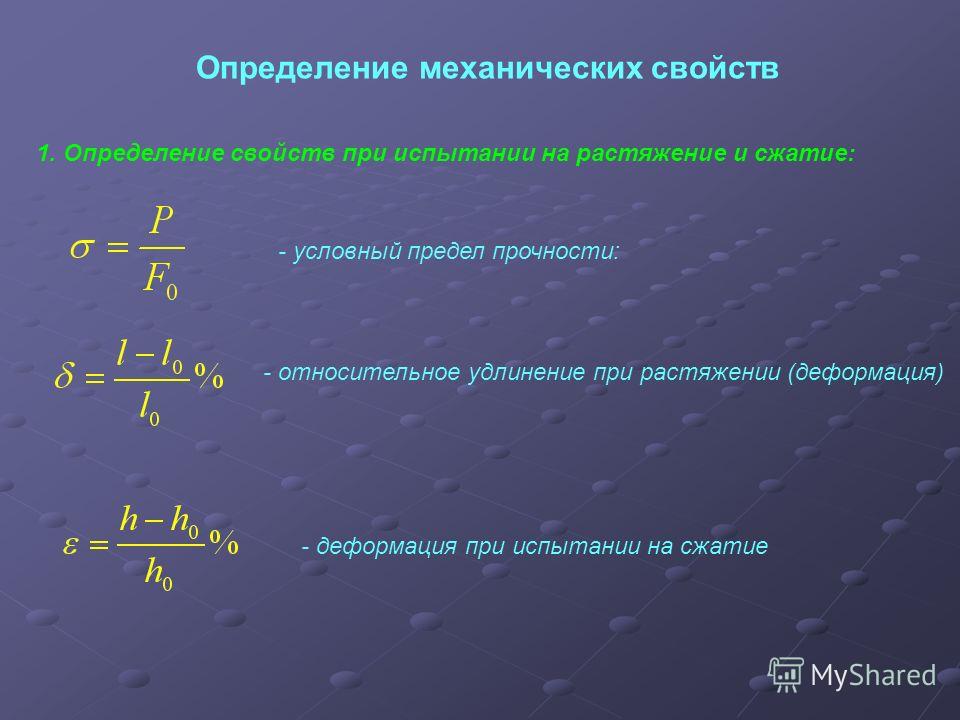

Прочность при растяжении Rm определяют с помощью испытания на растяжение (например, по серии стандартов ISO 6892 (для металлических материалов) или ISO 527 (для пластмасс и композитов)).

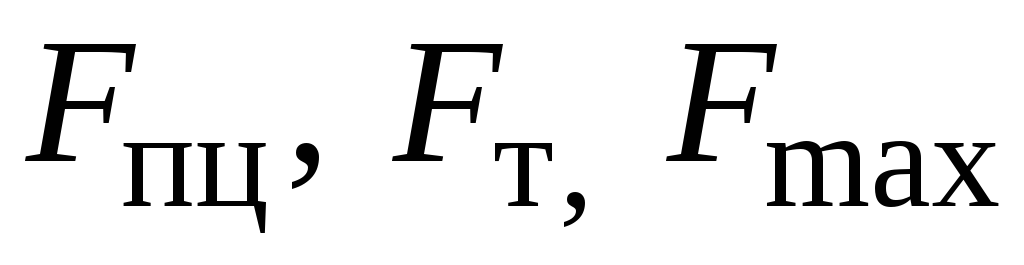

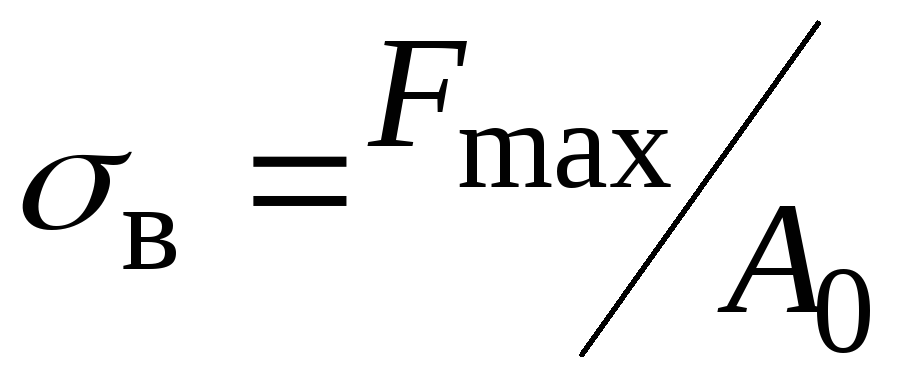

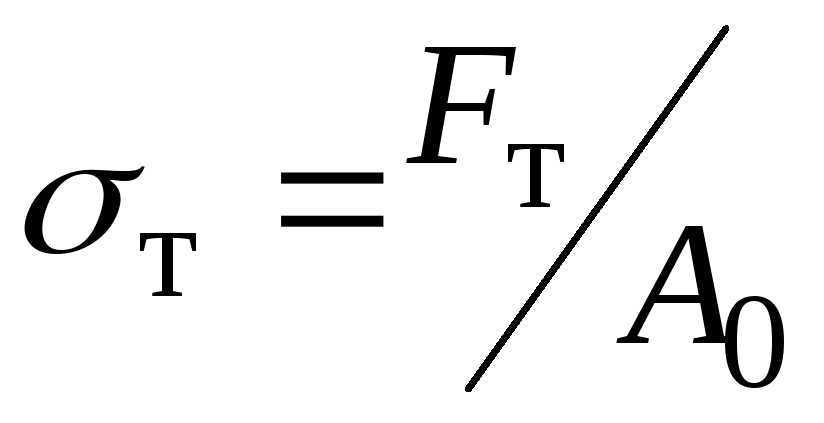

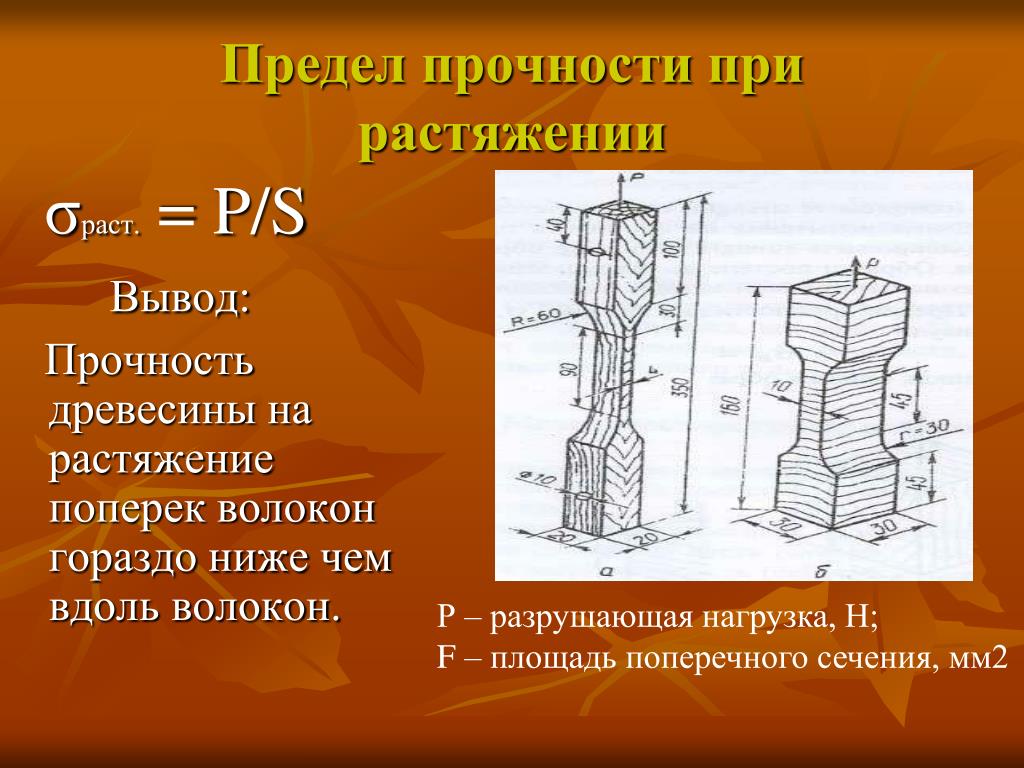

Она рассчитывается из максимально достигнутого усилия растяжения Fm и площади поперечного сечения образца в начале испытания на растяжение:

прочность при растяжении Rm = максимальное усилие растяжения Fm / площадь поперечного сечения S0

Прочность при растяжении указывается в МПа (мегапаскалях) или Н/мм².

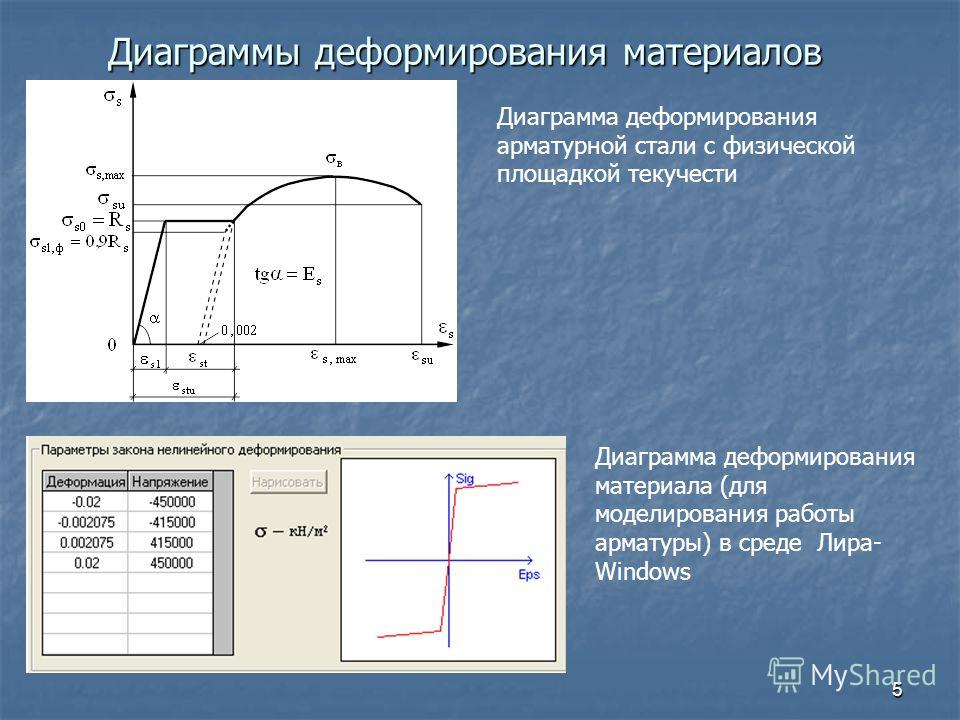

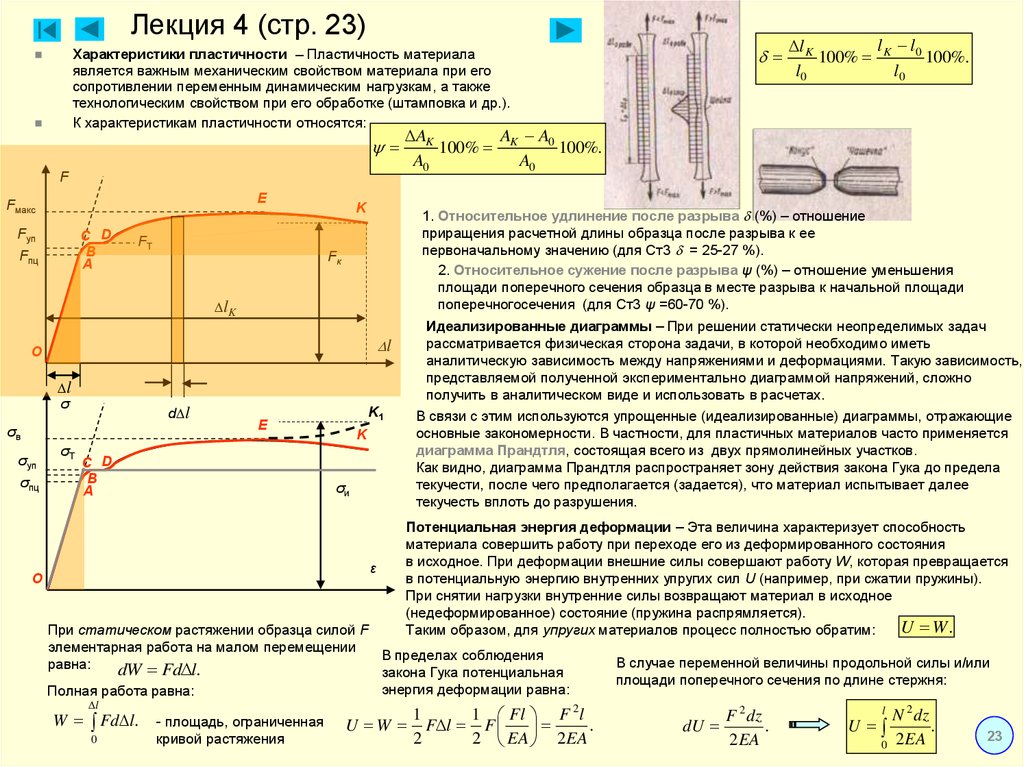

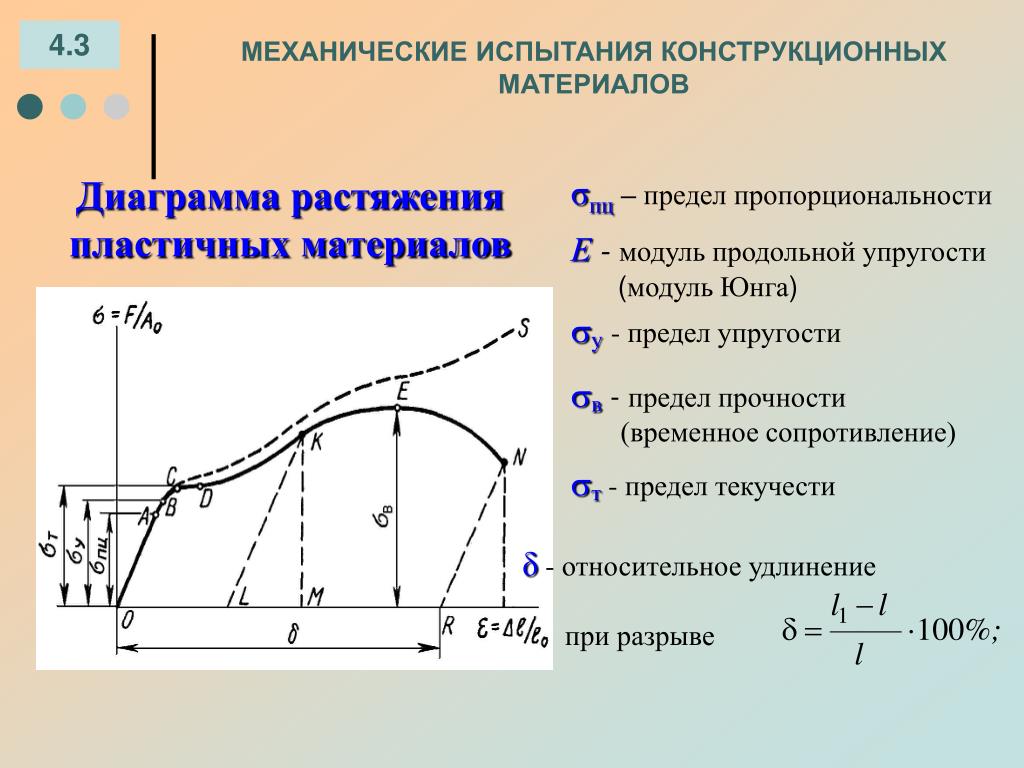

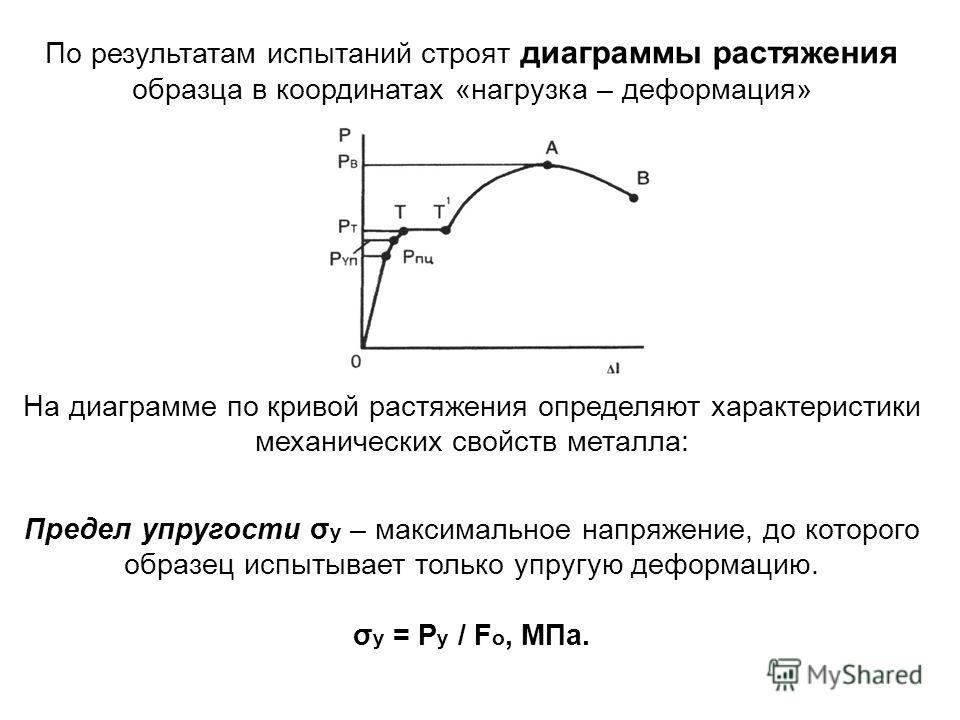

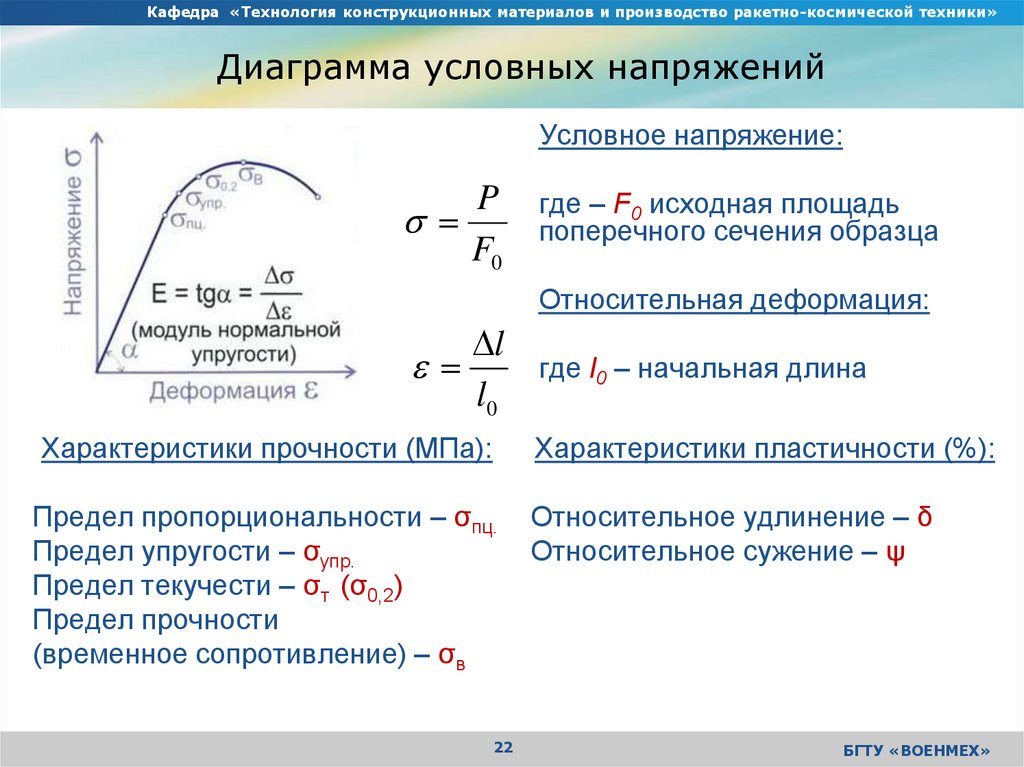

В диаграмме напряжения/деформации (также кривая напряжения/деформации) растягивающее напряжение прикладывается к образцу посредством его относительной продольной деформации в процессе испытания на растяжение.

Из этой кривой можно определять различные характеристики испытываемого материала; например, упругие свойства или прочность при растяжении. В диаграмме напряжения/деформации прочность при растяжении является максимальным значением напряжения, достигаемым при испытании на растяжение после повторного роста растягивающего напряжения.

Прочность при растяжении Rm в диаграмме напряжения/деформацииНа изображении справа в диаграмме напряжения/деформации представлены примеры для различных материалов со своими кривыми и значениями прочности при растяжении Rm.

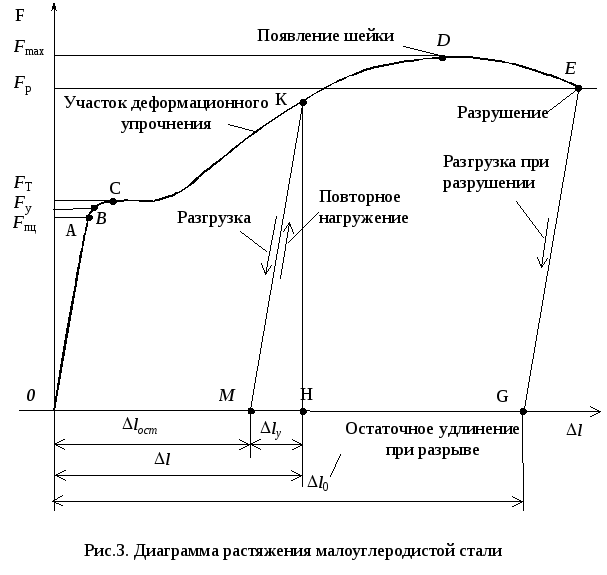

Для металлических материалов с ярко выраженным пределом текучести наивысшее усилие растяжения регламентируется как наивысшее достигнутое усилие после верхнего предела текучести. Наивысшее усилие растяжения после превышения предела текучести при материалах со слабым упрочнением может находиться ниже предела текучести, т. е. прочность при растяжении в этом случае меньше значения верхнего предела текучести.

е. прочность при растяжении в этом случае меньше значения верхнего предела текучести.

На изображении справа в диаграмме напряжения/деформации представлена кривая с высоким упрочнением (1) и очень низким упрочнением (2) после предела текучести.

Для пластмасс с точкой текучести и последующим спадом напряжения прочность при растяжении, напротив, соответствует напряжению в точке текучести.

Контакты

Расчеты на прочность при растяжении и сжатии. Статически неопределимые задачи.

Сопротивление материалов

Расчеты на прочность при растяжении и сжатии

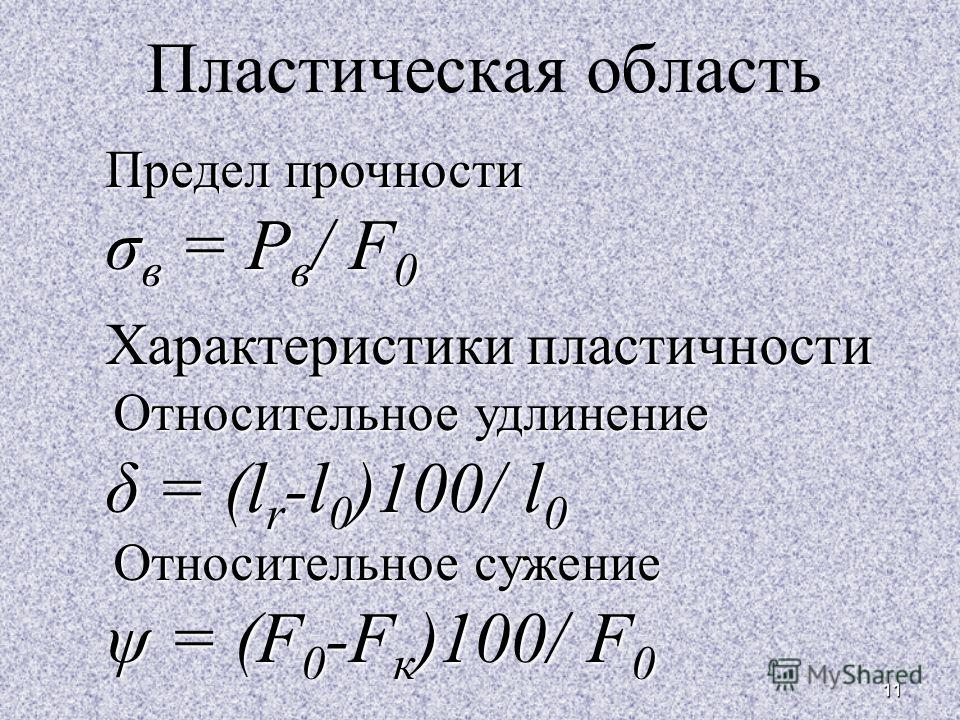

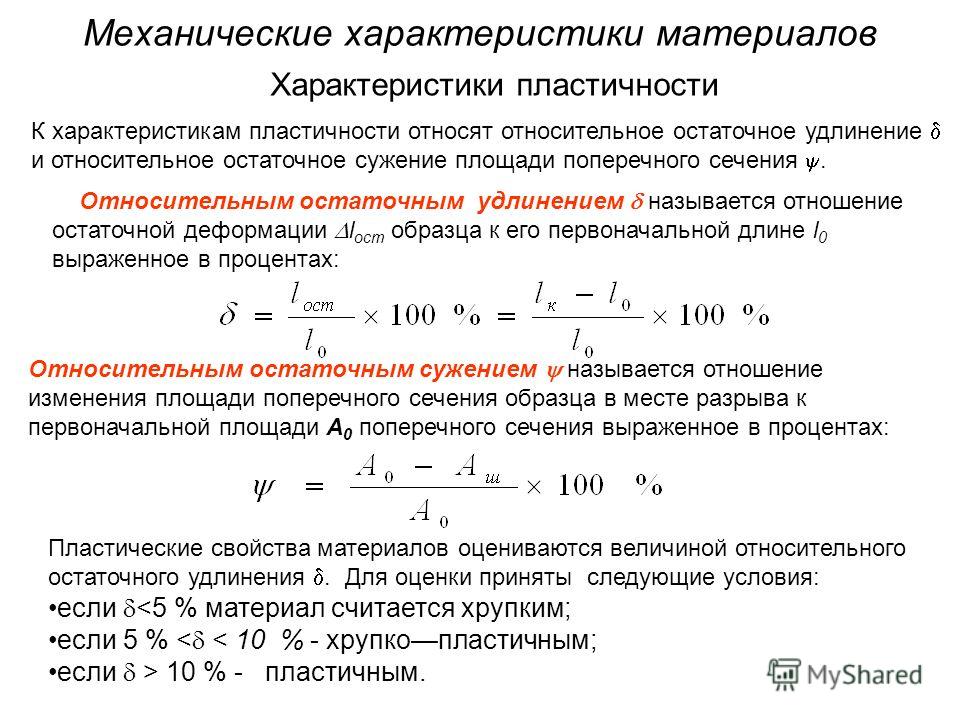

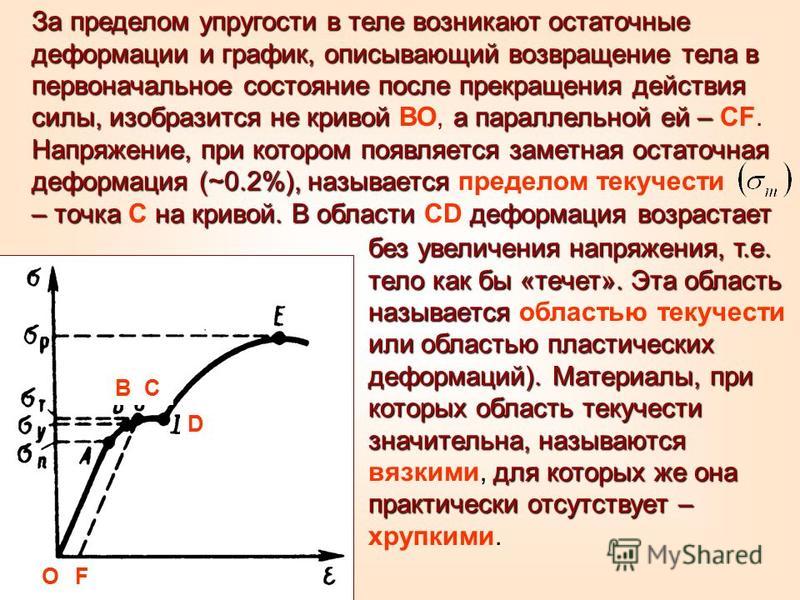

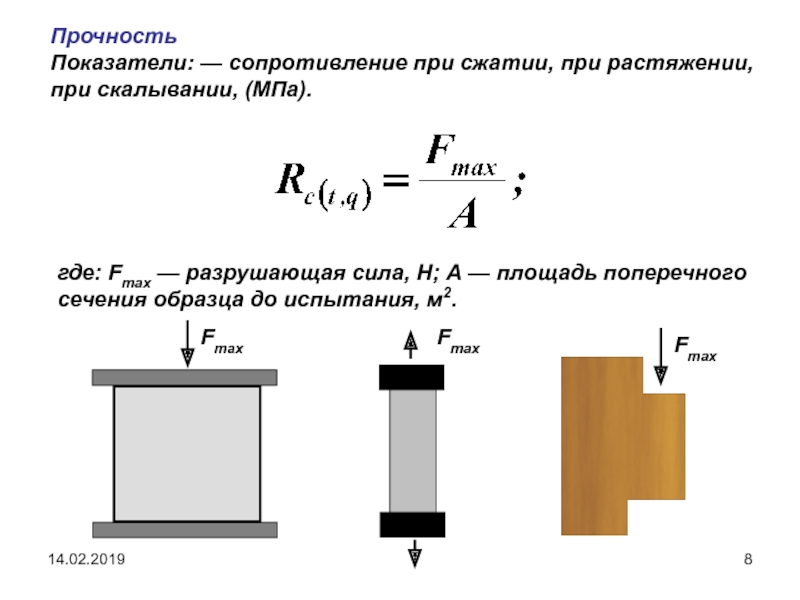

В результате проведения механических испытаний устанавливают предельные напряжения, при которых происходит нарушение работы или разрушение деталей конструкции.

Предельным напряжением при статической нагрузке для пластичных материалов является предел текучести, для хрупких – предел прочности.

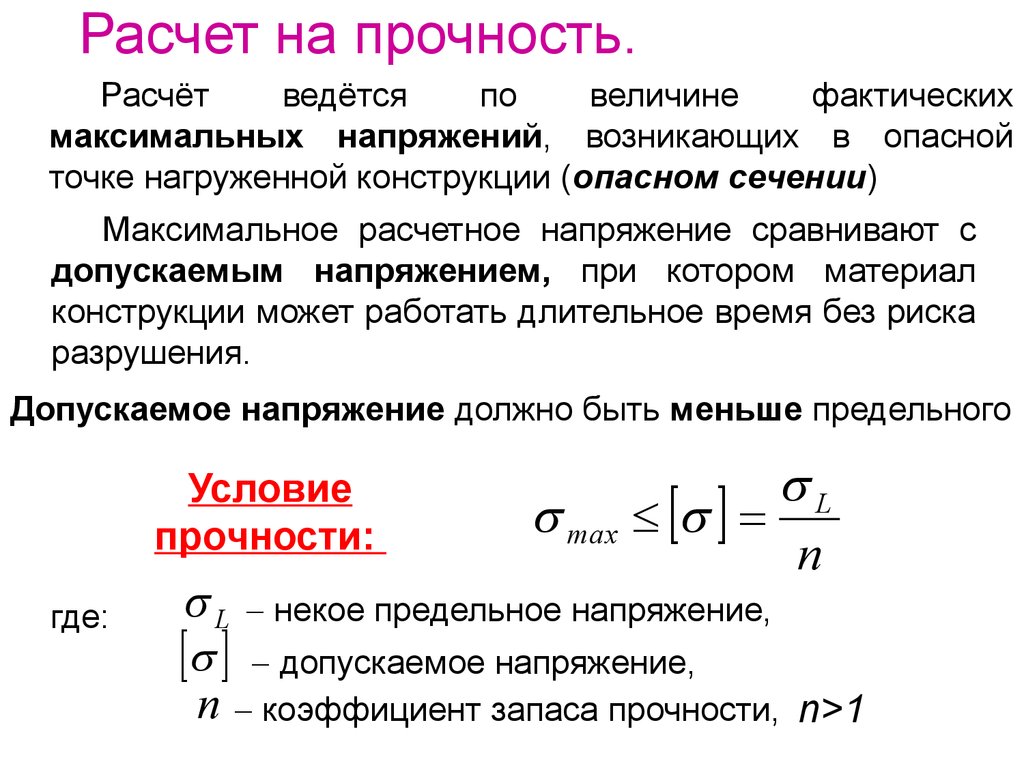

Для обеспечения прочности деталей необходимо, чтобы возникающие в них в процессе эксплуатации наибольшие напряжения были меньше предельных.

Отношение предельного напряжения к напряжению, возникающему в процессе работы детали, называют коэффициентом запаса прочности и обозначают буквой s:

s = σпред / σ,

где σ = N / А – реальное напряжение, возникающее в элементе конструкции.

Недостаточный коэффициент запаса прочности может привести к потере работоспособности конструкции, а избыточный (слишком высокий) – к перерасходу материала и утяжелению конструкции. Минимально необходимый коэффициент запаса прочности называют допускаемым, и обозначают [s].

Отношение предельного напряжения к допускаемому запасу прочности называют допускаемым напряжением, и обозначают [σ]:

[σ] = σпред / [s].

Условие прочности в деталях и конструкциях заключается в том, что наибольшее возникающее в ней напряжение (рабочее напряжение) не должно превышать допускаемого:

σmax ≤ [σ], или в другом виде: s ≥ [s].

Если допускаемые напряжения при растяжении и сжатии различны, их обозначают [σр] и [σс].

Расчетная формула при растяжении и сжатии имеет вид:

σ = N / А ≤ [σ]

и читается следующим образом: нормальное напряжение в опасном сечении, вычисленное по формуле σ = N /А, не должно превышать допустимое.

На практике расчеты на прочность проводят для решения задач:

– проектный расчет, при котором определяются минимальные размеры опасного сечения;

– проверочный расчет, при котором определяется рабочее напряжение и сравнивается с предельно допустимым;

-определение допускаемой нагрузки при заданных размерах опасного сечения.

***

Растяжение под действием собственного веса

Если ось бруса вертикальна, то его собственный вес вызывает деформацию растяжения или сжатия.

Рассмотрим брус постоянного сечения весом G, длиной l, закрепленный верхним концом и нагруженный только собственным весом G (рис. 1).

1).

Для определения напряжений в поперечном сечении на переменном расстоянии z от нижнего конца применим метод сечений.

Рассмотрим равновесие нижней части бруса и составим уравнение равновесия:

Σ Z = 0; Nz – Gz = 0, откуда:

Nz = Gz = γ А z,

где γ – удельный вес материала бруса, А – площадь его поперечного сечения, z – длина части бруса от свободного конца до рассматриваемого сечения.

Напряжения, возникающие в сечениях бруса, нагруженного собственным весом, определяются по формуле:

σz = Nz / А = γ А z / А = γ z,

т. е. для нагруженного собственным весом бруса нормальное напряжение не зависит от площади поперечного сечения. Очевидно, что опасное сечение будет находиться в заделке:

σmax = γ l.

Эпюра распределения напряжений вдоль оси бруса представляет собой треугольник.

Если требуется определить максимальную длину бруса, нагруженного собственным весом, используют расчет по предельному допустимому напряжению в сечении:

lпр = [σ] / γ.

***

Статически неопределимые задачи

Иногда в практике расчета конструкций требуется определить неизвестные силовые факторы (например, реакции связей или внутренние силы), при этом количество неизвестных силовых факторов превышает количество возможных уравнений равновесия для данной конструкции, и расчет произвести рассмотренными ранее способами не представляется возможным.

Задачи на расчет конструкций, в которых внутренние силовые факторы не могут быть определены с помощью одних лишь уравнений равновесия статики, называют статически неопределимыми. Подобные задачи нередко встречаются при расчете конструкций, подверженных температурным деформациям.

Для решения таких задач помимо уравнений равновесия составляют уравнение перемещений или деформаций.

Рассмотрим невесомый стержень постоянного сечения площадью А, длиной l, жестко защемленный по концам (см. рис. 2).

При нагревании в стержне возникают температурные напряжения сжатия.

Попробуем определить эти напряжения.

Составим для стержня уравнение равновесия:

Σ Z = 0; RС – RВ = 0,

откуда следует, что реакции RС и RВ равны между собой, а применив метод сечений установим, что продольная сила N в сечениях стержня равна неизвестным реакциям:

N = RС = RВ.

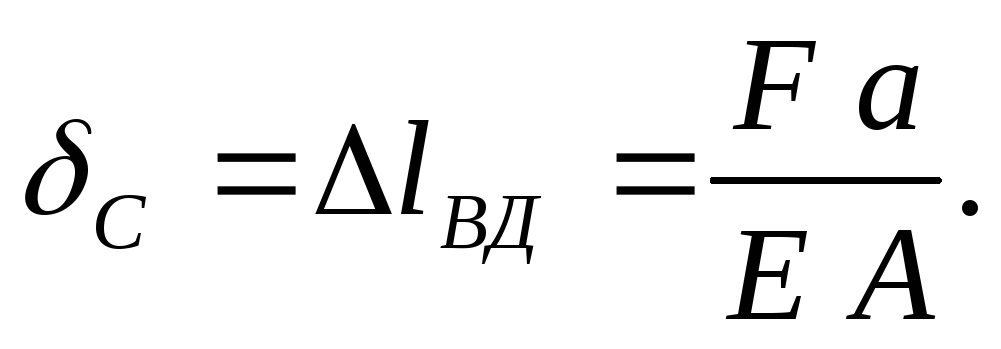

Составим дополнительное уравнение, для чего мысленно отбросим правую заделку и заменим ее реакцией RВ, тогда дополнительное уравнение деформации будет иметь вид:

Δlt = ΔlСВ

т. е. температурное удлинение стержня равно его укорочению под действием реакции RB, так как связи предполагаются абсолютно жесткими.

Температурное удлинение стержня определяется по формуле: Δlt = αtl, где α – коэффициент линейного расширения стержня.

Укорочение стержня под действием реакции: ΔlСВ = RB l / (EА).

Приравняв правые части равенств, получим:

αtl = RB l / (EА), откуда RB = αtEА.

Температурные напряжения в реальных конструкциях могут достигать значительных величин. Чтобы исключить их отрицательное влияние на прочность конструкций, прибегают к различным методам. Мосты, например, закрепляют лишь на одном конце (на одном берегу), а второй конец оставляют подвижным.

В длинных трубопроводах, подверженных температурным напряжениям, делают компенсирующие карманы, петли и т. д.

***

Материалы раздела “Растяжение и сжатие”:

- Примеры решения задач по сопромату.

- Основные понятия о деформации растяжения и сжатия.

- Деформации при растяжении и сжатии. Потенциальная энергия деформации растяжения.

Срез

Главная страница

- Страничка абитуриента

Дистанционное образование

- Группа ТО-81

- Группа М-81

- Группа ТО-71

Специальности

- Ветеринария

- Механизация сельского хозяйства

- Коммерция

- Техническое обслуживание и ремонт автотранспорта

Учебные дисциплины

- Инженерная графика

- МДК.

01.01. «Устройство автомобилей»

01.01. «Устройство автомобилей» - Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

Правильные ответы на вопросы Теста № 6

№ вопроса |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Правильный вариант ответа |

2 |

1 |

1 |

3 |

3 |

2 |

1 |

3 |

2 |

1 |

Расчеты на прочность

Эта статья будет посвящена основным видам расчётов на прочность, которые выполняются в рамках дисциплины – «сопротивление материалов».

Виды расчетов на прочность

Существует два основных типа расчета на прочность: проверочный и проектировочный.

Проверочные расчетына прочность – это такие расчеты, при выполнении которых проверятся прочность элемента конструкции, заданной формы, размеров и материала, под некоторой нагрузкой.

При проведении проектировочных расчетовна прочность определяются определённые размеры элемента конструкции (детали) из условия прочности. Причем, очевидно, что для разных видов деформаций эти условия прочности различны.

Также иногда выполняются расчеты на грузоподъемность, когда вычисляется максимальная нагрузка, которую может выдерживать конструкция.

Расчеты на прочность при растяжении (сжатии)

Начнём, пожалуй, с самого простого вида деформации – растяжения (сжатия).

Условие прочности

Условие прочности при растяжении (сжатии) выглядит следующим образом:

То есть рассчитываемый элемент можно считать прочным, если максимальное нормальное напряжение (σmax) возникающее в элементе меньше, либо, по крайней мере, равно допустимому — [σ].

Нормальные напряжения (σ) в сечениях определяются по формуле:

где N – продольная сила в сечении;

A – площадь сечения.

Площадь простых сечений можно посчитать по этим формулам.

Допустимое напряжение

Как правило, в задачах, допустимое напряжение [σ] уже задано по условию. Для стали, по традиции, принимают [σ] = 160 МПа.

Если же [σ], по условию задачи не дано явно, то допустимое напряжение можно вычислить по формуле:

где σпред – предельное напряжение;

n – коэффициент запаса прочности.

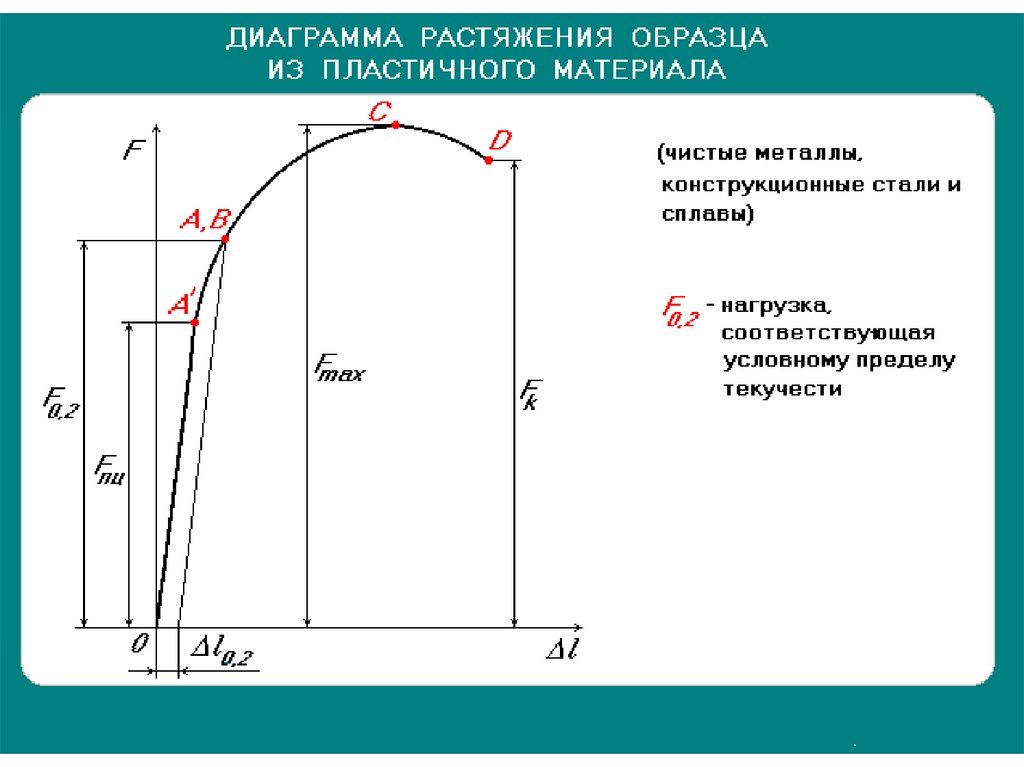

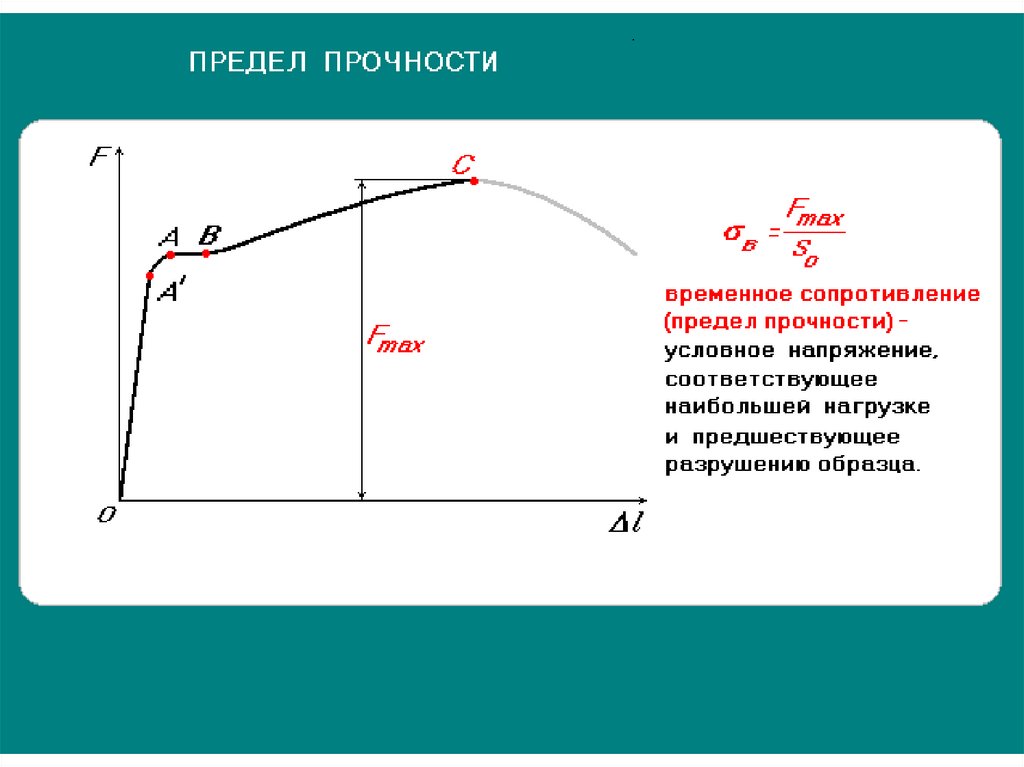

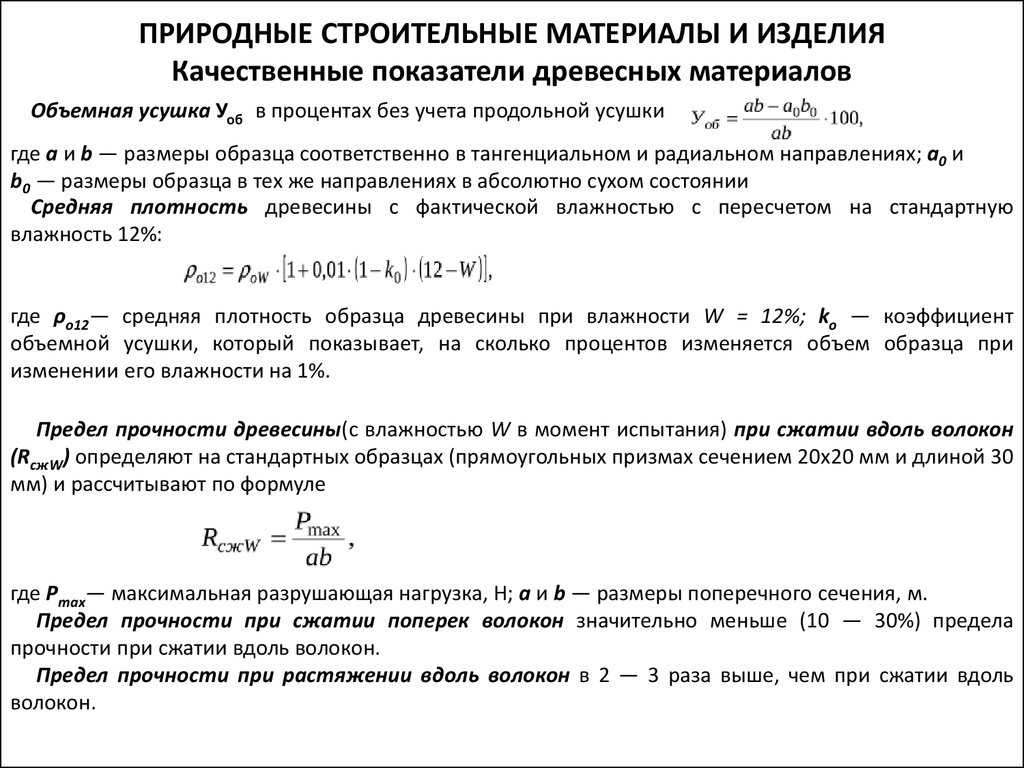

Очевидно, за предельное напряжение для разных материалов принимают различное значение. Для пластичных материалов, например, для малоуглеродистой стали (Ст2, Ст3) принимают предел текучести, а для хрупких материалов (бетон, чугун) берут в качестве предельного напряжения – предел прочности (временное сопротивление). Эти характеристики получают при испытании образцов на растяжение (сжатие), с помощью специальных машин, которые фиксируют характеристики материалов в виде диаграмм.

Для пластичных материалов, например, для малоуглеродистой стали (Ст2, Ст3) принимают предел текучести, а для хрупких материалов (бетон, чугун) берут в качестве предельного напряжения – предел прочности (временное сопротивление). Эти характеристики получают при испытании образцов на растяжение (сжатие), с помощью специальных машин, которые фиксируют характеристики материалов в виде диаграмм.

Коэффициент запаса прочности (n) выбирается конструктором исходя из своего личного опыта, назначения или сферы применения проектируемой детали. Обычно коэффициент запаса прочности варьируется от 2 до 6.

Проверка прочности при растяжении (сжатии)

Проверим прочность стального стержня, работающего на сжатие, если d1 = 50 мм, d2 = 70 мм, σт = 260 МПа, nт = 2.

Определим продольные силы на участках:

Определим площади поперечных сечений на участках:

Найдем нормальные напряжений на участках:

Максимальные нормальные напряжения будут равны:

Проверка прочности стержня

Определим допускаемое напряжение:

Так как:

Прочность стержня обеспеченна.

Подбор размеров поперечных сечений при растяжении (сжатии)

Подберём размеры поперечных сечений стержня, если допустимое напряжение [σ] = 160 МПа.

Найдём продольные силы на каждом участке:

Запишем условие прочности для участков бруса:

Или его можно записать как:

Отсюда можно выразить необходимую площадь поперечных сечений:

Так как сечения бруса круглые, можно записать:

Подставляя численные значения для каждого участка, найдём искомые размеры:

Округлим полученные значения по ГОСТ 6636-69 (Ra40) до ближайших больших и окончательно примем:

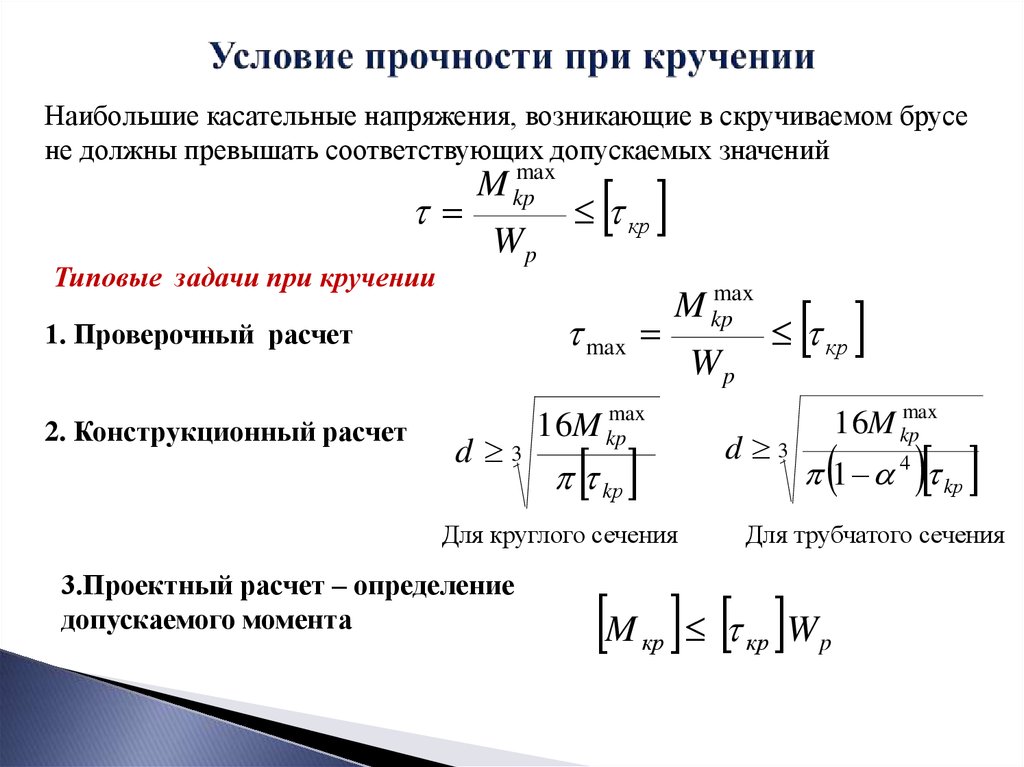

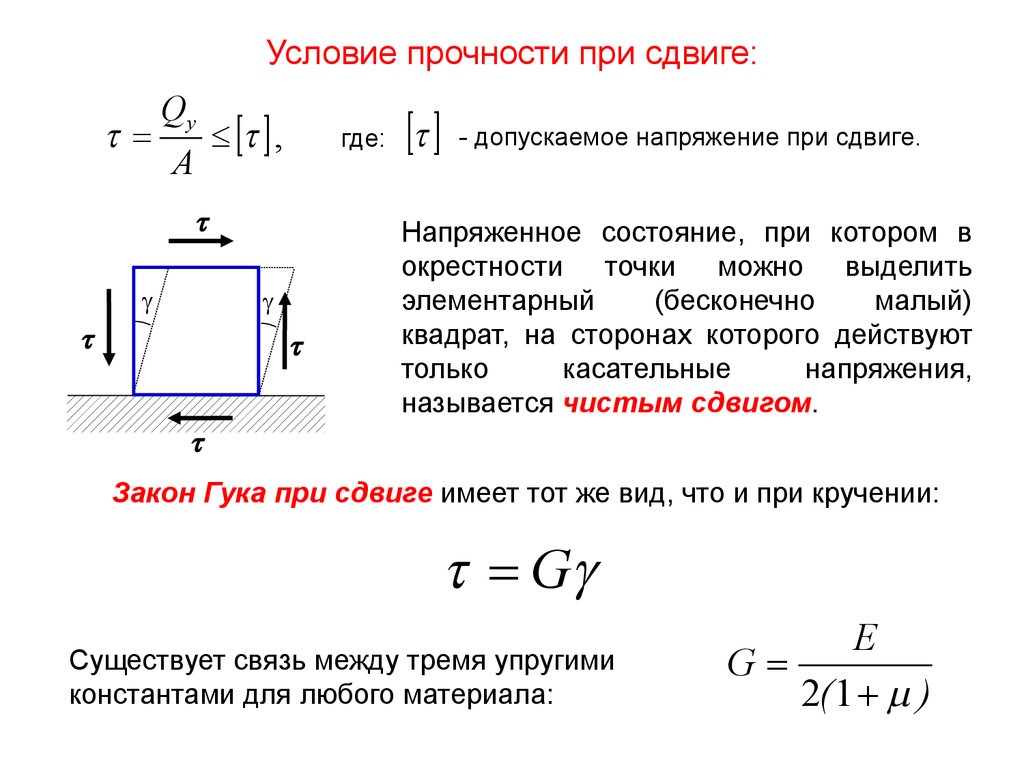

Расчеты на прочность при кручении

При кручении расчёты на прочность в целом похожи на расчёты при растяжении. Только здесь вместо нормальных напряжений расчёт ведётся по касательным напряжениям.

Только здесь вместо нормальных напряжений расчёт ведётся по касательным напряжениям.

На кручение, как правило, работают детали, которые называются валами. Их назначение – передача крутящего момента от одного элемента к другому. При этом вал по всей длине имеет либо круглое сечение, либо кольцевое.

Условие прочности

За допустимое касательное напряжение [τ], часто в задачах по сопромату, принимают напряжение в два раза меньше, чем допустимое нормальное напряжение [σ]:

Максимальные касательные напряжения (τmax) в сечениях можно найти по формуле:

где T – крутящий момент в сечении;

Wp – полярный момент сопротивления сечения.

Полярные моменты сопротивления

Полярные моменты сопротивления обозначаются буквой – W, с индексом p.

Полярный момент сопротивления круга

Полярный момент сопротивления кольца

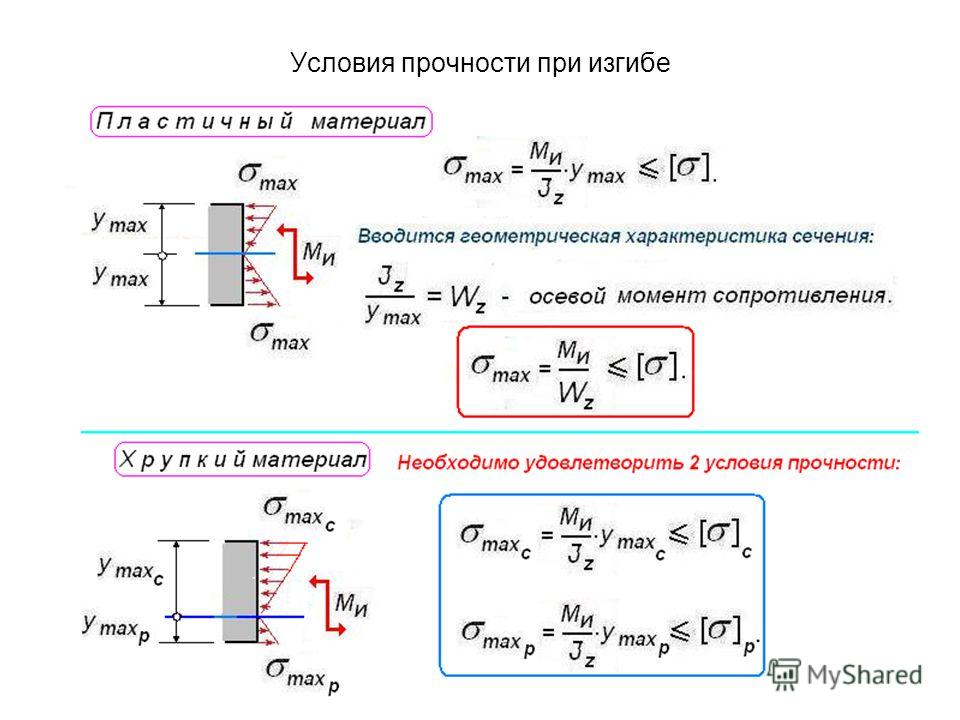

Расчеты на прочность при изгибе

Теперь предлагаю поговорить о расчётах на прочность при поперечном изгибе. При этом виде деформации расчёты проводятся и по нормальным напряжениям и по касательным. Но так как зачастую касательные напряжения в несколько раз меньше нормальных, основным здесь является расчёт по нормальным напряжениям, а расчёт по касательным напряжениям — проверочный.

Условие прочности

Условие прочности по нормальным напряжениям такое же, как и при растяжении (сжатии):

Нормальные напряжения в сечениях при поперечном изгибе, определяются по следующей формуле:

где Mизг – изгибающий момент в сечении;

W – момент сопротивления сечения;

Моменты сопротивления простых сечений

В этом разделе ты сможешь найти формулы для расчёта осевых моментов сопротивления сечений (фигур).

Моменты сопротивления обозначаются буквой – W.

Моменты сопротивления

квадрата

Моменты сопротивления круга

Моменты сопротивления

прямоугольника

Моменты сопротивления кольца

Металл работает лучше на сжатие или растяжение

14Ноя

- By: Семантика

- Без рубрики

- Comment: 0

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе прочности материала при разрыве и натяжении, расскажем, что это такое и как работать с этим показанием.

Предел прочности

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не использует при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Как производится испытание на прочность

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все испытания проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробнее посмотрим на видео:

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- Какие способы термообработки применялись – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

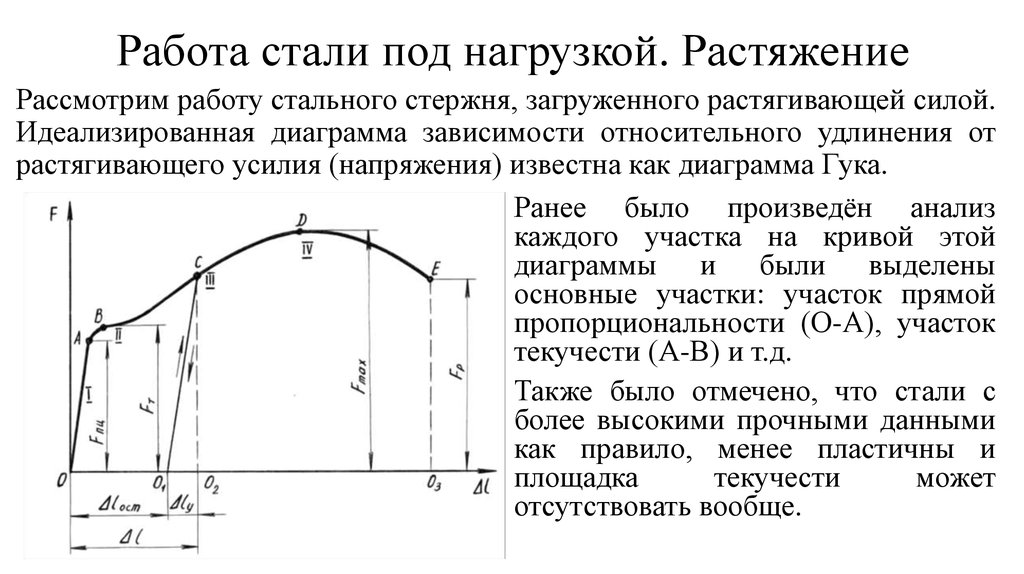

Работа стали на растяжение и сжатие. Упругая и пластичная работа стали.

Под работой стали на сжатие понимают работу на сжатие коротких элементов, которые не могут потерять устойчивость, т. е. получить изгиб на длине.

Напряжение в сжатом элементе определяют так же, как и в растянутом

В зависимости от нагрузок сжатия или растяжения стали ведут себя по-разному. Это очень важно учитывать при разработке сварных конструкций. При растяжении образца силой образуется удлинение его. Увеличивая силу и замеряя удлинение, можно построить диаграмму работы стали на растяжение и сжатие в осях координат. Между напряжением и удлинением на первоначальном этапе испытания, т. е. в зоне пропорциональности, когда остаточное удлинение отсутствует, а после снятия нагрузки образец занимает прежнюю длину, имеется зависимость, называемая законом Гука.

Между напряжением и удлинением на первоначальном этапе испытания, т. е. в зоне пропорциональности, когда остаточное удлинение отсутствует, а после снятия нагрузки образец занимает прежнюю длину, имеется зависимость, называемая законом Гука.

Свойства стали при сжатии. Знание характера работы стали при сжатии позволяет грамотно решить вопросы надежности сварных конструкций с учетом коэффициента запаса прочности, который в принципе правильнее назвать коэффициентом незнания. Многие факторы влияют на работоспособность, прочность сварных конструкций, которые либо мало изучены, либо вообще невозможно определить, например, величину внутренних напряжений после сварки, или влияние отрицательных температур на сварку и качество. Под работой стали на сжатие понимают работу на сжатие коротких элементов, которые не могут потерять устойчивость, т. е. получить изгиб на длине.

Вначале сталь при сжатии ведет себя так же, как при растяжении тот же модуль упругости, совпадение пределов пропорциональности, упругости и текучести. В дальнейшем происходит раздвоение диаграмм: временное сопротивление сжатию получить у мягких малоуглеродистых сталей не удается, материал сплющивается, воспринимая все большую нагрузку. В последующем у мягких сталей появляются трещины по периметру образца, высокоуглеродистые хрупкие стали разрушаются по наклонным плоскостям. Ввиду того, что в упругой и упруго-пластической стадиях сталь ведет себя одинаково, соответствующие расчетные характеристики ее принимаются также одинаковыми. Повышенная несущая способность при сжатии в области самоупрочнения используется при работе стали на смятие (сжатие коротких элементов, которые не могут потерять устойчивость). Но в этом случае расчетное сопротивление принимается более высоким, чем при растяжении и сжатии.

В дальнейшем происходит раздвоение диаграмм: временное сопротивление сжатию получить у мягких малоуглеродистых сталей не удается, материал сплющивается, воспринимая все большую нагрузку. В последующем у мягких сталей появляются трещины по периметру образца, высокоуглеродистые хрупкие стали разрушаются по наклонным плоскостям. Ввиду того, что в упругой и упруго-пластической стадиях сталь ведет себя одинаково, соответствующие расчетные характеристики ее принимаются также одинаковыми. Повышенная несущая способность при сжатии в области самоупрочнения используется при работе стали на смятие (сжатие коротких элементов, которые не могут потерять устойчивость). Но в этом случае расчетное сопротивление принимается более высоким, чем при растяжении и сжатии.

При пластических деформациях малоуглеродистых сталей на растянутых образцах заметно появление характерных линий, называемых линиями текучести (линиями Чернова-Людерса), направленных под углом 45° к линии действия растягивающих сил. Эти линии, заметные на глаз, представляют собой след пластических смещений слоев металла; направление их в основном совпадает с направлением наибольших касательных напряжений. Пластические смещения представляются как следствие массового накопления пластической деформации кристаллов феррита.При нагружении образца выше предела текучести, когда прорабатывается вся площадка текучести (т. е, преодолевается сдерживающее влияние всей перлитной прослойки), материал приобретает способность к дальнейшему сопротивлению, и диаграмма растяжения становится криволинейной, отражая равномерное развитие пластических деформаций во всей массе металла вплоть до момента разрушения. В изломе можно наблюдать мелкозернистую кристаллическую структуру.

Пластические смещения представляются как следствие массового накопления пластической деформации кристаллов феррита.При нагружении образца выше предела текучести, когда прорабатывается вся площадка текучести (т. е, преодолевается сдерживающее влияние всей перлитной прослойки), материал приобретает способность к дальнейшему сопротивлению, и диаграмма растяжения становится криволинейной, отражая равномерное развитие пластических деформаций во всей массе металла вплоть до момента разрушения. В изломе можно наблюдать мелкозернистую кристаллическую структуру.

Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.

Расчет стоимостиГарантииОтзывы

Поможем написать любую работу на аналогичную тему

- Реферат

Работа стали на растяжение и сжатие. Упругая и пластичная работа стали.

От 250 руб

- Контрольная работа

Работа стали на растяжение и сжатие.

Упругая и пластичная работа стали.

Упругая и пластичная работа стали.От 250 руб

- Курсовая работа

Работа стали на растяжение и сжатие. Упругая и пластичная работа стали.

От 700 руб

Получить выполненную работу или консультацию специалиста по вашему учебному проекту

Узнать стоимость

Усталость стали

Второе название – предел выносливости. Его обозначают буквой R. Это аналогичный показатель, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформаций и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения силы, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом оба значения должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образец.

При этом оба значения должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образец.

Значение каждого материала находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма стала прежняя – пример, сжатие пружины), то такие параметры нельзя называть пропорциональными.

Электронная библиотека

Общетехнические дисциплины / Курс прикладной механики / 3.1. Деформация растяжения-сжатия

При растяжении (сжатии) прямого бруса в его поперечных сечениях возникает только один внутренний силовой фактор — продольная сила (Nz).

Продольная сила (Nz) в произвольном поперечном сечении бруса численно равна алгебраической сумме проекций на его продольную ось OZ всех внешних сил, приложенных к оставленной части бруса. При этом, если внешняя сила направлена от рассматриваемого поперечного сечения, т.е. стремится растянуть брус, то она считается положительной; если к сечению, т. е. стремится сжать брус, то — отрицательной.

е. стремится сжать брус, то — отрицательной.

При растяжении (сжатии) бруса в его поперечных сечениях возникают только нормальные напряжения. При растяжении напряжения sz ,

как и продольные силы Nz

,

считаются положительными, а при сжатии – отрицательными.

Нормальное напряжение и продольная сила связаны между собой следующим соотношением (индекс Z опускаем):

,

где А —

площадь поперечного сечения

,

мм2

.

Закон изменения продольных сил (N) или нормальных напряжений (s) по длине бруса представляет собой график, называемый эпюрой. Аргументом при построении этого графика является координата поперечного сечения бруса Z, а функцией — продольная сила N или нормальное напряжение s.

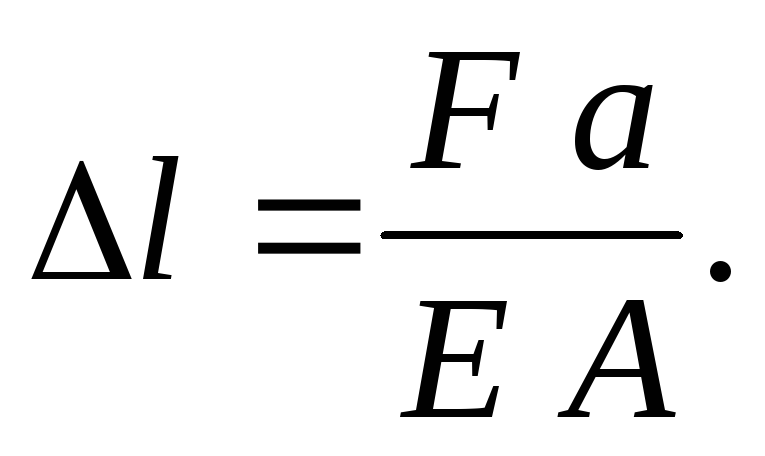

Абсолютное удлинение или укорочение участка бруса, на котором действует постоянная продольная сила N,

определяется по формуле Гука

DLi = ,

где Li — длина i -го участка бруса, мм; Е —

модуль продольной упругости, представляющий собой коэффициент пропорциональности между нормальным напряжением s и относительным удлинением e (закон Гука), МПа: s = Ee.

Модуль упругости — физическая постоянная данного материала, характеризу-ющая его жесткость.

Произведение EА называется жесткостью сечения бруса. Общее абсолютное удлинение или укорочение бруса складывается из удлинений или укорочений отдельных участков бруса:

DL = ,

где n —

число участков бруса.

Если на данном участке продольная сила N или площадь поперечного сечения А бруса не постоянны, то абсолютное удлинение определяется по формуле

DL = , (3.1)

относительное удлинение всего бруса по формуле

DL = dz .

При равномерно распределенной нагрузке интенсивностью q и постоянной площади поперечного сечения А абсолютное удлинение участка стержня определим, подставляя в выражение (3.1):

. (3.2)

Учитывая, что сила тяжести бруса равна: выражение (3.2) примет вид

,

т.е.

Действительный предел – прочность – Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Действительный предел прочности характеризует удельную работу деформации в граничном слое стружки, которая определяет температуру в зоне контакта обрабатываемого металла и инструмента, а также интенсивность износа инструмента. [1]

[1]

Действительный предел прочности Se равен отношению наибольшей на грузки, выдерживаемой образцом при растяжении, к действительной площади поперечного сечения образца в момент начала образования шейки. [2]

Обнаруженная связь между действительным пределом прочности Se и показателями обрабатываемости сталей позволяет предположить, что Se наиболее правильно отражает влияния, происходящие при резании. [3]

| Диаграмма растяжения. зависимость между нагрузкой Р, выдерживаемой образцом, и удлинением образца.| Зависимость между относительным сужением при растяжении ф и действительным напряжением растяжения 5. [4] |

Причины, обусловливающие влияние действительного предела прочности при растяжении на обрабатываемость металлов при резании, не столь очевидны, как влияние теплопроводности, и требуют специального рассмотрения. [5]

Влияние действительного предела прочности Sft на скорость резания им при торцовом фрезеровании деформированной стали на ферритной основе фрезами Т5К10 ( ф 60. v10. а 10 с резким ( ft 0 5. и плавным ( k 0 выходом режущих кромок. – – 2. / 1 5 мм.

[6] v10. а 10 с резким ( ft 0 5. и плавным ( k 0 выходом режущих кромок. – – 2. / 1 5 мм.

[6] |

Можно полагать, что влияние действительного предела прочности на скорость фрезерования связано в основном с увеличением температуры резания, но, вероятно, существенную роль играют и возрастающие нормальные напряжения на передней грани. [7]

Меньшее соответствие между обрабатываемостью и действительным пределом прочности наблюдается при точении жаропрочных сплавов на никелевой основе с относительно небольшим содержанием титана. Вследствие достаточно высокой стабильности твердого раствора эти сплавы при растяжении мало меняют свои свойства и поэтому обладают малым пределом прочности при относительно низкой обрабатываемости. [8]

Влияние действительного предела прочности S на скорость резания о20 при точении деформированной стали на ферритной основе с высоким содержанием хрома и на аустенитной основе, а также сплавов на хромоникелевой основе резцами ВК8 ( ф 60. YIO. мм.. 50 2 мм / об. Условные обозначения. – высокохромистая сталь на ферритной основе и аустенитная сталь. f – хромо-никелевые сплавы.| Влияние действительного предела прочности S на скорость резания при точении деформированной стали на ферритной основе резцами Т5КЮ ( j 60. v 10. t – 5 мм. s 0 85 мм / об.

[9] YIO. мм.. 50 2 мм / об. Условные обозначения. – высокохромистая сталь на ферритной основе и аустенитная сталь. f – хромо-никелевые сплавы.| Влияние действительного предела прочности S на скорость резания при точении деформированной стали на ферритной основе резцами Т5КЮ ( j 60. v 10. t – 5 мм. s 0 85 мм / об.

[9] |

Возможность приближенного определения скоростей резания по действительному пределу прочности без учета теплопроводности для стали различных марок с одинаковой основой обусловлена не только малой разницей в коэффициентах теплопроводности, но и тем, что обычно изменение действительного предела прочности стали различных марок с одинаковой основой отражает и изменение их теплопроводности. В результате упрочнения основы металла как путем легирования, так а путем термической обработки теплопроводность его снижается обычно тем сильнее, чем больше упрочнение. [10]

Таким образом, снижение обрабатываемости металлов при увеличении их действительного предела прочности связано в первую очередь с увеличением удельного количества тепла, образующегося в граничном слое стружки, и, следовательно, с увеличением температуры резания. [11]

[11]

Обрабатываемость стали улучшается в результате отжига и отпуска, которые приводят к снижению действительного предела прочности при максимальном выделении из твердого раствора и максимальной коагуляции карбидов. При закалке стали в случае увеличения действительного предела прочности ее обрабатываемость ухудшается, несмотря на то что, например, у аустенитной стали после такой термической обработки во многих случаях твердость снижается. [12]

Установлено, что если для одной и той же жаропрочной стали термической обработкой изменять действительный предел прочности, то повышение действительного предела прочности сопровождается снижением обрабатываемости стали ( фиг. [13]

| Влияние покрытия поверхности на предел выносливости титановых сплавов. [14] |

Так как сама смола имеет низкую прочность и так как стеклянные волокна обычно ориентированы в двух направлениях, действительный предел прочности пластинок значительно ниже и имеет типичную величину 35 кГ / мм2 в соответствующих направлениях. [15]

[15]

Страницы: 1 2

Прочность грунта на растяжение (одноосное растяжение)

Прочность грунтов на растяжение (σр) определяется максимальным напряжением, которое приводит к разрыву породы. Показатель измеряется в МПа (мегапаскалях). Он актуален только для грунтов, чей предел сопротивления растяжению превышает 0,5 МПа. К ним относятся скальные и связные дисперсные типы.

- Прочность грунта на растяжение (одноосное растяжение)

- Определение прочности грунта на растяжение

- Определение цилиндрических и призматических образцов прямым растяжением

- Разрушение цилиндрических образцов сжатием

- Разрушение образцов произвольной формы встречными сферическими инденторами

- Комплексное определение пределов прочности при одноосном сжатии и растяжении

- Особенности прочности на растяжение разных типов грунтов

- Прочность на растяжение скальных грунтов

- Прочность на растяжение связных дисперсных грунтов

- Прочность на растяжение мерзлых грунтов

Прочность на растяжение всегда ниже, чем на сжатие. Это связано с тем, что при растягивающей нагрузке связи между минералами грунта, частицами и агрегатами быстрее разрушаются, нет этапа их восстановления.

Это связано с тем, что при растягивающей нагрузке связи между минералами грунта, частицами и агрегатами быстрее разрушаются, нет этапа их восстановления.

Силой, вызывающей растяжение, часто выступает гравитация. Она вызывает оползни в горах и на холмах, разрушение откосов, провалы подземных выработок. Деформации растяжения могут возникать под воздействием горизонтальных потоков воды и воздуха.

Прочность растяжения важно определять в следующих ситуациях:

- При расчетах крутизны откосов

- Во время планировки креплений в подземных выработках

- При строительстве плотин

- При строительстве зданий на склонах

- Для защиты грунтов от ветровой и водной эрозии

Дальше мы рассмотрим методы лабораторного определения прочности грунтов на растяжение.

Определение прочности грунта на растяжение

Для испытания грунта на растяжение применяется несколько методов:

- Определение цилиндрических и призматических образцов прямым растяжением

- Разрушение цилиндрических образцов сжатием

- Разрушение образцов произвольной формы встречными сферическими инденторами

- Комплексное определение пределов прочности при одноосном сжатии и растяжении

Методы прописаны в ГОСТ 21153. 3-85. Детальное описание каждого из них вы найдете в продолжении статьи.

3-85. Детальное описание каждого из них вы найдете в продолжении статьи.

Определение цилиндрических и призматических образцов прямым растяжением

Метод предназначен для испытания прочности грунта в поперечном сечении. Ось растяжения задается в определенном направлении с учетом слоистости образца. Для испытаний отбираются пробы весом не менее 200 г и с размерами 30х30х10 мм. Также необходимо сразу же определить их естественную влажность.

Для проведения опыта понадобятся:

- Шлифовальный станок для изготовления пробы скального грунта цилиндрической или призматической формы

- Пресс либо испытательная машина, с помощью которой можно создавать давление на 20-30% большее, чем максимальное, для испытуемого образца

- Нагрузочное устройство для растягивания образца, которое не будет вызывать изгиб или кручение

- Клейкое вещество, с помощью которого проба грунта крепится к устройству

Для опыта вырезают образец цилиндрической или кубической формы.

Его размеры:

- Диаметр цилиндра – 30-60 мм (оптимальный – 38-42 мм)

- Сторона квадрата призмы – 20-60 мм (оптимальная – 39-41 мм)

- Соотношение между диаметром (стороной квадрата) и высотой – 1:2

Диаметр и сторону квадрата измеряют штангенциркулем в трех местах. Разница между размерами не должна превышать 0,5 мм. Стороны делают прямыми, с погрешностью не более 0,5 мм. Изготавливают 6 проб для испытаний. Разница между их размерами не должна превышать 0,2 мм.

Порядок проведения испытания:

- Образец приклеивают к обоймам нагрузочного устройства, проводят его отцентровку.

- Когда клей затвердеет, образец помещают в испытательную машину. Его нагружают со скоростью 1-5 МПа/с.

- Затем в журнал записывают силу растяжения, при которой образец разрушается. Она фиксируется в кН (килоньютонах) на измерительном приборе испытательной машины.

Предел прочности при одноосном (σрⁿᵖ) растяжении вычисляют по формуле:

Испытание повторяют на трех образцах. Затем вычисляют среднее арифметическое значение прочности, квадратическое отклонение и коэффициент вариации. Отклонения в показателях не должны превышать 0,01 МПа. Коэффициент вариации должен быть в пределах 1%.

Затем вычисляют среднее арифметическое значение прочности, квадратическое отклонение и коэффициент вариации. Отклонения в показателях не должны превышать 0,01 МПа. Коэффициент вариации должен быть в пределах 1%.

Разрушение цилиндрических образцов сжатием

Метод используется при массовом испытании горных пород и грунтов. Цилиндрические образцы разрушают встречными плитами или клиньями в заданных плоскостях относительно их слоистости. Требования к пробам для опытов такие же, как и в предыдущем случае.

Для проведения испытаний понадобятся:

- Шлифовальный станок для подготовки образца к испытаниям

- Прессовальная машина

- Стальные плиты толщиной от 0,3 диаметра образца или клинья стальные с радиусом закругления 4-6 мм

Длина клиньев и плит должна на 3-5 мм превышать диаметр пробы грунта. Если в прессовальной машине нет верхней подвесной сферической плиты, используют сегментный цилиндрический шарнир. Его помещают между основанием машины и клином (стальной плитой).

Перед началом испытаний подготавливают цилиндрические или призматические образцы с такими размерами:

- Диаметр цилиндра – 30-60 мм (оптимальный 40-44 мм)

- Сторона призмы – 20-60 мм (оптимальная – 39-41 мм)

- Соотношение диаметра и высоты – 2:1 (оптимальное 1:1)

Готовят 6 образцов одинакового размера. Допускаются отклонения по диаметру и высоте не более 1 мм. На них карандашом обозначают линии предполагаемых разрывов.

Порядок проведения испытания:

- Пробу грунта устанавливают на опору прессовальной машины между плитами или клиньями.

- Линии предполагаемого раскола должны находиться в одной плоскости с плитами либо клиньями.

- Образец нагружают, увеличивая давление на него со скоростью 1-5 МПа/с.

Показатель прочности вычисляют по той же формуле, что и в предыдущем испытании.

Разрушение образцов произвольной формы встречными сферическими инденторами

Сферический индентор – это наконечник прибора для испытания прочности материала соответствующей формы. Его изготавливают из стали. Метод предназначен для определения прочности при растяжении грунта в направлении, наиболее склонном к разрыву. Его также используют для исследовательских и массовых испытаний горных пород в лабораторных и полевых условиях.

Его изготавливают из стали. Метод предназначен для определения прочности при растяжении грунта в направлении, наиболее склонном к разрыву. Его также используют для исследовательских и массовых испытаний горных пород в лабораторных и полевых условиях.

Пробу для опыта готовят таким же методом, как и в предыдущих случаях. Площадь предполагаемого раскола должна быть не менее 3 см и не более 100 см, высота образца – от 10 мм. Количество образцов правильной формы – 6, неправильной – 10.

Для исследования понадобятся следующие инструменты:

- Пресс или специальная машина для испытаний

- Устройство со сферическими стальными инденторами диаметром 15 мм

- Лист клетчатой бумаги с масштабом и координатами для нанесения очертаний разрыва грунта

Перед началом опыта карандашом обозначают точки приложения инденторов. Нагрузка должна быть ориентирована по заданному направлению относительно слоистости грунта.

Порядок проведения испытания:

- Сначала образцы грунта устанавливают между инденторами с учетом слоистости (параллельно или перпендикулярно слоям)

- Нагрузку увеличивают со скоростью 0,1-0,5 кН/с до тех пор, пока образец не расколется на 2 части

- Затем определяют площадь поверхности раскола

Результат вычисляют по формуле:

Таблицу показателей масштабного коэффициента при разной площади разрыва вы найдете ниже.

| Площадь раскола / разрыва (S, см2) | Масштабный коэффициент (К) |

| 3 | 0,67 |

| 4 | 0,72 |

| 5 | 0,76 |

| 8 | 0,85 |

| 10 | 0,90 |

| 15 | 1,00 |

| 20 | 1,08 |

| 30 | 1,19 |

| 35 | 1,24 |

| 40 | 1,28 |

| 45 | 1,32 |

| 50 | 1,35 |

| 80 | 1,52 |

| 100 | 1,61 |

Площадь раскола пробы с неправильной формой высчитывают с точностью до 1 мм, правильной – до 0,1 мм. Результаты можно округлить до 1 мм.

В отличие от первых двух методов, при разрушении образцов произвольной формы не требуется их предварительная подготовка. Это значительно ускоряет работу. Не требуется оборудовать дополнительную площадь для обработки породы, устанавливать лишнее оборудование, обеспечивать безопасные условия труда, очищать рабочее помещение от пыли и мусора. Поэтому метод является одним из самых популярных и экономически оправданных.

Поэтому метод является одним из самых популярных и экономически оправданных.

Комплексное определение пределов прочности при одноосном сжатии и растяжении

При использовании этой методики прочность на растяжение определяют путем многократного раскалывания плоских образцов грунта или брусков в прессовальной машине. Нагрузку направляют с учетом слоистости. Показателем прочности считается сила, которую нужно приложить для разрушения пробы.

Для опыта берут образцы грунта следующего размера:

- Поперечные размеры или диаметр – 60 мм (допускается 40 мм)

- Толщина – 19-21 мм (допускается 20-30 мм)

Боковые поверхности должны быть параллельны друг другу. На одну из сторон карандашом наносят сетку из мелких квадратов. Образцы в форме диска делят на 4 части перпендикулярными диаметрами.

После того, как проба готова, переходят к испытаниям. Их проводят двумя способами – сначала раскалыванием, затем сжатием.

Порядок проведения испытания раскалыванием:

- Грунт помещают между клиньями.

Лезвие клина должно совпадать с одной из линий сетки.

Лезвие клина должно совпадать с одной из линий сетки. - На пробу оказывают давление со скоростью 1-5 МПа/с. После раскола клинья переставляют на новую линию сетки. После завершения испытания должно получиться несколько кубиков. Если образец имеет форму диска, его раскалывают по перпендикулярным друг к другу диаметрам.

- После каждого раскалывания в журнал записывают силу нагрузки в кН, измеряют штангенциркулем и записывают длину раскола (с точностью до 0,05 см). В расчетах учитывают только те опыты, в которых длина линии раскола получилась больше 20 мм.

Предел прочности (σрᵏ) рассчитывают по формуле:

Порядок проведения испытания сжатием:

- Кубовидные частицы грунта, образовавшиеся при раскалывании, ставят под пресс.

- Грунт нагружают со скоростью 1-5 МПа/с до его разрушения.

Вычисляют результат по формуле:

Особенности прочности на растяжение разных типов грунтов

В этой части статьи мы рассмотрим, от чего зависит и как отличается прочность при растяжении у разных типов грунтов.

Мы опишем особенности следующих материалов:

- Скальных

- Связных дисперсных

- Мерзлых

Прочность на растяжение скальных грунтов

При растяжении скального грунта в нем сначала возникают упругие деформации. После увеличения нагрузки они становятся необратимыми. Материал раскалывается с образованием неровного шероховатого раскола. Такой тип разрушения называется хрупким.

Прочность при растяжении зависит от:

- Структуры грунта

- Дисперсности

- Выветрелости

- Наличия дефектов

- Влажности

Детальнее об этих факторах вы можете прочитать в наших статьях Прочность грунта и Прочность грунта на сжатие.

Большее сопротивление оказывают магматические и метаморфические грунты с кристаллизационными связями. Это прочные связи между молекулами минералов породы, образующими кристаллические решетки разной формы.

Осадочные разновидности более слабые из-за преобладания смешанных связей (цементационных и коагуляционных). Цементационные образуются за счет соединения отдельных частиц глиной, известняком, кремнием оксидами железа. Коагуляционные формируются слабыми контактами между отдельными молекулами, которые ослабевают и разрушаются под воздействием воды.

Цементационные образуются за счет соединения отдельных частиц глиной, известняком, кремнием оксидами железа. Коагуляционные формируются слабыми контактами между отдельными молекулами, которые ослабевают и разрушаются под воздействием воды.

Прочность мелкозернистых и мелкокристаллических грунтов больше, чем у крупнокристаллических и крупнозернистых. Показатель всегда выше при растягивании вдоль слоистости. Это обусловлено тем, что связи внутри слоев прочнее, чем между ними.

В таблице ниже дана прочность на растяжение некоторых видов скальных грунтов.

| Группа скальных грунтов | Тип скальных грунтов | Прочность на растяжение, МПа |

| Магматические | Гранит | 4-19 |

| Диабаз | 4-31 | |

| Габбро | 6-20 | |

| Базальт | 1-40 | |

| Метаморфические | Гнейсы | 7-20 |

| Скарны | 14-23 | |

| Кварциты | 4-16 | |

| Сланцы песчанистые | 1,5-25 | |

| Сланцы глинистые | 0,5-15 | |

| Мрамор | 3-17 | |

| Осадочные сцементированные | Известняк | 3-10 |

| Мел | 0,2-0,6 | |

| Песчаник | 1-22 | |

| Алевролит | 0,7-3,1 | |

| Аргиллит | 2-3,5 | |

| Каменная соль | 1,4-5 |

У одного и того же типа грунтов прочность на растяжение может меняться в зависимости от степени выветрелости, трещиноватости и наличия крупных пор.

Кроме особенностей самого грунта на прочность при растяжении влияют и внешние факторы:

- Влажность

При повышении этого показателя прочность уменьшается. - Состав поровой жидкости

Прочность на растяжение падает при высоком содержании сульфатов, карбонатов и гидрокарбонатов.

Прочность на растяжение связных дисперсных грунтов

У дисперсных грунтов прочность на растяжение зависит от типа внутренних связей и консистенции. Литифицированные (окаменевшие) разновидности с кристаллическими связями значительно дольше сопротивляются разрыву, чем грунты с цементационными и коагуляционными контактами между частицами. Прочность выше у глинистых грунтов, чем у пылеватых. Она снижается при появлении примесей песка.

Самый высокий показатель прочности у грунтов твердой консистенции. У них возникают как упругие, так и пластические деформации. Разрушение образцов идет по хрупкому типу.

У грунтов пластичной консистенции показатель падает в 10-20 раз. При нагрузке преобладают пластичные деформации. Это связано с ослаблением связей между частицами за счет образования водной пленки, разрушения цементирующего вещества и кристаллической решетки.

При нагрузке преобладают пластичные деформации. Это связано с ослаблением связей между частицами за счет образования водной пленки, разрушения цементирующего вещества и кристаллической решетки.

Прочность на растяжение мерзлых грунтов

Прочность на растяжение мерзлых грунтов обеспечивается криогенными связями. Они образуются за счет сцепления кристаллов льда с породой. Сопротивляться разрыву могут даже крупнообломочные и песчаные разновидности с высокой льдистостью.

На прочность мерзлых грунтов влияют такие фактор

- Количество льда

Чем выше оледенение грунта, тем он прочнее. - Тип включений

Прочность на растяжение выше у грунтов с ледяными прослойками и глыбами, чем с мелкими ледяными включениями в порах - Форма включений

Если кристаллы льда неправильной формы проникают в грунтовые поры, они лучше скрепляют частицы между собой. - Тип грунта

Глинистые мерзлые грунты имеют более высокую сопротивляемость растяжению, чем крупнообломочные или песчаные. Это обусловлено дополнительными цементирующими и коагуляционными связями между мелкими частицами. У торфа неразложившиеся остатки растений играют роль своеобразной арматуры, что значительно повышает его прочность на растяжение.

Это обусловлено дополнительными цементирующими и коагуляционными связями между мелкими частицами. У торфа неразложившиеся остатки растений играют роль своеобразной арматуры, что значительно повышает его прочность на растяжение. - Засоленность

При высоком содержании солей падает температура замерзания воды, снижается льдистость грунта, а значит и его прочность. - Температура

При снижении температуры прочность на растяжение возрастает, а при ее повышении падает.

После оттаивания льда прочность на разрыв мерзлых грунтов резко падает. У песка или крупнообломочного грунта она приближается к нулю.

Растяжение грунта чаще всего происходит под влиянием гравитации, воздействием водных и воздушных потоков. Поэтому показатель важно знать при создании креплений подземных выработок, возведении дамб и плотин, изучении эрозии плодородных почв. В частном строительстве его часто игнорируют. Но при планировке зданий на склоне и обустройстве подвальных помещений этот показатель лучше определить.

Механические испытания — Испытание на растяжение, часть 1

Механические испытания проводятся для получения данных, которые могут быть использованы для целей проектирования или как часть процедуры соединения материалов или схемы приемки оператором. Наиболее важной функцией может быть предоставление проектных данных, поскольку важно, чтобы были известны предельные значения, которые конструкция может выдержать без разрушения.

Рис.1. Типовая машина для испытаний на растяжение

Недостаточный контроль свойств материала со стороны поставщика или некомпетентные процедуры соединения и операторы, однако, в равной степени важны для поставки продукта, безопасного в использовании. Примером этой двойной роли механических испытаний является испытание на растяжение, которое может использоваться либо для определения предела текучести стали для использования в проектных расчетах, либо для обеспечения того, чтобы сталь соответствовала требованиям прочности спецификации материала.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Механические испытания также можно разделить на количественные или качественные испытания. Количественный тест — это тест, который предоставляет данные, которые будут использоваться для целей проектирования, качественный тест, результаты которого будут использоваться для проведения сравнений — испытания на твердость или Шарпи-V — например, в качестве «годен/не годен тест», такой как испытание на изгиб.

Данные о механических свойствах получены в результате относительно небольшого числа стандартных испытаний, и они будут рассмотрены в следующих нескольких статьях. Они будут включать испытания на растяжение и ударную вязкость, испытания, используемые для процедуры сварки и одобрения сварщика, а также испытания, используемые для определения эксплуатационных свойств.

Испытание на растяжение

Как упоминалось ранее, испытание на растяжение используется для получения информации, которая будет использоваться в проектных расчетах, или для демонстрации того, что материал соответствует требованиям соответствующей спецификации, поэтому оно может быть либо количественным, либо качественным испытанием. .

.

Испытание проводится путем захвата концов соответствующим образом подготовленного стандартизированного образца для испытаний в машине для испытаний на растяжение с последующим приложением постоянно возрастающей одноосной нагрузки до тех пор, пока не произойдет разрушение. Образцы для испытаний стандартизированы для того, чтобы результаты были воспроизводимыми и сравнимыми, как показано в 9.0007 Рис. 2 .

Рис.2. Образцы стандартной формы на растяжение

Образцы считаются пропорциональными , когда расчетная длина , L 0 связана с исходной площадью поперечного сечения, A 0 , выраженной как L 0 =k√ А 0 . Константа k равна 5,65 в спецификациях EN и 5 в кодах ASME. Они дают расчетную длину примерно в 5 раз больше диаметра образца и в 4 раза больше диаметра образца соответственно. Хотя эта разница может быть несущественной с технической точки зрения, она важна при заявлении о соответствии техническим условиям.

Рис.3. Кривая напряжения/деформации

Измеряются как нагрузка (напряжение), так и удлинение испытательного образца (деформация), и на основе этих данных строится инженерная кривая напряжения/деформации , Рис.3 . Из этой кривой мы можем определить:

а) предел прочности при растяжении , также известный как предел прочности при растяжении , нагрузку при разрушении, деленную на исходную площадь поперечного сечения, где предел прочности при растяжении (U.T.S.), σ max = P max /A 0 , где P max = максимальная нагрузка, A 0 = исходная площадь поперечного сечения. В спецификациях EN этот параметр также обозначается как «R m »;

b) предел текучести (YP), напряжение, при котором деформация переходит от упругой к пластической, т.е. ниже предела текучести разгрузка образца означает, что он возвращается к своей первоначальной длине, выше предела текучести происходит постоянная пластическая деформация , YP или σ y = P yp /A 0 , где P yp = нагрузка в точке текучести. В спецификациях EN этот параметр также обозначается как «R e »;

В спецификациях EN этот параметр также обозначается как «R e »;

c) При повторной сборке сломанного образца мы также можем измерить относительное удлинение , El%, насколько испытательный образец растянулся при разрушении, где El% = (L f – L 0 /L o ) x100, где L f = расчетная длина в месте разрыва, а L 0 = исходная расчетная длина. В спецификациях EN этот параметр также обозначается как «A» ( Рис.4а ).

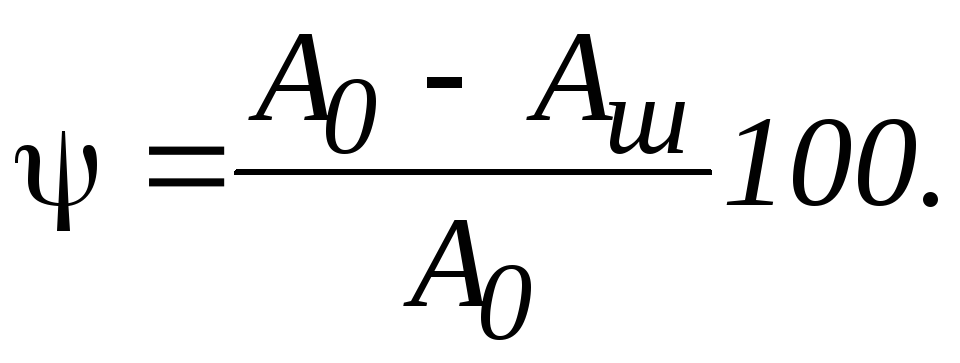

d) процентное уменьшение площади , насколько образец сужался или уменьшился в диаметре в точке разрушения, где R of A% = (A 0 – A f /A 0 ) x 100, где A f = площадь поперечного сечения в месте перелома. В спецификациях EN этот параметр также обозначается буквой «Z» (, рис. 4b, ).

Рис.4: а) Расчет процентного удлинения, б) Расчет процентного уменьшения площади

(a) и (b) являются показателями прочности материала, (c) и (d) указывают на пластичность или способность материала деформироваться без разрушения.

Наклон упругой части кривой, представляющей собой прямую линию, дает Модуль упругости Юнга , меру упругой деформации конструкции под нагрузкой.

Низкий модуль означает, что конструкция будет гибкой, а высокий модуль – жесткой и негибкой.

Для получения наиболее точной кривой напряжения/деформации к образцу следует прикрепить экстензометр для измерения удлинения расчетной длины. Менее точный метод заключается в измерении перемещения траверсы растягивающей машины.

Кривая деформации напряжения на рис. 3 показывает материал, который имеет хорошо выраженный предел текучести, но только отожженная углеродистая сталь демонстрирует такое поведение. Металлы, упрочняемые легированием, термической обработкой или холодной обработкой, не имеют выраженного предела текучести, и необходимо найти какой-либо другой метод определения «предела текучести».

Это делается путем измерения испытательного напряжения ( предела текучести при смещении в американской терминологии), напряжения, необходимого для создания небольшой заданной величины пластической деформации в испытательном образце.

Испытательное напряжение измеряется путем проведения линии, параллельной упругой части кривой напряжения/деформации при заданной деформации, при этом эта деформация представляет собой процент исходной расчетной длины, следовательно, 0,2% контрольная, 1% контрольная (см. Рис.5 ).

Рис.5. Определение условного предела текучести

Например, предел текучести 0,2 % будет измеряться при остаточной деформации 0,2 мм в образце с расчетной длиной 100 мм. Таким образом, контрольная прочность не является фиксированной характеристикой материала, такой как предел текучести, а будет зависеть от того, какая пластическая деформация задана. Поэтому важно, чтобы при рассмотрении силы доказательства всегда приводилась цифра в процентах. В большинстве спецификаций стали используется деформация 0,2%, R 9.0045 P0.2 в спецификациях EN.

Некоторые материалы, такие как отожженная медь, серый чугун и пластмассы, не имеют прямолинейного упругого участка на кривой напряжения/деформации. В этом случае обычная практика, аналогичная методу определения предела текучести, заключается в определении «предела текучести» как напряжения, вызывающего заданную величину остаточной деформации.

В этом случае обычная практика, аналогичная методу определения предела текучести, заключается в определении «предела текучести» как напряжения, вызывающего заданную величину остаточной деформации.

Часть 2 этой серии, посвященная механическим испытаниям, будет посвящена испытаниям на растяжение для одобрения процедуры сварки.

Эту статью подготовил Джин Мазерс .

Что такое растягивающая сила [Применение, формула и единицы измерения]

Растягивающая сила:растягивающая сила определяется как растягивающая растягивающая сила, действующая на материал, и состоит из двух конкретных частей: растягивающего давления и пластической деформации. .

Это означает, что углерод, сталкивающийся с растягивающей силой, находится под напряжением, и растягивающая сила пытается его растянуть. В момент, когда к углероду прикладывается сила растяжения, он создает давление, связанное с приложенной силой растяжения, увеличивая площадь поперечного сечения и увеличивая длину.

Пояснение:

Пластичная деформация ε передается как ε = ΔL/L. В случае приложения к бетону сжимающей растягивающей силы сжимающая деформация бетона выражается как ε = – ΔL/L. С учетом закона Гука связь между тревожностью выражается как σ = Eε, где σ – напряжение, E – модуль Юнга и ε – деформация.

Под действием растягивающей силы материал растягивается в подшипнике ступицы (продольная деформация) и сжимается в поперечном направлении (поперечная деформация) Материаловедение.

- Напряжение определяется как: Напряжение (σ) = сила растяжения (F)/площадь (A)

- Деформация определяется как: Деформация (ε) = удлинение в длину (ΔL)/длина (L)

Units:

Unit Nm-2

SI unit Pascal

Dimensional formula ML-1T2

Model: Following are the important models that can be used:

- Connecting poles

- An lift links

Прочность при растяжении характеризуется как сила растяжения на единицу площади, которая связана с растяжением и обозначается σ. Уравнение: σ = F/A

Уравнение: σ = F/A

Где,

- σ – растягивающее давление

- F – растягивающая сила, действующая

An – зона Упругость характеризуется как мера пластического давления, которое материал может выдержать до нарушение и подразумевается под с.

Уравнение: s = P/a

Где

- s — эластичность

- P — сила растяжения, необходимая для разрыва, — площадь поперечного сечения.

Цемент и керамика обычно имеют гораздо более высокие свойства бетона на сжатие, чем жесткость. Композитные материалы, например композитное волокно на основе эпоксидной смолы из стекловолокна, в целом будут иметь большую жесткость, чем сжимающие свойства.

Металлы трудно испытать образец до разочарования в зависимости от давления. Под давлением сталь шипит из-за сжатия/разрушения/сдвига под 45 градусов, что совершенно отличается (хотя и более серьезно) от деформации, которая падает из-за несовершенств или сужения.

В момент, когда на материал действует растягивающая сила пластичности, можно определить сопутствующие важные свойства гибкости:

- Сила упругого растяжения mod: Это твердость материала, известная также как модуль гибкости.

- Характеризуется долей беспокойства, когда скручивание полностью универсально. Для количественной оценки универсального модуля используется изгиб деформации под давлением.

- Предельное растягивающее давление (UTS): характеризуется как максимальное давление, которое материал может выдержать при приложении растягивающей силы. В тот момент, когда материалы проталкиваются за пределы UTS, они ломаются/разрываются.

- Мод прочности: Характеризуется как соотношение между гибким давлением и многократным модом Юнга материала.

- Напряжение разрушения: Оно характеризуется как наибольшее давление, которое известно о точке разделения до того, как оно разделится, и обозначается как σf.

- Метод смещения для определения предела текучести используется, когда испытываемый материал не показывает хорошо распознаваемый штифт из прямой гибкой области на диаграмме. К этому классу относятся многие металлы и большинство пластиков. Противовес указывается в % плотности. Линия проведена от баланса с таким же наклоном, как мод эластичности. Давление стимула при сближении линии баланса с линией прямого гибкого района затем используется для предела текучести по методу смещения.

- Модуль ударной вязкости определяется при проверке силы растяжения путем вычисления абсолютной зоны под изгибом давления/плотности до зубца разочарования/отказа.

- Инженерное дело Напряжение и плотность представляют собой пропорцию соответствующей нагрузки к площади нереформированного поперечного сечения, в то время как истинное напряжение и давление представляют собой пропорцию соответствующей растягивающей силы к площади быстрого поперечного сечения. Подлинное напряжение и деформация рассчитывается для уменьшенной области контрольного примера, когда происходит пластическое скручивание, растягивающее напряжение и предел прочности при растяжении.

Для большинства применений, включая малую плотность (менее 5%), инженерное напряжение и предел прочности при растяжении достаточно точны. Для более значительных изменений скоростей деформации максимальные включенные оценки, отображаемые при истинном напряжении и деформации, становятся фундаментальными.

Для большинства применений, включая малую плотность (менее 5%), инженерное напряжение и предел прочности при растяжении достаточно точны. Для более значительных изменений скоростей деформации максимальные включенные оценки, отображаемые при истинном напряжении и деформации, становятся фундаментальными.

Несколько подлинных примеров обычно используемых растягивающих усилий типа напряжения-деформации: ).

Эластичность представляет собой важную долю давления, которое, как ожидается, разрушит сталь, частично доведя ее до исходной формы и размера. Напряжение — это растягивающая сила, сжимающая сила, приложенная растягивающее напряжение, разделенное площадью поперечного сечения металла.

Эластичность также упоминается как крайняя жесткость. Жесткость оценивается с помощью ковких контрольных аппаратов и испытаний конкретных материалов.

Образец для испытаний на пластичность можно также использовать для определения предела текучести, то есть давления, которое, как ожидается, будет постоянно скручивать сталь.

Изготовить простейший ковкий контрольный прибор и использовать его для проверки жесткости обычных металлов совсем несложно. Присоедините застежку исследовательского центра к лабораторному стенду.

Растягивающая нагрузка Пятна остаются на ровной, устойчивой поверхности. Присоедините 16-мерную металлическую проволочную клетку к застежке. Используйте открывающийся прокол по бокам пластикового стаканчика.

Проденьте кусок веревки через эти отверстия и привяжите застежки веревки к нижнему концу проволоки, проверьте натяжение.

Найдите измерительную линейку рядом с проволочной чекой. Запишите базовую длину прочности на растяжение проволоки. Включите большую часть охарактеризованного веса каждого по очереди. После включения каждой массы отметьте длину проволоки.

Используйте натяжение штангенциркуля для количественного определения толщины проволоки после каждого расширения массы.

Составьте таблицу, показывающую общую массу в чашке, относительную длину проволоки и толщину проволоки. Продолжайте включать массы, пока не оборвется проволока. Разделение толщин оценивается штангенциркулем по двум наукам.

Продолжайте включать массы, пока не оборвется проволока. Разделение толщин оценивается штангенциркулем по двум наукам.

Возведите результат в квадрат и увеличьте на число Пи. Это обеспечивает зону поперечного сечения провода в каждой точке анализа. Запишите эти качества. Увеличивайте объединенную массу в чашке при каждой прогрессии в испытании на качество гравитационного поля Земли.

Эти качества говорят о сжимающей силе, растягивающей силе проволоки. Запишите такие качества, как предел прочности при растяжении, напряжение при растяжении, предел прочности при растяжении, прочность, предел прочности при растяжении, усилие сжатия.

Разделение растягивающей силы, оцененное незадолго до разрыва проволоки, по зоне поперечного сечения проволоки незадолго до разрыва проволоки.

Это значение говорит об определенной жесткости материалов, которые вы испытываете.

Зачем разыгрывать испытания на пластичность? Многочисленные свойства физического материала при растяжении могут быть продиктованы использованием испытаний на пластичность. Испытание на пластическое растяжение дает информацию о качестве и гибкости металлов при одноосных ковких растягивающих усилиях и сжимающих усилиях.

Испытание на пластическое растяжение дает информацию о качестве и гибкости металлов при одноосных ковких растягивающих усилиях и сжимающих усилиях.

Жесткость металла – это прежде всего его способность выдерживать ковкие нагрузки без разрушения. Это важный фактор в цикле формообразования металла, поскольку хрупкие металлы неизбежно ломаются.

Проверка на эластичность обычно используется для выбора материалов для испытаний в целях контроля качества и прогнозирования реакции материала на различные виды энергии растяжения.

WMT&R предлагает несколько видов испытаний на растяжение, проводимых с нормированными или пересчитанными параметрами. Удобные тесты можно проводить при комнатной температуре, повышенных температурах (от -452 до 2200°F) с использованием различных типов образцов, установок и регулируемых механизмов проверки.

Напряжение растяжения – Введение, формула, единица СИ и часто задаваемые вопросы

Когда два человека тянут веревку с обеих сторон в противоположных направлениях, веревка растягивается настолько, насколько может, и в какой-то момент начинает рваться. Когда вы тянете веревку, сила действует вдоль оси. Эта внешне индуцированная сила, действующая на единицу площади материала и растягивающая, называется напряжением растяжения, а способность материала выдерживать это напряжение до тех пор, пока оно не сломается, называется пределом прочности материала на растяжение. Когда длина материала увеличивается в направлении приложенной силы, такая установка напряжения называется напряжением растяжения.

Когда вы тянете веревку, сила действует вдоль оси. Эта внешне индуцированная сила, действующая на единицу площади материала и растягивающая, называется напряжением растяжения, а способность материала выдерживать это напряжение до тех пор, пока оно не сломается, называется пределом прочности материала на растяжение. Когда длина материала увеличивается в направлении приложенной силы, такая установка напряжения называется напряжением растяжения.

Рассмотрим виды напряжения:

Нормальное напряжение

Когда искривляющая сила действует нормально или перпендикулярно на участок тела, то сила, действующая на единицу площади этого тела, называется Нормальный стресс.

Напряжение растяжения (T)

Напряжение растяжения является одной из категорий нормального напряжения.

Растягивающее напряжение вызывается приложенной силой или нагрузкой, которая наклоняется, чтобы удлинить материал в направлении или оси приложенной силы.

Предположим, что молекула 1 и молекула 2 зафиксированы в точках решетки «p» и «q» соответственно, плотно упакованы вместе, так что они остаются в состоянии равновесия.