Предел прочности ст3: Сталь 3 – расшифровка и характеристики

alexxlab | 28.04.2023 | 0 | Разное

Ст 3

Главная / Сортовой прокат / Круг / Ст 3

| Марка : | Ст3сп | |

| Классификация : | Сталь конструкционная углеродистая обыкновенного качества | |

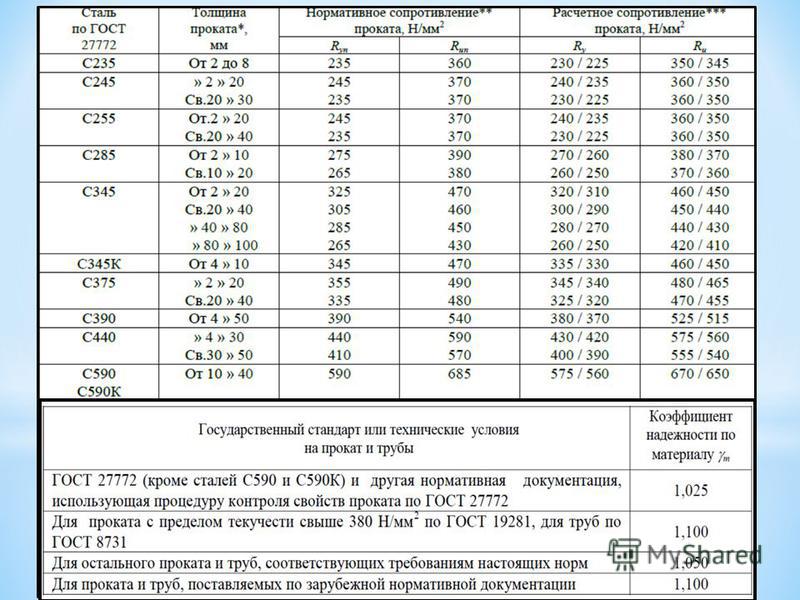

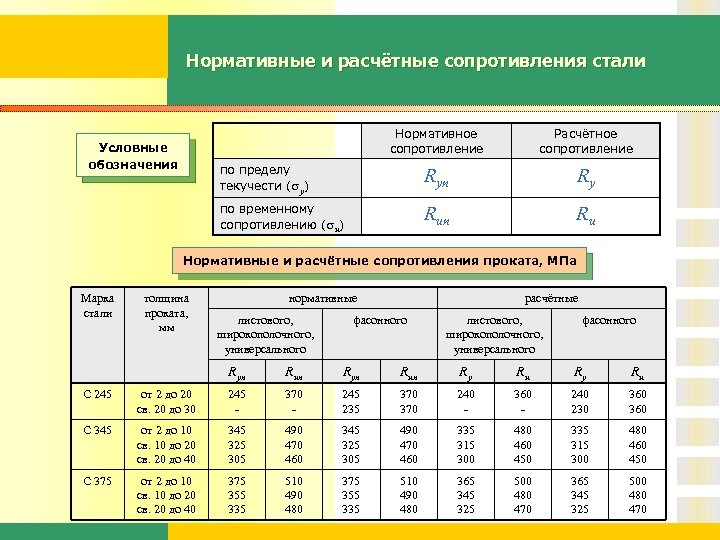

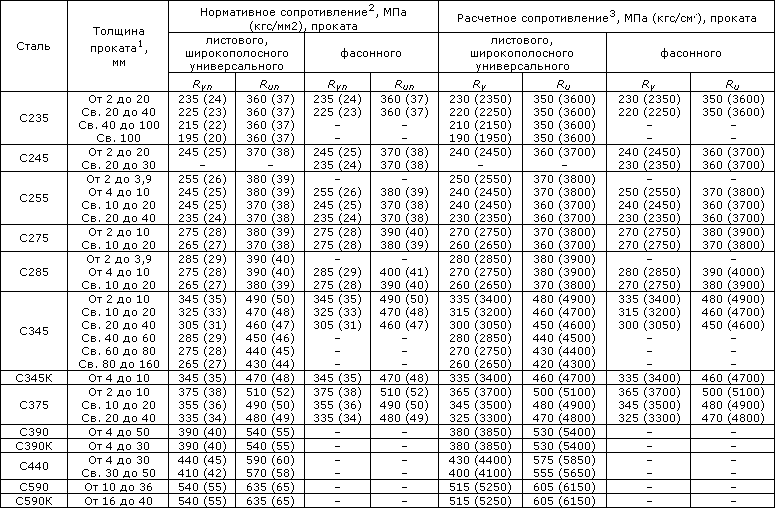

| Дополнение: | По ГОСТ 27772-88 сталь Ст3сп5 соответствует стали для строительных конструкций С245; сталь Ст3сп соответствует стали С285 | |

| ||

| Применение: | Несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах, арматура класса Ат400С | |

| Зарубежные аналоги: | Известны | |

Химический состав в % материала Ст3сп

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

0. 14 – 0.22 14 – 0.22 | 0.15 – 0.3 | 0.4 – 0.65 | до 0.3 | до 0.05 | до 0.04 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

Технологические свойства материала Ст3сп .

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Механические свойства при Т=20oС материала Ст3сп .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Трубы, ГОСТ 8696-74 | 372 | 245 | 23 | |||||

| Трубы, ГОСТ 10705-80 | 372 | 225 | 22 | |||||

| Прокат, ГОСТ 535-2005 | 370-490 | 205-255 | 23-26 | |||||

| Лист толстый, ГОСТ 14637-89 | 370-480 | 205-245 | 23-26 | |||||

| Арматура, ГОСТ 5781-82 | 373 | 235 | 25 | | ||||

| Катанка, ГОСТ 30136-95 | 490-540 | 60 |

| Твердость Ст3сп , | HB 10 -1 = 131 МПа |

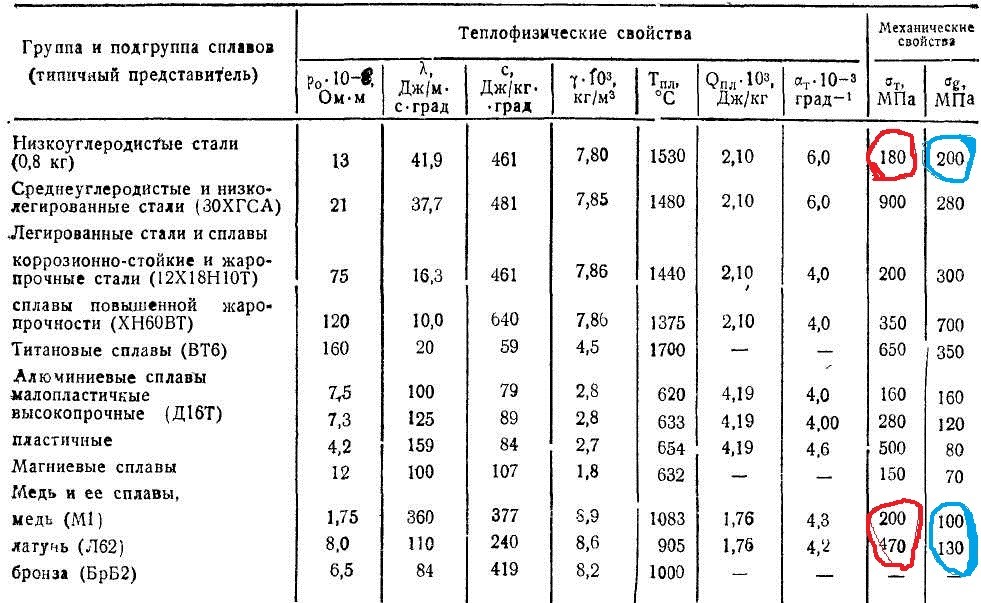

Физические свойства материала Ст3сп .

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 7850 |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Справочная информация взята с сайта http://www.splav.kharkov.com

Предел текучести стали ст3 мпа

Если охарактеризовать понятие предела текучести кратко, то в сопротивлении материалов пределом текучести

называют напряжение, при котором начинает развиваться пластическая деформация. Предел текучести относится к характеристикам прочности.

Согласно [1], текучесть

— это макропластическая деформация с весьма малым

упрочнением

dτ/dγ.

Физический предел текучести

— это механическая характеристика материалов: напряжение, отвечающее нижнему положению

площадки текучести

в

диаграмме растяжения

для материалов, имеющих эту площадку (рисунок),

σ

Т=

P

Т/

F

0. Здесь

Здесь

P

Т — это нагрузка предела текучести, а

F

0 — это первоначальная площадь поперечного сечения образца.

Предел текучести

устанавливает границу между упругой и упруго-пластической зонами деформирования. Даже небольшое увеличение напряжения (нагрузки) выше

предела текучести

вызывает значительные деформации. [2]

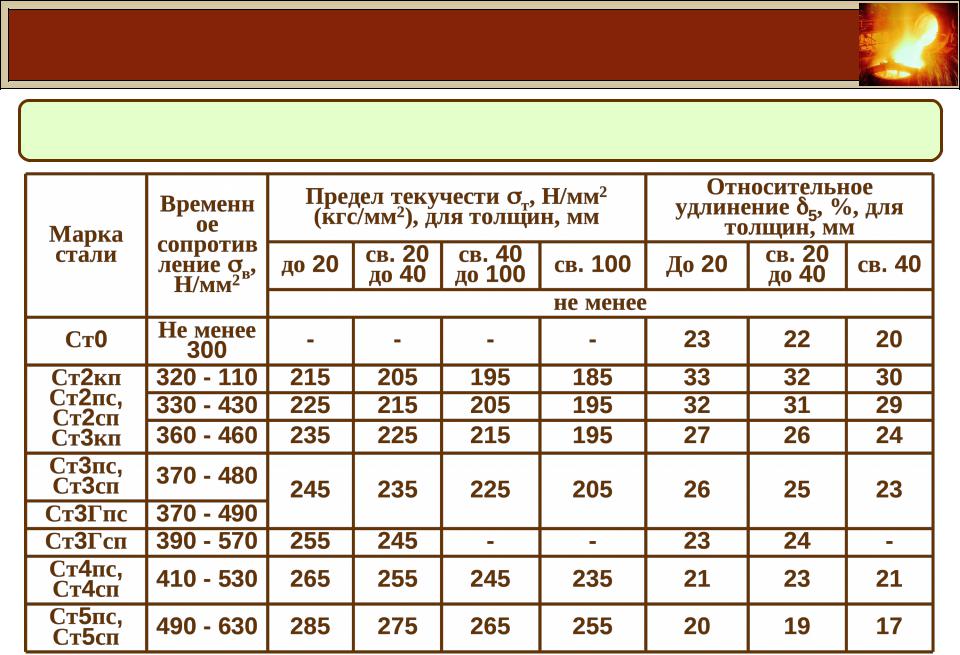

Углеродистая сталь марки Ст3сп по ГОСТ 380

Углеродистая спокойная сталь обыкновенного качества марки Ст3сп (Ст3сп5) выпускается по ГОСТ 380 «СТАЛЬ углеродистая обыкновенного качества. Марки».

Сталь Ст3сп (Ст3сп5) используется при изготовлении горячекатаного сортового, фасонного (уголки, двутавры, швеллеры), листового, широкополосного универсального проката, холоднокатаного тонколистового проката и гнутых профилей, предназначенных для строительных стальных конструкций со сварными и другими соединениями, а также слитков, блюмов, слябов, сутунки, заготовки катаной и непрерывнолитой, труб, поковок и штамповок, лент, проволоки, метизов и др.

Работа деформации

Прочность материала тем выше, чем больше внутренние силы взаимодействия частиц материала. Поэтому величина сопротивления удлинению, отнесенная к единице объема материала, может служить характеристикой его прочности. В этом случае предел прочности не является исчерпывающей характеристикой прочностных свойств данного материала, так как он характеризует только поперечные сечения. При разрыве разрушаются взаимосвязи по всей площади сечения, а при сдвигах, которые происходят при всякой пластической деформации, разрушаются только местные взаимосвязи. На разрушение этих связей затрачивается определенная работа внутренних сил взаимодействия, которая равна работе внешних сил, затрачиваемой на перемещения:

А = РΔl/2 (318. 4.1)

4.1)

где 1/2 – результат статического действия нагрузки, возрастающей от 0 до Р в момент ее приложения (среднее значение (0 + Р)/2)

При упругой деформации работа сил определяется площадью треугольника ОАВ (см. рис. 318.1). Полная работа, затраченная на деформацию образца и его разрушение:

А = ηРмаксΔlмакс (318.4.2)

где η – коэффициент полноты диаграммы, равный отношению площади всей диаграммы, ограниченной кривой АМ и прямыми ОА, MN и ON, к площади прямоугольника со сторонами 0Рмакс (по оси Р) и Δlмакс (пунктир на рис. 318.1). При этом надо вычесть работу, определяемую площадью треугольника MNL (относящуюся к упругим деформациям).

Работа, затрачиваемая на пластические деформации и разрушение образца, является одной из важных характеристик материала, определяющих степень его хрупкости.

Химический состав

Химический состав стали Ст3сп по плавочному анализу ковшовой пробы должен соответствовать нормам, приведенным в табл. 1 (табл. 1-2 ГОСТ 380-2005).

1 (табл. 1-2 ГОСТ 380-2005).

Химический состав стали Ст3сп по плавочному анализу ковшовой пробы

| углерода | марганца | кремния | серы | фосфора | хрома | никеля | меди | мышьяка | азота |

| Массовая доля, % | Массовая доля элемента, %, не более | ||||||||

| 0,14-0,22 | 0,40-0,65 | 0,15-0,30 | 0,050 | 0,040 | 0,30 | 0,08 | 0,010 | ||

| Предельные отклонения по массовой доле элементов, % | |||||||||

| +0,03 −0,02 | +0,05 −0,03 | +0,03 −0,02 | +0,005 | — | +0,002 | ||||

- Примечания:

- Допускается снижение нижнего предела массовой доли марганца на 0,10 % для тонколистового проката и толстолистового проката толщиной до 10 мм при условии обеспечения требуемого уровня механических свойств (п. 4.2 ГОСТ 380-2005).

- Допускается снижение нижнего предела массовой доли марганца до 0,25 %, а нижний предел массовой доли углерода не нормируется, если плавка предназначена для изготовления сортового и фасонного проката (кроме поставляемого для судостроения и вагоностроения), при условии обеспечения требуемого уровня механических свойств (п.

4.2 ГОСТ 380-2005).

4.2 ГОСТ 380-2005). - Допускается увеличение массовой доли меди до 0,40 %, хрома и никеля — до 0,35 % каждого, в стали, изготовленной скрап-процессом, при этом массовая доля углерода должна быть не более 0,20 % (п. 4.4 ГОСТ 380-2005).

- Допускается увеличение массовой доли азота до 0,012 % при выплавке стали в электропечах и до 0,013 %, при условии снижения нормы массовой доли фосфора не менее чем на 0,005 % при каждом повышении массовой доли азота на 0,001 % (п. 4.6 ГОСТ 380-2005).

Методы отбора проб для определения химического состава стали — по ГОСТ 7565, химический анализ стали — по ГОСТ 12359, ГОСТ 17745, ГОСТ 18895, ГОСТ 22536.0- ГОСТ 22536.11, ГОСТ 27809, ГОСТ 28033 или другими методами, утвержденными в установленном порядке и обеспечивающими необходимую точность.

Определение массовой доли хрома, никеля, меди, мышьяка, азота и кремния допускается не проводить при условии гарантии обеспечения норм изготовителем (п. 5.3 ГОСТ 380-2005).

Использование стали Ст3

Раскисление — ключевой фактор для данной марки стали. В зависимости от него определяются конкретные возможные условия эксплуатации, особенности обработки данного металла. Химические и физические свойства металла будут ухудшаться по мере роста общего количества кислорода.

В зависимости от него определяются конкретные возможные условия эксплуатации, особенности обработки данного металла. Химические и физические свойства металла будут ухудшаться по мере роста общего количества кислорода.

Также сталь может быть классифицирована в зависимости от содержания кремния:

- Кипящая. Уровень кремния не менее 0,05%.

- Полуспокойная. Уровень кремния в диапазоне от 0,05% до 0,15%.

- Спокойная. Уровень кремния выше 0,15%.

В ходе производства кипящей стали производится дополнительное насыщение газами. Однако такая сталь относится к нераскисленным, поэтому ценится меньше.

Спокойная разновидность стали обладает наибольшей конечной стоимостью. Это объясняется тем фактом, что именно эта разновидность стали проходит наиболее тщательное очищение от кислорода, чтобы обеспечить наибольшую твердость и прочность. В итоге данный металл обладает наибольшей стойкостью к негативному воздействию окружающей среды.

Уголки, изготовленные из стали Ст3

Спокойная разновидность данной стали используется для создания листового проката, железнодорожных элементов, подвесных конструкций, арматур, трубопроводов.

При этом полуспокойная разновидность стали содержит около 1% кислорода. Она характеризуется меньшей твердостью и пластичностью, чем спокойная разновидность, однако также получила достаточно широкую распространенность. Она необходима для производства труб с различным диаметром и толщиной стенок, шестигранников, уголков и квадратов несущих конструкций, а также листового проката.

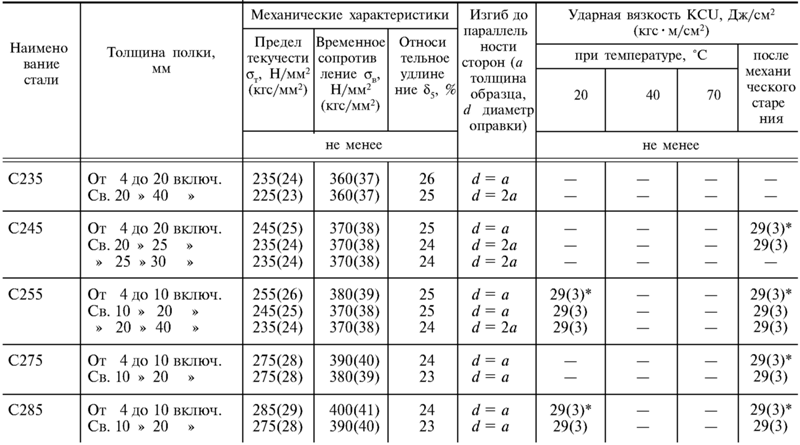

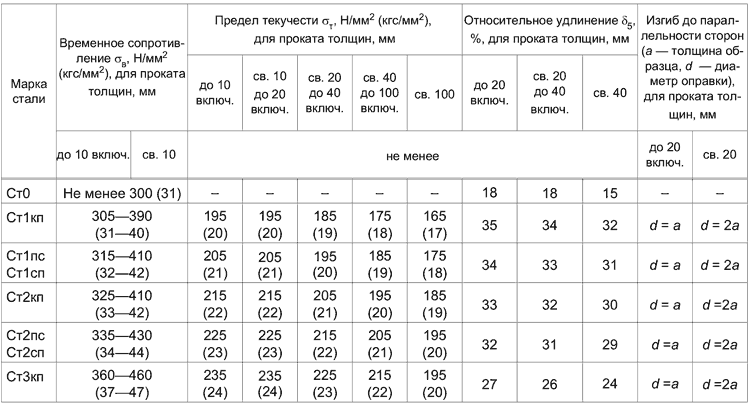

Механические свойства

Механические свойства сортового и фасонного проката из стали Ст3сп (Ст3сп5) при растяжении, ударная вязкость, а также условия испытаний на изгиб должны соответствовать требованиям табл.2 (табл. 2-3 ГОСТ 535).

Механические свойства проката из стали Ст3сп (Ст3сп5)

| Толщина,мм | Механические характеристики | Изгиб до параллель-ности сторон ( а — толщина образца, d — диаметр оправки) | Ударная вязкость KCU , Дж/см² (кгс·м/см²) | Ударная вязкость KCV , Дж/см² (кгс·м/см²) | ||||

| Предел текучести σ т, МПа (кгс/мм²) | Временное сопротив-ление σв, МПа (кгс/мм²) | Относи-тельное удли-нение δ5, % | при температуре, °С | после механи-ческого старения | при температуре, °С | |||

| +20 | −20 | +20 | ||||||

| не менее | не менее | |||||||

| Механические свойства сортового и фасонного проката | ||||||||

До 5 включ. | 255 (26) | 380-490 (39-50) | 26 | d = a | — | |||

| Св. 5 до 10 включ. | 108 (11) | 49 (5) | 49 (5) | 34 (3,5) | ||||

| Св. 10 до 20 включ. | 245 (25) | 370-480 (38-49) | — | |||||

| Св. 20 до 40 включ. | 235 (24) | 25 | d = 2 a | |||||

| Св. 40 до 100 включ. | 225 (23) | 23 | ||||||

| Св. 100 | 205 (21) | |||||||

- Примечания:

- По согласованию изготовителя с потребителем допускается снижение предела текучести на 10 Н/мм² (1 кгс/мм²) для фасонного проката толщиной свыше 20 мм.

- По согласованию изготовителя с потребителем допускается снижение относительного удлинения на 1 % (абс.) для фасонного проката всех толщин.

- Допускается превышение верхнего предела временного сопротивления на 49,0 Н/мм² (5 кгс/мм²), а по согласованию с потребителем — без ограничения верхнего предела временного сопротивления при условии выполнения остальных норм.

По требованию потребителя превышение верхнего предела временного сопротивления не допускается.

По требованию потребителя превышение верхнего предела временного сопротивления не допускается. - Допускается снижение величины ударной вязкости на одном образце на 30 %, при этом среднее значение должно быть не ниже норм, указанных в настоящей таблице

Условный предел текучести

Условный предел текучести

(он же технический предел текучести). Для материалов, не имеющих на диаграмме

площадки текучести

, принимают

условный предел текучести

— напряжение, при котором остаточная деформация образца достигает определённого значения, установленного техническими условиями (большего, чем это установлено для предела упругости). [2] Под условным пределом текучести обычно подразумевают такое напряжение, при котором остаточная деформация составляет 0,2%. Таким образом обычно условный предел текучести при растяжении обозначается σ0,2.

Выделяют также условный предел текучести при изгибе

и

условный предел текучести при кручении

.

Аналоги стали марки Ст3сп

Углеродистой спокойной стали обычного качества марки Ст3сп по ГОСТ 380-2005 соответствуют стали следующих марок:

- С255 по ГОСТ 27772 (прил. 1 ГОСТ 27772-88)

- ВСт3сп5-1 по ТУ 14-1-3023–80 и 18сп по ГОСТ 23570–79 (табл. 51б прил. 1 СНиП II -23-81)

- Е 235-C (Fe 360-C) по ISO 630:1995 (прил. А ГОСТ 380-2005)

Мы изготавливаем следующие типовые металлоизделия:

Лестницы маршевые, площадки, лестницы стремянки и их ограждения по серии 1.450.3-7.94.2:

Лестницы маршевые, площадки, лестницы стремянки и их ограждения по серии 1.450.3-3.2:

Стальные лестницы-стремянки для колодцев по:

Если Вас заинтересовали наши металлоконструкции

, Вы можете отправить нам сообщение, заполнив следующую форму:

Источник

Диаграммы напряжений

На сегодняшний день существует несколько методик испытания образцов материалов. При этом одним из самых простых и показательных являются испытания на растяжение (на разрыв), позволяющие определить предел пропорциональности, предел текучести, модуль упругости и другие важные характеристики материала. Так как важнейшей характеристикой напряженного состояния материала является деформация, то определение значения деформации при известных размерах образца и действующих на образец нагрузок позволяет установить вышеуказанные характеристики материала.

Так как важнейшей характеристикой напряженного состояния материала является деформация, то определение значения деформации при известных размерах образца и действующих на образец нагрузок позволяет установить вышеуказанные характеристики материала.

Тут может возникнуть вопрос: почему нельзя просто определить сопротивление материала? Дело в том, что абсолютно упругие материалы, разрушающиеся только после преодоления некоторого предела – сопротивления, существуют только в теории. В реальности большинство материалов обладают как упругими так и пластическими свойствами, что это за свойства, рассмотрим ниже на примере металлов.

Испытания металлов на растяжение проводятся согласно ГОСТ 1497-84. Для этого используются стандартные образцы. Методика испытаний выглядит приблизительно так: к образцу прикладывается статическая нагрузка, определяется абсолютное удлинение образца Δl, затем нагрузка увеличивается на некоторое шаговое значение и снова определяется абсолютное удлинение образца и так далее. На основании полученных данных строится график зависимости удлинений от нагрузки. Этот график называется диаграммой напряжений.

На основании полученных данных строится график зависимости удлинений от нагрузки. Этот график называется диаграммой напряжений.

Рисунок 318.1. Диаграмма напряжений для стального образца.

На данной диаграмме мы видим 5 характерных точек:

Предел пропорциональности Рп (точка А)

Нормальные напряжения в поперечном сечении образца при достижении предела пропорциональности будут равны:

Предел пропорциональности ограничивает участок упругих деформаций на диаграмме. На этом участке деформации прямо пропорциональны напряжениям, что выражается законом Гука:

Рп = kΔl (318.2.2)

где k – коэффициент жесткости:

k = EF/l (318.2.3)

где l – длина образца, F – площадь сечения, Е – модуль Юнга.

Химический состав

Марки стали различаются по составу, который определяет механические характеристики, область применения и свариваемость материала.

Небольшое количество легирующих элементов и высокая пластичность Ст3 делает её самым распространённым сплавом, применяемым в строительстве. Ни одна стройка не может обойтись без проката из Ст3.

Ни одна стройка не может обойтись без проката из Ст3.

Химический состав материала включает следующие элементы:

- железо – 97%;

- углерод – 0,14-0,22%;

- никель, медь, хром – каждый не больше 0,3%;

- марганец — 0,4-0,65%;

- кремний — 0,05-0,17%;

- мышьяк менее 0,08%;

- серы не более 0,05;

- фосфор менее 0,04%.

Углерод определяет твёрдость, прочность, пластичность, показатели свариваемости, физико-механические свойства стали. Сера и фосфор – вредные примеси.

Легирующие элементы в структуре этого сплава, которые влияют на его характеристики – это марганец, хром, медь и никель.

Особенности обработки стали механическими инструментами

Одним из важнейших моментов составления правильного технологического процесса по обработке деталей, изготовленных из СТ3, является выбор режимов резания и выбор нужного инструмента.

Для обточки и фрезерования используется режущий инструмент, который выполнен из твердых сплавов ВК8, Т5К10.

Также могут быть использованы метчики и плашки, которые выполняются из Р18 и Р6М5. При нарезании резьбы вручную рекомендуется использование касторового масла, которое позволит значительно упростить процесс.

В зависимости от вида обработки, а также имеющихся технических параметров станочного оборудования, осуществляется конкретный выбор скорости обработки.

Физические и механические свойства

Сталь Ст3 это самая используемая марка металла, применяемая в строительстве и в машиностроении. Низкая цена в сочетании с физико-механическими показателями, которые определили популярность этого материала.

Перечислим механические показатели Ст3:

- предел текучести 205-255 МПа;

- временное сопротивление разрыву 370-490 МПа;

- относительное удлинение 22-26%;

- ударная вязкость при температуре:

- 20 0С составляет 108 Дж/см2;

- 20 0С равняется 49 Дж/см2;

- твёрдость HB 10-1: 131 МПа.

Прочностные показатели предел текучести и относительное удлинение – зависят от толщины и формы проката. Чем больше толщина металлопроката, тем ниже значение показателя, самые низкие показатели у труб, высокие показатели у листов, толщиной 5-10 мм.

Чем больше толщина металлопроката, тем ниже значение показателя, самые низкие показатели у труб, высокие показатели у листов, толщиной 5-10 мм.

Плотность Ст3 составляет 7850 кг/м3. Сплав относится к хорошо свариваемым материалам.

Особенности производства СТ3

Все химические и физические свойства готового материала будут определяться компонентами, которые входят в состав, а значит, во многом зависят от использованных технологий при производстве сплава.

Основой стального сплава является феррит, который является составляющей железоуглеродистых сплавов. По своей сути этот элемент является твердым раствором углерода и легирующих компонентов. Данный сплав также насыщается углеродом для повышения его прочности.

Вредными примесями считаются фосфор, сера и их производные, поскольку они ухудшают пластичность сплава, а также увеличивают его хрупкость под воздействием холода.

Маркировка Ст3

Классифицируются низкоуглеродистые стали по составу степени расселения. Раскисление – это процесс удаления из расплава кислорода, являющегося вредной примесью. Он ухудшает механические и другие свойства материала.

Раскисление – это процесс удаления из расплава кислорода, являющегося вредной примесью. Он ухудшает механические и другие свойства материала.

По степени раскисления сплав бывает трёх видов:

- спокойная обозначается «сп»;

- полуспокойная – маркировка «пс»;

- кипящая – «кп».

Проведём расшифровку материала Ст3Гпс. Буквы «Ст» обозначают сталь. Цифра «3» – это процентное содержание углерода, чем больше цифра, тем больший процент углерода содержится в металле. Буква Г — пишется, если процент содержания марганца в 0,8% и более. ПС – полуспокойная.

Расшифровка марок Ст3

Провести расшифровку любой марки можно в соответствии с установленными стандартами и нормативной документации. Обозначение стали по ГОСТ позволяет при расшифровке марок определить основные качества. ГОСТ 380 определяет наличие следующих разновидностей металла:

- Сталь Ст3сп.

- Сталь Ст3пс.

- Сталь Ст3кп.

Стоит учитывать, что индексы должны применяться при любой маркировке.

Свойства различных марок Ст3

Марка материала может расшифровываться следующим образом:

- СТ – обозначение, которое указывает на обыкновенное качество углеродистой стали. Примером назовем Ст3сп5.

- 3 – цифра, являющаяся условным номером марки сплава. В зависимости от концентрации углерода могут применяться цифры в пределе о 0 до 6.

- Г – в некоторых случаях может применяться подобный символ для обозначения марганца. Определенный тип стали, к примеру, Ст3гпс имеет в составе марганец 0,8%.

- Сп – степень раскисления материала. При рассмотрении Ст3пс5 можно сказать, что структура полуспокойная, но при этом степень раскисления достаточно высокая. Обозначение «пс» применяется для полуспокойных, «кп» — кипящих сплавов.

Швеллер СТ3ПС5

Расшифровывается Ст3кп2 подобным образом относительно недавно. Ранее использовались другие стандарты при маркировке. Кроме этого, ранее деление металла проводилось на несколько различных групп.

Скачать ГОСТ 380-2005

Разновидности сплава Ст3

Спокойная сталь раскисляется с использованием марганца, кремния и алюминия. Это дорогой и высококачественный материал. За счёт однородной структуры спокойный металл пластичнее и коррозионно устойчивее. Применяется для изготовления несущих ответственных конструкций, узлов машин, механизмов, которые работают при отрицательных температурах и динамических нагрузках.

Полуспокойная сталь раскисляется марганцем и алюминием. Показатели прочности и пластичности у этого материала близки к спокойной стали, но уступают ей. Применяется при возведении несущих металлоконструкций, где требования к прочностным показателям ниже, чем у конструкций из спокойного металла. Преимуществом этого сплава – его стоимость дешевле.

Преимуществом этого сплава – его стоимость дешевле.

Кипящая сталь самая дешёвая, раскисляется только марганцем. При заливке этого расплава в слябы происходит активное кипение – выделяются содержащиеся в сплаве газы. В разных частях слитка может иметь неоднородные свойства. Кипящая металл хрупкий, плохо сваривается и подвержена коррозии. Применяется для изготовления конструкций, к которым не предъявляются высокие требования.

Преимущества и недостатки стали СТ3

Основными сильными сторонами этой марки стали являются:

- Отличная свариваемость при любой термической обработке.

- Возможность получения большого разбега по механическим свойствам.

- Низкая стоимость при большом количестве вариантов эксплуатации.

- Возможность закалки с помощью высокочастотного тока.

- Отсутствие склонности к отпускной хрупкости.

Основным недостатком, который присущ всем подобным углеродистым аналогам, является повышенная склонность к коррозии.

Другими же недостатками можно отметить невозможность использования сплава в северном климате, а также повышенная хрупкость из-за крупно или среднезернистого строения.

Спрос на кипящие сплавы объясняется их высокой доступностью, поскольку они обладают самой маленькой ценой, а их структура легче всего поддается последующей обработке. Таким образом, в случае необходимости использования активной термической обработки данная разновидность будет наиболее подходящей, хотя и стоит учитывать ее сниженные эксплуатационные характеристики из-за высокого уровня кислорода.

Применение Ст3

Из спокойной стали производят: лист, уголок, швеллер, арматуру, двутавровую балку и другой металлопрокат, который используют для изготовления:

- трубопроводной арматуры, труб, фасонных изделий;

- мостовых кранов, несущих железнодорожных металлоконструкций, каркасов зданий, внутрицеховых металлоконструкций, железнодорожных и автомобильных мостов;

- ёмкостей для хранения воды и нефтепродуктов, железнодорожных вагонов, цистерн для перевозки нефтепродуктов;

- кузовов автомобилей, корпусов судов;

- других ответственные конструкции, применяемых во всех отраслях промышленности, работающих при низких температурах окружающего воздуха, в условиях динамических знакопеременных нагрузок.

Полуспокойная сталь используется для тех же металлоконструкций и деталей, что и спокойная, но при условии, что эти изделия не будут работать при температурах ниже -10 0С.

Кипящая сталь. Применяется для малонагруженных, второстепенных, ненагруженных металлоконструкций, которые работают при постоянных нагрузках. Из неё изготавливают заборы, заземление, кронштейны, листовую обшивку, другие элементы зданий и металлоконструкций.

Источник

Модули упругости

Главными характеристиками упругих свойств материалов являются модуль Юнга Е (модуль упругости первого рода, модуль упругости при растяжении), модуль упругости второго рода G (модуль упругости при сдвиге) и коэффициент Пуассона μ (коэффициент поперечной деформации).

Модуль Юнга Е показывает отношение нормальных напряжений к относительным деформациям в пределах пропорциональности

Модуль Юнга также определяется опытным путем при испытании стандартных образцов на растяжение. Так как нормальные напряжения в материале равны силе, деленной на начальную площадь сечения:

σ = Р/Fо (318. 3.1), (317.2)

3.1), (317.2)

а относительное удлинение ε – отношению абсолютной деформации к начальной длине

то модуль Юнга согласно закону Гука можно выразить так

Рисунок 318.2. Диаграммы напряжений некоторых сплавов металлов

Коэффициент Пуассона μ показывает отношение поперечных деформаций к продольным

Под воздействием нагрузок не только увеличивается длина образца, но и уменьшается площадь рассматриваемого поперечного сечения (если предположить, что объем материала в области упругих деформаций остается постоянным, то значит увеличение длины образца приводит к уменьшению площади сечения). Для образца, имеющего круглое сечение, изменение площади сечения можно выразить так:

Тогда коэффициент Пуассона можно выразить следующим уравнением:

Модуль сдвига G показывает отношение касательных напряжений т к углу сдвига

Модуль сдвига G может быть определен опытным путем при испытании образцов на кручение.

При угловых деформациях рассматриваемое сечение перемещается не линейно, а под некоторым углом – углом сдвига γ к начальному сечению. Так как касательные напряжения равны силе, деленной на площадь в плоскости которой действует сила:

Так как касательные напряжения равны силе, деленной на площадь в плоскости которой действует сила:

т = Р/F (318.3.6)

а тангенс угла наклона можно выразить отношением абсолютной деформации Δl к расстоянию h от места фиксации абсолютной деформации до точки, относительно которой осуществлялся поворот:

tgγ = Δl/h (318.3.7)

то при малых значениях угла сдвига модуль сдвига можно выразить следующим уравнением:

G = т/γ = Ph/FΔl (318.3.8)

Модуль Юнга, модуль сдвига и коэффициент Пуассона связаны между собой следующим отношением:

Е = 2(1 + μ)G (318.3.9)

Значения постоянных Е, G и µ приводятся в таблице 318.1

Таблица 318.1. Ориентировочные значения упругих характеристик некоторых материалов

Примечание: Модули упругости являются постоянными величинами, однако технологии изготовления различных строительных материалов меняются и более точные значения модулей упругости следует уточнять по действующим в настоящий момент нормативным документам. Модули упругости бетона зависят от класса бетона и потому здесь не приводятся.

Модули упругости бетона зависят от класса бетона и потому здесь не приводятся.

Упругие характеристики определяются для различных материалов в пределах упругих деформаций, ограниченных на диаграмме напряжений точкой А. Между тем на диаграмме напряжений можно выделить еще несколько точек:

АППАРАТУРА

2.1. Применяют машины всех систем при условии их соответствия требованиям настоящего стандарта и ГОСТ 1497.

2.2. При проведении испытаний должны соблюдаться требования:

надежное центрирование образца;

плавность нагружения;

средняя скорость нагружения при испытании до предела текучести не должна быть более 10 Н/мм (1 кгс/мм ) в секунду; за пределом текучести скорость нагружения может быть увеличена так, чтобы скорость перемещения подвижного захвата машины не превышала 0,1 рабочей длины испытуемого образца в минуту; шкала силоизмерителя испытательной машины не должна превышать пятикратного ожидаемого значения наибольшей нагрузки для испытуемого образца арматуры;

конструкция захватов испытательной машины должна исключать возможность поворота концов каната вокруг оси образца.

2.3. Измерительные приборы должны соответствовать требованиям настоящего стандарта и другой НТД.

Деформация сжатия

Деформации сжатия подобны деформациям растяжения: сначала происходят упругие деформации, к которым за пределом упругости добавляются пластические. Характер деформации и разрушения при сжатии показан на рис. 318.5:

Рисунок 318.5

а – для пластических материалов; б – для хрупких материалов ; в – для дерева вдоль волокон, г – для дерева поперек волокон.

Испытания на сжатие менее удобны для определения механических свойств пластических материалов из-за трудности фиксирования момента разрушения. Методы механических испытаний металлов регламентируются ГОСТ 25.503-97. При испытании на сжатие формы образца и его размеры могут быть различными. Ориентировочные значения пределов прочности для различных материалов приведены в таблицах 318.2 – 318.5.

Если материал находится под нагрузкой при постоянном напряжении, то к практически мгновенной упругой деформации постепенно прибавляется добавочная упругая деформация. При полном снятии нагрузки упругая деформация уменьшается пропорционально уменьшающимся напряжениям, а добавочная упругая деформация исчезает медленнее.

При полном снятии нагрузки упругая деформация уменьшается пропорционально уменьшающимся напряжениям, а добавочная упругая деформация исчезает медленнее.

Образовавшаяся добавочная упругая деформация при постоянном напряжении, которая исчезает не сразу после разгрузки, называется упругим последействием.

Типы бетона, их применение и прочность

Бетон в целом делится на четыре категории: стандартно предписанный бетон (SPC), специальный бетон, специально разработанный бетон и патентованный бетон. Существуют различные марки бетона:

Стандартизированный предписанный бетон:

- ST1, ST2, ST3, ST4, ST5

Обозначенный бетон:

- Общий бетон: GEN0, GEN1, GEN2, GEN3

- Железобетон: RC2025, RC23/30, RC28/35, RC35/45, RC40/50

- Бетонное покрытие: PAV1, PAV2

- Бетонный фундамент: FND2, FND3, FND4

Стандартные смеси представляют собой определенный список бетонов в соответствии с BS 8500, которые изготавливаются из определенного количества материалов, как того требует Британский стандарт. Эти бетоны обычно смешиваются на месте при выполнении небольших работ или приобретаются у поставщика, не имеющего стандартов качества. SPC представляют собой довольно простые смеси и не имеют гарантии прочности, хотя это можно предположить на основе значений, содержащихся в BS 8500.

Эти бетоны обычно смешиваются на месте при выполнении небольших работ или приобретаются у поставщика, не имеющего стандартов качества. SPC представляют собой довольно простые смеси и не имеют гарантии прочности, хотя это можно предположить на основе значений, содержащихся в BS 8500.

ST1

ST1 или влажная тощая бетонная смесь: обычно используется как в коммерческих, так и в жилых проектах для широкого спектра общих, ненесущих применений, таких как бордюрная подушка, опора, дренажные работы, натяжка и заделка.

Прочность: Предположительно 7,5 Н/мм2 через 28 дней. Он идеально подходит для неармированных фундаментов и оснований домов и пристроек, заполнения траншей, бордюров, патио и неармированных полов домов, если будет добавлена постоянная отделка (например, стяжка или плавающий пол).

Прочность: Предположим, 10 Н/мм2 через 28 дней

ST3

ST3 широко используется для легких бытовых работ и фундаментов, но обычно не подходит в качестве изнашиваемой поверхности. Его можно использовать для изготовления внутренних плит перекрытий при условии, что они не содержат встроенного металла, и идеально подходят для полов в домах без постоянной отделки (например, ковровое покрытие или ламинат).

Его можно использовать для изготовления внутренних плит перекрытий при условии, что они не содержат встроенного металла, и идеально подходят для полов в домах без постоянной отделки (например, ковровое покрытие или ламинат).

Прочность: Предположим, 15 Н/мм2 через 28 дней.

ST4

ST4 используется во многих бытовых, сельскохозяйственных и промышленных целях и подходит в качестве изнашиваемой поверхности для легких пешеходных нагрузок, таких как полы в гаражах, основания навесов, внутренние плиты перекрытий, подложка водостоков/каналов и скамейки.

Прочность: Предположим, 20 Н/мм2 через 28 дней.

ST5

ST5 используется во многих бытовых, коммерческих и сельскохозяйственных целях. Подходит только для легкого пешеходного и троллейбусного движения, такого как склады сельскохозяйственной техники, фундаменты для столбов/колонн, дорожные столбы и армированные плиты первого этажа.

Прочность: Предположительно 25 Н/мм2 через 28 дней

Специальные бетоны Специальные бетоны были разработаны, чтобы сделать выбор подходящего бетона более простым и надежным. Хотя они не охватывают все области применения и ограничивают или ограничивают использование определенных материалов, они подходят для многих жилищных, сельскохозяйственных и структурных применений.

Хотя они не охватывают все области применения и ограничивают или ограничивают использование определенных материалов, они подходят для многих жилищных, сельскохозяйственных и структурных применений.

GEN0

GEN0 или влажная тощая бетонная смесь — это универсальная смесь, обычно используемая как в коммерческих, так и в бытовых проектах для широкого спектра общих применений, неструктурных применений, таких как бордюрное основание, ветки, фундаменты жилых домов, заделка, масса и полости наполнять. GEN0 не следует использовать снаружи, если он полностью не закрыт.

Прочность бетона: 7,5 Н/мм2 через 28 дней.

GEN1

GEN1 – чрезвычайно универсальная смесь, используемая в строительной отрасли для общего и жилищного строительства. Обычно используется для заполнения полостей, бордюров, неармированных фундаментов домов в грунтах DC-1 и навески. Примерами использования GEN1 являются траншейные фундаменты, дренажные работы, площадочные фундаменты, бордюры, пустоты и засыпка. GEN1 не следует использовать снаружи, если он полностью не закрыт.

GEN1 не следует использовать снаружи, если он полностью не закрыт.

Прочность бетона: 10 Н/мм2 через 28 дней.

GEN2

GEN 2 представляет собой идеальный материал для полов в жилых помещениях, когда не будет укладываться постоянная отделка пола, но будет ковровое покрытие или плитка. Примерами использования GEN2 являются фундаменты для стен, навесов или оранжерей, мощение ступеней и дорожек, неармированные ленточные фундаменты. GEN2 не следует использовать снаружи, если он полностью не закрыт.

Прочность бетона: 15 Н/мм2 через 28 дней

GEN3

Gen 3 обычно используется для легких бытовых работ и фундаментов. Его можно использовать для изготовления внутренних плит перекрытий, которые не содержат встроенного металла и будут покрыты ковром, плиткой или ламинатом. Он также подходит для полов в бытовых гаражах, но мы рекомендуем использовать как минимум RC25/30, если гараж также используется в качестве мастерской. GEN3 не следует использовать снаружи, если он полностью не закрыт.

GEN3 не следует использовать снаружи, если он полностью не закрыт.

Прочность бетона: 20 Н/мм2 через 28 дней.

Железобетон (ЖБ)ЖБ используется для серии специальных бетонов, которые используются в бетоне, который будет армированным, предварительно напряженным или содержащим закладную сталь. Спецификации для определенных бетонов серии RC включают требования к максимальному водоцементному отношению (W/C) и минимальному содержанию вяжущего вещества (MCC), что делает спецификацию более простой и полной.

RC20/25

Этот тип бетона подходит для чрезвычайно мягких условий воздействия, таких как слегка армированные полы в домах или гаражах, которые не предназначены для подвешивания и заполнения изолированной бетонной опалубки, используемой над землей.

Прочность бетона: 25 Н/мм2 через 28 дней.

RC25/30

Этот тип бетона подходит для условий умеренного воздействия для таких применений, как легкий армированный бетон, внутренняя изнашиваемая поверхность для легкого пешего/тележного движения и армированные фундаменты в грунтах DC-1.

Прочность бетона: 30 Н/мм2 через 28 дней.

R32/40

Этот тип бетона подходит для условий умеренного и сильного воздействия, таких как общий и сельскохозяйственный железобетон, полы животноводческих и сельскохозяйственных складов, бытовые гаражи, используемые в качестве мастерских.

Прочность бетона: 35 Н/мм2 через 28 дней.

R35/45

Этот тип бетона подходит для очень жестких условий эксплуатации, таких как сельскохозяйственный и промышленный железобетон, устойчивые полы, полы и стены для хранения силоса или пивоваренного зерна или полы для доильных залов и молочных заводов.

Прочность бетона: 45 Н/мм2 через 28 дней.

R40/50

Этот тип бетона подходит для тяжелых условий эксплуатации, таких как сельскохозяйственный и промышленный железобетон, стабильные полы, полы и стены для хранения силоса или пивоваренного зерна или полы для доильных залов и молочных заводов.

Прочность бетона: 50 Н/мм2 через 28 дней.

Бетон для мощенияЭти обозначения придают бетону необходимый уровень морозостойкости для условий Великобритании и подходят практически для всех внешних внутренних и структурных дорог, тротуаров и твердых покрытий. В них указаны MCC и W/C, но также требуется, чтобы смесь содержала минимальное содержание воздуха, которое варьируется в зависимости от максимального используемого/указанного размера заполнителя.

PAV1

Это наиболее распространенный тип бетона, используемый для строительства бытовых дорожных покрытий, где не используются противогололедные соли. Смеси PAV 1 содержат добавку, которая увлекает воздух и создает в бетоне пузырьки воздуха микроразмера. Это помогает защитить поверхность от мороза, особенно циклов замораживания-оттаивания, что делает его особенно полезным для мощения на открытом воздухе. Примерами использования PAV1 являются подъездные пути к домам, внутренние парковки/навесы для автомобилей, наружное мощение, пешеходные дорожки/патио, твердые опоры или основания для мастерских, домов или пристроек. PAV1 не подходит для отделки Powerfloat.

PAV1 не подходит для отделки Powerfloat.

Прочность бетона: 35 Н/мм2 через 28 дней.

PAV2

PAV2 – прочный, прочный бетон, подходящий для коммерческого и промышленного использования. Смеси PAV 2 содержат воздухововлекающую добавку, которая создает в бетоне пузырьки воздуха микроразмера, помогая защитить поверхность от замерзания, особенно циклов замораживания-оттаивания, и делая ее пригодной для использования с противогололедными солями. Примерами использования PAV2 являются плиты/дорожные покрытия для промышленных транспортных средств или машин, а также армированные основания для коммерческих зданий.

Прочность бетона: 35 Н/мм2 через 28 дней.

Бетон для фундамента Обозначение FND, используемое для серии определенных бетонов, которые используются в фундаментах, где было обнаружено, что грунт содержит сульфаты. В них указаны МСС и В/Ц, а также разрешены только те типы цемента, которые, как известно, обеспечивают соответствующую устойчивость к химическим веществам, обнаруженным в земле (в первую очередь сульфатам).

- ФНД2 – (DC-2 Почвы)

- FND3 – (DC-3 Почвы)

- FND4 – (почвы DC-4)

Прочность бетона: 30 Н/мм2 через 28 дней.

Автор: RightMix

В Right Mix мы можем удовлетворить все ваши потребности в бетоне. Чтобы поговорить с одним из наших специалистов по бетону или получить ценовое предложение, позвоните нам по телефону 0114 256 1660 или напишите по адресу [email protected].

Новости по теме

Влияние методов кондиционирования на прочность сцепления при микрорастяжении цемента на основе фосфатного мономера с циркониевой керамикой в сухих и состаренных условиях

. 2008 г., апрель; 85 (1): 1–9.

doi: 10.1002/jbm.b.30908.

Регина Амарал 1 , Мутлу Озджан, Луис Фелипе Валандро, Иван Бальдуччи, Марко Антонио Боттино

принадлежность

- 1 Кафедра стоматологических материалов и протезирования, Стоматологическая школа Сан-Жозе-дус-Кампус, Государственный университет Сан-Паулу (UNESP), Сан-Жозе-дус-Кампус, Бразилия.

- PMID: 17680669

- DOI: 10.1002/jbm.b.30908

Регина Амарал и др. J Biomed Mater Res B Appl Biomater. 2008 9 апр.0003

. 2008 г., апрель; 85 (1): 1–9.

doi: 10.1002/jbm.b.30908.

Авторы

Регина Амарал 1 , Мутлу Озджан, Луис Фелипе Валандро, Иван Бальдуччи, Марко Антонио Боттино

принадлежность

- 1 Кафедра стоматологических материалов и протезирования, Стоматологическая школа Сан-Жозе-дус-Кампус, Государственный университет Сан-Паулу (UNESP), Сан-Жозе-дус-Кампус, Бразилия.

- PMID: 17680669

- DOI: 10.1002/jbm.b.30908

Абстрактный

Цель этого исследования состояла в том, чтобы оценить долговечность прочности связи между полимерным цементом и глиноземистой керамикой, подвергнутой различным методам подготовки поверхности. Двадцать четыре блока (5 x 5 x 4 мм(3)) керамики на основе оксида циркония и алюминия с пропиткой стекловолокном (In-Ceram Zirconia Classic) были случайным образом разделены на три группы обработки поверхности: частицы + силанизация; Метод трибохимического кремнеземного покрытия ST2-Laboratory (110 мкм Al2O3, 110 мкм кремнезем) (Rocatec) + силанизация; ST3-Способ трибохимического покрытия кремнеземом (30 мкм SiO(x)) (CoJet) + силанизация. Каждый обработанный керамический блок помещали в свою силиконовую форму с обнаженной обработанной поверхностью. Полимерный цемент (Panavia F) был приготовлен и введен в форму поверх обработанной поверхности. Образцы были разрезаны для получения необрезанных стержневых образцов (14 шт./блок), которые были случайным образом разделены на два условия: (а) испытание на сухое микрорастяжение после разрезания; (b) Термоциклирование (TC) – (6000x, 5-55 градусов C) и хранение в воде (150 дней). Таким образом, было получено шесть опытных групп (n = 50): Гр1-СТ1 + сухая; Гр2-СТ1 + ТК(;) Гр3-СТ2 + сухая; Гр4-СТ2 + ТК; Гр5-СТ3 + сухой; Гр6-СТ3 + ТК. После испытаний на микрорастяжение были отмечены типы разрушения. ST2 (25,1 +/- 11) и ST3 (24,1 +/- 7,4) показали статистически более высокую прочность связи (МПа), чем ST1 (17,5 +/- 8), независимо от условий старения (p <0,0001). Если в Гр2 самые низкие результаты (13,3 +/- 6,4), то в остальных группах (21,7 +/- 7,4-25,9).+/- 9,1) не показали статистически значимых различий (двусторонний дисперсионный анализ и критерий Тьюки, альфа = 0,05).

Каждый обработанный керамический блок помещали в свою силиконовую форму с обнаженной обработанной поверхностью. Полимерный цемент (Panavia F) был приготовлен и введен в форму поверх обработанной поверхности. Образцы были разрезаны для получения необрезанных стержневых образцов (14 шт./блок), которые были случайным образом разделены на два условия: (а) испытание на сухое микрорастяжение после разрезания; (b) Термоциклирование (TC) – (6000x, 5-55 градусов C) и хранение в воде (150 дней). Таким образом, было получено шесть опытных групп (n = 50): Гр1-СТ1 + сухая; Гр2-СТ1 + ТК(;) Гр3-СТ2 + сухая; Гр4-СТ2 + ТК; Гр5-СТ3 + сухой; Гр6-СТ3 + ТК. После испытаний на микрорастяжение были отмечены типы разрушения. ST2 (25,1 +/- 11) и ST3 (24,1 +/- 7,4) показали статистически более высокую прочность связи (МПа), чем ST1 (17,5 +/- 8), независимо от условий старения (p <0,0001). Если в Гр2 самые низкие результаты (13,3 +/- 6,4), то в остальных группах (21,7 +/- 7,4-25,9).+/- 9,1) не показали статистически значимых различий (двусторонний дисперсионный анализ и критерий Тьюки, альфа = 0,05). Большинство неудач были смешанными (82%), за которыми следовали адгезивные неудачи (18%). Группа 2 показала значительно более высокую частоту несостоятельности АДГЕЗИИ (54%), чем в других группах (p = 0,0001). Как в лабораторных условиях, так и в кабинете врача покрытие силикагелем, а также силанизация продемонстрировали устойчивую силу сцепления. После старения воздушная абразия с Al(2)O(3) размером 110 мкм + силанизация показала наибольшее снижение, что указывает на то, что старение имеет основополагающее значение для испытаний на прочность сцепления кислотостойкой циркониевой керамики с целью оценки их долгосрочных характеристик в условиях эксплуатации. рот.

Большинство неудач были смешанными (82%), за которыми следовали адгезивные неудачи (18%). Группа 2 показала значительно более высокую частоту несостоятельности АДГЕЗИИ (54%), чем в других группах (p = 0,0001). Как в лабораторных условиях, так и в кабинете врача покрытие силикагелем, а также силанизация продемонстрировали устойчивую силу сцепления. После старения воздушная абразия с Al(2)O(3) размером 110 мкм + силанизация показала наибольшее снижение, что указывает на то, что старение имеет основополагающее значение для испытаний на прочность сцепления кислотостойкой циркониевой керамики с целью оценки их долгосрочных характеристик в условиях эксплуатации. рот.

Похожие статьи

Прочность связи полимерного цемента с инфильтрованной стекловолокном керамикой, армированной цирконием, при микрорастяжении: эффект кондиционирования поверхности.

Амарал Р.

, Озджан М., Боттино М.А., Валандро Л.Ф.

Амарал Р. и др.

Дент Матер. 2006 март; 22(3):283-90. doi: 10.1016/j.dental.2005.04.021. Epub 2005 21 июля.

Дент Матер. 2006.

PMID: 16039705

, Озджан М., Боттино М.А., Валандро Л.Ф.

Амарал Р. и др.

Дент Матер. 2006 март; 22(3):283-90. doi: 10.1016/j.dental.2005.04.021. Epub 2005 21 июля.

Дент Матер. 2006.

PMID: 16039705Прочность сцепления полимерного цемента с керамикой с высоким содержанием глинозема и оксида циркония: эффект кондиционирования поверхности.

Валандро Л.Ф., Озджан М., Боттино М.С., Боттино М.А., Скотти Р., Бона А.Д. Валандро Л.Ф. и др. Джей Адхес Дент. 2006 г., июнь; 8 (3): 175–81. Джей Адхес Дент. 2006. PMID: 16830664

Влияние обработки поверхности керамики на основе оксида циркония на прочность сцепления с адгезивной смолой.

Атсу С.С., Киличарслан М.А., Кучукесмен Х.К.

, Ака П.С.

Ацу С.С. и др.

Джей Простет Дент. 2006 г., июнь; 95 (6): 430-6. doi: 10.1016/j.prosdent.2006.03.016.

Джей Простет Дент. 2006.

PMID: 16765155

, Ака П.С.

Ацу С.С. и др.

Джей Простет Дент. 2006 г., июнь; 95 (6): 430-6. doi: 10.1016/j.prosdent.2006.03.016.

Джей Простет Дент. 2006.

PMID: 16765155Адгезия к диоксиду циркония, используемому для реставрации зубов: систематический обзор и метаанализ.

Озджан М., Бернаскони М. Озкан М. и соавт. Джей Адхес Дент. 2015 Февраль;17(1):7-26. дои: 10.3290/j.jad.a33525. Джей Адхес Дент. 2015. PMID: 25646166 Обзор.

Какая обработка поверхности способствует более высокой прочности сцепления при ремонте полимерной нанокерамики и керамики, пропитанной полимером? Систематический обзор и метаанализ.

Moura DMD, Verissimo AH, Leite Vila-Nova TE, Calderon PS, Özcan M, Assunção Souza RO.

Moura DMD и соавт.

Джей Простет Дент. 2022 авг;128(2):139-149. doi: 10.1016/j.prosdent.2020.06.009. Epub 2021 9 фев.

Джей Простет Дент. 2022.

PMID: 33573835

Обзор.

Moura DMD и соавт.

Джей Простет Дент. 2022 авг;128(2):139-149. doi: 10.1016/j.prosdent.2020.06.009. Epub 2021 9 фев.

Джей Простет Дент. 2022.

PMID: 33573835

Обзор.

Посмотреть все похожие статьи

Цитируется

Влияние условий адгезии на прочность сцепления смол для 3D-печати при сдвиге после термоциклирования, используемого для окончательного протеза.

Кан Й.Дж., Пак Й., Шин Й., Ким Дж.Х. Кан Ю.Дж. и др. Полимеры (Базель). 2023 10 марта; 15 (6): 1390. doi: 10.3390/polym15061390. Полимеры (Базель). 2023. PMID: 36987170 Бесплатная статья ЧВК.

Влияние керамики из диоксида циркония, покрытой нанопленкой, на прочность сцепления полимерного цемента.

де Фигейреду VMG, Силва А.М., Масси М., да Силва Собриньо А.С., де Кейрос JRC, Мачадо JPB, до Прадо РФ, Юниор LN. де Фигейредо VMG и др. J Dent Res Dent Clin Dent Prospects. Лето 2022 г .; 16 (3): 170–178. doi: 10.34172/joddd.2022.029. Epub 2022 15 ноября. J Dent Res Dent Clin Dent Prospects. 2022. PMID: 36704190 Бесплатная статья ЧВК.

Текущий сценарий адгезии к диоксиду циркония; предварительная обработка поверхности и полимерные цементы: систематический обзор.

Чаттерджи Н., Гош А. Чаттерджи Н. и др. J Индийский протез Soc. 2022 янв-март;22(1):13-20. дои: 10.4103/jips.jips_478_21. J Индийский протез Soc. 2022. PMID: 36510943 Бесплатная статья ЧВК.

Влияние различных обработок поверхности на прочность связи при микросдвиге и характеристики поверхности диоксида циркония: исследование in vitro.