Предел прочности сталь 3: Сталь 3 – расшифровка и характеристики

alexxlab | 31.01.2023 | 0 | Разное

Предел текучести стали: на что влияет

Из этого материала вы узнаете:

- Что такое предел текучести стали

- Практическое значение предела текучести стали

- Влияние различных добавок на предел текучести стали

- Значение предела текучести стали по ГОСТу

- Проверка сплава на предел текучести

Что такое предел текучести стали

Различные марки стали широко применяются в большинстве областей современной промышленности. Стальные сплавы имеют высокие эксплуатационные характеристики, которые делают их востребованным материалом в строительстве, в машино- и станкостроении, в производстве самых разных механизмов, инструментов, медицинского оборудования и т. д.

На стадии проектирования специалистам необходимо принимать в расчет целый ряд важных характеристик металла, одной из которых является предел его текучести.

Конструктору-проектировщику необходимо подбирать сплав, исходя из его механических свойств. Предел текучести стали – это напряжение, при котором деформации нарастают без увеличения прилагаемой нагрузки. Соответственно, чем меньше это значение, тем хуже прочностные характеристики металла и ниже нагрузки, при которых допустима эксплуатация изделий.

Предел текучести стали – это напряжение, при котором деформации нарастают без увеличения прилагаемой нагрузки. Соответственно, чем меньше это значение, тем хуже прочностные характеристики металла и ниже нагрузки, при которых допустима эксплуатация изделий.

При проектировании элементов конструкций и деталей для различных сооружений и механизмов инженерам необходимо исключить возможность серьезных изменений и разрушения. В ходе создания проекта обязательно учитывается, какой предел текучести стали допустим для деталей данного агрегата, так как от этого зависит, помимо эксплуатационных качеств, безопасность людей.

VT-metall предлагает услуги:

Предел текучести конструкционной стали позволяет судить о допустимых нагрузках для конкретных материалов и изготовленных из них деталей механизмов или элементов конструкций. Проще говоря, это максимальная нагрузка для:

- зданий;

- сооружений;

- деталей и узлов механизмов.

Изначально этот параметр определяли эмпирическим путем.

Развитие ядерной физики в начале прошлого столетия сделало возможным определение расчетного предела текучести стали. В работах, опубликованных в 1924 году, Яков Френкель смог определить значение напряжения, которого достаточно для деформирования простых тел, используя в качестве исходной величины прочность связей между атомами. Такие вычисления в начале XX века были крайне сложными, но начало было положено.

Значение предела текучести ученый рассчитал по формуле:

ττ = G / 2π, где

G – модуль сдвига, определяющий устойчивость межатомных связей,

ττ – обозначение предела текучести стали при кручении.

По мере развития науки повысившаяся точность расчетов позволила существенно расширить область применения металлоконструкций и механизмов в строительстве и многих других сферах.

Практическое значение предела текучести стали

Специалисты уделяют стальным сплавам особое внимание, разрабатывая методики расчета прочностных показателей и определяя предельно допустимые нагрузки на детали из разных типов стали, так как сегодня это самый востребованный в промышленности и строительстве материал.

Детали и элементы из стали при эксплуатации часто испытывают на себе серьезные нагрузки, в том числе и комбинированные. Изделия подвергаются растяжению, сжатию, изгибанию и сдвигу. Нагрузка может быть статической, динамической или циклической, когда максимум напряжения снова и снова достигается через определенные промежутки времени. Задача специалиста в том, чтобы сделать будущую конструкцию или механизм максимально долговечным, надежным и безопасным.

Типы стали с высоким пределом текучести востребованы по экономическим соображениям, так как дают возможность снизить металлоемкость и массу изделий, сохраняя при этом высокое качество и соответствие нормам ГОСТа, ТУ и другим стандартам.

Расчетное сопротивление стали по пределу текучести – ключевой показатель, характеризующий устойчивость деталей к деформированию и разрушению под действием различных нагрузок.

Влияние различных добавок на предел текучести стали

Влияние содержания углерода на свойства стали

В соответствии с принципом аддитивности можно проследить зависимость предела текучести стали от процентной доли содержащегося в ней углерода. Увеличивая концентрацию этого элемента до 1,2 %, можно добиться также повышения прочности, твердости и пороговой хладоемкости.

Увеличивая концентрацию этого элемента до 1,2 %, можно добиться также повышения прочности, твердости и пороговой хладоемкости.

При увеличении процентной доли углерода выше 1,2 % углеродистая сталь демонстрирует существенное ухудшение таких характеристик, как свариваемость и предельная пластичность. Лучше всего поддаются сварке низкоуглеродистые типы стали.

Азот и кислород в сплаве

Оба этих элемента, стоящих в начале периодической таблицы, относят к вредным примесям. Они ухудшают качество сплава, отрицательно сказываясь на его вязкости и пластичности, снижая сопротивление хрупкому разрушению. Доля кислорода в составе выше 0,03 % ускоряет старение стали, а примесь азота способствует повышению ее ломкости. Однако в отдельных случаях азот может улучшать прочностные характеристики за счет снижения предела текучести.

Добавки марганца и кремния

Марганец в качестве легирующей добавки используют, чтобы раскислить сплав и нивелировать вредное воздействие серы. Благодаря близости свойств этого металла и железа его добавление в состав стальных сплавов само по себе не оказывает какого-либо заметного влияния на их характеристики. Обычно в стали содержится порядка 0,8 % этого элемента.

Благодаря близости свойств этого металла и железа его добавление в состав стальных сплавов само по себе не оказывает какого-либо заметного влияния на их характеристики. Обычно в стали содержится порядка 0,8 % этого элемента.

Кремний добавляют для раскисления сплава в концентрации не более 0,4 %. Дальнейшее повышение процентной доли этого элемента отрицательно сказывается на свариваемости. В конструкционных марках стали по этой причине содержание кремния не превышает 0,25 %. В остальном добавление этого компонента не меняет ключевых свойств металла.

Примеси серы и фосфора

Сера является исключительно вредной примесью и отрицательно воздействует на многие физические свойства и технические характеристики материалов. Предельно допустимое содержание этого элемента в стальных сплавах в виде хрупких сульфитов – 0,06 %.

Присутствие серы в составе стали ведет к снижению таких показателей, как предел текучести, пластичность, ударная вязкость, устойчивость к износу и коррозии.

Воздействие фосфора двояко: он влияет на ряд физико-химических характеристик. Добавление этого элемента повышает предел текучести, но при этом параллельно снижает ударную вязкость и пластичность. Допустимая процентная доля этой примеси колеблется от 0,025 до 0,044 %. Негативное воздействие фосфора усиливается при повышении углеродистости сплава.

Легирующие добавки в составе сплавов

Легирующие элементы (специальные добавки) используются для приведения его характеристик к требуемым значениям. Улучшенный таким способом металл принято называть легированным. Для достижения оптимального эффекта такие дополнения вводятся комбинированно с соблюдением нужных пропорций.

Для легирования используют хром, никель, ванадий, молибден и другие элементы. Их добавление дает возможность повысить предел текучести, прочность, ударную вязкость, устойчивость к коррозии и ряд других механических и физико-химических характеристик.

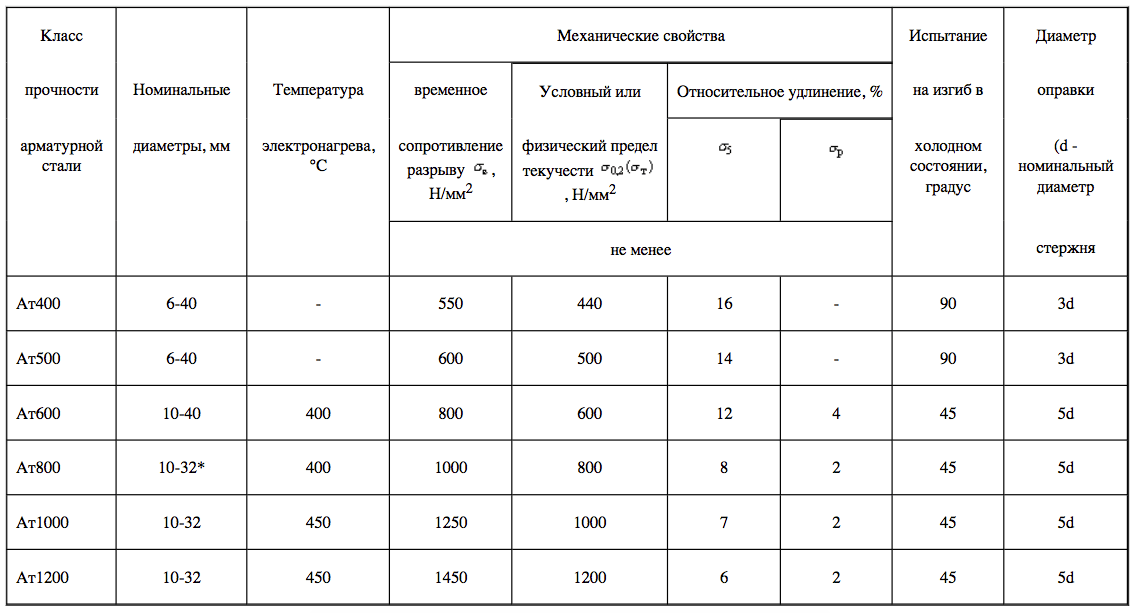

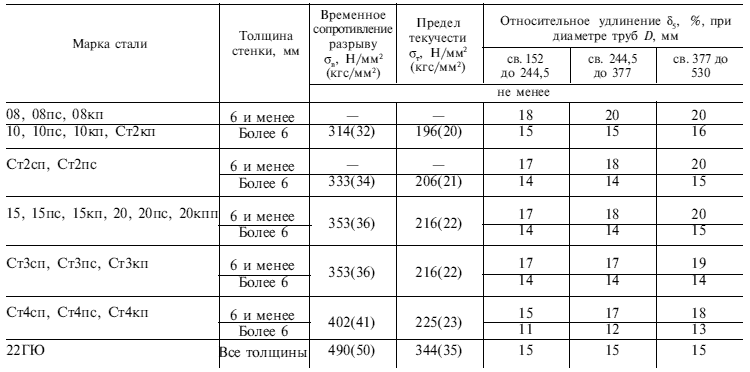

Значение предела текучести стали по ГОСТу

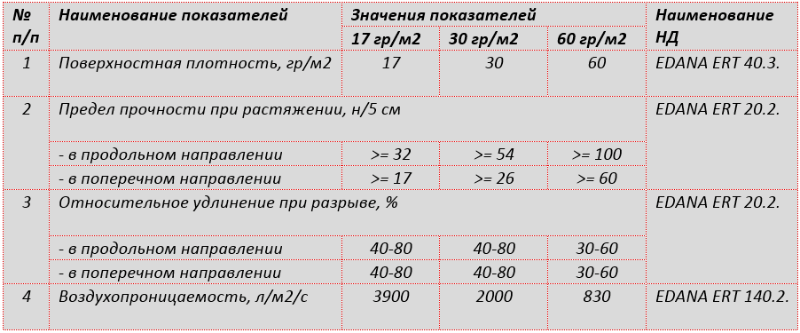

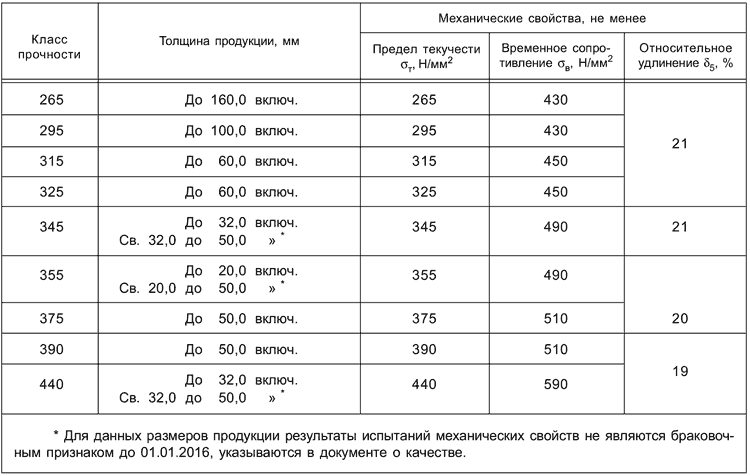

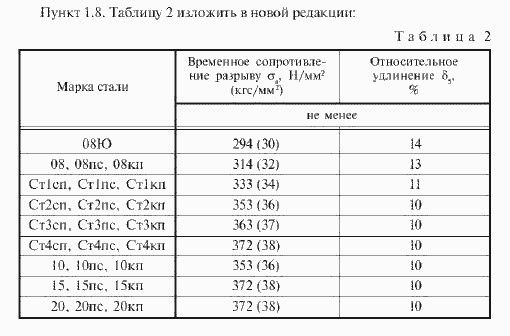

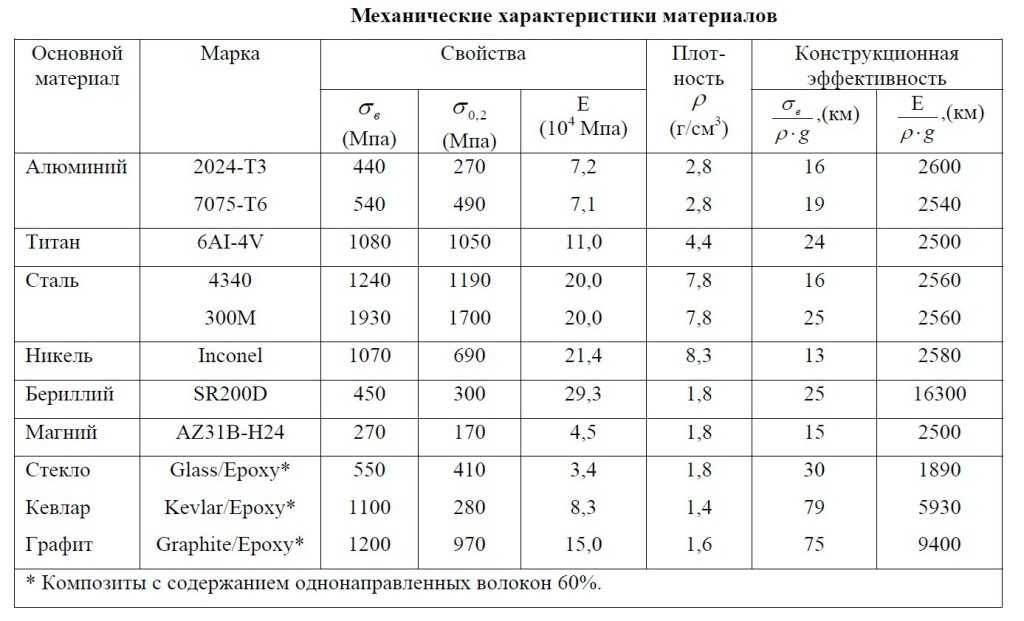

Предел текучести (σТ) для различных марок стали регламентируют соответствующие ГОСТы. Все значения указаны в МПа и с примечанием «не менее». Ниже приводятся примеры для наиболее широко применяемых типов.

Все значения указаны в МПа и с примечанием «не менее». Ниже приводятся примеры для наиболее широко применяемых типов.

ГОСТ 1050 от 1988 года для качественных углеродистых конструкционных видов стали содержит значения предела текучести сплава при температуре +20 °С (образцы, диаметр или толщина которых не превышает 80 мм):

- сталь 20 (Ст20, 20) при T = +20 °С, прокат, нормализованная – не менее 245 МПа;

- сталь 30 (Ст30, 30) при T = +20 °С, прокат, нормализованная – не менее 295 МПа;

- сталь 45 (Ст45, 45) при T = +20 °С, прокат, нормализованная – не менее 355 МПа.

Если сталь изготавливается по согласованию с заказчиком, то ГОСТ предусматривает другие нормы. В частности, нормативный предел текучести стали для образцов, прошедших термообработку, должен быть:

Сталь 30 (Ст30, закалка и отпуск)

- прокат размером до 16 мм – не менее 400 МПа;

- прокат размером от 16 до 40 мм – не менее 355 МПа;

- прокат размером от 40 до 100 мм – не менее295 МПа.

Сталь 45 (Ст45, закалка и отпуск)

- прокат размером до 16 мм – не менее 490 МПа;

- прокат размером от 16 до 40 мм – не менее 430 МПа;

- прокат размером от 40 до 100 мм – не менее 375 МПа.

Указанные для Ст30 параметры относятся к прокату до 63 мм (ГОСТ 4543 от 1971 года).

Сталь 40Х (СТ40Х, сталь конструкционная легированная, хромистая, ГОСТ 4543 от 1971 года): для проката размером 25 мм (закалка и отпуск)– предел текучести не менее 785 МПа.

Сталь 09Г2С (лист, конструкционная низколегированная для сварных конструкций, кремнемарганцовистая, ГОСТ 5520 от 1979 года) – предел текучести не менее 265 – 345 МПа. При высокой температуре предел текучести стали составляет: +250 °С – 225 МПа; +300 °С –196 МПа; +350 °С – 176 МПа; +400 °С – 157 МПа.

Сталь 3 (углеродистая обыкновенного качества, ГОСТ 380 от 2005 года) выпускается под марками: Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, каждая имеет регламентированный минимальный предел текучести.

Проверка сплава на предел текучести

Перед началом производства свойства сплавов изучают, проводя испытания, в ходе которых образцы подвергают воздействию различных нагрузок до полной утраты изначальных характеристик.

Металл подвергают:

- статистическим нагрузкам;

- проверке на выносливость и усталость;

- растягиванию;

- изгибанию и скручиванию;

- изгибанию с растяжением.

Для испытания образцов пользуются специальным оборудованием, создавая близкие или аналогичные таковым условия при последующей эксплуатации изделий.

Для исследования берется образец цилиндрической формы (сечение 20 мм, длина 10 мм), на который воздействует растягивающая нагрузка. Для захвата вырезается заготовка большей длины, на ней отмечается расчетный отрезок в 10 мм. Увеличивая силу воздействия, фиксируют удлинение, отмечая данные на графике – диаграмме условного растяжения.

При малой силе воздействия происходит пропорциональное удлинение расчетного отрезка, пока по мере увеличения напряжения не будет достигнут предел пропорциональности.

Далее удлинение становится непропорциональным и достигает порога, пройдя который образец не может вернуться к изначальной длине. На следующем этапе изменение длины идет без увеличения силы, воздействующей на него, – достигается предел текучести. К примеру, для прута Ст3 это состояние возникает при нагрузке 240 МПа.

Материалы, самостоятельно деформирующиеся в течение длительного периода времени при неизменной силе воздействия, принято называть идеально пластическими.

Случается, что нет возможности четко определить площадку текучести. В таких случаях пользуются определением «условный предел текучести», который подразумевает деформацию или остаточное изменение около 0,2 %. Эта величина может варьировать в зависимости от того, насколько пластичен конкретный металл.

Чем ниже пластичность, тем меньше остаточное изменение. Слабо выраженная деформация свойственна «уплотняющимся сплавам» – меди, латуни, алюминию, низкоуглеродистым типам стали.

В ходе исследований и испытаний выяснилось, что в металле, который начал «течь», имеют место существенные искажения кристаллической решетки с формированием линий сдвига слоев.

После самопроизвольного растяжения металл достигает следующего состояния и вновь начинает сопротивляться деформированию. Далее материал проходит предел прочности, образуется слабая область, где образец начинает сужаться.

Рекомендуем статьи

- Арматурная сталь: характеристики, виды, сферы применения

- Мартенситная сталь: характеристики, сферы применения

- Катодное покрытие: виды получения и сферы использования

Происходит быстрое уменьшение площади поперечного сечения, сопровождаемое одновременным падением величины силы воздействия и напряжения с последующим разрывом образца.

Наиболее прочные сплавы выдерживают напряжение до 1 716 МПа. Предел текучести высокопрочной стали Ст3 колеблется от 392 до 490 МПа.

Предел текучести – одна из ключевых характеристик стальных сплавов. Современная промышленность требует большого количества деталей из стали, обладающих высокой прочностью. Поэтому специалисты обязаны уметь правильно рассчитывать главные параметры будущих изделий и применять расчетные данные на практике.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Предел текучести стали ст3 мпа

Если охарактеризовать понятие предела текучести кратко, то в сопротивлении материалов пределом текучести

называют напряжение, при котором начинает развиваться пластическая деформация. Предел текучести относится к характеристикам прочности.

Согласно [1], текучесть

— это макропластическая деформация с весьма малым

упрочнением

dτ/dγ.

Физический предел текучести

— это механическая характеристика материалов: напряжение, отвечающее нижнему положению

площадки текучести

в

диаграмме растяжения

для материалов, имеющих эту площадку (рисунок),

σ

Т=

P

Т/

F

0. Здесь

P

Т — это нагрузка предела текучести, а

F

0 — это первоначальная площадь поперечного сечения образца.

Предел текучести

устанавливает границу между упругой и упруго-пластической зонами деформирования. Даже небольшое увеличение напряжения (нагрузки) выше

предела текучести

вызывает значительные деформации. [2]

Углеродистая сталь марки Ст3сп по ГОСТ 380

Углеродистая спокойная сталь обыкновенного качества марки Ст3сп (Ст3сп5) выпускается по ГОСТ 380 «СТАЛЬ углеродистая обыкновенного качества. Марки».

Сталь Ст3сп (Ст3сп5) используется при изготовлении горячекатаного сортового, фасонного (уголки, двутавры, швеллеры), листового, широкополосного универсального проката, холоднокатаного тонколистового проката и гнутых профилей, предназначенных для строительных стальных конструкций со сварными и другими соединениями, а также слитков, блюмов, слябов, сутунки, заготовки катаной и непрерывнолитой, труб, поковок и штамповок, лент, проволоки, метизов и др.

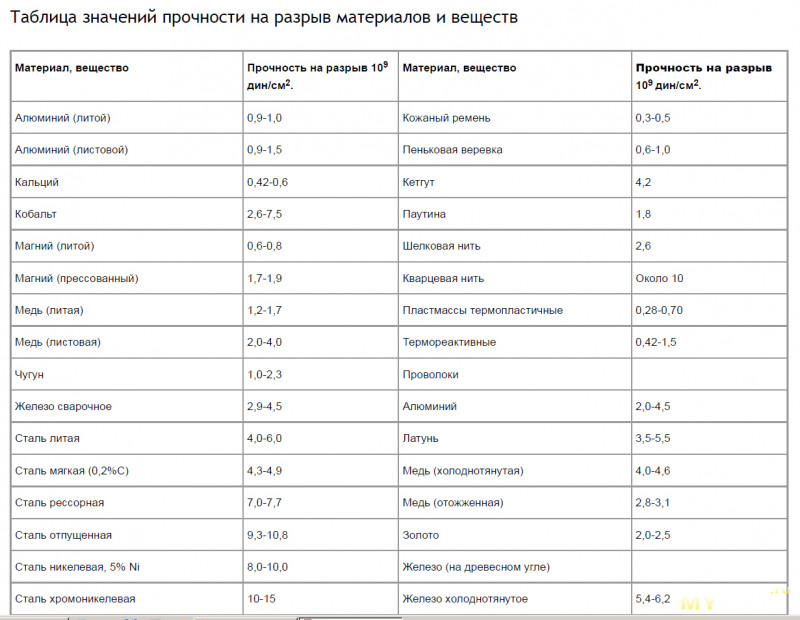

Работа деформации

Прочность материала тем выше, чем больше внутренние силы взаимодействия частиц материала. Поэтому величина сопротивления удлинению, отнесенная к единице объема материала, может служить характеристикой его прочности. В этом случае предел прочности не является исчерпывающей характеристикой прочностных свойств данного материала, так как он характеризует только поперечные сечения. При разрыве разрушаются взаимосвязи по всей площади сечения, а при сдвигах, которые происходят при всякой пластической деформации, разрушаются только местные взаимосвязи. На разрушение этих связей затрачивается определенная работа внутренних сил взаимодействия, которая равна работе внешних сил, затрачиваемой на перемещения:

А = РΔl/2 (318. 4.1)

4.1)

где 1/2 – результат статического действия нагрузки, возрастающей от 0 до Р в момент ее приложения (среднее значение (0 + Р)/2)

При упругой деформации работа сил определяется площадью треугольника ОАВ (см. рис. 318.1). Полная работа, затраченная на деформацию образца и его разрушение:

А = ηРмаксΔlмакс (318.4.2)

где η – коэффициент полноты диаграммы, равный отношению площади всей диаграммы, ограниченной кривой АМ и прямыми ОА, MN и ON, к площади прямоугольника со сторонами 0Рмакс (по оси Р) и Δlмакс (пунктир на рис. 318.1). При этом надо вычесть работу, определяемую площадью треугольника MNL (относящуюся к упругим деформациям).

Работа, затрачиваемая на пластические деформации и разрушение образца, является одной из важных характеристик материала, определяющих степень его хрупкости.

Химический состав

Химический состав стали Ст3сп по плавочному анализу ковшовой пробы должен соответствовать нормам, приведенным в табл. 1 (табл. 1-2 ГОСТ 380-2005).

1 (табл. 1-2 ГОСТ 380-2005).

Химический состав стали Ст3сп по плавочному анализу ковшовой пробы

| углерода | марганца | кремния | серы | фосфора | хрома | никеля | меди | мышьяка | азота |

| Массовая доля, % | Массовая доля элемента, %, не более | ||||||||

| 0,14-0,22 | 0,40-0,65 | 0,15-0,30 | 0,050 | 0,040 | 0,30 | 0,08 | 0,010 | ||

| Предельные отклонения по массовой доле элементов, % | |||||||||

| +0,03 −0,02 | +0,05 −0,03 | +0,03 −0,02 | +0,005 | — | +0,002 | ||||

- Примечания:

- Допускается снижение нижнего предела массовой доли марганца на 0,10 % для тонколистового проката и толстолистового проката толщиной до 10 мм при условии обеспечения требуемого уровня механических свойств (п. 4.2 ГОСТ 380-2005).

- Допускается снижение нижнего предела массовой доли марганца до 0,25 %, а нижний предел массовой доли углерода не нормируется, если плавка предназначена для изготовления сортового и фасонного проката (кроме поставляемого для судостроения и вагоностроения), при условии обеспечения требуемого уровня механических свойств (п.

4.2 ГОСТ 380-2005).

4.2 ГОСТ 380-2005). - Допускается увеличение массовой доли меди до 0,40 %, хрома и никеля — до 0,35 % каждого, в стали, изготовленной скрап-процессом, при этом массовая доля углерода должна быть не более 0,20 % (п. 4.4 ГОСТ 380-2005).

- Допускается увеличение массовой доли азота до 0,012 % при выплавке стали в электропечах и до 0,013 %, при условии снижения нормы массовой доли фосфора не менее чем на 0,005 % при каждом повышении массовой доли азота на 0,001 % (п. 4.6 ГОСТ 380-2005).

Методы отбора проб для определения химического состава стали — по ГОСТ 7565, химический анализ стали — по ГОСТ 12359, ГОСТ 17745, ГОСТ 18895, ГОСТ 22536.0- ГОСТ 22536.11, ГОСТ 27809, ГОСТ 28033 или другими методами, утвержденными в установленном порядке и обеспечивающими необходимую точность.

Определение массовой доли хрома, никеля, меди, мышьяка, азота и кремния допускается не проводить при условии гарантии обеспечения норм изготовителем (п. 5.3 ГОСТ 380-2005).

Использование стали Ст3

Раскисление — ключевой фактор для данной марки стали. В зависимости от него определяются конкретные возможные условия эксплуатации, особенности обработки данного металла. Химические и физические свойства металла будут ухудшаться по мере роста общего количества кислорода.

В зависимости от него определяются конкретные возможные условия эксплуатации, особенности обработки данного металла. Химические и физические свойства металла будут ухудшаться по мере роста общего количества кислорода.

Также сталь может быть классифицирована в зависимости от содержания кремния:

- Кипящая. Уровень кремния не менее 0,05%.

- Полуспокойная. Уровень кремния в диапазоне от 0,05% до 0,15%.

- Спокойная. Уровень кремния выше 0,15%.

В ходе производства кипящей стали производится дополнительное насыщение газами. Однако такая сталь относится к нераскисленным, поэтому ценится меньше.

Спокойная разновидность стали обладает наибольшей конечной стоимостью. Это объясняется тем фактом, что именно эта разновидность стали проходит наиболее тщательное очищение от кислорода, чтобы обеспечить наибольшую твердость и прочность. В итоге данный металл обладает наибольшей стойкостью к негативному воздействию окружающей среды.

” src=”https://www.youtube.com/embed/6-eb6IN6A9o?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””> Объяснение марок сталии их характеристик (часть 3): предел прочности при растяжении/предел текучести — следующий уровень

а также дальнейшее рассмотрение подкатегорий углеродистой стали. Большинство стеллажей для поддонов сегодня изготовлены из углеродистой стали, но не все изделия из углеродистой стали одинаковы. Существуют разные марки стали, что приводит к разной прочности на растяжение и пределу текучести, что может повлиять на качество и прочность (и, в конечном счете, на безопасность) готового продукта. Вот что вам нужно знать.

Предел прочности при растяжении и предел текучести Предел прочности при растяжении и предел текучести являются важными показателями способности материала работать в приложении, и эти измерения широко используются при описании свойств металлов и сплавов.

Основное различие между пределом текучести и пределом текучести заключается в том, что предел текучести представляет собой минимальное напряжение, при котором материал постоянно деформируется, тогда как предел прочности описывает максимальное напряжение, которое материал может выдержать до разрушения.

Значения предела текучести и предела прочности при растяжении металла обычно выражаются в США в фунтах на квадратный дюйм (psi) или в килограммах на квадратный дюйм (kpsi).

Минимальная прочность на растяжение и предел текучести стеллажа для поддонов Различные марки стали имеют разные предел прочности на растяжение и предел текучести. Общепринято и рекомендуется инженерами, чтобы сталь, используемая для стеллажей для поддонов, имела предел текучести не менее 50 000 фунтов на квадратный дюйм. Большинство производителей в США используют сталь, рассчитанную на давление от 50 000 до 55 000 фунтов на квадратный дюйм (все стойки FlexRack™ следующего уровня имеют минимальное давление 55 000 фунтов на квадратный дюйм). Большая часть стали, поступающей из Азии, будет меньше, часто до 40 000 фунтов на квадратный дюйм. Как вы можете знать, что вы получаете? Спросите заводской сертификат.

Большая часть стали, поступающей из Азии, будет меньше, часто до 40 000 фунтов на квадратный дюйм. Как вы можете знать, что вы получаете? Спросите заводской сертификат.

Заводской сертификат — это документ, выдаваемый заводом, который предоставляет конечному пользователю сырья подтверждение того, что полученный материал соответствует требованиям его заказа. Сертификат завода имеет разные названия, например лист проката, сертификат заводских испытаний (MTC), отчет заводских испытаний (MTR), сертифицированный отчет заводских испытаний (CMTR) или отчет металлургических испытаний. Эти отчеты также используются для обеспечения прослеживаемости материала от его создания до его включения в готовую деталь. Все заводские сертификаты имеют номер плавки, и все сопроводительные документы, а во многих случаях и маркировка на самом сырье должны соответствовать номеру плавки в сертификате.

Следите за новостями, чтобы не пропустить наш последний пост в этой серии из четырех статей о марках и спецификациях стали – мы рассмотрим различные варианты отделки поверхности, доступные для стали.

Next Level использует углеродистую сталь с высоким пределом текучести. Наши рамы начинаются с предела текучести стали 55 000 фунтов на квадратный дюйм, а наши балки начинаются с минимального предела текучести стали 60 000 тысяч фунтов на квадратный дюйм. Мы можем изготовить заводские сертификаты для каждого куска рулона, который мы покупаем.

Фото: Микко Дж. Путконен, Public Domaine

Прочность на растяжение | Ассоциация продуктов прецизионной обработки

Тег: Прочность на растяжение

Размещено на

Использование таблиц преобразования и коэффициентов для преобразования значений твердости сталей широко распространено и обычно основано на методологии ASTM.

Справочник по материалам из черных металлов SAE Перечень стандартных таблиц преобразования твердости для металлов ASTM E140

Для неаустенитных сталей и сплавов авторитетным стандартом являются стандартные таблицы преобразования твердости для металлов по методу ASTM E140.

- C преобразование значений является лишь приблизительным процессом из-за различного сочетания свойств материала, измеряемых каждым испытанием;

- Преобразованные значения подходят для использования при установлении пределов спецификации;

- Преобразованные значения подчинены фактическим тестовым значениям;

Метод ASTM E140, параграф 1.12 Предупреждение:

” Преобразование значений твердости следует использовать только в том случае, когда невозможно испытать материал в указанных условиях, а когда преобразование производится, оно должно выполняться с осторожностью и под контролируемые условия. Каждый тип теста на твердость подвержен определенным ошибкам, но при тщательном соблюдении мер предосторожности достоверность показаний твердости, сделанных на инструментах с различным типом отпечатка, окажется сопоставимой. Различия в чувствительности в пределах одной шкалы твердости (например, по Роквеллу B) могут быть больше, чем между двумя разными шкалами или типами инструментов. Преобразование значений, будь то из таблиц или рассчитанных по уравнениям, является приблизительным и может быть неточным для конкретного приложения».

Преобразование значений, будь то из таблиц или рассчитанных по уравнениям, является приблизительным и может быть неточным для конкретного приложения».

Если ваша работа требует более подробного анализа твердости материала и корреляции с механическими свойствами, я рекомендую «Механические свойства рабочих материалов» доктора Эдмунда Исакова, опубликованную Hanser Gardner Publications.

Опубликовано от Miles Free

Холодная обработка определяется как пластическая деформация металла ниже температуры его рекристаллизации.

В точной механической обработке процессы холодной обработки могут включать накатывание резьбы, формирование резьбы, обжимку, опрессовку, укладку, строгание и вращение металла.

А стальные стержни, которые мы обрабатываем, обычно являются холоднотянутыми (холоднодеформированными).

Наши поставщики используют холодную обработку при холодной вытяжке стержня из горячего проката, чтобы сделать его более поддающимся обработке.

Как распознать процесс холодной обработки: В процессе придания металлу формы не добавляется тепла и не удаляется стружка.

Холодная обработка стали

- изменение ее механических свойств

- и улучшает качество поверхности.

Прочность на растяжение и предел текучести увеличиваются при холодной обработке, в то время как пластичность (измеряется удлинением в % и уменьшением площади в %).

Смотрите наш пост здесь.

Стали с низким содержанием углерода, низкими остаточными примесями, низким содержанием азота, изготовленные с помощью основного кислородного процесса, легко подвергающиеся холодной обработке (например, 1008, 1010 и т. д.).

д.).

Преднамеренное добавление азота может привести к растрескиванию детали во время холодной обработки. Если после механической обработки деталь необходимо обжать, обжать, закрепить или иным образом подвергнуть холодной обработке, необходимо убедиться, что сталь не подвергается повторному азотированию. (Азот намеренно добавляется в процессе плавки).

Также убедитесь, что холодная обработка при холодном рисовании была стандартной, а не тяжелой. Сильная вытяжка снижает оставшуюся пластичность прутка, но облегчает отделение стружки.

Мы писали об этих проблемах здесь.

Дополнительная информация об азоте в сталях, не требующих механической обработки.

Опубликовано в Блог, Инжиниринг, Пол цехапомеченный Холодное волочение, Холодная обработка, Холодная обработка изменяет механические свойства, Холодная обработка улучшает качество поверхности, Холодная обработка стали, Обжим, Влияние холодной обработки на сталь, Низкоуглеродистый, Прядение металлов, Азот, Планирование, Пластическая деформация, разбивка, обжим, предел прочности, накатка резьбы, предел текучестиОставить комментарийРазмещено на от Miles Free

Вот почему предел текучести плохо коррелирует с твердостью…

Эти образцы действительно дали. ..

..Холодное волочение стальных прутков изменяет механические свойства исходного сырья для горячекатаного проката. Со стандартной осадкой:

- Прочность на растяжение увеличивается на 25-30%;

- Предел текучести увеличивается с 60 до 80%;

- Твердость по Бринеллю увеличивается примерно на 15%;

- Пластичность СНИЖАЕТСЯ на 25–30 %, как правило, при стандартной осадке.

Как видно из увеличения предела текучести по сравнению с увеличением твердости при холодном волочении, предел текучести увеличивается примерно в 4 раза по сравнению с твердостью. Плохая корреляция.

Твердость хорошо коррелирует с пределом прочности при растяжении для большинства сталей.

На самом деле, мое эмпирическое правило для оценки либо прочности на растяжение, либо твердости заключается в следующем:0045

для большинства низко- и среднеуглеродистых сталей. Или

Твердость по Бринеллю, умноженная на 500 = предел прочности при растяжении.

Попробуйте со своими данными.

Фотокредит

Размещено на от Miles Free

Три основных критерия выбора сортовой стали: 1) пригодность для конечного использования, 2) пригодность для производственного процесса, 3) экономичное выполнение требований.

Форма может быть важным фактором выбора.

Пригодность для конечного использования включает соответствующие механические свойства, физические свойства и химическую совместимость. Механические свойства могут включать твердость, предел прочности при растяжении и текучести, пластичность, измеряемую % относительного удлинения или % уменьшения площади, и/или ударные свойства. Механические свойства могут быть достигнуты химическим составом, холодной обработкой или термической обработкой. Примечание: свойства должны соответствовать условиям окружающей среды предполагаемого конечного использования… Физические свойства, которые часто учитываются, включают магнитные свойства для соленоидов, приводов или электронных приложений. Технологический процесс производства стали может играть важную роль в определении этих свойств.

Пригодность для производства требует хотя бы поверхностного понимания намеченного пути процесса. Будет ли производиться значительный съем припуска при механической обработке? Сварка, пайка или другие способы соединения? Термическая обработка? Требует ли оборудование, используемое для обработки, жестких допусков по размерам или прямолинейности? Будет ли материал расстроен или подвергнут холодной обработке? Будет ли материал подвергаться холодной обработке (обжатию, обжатию, строганию или закалке) после механической обработки? Добавки висмута могут препятствовать достижению прочности соединения в паяных соединениях, если не используются специальные методы и материалы. Различные химические компоненты могут влиять на реакцию стали на холодную обработку. Их также можно определить по плавке и термомеханической истории стали до того, как она поступит в ваш цех.

Различные химические компоненты могут влиять на реакцию стали на холодную обработку. Их также можно определить по плавке и термомеханической истории стали до того, как она поступит в ваш цех.

Экономичное выполнение требований означает выбор материала, который позволяет создавать соответствующие детали, полностью отвечающие требованиям конечного использования и технологичности при наименьших общих затратах. Существует много способов удовлетворить любой конкретный набор требований к стали для большинства применений. Химия, холодная обработка, термообработка, а также детали дизайна могут быть критериями, используемыми для выбора одного материала над другим. Минимизация затрат, безусловно, важна, но наиболее важным является обеспечение всех «обязательных» свойств (обычно прочность, твердость, чистота поверхности), необходимых в готовом изделии.

Затраты на производство могут составлять большую часть стоимости конечной продукции. Для некоторых деталей стоимость изготовления и обработки может превышать стоимость материала. Выбор самого дешевого технологического пути, который обеспечит требуемые свойства, часто требует стальных материалов, цена которых выше самой дешевой из доступных. Это связано с тем, что бесплатные добавки для механической обработки или процессы холодной чистовой обработки могут снизить затраты на получение желаемых свойств или атрибутов продукта по сравнению с теми, которые необходимы для получения горячекатаного продукта с желаемыми уровнями производительности.

Выбор самого дешевого технологического пути, который обеспечит требуемые свойства, часто требует стальных материалов, цена которых выше самой дешевой из доступных. Это связано с тем, что бесплатные добавки для механической обработки или процессы холодной чистовой обработки могут снизить затраты на получение желаемых свойств или атрибутов продукта по сравнению с теми, которые необходимы для получения горячекатаного продукта с желаемыми уровнями производительности.

Итог: Покупатели могут захотеть получить самую низкую цену за фунт купленной стали; Сообразительные покупатели хотят покупать сталь с наименьшими затратами на готовую деталь, гарантируя, что затраты будут минимизированы по отношению к общей стоимости производства их продукта. Понимание роли процессов производства и отделки стали может помочь покупателю оптимизировать процесс выбора материала.

Фото предоставлено членом PMPA Кори Стилом.

Размещено на от Miles Free

Поскольку стальная зернистая структура является холодной штамповкой, а не нарезанной, катаная резьба становится на 30% прочнее…

Эскиз, иллюстрирующий линии потока зерен вследствие холодной прокатки.

В то время как прочность резьбы является функцией толщины сечения, резьба, накатанная, а не нарезанная, обычно имеет лучшие механические свойства, при прочих равных условиях, вот 6 причин, почему:

- Течение материала при холодной обработке во время прокатки упрочняет форму.

- Деформация при холодной обработке увеличивает механические свойства, твердость поверхности, предел прочности при растяжении, предел текучести и отношение предела текучести к пределу прочности при растяжении.

- Обработка поверхности боковых поверхностей резьбы обычно более гладкая из-за полирующего действия валков. Более гладкая поверхность означает лучшую усталостную долговечность и меньше возможностей для концентраторов напряжения.

- Материала больше (толщина сечения). Это приводит к экономии материала*, так как диаметр заготовки будет находиться между большим и меньшим диаметром резьбы, а не больше, чем большой диаметр для нарезаемой резьбы.

- Сжимающие напряжения резьбы, возникающие в результате прокатки, улучшают усталостную долговечность.

- Основание резьбы имеет более гладкий радиус, что повышает усталостную долговечность.

Схематическое изображение процесса накатки резьбы.

Фотографии предоставлены членом PMPA Ray Industries, номер

. Щелкните здесь, чтобы посмотреть видео о процессе навивки нити в действии от члена PMPA Rolled Threads Unlimited LLC.

*Я впервые «узнал» о катаной резьбе у своего клиента Keystone Threaded Products , когда мои волосы еще не были серебристыми, а B.K. (Перед детьми): «Почему ты всегда покупаешь смешные размеры, Джим?» Я попросил. Это был отличный первый урок о том, как инженеры могут добавить экономии :

Диаметр заготовки будет между большим и меньшим диаметром = $ Сэкономлено.

, Прочность на растяжение, Урожайность ПрочностьОставить комментарий

, Прочность на растяжение, Урожайность ПрочностьОставить комментарийРазмещено на от Miles Free

“ Почему механические свойства разных партий одного и того же размера и марки стали так сильно различаются? ”

Чтобы ответить на этот вопрос, давайте посмотрим на сорт 1018, несвободный сплав для механической обработки, который мы можем встретить в наших мастерских.

Потянем на две части!

Стальной стержень из холоднотянутой стали 1018 диаметром 1 дюйм обычно имеет предел прочности при растяжении (TS) 64000 фунтов на квадратный дюйм. Предел текучести (YS) 54 000 фунтов на квадратный дюйм; %Удлинение в 2″ (%EL) 15%; % уменьшение площади (%RA) на 40%. ( Согласно Информационному отчету SAE J 1397, Расчетные механические свойства и обрабатываемость стальных стержней) Обратите внимание, это приблизительные значения, а не минимальные!

Ваш пробег (свойства) может варьироваться – вот три причины.

- Первоначальный процесс плавления и литья может повлиять на химический состав;

- Механические свойства холоднотянутой стали зависят от объема холодной обработки;

- Окончательные этапы правки и полировки могут ослабить сталь.

Первоначальный процесс плавления и литья может повлиять на химический состав. 9Стали 0045 для кислородной печи (конвертерного конвертера) изготавливаются из нового металла с высоким процентным содержанием, поэтому в них меньше остаточных элементов из металлолома, которые могут упрочнить материал. Кроме того, в кислородно-конвертерных сталях обычно используется более низкое содержание азота, который упрочняет феррит. Таким образом, стали, выплавляемые в кислородном конвертере, обычно имеют более низкие механические свойства, такие как предел прочности при растяжении и предел текучести, и немного более высокую пластичность (% RA и % удлинения в 2″).

Механические свойства холоднотянутой стали зависят от объема холодной обработки. Это может происходить двумя способами: первый способ по мере того, как размер заказываемого прутка становится меньше, при стандартной вытяжке увеличивается процент холодной обработки. Это увеличение процента холодной обработки увеличивает механические свойства на растяжение и предел текучести и может несколько снизить пластичность.

Второй способ может иметь место, когда разные поставщики используют разную «практику черчения», что приводит к различному объему «холодной работы» для изготовления одного и того же размера. Типичный проект может заключаться в использовании горячего валика размером на 1/16 дюйма больше окончательного размера для волочения. Другой поставщик может выбрать увеличенный размер 3/32″, а в редких случаях компания может использовать 1/8″, чтобы обеспечить превышение, а не просто соответствие минимальному пределу текучести.

Окончательные этапы правки и полировки могут расслабить сталь. Объем холодной работы, выполненной при выпрямлении стержней, может привести к ослаблению стали, поскольку сила приложена поперек исходного чертежа. Таким образом, поставщик, использующий двухвалковый правильный станок, при прочих равных условиях может производить прутки с другим конечным набором свойств, чем поставщик, использующий серию рихтовочных дисков для получения прутка в коммерческих целях.

Итак, какие значения можно ожидать от стали марки 1018, учитывая все эти эффекты?

Мы видели 3/8″ 1018 с пределом прочности на растяжение (TS) на уровне 80 000; Предел текучести (YS) при высоких значениях 70 000.% EL в 2″ достигает 26; %RA достигает 65,

. YS около 42 000 фунтов на квадратный дюйм; %EL в 2″ от 12%; %РА 35%.

Путь процесса обычно может объяснить полученные свойства. И почему те механические свойства, которые вы получаете, иногда так далеки от того, что вы ожидаете.

4.2 ГОСТ 380-2005).

4.2 ГОСТ 380-2005).