Предел прочности стали 09г2с: Сталь 09Г2С – Сталь конструкционная низколегированная.

alexxlab | 07.03.2023 | 0 | Разное

Легированная сталь 09Г2С: характеристики, применение, твердость, аналоги

При изготовлении различных металлоконструкций, труб и трубопроводной арматуры на российском рынке чаще всего используются две марки стали: ст.20 и 09г2с. Популярность материалов вызвана их эксплуатационными свойствами, хорошей свариваемостью, широким диапазоном рабочих температур.

Стали применяют в машиностроении, нефтегазовом секторе, химической промышленности и других сферах для производства:

- отводов, переходов, тройников и пр. фитингов;

- труб;

- запорно-регулирующей арматуры;

- сварных конструкций;

- машин и прицепов;

- различных деталей.

Несмотря на схожие области применения, стальные марки различаются составом, а, следовательно, технологическими и механическими свойствами. Поэтому материал выбирают, отталкиваясь от государственных и отраслевых стандартов, технических условий и проектной документации.

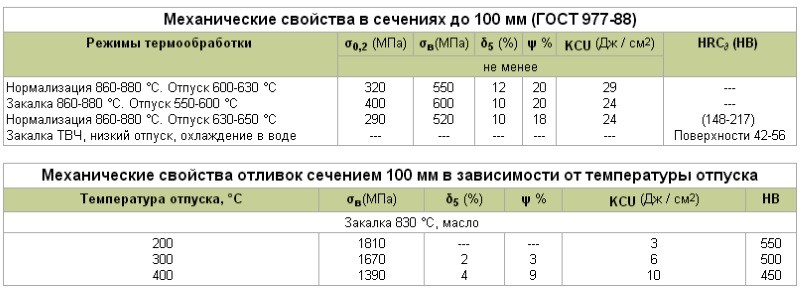

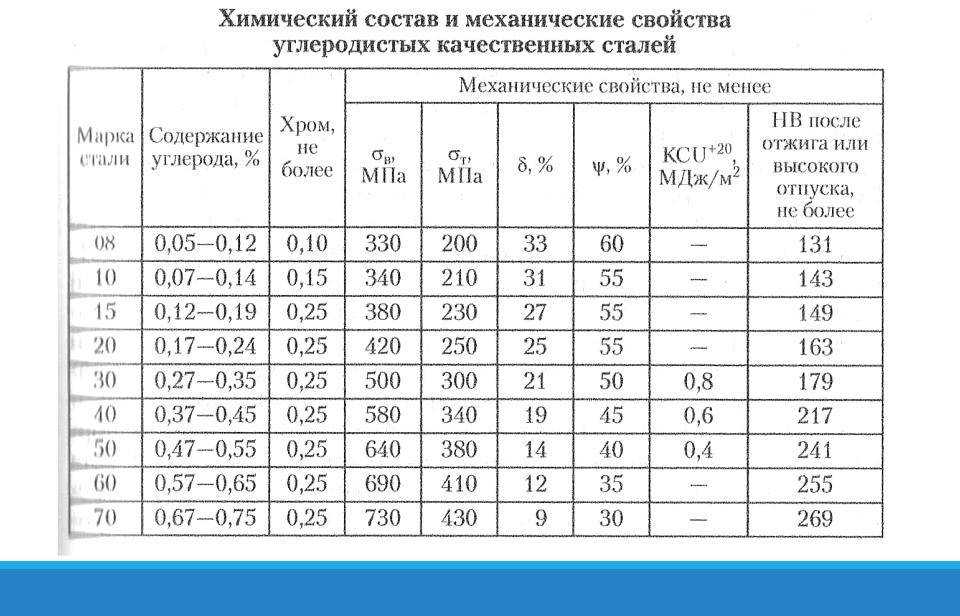

Характеристика стали 20

Ст. 20 ‒ качественная углеродистая конструкционная сталь, которую используют для производства деталей, работающих при температуре от -40 до +450 °C.

20 ‒ качественная углеродистая конструкционная сталь, которую используют для производства деталей, работающих при температуре от -40 до +450 °C.

Материал пластичен, не имеет ограничений в сварке, не склонен к отпускной хрупкости, не чувствителен к флокенам. Средняя теплопроводность обеспечивает равномерный нагрев и охлаждение во время транспортировки изделия. После термохимической обработки подходит для изготовления деталей с невысокой прочностью сердцевины при высокой твердости поверхности (шестерни, червяки и пр.).

Химические элементы, входящие в состав марки:

- С (углерод) ‒ 0,17-0,24%.

- Si (кремний) ‒ 0,17-0,37%.

- Mn (марганец) ‒ 0,35-0,65%.

- Ni (никель) ‒ до 0,3%.

- Р (фосфор) ‒ до 0,03%.

- S (сера) ‒ до 0,035%.

- Fe (железо) ‒ ∼98%.

- Концентрация др. элементов, в т.ч. вредных ‒ менее 0,3%.

Допускается снижение содержания кремния при использовании ванадия, алюминия, титана или ниобия. Количество марганца также может быть уменьшено при удовлетворении требований к механическим свойствам.

Легирование стали повышает прочность, стойкость к коррозии, снижает опасность хрупкого разрушения. Основные легирующие элементы: Cr (хром), Ni (никель), Cu (медь), N (азот), V (ванадий), Ti (титан) и пр.

Материал изготавливают волочением, отливкой, ковкой, горячей или холодной деформацией.

Применение

Сталь 09г2с активно используется в судостроительной, транспортной, нефтяной и химической промышленных отраслях. На её основе выполняют сварные соединения сложной конфигурации и изготавливают крепежные детали. Примеры использования:

- Прокладка магистральных трубопроводов

- Возведение жилых и промышленных объектов

- Производство хозяйственной и бытовой техники

Среди других примеров использования такой стали – изготовление технической оснастки, котлов и судов и т.д. Стоит отметить, что широкий температурный диапазон этой стали позволяет использовать её там, где для других материалов есть риск деформации за продолжительный эксплуатационный срок, в частности, для производства тех же котлов, постоянно используемых при высоких температурах.

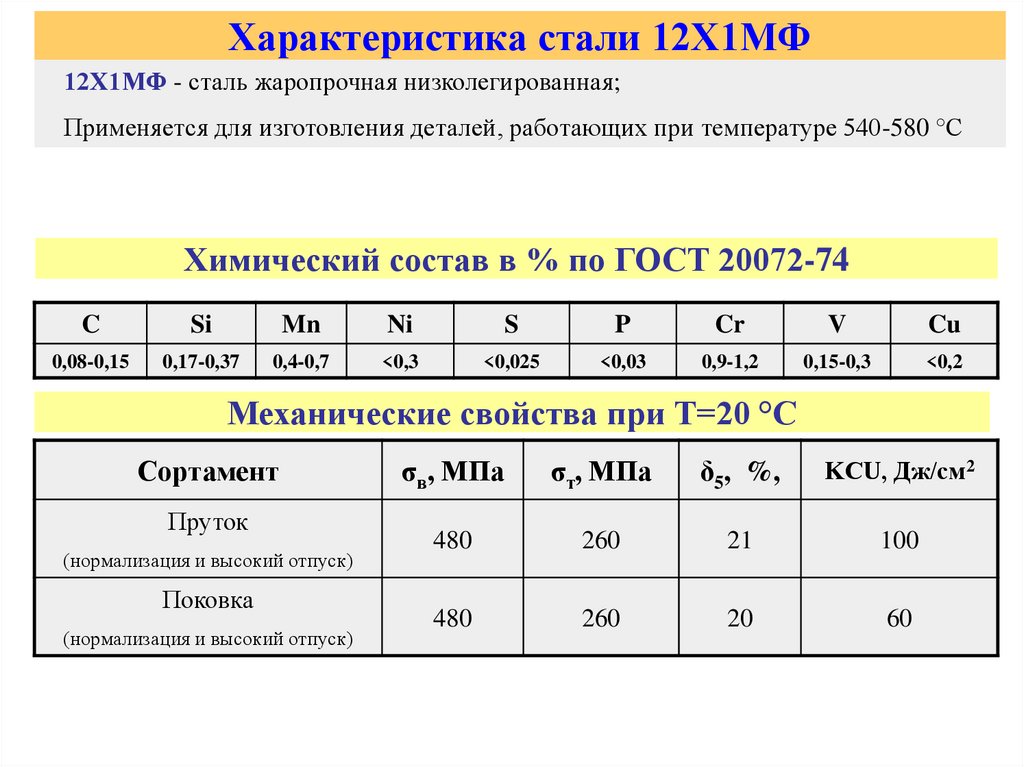

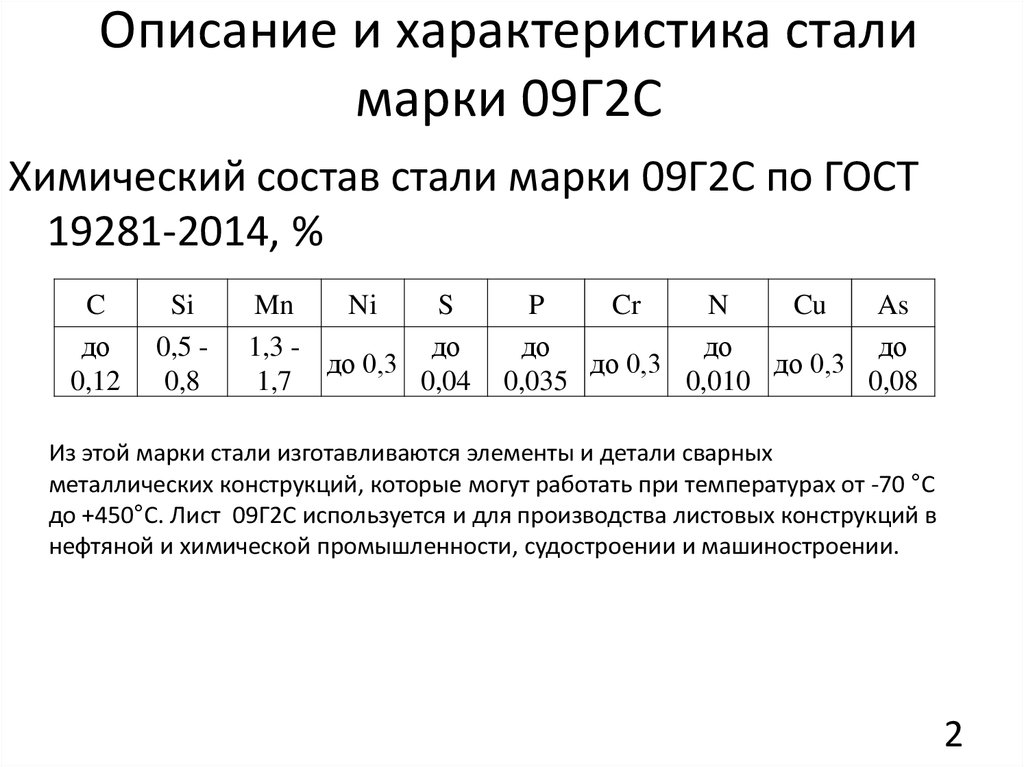

Характеристика стали 09г2с

Марка 09г2с ‒ конструкционная низколегированная. Ее используют для изготовления деталей и сварных металлоконструкций, работающих под давлением при температуре от -70 до +425 °C, что позволяет выдерживать сильные температурные деформации при длительной эксплуатации. Другими словами, материал морозоустойчив.

Расшифровка:

- 09 ‒ содержание углерода (C) ‒ 0,09%.

- г2 ‒ показывает наличие марганца (Mn) до 2%.

- с ‒ присутствие кремния (Si), отсутствие цифр после «с» определяет его содержание ‒ до 1%.

Химический состав стали не ограничен указанными тремя элементами, он может быть дополнен серой (S), никелем (Ni), фосфором (P), азотом (N) и др. При этом общий процент легирующих добавок не должен превышать 2%.

Свойства:

- не деформируется при эксплуатации;

- выдерживает нагрузки с переменным вектором силы;

- легко подвергается термической обработке;

- пластичная;

- устойчива к образованию флокенов;

- не склонна к отпускной хрупкости;

- не имеет ограничений в свариваемости;

- в сварном шве не образуются микропоры.

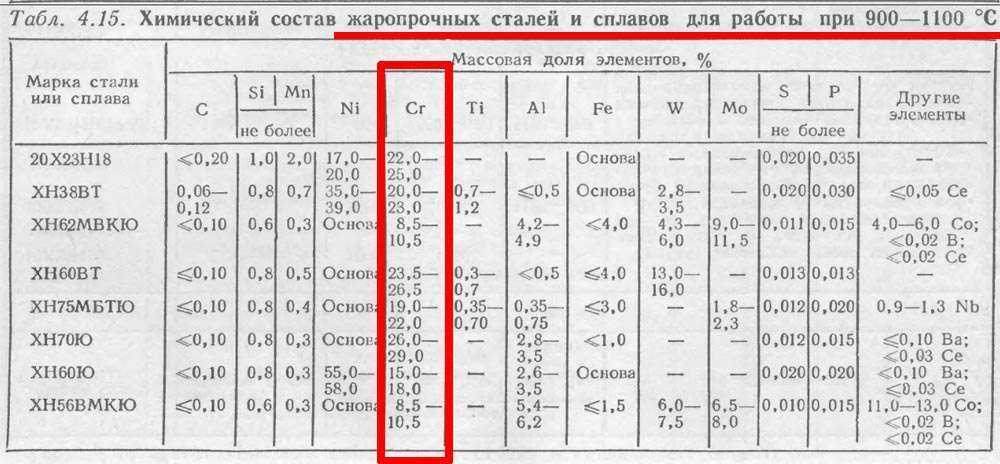

Хромистые стали

Хромистые стали имеют коэффициент линейного расширения в среднем от 10 до 13·10-6 град-1. Дополнительно стоит отметить стали ШХ15 и 40Х, значение ТКЛР которых составляет 13,4…15,7·10-6 град-1.

Коэффициенты линейного расширения хромистой стали

| Марка стали | Температура, °С | ТКЛР·106 1/град |

| Сталь 15Х, 15ХА, 20Х | 100…200…300…400…500…600 | 11,3…11,3…12,3…13,2…13,7…14,2 |

| Сталь 30Х | 100…200…300…400…500…600…700…800…900…1000 | 12,5…13…13,4…13,8…14,2…14,6…14,8…12…12,8…13,8 |

| 38ХА, 40Х | -268…-263…-253…-223…-173…-73 | -0,002…0,02…0,2…1,7…6,6…11,5 |

| 08Х13 | 100…200…300…400…500…600…700…800 | 10,5…11,1…11,4…11,8…12,1…12,3…12,5…12,8 |

| 08Х17 | 100…200…300…400…500…600…700…800 | 10,4…10,5…10,8…11,2…11,4…11,6…11,9…12,1 |

| 12Х13 | 100…200…300…400…500…600…700…800…900…1000 | 10,2…11,2…11,4…11,8…12,2…12,4…12,7…13…10,8…11,7 |

| 15Х28 | 100…500…600…700…800…900 | 10…11,1…11,3…11,5…12…12,4 |

| 20Х13 | 100…200…300…400…500…600…700…800 | 10,2…11,2…11,5…11,9…12,2…12,8…12,8…13 |

| 30Х13 | 100…200…300…400…500…600…700…800…900…1000 | 10,2…11…11,1…11,7…12…12,3…12,5…12,6…10,6…12,2 |

| 40Х | 100…200…400…600 | 13,4…13,3…14,8…14,8 |

| 40Х13 | 100…200…300…400…500…600…700…800 | 10,7…11,5…11,9…12,2…12,5…12,8…13…13,2 |

| 95Х18, 95Х18Ш | 100…200…300…400…500…600…700…800 | 11,7…12,1…12,4…12,9…13,3…11,8…12,1…12,4 |

| ШХ15 | 100…200…400…600 | 14…15,1…15,5…15,7 |

Отличия

Стали различаются содержанием химических элементов, что влечет за собой разницу в применении.

Ст20 расширяется под воздействием высоких температур, становится пластичной. При низких температурных значениях становится хрупкой. Является более дешевой маркой в сравнении с 09г2с.

Ст.09г2с сохраняет свои первоначальные характеристики, она более износостойкая. Поэтому ее используют для производства стальных элементов, к которым предъявляются повышенные требования к стойкости и температурным изменениям.

Разновидности

Номенклатура продукции из стали этого типа на российском рынке:

- Сортовой и фасонный прокат (ГОСТы 2590-88, 2591-88, 8239-89 и 8240-97)

- Листы толстого типа (ГОСТы 5520-79, 5521-93 и 19903-74)

- Листы тонкого типа (ГОСТы 17066-94, 19903-74 и 19904-90)

- Полосы (ГОСТы 103-76 и 82-70)

- Кованые поковки и заготовки (гост стали 09г2с 1133-71)

Сталь 09г2с выпускается в виде труб, листов, квадратного проката и круглого профиля, полос. Активно используется эта сталь для производства изделий, к уровню износостойкости которых предъявляются высокие требования – балки, углы, швеллеры.

Активно используется эта сталь для производства изделий, к уровню износостойкости которых предъявляются высокие требования – балки, углы, швеллеры.

Многие предпочитают покупать листы 09г2с за счет того, что такая сталь популярна и востребована за счет легкости при сваривании. Кроме того, широкий температурный диапазон этой стали позволяет использовать её там, где для других материалов есть риск деформации за продолжительный эксплуатационный срок.

Основные достоинства

К достоинствам этой стали отнесем следующие:

- Структура способна переносить воздействие низкой температуры без изменения основных эксплуатационных качеств. Именно поэтому металл получил распространение в применении на Крайнем Севере.

- Высокий показатель сопротивления на разрыв и прочность определяет то, что металл может использоваться при изготовлении машин, мостов и других ответственных конструкций.

- Низкие затраты на выполнение монтажных работ характеризуются хорошей свариваемостью.

Для соединения металла не нужно проводить временный нагрев.

Для соединения металла не нужно проводить временный нагрев. - Предел текучести при температуре 355 градусов Цельсия составляет 175 МПа, что позволяет получать изделия сложных конфигураций.

Читать также: Краскопульты для побелки стен и потолков

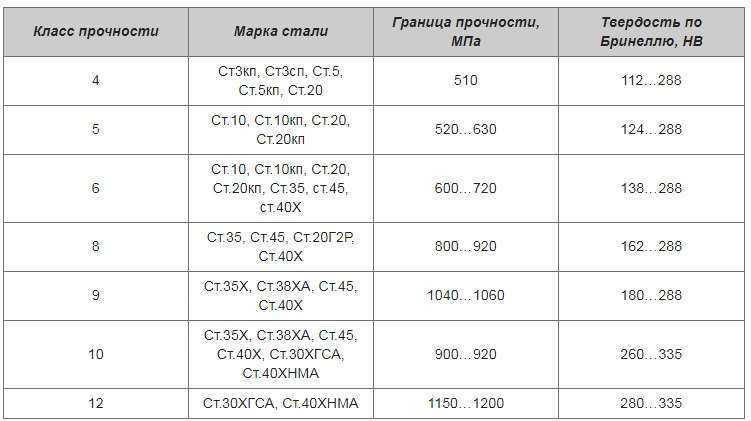

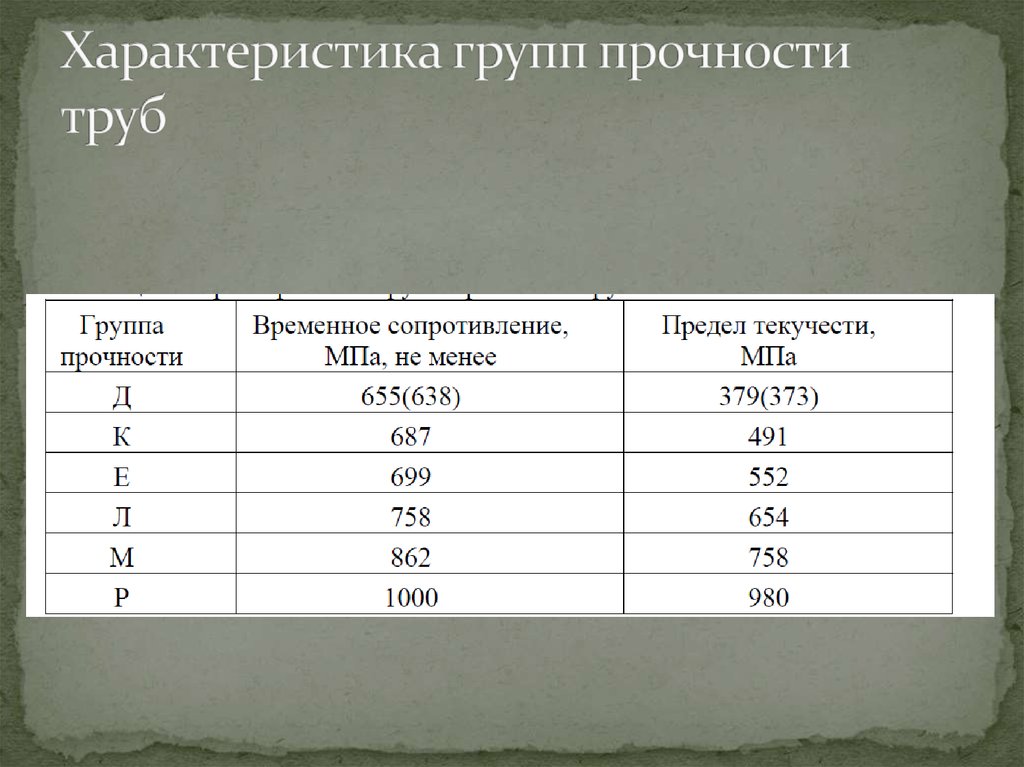

Допускаемое напряжение на материал этой категории зависит от:

- класса прочности;

- толщины, линейных размеров и иных конфигураций заготовок.

Эквивалент рассматриваемой марки производят более чем в 12 странах. Примером назовем то, что в Германии подобной стали получил название DIN, WNr, в Китае G. B. .

Сравнение с другой маркой стали

Например, для 09г2с и ст3 разница определяется прежде всего содержанием углерода. Для Ст3сп оно в 10-20 раз превосходит того, что имеется в сплаве низколегированной марки.

Для Ст3сп оно в 10-20 раз превосходит того, что имеется в сплаве низколегированной марки.

Ст3сп – относится к углеродистым сплавам. Эта марка стали отличается высокой хрупкостью, быстрым разрушением при низких температурах. Если описываемая марка имеет нижний предел -70 градусов, то объект сравнения всего -20.

4 Выбор стали

4.1 Выбор стали для конструкций и сооружений, производится в зависимости от ответственности конструкций зданий и сооружений, климатического района и условий эксплуатации в соответствии со СНиП II-23-81*.

4.2 Стальные конструкции зданий и сооружений могут изготавливаться из стали углеродистой обыкновенного качества (сортовой и фасонный прокат) по ГОСТ 535, стали углеродистой обыкновенного качества (толстолистовой прокат) по ГОСТ 14637, стали повышенной прочности (толстолистовой, фасонный, сортовой прокат и гнутые профили) по ГОСТ 19281 в соответствии с дополнительными требованиями настоящего стандарта.

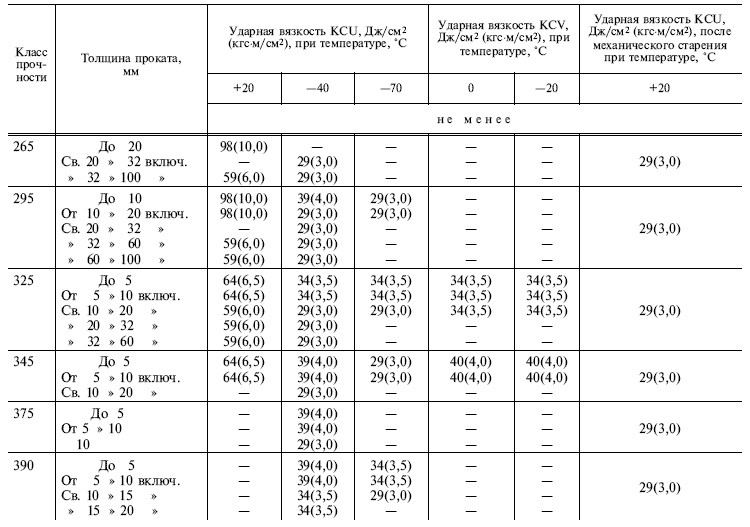

4.3 Допускаемая замена стали по ГОСТ 27772 указана в таблице 1. В дополнительных требованиях указаны значения ударной вязкости поперечных образцов для толстолистового проката и продольных образцов – для фасонного проката.

4.4 Расчетные сопротивления сталей, используемых для замены, представлены в таблицах 2-4. Значения расчетных сопротивлений рассчитаны для случаев, когда коэффициент надежности по материалу γm = 1,1; 1,05; 1,025 в соответствии со СНиП II-23-81*.

4.5 Для элементов сварных узлов рамных конструкций, фланцевых соединений и других, испытывающих растягивающие напряжения в направлении толщины, требуется листовой прокат с гарантией механических свойств при растяжении в направлении толщины по ТУ 14-1-4431-88 и ТУ 14-1-5136-92 и с гарантией сплошности по ГОСТ 22727. Такой же прокат требуется для некоторых жестких сварных соединений угловой, тавровой и крестообразной формы. Испытания на растяжение проводят согласно ГОСТ 28870.

4.6 В зависимости от конструктивного исполнения узла рамных конструкций, фланцевых соединений, уровня действующих растягивающих напряжений в направлении толщины проката, а также расчетной температуры применяются стали 10ХСНДА и 15ХСНДА по ТУ 14-1-5120-92, 09Г2-У – по ТУ 14-1-5136-92, Ст3сп, 09Г2, 14Г2АФ-Ш и др. – по ТУ 14-1-4431-88.

– по ТУ 14-1-4431-88.

4.7 Для ответственных элементов сварных узлов конструкций, испытывающих растягивающие напряжения в направлении толщины или наводороживание в результате протекания электрохимических процессов коррозии, следует выставлять дополнительные требования по сплошности проката.

4.8 Требования по ультразвуковому контролю сплошности проката устанавливают с использованием классов сплошности (01, 0, 1, 2 и 3) по ГОСТ 22727-88.

Таблица 1

Вид проката | ГОСТ 27772-88 | Сталь на замену | |||||

обозн. норм, докум. | марка стали | толщина проката, мм | класс прочности | дополнительные требования | |||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Фасонный прокат | С235 | ГОСТ 535 | Ст3кп2 | до 20 включительно | – | – | по требованию потребителя содержание S ≤ 0,04% Р ≤ 0,03% |

св. | – | см. 1 примечание | |||||

С245 | Ст3пс5 | до 25 включительно | – | см. 2 примечание | |||

Ст3пс3 | св.25 до 30 включительно | – | см. 2 и 4 примечания | см. 3 и 15 примечания | |||

С255 | Ст3сп5 | до 10 включительно | – | – | |||

– | св. 10 до 25 включительно | – | – | ||||

св.25 до 40 включительно | – | см. 4 примечание | |||||

Ст3сп3 | св.25 до 40 включительно | – | см. 4 примечание | ||||

С345-3 | ГОСТ 19281 | 09Г2С-12 | до 10 включительно | 345 | – | см. | |

св. 10 до 20 включительно | 325 | Ударная вязкость КСU-40 ≥ 34 Дж/см2 обеспечена в соответствии с прим.3 к табл.7 ГОСТ 19281 | |||||

св.20 до 32 включительно | 295 | см. 7 примечание | |||||

св.32 до 40 включительно | 265 | ||||||

ГОСТ 6713 | 15ХСНД, 15ХСНД-2 | св.8 до 32 включительно | – | cм. 8 и 16 примечания | |||

С345-4 | ГОСТ 19281 | 09Г2С-15 | до 10 включительно | 345 | см. 9 примечание | см. 6 и 15 примечания | |

св. 10 до 20 включительно | 325 | см. 11 и 12 примечания | |||||

ГОСТ 6713 | 15ХСНД-3 | св. | см. 13 и 16 примечания | ||||

С235 | Ст3кп2 | до 100 включительно | – | – | по требованию потребителя содержание S ≤ 0,04% Р ≤ 0,03% | ||

С245 1) | ГОСТ 14637 | Ст3пс5, Ст3сп5 | от 5 до 25 включительно | – | см. 10 примечание | ||

С255 | Ст3Гсп5 | от 20 до 40 включительно | – | – | |||

Ст3сн5 | от 5 до 25 включительно | – | см. 10 примечание | ||||

от 26 до 40 включительно | – | см. 4 и 10 примечания | см. 3 и 15 примечания | ||||

Ст3Гпс5 | от 5 до 30 включительно | – | см. | ||||

Ст3Гпс3 | св. 30 до 40 включительно | – | см. 4, 5 примечания | ||||

Толстолистовой прокат | С345-3 | ГОСТ 19281 | 09Г2С-12 | до 10 включительно | 345 | см. 6 и 15 примечания 2) | |

св. 10 до 20 включительно | 325 | см. 6 и 15 примечания | |||||

св.20 до 32 включительно | 295 | см. 6, 7 и 15 примечания | |||||

св.32 до 160 включительно | 265 | ||||||

ГОСТ 6713 | 15ХСНД, 15ХСНД-2 | св.8 до 32 включительно | – | см. 8 и 16 примечания | |||

С345-4 | ГОСТ 19281 | до 10 включительно | 345 | см. | см. 6 и 15 примечания | ||

св. 10 до 20 включительно | 325 | – | |||||

09Г2С-15 | св.20 до 32 включительно | 295 | см. 11 примечание | ||||

св.32 до 160 включительно | 265 | ||||||

ГОСТ 6713 | 15ХСНД-2 15ХСНД-3 | св. 8 до 32 включительно | – | см. 13 и 16 примечания | |||

С390 | ГОСТ 19281 | 10ХСНД-15 | до 5 включительно | 390 | см. 6, 9, 14 и 15 примечания | ||

10ХСНД-12 | св. 5 до 40 включительно | 390 | см. 6, 14 и 15 примечания | ||||

ТУ 14-1-5120-92 | 10ХСНДА-3 | св.8 до 50 включительно | 390 | см. | |||

1) По ГОСТ 27772 для толстолистового проката толщина проката С245 ограничивается 20 мм включительно.

2) ГОСТ 19281 обеспечивает необходимые требования по ударной вязкости для замены сталей, однако в указанном ГОСТ, опубликованном в сборнике «Сталь углеродистая обыкновенного качества и низколегированная» 1998 и 2001 г.г., имеются опечатки в таблице 6 в части требований по ударной вязкости для сталей класса прочности 345.

Примечания:

- Расчетное сопротивление рассчитывается из условия предел текучести σт = 225 МПа.

- Расчетное сопротивление для толщин проката 20…30 мм рассчитывается из условия σт = 235 МПа.

- В прокате, предназначенном для сварных конструкций, массовая доля углерода не должна превышать 0,22%.

- Ударная вязкость КСU-20 ≥ 29 Дж/см2 и после механического старения КСU ≥ 29 Дж/см2 для толщины проката свыше 25 мм.

- Расчетное сопротивление рассчитывается из условия σт = 245 МПа для толщины проката до 20 мм включительно и σт = 235 МПа – для толщины проката свыше 20 до 40 мм включительно.

- Требования по п.п. 2.2.2-2.2.4, 2.2.6, 2.2.8, 2.2.9, 2.2.12 ГОСТ 19281.

- Ударная вязкость КСU-40 ≥ 34 Дж/см2.

- Ударная вязкость КСU-40 ≥ 39 Дж/см2 для толщины проката 8…10 мм включительно и КСU-40 ≥ 34 Дж/см2 для толщины проката 10…32 мм.

- Ударная вязкость КСU-70 ≥ 34 Дж/см2.

- По согласованию потребителя с изготовителем нормы ударной вязкости для толщин 5-9 мм распространяются на прокат толщиной 4-9 мм.

- Ударная вязкость КСU-70 ≥ 29 Дж/см2.

- Ударная вязкость КСU-70 ≥ 29 Дж/см2 для толщин 10. ..11 мм; а для толщин 11. ..20 мм – КСU-70 ≥ 29 Дж/см2 по согласованию изготовителя с потребителем.

- Ударная вязкость КСU-70 ≥ 34 Дж/см2 для толщины проката 8… 10 мм включительно.

- Ударная вязкость КСU20 ≥ 20 Дж/см2.

- Для проката с гарантией свариваемости дополнительно указывают обозначение «св» согласно п.

3.1. ГОСТ 14637 и 19281. Согласно п.3.1.2 ГОСТ 535 в документах о качестве поставляемой стали дополнительно должны быть указания об обеспечении свариваемости – «cв».

3.1. ГОСТ 14637 и 19281. Согласно п.3.1.2 ГОСТ 535 в документах о качестве поставляемой стали дополнительно должны быть указания об обеспечении свариваемости – «cв». - Согласно п.2.2.4. ГОСТ 6713 и п.2.7 ТУ 14-1-5120-92 прокат изготовляют с гарантией свариваемости.

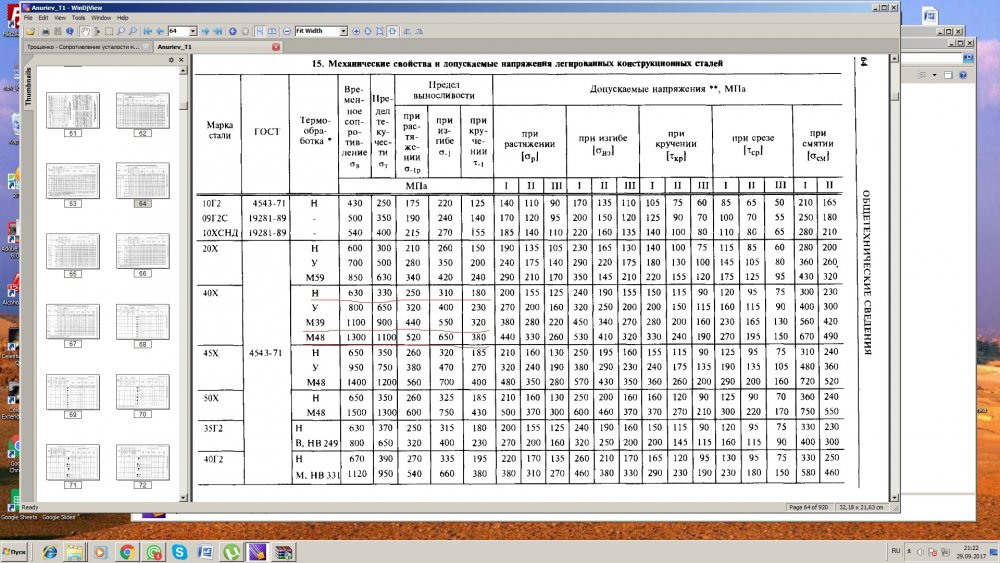

Таблица 2 – Расчетные сопротивления сталей, используемых на замену (при γm = 1,1)

Вид проката | Обозначение нормативного документа | Марка стали | Толщина проката, мм | Расчетное сопротивление | |||||

Ryn, кг/мм2 | Ry, кг/см2 | Rs кг/см2 | Ryn, МПа | Ry, МПа | Rs, МПа | ||||

Фасонный прокат | ГОСТ 535 | Ст3кп | до 20 включит. | 24 | 2180 | 1260 | 235 | 215 | 125 |

св. 20 до 40 включит. | 23 | 2090 | 1210 | 225 | 205 | 120 | |||

Ст3пс | до 20 включит. | 25 | 2270 | 1310 | 245 | 220 | 130 | ||

св. 20 до 30 включит. | 24 | 2180 | 1260 | 235 | 215 | 125 | |||

Ст3сп | до 10 включит. | 26 | 2360 | 1370 | 255 | 230 | 135 | ||

св. 10 до 20 включит. | 25 | 2270 | 1310 | 245 | 220 | 130 | |||

св. 20 до 40 включит. | 24 | 2180 | 1260 | 235 | 215 | 125 | |||

ГОСТ 19281 | 09Г2С | до 10 включит. | 35 | 3180 | 1840 | 345 | 310 | 180 | |

св. 10 до 20 включит. | 33 | 3000 | 1740 | 325 | 295 | 170 | |||

св. 20 до 32 включит. | 30 | 2730 | 1580 | 295 | 265 | 155 | |||

св. 32 до 40 включит. | 27 | 2450 | 1420 | 265 | 240 | 140 | |||

ГОСТ 6713 | 15ХСНД | св. 8 до 32 включит. | 35 | 3180 | 1840 | 345 | 310 | 180 | |

Толстолистовой прокат | ГОСТ 14637 | Ст3кп | до 20 включит. | 24 | 2180 | 1260 | 235 | 215 | 125 |

св. 20 до 40 включит. | 23 | 2090 | 1210 | 225 | 205 | 120 | |||

св. 40 до 100 включит. | 22 | 2000 | 1160 | 215 | 195 | 115 | |||

Ст3пс | от 5 вкл. до 20 включ. | 25 | 2270 | 1310 | 245 | 220 | 130 | ||

св. 20 до 25 включит. | 24 | 2180 | 1260 | 235 | 215 | 125 | |||

Ст3сп | от 5 вкл. до 20 включ. | 25 | 2270 | 1310 | 245 | 220 | 130 | ||

св. | 24 | 2180 | 1260 | 235 | 215 | 125 | |||

Ст3Гсп | св. 20 до 40 включит. | 25 | 2270 | 1310 | 245 | 220 | 130 | ||

Ст3Гпс | до 20 включительно | 25 | 2270 | 1310 | 245 | 220 | 130 | ||

св. 20 до 40 включит. | 24 | 2180 | 1260 | 235 | 215 | 125 | |||

ГОСТ 19281 | 09Г2С | до 10 включит. | 35 | 3180 | 1840 | 345 | 310 | 180 | |

св. 10 до 20 включит. | 33 | 3000 | 1740 | 325 | 295 | 170 | |||

св. | 30 | 2730 | 1580 | 295 | 265 | 155 | |||

св. 32 до 160 включит. | 27 | 2450 | 1420 | 265 | 240 | 140 | |||

10ХСНД | до 40 включит. | 40 | 3640 | 2100 | 390 | 355 | 205 | ||

ГОСТ 6713 | 5ХСHД | св.8 до 32 включител. | 35 | 3180 | 1840 | 345 | 310 | 180 | |

ТУ 14-1-5120-92 | 10ХСНДА | св.8 до 50 включит. | 40 | 3640 | 2100 | 390 | 355 | 205 | |

Таблица 3 – Расчетные сопротивления сталей, используемых на замену (при γm = 1,05)

Вид проката | Обозначение нормативного документа | Марка стали | Толщина проката, мм | Расчетное сопротивление | |||||

Ryn, кг/мм2 | Ry, кг/см2 | Rs кг/см2 | Ryn, МПа | Ry, МПа | Rs, МПа | ||||

Фасонный прокат | ГОСТ 535 | Ст3кп | до 20 включит. | 24 | 2290 | 1330 | 235 | 225 | 130 |

св. 20 до 40 включит. | 23 | 2190 | 1270 | 225 | 215 | 125 | |||

Ст3пс | до 20 включит. | 25 | 2380 | 1380 | 245 | 235 | 135 | ||

св. 20 до 30 включит. | 24 | 2290 | 1330 | 235 | 225 | 130 | |||

Ст3сп | до 10 включит. | 26 | 2480 | 1440 | 255 | 245 | 140 | ||

св. 10 до 20 включит. | 25 | 2380 | 1380 | 245 | 235 | 135 | |||

св. 20 до 40 включит. | 24 | 2290 | 1330 | 235 | 225 | 130 | |||

ГОСТ 19281 | 09Г2С | до 10 включит. | 35 | 3330 | 1930 | 345 | 325 | 190 | |

св. 10 до 20 включит. | 33 | 3140 | 1820 | 325 | 310 | 180 | |||

св. 20 до 32 включит. | 30 | 2860 | 1660 | 295 | 280 | 165 | |||

св. 32 до 40 включит. | 27 | 2570 | 1490 | 265 | 250 | 145 | |||

ГОСТ 6713 | 15ХСНД | св. 8 до 32 включит. | 35 | 3330 | 1930 | 345 | 325 | 190 | |

Толстолистовой прокат | ГОСТ 14637 | Ст3кп | до 20 включит. | 24 | 2290 | 1330 | 235 | 225 | 130 |

св. 20 до 40 включит. | 23 | 2190 | 1270 | 225 | 215 | 125 | |||

св. 40 до 100 включит. | 22 | 2100 | 1220 | 215 | 205 | 120 | |||

Ст3пс | от 5 вкл. до 20 включ. | 25 | 2380 | 1380 | 245 | 235 | 135 | ||

св. 20 до 25 включит. | 24 | 2290 | 1330 | 235 | 225 | 130 | |||

Ст3сп | от 5 вкл. до 20 включ. | 25 | 2270 | 1310 | 245 | 220 | 130 | ||

св. | 24 | 2180 | 1260 | 235 | 215 | 125 | |||

Ст3Гсп | св. 20 до 40 включит. | 25 | 2380 | 1380 | 245 | 235 | 135 | ||

Ст3Гпс | до 20 включительно | 25 | 2380 | 1380 | 245 | 235 | 135 | ||

св. 20 до 40 включит. | 24 | 2290 | 1330 | 235 | 225 | 130 | |||

ГОСТ 19281 | 09Г2С | до 10 включит. | 35 | 3330 | 1930 | 345 | 325 | 190 | |

св. 10 до 20 включит. | 33 | 3140 | 1820 | 325 | 310 | 180 | |||

св. | 30 | 2860 | 1660 | 295 | 280 | 165 | |||

св. 32 до 160 включит. | 27 | 2570 | 1490 | 265 | 250 | 145 | |||

10ХСНД | до 40 включит. | 40 | 3810 | 2210 | 390 | 375 | 215 | ||

ГОСТ 6713 | 5ХСHД | св.8 до 32 включител. | 35 | 3330 | 1930 | 345 | 325 | 190 | |

ТУ 14-1-5120-92 | 10ХСНДА | св.8 до 50 включит. | 40 | 3810 | 2210 | 390 | 375 | 215 | |

Таблица 4 – Расчетные сопротивления сталей, используемых на замену (при γm = 1,025)

Вид проката | Обозначение нормативного документа | Марка стали | Толщина проката, мм | Расчетное сопротивление | |||||

Ryn, кг/мм2 | Ry, кг/см2 | Rs кг/см2 | Ryn, МПа | Ry, МПа | Rs, МПа | ||||

Фасонный прокат | ГОСТ 535 | Ст3кп | до 20 включит. | 24 | 2340 | 1360 | 235 | 230 | 135 |

св. 20 до 40 включит. | 23 | 2240 | 1300 | 225 | 220 | 130 | |||

Ст3пс | До20включительно | 25 | 2440 | 1410 | 245 | 240 | 140 | ||

св. 20 до 30 включит. | 24 | 2340 | 1360 | 235 | 230 | 135 | |||

Ст3сп | до 10 включит. | 26 | 2540 | 1470 | 255 | 250 | 145 | ||

св. 10 до 20 включит. | 25 | 2440 | 1410 | 245 | 240 | 140 | |||

св. | 24 | 2340 | 1360 | 235 | 230 | 135 | |||

ГОСТ 19281 | 09Г2С | до 10 включит. | 35 | 3410 | 1980 | 345 | 335 | 195 | |

св. 10 до 20 включит. | 33 | 3220 | 1870 | 325 | 315 | 185 | |||

св. 20 до 32 включит. | 30 | 2930 | 1700 | 295 | 290 | 165 | |||

св. 32 до 40 включит. | 27 | 2630 | 1530 | 265 | 260 | 150 | |||

ГОСТ 6713 | 15ХСНД | св. 8 до 32 включит. | 35 | 3410 | 1980 | 345 | 335 | 195 | |

Толстолистовой прокат | ГОСТ 14637 | Ст3кп | до 20 включит. | 24 | 2340 | 1360 | 235 | 230 | 135 |

св. 20 до 40 включит. | 23 | 2240 | 1300 | 225 | 220 | 130 | |||

св. 40 до 100 включит. | 22 | 2150 | 1240 | 215 | 210 | 120 | |||

Ст3пс | от 5 вкл. до 20 включ. | 25 | 2440 | 1410 | 245 | 240 | 140 | ||

св. 20 до 25 включит. | 24 | 2340 | 1360 | 235 | 230 | 135 | |||

Ст3сп | от 5 вкл. до 20 включ. | 25 | 2270 | 1310 | 245 | 220 | 130 | ||

св. | 24 | 2180 | 1260 | 235 | 215 | 125 | |||

Ст3Гсп | св. 20 до 40 включит. | 25 | 2440 | 1410 | 245 | 240 | 140 | ||

Ст3Гпс | до 20 включительно | 25 | 2440 | 1410 | 245 | 240 | 140 | ||

св. 20 до 40 включит. | 24 | 2340 | 1360 | 235 | 230 | 135 | |||

ГОСТ 19281 | 09Г2С | до 10 включит. | 35 | 3410 | 1980 | 345 | 335 | 195 | |

св. 10 до 20 включит. | 33 | 3220 | 1870 | 325 | 315 | 185 | |||

св. | 30 | 2930 | 1700 | 295 | 290 | 165 | |||

св. 32 до 160 включит. | 27 | 2630 | 1530 | 265 | 260 | 150 | |||

10ХСНД | до 40 включит. | 40 | 3900 | 2260 | 390 | 385 | 220 | ||

ГОСТ 6713 | 5ХСHД | св.8 до 32 включительно | 35 | 3410 | 1980 | 345 | 335 | 195 | |

ТУ 14-1-5120-92 | 10ХСНДА | св.8 до 50 включит. | 40 | 3900 | 2260 | 390 | 385 | 220 | |

Влияние равноканального углового прессования на трибологические свойства низкоуглеродистой стали (Fe-0,09C-0,64Si-,26Mn)

Журнал поверхностных инженерных материалов и передовых технологий Vol. 05 No.01 (2015), ID статьи: 52938, 3 страницы

05 No.01 (2015), ID статьи: 52938, 3 страницы

10.4236/jsemat.2015.51003

Влияние равноканального углового прессования на трибологические свойства малоуглеродистой стали (Fe-0,09C-0,64Si-,26Mn)

Мордовской П.Г., Яковлева С.П., Махарова С.Н.

Департамент материаловедения, Институт им. В.П. Ларионов Институт физико-технических проблем Севера СО РАН, Якутск, Россия

Электронная почта: [email protected]

Авторские права © 2015 принадлежат авторам и Scientific Research Publishing Inc. Лицензия (CC BY).

http://creativecommons.org/licenses/by/4.0/

Поступила в редакцию 6 ноября 2014 г.; пересмотрено 9 декабря 2014 г.; принято 22 декабря 2014 г.

АННОТАЦИЯ

В работе представлены результаты равноканального углового прессования (РКУП) и последующей термической обработки (ТО) как метода повышения износостойкости металлических материалов в условиях фрикционного скольжения. В работе исследовано влияние РКУП и ТО на микроструктуру и механические свойства низкоуглеродистой стали.

Ключевые слова:

Низкоуглеродистая сталь, равноканальное угловое прессование, ультратонкие и наноструктуры, термообработка, износ

1. Введение существенно влияет на структуру и свойства материала [1] . В условиях РКУП заготовка пропрессовывается через стальную матрицу, имеющую два канала одинакового сечения, пересекающихся под углом Ф, обычно равным 90˚. Образец механически обрабатывают для плотного прилегания к стенке канала. Большинство научных исследований о влиянии РКУП описывают изменение структуры и механических свойств цветных металлов и их сплавов [2]-[4]. В настоящее время практика промышленного применения РКУП требует более полной информации о поведении материала в трибологических условиях.

Цель: исследование трибологических свойств низкоуглеродистой стали с ультра- и наноструктурами, сформированными методами РКУП и низкотемпературного отжига.

2. Экспериментальный

2.1. Материалы

Исследования проводились на широко используемой в России стали 09Г2С. Химический состав 09Г2С: Fe-0,09C-0,64Si-1,26Mn-0,007P-0,003S-0,08Cr-0,1Ni-0,02Al-0,14Cu-0,002V-0,01Nb-0,013 Ти. Образцы 09Г2С диаметром 20 мм и длиной 100 мм прессовали для РКУП при 20°С. РКУП проводилась двумя циклами прессования по маршруту Bc (поворот на 90° после каждого сжатия) с углом пересечения каналов Φ = 90°; после РКУП образцы подвергались термической обработке (ТО): кратковременному низкотемпературному отжигу при 350°С и 450°С с выдержкой 1 час [5] . После РКУП и ТО были подготовлены образцы для трибологических испытаний в виде бруска размерами: 5×10×5 мм с шероховатостью Ra 2,9.0006

Исследования микроструктуры проводились с использованием сканирующего электронного микроскопа JEOL JSM-6480LV. Трибологические испытания проводились на машине трения с площадью контакта 5×5 мм. Испытания на сухое трение скольжения проводились на стальном листе твердостью 50 – 52 HRC, путь трения – 560 м, нагрузка – 150, 225, 300 и 375 Н [6].

Трибологические испытания проводились на машине трения с площадью контакта 5×5 мм. Испытания на сухое трение скольжения проводились на стальном листе твердостью 50 – 52 HRC, путь трения – 560 м, нагрузка – 150, 225, 300 и 375 Н [6].

3. Результаты и обсуждение

3.1. Микроструктура

Микроструктура исходного материала была ферритно-перлитной, размер зерен феррита колеблется в пределах 4,35 мкм (средний диаметр -10 мкм). Предыдущие исследования [5] стали 09Г2С после РКУП показал, что его микроструктура состоит из распределений в деформированной ферритной матрице карбидов диаметром ~300-500 нм. Средний размер ферритных участков, свободных от карбидной фазы, составляет около 5 мкм, что более чем в 2 раза меньше среднего размера зерен феррита-оригинала.

На рис. 1 представлена микроструктура стали после РКУП и ТО: средний размер ферритных участков уменьшается, продолжается процесс диспергирования карбидов, сопровождающийся их сфероидизацией и диспергированием. В пластинчатых перлитных группах при деформации наблюдается изменение расстояний между пластинами; в ферритовых пластинах происходит образование ячеистой структуры, вытянутой вдоль оси скольжения в виде вторичной системы скольжения, пластины из карбида цемента постепенно истончаются и дробятся.

В пластинчатых перлитных группах при деформации наблюдается изменение расстояний между пластинами; в ферритовых пластинах происходит образование ячеистой структуры, вытянутой вдоль оси скольжения в виде вторичной системы скольжения, пластины из карбида цемента постепенно истончаются и дробятся.

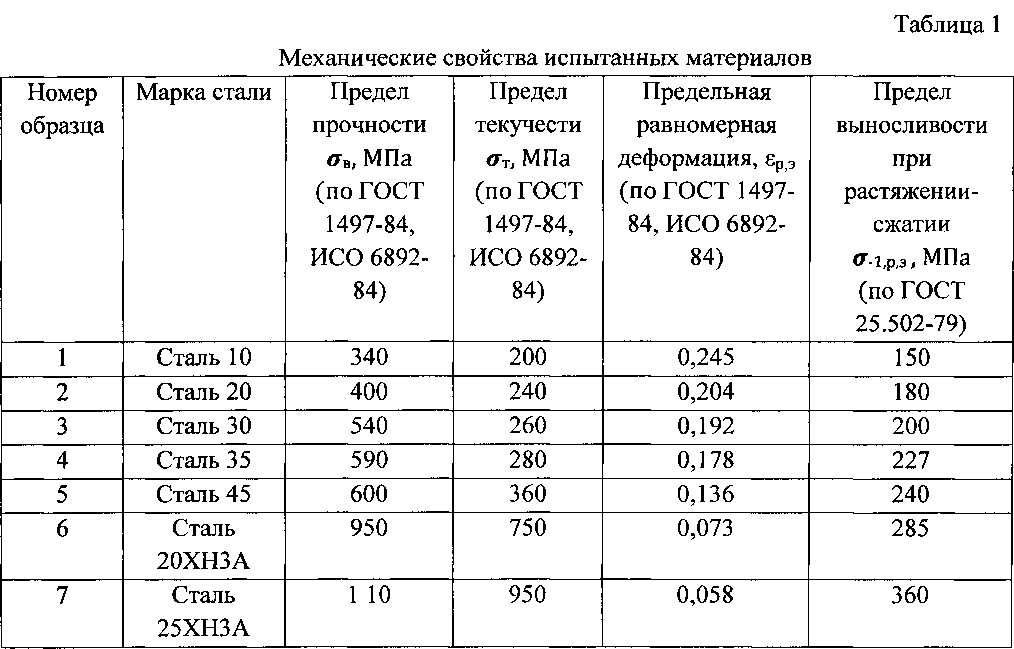

3.2. Механические свойства

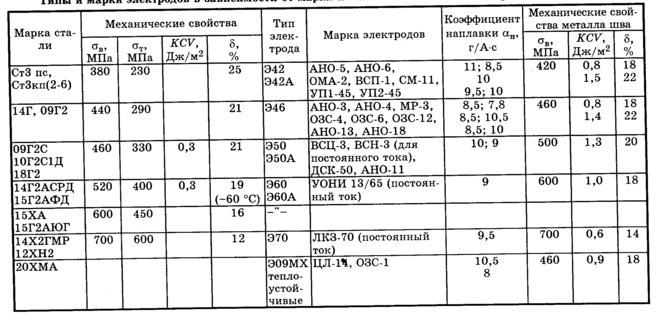

Механические свойства образцов при растяжении представлены в табл. 1. Как видно из табл. 1, РКУП вызвал почти трехкратное увеличение предела текучести σ T и предела прочности σ B по сравнению с исходным состоянием. Сближение этих показателей характерно для стали в высокопрочном состоянии. Резкий рост прочности происходит за счет интенсивного рассеивания. Наибольшие значения прочности получили образцы, обработанные в следующих режимах: РКУП при 20°С и нагреве до 350°С, РКУП при 20°С без ТО и РКУП при 350°С без ТО соответственно.

3.3. Трибологические свойства

Трибологические свойства ферритно-перлитной стали определяются комплексом физико-

Таблица 1. Механические свойства стали 09Г2С после различных видов обработки.

Механические свойства стали 09Г2С после различных видов обработки.

Рис. 1. Микроструктура после холодного РКУП с увеличением (а) ×10000; (б) ×20 000; после холодного РКУП и отжига при 350°С; (в) ×10 000; (г) ×20 000; после холодного РКУП и отжига при 450°С; (д) ×10 000; (е) ×20 000.

Характеристики в зависимости от количества и дисперсности структурно-свободного феррита, размера и формы карбидных частиц, деформационного поведения, сопротивления возникновению микротрещин. Для повышения износостойкости необходимо применять химическую, термическую и механическую обработку, вызывающую повышение твердости, оптимальное распределение дисперсных частиц карбидной фазы, микролегирование и др.

В табл. 2 приведены результаты трибологических испытаний при сухом трении с различные значения нормальной нагрузки. Износ образцов в исходном состоянии и после РКУП при нагрузке 150 и 225 Н низкий. Рост нагрузки до 300 Н приводит к значительному увеличению износа сырья за счет перехода к адгезионному схватыванию.

При нагрузке 375 Н массовый износ образцов воздуха снижается вследствие изменения режима трения, что повышает способность материала сопротивляться растрескиванию и образованию частиц износа, но в образце после РКУП и при отжиге при 450°С произошло однократное увеличение износа до величины 260 мг, что соответствует изменению характера трения с микрорезания на адгезионное схватывание. При испытаниях в зонах фактического контакта под нагрузкой происходит укрепление более мягкого рисунка за счет увеличения плотности дислокаций и образования вторичной фрагментарной структуры поверхностного слоя.

Таблица 2. Массовый износ при сухом трении скольжения.

между образованием и разрушением вторичных структур механического и химического происхождения, т.е. может наблюдаться неравномерный во времени циклический износ поверхности трения из-за специфики упругого деформирования поверхностных слоев тел.

Лучшую износостойкость показала сталь, обработанная по режимам РКУП и ТО. Высокая износостойкость стали с УМЗ и наноструктурой, сформированной РКУП ТО, обусловлена особенностями трибологического разрушения объемно-деформированного материала. После РКУП наблюдается текстурирование зерен феррита вдоль оси заготовки, совпадающей с осью канала матрицы, что должно сказываться на структуре образуемой поверхности трения в зависимости от направления трибопары. При трибообработке деформированной стали в поверхностном слое происходят следующие процессы: разрушение (фрагментация) зерен феррита, текстурирование ферритных полос и перераспределение карбидов по линии скольжения; также можно наблюдать больший эффект таких вещей, как зернограничное скольжение и вращение крупных зерен в УМЗ и наноструктурированных материалах. Воздействие трибопарного нагрева частично вызывает рекристаллизацию зерен в поверхностном слое материала. Меньший размер зерна должен обеспечивать более равномерный снос частиц износа с поверхности трения по сравнению с исходным крупнозернистым материалом. Дальнейшее движение частиц износа по поверхности трения должно вызывать меньшее разрушение поверхности трения, т. е. уменьшается влияние абразивного износа, а также «выдолбления» поверхности трения частицами износа.

После РКУП наблюдается текстурирование зерен феррита вдоль оси заготовки, совпадающей с осью канала матрицы, что должно сказываться на структуре образуемой поверхности трения в зависимости от направления трибопары. При трибообработке деформированной стали в поверхностном слое происходят следующие процессы: разрушение (фрагментация) зерен феррита, текстурирование ферритных полос и перераспределение карбидов по линии скольжения; также можно наблюдать больший эффект таких вещей, как зернограничное скольжение и вращение крупных зерен в УМЗ и наноструктурированных материалах. Воздействие трибопарного нагрева частично вызывает рекристаллизацию зерен в поверхностном слое материала. Меньший размер зерна должен обеспечивать более равномерный снос частиц износа с поверхности трения по сравнению с исходным крупнозернистым материалом. Дальнейшее движение частиц износа по поверхности трения должно вызывать меньшее разрушение поверхности трения, т. е. уменьшается влияние абразивного износа, а также «выдолбления» поверхности трения частицами износа.

4. Заключение

Полученные результаты показывают, что при низкотемпературном отжиге при 350°С и 450°С РКУП можно использовать как технологию снижения износа при трении скольжения, если не превышена критическая нагрузка. Тогда нагрузка больше, чем предел прочности материала.

Литература

- Валиев Р.З. и Александров И.В. (2000) Наноструктурные материалы, полученные в результате интенсивной пластической деформации. Логотипы.

- Жа, М., Ли, Ю.-Дж., Матисен, Р., Бьёрге, Р. и Ровен, Х. Дж. (2014) Микроструктура, изменение твердости и термическая стабильность бинарного сплава Al-7Mg, обработанного методом РКУП с промежуточным отжигом . Труды Общества цветных металлов Китая, 24, 2301-2306.

- Ю, Х., Ли, Ю.Л. и Ли, Л. (2014) Влияние измельчения зерна на вязкость разрушения и механизм разрушения магниевого сплава AZ31. Procedia Materials Science, 3, 1780-1785. http://dx.doi.org/10.1016/j.mspro.2014.06.287

- Шаери М.Х., Салехи М.Т., Сейедейн С.

Х., Абуталеби М.Р. и Парк Дж.К. (2014) Микроструктура и механические свойства сплава Al-7075, обработанного равноканальным угловым прессованием в сочетании с обработкой старением. Материалы и дизайн, 57, 250-257. http://dx.doi.org/10.1016/j.matdes.2014.01.008

Х., Абуталеби М.Р. и Парк Дж.К. (2014) Микроструктура и механические свойства сплава Al-7075, обработанного равноканальным угловым прессованием в сочетании с обработкой старением. Материалы и дизайн, 57, 250-257. http://dx.doi.org/10.1016/j.matdes.2014.01.008 - Яковлева С.П., Махарова С.Н. и Борисова М.З. (2009) Формирование наноразмерных структурных элементов в стали 09Г2С при низкотемпературном отжиге после интенсивной пластической деформации. Сборник статей III Международной конференции «Деформация и разрушение материалов и наноматериалов», Москва, 2004, Вып. 1, 256-257.

- Яковлева С.П., Махарова С.Н., Мордовской П.Г., Борисова М.З. и Винокуров Г.Г. (2011) Износостойкость и поверхность трения легированной стали с различной зернистостью. Металлургического машиностроения, 4, 26-29.

Microsoft Word – 007_YIT_ITEE06

%PDF-1.4 % 1 0 объект > /OCG [6 0 R 7 0 R] >> /Тип /Каталог /Акроформ 8 0 Р /Метаданные 9 0 R /Страниц 10 0 Р >> эндообъект 11 0 объект > эндообъект 2 0 объект > эндообъект 3 0 объект > эндообъект 4 0 объект > эндообъект 5 0 объект > эндообъект 6 0 объект > /Вид > /Элемент страницы > /Печать > >> /Тип /ОКГ /Имя (Водяной знак) >> эндообъект 7 0 объект > >> /Тип /ОКГ /Имя (верхние/нижние колонтитулы) >> эндообъект 8 0 объект > /Шрифт > >> /DA (/Helv 0 Tf 0 г ) >> эндообъект 90 объект > ручей приложение/pdf

20 до 40 включительно

20 до 40 включительно 6 и 15 примечания

6 и 15 примечания 8 до 32 включительно

8 до 32 включительно 5, 10 примечания

5, 10 примечания 9 примечание

9 примечание 14 и 16 примечания

14 и 16 примечания

20 до 40 включит.

20 до 40 включит. 20 до 32 включит.

20 до 32 включит.

20 до 40 включит.

20 до 40 включит. 20 до 32 включит.

20 до 32 включит.

20 до 40 включит.

20 до 40 включит.

20 до 40 включит.

20 до 40 включит. 20 до 32 включит.

20 до 32 включит.