Предел текучести 30хгса: Сталь 30ХГСА – расшифровка и характеристики

alexxlab | 18.02.2023 | 0 | Разное

Сталь 30ХГСА (30ХГС) – конструкционная легированная

| Горны пильгерстанов, валы, оси, зубчатые колеса, тормозные ленты моторов, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С в условиях значительных нагружений, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие в условиях низких температур, и другие. |

| Сортовой прокат – ГОСТ 4543-71 Лист – ГОСТ 11268-76, ГОСТ 11269-76 Поковки – ГОСТ 8479-70 Трубы – ГОСТ 8731-87, ГОСТ 8733-74 |

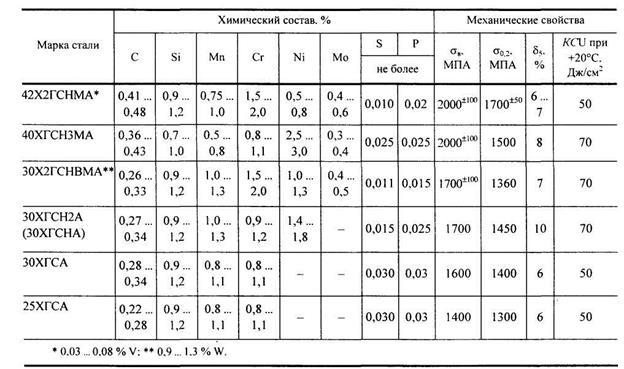

| Марка | C | Si | Mn | S | P | Cr | Ni | Cu |

|---|---|---|---|---|---|---|---|---|

| 30ХГС | 0,28-0,35 | 0,9-1,2 | 0,8-1,1 | ≤0,035 | ≤0,035 | 0,8-1,1 | ≤0,3 | ≤0,3 |

| 30ХГСА | 0,28-0,34 | ≤0,025 | ≤0,025 |

| Ac1 | Ac3 | Ar1 | Ar3 |

|---|---|---|---|

| 760 | 830 | 670 | 705 |

| ГОСТ | Режим термообработки | Сечение мм | σ0,2 | σв | δ | Ψ | KCU | HB | ||

|---|---|---|---|---|---|---|---|---|---|---|

| Н/мм2 | % | Дж/см2 | ||||||||

| Операция | t, ºC | Охлаждающая среда | не менее | |||||||

| 4543-71 | Отжиг | 830-850 | С печью | >5 | Не определяются | ≤229 | ||||

| Закалка Отпуск |

880 540 |

Масло Вода или масло |

≤80 | 835 | 1080 | 10 | 45 | 49 (44) | – | |

| 81-150 | 8 | 40 | 44 (40) | – | ||||||

| >150 | 7 | 35 | 42 (37) | – | ||||||

| 8479-70 | Нормализация | Воздух | (≤100) | 395 | 615 | 17 | 45 | 59 | 187-229 | |

| Закалка Отпуск |

860-880 620-640 |

Масло Масло или вода |

≤100 | 490 | 655 | 16 | 45 | 59 | 212-248 | |

| 101-300 | 13 | 40 | 54 | |||||||

| ≤100 | 540 | 685 | 15 | 45 | 59 | 223-262 | ||||

| ≤100 | 590 | 735 | 14 | 45 | 59 | 235-277 | ||||

| 101-300 | 13 | 40 | 54 | |||||||

| ≤100 | 640 | 785 | 13 | 42 | 59 | 248-293 | ||||

| ≤100 | 685 | 835 | 13 | 42 | 59 | 262-311 | ||||

| 8731-87 | В состоянии поставки (термообработанные) | – | 686 | 11 | – | – | – | |||

| 8733-74 | В состоянии поставки (термообработанные) | – | 491 | 18 | – | – | 229 | |||

| 11268-76 | В состоянии поставки (термообработанные) | ≤3,9 | – | 490-740 | +20 | – | – | – | ||

| Закалка Отпуск |

880 480-570 |

Масло | ≤3,9 | – | 1080 | 10 | – | – | – | |

| Предел выносливости, Н/мм2 | Термообработка | Ударная вязкость, KCU, Дж/см2, при t, ºС | Термообработка | ||||||

|---|---|---|---|---|---|---|---|---|---|

| σ-1 | τ-1 | +20 | 0 | -20 | -40 | -60 | -80 | ||

| 696 | – | Закалка с 870°С. Отпуск при 200°С. |

69 | – | 55 | 41 | 34 | 23 | Закалка 880°С в масле. Отпуск при 580-600°С. σв = 1000 Н/мм2. |

| 637 | – | Закалка с 870°С. Отпуск при 400°С. |

|||||||

| 470 | – | Закалка с 870°С. Отпуск при 600°С. |

|||||||

| Ковка | Охлаждение поковок, изготовленных | ||||

|---|---|---|---|---|---|

| Вид полуфабриката | Температурный интервал ковки, ºС | из слитков | из заготовок | ||

| Размер сечения, мм | Условия охлаждения | Размер сечения, мм | Условия охлаждения | ||

| Слиток | 1240-800 | ≤50 51-100 101-700 |

– В штабелях на воздухе – В ящиках – Отжиг низкотемпературный, одно переохлаждение |

≤50 51-100 |

– В штабелях на воздухе – В ящиках |

| Заготовка | 1240-800 | ||||

| Свариваемость | Обрабатываемость резанием | Флокеночувствительность |

|---|---|---|

Ограниченно свариваемая. Способы сварки: РД, РАД, АФ, ЭШ. Рекомендуется подогрев и последующая термообработка. КТ – без ограничений. |

В горячекатаном состоянии при 228-262 HB и σв = 780 Н/мм2. Kv=0,7 (твердый сплав) Kv=0,5 (быстрорежущая сталь) |

Чувствительна |

| Склонность к отпускной хрупкости | ||

| Склонна |

| σв | Временное сопротивление (предел прочности при разрыве) | Мк | Температура начала мартенситного превращения |

|---|---|---|---|

| σвс | Предел прочности при сжатии; | G | Модуль сдвига |

| σи | Предел прочности при изгибе | v | Коэффициент Пуассона |

| τпч | Предел прочности при кручении | γ | Плотность |

| σт | Предел прочности физический (нижний предел текучести) | C | Удельная теплоемкость |

| σ0,05 | Условный предел упругости с допуском на остаточную деформацию 0,05% | λ | Теплопроводность |

| σ0,2 | Предел текучести условный с допуском на величину пластической деформации при нагружении 0,2% | α | Коэффициент линейного расширения |

| δр | Относительное равномерное удлинение | H | Напряженность магнитного поля |

| δ | Относительное удлинение после разрыва | μ | Магнитная проницаемость |

| ψ | Относительное сужение после разрыва | B | Магнитная индукция |

| KCU | Ударная вязкость, определенная на образцах с концентратором вида U | Bs | Индукция насыщения |

| KCV | Ударная вязкость, определенная на образцах с концентратором вида V | ΔB | Разброс магнитной индукции вдоль и поперек направления прокатки |

| Tk | Критическая температура хрупкости | PB,v0 | Удельные магнитные потери при частоте тока v0и индукции B |

| HB | Твердость по Бринеллю | Hc | Коэрцитивная сила |

| d10 | Диаметр отпечатка по Бринеллю при диаметре шарика 10 мм и испытательной нагрузке 2943 Н | ρ | Удельное электросопротивление |

| HRA | Твердость по Роквеллу (шкала А, конусный наконечник с общей нагрузкой 588,4 Н) | Kp | Красностойкость |

| HRB | Твердость по Роквеллу (шкала В, сферический наконечник с общей нагрузкой 980,7 Н) | tпик | Температура полного расплавления металла |

| HRC | Твердость по Роквеллу (шкала С, конусный наконечник с общей нагрузкой 1471 Н) | tсол | Температура начала плавления металла |

| HV | Твердость по Виккерсу при нагрузке 294,2 Н и времени выдержки 10-15 с | d0 | Начальный диаметр образца |

| HSD | Твердость по Шору | l0 | Длина расчетной части образца |

| Тз | Заданный ресурс; | V | Скорость деформирования образца |

| σtдп,Тз | Условный предел длительной прочности (величина напряжений, вызывающая разрушение при температуре t и заданном ресурсе) | è | Скорость деформации образца |

| σ-1 | Предел выносливости при симметричном цикле (растяжение-сжатие) | a | Толщина образца при испытании листов на изгиб |

| τ-1 | Предел выносливости при симметричном цикле (кручение) | d | Толщина оправки при испытании листов на изгиб |

| σа | Наибольшее положительное значение переменной составляющей цикла напряжений | S | Толщина стенки |

| Δε | Размах упруго-пластической деформации цикла при испытании на термическую усталость | Cl’ | Хлор-ион |

| N | Число циклов напряжений или деформаций, выдержанных нагруженным объектом до образования усталостной трещины определенной протяженности или до усталостного разрушения | F’ | Фтор-ион |

| σ0 | Начальное нормальное напряжение при релаксации | Σ | Коэффициент износостойкости при абразивном износе |

| στ | Остаточное нормальное напряжение при релаксации | Σr | Коэффициент износостойкости при гидроабразивном износе |

| K1c | Коэффициент интенсивности напряжений | v | Скорость резания |

| Ac1 | Температура началаα—>γ превращения при нагреве (нижняя критическая точка) | Kv | Коэффициент относительной обрабатываемости |

| Ac3 | Температура конца α—>γ превращения при нагреве (верхняя критическая точка) | T | Время |

| Ar1 | Температура конца γ—>αпревращения при охлаждении (нижняя критическая точка) | t | Температура |

| Ar3 | Температура начала γ—>αпревращения при охлаждении (верхняя критическая точка) | tотп | Температура отпуска |

| Mн | Температура начала мартенситного превращения | tисп | Температура испытания |

| РД | Ручная дуговая сварка покрытыми электродами | РАД | Ручная аргонодуговая сварка неплавящимся электродом |

| МП | Механизированная сварка плавящимся электродом в среде углекислого газа | АФ | Автоматическая сварка под флюсом |

| ЭШ | Электрошлаковая сварка | ЭЛ | Электронолучевая сварка |

| КТ | Контактная сварка | Kv | Коэффициент относительной обрабатываемости стали. 1) Для условий точения твердосплавными резцами Kv=v60/145, где v60 – скорость резания, соответствующая 60-ти минутной стойкости резцов при точении данного материала, м/мин; 145 – значение скорости резания при 60-ти минутной стойкости резцов при точении эталонной стали марки 45. 2) Для условий точения резцами из быстрорежущей сталиKv=v60/70, где 70 – значение скорости резания при 60-ти минутной стойкости быстрорежущих резцов при точении эталонной стали марки 45. |

Сталь 30ХГСА конструкционная легированная – характеристики, свойства, химический состав, удельный вес, плотность, термообработка, твердость, предел текучести, закалка

Конструкционная сталь 30ХГСА относится к сплавам высокой износостойкости. Разработанный советскими учеными металл предполагался для нужд авиастроения. Спустя десятилетия марка нашла применение в машиностроении, строительстве, промышленном производстве.

Характеристики стали 30ХГСА

Марка входит в категорию легированных сплавов, отличается характерным зеленым оттенком цвета. Выплавка стали осуществляется в электропечах с добавлением компонентов согласно ГОСТ 4543-71. Характеристики металла обуславливаются структурой сплава и массовой долей входящих в его состав элементов.

Выплавка стали осуществляется в электропечах с добавлением компонентов согласно ГОСТ 4543-71. Характеристики металла обуславливаются структурой сплава и массовой долей входящих в его состав элементов.

Химическое содержание 30ХГСА отражается в наименовании.

|

Составляющая аббревиатуры |

Пояснение |

|

30 |

Массовая доля углерода не более 0,3% |

|

Х |

Добавочный элемент хром, около 1,5% |

|

Г |

Легирующий компонент марганец, около 1,5% |

|

С |

Присутствие кремния, около 1,5% |

В строительстве металл 30ХГСА именуется хромансиль, по названию добавочных компонентов сплава. Марка характеризуется высокой прочностью, металлопрокат сохраняет свойства при эксплуатации в условиях температур до 400 градусов Цельсия.

Марка характеризуется высокой прочностью, металлопрокат сохраняет свойства при эксплуатации в условиях температур до 400 градусов Цельсия.

Характеристики:

- твердость;

- износостойкость;

- теплоустойчивость;

- подверженность коррозии.

Металл отличается хорошей свариваемостью, во избежание появления трещин требует предварительного подогрева до 250 градусов. Стоимость металлопроката выше углеродистых аналогов из-за наличия хрома, но ниже нержавеющих разновидностей.

ПрименениеПоставляемый сортамент 30ХГСА включает трубы, листы, прутки, поковки, полосы. Материал применяется в производстве строительного крепежа, корпусов и элементов двигателей для транспортных средств. На нефтегазовых предприятиях сплав используется в возведении газопроводов, в оборонной сфере из него изготавливают оружейные стволы.

Характеристика материала 30ХГСА

| Марка | 30ХГСА |

| Заменитель | 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА |

| Классификация | Сталь конструкционная легированная |

| Дополнение | Сталь хромокремнемарганцовая. |

| Применение | Различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах. |

Виды поставки материала 30ХГСА

| B03 – Обработка металлов давлением. Поковки | ГОСТ 8479-70; |

| В05 – Сварка и резка металлов. Пайка, клепка | ГОСТ 10543-98; |

| В22 – Сортовой и фасонный прокат | ГОСТ 1133-71; ГОСТ 2879-2006; ГОСТ 2591-2006; ГОСТ 2590-2006; |

| В23 – Листы и полосы | ГОСТ 103-2006; ГОСТ 82-70; ГОСТ 19904-90; ГОСТ 19903-74; |

| В32 – Сортовой и фасонный прокат | ГОСТ 1051-73; ГОСТ 10702-78; ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 7417-75; ГОСТ 4543-71; ГОСТ 14955-77; |

| В33 – Листы и полосы | ГОСТ 11269-76; ГОСТ 11268-76; |

| В62 – Трубы стальные и соединительные части к ним | ГОСТ 19277-73; ГОСТ 12132-66; ГОСТ 23270-89; ГОСТ 24950-81; ГОСТ 21729-76; ГОСТ 9567-75; ГОСТ 8734-75; ГОСТ 8733-74; ГОСТ 8732-78; ГОСТ 8731-87; ГОСТ 53383-2009; |

| В71 – Проволока стальная низкоуглеродистая | ГОСТ 1526-81; |

Химический состав в % материала 30ХГСА

ГОСТ 4543-71

| C | Si | Mn | Ni | S | P | Cr | Cu |

0. 28 – 0.34 28 – 0.34 |

0.9 – 1.2 | 0.8 – 1.1 | до 0.3 | до 0.025 | до 0.025 | 0.8 – 1.1 | до 0.3 |

Примечание: Также хим. состав указан в ГОСТ 10543-98

Температура критических точек материала 30ХГСА

| Ac1 = 760, Ac3(Acm) = 830, Ar3(Arcm) = 705, Ar1 = 670, Mn = 352 |

Технологические свойства материала 30ХГСА

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Механические свойства при Т=20ºС материала 30ХГСА

| Сортамент | Размер | Напр. |

σв | σТ | δ5 | ψ | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж/м2 | – |

| Трубы, ГОСТ 8731-87 | 686 | 11 | ||||||

| Трубы холоднодеформир., ГОСТ 8733-74 | 491 | 18 | ||||||

| Пруток, ГОСТ 4543-71 | Ø 25 | 1080 | 830 | 10 | 45 | 490 | Закалка 880ºC, масло, Отпуск 540ºC, вода | |

| Лист толстый, ГОСТ 11269-76 | 490-740 | 20 | Нормализация | |||||

| Лист толстый, ГОСТ 11269-76 | 1080 | 9 | 490 | Закалка и отпуск | ||||

| Лист тонкий, ГОСТ 11268-76 | 490-740 | 20 | Нормализация | |||||

| Лист тонкий, ГОСТ 11268-76 | 1080 | 10 | Закалка и отпуск |

Твердость материала 30ХГСА

| Твердость 30ХГСА после отжига, ГОСТ 4543-71 | HB 10 -1 = 229 МПа |

Твердость 30ХГСА, Трубы холоднодеформир. ГОСТ 8733-74 ГОСТ 8733-74 |

HB 10 -1 = 229 МПа |

| Твердость 30ХГСА, Пруток горячекатан. ГОСТ 10702-78 | HB 10 -1 = 217 МПа |

| Твердость 30ХГСА нормализованного, Лист толстый ГОСТ 11269-76 | HB 10 -1 = 156 – 217 МПа |

Физические свойства материала 30ХГСА

| T | E 10– 5 | α 10 6 | λ | ρ | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.15 | 38 | 7850 | 210 | ||

| 100 | 2. 11 11 |

11.7 | 38 | 7830 | 496 | |

| 200 | 2.03 | 12.3 | 37 | 7800 | 504 | |

| 300 | 1.96 | 12.9 | 37 | 7760 | 512 | |

| 400 | 1.84 | 13.4 | 36 | 7730 | 533 | |

| 500 | 1.73 | 13.7 | 34 | 7700 | 554 | |

| 600 | 1.64 | 14 | 33 | 7670 | 584 | |

| 700 | 1.43 | 14.3 | 31 | 622 | ||

| 800 | 1. 25 25 |

12.9 | 30 | 693 |

Зарубежные аналоги материала 30ХГСА

Внимание! Указаны как точные, так и ближайшие аналоги.

| Болгария | Польша | Чехия | |||

| BDS | PN | CSN | |||

|

|

Обозначения:

Механические свойства

σв — Предел кратковременной прочности, [МПа]

σТ – Предел пропорциональности (предел текучести для остаточной деформации), [МПа]

δ5 – Относительное удлинение при разрыве, [%]

ψ – Относительное сужение, [%]

KCU – Ударная вязкость, [кДж/м2]

HB – Твердость по Бринеллю, [МПа]

Физические свойства

T – Температура, при которой получены данные свойства, [Град]

E – Модуль упругости первого рода, [МПа]

α – Коэффициент температурного (линейного) расширения (диапазон 20º – T ), [1/Град]

λ – Коэффициент теплопроводности (теплоемкость материала), [Вт/(м·град)]

ρ – Плотность материала, [кг/м3]

C – Удельная теплоемкость материала (диапазон 20º – T ), [Дж/(кг·град)]

R – Удельное электросопротивление, [Ом·м]

Свариваемость

без ограничений: сварка производится без подогрева и без последующей термообработки

ограниченно свариваемая: сварка возможна при подогреве до 100-120 град. и последующей термообработке

и последующей термообработке

трудносвариваемая: для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг

отпускная хрупкость Последние исследовательские работы

Влияние качества шихты на физико-механические и эксплуатационные свойства низколегированной стали 30ХГСА

Н. Н. Сергеев ◽

Сергеев А.Н. ◽

Кутепов С.Н. ◽

Тихонова И.В. ◽

Гвоздев А.Е. ◽

…

Механические свойства ◽

Ударная вязкость ◽

Легированная сталь ◽

Относительное удлинение ◽

Отпускная хрупкость ◽

Низколегированная сталь ◽

поперечное сечение ◽

Температура отпуска ◽

Рабочая длина ◽

Влияние

Цель исследования – изучение влияния качества исходной шихты на комплекс физико-механических и эксплуатационных свойств конструкционной низколегированной стали 30ХГСА. Методы. В качестве объекта исследования выбран типичный представитель низколегированных конструкционных сталей – сталь 30ХГСА, выплавляемая с использованием окатышей металлизированного губчатого железа, рядового металлолома и заготовок, полученных методом кипячения шлакового слоя. В соответствии с поставленными задачами исследования стали 30ХГСА различных плавок, полученных с разной шихтой, имели одинаковые условия плавления, вакуумирования, раскисления, разливки и кристаллизации. Температура литья составляла 1600…1620 оС, температура поствакуумной обработки – 1530…1560 °С. Продолжительность эвакуации – 5 минут. Разливку расплавов осуществляли в чугунные изложницы с сифоном в течение 4…5 мин. Раскисление проводили в ковше алюминием в количестве 4…4,5 кг/плав. После затвердевания слитки охлаждали в специальных колодцах. Слитки были разрезаны на 3 части: головную, среднюю и нижнюю (600 × 600 мм). Средняя часть была затем подвергнута горячей ковке и прокатана до прутка диаметром 30 мм.

Методы. В качестве объекта исследования выбран типичный представитель низколегированных конструкционных сталей – сталь 30ХГСА, выплавляемая с использованием окатышей металлизированного губчатого железа, рядового металлолома и заготовок, полученных методом кипячения шлакового слоя. В соответствии с поставленными задачами исследования стали 30ХГСА различных плавок, полученных с разной шихтой, имели одинаковые условия плавления, вакуумирования, раскисления, разливки и кристаллизации. Температура литья составляла 1600…1620 оС, температура поствакуумной обработки – 1530…1560 °С. Продолжительность эвакуации – 5 минут. Разливку расплавов осуществляли в чугунные изложницы с сифоном в течение 4…5 мин. Раскисление проводили в ковше алюминием в количестве 4…4,5 кг/плав. После затвердевания слитки охлаждали в специальных колодцах. Слитки были разрезаны на 3 части: головную, среднюю и нижнюю (600 × 600 мм). Средняя часть была затем подвергнута горячей ковке и прокатана до прутка диаметром 30 мм. Длина стержня составляла 2…3,4 м. После горячей деформации стержни охлаждались на воздухе. Результаты. Проведены механические испытания. Проведена статистическая обработка результатов эксперимента. Выявлены закономерности изменения характеристик механических свойств: предела прочности при растяжении, сопротивления ползучести, относительного сужения площади поперечного сечения образца, относительного удлинения начальной рабочей длины, ударной вязкости (σВ, σ0,2, ψ, δ, аН). Заключение. Установлено, что с повышением температуры механические свойства стали 30ХГСА, выплавленной на различных шихтах, снижаются. Установлено, что порог хладноломкости стали 30ХГСА ниже для более чистых плавок на губчатом чугуне и промежуточном продукте КШС, значение ударной вязкости при низких температурах выше, чем при плавке на обычной металлизированной шихте. Заметное разупрочнение начинается при температуре отпуска 300 °С. Температура максимальной отпускной хрупкости для стали 30ХГСА, выплавленной на обычной металлизированной шихте, составляет 550 °С.

Длина стержня составляла 2…3,4 м. После горячей деформации стержни охлаждались на воздухе. Результаты. Проведены механические испытания. Проведена статистическая обработка результатов эксперимента. Выявлены закономерности изменения характеристик механических свойств: предела прочности при растяжении, сопротивления ползучести, относительного сужения площади поперечного сечения образца, относительного удлинения начальной рабочей длины, ударной вязкости (σВ, σ0,2, ψ, δ, аН). Заключение. Установлено, что с повышением температуры механические свойства стали 30ХГСА, выплавленной на различных шихтах, снижаются. Установлено, что порог хладноломкости стали 30ХГСА ниже для более чистых плавок на губчатом чугуне и промежуточном продукте КШС, значение ударной вязкости при низких температурах выше, чем при плавке на обычной металлизированной шихте. Заметное разупрочнение начинается при температуре отпуска 300 °С. Температура максимальной отпускной хрупкости для стали 30ХГСА, выплавленной на обычной металлизированной шихте, составляет 550 °С. Показано, что сталь 30ХГСА, выплавленная с чистой исходной шихтой (губчатое железо), имеет меньшая склонность к отпускной хрупкости, чем у стали, выплавленной с обычной шихтой. Значение ударной вязкости стали этой плавки выше, чем у стали обычной плавки во всем диапазоне температур отпуска.

Показано, что сталь 30ХГСА, выплавленная с чистой исходной шихтой (губчатое железо), имеет меньшая склонность к отпускной хрупкости, чем у стали, выплавленной с обычной шихтой. Значение ударной вязкости стали этой плавки выше, чем у стали обычной плавки во всем диапазоне температур отпуска.

Особенности формирования высокодемпфирующего состояния в биметаллических конструкционных материалах, полученных сваркой взрывом

[1] В.И. Лысак, С.В. Кусмин Сварка взрывом. Москва, Машиностроение, 2005.

[2]

И.Б. Чудаков, Н.М. Александрова, С.Ю. Макушев, Т.А. Турмамбеков, Влияние пластической деформации и асимметричного нагружения на свойства демпфирующих сплавов Fe–Al и Mn–Cu, Сталь в переводе, 47, № 6 (2017) 428-433.

DOI: 10.3103/s0967091217060031

[3] В.А. Удовенко, Е.З. Винтайкин, В.Б. Дмитриев, С.Ю. Макушев, Механизм формирования высокодемпфирующего состояния сплавов Mn-Cu с ГЦТ-структурой. Физ.мет. и металлография. 70 (1999) 125-132.

[4] С. Ладдха, Д.С. Ван Акен, Обзор металловедения и характеристик демпфирования сплавов Cu-Mn с высоким демпфированием, в: M3D III, Механика и механизмы демпфирования материалов, под ред. А.Вольфендер, ASTM, Филадельфия, США, 19 лет97, стр. 365-382.

DOI: 10. 1520/stp11761s

1520/stp11761s

[5] И.Б. Чудаков, Н.М. Александрова, С.Ю. Макушев, Н.А. Полякова, Влияние внешнего упругого напряжения на демпфирующие свойства сплава Fe-Al с 5,5 мас.% Al, Проблемы черной металлургии и материаловедения. № 4 (2011) 83-86 (на русском языке).

[6] И.Б. Чудаков, Н.Л. Федотова, И.В. Сайков, Н.А. Полякова, Физическая природа формирования высоких вибропоглощающих свойств в слоистых металлических материалах, Шум и вибрация-2019, Материалы VII Межд. Конференция, Санкт-Петербург, 2019, стр. 733-738.

[7]

Э. З. Винтайкин, В.Б. Дмитриев, В.А. Удовенко, Спинодальный распад в сплавах марганец-медь, Физ.-мет. и металлография. 46 (1978) 790-795.

З. Винтайкин, В.Б. Дмитриев, В.А. Удовенко, Спинодальный распад в сплавах марганец-медь, Физ.-мет. и металлография. 46 (1978) 790-795.

[8] Д.М. Фаркас, Т. Ямасита, Дж. Перкинс, Об энергетике мерцающего контраста, наблюдаемого на ПЭМ-изображениях состаренного демпфирующего сплава Cu-Mn-Al. Acta Met.&Mat. 38 (1990) 1883-1893 гг.

DOI: 10.1016/0956-7151(90)90300-6

[9]

Н.Н. Реснина, Влияние напряжений на температурную кинетику мартенситных превращений и деформационных изменений в сплавах с памятью формы на основе NiTi: Дис. СПб: СПбГУ, 2003. (на русском языке).

(на русском языке).

[10] В.В. Матвеев, Г.Я. Ярославский, В.С. Чайковский, Высокодемпфирующие сплавы на основе меди, Киев. 1986 (на русском языке).

[11] Н. Игата, Применение нержавеющих сплавов с высоким демпфированием (HIDAS), Ключевые конструкционные материалы. 319(2006) 209-216.

DOI: 10.4028/www.scientific.net/kem.319.209

[12]

О.