Предел текучести металла: Предел текучести и условный предел текучести Rp 0,2

alexxlab | 11.02.2023 | 0 | Разное

67. Определение среднего предела текучести металла в очаге деформации (метод а.А. Динника)

При горячей прокатке основными факторами влияющие на определение предела текучести является степень деформации, скорость деформации, температура, природа материала. Определяются на пластометрах.

На графиках А.А. Динника (добавли 15 сталей к уже имеющимся графикам P.M. Cook) основные кривые соответствуют обжатию ε=30%, корректировку данных по фактическому обжатию проводят при помощи вспомогательного графика, из которого берут поправочный коэффициент К: , где – предел текучести при обжатии 30%.

t=600-1200оС, u=10-2-10-3 , ε = 0-50

68. Определение среднего предела текучести металла в очаге деформации по методу термомеханических коэффициентов (метод в.И. Зюзина).

Средний предел текучести

в очаге деформации для конкретных

условий горячей прокатки определяется

из выражения

,

где – предел текучести материала полученный

в опытах при t=1000оС,

u=10-1с, ε = 0,1, – термомеханические коэффициенты,

учитывающие соответственно степень и

скорость деформации, температуру.

69. Определение среднего предела текучести металла в очаге деформации при холодной прокатке.

При холодной прокатке основным фактором, влияющим на предел текучести, является деформационное упрочнение или наклеп. При выборе прежде всего необходимо учитывать суммарное обжатие получены при холодной деформации. Предел текучести определен по кривым упрочнения. Третьяков (см рисунок)

, где – предел текучести не наклепанного горячекатаного (или отожженного) металла. ε- суммарное относительное обжатие, %, а, n – эмпирические коэффициенты зависящие от химического состава.

.

Для сильно наклепанного металла

Для расчетов применяется

средний предел текучести ,

где пределы текучести в сечении входа

и в сечении выхода из очага деформации.

Дополнительные факторы

влияющие на предел текучести: 1) скорость

деформации: на разрывной машине скорость

деформации u

10-3-10-2 c-1,

на современных промышленных станах

скорость деформации 102-103 с-1,

т.е. Δu

= 104-106 В этом случае предел

текучести возрастает на 30-40%. 2) схема

нагружения: на разрывной машине –

растяжение, а на стане – сжатие. Доказано,

что при сжатии предел текучести выше

на 10%, т.е. погрешность +10%. 3) температура:

реальная температура прокатки 200-250.

Определение приращения температуры в

общем случае приращения температур

происходит диссипация энергии, за счет

трения на контактных поверхностях.

70. Дифференциальное уравнение равновесия продольных сил.

Вывод большинства теоретических формул для определения усилия прокатки основан на решении дифференциального уравнения равновесия продольных сил приложенных к металлу в очаге деформации.

Р ассмотрим условие равновесия элементарного объема mnm’n’ при следующих допущениях: напряжение в любом поперечном сечении по высоте распределяется равномерно; деформация является плоской, т.е. прокатка без уширения и напряжение по ширине полосы не изменяется

Грань nn’: , где сигма – продольное напряжение, hx и b – высота и ширина полосы в сечении

Грань mm’:

Определяем продольные силы, создаваемые контактными напряжения P и t на площадках mn и m’n’Принимаем, что элементарный объем выделен в зоне отставания, тогда сила t втягивает металл в очаг деформации. Находим горизонтальные составляющие от действия силы P

Где – длина площадок mn и n’m’ по касательной

От действия t

Находим и записываем уравнение равнодействия на горизонтальной оси

Σх=0

Что такое и для чего используют показатель предела текучести стали

Содержание страницы

- 1 Текучесть металла

- 2 Величина предела текучести металла

- 3 Физический предел текучести

- 4 Условный предел текучести

- 5 Предел текучести стали

- 6 Влияние содержания углерода на свойства сталей

За достаточно длительный период работы, связанной с металлом, я понял, что далеко не каждый человек может похвастаться возможностью предельно легко рассказать и показать, что же такое предел текучести.

Я же постараюсь достаточно быстро и без особых проблем рассказать все, что сам сумел понять за годы работы в этой отрасли. Всем устроиться поудобнее, сейчас мы начнём.

Текучесть металла

Механические свойства металла, крайне важны для каждого конструктора, который использует их для своей работы. Что касательно данной особенности, то она в обязательном порядке влияет на максимально допустимую нагрузку на деталь, либо конструкцию. При повышении показателя возникает деформация, в некоторых случаях конструкция может быть полностью разрушена. Стоит понимать, что данная проблема может в свою очередь привести к очень серьезным разрушениям и к человеческим жертвам.

Если говорить о пределе текучести, то это, по сути, максимально допустимая нагрузка, которая возможна, до момента разрушения конструкции. Чем выше допустимый предел, тем выше вероятность устойчивости всей конструкции.

Если говорить с практической точки зрения, то здесь в первую очередь речь идет о работоспособности материала либо изделия. Люди на протяжение длительного времени прогнозировали максимально допустимые нагрузки на определенные изделия и не только. Теория сопротивляемости металлов появилось только в начале 19 века, а до этого, все эти особенности определялись, что называется на практике.

Люди на протяжение длительного времени прогнозировали максимально допустимые нагрузки на определенные изделия и не только. Теория сопротивляемости металлов появилось только в начале 19 века, а до этого, все эти особенности определялись, что называется на практике.

В настоящее время, в век высоких технологий, справиться с поставленной задачей возможно даже с помощью специальных компьютерных программ.

Величина предела текучести металла

В то время, когда атомная физика начала развиваться в значительной степени, удалось рассчитать значение параметра путем теории. Что касательно данной работы, то ее впервые выполнил знаменитый Яков Френкель, еще в далеком 1924 году.

Собственно говоря, его работа была достаточно сложной и действительно требующей внимания, именно по этой причине была изобретена особая формула, которая поможет всем справиться с поставленной задачей.

Величина текучести металла равна Тт=G/2тт, где G является модулем сдвига.

Для начала пластической деформации считалось, что будет достаточным, чтобы первая половина тела подверглась сдвигу относительно другой, до того эффекта, что возвращение в начальное положение невозможно.

Физический предел текучести

Если говорить более простым и понятным для каждого человека языком, то в настоящее время для каждого материала имеется своя характеристика этого важного показателя.

Физический предел текучести, равен значению напряжения, при этом, невзирая на деформацию, удельная нагрузка совершенно не изменяется, или же меняется, но в незначительной степени. Это необходимо понимать в обязательном порядке, поскольку именно данное значение имеет огромное значение.

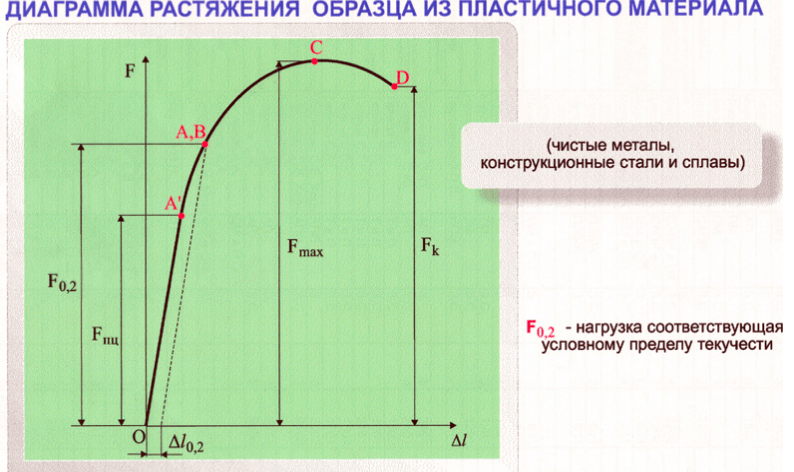

Условный предел текучести

Значительная часть металлов, а также сплавов при работах на разрыв показывают слабо выраженную площадку текучести, либо совершенно никакой текучести. Именно в этом случае речь и идет о так называемом условном пределе текучести. Чаще всего речь идет о напряжении, при котором имеется деформация в 0. 2 процента.

2 процента.

Если говорить о таких материалах, то в данном случае речь идет о бронзе, дюралюминий и так далее. В том случае, если материал пластичный, то и показатель остаточной деформации будет высоким. Что касательно пластичных материалов, то здесь можно выделить медь, латунь, алюминий и так далее.

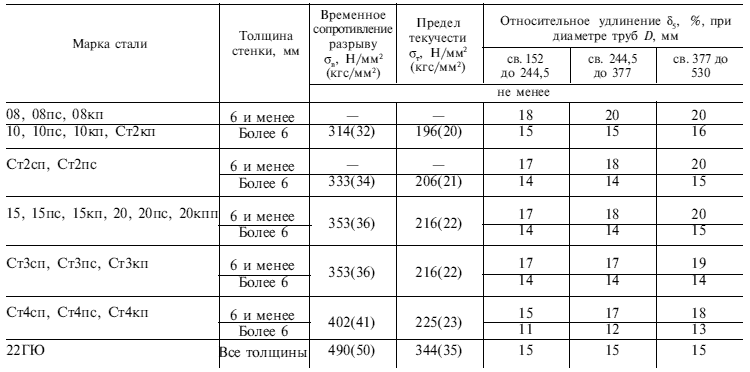

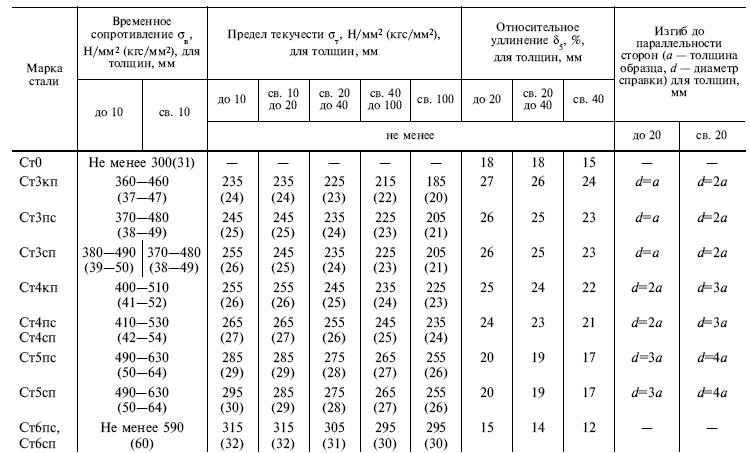

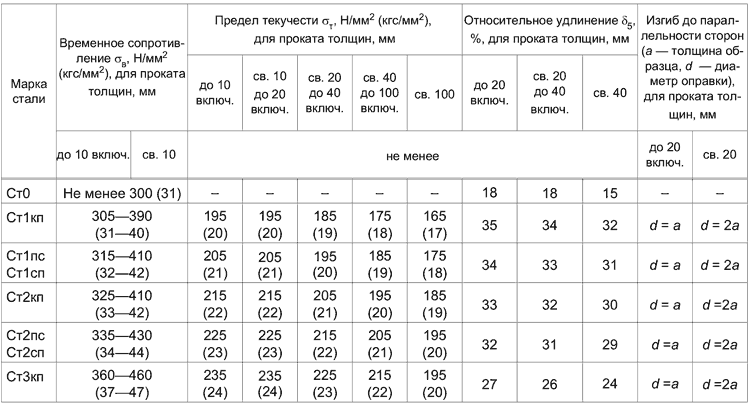

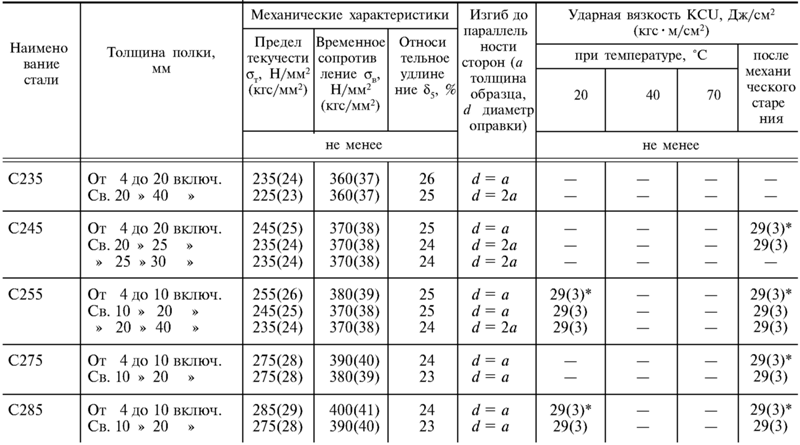

Предел текучести стали

Если говорить о стали, то ни для кого не секрет, что данный материал является одним из наиболее популярных и востребованных металлов, по этой причине и со стороны специалистов имеется достаточно высокий предел внимания в смысле нагрузок.

Что касательно стальных сооружений, то они в свою очередь действительно серьезным образом подвергаются нагрузкам. Тем не менее, вам необходимо понимать, что металл должен обязательно сопротивляться нагрузкам, иметь высокий показатель безопасности и так далее.

Также сталь должна иметь высокий показатель механических свойств. Сбалансированность в данном случае должна быть одной из главных особенностей.

Предел текучести стали является одним из главных показателей, на который в обязательном порядке необходимо обращать пристальное внимание.

Влияние содержания углерода на свойства сталей

Изменение физических свойств материалов определяется наличием углерода. В том случае, если присутствует до 1.2 процентов углерода, то получается добиться наиболее прочного материала.

Тем не менее, нужно понимать, что более высокий показатель содержания углерода приводит к не самым положительным последствиям. К примеру, снижается свариваемость и предельная деформация. А это, очень важный показатель, на который в обязательном порядке стоит обратить внимание.

Очень надеюсь, что вам действительно было интересно и полезно!

Предел текучести – Руководящие принципы AHSS

Усилия формования должны превышать предел текучести, чтобы произошла пластическая деформация и была произведена инженерная штамповка. Если металлическая конструкция нагружена до уровня ниже предела текучести, происходит только упругая деформация, и нагрузку можно снять. При отсутствии остаточной (пластической) деформации металл возвращается к своей первоначальной форме.

При отсутствии остаточной (пластической) деформации металл возвращается к своей первоначальной форме.

На кривой напряжение-деформация текучесть возникает там, где начальный линейный участок переходит в нелинейный участок. Этот переход не всегда происходит в хорошо видимой четко определенной точке. Согласованное измерение предела текучести облегчается определением того, как должен определяться этот параметр. При работе с листовым металлом используются две техники. Наиболее распространенным методом является проведение линии, параллельной линии модуля, со смещением деформации 0,2%. Напряжение пересечения становится тем, что определено в «пределе текучести при смещении 0,2%» (рис. 1). Это значение обозначается как R p0.2 . Второй метод заключается в проведении вертикальной линии при значении деформации 0,5%, пока она не пересечет кривую напряжения-деформации. Это определяет «предел текучести при растяжении на 0,5% под нагрузкой», сокращенно R t0,5 (рис. 2). Эти методы приводят к сходным, но не идентичным значениям предела текучести.

Эти методы приводят к сходным, но не идентичным значениям предела текучести.

Рис. 1: Предел текучести при смещении 0,2 %, определяемый смещением линии, параллельной линии модуля, на величину деформации 0,2 %.

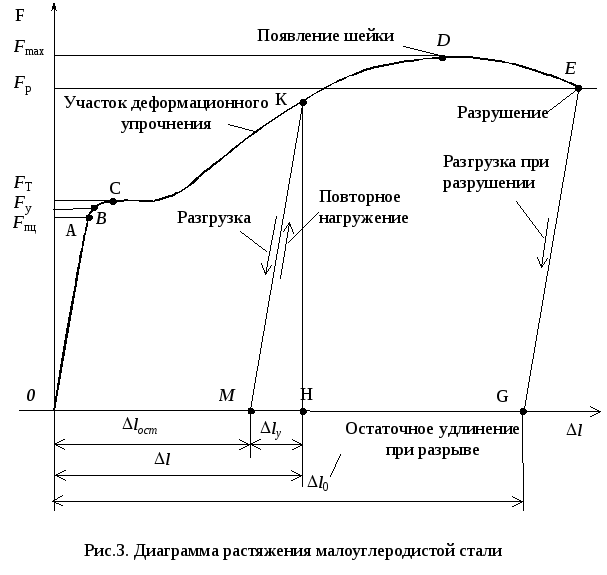

Рисунок 2: Предел текучести при растяжении на 0,5 % под нагрузкой, определенный по вертикальной линии, смещенной от исходной точки на величину деформации 0,5 % Деформирующийся металл фиксируется межузельными атомами углерода и азота и другими ограничивающими особенностями микроструктуры. Нагрузка увеличивается с небольшой соответствующей деформацией – или, другими словами, напряжение увеличивается только с постепенным увеличением деформации. Наибольшее достигнутое напряжение известно как верхний предел текучести или верхний предел текучести. Как только полоса деформированного (податливого) металла освобождается от закрепления дислокациями в микроструктуре, напряжение падает, а деформация увеличивается. Наименьшее достигнутое напряжение известно как более низкий предел текучести или более низкий предел текучести (рис. 3). Полосы деформирующегося металла известны как полосы Людерса по имени одного из людей, впервые наблюдавших это явление. Деформация Людерса продолжается примерно при постоянном напряжении до тех пор, пока весь образец не поддастся деформации и образец не начнет упрочняться. Полная деформация, связанная с этим типом деформации, известна как удлинение при пределе текучести или YPE. Стабилизированная, вакуумная дегазированная сталь без промежуточных частиц, такая как ULC EDDS, не подвержена риску старения и не проявляет YPE. Для сортов, подверженных YPE, выравнивание перед формированием листа сведет к минимуму эту тенденцию.

3). Полосы деформирующегося металла известны как полосы Людерса по имени одного из людей, впервые наблюдавших это явление. Деформация Людерса продолжается примерно при постоянном напряжении до тех пор, пока весь образец не поддастся деформации и образец не начнет упрочняться. Полная деформация, связанная с этим типом деформации, известна как удлинение при пределе текучести или YPE. Стабилизированная, вакуумная дегазированная сталь без промежуточных частиц, такая как ULC EDDS, не подвержена риску старения и не проявляет YPE. Для сортов, подверженных YPE, выравнивание перед формированием листа сведет к минимуму эту тенденцию.

Рисунок 3: Определение верхнего предела текучести, нижнего предела текучести и относительного удлинения при пределе текучести.

Поскольку пружинение пропорционально пределу текучести стали, знание предела текучести позволяет в некоторой степени оценить относительную пружинистость. На рис. 4 сравниваются низкоуглеродистая сталь, HSLA 700Y/800T и MS 1500 AHSS с пределом текучести 1400 МПа. Относительная величина пружинения указана стрелками на горизонтальной оси и отражает увеличение пружинения с пределом текучести.

Относительная величина пружинения указана стрелками на горизонтальной оси и отражает увеличение пружинения с пределом текучести.

Рис. 4: Упругость пропорциональна пределу текучести.

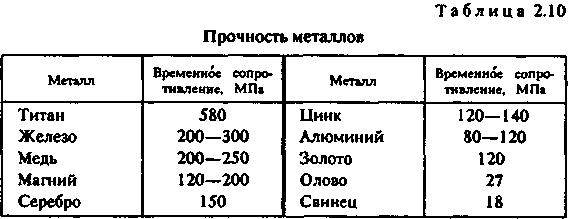

Понятие прочности на растяжение – The Gund Company

Что такое прочность на растяжение?

Предел прочности при растяжении (UTS), часто сокращаемый до предела прочности при растяжении (TS), представляет собой максимальное напряжение, которое материал может выдержать при растяжении или растяжении до разрыва. В хрупких материалах материал разрушается вскоре после достижения предела текучести. В то же время в пластичных материалах соблюдается предел текучести, а предел прочности достигается по мере продолжения удлинения материала до предела прочности.

На приведенной ниже диаграмме показано удлинение (деформация) пластичного материала при растяжении. На начальном этапе удлинение линейно пропорционально напряжению и имеет упругую природу, поскольку материал возвращает свою первоначальную длину после снятия напряжения. Точка, в которой деформация становится нелинейной по отношению к напряжению, является точкой текучести, и материал удлиняется быстрее, пока не будет достигнут предел прочности на растяжение. После достижения предельной прочности материал будет сужаться, пока, наконец, не сломается.

Точка, в которой деформация становится нелинейной по отношению к напряжению, является точкой текучести, и материал удлиняется быстрее, пока не будет достигнут предел прочности на растяжение. После достижения предельной прочности материал будет сужаться, пока, наконец, не сломается.

Кривая напряжение-деформация менее сложна для хрупкого материала, поскольку материал разрушается вскоре после достижения предела текучести, а напряжение при разрушении является пределом прочности при растяжении. Во многих хрупких материалах, таких как высокопрочные композиты, невозможно определить предел текучести до окончательного разрушения. Материал не подвергается сужению перед разрушением. В области можно увидеть общую энергию, поглощаемую материалом под кривой напряжение-деформация. По сравнению с пластичным материалом, хрупкий материал выдерживает или поглощает гораздо меньше энергии. Поэтому все различия в механическом поведении хрупких и пластичных материалов следует учитывать при проектировании компонентов и систем.

Для простоты сравнения материалов предел прочности при растяжении/напряжение выражается как усилие (фунт-сила или ньютон), деленное на площадь поперечного сечения, т. е. psi (фунты на квадратный дюйм) или МПа (ньютон на квадратный миллиметр). Один МПа = 145 фунтов на квадратный дюйм.

Модуль упругости при растяжении, модуль упругости или модуль Юнга при растяжении — это наклон (нарастание/нарастание или напряжение/удлинение) на начальной области линейной упругости кривой напряжения/деформации. Это важный параметр, используемый для сравнения жесткости материалов и поведения под нагрузкой. Знаменатель уравнения подъема/разбега безразмерен, а удлинение часто составляет доли процента. Единица модуля часто велика, в диапазоне MSI или ГПа.

Почему важна прочность на растяжение?

Прочность на растяжение — это механическое свойство, которое часто используется инженерами для определения критических проектных параметров. Базовая механика формул инженерии материалов требует прочности на растяжение, и поэтому сегодняшнее программное обеспечение для проектирования также требует этой информации о материале. Прочность на растяжение не всегда может быть критическим напряжением в конструкции. На самом деле, некоторые конструкции могут не иметь напряжения растяжения. Однако предел прочности при растяжении также можно использовать в качестве показателя других прочностей материала. Инженеры могут использовать предел прочности при растяжении в качестве еще одного показателя общей прочности материала, когда другие механические свойства недоступны. Например, если вязкость разрушения недоступна, предел прочности при растяжении обычно может указывать на принадлежность двух материалов к одному и тому же семейству (т. е. полимерному семейству).

Базовая механика формул инженерии материалов требует прочности на растяжение, и поэтому сегодняшнее программное обеспечение для проектирования также требует этой информации о материале. Прочность на растяжение не всегда может быть критическим напряжением в конструкции. На самом деле, некоторые конструкции могут не иметь напряжения растяжения. Однако предел прочности при растяжении также можно использовать в качестве показателя других прочностей материала. Инженеры могут использовать предел прочности при растяжении в качестве еще одного показателя общей прочности материала, когда другие механические свойства недоступны. Например, если вязкость разрушения недоступна, предел прочности при растяжении обычно может указывать на принадлежность двух материалов к одному и тому же семейству (т. е. полимерному семейству).

Во многих механических и структурных применениях прочность на растяжение и модуль являются важными факторами, поскольку компоненты находятся под прямым или реактивным растягивающим напряжением.