Предел текучести определение: Предел текучести, соотношение пределов текучести, условный предел текучести

alexxlab | 09.03.2020 | 0 | Разное

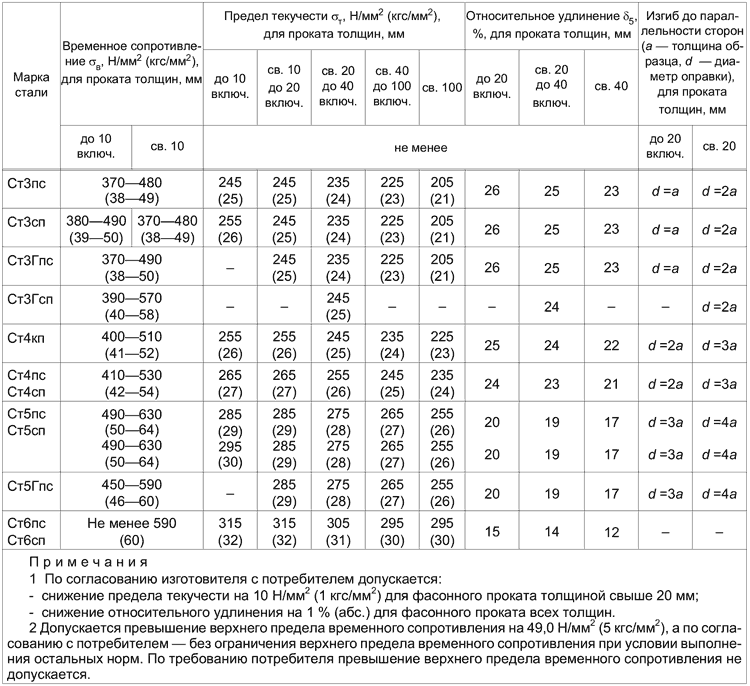

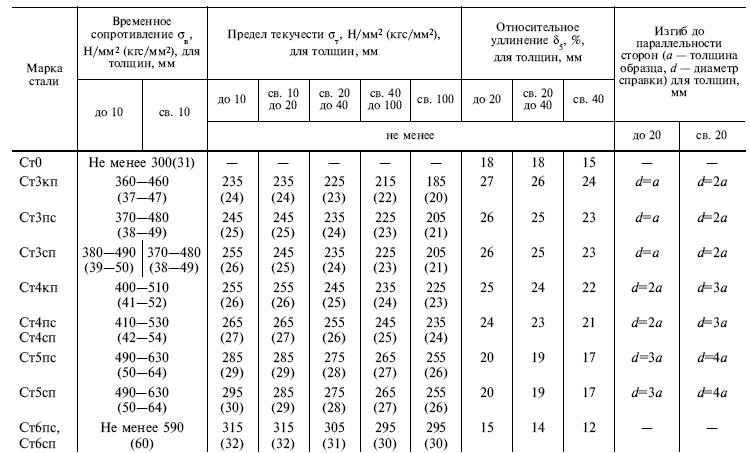

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СПЛАВЫ ТВЕРДЫЕ СПЕЧЕННЫЕ МЕТОД ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ

ГОСТ 27034-86

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

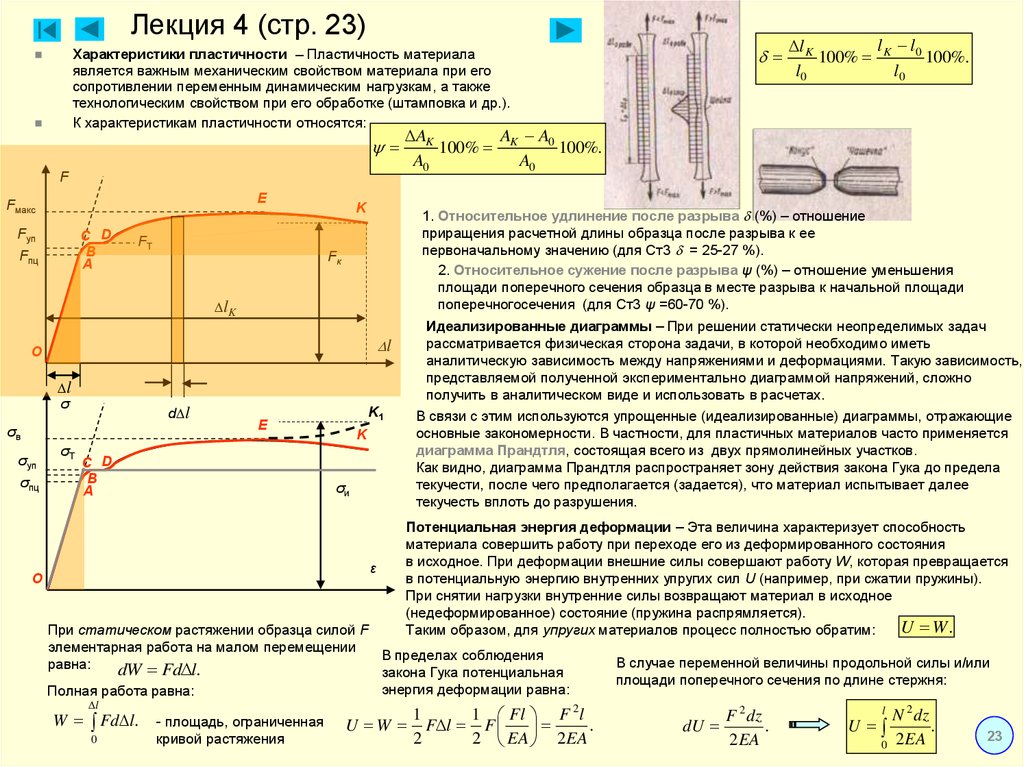

Дата введения 01.01.88 Настоящий стандарт устанавливает метод определения предела прочности и предела текучести при сжатии твердых спеченных сплавов. Допускается проводить определение предела прочности и предела текучести при сжатии по ИСО 4506-79 (см. приложение). (Измененная редакция, Изм. № 1). Метод состоит в приложении к образцу, помещенному между двумя параллельно расположенными опорами, нагрузки в осевом направлении до достижения ожидаемой деформации или до разрушения образца. 2.1. Для испытания применяют образцы двух типов – I и II. 2.2. Размеры образцов типа I приведены на

черт. 1 (25 координат с интервалами в 1 мм). Торцовые и

цилиндрические поверхности головок образцов должны быть шлифованными. Другие поверхности образца шлифованию не подвергают. 2.3. Минимальный диаметр образца типа I измеряют с погрешностью не более 0,02 мм. 2.4. Образец типа II должен иметь цилиндрическую форму диаметром (8 ± 0,3) мм и длиной (16 ± 0,5) мм. При изготовлении образцов удаляют поверхностный слой на глубину не менее 0,2 мм.

Черт. 2.4.1. Торцовые и цилиндрическая поверхности образца должны быть шлифованными. 2.4.2. Шероховатость поверхности торцов образца Шероховатость цилиндрической поверхности образца Ra должна быть не более 2,5 мкм. 2.4.3. Отклонение от параллельности торцов образца не должно превышать 0,5 мкм/мм. Конусность образца не должна превышать 0,05 мм. 2.4.4. Длину и диаметр образца измеряют с погрешностью не более 0,01 мм. Параллельность торцов образцов измеряют с погрешностью до 0,001 мм. 2.5. Перед испытанием образцы подвергают визуальному осмотру для определения качества поверхности. На поверхности образца не должно быть трещин или дефектов структуры. 3.1. Испытательная машина (пресс) для испытания на сжатие, обеспечивающая условия испытания: максимальная нагрузка на образец должна быть достаточной для его разрушения; скорость приложения нагрузки должна быть равномерной; устройство для измерения нагрузки, необходимой для

деформации, с погрешностью не более 1 %. 3.2. Две точно центрированные и жестко закрепленные параллельно расположенные опоры из твердого сплава твердостью не менее 1600 HV (черт. 2). Черт. 2 Контактные поверхности опор должны быть перпендикулярны к оси нагружения и параллельны друг другу. Отклонение от параллельности между двумя опорами не должно превышать 0,5 мкм/мм. 3.3. Прокладки из алюминиевой или танталовой фольги толщиной (0,05 ± 0,005) мм. 3.4. Экстензометры (калибры смещения зажимного типа) или тензодатчики проволочные по нормативно-технической документации. 4.1. Испытания проводят при температуре () К [() °C]. 4.2. Образец для испытания помещают между двумя опорами. Между образцом и опорами устанавливают прокладки из алюминиевой или танталовой фольги. К образцу прикладывают плавно увеличивающуюся без

рывков нагрузку. Скорость нагружения должна быть не более 8000 Н/с, что

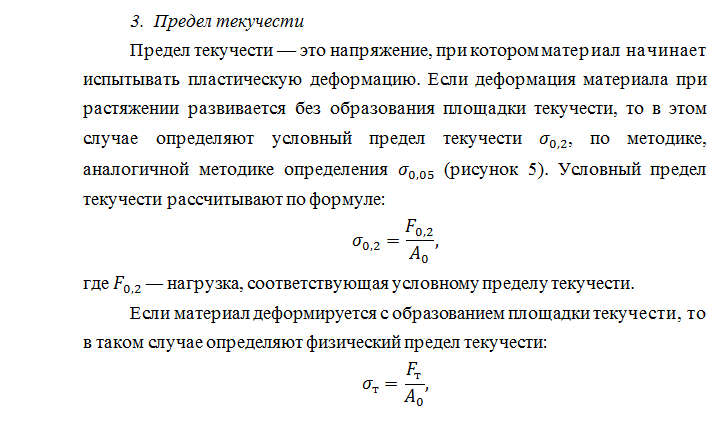

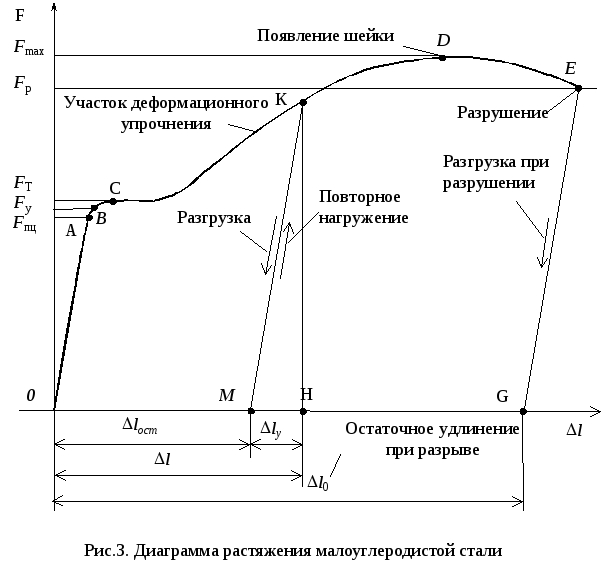

соответствует приблизительно 100 МПа/с. 4.3. Предел текучести при сжатии Rcg, например при остаточной деформации εс = 0,2 % – Rc0,2, определяют графическим методом в соответствии с черт. 3. Черт. 3 4.3.1. На испытуемый образец, установленный между опорами машины и предварительно нагруженный, устанавливают экстензометр (тензодатчики). Затем образец нагружают и записывают диаграмму «нагрузка – деформация». Примечание. Из-за малой длины испытуемой зоны и высокой твердости материала возникают затруднения, связанные с измерением изменения длины с помощью использования экстензометров. Поэтому рекомендуется измерять изменения длины с помощью проволочного тензодатчика. Для этой цели в центре зоны испытания образца прикрепляют к нему симметрично два или четыре датчика. Рабочая длина датчиков не должна превышать 8 мм. Полученные результаты представляют среднюю величину

изменения длины зоны испытания образца. 4.3.2. На диаграмме (черт. 3) откладывают на оси абсцисс отрезок ОВ, равный заданной остаточной деформации εс, и проводят из точки В линию ВА, параллельную ОС, до пересечения ее с кривой «нагрузка - деформация» (точка Q). Ордината точки Q соответствует нагрузке Fcg используемой для определения предела текучести Rcg(например, Rc0,2). В случае трудности определения направления ОС по диаграмме эту линию проводят на основании известного значения модуля Юнга. 4.4. Определяют предел прочности при сжатии: испытуемый образец нагружают, как указано в п. 4.2, до разрушения. Наибольшая нагрузка, предшествующая разрушению образца, соответствует нагрузке Fcu, используемой для вычисления предела прочности при сжатии Rcm. 5.1. Предел текучести при сжатии (Rcg), МПа, вычисляют по формуле (1) где S0 - минимальная начальная площадь поперечного сечения рабочей части образца, мм2; Fcg – нагрузка,

соответствующая пределу текучести, Н. 5.2. Предел прочности при сжатии (Rcm), МПа, вычисляют по формуле (2) где Fcu – нагрузка, предшествующая разрушению образца, Н. 5.3. За показатель предела прочности и предела текучести при сжатии принимают среднее арифметическое значение результатов испытаний не менее пяти образцов. 5.4. Полученные результаты округляют до 10 МПа. В протоколе испытания указывают: тип, размеры образцов и марку испытуемого сплава; предел прочности и предел текучести при сжатии каждого из испытанных образцов и средние результаты испытания; обозначение настоящего стандарта. Рекомендуемое 1. Назначение и область применения Настоящий международный стандарт устанавливает метод

определения предела прочности и предела текучести твердых сплавов при одноосных

сжимающих нагрузках. 2. Сущность метода Образец, помещенный между двумя твердосплавными опорами, нагружают в осевом направлении до тех пор, пока не происходит ожидаемая деформация или пока образец не разрушится. 3. Символы и определения

4. Машина для испытания должна быть сконструирована таким образом, чтобы нагрузки можно было прилагать с равномерной скоростью и так, чтобы в пределах данного диапазона измерений максимальная ошибка при нагружении составляла ± 1 %. Испытуемый образец помещают между двумя хорошо центрированными и жестко закрепленными опорами из твердого сплава твердостью не менее 1600 HV (черт. 1). Контактные поверхности должны быть перпендикулярны к оси нагружения и параллельны друг другу с точностью 0,5 мкм/мм. Твердосплавная опора Черт. 1 5. Образец для испытаний 5.1. Размеры испытуемого образца должны соответствовать

указанным на черт. 2. Торцовые

и цилиндрические поверхности расширенных концов должны подвергаться шлифованию.

Другие поверхности шлифованию не подвергаются. (Шлифование или полирование

может повлиять на результат испытания). 5.2. Минимальный диаметр испытуемого образца должен быть измерен с точностью ± 0,02 мм. 6. Методика испытаний 6.1. Скорость увеличения напряжения Скорость приложения нагрузки должна быть, по возможности, равномерной, и любые изменения в скорости должны производиться плавно, без толчков. Скорость не должна превышать 8000 Н/с, что соответствует приблизительно 100 Н/(мм2/с). 6.2. Определение предела текучести 6.2.1. Предел текучести при пластической деформации 0,2 % определяют в соответствии с черт. 3. Метод характерен почти для всех металлов тем, что если снять нагрузку после того, как превышен предел упругости D, кривая «нагрузка-деформация» принимает вид прямой, которая приблизительно параллельна кривой нагружения, лежащей ниже предела упругости. 6.2.2. Определение предела текучести с использованием графического метода пересечения кривых проводят следующим образом: 6. 6.2.2.2. Определяют кривую «нагрузка-деформация». Примечание. Из-за малой длины испытуемой зоны и твердости материала имеют место практические затруднения, связанные с измерением изменений длины с помощью калибров смещения зажимного типа (экстензометров). Поэтому рекомендуется измерять изменения в длине с помощью проволочного тензодатчика. В центре зоны испытания должны быть прикреплены симметрично два или четыре датчика. Рабочая длина датчиков не должна превышать 8 мм. Полученные результаты представляют среднюю величину измерений длины зоны испытания. 6.2.2.3. На графике, показанном на черт. 3, проводят отрезок ОВ, равный заданной

остаточной деформации, и проводят от точки В линию ВА параллельно

ОС. Ордината Fcточки пересечения Q имеет

значение Fcqи представляет нагрузку, соответствующую пределу

текучести. Иногда трудно определить направление линии ОС по диаграмме; в таком случае эту линию можно провести на основе известного значения модуля Юнга. Образец для испытания (25 координат от а до y имеют интервалы в 1 мм)

Черт. 6.2.3. Предел текучести Rcq, в ньютонах на квадратный миллиметр, вычисляют по формуле 6.3. Определение предела прочности при сжатии 6.3.1. Испытуемый образец нагружают до разрушения. 6.3.2. Предел прочности при сжатии Rcm, в ньютонах на квадратный миллиметр, вычисляют по формуле 7. Выражение результатов Приводят среднее арифметическое значение не менее пяти определений, округленное до ближайших 10 Н/мм2. 8. Отчет об испытании Отчет об испытании должен включать следующую информацию: а) ссылку на данный международный стандарт; б) все данные, необходимые для характеристики испытуемого образца; в) полученный результат; г) все операции, не указанные в данном международном стандарте или рассматриваемые как необязательные; д) любые факторы, которые могли повлиять на результат. Кривая «нагрузка-деформация» Черт. 3 ПРИЛОЖЕНИЕ. (Введено дополнительно, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ 1. РАЗРАБОТАН Министерством цветной металлургии СССР РАЗРАБОТЧИКИ Н.А. Кудря, А.А. Залужный, В.И. Туманов, В.Ф. Очкасов, С.В. Романова ВНЕСЕН Министром цветной металлургии СССР Член Коллегии А.А. Голубев 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 16 октября 1986 г. № 3112 Изменение № 1 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 6 от 21.10.94) За принятие проголосовали:

3. 4. Ограничение срока действия снято по протоколу Межгосударственного Совета по стандартизации, метрологии и сертификации 5. ПЕРЕИЗДАНИЕ (март 1998 г.) с Изменением № 1, утвержденным в марте 1995 г.

СОДЕРЖАНИЕ

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

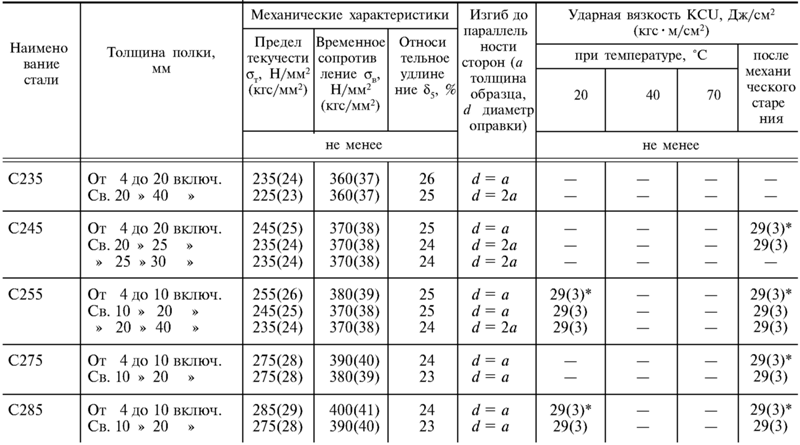

Что такое и для чего используют показатель предела текучести стали

Производство проката подразумевает изготовление огромного количества разновидностей конструкционных сталей. Сооружения во время эксплуатации испытывают сложные нагрузки на растяжение, сжатие, удары, изгиб или действующие одновременно и в комплексе. Для тяжелых и сложных условий работы конструкций, механизмов и сооружений требуется обеспечить долговечность, безопасность и надежность работы, в связи с чем к металлу, как к основному конструкционному материалу, предъявляются повышенные требования.

Сооружения во время эксплуатации испытывают сложные нагрузки на растяжение, сжатие, удары, изгиб или действующие одновременно и в комплексе. Для тяжелых и сложных условий работы конструкций, механизмов и сооружений требуется обеспечить долговечность, безопасность и надежность работы, в связи с чем к металлу, как к основному конструкционному материалу, предъявляются повышенные требования.

Главным в расчете конструкций является стремление уменьшить сечение стальных конструкций современных узлов для снижения их массы и экономного расходования материала без уменьшения несущей способности сооружения. В зависимости от условий работы, требования к сталям изменяются, но существуют стандартные, которые являются важными и применяются в процессе расчетных работ. Конструкционная сталь должна соответствовать высоким прочностным характеристикам при достаточной пластичности материала.

Предел текучести – немаловажная условная физическая величина, непосредственно используемая в расчетных формулах. Применение этого показателя в качестве основы при расчете конструкции на прочность является обоснованным, так как при эксплуатации в сооружении появляются необратимые изменения линейных размеров, что приводит к разрушению формы изделия и выходу его из строя. Повышение этой характеристики дает возможность уменьшить расчетные сечения материала и вес металлических конструкций и позволяет повысить рабочие нагрузки.

Применение этого показателя в качестве основы при расчете конструкции на прочность является обоснованным, так как при эксплуатации в сооружении появляются необратимые изменения линейных размеров, что приводит к разрушению формы изделия и выходу его из строя. Повышение этой характеристики дает возможность уменьшить расчетные сечения материала и вес металлических конструкций и позволяет повысить рабочие нагрузки.

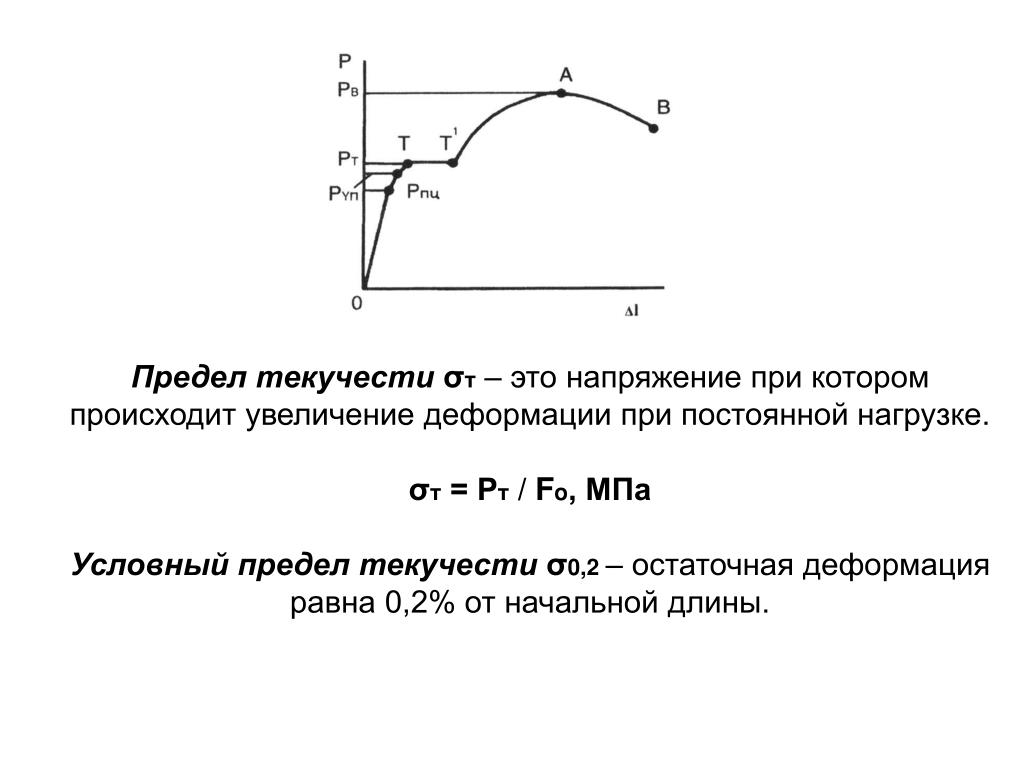

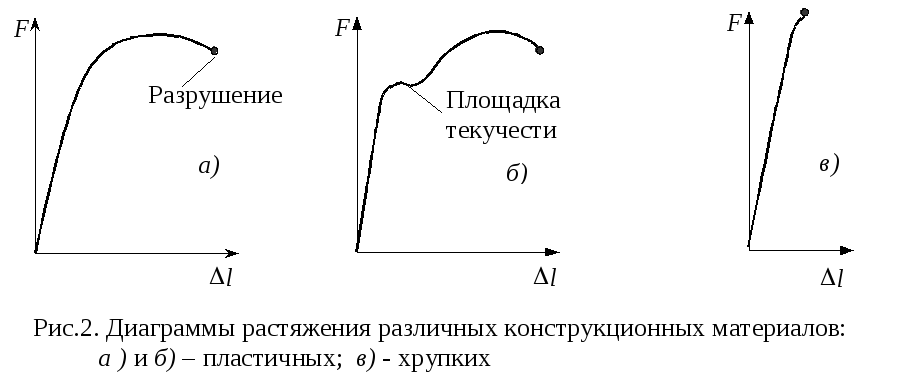

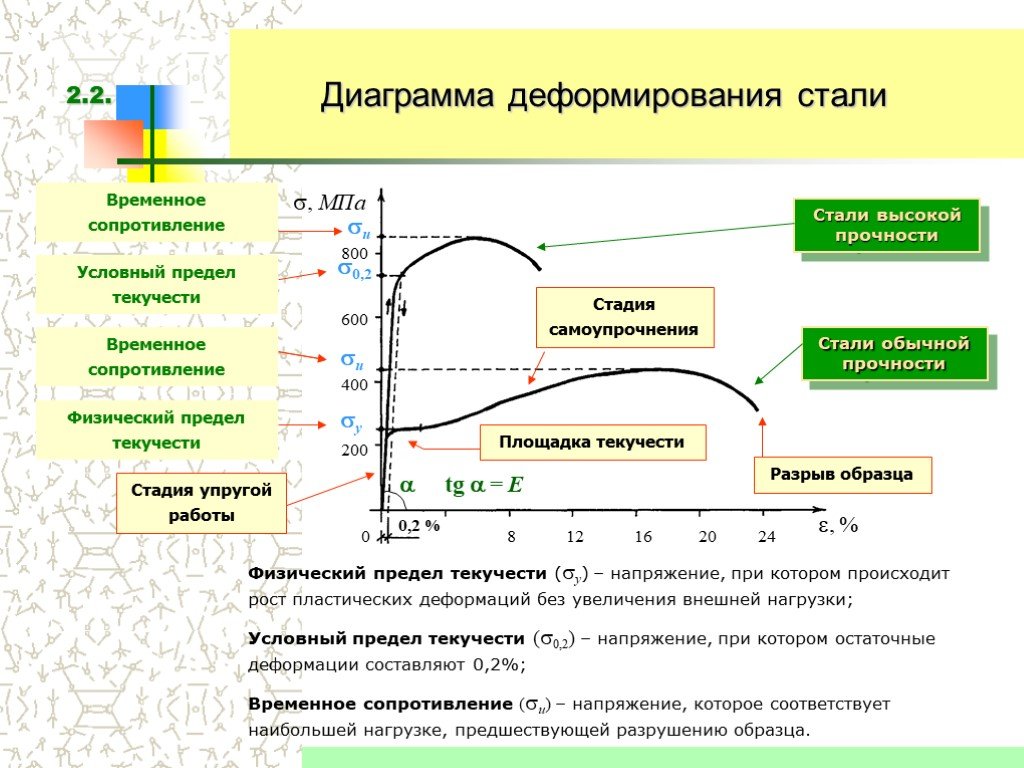

Пределом текучести металлов называют характеристику стали, показывающую критическое напряжение, после которого продолжается деформация материала без повышения нагрузки. Это важный показатель измеряется в Паскалях (Па) или МегаПаскалях (МПа), и позволяют рассчитывать предел допустимых напряжений для пластичных сталей.

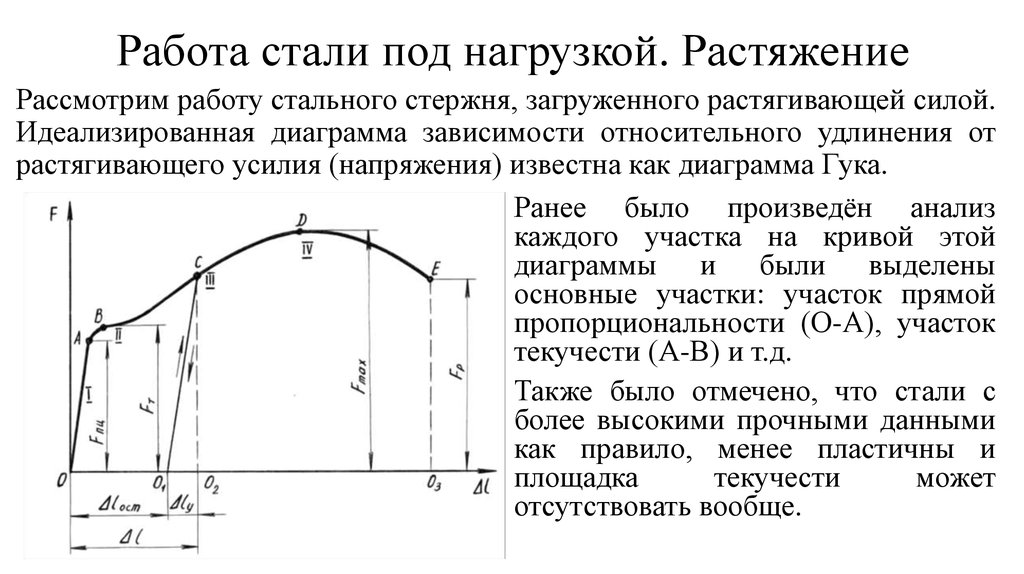

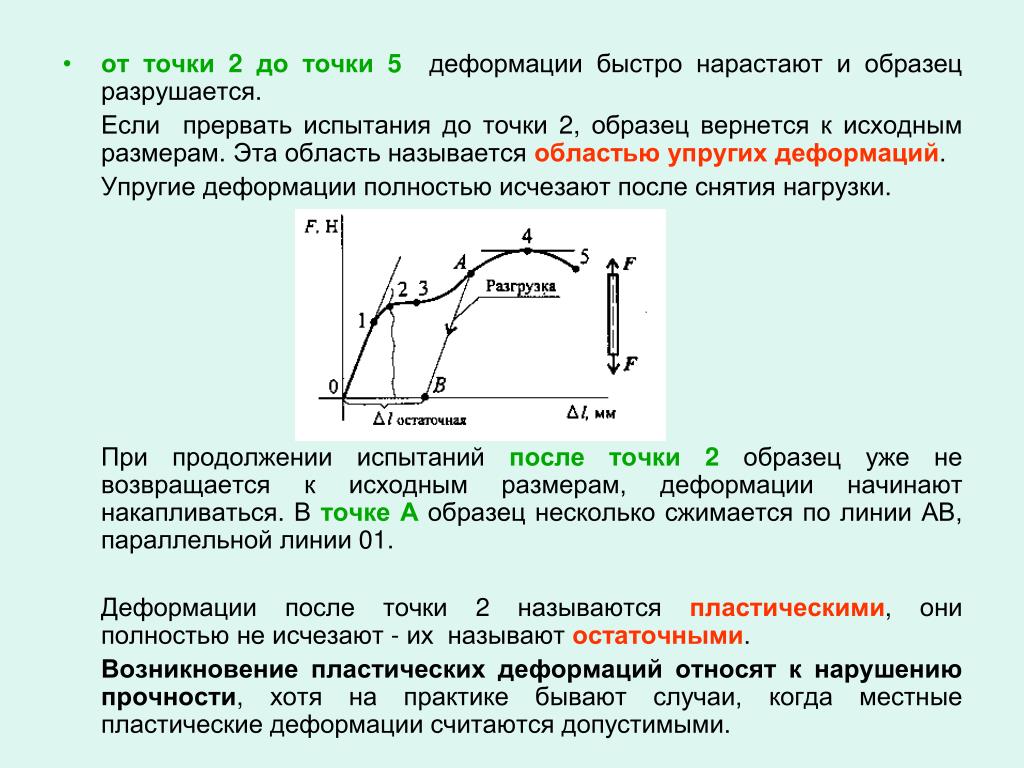

После того как материал преодолеет предел текучести, в нем происходят необратимые деформации, изменяется структура кристаллической решетки, происходят пластические изменения. Если растягивающее значение силы увеличивается, то после прохождения площадки текучести продолжают увеличиваться деформации сталей.

Часто понятие текучести сталей называют напряжением, при котором начинается необратимая деформация, не определяя различия с пределом упругости. Но в реальных условиях значение показателя предела текучести превышает предел упругости на величину около 5%.

Текучесть металла

Механические свойства металла, крайне важны для каждого конструктора, который использует их для своей работы. Что касательно данной особенности, то она в обязательном порядке влияет на максимально допустимую нагрузку на деталь, либо конструкцию. При повышении показателя возникает деформация, в некоторых случаях конструкция может быть полностью разрушена. Стоит понимать, что данная проблема может в свою очередь привести к очень серьезным разрушениям и к человеческим жертвам.

Если говорить о пределе текучести, то это, по сути, максимально допустимая нагрузка, которая возможна, до момента разрушения конструкции. Чем выше допустимый предел, тем выше вероятность устойчивости всей конструкции.

Если говорить с практической точки зрения, то здесь в первую очередь речь идет о работоспособности материала либо изделия. Люди на протяжение длительного времени прогнозировали максимально допустимые нагрузки на определенные изделия и не только. Теория сопротивляемости металлов появилось только в начале 19 века, а до этого, все эти особенности определялись, что называется на практике.

Люди на протяжение длительного времени прогнозировали максимально допустимые нагрузки на определенные изделия и не только. Теория сопротивляемости металлов появилось только в начале 19 века, а до этого, все эти особенности определялись, что называется на практике.

В настоящее время, в век высоких технологий, справиться с поставленной задачей возможно даже с помощью специальных компьютерных программ.

Что представляет собой ПТ для арматуры?

Эти изделия являются неотъемлемой составной частью железобетона, предназначаемые, как правило, для сопротивления растягивающим усилиям. Обычно используют стальную арматуру, но бывают и исключения. Эти изделия должны работать совместно с массой бетона на всех без исключения стадиях загрузки данной конструкции, обладать пластичными и прочными свойствами. А также отвечать всем условиям индустриализации данных видов работ. Механические свойства стали, используемой при изготовлении арматуры, установлены соответствующим ГОСТом и техническими условиями. ГОСТ 5781-61 предусматривает четыре класса данных изделий. Первые три предназначены для обычных конструкций, а также ненапрягаемых стержней у предварительно напряженных системах. Предел текучести арматуры в зависимости от класса изделия может достигать 6000 кг/см2. Так, у первого класса этот параметр составляет примерно 500 кг/см2, у второго — 3000 кг/см2, у третьего 4000 кг/см2, а у четвертого — 6000 кг/см2.

ГОСТ 5781-61 предусматривает четыре класса данных изделий. Первые три предназначены для обычных конструкций, а также ненапрягаемых стержней у предварительно напряженных системах. Предел текучести арматуры в зависимости от класса изделия может достигать 6000 кг/см2. Так, у первого класса этот параметр составляет примерно 500 кг/см2, у второго — 3000 кг/см2, у третьего 4000 кг/см2, а у четвертого — 6000 кг/см2.

Величина предела текучести металла

В то время, когда атомная физика начала развиваться в значительной степени, удалось рассчитать значение параметра путем теории. Что касательно данной работы, то ее впервые выполнил знаменитый Яков Френкель, еще в далеком 1924 году.

Собственно говоря, его работа была достаточно сложной и действительно требующей внимания, именно по этой причине была изобретена особая формула, которая поможет всем справиться с поставленной задачей.

Величина текучести металла равна Тт=G/2тт, где G является модулем сдвига.

Для начала пластической деформации считалось, что будет достаточным, чтобы первая половина тела подверглась сдвигу относительно другой, до того эффекта, что возвращение в начальное положение невозможно.

Стандарты ГОСТ и DIN на высокопрочный крепеж

Сегодня “высокопрочка” поступает на рынок от отечественных, европейских и азиатских производителей. И если качество китайского крепежа вызывает недоверие у потребителей, то российский и европейский продукт пользуется большим спросом. Во многих зарубежных нормативах DIN, EN прописано использование болткомплектов (болт, гайка, шайба в сборе) от одного производителя. В наших документах нет таких правил. Нет в них и требований по виду защитного покрытия, тогда как европейские метизы оцинковываются, как правило, горячим методом.

Таблица 2. Стандарты на высокопрочный крепеж в России и Европе.

| Национальные стандарты РФ | Европейские стандарты |

| ГОСТ Р 52643-2006 Общие технические условия | DIN EN 14399-1:2006 Общие требования |

| ГОСТ Р 52644-2006 (ИСО 7411:1987) Болты | DIN EN 14399-2:2006 Проверка пригодности к предварительным натяжениям |

| ГОСТ Р 52645-2006 (ИСО 4775:1984) Гайки | DIN EN 14399-4:2006 Гарнитуры из болтов и гаек. Система HV Система HV |

| ГОСТ Р 52646-2006 (ИСО 7415:1984) Шайбы | DIN EN 14399-5:2006 Шайбы |

| DIN EN 14399-6:2006 Шайбы с фаской |

Основные виды высокопрочных болтов, винтов и шпилек, используемые в России строительными компаниями и машиностроительными предприятиями:

ГОСТ 52644, ГОСТ 22353, DIN 6914, ISO 7412

Перечисленные стандарты распространяются на шестигранные болты высокой прочности (БВП), разработанные для использования при монтаже строительных металлоконструкций из стали, а также в мостостроении и тяжелом машиностроении для создания высоконагруженных соединений. Размерный ряд ограничен диаметрами М16 – М48. Выпускаются в климатическом исполнении «У» и «ХЛ»

ГОСТ 7798, ГОСТ 7805, DIN 933, DIN 931, ISO 4014, ISO 4017

Стандарты на БВП с нормальной шестигранной головкой, полной и неполной резьбой, используемые для скрепления деталей и элементов конструкций в автомобилестроении, других производственных и строительных областях. Имеют широкий диапазон диаметров от М3 до М64. Выпускаются без покрытия или оцинкованными разными способами (гальваническим, термодиффузионным, горячим). Аналоги с мелкой резьбой – DIN 960, DIN 961.

Имеют широкий диапазон диаметров от М3 до М64. Выпускаются без покрытия или оцинкованными разными способами (гальваническим, термодиффузионным, горячим). Аналоги с мелкой резьбой – DIN 960, DIN 961.

DIN 912, DIN 6912, ГОСТ 11738, ISO 4762

По данным стандартам изготавливаются винты с внутренним шестигранником и головкой в форме цилиндра, которые используются в самых разных отраслях промышленности. Винты DIN, ISO имеют более длинный перечень размеров, выпускаются только в высоких классах прочности 8.8, 10.9, 12.9, тогда как ГОСТ допускает их изготовление и низких классов, но ограниченного диаметра от М3 до М36.

DIN 444, ГОСТ 3033-79

Настоящие стандарты описывают требования к откидным винтам (болтам) с ушком и метрической резьбой диаметром от М5 до М36, которые применяются в станочных приспособлениях, в качестве детали соединения в машиностроении или совместно со строительными анкерами с внутренней резьбой.

DIN 975, DIN 976

Данные стандарты регламентируют размеры, длину, шаг и тип резьбы резьбовых шпилек (штанг). К высокопрочным относят шпильки с границей прочности 800…1200 Нм. Они имеют фиксированную длину 1000 или 2000 мм, диаметр от М4 до М48. Применяются в машиностроении, строительной отрасли, при монтаже кабельно-трубных эстакад.

К высокопрочным относят шпильки с границей прочности 800…1200 Нм. Они имеют фиксированную длину 1000 или 2000 мм, диаметр от М4 до М48. Применяются в машиностроении, строительной отрасли, при монтаже кабельно-трубных эстакад.

Все вышеперечисленные метизы изготавливаются в черном исполнении (под покраску) и оцинкованном различными способами.

Условный предел текучести

Значительная часть металлов, а также сплавов при работах на разрыв показывают слабо выраженную площадку текучести, либо совершенно никакой текучести. Именно в этом случае речь и идет о так называемом условном пределе текучести. Чаще всего речь идет о напряжении, при котором имеется деформация в 0.2 процента.

Если говорить о таких материалах, то в данном случае речь идет о бронзе, дюралюминий и так далее. В том случае, если материал пластичный, то и показатель остаточной деформации будет высоким. Что касательно пластичных материалов, то здесь можно выделить медь, латунь, алюминий и так далее.

Растяжение материалов

Предел текучести при растяжении определяет, при какой величине напряжение останется неизменным либо снизится, несмотря на удлинение. То есть данный параметр достигнет критической отметки тогда, когда произойдет переход от упругой к пластической области деформации материала. Получается, что предел текучести можно определить путем проведения тестирования стержня.

То есть данный параметр достигнет критической отметки тогда, когда произойдет переход от упругой к пластической области деформации материала. Получается, что предел текучести можно определить путем проведения тестирования стержня.

Предел текучести стали

Если говорить о стали, то ни для кого не секрет, что данный материал является одним из наиболее популярных и востребованных металлов, по этой причине и со стороны специалистов имеется достаточно высокий предел внимания в смысле нагрузок.

Что касательно стальных сооружений, то они в свою очередь действительно серьезным образом подвергаются нагрузкам. Тем не менее, вам необходимо понимать, что металл должен обязательно сопротивляться нагрузкам, иметь высокий показатель безопасности и так далее.

Также сталь должна иметь высокий показатель механических свойств. Сбалансированность в данном случае должна быть одной из главных особенностей.

Предел текучести стали является одним из главных показателей, на который в обязательном порядке необходимо обращать пристальное внимание.

Легирующие добавки в составе сплавов

Легирующими добавками называют вещества, намеренно введенные в состав сплав для целенаправленного изменения его свойств до нужных показателей. Такие сплавы называют легированными сталями. Лучших показателей можно добиться, добавляя одновременно несколько присадок в определенных пропорциях.

Влияние легирующих элементов на свойства стали

Распространенными присадками являются никель, ванадий, хром, молибден и другие. С помощью легирующих присадок улучшают значение предела текучести, прочности, вязкости, коррозионной стойкости и многих других физико-механических и химических параметров и свойств.

Влияние содержания углерода на свойства сталей

Изменение физических свойств материалов определяется наличием углерода. В том случае, если присутствует до 1.2 процентов углерода, то получается добиться наиболее прочного материала.

Тем не менее, нужно понимать, что более высокий показатель содержания углерода приводит к не самым положительным последствиям. К примеру, снижается свариваемость и предельная деформация. А это, очень важный показатель, на который в обязательном порядке стоит обратить внимание.

К примеру, снижается свариваемость и предельная деформация. А это, очень важный показатель, на который в обязательном порядке стоит обратить внимание.

Очень надеюсь, что вам действительно было интересно и полезно!

Добавки марганца и кремния

Легирующая добавка в виде марганца применяется для раскисления сплава и компенсации отрицательного влияния вредных серосодержащих примесей. Ввиду своей близости по свойствам к железу существенного самостоятельного влияния на свойства сплава марганец не оказывает. Типовое содержание марганца – около 0,8%.

Кремний оказывает похожее воздействие, его добавляют в процессе раскисления в объемной доле, не превышающей 0,4%. Поскольку кремний существенно ухудшает такой технический показатель, как свариваемость стали. Для конструкционных сталей, предназначенных для соединения сваркой, его доля не должна превышать 0,25%. На свойства стальных сплавов кремний влияния не оказывает.

Что такое предел текучести? – Определение из Corrosionpedia

Рассмотрено

Рагвендра Гопал |

Последнее обновление: 22 апреля 2021 г.

Что означает предел текучести?

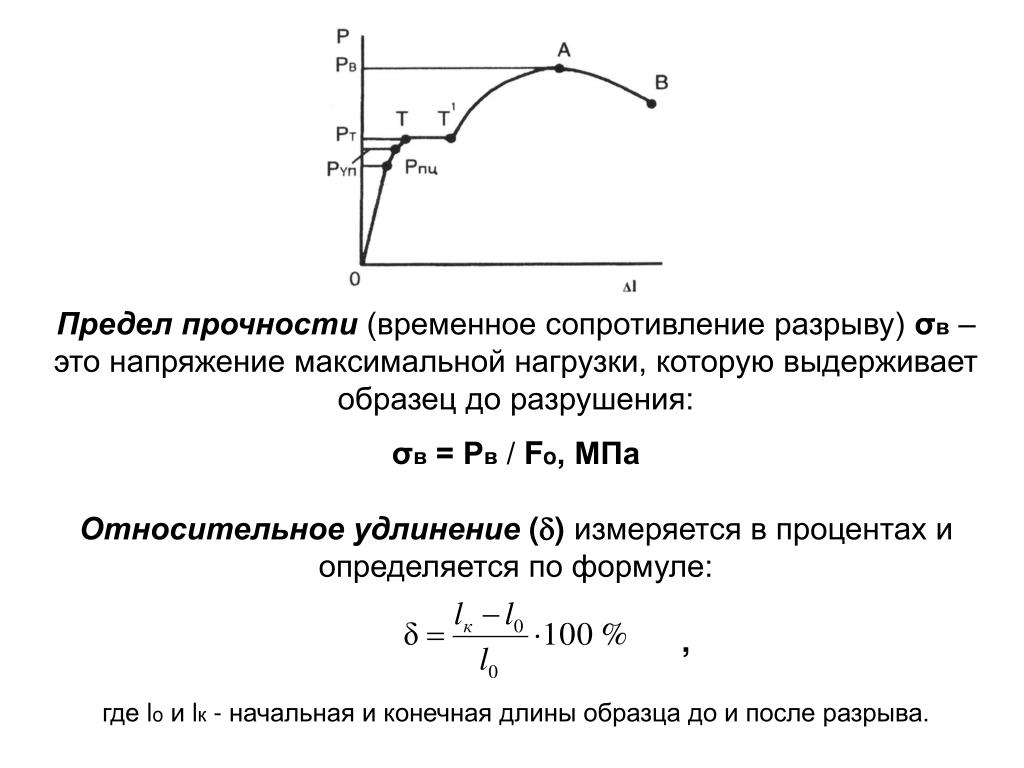

Предел текучести относится к показателю максимального напряжения, которое может развиться в материале, не вызывая пластической деформации. Это напряжение, при котором материал проявляет заданную остаточную деформацию, и является практическим приближением к пределу упругости.

При проектировании инженерных конструкций предел текучести очень важен. Например, при проектировании компонента он должен выдерживать силу, возникающую во время использования, и компонент не должен пластически деформироваться. Другими словами, следует выбирать материал с достаточным пределом текучести.

Поскольку он представляет собой верхний предел сил, которые могут быть приложены без возникновения остаточной деформации, предел текучести часто используется для расчета максимально допустимой нагрузки на механическую деталь. Для различных материалов установлены различные критерии текучести.

Однако, когда материал подвергается нагрузке, он деформируется таким образом, что его можно восстановить. Предел текучести материала — это напряжение, после которого его деформация становится пластической. Любая деформация, вызванная напряжением, превышающим предел текучести, необратима. Из-за линейности упругой деформации предел текучести также известен как максимальное напряжение, которое может быть достигнуто без отклонений. Стресс и деформация имеют пропорциональную зависимость. За пределами этой точки можно наблюдать широкие деформации практически без увеличения приложенной нагрузки. Предел текучести выражается в Н/м2 или паскалях.

Предел текучести материала — это напряжение, после которого его деформация становится пластической. Любая деформация, вызванная напряжением, превышающим предел текучести, необратима. Из-за линейности упругой деформации предел текучести также известен как максимальное напряжение, которое может быть достигнуто без отклонений. Стресс и деформация имеют пропорциональную зависимость. За пределами этой точки можно наблюдать широкие деформации практически без увеличения приложенной нагрузки. Предел текучести выражается в Н/м2 или паскалях.

Реклама

Corrosionpedia объясняет предел текучести

Знание предела текучести материала очень важно при проектировании компонентов, поскольку он обычно представляет собой верхний предел нагрузки, которая может быть приложена. Предел текучести очень важен для управления технологиями производства многих материалов, таких как ковка, прокатка или прессование.

Испытание на растяжение используется для оценки предела текучести материала. Результаты испытаний наносят на кривую напряжения-деформации. Предел текучести материала — это напряжение, при котором кривая напряжения-деформации отклоняется от пропорциональности.

Результаты испытаний наносят на кривую напряжения-деформации. Предел текучести материала — это напряжение, при котором кривая напряжения-деформации отклоняется от пропорциональности.

При проектировании предел текучести часто используется в качестве верхнего предела допустимого напряжения, которое может быть приложено к материалу. Это особенно важно при работе с материалами, требующими соблюдения точных допусков на размеры в условиях высоких напряжений и нагрузок. Изменяя плотность дислокаций, уровни примесей и размер зерна (в кристаллических материалах), можно точно настроить предел текучести материала. Для материалов без четко определенного предела текучести предел текучести обычно указывается как напряжение, при котором возникает остаточная деформация в размере 0,2% от исходного размера, известное как предел текучести 0,2%.

Величина предела текучести важна при строительстве конструкций, чтобы конструкции могли работать в упругой области при нормальных условиях эксплуатации. Однако при неожиданных ударных нагрузках, таких как взрывы, пожары или стихийные бедствия, такие как землетрясения, пластическая область материала становится решающей, поскольку большая часть энергии, поглощаемой материалами при таких обстоятельствах, в основном обеспечивается пластичностью. область, край. Таким образом, наличие более высокой ударной вязкости означает, что материалы способны выдерживать такую непредвиденную нагрузку в течение более длительного периода времени, что дает больше времени для выполнения мер безопасности.

Однако при неожиданных ударных нагрузках, таких как взрывы, пожары или стихийные бедствия, такие как землетрясения, пластическая область материала становится решающей, поскольку большая часть энергии, поглощаемой материалами при таких обстоятельствах, в основном обеспечивается пластичностью. область, край. Таким образом, наличие более высокой ударной вязкости означает, что материалы способны выдерживать такую непредвиденную нагрузку в течение более длительного периода времени, что дает больше времени для выполнения мер безопасности.

Как правило, предел текучести увеличивается со скоростью деформации и уменьшается с температурой. Когда последнее не так, говорят, что материал демонстрирует аномалию предела текучести, которая типична для суперсплавов и приводит к их использованию в приложениях, требующих высокой прочности при высоких температурах. Аномалия предела текучести также упоминается как «аномалия предела текучести». Обычно довольно сложно определить точную точку, в которой начинается текучесть, поэтому на практике используется пробное напряжение. Считается, что именно здесь напряжение создает определенную деформацию, и это используется при определении предела текучести.

Считается, что именно здесь напряжение создает определенную деформацию, и это используется при определении предела текучести.

Реклама

Поделись этим термином

Связанные термины

- Молоток Шмидта

- Пластичность

- Коэффициент интенсивности стресса

- Предел текучести

- Скорость деформации

- Напряжение при изгибе

- Напряжение растяжения

- Размер зерна

- Удельная прочность

- шейка

Похожие материалы

- Что вызывает коррозионное растрескивание трубопроводов под напряжением?

- В чем разница между прочностью и вязкостью?

- Разработка и тестирование нового решения для ремонта композитных материалов, соответствующего требованиям ISO/ASTM

- Взгляд на нержавеющие стали с высоким содержанием азота

- Влияние коррозии на прочность на растяжение и пластичность материала

- Гальваническая коррозия металлов, соединенных с полимерами, армированными углеродным волокном

Теги

Выбор материаловКоэффициент твердостиКоррозия 101Высокое давлениеНаучные свойстваИзмерение физических свойствИнжиниринг и составление спецификацийАктуальные статьи

Защита от коррозии

5 способов избежать гальванической коррозии

Покрытия

5 наиболее распространенных типов металлических покрытий, о которых должен знать каждый

Процедуры

5 способов измерения твердости материалов

Защита от коррозии

Введение в серию Galvanic: гальваническая совместимость и коррозия

Что такое предел текучести? – Определение из Trenchlesspedia

Что означает предел текучести?

Предел текучести материала – это точка, при которой материал теряет свою эластичность и становится пластичным. Точка текучести материала называется пределом текучести. Предел текучести трубы зависит от предела текучести ее материала, размера трубы и толщины стенки.

Точка текучести материала называется пределом текучести. Предел текучести трубы зависит от предела текучести ее материала, размера трубы и толщины стенки.

Предел текучести является важным фактором при проектировании труб и их компонентов и зависит от условий нагрузки, которым будет подвергаться труба, и цели, которой труба будет служить. Заглубленные трубы испытывают различные нагрузки изнутри и снаружи, в том числе давление грунта, временные и постоянные нагрузки.

Материал трубы должен иметь достаточный предел текучести, чтобы работать в упругой области.

Реклама

Trenchlesspedia Объясняет Предел текучести

Предел текучести материала — это заданная величина деформации, возникающая при определенном напряжении. Когда внутреннее давление в трубе достигает предела текучести, труба разрушается при деформации и даже может лопнуть. Конфигурация трубы, предел текучести ее материала, толщина стенки трубы и размер трубы являются важными факторами, определяющими ее предел текучести.

1

1

е.

нагрузка в момент разрушения

е.

нагрузка в момент разрушения Аппаратура

Аппаратура

2.2.1. Прикладывают предварительную нагрузку не более той,

которая требуется для того, чтобы испытуемый образец сохранял правильное положение

в машине.

2.2.1. Прикладывают предварительную нагрузку не более той,

которая требуется для того, чтобы испытуемый образец сохранял правильное положение

в машине.

2

2

ВВЕДЕН

ВПЕРВЫЕ

ВВЕДЕН

ВПЕРВЫЕ