Предел текучести сталь 3: Сталь 3 – расшифровка и характеристики

alexxlab | 11.12.1988 | 0 | Разное

Стали по ГОСТ, классификация, свойства.

Сталь СТ3: химический состав и свойства

Сталь – это сплав двух элементов железа, углерода, легирующих примесей, которые добавляют в металл для придания ему нужных свойств. Ст3 – это конструкционная углеродистая сталь обыкновенного качества, широко распространена во всех сферах промышленного производства. Является самым распатроненным металлом для несущих строительных конструкций. Из этого сплава делают лист, профиль, трубу, двутавры и другой металлопрокат.

Химический состав

Марки стали различаются по составу, который определяет механические характеристики, область применения и свариваемость материала.

Небольшое количество легирующих элементов и высокая пластичность Ст3 делает её самым распространённым сплавом, применяемым в строительстве. Ни одна стройка не может обойтись без проката из Ст3.

Химический состав материала включает следующие элементы:

- железо – 97%;

- углерод – 0,14-0,22%;

- никель, медь, хром – каждый не больше 0,3%;

- марганец — 0,4-0,65%;

- кремний — 0,05-0,17%;

- мышьяк менее 0,08%;

- серы не более 0,05;

- фосфор менее 0,04%.

Углерод определяет твёрдость, прочность, пластичность, показатели свариваемости, физико-механические свойства стали. Сера и фосфор – вредные примеси.

Легирующие элементы в структуре этого сплава, которые влияют на его характеристики – это марганец, хром, медь и никель.

Физические и механические свойства

Сталь Ст3 это самая используемая марка металла, применяемая в строительстве и в машиностроении. Низкая цена в сочетании с физико-механическими показателями, которые определили популярность этого материала.

Перечислим механические показатели Ст3:

- предел текучести 205-255 МПа;

- временное сопротивление разрыву 370-490 МПа;

- относительное удлинение 22-26%;

- ударная вязкость при температуре:

- 20 0С составляет 108 Дж/см2;

- 20 0С равняется 49 Дж/см2;

- твёрдость HB 10-1: 131 МПа.

Прочностные показатели предел текучести и относительное удлинение – зависят от толщины и формы проката. Чем больше толщина металлопроката, тем ниже значение показателя, самые низкие показатели у труб, высокие показатели у листов, толщиной 5-10 мм.

Плотность Ст3 составляет 7850 кг/м3. Сплав относится к хорошо свариваемым материалам.

Маркировка Ст3

Классифицируются низкоуглеродистые стали по составу степени расселения. Раскисление – это процесс удаления из расплава кислорода, являющегося вредной примесью. Он ухудшает механические и другие свойства материала.

По степени раскисления сплав бывает трёх видов:

- спокойная обозначается «сп»;

- полуспокойная – маркировка «пс»;

- кипящая – «кп».

Проведём расшифровку материала Ст3Гпс. Буквы «Ст» обозначают сталь. Цифра «3» – это процентное содержание углерода, чем больше цифра, тем больший процент углерода содержится в металле. Буква Г — пишется, если процент содержания марганца в 0,8% и более. ПС – полуспокойная.

Разновидности сплава Ст3

Спокойная сталь раскисляется с использованием марганца, кремния и алюминия. Это дорогой и высококачественный материал. За счёт однородной структуры спокойный металл пластичнее и коррозионно устойчивее. Применяется для изготовления несущих ответственных конструкций, узлов машин, механизмов, которые работают при отрицательных температурах и динамических нагрузках.

Применяется для изготовления несущих ответственных конструкций, узлов машин, механизмов, которые работают при отрицательных температурах и динамических нагрузках.

Полуспокойная сталь раскисляется марганцем и алюминием. Показатели прочности и пластичности у этого материала близки к спокойной стали, но уступают ей. Применяется при возведении несущих металлоконструкций, где требования к прочностным показателям ниже, чем у конструкций из спокойного металла. Преимуществом этого сплава – его стоимость дешевле.

Углеродистая сталь марки ст3сп — обыкновенного качества

Заменители

Сталь СтЗпс, Сталь С245

Иностранные аналоги

| Европа EN 10027-1 (EN 10027-2) | S235JR (1.0038) |

| Германи DIN | RSt37-2, USt37-2 |

| США (AISI, ASTM) | A238/C |

| Франция (AFNOR) | E 24-2 |

| Великобритания BS | 40B |

| Чехия (CSN) | 11375 |

| Польша PN/H | St3SV, St3SJ, St3S4U |

Расшифровка стали Ст3сп

- Буквы «В» обозначает, что данная сталь, поставляемая по механическим свойствам и с отдельными требованиями по химическому составу,

- Буквы «Ст» обозначает «Сталь»,

- цифра 3 обозначает условный номер марки в зависимости от химического состава,

- буквы «сп» — спокойная (степень раскисления стали),

- Если после буквы «сп» следует цифра, то она обозначает категорию.

Если цифры нет, то категория стали 1. В зависимости от категории сталь имеет различные нормируемые показатели (см. ниже).

Если цифры нет, то категория стали 1. В зависимости от категории сталь имеет различные нормируемые показатели (см. ниже).

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 535-88, ГОСТ 2879-88, ГОСТ 19771-93, ГОСТ 19772-93, ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 380-94, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8239-89.

- Лист толстый ГОСТ 19903-74.

- Лист тонкий ГОСТ 19903-74.

- Лента ГОСТ 503-81, ГОСТ 6009-74.

- Полоса ГОСТ 103-76, ГОСТ 82-70, ГОСТ 535-88.

- Поковки и кованые заготовки ГОСТ 8479-70.

- Трубы ГОСТ 8734-75, ГОСТ 10706-76, ГОСТ 10705-80.

Характеристики, применение и назначение

Сталь Ст3сп относится к конструкционным углеродистым сталям обыкновенного качества общего назначения и применяется для изготовления следующих деталей и конструкций:

- Несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах.

- Фасонный и листовой прокат (5-й категории) — для несущих элементов сварных конструкций, работающих при переменных нагрузках: при толщине проката до 25 мм в интервале температур от -40 до +425 °C;

- при толщине проката свыше 25 мм в интервале от -20 до +425 °C при условии поставки с гарантируемой свариваемостью.

По международному стандарту ИСО 630:1995 сталь Ст3сп обозначается Е 235-С (Fe 360-C)

Ст.3 является широко распространенной сталью в нефтяной, нефтехимической и нефтегазовой промышленности. Из стали этой марки можно изготавливать сварные и штампованные изделия:

- рамы,

- каркасы

- салазки тяжелого нефтепромыслового оборудования

- основания (блоки)

- детали буровых и эксплуатационных вышек и мачт

- тормозные ленты

- шкивы

- кулачковые соединительные муфты буровых установок

- ключи

- заглушки

- крышки грязевых насосов

- стойки

- кронштейны

- корпуса редукторов

- станины буровых установок и т.

д.

д.

Температура критических точек, °C

| Ас1 | Ас3 | Аr3 | Аr1 |

| 735 | 850 | 835 | 680 |

Химический состав, % (ГОСТ 380-94)

| C | Mn | Si | P | S | Cr | Ni | Cu | As |

| не более | ||||||||

| 0,14-0,22 | 0,40-0,65 | 0,12-0,30 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

Химический состав, % (ГОСТ 380-2005)

| Марка стали | Массовая доля химических элементов | ||

| углерода | марганца | кремния | |

| Ст3сп | 0,14-0,22 | 0,40-0,65 | 0,15-0,30 |

ПРИМЕЧАНИЕ.

- Массовая доля хрома, никеля и меди в стали Ст3сп, должна быть не более 0,30% каждого.

- Массовая доля серы в стали Ст3сп, должна быть не более 0,050%, фосфора — не более 0,040%.

- Массовая доля азота в стали должна быть не более:

- выплавленной в электропечах — 0,012%;

- мартеновской и конвертерной — 0,010%.

- Массовая доля мышьяка должна быть не более 0,080%.

Нормируемые показатели стали Ст3сп по категориям проката (ГОСТ 535-2005)

| Катег- ория | Химич- еский состав | Времен- ное сопротив- ление σв | Предел текуче- сти σт | Относи- тельное удли- нение δ5 | Изгиб в холо- дном сос- тоянии | Ударная вязкость | ||||

| KCU | KCV | |||||||||

| При темпе- ратуре, °C | После механи- ческого старения | При темпе- ратуре, °C | ||||||||

| + 20 | -20 | + 20 | -20 | |||||||

| 1 | — | + | + | + | + | — | — | — | — | — |

| 2 | + | + | + | + | + | — | — | — | — | — |

| 3 | + | + | + | + | + | + | — | — | — | — |

| 4 | + | + | + | + | + | — | + | — | — | — |

| 5 | + | + | + | + | + | — | + | + | — | — |

| 6 | + | + | + | + | + | — | — | — | + | — |

| 7 | + | + | + | + | + | — | — | — | — | + |

ПРИМЕЧАНИЕ

- Знак «+» означает, что показатель нормируется, знак «-» означает, что показатель не нормируется.

- Химический состав стали по плавочному анализу или в готовом прокате — в соответствии с заказом.

Параметры применения электросварных прямошовных труб из стали Ст3сп (ГОСТ 32569-2013)

| Марка стали, класс прочности, стандарт или ТУ | СтЗсп5 ГОСТ 380 | СтЗсп4-5 ГОСТ 380 | СтЗсп4 ГОСТ 380 | ||||

| Технические требования на трубы (стандарт или ТУ) | ГОСТ 10705 группа В | ГОСТ 10706 группа В | ТУ 14-3-377-87 | ТУ 14-3-1399-95 | ГОСТ 10706 группа В | ||

| Номинальный диаметр, мм | 10-500 | 450-1400 | 200-400 | 200, 350, 400, 500 | 400-1400 | ||

| Виды испытаний и требований (стандарт или ТУ) | ГОСТ 10705 | ГОСТ 10706 | ТУ 14-3-377-87 | ТУ 14-3-1399-95 | ГОСТ 10706 | ||

| Транспортируемая среда (см. обозначения таблицы 5.1) | Среды групп Б, В | Среды группы В Среды группы Б, кроме СУГ | Среды группы В, кроме пара и горячей воды | Все среды, кроме группы А(а) и СУГ | Среды группы Б, кроме СУГ | ||

| Расчетные параметры трубопровода | Максимальное давление, МПа | ≤1,6 | ≤2,5 | ≤1,6 | |||

| Максимальная температура, °С | 300 | 200 | 300 | 200 | |||

| Толщина стенки трубы, мм | — | ≤12 | — | ≤10 | — | ||

| Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутренго давления [σ], °C | более 0,35[σ] | минус 20 | |||||

| не более 0,35[σ] | минус 40 | ||||||

ПРИМЕЧАНИЕ. Группы сред смотри таблица 5.1 ГОСТ 32569-2013

Группы сред смотри таблица 5.1 ГОСТ 32569-2013

Параметры применения электросварных спиральношовных труб из стали Ст3сп (ГОСТ 32569-2013)

| Марка стали, класс прочности, стандарт или ТУ | СтЗспЗ, СтЗсп2 ГОСТ 380 | СтЗсп5 ГОСТ 380 | ||

| Технические требования на трубы (стандарт или ТУ) | ТУ 14-3-943-80 | ТУ 14-3-954-80 | ||

| Номинальный диаметр, мм | 200-500 | 500-1400 | ||

| Виды испытаний и требований (стандарт или ТУ) | ТУ 14-3-943-80 | ТУ 14-3-954-80 с учетом требований п.2.2.10 ГОСТ 32569-2013 | ||

| Транспортируемая среда (см. обозначения таблицы 5.1) | Все среды, кроме группы А и СУГ | Все среды, кроме группы А и СУГ | ||

| Расчетные параметры трубопровода | Максимальное давление, МПа | ≤1,6 | ≤2,5 | |

| Максимальная температура, °С | 200 | 300 | ||

| Толщина стенки трубы, мм | ≤6 | ≤12 | ||

| Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутренго давления [σ], °C | более 0,35[σ] | минус 30 | минус 20 | |

| не более 0,35[σ] | — | минус 20 | ||

ПРИМЕЧАНИЕ. Группы сред смотри таблица 5.1 ГОСТ 32569-2013

Группы сред смотри таблица 5.1 ГОСТ 32569-2013

Применение стали Ст3сп для крепежных деталей(ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенки, °С | Давление среды, МПа (кгс/см2), не более | |||

| СтЗсп4 ГОСТ 380 | СТП 26.260.2043 | От -20 до +300 | 2,5 (25) | Шпильки, болты, гайки |

| 10 (100) | Шайбы | |||

Условия применения стали Ст3сп для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| Ст3сп ГОСТ 380 | Поковки ГОСТ 8479 Сортовой прокат ГОСТ 535, категории 3-5 | От -30 до 300 | Для сварных узлов арматуры на давление PN≤2,5 МПа (25 кгс/см2) |

| Лист ГОСТ 14637, категории 3-6 | От -20 до 300 | Для сварных узлов арматуры на давление PN 5 МПа (50 кгс/см2). Для категорий 4, 5 толщина листа для Ст3сп не более 25 мм; для категории 3 толщина листа не более 40 мм |

Стойкость конструкционных материалов против щелевой эрозии (ГОСТ 33260-2015)

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18h20T | Материал |

| Нестойкие | 6 | 0,005-0,05 | Cтали ВСт3сп3 и ее сварные соединения. |

ПРИМЕЧАНИЕ. Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

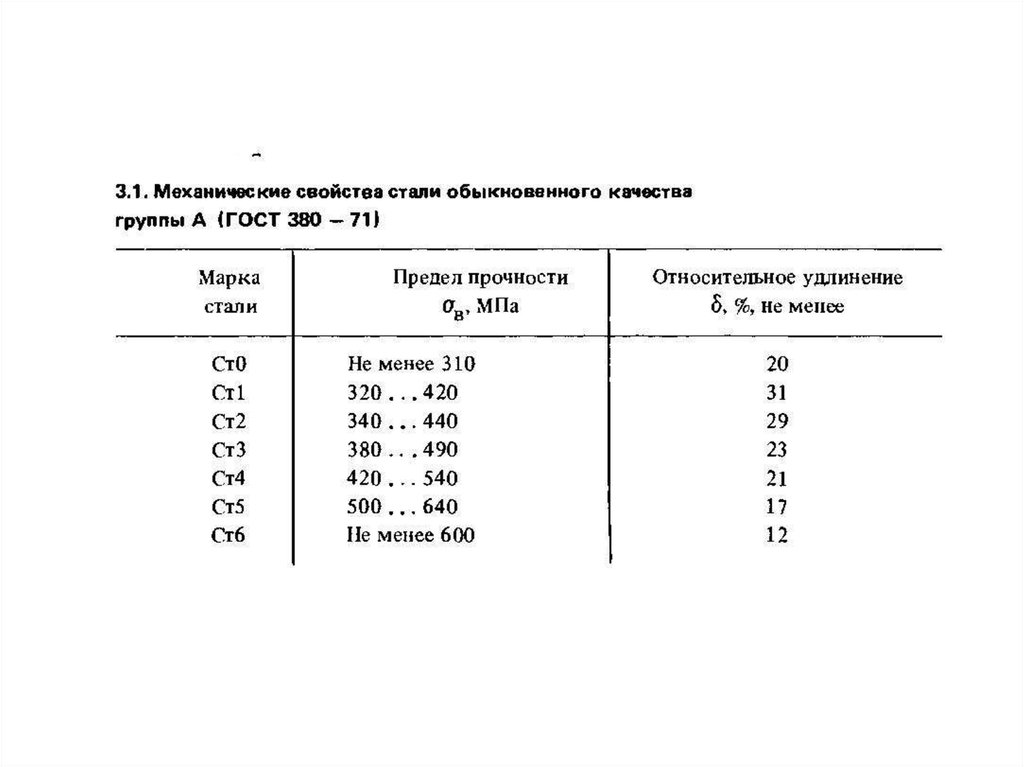

Механические свойства проката при растяжении, а также условия испытаний на изгиб в холодном состоянии (ГОСТ 535-2005)

| Марка стали | Ст3сп | |

| Временное сопротивление σв, Н/мм2 (кгс/мм2), для проката толщин, мм | до 10 включ. | 380-490 (39-50) |

| св.10 | 370-480 (38-49) | |

| Предел текучести σт, Н/мм2 (кгс/мм2), для проката толщин, мм (не менее) | до 10 включ. | 255(26) |

| св. 10 до 20 включ. | 245(25) | |

| св. 20 до 40 включ. | 235(24) | |

| св.40 до 100 включ. | 225(23) | |

| св. 100 | 205(21) | |

| Относительное удлинение δ5, %, для проката толщин, мм (не менее) | до 20 включ. | 26 |

| св.20 до 40 включ. | 25 | |

| св.40 | 23 | |

| Изгиб до параллельности сторон (а — толщина образца, d — диаметр оправки), для проката толщин, мм | до 20 включ. | d = a |

| св.20 | d = 2a | |

ПРИМЕЧАНИЕ

- По согласованию изготовителя с потребителем допускается:

- снижение предела текучести на 10 Н/мм2 (1 кгс/мм2) для фасонного проката толщиной свыше 20 мм;

- снижение относительного удлинения на 1 % (абс.) для фасонного проката всех толщин.

- Допускается превышение верхнего предела временного сопротивления на 49,0 Н/мм2 (5 кгс/мм2), а по согласованию с потребителем — без ограничения верхнего предела временного сопротивления при условии выполнения остальных норм.

По требованию потребителя превышение верхнего предела временного сопротивления не допускается.

По требованию потребителя превышение верхнего предела временного сопротивления не допускается.

Ударная вязкость проката (ГОСТ 535-2005)

| Марка стали | Ст3сп | ||

| Толщина проката, мм | Св. 5,0 до 10,0 включ. | ||

| KCU, Дж/см2 (кгс*м/см2), не менее | Тип образца по ГОСТ 9454 | 2,3 | |

| При температуре, °С | +20 | 108(11) | |

| -20 | 49(5) | ||

| После механического старения | 49(5) | ||

| KCV, Дж/см2 (кгс*м/см2), не менее | Тип образца по ГОСТ 9454 | 12,13 | |

| При температуре, °С | +20 | 34(3,5) | |

| -20 | — | ||

ПРИМЕЧАНИЕ

- Знак «-» означает, что показатель не нормируется.

- Определение ударной вязкости проката круглого сечения проводят начиная с диаметра 12 мм, квадратного — начиная со стороны квадрата 11 мм.

- Допускается снижение величины ударной вязкости на одном образце на 30 %, при этом среднее значение должно быть не ниже норм, указанных в настоящей таблице.

- Ударную вязкость KCV определяют при толщине проката до 20 мм включительно.

Механические свойства проката

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5(δ4),% |

| не менее | |||||

| ГОСТ 380-94 | Прокат горячекатаный | До 20 | 245 | 370-480 | 26 |

| Св. 20 до 40 | 235 | 25 | |||

| Св. 40 до 100 | 225 | 23 | |||

| Св. 100 | 205 | 23 | |||

| ГОСТ 16523-89(образцыпоперечные) | Лист горячекатаный | До 2,0 вкл. | — | 370-480 | (20) |

Св. 2,0 до 3,9 вкл. | (22) | ||||

| Лист холоднокатаный | До 2,0 вкл. | — | 370-480 | (22) | |

| Св. 2,0 до 3,9 вкл. | (24) | ||||

Механические свойства поковок

| ГОСТ | Термообработка | Сечение, мм | σ0,2, МПа | σв, МПа | δ5,% | ψ, % | KCU, Дж/см2 | Твердость НВ |

| не менее | ||||||||

| ГОСТ 8479-70 | Нормализация | До 100 | 175 | 353 | 28 | 55 | 64 | 101-143 |

| 100-300 | 175 | 353 | 24 | 50 | 59 | |||

| До 100 | 195 | 392 | 26 | 55 | 59 | 111-156 | ||

| 100-300 | 195 | 392 | 23 | 50 | 54 | |||

Ударная вязкость KCU (ГОСТ 380-94)

| Вид проката | Направление вырезки образца | Сечение, мм | KCU, Дж/см2 | ||

| +20 °C | -20 °C | после механического старения | |||

| не менее | |||||

| Лист | Поперечное | 5-9 | 78 | 39 | 39 |

| 10-25 | 68 | 29 | 29 | ||

| 26-40 | 49 | — | — | ||

| Широкая полоса | Продольное | 5-9 | 98 | 49 | 49 |

| 10-25 | 78 | 29 | 29 | ||

| 26-40 | 68 | — | — | ||

| Сортовой и фасонный | То же | 5-9 | 108 | 49 | 49 |

| 10-25 | 98 | 29 | 29 | ||

| 26-40 | 88 | — | — | ||

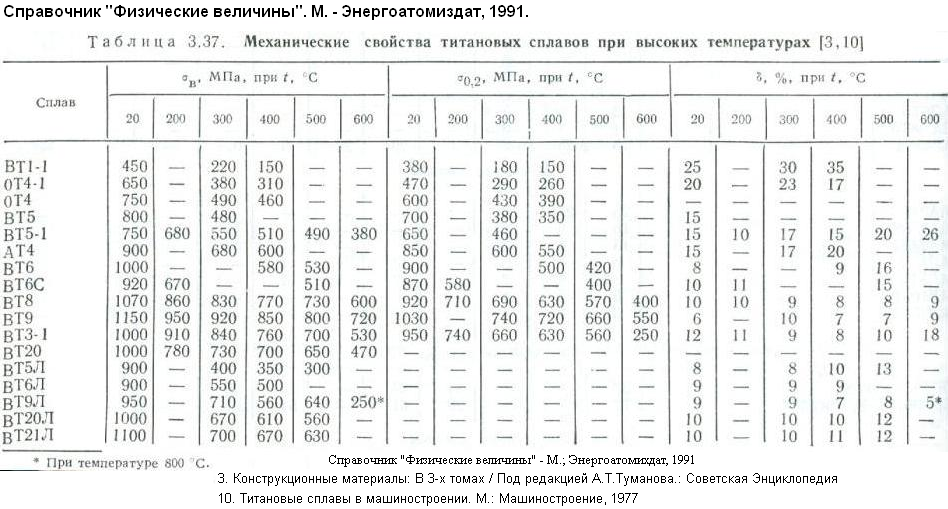

Механические свойства при повышенных температурах

| tисп, °C | σ0,2, МПа | σв, МПа | δ5,% | ψ, % | KCU, Дж/см2 |

| Горячекатаная заготовка размерами 140×120 мм | |||||

| 20 | 220 | 445 | 33 | 59 | 154 |

| 300 | 205 | — | — | — | 199 |

| 500 | 180 | 285 | 34 | 80 | 119 |

| Лист и фасонный прокат в горячекатаном состоянии толщиной до 30 мм | |||||

| 20 | 205-340 | 420-520 | 28-37 | 56-68 | — |

| 200 | 215-285 | — | — | — | — |

| 300 | 05-265 | — | — | — | — |

| 400 | 155-255 | 275-490 | 34-43 | 60-73 | — |

| 500 | 125-175 | 215-390 | 36-43 | 60-73 | — |

Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин, скорость деформации 0,009 1/с Скорость деформирования 16 мм/мин, скорость деформации 0,009 1/с | |||||

| 700 | 73 | 100 | 57 | 96 | — |

| 800 | 51 | 63 | 95 | 95 | — |

| 900 | 38 | 65 | 84 | 100 | — |

| 1000 | 25 | 43 | 79 | 100 | — |

| 1100 | 19 | 31 | 80 | 100 | — |

| 1200 | 14 | 25 | 84 | 100 | — |

Предел выносливости

| Образец | σ-1, МПа | n |

| Гладкий | 191 | 107 |

| С надрезом | 93 | 107 |

ПРИМЕЧАНИЕ. Лист толщиной 40 мм в горячекатаном состоянии.

Технологические свойства

Температура ковки, °С: начала 1300, конца 750. Охлаждение на воздухе.

Обрабатываемость резанием — Kv тв.спл = 1,8 и Kv б.ст = 1,6 в горячекатаном состоянии при НВ 124 и σв = 400 МПа.

Флокеночувствительность — не чувствительна.

Склонность к отпускной хрупкости — не склонна.

Сварка

Свариваемость — сваривается без ограничений; способы сварки: РДС, АДС пс флюсом и газовой защитой, ЭШС и КТС. Для толщины свыше 36 мм рекомендуется подогрев и последующая термообработка.

Допускается применение стали ст3сп для сварных соединений трубопроводной арматуры при температуре рабочей среды (стенки) от -20 до 300 °C.

Сварочные материалы для электродуговой сварки

| Марка основного материала | Тип электрода по ГОСТ, ТУ, (рекомендуемые марки электродов) | Температура применения, °С | Дополнительные указания |

| Ст3сп | Э42, Э46 ГОСТ 9467 (АНО-4, АНО-5,ОЗС-6) | Не ниже -15 | — |

| Э42А, Э46А ГОСТ 9467 (УОНИ-13/45, УОНИ-13/45А, 0ЗС-2, СМ-11) | Не ниже -30 | — | |

| Э50А ГОСТ 9467 (УОНИ-13/55) | ниже -30 до -40 | После сварки термообработка – нормализация плюс отпуск (630–660) °С, 2 ч |

Сварочные материалы для сварки в защитных газах

| Марка основного материала | Марка сварочной проволоки по ГОСТ 2246, ТУ, рекомендуемый защитный газ или смесь газов | Температура применения, °С |

| Ст3сп | Св-08Г2С Углекислый газ ГОСТ 8050, аргон ГОСТ 10157 | От -20 до 300 |

Сварочные материалы для сварки под флюсом

| Марка основного материала | Марка сварочной проволоки по ГОСТ 2246, ТУ, Рекомендуемая марка флюса по ГОСТ 9087 | Дополнительные указания | ||

| Электроды, тип по ГОСТ 10052 (рекомендуемые марки) | Сварочная проволока, ГОСТ 2246 или ТУ | |||

| Группа А | Группа Б | |||

10Х18Н9Л, 12Х18Н9ТЛ ГОСТ 977 08Х18Н10Т, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н9 ГОСТ 5632 08Х18Н10Т-ВД ТУ 14-1-3581 10Х18Н9, 10Х18Н9-ВД, 10Х18Н9-Ш ТУ 108. 11.937 15Х18Н12СЧТЮ (ЭИ 654) ГОСТ 5632 10Х17Н13М3Т (ЭИ 432) 10Х17Н13М2Т (ЭИ 448) ГОСТ 5632 11.937 15Х18Н12СЧТЮ (ЭИ 654) ГОСТ 5632 10Х17Н13М3Т (ЭИ 432) 10Х17Н13М2Т (ЭИ 448) ГОСТ 5632 | Ст3сп ГОСТ 380 | Э-10Х15Н25М6АГ2 (ЭА-395/9) Э-10Х25Н13Г2 (ОЗЛ-6, ЗИО-8), Э-11Х15Н25М6АГ2 (НИАТ-5, ЦТ-10) | Св-07Х23Н13 | Сварное соединение неравнопрочное |

| Э-10Х15Н25М6АГ2 (ЭА-395/9) 582/23, 855/51 | Св-10Х16Н25АМ6 Cв-06Х15Н35Г7М6Б Cв-03Х15Н35Г7М6Б | Сварное соединение неравнопрочное. Сварочные материалы применяются для изделий, подведомственных Ростехнадзор | ||

Сварочные материалы для сварки стали ст3сп с другими сталями

| Марки свариваемых сталей | Сварочные материалы | Температура применения, °С |

| Ст3сп | Св-08, Св-08А АН-348А, ОСЦ-45 АНЦ-1 | Не ниже -20 |

Температура предварительного и сопутствующего подогрева и отпуска при сварке конструкций из стали ст3сп

| Марки свариваемых сталей | Толщина свариваемых кромок, мм | Температура предварительного и сопутствующего подогрева, °С | Интервал между окончанием сварки и началом отпуска, час | Температура отпуска, °С | |

| сварка | наплавка материалами аустенитного класса | ||||

| Ст3сп | До 36 | Не требуется | Не требуется | Не ограничивается | Не требуется |

| Свыше 36 до 100 | 630-660 | ||||

| Свыше 100 | 100 | ||||

Рекомендуемые режимы сварки при исправлении дефектов сварных швов

| Сварочные материалы | Основной материал | Диаметр электрода, проволоки, мм | Сила сварочного тока, А | Напряжение на дуге, В |

| УОНИ 13/45А* УОНИ 13/55 | Ст3сп | 3,0 4,0 5,0 | От 100 до 130 От 160 до 210 От 220 до 280 | От 22 до 26 |

| Св-08Г2С | 1,6 | От 100 до 120 | От 12 до 14 | |

| 2,0 | От 140 до 160 |

ПРИМЕЧАНИЕ. * — наряду с маркой электродов УОНИ 13/… возможно применение марки УОНИИ 13/…, в зависимости от обозначения марки в ТУ завода изготовителя электродов.

* — наряду с маркой электродов УОНИ 13/… возможно применение марки УОНИИ 13/…, в зависимости от обозначения марки в ТУ завода изготовителя электродов.

Режимы электродуговой сварки образцов и изделий

| Марка электродов | Основной материал | Диаметр электрода, мм | Сила сварочного тока, А | Напряжение на дуге, В |

| УОНИ 13/45А*, УОНИ 13/55 | Ст3сп | 3 4 5 | От 110 до 130 От 160 до 210 От 220 до 280 | От 22 до 26 |

ПРИМЕЧАНИЕ. * — наряду с маркой электродов УОНИ 13/… возможно применение марки УОНИИ 13/…, в зависимости от обозначения марки в ТУ завода изготовителя электродов.

Режимы аргонодуговой сварки образцов для входного контроля сварочных материалов

| Марка электродов | Основной материал | Диаметр электрода, мм | Сила сварочного тока, А | Напряжение на дуге, В |

| Св-08Г2С | Ст3сп | 1,6 2,0 3,0 | От 100 до 120 От 150 до 170 От 200 до 240 | От 12 до 14 |

Коэффициент линейного расширения α*106, К-1

| Марка стали | Температура, К (°С) | |||||||||||

| 323 (50) | 373 (100) | 423 (150) | 473 (200) | 523 (250) | 573 (300) | 623 (350) | 673 (400) | 723 (450) | 773 (500) | 823 (550) | 873 (600) | |

| Ст3сп5 | 11,5 | 11,9 | 12,2 | 12,5 | 12,8 | 13,1 | 13,4 | 13,6 | 13,8 | 14,0 | 14,2 | 14,4 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка стали | Температура, К (°С) | ||||||||||

| 293 (20) | 323 (50) | 373 (100) | 423 (150) | 473 (200) | 523 (250) | 573 (300) | 623 (350) | 673 (400) | 723 (450) | 773 (500) | |

| Ст3сп5, | 200 (2,04) | 197 (2,01) | 195 (1,99) | 192 (1,96) | 190 (1,94) | 185 (1,88) | 180 (1,84) | 175 (1,79) | 170 (1,73) | 165 (1,68) | 160 (1,63) |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | |

| Ст3сп | — | 55 | 54 | 50 | 45 | 39 | 34 | 30 |

Узнать еще

Сталь 20ХН4ФА конструкционная легированная…

Сталь 14Х17Н2 (ЭИ268)

Сталь 35Х конструкционная легированная…

Сталь Р18 инструментальная быстрорежущая…

Сталь Ст3

Сталь представляет собой материал, в котором основными элементами становятся железо и углерод, а другие вещества включаются в состав для изменения эксплуатационных качеств или контролируются в определенном диапазоне. Довольно больше распространение получила сталь 3. Она применяется для производства самых различных заготовок. Сталь Ст3 многим известна по трубам, которые применяются при создании систем теплоснабжения. Характеристики стали и ее особенности, к примеру, химический состав определяют не только широкое распространение металла, но и определенные особенности термической обработки.

Довольно больше распространение получила сталь 3. Она применяется для производства самых различных заготовок. Сталь Ст3 многим известна по трубам, которые применяются при создании систем теплоснабжения. Характеристики стали и ее особенности, к примеру, химический состав определяют не только широкое распространение металла, но и определенные особенности термической обработки.

Сталь Ст3

Стали нормальной и повышенной прочности 3

Страницы: 123

Таким образом, анализ механических свойств сталей общего назначения показывает, что они не уступают по прочности (гарантируемый предел текучести 235 МПа) судостроительным сталям марок В, Д и Е, но хуже их по хладостойкости. Поэтому стали марок ВСт3кп, ВСт3пс, ВСт3сп и ВСт3Гпс рекомендуется использовать лишь для сварных конструкций, которые работают при умеренных температурах и нагрузках. Прокат из этих сталей квалифицируется стандартом как продукция первой категории качества, в то время как прокат из сталей А, В, Д и Е относят к высшей категории качества. Повышенное сопротивление хрупкому разрушению сталей В, Д и Е достигнуто изменением их химического состава увеличением содержания марганца до 1,5 % и существенным совершенствованием технологии металлургического производства. По согласованию с Регистром СССР применяющийся для раскисления стали алюминий может быть частично заменен титаном или ниобием, измельчающими зерно.

Повышенное сопротивление хрупкому разрушению сталей В, Д и Е достигнуто изменением их химического состава увеличением содержания марганца до 1,5 % и существенным совершенствованием технологии металлургического производства. По согласованию с Регистром СССР применяющийся для раскисления стали алюминий может быть частично заменен титаном или ниобием, измельчающими зерно.

Судостроительные стали повышенной прочности также делятся на категории — А, Д и Е. Стали с гарантированным пределом текучести 315 МПа (32 кгс/мм2) А32, Д32 и Е32 должны обеспечивать работу удара не ниже 31 Дж; стали А36, Д36 и Е36 (с гарантированным σТ≥355 МПа) —не ниже 34 Дж и стали третьего уровня прочности (σТ≥390 МПа) — не ниже 36 Дж. Значения работы удара для стали категории А определяют при температуре испытания 0 °С, для стали категории Д при —20 °С и для стали категории Е при —40 °С. Столь высоких значений механических свойств достигают благодаря рациональному выбору состава сталей (табл. 5.5), совершенствованию технологии их выплавки, раскисления, модифицирования, разливки и прокатки. Особенно заметное повышение комплекса механических свойств сталей достигнуто при микролегировании ниобием. Такие стали после термической обработки— нормализации или закалки с высоким отпуском — имеют однородную мелкозернистую структуру и, следовательно, высокое сопротивление хрупкому разрушению. В ряде случаев по согласованию с Регистром СССР термическая обработка может быть заменена контролируемой прокаткой.

5.5), совершенствованию технологии их выплавки, раскисления, модифицирования, разливки и прокатки. Особенно заметное повышение комплекса механических свойств сталей достигнуто при микролегировании ниобием. Такие стали после термической обработки— нормализации или закалки с высоким отпуском — имеют однородную мелкозернистую структуру и, следовательно, высокое сопротивление хрупкому разрушению. В ряде случаев по согласованию с Регистром СССР термическая обработка может быть заменена контролируемой прокаткой.

| Марка стали | Содержание элементов, % по массе | |||||||||

| C, не более | Mn | Si | Cr | Ni | Cu | Mo | Al | Nb | V | |

| А32 | — | — | ||||||||

| Д32 | Не более 0,06 | — | — | |||||||

| Е32 | 0,18 | 0,9-1,6 | 0,15-0,50 | Не более 0,20 | Не более 0,40 | Не более 0,35 | Не более 0,08 | 0,015-0,06 | — | — |

| A36 | Не более 0,06 | 0,02-0,05 | 0,05-0,1 | |||||||

| Д36 | 0,015-0,06 | 0,02-0,05 | 0,05-0,1 | |||||||

| Е36 | 0,015-0,06 | 0,02-0,05 | 0,05-0,1 | |||||||

| А40 | Не более 0,06 | — | — | |||||||

| Д40 | 0,12 | 0,5-0,8 | 0,8-1,1 | 0,6-0,9 | 0,5-0,8 | 0,4-0,6 | — | 0,015-0,06 | — | — |

| Е40 | 0,015-0,06 | — | — | |||||||

Примечание. В сталях этих марок содержится Р не более 0.0355% по массе, S — не более 0.035% по массе. Прочерк в таблице означает отсутствие требований стандарта.

В сталях этих марок содержится Р не более 0.0355% по массе, S — не более 0.035% по массе. Прочерк в таблице означает отсутствие требований стандарта.

Механические свойства проката высшей категории качества из сталей повышенной прочности приведены в табл. 5.6 и 5.7. С увеличением толщины листа гарантируемый уровень работы разрушения несколько понижается. Регистр СССР регламентирует районы целесообразного применения сталей повышенной прочности по длине и высоте корпуса судна в зависимости от действующих в корпусе напряжений.

| Марка стали | Предел прочности σВ МПа (кгс/мм2) | Предел текучести σт МПа (кгс/мм2), (не менее) | Относительное удлинение, δ, %, не менее |

| А32, Д32, Е32 | 470—590 (48—60) | 315 (32) | 22 |

| А36, Д36, Е36 | 490—620 (50—63) | 355 (36) | 21 |

| А40, Д40, Е40 | 530—690 (54—70) | 390 (40) | 19 |

| Марка стали | Температура испытания, °С | Толщина проката, мм | ||

| 5—7,5 | 7,5—9,5 | 10 и более | ||

| А32 | 0 | 31 (3,2) | 26 (2,7) | 22 (2,2) |

| Д32 | —20 | |||

| Е32 | —40 | |||

| А36 | 0 | 34 (3,5) | 28 (2,9) | 24 (2,4) |

| Д36 | —20 | |||

| Е36 | —40 | |||

| А40 | 0 | 36 (3,7) | 30 (3,1) | 25 (2,5) |

| Д40 | —20 | |||

| Е40 | —40 | |||

Расчетная температура конструкций, расположенных выше балластной ватерлинии, принимается равной минимальной температуре окружающей среды.

В отечественной судостроительной практике в течение многих лет успешно используются низколегированные стали марок 09Г2, 09Г2С и 10ХСНД (табл. 5.8). Эти стали во многом являются аналогами рассмотренных выше судостроительных сталей повышенной прочности. Так, стали 09Г2 и 09Г2С имеют гарантированный предел текучести 290—300 МПа, а сталь 10ХСНД — 390 МПа (табл. 5.9). Судокорпусные стали с пределом текучести 355 МПа ранее промышленностью не выпускались. Это создавало определенные трудности при выборе стали конкретного назначения.

| Марка стали | Содержание элементов, % по массе | |||||

| C | Si | Mn | Cr | Ni | Cu | |

| 09Г2 | ≤0,12 | 0,17—0,37 | 1,4—1,8 | ≤0,30 | ≤0,30 | ≤0,30 |

| 09Г2С | ≤0,12 | 0,5—0,8 | 1,3—1,7 | ≤0,30 | ≤0,30 | ≤0,30 |

| 10ХСНД | ≤0,12 | 0,8—1,1 | 0,5—0,8 | 0,6—0,9 | 0,5—0,8 | 0,4—0,6 |

| Марка стали | Толщина проката, мм | Предел прочности σВ, МПа (кгс/мм 2) | Предел текучести σт МПа (кгс/мм2) | Относительное удлинение, δ, % | Ударная вязкость KCU—40, Дж2 (кгс·м см2) |

| не менее | |||||

| 09Г2 | 4 | Не менее 440 (45) | 300 (31) | 21 | — |

| 5—9,5 | 300 (31) | 34 (3,5) | |||

| 10—20 | 300 (31) | 29 (3) | |||

| 21—30 | 290 (30) | 49 (5) | |||

| 09Г2С | 32—60 | Не менее 450 (46) | 290 (30) | 21 | 49 (5) |

| 10ХСНД | 4 | 530—690 (54—70) | 19 | — | |

| 5—9,5 | 39 (4) | ||||

| 10—15 | 39 (4) | ||||

| 16—32 | 49 (5) | ||||

Сталь Ст3: марки, характеристики, химический состав

Сталь представляет собой материал, в котором основными элементами становятся железо и углерод, а другие вещества включаются в состав для изменения эксплуатационных качеств или контролируются в определенном диапазоне. Довольно больше распространение получила сталь 3. Она применяется для производства самых различных заготовок. Сталь Ст3 многим известна по трубам, которые применяются при создании систем теплоснабжения. Характеристики стали и ее особенности, к примеру, химический состав определяют не только широкое распространение металла, но и определенные особенности термической обработки.

Довольно больше распространение получила сталь 3. Она применяется для производства самых различных заготовок. Сталь Ст3 многим известна по трубам, которые применяются при создании систем теплоснабжения. Характеристики стали и ее особенности, к примеру, химический состав определяют не только широкое распространение металла, но и определенные особенности термической обработки.

Сталь Ст3

Содержание

Химический состав

Каждая категория стали характеризуется своим определенным химическим составом. Он во многом определяет область применения создаваемых заготовок и сложности, которые возникают при термической обработке.

Химический состав стали Ст3 делает ее одним из самых распространенных материалов, которые можно встретить на рынке. Без этого металла сложно себе представить современные строительные работы.

Ключевыми моментами, которые касаются химического состава, назовем следующее:

- Как ранее было отмечено, основными химическими элементами являются железо и углерод.

Первый элемент имеет концентрацию 97%, углерода всего 0,14-0,22%. Именно углерод определяет показатель твердости и некоторые другие физико-химические свойства структуры.

Первый элемент имеет концентрацию 97%, углерода всего 0,14-0,22%. Именно углерод определяет показатель твердости и некоторые другие физико-химические свойства структуры. - В состав структуры включается относительно небольшое количество легирующих элементов. Основными элементами стали хром и никель, концентрация которых составляет 0,3%. В этой же концентрации в состав включается медь.

Химический состав

При большом количестве разновидностей сталей у рассматриваемой жестко контролируется концентрация вредных примесей, которыми являются фосфор и сера. Кроме этого, в состав в большой концентрации входит азот, на который приходится около 0,1 массы.

Физические и механические свойства

Сталь Ст3, характеристики которой будут рассмотрены подробно, применяется в качестве основы при изготовлении просто огромного количества различных заготовок. Это можно связать с уникальными физическими и механическими свойствами. Механические свойства стали Ст3, которые контролируются при выпуске заготовок, следующие:

- Временное сопротивление.

- Предел текучести.

- Степень изгиба под воздействием большого усилия.

- Относительное удлинение.

- Ударная вязкость при определенной температуре.

Наиболее важные технические характеристики углеродистой стали 3 следующие:

- Поверхность имеет твердость 131 МПа.

- Плотность стали неоднородная, вес также может варьироваться в большом диапазоне.

- Свариваемость не характеризуется какими-либо ограничениями.

- К отпускной хрупкости структура не склонна.

Стальные уголки

Рассматриваемые свойства стали 3 определяют ее широкое распространение именно в сфере строительства. Большое распространение получил и различный прокат, который применяется при механической обработке.

Расшифровка марок Ст3

Провести расшифровку любой марки можно в соответствии с установленными стандартами и нормативной документации. Обозначение стали по ГОСТ позволяет при расшифровке марок определить основные качества. ГОСТ 380 определяет наличие следующих разновидностей металла:

- Сталь Ст3сп.

- Сталь Ст3пс.

- Сталь Ст3кп.

Стоит учитывать, что индексы должны применяться при любой маркировке.

Свойства различных марок Ст3

Марка материала может расшифровываться следующим образом:

- СТ – обозначение, которое указывает на обыкновенное качество углеродистой стали. Примером назовем Ст3сп5.

- 3 – цифра, являющаяся условным номером марки сплава. В зависимости от концентрации углерода могут применяться цифры в пределе о 0 до 6.

- Г – в некоторых случаях может применяться подобный символ для обозначения марганца. Определенный тип стали, к примеру, Ст3гпс имеет в составе марганец 0,8%.

- Сп – степень раскисления материала. При рассмотрении Ст3пс5 можно сказать, что структура полуспокойная, но при этом степень раскисления достаточно высокая. Обозначение «пс» применяется для полуспокойных, «кп» — кипящих сплавов.

Швеллер СТ3ПС5

Расшифровывается Ст3кп2 подобным образом относительно недавно. Ранее использовались другие стандарты при маркировке. Кроме этого, ранее деление металла проводилось на несколько различных групп.

Кроме этого, ранее деление металла проводилось на несколько различных групп.

Скачать ГОСТ 380-2005

Применение стали Ст3

Рассматривая различные марки стали нужно учитывать тот момент, что они классифицируются по степени раскисления. Этот химический процесс предусматривает удаление с состава кислорода. Слишком большая концентрация кислорода определяет снижение физических и механических свойств.

Классификация проводится следующим образом:

- Спокойная характеризуется тем, что в состав входит от 0,16 до 0,3% кремния.

- Полуспокойная имеет средний показатель концентрации рассматриваемого элемента.

- Кипящая отличается по химическому составу от спокойной тем, что в составе содержится кремния не менее 0,05%.

Маркируется материал Ст3 соответствующим образом. Для проведения химического процесса могут использоваться различные вещества.

Стоит учитывать, что спокойная обходится намного дороже других вариантов исполнения. Это можно связать со следующими моментами:

- Структура однородная, за счет чего повышается степень защиты материала от воздействия окружающей среды.

- В состав входит небольшое количество кислорода, что и определяет высокие эксплуатационные качества.

При использовании спокойной стали могут изготавливать следующие изделия:

- Прокат листового и фасонного типа.

- Арматура и детали, которые можно применять для создания трубопровода. Для транспортировки теплоносителя или газа, другой среды могут применятся различные трубы. Для того чтобы они выдерживали высокую нагрузку и воздействие окружающей среды при изготовлении должны применять материалы, обладающие прочностью и твердостью. Кроме этого, уделяется внимание и себестоимости, так как слишком дорогие сплавы могут быть менее практичными в применении. Сталь 3 подходит в большей степени для изготовления подобных изделий.

- Основные и второстепенные элементы, применяемые при изготовлении подвесных конструкций и железнодорожных элементов. В железнодорожной отрасли наиболее востребованы металлы, которые имеют невысокую стоимость и высокие эксплуатационные качества. За счет больших размеров подвесных конструкций цена одного квадратного метра также имеет большое значение.

Стальная арматура

Полуспокойная разновидность стали, применение которой также весьма широкое, в составе имеет около одного процента кислорода. За счет этого характеристики твердости и пластичности выражены в меньшей степени. При применении стали 3 могут изготавливаться:

- Трубы. Подобный материал сегодня получил самое широкое распространение. Трубы применяются при создании отопительной системы, в качестве несущих элементов. Стоит учитывать, что трубы могут иметь различный диаметр и толщину создаваемых стенок. Рассматриваемый сплав обладает относительно невысокой коррозионной стойкостью, поэтому нужно проводить защиту поверхности от воздействия повышенной влажности.

- Листовой прокат также применяется крайне часто, особенно при изготовлении корпусных изделий или обшивке несущих конструкций. Толщина может варьировать в большом диапазоне. Прокат листовой может применяться при холодной гибке или штамповке. Эти два процесса характеризуются высокой производительностью. Именно поэтому рассматриваемый сплав получил самое широкое распространение.

- Квадраты и уголки часто применяются для получения несущих конструкций. Они характеризуются высокой прочностью, так как грани существенно повышают жесткость и могут распределять нагрузку. Уголки и квадраты характеризуются большим количеством параметров: толщина листа, угол расположения плоскостей, длина и форма поперечного сечения. Область применения – изготовление несущих конструкций и усиление уже существующих конструкций.

- Различные шестигранники. Они также получили широкое распространение, могут применяться в самых различных отраслях промышленности.

Лист стальной Ст3 горячекатаный

Кипящие сплавы получили широкое распространение по причине доступности. По стоимости они самые доступные, при этом получаемая структура характеризуется высокой степенью обрабатываемости. Кроме этого, сплав хорошо поддается термической обработке, однако эксплуатационные качества по причине высокой концентрации кислорода снижены.

По стоимости они самые доступные, при этом получаемая структура характеризуется высокой степенью обрабатываемости. Кроме этого, сплав хорошо поддается термической обработке, однако эксплуатационные качества по причине высокой концентрации кислорода снижены.

В заключение отметим, что многие аналоги стали 3 обладают соответствующими эксплуатационными характеристиками. Зарубежные производители применяют собственные стандартны при маркировке. При этом концентрация вредных примесей выдерживается в определенном диапазоне. Применение самых современных технологий позволяет снизить количество фосфора и серы в составе, за счет материал становится более прочным и менее хрупким. В некоторых случаях проводится добавление легирующих элементов.

Классы прочности стали

Недавно разработанная высокопрочная сталь для автомобильных силовых агрегатов и компонентов трансмиссии включает три класса — знание различий поможет вам достичь поставленных целей в области качества.

Перед производителями транспортных средств стоит непростая задача существенного улучшения топливной экономичности и безопасности при сохранении конкурентоспособных позиций на рынке. Этого можно добиться, среди прочего, за счет использования более прочной стали для легковых и грузовых автомобилей. Недавно разработанная высокопрочная сталь для автомобильных силовых агрегатов и компонентов трансмиссии (GEAR-Steel) может помочь в этом. Замена традиционно используемых науглероженных SAE 8620, 4320 и 9Сталь 310 производства GEAR-Steel позволяет снизить вес компонентов без ущерба для их прочности и срока службы.

Этого можно добиться, среди прочего, за счет использования более прочной стали для легковых и грузовых автомобилей. Недавно разработанная высокопрочная сталь для автомобильных силовых агрегатов и компонентов трансмиссии (GEAR-Steel) может помочь в этом. Замена традиционно используемых науглероженных SAE 8620, 4320 и 9Сталь 310 производства GEAR-Steel позволяет снизить вес компонентов без ущерба для их прочности и срока службы.

Описание

GEAR-Steel предлагается в виде прутка трех марок [1-2]. Класс 1 представляет собой науглероженную сталь для компонентов трансмиссии и трансмиссии, таких как валы, шестерни, оси и т. д. Науглероженный класс 1 имеет поверхностную твердость по Роквеллу C (HRC) 61-63 и твердость сердцевины 45-46 HRC при 0,06/1,5 дюйма/ минимальная глубина корпуса мм, что выше, чем у SAE 4320, 8620 и 9310 [3] при том же уровне пластичности и прочности. Стоимость производства класса 1 аналогична классу SAE 4120.

Марка 2 представляет собой сталь с глубоким азотированием, идеально подходящую для высокоточных компонентов, таких как подшипники, зубчатые колеса, валы, шестерни, коленчатые валы, распределительные валы, болты и т. д. После нормализации, закалки, отпуска и азотирования обычными методами, класс 2 имеет глубина корпуса 0,01-0,02/0,25 – 0,50 дюйма/мм с твердостью поверхности по Виккерсу (HV) 760-800 и твердостью сердцевины HRC 46-48; предел прочности при растяжении (UTS) 225-235/1550-1625 ksi/МПа, предел текучести (YS) 205-215/1415-1485 ksi/МПа, удлинение (El) 9-10 процентов, уменьшение площади (RA) на 40-45 процентов и энергия ударной вязкости по Шарпи с V-образным надрезом 14-18,5/19-25 фут-фунт/Дж. Стоимость производства класса 2 аналогична классу SAE 4140. Вакуумная плавка марки 2 является высокопрочной заменой нитраллоя марки 135 [4], полученной вакуумной плавкой, и применяется для зубчатых колес, валов, шестерен, коленчатых валов, распределительных валов и болтов самолетов.

д. После нормализации, закалки, отпуска и азотирования обычными методами, класс 2 имеет глубина корпуса 0,01-0,02/0,25 – 0,50 дюйма/мм с твердостью поверхности по Виккерсу (HV) 760-800 и твердостью сердцевины HRC 46-48; предел прочности при растяжении (UTS) 225-235/1550-1625 ksi/МПа, предел текучести (YS) 205-215/1415-1485 ksi/МПа, удлинение (El) 9-10 процентов, уменьшение площади (RA) на 40-45 процентов и энергия ударной вязкости по Шарпи с V-образным надрезом 14-18,5/19-25 фут-фунт/Дж. Стоимость производства класса 2 аналогична классу SAE 4140. Вакуумная плавка марки 2 является высокопрочной заменой нитраллоя марки 135 [4], полученной вакуумной плавкой, и применяется для зубчатых колес, валов, шестерен, коленчатых валов, распределительных валов и болтов самолетов.

Марка 3 представляет собой сверхвысокопрочную сталь для компонентов трансмиссии и трансмиссии, таких как шестерни, коленчатые валы, распределительные валы, полуоси, шатуны и т. д. После закалки и отпуска сталь 3 класса имеет твердость поверхности и сердцевины HRC 58-60, UTS 325-335/2245-2310 ksi/МПа, YS 255-265/1760-1830 ksi/МПа, El 7-9%, RA 30-32 % и CVN 12-16/16-22 ft-lb/J. Стоимость производства Grade3 аналогична стоимости SAE 4150.

Стоимость производства Grade3 аналогична стоимости SAE 4150.

Предлагается следующий способ изготовления деталей автомобильных трансмиссий и силовых агрегатов, таких как шестерни, распределительные валы, полуоси и др., из класса 3:

- Горячекатаные или горячекованые прутки нормализуют и снимают напряжения.

- Детали выточены из прутков.

- Детали упрочняются путем нормализации, аустенизации, закалки в масле и отпуска.

После закалки детали из стали Grade 3 имеют твердость сердцевины и поверхности HRC 58-60. Сорт 3 имеет значительно более высокую твердость сердцевины по сравнению с науглероженными, закаленными и отпущенными сталями SAE 8620, 4320 и 9310, которые имеют твердость поверхности 59-61 HRC и твердость сердцевины 38-40 HRC. Высокая твердость класса 3 достигается без ущерба для его пластичности и ударной вязкости.

Использование класса 3 позволяет снизить вес компонентов трансмиссии и силовой передачи за счет уменьшения их толщины. Например, прогнозируемое снижение веса шестерен автоматической коробки передач на 230/104 фунта/кг с шестернями 130/59.фунт/кг из науглероженных сталей SAE 8620, 4320 и 9310 составит около 20 процентов или 26/12 фунтов/кг в случае замены науглероженных сталей на 3 класс.

Например, прогнозируемое снижение веса шестерен автоматической коробки передач на 230/104 фунта/кг с шестернями 130/59.фунт/кг из науглероженных сталей SAE 8620, 4320 и 9310 составит около 20 процентов или 26/12 фунтов/кг в случае замены науглероженных сталей на 3 класс.

Конечно, использование 3 класса требует дополнительных инвестиций в перепроектирование автомобильных трансмиссий и компонентов трансмиссии, а также замену некоторых инструментов. Однако выгоды от использования Grade 3 значительно превышают затраты на его внедрение.

В таблице приведено сравнение механических свойств трех марок GEAR-Steel после закалки на максимальную прочность.

Использование Grade 3 позволяет снизить вес компонентов трансмиссии и силового агрегата за счет уменьшения их толщины.Резюме

Недавно разработанная высокопрочная сталь для автомобильных силовых агрегатов и компонентов трансмиссии включает три сорта. После науглероживания и закалки марка 1 имеет прочность и твердость сердцевины выше, чем марка 9310, при той же твердости поверхности. Глубокое азотирование методом вакуумной плавки Grade 2 является высокопрочной заменой сплава Nitralloy 135, полученного вакуумной плавкой, и применяется для нитридных компонентов самолетов. Сверхвысокая прочность Grade 3 позволяет снизить вес компонентов автомобиля по сравнению с традиционными науглероживающими марками.

Глубокое азотирование методом вакуумной плавки Grade 2 является высокопрочной заменой сплава Nitralloy 135, полученного вакуумной плавкой, и применяется для нитридных компонентов самолетов. Сверхвысокая прочность Grade 3 позволяет снизить вес компонентов автомобиля по сравнению с традиционными науглероживающими марками.

Ссылки

- Вартанов, Грегори, «Высокопрочная низколегированная сталь и способ производства», патент США № 9,869,009, 2018.

- Вартанов, Грегори, «Новая сталь конкурирует с AISI 4340», Advanced Materials & Processes, июль 2014 г., с. 6-7.

- ATI Allvac ® Vasco ® 9310 Специальная сталь, MatWeb, www.matweb.com/search/DataSheet.aspx?MatGUID=3a548b79622945eb8bd1ca53d2dd18c0

- Latrobe Nitralloy ® 135 Модифицированный VAC-ARC, MatWeb, www.matweb.com/search/DataSheet.aspx?MatGUID=36648594f886472a8f86f9d5f17a8b9e&ckck=1.

Архивы предела текучести – Руководство по AHSS

Обычная быстрорежущая сталь, марки стали

Высокопрочная углеродисто-марганцевая сталь

Углерод и марганец являются двумя наиболее экономичными легирующими добавками для повышения прочности. Хотя эти добавки эффективны для упрочнения, они снижают пластичность и ударную вязкость и усложняют сварку.

Хотя эти добавки эффективны для упрочнения, они снижают пластичность и ударную вязкость и усложняют сварку.

Практическое использование этих марок обычно ограничивает самую высокую прочность не более чем 280 МПа. Добавление достаточного количества углерода и марганца для достижения более высокой прочности приводит к получению продукта с недостаточной пластичностью для сложных применений, низкой ударной вязкостью и сложностью сварки. Эти продукты иногда называют конструкционными сталями, и их прочность достигается за счет механизма твердорастворного упрочнения.

До коммерциализации высокопрочных низколегированных сталей метод CMn был единственным вариантом для пользователей для получения высокопрочного листового металла.

Некоторые спецификации, описывающие холоднокатаные углеродисто-марганцевые (CMn) или конструкционные стали без покрытия, приведены ниже, при этом марки обычно перечислены в порядке увеличения минимального предела текучести и пластичности. Могут существовать различные спецификации, описывающие горячекатаные или холоднокатаные, непокрытые или покрытые стали, а также стали различной прочности. Многие автопроизводители имеют собственные спецификации, которые охватывают их требования. Обратите внимание, что терминология ASTM основана на минимальном пределе текучести, а стандарты JIS и JFS основаны на минимальном пределе прочности при растяжении. Также обратите внимание, что JIS G3135 прямо не указывает, что эти марки должны поставляться с химическим составом C-Mn. Подход HSLA является удовлетворительным, если удовлетворяются критерии механических свойств.

Многие автопроизводители имеют собственные спецификации, которые охватывают их требования. Обратите внимание, что терминология ASTM основана на минимальном пределе текучести, а стандарты JIS и JFS основаны на минимальном пределе прочности при растяжении. Также обратите внимание, что JIS G3135 прямо не указывает, что эти марки должны поставляться с химическим составом C-Mn. Подход HSLA является удовлетворительным, если удовлетворяются критерии механических свойств.

- ASTM A1008M, с условиями Класс 25 [170], Класс 30 [205], Класс 33 [230] Тип 1, Класс 33 [230] Тип 2, Класс 40 [275] Тип 1, Класс 40 [275] Тип 2, класс 45 [310], класс 50 [340], класс 60 [410], класс 70 [480] и класс 80 [550] A-25

- JIS G3135 с условиями SPFC340, SPFC370, SPFC390, SPFC440, SPFC490, SPFC540 и SPFC590 J-3

- JFS A2001, с условиями JSC340W, JSC370W, JSC390W и JSC440W J-23

Обычная быстрорежущая сталь, марки стали

Углеродисто-марганцевые стали (CMn) являются более дешевым подходом для достижения предела текучести примерно до 280 МПа, но имеют ограничения по пластичности, ударной вязкости и свариваемости.

Увеличение содержания углерода и марганца, наряду с легированием другими элементами, такими как хром и кремний, увеличивает прочность, но имеет те же проблемы, что и CMn-стали с более высокой стоимостью. Примером может служить AISI/SAE 4130, хромомолибденовая (хромомолибденовая) среднеуглеродистая сталь. Доступен широкий диапазон свойств в зависимости от термической обработки формованных компонентов. Условия сварки должны тщательно контролироваться.

В 1980-е годы началась коммерциализация высокопрочных низколегированных сталей (HSLA). В отличие от легированных сталей, стали HSLA обладают более высокой прочностью при гораздо меньшем содержании легирующих элементов. Более низкое содержание углерода и более низкое содержание легирующих элементов приводит к повышенной пластичности, ударной вязкости и свариваемости по сравнению с марками, достигающими своей прочности только за счет упрочнения твердого раствора, такого как стали CMn, или за счет легирования, такого как AISI/SAE 4130. Стали HSLA являются экономичным подходом для многих применений.

Стали HSLA являются экономичным подходом для многих применений.

Этот подход к производству стали позволяет производить листовую сталь с пределом текучести, приближающимся к 800 МПа. Стали HSLA повышают прочность в первую очередь за счет микролегирующих элементов, способствующих выделению мелких карбидов, замещающему и междоузельному упрочнению и измельчению зерна. Стали HSLA используются во многих конструкциях кузова и днища кузова, где требуется прочность для повышенных эксплуатационных нагрузок.

Эти стали можно отнести к микролегированным, поскольку выделение карбида и измельчение зерна достигается при добавлении только 0,05-0,10% титана, ванадия и ниобия по отдельности или в сочетании друг с другом.

Стали HSLA имеют микроструктуру, которая в основном представляет собой дисперсионно-упрочненный феррит, а количество других компонентов, таких как перлит и бейнит, зависит от целевого уровня прочности. Более подробная информация о микроструктурных компонентах доступна здесь.

Некоторые спецификации, описывающие холоднокатаную высокопрочную низколегированную сталь без покрытия (HSLA), приведены ниже, при этом марки обычно перечислены в порядке увеличения минимального предела текучести и пластичности. Могут существовать различные спецификации, описывающие горячекатаные или холоднокатаные, непокрытые или покрытые стали, а также стали различной прочности. Многие автопроизводители имеют собственные спецификации, которые охватывают их требования. Обратите внимание, что терминология ASTM, EN и VDA основана на минимальном пределе текучести, а стандарты JIS и JFS основаны на минимальном пределе прочности при растяжении. Также обратите внимание, что JIS G3135 прямо не указывает, что эти марки должны поставляться с химическим составом HSLA. Подход C-Mn является удовлетворительным, если удовлетворяются критерии механических свойств.

- ASTM A1008M, с терминами HSLAS 45[310], 50[340], 55[380], 60[410], 65[450] и 70[480] вместе с HSLAS-F 50 [340], 60 [410], класс 70 [480] и 80 [550] А-25

- EN10268, с терминами HC260LA, HC300LA, HC340LA, HC380LA, HC420LA, HC460LA и HC500LA D-5

- JIS G3135, с условиями SPFC340, SPFC370, SPFC390, SPFC440, SPFC490, SPFC540 и SPFC590 J-3

- JFS A2001 с условиями АО440Р и АО590R J-23

- VDA239-100, с обозначениями CR210LA, CR240LA, CR270LA, CR300LA, CR340LA, CR380LA, CR420LA и CR460LA V-3

Механические свойства

Силы формования должны превышать предел текучести, чтобы произошла пластическая деформация и была произведена инженерная штамповка. Если металлическая конструкция нагружена до уровня ниже предела текучести, происходит только упругая деформация, и нагрузку можно снять. При отсутствии остаточной (пластической) деформации металл возвращается к своей первоначальной форме.

Если металлическая конструкция нагружена до уровня ниже предела текучести, происходит только упругая деформация, и нагрузку можно снять. При отсутствии остаточной (пластической) деформации металл возвращается к своей первоначальной форме.

На кривой напряжение-деформация текучесть возникает там, где начальный линейный участок переходит в нелинейный участок. Этот переход не всегда происходит в хорошо видимой четко определенной точке. Согласованное измерение предела текучести облегчается определением того, как должен определяться этот параметр. При работе с листовым металлом используются две техники. Наиболее распространенным методом является проведение линии, параллельной линии модуля, со смещением деформации 0,2%. Напряжение пересечения становится тем, что определено в «пределе текучести при смещении 0,2%» (рис. 1). Это значение обозначается как R р0.2 . Второй метод заключается в проведении вертикальной линии при значении деформации 0,5%, пока она не пересечет кривую напряжения-деформации. Это определяет «предел текучести при растяжении на 0,5% под нагрузкой», сокращенно R t0,5 (рис. 2). Эти методы приводят к сходным, но не идентичным значениям предела текучести.

Это определяет «предел текучести при растяжении на 0,5% под нагрузкой», сокращенно R t0,5 (рис. 2). Эти методы приводят к сходным, но не идентичным значениям предела текучести.

Рис. 1: Предел текучести при смещении 0,2 %, определенный по смещению линии, параллельной линии модуля, на величину деформации 0,2 %.

Рисунок 2: Предел текучести при растяжении на 0,5 % под нагрузкой, определенный по вертикальной линии, смещенной от исходной точки на деформацию 0,5 %

Некоторые металлы имеют удлинение при пределе текучести (YPE) или полосы Людерса. Деформирующийся металл фиксируется межузельными атомами углерода и азота и другими ограничивающими особенностями микроструктуры. Нагрузка увеличивается с небольшой соответствующей деформацией – или, другими словами, напряжение увеличивается только с постепенным увеличением деформации. Наибольшее достигнутое напряжение известно как верхний предел текучести или верхний предел текучести. Как только полоса деформированного (податливого) металла освобождается от закрепления дислокациями в микроструктуре, напряжение падает, а деформация увеличивается. Наименьшее достигнутое напряжение известно как более низкий предел текучести или более низкий предел текучести (рис. 3). Полосы деформирующегося металла известны как полосы Людерса по имени одного из людей, впервые наблюдавших это явление. Деформация Людерса продолжается примерно при постоянном напряжении до тех пор, пока весь образец не поддастся деформации и образец не начнет упрочняться. Полная деформация, связанная с этим типом деформации, известна как удлинение при пределе текучести или YPE. Стабилизированная, вакуумная дегазированная сталь без промежуточных частиц, такая как ULC EDDS, не подвержена риску старения и не проявляет YPE. Для сортов, подверженных YPE, выравнивание перед формированием листа сведет к минимуму эту тенденцию.

Как только полоса деформированного (податливого) металла освобождается от закрепления дислокациями в микроструктуре, напряжение падает, а деформация увеличивается. Наименьшее достигнутое напряжение известно как более низкий предел текучести или более низкий предел текучести (рис. 3). Полосы деформирующегося металла известны как полосы Людерса по имени одного из людей, впервые наблюдавших это явление. Деформация Людерса продолжается примерно при постоянном напряжении до тех пор, пока весь образец не поддастся деформации и образец не начнет упрочняться. Полная деформация, связанная с этим типом деформации, известна как удлинение при пределе текучести или YPE. Стабилизированная, вакуумная дегазированная сталь без промежуточных частиц, такая как ULC EDDS, не подвержена риску старения и не проявляет YPE. Для сортов, подверженных YPE, выравнивание перед формированием листа сведет к минимуму эту тенденцию.

Рисунок 3: Определение верхнего предела текучести, нижнего предела текучести и относительного удлинения при пределе текучести.

Поскольку пружинение пропорционально пределу текучести стали, знание предела текучести позволяет в некоторой степени оценить относительную пружинистость. На рис. 4 сравниваются низкоуглеродистая сталь, HSLA 700Y/800T и MS 1500 AHSS с пределом текучести 1400 МПа. Относительная величина пружинения указана стрелками на горизонтальной оси и отражает увеличение пружинения с пределом текучести.

Рис. 4: Упругость пропорциональна пределу текучести.

Тестирование и характеристика

topofpage

- Размер и форма образца

- Процедура испытания на растяжение

- Влияние скорости теста

- Влияние оборудования для испытаний на растяжение

Испытание на растяжение характеризует формирование и структурное поведение листового металла. Испытание включает в себя нагружение образца четко определенной формы вдоль оси на растяжение, как правило, до разрушения, и запись результирующей нагрузки и смещения для расчета нескольких механических свойств. Глобальные стандарты I-7, A-24, D-19, J-15 определяют условия, при которых должны проводиться испытания.

Глобальные стандарты I-7, A-24, D-19, J-15 определяют условия, при которых должны проводиться испытания.

Размер и форма образца

Полноразмерные образцы для испытаний на растяжение металлических листов имеют прямоугольное сечение по краям для захвата испытательной машиной. Уменьшение ширины в центральной области способствует разрушению в контролируемой области. Эти геометрические особенности приводят к форме образца, напоминающей собачью кость, что приводит к описательному термину, применяемому к испытательным образцам.

Размеры образцов собачьей кости связаны со стандартом испытаний на растяжение, из которого они применяются. ISO I, II и III (описаны в Citation I-7 ) соответствуют формам ASTM A-24 , DIN D-19 и JIS J-15 , 9004 соответственно. . На рис. 1 показаны формы собачьей кости с выделением критических размеров ширины и расчетной длины. Другие размеры, допуски и другие требования см. в Стандартах испытаний.

Другие размеры, допуски и другие требования см. в Стандартах испытаний.

Рис. 1: Полноразмерные формы образцов на растяжение для стандартов ISO I (ASTM), ISO II (DIN) и ISO III (JIS). И-7, А-24, Д-19, Ж-15

Существуют значительные различия в ширине и расчетной длине этих форм натяжных стержней. Хотя стержни ASTM и JIS имеют одинаковую расчетную длину, ширина стержня JIS в два раза больше ширины стержня ASTM. Прутки ASTM и DIN имеют отношение длины к ширине 4:1, а стержни JIS имеют соотношение 2:1.

Эти различия в форме означают, что расчетное удлинение изменяется в зависимости от используемого стандарта для тестовых образцов, даже при тестировании идентичного материала. При сочетании самой короткой расчетной длины и самого широкого образца удлинение стержней JIS обычно выше, чем у стержней других форм.

Предел текучести и предел прочности на растяжение не зависят от формы стержня на растяжение. Прочность определяется как нагрузка, деленная на площадь поперечного сечения. Несмотря на то, что каждый из стержней указывает разную ширину образца (и, следовательно, разное поперечное сечение), нагрузка нормируется этим значением, что сводит на нет отличия от формы образца.

Прочность определяется как нагрузка, деленная на площадь поперечного сечения. Несмотря на то, что каждый из стержней указывает разную ширину образца (и, следовательно, разное поперечное сечение), нагрузка нормируется этим значением, что сводит на нет отличия от формы образца.

Резка или штамповка во время подготовки образца могут упрочнить кромки растягиваемого стержня, что может привести к неточному представлению механических свойств листового металла. Стандарты испытаний требуют последующей механической обработки или других методов для устранения повреждений краев, возникших во время подготовки образца. Измельчение или измельчение образцов собачьей кости сводит к минимуму влияние подготовки образца на результаты.

Процедура испытания на растяжение

Расчетная длина является эталонной длиной, используемой в расчетах относительного удлинения. В зависимости от стандарта испытаний длина датчика составляет 2 дюйма, 80 мм или 50 мм. Умножение ширины и толщины в пределах длины датчика определяет начальную площадь поперечного сечения перед испытанием.

плотно зажимают края образца на противоположных концах. По ходу испытания захваты отодвигаются друг от друга с заданной скоростью или в ответ на сдерживающую нагрузку. Тензодатчик внутри захватов или нагрузочной рамы отслеживает усилие. Экстензометр отслеживает смещение в пределах измерительной длины. Образцы обычно испытывают до разрушения.

Во время испытания на растяжение ширина и толщина образца уменьшаются по мере увеличения длины испытуемого образца. Однако эти изменения размеров не учитываются при определении технического напряжения, которое определяется путем деления нагрузки в любой момент во время испытания на начальную площадь поперечного сечения. Инженерная деформация – это увеличение длины в пределах расчетной длины по сравнению с исходной расчетной длиной. (Учет изменений размеров, происходящих во время испытаний, требует расчета истинного напряжения и деформации. Различия между инженерным и истинным напряжением/деформацией описаны в другом месте (гиперссылка на 2. 3.2.1-Инженерное/Истинное)

3.2.1-Инженерное/Истинное)

График, показывающий напряжение по вертикальной оси и деформацию по горизонтальной оси, представляет собой известную инженерную кривую напряжения-деформации, рис. 2. На кривой напряжение-деформация появляются многочисленные параметры, важные для формовки листового металла, в том числе:

- Модуль упругости (также называемый модулем Юнга)

- Предел текучести

- Прочность на растяжение

- Общее удлинение

- Равномерное удлинение

- Показатель упрочнения при деформации (также называемый n-значением)

Рис. 2: Расчетная кривая напряжения-деформации, по которой определяются механические свойства.

Влияние скорости теста

Обычные испытания на растяжение проводятся при скорости деформации, достаточно низкой, чтобы ее можно было назвать «квазистатической». Эти скорости на несколько порядков ниже скорости деформации при штамповке, которая сама по себе на несколько порядков ниже скорости деформации во время аварии.

Кривые напряжения-деформации изменяются в зависимости от скорости испытания, обычно усиливаясь по мере увеличения скорости. Величина этих изменений зависит от класса. Значительные проблемы существуют при попытке охарактеризовать реакцию на растяжение при более высоких скоростях деформации. Усовершенствованное оборудование и возможности сбора данных входят в число необходимых обновлений.

Влияние оборудования для испытаний на растяжение

Усовершенствованные высокопрочные стали(AHSS) могут бросить вызов старому испытательному оборудованию. Реакция нагрузки и смещения должна отражать только вклад листового металла и не зависеть от силовой рамы и другого испытательного оборудования. Во многом так же, как недостаточно жесткие прессовые головки изгибаются при штамповке деталей из стали и стали, рамы для испытания на растяжение могут аналогичным образом изгибаться, что приводит к неточностям в измерениях нагрузки-перемещения.

Сила захвата также становится критически важной при испытании образцов AHSS. Высокая прочность металлических листов требует большего давления захвата, чтобы предотвратить проскальзывание образца через захваты. Пневматические захваты и даже некоторые механические захваты могут не создавать необходимого давления. По мере увеличения прочности могут потребоваться захваты с гидравлическим приводом.

Высокая прочность металлических листов требует большего давления захвата, чтобы предотвратить проскальзывание образца через захваты. Пневматические захваты и даже некоторые механические захваты могут не создавать необходимого давления. По мере увеличения прочности могут потребоваться захваты с гидравлическим приводом.

Вернуться к началу

- Размер и форма образца

- Процедура испытания на растяжение

- Влияние скорости теста

- Влияние оборудования для испытаний на растяжение

Высокопрочная стальная плита и лист/полоса с предельным пределом прочности при растяжении

Запас и поставщик высокопрочных стальных плит S500mc/S700mc в Мумбаи, Индия – углеродный диапазон, который содержит дополнительные легирующие ингредиенты для повышения их прочности, износостойкости или, в частности, предела прочности при растяжении. Эти легирующие компоненты состоят из хрома, марганца, кремния, молибдена, никеля и ванадия.

Высокопрочная стальная пластина — это хорошая, прочная и долговечная сталь, но она не такая легкая, как ее более высокотехнологичная сталь, известная как хромомолибден. Рабочая лошадка отрасли, хромомолибденовая сталь представляет собой легкую и прочную сталь. Высокопрочная пластина в уравнениях – это максимальное напряжение, которое может выдержать материал при растяжении или вытягивании перед разрывом. В пластичных материалах предел прочности при растяжении может быть выше, тогда как в хрупких материалах предел прочности при растяжении близок к пределу текучести. Он также известен своей устойчивостью к атмосферной коррозии, деградации материалов под воздействием переносимых по воздуху загрязнителей.

Высокопрочная стальная пластина — это хорошая, прочная и долговечная сталь, но она не такая легкая, как ее более высокотехнологичная сталь, известная как хромомолибден. Рабочая лошадка отрасли, хромомолибденовая сталь представляет собой легкую и прочную сталь. Высокопрочная пластина в уравнениях – это максимальное напряжение, которое может выдержать материал при растяжении или вытягивании перед разрывом. В пластичных материалах предел прочности при растяжении может быть выше, тогда как в хрупких материалах предел прочности при растяжении близок к пределу текучести. Он также известен своей устойчивостью к атмосферной коррозии, деградации материалов под воздействием переносимых по воздуху загрязнителей. Плита из высокопрочной нержавеющей стали , как правило, имеет более высокую прочность на растяжение по сравнению с мягкими сталями, а дуплексные нержавеющие стали имеют более высокую прочность на растяжение, чем аустенитные стали. Повышение безопасности пассажиров и производительности транспортных средств за счет снижения веса транспортных средств стало главным приоритетом современной автомобильной промышленности. Высокопрочные стальные листы для автомобилей — это самый быстрорастущий материал в современной автомобильной промышленности и ключевой материал, когда речь идет о снижении массы автомобиля. Высокопрочный алюминиевый лист используется во многих повседневных приложениях, где важны прочность и долговечность — от самолетов до поездов, автобусов и грузовиков и даже некоторых из самых высоких небоскребов в мире.

Повышение безопасности пассажиров и производительности транспортных средств за счет снижения веса транспортных средств стало главным приоритетом современной автомобильной промышленности. Высокопрочные стальные листы для автомобилей — это самый быстрорастущий материал в современной автомобильной промышленности и ключевой материал, когда речь идет о снижении массы автомобиля. Высокопрочный алюминиевый лист используется во многих повседневных приложениях, где важны прочность и долговечность — от самолетов до поездов, автобусов и грузовиков и даже некоторых из самых высоких небоскребов в мире.

Содержание

Что такое стальные листы с высоким пределом текучести?

Стальной лист с высоким пределом текучести обладает способностью выдерживать конструкционные нагрузки до момента разрушения, что измеряется пределом текучести. Он обеспечивает повышенную устойчивость к целому ряду структурных нагрузок, чтобы выдерживать тяжелые воздействия, характерные для большинства требовательных приложений на земле. S500MC обеспечивает несравненные показатели прочности после термической обработки и механического профилирования. Из-за легирующего содержания титана (Ti) от низкого до высокого и молибдена (Mo) от среднего до сверхвысокого он обычно подходит для термической обработки и гибки без существенного снижения предела текучести материала. S500MC Лист используется для изготовления компонентов холодной штамповки, включая детали и профили холодной штамповки. Его общие области применения включают несущие балки, стальные рамы и трубопроводы.

S500MC обеспечивает несравненные показатели прочности после термической обработки и механического профилирования. Из-за легирующего содержания титана (Ti) от низкого до высокого и молибдена (Mo) от среднего до сверхвысокого он обычно подходит для термической обработки и гибки без существенного снижения предела текучести материала. S500MC Лист используется для изготовления компонентов холодной штамповки, включая детали и профили холодной штамповки. Его общие области применения включают несущие балки, стальные рамы и трубопроводы.

S700MC обеспечивает превосходные свойства при изгибе и сгибании, хотя следует взять случай, чтобы убедиться, что он соответствует спецификациям для работы. Сварка может производиться как вручную, так и на автоматическом оборудовании всеми электросварочными процессами при соблюдении общих технических правил. S700MC Стальная плита должна быть нормализована, а отжиг для снятия напряжений при температуре выше 580 °C с длительным временем выдержки приводит к снижению предела текучести и прочности на растяжение по сравнению с состоянием «в состоянии поставки», поэтому такой термообработки следует избегать. Не подходит для горячего формования. Если для компенсации сварочных напряжений необходим низковольтный отжиг, рекомендуемое время отжига между 530 °C и 580 °C составляет 30 минут.

Не подходит для горячего формования. Если для компенсации сварочных напряжений необходим низковольтный отжиг, рекомендуемое время отжига между 530 °C и 580 °C составляет 30 минут.

Aesteiron Steels LLP является одним из ведущих поставщиков высокопрочной листовой стали в Индии. Мы обеспечиваем превосходное качество продукции, изготовленной с использованием передовых технологий.

Марки:

- Высокопрочная сталь марки 300M

Эквивалентные оценки; DIN 1.6928, UNS K44220, ASTM A579, ASTM A646

AMS 6417, AMS 6419, MIL S-8844D, S-8844, класс 2 - Марка: 4140 Высокопрочная сталь

Эквивалентные оценки; AS1444-1996 4140, BS970-1955, EN19A, BS970 Часть 3-1991 709M40, ASTM A29/29M 1991 4140, SAE/AISI 4140 - Марка: Высокопрочная сталь 4145H

Эквивалентный класс; API Spec 7, SAE J1268, UNS h51450, ASTM A304 - Марка: 4340 Высокопрочная сталь

Эквивалентный класс; AS1444-1996 4340, BS970-1955, EN24, BS970 Часть 3-1991 817M40, ASTM A29/29M 1991 4340, SAE/AISI 4340 - Марка: Высокопрочная сталь EN25

Эквивалентный класс; AS1444-1996 X9931, BS970-1955 EN25, BS970 Часть 3-1991 826M31 - Марка; Высокопрочная сталь EN26

Эквивалентный класс; AS 1444-1996 X9940, BS970-1955 EN26, BS970 Часть 3-1991 826M40

Прейскурант высокопрочных плит

| Тип | Описание | Цена FOB США | Малайзия Цена FOB | Европа Цена FOB | Сингапур Цена FOB | Саудовская Аравия (KSA) Цена FOB |

|---|---|---|---|---|---|---|

| Единица измерения на метр | Единица измерения на метр | Единица измерения на метр | Единица измерения на метр | Единица измерения на метр | ||

| Высокопрочная пластина | Размер: 12,7 мм x 1500 x 5000 | 1,1 долл. США США | Малайзийский ринггит 4,48 | Евро 0,92 | Сингапурский доллар 1,47 | Саудовский риал 4,13 |

| Лист из высокопрочной стали | Размер: 16 мм x 1500 x 6000 | 1,12 доллара США | Малайзийский ринггит 4,56 | Евро 0,94 | Сингапурский доллар 1,50 | Саудовский риал 4,20 |

Таблица технических характеристик пластин из высокопрочной нержавеющей стали

Производитель и поставщик пластин из высокопрочной нержавеющей стали в Индии, см. Таблица размеров и размеров высокопрочных алюминиевых пластин

| Спецификация | Высокопрочные стальные пластины |

|---|---|

| Толщина: | от 3 мм до 250 мм |

| Производство | Горячекатаный (HR) и холоднокатаный (CR) прокат Производитель и поставщик |

| Применение | Нефть и газ , сахарные заводы , химическая промышленность и производство удобрений , судостроение , цементная промышленность , бумажная промышленность , нефтехимия и т. д. д. |

| Ширина | 1000 мм до 3000 мм |

| Длина: | до 20 М |

Различные поставщики листов из высокопрочной нержавеющей стали, продавцы, дистрибьюторы, экспортеры, импортеры, дилеры и акционеры приобретают материал по выгодным ценам у Aesteiron и поставляют в свои страны с высокой наценкой, поэтому всегда покупайте напрямую из высокопрочной стали. производитель листов в Индии, чтобы получить лучшую цену. Свяжитесь с нами сейчас для бесплатной цитаты !!!

Перечень типов стальных пластин с высокой прочностью на растяжение

Высокопрочная пластина

Высокопрочная стальная пластина

Высокопрочная стальная пластина

Высокопрочная пластина из нержавеющей стали

Высокопрочная алюминиевая пластина 9 Свариваемая сталь 00023 9

Высококачественная горячекатаная стальная плита

Высокопрочная износостойкая легированная стальная плита

Оцинкованная высокопрочная стальная плита

Горячий скволтный высокопрочный износостойкий и износостойкий на растяжении

Высокопроницаемая 3 мм горячее оцинкование и черная стальная пластина

A514 Высокая стальная пластина

40mm High Tensile Hot Rolled stel Plate Plate Plate Plate Platp

Горячеоцинкованный высокопрочный стальной лист толщиной 1 дюйм

16 мм марганцевый высокопрочный стальной лист

Высокопрочный лист из нержавеющей стали класса

| ASTM (США) | ИС (ИНДИЯ) | DIN (ГЕРМАНИЯ) | БС (АНГЛИЯ) | EN (ЕВРОПА) | JIS (ЯПОНИЯ) |

|---|---|---|---|---|---|

| A572: Группа 42, Группа 50 A656 Группа 50 | ЕСТЬ 2062: Э300, Э350, Э410, Э450

SAILMA: 300HI, 350HI, 410HI, 450HI IS 8500: FE 440, FE 490, FE540, FE 570 | 17100: СТ 44. 3, СТ 52.3 3, СТ 52.3 | БС 4360: 43, 50 | EN 10025: S275, S355 EN 10113 | G 3101: нержавеющая сталь 490 G 3106: нержавеющая сталь 490, нержавеющая сталь 520 |

Плотность высокопрочного стального листа

Поиск лучших производителей высокопрочного листа для критического использования? Тогда не смотрите дальше! Ведущий экспортер и поставщик стального листа с высокой прочностью на растяжение в Индии

| МАТЕРИАЛ | ПРЕДЕЛ ТЕКУЧЕСТИ (МПа) | ПЛОТНОСТЬ (Г/см³) |

|---|---|---|

| Сталь AISI 4130, закалка в воде 855 °C (1570 °F), отпуск 480 °C (900 °F) | 951 | 7,85 |

| Сталь, API 5L X65 | 448 | 7,8 |

| Сталь, высокопрочный сплав ASTM A514 | 690 | 7,8 |

| Акрил, прозрачный литой лист (ПММА) | 72 | 1,16 |

Минимальные значения энергии для испытаний на удар высокопрочной плиты из углеродистой стали

| Качество | Температура испытания °C | |||

| -20 | -40 | -50 | -60 | |

| М | 40Дж | |||

| МЛ | 27Дж | |||

| К | 30Дж | |||