Предел текучести стали 45: Сталь 45: особенности применения и характеристика

alexxlab | 16.03.2023 | 0 | Разное

Шпоночная сталь 45*25 ГОСТ 8787-68 (Ст. 45). Сталь DIN 6880 45х25х1000 для шпонок.

Артикул: 108252223

- Характеристики

Основные размеры

- Ширина шпонки

- 45 мм

- Высота (толщина) шпонки

- 25 мм

- Длина шпонки

- 1000 мм

Общая информация

- Стандарт

- DIN 6880, ГОСТ 8787-68

- Форма шпонки

- шпоночная сталь

- Материал

- углеродистая сталь

- Покрыте

- без покрытия

Другие размеры:

- 2х2х1000

- 3х3х1000

- 4х4х400

- 4х4х1000

- 5х5х1000

- 7х7х500

- 7х7х1000

- 8х7х1000

- 8х8х1000

- 10х8х1000

- 10х10х1000

- 12х8х400

- 12х8х1000

- 12х10х1000

- 12х12х350

- 12х12х1000

- 14х9х350

- 14х9х1000

- 14х14х300

- 14х14х1000

- 16х10х1000

- 16х16х1000

- 18х11х1000

- 18х16х1000

- 18х18х1000

- 20х12х1000

- 20х18х1000

- 20х20х1000

- 22х14х1000

- 22х22х1000

- 24х14х1000

- 25х14х1000

- 30х30х1000

- 32х18х1000

- 40х22х1000

- 50х28х1000

- 56х32х1000

Нет в продаже

Cтруктура и свойства стали 45 после равноканального углового прессования при 400°с

Автор: Пинчук С. И., Рааб Г.И., Тишкевич Д.Г., Балакин В.Ф., Лысак В.В.

И., Рааб Г.И., Тишкевич Д.Г., Балакин В.Ф., Лысак В.В.

Категории: материаловедение

Исследовано влияние интенсивной пластической деформации методом равноканального углового прессования на трансформацию структуры и изменение свойств стали 45. После четырёх циклов равноканального углового прессования при температуре 400°С происходит значительное измельчение зеренной структуры и повышение прочностных характеристик стали. По-лучена количественная оценка изменения параметров кристаллического строения феррита и цементита. Изучено влияние формируемой при ИПД структуры на коррозионные свойства стали.

Ключевые слова: интенсивная пластическая деформация, равноканальное угловое прессование, структура, субзерно, свойства, скорость коррозии

ВведениеПри добыче и транспортировке нефти и газа трубы подвергаются совместному воздействию значительных механических нагрузок и агрессивных сред. Это зачастую приводит к механическим и коррозионным повреждениям труб и, как следствие, их преждевременному выходу из строя. Применение углеродистых сталей и традиционных технологий прокатки не обеспечивает достаточную надежность эксплуатации нефтегазовых труб даже при использовании мер их защиты от коррозии. Необходимое повышение эксплуатационных свойств нефтегазовых труб требует формирования более совершенной структуры, прочностных и коррозионных свойств за счет применения не только традиционных, но и новейших технологий прокатки.

Применение углеродистых сталей и традиционных технологий прокатки не обеспечивает достаточную надежность эксплуатации нефтегазовых труб даже при использовании мер их защиты от коррозии. Необходимое повышение эксплуатационных свойств нефтегазовых труб требует формирования более совершенной структуры, прочностных и коррозионных свойств за счет применения не только традиционных, но и новейших технологий прокатки.

Физические, механические, и коррозионные свойства сталей во многом зависят от степени измельчённости и однородности их структуры. Для формирования мелкозернистой структуры стали эффективным может быть применение интенсивной пластической деформации (ИПД) [1-5]. Применение ИПД обеспечивает перестройку дислокационной структуры металлов и позволяет получать металлические изделия с беспористой однородной нано – и субмикрокристаллической структурой материала, в которой преобладают большеугловые границы зерен, находящихся в неравновесном состоянии [6, 7]. Такая трансформация структуры обеспечивает существенное увеличение прочностных свойств металлов при удовлетворительной их пластичности.

Вместе с увеличением прочностных характеристик металлов возможно также повышение их коррозионных свойств [8, 9]. Однако имеющиеся сведения о влиянии ИПД на коррозионные свойства металлов носят неоднозначный характер. Так в работах [10, 11] не отмечали изменений коррозионных свойств никеля и меди при ИПД. В работе [12] наблюдали снижение коррозионной стойкости. Согласно данным [13], ИПД способствует повышению устойчивости металла к питтинговой коррозии, что проявляется в повышении значений питтингово потенциала и плотности коррозионного тока в электролитически проводящей среде. Механизм питтингообразования может быть связан с формированием локальных микрогальванических элементов между металлической матрицей (анод) и Si-содержащими примесями ( катод) на поверхности металла после ИПД. С увеличением числа циклов ИПД уменьшается размер частиц примесей и происходит более равномерное их распределение в металле, в результате чего площадь катода уменьшается, а устойчивость к питтинговой коррозии увеличивается. Повышенная устойчивость к питтинговой коррозии нано- и субмикрокристаллических материалов может быть объяснена также быстрым образованием относительно плотной пассивирующей пленки на поверхности кристаллических дефектов [14,15] . Пленка с большим количеством границ зерен, значительной долей неравновесных границ зерен и остаточными напряжениями может быть относительно стабильной в средах, содержащих Cl [16]. Вместе с тем более высокая плотность границ зерен в таких материалах может ускорять коррозию за счет обеспечения высокой плотности активных центров анодного растворения при воздействии агрессивной среды.

Повышенная устойчивость к питтинговой коррозии нано- и субмикрокристаллических материалов может быть объяснена также быстрым образованием относительно плотной пассивирующей пленки на поверхности кристаллических дефектов [14,15] . Пленка с большим количеством границ зерен, значительной долей неравновесных границ зерен и остаточными напряжениями может быть относительно стабильной в средах, содержащих Cl [16]. Вместе с тем более высокая плотность границ зерен в таких материалах может ускорять коррозию за счет обеспечения высокой плотности активных центров анодного растворения при воздействии агрессивной среды.

В данной статье приведены данные о влиянии ИПД на структуру, прочностные и коррозионные свойства углеродистой стали, применяемой для производства труб нефтегазового назначения.

Исследованы свойства стали промышленной марки 45 с феррито-перлитной структурой до и после ИПД методом равноканального углового прессования (РКУП). РКУП стальных образцов осуществляли при температуре 400°С продавливанием заготовки через пресс-форму с каналами, пересекающимися под углом 120°. ИПД предусматривало 4 цикла прессования с поворотом стального образца на 90 град. вокруг продольной оси после каждого цикла.

РКУП стальных образцов осуществляли при температуре 400°С продавливанием заготовки через пресс-форму с каналами, пересекающимися под углом 120°. ИПД предусматривало 4 цикла прессования с поворотом стального образца на 90 град. вокруг продольной оси после каждого цикла.

Микроструктурные исследования осуществляли с помощью световой микроскопии и пакета для анализа изображений структуры «Structure 2001». Исследования тонкой структуры стали проводили на электронном микроскопе JEM-2000SX-II с ускоряющим напряжением 200 кВ. Рентгеноструктурный анализ выполняли на дифрактомере Rigaku Ultima IV с использованием излучения CuKα.

Оценку коррозионных свойств стальных образцов до и после BGL проводили гравиметрическим методом по данным испытания в климатической камере Г-4 при температуре 40°С и влажности воздуха до 98%, а также потенциостатическим методом с использованием потенциостата ПИ-50-1. Для анализа состояния поверхности образцов после коррозионных испытаний использовали оптический микроскоп Neophot 2 и растровый электронный микроскоп РЭМ-106-И.

Как установлено исследованиями в исходном состоянии образцы стали 45 имеют феррито-перлитную структуру со средним размером ферритных зерен 40…60 мкм (рис.1, а). Плотность дислокаций в избыточном феррите и в ферритной составляющей перлита не превышает 5×108 см-2. Перлитная составляющая характеризуется пластинчатым строением с расстоянием между пластинами около 0,1 … 0,3 мкм

Исследование тонкой структуры стали показало, что в перлите присутствуют многочисленные разрывы в пластинах, которые выступают дефектами структуры цементитного каркаса колоний (рис. 1, б). Эти разрывы связаны с тем, что в процессе развития цементитной составляющей перлит претерпевает ряд морфологических преобразований от пластин к полосам или стержням [17]. На дифракционных картинах как ферритные, так и цементитные рефлексы имеют центросимметричную форму без азимутального размытия, что свидетельствует об отсутствии значительных скоплений дислокаций и дислокационных стенок (рис.

|

| |

| а | б | |

в | г | |

Рис.1. Микроструктура и кристаллография образцов стали 45 в исходном состоянии: а – феррито-перлитная структура; б – тонкая структура перлита; в – дифракционная картина от выбраной площадки Æ 3 мкм; г – схема расшифровки дифракционной картины с ориентацией (111)α || (011)θ в соответствии с ориентационным соответствием Питча между решетками феррита и цементита | ||

В структуре стали после равноканального углового прессования наблюдали выраженную ячеистую субструктуру со средним размером фрагментов 500…800 нм (рис.

На дифракционных картинах наблюдаются тяжи между рефлексами в направлениях [001]ц, что указывает на существование дефектов упаковки деформационного происхождения в пластинах θ-фазы (рис. 2, г).

| |

а | б |

в | г |

Рис. 2. Структура и кристаллография образца стали 45 после РКУП: а – микроструктура, ×1000; б – феррито-цементитная смесь, ×74 000; в – тонкая структура феррита, ×50 000; г – дифракционная картина с вытянутыми рефлексами в направлении [001]ц

2. Структура и кристаллография образца стали 45 после РКУП: а – микроструктура, ×1000; б – феррито-цементитная смесь, ×74 000; в – тонкая структура феррита, ×50 000; г – дифракционная картина с вытянутыми рефлексами в направлении [001]ц

Упругая деформация отдельных блоков и кристаллитов в процессе РКУП способствовала уменьшению микродеформаций решеток феррита и цементита (табл. 1). При этом параметр решетки феррита не изменился.

Таблица 1 – Параметры решеток феррита и цементита до и после РКУП

Структурное состояние | Параметры | ||||

а, нм | b, нм | c, нм | Объём | Микродеформация Δa/a×10-3 | |

Феррит | |||||

Исходное | 0,2868 | – | – | 0,02359 | 3,6 |

После | 0,2868 | – | – | 0,02359 | 3,0 |

Цементит | |||||

Исходное | 0,4900 | 0,6670 | 0,4454 | 0,1450 | 2,3 |

После | 0,5040 | 0,6130 | 0,4770 | 0,1470 | 2,1 |

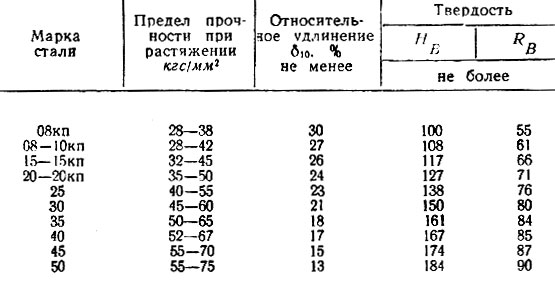

Трансформация структуры стали в результате дислокационной перестройки при равноканальном угловом прессовании приводит к росту ее прочностных свойств. Временное сопротивление увеличивается с 600 до 875 МПа, а предел текучести – с 330 до 605 Мпа, твердость – с 171 до 250 HV.

Временное сопротивление увеличивается с 600 до 875 МПа, а предел текучести – с 330 до 605 Мпа, твердость – с 171 до 250 HV.

Исследование коррозионных свойств образцов стали до и после их РКУП показало, что в условиях влажной атмосферы коррозионные очаги образуются в пределах капли жидкости, которая конденсируется на поверхности металла. Они развиваются по мере появления окислов железа на периферии каплевидных участков электролита. С течением времени очаги увеличиваются в размерах; некоторые из них соприкасаются друг с другом, образуя более сложные и бóльшие по размеру комплексы. Наиболее активно процесс коррозионного разрушения происходит на границах ферритных зерен. В первую очередь коррозионному разрушению подвергаются перлитные колонии. Об этом свидетельствуют значительные скопления оксидного материала в тех местах, где располагаются перлитные колонии. Происходит это потому, что эти колонии обладают избыточной энергией из-за большого количества межфазных границ феррит – цементит в единице объема эвтектоидных колоний.

На поверхности образцов стали 45 как до, так и после их равноканального углового прессования, наблюдаются обширные участки коррозионных поражений (рис. 3).

а | б |

Рис. 3. Поверхность образцов стали 45 в исходном состоянии (а) и деформированных РКУП (б) после удаления продуктов коррозии | |

Как видно на рис. 4 на поверхности образцов присутствует значительное количество коррозионных пятен и локальных коррозионных поражений – язв и питтингов.

а | б |

в | г |

Рис. | |

Согласно приведенным на рис. 5 значениям отрицательного массового показателя средняя скорость коррозии образцов стали до деформации и после нее практически одинаковая (рис. 5, а). Однако, согласно динамике изменения положительного показателя скорости коррозии (рис. 5, б), который характеризует прирост массы образцов в результате коррозионных процессов в течение испытаний, видно, что после РКУП скоростью коррозии образцов в течение первых 40-50 часов испытаний меньше по сравнению с исходными образцами.

а | б |

Рис. | |

Согласно результатам электрохимических испытаний, скорость растворения образцов стали 45 после деформации в широком диапазоне потенциалов меньше по сравнению со скоростью растворения образцов в исходном состоянии (рис. 6). Стандартный электродный потенциал деформированных образцов стали 45 смещается в положительном направлении, что свидетельствует о большей устойчивости к электрохимической коррозии.

Рис. 6. Анодные поляризационные кривые, характеризующие коррозию образцов стали 45 до (а) и после (б) равноканального углового прессования

Соответствующие коррозионные повреждения наблюдали на поверхности образцов. При этом количество и размеры этих повреждений свидетельствуют о более активном растворении поверхности образцов стали 45 в исходном состоянии (рис. 7).

7).

а | б |

Рис. 7. Поверхность стальных образцов в исходном (а) и деформированном (б) состояниях после электрохимических испытаний | |

Измерение глубины проникновения коррозионных повреждений при 3-х часовых испытаниях в атмосферных условиях показало, что глубина проникновения коррозионных повреждений внутрь деформированных образцов меньше, чем внутрь образцов в исходном состоянии. Это вполне согласуется с выше приведенными данными коррозионных исследований гравиметрическим и электрохимическим методами.

Выводы- После равноканального углового прессования стали 45 происходит трансформация и перестройка её дислокационной структуры, образование выраженной ячеистой субструктуры со средним размером ячеек субмикрокристаллического диапазона.

- Повышение плотности дислокаций и образование развитой субзёренной структуры при равноканальном угловом прессовании обуславливает повышение прочностных характеристик стали 45. Увеличиваются временное сопротивление с 600 до 875 МПа, предел текучести с 330 до 605 МПа, твёрдость с 171 до 250 HV.

- Исследование коррозионных свойств образцов стали после РКУП показало, что в условиях влажной атмосферы средняя скорость коррозии остается на уровне исходных образцов. При этом в течение первых 40-50 часов испытаний скорость коррозии образцов после ИПД меньше по сравнению с исходными образцами.

- Согласно результатам электрохимических испытаний, скорость растворения образцов стали 45 после деформации в широком диапазоне потенциалов меньше по сравнению со скоростью растворения образцов в исходном состоянии. Стандартный электродный потенциал деформированных образцов стали 45 смещается в положительном направлении, что свидетельствует о большей устойчивости к электрохимической коррозии.

1. Валиев Р.З. Получение уникальных механических свойств углеродистой стали 45 за счет интенсивной пластической деформации / Р.З. Валиев, Н.Г. Зарипов, М.В. Караваева, С.К. Нуриева // Научные ведомости Белгородского государственного университета. Серия: Математика. Физика, 2011. – Том 23. – № 11. – С. 129-133.

2. Астафурова Е.Г. Особенности микроструктуры и механическое поведение стали 06МБФ после равноканального углового прессования / Е.Г. Астафурова, Г.Г. Захарова, Е.В. Найденкин, Г.И. Рааб, П.Д. Одесский, С.В. Добаткин // Письма о материалах, 2011. – Том 1. – С. 198-202.

3. Астафурова Е.Г. Влияние равноканального углового прессования на структуру и механические свойства низкоуглеродистой стали 10Г2ФТ / Е.Г. Астафурова, Г.Г. Захарова, Е.В. Найденкин, С.В. Добаткин, Г.И. Рааб // Физика металлов и металловедение. – 2010. – Т. 110. – № 3. – С. 275-284.

4. Шагалина С.В. Получение субмикрокристаллической структуры в сталях ст. 10 и 08Р при равноканальном угловом прессовании / С.В. Шагалина, Е.Г. Королева, Г.И. Рааб, М.В. Бобылев, С.В. Добаткин // Металлы. – 2008. – № 3. – С. 44-51.

10 и 08Р при равноканальном угловом прессовании / С.В. Шагалина, Е.Г. Королева, Г.И. Рааб, М.В. Бобылев, С.В. Добаткин // Металлы. – 2008. – № 3. – С. 44-51.

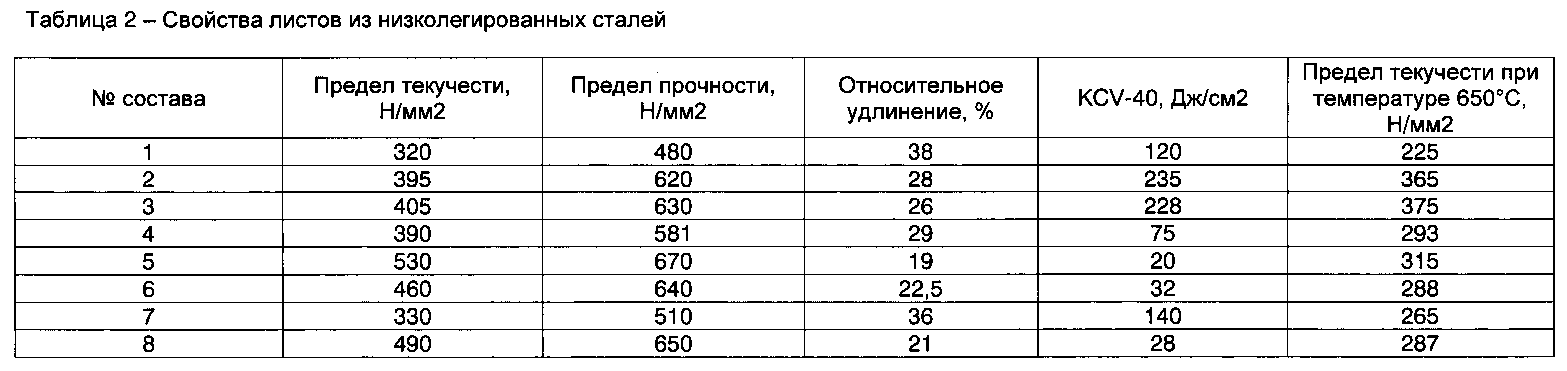

5. Яковлева С.П. Комплексное исследование механических свойств низколегированной стали с ультрамелкозернистой (200-600 нм) структурой / С.П. Яковлева, С.Н. Махарова, М.З. Борисова // Заводская лаборатория. Диагностика материалов. – 2008. – Т.74. – № 1. – С.50-53.

6. Валиев Р. З. Наноструктурные материалы, полученные интенсивной пластической деформацией/ Р. З. Валиев, И. В. Александров – М.: Логос, 2000. – 272 с.

7. Чувильдеев В.Н. Неравновесные границы зерен в металлах. Теория и приложения / В.Н. Чувильдеев. – М.: Физматлит, 2004. – 304 с.

8. Чувильдеев В.Н. Эффект одновременного повышения прочности и коррозионной стойкости микрокристаллических титановых сплавов / В.Н. Чувильдеев, В.И. Копылов, А.М. Бахметьев, Н.Г. Сандлер, А.В. Нохрин и др. // Доклады Академии наук. – 2012. – Т. 442. – № 3. – С. 329.

9. Хайдаров Р.Р. Коррозионная стойкость алюминиевых сплавов марок 1421, 5083 с ультрамелкозернистой структурой, подвергнутых электрохимической обработке, в сравнении с их крупнозернистыми аналогами / Р.Р. Хайдаров // Башкирский химический журнал. – 2010. – Т. 17. – № 4. – С. 140-142.

10. Rofagha R. The corrosion behavior of nanocrystalline nickel / R. Rofagha, R. Langer, A. M. El-Sherik, U. Erb, G. Palumbo, K. T. Aust // Scripta Metallurgica. – 1991. – Vol. 25. – C. 2867-2872.

11. Vinogradov A. On the corrosion behavior of ultra-fine grain copper / A. Vinogradov, T. Mimaki, S. Hashimoto, R. Valiev // Scripta Materialia. – 1999. – Vol. 41. – C. 319-326.

12. Rofaga R. The effects of grain size and phosphorus on the corrosion of nanocrystalline Ni-P alloys / R. Rofaga, U. Erb, D. Ostander, G. Palumbo, K. T. Aust // Nanostructured Materials – 1993. – Vol. 2. – C. 1-10.

13. Chung M. Effect of the number of ECAP pass time on the electrochemical properties of 1050 Al alloys / M. Chung, Y. Choi, J. Kim, Y. Kim, J. Lee // Materials Science and Engineering A. – 2004. – V. 366. – P. 282-291.

Chung, Y. Choi, J. Kim, Y. Kim, J. Lee // Materials Science and Engineering A. – 2004. – V. 366. – P. 282-291.

14. Balyanov A. Corrosion resistance of ultra fine-grained Ti / A. Balyanov, J. Kutnyakova, N.A. Amirkhanova, V.V. Stolyarov, R.Z. Valiev, X.Z. Liao, Y.H. Zhao, Y.B. Jiang, H.F. Xu, T.C. Lowe, Y.T. Zhu // Scripta Materialia. – 2004. – V. 51. – P. 225-229.

15. Song D. Corrosion behavior of ultra-fine grained industrial pure Al fabricated by ECAP / D. Song, A. Ma, J. Jiang, P. Lin, D. Yang // Transactions of Nonferrous Metals Society of China. – 2009. – V. 19. – P. 1065-1070.

16. Qin L. Effect of grain size on corrosion behavior of electrodeposited bulk nanocrystalline Ni / L. Qin, J. Lian, Q. Jiang // Transactions of Nonferrous Metals Society of China. – 2010. – V. 20. – P. 82-89.

17. Cyхомлин Г.Д. Кристаллогеометрические особенности перлита доэвтектоидной стали. // ФММ. – 1976. – Т.42, вып.5. – C. 965-970. 18. Исайчев И. В. Ориентация цементита в отпущенной углеродистой стали. // Журнал технической физики. – 1947, – т. 17. – C. 835-838.

// Журнал технической физики. – 1947, – т. 17. – C. 835-838.

19. Багаряцкий С.А. Вероятный механизм распада мартенсита. // Докл. АН СССР. – 1950, – Т.73. №6. – С. 1161-1164.

20. Pitsch W. Der Orientirungszusammenhang zwischen Zementit und Ferrit im Pearlit. // Acta Met. – 1962, – Vol. 10. – Р. 79-80 (errata, “Acta Met.”, – 1962, – Vol. 10, – P. 906).

следующая статья >>

Steel Grades And Qualities – RFL Steels

| BS EN 10025-2 | 2004 | S | 355 | J2 |

| S | = | Structural Steel |

| 235 | = | Мин. Предел текучести, МПа | |

| 275 | = | Мин. Предел текучести, МПа | (мягкая сталь) |

| 355 | = | Мин. Предел текучести, МПа |

| Мягкая сталь Мягкая сталь является наиболее распространенной формой стали, поскольку ее цена относительно низка, в то время как она обеспечивает свойства материала, приемлемые для многих применений. |

| Сталь с высоким пределом текучести Сталь с высоким пределом текучести представляет собой еще одну низкоуглеродистую сталь, также обычно содержащую менее 0,25% углерода, но прочность стали повышается за счет добавления марганца и/или ванадия. Этот тип стали также можно улучшить за счет небольших добавок молибдена, ниобия и титана. Этот материал также демонстрирует хорошие свойства свариваемости и используется в более сложных конструкционных приложениях. |

| Structural Steel |

| S235JR |

| S235JO |

| S235J2 |

| S275JR |

| S275JO |

| S275J2 |

| S355JR |

| S355JO |

| S355J2 |

| S355K2 |

Сравнительная таблица марок стали

| Current Standard | Previous Standards | American | Canadian | Japanese | ||||||||||||||

| EN 10025-2 2004 | DIN 17100 | BS 4360 | ASTM | CSA G 40-21 | JIS G 3101 JIS G 3106 | |||||||||||||

| S235JR | RST37-2 | 40B | ||||||||||||||||

| S235J1099919147-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-37-370147 | ||||||||||||||||||

| S235J2 | ||||||||||||||||||

| A36 | 260W | SS400 | ||||||||||||||||

| SM400 | ||||||||||||||||||

| A/B/C | ||||||||||||||||||

| S275JR | St44-2 | 43B | SS400 | 7J540006 | ST44-3U | 43C | ||||||||||||

| S275J2 | ||||||||||||||||||

| S355JR | 50B | A572 | 350W | SS490 | ||||||||||||||

| GR50 | ||||||||||||||||||

| A992 | ||||||||||||||||||

| GR509 9009 9009 | GR509 9009 979 | GR509 | 7GR509 9009 9009 | GR509 | . | |||||||||||||

| S355JO | St52-3U | 50C | ||||||||||||||||

| S355J2 | ||||||||||||||||||

| S355K2 |

Engineering Bar Grades – Chemical And Механические свойства

| Химический анализ | Мин. % / Макс. % | Механические свойства | Минимальные значения | ||||||||

| S355J2/ EN10025-2 | |||||||||||

| Chemical Analysis | Yield N/mm 2 | UTS Н/мм 2 | Элонгация % | ||||||||

| Углерод | 0,20 MAX | 355 | 470–630 9000 920 | 355 | 470–630 9000 9000 | 355 | 9000 470–630 9000 0,20355 | 4706 | 0,20 | 9000 355 9000 4706. 0006 0006 | 18 |

| Silicon | 0.55 max | ||||||||||

| Manganese | 1.60 max | ||||||||||

| Phosphorous | 0.025 max | ||||||||||

| Sulfur | Макс. Растяжение, сжатие, удары, истирание и вибрация являются обычными нагрузками, воздействующими на компоненты тяжелой промышленности во время работы. Эти воздействия могут привести к существенной деформации, смещению конструкции и механическому отказу, если материалы не подготовлены к тому, чтобы выдерживать уникальные значения напряжений в конкретных приложениях и рабочих условиях. |

| Значение предела текучести Способность материалов выдерживать конструкционные нагрузки до точки разрушения измеряется как предел текучести. Некоторые материалы демонстрируют пластическую деформацию под напряжением, что относится к мгновенной упругости, вызванной деформацией.  На пределе этой эластичности происходит непоправимая деформация или разрушение, что приводит к необратимой деформации или механическому разрушению. Эта концепция измеряется в фунтах-силах на квадратный дюйм (psi) или мегапаскалях (МПа). Высокопрочная сталь разработана для обеспечения повышенной устойчивости к целому ряду конструкционных нагрузок, чтобы выдерживать тяжелые воздействия, характерные для некоторых из самых требовательных приложений на земле. Конструкционная сталь, большегрузные транспортеры, строительное и инженерное оборудование, а также морские сооружения широко используют сталь с высоким пределом текучести, чтобы гарантировать максимальную долговечность компонентов или объектов перед лицом исключительных нагрузок. На пределе этой эластичности происходит непоправимая деформация или разрушение, что приводит к необратимой деформации или механическому разрушению. Эта концепция измеряется в фунтах-силах на квадратный дюйм (psi) или мегапаскалях (МПа). Высокопрочная сталь разработана для обеспечения повышенной устойчивости к целому ряду конструкционных нагрузок, чтобы выдерживать тяжелые воздействия, характерные для некоторых из самых требовательных приложений на земле. Конструкционная сталь, большегрузные транспортеры, строительное и инженерное оборудование, а также морские сооружения широко используют сталь с высоким пределом текучести, чтобы гарантировать максимальную долговечность компонентов или объектов перед лицом исключительных нагрузок. |

| Прочность стали с высоким пределом текучести Сталь с высоким пределом текучести разработана для обеспечения несравненных показателей прочности после термической обработки и механического профилирования. Частично это связано с содержанием легирующих элементов в стали, которое обычно включает низкое или высокое содержание титана (Ti) и среднее или сверхвысокое содержание молибдена (Mo). |

Знак CE для металлопродукции гарантирует покупателю, что производитель или импортер подтверждает, что поставляемые товары соответствуют европейским стандартам охраны здоровья, безопасности и защиты окружающей среды. Мы гордимся тем, что всегда поддерживаем самые высокие стандарты.

Сравнение стали 1018 и 1045

Углеродистая сталь является одним из наиболее широко используемых материалов в мире, и марки стали 1018 и 1045 являются серьезной причиной для этого. Один из самых частых вопросов, возникающих при рассмотрении вопроса о покупке холоднокатаного проката, – это разница между 1018 х/к прокатом и 1045 х/к прокатом. Очевидно, будут некоторые различия между химическим составом и механическими свойствами обоих, но какие материалы идеальны для определенных применений?

Очевидно, будут некоторые различия между химическим составом и механическими свойствами обоих, но какие материалы идеальны для определенных применений?

Химические свойства

Поскольку это две разные марки стали, в производственном процессе существуют некоторые важные различия, которые влияют на основные различия в химических свойствах стали марок 1018 и 1045. Чтобы лучше проиллюстрировать химические различия, полезно сослаться на таблицу.

| 1018 | 1045 | |

| Железо, Fe | 98.81-99,26% | 98,51-98,98% |

| Углерод, C | 0,18% | 0,45% |

| Марганец, Mn | 0,60-0,90% | 0,60-0,90% |

| Фосфор, P (макс.) | 0,04% | 0,04% |

Сера, S (макс. ) ) | 0,05% | 0,05% |

Как вы могли заметить, марку стали определяет содержание углерода. Содержание углерода в стали 1018 составляет 0,18%, а содержание углерода в стали 1045 – 0,45%. «1» означает, что обе стали являются углеродистыми, а «0» означает, что сплав не подвергался модификациям. Углеродистая сталь, такая как 1330, например, имеет гораздо более высокую концентрацию марганца. Содержание углерода — это то, что действительно разделяет химический состав стали 1018 и 1045, при этом сталь 1045 имеет более высокий углеродный состав.

Механические свойства

То, является ли сталь холоднотянутой или горячекатаной, играет огромную роль в механических свойствах стали. Большая часть производимой стали 1018 и 1045 находится в холоднотянутом состоянии и бывает самых разных форм и размеров. Вот сравнительная таблица механических свойств холоднотянутой стали 1018 и 1045:

| 1018 | 1045 | |

| Прочность на растяжение | 64 000 фунтов на кв. дюйм дюйм | 91 000 фунтов на кв. дюйм |

| Предел текучести | 54 000 фунтов на кв. дюйм | 77 000 фунтов на кв. дюйм |

| Удлинение в 2″ | 15% | 12% |

| Уменьшение площади | 40% | 35% |

| Твердость по Бринеллю | 126 | 179 |

Применение в реальной жизни

Благодаря более высокому содержанию углерода и более высокой прочности на растяжение сталь 1045 является более прочной, чем сталь 1018. Однако из-за более высокого содержания углерода ее не так легко сваривать. Поэтому 1018 используется в основном для применений, которые могут включать сварку или требуют большего количества, где предел прочности на растяжение и предел текучести не имеют первостепенного значения. 1045 часто выбирают для продуктов, требующих большей прочности, чем может обеспечить 1018, таких как детали трансмиссии.

4. Картины различных участков поверхности образцов стали 45 после ускоренных атмосферных испытаний в исходном состоянии (а, б) и деформированных РКУП (в,г)

4. Картины различных участков поверхности образцов стали 45 после ускоренных атмосферных испытаний в исходном состоянии (а, б) и деформированных РКУП (в,г) 5. Средние значения отрицательного (а) и положительного (б) показателей скорости коррозии образцов стали в исходном ( ) и деформированном ( ) состояниях

5. Средние значения отрицательного (а) и положительного (б) показателей скорости коррозии образцов стали в исходном ( ) и деформированном ( ) состояниях

Эта сталь обычно содержит менее 0,25% углерода и незначительное количество легирующих элементов. Этот материал обладает хорошими свойствами свариваемости и используется в большинстве общеизвестных и конструкционных сталей.

Эта сталь обычно содержит менее 0,25% углерода и незначительное количество легирующих элементов. Этот материал обладает хорошими свойствами свариваемости и используется в большинстве общеизвестных и конструкционных сталей. 0147

0147 Стальные сплавы обычно демонстрируют снижение механических свойств после закалки и отпуска, но сталь с высоким пределом текучести регулярно подходит для термической обработки и гибки без существенного снижения характеристик текучести материала.

Стальные сплавы обычно демонстрируют снижение механических свойств после закалки и отпуска, но сталь с высоким пределом текучести регулярно подходит для термической обработки и гибки без существенного снижения характеристик текучести материала.