Предел упругости стали 45: характеристики и расшифовка, применение и свойства стали

alexxlab | 08.12.2022 | 0 | Разное

Сталь 45 – качественные стали

- Металлургия России

- Сортамент стали

- Качественные стали

- Сталь 45

Документ: ГОСТ 1050-88

| Плотность | 7810 кг/м.куб. |

| Назначение | ролики, валики, цапфы, фрикционные диски – после закалки и отпуска; шестерни, валы подшипников качения – после улучшения – для изготовления деталей, работающих при небольших скоростях |

| Модуль упругости | E=200000 МПа |

| Модуль сдвига | G=78000 МПа |

| Свариваемость | Трудносвариваемая. Способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка. Способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка. |

| KVmet | 1.000 |

| Xmat | 0.100 |

| Kshl | 0.900 |

| Температура ковки | Начала 1250, конца 700. Сечения до 400 мм охлаждаются на воздухе. |

| Химический состав | Кремний:0.17-0.37, Марганец:0.50-0.80, Медь:0.25, Никель:0.25, Сера:0.04, Углерод:0.42-0.50, Фосфор:0.035, Хром:0.25, Мышьяк:0.08, |

| Склонность к отпускной способности | Не склонна |

| Механические характеристики | ||||||

| Состояние | dв, Н/мм2 | d0,2, Н/мм2 | χ, % | ∆, % | НВ | Доп. |

| нормализованная | 610 | 360 | 40 | 16 | 180 | |

| Закалка 840(вода),отпуск 400гр | 800 | 560 | 48 | 13 | 220 | |

| Состояние поставки | 590 | н/д | 170 | |||

| Состояние поставки | 600 | 40 | 16 | 170 | ||

| Нормализация | 470 | 245 | 42 | 19 | 170 | |

| Нормализация | 470 | 245 | 35 | 17 | 170 | |

| Нормализация | 470 | 245 | 30 | 15 | 170 |

Условные обозначения:

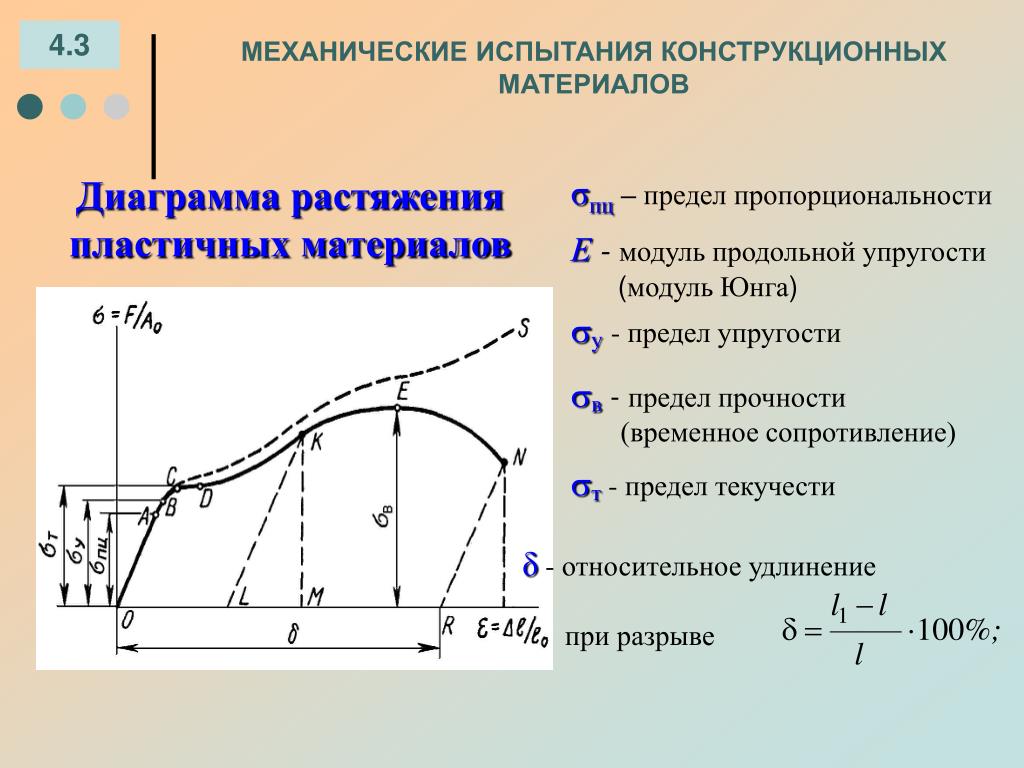

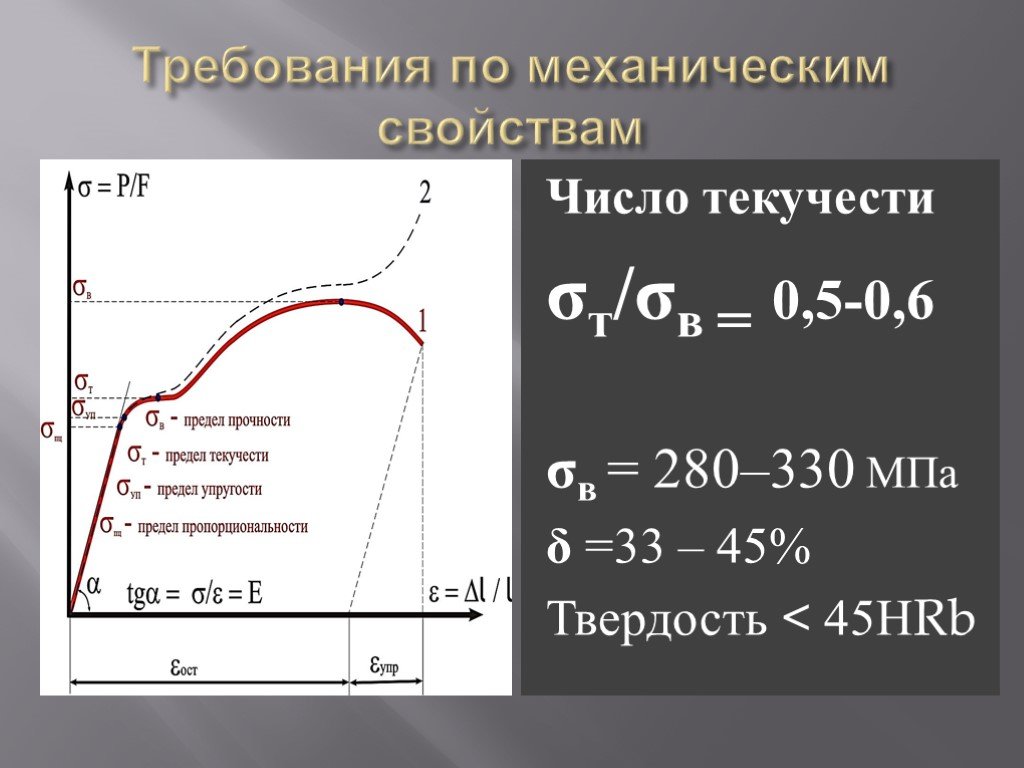

| dв | Временное сопротивление (предел прочности при разрыве) |

| dи | Предел прочности при изгибе |

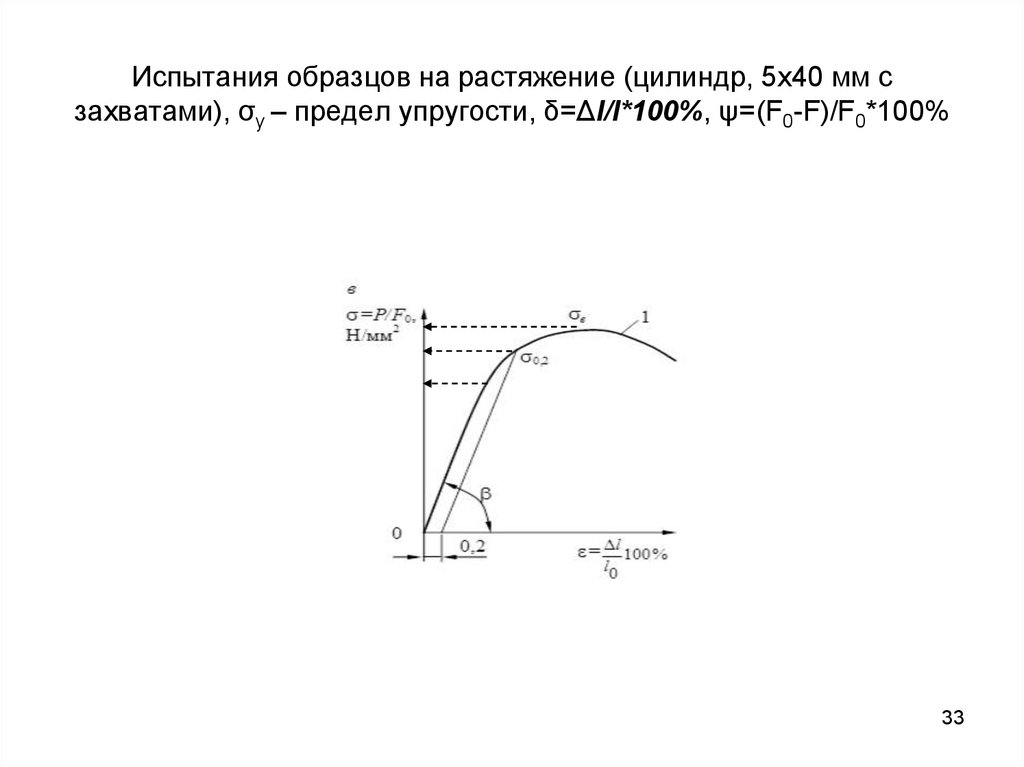

| d0,2 | Условный предел текучести с допуском на величину пластической деформации при нагружении 0,2% |

| НВ | Твердость по Бринеллю |

Расчет на изгибную прочность

С

учётом назначения передачи, характера

действующей нагрузки, условий эксплуатации,

массы, габаритов и стоимости выбираем

материалы для элементов передач. Материалы

для колес и шестерен выбирают с учетом

назначения передачи, характера действующей

нагрузки, условий эксплуатации (окружной

скорости, состояния среды), массы,

габаритов и стоимости. Для выравнивания

срока службы рекомендуется назначать

для зубчатых колес разные материалы,

причем твердость шестерни необходимо

выбирать больше твердости колеса. С

учетом этих рекомендаций выбор материала

для колес был остановлен на конструкционной

стали 45, а для шестерен – сталь 40X.

Параметры этих материалов согласно

ГОСТ 4543-71

приведены в таблице ниже:

Материалы

для колес и шестерен выбирают с учетом

назначения передачи, характера действующей

нагрузки, условий эксплуатации (окружной

скорости, состояния среды), массы,

габаритов и стоимости. Для выравнивания

срока службы рекомендуется назначать

для зубчатых колес разные материалы,

причем твердость шестерни необходимо

выбирать больше твердости колеса. С

учетом этих рекомендаций выбор материала

для колес был остановлен на конструкционной

стали 45, а для шестерен – сталь 40X.

Параметры этих материалов согласно

ГОСТ 4543-71

приведены в таблице ниже:

Таблица 14

Шестерня | Колесо | |

Материал | Сталь 40X | Сталь 45 |

Твердость HB | 455-525 | 196-263 |

Твердость HRC | 40-50 | 40-50 |

α, 1/°C | 11,8*10-6 | 11*10-6 |

Модуль упругости E, МПа | 2,14*105 | 2,1*105 |

Плотность ρ, г/см3 | 7,85 | 7,85 |

Предел прочности σв, МПа | 880 | 620 |

Предел текучести σт, МПа | 700 | 500 |

Назначаем термообработку для колеса и

шестерни: нормализация, закалка, отпуск.

Согласно ГОСТ:

сталь 40X(ГОСТ 4543-71)

сталь 45 (ГОСТ 1050-88)

Допустимые изгибные напряжения:

, тогда примемn=1,5 – коэффициент запаса.

Предел выносливости для углеродистых сталей определяют по формуле: .

Сталь 45.

Предел выносливости для стали 45 и допускаемые изгибные напряжения для колеса :

Предел выносливости для стали 40Х и допускаемые изгибные напряжения для колеса

Сталь 40X:

ψв– коэффициент формы зубчатого венца, для мелкомодульных передач ψв=3…16 (согласно [1]), выбираем ψв=8;

– допускаемое напряжение при расчете зубьев на изгиб [МПа];

Z– число зубьев рассчитываемого колеса.

Для колеса отношение больше, то расчет модуля будем вести по колесу:

m– модуль прямозубых колес;

Km– коэффициент, для прямозубых колёс равный 1,4 [1];

K– коэффициент

расчетной нагрузки,K=1. 1…1.5

(выбирается согласно [1]), выбираем

значениеK=1.3;

1…1.5

(выбирается согласно [1]), выбираем

значениеK=1.3;

M – крутящий момент, действующий на рассчитываемое колесо [Н·мм],

YF– коэффициент формы зуба, выбирается из таблицы [1]

Выберем значение модуля из первого ряда (предпочтительного) m7,8=1 мм.

Расчёт на контактную прочность

Проведем проверочный расчет зубьев на контактную прочность для последней ступени (т.к. на ней наибольший крутящий момент, что предопределяет успешное выполнение условия для остальных передач) по формуле:

,

Тогда контактное напряжение на ведомом колесе:

Н*мм –суммарный момент на выходном валу,

– коэффициент расчетной нагрузки,

=48,5 МПа для стальных прямозубых цилиндрических колёс,

– передаточное отношение,

– делительное межосевое расстояние.

Проверочный

расчёт на контактную прочность показывает,

что зубчатые колёса удовлетворяют

условиям прочности, т. к.

<.

к.

<.

Таким образом, выбранный модуль выбран успешно и из условия изгибной прочности, и из условия контактной прочности.

Геометрический расчет колес и передач

Расчет проведем по формулам:

Делительный диаметр:

Диаметр вершин зубьев:

Диаметр впадин:

Ширина колеса:

ψbm– коэффициент, равный отношению ширины зубчатого венца к модулю.

ψbm=8.

Ширина шестерни:

Делительное межосевое расстояние:

Т.к. колеса прямозубые, то .

Т.к. ,c*=0.35 ,

Т.к. колеса нулевые, то .

Таблица 15

z | 17 | 44 | 17 | 44 | 19 | 54 | 17 | 56 | |||

,мм | 17 | 44 | 17 | 44 | 19 | 54 | 17 | 56 | |||

, мм | 19 | 46 | 19 | 21 | 56 | 19 | 58 | ||||

, мм | 15,5 | 42,5 | 15,5 | 42,5 | 17,5 | 52,5 | 15,5 | 54,5 | |||

, мм | 7,5 | 6 | 7,5 | 6 | 7,5 | 6 | 7,5 | 6 | |||

, мм | 30,5 | 30,5 | 36,5 | 36,5 | |||||||

Рис. 3.Параметры зубьев

3.Параметры зубьев

Рис. 4. Кинематическая схема редуктора в аксонометрии

Расчет валов и опор редуктора

Выберем материал для валов – сталь 40Х с улучшением, МПа,МПа, твердость.

Расчет будем проводить по 6 валу.

Проектный расчет валов

Для расчёта диаметров вала согласно [1] будем использовать следующую формулу:

, где

Мкр– момент, действующий на вал [Н·мм];

[τ]кр– допускаемое напряжение на кручение [МПа].

Так как при проектном расчёте не учитывается изгиб вала, то принимаем пониженное значение допустимого напряжения [τ]кр= 20МПа.

Расчет диаметра всех валов дает:

Таблица 16

№ вала Параметр | 1 (входной) | 2 | 3 | 4 | 5(выходной) |

Mкр,Н∙мм | 0,292 | 0,733 | 1,842 | 5,163 | 16,5 |

d, мм | 1,18 | 1,61 | 2,18 | 3,078 | 4,53 |

Из технологических соображений назначаем диаметры валов из стандартного ряда по ГОСТ 12081-72:

Таблица 17

№ вала | 1-й вал | 2-й вал | 3-й вал | 4-й вал | 5-й вал |

d, мм | 3 | 3 | 3 | 5 | 5 |

Таблица предельной прочности, модуля упругости, предела текучести металлов

Таблица предела прочности, модуля упругости, таблицы предела текучести металлов

Технические металлы и материалы

Прогиб балки и структурный анализ

Инженерный анализ

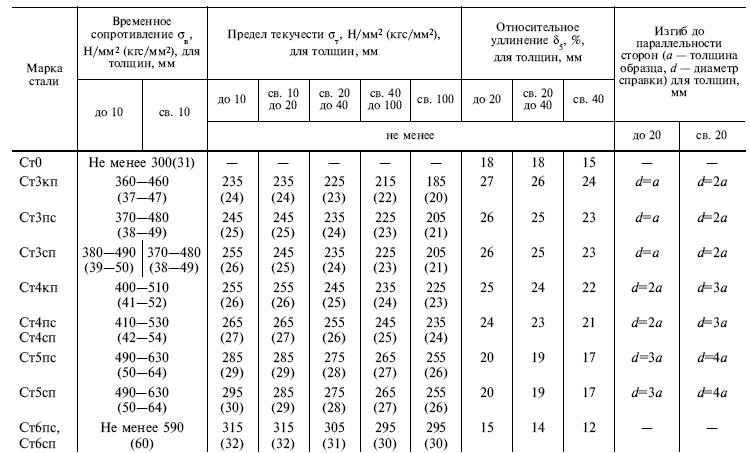

В приведенной ниже таблице указаны предел прочности, модуль упругости, предел текучести, сжатие, предел текучести и другие свойства выбранных конструкционных материалов.

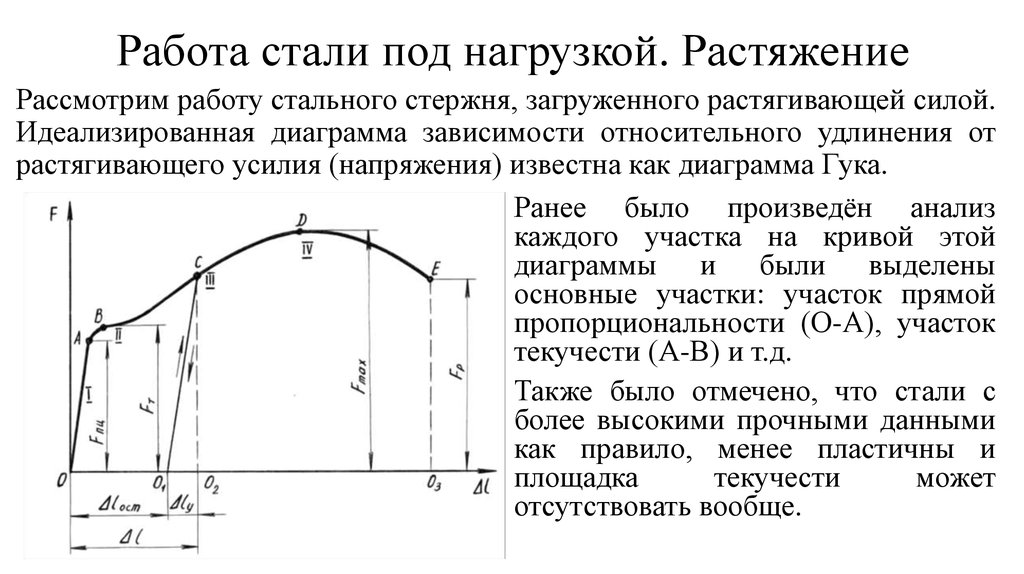

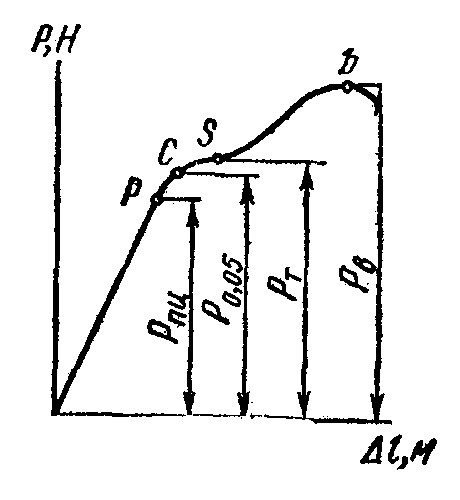

Другие механические свойства металлов включают пластичность, т.е. их способность к пластической деформации. Обратимую упругую деформацию в металлах можно описать законом Гука для восстанавливающих сил, где напряжение линейно пропорционально деформации. Силы, превышающие предел упругости, или тепло, могут вызвать постоянную (необратимую) деформацию объекта, известную как пластическая деформация или пластичность.

| Материал

| Абсолютная сила | Предел текучести X 1000/дюйм 2 | Модуль упругости | |||

(T) Натяжение | Компрессионный, | Сдвиг в единицах T | на растяжение (E) x 10 6 фунтов на кв.  дюйм дюйм | по сдвигу, | ||

Чугун, серый класс 20 | 20 а | 3,6 т – 4,4 т | 1,6 т | ……. | 11,6 | 0,40 Е |

класс 25 | 25 а | 3,6 т – 4,4 т | 1,4 т | . | 14,2 | 0,40 Е |

класс 30 | 30 а | 3,6 т – 4,4 т | 1,4 т | ……. | 14,5 | 0,40 Е |

класс 35 | 35 а | 3,6 т – 4,4 т | 1,4 т | . | 16,0 | 0,40 Е |

класс 40 | 40 и | 3,6 т – 4,4 т | 1,3 т | ……. | 17 | 0,40 Е |

класс 50 | 50 а | 3,6 т – 4,4 т | 1,3 т | . | 18 | 0,40 Е |

класс 60 | 60 а | 2,8 т | 1.О Т | ……. | 19,9 | 0,40 Е |

Ковкий | от 40 до 100 | . | ……. | от 30 до 80 | 25 | 0,43 Е |

шаровидный (ковкий чугун) | от 60 до 120 | ……. | ……. | от 40 до 90 | 23 | . |

Литая сталь, углеродистая | от 60 до 100 | Т | 0,75 Т | от 30 до 70 | 30 | 0,38 Е |

низколегированный сплав | от 70 до 200 | Т | 0,75 Т | от 45 до 170 | 30 | 0,38 Е |

Сталь, SAE 950 | от 66 до 70 | Т | 0,75 Т | от 45 до 50- | 30 | 0,38 Е |

1025 (с низким содержанием углерода) | от 60 до 103 | Т | 0,75 Т | от 40 до 90 | 30 | 0,38 Е |

1045 (среднеуглеродистый) | от 80 до 182 | Т | 0,75 Т | от 50 до 162 | 30 | 0,38 Е |

1095 (с высоким содержанием углерода) | от 90 до 213 | Т | 0,75 Т | от 20 до 150 | 30 | 0,38 Е |

1112 (свободная резка) | от 60 до 100 | Т | 0,75 Т | от 30 до 95 | 30 | 0,38 Е |

1212 (свободная резка) | от 57 до 80 | Т | 0,75 Т | от 25 до 72 | 30 | 0,38 Е |

1330 (сплав) | от 90 до 162 | Т | 0,75 Т | от 27 до 149 | 30 | 0,38 Е |

2517 (сплав) | от 88 до 190 | Т | 0,75 Т | от 60 до 155 | 30 | 0,38 Е |

3140 (сплав) | 93 – 188 | Т | 0,75 Т | от 62 до 162 | 30 | 0,38 Е |

3310 (сплав) | от 104 до 172 | Т | 0,75 Т | от 56 до 142 | 30 | 0,38 Е |

4023 (сплав) | от 105 до 170 | Т | 0,75 Т | от 60 до 114 | 30 | 0,38 Е |

4130 (сплав) | от 81 до 179 | Т | 0,75 Т | от 46 до 161 | 30 | 0,38 Е |

4340 (сплав) | от 109 до 220 | Т | 0,75 Т | от 68 до 200 | 30 | 0,38 В |

4640 (сплав) | от 98 до 192 | Т | 0,75 Т | от 62 до 169 | 30 | 0,38 Е |

4820 (сплав) | от 98 до 209 | Т | 0,75 Т | от 68 до 184 | 30 | 0,38 Е |

5150 (сплав) | от 98 до 210 | Т | 0,75 Т | от 51 до 190 | 30 | 0,38 Е |

52100 (сплав) | от 100 до 238 | Т | 0,75 Т | от 81 до 228 | 30 | 0,38 Е |

6150 (сплав) | от 96 до 228 | Т | 0,75 Т | от 59 до 210 | 30 | 0,38 Е |

| 8650 (сплав) | от 110 до 228 | Т | 0,75 Т | от 69 до 206 | 30 | 0,38 Е |

| 8740 (сплав) | от 100 до 179 | Т | 0,75 Т | от 60 до 165 | 30 | 0,38 Е |

| 9310 (сплав) | от 117 до 187 | Т | 0,75 Т | от 63 до 162 | 30 | 0,38 Е |

| 9840 (сплав) | от 120 до 285 | Т | 0,75 Т | от 45 до 50 | 30 | 0,38 Е |

| Сталь нержавеющая, SAE | ||||||

| 30302 ф | от 85 до 125 | Т | . …… …… | от 35 до 95 | 28 | 0,45 Э |

| 30321 ф | от 85 до 95 | Т | ……. | от 30 до 60 | 28 | ……. |

| 30347 ф | от 90 до 100 | Т | . …… …… | от 35 до 65 | 28 | 0,40 Э |

| 51420 ф | 9от 5 до 230 | Т | ……. | от 50 до 195 | 29 | ……. |

| 51430 ф | от 75 до 85 | Т | . …… …… | от 40 до 70 | 29 | ……. |

| 51446 ф | от 80 до 85 | Т | ……. | от 50 до 70 | 29 | ……. |

| 51501 ф | от 70 до 175 | Т | . …… …… | от 30 до 135 | 29 | ……. |

| Конструкционная сталь | ||||||

| Общий | от 60 до 75 | Т | 0,75 Т | 33 | 29 | 0,41 Е |

| Заклепка | от 52 до 62 | Т | 0,75 Т | 28 | 29 | . …… …… |

| Заклепка высокопрочная | от 68 до 82 | Т | 0,75 Т | 38 | 29 | ……. |

| Кованое железо | от 34 до 54 | Т | 0,75 Т | от 23 до 32 | 28 | . …… …… |

а – Минимальное указанное значение Американского общества по испытанию материалов. Ссылки Чугун ASTM A48, конструкционная сталь для мостов и конструкций, ASTM A7. Конструкционная заклепочная сталь, ASTM A141; высокопрочная конструкционная заклепочная сталь, ASTM A195

Что такое предел упругости при сварке?

Welding Tech

Предел упругости — это максимальное напряжение, которому может быть подвергнут материал без остаточной деформации или разрушения в результате разрушения. Предел упругости материала зависит от:

- его состава,

- структуры,

- и производственных процессов.

Для металлов предел упругости обычно определяется точкой, в которой металл начинает пластически течь.

При сварке термин «предел упругости» часто используется взаимозаменяемо с термином «предел текучести».

- Предел текучести материала – это напряжение, при котором материал начинает пластически деформироваться.

- Предел текучести большинства металлов составляет около 0,2% от первоначальных размеров металла.

- Например, если стальной стержень имеет площадь поперечного сечения 1 квадратный дюйм и имеет предел текучести 30 000 фунтов на квадратный дюйм, то стержень испытает остаточную деформацию 0,2% — или 0,004 дюйма.

Предел упругости является важным фактором при сварке, поскольку он определяет, какое напряжение может выдержать сварное соединение до того, как оно поддастся или разрушится. При проектировании сварного соединения инженеры должны учитывать тот факт, что сам сварной шов добавит к соединению напряжение, которое необходимо учитывать. В некоторых случаях дополнительные напряжения от сварки могут привести к разрушению соединения, даже если соединяемые материалы имеют высокий предел текучести.

Что такое предел упругости стали?

Ответ не прост, потому что существует множество различных типов стали с широким диапазоном свойств. Как правило, чем выше содержание углерода в стали, тем ниже будет ее предел упругости.

Что является примером предела упругости?

Например, чугун имеет очень низкий предел упругости, в то время как низкоуглеродистая сталь обычно имеет предел упругости от 40 000 до 60 000 фунтов на квадратный дюйм.

Что такое предел упругости и пластичность?

Пластичность — это способность материала подвергаться деформации без разрушения. Предел упругости – это точка, в которой материал начинает пластически деформироваться.

Как рассчитать предел упругости? Формула предела упругости

Предел упругости можно рассчитать, разделив модуль Юнга на коэффициент Пуассона. Однако этот расчет применим только к идеально упругим материалам. В действительности все материалы обладают той или иной степенью пластичности, поэтому предел упругости лучше всего определять экспериментально.

……

…… ……

…… ……

…… ……

…… …..

…..