Применение 10хснд: Сталь марки 10ХСНД характеристики, применение, расшифровка, сварка и применяемые электроды, аналоги-заменители, химический состав, свойства

alexxlab | 04.06.2023 | 0 | Разное

Сталь марки 10ХСНД характеристики, применение, расшифровка, сварка и применяемые электроды, аналоги-заменители, химический состав, свойства

Содержание

- 1 Заменитель

- 2 Вид поставки

- 3 Расшифровка

- 4 Характеристики и применение

- 5 Химический состав, % (ГОСТ 19281-89)

- 6 Химический состав, % (ГОСТ 19281-2014)

- 7 Механические свойства

- 8 Механические свойства при повышенных температурах

- 9 Механические свойства при испытании на растяжение сортового и фасонного проката из стали 10ХСНД (ГОСТ 19281-2014)

- 10 Механические свойства при испытании на растяжение толстолистового, широкополосного универсального проката и гнутых профилей из стали 10ХСНД (ГОСТ 19281-2014)

- 11 Ударная вязкость сортового и фасонного проката

- 12 Ударная вязкость KC при отрицательных температурах

- 13 Предел выносливости в горячекатаном состоянии

- 14 Технологические свойства

- 15 Марки импортных материалов применяемых в сварных соединениях со сталью 10ХСНД (СТО 00220368-011-2007)

- 16 Примение стали 10ХСНД при изготовлении сварных соединений трубопроводной арматуры (СТ ЦКБА 025-2006)

- 17 Сварочные материалы применяемые при электродуговой сварке стали 10ХСНД (СТ ЦКБА 025-2006)

- 18 Сварочные материалы применяемые для стали 10ХСНД при сварке в защитных газах (СТ ЦКБА 025-2006)

- 19 Сварочные материалы для сварки стали 10ХСНД под флюсом (СТ ЦКБА 025-2006)

- 20 Сварочные материалы для сварки стали 10ХСНД с разнородными сталями (СТ ЦКБА 025-2006)

- 21 Температура предварительного и сопутствующего подогрева и отпуска при сварке конструкций из стали 10ХСНД (СТ ЦКБА 025-2006)

- 22 Применение стали 10ХСНД для изготовления сосудов, работающих под давлением (ПБ 03-576-03)

- 23 Коэффициент теплопроводности λ Вт/(м*К)

- 24 Модуль Юнга (нормальной упругости) Е, ГПа

- 25 Узнать еще

Заменитель

Сталь 16Г2АФ

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 19281-89, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 8239-89, ГОСТ 8240-89, ГОСТ 6713-91, ГОСТ 535-88, ГОСТ 5521-93, ГОСТ 8509-93, ГОСТ 8510-86.

- Лист толстый ГОСТ 19281-89, ГОСТ 19903-74, ГОСТ 5521-93, ГОСТ 6713-91.

- Лист тонкий ГОСТ 17066-94, ГОСТ 19903-74, ГОСТ 19904-90, ГОСТ 5521-93.

- Полоса ГОСТ 19281-89, ГОСТ 5521-93

- Поковки и кованые заготовки ГОСТ 1133-71

- Труба ОСТ 14-21-77

Расшифровка

- Цифра 10 указывает приблизительное содержание углерода в сотых долях процента, т.е. в стали 10ХСНД среднее содержание углерода 0,10%.

- Буква Х указывает, что сталь легирована хромом (Cr).

- Буква С указывает, что сталь легирована кремнием (Si).

- Буква Н указывает, что сталь легирована никелем (Ni).

- Буква Д указывает, что сталь легирована медью (Cu).

- Отсутствие цифр за буквенным обозначением указывает на то, что среднее содержание легирующего элемента до 1,5%.

Характеристики и применение

Сталь 10ХСНД является низколегированной конструкционной сталью и относится к группе хромокремненикеливых с медью сталей для металлических конструкций, структурный класс стали — перлитный, хорошо сваривающаяся. Применяется для изготовления элементов сварных металлоконструкций и различных деталей, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от -70 до 450°С.

Применяется для изготовления элементов сварных металлоконструкций и различных деталей, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от -70 до 450°С.

Химический состав, % (ГОСТ 19281-89)

| C, не более | Si | Mn | Cr | Ni | Cu | P | S | N | As |

| не более | |||||||||

| 0,12 | 0,8-1,1 | 0,5-0,8 | 0,6-0,9 | 0,5-0,8 | 0,4-0,6 | 0,035 | 0,040 | 0,008 | 0,08 |

Химический состав, % (ГОСТ 19281-2014)

| C, не более | Si | Mn | P | S | Cr | Ni | Cu | V | других элементов |

| не более | |||||||||

| не более 0,12 | 0,8-1,1 | 0,5-0,8 | 0,03 | 0,035 | 0,6-0,9 | 0,5-0,8 | 0,4-0,6 | не более 0,12 | — |

ПРИМЕЧАНИЯ:

- Массовая доля As (мышьяк) в стали не должна превышать 0,08%.

- Допускается массовая доля N в стали, не легированной N, более 0,012%. если массовая доля N не превышает величину азотного эквивалента (Nэкв).

- Сталь 10ХСНД должна быть раскислена алюминием в пределах 0,02-0,06%.

- Допускается микролегировамие стали Al, Ti и Nb из расчета получения в стали массовой доли Al не более 0,05%, Ti не более 0.04 %, Nb не более 0,05%.

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | предел текучести условный σ0,2, МПа | предел прочности при растяжении σв, МПа | относительное удлинение после разрыва δ5(δ4 |

| не менее | |||||

| ГОСТ 19281-89 | Сортовой и фасонный прокат | До 15 вкл. | 390 | 530 | 19 |

| ГОСТ 19282-89 | Лист и полоса | Св. 15 до 32 вкл. 15 до 32 вкл. | 390 | 530 | 19 |

| Св.32 до 40 вкл. | 390 | 530 | 19 | ||

| ГОСТ 17066-94 | Лист горячекатаный | От 2 до 3,9 вкл. | — | 530 | (15) |

Механические свойства при повышенных температурах

| tисп, °С | предел текучести условный σ0,2, МПа | временное сопротивление разрыву σв, МПа | относительное удлинение после разрыва δ5, % | относительное сужение ψ, % |

| 20 | 410 | 540 | 36 | 71 |

| 100 | 360 | 500 | 33 | 71 |

| 200 | 330 | 470 | 28 | 70 |

| 300 | 305 | 480 | 28 | — |

| 400 | 295 | 490 | — | — |

| 500 | 265 | 370 | 30 | 77 |

| 600 | 195 | 215 | 35 | 87 |

| 700 | 140 | 160 | 47 | 94 |

| 800 | 59 | 78 | 71 | 87 |

| 900 | 59 | 78 | 70 | 95 |

ПРИМЕЧАНИЕ. Лист толщиной 20 мм после нормализации

Лист толщиной 20 мм после нормализации

Механические свойства при испытании на растяжение сортового и фасонного проката из стали 10ХСНД (ГОСТ 19281-2014)

| Класс прочности | Размеры проката по сечению, мм | Марка стали | Механические свойства, не менее | ||

| предел текучести σ0,2, МПа | временное сопротивление σв, МПа | относительное удлинение δ5, % | |||

| 345 | До 20,0 включ. Св. 20.0 до 140.0 | 10ХСНД | 345 | 480 | 21 |

| 375 | До 20,0 включ. Св. 20.0 до 50.0 | 375 | 510 | 21 | |

| 390 | До 20,0 включ. Св. 20.0 до 50.0 | 390 | 530 | 18 | |

Механические свойства при испытании на растяжение толстолистового, широкополосного универсального проката и гнутых профилей из стали 10ХСНД (ГОСТ 19281-2014)

| Класс прочности | Толщина продукции, мм | Марка стали | Механические свойства, не менее | ||

| предел текучести σ0,2, МПа | временное сопротивление σв, МПа | относительное удлинение δ5, % | |||

| 375 | До 50,0 включ. | 10ХСНД | 375 | 510 | 21 |

| 390 | До 50,0 включ. | 390 | 510 | 19 | |

Ударная вязкость сортового и фасонного проката

| Класс прочности | Размеры проката по сечению, мм | Марка стали | Ударная вязкость, Дж/см2, не менее, при температуре испытания, °C | |||||||||

| -20 | -30 | -40 | -50 | -60 | -70 | 0 | -20 | -40 | После механического старения +20(-10/+15) | |||

| KCU | KCV | KCU | ||||||||||

| 390 | От 5,0 до 10,0 включ. | 10ХСНД | 49 | 49 | 49 | 34 | 34 | 34 | + | + | + | 29 |

Ударная вязкость KC при отрицательных температурах

| ГОСТ | Состояние поставки | Сечение, мм | КСU, Дж/см2 при температуре, °С | |

| -40 | -70 | |||

| КСU | ||||

| ГОСТ 19281-89 | Сортовой и фасонный прокат | От 5 до 10 | 49 | 34 |

От 10 до 15 вкл. | 39 | 29 | ||

| КСV | ||||

| ГОСТ 19281-89 | Лист и полоса | От 5 до 10 | 49 | 34 |

| От 10 до 15 вкл. | 39 | 29 | ||

| Св. 15 до 32 вкл. | 49 | 29 | ||

| Св. 32 до 40 вкл. | 49 | 29 | ||

Предел выносливости в горячекатаном состоянии

| Толщина, мм | σ-1, МПа | τ-1, МПа |

| 4-32 | 284 | 167 |

| 33-40 | 274 | 167 |

Технологические свойства

| Температура ковки, °С | начала 1200, конца 850. |

| Свариваемость | Сваривается без ограничений. Способ сварки — РДС, АДС под флюсом и газовой защитой, ЭШС. |

| Обрабатываемость резанием | Kv тв.спл. = 1,12 и Kv б. ст = 1,4 ст = 1,4в нормализованном и отпущенном состоянии σв=560 МПа |

| Склонность к отпускной хрупкости | малосклонна. |

| Флокеночувствительность | нечувствительна. |

Марки импортных материалов применяемых в сварных соединениях со сталью 10ХСНД (СТО 00220368-011-2007)

| Структурный класс | Марки стали | Марки импортных материалов по зарубежным стандартам |

| Перлитный | 10ХСНД | ASTM SA-455 Gr70, ASTM SA-515 Gr70, ASTM SA-516 Gr70, ASTM SA-537 Gr70, ASTM SA-662 GrA(C), ASTM SA-662 GrB, ASTM SA-737 GrB, ASTM SA-738 GrA, ASTM SA-333 Gr3(6), ASTM SA-350 GrLF2, API 5L X56-65 |

Примение стали 10ХСНД при изготовлении сварных соединений трубопроводной арматуры (СТ ЦКБА 025-2006)

| Марка материала | Температура рабочей среды (стенки), °С |

| 10ХСНД ГОСТ 19281 | От -70 до 475 |

Сварочные материалы применяемые при электродуговой сварке стали 10ХСНД (СТ ЦКБА 025-2006)

| Марка основного материала | Тип электрода по ГОСТ, ТУ, (рекомендуемые марки электродов) | Температура применения, °С | Дополнительные указания |

| 10ХСНД ГОСТ 19281 | Э50А ГОСТ 9467 (УОНИ-13/55) | Не ниже -60 | — |

| Ниже -60 до -70 | После сварки термообработка — нормализация плюс отпуск | ||

| Э50А ГОСТ 9467 (ВП-4, ВП-6) | Ниже -60 до -70 | — |

Сварочные материалы применяемые для стали 10ХСНД при сварке в защитных газах (СТ ЦКБА 025-2006)

| Марка свариваемой стали | Марка сварочной проволоки по ГОСТ 2246, ТУ, екомендуемая защитный газ или смесь газов | Температура применения, °С | Дополнительные указания |

| 10ХСНД | Св-08Г2С Аргон ГОСТ 10157, углекислый газ ГОСТ 8050 или смесь аргона и углекислого газа ((75-85)% Аr + (15-25)% СО2) | Не ниже -40 | — |

| Ниже -40 до -70 | При условии нормализации плюс отпуск | ||

| Cв-08Г2СНТЮР ТУ 14-1-3648 СО2, Аr, СО2 +Аr, | Не ниже -70 | — |

Сварочные материалы для сварки стали 10ХСНД под флюсом (СТ ЦКБА 025-2006)

| Марка свариваемой стали | Марка проволоки по ГОСТ 2246, ТУ, Рекомендуемая марка флюса по ГОСТ 9087 | Температура | Дополнительные указания |

| 10ХСНД | Св-10НЮ ТУ 14-1-2219 Св-10НМА, Св-08ГА, Св-08Г2С АН-348А, ОСЦ-45, АНЦ-1 | Не ниже -60 | — |

| Ниже -60 до -70 | После сварки термообработка — нормализация плюс отпуск |

Сварочные материалы для сварки стали 10ХСНД с разнородными сталями (СТ ЦКБА 025-2006)

| Марки свариваемых сталей | Сварочные материалы | Дополнительные указания | ||

| Электроды, тип по ГОСТ 10052 (рекомендуемые марки) | Сварочная проволока, ГОСТ 2246 или ТУ | |||

| Группа А | Группа Б | |||

| 10Х18Н9Л 12Х18Н9ТЛ ГОСТ 977 08Х18Н10Т 12Х18Н9Т 12Х18Н10Т 12Х18Н9 ГОСТ 5632 08Х18Н10Т-ВД ТУ 14-1-3581 10Х18Н9 10Х18Н9-ВД 10Х18Н9-Ш ТУ 108.  11.937 11.93715Х18Н12СЧТЮ (ЭИ 654) ГОСТ 5632 10Х17Н13М3Т (ЭИ 432) 10Х17Н13М2Т (ЭИ 448) ГОСТ 5632 | 10ХСНД | Э-10Х15Н25М6АГ2 (ЭА-395/9) Э-10Х25Н13Г2 (ОЗЛ-6, ЗИО-8), Э-11Х15Н25М6АГ2 (НИАТ-5, ЦТ-10) | Св-07Х23Н13 | Сварное соединение неравнопрочное |

| Э-10Х15Н25М6АГ2 (ЭА-395/9) 582/23, 855/51 | Св-10Х16Н25АМ6 Cв-06Х15Н35Г7М6Б Cв-03Х15Н35Г7М6Б | Сварное соединение неравнопрочное. Сварочные материалы применяются для изделий, подведомственных Ростехнадзор | ||

Температура предварительного и сопутствующего подогрева и отпуска при сварке конструкций из стали 10ХСНД (СТ ЦКБА 025-2006)

| Марки свариваемых сталей | Толщина свариваемых кромок, мм | Температура предварительного и сопутствующего, °С | Интервал между окончанием сварки и началом отпуска, час | Температура отпуска, °С | |

| сварка | наплавка материаламиаустенитного класса | ||||

| 10ХСНД | До 30 | Не требуется | Не требуется | Не ограничивается | Не требуется |

| Свыше 30 | 150 | 150 | 630-660 | ||

Применение стали 10ХСНД для изготовления сосудов, работающих под давлением (ПБ 03-576-03)

| Марка стали, обозначение стандарта или технических условий | Технические требования | Рабочие условия | Виды испытания и требования | |

| Температура стенки, °С | Давление среды, МПа (кгс/см2), не более | |||

| Листовая сталь | ||||

| 10ХСНД, ГОСТ 19281 | ГОСТ 19281 | От -40 до 400 | Не ограничено | ГОСТ 19281 |

ПРИМЕЧАНИЕ:

- Листы по ГОСТ 19281 должны поставляться с обязательным выполнением пп.

2.2.1,2.2.2, 2.2.3, 2.2.7, 2.2.9, 2.2.12 ГОСТ, а также должен проводиться контроль макроструктуры по ГОСТ 5520 от партии листов.

2.2.1,2.2.2, 2.2.3, 2.2.7, 2.2.9, 2.2.12 ГОСТ, а также должен проводиться контроль макроструктуры по ГОСТ 5520 от партии листов. - Испытания проводятся полистно при температуре эксплуатации ниже -30 °С, выше 200 °С или при давлении более 5 МПа (50 кгс/см2) при толщине листа 12 мм и более.

- ГОСТ 19281 распространяется на прокат из сталей повышенной прочности, применяемых для сосудов, не подвергаемых термической обработке. Возможность применения проката из сталей по ГОСТ 19281 для сосудов, подвергаемых термической обработке, должна согласовываться со специализированной научно-исследовательской организацией.

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | |

| 10ХСНД | — | 40 | 39 | 38 | 36 | 34 | 31 | 29 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 10ХСНД | — | 197 | 201 | 195 | 188 | 180 | 169 | 156 | 135 | 123 |

Сталь 10ХСНД: свойства, характеристики, аналоги

Характеристика стали 10ХСНД

Низколегированная конструкционная сталь широкого применения. Производится в различном сортаменте полосового и листового, сортового и фасонного проката, в виде гнутых профилей, электросварных труб, непрерывнолитых, катаных и кованых полуфабрикатов. По некоторым стандартам прокат толщиной более 16 мм производится в нормализованном состоянии.

Производится в различном сортаменте полосового и листового, сортового и фасонного проката, в виде гнутых профилей, электросварных труб, непрерывнолитых, катаных и кованых полуфабрикатов. По некоторым стандартам прокат толщиной более 16 мм производится в нормализованном состоянии.

Сталь 10ХСНД часто используется в качестве конструкционного материала при создании оборудования высокой степени надежности и, помимо строительной отрасли, востребована в судостроении, вагоностроении, химическом машиностроении и энергетике. Может применяться при создании сварных конструкций, к которым предъявляют повышенные требования к атмосферной стойкости.

Химические свойства

Малоуглеродистый сплав с низким содержанием легирующих компонентов. Так как суммарная массовая доля основных примесей, которыми в этой стали являются хром, кремний, никель, медь и другие элементы, менее 4,5%, сталь 10ХСНД относится к сегменту низколегированных.

Химический состав стали 10ХСНД в соответствии с ГОСТ 19281/ ДСТУ 8541, %

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

As |

V |

|

Не более 0,12 |

0,80-1,10 |

0,50-0,80 |

0,50-0,80 |

Не более 0,035 |

Не более 0,030 |

0,60-0,90 |

0,40-0,60 |

до 0,08 |

Не более 0,12 |

Приблизительный состав сплава

Физико-механические свойства

Сталь 10ХСНД может свариваться всеми видами сварки без ограничений, а в нормализованном и отпущенном состоянии хорошо обрабатывается инструментом с режущими элементами из твердых и быстрорежущих сплавов, у которых Kv соответственно 1,4 и 1,12. Флокенонечувствительна и демонстрирует низкую склонность к отпускной хрупкости.

Флокенонечувствительна и демонстрирует низкую склонность к отпускной хрупкости.

По сравнению с углеродистыми конструкционными сталями обычного качества 10ХСНД демонстрирует улучшенную способность сопротивляться разрушению под воздействием влаги.

Физико-механические свойства низкоуглеродистой конструкционной стали 10ХСНД в соответствии с ГОСТ 19281/ ДСТУ 8541

|

Класс прочности |

Толщина продукции, мм |

Предел текучести σт, МПа |

Временное сопротивление, σв, МПа |

Относительное удлинение δ5, % |

|

Не менее |

||||

|

375 |

До 50 включительно |

375 |

510 |

20 |

|

390 |

До 50 включительно |

390 |

510 |

19 |

Применение

Учитывая свариваемость и способность хорошо сопротивляться атмосферной и электрохимической коррозии, сталь 10ХСНД находит применение:

- при индивидуальном и серийном производстве металлоконструкций промышленного и бытового назначения;

- в качестве конструкционного материала для изготовления спиральных камер гидротурбин, баллонов, работающих под давлением, железнодорожного подвижного состава;

- для изготовления деталей и изделий, рассчитанных на жесткие условия эксплуатации, значительные нагрузки и воздействие температур от -70 до +450ºС.

В случае функционирования оборудования в атомных установках, порог теплового воздействия ограничивается +400ºС.

В случае функционирования оборудования в атомных установках, порог теплового воздействия ограничивается +400ºС.

После упрочнения термообработкой изделия из 10ХСНД также отличаются износостойкостью, что делает их применение целесообразным и эффективным в устройствах запорной арматуры и при создании магистральных нефте- и газопроводов.

Аналог стали 10ХСНД в международной практике

|

Болгария |

10ChSND |

Прицепы-лесовозы НовосибАРЗ побеждают в тяжелых условиях благодаря высокопрочной стали Strenx®

Strenx® 700, высокопрочная сталь производства SSAB, обеспечивает исключительную долговечность и прочность в экстремальных погодных условиях. НовосибАРЗ, ведущий производитель лесовозов и полуприцепов в Сибири, выбрал сталь Strenx® для повышения грузоподъемности и надежности.

Труднопроходимая местность. Жестокий холод. Плохие дороги, иногда вообще без дорог. Грузовикам и прицепам производства сибирской компании «НовосибАРЗ» одинаково комфортно и в лесу, и на дорогах, и на пустынных грунтовых тропах в суровом климате.

Грузовикам и прицепам производства сибирской компании «НовосибАРЗ» одинаково комфортно и в лесу, и на дорогах, и на пустынных грунтовых тропах в суровом климате.

Компания была основана как мастерская по ремонту грузовых автомобилей в 1968 году в Новосибирске, Сибирь, когда она была частью бывшего Советского Союза. В начале 2000-х он переключился на производство полуприцепов-лесовозов. В настоящее время НовосибАРЗ является ведущим производителем лесовозов и полуприцепов для Сибири и Дальнего Востока, следуя тенденциям рынка и разрабатывая новые конструкции для этой сложной отрасли.

НовосибАРЗ является сертифицированным партнером ведущих брендов грузовых автомобилей, включая Man, Scania и Volvo. В январе 2017 года марка стали 10HSND, которая ранее использовалась для деревянных стоек, деревянных коек и рам, была заменена на Strenx® 700 от SSAB.

«Сегодня мы используем высокопрочную сталь Strenx Performance для рам и стоек лесовозных прицепов, а также для производства надстроек для шасси Man, Volvo и Scania, — сказал генеральный директор НовосибАРЗ Вадим Ананченко.

С пределом текучести 700 МПа (101,5 ksi) Strenx® 700 представляет собой высокопрочную высокопроизводительную сталь, используемую при проектировании и производстве тяжелых грузовиков и прицепов. Он входит в семейство марок Strenx® с пределом текучести от 600 до 1300 МПа (87–188,5 тысяч фунтов на кв. дюйм). Производится в виде пластин, полос, труб и профилей толщиной от 0,7 мм до 160 мм. Сочетание высокой прочности, хорошей формуемости и свариваемости, а также высокой ударной вязкости позволяет минимизировать вес прицепа при максимальной грузоподъемности. Уменьшение веса имеет решающее значение, так как каждый снятый фунт собственного веса может быть использован для увеличения грузоподъемности, снижения расхода топлива и углеродного следа.

Ананченко добавляет, что основной причиной перехода стало значительное улучшение прочности и долговечности стали Strenx® 700 по сравнению с предыдущей сталью, которую использовала компания. Он говорит, что это привело к увеличению срока службы продукта на 25 процентов. Кроме того, Strenx® 700 может использоваться в меньших размерах по сравнению с обычной сталью, что позволяет НовосибАРЗу делать свои деревянные столбы очень тонкими и легкими.

Кроме того, Strenx® 700 может использоваться в меньших размерах по сравнению с обычной сталью, что позволяет НовосибАРЗу делать свои деревянные столбы очень тонкими и легкими.

«Прицепы НовосибАРЗ работают в одних из самых суровых условий на планете, — говорит финансовый директор НовосибАРЗ Наталья Ананченко.

«Если наша продукция будет эффективно и успешно работать в местах, где часто бывает полное отсутствие дорог, где температура зимой может опускаться до минус 50 градусов по Цельсию, и где может потребоваться перевозка леса более чем на 300 километров в одну сторону, она должна быть сделана из самого надежного материала».

«Именно поэтому мы в НовосибАРЗ решили использовать высокопроизводительную сталь SSAB Strenx для наших самых требовательных приложений», — сказала она.

Программа качества My Inner Strenx®

Компания SSAB сертифицирует прицепы-лесовозы производства НовосибАРЗ по программе качества My Inner Strenx®. Это означает, что продукт оптимизирован, чтобы быть прочным и легким для требовательных применений, изготовлен из высококачественной стали Strenx® и изготовлен в соответствии со спецификациями конструкции и материалов, сертифицированными SSAB. Каждое устройство снабжено наклейкой My Inner Strenx® с уникальным серийным номером для отслеживания; это можно проверить, отсканировав QR-код на знаке или связавшись с SSAB.

Каждое устройство снабжено наклейкой My Inner Strenx® с уникальным серийным номером для отслеживания; это можно проверить, отсканировав QR-код на знаке или связавшись с SSAB.

Самая лучшая поддержка, которую могут получить клиенты

Производители прицепов могут добиться впечатляющих результатов, заменив низкоуглеродистую сталь на высокопроизводительную сталь Strenx®, что дает возможности совершенствовать оборудование так, как это было невозможно раньше. Прицепы, разработанные с использованием стали Strenx®, могут иметь значительно меньший вес, что приводит к увеличению полезной нагрузки, экономии топлива, снижению углеродного следа в течение жизненного цикла и увеличению прибыли компании.

Поддержка клиентов и услуги способствуют инновациям в сталелитейных технологиях в компании SSAB. Компания SSAB страстно стремится к успеху в бизнесе каждого из своих клиентов. Он посещает местных клиентов и предлагает семинары, вебинары и проекты развития по всему миру. SSAB поддерживает клиентов на протяжении всего процесса, от выбора материалов для конкретных продуктов, совместного проектирования и рекомендаций по инновациям до рекомендаций по эффективности производства, консультаций специалистов и рекомендаций по передовому опыту. Посетите страницу Strenx для прицепов, чтобы получить дополнительную информацию.

SSAB поддерживает клиентов на протяжении всего процесса, от выбора материалов для конкретных продуктов, совместного проектирования и рекомендаций по инновациям до рекомендаций по эффективности производства, консультаций специалистов и рекомендаций по передовому опыту. Посетите страницу Strenx для прицепов, чтобы получить дополнительную информацию.

Коротко о компании SSAB

SSAB — это узкоспециализированная международная сталелитейная компания, которая разрабатывает высокопрочные стали и предоставляет услуги для повышения производительности и устойчивого развития. Это ведущий производитель на мировом рынке современных высокопрочных сталей (AHSS) и закаленных и отпущенных сталей (Q&T).

Сталь Strenx® Performance — это марка высокопрочной конструкционной стали компании SSAB. Ее называют высокопроизводительной сталью, потому что она повышает производительность прицепов по сравнению с обычной конструкционной сталью.

Компания SSAB всегда была в авангарде устойчивого развития. С уверенностью, проистекающей из ее традиций, компания SSAB теперь стремится сделать еще больше. Компания SSAB планирует предложить рынку сталь, не содержащую ископаемого топлива, в 2026 году и сократить выбросы CO2 к 2045 году.

С уверенностью, проистекающей из ее традиций, компания SSAB теперь стремится сделать еще больше. Компания SSAB планирует предложить рынку сталь, не содержащую ископаемого топлива, в 2026 году и сократить выбросы CO2 к 2045 году.

Горячекатаный рулон: купить у производителя , труб и закрытых профилей, а также для ограждающих конструкций и фасадных элементов. Фасонные и круглые трубы в основном используются в этой отрасли для:

Несущие стальные конструкции и каркасы промышленных и гражданских объектов

Кожухи защитные для различных инженерных сетей (проводов и кабелей, пластиковых или других каналов)

Опора магистральных трубопроводов, водопроводных и тепловых сетей, мостов и эстакад

Линии канализации, дымоходы и вентиляционные системы

Для дорожного строительства – столбы, направляющие, дренажные элементы, осветительные столбы и заграждения

Металлоконструкции для использования на спортивных и детских площадках, для возведения заборов и перегородок и в других решениях

Основными требованиями данного сегмента к данному виду проката являются минимальные допуски на размеры, большая масса рулона, свариваемость, высокая прочность и ударная вязкость, трещиностойкость (в том числе при отрицательных температурах), а для некоторых специфических сфер – наружная стойкость. В последнее время в строительном сегменте наметилась тенденция замены холоднокатаного проката на менее дорогой, тонкий горячекатаный. Однако в настоящее время широко используются высокопрочные виды проката для снижения веса продукции.

В последнее время в строительном сегменте наметилась тенденция замены холоднокатаного проката на менее дорогой, тонкий горячекатаный. Однако в настоящее время широко используются высокопрочные виды проката для снижения веса продукции.

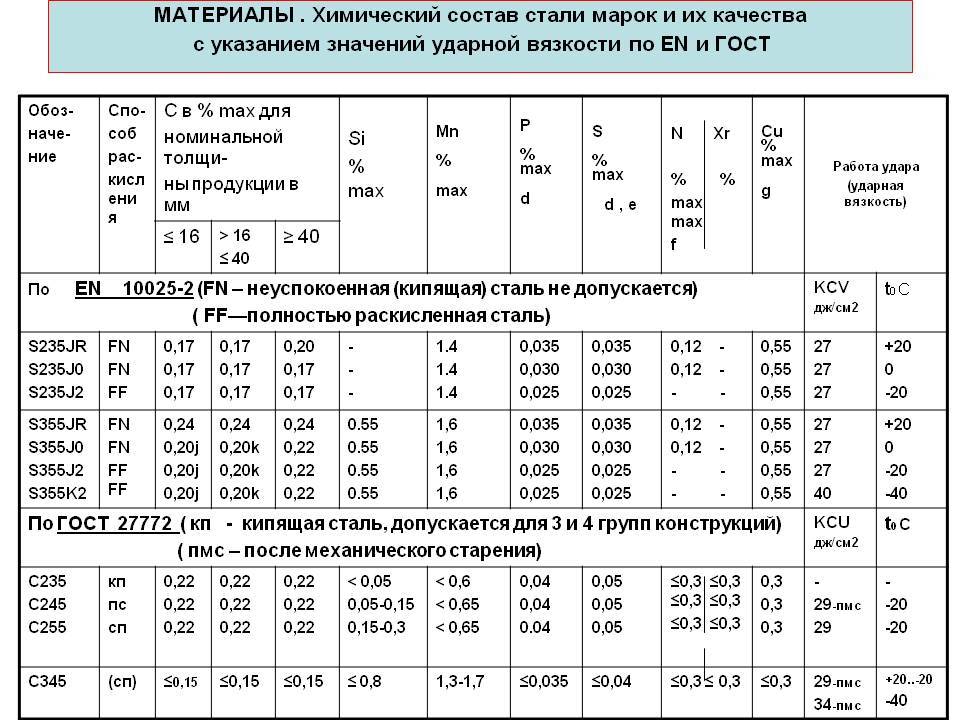

Популярные размеры: Толщина, мм Ширина, мм Внутренний диаметр, мм | 1,0-15 1000-2000 700+/-50; 750+/-50; 850+/-50 |

Масса, т | 16-30 |

Востребованные марки стали | S235JR, S235J0, S235J2, S275JR, S275J0, S275J2, S355JR, S355J0, S355J2, S355N, S355M, S355ML, ST2SSP, ST2SP, ST2SP, SST2SSP, ST2SSP, ST2SSP, ST2SSP, ST2SSP, SST2SSP, ST1KP, S420M, S420M, S420ML, ST1KP, S355ML, SST2SP, S420ML, ST1KP, S420ML, ST1KP, S420ML, ST1KP, S355ML, ST1, ST1KP, S355ML, ST2. |

Условия поставки | Горячекатаный, нормализованный и термомеханический прокат |

Сталь горячекатаная рулонная для производства труб большого диаметра

Трубы большого диаметра из горячекатаной стали производятся со спиральными швами. Такая технология позволяет производить трубы диаметром до 2520 мм для следующих сегментов:

Магистральные трубопроводы для транспортировки нефти, газа и других веществ

Технологические трубопроводы, сети теплоснабжения, водопроводы и канализации

Опоры промышленных объектов, мостов и эстакад, элементы береговых и морских платформ

Для этих целей горячекатаный стальной лист должен быть в рулонах массой до 32 тонн, что позволяет увеличить производительность оборудования и выход продукции. Тпк должен обладать такими свойствами, как хорошая свариваемость, высокая прочность и ударная вязкость, трещиностойкость (в том числе при отрицательных температурах). Учитывая повышенную агрессивность транспортируемых веществ, растет спрос на стальной прокат с гарантированной стойкостью к сероводородным средам (ГИС, ССС). Более высокое технологическое давление внутри трубопроводов влечет за собой необходимость применения труб с более толстыми стенками и из высокопрочных марок стали типа Х60-Х100.

Тпк должен обладать такими свойствами, как хорошая свариваемость, высокая прочность и ударная вязкость, трещиностойкость (в том числе при отрицательных температурах). Учитывая повышенную агрессивность транспортируемых веществ, растет спрос на стальной прокат с гарантированной стойкостью к сероводородным средам (ГИС, ССС). Более высокое технологическое давление внутри трубопроводов влечет за собой необходимость применения труб с более толстыми стенками и из высокопрочных марок стали типа Х60-Х100.

Популярные размеры: Толщина, мм Ширина, мм Внутренний диаметр, мм | 3,0-25 1000-2100 700+/-50; 750+/-50; 850+/-50 |

Масса, т | До 32 |

Востребованные марки стали | Для трубопроводов: А, В, Х42, Х46, Х52, Х56, Х60, Х65, Х70, Х80, Х90 и др. Для конструкций и опор: А, Б, Д, Е, А32, Д32, Е32, А36, Д36, Е36, А40, Д40, Е40, Ф40 или их аналог по судостроительным регистрам; S235-S960 согласно EN 10025 (i. 1-6), EN 10225 |

Условия поставки | Прокат нормализованный и термомеханический прокат |

Рулоны горячекатаной стали для повторной прокатки

Значительная часть мирового производства горячекатаной стали используется в качестве сырья для производства холоднокатаной продукции. Ключевые требования к горячекатаному прокату включают узкий диапазон допусков на размеры, пластичность, высокое качество поверхности, а также отсутствие ржавчины, внешних и внутренних дефектов.

Рулоны горячекатаного проката перед холодной прокаткой подвергаются кислотному травлению для очистки поверхности от ржавчины и других загрязнений. Производители холоднокатаного проката, не имеющие линий травления или ограниченные в их использовании, размещают заказы на горячекатаный прокат, уже протравленный и/или промасленный.

Популярные размеры: Толщина, мм Ширина, мм Внутренний диаметр, мм | 1,2-6,0 1000-1500 700+/-50; 750+/-50; 850+/-50 |

Масса, т | 20-30 |

Востребованные марки стали | 1005, 1006, 1008, 1012 и т. д. по ASTM A568, SAE 1005, SAE 1006, SAE1008 и т. д. по SAE J 403, ASTM A36, S235, S275, S355 (JR/J0/J2), 08kp, 08пс, 08сп, 08Ю и их аналоги |

Условия поставки | Горячекатаный, нормализованный прокат (также травленый или травленый и промасленный) |

Сталь горячекатаная в рулонах для машиностроения

Сталь горячекатаная в рулонах широко используется в следующих сегментах машиностроения:

Станкостроение и тяжелое машиностроение (корпуса и узлы станков, горнодобывающих, дорожных и подъемно-транспортных машин)

Автомобилестроение (кузова легковых и грузовых автомобилей, элементы обшивки грузовых вагонов, цистерн, стрелы автокранов и др.

)

)Для производства компонентов сельскохозяйственных машин (плугов, ножей, борон, деталей сеялок и корпусов сельскохозяйственных машин)

Более широкое использование высокопрочного, низколегированного проката (двухфазные стали, стали ТМХП и др.) позволяет снизить массу машин и оборудования и тем самым повысить их грузоподъемность и эффективность эксплуатации.

Популярные размеры: Толщина, мм Ширина, мм Внутренний диаметр, мм | 1,3-25 1000-2000 650+/-50; 750+/-50; 850+/-50 |

Масса, т | 10-25 |

Востребованные марки стали | S235-S355 (JR/J0/J2), S355-S460 M/ML, DD11, DD12, DD14, S315MC, S355MC, S420MC, S500MC, S960MC, DP550, DP600, 30MnB5, 36MnB5, 16Mn5NCrB5, P355N, P355N, , П275НЛ2, П355НЛ2, П460НХ, П460НЛ1, П460НЛ2, 20, 25, 30, 35, 40, 45, 09г2, 09г2с, 10ХНДП, 10ХСНД, 15ХСНД и др. |

, Ст4пс, Ст4сп, Ст5пс, Ст5сп, 08, 08пс, 10кп, 10пс, 10сп, 15кп, 15пс, 15сп, 20, 25, 30, 35, 40, 45, 09г2, 09г2с, 10ХНДП, 10ХСНД, 15ХСНД и др.

, Ст4пс, Ст4сп, Ст5пс, Ст5сп, 08, 08пс, 10кп, 10пс, 10сп, 15кп, 15пс, 15сп, 20, 25, 30, 35, 40, 45, 09г2, 09г2с, 10ХНДП, 10ХСНД, 15ХСНД и др. (API 5L и ТУ заказчика)

(API 5L и ТУ заказчика)