Применение белого чугуна: Белый чугун: применение, свойства, структура, состав

alexxlab | 27.06.2023 | 0 | Разное

Применение белого чугуна

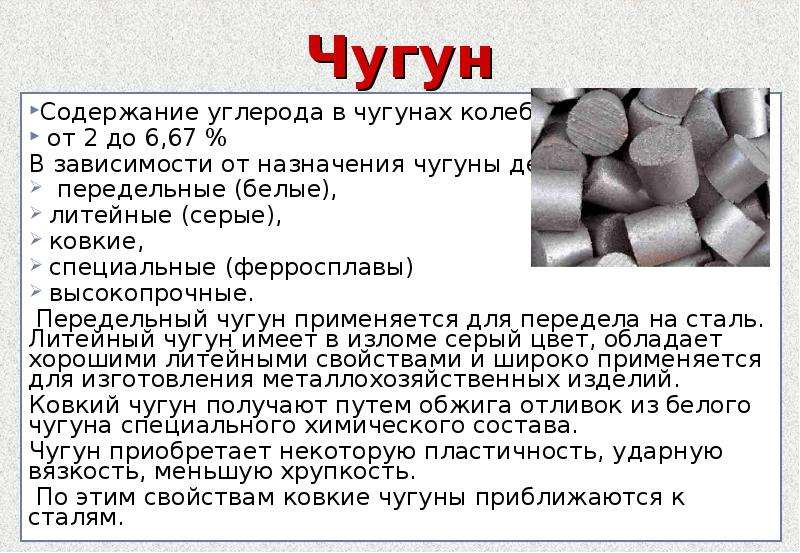

Белый чугун – это сплав с большим содержанием углерода, имеющий на изломе светлый цвет. Находящийся в его составе цементит, дает излому некоторый блеск, а за счет графита чугун имеет светлый оттенок. Основное использование данного материала – переплавка в различные сплавы. В зависимости от формы зерен графитов, определяется вид чугуна.

В составе белого чугуна могут быть сера, фосфор, кремний, марганец. А так как сам по себе материал довольно хрупкий, то в него так же могут добавлять хром, ванедий, никель, алюминий для получения прочности.

Чугун можно одновременно определять как высокотвердый и хрупкий материал, в результате чего обработка заготовок привычным механическим способом становится затруднительной (фрезерование, резание и другие). Для более успешной обработки необходимо обращаться к специальным приемам, где задействованы инструменты из быстрорежущей стали.

В промышленности крайне редко можно встретить применение белого чугуна в чистом виде, обычно он используется для переплавки в стали.

Во время выплавки материала можно контролировать степень графитизации, и в результате получить некоторые переходные стадии чугуна, которые называют отбеленным чугуном. В нем помимо карбида железа находится графитовый углерод. Обычно полученный таким способом чугун применяется для фрикционных деталей механизмов сухого трения. Самое известное использование их – тормозные колодки. Ну а так как получаемые сплавы имеют повышенную износоустойчивость, то их можно использовать для прокатного оборудования (валы и валки).

Помимо полученной крепости, материалу можно придать жаростойкость, износоустойчивость. Для этого белый чугун дополнительно легируется никелем и хромом. Полученный справ так и называют износостойким. Область применения такого материала – отливка деталей, которые впоследствии подвергаются термообработке.

Чтобы получить износостойкий чугун, помимо никеля и хрома в основной сплав могут быть добавлены и другие компоненты, но в гораздо меньшем количестве (титан, медь). Они то и придают материалу ожидаемую износостойкость, необходимую для арматуры и деталей печей, пескометов, мельниц, дробометов.

Маркировка белого чугуна начинается от предельного, показывая, какая часть кремния в нем находится: П, ПЛ, ПФ, ПВК. Если чугун имеет износостойкость, то его маркировка будет соответствующей: ИЧХ, ИЧ. И каждый раз исходным материалом для нового справа является белый доэвтектический чугун. Для получения ковкого чугуна необходимо использовать метод обжига.

29/07/2013, 09:07

Ручные лебедки: особенности, виды, преимущества

Электрические лебедки промышленного назначения

Лазерная резка металла

Конструкционные особенности двухэтажных зданий из металлоконструкций и сэндвич-панелей

Наиболее эффективным способом противостояния возгораниям

Применение, свойства и структура белого чугуна

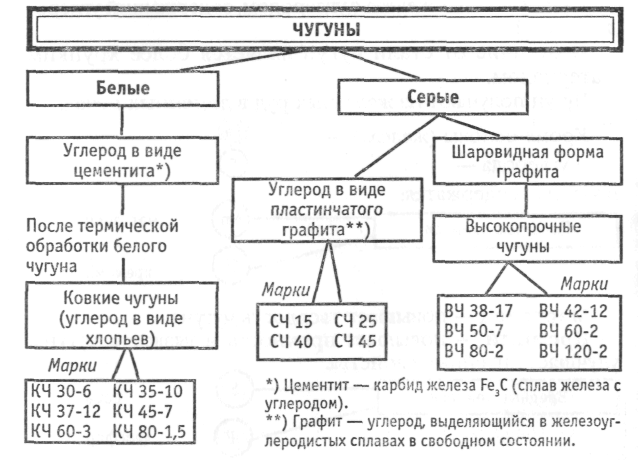

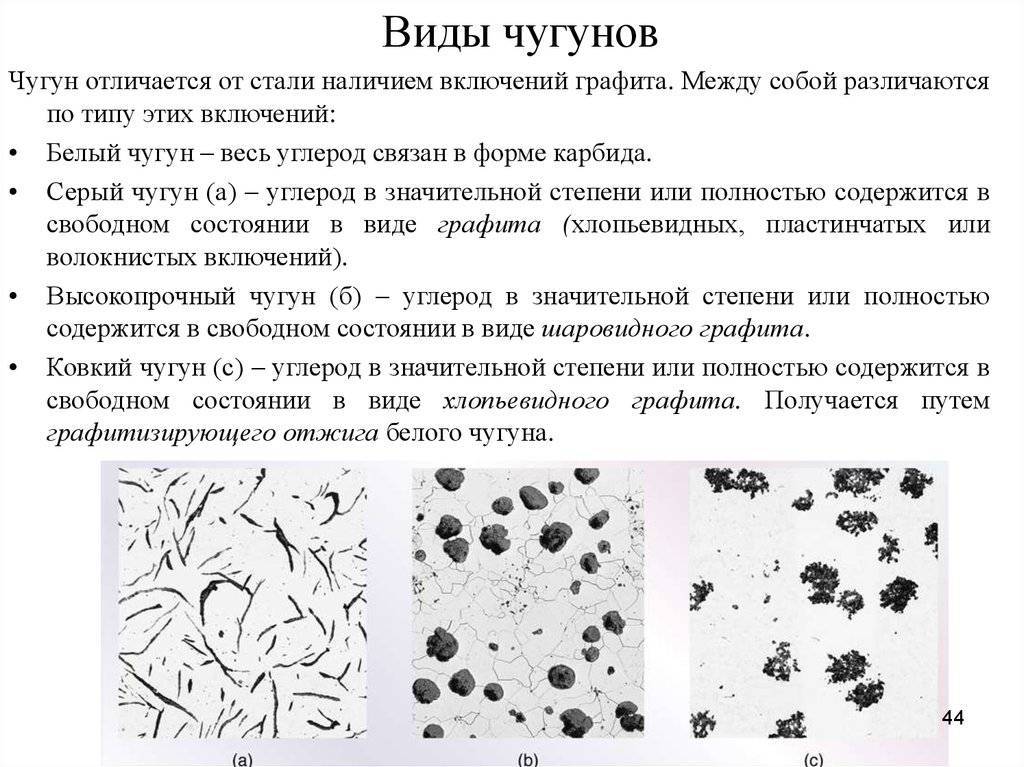

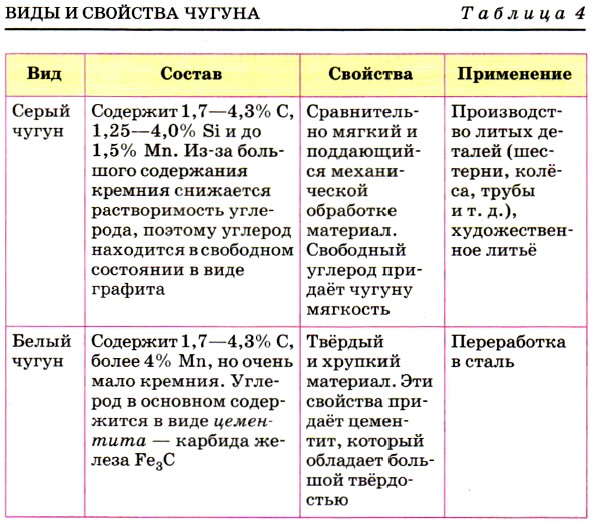

Чугуном называется сплав железа с углеродом и другими элементами. Стоит отметить, что главной особенностью чугуна является именно содержание в справе углерода, минимальное значение которого должно составлять 2,14%. Именно данный показатель содержания углерода в сплаве является точкой предельной растворимости углерода в аустените на диаграмме состояний. Все сплавы, в которых количество углерода ниже, чем 2,14%, называются сталью. Благодаря углероду сплавы железа приобретают твердость, однако, при этом, теряют свою пластичность наряду с вязкостью. Углерод в чугуне присутствует в виде графита или цементита. В зависимости от того, графит какой формы содержится в чугуне графит, различают несколько видов чугуна:

Стоит отметить, что главной особенностью чугуна является именно содержание в справе углерода, минимальное значение которого должно составлять 2,14%. Именно данный показатель содержания углерода в сплаве является точкой предельной растворимости углерода в аустените на диаграмме состояний. Все сплавы, в которых количество углерода ниже, чем 2,14%, называются сталью. Благодаря углероду сплавы железа приобретают твердость, однако, при этом, теряют свою пластичность наряду с вязкостью. Углерод в чугуне присутствует в виде графита или цементита. В зависимости от того, графит какой формы содержится в чугуне графит, различают несколько видов чугуна:

- белый;

- серый;

- ковкий;

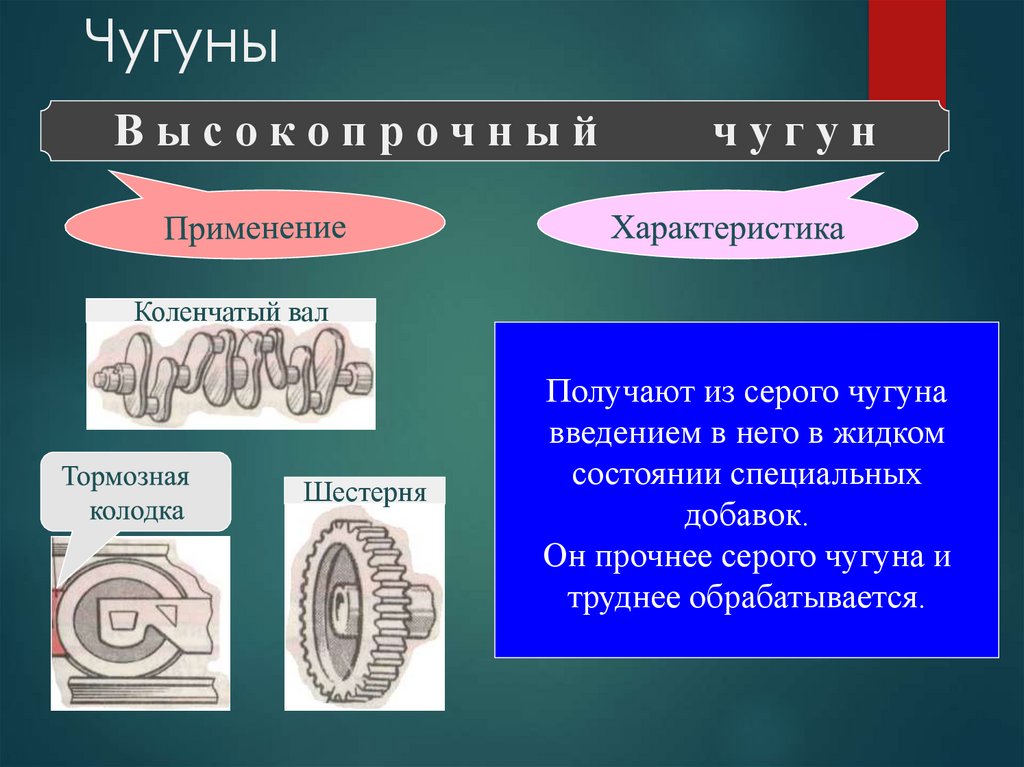

- высокопрочный.

Кроме углерода в составе чугуна присутствуют также примеси. Как правило это кремний, марганец, сера, фосфор. Чугун сочетает в себе два качества – с одной стороны это хрупкость, с другой стороны – прочность. Именно это делает чугун незаменимым во многих сферах человеческой деятельности.

Белый чугун в своем составе содержит углеродные соединения – цементиты. Своим названием белые чугуны обязаны характерному белому окрасу и блеску, хорошо видному на изломе. Такой блеск образуется на поверхности чугуна в связи с отсутствием в сплаве больших включений графита. В белом чугуне выявить графит можно только двумя путями – с помощью спектрального анализа или химического.

Состав белого чугуна

Углерод в белом чугуне имеет связанный вид. (Fe3C). Его количественное содержание в данном сплаве определяет следующие виды белого чугуна:

- доэвтектический белый чугун. Для данного чугуна характерно содержание углерода от 2,14% до 4,3%. После полного остывания структура данного чугуна представляет собой структуру перлита, ледебурита (перлит и цементит), а также вторичного цементита;

- эвтектический белый чугун. Основной характеристикой данного сплава является содержание углерода в количестве 4,3%;

- заэвтектический белый чугун отличается от двух предыдущих видов повышенным содержанием в своем составе углерода – от 4,35% до 6,67%.

Кроме этого, данный сплав также подразделяется на обыкновенный, отбеленный, а также легированный.

Внутренняя структура белого чугуна представлена сплавами двух химических элементов – железа и углерода. Вопреки тому, что производство белого чугуна осуществляется в условиях достаточно высокого температурного режима, он сохраняет мелко зернистую структуру, что, в свою очередь, и дает тот самый характерный белый цвет на изломе детали, выполненной из данного чугуна.

Стоит отметить, что структура доэвтектического сплава всегда присутствует цементит, процентное содержание которого может достигать 100%. Однако, данная ситуация больше характерна для эвтектического металла. А вот заэвтектический вид белого чугуна состоит из эвтектики и первичного цементита.

Представителем таких сплавов является отбеленный чугун, в основе которого находится серый или высокопрочный чугун. В поверхностном слое данного чугуна отмечается высокое процентное содержания ледебурита и перлита.

В чугуне также могут присутствовать и легированные элементы, такие как хром, никель, алюминий и другие. В зависимости от того, какое количество легируемых элементов содержится в составе чугуна, существуют следующие виды сплавов:

- низколегированные, содержащие в своем составе максимум 2,5% легирующих добавок;

- среднелегированные, в которых процентное содержание легируемых добавок может составлять 10%;

- высоколегированные, которые содержат 10% и более легируемых элементов.

Свойства белого чугуна

Как уже говорилось выше, чугун отличается своей прочностью и хрупкостью одновременно. Однако, данное сочетание качеств придает ему множество уникальных свойств, делающих чугун незаменимым материалом для применения во многих сферах человеческой деятельности.

Среди таких качеств можно выделить следующие:

- высокая твердость;

- высокое удельное сопротивление;

- высокая износостойкость;

- устойчивость к воздействию на материал высоких температур;

- устойчивость к коррозии, а также к различного рода кислотам.

Стоит отметить, что белые чугуны, в которых отмечается пониженное процентное содержание углерода, более устойчивы к воздействию на них высоких температур. Данное свойство применяется с целью уменьшения числа трещин в отливках.

- низкие литейные свойства;

- хрупкий;

- отливки и детали из белого чугуна плохо поддаются обработке;

- большая усадка, порой достигающая 2%;

- низкая стойкость к ударам;

- плохая свариваемость.

Применение белого чугуна

В связи с тем, что обыкновенный белый чугун плохо поддается механической и термической обработке, область его применения является достаточно ограниченной. Как правило для изготовления изделий его используют в виде необработанных или частично обработанных отливок.

Как правило для изготовления изделий его используют в виде необработанных или частично обработанных отливок.

Однако, все же сплав используется для изготовления габаритных изделий простой конфигурации, а также узлов и агрегатов, постоянно подвергающихся воздействию абразивных материалов. В связи с этим он нашел свое применение в машиностроении, станкостроении, судостроении. Так, белый чугун используется для изготовления корпусов и деталей станков и прокатных станов, шаров для мельниц, приводных и опорных колес. Также он является сырьем для производства некоторых деталей легковых и грузовых автомобилей, тракторов, комбайнов, а также различной габаритной сельскохозяйственной техники. Легирующие элементы, как уже писалось выше, позволяют существенно улучшить сплав, наделяя его специально заданными свойствами. Это позволяет использовать белый чугун для производства плит, имеющих различную форму поверхности.

Стоит отметить, что белый чугун представляет собой сырье, из которого изготавливаются ковкие сорта железоуглеродистых чугунных и стальных сплавов.

Теги: чугун , легированный чугун , использование чугуна , белый чугун , доэвтектический чугун , эвтектический чугун , заэвтектический чугун

Белый чугун – ISPATGURU

Белый чугун

- Satyendra

- 14 мая 2014

- 0 Комментарии

- литье из аллоя, чугун, графит, микро -структура, белый железо,

191919191919191919191919 1919 19 1919 Белый чугун

Термин «чугун» относится к тем сплавам железа и кремния, которые содержат 1,8 % – 4 углерода (C) и обычно 0,5 % – 3 % кремния (Si). Чугун является важным конструкционным материалом, обладающим рядом преимуществ, в основном хорошей литейностью и обрабатываемостью, а также умеренными механическими свойствами.

Белый чугун содержит 1,8–3,6 % C, 0,5–1,9 % Si и 1–2 % марганца (Mn). Белые чугуны называются так потому, что при разрушении поверхность излома белая. Это отличается от серой поверхности излома, обычно характерной для других чугунов, содержащих графит.

Это отличается от серой поверхности излома, обычно характерной для других чугунов, содержащих графит.

Белый чугун — это чугун без каких-либо легирующих добавок и с низким содержанием C и Si, так что структура представляет собой твердый хрупкий карбид железа (Fe?C, также называемый цементитом) без свободного графита. Высокая скорость охлаждения предотвращает осаждение C в виде графита. Вместо этого С, который находится в растворе в расплаве, образует карбид железа. Структура белого чугуна состоит из перлита и ледебурита, эвтектической смеси перлита (преобразованного из аустенита) и цементита. Цементит твердый и хрупкий и доминирует в микроструктуре белого чугуна. Таким образом, белый чугун является твердым и хрупким и имеет белый кристаллический излом, поскольку он практически не содержит графита. Типичная микроструктура белого чугуна показана на рис. 1.

Рис. 1 Типичная микроструктура белого чугуна

Белый чугун не обладает такой легкой литейностью, как другие чугуны, потому что его температура затвердевания обычно выше, и он затвердевает с углеродом в его комбинированной форме в виде карбида железа. .

.

Белый чугун обладает высокой прочностью на сжатие и отличной износостойкостью, сохраняет свою твердость в течение ограниченного времени даже до красного каления. Его можно получить в отдельных областях отливки, например, на периферии кулачка, вызывая локальное быстрое затвердевание железа. Белый чугун на поверхности отливки называют кокилью. Его получают путем изготовления той части формы, где требуется белый чугун, из материала, который может очень быстро отводить тепло, такого как железо или графит. В некоторых случаях отливки разрабатываются и производятся так, чтобы иметь белую структуру в определенных областях и серую или чешуйчатую структуру в других местах для повышения ударной вязкости. Применение этих чугунов ограничено из-за недостаточной ударопрочности и сложности сохранения структуры в более толстых секциях.

Благодаря большой массе карбидов, особенно в легированном виде, белый чугун обладает отличной стойкостью к износу и истиранию. Он обычно используется для износостойкой поверхности. Он используется для дробеструйных сопел, валков прокатных станов, дробилок, измельчителей и футеровок шаровых мельниц. Охлаждая серый или ковкий чугун снаружи и давая ему медленно остыть внутри, можно изготавливать детали с твердой поверхностью из белого чугуна с ковким сердечником (отбеленное литье).

Он используется для дробеструйных сопел, валков прокатных станов, дробилок, измельчителей и футеровок шаровых мельниц. Охлаждая серый или ковкий чугун снаружи и давая ему медленно остыть внутри, можно изготавливать детали с твердой поверхностью из белого чугуна с ковким сердечником (отбеленное литье).

Пластичность белого чугуна можно улучшить путем превращения в ковкий чугун при длительном нагреве от 800°С до 9°С.00 град С в неокислительной атмосфере. Цементит превращается в мелкие кластеры графита. Типичные области применения ковкого чугуна включают шатуны, шестерни и клапаны для тяжелых условий эксплуатации.

Белый чугун хрупок и почти не поддается механической обработке. Он очень твердый и поэтому трудно режется. Эти чугуны очень твердые, поэтому для резки во время подготовки образцов для микроскопического анализа рекомендуется использовать кубический отрезной круг из нитрида бора. Под микроскопом цементит можно наблюдать при большом увеличении в виде перлита в результате превращения высокотемпературных аустенитных дендритов. Матрица ферритовая.

Матрица ферритовая.

Высоколегированный белый чугун

Высоколегированный белый чугун отличается от обычного чугуна тем, что содержит легирующие элементы. В этих чугунах содержание легирующих элементов значительно превышает 4 %, и, следовательно, они не могут быть получены ковшовыми добавками к чугунам стандартных составов. Их обычно производят в литейных цехах, специально оборудованных для производства высоколегированных чугунов.

Высоколегированные белые чугуны в основном используются для обеспечения стойкости к истиранию и легко отливаются в детали, необходимые в машинах для дробления, измельчения и обработки абразивных материалов. Содержание хрома в высоколегированных белых чугунах повышает коррозионную стойкость этих чугунов. Большая объемная доля первичных и/или эвтектических карбидов в их микроструктуре обеспечивает высокую твердость, необходимую для дробления и измельчения других материалов. Металлическая матрица, поддерживающая карбидную фазу в этих чугунах, может регулироваться количеством легирующего элемента, а также термической обработкой для достижения надлежащего баланса между стойкостью к истиранию и ударной вязкостью, необходимой для выдерживания повторяющихся ударов.

Твердость отливок из высоколегированного белого чугуна обычно находится в диапазоне от HB 450 до HB 800, тогда как твердость отливок из низколегированного белого чугуна (содержание легирующих элементов менее 4 %) обычно находится в диапазоне от HB 350 до HB 800. HB 550.

Высоколегированные белые чугуны делятся на две основные группы:

- Никелевые (Ni) – хромовые (Cr) белые чугуны – это чугуны с низким содержанием хрома, содержащие от 3 % до 5 % Ni и 1 % до 4 % Cr. Одна марка этих чугунов содержит от 7 % до 11 % Cr.

- Хромомолибденовые (Mo) белые чугуны. Эти белые чугуны содержат от 11 % до 23 % Cr, до 3 % Mo и часто дополнительно легированы никелем или медью (Cu).

Существует также третья группа высоколегированных белых чугунов. Эта группа включает белый чугун с содержанием 25 % или 28 % Cr, который может содержать добавки других легирующих элементов Mo и/или Ni до 1,5 %. Хромоникелевые белые чугуны также обычно классифицируются как Ni-твердые типы от 1 до 4.

Белые никель-хромовые чугуны также известны как Ni-твердые чугуны. Эти белые чугуны производятся более 50 лет и являются старейшей группой высоколегированных белых чугунов промышленного значения. Никелированные белые чугуны являются очень экономичными материалами для дробления и измельчения. Это мартенситные белые чугуны, в которых Ni является основным легирующим элементом. Ni на уровне от 3 % до 5 % эффективно подавляет превращение аустенитной матрицы в перлит, тем самым обеспечивая образование твердой мартенситной структуры (обычно содержащей значительное количество остаточного аустенита) при охлаждении в литейной форме. Процентное содержание хрома в этих легированных белых чугунах находится на уровне от 1,4 % до 4 %, чтобы обеспечить затвердевание чугуна как карбида, то есть противодействовать графитизирующему эффекту никеля.

Оптимальный состав никель-хромового белого чугуна зависит от свойств, необходимых для условий эксплуатации, а также от размеров и веса отливки. Сопротивление истиранию обычно зависит от объемной твердости и объема карбида в микроструктуре. Существует четыре типа белых чугунов Ni-Cr.

Сопротивление истиранию обычно зависит от объемной твердости и объема карбида в микроструктуре. Существует четыре типа белых чугунов Ni-Cr.

Первый тип называется «Класс I тип A» или «Ni-Hard 1». Этот тип белого чугуна используется, когда основным требованием является стойкость к истиранию, а устойчивость к ударным нагрузкам имеет второстепенное значение.

Второй тип называется «Класс I тип B» или «Ni-Hard 2». Этот тип белого чугуна имеет более высокую ударную вязкость из-за меньшего содержания карбида и используется в тех областях, где присутствуют повторяющиеся удары.

Третий тип называется «Класс J тип C» или Ni-Hard 3. Это специальная марка сплава Ni-Cr. Он используется для кокильного литья, специализированных процессов литья в песчаные формы, а также для производства мелющих шаров и заготовок.

Четвертый тип называется «Класс I тип D» или Ni-Hard 4. Это модифицированное железо Ni-Cr, которое содержит более высокие уровни Cr, от 7 % до 11 %, и повышенное содержание Ni, от 7 до 11 %. от 5 % до 7 %. Содержание C в железе варьируется в зависимости от свойств, необходимых для предполагаемого использования.

от 5 % до 7 %. Содержание C в железе варьируется в зависимости от свойств, необходимых для предполагаемого использования.

Белый чугун с высоким содержанием хрома обладает очень хорошей стойкостью к истиранию. Эти белые чугуны эффективно используются в шламовых насосах, кирпичных формах, мельницах для измельчения угля, дробеструйном оборудовании и компонентах для разработки карьеров, добычи твердых пород и измельчения. В некоторых случаях эти легированные белые чугуны также должны выдерживать большие ударные нагрузки. Чугуны этой группы признаны обладающими лучшим сочетанием ударной вязкости и стойкости к истиранию среди белых чугунов.

Как и в случае с большинством износостойких материалов, в белых чугунах с высоким содержанием Cr также существует компромисс между износостойкостью и ударной вязкостью. Изменяя состав и термическую обработку, эти свойства можно регулировать для удовлетворения потребностей большинства абразивных применений. Спецификация ASTM A 532 охватывает составы и твердость двух основных классов белых чугунов с высоким содержанием Cr. Белые хромомолибденовые чугуны (класс II по ASTM A532) содержат от 11 % до 23 % Cr и до 3,5 % Mo и обычно доступны либо в литом виде с аустенитной или аустенитно-мартенситной матрицей, либо в виде термически обработанных с мартенситной микроструктурой матрицы. для максимальной стойкости к истиранию и прочности. Эти белые чугуны обычно считаются самыми твердыми из всех марок белых чугунов. По сравнению с белым чугуном Ni-Cr с более низким содержанием сплава эвтектические карбиды более твердые и могут подвергаться термообработке для получения отливок с более высокой твердостью. Mo, а также Ni и Cu, когда это необходимо, добавляют для предотвращения перлита и обеспечения максимальной твердости.

Белые хромомолибденовые чугуны (класс II по ASTM A532) содержат от 11 % до 23 % Cr и до 3,5 % Mo и обычно доступны либо в литом виде с аустенитной или аустенитно-мартенситной матрицей, либо в виде термически обработанных с мартенситной микроструктурой матрицы. для максимальной стойкости к истиранию и прочности. Эти белые чугуны обычно считаются самыми твердыми из всех марок белых чугунов. По сравнению с белым чугуном Ni-Cr с более низким содержанием сплава эвтектические карбиды более твердые и могут подвергаться термообработке для получения отливок с более высокой твердостью. Mo, а также Ni и Cu, когда это необходимо, добавляют для предотвращения перлита и обеспечения максимальной твердости.

Белый чугун с высоким содержанием Cr (класс III по ASTM A 532) представляет собой самый старый сорт белого чугуна с высоким содержанием Cr, самые ранние патенты на который относятся к 1917 году. Эти белые чугуны общего назначения, также называемые 25 % Cr и 28 Чугуны с % Cr содержат от 23 % до 28 % Cr и до 1,5 % Мо. Для предотвращения образования перлита и достижения максимальной твердости Мо добавляется во все литые секции, кроме самых легких. Также практикуется легирование Ni и Cu до 1 %. Хотя максимально достижимая твердость не так высока, как у белых хромомолибденовых чугунов класса II, эти легированные белые чугуны выбирают, когда также требуется стойкость к коррозии.

Для предотвращения образования перлита и достижения максимальной твердости Мо добавляется во все литые секции, кроме самых легких. Также практикуется легирование Ni и Cu до 1 %. Хотя максимально достижимая твердость не так высока, как у белых хромомолибденовых чугунов класса II, эти легированные белые чугуны выбирают, когда также требуется стойкость к коррозии.

CI (чугун) |

Чугун представляет собой группу сплавов железо-углерод с содержанием углерода более 2%. [1] Составляющие сплава влияют на его цвет при изломе: белый чугун имеет примеси карбидов, которые позволяют трещинам проходить насквозь; серый чугун имеет графитовые чешуйки, которые отклоняют проходящую трещину и вызывают бесчисленное количество новых трещин по мере разрушения материала.

Углерод (C) и кремний (Si) являются основными легирующими элементами в количестве от 2,1–4 % масс. и 1–3 % масс. соответственно. Сплавы железа с меньшим содержанием углерода известны как стали. Хотя технически это делает эти базовые сплавы тройными сплавами Fe-C-Si, принцип затвердевания чугуна можно понять из бинарной фазовой диаграммы железо-углерод. Поскольку составы большинства чугунов находятся примерно в точке эвтектики системы железо-углерод, температуры плавления тесно связаны между собой, обычно в диапазоне от 1150 до 1200 °C (от 2100 до 2,19 °C).0 °F), что примерно на 300 °C (572 °F) ниже температуры плавления чистого железа.

Хотя технически это делает эти базовые сплавы тройными сплавами Fe-C-Si, принцип затвердевания чугуна можно понять из бинарной фазовой диаграммы железо-углерод. Поскольку составы большинства чугунов находятся примерно в точке эвтектики системы железо-углерод, температуры плавления тесно связаны между собой, обычно в диапазоне от 1150 до 1200 °C (от 2100 до 2,19 °C).0 °F), что примерно на 300 °C (572 °F) ниже температуры плавления чистого железа.

Чугун имеет тенденцию быть хрупким, за исключением ковких чугунов. Благодаря относительно низкой температуре плавления, хорошей текучести, литейности, отличной обрабатываемости, устойчивости к деформации и износостойкости, чугуны стали конструкционным материалом с широким спектром применения и используются в трубах, машинах и деталях автомобильной промышленности, таких как цилиндры. головки (сокращение использования), блоки цилиндров и картеры коробок передач (сокращение использования). Он устойчив к разрушению и ослаблению при окислении (ржавчине).

Самые ранние артефакты из чугуна датируются 5 веком до н.э. и были обнаружены археологами на территории современного Цзянсу в Китае. Чугун использовался в древнем Китае для войны, сельского хозяйства и архитектуры. [2] В 15 веке чугун стал использоваться для артиллерийских работ в Бургундии, Франции и Англии во время Реформации. [3] Первый чугунный мост был построен в 1770-х годах Авраамом Дарби III и известен как Железный мост. Чугун также используется в строительстве зданий.

Производство

Чугун производится путем переплавки чугуна, часто вместе со значительным количеством железного лома, стального лома, известняка, углерода (кокса) и принятия различных мер для удаления нежелательных загрязнителей. Фосфор и сера могут выгореть из расплавленного железа, но при этом выгорает и углерод, который необходимо заменить. В зависимости от применения содержание углерода и кремния регулируется до желаемого уровня, который может составлять от 2 до 3,5% и 1-3% соответственно. Затем в расплав добавляются другие элементы, прежде чем окончательная форма будет получена путем литья. [ citation required ]

Затем в расплав добавляются другие элементы, прежде чем окончательная форма будет получена путем литья. [ citation required ]

Железо иногда плавят в специальных доменных печах, известных как вагранки, но чаще плавят в электрических индукционных печах или электродуговых печах. [ citation required ] После завершения плавки расплавленное железо выливается в раздаточный котел или ковш.

Типы

Легирующие элементы

Железоцементит метастабильная диаграмма.

Свойства чугуна изменяются путем добавления различных легирующих элементов или сплавов. После углерода кремний является наиболее важным сплавом, потому что он вытесняет углерод из раствора. Вместо этого углерод образует графит, что приводит к более мягкому железу, уменьшает усадку, снижает прочность и плотность. Сера, если она присутствует, образует сульфид железа, который предотвращает образование графита и увеличивает твердость. Проблема с серой заключается в том, что она делает расплавленный чугун вязким, что приводит к кратковременным дефектам. Чтобы противодействовать воздействию серы, добавляют марганец, потому что они образуют сульфид марганца вместо сульфида железа. Сульфид марганца легче расплава, поэтому он всплывает из расплава в шлак. Количество марганца, необходимое для нейтрализации серы, составляет 1,7 × содержание серы + 0,3%. Если добавить больше этого количества марганца, то образуется карбид марганца, который увеличивает твердость и холодостойкость, за исключением серого чугуна, где до 1% марганца увеличивает прочность и плотность. [4]

Чтобы противодействовать воздействию серы, добавляют марганец, потому что они образуют сульфид марганца вместо сульфида железа. Сульфид марганца легче расплава, поэтому он всплывает из расплава в шлак. Количество марганца, необходимое для нейтрализации серы, составляет 1,7 × содержание серы + 0,3%. Если добавить больше этого количества марганца, то образуется карбид марганца, который увеличивает твердость и холодостойкость, за исключением серого чугуна, где до 1% марганца увеличивает прочность и плотность. [4]

Никель является одним из наиболее распространенных легирующих элементов, поскольку он очищает структуру перлита и графита, повышает ударную вязкость и выравнивает разницу в твердости между толщинами срезов. Хром добавляют в ковш в небольших количествах для уменьшения количества свободного графита, получения отбела и потому, что он является мощным стабилизатором карбида; никель часто добавляют вместе. Вместо 0,5% хрома можно добавить небольшое количество олова. Медь добавляется в ковш или в печь в количестве порядка 0,5–2,5% для уменьшения отбела, рафинирования графита и повышения текучести. Молибден добавляется в количестве порядка 0,3–1% для увеличения холода и улучшения структуры графита и перлита; его часто добавляют в сочетании с никелем, медью и хромом для получения высокопрочного железа. Титан добавляют в качестве дегазатора и раскислителя, но он также увеличивает текучесть. В чугун добавляют 0,15–0,5 % ванадия для стабилизации цементита, повышения твердости, повышения износостойкости и теплостойкости. 0,1–0,3% циркония способствует образованию графита, раскислению и повышению текучести. [4]

Медь добавляется в ковш или в печь в количестве порядка 0,5–2,5% для уменьшения отбела, рафинирования графита и повышения текучести. Молибден добавляется в количестве порядка 0,3–1% для увеличения холода и улучшения структуры графита и перлита; его часто добавляют в сочетании с никелем, медью и хромом для получения высокопрочного железа. Титан добавляют в качестве дегазатора и раскислителя, но он также увеличивает текучесть. В чугун добавляют 0,15–0,5 % ванадия для стабилизации цементита, повышения твердости, повышения износостойкости и теплостойкости. 0,1–0,3% циркония способствует образованию графита, раскислению и повышению текучести. [4]

В расплавы ковкого чугуна добавляют висмут в количестве 0,002–0,01%, чтобы увеличить количество добавляемого кремния. В белый чугун добавляется бор для облегчения производства ковкого железа; он также снижает огрубляющий эффект висмута. [4]

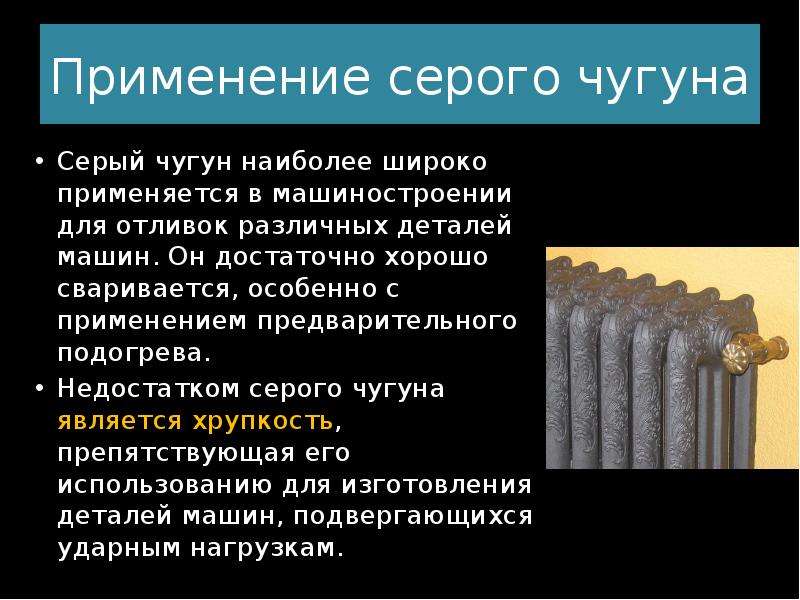

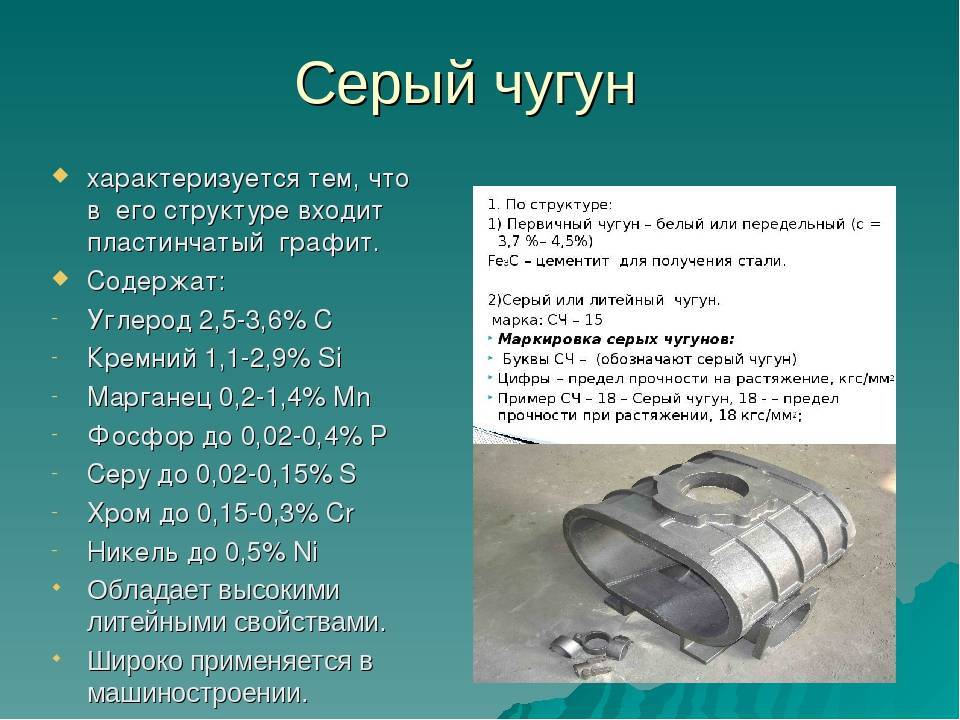

Серый чугун

Основная статья: Серый чугун

Серый чугун характеризуется графитовой микроструктурой, из-за которой изломы материала приобретают серый цвет. Это наиболее часто используемый чугун и наиболее широко используемый литой материал в зависимости от веса. Большинство чугунов имеют химический состав: 2,5–4,0% углерода, 1–3% кремния и остальное железо. Серый чугун имеет меньшую прочность на растяжение и ударопрочность, чем сталь, но его прочность на сжатие сравнима с низко- и среднеуглеродистой сталью. Эти механические свойства контролируются размером и морфологией графитовых чешуек, присутствующих в микроструктуре, и могут быть охарактеризованы в соответствии с рекомендациями ASTM. [5]

Это наиболее часто используемый чугун и наиболее широко используемый литой материал в зависимости от веса. Большинство чугунов имеют химический состав: 2,5–4,0% углерода, 1–3% кремния и остальное железо. Серый чугун имеет меньшую прочность на растяжение и ударопрочность, чем сталь, но его прочность на сжатие сравнима с низко- и среднеуглеродистой сталью. Эти механические свойства контролируются размером и морфологией графитовых чешуек, присутствующих в микроструктуре, и могут быть охарактеризованы в соответствии с рекомендациями ASTM. [5]

Белый чугун

Белый чугун имеет белые изломы из-за присутствия цементита. При более низком содержании кремния (графитирующий агент) и более высокой скорости охлаждения углерод в белом чугуне выделяется из расплава в виде цементита метастабильной фазы Fe 3 C, а не графита. Цементит, выделяющийся из расплава, образует относительно крупные частицы, обычно в эвтектической смеси, где другой фазой является аустенит (который при охлаждении может превратиться в мартенсит). Эти эвтектические карбиды слишком велики, чтобы обеспечить дисперсионное твердение (как в некоторых сталях, где выделения цементита могут ингибировать пластическую деформацию, препятствуя движению дислокаций через ферритовую матрицу). Скорее, они повышают объемную твердость чугуна просто благодаря своей очень высокой твердости и значительной объемной доле, так что объемную твердость можно приблизительно определить по правилу смесей. В любом случае, они предлагают жесткость за счет жесткости. Поскольку карбид составляет большую часть материала, белый чугун можно с полным основанием отнести к кермету. Белый чугун слишком хрупок для использования во многих конструкционных компонентах, но благодаря хорошей твердости и стойкости к истиранию и относительно низкой стоимости он находит применение в таких областях, как изнашиваемые поверхности (рабочее колесо и улитка) шламовых насосов, вкладыши корпуса и подъемные стержни в шарах. мельницы и мельницы самоизмельчения, шары и кольца в угольных измельчителях, а также зубья ковша обратной лопаты (хотя для этого применения чаще используется литая мартенситная сталь со средним содержанием углерода).

Эти эвтектические карбиды слишком велики, чтобы обеспечить дисперсионное твердение (как в некоторых сталях, где выделения цементита могут ингибировать пластическую деформацию, препятствуя движению дислокаций через ферритовую матрицу). Скорее, они повышают объемную твердость чугуна просто благодаря своей очень высокой твердости и значительной объемной доле, так что объемную твердость можно приблизительно определить по правилу смесей. В любом случае, они предлагают жесткость за счет жесткости. Поскольку карбид составляет большую часть материала, белый чугун можно с полным основанием отнести к кермету. Белый чугун слишком хрупок для использования во многих конструкционных компонентах, но благодаря хорошей твердости и стойкости к истиранию и относительно низкой стоимости он находит применение в таких областях, как изнашиваемые поверхности (рабочее колесо и улитка) шламовых насосов, вкладыши корпуса и подъемные стержни в шарах. мельницы и мельницы самоизмельчения, шары и кольца в угольных измельчителях, а также зубья ковша обратной лопаты (хотя для этого применения чаще используется литая мартенситная сталь со средним содержанием углерода).

Трудно достаточно быстро охладить толстые отливки, чтобы полностью затвердеть расплав в виде белого чугуна. Однако можно использовать быстрое охлаждение для затвердевания оболочки из белого чугуна, после чего остаток охлаждается медленнее, образуя ядро из серого чугуна. Полученная отливка, называемая охлажденной отливкой , обладает преимуществами твердой поверхности и несколько более жесткой внутренней части.

Сплавы белого чугуна с высоким содержанием хрома позволяют отливать в песчаные формы массивные отливки (например, рабочее колесо весом 10 тонн), т. е. не требуется высокая скорость охлаждения, а также обеспечивают впечатляющую стойкость к истиранию. [ citation required ] Эти сплавы с высоким содержанием хрома приписывают свою превосходную твердость присутствию карбидов хрома. Основной формой этих карбидов являются эвтектические или первичные карбиды M 7 C 3 , где «M» представляет железо или хром и может варьироваться в зависимости от состава сплава. Эвтектические карбиды формируются в виде пучков полых гексагональных стержней и растут перпендикулярно гексагональной плоскости основания. Твердость этих карбидов находится в пределах 1500-1800HV [6]

Эвтектические карбиды формируются в виде пучков полых гексагональных стержней и растут перпендикулярно гексагональной плоскости основания. Твердость этих карбидов находится в пределах 1500-1800HV [6]

Ковкий чугун

Основная статья: Ковкий чугун

Ковкий чугун представляет собой отливку из белого чугуна, которая затем подвергается термообработке при температуре около 900 °C (1 650 °F). Графит в этом случае выделяется гораздо медленнее, так что поверхностное натяжение успевает сформировать из него сфероидальные частицы, а не чешуйки. Из-за меньшего соотношения сторон сфероиды относительно короткие и находятся далеко друг от друга, а также имеют меньшее поперечное сечение по отношению к распространяющейся трещине или фонону. Кроме того, они имеют тупые границы, в отличие от чешуек, что облегчает проблемы с концентрацией напряжений, с которыми сталкивается серый чугун. В целом свойства ковкого чугуна больше похожи на свойства мягкой стали. Существует ограничение на то, насколько большая деталь может быть отлита из ковкого чугуна, поскольку она изготавливается из белого чугуна.

Ковкий чугун

Основная статья: Ковкий чугун

Более поздняя разработка – с шаровидным графитом или из ковкого чугуна . Небольшие количества магния или церия, добавленные к этим сплавам, замедляют рост графитовых отложений, связываясь с краями графитовых плоскостей. Наряду с тщательным контролем других элементов и времени это позволяет углероду отделяться в виде сфероидальных частиц по мере затвердевания материала. Свойства аналогичны ковкому чугуну, но детали можно отливать с большим сечением.

Таблица сравнительных качеств чугунов

| Наименование | Номинальный состав [% по массе] | Форма и состояние | Предел текучести [ksi (0,2% смещения)] | Прочность на растяжение [ksi] | Удлинение [% (в 2 дюймах)] | Твердость [шкала Бринелля] | Использование |

|---|---|---|---|---|---|---|---|

| Серый чугун (ASTM A48) | С 3,4, Si 1,8, Mn 0,5 | Литой | — | 50 | 0,5 | 260 | Блоки цилиндров двигателей, маховики, картеры коробок передач, станочные базы |

| Белый чугун | С 3,4, Si 0,7, Mn 0,6 | Литой (как литой) | — | 25 | 0 | 450 | Несущие поверхности |

| Ковкий чугун (ASTM A47) | C 2,5, Si 1,0, Mn 0,55 | Литой (отожженный) | 33 | 52 | 12 | 130 | Подшипники полуосей, опорные колеса, автомобильные коленчатые валы |

| Чугун с шаровидным графитом или шаровидным графитом | C 3,4, P 0,1, Mn 0,4, Ni 1,0, Mg 0,06 | Литой | 53 | 70 | 18 | 170 | Шестерни, распределительные валы, коленчатые валы |

| Ковкий или шаровидный чугун (ASTM A339) | — | литье (закалка) | 108 | 135 | 5 | 310 | — |

| Никель-твердый тип 2 | C 2,7, Si 0,6, Mn 0,5, Ni 4,5, Cr 2,0 | Отлитый в песчаную форму | — | 55 | — | 550 | Высокопрочные изделия |

| Нирезист тип 2 | C 3. |