Примеры единичного производства – Предприятия единичного производства – Энциклопедия по экономике

alexxlab | 25.01.2020 | 0 | Разное

Предприятия единичного производства – Энциклопедия по экономике

Единичное производство характеризуется разнообразной и непостоянной номенклатурой продукции, изготовляемой в индивидуальном порядке или в небольшом количестве по отдельным заказам. Это обусловливает частую смену производственных процессов. На предприятиях единичного производства рабочие места, как правило, приспособлены для выполнения разнообразных производственных операций, применяется универсальное оборудование, отсутствует глубокое разделение труда, выпускаемая продукция (выполняемые работы) имеет относительно высокую себестоимость и трудоемкость. [c.19]Предприятия единичного производства 97 [c.373]

Роль ОПП не на всех химических предприятиях одинакова. Наибольший объем и сложность работы по ОПП на предприятиях единичного и мелкосерийного производства, наименьший — на предприятиях массового производства, где в основном достаточно поддерживать пропорции и установленный ритм работы, тогда как в мелкосерийном и единичном производстве необходимы маневрирование и гибкость в принятии решений. Низовой (исполнительской) частью ОПП является диспетчирование — централизованный непрерывный контроль хода производства и его оперативное регулирование на базе оперативных планов и данных оперативного учета. В процессе производства имеет место как перевыполнение, так и недовыполнение планов поэтому ОПП корректирует, уточняет оперативные задания с учетом их исполнения за предшествующий период. [c.77]

Пример единичного производства на нефтеперерабатывающем предприятии — изготовление специальных смазок по заказам. [c.17]

К единичным производствам на предприятиях нефтяной и газовой промышленности относятся геологоразведочные исследования, строительно-монтажные, ремонтные работы и др. [c.19]

При серийном производстве продукция выпускается периодически повторяющимися сериями. Каждая серия включает в себя однородную продукцию. В зависимости от величины серии различают мелко-, средне- и крупносерийное производство. Величина серии определяет также периодичность смены производственных процессов. Рабочие места на предприятиях серийного производства в известной мере специализированы. При этом в большинстве случаев применяется предметная специализация рабочих мест, т. е. за каждым из них постоянно закреплено несколько операций по изготовлению деталей, обработка которых ведется партиями. Этот тип производства имеет более высокие технико-экономические показатели по сравнению с единичным. [c.19]

Развитие промышленности синтетических смол и пластмасс характеризуется созданием крупных с высоким уровнем механизации и автоматизации производств в районах источников сырья, применение агрегатов большой единичной мощности (карбамидных смол — 25, полистирола — 30, полиэтилена низкой плотности — 60, полиэтилена высокой плотности — 70 тыс. т в год), реконструкцией и расширением действующих предприятий по производству и переработке пластмасс, внедрением новых, эффективных технологических процессов получения и переработки пластмасс, ростом удельного веса наиболее прогрессивных видов синтетических смол и пластических масс, о чем свидетельствуют следующие данные (в %) [c.18]

Наиболее важное значение в техническом нормировании имеют нормы времени. Они широко используются во всех отраслях промышленности и строительства в условиях массового, серийного, мелкосерийного и единичного производства. Применяются они и на предприятиях нефтеперерабатывающей промышленности. [c.123]

Для буровых и нефтегазодобывающих предприятий характерен относительно высокий удельный вес рабочих, занятых во В. п., который составляет обычно около 60%. Уровень специализации здесь весьма высок, о чем свидетельствует большое число самых разнообразных цехов, служб, участков, звеньев. Однако из-за того, что объем однородных работ относительно невелик, высокий уровень специализации приводит к тому, что В. п. в буровых и нефтедобывающих предприятиях носит характер мелкосерийного, а часто единичного производства. Отсюда относительно низкий уровень организации труда и производства, сложность механизации трудоемких процессов и т. п. [c.159]

Единичное производство характеризуется широкой номенклатурой изготовляемых изделий, малым объемом их выпуска. В течение года на предприятиях или в цехах единичного типа производства выпускается большое количество различных изделий в единичных экземплярах или небольшими партиями, при этом продукция на протяжении года не повторяется или повторяется через неопределенный срок. [c.108]

Затраты в незавершенном производстве (издержки обращения). К незавершенному производству относятся продукция и работы, не прошедшие всех стадий (фаз, переделов), предусмотренных технологическим процессом изделия не укомплектованные, не прошедшие испытания и технической приемки полуфабрикаты, оставленные для дальнейшей обработки на предприятии. Незавершенное производство в массовом и серийном производстве может отражаться в бухгалтерском учете и в балансе по фактической или нормативной (плановой) производственной себестоимости либо по прямым статьям затрат или по стоимости сырья, материалов и полуфабрикатов. При единичном производстве продукции незавершенное производство отражается в бухгалтерском учете и в балансе по фактическим производственным затратам. [c.176]

К. Маркс выделяет три формы общественного разделения труда общее, частное и единичное. Общее разделение труда выражается в разделении общественного производства на две крупные сферы материальную (промышленность, сельское хозяйство и т. д.) и нематериальную (просвещение, здравоохранение и т. д.). Частное разделение труда проявляется как в образовании различных самостоятельных отраслей внутри промышленности (машиностроение, электроэнергетика, черная и цветная металлургия и т. д.) и других сфер материального производства, так и в создании отдельных подотраслей внутри каждой из них. Частное разделение труда выражается также в разделении труда между предприятиями, т. е. в специализации предприятий. Единичное разделение труда находит свое выражение в разделении труда непосредственно на предприятии, т. е. в создании специализированных цехов и участков. [c.25]

Единичность производства вызывает ряд особенностей в хозяйственных функциях энергомашиностроительных предприятий. Из них наиболее важной является необходимость индивидуально-технической и договорно-хозяйственной связи почти с каждым заказчиком и главнейшими поставщиками металлов. Эта связь выражается в согласовании почти со всеми заказчиками технических условий и сроков поставки отдельных узлов турбинных и котельных агрегатов, а с поставщиками — технических условий и сроков поставки крупного литья и поковок, а также наиболее ответственных сталей аустенитного, ферритного и перлитного классов. В условиях энергомашиностроения крайне сложна комплектация турбинных и котельных агрегатов. Отдельные элементы комплектующих частей и изделий (арматура, насосы, измерительные приборы, автоматика и т. п.) изготовляются многими заводами, но ответственными за [c.15]

По мере накопления опыта и создания алгоритмов и программ все большее количество конструкторских и технологических задач будет решаться с помощью ЭВМ. Наиболее целесообразным является внедрение автоматизированных систем проектирования конструкций и технологических процессов производства на предприятиях единичного и мелкосерийного производства. [c.16]

Металлорежущее оборудование цехов серийного, мелкосерийного и единичного производства и служб предприятий Универсальные и специализированные станки массой до 10 т работающие, металлическим инструментом. . . работающие абразивным инструментом. … Универсальные и специализированные станки массой более 10 т до 100 т работающие металлическим инструментом. . . работающие абразивным инструментом. … Особо тяжелые станки массой более 100 т. … Агрегатные, специальные станки и автоматические 11,6 10,3 7,5 7,4 4,4 103 5,3 5,6 4,0 4,2 2,9 7 1 6.3 4,7 3,5 3.2 1,5 3 2 [c.29]

На предприятиях массового и крупносерийного производства следует анализировать трудоемкость отдельных видов изделий, а на предприятиях единичного и мелкосерийного производства — трудоемкость работ по переделам и видам работ. Сопоставление одноименных данных о трудоемкости по. одинаковым изделиям, одним и тем же переделам на родственных заводах позволяют выявись дополнительные резервы трудовых ресурсов. [c.161]

Такой единицей для предприятий серийного и массового (а в ряде случаев и для предприятий единичного и мелкосерийного) производства являются внутрипроизводственные расчетные (условные оптовые и т.. п.) цены на продукцию хозрасчетных подразделений завода. Система внутрипроизводственных цен позволяет с достаточной точностью увязать объемные задания подразделения с планом объединения по объему выпуска продукции и соответственно с планом по реализации. Внутрипроизводственные цены используют также для расчета удельных показателей производительности труда, фондоемкости продукции и др. [c.270]

На машиностроительных предприятиях массового и крупносерийного производства следует проводить анализ трудоемкости отдельных видов изделий, а на предприятиях единичного и мелкосерийного производства ввиду неустойчивости номенклатуры изделий — трудоемкости работ по переделам и видам работ. В процессе анализа представляет интерес сопоставлять одноименные данные о трудоемкости по одинаковым изделиям, одним и тем же переделам на родственных заводах, так как при этом удается выявить дополнительные неиспользованные резервы трудовых ресурсов. [c.212]

Такой единицей для предприятий серийного и массового (а в ряде случаев и для предприятий единичного и мелкосерийного) производства являются внутризаводские расчетные (условные оптовые и т. п.) цены на продукцию хозрасчетных подразделений завода (см. стр. 327—331). Система внутризаводских цен позволяет с достаточной точностью увязать объемные задания цехам с общезаводским планом по объему выпуска продукции и соответственно с планом по реализации. [c.332]

Иной вид имеет схема анализа в условиях мелкосерийного и единичного производства, для которого характерна огромная, быстро меняющаяся номенклатура, постоянные изменения в производстве. В этих условиях ориентация на выявление резервов по изделию-узлу-детали в значительной мере теряет смысл. К тому времени, пока будут осуществлены мероприятия по совершенствованию производства данного изделия, последнее может быть снято с производства. В этих условиях более рационально проводить анализ по схеме предприятие—производство (цех)—участок— рабочее место — метод изготовления. [c.82]

Позаказный метод учета себестоимости используется в мелкосерийном производстве продукции или при индивидуальном ее изготовлении (единичное производство) в соответствии с требованиями заказчика — в строительстве, авиационной и судостроительной промышленности. Позаказное калькулирование используется на предприятиях сферы услуг при изготовлении мебели, пошиве одежды по индивидуальным заказам, ремонте автомобилей, телевизоров и т. д. [c.35]

Различают уровни и формы разделения труда. Так, разделение общественного производства на его крупные роды (земледелие, промышленность и т.д.) Маркс обозначил как общее разделение труда разделение этих родов на разные виды и подвиды (напр., промышленности или сельского хозяйства на отрасли и подотрасли, что в дальнейшем характеризуется как специализация производства) — как частное разделение труда разделение труда внутри предприятия — единичное разделение труда. Разделение труда внутри общества (общее и частное) взаимосвязано с разделением труда внутри предприятия и является основой возникновения товарного производства. С общим, частным и единичным разделением труда связано профессиональное разделение труда. Исторически частное разделение труда определяло границы профессии, единичное — рамки специальности. Роль единичного разделения труда противоречива. С одной стороны, оно повышает производительность труда, т. к. рабочий легче усваивает и лучше выполняет ограниченный круг операций сокращаются затраты на его подготовку создаются предпосылки применения, а затем и совершенствования машин и т. д. С другой — столь узкая специализация превращает индивида в профессионально ограниченного, частичного рабочего, занятого малоинтересной, сугубо физической работой и полностью зависимого от предпринимателя. В машинном производстве основой единичного разделения труда становится разделение функций между машинами и, хотя уровень квалификации работника в целом повышается, профессиональная узость и разделение между умственным и физическим трудом сохраняются. [c.197]

Серийное производство — наиболее распространенный тип производства. На машиностроительных предприятиях серийного типа изготовляется достаточно большая номенклатура изделий, хотя и более ограниченная, чем в единичном производстве. Часть изделий являются родственными по конструктивно-технологическим признакам. [c.75]

При производстве товара одного наименования измерение мощности может быть прямым это максимальное число единиц, которое может быть произведено предприятием или подразделением за определенный период. При производстве товаров многих наименований с использованием различных технологических процессов разной производительности измерение мощности в единицах товаров становится невозможным. В этих случаях универсальной единицей измерения мощности, применимой ко всем выпускаемым товарам и используемым процессам, служит рабочее время, затрачиваемое на производство продукции. Для машиностроения характерно измерение производственной мощности в натуральных или в приведенных по трудоемкости условных единицах в-единичном производстве — в нормо-часах (реже в стоимостном выражении) в серийном — в условных изделиях, комплектах в массовом и крупносерийном — в комплектах, деталях, изделиях. В литейных, кузнечных и других заготовительных цехах в качестве измерителей производственной мощности используются тонны и условные тонны (с учетом сложности заготовок) в гальванических цехах — квадратные метры покрытия в сборочных и некоторых других цехах — квадратные метры производственной площади. [c.183]

Централизованная форма организации характерна для предприятий единичного и мелкосерийного производства, децентрализованная —для предприятий крупносерийного и массового производства, смешанная — для предприятий серийного производства. Смешанная форма организации технического обслуживания и ремонта находит все большее распространение по мере повышения требований к качеству выпускаемой продукции и увеличения доли сложного, прецизионного и автоматического оборудования в станочном парке предприятий. [c.324]

К началу первой пятилетки наиболее крупными предприятиями стали производства серной кислоты и суперфосфата, аммиака, слабой азотной кислоты. Однако они работали с минимальным количеством измерительных приборов. Автоматических регуляторов практически не было. В единичных экземплярах применялись импортные автоматические газоанализаторы. Самопишущие приборы для измерения температуры работали только с термопарами на наиболее ответственных точках технологических процессов. [c.231]

Прерывное индивидуальное или единичное производство обычно применяется при изготовлении изделий по индивидуальным заказам или продукции специального назначения. Прерывные процессы обычно встречаются на предприятиях, производящих самолеты, суда специального назначения, турбины, специальные машины и другие виды специализированной продукции, которые поступают заказчику, минуя склад компании-изготовителя. Такие поставки и заказы от потребителя обычно не повторяются и его последующие заказы значительно отличаются от предыдущих. [c.242]

Сопоставление возрастного состава металлорежущих станков приборостроительного (массовое производство) и машиностроительного ( серийное производство) заводов показывает, что удельный вес оборудования, находящегося в эксплуатации свыше 10 лет, на последнем составляет более 60%, в то время как на приборостроительном— 50%. Это вполне закономерно, ибо на предприятии с массовым типом производства используется более новое, высокопроизводительное оборудование по сравнению с предприятиями серийного и единичного производства. [c.109]

Типовые нормы времени целесообразно применять в промышленности, главным образом, в цехах машиностроительных и металлообрабатывающих предприятий мелкосерийного и единичного производства, во вспомогательных цехах предприятий всех типов производства, а также при обработке нормализованных и типовых деталей в серийном производстве. [c.168]

Для единичного производства характерно изготовление разнообразных изделий специального назначения в небольших количествах. Оборудование и технологическая оснастка здесь, как правило, универсальные, а удельный вес ручных работ по сравнению с другими типами производства значительно выше. Единичное производство менее экономично, чем массовое и серийное, и оправдывает себя только в том случае, если обеспечивает народнохозяйственную потребность в данном виде продукции. Этот тип производства преобладает на опытных предприятиях, при изготовлении мощных машин и агрегатов (прокатных станов, судов, крупных станков, мощных турбин и т. д.), М. Н. Тимохин. [c.185]

По сфере применения аналитически-расчетный способ наиболее универсален. Его можно применять во всех типах производства, в то время как аналитически-исследовательский способ в большинстве случаев не может быть применен для оперативного нормирования труда в единичном и мелкосерийном производстве, так как с помощью этого способа до начала выполнения работ практически невозможно установить нормы времени. Исключением являются рабочие места единичного производства ремонтных предприятий (локомотивных и вагонных депо), на которых в течение длительного периода, хотя и нерегулярно, повторяются одни и те же операции. Поэтому для нормирования труда в ремонтном производстве можно применять и аналитически-исследовательский способ. Однако он весьма трудоемок, поскольку при проектировании норм приходится многократно повторять наблюдения за одними и теми же встречающимися в каждой операции трудовыми действиями или их сочетаниями (трудовыми приемами и комплексами приемов). [c.126]

Формы диспетчерского руководства могут иметь определенную спецжрику, связанную с тем, какой тип производства преобладает на предприятии. Так, в условиях единичного производства объектом контроля и регулирования являются сроки выполнения работ по отдельным заказам, именно поэтому здесь особое внимание уделяется проверке своевременности запуска и выпуска полуфабрикатов, деталей и узлов по стадиям их изготовления, а также вопросам оперативной подготовки производства. [c.200]

Технологическая подготовка производства на предприятиях единичного и мелкосерийного производства, в условиях использования преимущественно универсального оборудования и оснастки, ведется обычно децентрализованно, т. е. службы главного технолога (СГТ) и главного металлурга (СГМет) осуществляют общее методическое руководство, проводят работы по типизации технологических процессов, унификации оснастки. Остальные же работы возлагаются на технологические бюро (ТБ) цехов. В крупносерийном и массовом производстве, связанном с широким применением специализированного и автоматизированного оборудования и оснастки, ТПП ведется централизованно СГТ и СГМет. Цеховые же ТБ в основном занимаются внедрением спроектированных технологических процессов и их дальнейшим совершенствованием. Однако наличие в малосерийном производстве участков со станками с ЧПУ или станков типа ОЦ при производстве разнообразной продукции с различными объемами выпуска часто приводит к применению смешанной системы организации ТПП. [c.155]

С учетом этого можно утверждать, что строительство каждой скважины носит черты индивидуальности и обладает всеми признаками единичного производства, которому присущи и соответствующие методы организации. Вместе с тем при выполнении отдельных частичных процессов, и в первую очередь при строительстве и монтаже буровых, имеются возможности для использования поточных и партийнных методов организации. Роль этих методов организации в ближайшие годы значительно возрастет в связи с намечаемым оснащением буровых предприятий установками повышенной монтажеспособности. Эти методы таят в себе предпосылки для значительного сокращения сроков сооружения буровых и при использовании установок, которые находятся на вооружении буровиков. Нужно только проектировать организацию сооружения буровых исходя из требуемой продолжительности работ, а не из возможностей вышкомонтажных бригад. Использование принципа параллельности возможно при совмещении работ по монтажу буровых, межмонтажному ремонту оборудования и подготовке буровых к пуску, а также при совмещении операций по оп- [c.45]

Если производство на предприятии единичное и выполняется позаказная калькуляция, то в строке нормативные переменные затраты реализации стоят данные, полученные при окончательном калькулировании. Эти величины определяют исходя из фактического потребления материала по заказам и времени, фактически отрабо- [c.152]

Работа по техническому нормированию в энергомашиностроении затрудняется единичностью производства и большим количеством позиций (неповторяющихся деталей). В производстве паровых турбин насчитывается более 60 тыс. норм, а в гидротурбостроении— свыше 10 тыс. Примерно такое же количество насчитывается в котлостроении. Общее количество действующих норм на крупных энергомашиностроительных заводах достигает свыше 1,5 млн. Затраты труда на разработку такого количества норм очень велики. Поэтому до последнего времени удельный вес технически обоснованных норм был весьма низок (на передовых предприятиях энергомашиностроения 40—45% общего количества норм). [c.196]

В мелкосерийном и единичном производствах в связи с их миого-номенклатурностью и непостоянством объектов производства, нормы расхода материалов устанавливаются на типовые изделия-представители продукции данного предприятия. При этом необходимо, чтобы изделия-представители [c.223]

Менее благоприятны условия на предприятиях среднесерийного производства. Однако, как показывает опыт, и здесь сравнения достаточно эффективны. Наименее продуктивно проведение сравнительного анализа на предприятиях с мелкосерийным и особенно единичным производством. Не случайно на таких заводах страны, как Электростальский тяжелого машиностроения. Урал-химмашзавод, дизельный завод Двигатель революции (г. Горький), Южно-Уральский машиностроительный, эти работы проводятся в относительно ограниченных масштабах 1. [c.33]

Анализ выполнения плана и выявление резервов снижения затрат на производство по отдельным планово-учетным единицам. На предприятиях машиностроения с мелкосерийным и единичным производством первоначальным объектом формирования себестоимости продукции, на базе которого осуществляется планирование и учет затрат на производство в цехе, являются специальные планово-учетные единицы, включающие выполнение определенного объема или части работ, связанных с производством какого-либо изделия. Сейчас в машиностроении используются различные планово-учетные единицы. Для одних изделий применяются цехо-этапы, группо-цехо-этапы для других — машино-комплекты и т. д. [c.123]

Объекты машиностроения, создаваемые на предприятиях перечисленных отраслей, как правило, уникальны и отличаются большой масштабностью, сложностью и высокой степенью входимости однотипых деталей и узлов. Зачастую, как например, воздухоразделительные установки, прокатные станы, колонная аппаратура, они не собираются целиком на заводах-изготовителях, а монтируются на месте применения. Единичность производства данных изделий делает их весьма наукоемкими. [c.171]

Технологическая структура, при которой каждый основной цех специализируется на выполнении какой-либо определенной части общего производственного процесса, имеет четкую технологическую обособленность, например литейный, кузнеч-но-штамповочный, механический, сборочный цехи (табл.3.2). Организация по технологическому принципу основных цехов, неспециализированных на изготовлении изделий определенного ограниченного числа номенклатурных названий, характерна для предприятий единичного и серийного производства, имеющих разнообразную и неустойчивую номенклатуру изготовляемых изделий. Такой принцип формирования основных цехов неизбежно усложняет маршрут движения заготовок и деталей, производственные взаимосвязи цехов, увеличивает длительность производственного цикла. [c.82]

Главный план-график производства (ГПГП) определяет, что должно быть сделано и когда в терминах 1) единиц конечной продукции (как правило, на предприятиях, работающих на склад ) 2) индивидуальных заказов покупателя (для предприятий с единичным производством) 3) числа модулей в заделах (для массового производства многообразных модификаций готовой продукции). [c.474]

За 67 лет работы ДОК № 5 из полукустарного единичного производства, выпускающего несколько видов продукции из дерева, превратился в высокомеханизированное и автоматизированное современное предприятие. 24 марта 1994г. комбинат был преобразован в Акционерное Общество открытого типа. [c.173]

economy-ru.info

13. Организация единичного и серийного производства

Единичное производство характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление и ремонт которых, как правило, не предусматриваются.

Серийное производство характеризуется изготовлением или ремонтом изделий периодически повторяющимися партиями. В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операций различают мелкосерийное, среднесерийное и крупносерийное производство.

Технико-экономические характеристики этих типов производства.

Единичное и близкое к нему мелкосерийное производства характеризуются изготовлением деталей большой номенклатуры на рабочих местах, не имеющих определенной специализации. Это производство должно быть достаточно гибким и приспособленным к выполнению различных производственных заказов.

Технологические процессы в условиях единичного производства разрабатываются укрупненно в виде маршрутных карт на обработку деталей по каждому заказу; участки оснащаются универсальным оборудованием и оснасткой, обеспечивающей изготовление деталей широкой номенклатуры. Большое разнообразие работ выполняют рабочие-универсалы высокой квалификации.

Организация производства в условиях единичного производства имеет свои особенности. Ввиду разнообразия деталей, порядка и способов их обработки производственные участки строятся по технологическому принципу с расстановкой оборудования по однородным группам. При такой организации производства детали в процессе изготовления проходят через различные участки. Особенности оперативного планирования и управления заключаются в своевременных комплектации и выполнении заказов, контроле за продвижением каждой детали по операциям, обеспечении планомерной загрузки участков и рабочих мест. Большие сложности возникают в организации материально-технического снабжения.

Особенности организации единичного производства сказываются на экономических показателях. Для предприятий с преобладанием единичного типа производства характерны относительно высокая трудоемкость изделий и большой объем незавершенного производства вследствие длительного пролеживания деталей между операциями. Структура себестоимости изделий отличается высокой долей затрат на заработную плату. Эта доля, как правило, составляет 20-25 %.

Серийное производство характеризуется изготовлением ограниченной номенклатуры деталей партиями, повторяющимися через определенные промежутки времени. Это позволяет использовать наряду с универсальным специальное оборудование. При проектировании технологических процессов предусматривают порядок выполнения и оснастку каждой операции.

Для организации серийного производства характерны следующие черты. Цехи, как правило, имеют в своем составе предметно-замкнутые участки, оборудование на которых расставляется по ходу типового технологического процесса. В результате возникают сравнительно простые связи между рабочими местами и создаются предпосылки для организации прямоточного перемещения деталей в процессе их изготовления.

Предметная специализация участков делает целесообразной обработку партии деталей параллельно на нескольких станках, выполняющих следующие друг за другом операции. Как только на предыдущей операции заканчивается обработка нескольких первых деталей, они передаются на следующую операцию до окончания обработки всей партии. Таким образом, в условиях серийного производства становится возможной параллельно-последовательная организация производственного процесса. Это его отличительная особенность.

Для предприятий серийного производства характерны значительно меньшие, чем в единичном, трудоемкость и себестоимость изготовления изделий. В серийном производстве, по сравнению с единичным, изделия обрабатываются с меньшими перерывами, что снижает объемы незавершенного производства.

Еще ответ:

Серийному типу организации производства соответствует партионный метод организации производства. Партионный метод организации производства представляет собой построение производственного процесса при изготовлении партии изделий. Такой метод производства целесообразен, экономически оправдан в условиях, когда на предприятии обширная номенклатура изделий, каждое из которых выпускается в небольшом количестве.

Партионный метод организации производства применяется на предприятиях серийного и на отдельных участках массового производства и имеет следующие характерные черты:

1. Изготовление продукции сериями и запуск деталей в производство партиями. Серия — все конструктивно и технологически подобные изделия. Партия — количество одновременно запускаемых в производство деталей. Эта особенность метода требует от производства гибкости, т. е. возможности быстро перестраиваться на выпуск новой продукции.

2. Периодическая переналадка оборудования, количество которого зависит от размера партии деталей и частоты их повторяемости.

3. Расположение оборудование по группам однородных станков и агрегатов, так как за каждым рабочим местом закреплено выполнение не строго определенной деталеоперации, а несколько деталеопераций, поэтому организационно и экономически невыгодно располагать оборудование по ходу технологического процесса одной, пусть даже важной, самой трудоемкой в изготовлении детали. В цехе таких деталей может быть несколько десятков. Однако все они имеют, как правило, разную последовательность выполнения технологических операций.

4. Использование транспортных средств общего назначения (краны, тележки, электрокары и другие подобные транспортные средства), так как передача изделий с операции на операцию производится партиями и выполнение операций по времени на отдельных рабочих местах строго не регламентируется.

5. Применение универсального и специального оборудования. Конкретное их соотношение на предприятии зависит от размера партии однотипных деталей, запускаемых в производство, и частоты их повторяемости.

6. Достижение равномерной работы обеспечивается не синхронизацией операций по отношению к такту потока или ритму, а разработкой и соблюдением в производстве ряда нормативов, организующих производственный процесс. Важнейшими из них являются: величина партии деталей, длительность производственного цикла изготовления различных партий деталей, период повторяемости запуска партий, размеры задела, стандартные графики запуска-выпуска, в которых определяются только крайние точки — дни запуска и выпуска данной партии деталей.

7. Закрепление за рабочим местом нескольких периодически повторяющихся деталеопераций, что связано с изготовлением продукции сериями и запуском деталей в производство партиями. Уровень серийности процесса характеризуется коэффициентом серийности.

8. Значительный объем незавершенного производства как между рабочими местами, так и между производственными участками, что связано с запуском деталей в производство партиями.

Размеры партий деталей, запускаемых в производство, достигают больших величин и они передаются с операции на операцию, после окончания обработки всей партии деталей или в размере транспортной партии.

Партионный метод организации производства имеет несколько разновидностей в зависимости от объема выпуска и широты номенклатуры изделий.

Различают три разновидности партионного метода организации производства: мелкосерийный, который приближается по своим особенностям к индивидуальному (единичному) методу организации производства; среднесерийный — это классическая форма партионного метода; крупносерийный партионный метод организации производства, в значительной степени по особенностям своей организации приближается к поточному методу. Отнесение завода, цеха к той или иной разновидности партионного метода организации производства основывается на масштабе выпуска и широте номенклатуры изделий.

Выпуск продукции во все больших количествах при партионном методе организации производства позволяет провести значительную унификацию выпускаемых изделий и технологических процессов на базе стандартизации или нормализации деталей.

Перед партионным методом организации производства стоят следующие задачи: во-первых, перенесение в условия партионного производства как можно большего числа элементов поточного производства; во-вторых, обеспечение равномерной работы на всех участках производства; в-третьих, сокращение продолжительности производственного цикла.

Важнейшее организационно-экономическое значение для партионных методов организации производства имеет величина и повторяемость партий деталей, запускаемых в производство. Именно размер партии деталей оказывает решающее влияние на эффективность производства в цехе, на предприятии.

Мелкие партии деталей снижают загрузку оборудования вследствие большого количества переналадок, они ухудшают такие показатели работы, как производительность труда, себестоимость продукции, но одновременно снижают размеры незавершенного производства и потребность в производственной площади для его хранения. Крупные партии деталей, например, равные месячной программе, позволяют наладить ритмичность производства, повысить загрузку оборудования, сократить время на его переналадку, повысить производительность труда, улучшить качество, снизить себестоимость продукции. Вместе с тем крупные партии увеличивают остатки незавершенного производства, удлиняют производственный цикл, требуют больших производственных площадей для хранения незавершенного производства. Поэтому надо запускать в производство не минимальный и не максимальный размеры партий деталей, а оптимальный размер. Только такая партия позволит цеху, предприятию снизить текущие производственные расходы.

Правильное определение оптимального размера партии деталей является сложной технико-экономической задачей, так как надо учесть влияние многих факторов, условий производства, а именно: трудоемкость изготовления, громоздкость и материалоемкость деталей, наличие производственной площади для хранения незавершенного производства, достижение высокого уровня нагрузки на дорогостоящее, уникальное оборудование. Если эти и другие факторы учтены, то будут созданы предпосылки для достижения высоких технико-экономических показателей работы предприятия, цеха.

Важным фактором, влияющим на оптимальный размер партии деталей, а, следовательно, на повышение эффективности производства, является трудоемкость изготовления деталей. Зависимость здесь такая: чем выше трудоемкость, тем меньше должен быть размер партии деталей, запускаемой в производство, так как крупная партия значительно увеличивает продолжительность производственного цикла, размер незавершенного производства, а следовательно, «омертвляются» значительные материальные, финансовые ресурсы предприятия.

Размер партии должен учитывать громоздкость и материалоемкость деталей, так как эффективность производства в значительной мере зависит от наличного состава транспортных средств на предприятии, их грузоподъемности. Для большой партии крупногабаритных деталей требуется больше производственных площадей для их складирования. Высокая материалоемкость деталей приводит к отвлечению значительных финансовых средств предприятия, а следовательно, к замедлению оборачиваемости оборотных средств, что в условиях рыночной экономики означает постепенное разорение предприятия.

Размер партии деталей должен быть увязан с имеющейся в цехе производственной площадью. При этом чем меньше производственной площади в цехе, тем меньше должен быть размер партии деталей, запускаемой в производство. Отсутствие требуемой площади для хранения незавершенного производства приводит к снижению качества изготавливаемых деталей, росту брака, организационным потерям деталей на производстве. Большие встречные грузопотоки при небольшой производственной площади будут затруднять передачу крупной партии деталей с операции на операцию, с участка на участок, ухудшать условия труда, технику безопасности на производстве.

Технологический процесс изготовления ряда деталей предусматривает выполнение одной-двух операций на очень дорогостоящем, сверхточном (прецизионном) оборудовании, переналадка которого требует огромных затрат времени и средств. В этом случае снижение общих затрат на производство возможно лишь при высоком коэффициенте загрузки такого оборудования, что возможно, если увеличивается размер партии деталей, запускаемой в производство. Однако при этом возрастут расходы по ряду других статей затрат, например, увеличиваются расходы на хранение незавершенного производства. Дорогостоящее оборудование экономически выгодно использовать при высокой и интенсивной загрузке.

На оптимальный размер партии деталей могут оказывать определенное влияние еще ряд условий производства, характерных для конкретного цеха.

Тенденция ухудшения технико-экономических показателей работы предприятия при партионном методе организации производства по сравнению с поточным является следствием сокращения объема выпуска продукции и расширения номенклатуры, ассортимента продукции.

При партионном методе организации производства возрастает доля затрат на оплату труда, увеличиваются условно-постоянные расходы на единицу продукции. Однако надо отметить, что партионные методы организации производства диктуются иными организационно-техническими условиями по сравнению с поточным производством. Применение поточного метода организации производства в условиях серийного производства может привести к еще более резкому ухудшению технико-экономических показателей работы предприятия.

Вместе с тем есть значительные резервы повышения эффективности партионного метода организации производства. Это, прежде всего, резервы повышения равномерности производства продукции, пропорциональности, параллельности, непрерывности, специализации производства в прямоточности грузовых потоков.

Резерв равномерности при партионном методе организации производства оценивают в денежном и натуральном измерениях, а также с помощью коэффициента равномерности производства.

Резерв равномерности производства продукции представляет собой дополнительное количество продукции, которое предприятие может получить при ее изготовлении равными партиями в равные промежутки времени. Для этого необходимо определить причины неравномерной работы и принять меры по повышению коэффициента равномерности производства продукции. Основными причинами неравномерной работы предприятия являются: нарушения графика подачи сырья или материалов в связи с плохой организацией обслуживания рабочих мест, низкий уровень организации технологического процесса, внеплановая остановка оборудования из-за технической неисправности, изменения спроса, присущие рыночной экономике.

Равномерность работы предприятия оказывает большое влияние на величину условно-постоянных расходов, приходящихся на единицу продукции. Повышение уровня равномерности производства приводит к улучшению использования активной части основных производственных фондов, в первую очередь рабочих машин и оборудования.

Резерв повышения пропорциональности при партионном методе организации производства представляет собой дополнительный объем продукции, который предприятие может получить в результате устранения диспропорций в производственной мощности участков, цехов или отдельных групп оборудования. Для выявления уровня пропорциональности проводятся расчеты сопряженности участков цеха.

Ликвидация непропорциональности в цехах предприятия может производиться в одних случаях проведением модернизации оборудования; в других — пересмотром технологического процесса и норм, сокращением номенклатуры работ; в третьих — увеличением сменности производства на данном участке. Резерв пропорциональности можно определить в денежной форме, если его выразить в резерве рабочего времени в связи с устранением непропорциональности смежных участков производства. Выявленный резерв рабочего времени в человеко-часах умножается на среднюю часовую выработку рабочих.

Резерв параллельности при партионном методе организации производства определяется выявлением возможности сокращения длительности производственного цикла в результате перехода с последовательного на смешанный или параллельный вид движения предметов труда. Расчеты показывают, что, при прочих равных условиях, рабочее время производственного цикла (технологический цикл) сокращается при смешанном виде движения предметов труда (сочетания производственных операций) на 30—40%; при параллельном — на 45—50% по сравнению с последовательным сочетанием операций. Сравнивая расчетный технологический цикл при параллельном виде движения предметов труда с фактическим, определяют резерв времени и возможный дополнительный выпуск продукции. Вместе с тем надо учитывать, что переход на параллельный вид движения предметов труда ведет к снижению коэффициента загрузки оборудования, так как возникают простои оборудования на многих рабочих местах, а следовательно, увеличиваются текущие производственные расходы. Поэтому наряду с расчетом дополнительного количества продукции, которое предприятие может изготовить в результате повышения уровня параллельности, необходимо определять возможное увеличение себестоимости продукции в связи со снижением интенсивности нагрузки оборудования. Увеличения себестоимости продукции можно избежать за счет снижения затрат по ряду статей цеховых условно-постоянных расходов, приходящихся на единицу продукции, в связи с возрастанием объема выпуска продукции.

Принцип непрерывности предусматривает непрерывное движение предметов труда по операциям производственного процесса. Этот принцип не считается нарушенным при наличии перерывов в работе оборудования вследствие транспортировки предметов труда внутри цеха или между цехами завода. Непрерывность нарушается, если предметы труда скапливаются между операциями, участками, цехами.

Уровень непрерывности производственного процесса характеризуется коэффициентом непрерывности. Коэффициент непрерывности меньше единицы свидетельствует о пролеживании деталей, перерывах в обработке предметов труда. Для определения резерва непрерывности необходимо подсчитать время перерывов, в течение которого предметы труда пролеживают между рабочими местами по организационным причинам, в связи с техническими неполадками на производстве.

Надо сокращать время перерывов в результате пролеживания партии деталей из-за серийности производства, т. е. время ожидания начала обработки партии деталей ввиду занятости рабочего места обработкой деталей другого серийного изделия, изготавливаемого в этом же цехе. Время такого пролеживания партии деталей нельзя полностью сократить в условиях партионного метода организации производства (это возможно только в условиях поточного метода организации производства), но есть значительные резервы сокращения этих перерывов на каждом предприятии.

Надо сокращать время перерывов в результате пролеживания деталей из-за партионности производства (из-за запуска деталей в производство партиями), т. е. время ожидания окончания обработки последней детали в конкретной партии, так как только после этого вся партия деталей будет подана на другое рабочее место для последующей обработки. Чтобы потери времени пролеживания из-за партионности были минимальными, надо запускать в производство не минимальный размер партии деталей и не максимальный, а оптимальный ее размер. В условиях поточного метода организации производства потерь времени из-за партионности нет, если детали передаются поштучно.

Надо сокращать время перерывов в результате пролеживания деталей из-за несинхронности смежных рабочих мест, находящихся на производственном участке цеха. Эти потери времени можно сократить путем создания небольших поточных линий, состоящих из двух-трех станков, агрегатов или сборочных мест. В этом случае можно за счет различных организационно-технических мероприятий уравнять длительность обработки деталей на этих рабочих местах с таким расчетом, чтобы продолжительность операций была равна или кратна такту производственного процесса на участке цеха. В условиях непрерывно-поточных линий все операции синхронизированы и такого рода потерь рабочего времени нет.

Надо сокращать время перерывов в результате пролеживания партии деталей из-за недостатков в организации обслуживания рабочих мест, например, из-за нарушения графика ремонтного обслуживания рабочих мест, графика поставки материалов, комплектующих деталей. При анализе непрерывности производства выявляют возможность и целесообразность устранения всех перерывов, имеющих место в производственном процессе.

При пространственном размещении производственных участков определяющим является принцип прямоточности. При определении резервов прямоточности анализируют пути движения деталепотоков. Определяют кратчайший путь движения различных партий деталей, начиная от запуска их в производство и кончая выпуском готовой продукции, исключающим их возвратные движения в процессе производства. Следовательно, надо разработать комплекс мероприятий по компоновке взаимосвязанных рабочих мест, участков, цехов, складских и других служб, обеспечивающих самый короткий путь перемещения партии деталей в пространстве. Оптимизация технологических планировок оборудования в цехе позволит значительно сократить производственный цикл, снизить затраты на транспортировку и себестоимость изготовления партии продукции.

Эффективность партионного метода организации производства в целом уступает поточному. Однако надо отметить одно преимущество партионного метода организации производства перед поточным методом организации — сравнительная легкость перехода с производства одного на выпуск другого вида продукции. Это объясняется тем, что оборудование на предприятии при партионном методе располагается по видам однотипных станков, поэтому переход на выпуск новых или модернизированных изделий не требует технологической перепланировки оборудования в цехе, достаточно ограничиться его переналадкой. При поточном методе организации производства оборудование расположено по ходу технологического процесса изготовления строго определенных деталей, поэтому переход на выпуск новой продукции потребует коренной технологической перепланировки оборудования в цехах завода, значительных затрат средств и времени. Детали вновь осваиваемого изделия, даже если их изготавливают по прежней технологии, почти всегда имеют иную последовательность выполнения операций, а, следовательно, необходима перепланировка поточных линий.

Индивидуальный (единичный) метод организации производства

В тех случаях, когда продукция изготавливается единицами или мелкими партиями, применяется индивидуальный (единичный) метод организации производства.

Индивидуальный метод организации производства характерен для заводов и цехов, изготовляющих различные изделия в ограниченных количествах, как правило, без повторения их выпуска в дальнейшем либо с повторением через большой промежуток времени, когда конструкция изделия значительно изменится. Например, по индивидуальному методу организации производства изготавливают турбины, уникальные станки, корабли, металлургическое оборудование. Это продукция заводов тяжелого машиностроения и судостроения.

Индивидуальный метод организации производства свойственен также заводам и цехам, производственная программа которых включает в себя изготовление большого числа систематически меняющейся продукции в ограниченных количествах, например, опытное производство, специальное инструментальное производство.

На заводах тяжелого машиностроения производственная программа устанавливается на длительный период (более года) и уточняется за 6 месяцев до начала отчетного периода, так как только при этих условиях органы технической подготовки производства смогут успеть разработать необходимую техническую документацию. Объем производства измеряется в натуральном и стоимостном показателях.

Если производственная программа состоит из большого числа постоянно меняющейся продукции, то номенклатура этой продукции не всегда известна к началу года, а если и известна, то отсутствуют нормативы, характеризующие заказанную продукцию. Поэтому объем производства при такой разновидности единичного метода организации производства определяется в стоимостных или в условно-натуральных показателях.

Индивидуальный (единичный) метод организации производства характеризуется рядом черт:

1. Изделия запускаются в производство в размере, равном всему количеству изделий в заказе. Детали запускаются в производство, как правило, партиями, равными всей потребности в них для выполнения заказа.

2. Вместо подетальней технологии разрабатывается маршрутная технология, в которой определяются только цехи-изготовители, виды обработки, инструмент. Причем маршрутная технология предусматривает выполнение возможно большего количества следующих друг за другом операций на одном станке, так как выгодно переналадить станок, где уже находится деталь (часто крупногабаритная), и тем самым сократить расходы на транспортировку. Разработка подетальной технологии нецелесообразна еще и потому, что полная технологическая подготовка надолго задержала бы начало выпуска изделия и значительно повысила бы себестоимость изготовления изделия.

3. Изготовление деталей и узлов изделия не закрепляется за конкретным рабочим местом.

4. Оборудование располагается группами однородных станков.

5. Применяется, как правило, универсальное оборудование, обеспечивающее изготовление деталей широкой номенклатуры, а также уникальные станки, станки высокой мощности и точности.

6. Применяются, как правило, универсальные приспособления, пригодные для закрепления на станке самых разных деталей; универсальный режущий инструмент, допускающий выполнение нескольких типовых операций; универсальный измерительный инструмент, позволяющий измерять детали разных размеров.

7. На работе используются рабочие-универсалы высокой квалификации, имеющие определенные навыки выполнения значительного количества разнообразных операций, которым разрешается самостоятельно решать вопросы детализации технологии.

8. В условиях единичного производства усложнено материально-техническое обеспечение, так как для производства требуется огромный ассортимент материалов и высокая оперативность органов снабжения.

Перечисленные особенности индивидуального метода организации производства увеличивают затраты на производство, обусловленные сложностью работ, универсализацией оборудования и увеличением производственного цикла. Поэтому здесь необходимо поддерживать не только высокий уровень организации производства, но и стремление к концентрации производства однотипных изделий, так как это создает возможность перехода от единичного и мелкосерийного производства к партионному методу организации производства.

Технико-экономические расчеты в индивидуальном производстве охватывают расчеты загрузки оборудования, величину заделов продолжительности производственного цикла, разработку цикловых графиков выполнения заказа, предусматривающих максимальное совмещение во времени отдельных работ.

Продолжительность производственного цикла изготовления при индивидуальном методе организации производства определяется путем построением циклового графика изготовления изделия, т. е. определяется рабочее (технологическое) время производственного цикла. В основу этого графика положена продолжительность цикла изготовления наиболее трудоемкой детали каждой сборочной единицы по каждому цеху в отдельности. Обработка остальных, менее трудоемких деталей, может производиться параллельно с изготовлением трудоемкой ведущей детали. К технологическому циклу надо прибавить также время межоперационных перерывов и время естественных перерывов.

При индивидуальном (единичном) методе организации производства календарное планирование является сложным, учитывая ряд его особенностей. Во-первых, для изделий с длительным производственным циклом надо тесно увязывать план изготовления и выпуска продукции с технологической подготовкой производства. Во-вторых, в момент составления календарных планов-графиков выпуска продукции отсутствуют нормы затрат живого труда, овеществленного труда, т. е. нормы времени, расхода материалов, топливно-энергетических ресурсов. В-третьих, сложно распределять производственные процессы во времени и в пространстве с учетом наиболее полной загрузки всех рабочих мест и обеспечения выполнения заказа в установленный заказчиком срок.

Пути совершенствования индивидуального (единичного) метода организации производства: 1. Организация параллельной работы конструкторов, технологов и совмещения технической подготовки производства с выполнением производственной программы, что значительно сокращает длительность производственного цикла. 2. Использование унифицированных и нормализованных деталей и узлов как предпосылки организации поточного метода организации производства, что ведет к росту загрузки оборудования, производительности труда. 3. Типизация технологических процессов, т.е. выбор наиболее рациональных технологических процессов и распространение их на изготовление однотипной по технологии продукции, что позволит сократить расходы на оснастку.

studfiles.net

3.3 Типы производства

Тип производства – комплексная характеристика технических, организационных и экономических особенностей производства, обусловленная его специализацией, объемом и постоянством номенклатуры изделий, а также формой движения изделий по рабочим местам.

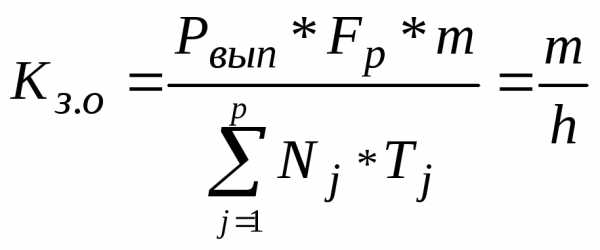

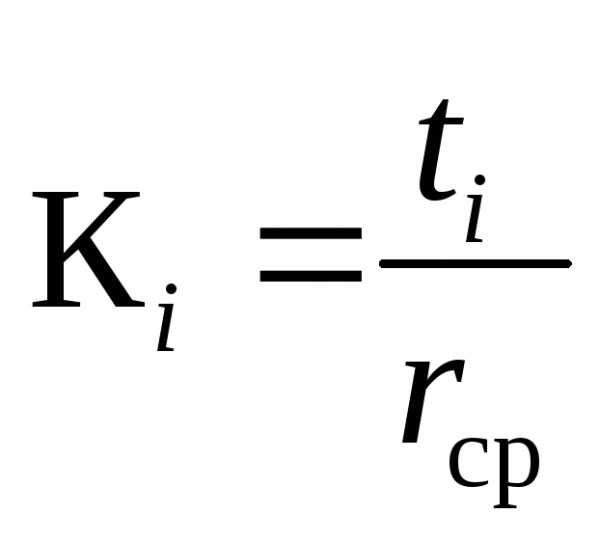

Уровень специализации рабочих мест выражается рядом показателей, характеризующих конструктивно-технологические и организационно-плановые особенности продукции и производства. К таким показателям относятся удельный вес специализированных рабочих мест в подразделении; число закрепленных за ними наименований деталеопераций; среднее число операций, выполняемых на рабочем месте за определенный период времени. Среди этих показателей последний наиболее полно характеризует организационные и экономические особенности, соответствующие конкретному типу производства, уровню специализации-рабочих мест. Этот уровень определяется коэффициентом закрепления операций Кз.о.

Коэффициент Кз.о показывает отношение числа различных технологических операций, выполняемых или подлежащих выполнению подразделением в течение месяца, к числу рабочих мест. Так как Кз.о отражает частоту смены различных операций и связанную с этим периодичность обслуживания рабочего различными информационными и вещественными элементами производства, то Кз.о оценивается применительно к явочному числу рабочих подразделения за смену. Таким образом,

,

(3.9)

,

(3.9)

где Рвып – коэффициент выполнения норм времени; Fр – фонд времени рабочего при работе за планируемый период в одну смену; Nj – программа выпуска j-го наименования изделия за планируемый период; Тj – трудоемкость j-го наименования изделия; m – суммарное число различных операций, выполняемых за планируемый период; h – явочное число рабочих подразделения, выполняющих эти операции.

По степени специализации, величине и постоянству номенклатуры изготовляемых на них изделий все рабочие места делятся на следующие группы:

1) рабочие места массового производства, специализированные на выполнение одной непрерывной повторяющейся операции;

2) рабочие места серийного производства, на которых выполняется несколько различных операций, повторяющихся через определенные промежутки: времени;

3) рабочие места единичного производства, на которых выполняется большое число различных операций, повторяющихся через неопределенные промежутки времени или вовсе не повторяющихся.

В зависимости от значения Кз.о рабочие места серийною производства подразделяются на крупно-, средне- и мелкосерийные:

– при 1 <= Кз.о < 10 рабочие места относятся к крупносерийному производству;

– при 10 <= Кз.о < 20 рабочие места соответствуют среднесерийному производству;

– при 20 <= Кз.о<= 40 – мелкосерийному производству.

Тип производства определяется по преобладающей группе рабочих мест.

Массовый тип производства характеризуется непрерывным изготовлением ограниченной номенклатуры изделий на узкоспециализированных рабочих местах. Характерной особенностью массового производства является изготовление однотипной продукции в больших объемах в течение длительного времени, при этом номенклатура выпускаемых изделий является ограниченной. Завод или цех выпускают одно-два наименования изделий. Это создает экономическую целесообразность широкого применения в конструкциях изделий унифицированных и взаимозаменяемых элементов.

Смена изделий в массовом производстве происходит не часто и сопровождается, как правило, реконструкцией предприятия или цеха.

Большие объемы выпуска и высокая стабильность конструкции обусловливают экономическую выгоду тщательной разработки технологических процессов. Операции технологического процесса дифференцируются до отдельных переходов и выполняются на специальном оборудовании при помощи специальной оснастки.

Значительные объемы выпуска и дифференциации технологических процессов позволяют использовать высокопроизводительное оборудование (автоматы, агрегатные станки, автоматические линии).

При любом изменении конструкции изделия, технологических процессов, систем планирования, учета и других сторон организационно-технической деятельности предприятия требуются большие затраты средств и времени и могут возникнуть перерывы в выпуске продукции предприятия в целом. В связи с этим возникнет необходимость большой централизации всех функций управления. Стандартные планы разрабатываются заводским плановым органом, технологические процессы – отделом главного технолога и т. д.

Из всех типов производства поточно-массовое производство является наиболее эффективным.

Серийный тип производства обусловливается изготовлением ограниченной номенклатуры изделий партиями (сериями), повторяющимися через определенные промежутки времени на рабочих местах с широкой специализацией. Серийный тип производства подразделяется также на крупно-, средне- и мелкосерийный в зависимости от преобладающей группы рабочих мест. Серийное производство является наиболее распространенным типом производства. Важным его признаком является повторяемость выпуска изделий. Это позволяет организовать выпуск продукции более или менее ритмично.

Выпуск изделий в больших или относительно больших количествах позволяет проводить значительную унификацию выпускаемых изделий и технологических процессов; изготовлять стандартные детали, входящие в конструктивные ряды, большими партиями, что уменьшает их себестоимость.

Относительно большие размеры программ выпуска однотипных изделий, стабильность конструкции, унификация деталей позволяют использовать для их изготовления наряду с универсальным специальное высокопроизводительное оборудование и специальную оснастку.

Поскольку в серийном производстве выпуск изделий повторяется, экономически целесообразно разрабатывать технологические процессы обработки и сборки детально; представлять каждую операцию в виде переходов; устанавливать режимы обработки, точные названия станков и специальной оснастки и технические нормы времени.

Особенности серийного производства обусловливают экономическую целесообразность выпуска продукции по циклически повторяющемуся графику. При этом возникают необходимые условия для установления строгого порядка чередования изделий в цехах, на производственных участках и рабочих местах.

Единичный тип производства характеризуется изготовлением широкой номенклатуры изделий в единичных количествах, повторяющихся через неопределенные промежутки времени или вовсе не повторяющихся, на рабочих местах, не имеющих определенной специализации.

Основные особенности единичного производства заключаются в следующем. Программа завода состоит обычно из большой номенклатуры изделий различного назначения, выпуск каждого изделия запланирован в ограниченных количествах. Номенклатура продукции в программе завода неустойчива. Неустойчивость номенклатуры, ее разнотипность, ограниченность выпуска приводят к ограничению возможностей использования стандартизованных конструктивно-технологических решений. В этом случае велик удельный вес оригинальных и весьма мал удельный вес унифицированных деталей.

Технологические процессы обработки деталей и сборки машин разрабатываются укрупнено. Это объясняется тем, что выполняемые заказы обычно не повторяются, поэтому затраты на детальную разработку технологических процессов экономически не оправданы.

Отсутствие специальной оснастки делает невозможным или экономически невыгодным обеспечение требуемой точности размеров некоторых деталей, что, естественно, увеличивает число подгоночных работ в процессе сборки, зачастую выполняемых вручную.

Так как в единичном производстве используется весьма разнообразная и часто меняющаяся номенклатура машин, в нем широко применяется универсальное оборудование, позволяющее обрабатывать широкий перечень деталей, а специальные станки, полуавтоматы и автоматы используются весьма редко.

Значительная трудоемкость продукции; высокая квалификация привлекаемых для выполнения операций рабочих; повышенные затраты материалов, связанные с большими допусками, обусловливают высокую себестоимость выпускаемых изделий.

По мере повышения степени специализации рабочих мест, непрерывности и прямоточности движения изделий по рабочим местам, т. е. при переходе от единичного к серийному и от серийного к массовому типам производства, увеличивается возможность применения специального оборудования и технологического оснащения, более производительных технологических процессов, передовых методов организации труда, механизации и автоматизации производственных процессов. Все это приводит к повышению производительности труда и снижению себестоимости продукции.

Пример решения задач

Определить общую продолжительность процесса обработки партии деталей при различных видах движения, если число деталей в партии n = 40, а время обработки одной детали (в мин.) по операциям составляет: t1 = 1,5; t2 = 1,5; t3 = 0,5; t4 = 2,5; такт выпуска r = 2,5 мин.

А. В условиях последовательного вида движения деталей

Еt = t1 + t2 + t3 + t4 = 1,5 + 1,5 + 0,5 + 2,5 = 6,0 мин.;

Тпос = Et * n = 6,0 * 40 = 240 мин = 4 ч.

Б. В условиях параллельного вида движения деталей

Тпар = Et + r * (n – 1) = 6,0 +2,5 * (40 – 1) = 103,5 мин., или 1,725 ч.

В. В условиях параллельно-последовательного вида движения деталей

Тп.п = Ес + n * t = 65 + 40 * 2,5 == 165 мин. == 2,7 ч.

Сначала следует определить величину Ес. Принимая размер передаточной партии, удобной для транспортировки, nтр = 10 шт., можно найти минимальные смещения по операциям:

с1 = nтр * t1 = 10 * 1,5 = 15 мин.;

с2 = n * t2 – (n – nтр) * t3 = 40 * 1,5 – (40 – 10) * 0,5 = 45 мин.;

с3 = nтр * t3 = 10 * 0,5 = 5 мин.

Для определения суммы смещений Ес необходимо знать число транспортных партий при передаче деталей со второй на третью операцию, которое будет равно

k = с2 / (t2 * nтр) = 45 / (1,5 * 10) = 3;

тогда сумма смещений составит величину Ес = 15 + 45 + 5 = 65 мин.

Таким образом, применение параллельного и параллельно-последовательного видов движения предметов труда дает возможность сократить продолжительность производственного процесса, или, иначе, уменьшить производственный цикл изготовления предмета труда.

Контрольные вопросы

Производственный процесс, его сущность и состав.

Частные задачи производственного трансформационного процесса.

Содержание основных производственных процессов.

Содержание вспомогательных производственных процессов.

Принцип пропорциональности в организации производства.

Принцип параллельности производственного процесса.

Принцип непрерывности производства.

Принцип прямоточности в организации производственного процесса.

Принцип ритмичности производства.

Производственный цикл, его структура и пути сокращения.

Последовательный вид движения.

Параллельный вид движения.

Параллельно-последовательный вид движения.

Характеристика видов движения производственных процессов во времени.

Массовое производство, его характеристики.

Серийное производство, его характеристики.

Единичное производство, его характеристики.

Тест

Способ передачи деталей, при котором обработка производится партиями, а переход с операции на операцию только после обработки всей партии:

а) параллельный;

б) последовательный;

в) смешанный;

г) нет правильного ответа.

В единичном и мелкосерийном производстве обычно применяют:

а) последовательный вид движения;

б) параллельный;

в) последовательный и смешанный;

г) нет правильного ответа.

Длительность производственного цикла это:

а) время, в течение которого обрабатываемые изделия находятся в производстве;

б) промежуток времени между обработкой двух деталей;

в) интервал времени между очередными выпусками равного количества изделий;

в) нет правильного ответа.

Параллельно-последовательный вид движения:

а) с операции на операцию детали передаются поштучно или небольшими партиями;

б) с операции на операцию детали передаются только всей партией;

в) отдельные детали в партии частично одновременно обрабатываются на двух или нескольких операциях;

г) нет правильного ответа.

Параллельный вид движения применяется:

а) только в серийном производстве;

б) в единичном и массовом производстве;

в) в крупносерийном и массовом производстве;

г) нет правильного ответа

Производственный процесс протекает:

а) только во времени;

б) во времени и в пространстве;

в) только в пространстве;

г) нет правильного ответа.

Основной ПП это:

а) процесс изготовления продукции, которая будет использоваться внутри предприятия;

б) процесс, в результате которого исходное сырье и материалы превращаются в продукцию;

в) совокупность орудий производства, необходимых для выполнения ТП;

г) нет правильного ответа.

По формуле: Т = Еt + (n – 1) * r * tk определяется длительность обработки партии при:

а) параллельном;

б) параллельно – последовательном;

в) последовательном;

г) нет правильного ответа.

Процесс труда, в результате которого никакой продукции не создается, это:

а) вспомогательный ПП;

б) основной ПП;

в) обслуживающий ПП;

г) нет правильного ответа

Изделие, это:

а) законченная часть ТП, выполняемая на одном рабочем месте;

б) любой предмет труда, подлежащий изготовлению на производстве;

в) основная структурная единица ПП;

г) нет правильного ответа.

Пропорциональность, это:

а) соблюдение определяемых пропорций между основными, вспомогательными и обслуживающими процессами;

б) периодически планомерно повторяющийся ПП;

в) согласованность между собой сроков начала и окончания работ на смежных участках;

г) нет правильного ответа.

Одновременное выполнение во времени разных частей единого сложного ПП, это:

а) Параллельность.

б) Непрерывность.

в) Пропорциональность.

г) Нет правильного ответа

Производственный процесс, это:

а) Совокупность взаимосвязанных процессов труда в результате которого исходные материалы превращаются в готовые изделия.

б) Часть ТП заключающая в себе работы по изменению состояния изделия.

в) Комплекс полезных действий по производству и реализации готовых изделий.

г) Нет правильного ответа.

Создает условия для равномерного выпуска продукции в течение всего планового периода:

а) Ритмичность.

б) Параллельность.

в) Пропорциональность.

г) Нет правильного ответа.

studfiles.net

4.2. Типы и методы организации производства

Тип производства– это совокупность признаков, характеризующих особенности технологического процесса и организации производства. Типы производства определяются главным образом степенью специализации производства.

Различают три типа производства: единичное, серийное, массовое.

Единичное производство– тип организации производства различных изделий единицами или небольшими разовыми заказами, т.е. производство осуществляется в зависимости от поступающих заказов на уникальные изделия, детали с приспособлением (переналадкой) каждый раз оборудования и других средств производства. В промышленности строительных материалов к единичному производству относится, например, изготовление на одном и том же заводе железобетонных форм различных конструкций для больших мостов, изготовление крупных скульптурных изображений, архитектурных деталей и декоративных изделий из керамики, стекла или каменного литья в порядке отдельных заказов.

Серийное производство– тип организации производства, при котором изделия выпускаются сериями (партиями). Предприятия с серийным типом производства специализируются, как правило, на выпуске более или менее ограниченной номенклатуры изделий. Примером таких предприятий в промышленности строительных материалов являются предприятия по изготовлению сборных железобетонных конструкций и деталей для промышленного строительства не по типовым проектам, предприятия, изготавливающие крупногабаритное витринное стекло различной толщины и размеров.

Массовое производство– тип организации производства однородной продукции ограниченной номенклатуры в больших количествах. Все изделия, выпускаемые заводом с массовым производством, изготавливаются одновременно и параллельно. В промышленности строительных материалов к такому типу производства относится производство цемента, кирпича, шифера, асбоцементных труб, железобетонных конструкций массового профиля, оконного стекла и т.д.

Тип производства оказывает существенное влияние на производственную структуру предприятия и состав его цехов (участков). При единичном производстве предприятие имеет обычно сложную производственную структуру. Цехи специализируются по технологическому признаку, технологические процессы мало дифференцированы, движение предметов труда, как правило, последовательное, продолжительность производственного цикла большая, рабочие места мало специализированы, поэтому производить каждый раз детальную технологическую подготовку производства экономически нецелесообразно. Подготовка производства не выделяется полностью из процесса самого производства. Вследствие этого мастера и рабочие должны иметь более или менее универсальную квалификацию.

Предприятия с серийным производством имеют менее сложную производственную структуру, чем с единичным. На стадиях обработки изделий имеются предметные цехи или участки (например, цехи железобетонных колонн, плит – настилов и т.п.), в то время как заготовительные цехи или участки бывают специализированы по технологическому признаку (например, бетоносмесительный цех). Оборудование при этом, как правило, расположено по ходу технологического процесса, движение предметов труда в основном параллельно-последовательное, что обеспечивает сокращение продолжительности производственного цикла. Серийное производство позволяет специализировать рабочих и оборудование и тем самым повышать производительность труда и снижать расходы. Для обеспечения выпуска изделий по повторяющимся сериям технологические процессы детально разрабатываются в централизованном порядке.

Массовое производство отличается от единичного и серийного упрощенной производственной структурой. Все обрабатывающие, а иногда и часть заготовительных цехов, специализируются по предметному принципу. Многие детали и комплектующие материалы поступают от других предприятий в порядке кооперированных поставок.

Организация производственного процесса на предприятии осуществляется различными методами, которые различаются между собой уровнем специализации рабочих мест, видами сочетания операций во времени, степенью непрерывности производственного процесса.

Различают непоточный и поточный методы организации. Наиболее эффективным методом организации производства, обеспечивающим высокий уровень непрерывности производственного процесса, является поточный, где все рабочие процессы выполняются одновременно, в едином ритме. Образуется непрерывное движение предметов труда с одного рабочего места на другое в порядке последовательности выполнения технологических операций.

Поточный метод организации производства экономически целесообразно применять при наличии трех условий:

во-первых, массового или крупносерийного производства, обеспечивающего высокий уровень загрузки рабочих мест поточной линии, в течение длительного периода времени;

во-вторых, тщательной отработки конструкции и технологического процесса, так как резкое изменение конструкций и технологического процесса изготовления изделия ведет к значительным потерям на производстве в связи с перестановкой (перепланировкой) оборудования, а также в связи с необходимостью включения в состав поточной линии новых типов оборудования в результате появления новых технологических операций;

в-третьих, четкой организации обслуживания рабочих мест поточной линии, снабжения их материалами, комплектующими деталями с целью предотвращения незапланированных простоев в течение рабочей смены.

Поточный метод организации производства имеет ряд характерных черт:

1. Закрепление отдельных операций расчлененного производственного процесса за строго определенными рабочими местами, оборудованием, полностью загружая их. Такое закрепление операций обеспечивает непрерывную повторяемость выполнения этих операций, а следовательно, четкую специализацию оборудования и рабочих мест.

2. Расположение оборудования и рабочих мест по ходу технологического процесса. Такое «цепное» их расположение исключает необходимость возвратных движений, что неизбежно при групповом способе расположения оборудования. Эта характерная черта дает возможность транспортировать детали между рабочими местами поштучно или небольшими транспортными (передаточными) мини-партиями (2-3-5 штук деталей) и таким образом значительно сократить пролеживание деталей у рабочих мест в ожидании накопления транспортной партии для отправки ее на последующую операцию.

3. Механизация и автоматизация передвижения предметов труда от операции к операции, что стало возможным в результате закрепления выполнения данной операции строго за определенным рабочим местом и «цепной» расстановки оборудования в непосредственной близости друг от друга с учетом норм техники безопасности. В качестве межоперационного транспорта используются самые разнообразные механические транспортные средства, которые являются важными структурными элементами поточной линии. Выбор транспортных средств поточно-механизированного производства осуществляется с учетом конфигурации, габаритных размеров, массы деталей, особенностей выполнения операций, а также функций, осуществляемых транспортными устройствами и системами, их технических и эксплуатационных возможностей.

4. Синхронность операций, т. е. их равенство или кратность такту. Другими словами: установление порядка, при котором через промежуток времени, равный такту, на первую операцию поточной линии должна поступать заготовка, а с последней операции потока должен выходить готовый объект поточной обработки или сборки. При этом под тактом потока понимается промежуток времени между двумя выпускаемыми друг за другом с последней операции изделиями.

Различают предварительную и окончательную синхронизацию.

Предварительная синхронизация производства выполняется в процессе проектирования, при этом допускается отклонение продолжительности операции от времени, равной такту, на 8-10%. Предварительная синхронизация достигается путем объединения нескольких операций на две и более, подбором метода выполнения операций, оборудования и технологической оснастки, режимов обработки и структуры операции. В отдельных случаях может возникнуть необходимость пересмотра конструкции изделия с точки зрения ее технологичности.

Окончательная синхронизация выполняется в период наладки и освоения поточной линии. Она достигается путем применения средств малой механизации и более производительной оснастки, интенсификацией технологических режимов, рациональной планировкой рабочего места и улучшением его обслуживания, а также путем индивидуального подбора работников для выполнения «перегруженных» операций на условиях дополнительного материального стимулирования.

5. Непрерывность движения обрабатываемых предметов труда. Эта особенность вытекает из совместного действия характерных предыдущих черт поточного метода организации производства.

Учитывая вышеизложенные характерные черты поточного метода организации производства, можно дать следующее определение поточному производству. Поточным называется такой метод организации производства, когда операции закреплены за определенными рабочими местами оборудованием, которые расположены в порядке выполнения операций технологического процесса в непосредственной близости друг от друга, причем обрабатываемая деталь или собираемое изделие передается с операции на операцию сразу же после выполнения предшествующей операции и, как правило, при помощи транспортных устройств.

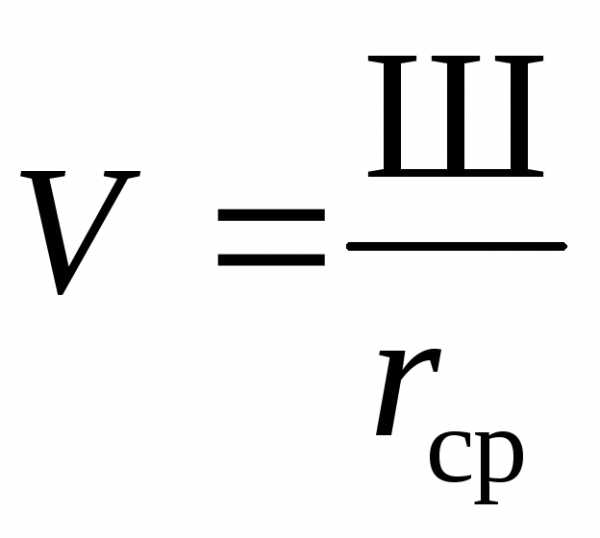

Основное звено поточного производства– поточная линия, т.е. группа рабочих мест, предназначенных для выполнения закрепленных за ними операций, расположенных по ходу технологического процесса. При создании поточной линии рассчитываются такт, темп, ритм поточной линии, число рабочих мест, скорость движения конвейера, технологический и транспортный, оборотный и страховой заделы.

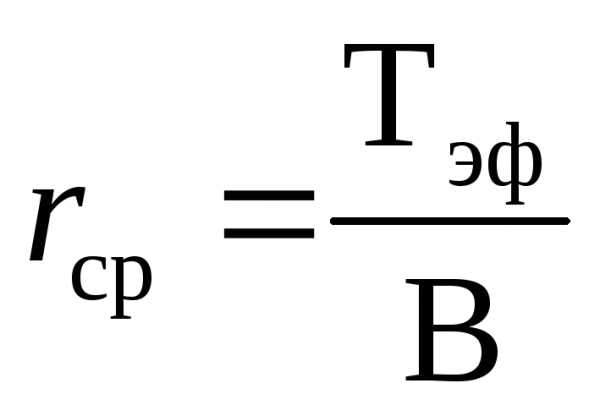

Основной расчетной величиной поточной линии является такт потока. Под тактом поточной линии понимается интервал времени между двумя выпускаемыми друг за другом с последней операции или между любыми смежными операциями изделиями. Для расчета такта исходными данными является производная программа.

1. Такт для непрерывной поточной линии (средний такт), мин:

,

,

где Тэф – эффективный фонд рабочего времени за расчетный период, ч; В – производственная программа, (выпуск продукции) за расчетный период;

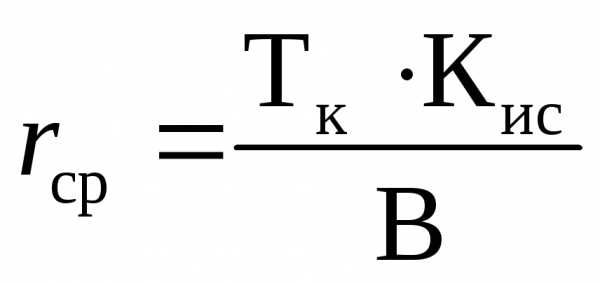

2. Средний такт для прерывно-поточной линии, мин:

,

,

где Тк– календарное время, Кис– коэффициент использования календарного фонда времени;

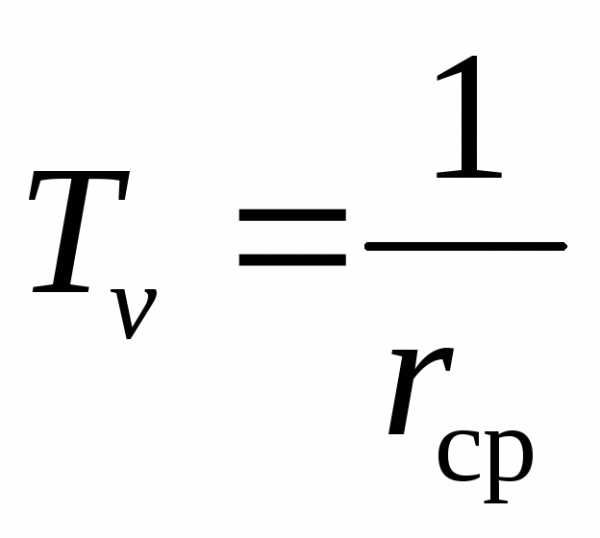

Величина, обратная такту поточной линии, характеризует интенсивность процесса производства и называется темпом потока, который измеряется количеством продукции, выпускаемой поточной линией в единицу времени действия.