Принцип работы гидравлического пресса: Гидравлический пресс: конструкция и устройство

alexxlab | 16.04.2023 | 0 | Разное

Принцип работы и устройство гидравлического пресса в Красноярске – ЧистоГрад

Прессовое оборудование, применяемое для уплотнения вторсырья и мусора, делится на гидравлическое и механическое. Гидропрессы более популярны, поскольку имеют высокую производительность и надежность. Их использование рационально, как для маленьких объектов бизнеса, так и для масштабных производств, предприятий общепита, торговли. Кроме всего, покупка гидропрессов экономически оправдана: оборудование окупается в первые же месяцы эксплуатации.

Устройство гидравлического пакетировщика

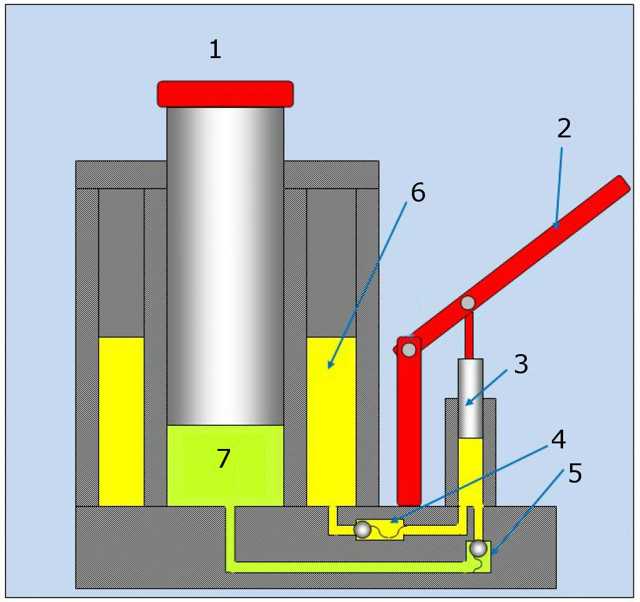

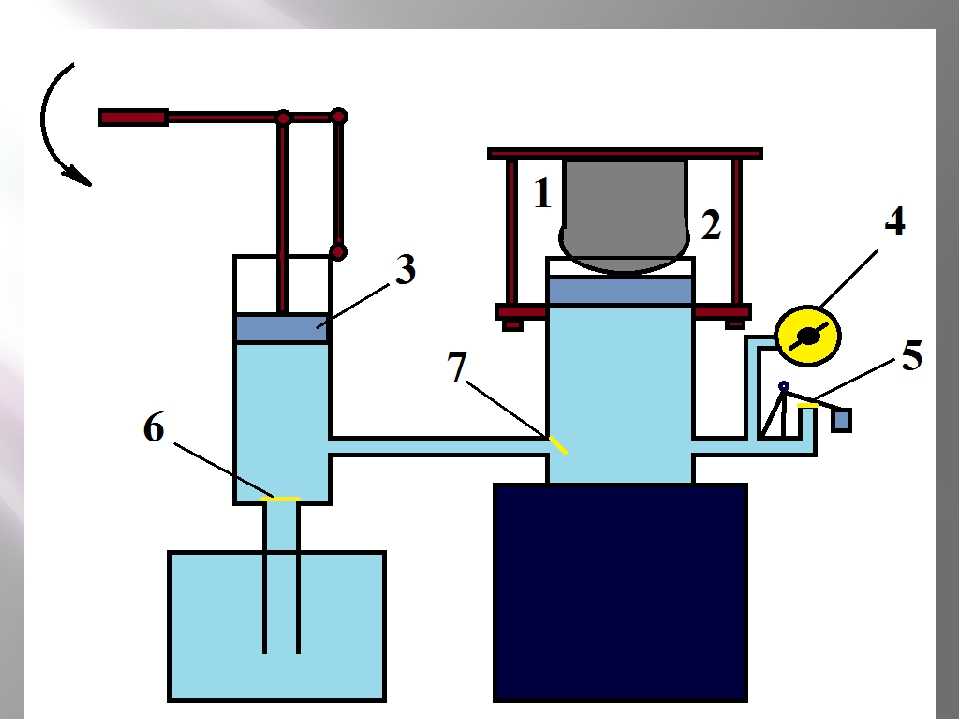

ПГП имеет простую долговечную конструкцию, хорошо переносящую нагрузки и контакт с недружественной средой. Схема станка включает прочную металлическую станину, электродвигатель, гидравлический механизм (насос, плунжер, цилиндры), подвижную пресс-плиту. Для отслеживания текущих показателей давления установка оснащена манометром. Для упрощения обвязки тюка предусмотрены технологические пазы под закладку ленты (проволоки, шпагата).

Гидропресс имеет вертикальное устройство с удобной фронтальной загрузкой. Отходы укладываются через лицевые двери, формируются в компактные тюки и обвязываются вручную. Размеры кипы (брикета при уплотнении сыпучих материалов) зависят от габаритов прессовальной камеры. Количество нитей обвязки составляет 2─4 единицы. Удаление тюка производится вручную.

Принцип действия ПГП

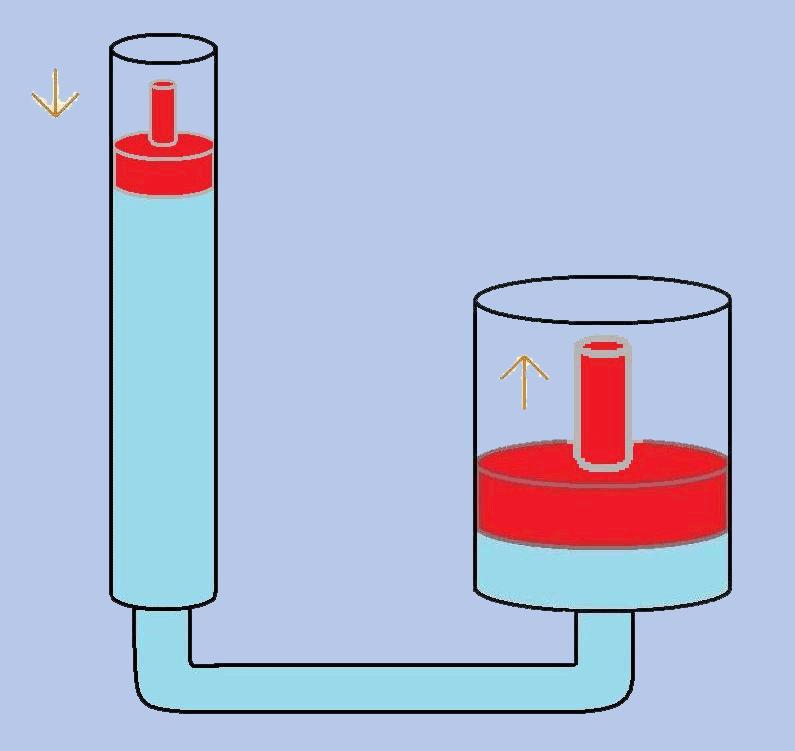

Работа гидравлических пакетировщиков циклична, и построена на принципах закона о сообщающихся сосудах. Усилие формируется на поршне рабочего цилиндра, в который насосом под высоким давлением подается масло. Поршень выталкивается и приводит в движение плиту, которая опускается по вертикали вниз и с большим усилием давит на отходы. Когда достигается наибольший уровень сжатия, плита возвращается, завершая цикл прессования. Время цикла составляет 30─45 секунд.

При работе пакетировочного пресса уплотнение отходов происходит в несколько приемов. Первоначально загруженные материалы сжимаются до минимально возможного объема, затем работа ПГП останавливается и производится дозагрузка сырья. После этого прессование возобновляется. Дозагрузка может осуществляться неоднократно до формирования кипы нужной плотности и веса.

После этого прессование возобновляется. Дозагрузка может осуществляться неоднократно до формирования кипы нужной плотности и веса.

Возможности оборудования

Прессовальные агрегаты работают с материалами различной плотности:

- металлическими отходами: обрезками листа, стружкой, тарой, ломом, изделиями;

- пластмассами, пленкой, ПЭТ, полиэтиленом;

- картоном, бумагой, прочей макулатурой;

- ветошью, шерстью;

- отходами пищевой промышленности;

- и пр.

Оборудование позволяет обеспечить переработку бытового мусора, некондиционной продукции, отходов производства, в том числе в пластиковых/бумажных пакетах с высоким содержанием остаточной продукции в жидком виде. В зависимости от модели пресса, обработка ТБО может проводиться в объемах до 2100 кг за час, что за смену составляет цифру >10 тонн. Таким образом, ПГП подходят для крупных производств, масштабных торговых площадок, мусороперерабатывающих заводов и полигонов сбора.

Характеристики и виды установок

Гидравлические пакетировщики представлены широким модельным рядом, охватывающим все потребности современного бизнеса. На рынке можно купить стандартные установки и прессы мини, стационарные ПГП и передвижные мобильные комплексы. Оборудование можно выбрать с различными основными характеристиками:

- усилием прессования 2─45 тонн;

- производительностью 80─2100 кг отходов за час;

- с рабочим напряжением 220 и 380В;

- с разными габаритами загрузочной камеры, обуславливающими размеры готовой кипы.

Для специфических материалов предложены специальные прессовальные установки, имеющие измененную конструкцию. Они облегчают работу с такими отходами, как объемные металлические бочки, стружка и другие мелкие/сыпучие материалы. Устройство спецпрессов учитывает трудности пакетирования такого сырья и включает шипованые плиты, бункерные двери и прочие модернизированные элементы.

Особенности использования

ПГП ─ простое оборудование, не требующее для эксплуатации специальных знаний. Имеет ручной блок управления, с помощью которого контролирует работу двигателя и распределителя. Быстро осваивается любым сотрудником производства, например, подсобным рабочим. Обучение занимает минимум времени и обычно проводится официальным продавцом ПГП.

Имеет ручной блок управления, с помощью которого контролирует работу двигателя и распределителя. Быстро осваивается любым сотрудником производства, например, подсобным рабочим. Обучение занимает минимум времени и обычно проводится официальным продавцом ПГП.

Использование пакетировщиков возможно практически в любых условиях. Станки хорошо переносят минусовые температуры до -40, зной до +45/60°С, работу в помещениях с высокой влажностью. Они могут быть установлены на улице, под навесом. Гидравлика обеспечивает бесперебойное функционирование машин в течение всей рабочей смены, вне зависимости от получаемой нагрузки.

Пресс своими руками и ПГП заводского изготовления

Гидропресс эффективен и удобен в использовании, а также имеет достаточно доступную цену. Тем не менее, некоторые предприниматели предпочитают изготовить пресс своими руками. Они используют подручные материалы, выбирая в большинстве случаев в качестве основы гидравлический домкрат. Собственное производство имеет свои «за» и «против»:

- за: экономия средств;

- против: трата времени;

- против: ненадежность конструкции;

- против: невозможность изготовить агрегат высокой мощности и, как следствие, невозможность его использования для «сложных» отходов.

В условиях производства необходимо применение сертифицированного оборудования. Только оно позволит обрабатывать любые материалы и делать это безопасно и без перебоев.

← Вернуться к списку статей

Наверх

Гидравлический пресс – формула с примерами кратко. Физика 7 класс

Средняя оценка: 4.5

Всего получено оценок: 144.

Обновлено 4 Марта, 2021

4.5

Средняя оценка: 4.5

Всего получено оценок: 144.

Обновлено 4 Марта, 2021

Многие виды техники в современном мире имеют гидравлический привод рабочих узлов. Опоры автокранов, ковш экскаватора, выпускаемые шасси самолетов — все они приводятся в движение с помощью гидравлических рабочих цилиндров. Наиболее простой гидравлической машиной является пресс. Рассмотрим принцип его действия, выведем формулу гидравлического пресса.

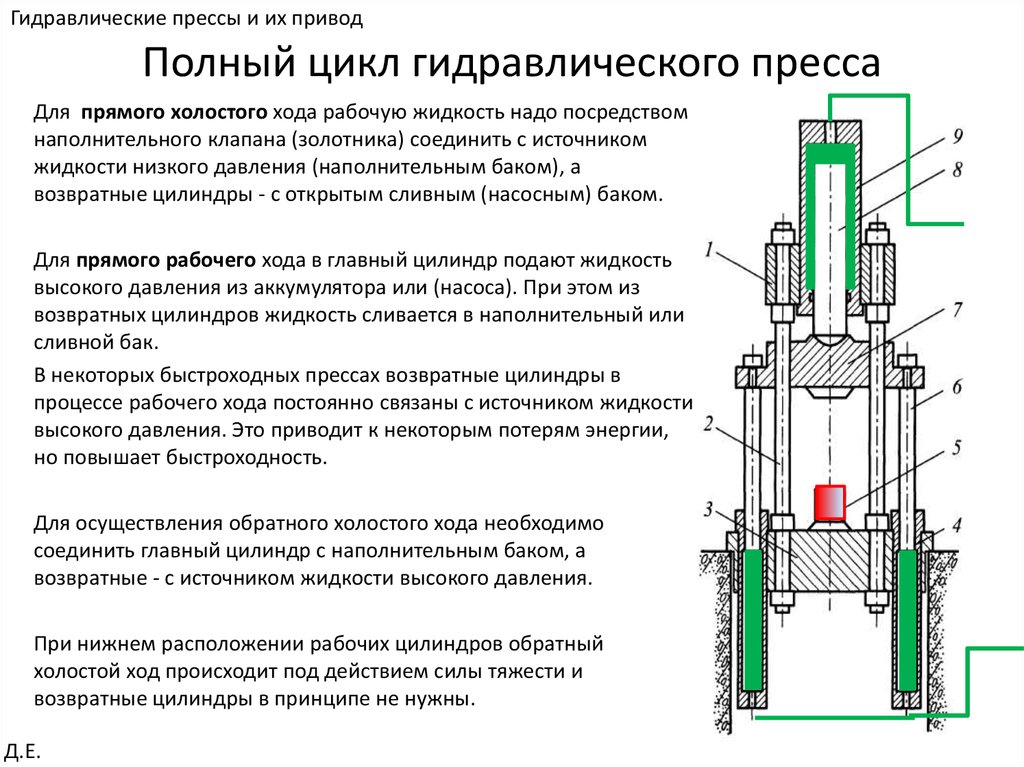

Принцип действия гидравлического пресса

В основе работы любых гидравлических машин лежит закон Паскаля, известный из курса физики 7 класса: давление, производимое на жидкость или газ, передается в любую точку жидкости или газа без изменений. То есть, если в одной части сосуда с жидкостью создать давление, то оно распределится по всему объему жидкости, независимо от его формы.

То есть, если в одной части сосуда с жидкостью создать давление, то оно распределится по всему объему жидкости, независимо от его формы.

Сила же, с которой жидкость давит на стенку сосуда, зависит от площади стенки. Это позволяет создавать большое усилие, «собрав» давление с большой площади.

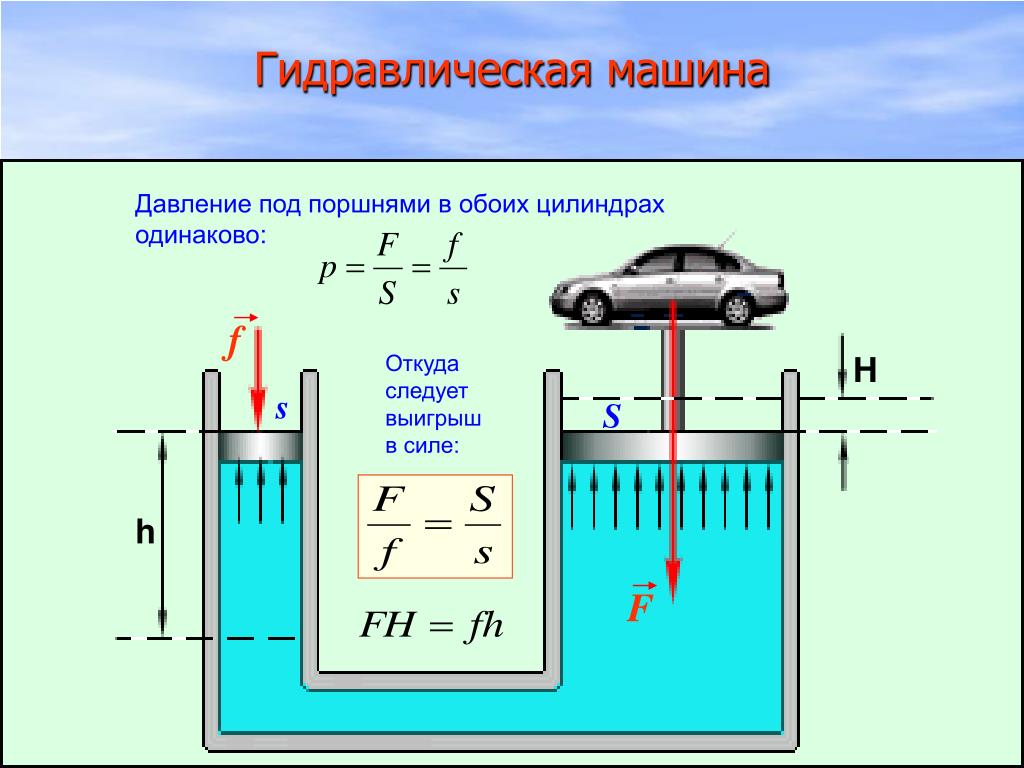

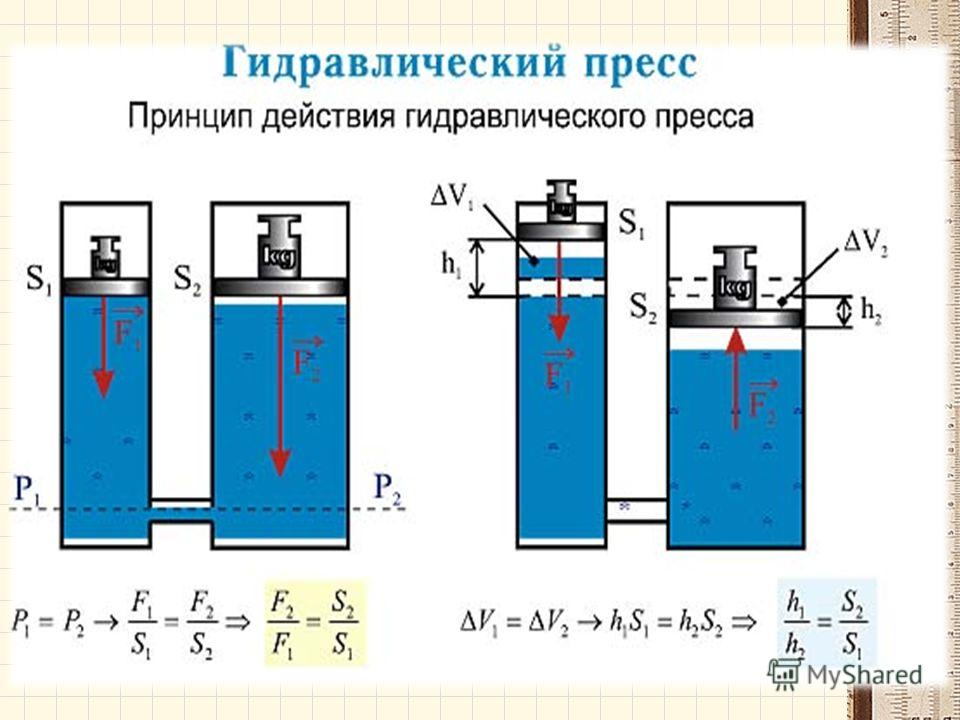

Таким образом, простейший гидравлический пресс должен состоять из двух цилиндров — малого и большого, заполненных жидкостью. Если приложить силу к поршню малого цилиндра, то потребуется небольшое усилие, поскольку площадь поршня невелика. Созданное давление распределится по всей жидкости, и будет передано в большой цилиндр. Однако, площадь поршня в большом цилиндре гораздо больше, а значит, и усилие, создаваемое этим поршнем, будет значительно больше, чем усилие, приложенное к поршню малого цилиндра.

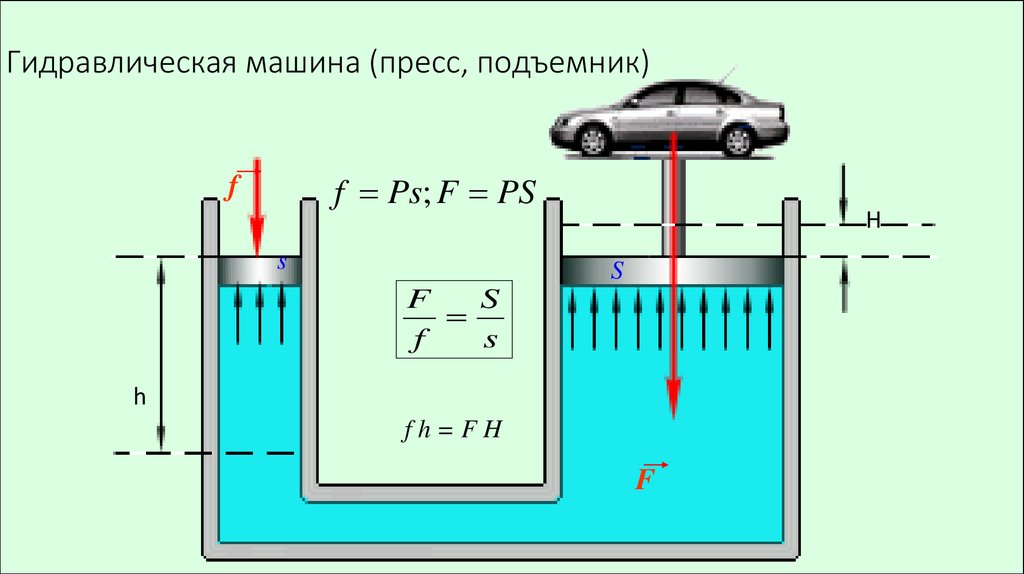

Рис. 2. Схема простейшего гидравлического пресса.Формула гидравлического пресса

Какое же усилие может создать гидравлический пресс?

Для ответа на этот вопрос представим гидравлический пресс с двумя цилиндрами.

Давление в большом поршне $p_{бол}$ действует на большой поршень площадью $S_{бол}$, и создает усилие $F_{бол}$.

Давление равно отношению силы к площади ее приложения:

$$p = {F \over S}$$

Поскольку цилиндры сообщаются, давление в обоих цилиндрах по закону Паскаля равно:

$$p_{мал} = p_{бол}$$

Подставляя в обе части этой формулы выражения для давления, получим:

$${ F_{мал} \over S_{мал}}={ F_{бол} \over S_{бол}}$$

Или, после преобразований:

$${ F_{бол} \over F_{мал}}={ S_{бол} \over S_{мал}}$$

Сила, создаваемая большим поршнем, во столько же раз больше силы, приложенной к малому поршню, во сколько раз площадь большого поршня больше площади малого поршня.

Гидравлический пресс как рычаг

На первый взгляд может показаться, что гидравлический пресс позволяет создавать усилие из «ниоткуда» и производить большую работу без затраты энергии.

Величина произведенной работы равна произведению силы на расстояние, пройденное этой силой. Пока поршни неподвижны, работа равна нулю. Однако, если поршни начинают движение, то малый поршень пройдет во столько же большее расстояние, во сколько его площадь меньше площади большого поршня.

Получается, что выигрыш в силе на большом поршне достигается с помощью проигрыша в расстоянии на малом. Фактически гидравлический пресс является рычагом первого рода, где малый цилиндр является длинным плечом рычага, а большой цилиндр — коротким.

Рис. 3. Рычаг первого рода.Что мы узнали?

Простейший гидравлический пресс состоит из двух цилиндров с поршнями, заполненный жидкостью. Создавая на малом поршне давление жидкости, можно получать на большом поршне усилие во столько же раз больше, во сколько его площадь больше площади малого.

Тест по теме

Чтобы попасть сюда – пройдите тест.

Yura Venediktov

4/5

Оценка доклада

4. 5

5

Средняя оценка: 4.5

Всего получено оценок: 144.

А какая ваша оценка?

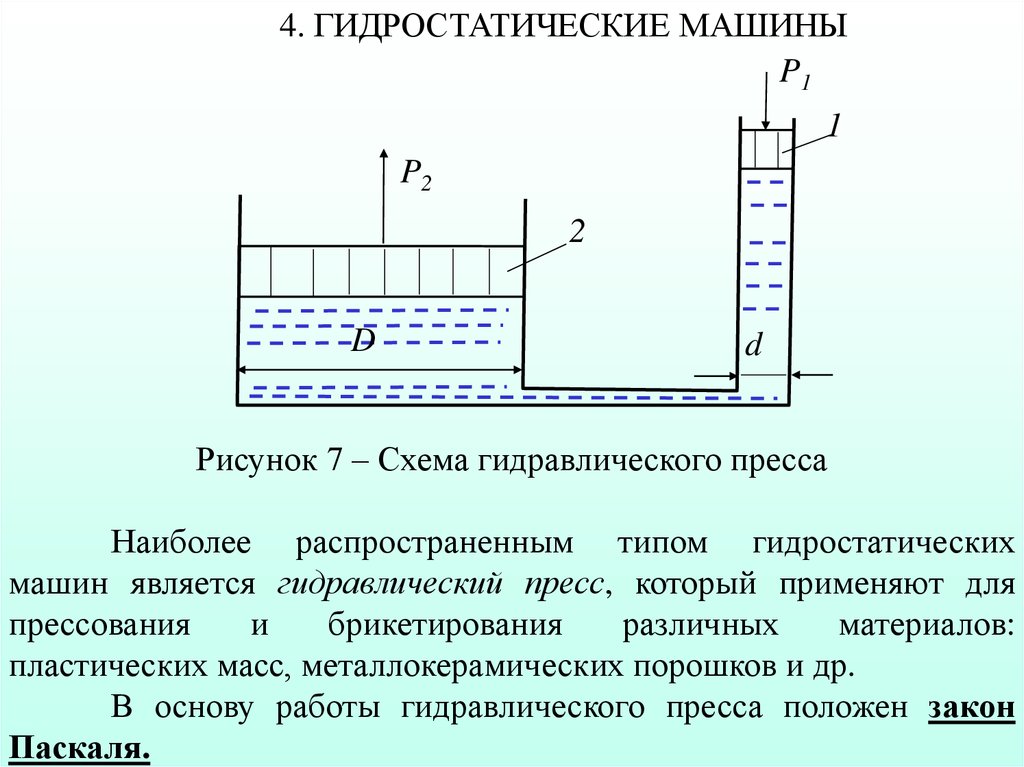

Давление

ДавлениеДавление передается в неизменном виде в закрытой статической жидкости.Любое внешнее давление передается на все части закрытого жидкости, что делает возможным большое увеличение силы (принцип гидравлического пресса). Давление на дне кувшина равно внешнему давлению на верхнюю часть жидкости плюс статическое давление жидкости от веса жидкости.Как вынуть дно из бутылки | Индекс Принципы Паскаля | ||||||||||||||||||||||||||||

|

Жидкость в маленьком цилиндре должна быть перемещена намного дальше, чем расстояние, на которое поднимается автомобиль.

Жидкость в маленьком цилиндре должна быть перемещена намного дальше, чем расстояние, на которое поднимается автомобиль. Гидравлический пресс обычно состоит из трех частей: машины (хозяина), системы питания и системы гидравлического управления.

Гидравлический пресс обычно состоит из трех частей: машины (хозяина), системы питания и системы гидравлического управления. Например, в зависимости от типа жидкости, передающей давление, существует два типа гидравлических прессов с водой и гидравлических прессов с маслом.

Например, в зависимости от типа жидкости, передающей давление, существует два типа гидравлических прессов с водой и гидравлических прессов с маслом. С целью уменьшения габаритов оборудования на больших ковочных гидравлических прессах часто используют более высокие давления (около 35 МПа), а иногда применяют и сверхвысокие давления свыше 100 МПа. Гидравлические прессы другого назначения обычно используют рабочее давление от 6 до 25 МПа.

С целью уменьшения габаритов оборудования на больших ковочных гидравлических прессах часто используют более высокие давления (около 35 МПа), а иногда применяют и сверхвысокие давления свыше 100 МПа. Гидравлические прессы другого назначения обычно используют рабочее давление от 6 до 25 МПа.

Предпочтительный продукт.

Предпочтительный продукт.

Для типичных деталей, таких как кронштейны автомобильного двигателя и кронштейны радиатора, гидроформованные детали на 20-40% легче, чем штампованные; для деталей с полым ступенчатым валом вес может быть снижен на 40–50 %.

Для типичных деталей, таких как кронштейны автомобильного двигателя и кронштейны радиатора, гидроформованные детали на 20-40% легче, чем штампованные; для деталей с полым ступенчатым валом вес может быть снижен на 40–50 %.