Принцип работы лазерная резка металла: Принцип работы станков лазерной резки | RuAut

alexxlab | 06.03.2020 | 0 | Разное

Принцип работы станков лазерной резки | RuAut

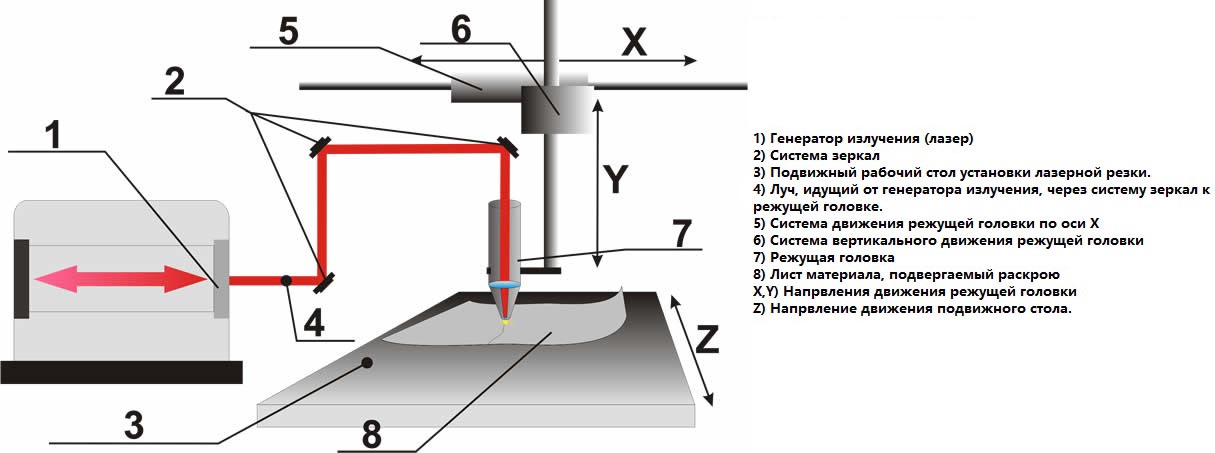

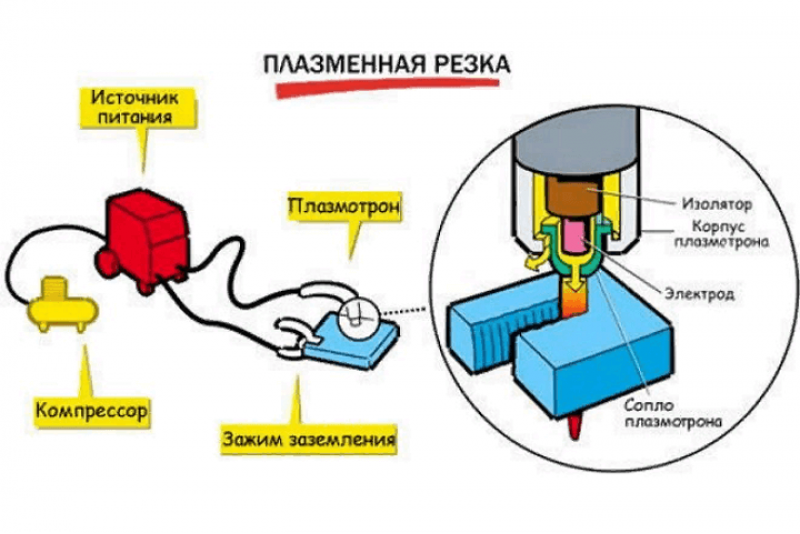

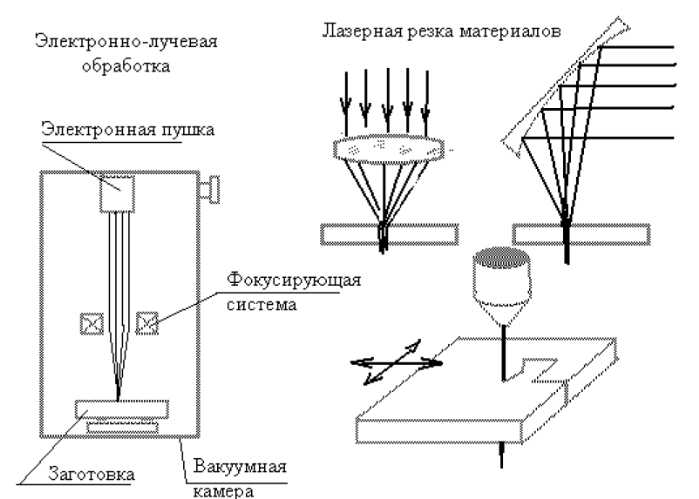

Недостатками механических методов резки являются: потеря материала, низкая производительность процесса, износ и поломка инструмента. Все это результат контакта инструмента с материалом. Основные недостатки термических методов резки: низкое качество реза и невозможность обработки не металлических материалов. Здесь бессильны и газопламенная и плазменные технологии. Лазерной резки поддаются практически все материалы независимо от твердости. Благодаря отсутствию механических усилий, могут разрезаться не жесткие материалы. А жесткие должны быть лишь зафиксированы без специального закрепления.Процесс лазерной резки легко автоматизировать. В состав автоматизированного станка для лазерной резки входят: лазер с источником питания, тракт передачи излучения в зону обработки, система управления. По механизму воздействия на материал лазерный луч аналогичен газовому пламени и плазменной дуге. Это тепловой источник. Однако концентрация его мощности на несколько порядков выше и составляет 100 000 .

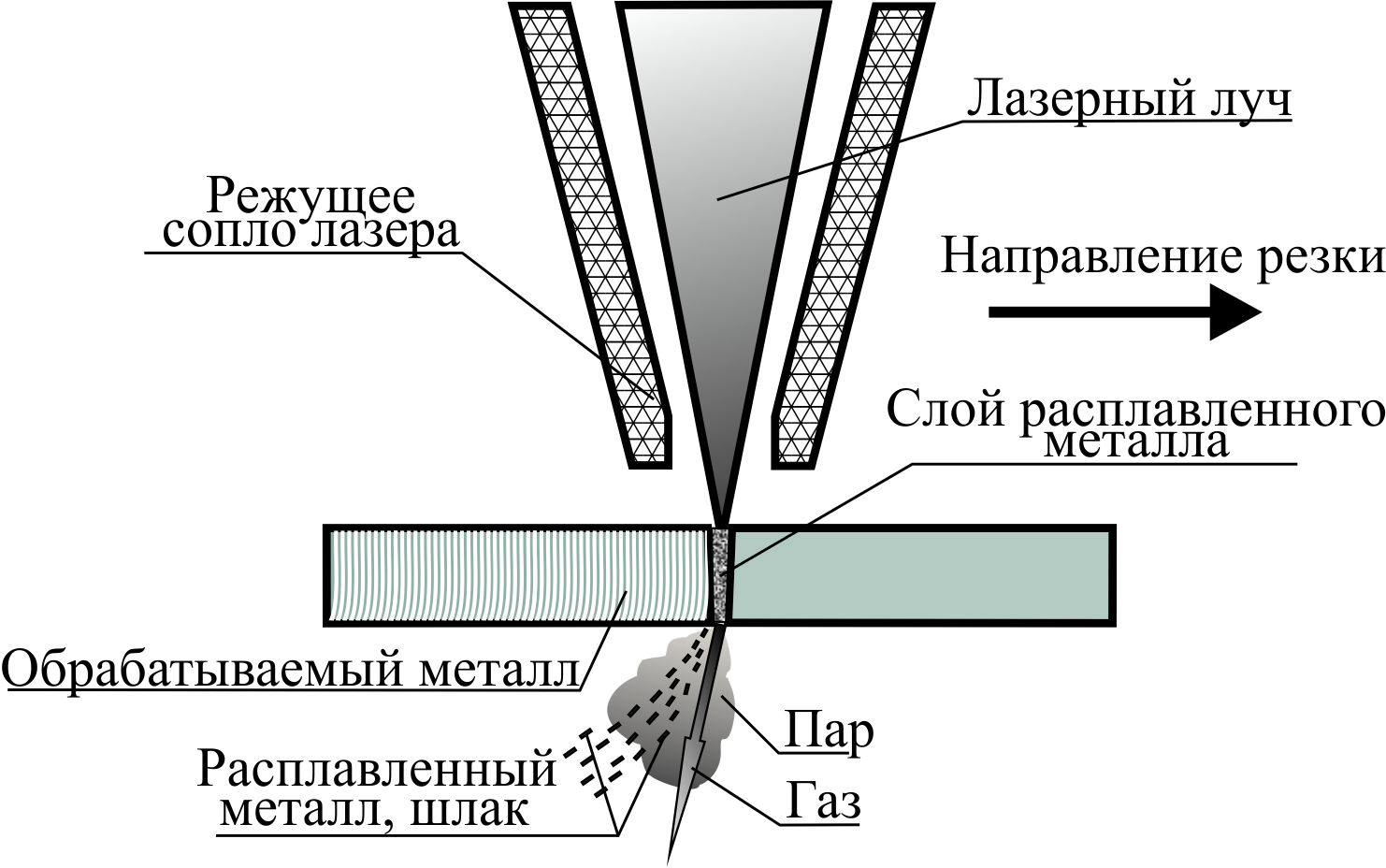

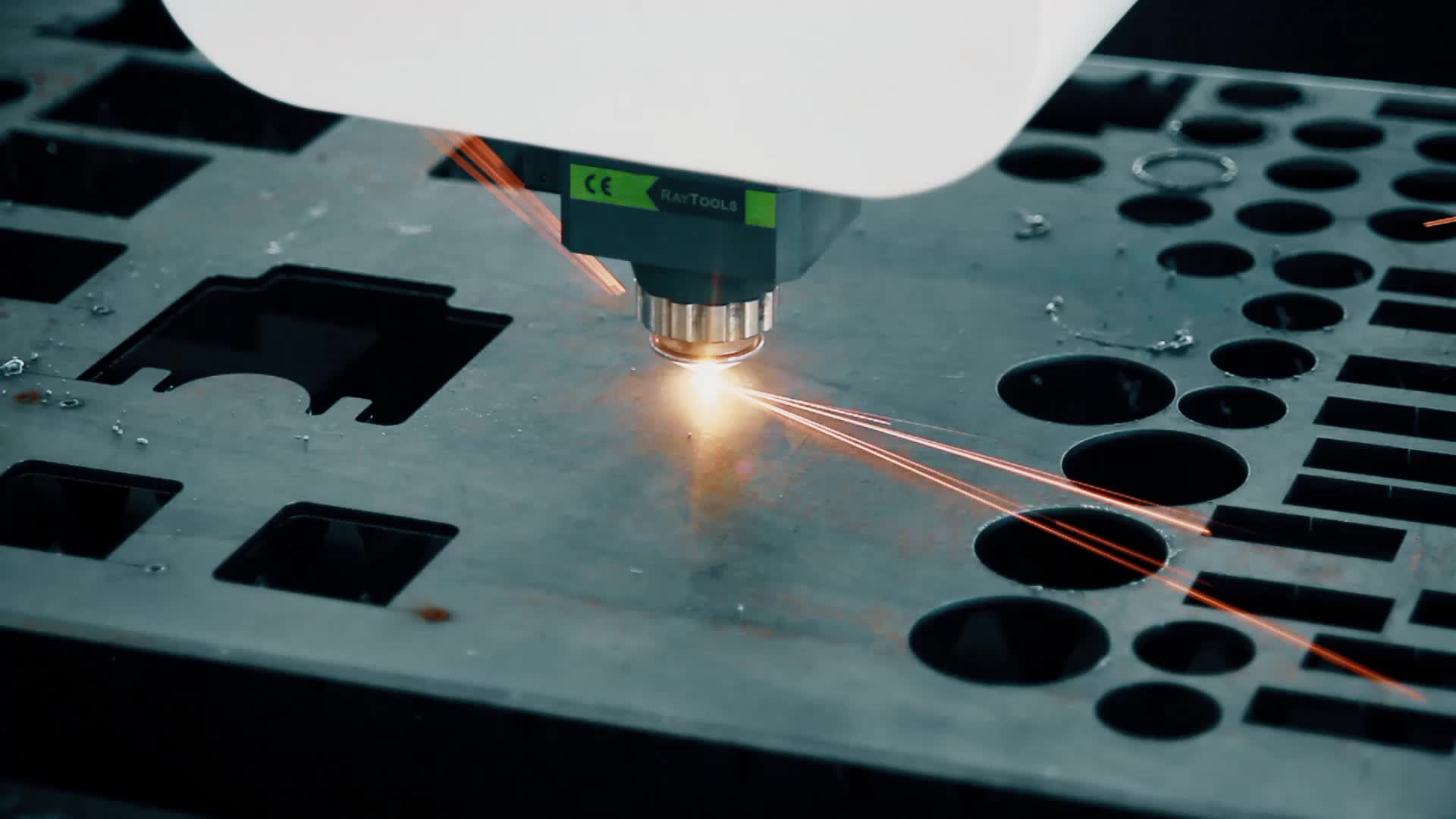

Сущность лазерной резки состоит в расплавлении, разложении или испарении материала и удалении продуктов разрушения из канала реза. При работе станка лазерной резки в режиме испарения поверхность материала разогревается до температуры кипения и вещество из канала реза удаляется в парообразном состоянии. Механизм испарения характерен для материалов у которых удельная энергия испарения мало отличается от удельной энергии плавления. И как правило реализуется реализуется при облучении короткими импульсами с высокой плотностью мощности. Лазерная резка в режиме плавления характерна для металлов при действии на них непрерывного излучения. Для удаления расплава в зону обработки станка лазерной резки подается струя газа. Этот режим при низких скоростях резки характеризуется периодическим протеканием процесса образования и удаления расплава.

Для подачи газа в зону лазерной резки применяют специальные сопла. При сверхзвуковых скоростях потока у кромки детали может появиться скачок уплотнения, ограничивающий скорость газа в канале реза. Оптимальное давление обеспечивающее максимальную кинетическую энергию потока составляет около 0.2 МПа.

Важное значение имеет ориентация плоскости поляризации лазерного луча, определяемое положением вектора напряженности электромагнитного поля относительно направления резки. Максимальная скорость лазерной резки, минимальная ширина зоны термического влияния и параллельность кромок достигаются при совпадении плоскости поляризации и направления резки, когда энергия выделяется в основном только на лобовой поверхности резки. Поэтому при резки металлов по сложному контуру, поляризация должна быть или круговой или линейной, плоскость которой синхронно поворачивается с изменением траектории движения.

Важное значение имеет ориентация плоскости поляризации лазерного луча, определяемое положением вектора напряженности электромагнитного поля относительно направления резки. Максимальная скорость лазерной резки, минимальная ширина зоны термического влияния и параллельность кромок достигаются при совпадении плоскости поляризации и направления резки, когда энергия выделяется в основном только на лобовой поверхности резки. Поэтому при резки металлов по сложному контуру, поляризация должна быть или круговой или линейной, плоскость которой синхронно поворачивается с изменением траектории движения.

С увеличением мощности лазерного излучения глубина прорезания увеличивается, достигая 10-12 мм для металлов. И 50-60 мм для неметаллических материалов. Поэтому наиболее эффективна лазерная резка при изготовлении деталей сложного контура из листовых материалов, соответствующих диапазону толщин. В станках лазерной резки применяются твердотельные лазеры периодического действия, газовые лазеры непрерывного действия, твердотельные лазеры непрерывного действия.

От декоративных элементов садовых домиков до разнообразных деталей современных машин, таков диапазон применения станков лазерной резки.

Ключевые принципы и преимущества лазерной резки металла

Наряду с удобством и простотой, данный вид резки характеризуется невысокой стоимостью, подробнее по ссылке www.neolaser.ru/service.

Неоспоримым преимуществом лазерной резки перед прочими видами является наличие возможности осуществления работ повышенной сложности, а также отсутствие непосредственного механического контакта и негативного влияния на металл. Быстрота и точность при вырезании миниатюрных элементов – еще два аргумента в пользу резки данного типа.

Благодаря возможности регулировки мощности лазерного луча установка может быть адаптирована под работу с конкретным изделием для получения максимально ровной и гладкой кромки, которая не будет нуждаться ни в какой последующей обработке.

Размер лазерной головки составляет приблизительно миллиметр, благодаря чему точность осуществляемой резки оказывается на высочайшем уровне, а подвергаемые обработке детали гарантированно будут отвечать требуемым параметрам.

Еще одной положительной особенностью резки данного типа является возможность выполнять работы с мягкими и легко подвергаемыми деформации материалами. Также следует принять во внимание изменения мощности лазера с целью повышения либо, при необходимости, наоборот, снижения производительности.

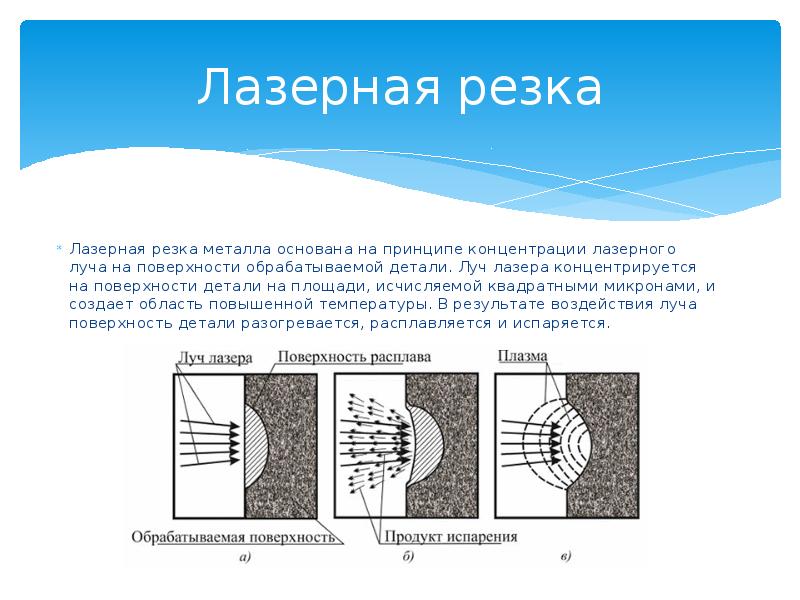

Основной принцип, в соответствии с которым производится лазерная резкаПри выполнении подобных работ выпускаемый лазером луч концентрируется на подвергаемой обработке поверхности, вследствие чего происходит резкое повышение температуры металла с последующим его расплавлением и испарением.

Применяется два подвида лазерных установок: твердые и газовые. Последние, функционирующие на углекислом газе, пользуются большим спросом и популярностью. Также имеются и другие разновидности лазеров, однако в силу своей дороговизны или невысокой мощности они не находят применения при обработке.

Также имеются и другие разновидности лазеров, однако в силу своей дороговизны или невысокой мощности они не находят применения при обработке.

Особенно активно лазерную резку задействуют при необходимости точной обработки твердых либо чересчур хрупких фасонных изделий, а также имеющих высокую сложность штучных деталей.

Лазерная установка функционирует под управлением компьютера станка, отсылающего сигналы для перемещения головки по поверхности подвергаемой обработке детали. Данная компоновка именуется «координатным столом».

Принцип действия и основные типы лазерных станков с ЧПУ

Лазерным лучом (или просто «лазером») называется узконаправленное монохроматическое когерентное вынужденное излучение, инициируемое в активной среде под действием внешнего энергетического фактора (электрического, оптического, химического и пр.

Таким образом, принципиальная схема лазерного излучателя включает в себя:

- активную среду;

- источник внешней энергии;

- оптический усилитель (резонатор).

Упрощённо, генерацию лазерного луча можно описать так: источник энергии служит для «накачки» активной среды (например, рубинового кристалла) извне фотонами определённой энергии. Эти фотоны «вырывают» из атомов вещества активной среды своих «близнецов», но сами при этом не поглощаются. Оптический резонатор (в простейшем случае — два параллельных зеркала) дополнительно насыщает активную среду, заставляя фотоны-«близнецы» (с одинаковой энергией) многократно сталкиваться с атомами и поддерживать возникновение новых фотонов.

Конструктивное разнообразие лазеров довольно обширно. Чаще всего лазеры классифицируются по виду активной среды (твердотельные, газовые, полупроводниковые), по типу энергии накачки (с постоянной мощностью или импульсные), по размерам и мощности излучения, по назначению и т. д.

Технология лазерной обработки

Сфокусированный лазерный луч несёт в себе достаточную концентрацию энергии для проникновения в материал заготовки. Под действием луча материал в зоне обработки может расплавляться, испаряться, воспламеняться или иным образом изменять свою структуру, фактически исчезая. В этом случае процесс обработки напоминает механическое резание с той лишь разницей, что режущий инструмент заменён лучом, а отходы материала не отводятся в виде стружки, а «испаряются». При достаточной мощности (и/или небольшой толщине материала), лазерный луч способен осуществлять сквозную резку.

Достоинством лазерной обработки является очень тонкий срез при малой «области вмешательства» в материал (в том числе с минимальной температурной нагрузкой и деформацией), благодаря чему обработка заготовки осуществляется с очень высоким качеством. Кроме того, лазер способен обрабатывать практически любые конструкционные материалы и заготовки различных форм и габаритных размеров (в том числе тончайшие или мягкие, не поддающиеся из-за этого обработке фрезой — например, бумагу, резину, полиэтилен и пр.).

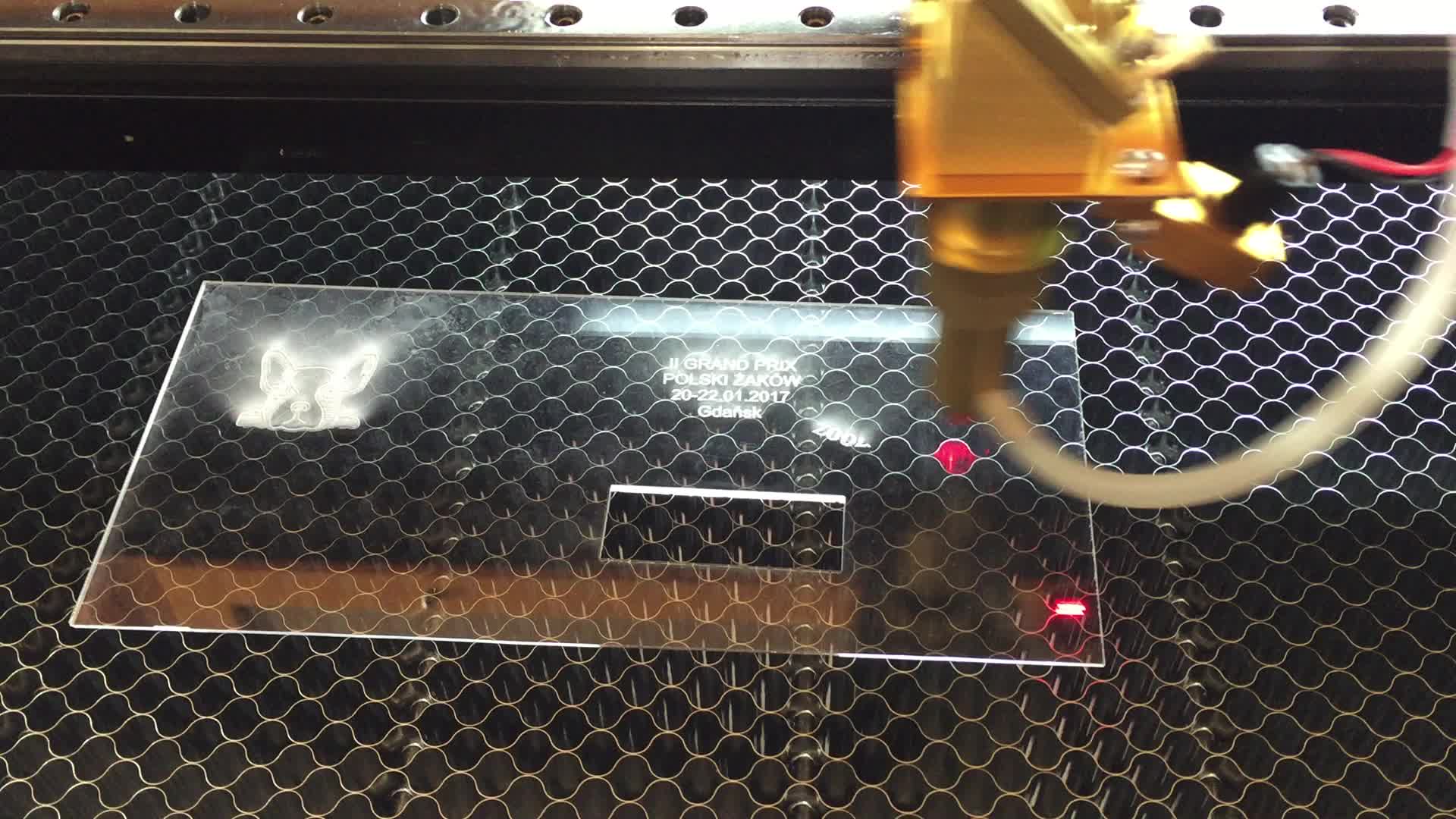

Лазерно-гравировальные станки

Преимущества технологии лазерной обработки перед обработкой резанием привели к появлению лазерно-гравировальных станков. По принципу действия эти машины очень схожи с фрезерными станками с ЧПУ. Лазерный станок также имеет монолитный корпус, горизонтальный рабочий стол, размещённый над ним подвижный инструментальный портал с головкой лазерного излучателя (аналога шпинделя с фрезой). Движение портала (и соответственно, головки излучателя) обеспечивается шаговыми электродвигателями под воздействием управляющих импульсов, генерируемых системой ЧПУ (в соответствие с заложенной в память станка программой обработки). Процессор ЧПУ также управляет мощностью лазерного луча и обеспечивает функционирование прочих узлов станка.

Движение портала (и соответственно, головки излучателя) обеспечивается шаговыми электродвигателями под воздействием управляющих импульсов, генерируемых системой ЧПУ (в соответствие с заложенной в память станка программой обработки). Процессор ЧПУ также управляет мощностью лазерного луча и обеспечивает функционирование прочих узлов станка.

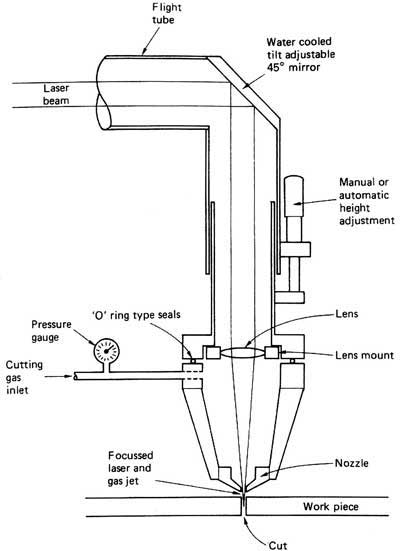

Оптическая система станка состоит из лазерной трубки, отражающих зеркал и головки излучателя с фокусирующей линзой. Трубка имеет сложную «многослойную» конструкцию и заключает в себе активную среду (для современных станков — газовую смесь СО2, азота и гелия). При подаче внешнего напряжения (через повышающий трансформатор) в газовой среде инициируется лазерный луч. Система зеркал и фокусирующая линза головки излучателя направляет луч на поверхность материала. Движение головки излучателя над заготовкой позволяет вести обработку согласно заданному алгоритму по самым сложным (двух- или трёхмерным) траекториям. Для охлаждения лазерной трубки предусмотрена циркуляция жидкости (воды) в специальных магистралях под действием внешнего насоса.

Виды и особенности лазерных машин

Современные лазерные машины с ЧПУ успешно справляются с обработкой заготовок из практически любых материалов (дерева, металла, пластика, стекла, кожи, резины, бумаги, полиэтилена, камня и т. д.). Но, несмотря на значительную универсальность, каждая модель (или линейка моделей) имеет свою «специализацию».

Настольные лазерные граверы. Как правило, небольших размеров, не требуют установки в производственном помещении (подойдут для офиса или даже квартиры — если имеется такая потребность). Граверы оснащены хорошей оптической системой, однако её мощность сравнительно невелика. Тем не менее, гравер способен выполнять высококачественную гравировку (нанесение плоских и объёмных изображений на поверхность), а также сквозную резку заготовок небольшой толщины из большинства материалов (за исключением металлов) лишь незначительно уступая в производительности раскроя и резки «старшим» моделям лазерных станков.

Лазерно-гравировальные станки бывают как в настольном исполнении, так и в «напольном», и представлены очень большим разнообразием габаритов рабочих столов — от полуметра до полутора-двух и выше. Станки рассчитаны на установку в специальном помещении и предназначены для напряжённой работы в условиях производства. Каждый станок имеет монолитный корпус, обеспечивающий устойчивость конструкции и эффективно гасящий вибрации, возникающие при работе. Основным назначением таких моделей является лазерная резка и раскрой материалов (в том числе широкоформатных на большой скорости) и высококачественная гравировка поверхностей заготовок. Для повышения производительности и качества обработки, лазерные станки имеют специальные конструктивные решения. Например, параллельную установку двух лазерных трубок — для одновременной обработки двух заготовок, или размещение лазерной трубки на подвижном портале — для исключения потерь мощности луча при его рассеивании «на пути» к излучателю, и т. д.

Станки рассчитаны на установку в специальном помещении и предназначены для напряжённой работы в условиях производства. Каждый станок имеет монолитный корпус, обеспечивающий устойчивость конструкции и эффективно гасящий вибрации, возникающие при работе. Основным назначением таких моделей является лазерная резка и раскрой материалов (в том числе широкоформатных на большой скорости) и высококачественная гравировка поверхностей заготовок. Для повышения производительности и качества обработки, лазерные станки имеют специальные конструктивные решения. Например, параллельную установку двух лазерных трубок — для одновременной обработки двух заготовок, или размещение лазерной трубки на подвижном портале — для исключения потерь мощности луча при его рассеивании «на пути» к излучателю, и т. д.

Компактные лазерные маркеры предназначены для гравировки изображений высокого качества с большой скоростью. Маркеры способны наносить гравировку на объёмные изделия (украшения, брелоки, ручки и пр.), при этом даже мельчайшие детали узора получаются чётко различимыми, а сам рисунок отличается долговечностью. Это достигается благодаря особой (т. н. «двухосной») конструкции оптической системы маркера. Отдельные линзы имеют возможность взаимного перемещения, поэтому лазерный луч, генерируемый трубкой, формируется в двухмерной плоскости и направляется в любую точку обрабатываемой заготовки под нужным углом. При этом головка излучателя фокусирует луч не плоской линзой, а специальным объективом, поддерживающим стабильность лазера при любых условиях обработки.

Это достигается благодаря особой (т. н. «двухосной») конструкции оптической системы маркера. Отдельные линзы имеют возможность взаимного перемещения, поэтому лазерный луч, генерируемый трубкой, формируется в двухмерной плоскости и направляется в любую точку обрабатываемой заготовки под нужным углом. При этом головка излучателя фокусирует луч не плоской линзой, а специальным объективом, поддерживающим стабильность лазера при любых условиях обработки.

Лазерные маркеры имеют сравнительно малую рабочую область, но, как правило, уже в базовой комплектации оснащены встроенным микрокомпьютером со всем необходимым для работы программным обеспечением. Благодаря этому достигается высокая мобильность станка — дополнительные внешние подключения (исключая электропитание) не требуются.

Принцип работы лазерного оборудования с ЧПУ

Лазерный станок — это оборудование, генерирующее стабильный луч высокой температуры, который падает на поверхность обрабатываемой заготовки малым световым пятном с высокой концентрацией энергии. В точке падения лазер выжигает материал и, в зависимости от настроек устройства, снимает с него верхний слой или создает сквозной рез.

В точке падения лазер выжигает материал и, в зависимости от настроек устройства, снимает с него верхний слой или создает сквозной рез.

По принципу формирования и транспортировки луча станки, которые широко используются на производстве, делятся на две группы:

CO2-лазеры — устройства, предназначенные для обработки всех типов материалов, исключая металлы (с некоторыми из них луч может взаимодействовать при условии нанесения на поверхность термопасты, но это скорее исключения). Формирование лазерного потока происходит в герметичной стеклянной трубке с несколькими отсеками. Объем основного заполнен смесью газов, которая чувствительна к воздействию электроимпульсами. Сама трубка соединена с высоковольтным блоком розжига, подающим разряды и активирующим таким образом газ. Придя в возбужденную форму газовая среда начинает испускать лазерные частицы, которые постепенно выходят из трубки стабильным потоком и попадают в отражающее зеркало, расположенное перед выходом. Этот рефлектор является первым из четырех линз, входящих в оптическую систему газовых лазеров. Этот комплекс предназначен для передачи потока от трубки к поверхности материала. Правильно настроенные зеркала отражают луч без потерь в мощности и скорости. Последний рефлектор, представляющий собой вогнутую или выпуклую линзу, размещен непосредственно над рабочей зоной и служит для фокусировки лазера на плоскости в точку требуемого диаметра.

Этот комплекс предназначен для передачи потока от трубки к поверхности материала. Правильно настроенные зеркала отражают луч без потерь в мощности и скорости. Последний рефлектор, представляющий собой вогнутую или выпуклую линзу, размещен непосредственно над рабочей зоной и служит для фокусировки лазера на плоскости в точку требуемого диаметра.

оптоволоконные лазеры — в первую очередь предназначены для работы со всей металлической группой материалов. Применяются также для гравировки стекла, камня и резки двусторонних пластиков. Лазерный поток образуется в кабеле, протяженность которого может доходить до нескольких десятков метров. Сердцевина троса выполнена из прозрачного кварцевого волокна малого диаметра (порядка 400-600 мкм) с легирующим покрытием. Вокруг активного волокна расположена оболочка из волноводов накачки. Энергия, необходимая для начала процесса испускания лазерных частиц, поступает в волноводы и сердцевину от внешних источников — диодных ламп, установленных на корпусе станка. Для усиления скорости фотонов, их мощности и повышения прочих качественных характеристик на концах волокна делают насечки, изменяя таким образом отражающую способность материала и превращая его края в оптические резонаторы.

Для усиления скорости фотонов, их мощности и повышения прочих качественных характеристик на концах волокна делают насечки, изменяя таким образом отражающую способность материала и превращая его края в оптические резонаторы.

Один из концов кабеля расположен непосредственно над фокусирующей линзой. Вырывающийся из волокна поток попадает прямо на нее и сужается до нужного размера. Сама линза установлена в лазерной головке, закрепленной над рабочим столом на подвижной каретке.

Дальнейшая работа станков лазерной резки сходна для обоих типов устройств. Управляющая программа, созданная в графическом редакторе или системе трехмерного моделирования, загружается в память станка. Данные с нее считывает контроллер ЧПУ, который преобразует цифровые коды в импульсы, отдающие команды шаговым двигателям или сервоприводам. Двигатели, в свою очередь, перемещают инструментальный портал, на котором закреплена головка с лазерным излучателем. По мере исполнения команд от первой до последней, луч передвигается по поверхности материала, шаг за шагом формируя изображение или контур реза, в точности повторяющий компьютерную модель.

Лазерная резка. Основы и принцип работы лазеров.

Этот материал открывает цикл статей, посвященных лазерной резке. Признаюсь честно, я долго не решался приступить к этой обширной, сложной и головокружительно интересной теме. Лазерная резка – это наиболее современный тип обработки тонколистового металла, наиболее наукоемкий, а также наиболее развивающийся и перспективный. Куда ни посмотри – сплошные преимущества, но не все так просто… Давайте постепенно разбираться.

Не знаю как у вас, но у меня прежде всего лазеры ассоциируются с фильмом из детства. Помните “Гостью из будущего”? Как залихватски стреляли лазерными лучами космические разбойники. Помню, тогда на меня это произвело неизгладимое впечатление.

Но что же такое лазер? Само понятие произошло от английской аббревиатуры LASER (Light Amplification by Stimulated Emission of Radiation) что означает “усиление света с помощью вынужденного излучения”. То есть лазер – это устройство, контролирующее силу света, усиливающее и подчиняющее ее. Звучит неправдоподобно и даже как-то пафосно, но, тем не менее – это абсолютная правда. Главная миссия любого лазера – создать как можно более согласованный поток света с максимально возможным КПД (коэффициентом полезного действия).

Звучит неправдоподобно и даже как-то пафосно, но, тем не менее – это абсолютная правда. Главная миссия любого лазера – создать как можно более согласованный поток света с максимально возможным КПД (коэффициентом полезного действия).

Вне зависимости от типа и сферы применения любой лазер имеет три основные составляющие: активную среду, резонатор и систему накачки.

Активная среда – это вещество, в котором искусственным образом накапливается и высвобождается энергия атомов. Накопление и высвобождение энергии происходит за счет ее перехода на разные уровни. Чем выше уровень, тем энергия больше и наоборот. Что характерно, атомы всегда стремятся вернутся к базовому низкому значению энергии, при этом отдают ее в пустоту без всякого зазрения совести. Так вот, в активной среде создаются все условия для взращивания энергии. В такой ситуации атомов с высокой энергией больше, чем атомов с низкой. Затем среда возбуждается электромагнитной волной и энергия высвобождается.

Для того чтобы освобожденную энергию многократно увеличить используется резонатор. Грубо говоря, это два параллельных зеркала. Одно зеркало глухое (не пропускающее свет), другое – полупрозрачное. Между зеркалами располагается уже знакомая нам активная среда. Энергия возвращается, отражаясь от глухого зеркала и поступает куда следует через полупрозрачное зеркало. Причем, понятно, что полупрозрачное зеркало пропускает только энергию определенных значений – достаточно больших.

Грубо говоря, это два параллельных зеркала. Одно зеркало глухое (не пропускающее свет), другое – полупрозрачное. Между зеркалами располагается уже знакомая нам активная среда. Энергия возвращается, отражаясь от глухого зеркала и поступает куда следует через полупрозрачное зеркало. Причем, понятно, что полупрозрачное зеркало пропускает только энергию определенных значений – достаточно больших.

Ну а система накачки – это то, что возбуждает энергию атомов. Тут все зависит от типа лазера. В твердотельных и жидкостных лазерах используют импульсные лампы или лазеры, газовые среды возбуждают электрическим разрядом, полупроводники – электрическим током и так далее.

Несмотря на то, что все кажется простым на первый взгляд – все очень сложно. Ведь в этих процессах великое множество нюансов и тайн. И ничего тут не поделаешь – квантовая физика! Этим все сказано.

Ниже представлена принципиальная схема лазера:

1 – активная среда; 2 – энергия накачки лазера; 3 – непрозрачное зеркало; 4 – полупрозрачное зеркало; 5 – лазерный луч.

Таким образом, мы разобрались, что такое лазер и рассмотрели основы его функционирования. Дальше поговорим об основных типах лазеров. Будет еще интереснее.

При подготовке информации я использовал: 1. П.Г. Мазеин, М.Р. Ахметов, С.Р. Сайфутдинов «Применение станков лазерной резки», 2011; 2. О.Б. Ковалев, В.М. ФОМИН «Физические основы лазерной резки толстых листовых материалов», 2013г. 3. А.Г. Григорьянц, А.А. Соколов «Лазерная резка металлов», 1988г.

Технология и принцип работы резки металла

При обработке металла нередко присутствует необходимость в его резке. Для решения этой задачи используются различные способы. Самый востребованный и технологичный метод обработки – лазерная резка.

Технология и основные принципы

Обработка металлических листов осуществляется с использованием лазерного луча, который генерируют специальные установки. Особенности и характеристики луча предоставляют возможность фокусировать его на небольшой участке поверхности, при этом возникает энергия с высоким показателем плотности. Благодаря этому материал начинается разрушаться.

Благодаря этому материал начинается разрушаться.

Чтобы лучше понять принцип действия оборудования, необходимо ознакомиться с основными свойствами лазерного луча:

- Для него характерны постоянные показатели длины и частоты волн. Это особенность позволяет фокусировать луч с использованием оптических линз на различных поверхностях.

- Он отличается маленьким углом расходимости и великолепной направленностью. Это свойство позволяет получить луч с высокой фокусировкой на специализированном оборудовании.

- Луч обладает важным свойством – когерентность, то есть большое количество волновых процессов, которые протекают в нем, находятся в резонансе друг с другом. Эта отличительная черта позволяет достичь высокой мощности излучения.

При воздействии лазерного луча на поверхность происходит стремительное ее нагревание и последующее испарение или расплавление.

Способы лазерной резки металла

Быстрота действия луча зависит не только от мощности применяемой установки, но и от показателя теплопроводности материала. На первоначальном этапе воздействия поверхность начинает плавиться, потом, при достижении точки кипения, металл начинает испаряться.

На первоначальном этапе воздействия поверхность начинает плавиться, потом, при достижении точки кипения, металл начинает испаряться.

Лазерная резка материалов осуществляется двумя методами:

- плавление металла;

- испарение материала.

Для использования второго метода необходима установка с большой мощностью. Использование такого оборудования сопровождается внушительными затратами электроэнергии. Поэтому такой способ в большинстве случаев используют только для создания тонкостенных деталей.

Виды и особенности установок

Основные конструктивные элементы устройств – рабочее тело, оптический резонатор и генератор накачки. Выселяется три их вида:

- твердотельные;

- газовые;

- волоконные.

На установках есть возможность обрабатывать материалы с разными физическими и химическими свойствами. Для каждого типа металла применяются определенная мощность и режим резки. Для обработки меди, латуни, титана и других материалов с высокой теплопроводностью необходима установка с большой мощностью. Лазерная резка стали и других металлов с низкой теплопроводностью осуществляется быстро и просто на стандартном устройстве со средней мощностью.

Лазерная резка стали и других металлов с низкой теплопроводностью осуществляется быстро и просто на стандартном устройстве со средней мощностью.

Использование технологичного современного оборудования позволяет осуществить быструю обработку сложных контуров с минимальным механическим воздействием.

технология, видео, художественная, фигурная и прочие виды, чем отличается от плазменной обработки, что лучше, преимущества и не только

plazmen.ru » Лазерная резка

Узнайте, где применяется лазерная резка металла, куда обратиться за услугой, а также найдите ее особенности и принцип работы.

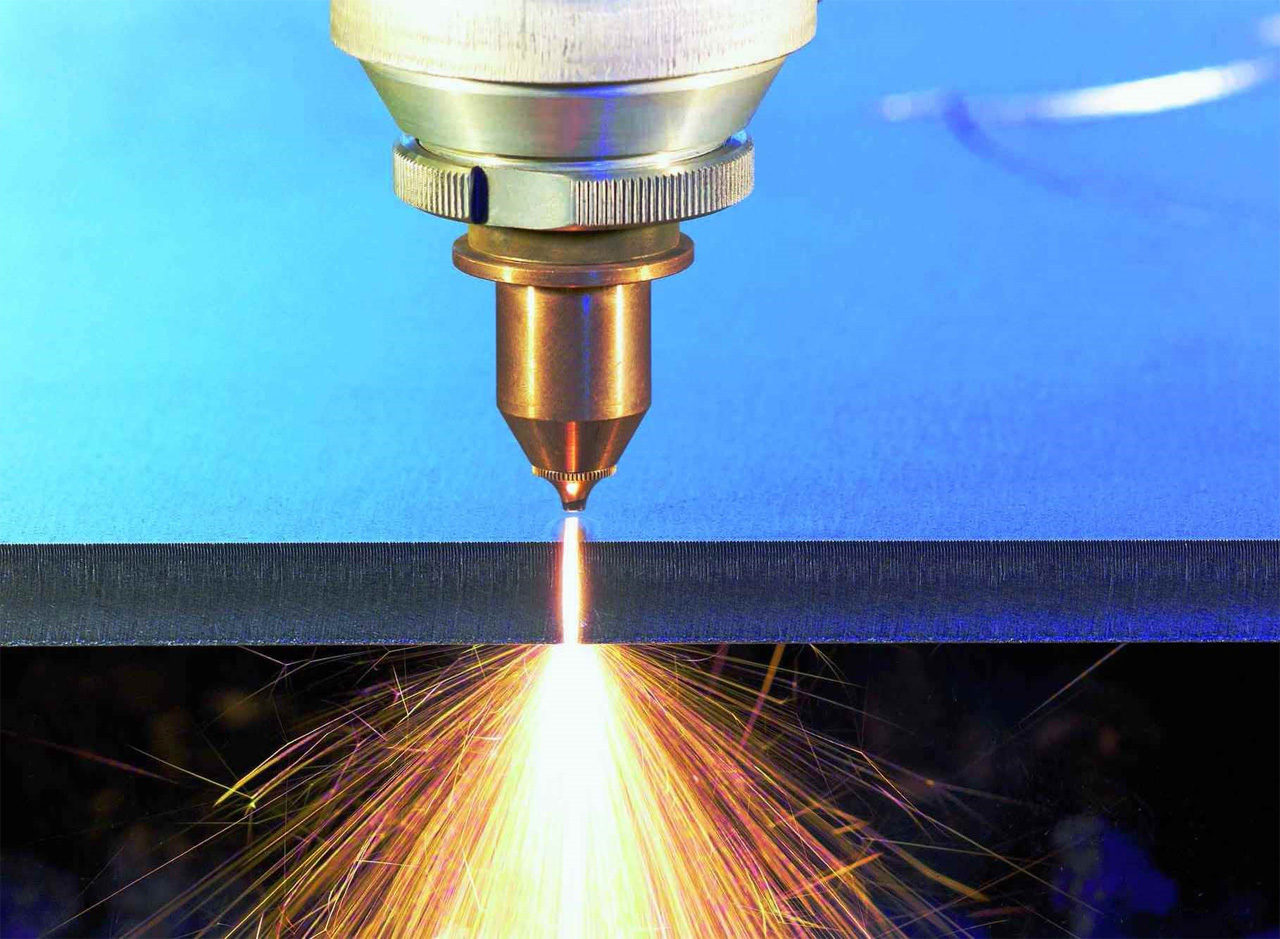

Резка металла лазером. Фото МЕТКОР

Энергия высокой плотности, собранная в луче лазера, нашла себе применение во многих областях техники. Резка металлов с помощью лазерной технологии — один из самых эффективных способов ее использования. Информация о характеристиках лазерной резки металлов в этой статье.

Технология раскроя лазером, особенности, принцип работы, фото

Раскрой металла лучом лазера (CO2) происходит по причине действия следующих физических процессов:

- Металл, поглощая энергию излучения, нагревается до температуры плавления.

- Дальнейшее действие установки переводит процесс плавления в стадию кипения и испарения металла.

- После испарения всей толщины зоны реза металла, луч продолжает двигаться по траектории, которая задана технологической картой раскроя. Далее последовательность процессов плавления, кипения и испарения обеспечивает технологический процесс резки.

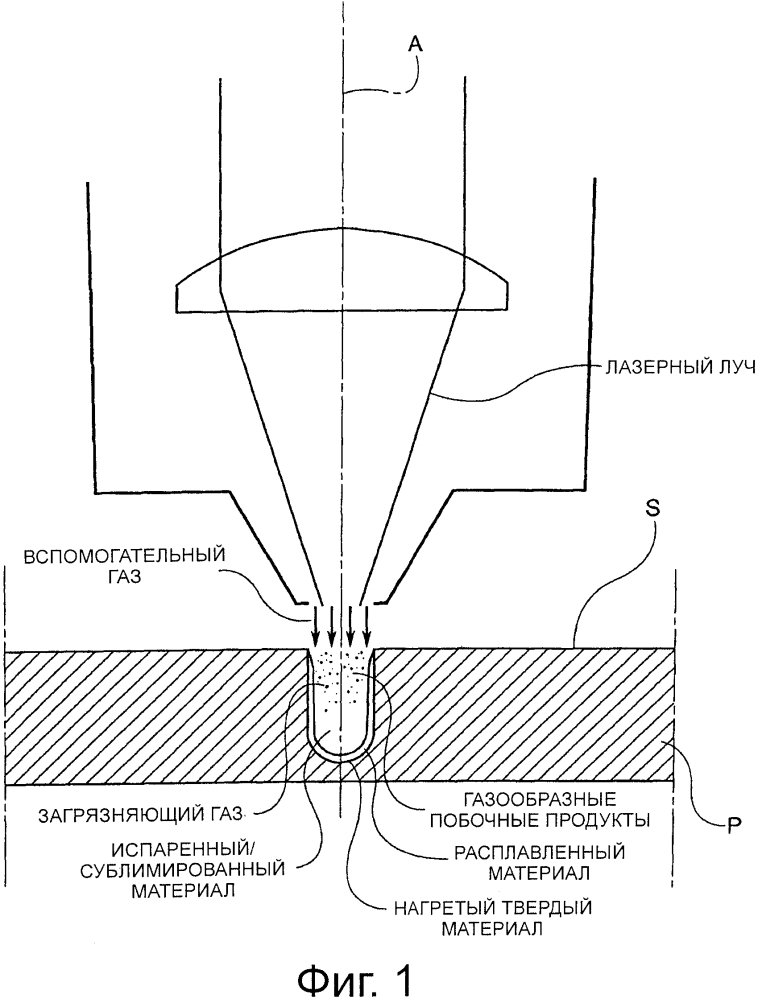

Лазерная резка, выполняющаяся на трехмерной станке. Фото TRUMPF

Описанный здесь способ применяется лишь для раскроя тонкостенного листа. Для резки толстых заготовок для устранения металла зоны реза испарением потребуется очень мощная установка, применение которой сделает технологию неэффективной. Обычно ограничиваются доведением нагрева до состояния плавления и удалением жидкого расплава давлением струи вспомогательного газа (кислорода, азота, воздуха, инертных газов).

ГОСТ

Оценить качество изготавливаемых заготовок на том или ином виде оборудования помогает нормативно-техническая документация (стандарты, технические требования к чертежам и другая). В советские времена точность и качество поверхности реза регламентировалась для деталей и заготовок, получаемых кислородной и плазменно-дуговой резкой государственным стандартом 14792-80. Требования к лазерной резке указывались в основном в чертежах, где деталь после этой технологической операции могла быть уже готовым изделием.

В современной международной системе качества существует стандарт ISO 9013, в котором кроме газопламенной и плазменной резки устанавливаются требования к качеству реза лазерной резки. В зависимости от конструкторских и технологических требований допуски на размеры согласно стандарта имеют 5 классов точности. Самые строгие допуска имеет первый класс. Кроме допусков на размер при обработке, стандарт предъявляет требования к поверхности реза:

- допуск на перпендикулярность или конусность;

- качество шероховатости поверхности реза;

- размеры оплавления краев или зону термического влияния.

Для лазерной резки толщина классифицируемых стандартом ISO 9013 заготовок от 0,5 мм до 40 мм.

Видео

Работа установки по раскрою листа представлена в расположенном далее видео. В нем хорошо просматриваются технологические переходы в виде процессов врезания и выполнения основной операции реза основного контура.

Виды: 3D, художественная, декоративная, фигурная, и прочие

Лазерная технология легко адаптируется с обработкой материала, управляемого с помощью компьютера. Лазерное оборудование с ЧПУ имеет возможность управления исполнительным элементом в пятиосевой системе координат. Это дает возможность вырезать объемные детали для различного вида механизмов. Создание корпусов из тонкостенного материала для приборов, объемных рекламных конструкций, изменения дизайна готовых штампованных изделий, раскрой труб, профилей, сфер позволяет 3D лазерная технология.

Создание корпусов из тонкостенного материала для приборов, объемных рекламных конструкций, изменения дизайна готовых штампованных изделий, раскрой труб, профилей, сфер позволяет 3D лазерная технология.

Изготовить фигуры сложной конфигурации, которые сравнимы с художественными произведениями на тонкостенных легкодеформируемых и хрупких материалах возможно лазерной технологией на станках с ЧПУ. Отсутствие механического контакта одно из достоинств такой технологии. При этом изделие выполняется в окончательно готовом виде с исключением риска испортить внешний вид дополнительной обработкой.

Производительность и минимум отходов при раскрое тонких металлических листов оставляют лазерную резку практически вне конкуренции в этой области промышленности.

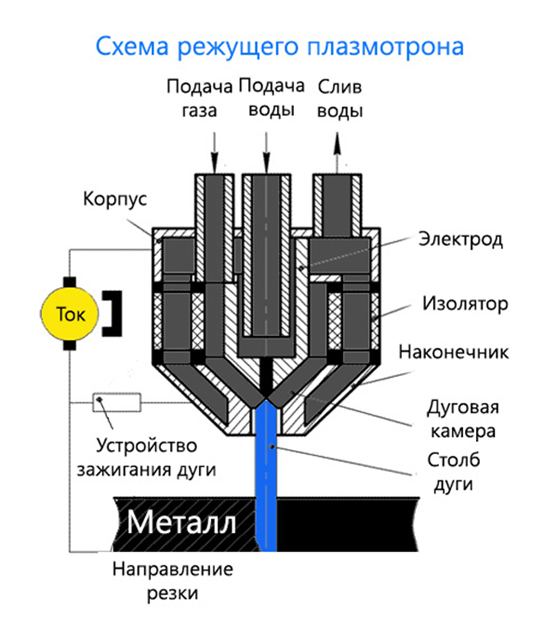

Плазменная и лазерная, преимущества и недостатки, сравнение, чем отличается, что лучше

Главным конкурентом в ряду тепловых способов резки для лазерной технологии является плазменная резка. Отличие заключается в источнике теплоты для нагрева поверхности заготовки — в одном случае это сфокусированный луч, в другом — сжатая плазменная дуга.

Отличие заключается в источнике теплоты для нагрева поверхности заготовки — в одном случае это сфокусированный луч, в другом — сжатая плазменная дуга.

Точность изделий изготовленных лазерной резкой выше, чем плазменной. При этом при обработке материалов с одинаковой толщиной поверхность реза по показателю перпендикулярности кромок и ширине прорези будет выше у лазерной резки. При обработке заготовок толщиной до 4 мм., поверхность останется ровной и прямой, толстые заготовки будут иметь незначительный скос (до 0,5°). Конусность при плазменной резке может доходить до 10°.

Способность сфокусированного излучения нагревать небольшую зону вокруг зоны реза уменьшает тепловую деформацию обрабатываемого материала. Плазменная резка вызывает термическую закалку металла вокруг реза, что требует дополнительную обработку для снятия напряжений и зачистку кромок от окалины.

Недостаток лазерной резки в ограниченной толщине обрабатываемых заготовок. Плазменная резка значительно более универсальна к обрабатываемым типоразмерам заготовок. Однако при обработке малых толщин преимущества лазерной резки в точности изготовления реза и скорости обработки доминируют в конкуренции с плазменной резкой.

Плазменная резка значительно более универсальна к обрабатываемым типоразмерам заготовок. Однако при обработке малых толщин преимущества лазерной резки в точности изготовления реза и скорости обработки доминируют в конкуренции с плазменной резкой.

Гибка, гравировка, сварка, порошковая покраска и сопутствующая обработка

Лазерная резка по своей сути является заготовительной операцией при производстве, например, корпусных деталей для механизмов. Заказчика интересует, прежде всего, готовое изделие, а не какой-то недоделанный полуфабрикат в виде раскроенной из листа заготовки. Поэтому создание производств, в составе которых, кроме лазерного оборудования с ЧПУ, находятся станки гибки с программным обеспечением, современное сварочное оборудование и камеры для нанесения покрытия, например, полимерного порошкового создают покупателю возможность приобретения готового изделия «под ключ».

Высокая точность резки обеспечивает заготовку для гибки без какой-либо дополнительной обработки. Совместное создание программ для лазерной резки и гибки позволяет повысить технологичность гибочных операции путем выполнения оптимального раскроя.

Совместное создание программ для лазерной резки и гибки позволяет повысить технологичность гибочных операции путем выполнения оптимального раскроя.

Плазменная сварка

Технология использования сфокусированного луча применяется в гравировке некоторых изделий, например, ювелирных, где важна четкость и долговечность изображения. Процесс образования изображения на изделии происходит следующим образом — луч определенное (короткое) время воздействует на металл, нагревая его. Нагретый металл меняет свою структуру в связи с переходом в другое фазовое состояние, вследствие чего меняется цвет нагретой поверхности. Изображение получается на контрасте основной поверхности и обработанной лазерным лучом.

При изменении в технологии времени воздействия луча (увеличение его продолжительности) часть верхнего слоя испарится, что еще больше усилит контрастность изображения. Такая гравировка не истирается и прослужит долгое время.

Технологии резания металлов могут выполняться помимо лазерной другими способами. Особенности рубки металла на гильотине, резки на ленточнопильных станках, плазменной и гидроабразивной резок рассмотрены в статье по ссылке «Станки лазерной резки металла».

Особенности рубки металла на гильотине, резки на ленточнопильных станках, плазменной и гидроабразивной резок рассмотрены в статье по ссылке «Станки лазерной резки металла».

Физико-химические свойства различных материалов оказывают влияние на выбор типа установки и ее режимов работы. Так, например, нержавеющая сталь наиболее эффективно обрабатывается твердотельным волоконным лазером, для неметаллических материалов используют газолазерные установки. Подробная информация, каким образом можно раскроить установкой различные материалы в статье по ссылке «Лазерная резка алюминия, нержавейки, листового металла и изделий».

Типы установок, как работают, картинки: портативные, с ЧПУ и не только

Области применения лазерных установок не ограничиваются одним только раскроем листов металла, где используются в основном портальные лазерные станки с ЧПУ.

Станок для лазерной резки металла с ЧПУ GF3015/4020 Plus. Фото Farley Laserlab

Технологии обработки нашли себе применение в малом и среднем предпринимательствах, в которых владельцы ограничены в производственных площадях. Здесь материалы обрабатываются на портативном лазерном оборудовании и станках, которые можно переносить на другое место работы.

Здесь материалы обрабатываются на портативном лазерном оборудовании и станках, которые можно переносить на другое место работы.

Более подробно о типах лазерных установок в статье по ссылке «Станки лазерной резки металла».

ОКОФ

ОКОФ — общероссийский классификатор основных фондов, нормативный документ по которому определяются амортизационные группы. Правильное определение кода ОКОФ для основных средств — это гарантия сдачи налогового учета без замечаний от контролирующей налоговой организации.

Код ОКОФ для лазерной сварки и резки 14 2922796. По классификатору это оборудование относится к третьей амортизационной группе основных средств. Производитель обычно указывает срок гарантийного использования в паспорте станка.

Популярные марки и модели станков: TRUMPF и прочие

Станок для 2-мерной лазерной резки TruLaser 1030 fiber. Фото TRUMPF

Оборудованием резки металла лучом занимаются все больше фирм как зарубежных, так и российских. Этому способствует стремительное развитие науки о физике твердого тела. Не сдают свои позиции фирмы, занимающие лидирующее положение на рынке лазерных технологий. Краткая информация о некоторых из них.

Этому способствует стремительное развитие науки о физике твердого тела. Не сдают свои позиции фирмы, занимающие лидирующее положение на рынке лазерных технологий. Краткая информация о некоторых из них.

Компания «TRUMPF»(Германия) выпускает широкий ассортимент лазерного оборудования:

- станки 2D и 3D резки;

- труборезные станки;

- станки с комбинированной технологией вырубки и лазерной резки;

- станки для лазерной маркировки.

2D лазерный станок модели TruLaser Center 7030 обеспечивает полную автоматизацию 2-мерной резки лучом. Кроме собственно самой обработки, станок самостоятельно разрабатывает чертеж и сортирует детали. Это первая модель производителя, которая объединяет все составляющие лазерной резки на одном станке.

Лазерный станок для металла Wattsan 1530 Basic. Фото WATTSAN

Станок для трехмерной резки модели TruLaser Cell 8030 может вырезать объемные детали аналогичные полученным методом горячего деформирования. На станке возможно изготовить некоторые каркасные детали кузова автомобиля.

На станке возможно изготовить некоторые каркасные детали кузова автомобиля.

Компания «WATTSAN» (Китай) — лидер лазерно-гравировального оборудования на российском рынке. Отличная сборка и постоянство характеристик в работе наряду с относительно невысокой ценой привлекают покупателей.

Для резки и гравировки неметаллических материалов домашнему мастеру стоит обратить внимание на настольный малогабаритный лазерный станок WATTSAN micro 0203. На рабочем столе станка габаритами 200 мм х 300 мм можно резать и гравировать пластмассу толщиной до 6 мм и дерево толщиной до 3 мм.

Видео

youtube.com/embed/V1NJWHFEDj4?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>

Где купить оснащение или заказать услугу

Компании, предлагающие приобрести оборудование для лазерной резки, собраны в отдельном разделе нашего сайта. Специалисты производителей и поставщиков предоставляют обширный выбор машин с разными техническими характеристиками. Оставить заявку на выполнение работ по обработке заготовок возможно, обратившись к сотрудникам компаний, которые представлены в разделе «Где заказать лазерную резку металла»

Гравировка — это вырезание на поверхности предмета надписи или изображения, которое подчеркивает его индивидуальность, часто превращая его в художественное произведение. Существуют как ручные, так и механизированные способы выполнения гравировальных работ. Нанесение изображений с помощью лазера относится к методу с использованием станочного оборудования. Информация о данном виде технологического процесса описывается в… Далее »

Существуют как ручные, так и механизированные способы выполнения гравировальных работ. Нанесение изображений с помощью лазера относится к методу с использованием станочного оборудования. Информация о данном виде технологического процесса описывается в… Далее »

Лазерное гравировальное оборудование — это автоматические станки, в которых нанесение изображения управляется с помощью компьютерных программ. Высокая скорость гравировки, четкий качественный рисунок — отличительные черты этого класса гравировального оборудования. Технология гравировки Технологический процесс нанесения изображения на предмет лазерным лучом происходит за счет изменения цвета обрабатываемых участков… Далее »

Сфокусированная в лазерном луче мощная энергия может быть использована в обработке материалов. Для чего собственно и созданы станки, обеспечивающие применение лазерных установок для производства деталей точных размеров, не требующих дальнейшей обработки. Устройство оборудования: лазерная головка и прочие элементы, принцип работы

Главными элементами лазерного станка являются генератор излучения и лазерная (оптическая)… Далее »

Устройство оборудования: лазерная головка и прочие элементы, принцип работы

Главными элементами лазерного станка являются генератор излучения и лазерная (оптическая)… Далее »

В основе технологии лазерной резки заложен принцип использования для обработки заготовок сфокусированного лазерного луча высокой мощности. Оборудование, оснащенное лазерной установкой, может разрезать материал любой твердости. При этом точность и качество поверхности реза не потребуют дополнительной обработки. Материалы Каждый отдельно взятый материал имеет свои особенности, оказывающие влияние на качество работ при… Далее »

В настоящее время на производстве широко используются лазерные установки (ЛУ) для обработки металла. Это самая современная технология раскроя. В ней используется сфокусированный луч лазера определенной мощности. Применение этой технологии подробно рассмотрено на нашем сайте в статье «Оборудование для лазерной резки металла» и здесь мы остановимся только на основных показателях. Преимущества лазерного раскроя листового… Далее »

Преимущества лазерного раскроя листового… Далее »

Наш сайт публикует серию статей о самом прогрессивном в настоящее время методе раскроя материала – лазерном. В статье «Оборудование для лазерной резки металла» даётся общее описание этого технологического процесса при раскрое металлов. В других статьях описываются технологии и оборудование, которые применяются при обработке конкретных типов: «Лазерная резка нержавейки»; «Лазерная резка алюминия». В статье «Стоимость… Далее »

Всегда при размещении заказа и выборе изготовителя, внимание обращается на три главных фактора: качество выполнения работы; сроки; стоимость. В этой статье мы разберёмся, из чего образуется цена лазерной резки (ЛР). Структура цены лазерной резки Стоимость ЛР образуется из произведения сомножителей. Первый сомножитель (стоимость основной работы – измеряется в рублях) – произведение значений двух параметров: стоимости реза 1 м… Далее »

В последнее время очень широко, при обработке различных материалов, используется лазерная технология. Для этих целей используется современное высокотехнологичное оборудование. Числовые программные устройства, которыми оснащён этот станочный парк, не только обеспечивают высокую точность обработки, но и позволяют создавать изделия самой сложной формы.

На нашем сайте в статье «Оборудование для лазерной резки металла»… Далее »

Для этих целей используется современное высокотехнологичное оборудование. Числовые программные устройства, которыми оснащён этот станочный парк, не только обеспечивают высокую точность обработки, но и позволяют создавать изделия самой сложной формы.

На нашем сайте в статье «Оборудование для лазерной резки металла»… Далее »

Одна из статей нашего сайта посвящена оборудованию, на котором производится лазерная резка различных металлов. Некоторые вопросы лазерной резки алюминия (ЛРА) освещены в ней. Сегодня мы подробно остановимся на тех особенностях процесса, которые не рассматривались. Резка алюминия – это одна из основных операций на заготовительном участке производства изделий из этого металла. Поэтому, так велика её составляющая в стоимости… Далее »

Для лазерной (световой) резки используется комплекс, основой которого являются лазер и компьютер. Принцип лазерной резки основан на локальном нагреве участка металла лучом лазера, т. е. режущим инструментом служит луч света. Управляет этим лучом компьютер. Это позволяет получать чистый, ровный и точный рез, а возможности компьютера, кроме того, выбрать и настроить любую требуемую форму.

Преимущества лазерной резки металла

Световая… Далее »

е. режущим инструментом служит луч света. Управляет этим лучом компьютер. Это позволяет получать чистый, ровный и точный рез, а возможности компьютера, кроме того, выбрать и настроить любую требуемую форму.

Преимущества лазерной резки металла

Световая… Далее »

Руководство по лазерной резке и станку для лазерной резки с ЧПУ

Станок для лазерной резки с ЧПУ вырезает конструкции в металлический лист.Изображение предоставлено: Андрей Армягов / Shutterstock.com

Лазерная резка – это производственный процесс, в котором используется сфокусированный мощный лазерный луч для резки материала по индивидуальной форме и дизайну. Этот процесс подходит для широкого спектра материалов, включая металл, пластик, дерево, драгоценные камни, стекло и бумагу, и позволяет производить точные, замысловатые и сложные детали без необходимости использования специального инструмента.

Доступно несколько различных типов лазерной резки, включая резку плавлением, резку окислением и разметку. Каждый процесс лазерной резки позволяет производить детали с точностью, точностью и высококачественной обработкой кромок и, как правило, с меньшим загрязнением материала, физическим повреждением и отходами, чем при других традиционных процессах резки, таких как механическая резка и гидроабразивная резка. Однако, хотя лазерная резка демонстрирует определенные преимущества по сравнению с более традиционными процессами резки, некоторые производственные приложения могут быть проблематичными, например, резка световозвращающего материала или материала, требующего вторичной механической обработки и отделочных работ.Требования и спецификации, предъявляемые к конкретному процессу резки – например, материалы и их свойства, пределы потребления энергии и мощности, вторичная обработка и т. Д. – помогают определить тип процесса резки, наиболее подходящий для использования.

Каждый процесс лазерной резки позволяет производить детали с точностью, точностью и высококачественной обработкой кромок и, как правило, с меньшим загрязнением материала, физическим повреждением и отходами, чем при других традиционных процессах резки, таких как механическая резка и гидроабразивная резка. Однако, хотя лазерная резка демонстрирует определенные преимущества по сравнению с более традиционными процессами резки, некоторые производственные приложения могут быть проблематичными, например, резка световозвращающего материала или материала, требующего вторичной механической обработки и отделочных работ.Требования и спецификации, предъявляемые к конкретному процессу резки – например, материалы и их свойства, пределы потребления энергии и мощности, вторичная обработка и т. Д. – помогают определить тип процесса резки, наиболее подходящий для использования.

Хотя каждый процесс резки имеет свои преимущества и недостатки, в этой статье основное внимание уделяется лазерной резке, излагаются основы процесса лазерной резки, а также необходимые компоненты и механика станка для лазерной резки. Кроме того, в статье исследуются различные методы и области применения лазерной резки, преимущества и ограничения этого процесса, а также проводится сравнение между лазерной резкой и другими типами процессов резки.

Кроме того, в статье исследуются различные методы и области применения лазерной резки, преимущества и ограничения этого процесса, а также проводится сравнение между лазерной резкой и другими типами процессов резки.

Станок для лазерной резки и процесс

Лазерная резка – это бесконтактный термический процесс изготовления металлических и неметаллических материалов. Чтобы процесс лазерной резки шел гладко и с оптимальной производительностью, необходимо учитывать несколько факторов, таких как конфигурация и настройки станка для лазерной резки, разрезаемый материал и его свойства, а также тип используемого лазера и вспомогательного газа.

Обзор компонентов и механики лазерных станков

В отличие от механической резки, при которой используются режущие инструменты и оборудование с механическим приводом, и гидроабразивной резки, при которой используется вода под давлением и абразивный материал, при лазерной резке используется станок для лазерной резки для выполнения надрезов, гравировки и маркировки. В то время как станки для лазерной резки различаются от модели к модели и применения к применению, типичная установка включает узел лазерного резонатора, зеркала и головку для лазерной резки, которая содержит линзу для фокусировки лазера, узел сжатого газа и сопло. Базовый процесс лазерной резки включает следующие этапы:

В то время как станки для лазерной резки различаются от модели к модели и применения к применению, типичная установка включает узел лазерного резонатора, зеркала и головку для лазерной резки, которая содержит линзу для фокусировки лазера, узел сжатого газа и сопло. Базовый процесс лазерной резки включает следующие этапы:

- Генерация луча

- фокусировка луча

- Нагрев и плавка локализованные

- выброс материала

- движение луча

Каждый этап является неотъемлемой частью процесса лазерной резки и при правильном выполнении обеспечивает точный разрез.

Генерация луча

Термин «лазер» происходит от аббревиатуры «ЛАЗЕР» или «Усиление света за счет вынужденной эмиссии излучения». По сути, этот акроним суммирует основные принципы лазерной генерации – стимуляции и усиления. Наряду с этими принципами в лазерном резонаторе используются процессы спонтанного излучения и вынужденного излучения для создания луча света высокой интенсивности, который является как пространственно, так и спектрально когерентным (то есть лазерным лучом).

- Спонтанное излучение: Резонатор лазера содержит активную лазерную среду (например,g., CO 2 , Nd: YAG и т. д.), электроны которых стимулируются внешним источником энергии, например импульсной лампой или электрической дугой. Когда среда получает и поглощает энергию, в ее атомах происходит процесс, известный как спонтанное излучение. Во время этого процесса энергия, поглощенная атомом, заставляет электроны атома на короткое время перескакивать на более высокий энергетический уровень, а затем возвращаться в свое основное состояние. Когда электроны возвращаются в свое основное состояние, атом излучает фотон света.

- Вынужденное излучение: Фотоны, которые образуются в результате спонтанного излучения, перемещаются в среде, которая содержится в полости лазерного резонатора между двумя зеркалами.Одно зеркало является отражающим, чтобы фотоны перемещались в среде, поэтому они продолжают распространять стимулированные излучения, а другое зеркало является частично пропускающим, что позволяет некоторым фотонам улетучиваться.

Вынужденное излучение – это процесс, в котором фотон (то есть падающий фотон) стимулирует атом, который уже находится на более высоком уровне энергии. Это взаимодействие заставляет стимулированный атом перейти в основное состояние, испуская второй фотон той же фиксированной длины волны или когерентный с падающим фотоном.

Вынужденное излучение – это процесс, в котором фотон (то есть падающий фотон) стимулирует атом, который уже находится на более высоком уровне энергии. Это взаимодействие заставляет стимулированный атом перейти в основное состояние, испуская второй фотон той же фиксированной длины волны или когерентный с падающим фотоном.

Процесс распространения одного фотона излучением другого фотона усиливает силу и интенсивность светового луча. Таким образом, вынужденное излучение фотонов света (т. Е. Разновидность электромагнитного излучения) вызывает усиление света; другими словами, усиление света за счет вынужденного излучения излучения. Неправильно выровненные фотоны внутри резонатора проходят через частично пропускающее зеркало, не отражаясь в среду, генерируя начальный лазерный луч.После генерации луч попадает в лазерную режущую головку и направляется зеркалами в фокусирующую линзу.

Фокусировка луча

Фокусирующая линза фокусирует лазерный луч через центр сопла на конце лазерной режущей головки, падающий на поверхность заготовки. Фокусируя луч, линза концентрирует энергию луча в меньшее пятно, что увеличивает интенсивность луча ( I ). Следующее уравнение иллюстрирует основной принцип, лежащий в основе этого происшествия:

Фокусируя луч, линза концентрирует энергию луча в меньшее пятно, что увеличивает интенсивность луча ( I ). Следующее уравнение иллюстрирует основной принцип, лежащий в основе этого происшествия:

Где P представляет мощность исходного лазерного луча, а πr 2 представляет площадь поперечного сечения луча.По мере того как линза фокусирует лазерный луч, радиус ( r ) луча уменьшается; это уменьшение радиуса уменьшает площадь поперечного сечения луча, что, в свою очередь, увеличивает его интенсивность, поскольку его мощность теперь распределяется по меньшей площади.

Локальный нагрев, плавление и выброс материала

Когда луч падает на поверхность материала, материал поглощает излучение, увеличивая внутреннюю энергию и выделяя тепло. Высокая интенсивность лазерного луча позволяет ему нагревать, плавить и частично или полностью испарять локализованный участок поверхности детали. Ослабление и удаление пораженного участка материала формируют нужные порезы. Закачиваемый в лазерную режущую головку и проходящий коаксиально к сфокусированному лучу, вспомогательный газ, также называемый режущим газом, используется для защиты и охлаждения фокусирующей линзы и может использоваться для вытеснения расплавленного материала из пропила – ширина удаляемого материала и производимого реза – и поддерживает процесс резки. Лазерная резка использует несколько различных типов механизмов резки и удаления материала, включая резку плавлением, резку с химическим разрушением, резку испарением, разметку и резку окислением.

Ослабление и удаление пораженного участка материала формируют нужные порезы. Закачиваемый в лазерную режущую головку и проходящий коаксиально к сфокусированному лучу, вспомогательный газ, также называемый режущим газом, используется для защиты и охлаждения фокусирующей линзы и может использоваться для вытеснения расплавленного материала из пропила – ширина удаляемого материала и производимого реза – и поддерживает процесс резки. Лазерная резка использует несколько различных типов механизмов резки и удаления материала, включая резку плавлением, резку с химическим разрушением, резку испарением, разметку и резку окислением.

- Резка плавлением: Также называемая резкой расплавом в инертном газе или резкой в инертном газе, резка плавлением используется станками для лазерной резки CO 2 и Nd: YAG. Лазерный луч, создаваемый режущим станком, расплавляет заготовку, и расплавленный материал выталкивается через дно пропила струей используемого вспомогательного газа.

Используемый вспомогательный газ и давление вспомогательного газа зависят от типа разрезаемого материала, но инертный газ всегда выбирается на основании отсутствия у него химической активности по отношению к материалу.Этот механизм подходит для лазерной резки большинства металлов и термопластов.

Используемый вспомогательный газ и давление вспомогательного газа зависят от типа разрезаемого материала, но инертный газ всегда выбирается на основании отсутствия у него химической активности по отношению к материалу.Этот механизм подходит для лазерной резки большинства металлов и термопластов. - Химическое разложение: Химическое разложение используется в станках для лазерной резки CO 2 и подходит для лазерной резки термореактивных полимеров и органических материалов, таких как дерево. Поскольку термореактивные и органические материалы не плавятся при воздействии тепла, лазерный луч вместо этого сжигает материал, превращая его в углерод и дым.

- Резка испарением: Резка испарением используется станками для лазерной резки CO 2 и подходит для таких материалов, как лазерная резка акрила и полиацеталя из-за близости их точек плавления и кипения.Поскольку лазер испаряет материал, испаряется вдоль разреза, получаемая кромка обычно глянцевая и полированная.

- Разметка: Разметка используется в станках лазерной резки CO 2 и Nd: YAG для создания частичных или полностью проникающих канавок или перфораций, обычно на керамических или кремниевых стружках. Эти канавки и перфорации допускают механическое разрушение по ослабленным структурным линиям.

- Окислительная резка: Также называемая кислородной резкой, окислительная резка используется станками для лазерной резки CO 2 и Nd: YAG и подходит для лазерной резки низкоуглеродистой и углеродистой стали.Окислительная резка является одним из примеров режущего механизма резки расплава реактивного газа, в котором специально используются химически активные вспомогательные газы. Как и в случае инертности, реакционная способность вспомогательного газа зависит от разрезаемого материала. Окислительная резка, как следует из названия, использует кислород в качестве вспомогательного газа, который экзотермически реагирует с материалом. Вырабатываемое тепло ускоряет процесс резки и приводит к образованию окисленной оплавленной кромки, которую можно легко удалить струей газа, чтобы получить более чистую кромку, обрезанную лазером.

Движение луча

После начала локального нагрева, плавления или испарения машина перемещает зону удаления материала по заготовке, чтобы произвести полный рез. Станок выполняет движение за счет регулировки отражающих зеркал, управления лазерной режущей головкой или манипулирования заготовкой. Станки для лазерной резки бывают трех различных конфигураций, в зависимости от того, как лазерный луч перемещается или перемещается по материалу: движущийся материал, летающая оптика и гибридные системы лазерной резки.

- Движущийся материал: Станки для лазерной резки движущегося материала оснащены стационарным лазерным лучом и подвижной режущей поверхностью, к которой прикреплен материал. Заготовка механически перемещается вокруг неподвижной балки для выполнения необходимых резов. Эта конфигурация обеспечивает равномерное и постоянное расстояние зазора и требует меньшего количества оптических компонентов.

- Flying Optics: Станки для лазерной резки Flying optics оснащены подвижной головкой для лазерной резки и неподвижной заготовкой.

Режущая головка перемещает балку по неподвижной заготовке по осям X и Y для выполнения необходимых резов. Гибкость машин с летающей оптикой позволяет резать материалы различной толщины и размеров, а также сокращать время обработки. Однако, поскольку балка постоянно движется, необходимо учитывать изменение длины балки на протяжении всего процесса. Изменением длины луча можно управлять путем коллимации (юстировки оптики), использования оси постоянной длины луча или использования адаптивной оптики или емкостной системы управления высотой, способной вносить необходимые корректировки в режиме реального времени.

Режущая головка перемещает балку по неподвижной заготовке по осям X и Y для выполнения необходимых резов. Гибкость машин с летающей оптикой позволяет резать материалы различной толщины и размеров, а также сокращать время обработки. Однако, поскольку балка постоянно движется, необходимо учитывать изменение длины балки на протяжении всего процесса. Изменением длины луча можно управлять путем коллимации (юстировки оптики), использования оси постоянной длины луча или использования адаптивной оптики или емкостной системы управления высотой, способной вносить необходимые корректировки в режиме реального времени. - Гибрид: Гибридные станки для лазерной резки предлагают сочетание свойств, присущих станкам с движущимся материалом и летающей оптикой. Эти станки оснащены столом для обработки материалов, который перемещается по одной оси (обычно по оси X), и лазерной головкой, которая перемещается по другой (обычно по оси Y). Гибридные системы обеспечивают более стабильную доставку луча, уменьшают потери мощности и большую мощность на ватт по сравнению с системами летающей оптики.

Лазеры выпускаются в виде импульсных или непрерывных волновых лучей.Пригодность каждого из них зависит от свойств разрезаемого материала и требований к лазерной резке. Импульсные лучи производятся как короткие всплески выходной мощности, в то время как непрерывные волновые лучи производятся как непрерывные, с высокой выходной мощностью. Первый, как правило, используется для скрайбирования или резки с испарением и подходит для резки тонких конструкций или прокалывания толстых материалов, в то время как последний подходит для высокоэффективной и высокоскоростной резки.

Типы вспомогательных газов

При лазерной резке используются различные вспомогательные газы для облегчения процесса резки. Применяемый процесс резки и разрезаемый материал определяют тип вспомогательного газа – инертный или активный – который наиболее подходит для использования.

Для резки в среде инертного газа (например, для резки плавлением или резки расплава в среде инертного газа), как указано в названии, используются химически инертные вспомогательные газы. Конкретный используемый вспомогательный газ зависит от реактивных свойств материала. Например, поскольку расплавленные термопласты не вступают в реакцию с азотом и кислородом, сжатый воздух можно использовать в качестве вспомогательного газа при лазерной резке таких материалов.С другой стороны, поскольку расплавленный титан вступает в реакцию с азотом и кислородом, аргон или другой химически инертный газ должен использоваться в качестве вспомогательного газа при лазерной резке этого материала. При лазерной резке нержавеющей стали с использованием процесса резки в среде инертного газа в качестве вспомогательного газа обычно используется азот; это связано с тем, что расплавленная нержавеющая сталь химически реагирует с кислородом.

Конкретный используемый вспомогательный газ зависит от реактивных свойств материала. Например, поскольку расплавленные термопласты не вступают в реакцию с азотом и кислородом, сжатый воздух можно использовать в качестве вспомогательного газа при лазерной резке таких материалов.С другой стороны, поскольку расплавленный титан вступает в реакцию с азотом и кислородом, аргон или другой химически инертный газ должен использоваться в качестве вспомогательного газа при лазерной резке этого материала. При лазерной резке нержавеющей стали с использованием процесса резки в среде инертного газа в качестве вспомогательного газа обычно используется азот; это связано с тем, что расплавленная нержавеющая сталь химически реагирует с кислородом.

При лазерной резке материала посредством процесса реактивного сдвига расплава активный (т.е. химически реактивный) вспомогательный газ – обычно кислород – используется для ускорения процесса резки.В то время как при резке инертным газом материал нагревается, плавится и испаряется исключительно за счет мощности лазера, при резке реактивным газом реакция между вспомогательным газом и материалом создает дополнительное тепло, которое способствует процессу резки. Из-за этой экзотермической реакции резка с использованием реактивного газа обычно требует более низких уровней мощности лазера для резки материала по сравнению с уровнем мощности, необходимым при резке того же материала с помощью процесса резки инертным газом.

Из-за этой экзотермической реакции резка с использованием реактивного газа обычно требует более низких уровней мощности лазера для резки материала по сравнению с уровнем мощности, необходимым при резке того же материала с помощью процесса резки инертным газом.

Давление резания используемого вспомогательного газа также определяется применяемым процессом резания, свойствами и толщиной разрезаемого материала.Например, полимеры обычно требуют давления газовой струи 2–6 бар во время процесса резки инертным газом, в то время как нержавеющая сталь требует давления газовой струи 8–14 бар. Соответственно, более тонкие материалы также обычно требуют более низкого давления, а более толстые материалы обычно требуют большего давления. При окислительной резке все наоборот: чем толще материал, тем ниже необходимое давление и чем тоньше материал, тем выше требуемое давление.

Типы станков для лазерной резки

Доступно несколько типов станков для лазерной резки, которые подразделяются на газовые, жидкостные и твердотельные. Типы различаются в зависимости от состояния активной лазерной среды, т. Е. От того, является ли среда газом, жидкостью или твердым материалом, и из чего состоит активная лазерная среда (например, CO 2 , Nd: YAG и т. Д. .). Основными двумя типами используемых лазеров являются CO 2 и твердотельные лазеры.

Типы различаются в зависимости от состояния активной лазерной среды, т. Е. От того, является ли среда газом, жидкостью или твердым материалом, и из чего состоит активная лазерная среда (например, CO 2 , Nd: YAG и т. Д. .). Основными двумя типами используемых лазеров являются CO 2 и твердотельные лазеры.

Один из наиболее часто используемых лазеров в газовом состоянии, лазер CO 2 , использует смесь углекислого газа в качестве активной лазерной среды. Лазеры CO 2 обычно используются для резки неметаллических материалов, поскольку ранние модели не были достаточно мощными, чтобы разрезать металлы.С тех пор лазерная технология эволюционировала, чтобы позволить лазерам CO 2 прорезать металлы, но лазеры CO 2 по-прежнему лучше подходят для резки неметаллов и органических материалов (таких как резина, кожа или дерево) и простой гравировки металлов. или другие твердые материалы. Лазеры на чистом азоте – еще один широко используемый лазер в газовом состоянии. Эти лазеры используются в тех случаях, когда требуется, чтобы материал не окислялся при резке.

Эти лазеры используются в тех случаях, когда требуется, чтобы материал не окислялся при резке.

Доступно несколько разновидностей твердотельных лазеров, в том числе кристаллические и волоконные лазеры.В кристаллических лазерах используются различные кристаллические среды, например, иттрий-алюминиевый гранат, легированный неодимом (Nd: YAG) или ортованадат иттрия, легированный неодимом (Nd: YVO 4 ), что позволяет производить лазерную резку металлов и неметаллов с высокой мощностью . Хотя лазеры на кристаллах универсальны в отношении режущих возможностей материалов, они обычно более дороги и имеют более короткий срок службы, чем другие типы лазеров. Волоконные лазеры предлагают более дешевую и долговечную альтернативу кристаллическим лазерам. Этот тип лазера сначала генерирует луч через серию лазерных диодов, который затем проходит через оптические волокна, усиливается и фокусируется на заготовке для выполнения необходимых разрезов.

Рекомендации по установке лазерной резки

Как описано в предыдущем разделе, тип лазера, подходящий для лазерной резки, в значительной степени определяется разрезаемым материалом. Однако при выборе и настройке станка для лазерной резки для конкретного применения могут быть приняты во внимание другие соображения, такие как конфигурация станка, мощность лазера, длина волны, временной режим, пространственный режим и размер фокусного пятна.

Однако при выборе и настройке станка для лазерной резки для конкретного применения могут быть приняты во внимание другие соображения, такие как конфигурация станка, мощность лазера, длина волны, временной режим, пространственный режим и размер фокусного пятна.

Конфигурация машины : см. Движение луча , выше

Мощность лазера : Мощность или мощность лазера могут увеличивать или уменьшать общее время обработки для резки.Это происходит из-за увеличения интенсивности луча по мере увеличения мощности лазера (плотность мощности (интенсивность) = P / πr 2 ). Цена станка для лазерной резки обычно зависит от мощности лазера; чем мощнее лазер, тем дороже оборудование. Поэтому производители и мастерские должны найти баланс между затратами на обработку и затратами на оборудование при выборе лазерного станка на основе мощности лазера.

Длина волны : Длина волны лазерного луча – это пространственная длина одного полного цикла вибрации для фотона в луче. Конкретная длина волны лазерного луча частично определяет скорость поглощения излучения материалом, которая позволяет материалу нагреваться, плавиться и испаряться для получения необходимых разрезов.

Конкретная длина волны лазерного луча частично определяет скорость поглощения излучения материалом, которая позволяет материалу нагреваться, плавиться и испаряться для получения необходимых разрезов.

Beam Mode : Режим определяет, как интенсивность лазерного луча распределяется по площади поперечного сечения луча. Этот режим влияет на размер фокального пятна луча и его интенсивность, что, в свою очередь, влияет на качество резки. Обычно оптимальный режим имеет гауссово распределение интенсивности (TEM 00 ).

Фокусное пятно : Луч направляется через линзу или специальное зеркало и фокусируется в небольшом пятне высокой интенсивности. Точка, в которой диаметр луча наименьший, называется фокусным пятном или фокусом. Оптимальное положение фокуса для лазерной резки зависит от нескольких факторов, включая свойства и толщину материала, форму и режим луча, тип вспомогательного газа и состояние фокальной линзы.

Материальные аспекты

Лазерная резка металла Изображение предоставлено: Metal Works of High Point, Inc.

Лазерная резка подходит для различных металлических и неметаллических материалов, включая пластик, дерево, драгоценные камни, стекло и бумагу. Как упоминалось в предыдущих разделах, тип разрезаемого материала и его свойства в значительной степени определяют оптимальный режущий механизм, режущий газ и давление режущего газа, а также лазерный станок, используемый для лазерной резки.

В таблице 1 ниже показана пригодность каждого механизма лазерной резки, описанного ранее, для резки материала.

Таблица 1 – Пригодность механизмов лазерной резки для резки различных материаловМатериал | Резка плавлением | Химическая деструкция | Испарительная резка | Разметка | Окислительная резка |

Сплав железа | Х | Х | |||

Сплав цветных металлов | Х | Х | |||

Термопласт | Х | Х | |||

Терморегулятор | Х | Х | |||

Керамика | Х | Х | |||

Стекло | Х | Х | |||

Эластомер | Х | ||||

Композитный | Х | Х | Х | ||

Дерево | Х |

В таблице 2 ниже показана пригодность каждого обычно используемого вспомогательного газа для резки материала.

Материал (расплав) | Азот | Кислород | Аргон / инертные газы |

Термопласты | X (инертный) | X (инертный) | |

Титан | X (инертный) | ||

Нержавеющая сталь | X (инертный) | X (реактивная) | |

Углеродистая сталь | X (инертный) | X (реактивный) | |

Легированная сталь | X (инертный) | X (реактивная) | |

Алюминий | X (инертный) | X (реактивный) | |

Никель | X (инертный) | X (реактивная) | |

Медь | X (инертный) | X (реактивный) |

В таблице 3 ниже показана пригодность каждого типа лазера, описанного ранее, для резки материала.

Материал (расплав) | CO 2 | Азот | Nd: YAG / кристалл | Волокно |

Металлы | X (сталь и алюминий) | Х | Х | |

Пластик | X (низкая контрастность) | X (высокая контрастность) | ||

Стекло | Х | |||

Бумага | Х | |||

Дерево | Х | |||

Камень | Х |

Помимо реактивных или нереактивных свойств разрезаемого материала, еще одним соображением, которое производители и рабочие мастерские могут принять во внимание при принятии решения о пригодности лазерной резки для их применения, является отражательная способность. Чем выше коэффициент отражения материала, тем больше процент излучения отражается, а не поглощается им. Эта более низкая скорость поглощения замедляет процесс резки и увеличивает время обработки, а также увеличивает требования к мощности лазера для резки материала. Материалы с высокой отражающей способностью, такие как медь и алюминий, также могут вызвать повреждение лазерного устройства, так как луч может отражаться в направлении компонентов лазерного резака.

Чем выше коэффициент отражения материала, тем больше процент излучения отражается, а не поглощается им. Эта более низкая скорость поглощения замедляет процесс резки и увеличивает время обработки, а также увеличивает требования к мощности лазера для резки материала. Материалы с высокой отражающей способностью, такие как медь и алюминий, также могут вызвать повреждение лазерного устройства, так как луч может отражаться в направлении компонентов лазерного резака.

Преимущества лазерной резки

По сравнению с другими видами резки, лазерная резка имеет несколько преимуществ.К ним относятся:

- Более высокая точность и аккуратность резки

- Более качественная кромка

- Более узкая ширина пропила

- Меньшая зона термического влияния и меньшее искажение материала

- Меньше загрязнения материалов и отходов

- Снижение затрат на техническое обслуживание и ремонт

- Повышенная безопасность оператора

Станки для лазерной резки способны вырезать широкий спектр конструкций с большей точностью и аккуратностью, чем более традиционные станки для резки. Поскольку станки для лазерной резки могут полностью управляться ЧПУ, они могут многократно и последовательно производить сложные и замысловатые детали с высокими допусками. Лазерная резка также обеспечивает высококачественные разрезы и кромки, которые обычно не требуют дополнительной очистки, обработки или отделки, что снижает потребность в дополнительных процессах отделки.

Поскольку станки для лазерной резки могут полностью управляться ЧПУ, они могут многократно и последовательно производить сложные и замысловатые детали с высокими допусками. Лазерная резка также обеспечивает высококачественные разрезы и кромки, которые обычно не требуют дополнительной очистки, обработки или отделки, что снижает потребность в дополнительных процессах отделки.

Сфокусированный луч позволяет уменьшить ширину пропила, а локализованный нагрев обеспечивает минимальное тепловое воздействие на большую часть разрезаемого материала. Меньший пропил сводит к минимуму количество удаляемого материала, а низкий подвод тепла сводит к минимуму зоны термического влияния (ЗТВ), что, в свою очередь, снижает степень термической деформации.Бесконтактный характер процесса лазерной резки также снижает риск механической деформации, особенно для гибких или тонких материалов, а также снижает риск загрязнения материала. Благодаря более жестким допускам, меньшей ширине пропила, меньшим зонам термического влияния и меньшей степени деформации материала детали, вырезанные лазером, можно расположить ближе друг к другу на материале. Такая близость конструкции снижает количество отходов материала, что со временем приводит к снижению затрат на материалы.

Такая близость конструкции снижает количество отходов материала, что со временем приводит к снижению затрат на материалы.

Хотя первоначальные вложения в оборудование для лазерной резки обычно выше, чем в другие процессы резки, эксплуатационные расходы и затраты на техническое обслуживание сравнительно низкие. Станки для лазерной резки способны выполнять множество операций и приложений без необходимости покупать или менять отдельные инструменты, разработанные по индивидуальному заказу; Эта характеристика лазерной резки снижает как общие затраты на оборудование, так и время между различными процессами и приложениями. Кроме того, поскольку лазерная резка является бесконтактным процессом, компоненты лазера испытывают меньшую усталость и, следовательно, служат дольше, чем компоненты в процессах контактной резки, таких как механическая резка или ротационная высечка.Вместе с относительной дешевизной заменяемых лазерных компонентов долговечность лазерных компонентов со временем еще больше снижает общие затраты на оборудование.

Другие преимущества лазерной резки включают снижение риска травм оператора и более тихую работу. В процессе лазерной резки практически не используются механические компоненты и он происходит внутри корпуса, поэтому риск травмирования оператора снижается. Поскольку в процессе лазерной резки создается меньше шума, улучшается и общее рабочее место.

Ограничения лазерной резки

Хотя лазерная резка демонстрирует преимущества по сравнению с другими формами резки, процесс также имеет ограничения, в том числе:

- Ассортимент подходящих материалов

- Несоответствие производительности

- Закалка металла

- Повышенное потребление энергии и мощности

- Более высокие затраты на оборудование

Как указывалось в предыдущих разделах, лазерная резка подходит для широкого спектра металлов и неметаллов.Однако разрезаемый материал и его свойства часто ограничивают пригодность некоторых режущих механизмов, вспомогательных газов и типов лазеров. Кроме того, толщина материала играет важную роль в определении оптимальной мощности лазера, давления вспомогательного газа и положения фокуса для лазерной резки. Различные материалы или толщина в пределах одного материала также требуют корректировки скорости и глубины резания на протяжении всего процесса резки. Эти корректировки создают несоответствия во времени производства, а также увеличивают время выполнения работ, особенно при больших производственных партиях.

Кроме того, толщина материала играет важную роль в определении оптимальной мощности лазера, давления вспомогательного газа и положения фокуса для лазерной резки. Различные материалы или толщина в пределах одного материала также требуют корректировки скорости и глубины резания на протяжении всего процесса резки. Эти корректировки создают несоответствия во времени производства, а также увеличивают время выполнения работ, особенно при больших производственных партиях.

Одним из преимуществ лазерной резки является получение высококачественных резов, которые обычно не требуют обширной вторичной очистки, обработки или отделки. Хотя в некотором отношении это является преимуществом, возникающее в результате наклепывание кромок, обрезанных лазером, может быть проблематичным для некоторых применений. Например, детали, требующие дальнейшей обработки, такой как порошковое покрытие или окраска, сначала потребуют обработки поверхности после процесса лазерной резки перед нанесением необходимого покрытия или краски. Добавление этого шага увеличивает как время выполнения, так и общие затраты на обработку.

Добавление этого шага увеличивает как время выполнения, так и общие затраты на обработку.