Принцип работы платы управления сварочного инвертора: Схема сварочного инвертора – принципиальная схема инверторной сварки

alexxlab | 11.05.2023 | 0 | Разное

Как самостоятельно отремонтировать сварочный инвертор — Строительный портал ПрофиДОМ

Ремонт сварочных инверторов, несмотря на его сложность, в большинстве случаев, можно выполнить самостоятельно. Если разобраться в конструкции инверторов, то можно и диагностировать неисправность и починить его своими руками.

Национальная энциклопедия строительства ProfiDom.com.ua расскажет, как раз о таких случаях, когда можно справиться самостоятельно.

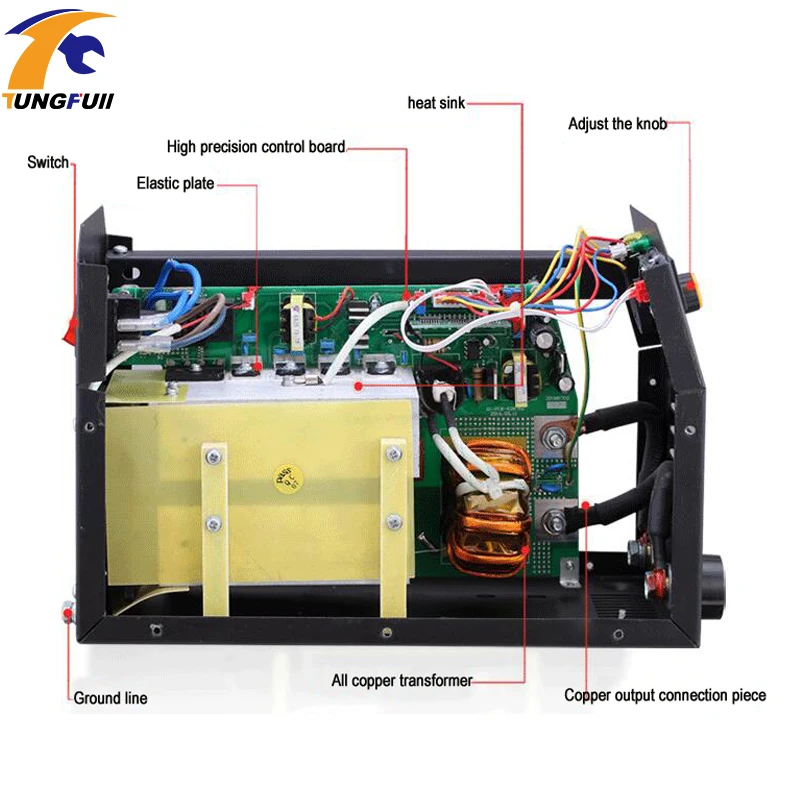

Устройство сварочного инвертора

Сварочные инверторы, в зависимости от моделей работают, как от бытовой электрической сети (220 В), так и от трехфазной (380 В). Единственное, что нужно учитывать при подключении аппарата к бытовой сети, – это его потребляемая мощность. Если она превышает возможности электропроводки, то работать агрегат при «просаженной» сети не будет.

Итак, в устройство инверторного сварочного аппарата входят следующие основные модули:

- Первичный выпрямительный блок. Этот блок, состоящий из диодного моста, размещен на входе всей электрической цепи аппарата.

Именно на него подается переменное напряжение из электросети. Чтобы снизить нагревание выпрямителя, к нему прикреплен радиатор. Последний охлаждается вентилятором (приточным), установленным внутри корпуса агрегата. Также диодный мост имеет защиту от перегрева. Реализована она с помощью термодатчика, который при достижении диодами температуры 90° разрывает цепь.

Именно на него подается переменное напряжение из электросети. Чтобы снизить нагревание выпрямителя, к нему прикреплен радиатор. Последний охлаждается вентилятором (приточным), установленным внутри корпуса агрегата. Также диодный мост имеет защиту от перегрева. Реализована она с помощью термодатчика, который при достижении диодами температуры 90° разрывает цепь. - Конденсаторный фильтр. Подсоединяется параллельно к диодному мосту для сглаживания пульсаций переменного тока и содержит 2 конденсатора. Каждый электролит имеет запас по напряжению не менее 400 В, и по емкости от 470 мкФ для каждого конденсатора.

- Фильтр для подавления помех. Во время процессов преобразования тока в инверторе возникают электромагнитные помехи, которые могут нарушать работу других приборов, подключенных к данной электрической сети. Чтобы убрать помехи, перед выпрямителем устанавливают фильтр.

- Инвертор. Отвечает за преобразование переменного напряжения в постоянное. Преобразователи, работающие в инверторах, могут быть двух типов: двухтактные полумостовые и полные мостовые.

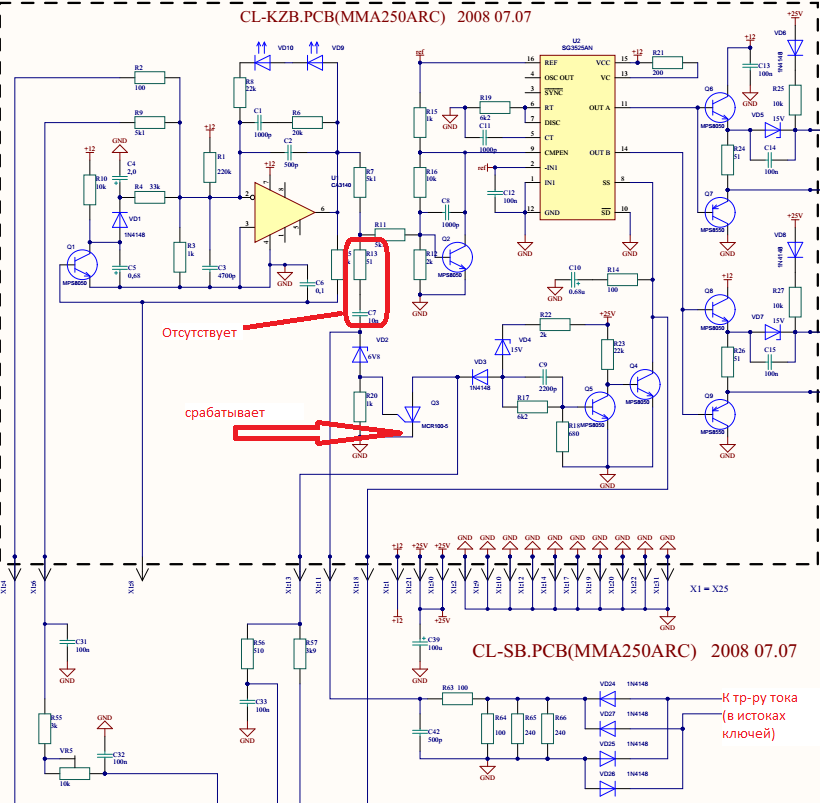

Ниже приведена схема полумостового преобразователя, имеющего 2 транзисторных ключа, на основе устройств серий MOSFET или IGBT, которые чаще всего можно увидеть на инверторных аппаратах средней ценовой категории.

Ниже приведена схема полумостового преобразователя, имеющего 2 транзисторных ключа, на основе устройств серий MOSFET или IGBT, которые чаще всего можно увидеть на инверторных аппаратах средней ценовой категории.

Схема полного мостового преобразователя является более сложной и включает в себя уже 4 транзистора. Данные типы преобразователей устанавливают на самых мощных аппаратах для сварки и соответственно — на самых дорогостоящих.

Так же, как и диоды, транзисторы устанавливаются на радиаторы для лучшего отвода от них тепла. Чтобы защитить транзисторный блок от всплесков напряжения, перед ним устанавливается RC-фильтр:

- Высокочастотный трансформатор. Устанавливается после инвертора и понижает высокочастотное напряжение до 60-70 В. Благодаря включению в конструкцию данного модуля ферритового магнитопровода, появилась возможность снизить вес и уменьшить габариты трансформатора, а также уменьшить потери мощности и повысить КПД оборудования в целом.

К примеру, вес трансформатора, имеющего железный магнитопровод и способного обеспечивать ток в 160 А, будет около 18 кг. Но трансформатор с ферритовым магнитопроводом при тех же характеристиках тока будет иметь массу около 0,3 кг.

К примеру, вес трансформатора, имеющего железный магнитопровод и способного обеспечивать ток в 160 А, будет около 18 кг. Но трансформатор с ферритовым магнитопроводом при тех же характеристиках тока будет иметь массу около 0,3 кг. - Вторичный выходной выпрямитель. Состоит из моста, в составе которого находятся специальные диоды, с большой скоростью реагирующие на высокочастотный ток (открытие, закрытие и восстановление занимает около 50 наносекунд), на что не способны обычные диоды. Мост оборудован радиаторами, предотвращающими его перегрев. Также выпрямитель имеет защиту от скачков напряжения, реализованную в виде RC-фильтра. На выходе модуля размещаются две медных клеммы, обеспечивающих надежное подключение к ним силового кабеля и кабеля массы.

- Плата управления. Управлением всеми операциями инвертора занимается микропроцессор, который получает информацию и контролирует работу аппарата с помощью различных датчиков, расположенных практически во всех узлах агрегата. Благодаря микропроцессорному управлению, подбираются идеальные параметры тока для сварки разного рода металлов.

Также электронное управление позволяет экономить электроэнергию за счет подачи точно рассчитанных и дозированных нагрузок.

Также электронное управление позволяет экономить электроэнергию за счет подачи точно рассчитанных и дозированных нагрузок. - Реле плавного пуска. Чтобы во время пуска инвертора не перегорели диоды выпрямителя от высокого тока заряженных конденсаторов, применяется реле плавного пуска.

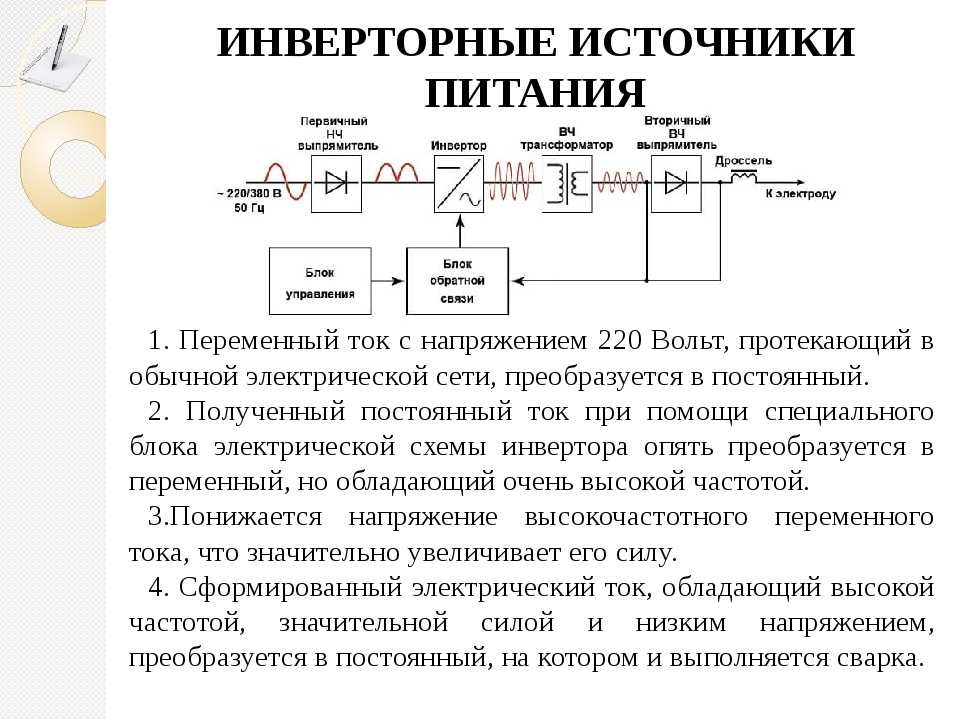

Как работает инвертор

Здесь, ProfiDom.com.ua приводит схему, которая наглядно показывает принцип работы сварочного инвертора.

Принцип работы сварочного инвертора

Итак, принцип действия данного модуля сварочного аппарата заключается в следующем. На первичный выпрямитель инвертора поступает напряжение из бытовой электрической сети или от генераторов, бензиновых или дизельных. Входящий ток является переменным, но, проходя через диодный блок, становится постоянным.

Выпрямленный ток поступает на инвертор, где проходит обратное преобразование в переменный, но уже с измененными характеристиками по частоте, то есть становится высокочастотным. Далее, высокочастотное напряжение понижается трансформатором до 60-70 В с одновременным повышением силы тока. На следующем этапе ток снова попадает в выпрямитель, где преобразуется в постоянный, после чего подается на выходные клеммы агрегата. Все преобразования тока контролируются микропроцессорным блоком управления.

На следующем этапе ток снова попадает в выпрямитель, где преобразуется в постоянный, после чего подается на выходные клеммы агрегата. Все преобразования тока контролируются микропроцессорным блоком управления.

Особенности технического обслуживания и ремонта инверторных аппаратов

Ремонт сварочного аппарата, относящегося к инверторному типу, имеет ряд особенностей, что объясняется сложностью конструкции такого устройства. Любой инвертор, в отличие от сварочных аппаратов других типов, является электронным, что требует от специалистов, занимающихся его техническим обслуживанием и ремонтом, наличия хотя бы начальных радиотехнических знаний, а также навыков обращения с различными измерительными приборами – вольтметром, цифровым мультиметром, осциллографом и др.

В процессе технического обслуживания и ремонта проверяются элементы, из которых состоит схема сварочного инвертора. Сюда относятся транзисторы, диоды, резисторы, стабилитроны, трансформаторные и дроссельные устройства. Особенность конструкции инвертора состоит в том, что очень часто при его ремонте невозможно или очень сложно определить, выход из строя какого именно элемента стал причиной неисправности.

Особенность конструкции инвертора состоит в том, что очень часто при его ремонте невозможно или очень сложно определить, выход из строя какого именно элемента стал причиной неисправности.

Признаком сгоревшего резистора может быть небольшой нагар на плате, трудно различаемый неопытным глазом

В таких ситуациях, последовательно проверяются все детали. Чтобы успешно решить такую задачу, необходимо не только уметь пользоваться измерительными приборами, но и достаточно хорошо разбираться в электронных схемах. Если таких навыков и знаний хотя бы на начальном уровне у вас нет, то ремонт сварочного инвертора своими руками может привести к еще более серьезной поломке.

Реально оценив свои силы, знания и опыт и решив взяться за самостоятельный ремонт оборудования инверторного типа, важно не только посмотреть обучающее видео на эту тему, но и внимательно изучить инструкцию, в которой производители перечисляют наиболее характерные неисправности сварочных инверторов, а также способы их устранения.

Факторы, приводящие к выходу из строя сварочного инвертора

Ситуации, которые могут стать причиной выхода инвертора из строя или привести к нарушениям в его работе, можно разделить на два основных типа:

- Связанные с неправильным выбором режима сварочных работ;

- Обусловленные выходом из строя деталей устройства или их неправильной работой.

Методика выявления неисправности инвертора для последующего ремонта сводится к последовательному выполнению технологических операций, от самых простых – к наиболее сложным. То, на каких режимах выполняются такие проверки и в чем заключается их суть, обычно оговаривается в инструкции на оборудование.

Распространенные неисправности инверторов, их причины и способы устранения

Если рекомендуемые действия не привели к желаемым результатам и работа аппарата не восстановлена, чаще всего это означает, что причину неисправности следует искать в электронной схеме. Причины выхода из строя ее блоков и отдельных элементов могут быть различными. Перечислим наиболее распространенные:

Перечислим наиболее распространенные:

- Во внутреннюю часть устройства проникла влага, что может произойти, если на корпус аппарата попадают атмосферные осадки.

- На элементах электронной схемы скопилась пыль, что приводит к нарушению их полноценного охлаждения. Максимальное количество пыли в инверторы попадает в тех случаях, когда они эксплуатируются в сильно запыленных помещениях или на строительных площадках. Чтобы не доводить оборудование до такого состояния, его внутреннюю часть необходимо регулярно чистить.

- К перегреву элементов электронной схемы инвертора и, как следствие, к их выходу из строя может привести несоблюдение продолжительности включения (ПВ). Данный параметр, который необходимо строго соблюдать, указывается в техническом паспорте оборудования.

Следы попадания жидкости внутрь корпуса инвертора

Распространенные неисправности

Как уже говорилось, инверторы выходят из строя из-за воздействия на “жизненно” важные блоки аппарата внешних факторов. Также неисправности сварочного инвертора могут происходить из-за неправильной эксплуатации оборудования или ошибок в его настройках. Чаще всего встречаются следующие неисправности или перебои в работе инверторов.

Также неисправности сварочного инвертора могут происходить из-за неправильной эксплуатации оборудования или ошибок в его настройках. Чаще всего встречаются следующие неисправности или перебои в работе инверторов.

Аппарат не включается

Очень часто, данная поломка вызывается неисправностью сетевого кабеля аппарата. Поэтому сначала нужно снять кожух с агрегата и прозвонить каждый провод кабеля тестером. Но если с кабелем все в порядке, то потребуется более серьезная диагностика инвертора. Возможно, проблема кроется в дежурном источнике питания аппарата. Методика ремонта этой «дежурки», на примере инвертора марки Ресанта, показана в видео-ролике в конце публикации.

Нестабильность сварочной дуги или разбрызгивание металла

Данная неисправность может вызываться неправильной настройкой силы тока для определенного диаметра электрода.

Обратите внимание! Если на упаковке к электродам нет рекомендованных значений силы тока, то ее можно рассчитать по такой формуле: на каждый миллиметр оснастки должно приходиться сварочного тока в пределах 20-40 А

Также, следует учитывать и скорость сварки. Чем она меньше, теме меньшее значение силы тока нужно выставлять на панели управления агрегата. Кроме всего, чтобы сила тока соответствовала диаметру присадки, можно пользоваться таблицей, приведенной ниже.

Чем она меньше, теме меньшее значение силы тока нужно выставлять на панели управления агрегата. Кроме всего, чтобы сила тока соответствовала диаметру присадки, можно пользоваться таблицей, приведенной ниже.

Сварочный ток не регулируется

Если не регулируется сварочный ток, причиной может стать поломка регулятора, либо нарушение контактов подсоединенных к нему проводов. Необходимо снять кожух агрегата и проверить надежность подсоединения проводников, а также, при необходимости, прозвонить регулятор мультиметром. Если с ним все в порядке, то данную поломку могут вызвать замыкание в дросселе либо неисправность вторичного трансформатора, которые потребуется проверить мультиметром. В случае обнаружения неисправности в данных модулях их необходимо заменить либо отдать в перемотку специалисту.

Большое энергопотребление

Чрезмерное потребление электроэнергии, даже если аппарат находится без нагрузки, вызывает, чаще всего, межвитковое замыкание в одном из трансформаторов. В таком случае самостоятельно отремонтировать их не получится. Нужно отнести трансформатор мастеру на перемотку.

В таком случае самостоятельно отремонтировать их не получится. Нужно отнести трансформатор мастеру на перемотку.

Электрод прикипает к металлу

Такое происходит, если в сети понижается напряжение. Чтобы избавиться от прилипания электрода к свариваемым деталям, потребуется правильно выбрать и настроить режим сварки (согласно инструкции к аппарату). Также напряжение в сети может проседать, если аппарат подключен к удлинителю с малым сечением провода (меньше 2,5 мм2).

Нередко падение напряжения, вызывающего прилипание электрода, происходит при использовании слишком длинного сетевого удлинителя. В таком случае проблема решается подключением инвертора к генератору.

Горит индикатор «перегрев»

Если горит индикатор, это свидетельствует о перегреве основных модулей агрегата. Также аппарат может самопроизвольно отключаться, что говорит о срабатывании термозащиты. Чтобы данные перебои в работе агрегата не случались в дальнейшем, опять же требуется придерживаться правильного режима продолжительности включения (ПВ). Например, если ПВ = 70%, то аппарат должен работать в следующем режиме: после 7 минут работы, агрегату выделятся 3 минуты, на остывание.

Например, если ПВ = 70%, то аппарат должен работать в следующем режиме: после 7 минут работы, агрегату выделятся 3 минуты, на остывание.

На самом деле, различных поломок и причин, вызывающих их, может быть достаточно много, и перечислить их все сложно. Поэтому, лучше сразу понять, по какому алгоритму проводится диагностика сварочного инвертора в поисках неисправностей

Далее, ProfiDom.com.ua показывает видео, о котором говорилось выше

Источник

Ремонт сварочного инвертора своими руками

Инверторная сварка нашла широкое применение в самых разных областях. Эти аппараты считаются очень надежными и долговечными. Однако несмотря на все положительные качества, они иногда выходят из строя. В таких случаях при отсутствии специализированных мастерских, особую актуальность приобретает вопрос, как выполнить ремонт сварочного инвертора своими руками. Проведение ремонта не является неразрешимой проблемой. Вполне достаточно основных знаний электротехники и конструктивных особенностей аппарата.

Содержание

Принцип работы сварочного инвертора

Традиционный инверторный аппарат по своей сути является источником постоянного тока, обеспечивающим зажигание и поддержку электрической дуги в процессе сварки металлических деталей и конструкций. Основным принципом работы устройства служит высокочастотная трансформация тока, обладающего значительной силой. За счет этого размеры трансформатора существенно уменьшаются, а выходной ток становится более стабильным и хорошо поддается регулировке.

Получение тока с нужными параметрами происходит в несколько этапов:

- В начале поступающий из сети ток подвергается первичному выпрямлению.

- Далее, первичный постоянный ток трансформируется в ток с высокой частотой.

- С помощью высокочастотного трансформатора сила тока увеличивается, а величина напряжения соответственно уменьшается.

- В завершение, на выходе осуществляется вторичное выпрямления тока до нужного значения.

Для выпрямления тока используются диодные мосты с необходимой мощностью. Частота изменяется под действием транзисторов повышенной мощности. Получение необходимой силы тока на выходе обеспечивается с помощью трансформатора высокой частоты.

Частота изменяется под действием транзисторов повышенной мощности. Получение необходимой силы тока на выходе обеспечивается с помощью трансформатора высокой частоты.

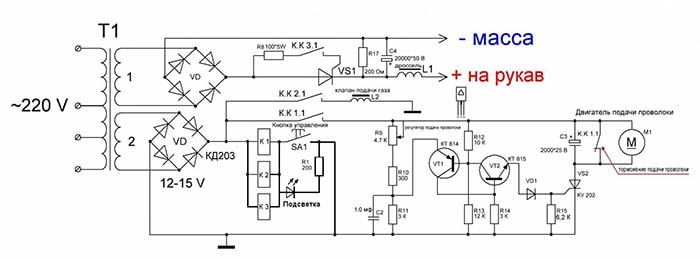

Конструкция сварочного инвертора

В состав стандартного инвертора входят несколько блоков. Среди них следует отметить блок питания, предназначенный для стабилизации входных сигналов. Схема данного элемента состоит из многообмоточного дросселя, управляемого с помощью транзисторов, а также конденсатора, в котором накапливается энергия. В дроссельной системе управления используются диоды. Блок питания как правило отделяется от других элементов и блоков специальной металлической перегородкой.

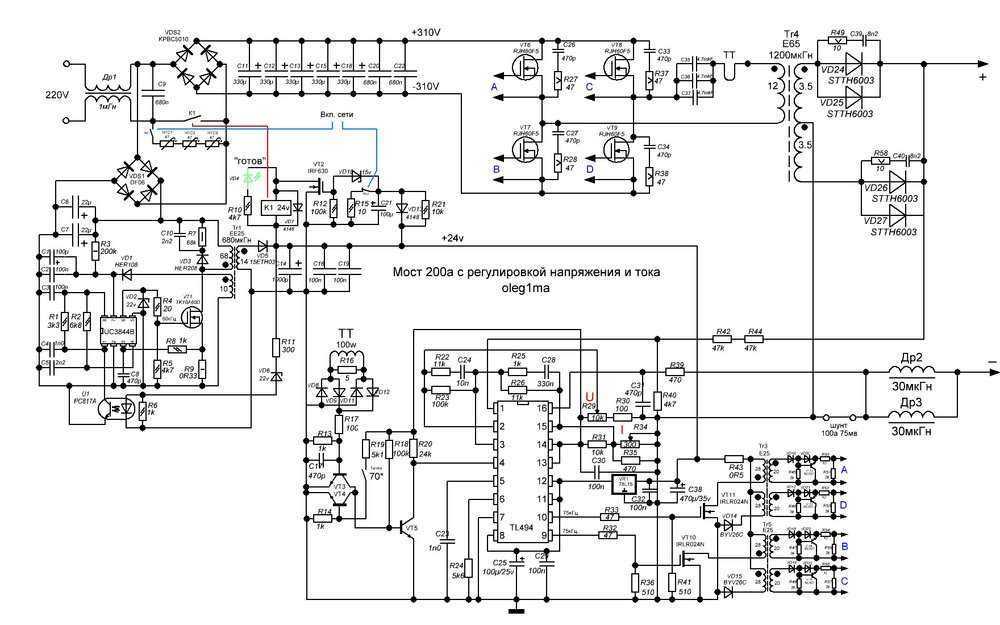

Основной деталью сварочного инвертора считается силовой блок. С его непосредственным участием происходит весь цикл преобразования, начиная от первичного тока, выходящего из блока питания, и заканчивая сварочным током на выходе. В состав силового блока входят платы первичного выпрямителя, инверторного преобразователя, трансформатора высокой частоты и вторичного выпрямителя.

Первичный выпрямитель изготовлен в виде диодного моста, на который происходит подача электротока, не превышающего 40 ампер. Чаще всего подается от 25 до 32 А. Значение напряжения составляет 200-250 вольт, а частота – 50 Гц. Конструкция инверторного преобразователя выполнена в виде мощного силового транзистора, рассчитанного на ток в 32 А, напряжение – до 400 В и мощность – не ниже 8 кВт. Выход сигнала из преобразователя имеет частоту от 50 до 55 кГц, максимально – 100 кГц.

Основой трансформатора высокой частоты служат обмотки из тонкой медной ленты, позволяющие увеличивать силу тока до 200-250 ампер. При этом напряжение во вторичной обмотке не превышает 40 вольт. В схему вторичного выпрямителя входят мощные диоды, рассчитанные на рабочий ток не ниже 250 ампер, с рабочим напряжением не более 100 вольт. Вся конструкция инвертора в обязательном порядке охлаждается радиаторами и вентиляторами. Выходной сигнал стабилизируется с помощью дросселя, установленного на выходной плате.

Управление и защита

Системы управления и защиты играют важную роль в обеспечении надежной и устойчивой работы сварочного инвертора. Основой блока управления служит задающий генератор с использованием специальной микросхемы или широкоимпульсный модулятор. Плата управления дополняется резонансным дросселем и резонансными конденсаторами в количестве от 6 до 10 единиц. Трансформатор обеспечивает каскадную систему управления.

Защитная схема чаще всего собирается на плате силового блока, обеспечивая защиту соответствующих частей и элементов. Защита от перегрузок осуществляется с помощью специальной платы, основой которой является микросхема 561ЛА7. Выпрямители и преобразователь защищаются путем использования снабберов, включающих в себя резисторы и конденсаторы К78-2. Для тепловой защиты элементов, установленных в силовом блоке, применяются термовыключатели.

Почему инверторы выходят из строя

Многие поломки и неисправности сварочных инверторов возникают в результате нарушений правил эксплуатации. Нередко внутрь устройства попадает влага, вызывая короткие замыкания. К негативным последствиям может привести пыль, концентрирующаяся внутри аппарата.

Нередко внутрь устройства попадает влага, вызывая короткие замыкания. К негативным последствиям может привести пыль, концентрирующаяся внутри аппарата.

Инверторы очень часто выходят из строя при попытках выполнения работ, на которые они не рассчитаны. Это происходит из-за существенных перегрузок. Поломки нередко случаются в результате сильного падения сетевого напряжения, особенно при работе в загородных домах и в сельской местности. Критичным становится снижение напряжения до 190 вольт и более.

Поломка инвертора может быть вызвана некачественным креплением в контактных колодках входного или выходного кабеля. Ослабленные контакты в местах соединений приводят к появлению в этих местах зоны перегрева. В некоторых случаях наблюдается искрение.

Довольно частой причиной становится использование некачественных деталей при ремонте аппаратов и замене схем. Кроме того, в электрических схемах возникают повреждения, вызванные перегревом силовых элементов из-за недостаточного охлаждения.

Основные неисправности сварочных инверторов

Существуют определенные виды неисправностей, характерные именно для сварочных инверторов. Среди них в первую очередь нужно отметить следующие:

- Входное напряжение имеется, но ток на выходе устройства отсутствует. Чаще всего это происходит из-за перегорания предохранителей или нарушенной целостности цепей, которая может появиться в любом месте устройства.

- Сварочный ток на выходе не достигает нужного значения, несмотря на максимальные регулировки. Причиной может стать недостаточное входное напряжение, а также неисправности силового блока и потери в контактных зажимах.

- Инвертор самопроизвольно отключается, что указывает на наличие короткого замыкания в цепи или перегревание элементов, установленных в силовом блоке. В то же время защита срабатывает нормально, в том числе и аварийное отключение.

- Сварочная дуга нестабильная, сварочный ток отрегулировать невозможно. Подобная ситуация возникает из-за неполадок в блоке управления или силовом блоке.

- Работа инвертора сопровождается повышенным шумом. Это связано с возможными перегрузками и может вызвать поломку оборудования.

- Сбой в работе защитной системы инвертора, сопровождающийся сильным нагревом всего устройства.

Порядок действий при проведении ремонтных работ

Прежде чем выполнять ремонт сварочного инвертора, необходимо произвести внешний осмотр устройства. Визуально определяются механические повреждения корпуса, а также черные пятна и прожоги, указывающие на возможные короткие замыкания. Кроме того, проверяется качество крепления кабелей во входных и выходных контактных колодках.

В любом случае все имеющиеся зажимы подтягиваются с помощью отвертки или ключей. Работоспособность предохранителей проверяется тестером, неисправные элементы подлежат замене.

Если первичные действия не позволили устранить неисправность, то следующим этапом будет снятие крышки корпуса устройства. При снятой крышке выполняется осмотр внутреннего содержимого, чтобы выявить возможные обрывы электрических цепей и действия коротких замыканий. Далее, необходимо измерить значения входного тока и напряжения, а затем выполнить такие же замеры на выходе. Для проведения измерений применяется тестер или мультиметр. В случае отсутствия видимых неисправностей, целостность цепи проверяется путем поблочного контроля всех систем и частей аппарата. В начале проверяется блок питания, а после него все остальные блоки.

Далее, необходимо измерить значения входного тока и напряжения, а затем выполнить такие же замеры на выходе. Для проведения измерений применяется тестер или мультиметр. В случае отсутствия видимых неисправностей, целостность цепи проверяется путем поблочного контроля всех систем и частей аппарата. В начале проверяется блок питания, а после него все остальные блоки.

Как отремонтировать силовой блок инвертора

Силовой блок играет важную роль в обеспечении общей работоспособности сварочного инвертора. Поэтому его проверка осуществляется в первую очередь, сразу же после блока питания. Одновременно рекомендуется проверять и блок управления. Как правило неисправность силового транзистора сопровождается ярко выраженными следами повреждений в виде следов прогара, деформации корпуса и других признаков.

Если визуальный осмотр не дал положительных результатов, рекомендуется проверить транзистор с помощью мультиметра. В случае неисправности транзистора, он должен быть заменен. При установке нового транзистора на плату используется специальная термопаста марки КПТ-8. Другой причиной неисправности может стать драйвер, вышедший из строя. Данная микросхема является транзистором управления и проверяется омметром. При обнаружении неисправных деталей их нужно аккуратно отпаять от платы и заменить новыми.

При установке нового транзистора на плату используется специальная термопаста марки КПТ-8. Другой причиной неисправности может стать драйвер, вышедший из строя. Данная микросхема является транзистором управления и проверяется омметром. При обнаружении неисправных деталей их нужно аккуратно отпаять от платы и заменить новыми.

Проверка диодных мостов также должна быть проведена, несмотря на более высокую надежность этих элементов по сравнению с транзисторами. Для того чтобы точно установить неисправность, диодный мост полностью снимается с платы и проверяется в том состоянии, когда все диоды соединяются друг с другом. Если значение сопротивления близко к нулевому, необходимо определять уже конкретный неисправный диод.

При замене диода следует помнить, что в инверторах как правило применяются быстродействующие элементы. Поэтому устанавливать нужно только аналогичные марки с такой же мощностью. Крепление радиатора охлаждения и соединение его с диодом должно выполняться при помощи теплопроводной пасты КПТ-8. В процессе ремонта блока управления проверяются параметры деталей, выдающих сложные виды сигналов. Этот фактор может вызвать проблемы с диагностикой в случае использования осциллографа. Поэтому такие ремонтные работы рекомендуется проводить с привлечением специалистов.

В процессе ремонта блока управления проверяются параметры деталей, выдающих сложные виды сигналов. Этот фактор может вызвать проблемы с диагностикой в случае использования осциллографа. Поэтому такие ремонтные работы рекомендуется проводить с привлечением специалистов.

В случае неисправности термовыключателя, в силовом блоке не отключается аппаратура в случае перегрева. В первую очередь проверяется надежность его крепления к тому участку, где осуществляется контроль температуры. Если термовыключатель определяется как нерабочий, его нужно заменить.

Инструменты для ремонта инвертора

Для того чтобы выполнить ремонт сварочного инвертора своими руками потребуется: паяльник, мощностью 40-100 Вт, отвертка, плоскогубцы, кусачки, ключи и нож. Проведение измерений осуществляется с помощью амперметра, омметра и вольтметра, частотомера и осциллографа. Замеры, требующие высокой точности, выполняются штангенциркулем и микрометром.

Ремонт сварочных инверторов своими руками

Основной принцип сварки ВПВ труб

Высокочастотная сварка возникла в 1950-х годах. Это новый процесс сварки, использующий скин-эффект и смежный эффект, создаваемый высокочастотным током, для соединения стальных пластин и других металлических материалов. Появление и зрелость технологии высокочастотной сварки напрямую способствовали огромному развитию производства прямошовных сварных труб, что является ключевым процессом в производстве ВП трубы . Качество высокочастотной сварки напрямую влияет на общую прочность, уровень качества и скорость производства сварных трубных изделий.

1. Основной принцип высокочастотной сварки

Так называемая высокая частота относится к частоте переменного тока 50 Гц, обычно относится к току высокой частоты 50–400 кГц. При прохождении высокочастотного тока через металлический проводник возникают два своеобразных эффекта: скин-эффект и эффект близости. При высокочастотной сварке эти два эффекта используются для сварки стальных труб . Итак, что это за два эффекта? Скин-эффект означает, что при прохождении переменного тока определенной частоты по одному и тому же проводнику плотность тока распределяется неравномерно по всем участкам проводника, и он будет в основном концентрироваться на поверхности проводника, т. е. плотность тока на поверхности проводника высока, плотность внутри проводника мала, поэтому мы ярко называем это «скин-эффектом». Скин-эффект обычно измеряется глубиной проникновения тока. Чем меньше значение глубины проникновения, тем значительнее скин-эффект. Эта глубина проникновения пропорциональна квадратному корню из удельного сопротивления проводника и обратно пропорциональна квадратному корню из частоты и проницаемости. С точки зрения непрофессионала, чем выше частота, тем более сконцентрирован ток на поверхности стальной пластины; чем ниже частота, тем более рассеян поверхностный ток.

При прохождении высокочастотного тока через металлический проводник возникают два своеобразных эффекта: скин-эффект и эффект близости. При высокочастотной сварке эти два эффекта используются для сварки стальных труб . Итак, что это за два эффекта? Скин-эффект означает, что при прохождении переменного тока определенной частоты по одному и тому же проводнику плотность тока распределяется неравномерно по всем участкам проводника, и он будет в основном концентрироваться на поверхности проводника, т. е. плотность тока на поверхности проводника высока, плотность внутри проводника мала, поэтому мы ярко называем это «скин-эффектом». Скин-эффект обычно измеряется глубиной проникновения тока. Чем меньше значение глубины проникновения, тем значительнее скин-эффект. Эта глубина проникновения пропорциональна квадратному корню из удельного сопротивления проводника и обратно пропорциональна квадратному корню из частоты и проницаемости. С точки зрения непрофессионала, чем выше частота, тем более сконцентрирован ток на поверхности стальной пластины; чем ниже частота, тем более рассеян поверхностный ток.

Эффект близости означает, что когда высокочастотный ток течет в противоположных направлениях по двум соседним проводникам, ток будет концентрироваться на краях двух проводников, которые находятся близко друг к другу. Даже если два проводника имеют другую более короткую сторону, ток не будет течь по более коротким маршрутам, мы называем этот эффект: «эффект близости». Эффект близости в основном связан с ролью индуктивного сопротивления, которое играет доминирующую роль в высокочастотных токах. Эффект близости увеличивается по мере увеличения частоты и расстояния между соседними проводниками. Если вокруг соседних проводников добавить магнитный сердечник, высокочастотный ток будет более сконцентрирован на поверхности заготовки. Эти два эффекта лежат в основе реализации высокочастотной сварки металлов.

2. Структура и принцип работы оборудования для высокочастотной сварки

После понимания принципа высокочастотной сварки необходимо иметь необходимые технические средства для его реализации. Высокочастотное сварочное оборудование представляет собой электромеханическую систему, используемую для осуществления высокочастотной сварки. Оборудование для высокочастотной сварки состоит из аппарата для высокочастотной сварки и машины для формовки сварных труб. Среди них высокочастотный сварочный аппарат обычно состоит из высокочастотного генератора и устройства подачи. Его функция заключается в генерации высокочастотного тока и управлении им; формовочная машина состоит из рамы отжимного ролика, и ее функция заключается в том, чтобы расплавленная часть выдавливалась для удаления оксидного слоя и загрязнений с поверхности стального листа, так что стальной лист полностью сплавлялся в одно целое. Генератор высокой частоты Генератор высокой частоты, использовавшийся ранее на трубосварочном агрегате, представляет собой трехконтурный генератор: высокочастотная генераторная установка; твердотельный преобразователь частоты; электронный высокочастотный генератор, а позже в основном усовершенствованный до одноконтурного. Существует много способов регулировки выходной мощности высокочастотного генератора, таких как автотрансформатор, реактивный метод, тиристорный метод и т. Д. Питающее устройство используется для передачи высокочастотного тока в трубку, включая контакты электродов, индукционные катушки и устройства импеданса. . При контактной сварке обычно применяют износостойкие контакты электродов из медно-вольфрамового сплава, а при индукционной сварке применяют медные индукционные катушки.

Его функция заключается в генерации высокочастотного тока и управлении им; формовочная машина состоит из рамы отжимного ролика, и ее функция заключается в том, чтобы расплавленная часть выдавливалась для удаления оксидного слоя и загрязнений с поверхности стального листа, так что стальной лист полностью сплавлялся в одно целое. Генератор высокой частоты Генератор высокой частоты, использовавшийся ранее на трубосварочном агрегате, представляет собой трехконтурный генератор: высокочастотная генераторная установка; твердотельный преобразователь частоты; электронный высокочастотный генератор, а позже в основном усовершенствованный до одноконтурного. Существует много способов регулировки выходной мощности высокочастотного генератора, таких как автотрансформатор, реактивный метод, тиристорный метод и т. Д. Питающее устройство используется для передачи высокочастотного тока в трубку, включая контакты электродов, индукционные катушки и устройства импеданса. . При контактной сварке обычно применяют износостойкие контакты электродов из медно-вольфрамового сплава, а при индукционной сварке применяют медные индукционные катушки.

Основным компонентом резистора является магнитный сердечник, и его функция заключается в увеличении индуктивного сопротивления поверхности трубки для уменьшения неактивного тока и повышения скорости сварки. Магнитопровод резистора выполнен из феррита, а его температура точки Кюри должна быть не ниже 310°. Температура точки Кюри является важным показателем магнитопровода. Чем ближе вы подходите, тем выше эффективность сварки. В последние годы некоторые крупные компании в мире начали внедрять полупроводниковую модульную структуру, которая значительно повышает надежность сварки и обеспечивает качество сварки. Например, высокочастотный сварочный аппарат WELDACG2800 разработки компании EFD состоит из следующих частей: блока выпрямления и управления (БРУ), инвертора, блока согласования и компенсации (БУК), кабеля постоянного тока между БРУ и БМК, БМК к катушке или контакту. компоненты. Двумя основными частями машины являются CRU и IMC. CRU состоит из секции выпрямителя с главным разъединителем и мостовым диодным выпрямителем (преобразующим переменный ток в постоянный), контроллера с элементами управления и интерфейсами для внешнего управляющего оборудования. IMC состоит из инверторного модуля, согласующего трансформатора и конденсаторной батареи для обеспечения необходимой реактивной мощности для индукционной катушки.

IMC состоит из инверторного модуля, согласующего трансформатора и конденсаторной батареи для обеспечения необходимой реактивной мощности для индукционной катушки.

Основное напряжение питания (3 фазы 480 В) подается на главный выпрямитель через главный разъединитель. В главном выпрямителе основное напряжение преобразуется в 640 В постоянного тока и подключается к основному кабелю постоянного тока через шину. Постоянный ток подается на ИМК по линии передачи постоянного тока, состоящей из нескольких параллельных кабелей. Кабель постоянного тока подключается к шине модуля IMC. Инверторный модуль инверторной части подключается параллельно к шине постоянного тока через быстродействующий предохранитель постоянного тока. Конденсаторы постоянного тока также соединены вместе с шиной постоянного тока.

Каждый инверторный модуль представляет собой полномостовой инвертор на триоде IGBT. Схема управления триодом находится на печатной плате в инверторном модуле. Постоянный ток преобразуется инвертором в переменный ток высокой частоты. В зависимости от конкретной нагрузки диапазон частот переменного тока находится в диапазоне 100-150 кГц. Для настройки инверторов в зависимости от нагрузки все инверторы подключены параллельно с согласующими трансформаторами. Трансформатор имеет несколько основных обмоток, соединенных параллельно, и вторичную обмотку. Коэффициент трансформации трансформатора фиксирован.

В зависимости от конкретной нагрузки диапазон частот переменного тока находится в диапазоне 100-150 кГц. Для настройки инверторов в зависимости от нагрузки все инверторы подключены параллельно с согласующими трансформаторами. Трансформатор имеет несколько основных обмоток, соединенных параллельно, и вторичную обмотку. Коэффициент трансформации трансформатора фиксирован.

Выходной конденсатор состоит из нескольких параллельных конденсаторных модулей. Конденсатор включен последовательно с индукционной катушкой, поэтому выходная цепь также имеет последовательную компенсацию. Функция конденсатора состоит в том, чтобы компенсировать в соответствии с требованиями реактивной мощности индукционной катушки и довести резонансную частоту выходной цепи до требуемого значения посредством этой компенсации. Система управления частотой разработана таким образом, чтобы триод всегда работал на резонансной частоте системы. Резонансная частота определяется путем измерения частоты выходного тока. Затем эта частота используется в качестве сигнала временной развертки для включения транзистора. Плата драйвера триода посылает сигнал на каждый триод в каждом инверторном модуле, чтобы контролировать, когда триод включен и когда он выключен.

Плата драйвера триода посылает сигнал на каждый триод в каждом инверторном модуле, чтобы контролировать, когда триод включен и когда он выключен.

Управление выходной мощностью системы индукционного нагрева осуществляется путем управления выходным током инвертора. Вышеупомянутое управление осуществляется платой управления питанием, используемой для управления драйвером триода. Опорное значение выходной мощности задается потенциометром опорной мощности на панели управления IMC или выводится в систему управления с внешней панели управления. После того, как это значение передается на системный контроллер, оно сравнивается со значением мощности постоянного тока, измеренным системой измерения выпрямительного блока. Контроллер включает в себя функцию ограничения, которая вычисляет новое заданное значение выходного тока на основе сравнения опорного значения мощности с измерением мощности постоянного тока. Установленное значение выходной мощности, рассчитанное контроллером, отправляется на карту управления мощностью, которая ограничивает выходной ток в соответствии с новым установленным значением. Система сигнализации основана на входном сигнале платы сигнализации в IMC и сигналах, отправляемых различным контрольным оборудованием в IMC и CRU.

Система сигнализации основана на входном сигнале платы сигнализации в IMC и сигналах, отправляемых различным контрольным оборудованием в IMC и CRU.

прийти на работу. Аварийные сигналы будут отображаться на рабочем столе.

Блок управления и выпрямления (CRU) Инвертор, блок согласования и компенсации (IMC) Кабель постоянного тока Выходная шина питания, катушки и соединения контактной головки Система охлаждения смонтирована на самонесущей стальной раме, все компоненты соединены в законченный блок. системный пакет

Включая: циркуляционный насос с двигателем, теплообменник (вода/вода), компенсационный бак, манометр на стороне выходного процесса (вторичный выход), клапан контроля температуры воды на входе, регулирующий клапан и электрический шкаф. Теплообменник на главной входной стороне использует неочищенную приточную воду в качестве охлаждающей воды, а теплообменник на вторичной стороне использует очищенную нейтральную питьевую воду в качестве охлаждающей воды. Сырая вода регулируется термостатическим клапаном, который измеряет температуру на вторичном выходе. Стальную раму можно прикрутить к двери.

Стальную раму можно прикрутить к двери.

3. Основные моменты контроля качества высокочастотной сварки

Факторов, влияющих на качество высокочастотной сварки, много, и эти факторы взаимодействуют в одной системе. Если изменится один фактор, то вместе с ним изменятся и другие факторы. Следовательно, при регулировке высокой частоты недостаточно уделять внимание только локальным регулировкам, таким как частота, ток или величина экструзии. Эта регулировка должна основываться на конкретных условиях всей формовочной системы во всех аспектах, связанных с высокочастотной сваркой. Корректирование.

Подробнее: бесшовная и сварная труба

Страница не найдена | Weldcote

Страница не найдена | сварной шов Перейти к основному содержанию вершина★ ★ ★ ★ ★

” Weldcote – отличный партнер в сварочной отрасли! Их сотрудники всегда дружелюбны и очень хорошо осведомлены о своей продукции. Они отлично справляются со своевременным вводом и отправкой заказов. помогаем нашему бизнесу расти!» – Бобби Б. @ Holston Gases Inc.

Они отлично справляются со своевременным вводом и отправкой заказов. помогаем нашему бизнесу расти!» – Бобби Б. @ Holston Gases Inc.

★ ★ ★ ★ ★

” Weldcote — это пятизвездочная компания! Работа Weldcote в Брейнтри, штат Массачусетс, на высшем уровне. Их сотрудники всегда делают все возможное, чтобы обеспечить удовлетворенность клиентов. В любой день мы имеем дело примерно с 20 различными поставщиками, я бы поставил Weldcote на первое место. Спасибо Weldcote за отличное обслуживание клиентов — и в этом все дело!» – Дэйв @ Дэйвен Корп.

★ ★ ★ ★ ★

« Weldcote уже много лет является отличным партнером поставщика! Они делают то, что обещали, и всегда делают это с улыбкой! Weldcote выводит обслуживание клиентов на новый уровень, что делает ведение бизнеса с ними таким простым!» – Майк Симмонс @ Fresno Oxygen

★ ★ ★ ★ ★

” Мы долгое время сотрудничаем с Weldcote. Они не только отличный партнер, но и замечательная компания для ведения бизнеса. Они всегда готовы помочь в трудную минуту, и их компания действительно ориентирована на клиента. Мы планируем оставаться постоянным партнером на долгие годы!” – Стив @ Ozarc Gas Equipment

Они не только отличный партнер, но и замечательная компания для ведения бизнеса. Они всегда готовы помочь в трудную минуту, и их компания действительно ориентирована на клиента. Мы планируем оставаться постоянным партнером на долгие годы!” – Стив @ Ozarc Gas Equipment

★ ★ ★ ★ ★

«В Weldcote работает дружелюбная и знающая команда по обслуживанию клиентов, и они всегда готовы помочь нам любым возможным способом. Они также предлагают широкий ассортимент товаров и продолжают добавлять продукты, которые выгодны для сварочной отрасли». – Бретт Нагл @ WISCO/MEDOX

★ ★ ★ ★ ★

” Weldcote предоставляет нашей компании высочайшее качество обслуживания клиентов. Совместная работа между внутренними и внешними продажами делает мои закупки Weldcote Metal быстрыми и эффективными.

Именно на него подается переменное напряжение из электросети. Чтобы снизить нагревание выпрямителя, к нему прикреплен радиатор. Последний охлаждается вентилятором (приточным), установленным внутри корпуса агрегата. Также диодный мост имеет защиту от перегрева. Реализована она с помощью термодатчика, который при достижении диодами температуры 90° разрывает цепь.

Именно на него подается переменное напряжение из электросети. Чтобы снизить нагревание выпрямителя, к нему прикреплен радиатор. Последний охлаждается вентилятором (приточным), установленным внутри корпуса агрегата. Также диодный мост имеет защиту от перегрева. Реализована она с помощью термодатчика, который при достижении диодами температуры 90° разрывает цепь.